Andreia Cristina da Silva Vieira

Processamento de ligações Ti6Al4V por

brasagem por difusão com recurso a

multifolhas Al/Cu

Tese de mestrado em Engenharia de Materiais

Trabalho efetuado sob orientação do

Professor Doutor Aníbal José Reis Guedes

(Universidade do Minho)

e da

Professora Doutora Sónia Luísa dos Santos

Simões

(Faculdade de Engenharia da Universidade do Porto)

ii Endereço eletrónico: a52616@alunos.uminho.pt Telefone: 253991162 / 912971592

Número do Bilhete de Identidade: 13441582 5ZZ0

Título dissertação: Processamento de ligações Ti6Al4V por brasagem por difusão com recurso a multifolhas de Al/Cu

Orientadores: Aníbal José Reis Guedes, Sónia Luísa dos Santos Simões Ano de conclusão:2012

Designação do Mestrado ou do Ramo de Conhecimento do Doutoramento:

É AUTORIZADA A REPRODUÇÃO INTEGRAL DESTA TESE/TRABALHO APENAS PARA EFEITOS DE INVESTIGAÇÃO, MEDIANTE DECLARAÇÃO ESCRITA DO INTERESSADO, QUE A TAL SE COMPROMETE;

Universidade do Minho, 12/12/2012

iii Agradeço ao Professor Doutor Aníbal José Reis Guedes, do Departamento de Engenharia Mecânica da Escola de Engenharia da Universidade do Minho, pela sábia orientação, pelo conhecimento proporcionado e pelas enriquecedoras sugestões. Agradeço o apoio, a disponibilidade, o acompanhamento incessante, a preocupação e a paciência demonstrados ao longo do trabalho.

Agradeço à Professora Sónia Luísa dos Santos Simões e à Professora Doutora Filomena , do Departamento de Engenharia Metalúrgica e de Materiais da Maria da Conceição Viana

Faculdade de Engenharia da Universidade do Porto, pela simpatia, disponibilidade, acompanhamento e sugestões essenciais para a realização deste trabalho.

Agradeço aos investigadores e alunos de doutoramento que pertencem ao Centro de Tecnologias Mecânicas e de Materiais (CT2M), pela disponibilidade e simpatia demonstrada no decorrer do trabalho.

Pela disponibilização dos equipamentos necessários para efetuar as ligações, agradeço à Faculdade de Engenharia da Universidade do Porto (FEUP) e ao Laboratório Integrado de Materiais Funcionais da Universidade do Minho pelo importantíssimo apoio prestado. Associados a estas entidades, agradeço aos professores, investigadores e alunos pelo acompanhamento e pela compreensão.

Por último, mas não menos importantes, agradeço aos meus pais e amigos pelo apoio incondicional e pela motivação dados durante todo o meu percurso. Em particular à minha amiga Fátima Costa, companheira nesta longa caminhada e nesta última etapa, agradeço a amizade e o apoio em todos os momentos.

v O presente trabalho surge na sequência de um estudo exploratório que indicou a possibilidade de processar ligações Ti6Al4V/Ti6Al4V, por brasagem por difusão, mediante a utilização de multifolhas de Al e Cu como liga de brasagem. No entanto, as interfaces obtidas apresentam zonas com defeitos, como fissuras e falta de ligação. Sendo assim, o presente trabalho consiste na avaliação da influência das variáveis de processamento (temperatura de brasagem, pressão de processamento e composição química global das multifolhas) na microestrutura e composição química das interfaces, de modo a identificar as variáveis de processamento que permitam a produção de ligações isentas de defeitos.

Foram processadas ligações, em vazio, à temperatura de brasagem de 625 ºC e 725 ºC, com as pressões de processamento de 4 MPa e 8 MPa, durante um tempo de estágio de 60 minutos, mediante a utilização de multifolhas de Al e Cu com diferentes empilhamentos e diferentes percentagens de Cu, a saber: Cu/Al/Cu (34,5% Cu), Cu/Al/Cu/Cu/Cu/Al/Cu (68,5% Cu), e Al/Cu/Cu/Al (93% Cu).

A microestrutura e a composição química das interfaces foram analisadas por Microscopia Eletrónica de Varrimento (MEV) e por Espectroscopia de dispersão de Energias (EDS), respetivamente.

As ligações efetuadas mediante a utilização da configuração Cu/Al/Cu, à temperatura de 625 ºC e 725 ºC sob uma pressão de 4 MPa, resultou na formação de interfaces compostas por duas camadas, essencialmente constituídas pelas fases Al3Ti, Al2Ti, AlTi, Al3CuTi, Al2Cu e (Al). Com o aumento da

pressão para 8 MPa a microestrutura das interfaces alterou-se. À temperatura de 625 ºC a interface resultante apresenta quatro camadas compostas maioritariamente pelas fases (Al), Al2Cu, AlCu e Al9Cu11,

e à temperatura de 725 ºC, a interface é essencialmente constituída por Al3Ti, Al2Ti, Al11Ti5, Al3CuTi, Al2Cu e (Al).

A interface resultante do processamento utilizando a configuração Cu/Al/Cu/Cu/Cu/Al/Cu apresenta duas camadas, constituídas maioritariamente pelas fases Al4Cu9 + (Cu), Al2Cu3 e (Cu).

As ligações efetuadas mediante a utilização da configuração Al/Cu/Cu/Al, à temperatura de 625 ºC sob as pressões de 4 MPa e 8 MPa, resultou na formação de interfaces compostas por seis camadas, maioritariamente constituídas pelas fases (Al), Al2Cu, AlCu, Al2Cu3 e (Cu). O aumento da temperatura de

brasagem para 725 ºC, sob as pressões de 4 MPa e 8 MPa, resultou na formação de interfaces essencialmente constituídas pelas fases Al4Cu9 e (Cu).

A ligação efetuada à temperatura de 725 ºC, durante 60 minutos, sob a aplicação de uma pressão de processamento de 4 MPa, mediante a utilização da configuração Al/Cu/Cu/Al, apresenta as condições de processamento mais favoráveis, visto que são as que induzem à formação de interfaces com menor nível de porosidade, fissuração e constituídas por fases estáveis a temperaturas de serviço mais elevadas, uma vez que as fases (Al) e Al2Cu não são detetadas na interface.

vii Abstract

This work comes on the following of an investigation that highlighted the possibility of using Al/Cu multifoils as brazing filler for processing, by diffusion brazing, Ti6Al4V/Ti6Al4V joints. However, several defects, such as cracks and unbounded zones, were observed at the interfaces. The present work aims to evaluate the influence of the processing variables (brazing temperature, bonding pressure and chemical composition of the multifoils) on the microstructural features and chemical composition of the interfaces, in order to identify the set(s) of processing variables that enable the production of sound/defect free interfaces. Joints were processed in vacuum, at 625 ºC and 725 ºC, with a dwelling stage of 60 minutes and bonding pressures of 4 and 8 MPa, using different stacking sequences of multifoils, namely: Cu/Al/Cu (34.5 Cu, wt.%), Cu/Al/Cu/Cu/Cu/Al/Cu (68.5 Cu, wt.%) and Al/Cu/Cu/Al (93 Cu, wt%).

The microstructure and the chemical composition of the resulting interfaces were analysed by Scanning Electron Microscopy (SEM) and by Energy Dispersive X-Ray Spectroscopy (EDS), respectively.

The interfaces resulting from joining with Cu/Al/Cu multifoil, at 625 ºC and 725 ºC, under a bonding pressure of 4 MPa, consist of two layers and are essentially composed of Al3Ti, Al2Ti, AlTi, Al3CuTi,

Al2Cu and (Al). The increase of the bonding pressure to 8 MPa induces changes on the interfaces. For

joining at 625 ºC the interface consists of four layers and is mainly composed of (Al), Al2Cu, AlCu and

Al9Cu11, while at 725 ºC the interface is essentially composed of Al3Ti, Al2Ti, Al11Ti5, Al3CuTi, Al2Cu e (Al).

(Cu), Al2Cu3 and Al4Cu9 + (Cu) are the main reaction products that compose the interfaces resulting

from using Cu/Al/Cu/Cu/Cu/Al/Cu multifoil.

The use of Al/Cu/Cu/Al multifoil for joining at 625 ºC, with bonding pressures of 4 and 8 MPa, induces the formation of interfaces composed of six layers with (Al), Al2Cu, AlCu, Al2Cu3 and (Cu) as the

main phases. The increase of the brazing temperature to 725 ºC, with bonding pressures of 4 and 8 MPa, promoted the formation of interfaces mainly composed of Al4Cu9 e (Cu).

Joining with Al/Cu/Cu/Al multifoil at 725 ºC, with 4 MPa bonding pressure, enables the production of sounder joints, which should also withstand higher service temperatures, since (Al) and Al2Cu were not

ix Resumo………v Abstract………..…vii Índice de figuras………..xi Índice de tabelas……….xv 1 Enquadramento e objetivos ... 1 2 Revisão bibliográfica ... 3

2.1 Liga Ti6Al4V: propriedades e aplicações ... 3

2.2 Técnicas de ligação ... 5

2.2.1 Soldadura ... 5

2.2.2 Brasagem ... 5

2.2.3 Ligação por difusão no estado sólido ... 10

2.2.4 Brasagem por difusão ... 13

2.3 Ligações utilizando folhas de Al e Cu ... 16

3 Procedimento experimental... 19

3.1 Materiais ... 20

3.2 Técnicas experimentais ... 21

3.2.1 Processamento de ligações Ti6Al4V por brasagem por difusão ... 21

3.2.2 Caracterização química e microestrutural das interfaces ... 24

4 Resultados e discussão ... 25

4.1 Sistema de multifolhas Cu/Al/Cu ... 25

4.1.1 Ligação obtida a 625 ºC/60 min/4 MPa ... 25

4.1.2 Ligação obtida a 625 ºC/60 min/8 MPa ... 29

4.1.3 Ligação obtida a 725 ºC/60 min/4 MPa ... 32

x

4.3.1 Ligação obtida a 625 ºC/60 min/4 MPa ... 42

4.3.2 Ligação obtida a 625 ºC/60 min/8 MPa ... 45

4.3.3 Ligação obtida a 725 ºC/60 min/4 MPa ... 48

4.3.4 Ligação obtida a 725 ºC/60 min/8 MPa ... 53

4.4 Camada intermédia: Cu ... 58

5 Síntese dos Resultados ... 61

6 Conclusões ... 65

7 Considerações finais e propostas para trabalhos futuros ... 67

xi Figura 1 – a) Estrutura de um avião [11], b) Ventoinhas frontais dos motores comerciais Rolls-Royce Trent [7] ... 4 Figura 2 – a)Implante ortopédico [13], b) Implante ortodôntico [14] ... 4 Figura 3 – a)Parte do taco de golfe constituída pela liga Ti6Al4V, b) Tubagens de plataformas marítimas de petróleo [11] ... 4 Figura 4 – Disposição dos materiais para processar ligações por brasagem e por brasagem ativa . 6 Figura 5 - Diagrama de equilíbrio Al-Cu [31], onde é indicada a composição química global das configurações utilizadas no estudo [30] (Cu/Al/Cu e Al/Cu/Al) ... 16 Figura 6 – Dispositivo utilizado no estudo para exercer pressão de processamento [30]. ... 16 Figura 7 - Microestrutura da interface resultante do processamento de ligação efetuado à temperatura de 625 ºC sob a pressão de contacto durante 60 minutos de tempo de estágio. Configuração utilizada: Cu/Al/Cu. As zonas analisadas quimicamente são identificadas de 1 até 4 e as camadas formadas são identificadas por A e B [30]. ... 18 Figura 8 - Esquema do procedimento experimental ... 19 Figura 9 – a) Amostras da liga Ti6Al4V desbastadas até 800 mesh, b) Multifolhas Al-Cu após corte, c) Multifolhas de Al e Cu inseridas entre amostras de Ti6Al4V... 21 Figura 10 – a) Montagem da figura 9c inserida no suporte de grafite; b) Punção de grafite colocado sobre a amostra ... 21 Figura 11 – Formo de indução utilizado para processar ligações Ti6Al4V/Ti6Al4V ... 22 Figura 12 – Forno de radiação utilizado para processar ligações Ti6Al4V/Ti6Al4V ... 22 Figura 13 - a, b, c, d, e, f) Microestrutura da interface resultante do processamento de ligação efetuado à temperatura de 625 ºC sob a pressão de processamento de 4 MPa durante 60 minutos de tempo de estágio. Configuração utilizada: Cu/Al/Cu. As zonas analisadas quimicamente são identificadas de 1 até 7 e as camadas formadas são identificadas de A até D . ... 27 Figura 14 - Secção isotérmica a 500˚C do diagrama ternário Al-Cu-Ti, em percentagem atómica [32], onde são indicadas as zonas analisadas quimicamente, identificadas de 1 até 7, da ligação obtida a 625 ºC/60 min/4 MPa. ... 28 Figura 15 - a, b, c, d, e) Microestrutura da interface resultante do processamento de ligação efetuado à temperatura de 625 ºC sob a pressão de processamento de 8 MPa durante 60 minutos

xii Figura 16 - Secção isotérmica a 500˚C do diagrama ternário Al-Cu-Ti, em percentagem atómica [32], onde são indicadas as zonas analisadas quimicamente, identificadas de 1 até 5, da ligação obtida a 625 ºC/60 min/8 MPa. ... 31 Figura 17 – a, b, c, d, e, f) Microestrutura da interface resultante do processamento de ligação efetuado à temperatura de 725 ºC sob a pressão de processamento de 4 MPa durante 60 minutos de tempo de estágio. Configuração utilizada: Cu/Al/Cu. As zonas analisadas quimicamente são identificadas de 1 até 7 e as camadas formadas são identificadas de A até D . ... 33 Figura 18 - Secção isotérmica a 500˚C do diagrama ternário Al-Cu-Ti, em percentagem atómica [32], onde são indicadas as zonas analisadas quimicamente, identificadas de 1 até 7, da ligação obtida a 725 ºC/60 min/4 MPa. ... 34 Figura 19 – a, b) Microestrutura da interface resultante do processamento de ligação efetuado à temperatura de 725 ºC sob a pressão de processamento de 8 MPa durante 60 minutos de tempo de estágio. Configuração utilizada: Cu/Al/Cu. A zona analisada quimicamente é identificada por 1 e as camadas formadas são identificadas por A e B . ... 35 Figura 20 – a, b, c, d, e, f) Microestrutura da interface resultante do processamento de ligação efetuado à temperatura de 725 ºC sob a pressão de processamento de 8 MPa durante 60 minutos de tempo de estágio. Configuração utilizada: Cu/Al/Cu. As zonas analisadas quimicamente são identificadas de 1 até 6 e as camadas formadas são identificadas de A até G . ... 37 Figura 21 - Secção isotérmica a 500˚C do diagrama ternário Al-Cu-Ti, em percentagem atómica [32], onde são indicadas as zonas analisadas quimicamente, da ligação obtida a 725 ºC/60 min/8 MPa. ... 38 Figura 22 – Diagrama de equilíbrio Ti-Al [31], onde é indicada a zona 3, analisada quimicamente, da ligação obtida a 725 ºC/60 min/8 MPa. ... 38 Figura 23 – a, b, c, d) Microestrutura da interface resultante do processamento de ligação efetuado à temperatura de 725 ºC durante 60 minutos de tempo de estágio. Configuração utilizada: Cu/Al/Cu/Cu/Cu/Al/Cu. As zonas analisadas quimicamente são identificadas de 1 até 5 e as camadas formadas são identificadas por A e B . ... 40 Figura 24 - Secção isotérmica a 500˚C do diagrama ternário Al-Cu-Ti, em percentagem atómica [32], onde são indicadas as zonas analisadas quimicamente, identificadas de 1 até 5, da ligação obtida a 725 ºC/60 min. ... 41

xiii de estágio. Configuração utilizada: Al/Cu/Cu/Al. As zonas analisadas quimicamente são identificadas de 1 até 6 e as camadas formadas são identificadas de A até F . ... 43 Figura 26 - Secção isotérmica a 500˚C do diagrama ternário Al-Cu-Ti, em percentagem atómica [32], onde são indicadas as zonas analisadas quimicamente, identificadas de 1 até 5, da ligação obtida a 625 ºC/60 min/4 MPa. ... 44 Figura 27 – Microestrutura da interface resultante do processamento de ligação efetuado à temperatura de 625 ºC sob a pressão de processamento de 8 MPa durante 60 minutos de tempo de estágio. Configuração utilizada: Al/Cu/Cu/Al. As zonas analisadas quimicamente são identificadas de 1 até 6 e as camadas formadas são identificadas de A até F . ... 46 Figura 28 - Secção isotérmica a 500˚C do diagrama ternário Al-Cu-Ti, em percentagem atómica [32], onde são indicadas as zonas analisadas quimicamente, identificadas de 1 até 5, da ligação obtida a 625 ºC/60 min/8 MPa. ... 47 Figura 29 – a, b, c, d) Microestrutura da interface resultante do processamento de ligação efetuado à temperatura de 725 ºC sob a pressão de processamento de 4 MPa durante 60 minutos de tempo de estágio. Configuração utilizada: Al/Cu/Cu/Al. As zonas analisadas quimicamente são identificadas de 1 até 10. ... 48 Figura 30 – a, b, c, d) Microestrutura da interface resultante do processamento de ligação efetuado à temperatura de 725 ºC sob a pressão de processamento de 4 MPa durante 60 minutos de tempo de estágio. Configuração utilizada: Al/Cu/Cu/Al. As zonas analisadas quimicamente são identificadas de 11 até 19 e as camadas formadas são identificadas de A até D . ... 50 Figura 31 - Secção isotérmica a 500˚C do diagrama ternário Al-Cu-Ti, em percentagem atómica [32], onde são indicadas as zonas analisadas quimicamente da ligação obtida a 725 ºC/60 min/4 MPa. ... 51 Figura 32 - Diagrama de equilíbrio Al-Cu [31], onde são indicadas as zonas analisadas quimicamente, da ligação obtida a 725 ºC/60 min/8 MPa. ... 51 Figura 33 – a, b, c, d) Microestrutura da interface resultante do processamento de ligação efetuado à temperatura de 725 ºC sob a pressão de processamento de 8 MPa durante 60 minutos de tempo de estágio. Configuração utilizada: Al/Cu/Cu/Al. As zonas analisadas quimicamente são identificadas de 1 até 6. ... 53

xiv Figura 35 – a, b, c, d) Microestrutura da interface resultante do processamento de ligação efetuado à temperatura de 725 ºC sob a pressão de processamento de 8 MPa durante 60 minutos de tempo de estágio. Configuração utilizada: Al/Cu/Cu/Al. As zonas analisadas quimicamente são identificadas de 7 até 15 e as camadas formadas são identificadas por A e C . ... 55 Figura 36 - Secção isotérmica a 500˚C do diagrama ternário Al-Cu-Ti, em percentagem atómica [32], onde são indicadas as zonas analisadas quimicamente, da ligação obtida a 725 ºC/60 min/8 MPa. ... 56 Figura 37 – a, b, c, d) Microestrutura da interface resultante do processamento de ligação efetuado à temperatura de 725 ºC sob a pressão de processamento de 8 MPa durante 60 minutos de tempo de estágio. Camada intermédia utilizada: Cu. As zonas analisadas quimicamente são identificadas de 1 até 4 e as camadas formadas são identificadas por A e B ... 58 Figura 38 - Secção isotérmica a 500˚C do diagrama ternário Al-Cu-Ti, em percentagem atómica [32], onde são indicadas as zonas analisadas quimicamente, da ligação obtida a 725 ºC/60 min/8 MPa. ... 59

xv Tabela 1 – Propriedades físicas, térmicas e mecânicas da liga Ti6Al4V [2]... 3 Tabela 2 – Sistema de materiais, liga de brasagem e tipo de forno utilizados no processamento de ligações por brasagem e brasagem ativa, envolvendo a liga Ti6Al4V. ... 6 Tabela 3 – Variáveis de processamento (liga de brasagem, temperatura (T) e tempo de estágio (t)) e resistência ao corte de ligações envolvendo a liga Ti6Al4V, processadas por brasagem ou por brasagem ativa. ... 7 Tabela 4 - Sistema de materiais, camada intermédia e tipo de forno utilizados no processamento de ligações por difusão no estado sólido, envolvendo a liga Ti6Al4V. ... 10 Tabela 5 - Variáveis de processamento (temperatura (T), pressão de processamento (P) e tempo de estágio (t)) e resistência ao corte de ligações envolvendo a liga Ti6Al4V, processadas por difusão no estado sólido. ... 11 Tabela 6 – Sistema de materiais, camada intermédia e tipo de forno utilizados no processamento de ligações por brasagem por difusão, envolvendo a liga Ti6Al4V. ... 14 Tabela 7 – Variáveis de processamento (temperatura (T), pressão de processamento (P) e tempo de estágio (t)) e resistência ao corte de ligações envolvendo a liga Ti6Al4V, processadas por brasagem por difusão. ... 14 Tabela 8 – Variáveis de processamento (temperatura (T), pressão de processamento (P), tempo de estágio (t), nível de vazio, velocidade de aquecimento (Vaquec), velocidade de arrefecimento (Varref), configuração das multifolhas Al/Cu e massa ponderal do Al (mAl) e do Cu (mCu) na liga de brasagem) dos ensaios efetuados no trabalho precedente [30]. ... 17 Tabela 9 - Composição química (%atómica) das diferentes zonas detetadas presentes na interface da figura 6 [30]... 18 Tabela 10 - Espessuras das folhas de Al e Cu utilizadas nas configurações de multifolhas. ... 20 Tabela 11 – Variáveis de processamento (temperatura (T), pressão de processamento (P), tempo de estágio (t), velocidade de aquecimento (Vaquec), velocidade de arrefecimento (Varref), configuração das multifolhas Al/Cu, massa ponderal do Al (mAl) e do Cu (mCu) na liga de brasagem e espessura total das multifolhas) dos ensaios efetuados... 23 Tabela 12 – Metodologia adotada para a preparação das amostras para a análise química e microestrutural das interfaces. ... 24 Tabela 13 - Composição química das diferentes zonas detetadas presentes na interface da figura 13. ... 28

xvi Tabela 15 – Composição química das diferentes zonas detetadas presentes na interface da figura 17. ... 34 Tabela 16 - Composição química das diferentes zonas detetadas presentes na interface das figuras 19 e 20. ... 36 Tabela 17 - Composição química das diferentes zonas detetadas presentes na interface da figura 23. ... 41 Tabela 18 - Composição química das diferentes zonas detetadas presentes na interface da figura 25. ... 44 Tabela 19 - Composição química das diferentes zonas detetadas presentes na interface da figura 27. ... 47 Tabela 20 - Composição química das diferentes zonas detetadas presentes na interface da figura 29. ... 49 Tabela 21 - Composição química das diferentes zonas detetadas presentes na interface da figura 30. ... 50 Tabela 22 - Composição química das diferentes zonas detetadas presentes na interface da figura 33. ... 54 Tabela 23 - Composição química das diferentes zonas detetadas presentes na interface da figura 35. ... 55 Tabela 24 - Composição química das diferentes zonas detetadas presentes na interface da figura 37. ... 59

Página 1

1 Enquadramento e objetivos

Existem diversas técnicas de ligação de índole química amplamente utilizadas no processamento de ligações entre materiais. A brasagem, a brasagem por difusão, a soldadura ou a ligação por difusão no estado sólido, são disso exemplos. Qualquer que seja a técnica de ligação utilizada é fundamental minimizar a degradação dos materiais de base, bem como os custos associados ao processo. A redução da temperatura de processamento proporciona uma forma extremamente eficaz de alcançar estes objetivos. No entanto, esta terá de ser suficientemente elevada de forma a possibilitar uma interação química entre os diferentes materiais envolvidos no processo de ligação que conduza à formação de interfaces sãs e em simultâneo, permitir o emprego de tempos de processamento tão curtos quanto possível. Adicionalmente, os produtos de reação formados na interface devem conferir às interfaces propriedades adequadas às solicitações a que serão sujeitas em condições de serviço.

Estudos anteriores indicam a possibilidade de processar ligações Ti6Al4V/Ti6Al4V mediante a utilização de um sistema composto por uma sequência de folhas de Al e Cu, com uma composição química global próxima da do eutético Al-Cu. As ligações foram processadas a temperaturas compreendidas entre a do eutético Al-Cu e o ponto de fusão do Al, sem recurso a pressões de processamento elevadas. Ficou demonstrado que o líquido formado, em resultado da interdifusão no estado sólido nas multifolhas, reage com a liga Ti6Al4V originando produtos de reação que permitem o estabelecimento da ligação. No entanto as interfaces obtidas não se apresentam isentas de defeitos. Torna-se por isso necessário efetuar estudos mais aprofundados que permitam determinar a possibilidade de obter ligações sãs.

Deste modo, neste estudo avaliou-se a influência das variáveis de processamento na composição química e microestrutura de interfaces resultantes da ligação da liga Ti6Al4V por brasagem por difusão, mediante a utilização de multifolhas Al/Cu como liga de brasagem. Numa primeira fase, pretende-se avaliar a possibilidade de produzir interfaces Ti6Al4V/Ti6Al4V sãs e em última instância, otimizar as condições de processamento conducentes à formação deste tipo de interfaces.

Página 2 A revisão bibliográfica que a seguir se apresenta, para cada técnica de ligação, indica que na esmagadora maioria dos estudos referentes ao processamento de ligações envolvendo a liga Ti6Al4V, a temperatura e/ou a pressão de processamento são superiores às que se prevê utilizar no presente trabalho. Desta forma é possível antever que a concretização das metas delineadas para o presente estudo constituirá uma mais-valia na área das técnicas de processamento de ligações aplicáveis à liga Ti6Al4V.

Página 3

2 Revisão bibliográfica

Neste capítulo serão abordados as principais características e aplicações da liga Ti6Al4V, bem como as diversas técnicas utilizadas no processamento de ligações entre materiais envolvendo esta liga.

2.1 Liga Ti6Al4V: propriedades e aplicações

A liga Ti6Al4V também designada por Ti64 é uma das mais importantes ligas de titânio do tipo α-β [1]. As propriedades físicas, térmicas e mecânicas desta liga estão indicadas na tabela 1 [2]. Esta liga de baixa massa volúmica e biocompatível, é também caracterizada por apresentar elevada ductilidade, elevada resistência à corrosão e elevada resistência mecânica específica [2-4].

Foi a primeira liga considerada resistente a temperaturas relativamente elevadas, apresentando uma temperatura máxima de serviço de aproximadamente 315 ºC [6,7]. Contrariamente aos aços, a resistência à corrosão da liga Ti6Al4V permite que esta seja utilizada sem a necessidade de efetuar revestimento [9].

Tabela 1 – Propriedades físicas, térmicas e mecânicas da liga Ti6Al4V [2].

Propriedades físicas Massa volúmica 4,42 g/cm3 Intervalo de fusão 1600ºC - 1650 ºC Propriedades térmicas Coeficiente de expansão térmica (20 – 100 ºC) 8,0 ×10-6 K-1 Condutividade térmica (23 ºC) 5,8 W/m.K Propriedades mecânicas

Módulo de elasticidade 106 – 114 GPa Tensão de rotura à tração 1035 – 1410 MPa

Em virtude deste conjunto de propriedades esta liga é utilizada na indústria aeronáutica, naval e biomecânica [3]. Indústrias de geração de energia, automóvel, petroquímica, nuclear são outros ramos de aplicação [5]. A liga Ti6Al4V é aplicada, por exemplo, nas estruturas dos aviões (figura 1a) e nas ventoinhas frontais dos motores comerciais Rolls-Royce Trent (figura 1b) [7,11].

Página 4 Figura 1 – a) Estrutura de um avião [11], b) Ventoinhas frontais dos motores comerciais Rolls-Royce Trent [7]

Esta liga, à semelhança do titânio puro, é muito aplicada na indústria biomédica, ocupando em conjunto grande parte do mercado dos biomateriais [12]. A título de exemplo, apresentam-se na figura 2 implantes que incorporam a liga Ti6Al4V.

Figura 2 – a)Implante ortopédico [13], b) Implante ortodôntico [14]

Tacos de golfe e tubagens de plataformas marítimas de petróleo (ver figura 3) são outras aplicações desta liga [11].

Figura 3 – a)Parte do taco de golfe constituída pela liga Ti6Al4V, b) Tubagens de plataformas marítimas de petróleo [11]

a) b)

a) b)

Página 5 2.2 Técnicas de ligação

Existem diversas técnicas amplamente utilizadas no processamento de ligações entre materiais, que envolvem reações químicas. A soldadura, a brasagem ou a ligação por difusão no estado sólido, são exemplos disso. Uma outra técnica de ligação de índole química é a brasagem por difusão, que se caracteriza por apresentar algumas características semelhantes à brasagem e outras semelhantes à ligação por difusão no estado sólido. Neste capítulo serão descritas estas técnicas e serão apresentados os resultados referidos na bibliografia.

2.2.1 Soldadura

É uma técnica de ligação que envolve a fusão parcial dos materiais de base, com ou sem adição de material de enchimento. Processo que une componentes metálicos, caracterizado por ser simples, versátil e económico. Contudo tem a desvantagem de afetar mais as propriedades mecânicas dos materiais a unir [29].

Esta técnica é inadequada para as ligas de Ti, por estas serem extremamente reativas a elevadas temperaturas. A utilização de gases protetores previne possíveis contaminações pelo ambiente, todavia induzem a defeitos como poros e fissuras. A realização da ligação em vazio é um modo de reduzir a porosidade. Para além dos defeitos anteriormente referidos, a zona de ligação é caracterizada por apresentar alteração microestrutural, que tal como a porosidade altera significativamente a tensão de rotura à tração [6].

2.2.2 Brasagem

O processamento de ligação por brasagem é efetuado a temperaturas superiores a 450 ºC. O estabelecimento da ligação é promovido pela reação entre uma fase líquida, proveniente da fusão de um metal puro ou da liga metálica, e os materiais de base.

A brasagem ativa é utilizada para processar ligações que envolvem materiais caracterizados pela elevada estabilidade química, térmica e alta fragilidade como os cerâmicos. As ligas de brasagem ativa diferem das convencionais por conterem pequenas quantidades de um elemento ativo. O elemento ativo difunde-se para a interface, entre a liga de brasagem e os materiais de base, originando a formação de produtos de reação que funcionam como elo de ligação entre os materiais a ligar [15].

Página 6 Nesta técnica de ligação a camada intermédia é previamente introduzida entre os materiais de base, como se pode visualizar na figura 4, sendo o conjunto sujeito a uma pressão de contacto, na ordem de alguns Pa. A pressão de contacto tem por objetivo promover o contacto íntimo, entre os materiais de base e a camada intermédia, no decorrer do ciclo térmico.

Figura 4 – Disposição dos materiais para processar ligações por brasagem e por brasagem ativa

A ligação é geralmente efetuada em vazio, a uma temperatura de processamento superior à temperatura de liquidus da camada intermédia, por norma superior em 20 a 30 ºC, sem que ocorra fusão dos materiais de base. O líquido formado reage com os materiais de base originando produtos de reação que possibilitam a ligação entre os materiais de base [16]. Deste modo, é possível efetuar ligação a temperaturas relativamente baixas e consequentemente minimizar a degradação dos materiais de base. Esta técnica de ligação permite obter facilmente juntas estanques e possibilita a ligação em diversos sistemas [16].

O sistema de materiais, liga de brasagem e tipo de forno utilizados no processamento de ligações, por brasagem e brasagem ativa, envolvendo a liga Ti6Al4V estão apresentados na tabela 2.

Tabela 2 – Sistema de materiais, liga de brasagem e tipo de forno utilizados no processamento de ligações por brasagem e brasagem ativa, envolvendo a liga Ti6Al4V.

Referência

do Estudo Materiais de base Liga de brasagem (%ponderal) Tipo de forno

[17] Ti6Al4V/Ti6Al4V Ag–28Cu resistência eléctrica Infravermelhos e Ag–5Al

[18] Ti6Al4V/Ti6Al4V Ti-20Cu-20Ni Resistência eléctrica [19] Ti6Al4V/SiO2 Ag-21Cu-4.5Ti Resistência eléctrica [20] Ti6Al4V/Nb Ti-15Cu-15Ni Infravermelhos [21] Ti6Al4V/C103 Ti-15Cu-15Ni Resistência eléctrica

[5] Ti6Al4V/Mo Ti-15Cu-15Ni resistência eléctrica Infravermelhos e [22] Ti6Al4V/Al2O3 Ag-28Cu Resistência eléctrica

[1] Ti6Al4V/Ti50Al50 Ti-15Cu-25Ni e Ti-15Cu-15Ni Infravermelhos Material de base Material de base Camada intermédia Pressão de contacto

Página 7 As variáveis de processamento e a resistência ao corte das ligações processadas por brasagem e por brasagem ativa, envolvendo a liga Ti6Al4V estão apresentados na tabela 3.

Tabela 3 – Variáveis de processamento (liga de brasagem, temperatura (T) e tempo de estágio (t)) e resistência ao corte de ligações envolvendo a liga Ti6Al4V, processadas por brasagem ou por brasagem ativa.

Variáveis de processamento Referência do estudo Liga de brasagem (%ponderal) T (ºC)

t (min) Resistência ao corte (MPa) [17] Ag–28Cu 800 3 - 20 79 - 153 850 67 - 75 Ag–5Al 850 25 900 23 - 95 [18] Ti-20Cu-20Ni 940 10 - 30 --- [19] Ag-21Cu-4.5Ti 850 5 18 880 19 900 27 920 20 950 13 980 7 [20] Ti-15Cu-15Ni 970 3 - 60 --- [21] Ti-15Cu-15Ni 960 15 350 1000 270 1050 180 [5] Ti-15Cu-15Ni 970 3 251 [22] Ag-28Cu 800 10 98 825 118 850 102 875 96 900 87 925 76 950 72 [1] Ti-15Cu-25Ni Ti-15Cu-15Ni 970 5 - 15 5 - 20 189 – 214 240 - 280

Du Y.C. et al [17] processaram ligações Ti6Al4V/Ti6Al4V, no forno de resistências e por infravermelhos, utilizando duas ligas de brasagem, Ag-28Cu e Ag-5Al, com 50 μm de espessura. As ligações foram processadas entre 800 ºC e 900 ºC, com tempos de estágio compreendidos entre 3 e 20 minutos, num nível de vazio de 10-5 mbar. Com aumento da temperatura de

brasagem, a interface resultante do processamento efetuado por infravermelhos, utilizando a liga Ag-28Cu é enriquecida em Ti e a resistência ao corte diminui. Nas amostras processadas a 800 ºC

Página 8 por infravermelhos, a fratura ocorreu pela liga de brasagem eutética e para temperaturas superiores a fratura ocorreu junto à liga de Ti (a fase CuTi2 foi identificada na superfície de fratura). Nas amostras processadas pelo forno convencional, a fratura ocorreu junto à liga de Ti e a fase identificada na superfície de fratura é a fase CuTi. O crescimento dos compostos intermetálicos Cu-Ti é considerado nefasto para a resistência ao corte. A interface resultante do processamento que utiliza a liga Ag-5Al como camada intermédia, apresenta uma camada de reação à temperatura 850 ºC (AlTi) diferente da formada à temperatura de 900 ºC (AlTi3). As amostras processadas no forno de resistências elétricas, apresentam baixa resistência ao corte e na superfície de fratura é detetada a fase AlTi3, enquanto que as amostras processadas por infravermelhos fraturaram pela solução sólida de Ag. A resistência ao corte, em geral, é maior quando utilizada a liga de brasagem Ag-28Cu, apresentando um valor máximo de resistência ao corte de 79 MPa.

Wu Z. et al [18] efetuaram ligações Ti6Al4V/Ti6Al4V, mediante a utilização da liga de brasagem Ti-20Cu-20Ni, à temperatura de 940ºC com tempos de estágio compreendidos entre 10 e 30 minutos. O tempo de estágio de 10 minutos foi insuficiente, enquanto que o tempo de estágio 30 minutos foi considerado o mais adequado. As fases CuTi2 e NiTi2 foram identificadas na interface.

Liu H.B. et al [19] processaram ligações Ti6Al4V/SiO2, durante 5 minutos, a temperaturas compreendidas entre 850 ºC e 1000 ºC, mediante da utilização da liga de brasagem Ag-21Cu-4.5Ti. A interface resultante da ligação efetuada à temperatura 850 ºC, durante 5 minutos, apresenta as seguintes fases: TiSi2+Ti4O7, CuTi+Cu2Ti4O, (Ag) + (Cu), CuTi, CuTi2, (Ti) + CuTi2. Com o aumento da temperatura e do tempo de estágio de brasagem as espessuras de todas as camadas de reação aumentam, exceto a espessura da solução sólida de prata presente no centro da interface. A resistência ao corte mais elevada é obtida nas amostras processadas a 900 ºC durante 5 minutos.

Liaw D.W. et al [20] efetuaram ligações Ti6Al4V/Nb, à temperatura de 970 ºC, com tempos de estágio compreendidos entre 3 e 60 minutos, mediante a utilização da liga de brasagem Ti-15Cu-15Ni. A interface das amostras processadas com o menor tempo de estágio apresentam as fases (Ti), CuTi2, Ti2Ni e βTi.

Hong I. e Koo C. [21] processaram ligações entre a liga Ti6Al4V com uma liga de Nb (Nb-10Hf-Ti), denominada por C103, durante 15 minutos a temperaturas compreendidas entre

Página 9 960 ºC e 1050 ºC, mediante a utilização da liga de brasagem Ti-15Cu-15Ni. Da ligação resultaram várias camadas de reação, tendo sido identificadas sete camadas distintas. A interface resultante do processamento efetuado à temperatura de 960 ºC, durante 15 minutos, é isenta de compostos intermetálicos e apresenta a resistência ao corte mais elevada.

Chang C.T. et al [5] processaram ligações Ti6Al4V/Mo, recorrendo à liga de brasagem Ti-15Cu-15Ni, à temperatura de 970 ºC durante 3 minutos de tempo de estágio. Os testes de molhabilidade demonstraram que a partir dos 1000 ºC o ângulo de contacto da liga de brasagem sobre o Mo diminui. No processamento realizado no forno convencional verificou-se maior incorporação de Mo na interface devido à velocidade dos ciclos ser mais lenta. Vários ensaios de resistência ao corte foram realizados, mas a fratura ocorreu através do Mo na maioria dos ensaios. No entanto, as amostras com resistência ao corte mais elevada fraturaram através da interface.

Cao J. et al [22] processaram ligações Al2O3/Ti6Al4V, entre 800 ºC e 950 ºC, com tempos de estágio compreendidos entre 5 e 60 minutos, mediante a utilização da liga de brasagem Ag-28Cu

e da configuração Ag-Cu/Cu/Ag-Cu. A interface resultante do processamento efetuado à temperatura de 825 ºC, durante 10 minutos, apresenta a resistência ao corte mais elevada. Verifica-se que com o aumento da temperatura de brasagem e do tempo de estágio, a resistência ao corte diminui devido à predominância de intermetálicos Ti-Cu. Apesar das interfaces estarem isentas de poros e defeitos, os autores referem a indução de tensões residuais, em resultado de diferenças entre os coeficientes de expansão térmica dos materiais de base. A utilização de uma folha de Cu, na configuração Ag-28Cu/Cu/Ag-28Cu, diminuiu o nível de tensões residuais e melhorou as propriedades mecânicas das ligações.

Shiue R.K. et al [1] processaram ligações Ti50Al50/Ti6Al4V, entre 930 e 970 ºC, com tempos de estágio compreendidos entre 5 e 20 minutos, mediante a utilização de duas ligas de brasagem: Ti-15Cu-25Ni e Ti-15Cu-15Ni. Estes autores verificaram que as interface obtidas eram compostas essencialmente por (Ti), Ti2Ni e AlTi3. Com o aumento da temperatura de brasagem ou do tempo de estágio, a quantidade da fase Ti2Ni decresce. O mesmo não se verificou com a fase AlTi3. A espessura da camada de reação formada junto à liga Ti50Al50, composta por Al3Ti, não se altera. A resistência ao corte aumenta, com o aumento da temperatura de brasagem ou com o aumento do tempo de estágio. A resistência ao corte é mais elevada quando é utilizada a liga de brasagem com menor percentagem de Ti, devido à quantidade de Ti2Ni formada na interface ser menor.

Página 10 2.2.3 Ligação por difusão no estado sólido

Contrariamente à brasagem, esta técnica de ligação é totalmente conduzida no estado sólido e requer a aplicação de pressões elevadas, na ordem das dezenas ou de algumas centenas de MPa. A ligação é controlada por mecanismos de difusão e pela deformação microscópica dos materiais de base [16]. É de salientar que a pressão aplicada não deve provocar deformações macroscópicas nos materiais de base [16]. A utilização da camada intermédia é facultativa.

A obtenção de interfaces com composição química e estrutura idêntica à dos materiais de base e consequentemente com resistência mecânica semelhante à dos materiais de base são as vantagens desta técnica [16]. A ausência de uma fase líquida também é benéfica dado que minora a degradação dos materiais de base e os riscos de fissuração decorrentes da solidificação. Porém, a necessidade de aplicar elevadas pressões requer equipamentos dispendiosos, limita a aplicação do processo a geometrias simples e superfícies planas, tornando-o inviável para peças de elevadas dimensões [16].

Na tabela 4 apresenta-se o sistema de materiais, o tipo de forno e a camada intermédia utilizados no processamento de ligações por difusão no estado sólido, envolvendo a liga Ti6Al4V.

Tabela 4 - Sistema de materiais, camada intermédia e tipo de forno utilizados no processamento de ligações por difusão no estado sólido, envolvendo a liga Ti6Al4V.

Referência

do Estudo Materiais de base

Camada intermédia

(%ponderal) Tipo de forno

[3] Ti6Al4V /Al2O3 Ag-28Cu Resistência eléctrica

[23] Ti6Al4V/WC-Co Ag-27Cu-4Ti Resistência eléctrica

[24] Ti6Al4V/Cu-10Sn --- Resistência eléctrica [25] inoxidável ferrítico Ti6Al4V/Aço --- Forno de indução

[26] Ti6Al4V/Al7075 Sn-3.6Ag-1Cu Forno de indução

[27] Ti6Al4V / -TiAl --- Resistência eléctrica

[28] Ti6Al4V /AISI 304 inoxidável Cu Forno de indução

Na tabela 5 estão indicadas as variáveis de processamento e as respetivas resistências ao corte dos estudos apresentados na tabela 4.

Página 11 Tabela 5 - Variáveis de processamento (temperatura (T), pressão de processamento (P) e tempo de estágio (t)) e resistência ao

corte de ligações envolvendo a liga Ti6Al4V, processadas por difusão no estado sólido.

Variáveis de processamento Referência

do estudo T (ºC) P (MPa) t (min)

Resistência ao corte (MPa) [3] 750 3 10 40 20 42,5 30 140 60 48 [23] 825 2 30 314 850 15 330 30 955 60 879 [24] 830 10 5 70 10 81 15 102 20 83 [25] 885 5 30 135 930 180 980 187 [26] 500 1 10 17 30 24 60 42 [27] 800 - 900 100 120 --- [28] 830 1 90 85 850 100 870 118

Barrena M.I. et al [3] processarem ligações Al2O3/Ti6Al4V mediante a utilização da liga

Ag-28Cu como camada intermédia. As ligações foram processadas à temperatura de 750 °C em

vazio (10−3–10−2 Pa). Foi exercida uma pressão de 3 MPa com os tempos de estágio de 10, 20, 30

e 60 minutos. As amostras processadas com um tempo de estágio de 30 minutos apresentam maior resistência ao corte (aproximadamente 140 MPa). O decréscimo da resistência ao corte para estágios superiores a 30 minutos decorreu da formação das fases Cu3TiO4 e Cu2Ti4O na

interface.

Barrena M. et al, [23] processaram ligações Ti6Al4V/WC-Co com recurso à camada intermédia Ag-27Cu-4Ti. A interface resultante do ligação efetuada à temperatura de 850 ºC, com um tempo de estágio de 30 minutos, sob uma pressão de processamento de 2 MPa, apresenta a resistência ao corte mais elevada (955 MPa). A fractura ocorreu através de uma camada essencialmente composta pelos intermetálicos Ti2Cu e TiCu.

Página 12 He Z. et al [24] efetuaram ligações Ti6Al4V/Cu-10Sn, à temperatura de 830 ºC, com uma pressão de 10 MPa e tempos de estágio de 5, 10, 15 e 20 minutos. Junto à liga Ti6Al4V forma-se um intermetálico Ti-Cu. A espessura das camadas de reação aumenta com o aumento do tempo de estágio. A interface resultante do processamento realizado com o tempo de estágio de 15 minutos apresenta a resistência ao corte mais elevada. Para estágios superiores a 15 minutos, o aumento da espessura da camada de reação composta por intermetálicos provoca a diminuição da resistência ao corte.

Kurt B. et al [25] processaram ligações Ti6Al4V/Aço inoxidável ferrítico, durante 30 minutos a temperaturas compreendidas entre 885 ºC e 980 ºC, com o objetivo de avaliar a influência da temperatura de processamento nas propriedades mecânicas da ligação. Para todas as temperaturas testadas, a interface é composta por dois compostos intermetálicos FeTi e Fe2Ti. Com o aumento da temperatura de processamento o composto FeTi diminui de espessura, ao contrário do outro composto intermetálico. Apesar dos compostos intermetálicos serem considerados prejudiciais para as propriedades mecânicas das ligações, a presença do composto Fe2Ti na interface é considerada menos nefasta, visto que a fase presente na superficie de fratura é a fase FeTi.

Alhazaa A.N. et al [26] efetuaram ligações Ti6Al4V/Al7075, à temperatura de 500ºC, com uma pressão de 1 MPa e tempos de estágio de 10, 30 e 60 minutos, mediante a ultilização da liga Sn-3.6Ag-1Cu como camada intermédia. Adicionalmente depositaram Cu nas superfícies dos materiais de base, para inibir a formação de óxidos na superfície da liga de Al e melhorar a molhabilidade da camada intermédia em ambos os materiais de base. A interface é composta essencialmente por compostos intermetálicos. Com o aumento do tempo de estágio de 10 minutos para 30 minutos verificou-se o aumento da espessura da interface e da resistência ao corte. Nas superfícies de fratura foram detetadas as fases Al3Ti e Al2Cu.

Wang X. et al [27] processaram ligações -TiAl/Ti6Al4V, durante 120 minutos, a temperaturas compreendidas entre 800 ºC e 900 ºC, sob uma pressão de 100 MPa. A interface resultante do processamento realizado à temperatura de 800 ºC é isenta de poros e fissuras. Com aumento da temperatura de processamento, verificou-se o aumento da espessura da interface bem como o aumento do tamanho de grão dos materiais de base.

Página 13 Özdemir N. e Bilgin B [28] efetuaram ligações Ti6Al4V /AISI 304, utilizando uma folha de Cu como camada intermédia, a uma temperatura compreendida entre 830 ºC e 870 ºC, com tempos de estágio compreendidos entre 50 e 70 minutos. No estudo foi concluído que o aumento da temperatura de processamento e o aumento do tempo de estágio provocam o aumento da resistência ao corte das ligações.

2.2.4 Brasagem por difusão

Esta técnica de ligação é uma alternativa para efetuar ligações em materiais que não possam ser ligados pelas técnicas de ligação convencionais, como a soldadura, e também para quando não se pode exercer elevadas pressões e elevadas temperaturas de processamento por provocar deterioração dos materiais de base [4, 16].

Tal como na brasagem a ligação ocorre devido à formação de uma fase líquida proveniente da camada intermédia, que consiste num revestimento, numa folha ou num conjunto de multifolhas. Difere da brasagem na formação da fase líquida: contrariamente à brasagem, em que a temperatura de processamento excede a temperatura de fusão da camada intermédia, a formação da fase líquida ocorre em virtude da:

Temperatura de fusão da camada intermédia ter sido excedida, ocorrendo solidificação por interdifusão (solidificação isotérmica) e não pelo arrefecimento; Formação de uma liga com ponto de fusão inferior à temperatura de processamento

devido à interdifusão entre os elementos que constituem a camada intermédia; Formação de uma liga com ponto de fusão inferior à temperatura de processamento

devido à interdifusão da camada intermédia com os materiais de base formar uma liga com ponto de fusão [16].

Esta técnica de ligação depende de vários fatores como a temperatura, a pressão de processamento, o tempo de estágio, a solubilidade entre os materiais de base, a camada intermédia, e a quantidade de elementos disponíveis na camada intermédia para se difundirem [16].

A brasagem por difusão combina as vantagens da brasagem (temperatura de processamento relativamente baixa e reduzida pressão de processamento) com as vantagens da ligação por difusão no estado sólido (interfaces com resistência, composição química e estrutura idêntica à

Página 14 dos materiais de base). Na prática, tal como na brasagem, a interface por norma exibe heterogeneidade química e microestrutural ao revelar várias camadas de reação com composição química, morfologia e espessura variável. A homogeneização pode ser alcançada mediante um tratamento térmico posterior ao processamento, prática que acarreta custos adicionais [16].

Na tabela 6 estão apresentados o sistema de materiais, a camada intermédia e tipo de forno utilizados no processamento de ligações por brasagem por difusão, envolvendo a liga Ti6Al4V.

Tabela 6 – Sistema de materiais, camada intermédia e tipo de forno utilizados no processamento de ligações por brasagem por difusão, envolvendo a liga Ti6Al4V.

Referência

do Estudo Materiais de base Camada intermédia (%ponderal) Tipo de forno

[4] Ti6Al4V/Al7075 Cu Indução

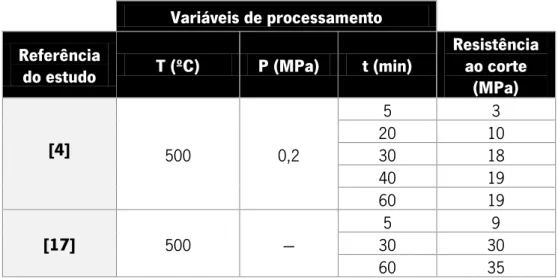

[17] Ti6Al4V/Al7075 Sn-4Ag-3.5Bi Resistência eléctrica Na tabela 7 estão indicadas as variáveis de processamento e as respetivas resistências ao corte dos estudos apresentados na tabela 6.

Tabela 7 – Variáveis de processamento (temperatura (T), pressão de processamento (P) e tempo de estágio (t)) e resistência ao corte de ligações envolvendo a liga Ti6Al4V, processadas por brasagem por difusão.

Variáveis de processamento Referência

do estudo T (ºC) P (MPa) t (min)

Resistência ao corte (MPa) [4] 500 0,2 5 3 20 10 30 18 40 19 60 19 [17] 500 --- 5 9 30 30 60 35

AlHazaa A. et al [4] processaram ligações Ti6Al4V/Al7075, por brasagem por difusão, entre duas ligas com aplicação frequente na indústria aeroespacial mediante a utilização de uma folha de Cu, com 22 µm de espessura. O processamento foi efetuado à temperatura de 500 ºC, sob a pressão de 0,2 MPa, com tempos de estágio de 10, 25 e 30 minutos. A ligação entre os dois materiais de base foi diferente. Na interface Cu/Al7075 ocorreu por formação de um líquido com composição eutética e na interface Cu/Ti6Al4V por difusão no estado sólido. Para um tempo de estágio de 30 minutos verificou-se uma maior difusão do Cu, que resultou na formação do

Página 15 composto Cu3Ti2 junto à liga Ti6Al4V. A formação de uma fase líquida com composição eutética resultou na formação de várias fases, entre elas a fase Al2Cu. Foram realizados ensaios de resistência ao corte e verificou-se que a fratura ocorreu sempre perto da liga de Ti.

Kenevisi M.S. e Khoie S.M.M. [17] apresentam o processamento de ligações Ti6Al4V/Al7075 mediante a utilização da liga de brasagem Sn-4Ag-3.5Bi. Adicionalmente depositaram Cu nas superfícies de ambos os materiais de base e processaram ligações a 500 ºC, durante vários tempos de estágio. A microestrutura, obtida através da microscopia electrónica de varrimento, evidenciou a existência de um eutético Al-Cu junto à liga de Al, nomeadamente a fase Al2Cu, e de compostos intermetálicos junto a ambas as ligas, entre eles: Cu3Ti, TiAl, Ti3Al, Cu3Ti. Com o aumento do tempo de estágio a resistênca ao corte também aumentou, como se pode verificar na tabela 7. Este aumento deve-se à formação de compostos intermetálicos durante o processo de ligação, nomeadamente os compostos TiAl e Ti3Al.

Os estudos anteriores que processam ligações por brasagem por difusão utilizam uma temperatura mais baixa relativamente à utilizada no presente trabalho. Contudo a formação do líquido, com composição eutética indicada no diagrama de equilíbrio Al-Cu [31], ocorre apenas junto à liga de Al. A ligação do sistema Ti6Al4V/Ti6Al4V ocorreria totalmente no estado sólido utilizando esta temperatura, visto que não se formaria líquido mediante a utilização da camada intermédia dos estudos [4] e [17]. No presente trabalho a utilização desta temperatura de processamento implicaria ligação por difusão no estado sólido.

Página 16 2.3 Ligações utilizando folhas de Al e Cu

O presente trabalho advém de um trabalho realizado na Unidade Curricular Projeto individual efetuado por Vieira A. [30], que indicou a possibilidade de processar ligações Ti6Al4V/Ti6Al4V por brasagem por difusão mediante a utilização de multifolhas de Al e Cu comercialmente puros como liga de brasagem a temperatura relativamente baixa, sem recurso a pressões de processamento elevadas. Estas condições de processamento possibilitam reduzir os custos associados ao processo de ligação bem como a degradação dos materiais de base.

Figura 5 - Diagrama de equilíbrio Al-Cu [31], onde é indicada a composição química global das configurações utilizadas no estudo [30] (Cu/Al/Cu e Al/Cu/Al)

As variáveis de processamento do estudo, apresentadas na tabela 8, foram a base para definir as condições de processamento do presente trabalho. Neste estudo foi utilizado o dispositivo indicado na figura 6 para exercer uma pressão de contacto para promover um contacto íntimo entre os materiais envolvidos entre a ligação.

Figura 6 – Dispositivo utilizado no estudo para exercer pressão de processamento [30].

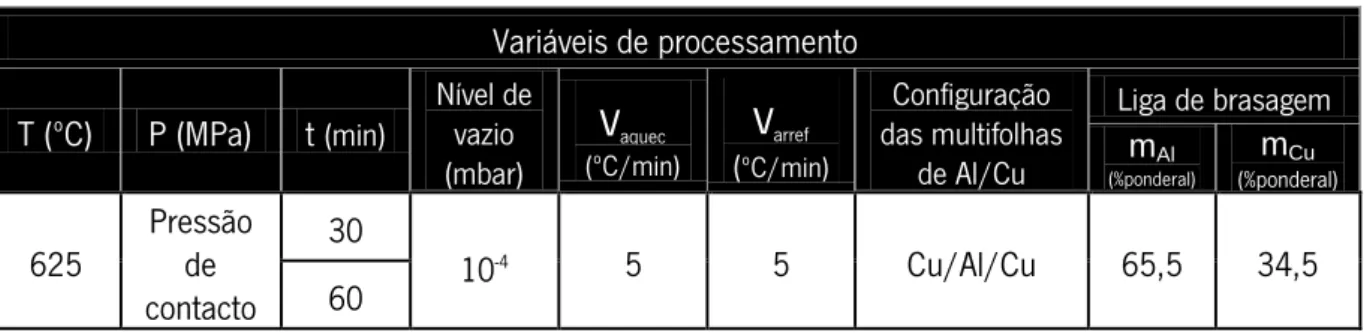

Página 17 Tabela 8 – Variáveis de processamento (temperatura (T), pressão de processamento (P), tempo de estágio (t), nível de vazio, velocidade de aquecimento (Vaquec), velocidade de arrefecimento (Varref), configuração das multifolhas Al/Cu e massa ponderal

do Al (mAl) e do Cu (mCu) na liga de brasagem) dos ensaios efetuados no trabalho precedente [30].

Variáveis de processamento T (ºC) P (MPa) t (min) Nível de vazio

(mbar)

v

aquec (ºC/min)v

arref (ºC/min) Configuração das multifolhas de Al/Cu Liga de brasagem mAl (%ponderal) mCu (%ponderal) 625 Pressão de contacto 30 10-4 5 5 Cu/Al/Cu 65,5 34,5 60Das duas condições de processamento adotadas pelo trabalho precedente foi escolhida a que tem um tempo de estágio de 60 minutos por ter apresentado uma microestrutura mais homogénea. O que indica que este tempo de estágio de maior duração permitiu uma maior interdifusão entre as folhas de Al e Cu.

Apesar de indicada apenas uma configuração, o trabalho anterior testou outra configuração, Al/Cu/Al, com a mesma composição química global próxima da do eutético Al-Cu (ver figura 5). Esta configuração não demonstrou diferenças significativas da configuração Cu/Al/Cu. Sendo assim optaram pela configuração Cu/Al/Cu a fim de proteger as folhas de Al da oxidação.

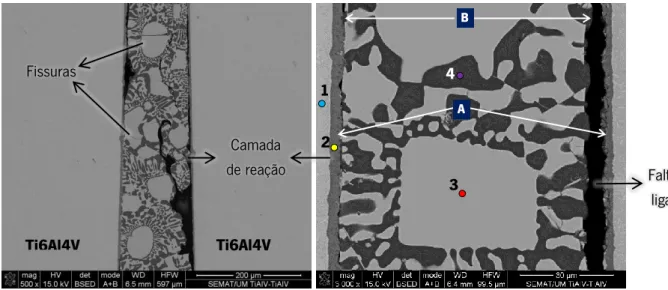

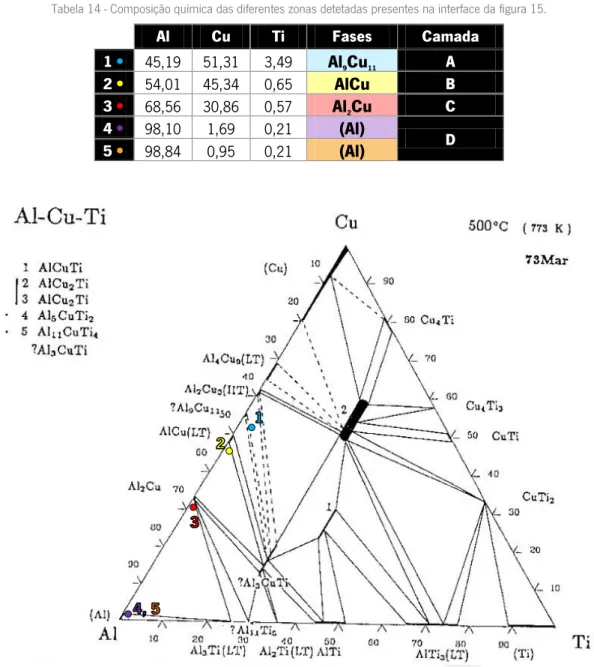

O processamento da ligação foi realizado à temperatura de processamento de 625 ºC, durante 60 minutos de tempo de estágio com uma pressão de processamento de contacto. As imagens obtidas por Microscopia Eletrónica de Varrimento (MEV) e os dados obtidos por Espectroscopia de Dispersão de Energias (EDS), bem como as possíveis fases determinadas pela análise do diagrama ternário Al-Cu-Ti [32] em conjunto com os dados obtidos por MEV e EDS estão expostos na figura 7 e na tabela 9.

Página 18 Figura 7 - Microestrutura da interface resultante do processamento de ligação efetuado à temperatura de 625 ºC sob a pressão de

contacto durante 60 minutos de tempo de estágio. Configuração utilizada: Cu/Al/Cu. As zonas analisadas quimicamente são identificadas de 1 até 4 e as camadas formadas são identificadas por A e B [30].

Na camada central da interface ( B ) a morfologia é, constituída por uma mistura de zonas: zonas com uma microestrutura típica de um eutético e zonas de tonalidade clara que aparentam ser monofásicas. A interface apresenta entre 85 µm a 115 µm de espessura e a camada de reação A aproximadamente 5 µm. A composição química dos materiais de base é inalterada o que indica a não incorporação de espécies atómicas provenientes da liga de brasagem.

Tabela 9 - Composição química (%atómica) das diferentes zonas detetadas presentes na interface da figura 6 [30].

Al Cu Ti V Fases Camada 1 14,97 0,52 81,42 3,09 m.b. --- 2 67,98 1,27 30,76 --- Al2Ti A 3 64,24 35,12 0,64 --- Al2Cu B 4 97,51 2,03 0,46 --- (Al) m.b. – material de base

O líquido formado, que resultou da interdifusão no estado sólido entre as multifolhas reage com a liga Ti6Al4V originando produtos de reação que permitem o estabelecimento da ligação. No entanto, como é possível visualizar na figura 7, as interfaces obtidas não se apresentam isentas de defeitos. De facto, é possível observar algumas zonas com fissuração e outras com falta de ligação, localizadas no centro da interface e junto ao material de base, respetivamente. Torna-se por isso necessário efetuar estudos mais aprofundados que permitam determinar a possibilidade de obter ligações sãs. Ti6Al4V Ti6Al4V 1 2 3 4 Camada de reação Falta de ligação Fissuras A B

Página 19

Caracterização química e microestrutural

3 Procedimento experimental

Neste trabalho foram processadas ligações Ti6Al4V/Ti6Al4V, por brasagem por difusão, recorrendo a vários sistemas de multifolhas de Al/Cu como camada intermédia.

Foi avaliada a influência da temperatura de processamento, do tempo de estágio, da pressão de processamento e da composição química global do sistema de multifolhas, na microestrutura e composição química das interfaces produzidas.

A microestrutura e composição química das interfaces foram analisadas por MEV e por EDS, respetivamente.

Na figura 8 apresenta-se o fluxograma do procedimento experimental.

O procedimento esquematizado na figura 8 decorre da necessidade de se efetuar um estudo sistemático que envolve a avaliação da influência das diversas variáveis de processamento, nas características químicas e microestruturais das interfaces obtidas. Trata-se de um processo que requer a execução de um número considerável de experiências devido ao imperativo óbvio, de garantir a avaliação do efeito individual de cada variável.

Corte; Desengorduramento; Secagem ao ar. Desbaste; Desengorduramento; Secagem ao ar. Preparação das amostras de Ti6Al4V Preparação das multifolhas Processamento das ligações Preparação para caracterização química e microestrutural Montagem em resina; Polimento: desbaste e acabamento.

Definição das variáveis de processamento

Alteração das variáveis de processamento.

Página 20 3.1 Materiais

A liga Ti6Al4V (% ponderal), fornecida pela Goodfellow, na forma de varão com 10 mm de diâmetro foi cortada em amostras com 3 mm de espessura. As folhas de Al, com 30 µm e 125 µm de espessura, e as folhas de Cu, com 10 µm e 125 µm de espessura, fornecidas pela Goodfellow apresentam um grau de pureza de 99% e 99,9%, respetivamente.

Em função das espessuras das folhas de Al e Cu disponíveis e da composição química global pretendida foram selecionadas quatro configurações com diferentes empilhamentos e diferentes percentagens de Cu, em massa ponderal: Cu/Al/Cu (34,5% Cu), Cu/Al/Cu/Cu/Cu/Al/Cu (68,5% Cu) e Al/Cu/Cu/Al (93% Cu). A composição química global de cada configuração, ajustada pelas espessuras das folhas que a constituem, é determinada pela equação [1] e [2].

( ) ( )

Onde é a percentagem ponderal de Al presente na configuração de multifolhas, a

percentagem ponderal de Cu presente na configuração de multifolhas, a espessura total das folhas de Al presentes na configuração de multifolhas, a espessura total das folhas de Cu

presentes na configuração de multifolhas, a massa volúmica de Al e a massa volúmica de Cu.

As espessuras das folhas de Cu e Al utilizadas nas diferentes configurações estão apresentadas na tabela 10.

Tabela 10 - Espessuras das folhas de Al e Cu utilizadas nas configurações de multifolhas.

Espessura das multifolhas (µm) Configurações das

multifolhas Al Cu

Cu/Al/Cu 125 10

Cu/Al/Cu/Cu/Cu/Al/Cu 125 10(×4), 125

Al/Cu/Cu/Al 30 125

A configuração Cu/Al/Cu tem composição química global próxima da do eutético Al/Cu e a configuração Cu/Al/Cu/Cu/Cu/Al/Cu contém entre a folha central de Cu, com 125 µm de espessura, a configuração com composição eutética (Cu/Al/Cu).

Eq. [1]

Página 21 3.2 Técnicas experimentais

Neste capítulo serão referidos os procedimentos adotados para proceder ao processamento das ligações bem como os referentes à caracterização química e microestrutural das interfaces.

3.2.1 Processamento de ligações Ti6Al4V por brasagem por difusão

De forma a garantir superfícies adequadas para o processamento das ligações os materiais de base foram sujeitos a uma preparação prévia.

As amostras da liga Ti6Al4V foram desbastadas com lixas de carboneto de silício até 800 mesh, desengorduradas por ultrassons durante 5 minutos em acetona e por fim secas ao ar (figura 9a).

As multifolhas de Al e Cu (ver figura 9b) foram cortadas com a mesma área para garantir a relação entre espessuras desejada, ou seja, para garantir a composição química global das multifolhas predefinida. Após o corte foram desengorduradas nas mesmas condições que as amostras da liga Ti6Al4V e secas ao ar.

A configuração predefinida de multifolhas Al-Cu foi inserida entre as amostras de Ti6Al4V, como se pode visualizar na figura 9c. O processamento foi efetuado em dois fornos distintos: forno de indução e forno de radiação. Ambos têm acoplado uma prensa que possibilita exercer pressão durante o processamento das ligações.

Figura 9 – a) Amostras da liga Ti6Al4V desbastadas até 800 mesh, b) Multifolhas Al-Cu após corte, c) Multifolhas de Al e Cu inseridas entre amostras de Ti6Al4V.

Efetuada a montagem indicada na figura 9c, a amostra a processar no forno de indução é colocada no suporte de grafite previamente pintado com tinta à base de zircónia para prevenir possíveis reações entre o sistema de materiais e o suporte de grafite (figura 10).

Figura 10 – a) Montagem da figura 9c inserida no suporte de grafite; b) Punção de grafite colocado sobre a amostra

a) b) c)

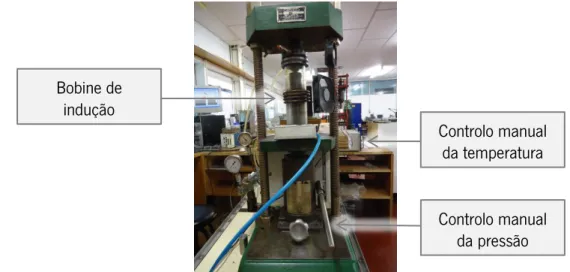

Página 22 A temperatura e pressão de processamento são controladas manualmente pelos dispositivos indicados na figura 11. As ligações foram processadas com um nível de vazio de 10-2mbar.

Figura 11 – Formo de indução utilizado para processar ligações Ti6Al4V/Ti6Al4V

Contrariamente ao forno de indução, o forno de radiação utilizado (figura 12) possibilita efetuar ligações com um nível de vazio de 10-5 mbar e o controlo do ciclo térmico é automático. A pressão de processamento é controlada manualmente.

Figura 12 – Forno de radiação utilizado para processar ligações Ti6Al4V/Ti6Al4V

Diversos processamentos foram efetuados para avaliar a influência da alteração das variáveis de processamento na microestrutura e na composição química das interfaces. Três alterações, às variáveis de processamento, foram realizadas e avaliadas separadamente:

1. Aumento da pressão de processamento: A possível eliminação das faltas de ligação e das fissuras presentes na interface, processada pelo do estudo [30], foi a razão que levou ao aumento da pressão de processamento. Processaram-se ligações com 4 e 8 MPa, mantendo as restantes condições de processamento.

Controlo manual da pressão Bobine de indução Controlo manual da temperatura Forno de radiação

Página 23 2. Aumento da temperatura de brasagem: O aumento da temperatura de processamento provoca o aumento da reatividade entre os materiais, podendo induzir à formação de diferentes fases na interface. A fase Al2Cu considerada prejudicial é uma das fases cuja formação se pretende inibir. Processaram-se ligações à temperatura de 625ºC e 725ºC. 3. Modificação da composição química global das multifolhas de Al-Cu: A formação de novas

fases, mais favoráveis para as condições de serviço deste sistema de materiais é o principal objetivo que levou à alteração da composição química global das multifolhas. Nesta fase avaliou-se a alteração da composição química global das multifolhas para uma composição mais rica em Cu.

Na tabela 11 encontram-se indicadas as variáveis dos ensaios testados no presente trabalho. As amostras referenciadas na tabela 11com os números 1, 2, 6 e 7 foram processadas no forno de radiação, sendo as restantes processadas no forno de indução.

Tabela 11 – Variáveis de processamento (temperatura (T), pressão de processamento (P), tempo de estágio (t), velocidade de aquecimento (Vaquec), velocidade de arrefecimento (Varref), configuração das multifolhas Al/Cu, massa ponderal do Al (mAl) e do

Cu (mCu) na liga de brasagem e espessura total das multifolhas) dos ensaios efetuados.

Variáveis de processamento Referência

das amostras

T (ºC) (MPa) P (min) t Vaquec / Varref

(ºC/min)

Configuração de multifolhas

Al/Cu

Liga de brasagem Espessura total das multifolhas (µm) mAl (%ponderal) mCu (%ponderal) 1 625R 4 60 5/5 Cu/Al/Cu 65,5 34,5 145 2 8 3 725 4 4 8 5 * Cu/Al/Cu/Cu/Cu/Al/Cu 31,5 68,5 415 6 625R 4 Al/Cu/Cu/Al 7 93 310 7 8 8 725 4 rápida/5 9 8 10 8 5/5 Cu 0 100 125

* Pressão de contacto durante o aquecimento e no início do tempo de estágio aplicou-se uma pressão de 4 MPa até ao final do processamento.

Página 24 De forma a garantir que a difusão promova a fusão da camada intermédia durante o aquecimento e de modo a minimizar as tensões residuais, resultantes das diferenças entre os coeficientes de expansão térmica dos produtos de reação/fases formadas na interface, durante o arrefecimento foram utilizadas as velocidades de aquecimento e arrefecimento indicadas na tabela 11.

A configuração Cu/Al/Cu/ /Cu Cu/Al/Cu, referente à amostra 5, contêm entre a folha central de Cu, a configuração com composição química global próxima da do eutético Al-Cu (Cu/Al/Cu). Nesta ligação, aplicou-se uma pressão de processamento de contacto no início do ciclo térmico para promover a formação de uma fase líquida, com composição química próxima da do eutético Al-Cu. Após o início do tempo de estágio aplicou-se uma pressão de processamento de 4 MPa para promover o enriquecimento da interface em Cu e para promover um contacto mais intenso entre os materiais.

3.2.2 Caracterização química e microestrutural das interfaces

Para realizar a caracterização química e microestrutural as amostras foram montadas em resina epóxi e desbastadas numa lixa de carboneto de silício de 180 mesh até atingir o centro da interface, seguindo-se a preparação que se indica na tabela 12.

Tabela 12 – Metodologia adotada para a preparação das amostras para a análise química e microestrutural das interfaces.

Passo Abrasivo Granulometria Lubrificante Pano

1 Carboneto de silício 2400 mesh H2O ---

2 Diamante 6 µm Azul* DP-Pan*

3 Diamante 1 µm Azul* DP-Pan*

4 Silica*,** 0,25 µm --- OP-Chem*

*Struers; **OP-S (suspensão de sílica coloidal)

A caracterização microestrutural das interfaces foi efetuada por MEV e a análise química semi-quantitativa por EDS, tendo o feixe de eletrões uma energia igual a 15 keV. A análise microestrutural por MEV possibilitou caracterizar a distribuição, forma e tamanho das fases formadas na interface. A análise por EDS possibilitou avaliar a composição química das diferentes fases formadas, e em conjugação com a informação retirada dos diagramas de equilíbrio permitiu propor a natureza das fases formadas na interface.

![Figura 1 – a) Estrutura de um avião [11], b) Ventoinhas frontais dos motores comerciais Rolls-Royce Trent [7]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17688982.827326/20.892.206.659.108.328/figura-estrutura-avião-ventoinhas-frontais-motores-comerciais-rolls.webp)

![Figura 5 - Diagrama de equilíbrio Al-Cu [31], onde é indicada a composição química global das configurações utilizadas no estudo [30] (Cu/Al/Cu e Al/Cu/Al)](https://thumb-eu.123doks.com/thumbv2/123dok_br/17688982.827326/32.892.202.698.360.737/figura-diagrama-equilíbrio-indicada-composição-química-configurações-utilizadas.webp)