Luciana Manuela Castro Carvalho Silva

Material Compósito à

Base de Gesso Reforçado com fibras

Luciana Manuela Cas

tro Car valho Silv a novembro de 2013 UMinho | 2013 Mater ial Com

pósito à Base de Gesso R

ef

or

novembro de 2013

Tese de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia Civil

Trabalho efetuado sob a orientação do

Professor Doutor Aires Fernando Fernandes Leite

Camões de Azevedo

e co-orientação da

Professora Doutora Graça de F.M. de Vasconcelos

Luciana Manuela Castro Carvalho Silva

Material Compósito à

Luciana Silva I

AGRADECIMENTOS

A todos os que me ajudaram na realização desta dissertação, o meu obrigado, pois sem eles não era possível!

O meu primeiro agradecimento e o mais especial é para a minha família, em especial aos meus pais porque sem eles este sonho não era realizável. Obrigado pelo tempo que disponibilizaram para ajudar a executar esta tese e por me terem dado esta oportunidade de me formar no Mestrado Integrado de Engenharia Civil na Universidade do Minho.

Obrigado, também, ao meu namorado Fábio Costa por todo carinho e compreensão ao longo de todos estes anos e por toda a ajuda prestada na elaboração desta dissertação.

A todos os meus amigos que, sempre que necessário, me prestaram ajuda e deram apoio nos momentos mais difíceis. Em especial à minha amiga Vera Barros por toda a ajuda que me deu na elaboração do trabalho laboratorial.

A todos os meus amigos de curso que me acompanharam ao longo destes anos, uns desde o início e outros mais recentes. Não cito nomes mas eles sabem quem são. A eles muito obrigado por me acompanharem e ajudarem ao longo destes anos e por me fazerem sorrir mesmo nos momentos de maior aperto.

A todos os técnicos do Laboratório de Engenharia Civil da Universidade do Minho, nomeadamente aos técnicos do laboratório de materiais, em muito especial ao Carlos Jesus; aos técnicos do laboratório de materiais de estruturas, nomeadamente ao António Matos, obrigado pela disponibilidade e ajuda prestada na preparação e realização dos ensaios.

Aos técnicos do Laboratório de Engenharia Têxtil da Universidade do Minho, Joaquim Peixoto e Fernando Cunha, pelo apoio prestado na preparação e realização dos ensaios às fibras têxteis. Ao professor Raúl Fangueiro pela disponibilização das fibras.

Ao meu orientador, Professor Doutor Aires Azevedo gostaria de agradecer pela disponibilidade e apoio prestado durante este trabalho.

À minha co-orientadora, Professora Doutora Graça de Vasconcelos, o meu agradecimento muito especial, pela paciência, motivação e toda a ajuda prestada.

Luciana Silva III

RESUMO

Nos nossos dias, devido à cada vez maior escassez de recursos e cada vez mais caros e poluentes, surge a necessidade de encontrar novos materiais de construção, que para além de ser menos agressivos e mais económicos, também aumentem o nível de produtividade da construção e as condições sociais dos ocupantes sem gastos excessivos.

Neste contexto, entra a incorporação de fibras para obtenção de uma argamassa inovadora, com melhor desempenho que as argamassas tradicionais.

Assim, foi realizado um trabalho com forte cariz experimental com o objetivo de desenvolver um material compósito à base de gesso, com incorporação de fibras e uma pequena percentagem de regranulado de cortiça, que tenha uma trabalhabilidade adequada para fins de construção civil.

Foram selecionadas fibras têxteis, acrílicas, vidro, basalto, banana e sisal e estudou-se o seu efeito em oito composições diferentes à base de gesso: a incorporação de fibras têxteis, acrílicas, vidro, banana, basalto, sisal, polipropileno e por fim uma comparação com a mistura sem fibras. Serão elaborados diversos ensaios por forma a caracterizar esta nova argamassa.

Com a introdução das fibras nos diferentes compósitos obteve-se uma maior ductilidade em todos os compósitos e, para além disso, as fibras de vidro e basalto concederam-lhes uma maior capacidade de reforço.

Palavras-chave: material compósito, gesso, cortiça, fibras, trabalhabilidade adequada,

Luciana Silva V

ABSTRACT

Nowadays, due to the increasing scarcity of resources and ever more expensive and polluting, the need arises to find new building materials, which in addition to being less aggressive and more economical also increase the level of productivity of the construction and social conditions of the occupants without overspending.

In this context, enters the incorporation of fibers to achieve an innovative mortar with better performance than traditional mortars.

Thus, it was made a study with strong experimental nature with the goal of developing a composite material based on plaster, incorporating fiber and a small percentage of regranulated cork, which has adequate workability for the purpose of construction, was carried out.

Have been selected some textile fibers, as acrylic, glass, basalt, banana and sisal and it was studied its effect in eight different compositions based on plaster: the incorporation of fibers, acrylic, glass, banana, basalt, sisal, polypropylene and finally a comparison with the mixture without fibers. Various tests will be developed in order to characterize this new mortar.

With the introduction of the fibers in different composites obtained a higher ductility in all composites and, in addition, glass fibers and basalt fibers gave them a greater capacity of reinforcement.

Keywords: composite material, plaster, cork, fiber, suitable workability, characterization of the

Luciana Silva VII

ÍNDICE

1. Introdução 1 1.1. Enquadramento ... 1 1.2. Objetivos e metodologias ... 2 1.3. Organização da dissertação ... 2 2. Revisão bibliográfica 5 2.1. Introdução ... 5 2.2. Gesso ... 62.2.1. Generalidades sobre o gesso 6

2.2.2. Processo de fabrico 6

2.2.3. Gesso FGD 7

2.2.4. Reaproveitamento de resíduos de gesso 7

2.2.5. Produtos de gesso com incorporação de resíduos 7

2.2.6. Propriedades 8

2.2.7. Retardadores 10

2.3. Utilização de fibras em materiais compósitos ... 11 2.3.1. Fibras Vegetais: Fibras de Sisal e Fibras de Banana 12 2.3.2. Fibras Minerais: Fibras de Vidro e Fibras de Basalto 14

2.3.3. Fibras de Polipropileno e Fibras Acrílicas 16

2.3.4. Fibras Sintéticas em argamassas de cal 18

2.3.5. Fibras têxteis de pneus 18

2.3.6. Fibras de Vidro vs Fibras de polipropileno 19

2.3.7. Fibras Têxteis vs Fibras Minerais 19

2.3.8. Fibras Minerais Vs Fibras Vegetais 19

2.4. Regranulado de cortiça ... 20 2.5. Influência da Humidade ... 21

3. Materiais constituintes do compósito 23

3.1. Introdução ... 23 3.2. Caracterização das fibras de reforço ... 23

3.2.1. Descrição das fibras 24

3.2.2. Caracterização da resistência à tração 28

3.3. Otimização da mistura... 31

3.3.1. Introdução 31

VIII Luciana Silva

3.3.3. Resultados experimentais 33

3.3.4. Análise de resultados 34

4. Caracterização do material compósito 35

4.1. Introdução ... 35 4.2. Programa experimental ... 35

4.2.1. Geometria de provetes 37

4.2.2. Processo da amassadura 38

4.2.3. Cura, desmoldagem e conservação dos provetes 40

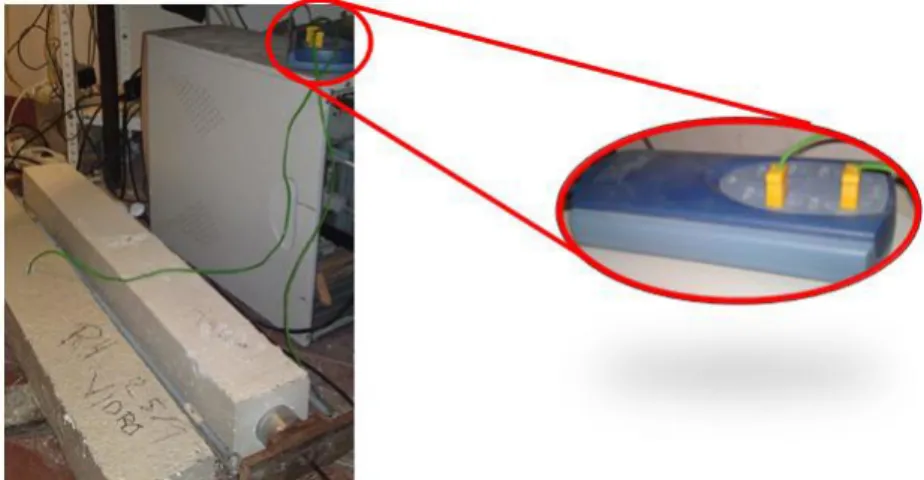

4.3. Controlo da temperatura da mistura ... 41

4.3.1. Procedimento de ensaio 41

4.3.2. Resultados experimentais 41

4.3.3. Análise de resultados 43

4.4. Controlo de massa, de temperatura do ambiente e humidade do ambiente ... 45

4.4.1. Procedimento de ensaio 45

4.4.2. Resultados experimentais 46

4.4.3. Análise de resultados 50

4.5. Velocidade de propagação de ultra-sons ... 51

4.5.1. Procedimento de ensaio 53

4.5.2. Resultados experimentais 54

4.5.3. Análise de resultados 55

4.6. Comportamento à flexão e compressão ... 57

4.6.1. Procedimento de ensaio 57

4.6.2. Resultados experimentais 58

4.6.3. Análise de resultados 60

4.7. Comportamento global à compressão ... 62

4.7.1. Procedimento de ensaio 62

4.7.2. Módulo de elasticidade 64

4.7.3. Diagramas tensão-extensão 67

4.7.4. Avaliação do modo de rotura 72

4.8. Energia de fratura ... 73

4.8.1. Procedimento de ensaio 73

4.8.2. Resultados experimentais 75

4.8.3. Análise de resultados 76

Luciana Silva IX

4.9.1. Procedimento de ensaio 78

4.9.2. Resultados experimentais 79

4.9.3. Análise de resultados 79

4.10. Absorção por capilaridade ... 80

4.10.1. Procedimento de ensaio 80

4.10.2. Resultados experimentais 81

4.10.3. Análise de resultados 82

5. Conclusões e desenvolvimentos futuros 83

5.1. Conclusões ... 83 5.2. Desenvolvimentos futuros ... 85

Luciana Silva XI

ÍNDICE DE FIGURAS

Figura 1 – Comparação das resistências mecânicas de várias composições (Vila-Chã, 2012) ... 9

Figura 2 – Demonstração de como a abertura de fendas está restringida num material dúctil devido à incorporação de fibras (Kelly, Mortensen, 2001) ... 12

Figura 3 – Descrição da variação do módulo de elasticidade nos diferentes tipos de fibras inserido num compósito poliéster/resina mediante o volume utilizado (Vila-Chã, 2012 citando Rao et al., 2009) ... 13

Figura 4 – Fibras têxteis de pneu (escala 20x3.3) (Cunha, 2010) ... 24

Figura 5 – Fibras têxteis de pneu (escala 2x1,67) (Cunha, 2010) ... 24

Figura 6 – Aspeto da fibra acrílica: ampliação de 400X ... 25

Figura 7 – Aspeto da fibra de banana: ampliação de 400X ... 25

Figura 8 – Aspeto da fibra de sisal: ampliação de 400X ... 26

Figura 9 – Aspeto das fibras: a) acrílica, b) têxtil; c) sisal; d) banana; e) basalto; f) vidro ... 27

Figura 10 - Dinamómetro Hounsfield H 10H-S ... 29

Figura 11 – Mesa para ensaio de espalhamento e uma das misturas ensaiadas ... 33

Figura 12 – Misturadora utilizada ... 38

Figura 13 – Moldes utilizados para fabrico dos provetes: a) dimensões 100x100x100 (mm3); b) dimensões 40x40x160 (mm3); c) dimensões 100x100x850 (mm3); d) dimensões h200/ϕ100 (mm) ... 39

Figura 14 – Aspeto da mistura... 39

Figura 15 – Vibradora utilizada ... 39

Figura 16 – Armazenamento dos provetes em estufa a 40ºC ... 40

Figura 17 – Ensaio de controlo da temperatura da mistura com detalhe do Picolog ... 41

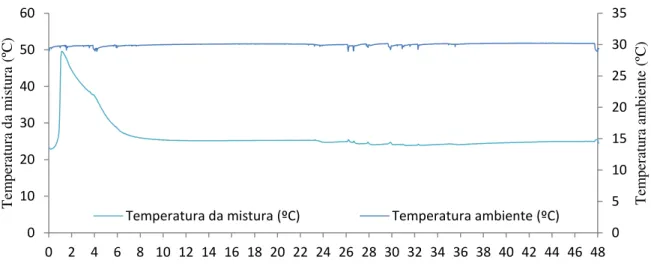

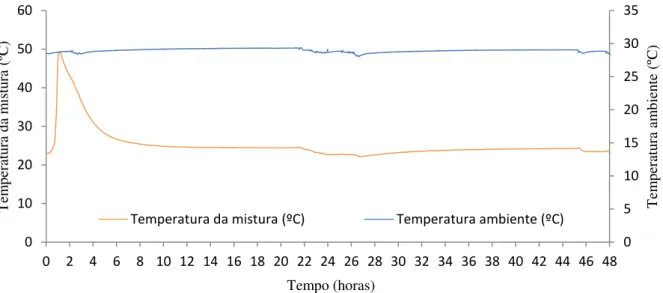

Figura 18 – Representação gráfica da temperatura da mistura com fibras de vidro e da temperatura ambiente ao longo das primeiras 48h ... 42

Figura 19 – Representação gráfica da temperatura da mistura com fibras de banana e da temperatura ambiente ao longo das primeiras 48h ... 42

Figura 20 – Representação gráfica da temperatura da mistura com fibras de basalto e da temperatura ambiente ao longo das primeiras 48h ... 43

Figura 21 – Representação gráfica da temperatura da mistura com fibras de sisal e da temperatura ambiente ao longo das primeiras 48h ... 43

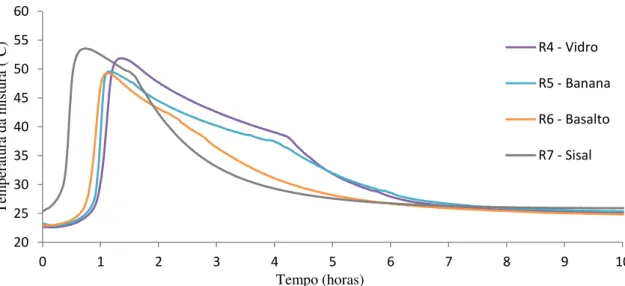

Figura 22 – Representação gráfica da temperatura das misturas ao longo das primeiras 10h ... 44

Figura 23 – EasyLog ... 45

XII Luciana Silva

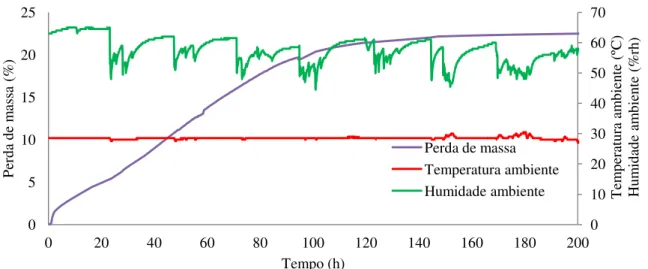

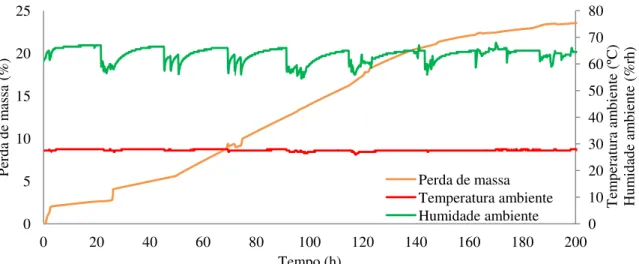

Figura 25 – Representação gráfica da perda de massa da mistura padrão ao longo de 200 horas,

relacionando a temperatura e humidade do ambiente ... 46

Figura 26 – Representação gráfica da perda de massa da mistura com fibras têxteis ao longo de 200 horas, relacionando a temperatura e humidade do ambiente ... 47

Figura 27 – Representação gráfica da perda de massa da mistura com fibras acrílicas ao longo de 200 horas, relacionando a temperatura e humidade do ambiente ... 47

Figura 28 – Representação gráfica da perda de massa da mistura com fibras de vidro ao longo de 200 horas, relacionando a temperatura e humidade do ambiente ... 48

Figura 29 – Representação gráfica da perda de massa da mistura com fibras de banana ao longo de 200 horas, relacionando a temperatura e humidade do ambiente ... 48

Figura 30 – Representação gráfica da perda de massa da mistura com fibras de basalto ao longo de 250 horas, relacionando a temperatura e humidade do ambiente ... 49

Figura 31 – Representação gráfica da perda de massa da mistura com fibras de sisal ao longo de 250 horas, relacionando a temperatura e humidade do ambiente ... 49

Figura 32 – Perda de massa das misturas ao longo de 200 horas ... 50

Figura 33 – Pormenor da perda de massa das misturas nas primeiras 5 horas ... 51

Figura 34 – Diferentes formas de medição de ultra-sons: (a) direta; (b) semidireta; (c) indireta (NP EN 12504-4 2007) ... 52

Figura 35 – Aparelho de ensaio de ultra-sons ... 53

Figura 36 – Esquema de ensaio de ultra-sons ... 54

Figura 37 – Evolução da curva da velocidade das ondas de ultra-sons desde o instante zero até aos 240 minutos ... 54

Figura 38 – Evolução da curva da velocidade das ondas de ultra-sons durante as primeiras 24 horas ... 55

Figura 39 – Evolução da curva da velocidade das ondas de ultra-sons durante as 200 horas ... 55

Figura 40 – Esquema do ensaio à flexão ... 57

Figura 41 – Tensão de flexão para as diferentes misturas em provetes prismáticos ... 59

Figura 42 – Tensão de compressão para as diferentes misturas em provetes prismáticos ... 60

Figura 43 – Relação entre a resistência à compressão nos provetes prismáticos e a razão A/L .... 61

Figura 44 – Relação entre a resistência à flexão nos provetes prismáticos e a razão (A/L) ... 61

Figura 45 – Aspeto do provete da mistura de banana quando submetido a ensaio de flexão ... 61

Figura 46 – Esquema de ensaio de compressão uniaxial: esquema de medição das deformações 62 Figura 47 – Pormenor das fibras de banana a) e sisal b) na rotura por compressão uniaxial ... 63

Figura 48 – Ciclos de carga e descarga para determinação do módulo de elasticidade ... 64 Figura 49 – Diagramas Tensão-Extensão: Módulo de elasticidade para os diferentes compósitos 65

Luciana Silva XIII

Figura 50 – Variação do módulo de elasticidade para os diferentes compósitos ... 66

Figura 51 – Relação entre o módulo de elasticidade e velocidade de propagação da onda de ultrassons ... 66

Figura 52 – Diagrama tensão-extensão em compressão uniaxial dos provetes da mistura padrão 68 Figura 53 – Diagrama tensão-extensão em compressão uniaxial dos provetes da mistura com fibras têxteis ... 68

Figura 54 – Diagrama tensão-extensão em compressão uniaxial dos provetes da mistura com fibras acrílicas ... 68

Figura 55 – Diagrama tensão-extensão em compressão uniaxial dos provetes da mistura com fibras de vidro ... 69

Figura 56 – Diagrama tensão-extensão em compressão uniaxial dos provetes da mistura com fibras de banana ... 69

Figura 57 – Diagrama tensão-extensão em compressão uniaxial dos provetes da mistura com fibras de basalto ... 69

Figura 58 – Diagrama tensão-extensão em compressão uniaxial dos provetes da mistura com fibras de sisal ... 70

Figura 59 – Diagrama tensão-extensão em compressão uniaxial de todas as misturas ... 70

Figura 60 – Relação entre tensão de compressão uniaxial e velocidade de propagação da onda de ultra-sons nos respetivos cilindros... 71

Figura 61 – Modo de rotura dos provetes de compósito: a) sem fibras; b) fibras acrílicas; c) fibras têxteis; d) fibras de sisal; e) fibras de banana; f) fibras de basalto; g) fibras de vidro ... 72

Figura 62 – Esquema de ensaio da energia de fratura: início e fim do ensaio ... 74

Figura 63 – Esquema demonstrativo da área W0 para o cálculo da energia de fratura ... 74

Figura 64 – Pormenor da viga da mistura de sisal depois de ensaiada ... 75

Figura 65 – Gráfico força-deslocamento para o cálculo da energia de fratura ... 75

Figura 66 – Valores médios da energia de fratura, Gf ... 77

Figura 67 – Percentagem de água absorvida por imersão ... 79

Figura 68 – Esquema do ensaio de absorção por capilaridade: a) estabilização do peso dos provetes (10mm de água); b) repouso dos provetes antes da pesagem (30 segundo); c) pesagem dos provetes ... 81

Figura 69 – Absorção de água por capilaridade ao longo da raiz quadrada das horas ... 81

Luciana Silva XV

ÍNDICE DE TABELAS

Tabela 1 – Composição química dos gessos FGD e estuque (Vila-Chã, 2012) ... 8

Tabela 2 – Granulometria do gesso FGD e gesso Estuque (Vila-Chã, 2012) ... 9

Tabela 3 – Fórmula, pH e solubilidade de vários retardadores (Cunha, 2010, citando Cincatto e Heneo, 1997) ... 11

Tabela 4 – Propriedades das fibras vegetais de sisal e banana ... 12

Tabela 5 – Características dos vários tipos de fibras de vidro (Fangueiro e Pereira) ... 15

Tabela 6 – Comparação das fibras com materiais convencionais (Fangueiro e Pereira) ... 16

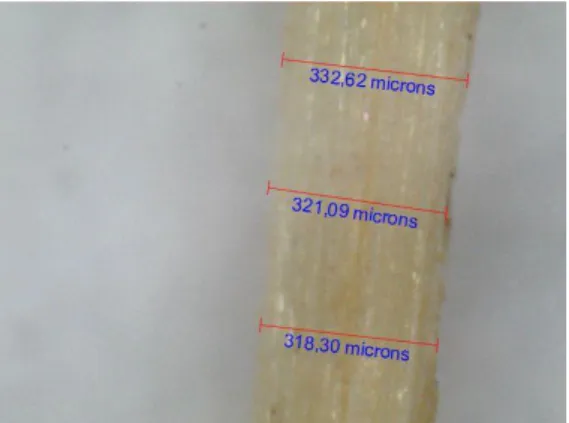

Tabela 7 – Valores médios do diâmetro das fibras de banana e de sisal ... 26

Tabela 8 – Características físicas das fibras de vidro e basalto (Vila-Chã, 2012) ... 26

Tabela 9 – Tabela resumo com comprimento e diâmetro médio das fibras ... 27

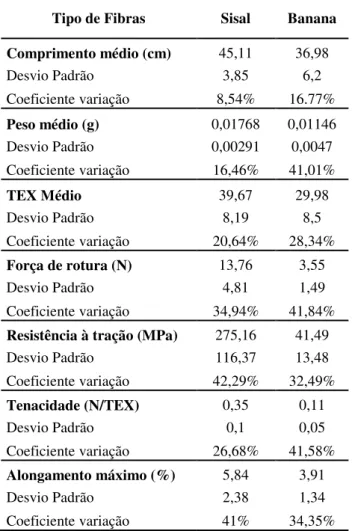

Tabela 10 – Características mecânicas das fibras de sisal e de banana ... 30

Tabela 11 – Características mecânicas das fibras de vidro e de basalto... 30

Tabela 12 – Resumo das propriedades mais importantes das fibras ... 31

Tabela 13 – Percentagem de matérias em termos de peso ... 33

Tabela 14 – Razão água/ligante ... 34

Tabela 15 – Composição final de cada mistura ... 36

Tabela 16 – Definição, tipo, norma e propriedade a avaliar dos ensaios para caracterização do material compósito ... 37

Tabela 17 – Descrição, tipo, dimensões dos diferentes provetes e respetivo nome e data do ensaio a realizar para caracterização do material compósito ... 38

Tabela 18 – Temperatura da mistura de pico e instante do acontecimento ... 45

Tabela 19 – Perda de massa estabilizado para todas as misturas ... 50

Tabela 20 – Inicio de ganho de presa para as diferentes misturas e valor médio da velocidade de onda de ultra-sons nas primeiras 24 horas ... 56

Tabela 21 – Força máxima de flexão e tensão de flexão para as diferentes misturas em provetes prismáticos ... 59

Tabela 22 – Força máxima de compressão e tensão de compressão para as diferentes misturas em provetes prismáticos ... 59

Tabela 23 - Módulo de elasticidade dos compósitos ... 65

Tabela 24 – Média das tensões máximas obtidas para cada uma das misturas ... 71

Tabela 25 – Valores médios da energia de fratura, Gf ... 76

Tabela 26 – Percentagem de água absorvida por imersão ... 79

Luciana Silva 1

1.

INTRODUÇÃO

1.1.

Enquadramento

Hoje em dia, existe uma enorme necessidade de empenho na procura de materiais inovadores e sustentáveis, provenientes, normalmente, de subprodutos de outras indústrias, bem como de produtos reciclados. Estes novos produtos pretendem corresponder à necessidade de novos projetos de engenharia. Assim, torna-se, nos dias de hoje, indispensável a aplicação de materiais mais resistentes, duráveis e com propriedades de dissipação de energia aos esforços capazes de evitar a ocorrência de rotura frágil. Além destas características, tornam-se materiais consequentemente mais económicos. A ideia de utilizar materiais alternativos com a utilização de resíduos ou subprodutos resulta na obtenção de materiais mais sustentáveis do ponto de vista ambiental (Vila-Chã, 2012).

No seguimento de investigações interiores, nomeadamente das teses de mestrado em engenharia civil “Desenvolvimento de uma solução de paredes divisórias com incorporação de resíduos” (Cunha, 2010) e “Estudo de um material compósito à base de gesso e cortiça” (Vila-Chã, 2012), enquadra-se a atual investigação onde se pretende a continuação do estudo de um material compósito à base de gesso mas reforçado com diferentes fibras: fibras de sisal, fibras de banana, fibras de vidro, fibras de basalto, fibras de polipropileno e fibras acrílicas. Pretende-se, ainda, o estudo de uma composição sem incorporação de fibras.

De uma forma geral, os trabalhos anteriores permitiram detetar vários fatores que influenciam as propriedades dos compósitos: tipo de fibra, orientação do material, características da interface, o processo de fabrico e a fração volúmica de fibras no material.

Os resultados obtidos permitiram validar as composições à base de gesso, que se revelaram promissoras, ficando em aberto algumas questões relacionadas com a possibilidade de incorporação de outras fibras para, assim, melhorar o desempenho.

Esta investigação terá como objetivo tentar responder a algumas questões que ficaram por esclarecer em investigações anteriores, tais como:

Estudar novas composições de argamassa de gesso utilizando o mesmo tipo de fibras utilizadas em investigações anteriores mas variando a percentagens dos constituintes.

Monitorizar de forma mais eficiente o processo de cura das argamassas de gesso reforçadas com fibras.

2 Luciana Silva

Estas foram algumas das questões elencadas em aberto por Vila-Chã, no final da sua dissertação (Vila-Chã, 2012).

1.2.

Objetivos e metodologias

O trabalho desenvolvido foi elaborado de forma a permitir avaliar o comportamento de um compósito de gesso quando incorporadas fibras na sua amassadura.

Os objetivos principais serão estudar o material compósito à base de gesso reforçado com diferentes fibras: têxteis, banana, sisal, vidro, basalto, polipropileno e fibras acrílicas para uma adequada trabalhabilidade; determinar a dosagem correta de fibras a incorporar para reforçar a argamassa de gesso e tentar validar um comprimento fixo para a fibra (1cm).

Para isso, foi, então, necessário recorrer aos Laboratório de Engenharia Civil e de Engenharia Têxtil da Universidade do Minho para se proceder à investigação.

As tarefas a realizar abrangeram a definição e caracterização das fibras, definição das composições do material compósito e fabrico das amassaduras. No final das amassaduras prontas, foram realizados diversos ensaios para avaliar o seu comportamento.

1.3.

Organização da dissertação

Como expresso no subcapítulo anterior, a dissertação foi organizada de forma a cumprir diferentes tarefas.

No seguimento desta ideia, a primeira tarefa desenvolvida foi referente às fibras, nomeadamente: Seleção do tipo de fibras: sisal, banana, vidro, basalto, polipropileno, acrílica e têxtil; Caracterização das fibras: diâmetro, comprimento e resistência à tração.

A segunda tarefa foi referente às composições da amassadura:

Foram constituídas por gesso, cortiça (5%), água (com dosagem base de 80%, podendo variar durante os ensaios), ácido cítrico (0,05%) e por fim as diferentes fibras (1%), sendo que uma das amassaduras será sem fibras. Foram escolhidas estas percentagens de materiais com base nas percentagens usadas em investigações anteriores. Relativamente à percentagem de fibras optou-se

Luciana Silva 3

por adotar 1% da percentagem total de ligante utilizado porque é um valor intermédio dos valores adotados anteriormente. Todas estas relações foram decididas em função de percentagem de massa do ligante.

No total foram estudadas 8 composições:

Material compósito à base de gesso reforçado com fibras de sisal; Material compósito à base de gesso reforçado com fibras de banana; Material compósito à base de gesso reforçado com fibras de vidro; Material compósito à base de gesso reforçado com fibras de basalto; Material compósito à base de gesso reforçado com fibras de polipropileno; Material compósito à base de gesso reforçado com fibras acrílicas;

Material compósito à base de gesso reforçado com fibras têxteis; Material compósito à base de gesso sem fibras.

A dosagem de água foi afinada por um processo de tentativas até se obter uma trabalhabilidade adequada (espalhamento entre os 155 e os 165 milímetros); o espalhamento obtido variou com a

percentagem de água utilizada.

Adotou-se um comprimento fixo da fibra de 1cm. Este comprimento foi escolhido por se considerar um bom tamanho para incorporar no compósito, sem ser demasiado curto nem demasiado longo. Relativamente à escolha do tipo de fibras, estas foram assinaladas por razões económicas, dado que não são dispendiosas e porque são as fibras que já foram utilizadas em outras investigações em compósito à base de gesso.

A quarta tarefa é a caracterização do compósito. Será efetuada recorrendo a ensaios de ultrassons, de controlo de temperatura e humidade ambiente, controlo de temperatura da mistura, de controlo de perda de peso, de comportamento em compressão e flexão, de comportamento global em compressão (determinação do módulo de elasticidade) e de energia de fratura.

No último capítulo será feita uma análise geral dos resultados obtidos e a consequente proposta de novas investigações para que se possa entender e compreender melhor o comportamento do novo compósito.

Luciana Silva 5

2.

R

EVISÃO BIBLIOGRÁFICA

2.1.

Introdução

O estudo realizado por Vila-Chã (2012) “consistiu numa análise física e mecânica, através da realização de uma campanha de ensaios experimentais. Os diversos ensaios realizados consistiram na monitorização de provetes através de ultrassons, caracterização do comportamento à flexão e compressão. Foram efetuados ensaios para avaliação do processo de fratura e obtenção da energia de fratura.”

Segundo Vila-Chã (2012), o comportamento distinto entre as fibras de reforço em termos de trabalhabilidade do material compósito deverá estar relacionado com as diferenças em termos de superfície das fibras, bem como dos diâmetros. O envolvimento das fibras pelo material ligante será influenciado pelo tipo de superfície das fibras.

Segundo Eires et al. (2007), o uso de “materiais verdes” será muito útil ao permitir a substituição de outros materiais, considerados prejudiciais ao ambiente. O estudo realizado, mostrou que o granulado de cortiça, um subproduto da indústria corticeira, a pasta de celulose ou papel, obtida de desperdícios recicláveis e as fibras de cânhamo poderão ser incorporados com sucesso em novos compósitos que poderão ser utilizados na construção como materiais não estruturais. De acordo com os resultados obtidos, pode dizer-se que estes compósitos têm boas características térmicas. Além disso, a recuperação destes materiais, considerados desperdícios ou subprodutos de baixo custo, aliados ao facto de possuírem boas propriedades térmicas, poderá vir a proporcionar melhores perspetivas tanto para a construção civil como para as empresas nacionais e europeias que habitualmente produzem este tipo de resíduos. Esta alternativa visa, não só um caminho para a sustentabilidade, pela valorização de resíduos, favorecendo uma poupança energética e ambiental, mas é, também, um contributo para o crescimento e prestígio, já existente, na indústria corticeira portuguesa.

6 Luciana Silva

2.2.

Gesso

2.2.1. Generalidades sobre o gesso

O gesso é um material há muito utilizado, as primeiras utilizações remontam ao início da civilização humana (Torgal, Jalali, 2008).

Este material caracteriza-se por ser fácil de utilizar, por ter baixo impacto ambiental e pode ser reciclado, o que se traduz numa construção mais sustentável.

O gesso é um ligante hidrófilo aéreo que se obtém a partir da desidratação da pedra de gesso (sulfato de cálcio di-hidratado), que após ser moído e misturado com água ganha presa e endurece (Torgal, Jalali, 2008).

A pedra de gesso tem a composição química CaSO4,2H2O e é o material mais frequente do grupo

dos sulfatos. Contem aproximadamente 21% de água na sua composição, sendo que ¼ dessa água (1/2 H2O) está fortemente combinada e os restantes ¾ tem ligações fracas (1+1/2 H20) (Torgal,

Jalali, 2008)

2.2.2. Processo de fabrico

O processo de fabrico do gesso compreende o cumprimento de 3 etapas, a seguir:

1º Extração (em profundidade ou a céu aberto); 2º Trituração e homogeneização;

3º Cozedura.

Após a extração, a pedra de gesso passa por várias fazes de preparação que antecedem a cozedura, que se destina a promover a sua desidratação. A pedra de gesso encontra-se normalmente à superfície ou em profundidade e extrai-se, geralmente, com a ajuda de explosivos em condições propícias gerando uma variedade de tamanhos de pedra (Torgal, Jalali, 2008)

Luciana Silva 7

2.2.3. Gesso FGD

O gesso FGD é obtido através de um processo designado de dessulfurização. Neste processo há remoção do dióxido de enxofre (SO2), proveniente da queima do carvão ou da queima de

combustíveis e presente nos gases de combustão das centrais termoelétricas, utilizando para o efeito materiais absorventes à base de cálcio e gerando gesso como subproduto, também designado gesso FGD (flue gas desulphurisation). Embora seja um subproduto de baixo custo e produzido em quantidades substanciais, há, no entanto, algumas reticências à sua utilização, devidas, por um lado, ao elevado grau de conservadorismo dos agentes ligados à indústria da construção civil, mas, também, à ausência de estudos sobre as suas propriedades. Investigações recentes, mostram, no entanto, que o gesso FGD, tem um desempenho mesmo superior ao dos gessos extraídos por mineração. Este tipo de gesso apresenta-se com um elevado teor de água, pelo que alguns autores recomendam que seja sujeito a um tratamento térmico prévio. No entanto, outros autores alertam para o inconveniente da formação de anidrite solúvel provocada durante o processo industrial (Torgal, Jalali, 2010).

2.2.4. Reaproveitamento de resíduos de gesso

As atividade da indústria de construção civil diretamente relacionadas com a utilização do material gesso geram elevadas quantidades de resíduos, nomeadamente aquando da sua utilização na forma de gesso cartonado. Para o conjunto das atividades ligadas à indústria de construção civil, alguns autores estimam em quase 45% os desperdícios deste material. Só para o gesso cartonado são apontados volumes de resíduos de 9% durante as atividades de corte de chapas. A reciclagem de resíduos de gesso requer moagem, remoção de impurezas e uma calcinação a baixa temperatura, sendo que o maior inconveniente se prende com a remoção de impurezas (Torgal, Jalali, 2010).

2.2.5. Produtos de gesso com incorporação de resíduos

De acordo com alguns investigadores a forma mais eficiente da indústria da construção se tornar uma atividade sustentável passa pela incorporação de resíduos de outras indústrias em materiais de construção. De facto, as investigações no domínio dos produtos de gesso com incorporação de resíduos tem vindo a merecer uma atenção especial por parte da comunidade científica. Na vizinha Espanha, alguns investigadores tem estudado as propriedades de materiais compósitos produzidos a partir da mistura de pastas de gesso e resíduos de cortiça. Este material é composto

8 Luciana Silva

por células cheias de ar, ligadas entre si por uma resina natural. No que se refere à resistência mecânica, os resultados obtidos, foram da ordem dos 6 MPa em compressão e 3,5 MPa em flexão para 20 % de adição de resíduos de cortiça e uma razão agua/gesso de 60%. Contudo, os resultados relativos à condutibilidade térmica dos novos compósitos são similares aos de materiais de construção tradicionalmente utilizados como isolantes térmicos. (Torgal, Jalali, 2010).

Também na Universidade do Minho, se desenvolveram estudos tendo como objetivo incorporar resíduos de cortiça, de papel e resíduos têxteis em placas de gesso prensado. Os resultados obtidos concluem pela efetividade do novo compósito embora com resistências mecânicas relativamente reduzidas (Torgal, Jalali, 2010).

2.2.6. Propriedades

As propriedades do gesso foram previamente estudadas e caracterizadas no projeto SipdECO e, segundo o descrito por Vila-Chã (2012), foi estudada a composição química do gesso FGD e do gesso comercial ou estuque (Tabela 1). Verificou-se que o gesso estuque apresenta maior quantidade de Sulfato (SO3), bem como maior quantidade de Cálcio (CaO). Logo, a quantidade de

Sulfato de Cálcio (CaSO4) será maior, sendo portanto ligeiramente mais puro. Mesmo assim as

diferenças entre as suas composições são relativamente pequenas.

Tabela 1 – Composição química dos gessos FGD e estuque (Vila-Chã, 2012)

Substâncias Designação FGD Estuque

CaO Cálcio 40.1 41.3 SO3 Sulfato 54.4 56.0 F Fluoretos 1.61 - Fe2O3 Ferro Total 0.28 0.22 SiO2 Sílica 1.58 1.11 Al2O3 Alumina 1.11 0.395 MgO Magnésio 0.418 0.696 Na2O Sódio 0.261 - K2O Potássio - 0.0567 TiO2 Titânio 0.0134 - P2O5 Fósforo 0.106 - SrO Estrôncio 0.001 0.183 ZrO2 Zircónio 0.001 0.024

Luciana Silva 9

Na análise granulométrica do gesso FGD e do gesso estuque (Tabela 2), verifica-se que o gesso FGD possui maior finura, a percentagem de material retido no peneiro 100 µm é de cerca de 2% para o gesso FGD enquanto o gesso estuque apresenta uma percentagem de cerca de 54%.

Tabela 2 – Granulometria do gesso FGD e gesso Estuque (Vila-Chã, 2012)

Tipo de gesso Dimensão Material Retido Resíduo Total % Material Retido

Gesso FGD 200 µm 0,18 49,55 49,73 0,36

100 µm 0,96 48,59 49,55 1,94

Gesso Estuque 200µm 43,13 6,77 49,90 86,26

100 µm 27,01 22,90 49,91 54,02

Os ensaios de compressão e flexão foram realizados em provetes de gesso com 4x4x16 cm3. Na Figura 1 estão expostos resultados de diferentes misturas de gesso com diferentes percentagens dos tipos diferentes de retardadores, ácido cítrico, bem como de bórax.

Figura 1 – Comparação das resistências mecânicas de várias composições (Vila-Chã, 2012)

Os resultados obtidos e expressos na Figura 1 permitiram verificar que, nas misturas sem retardadores, o gesso FGD apresentou resultados bastante superiores ao gesso estuque. A análise às misturas com retardadores permitem verificar que há uma diminuição das resistências mecânicas comparativamente às misturas sem recurso a retardadores. Em relação aos dois tipos de retardadores utilizados, verificou-se que as resistências mecânicas obtidas aquando da utilização de ácido cítrico foram bastante superiores às obtidas nas misturas com o bórax.

10 Luciana Silva

Segundo Cunha (2010), relativamente à caracterização do gesso FGD pode concluir-se que este, mesmo tratando-se de um subproduto industrial, apresenta uma composição química semelhante em várias amostras retiradas de diferentes remessas de material, assim como as características mecânicas. Por outro, lado verifica-se que um ligeiro aumento no seu teor de humidade exige um tempo de secagem em estufa maior, de forma a transformar o sulfato de cálcio bihidratado em sulfato de cálcio hemihidratado.

2.2.7. Retardadores

O uso de retardadores tem como objetivo atrasar o tempo de presa, de forma a permitir um tempo de aplicação mais extenso. No caso de pastas de gesso podem utilizar-se retardadores, tais como: ácido cítrico, bórax, etc.

De acordo com Cunha (2010), a rapidez da presa do gesso é uma das características que pode condicionar a sua aplicação, mas empregando retardadores e aceleradores de presa permite regular perfeitamente o seu início e fim. Assim, surgiu a necessidade de utilizar um retardador, sendo que o escolhido foi o ácido cítrico (o mesmo que se prevê para a atual investigação).

O ácido cítrico tem aplicações não só na indústria da construção civil, mas também em inúmeras outras, como por exemplo na indústria alimentar e químicas (Cunha, 2010, citando Alibaba, 2009).

São vários os estudos relativos a influência dos retardadores de tempo de presa nas propriedades do gesso, visto que algumas das propriedades tanto no estado fresco como no estado endurecido são alteradas. Em relação ao estado endurecido, verifica-se uma diminuição das propriedades mecânicas. No que diz respeito ao estado fresco verificam-se algumas alterações quanto à fluidez da pasta. Portanto, é importante que se perceba que se deve selecionar um retardador que ofereça a garantia de um produto de boa qualidade. Para tal é preciso selecionar o adjuvante e a quantidade exata a utilizar do mesmo. Os retardadores são, em geral, substâncias que se utilizam para modificar certas características das argamassas. Atualmente estas são substâncias químicas, que se adicionam em pequenas quantidades, normalmente inferiores a 10%. (Cunha 2010, citando Cincatto e Heneo,1997).

Os ensaios realizados com dois retardadores permitiram concluir que, para obter um mesmo tempo de presa, seria necessário utilizar uma quantidade superior de bórax, relativamente à quantidade utilizada de ácido cítrico. Por outro lado, a incorporação de bórax na mistura conferia

Luciana Silva 11

uma tonalidade mais escura à mesma, o que impedia a utilização da coloração natural do gesso no material desenvolvido (Cunha, 2010, citando Projeto SipdECO, Relatório 1, 2009).

Na Tabela 3 pode evidenciar-se o pH, as fórmulas químicas e a solubilidade de alguns retardadores utilizados em outros trabalhos e compilados por Cunha (2010). Sendo que chegou a conclusão que o acido cítrico é aquele cuja utilização e mais frequente

Tabela 3 – Fórmula, pH e solubilidade de vários retardadores (Cunha, 2010, citando Cincatto e Heneo, 1997)

Aditivo Fórmula pH Solubilidade

g/100ml de água

Ácido cítrico C6H8O7 5,0 133

Bórax Na2B4O710H2O 9,5 62

Ácido tartárico C4H6O6 2,2 139

2.3.

Utilização de fibras em materiais compósitos

A utilização de novos matériais em argamassas tem como objetivo melhorar o seu comportamento de modo a que estas sejam mais eficazes. Deste modo, a sua aplicação, nomeadamente as fibras, pretendem preencher algumas falhas encontradas com a utilização dos materiais tradicionais.

De acordo com Vila-Chã (2012), a utilização de fibras de reforço em compósitos tem como objetivo melhorar as suas propriedades mecânicas, tais como a tenacidade na fratura, resistência à flexão, ao impacto, a choques térmicos e à desagregação. A aplicação de materiais compósitos reforçados com fibras de origem natural na construção já não é recente. As fibras naturais já são há algum tempo aplicadas na construção. De entre os mais utilizados destacam-se as fibras de sisal, e outras (vidro, basalto, banana). Para além destas, existe ainda um conjunto de novos materiais utilizados na construção que em alternativa às matrizes poliméricas, utilizam matrizes à base de cimento, bem como as matrizes à base de gesso.

De acordo com o documento “Fibras Naturais” (2012), as fibras podem ser divididas em dois grupos principais: as fibras naturais, que englobam as de origem vegetal, as de origem mineral e as de origem animal, e as fibras feitas pelo homem, que englobam os polímeros naturais e os polímeros sintéticos.

12 Luciana Silva

A utilização de fibras vegetais e minerais como reforço apresenta vantagens como a conservação da energia, a grande abundância, o baixo custo, não serem prejudicial à saúde, a possibilidade do aumento da produção e economia agrícola, a baixa densidade e por ser biodegradáveis. Como desvantagens em relação às fibras sintéticas, pode enumerar-se que estas apresentam baixa durabilidade quando usada como reforço em matriz cimentícia, apresentam variabilidade das suas propriedades e tem, em geral, fraca adesão no seu estado natural a inúmeras matrizes. (“Fibras

Naturais”, 2012)

Figura 2 – Demonstração de como a abertura de fendas está restringida num material dúctil devido à incorporação de fibras (Kelly, Mortensen, 2001)

2.3.1. Fibras Vegetais: Fibras de Sisal e Fibras de Banana

Segundo o documento “Fibras Naturais”, o sisal é uma das fibras vegetais que possui maior resistência à tração e uma das mais indicadas para o uso como reforço em argamassas. Na tabela 4 encontram-se algumas das suas propriedades.

Tabela 4 – Propriedades das fibras vegetais de sisal e banana

Propriedade Massa Volúmica (Kg/m3) Absorção de água (%) Resistência à flexão (MPa) Módulo de elasticidade (GPa) Sisal 1370 110 347-378 15,2 Banana 1031 407 384 20-51

De acordo com Carvalho (2012), as fibras de banana são brancas, finas, moles e lustrosas podendo ser usadas como matéria-prima para produção de diversos produtos. As fibras de banana são fibras lignocelulósicas, obtidas a partir do pseudocaule da bananeira. A composição química das fibras de banana, tal como das fibras vegetais apresenta celulose, hemicelulose, pectina e lenhina. O teor de celulose e o ângulo das microfibrilas são fatores de relevância para as propriedades

Luciana Silva 13

mecânicas das fibras, desta forma quanto maior for o teor e celulose mais resistente se tornam as fibras. Relativamente ao ângulo da microfibrila, quanto menor maior resistência a fibra terá (Carvalho, 2012).

Segundo Zhu e Tobias (1994), em materiais compósitos de origem cimentícia com incorporação de fibras de banana, verificou-se que a incorporação de fibras de, numa dosagem de entre 8 e 16%, em massa, resultou em compósitos com resistência à flexão elevada, superior a 20 MPa. Numa dosagem de fibra de 14%, em massa, a resistência à flexão foi de 24,92 MPa, sendo o valor de energia de fratura 1,74 kJm−2, propriedades adequadas para a produção de materiais de construção comercialmente viáveis.

De acordo com Vila-Chã (2012), este tipo de fibras de carácter natural, normalmente, apresentam baixa densidade em relação às fibras de outra natureza. Entre estas duas fibras (de banana e sisal),verifica-se o aumento do módulo de elasticidade. A fibra de banana apresenta melhor desempenho que a de sisal, tendo em conta que ambas se encontram num compósito de poliéster/resina (ver Figura 3)

Figura 3 – Descrição da variação do módulo de elasticidade nos diferentes tipos de fibras inserido num compósito poliéster/resina mediante o volume utilizado (Vila-Chã, 2012 citando Rao et al., 2009)

Segundo Vila-Chã (2012), a utilização deste tipo de fibras apresenta, no entanto, algumas desvantagens, nomeadamente a baixa durabilidade, quando usada como reforço de uma matriz cimentícia. A durabilidade da utilização de fibras naturais introduzidas em matriz cimentícia poderá ser melhorada através de: (1) modificação da matriz cimentícia através da substituição parcial do cimento Portland por sílica de fumo ou escórias; (2) carbonatação da matriz comentícia; (3) imersão das fibras numa mistura semilíquida de sílica de fumo antes de ser incorporada na matriz cimentícia à base de cimento Portland.

14 Luciana Silva

Aly et al. (2011), citados por Vila-Chã (2012), estudaram o melhoramento da durabilidade de argamassa reforçada com fibras naturais de linho. De facto, as fibras naturais adicionadas numa matriz cimentícia, que constitui um ambiente com álcalis, degradam-se com o tempo, podendo conduzir à diminuição das propriedades resistentes da argamassa. Neste trabalho estudaram-se a introdução de materiais pozolânicos em substituição do cimento e por partículas ultrafinas de vidro reciclado, que mostraram ter características pozolânicas. Adicionalmente, procedeu-se a um tratamento alcalino das fibras de linho através da sua impregnação com hidróxido de sódios (NaOH) com uma concentração de 5%. Verificou-se que com este procedimento a argamassa se mostrou mais eficiente em termos de redução da resistência após a realização de ensaios de envelhecimento.

2.3.2. Fibras Minerais: Fibras de Vidro e Fibras de Basalto

O basalto é um material emergente, cuja utilização das suas fibras está a aumentar em construções e aplicações civis, como alternativa às fibras de vidro, carbono ou aramída.

De acordo com Schiavon et al. (2007), os basaltos são rochas vulcânicas abundantes provenientes de extensos derrames de lava. A tecnologia de fiação contínua produz filamentos de basalto na forma de fios micrométricos amorfos. Estas fibras apresentam excelente estabilidade térmica, resultando em alterações de massa menor que 1% sob aquecimento até a temperatura de 1000 °C, em atmosfera inerte ou oxidante.

Segundo Jaigobind et al. (2007), as fibras de vidro são obtidas através da fusão e fiberização de diversos óxidos metálicos. E é a proporção e natureza deste que define o tipo de fibra de vidro produzido. A diferenciação das fibras de vidro dá-se por uma letra, sendo as principais a fibra de vidro E (composta a partir de alumínio, cálcio e silicatos de boro), destinada a produtos que necessitem de alta resistência mecânica elétrica, e a fibra de vidro S (composta por magnésio e silicatos de alumínio), empregadas quando se requer alta resistência mecânica. As fibras de vidro, em geral, apresentam uma série de características favoráveis que fazem com que se opte por elas. Tais propriedades são a alta resistência mecânica; a resistência à tração superior a quase todos os metais; a boa resistência ao impacto; a baixa absorção de água; a resistência química à maioria dos microrganismos; o baixo coeficiente de dilatação térmica; excelentes propriedades elétricas; fácil moldagem das peças; baixo custo; incombustibilidade e permite a obtenção de materiais translúcidos.

Luciana Silva 15

Na tabela 5 apresentam-se as principais características dos vários tipos de fibras de vidro.

Tabela 5 – Características dos vários tipos de fibras de vidro (Fangueiro e Pereira)

Tipo E Tipo S

Tensão de Rotura (GPa) 3,5 4,6

Módulo (GPa) 73,5 86,8

Alongamento (%) 4,8 5,4

Densidade (g/cm3) 2,57 2,46 Coeficiente de expansão térmica (107/ºC) 50-52,0 23-27,0

De acordo com Bin et al. (2010), a resistência aos ácidos é muito melhor do que a resistência a álcalis para as fibras de basalto do que para as fibras de vidro. No entanto, para as fibras de vidro, a situação é diferente: a resistência ao ácido é quase a mesma que a resistência a álcalis. Entre os dois tipos de ambientes aquosos avaliados, a solução alcalina é mais agressiva para a superfície das fibras. As fibras de vidro e basalto podem ser danificadas na presença de soluções de HCl e de NaOH com concentrações de 2mol/l. A resistência à tração das fibras diminui com o aumento do tempo de tratamento. Para o mesmo ambiente ácido, o efeito do tempo de tratamento na redução da resistência existe nas duas fibras mas é mais óbvio nas fibras de basalto do que nas fibras de vidro. Para as fibras de basalto a resistência aos ácidos é muito melhor do que a resistência a álcalis, mas para as fibras de vidro, a resistência a ácidos, é semelhante à resistência a álcalis. A morfologia da superfície das fibras de basalto e de vidro após o tratamento ácido não muda tanto como nos tratamentos alcalinos. A deterioração, tanto das fibras de vidro como nas fibras de basalto, ocorre quando entram em contacto com uma solução de NaOH. Globalmente, a estabilidade química das fibras de basalto é melhor do que as fibras de vidro, especialmente num ambiente ácido. A fibra de basalto pode ser um bom material alternativo em comparação com as tradicionais fibras no fabrico dos compósitos reforçados com fibra. O compósito reforçado com a fibra de basalto pode ser utilizado num produto de ambiente químico para mecanismos de longo prazo.

16 Luciana Silva Tabela 6 – Comparação das fibras com materiais convencionais (Fangueiro e Pereira)

Materiais Resistência à tração (GPa) Módulo (GPa) Alongamento na rotura (%) Coeficiente de Poisson Densidade (g/cm3) Limite de temperatura de utilização (ºC) Vidro E 2,5 74 4,5 0,25 2,6 700 Vidro S 3,2 86 5 0,2 2,5 700 Kevlar 49 2,9 130 2,6 0,4 1,45 350 Carbono HR 3,2 230 1,3 0,3 1,75 > 3000 Carbono HM 2,5 390 0,6 0,35 1,8 > 3000 Aços de 0,4 a 1,6 205 de 1,8 a 10 0,3 7,8 800 Cobre de0,2 a 0,5 125 - 0,3 8,8 650 Alumínio 1,4 380 0,4 0,4 3,7 > 1000 Liga de alumínio 0,45 75 0,3 10 2,8 350

2.3.3. Fibras de Polipropileno e Fibras Acrílicas

As fibras de polipropileno são fibras cortadas em polipropileno para misturar em matrizes cimentícias de forma a aumentar a resistência ao choque e reduzir a fissuração na fase de secagem, ou fase de deformação plástica. (Sotecnisol, 2012)

Este tipo de fibras tem diferentes campos de aplicação: pavimentos industriais, betões e betonilhas, betão projetado, estruturas de betão, argamassas, pré-fabricação, degraus, parapeitos, paliçadas, pavimentação de passeios, esculturas, tubos e fachadas. (Sotecnisol, 2012)

Segundo a ficha técnica do fornecedor Sotecnisol, as fibras de polipropileno têm boa resistência química (elevada resistência alcalina), boa maleabilidade (fáceis de dispersar com o betão e separam-se facilmente em filamentos individuais sem formar ninhos), boa adesão à mistura, boa resistência mecânica (resistência à tração de 240 N/mm2), não acarreta riscos para a saúde e são

de baixo custo.

Segundo Gomes (2010), atualmente as fibras de polipropileno são as mais utilizadas no mercado. São incorporadas nos materiais aquando o seu fabrico convencional. A percentagem de fibras deve ser mantida relativamente baixa para se manter a trabalhabilidade dos materiais.

Luciana Silva 17

A fibra de polipropileno tem a capacidade de reduzir e aliviar as forças internas obstruindo fissuras microscópicas que se possam desenvolver na matriz ligante. Têm um ponto de fusão bastante elevado (rondando os 165ºC) e são quimicamente inertes. São fibras hidrofóbicas, isto é, não absorvem água. Não são polares, o que quer dizer que possuem uma boa resistência aos ataques químicos. O facto de serem inertes torna estas fibras imunes ao ataque de produtos químicos. Devido ao facto de serem hidrofóbicas, não alteram a composição das misturas pré-definidas das argamassas, isto é, não exigem água de amassadura adicional nem absorvem a água da mistura. São leves e possuem um grande volume. As quantidades recomendadas pelos fabricantes rondam as 600g/m3 de argamassa (Gomes, 2010).

Em relação às fibras utilizadas no seu estudo, Gomes (2010) chegou à conclusão que as melhores fibras em termos de resistência à flexão são as fibras acrílicas tridimensionais, embora em termos de capilaridade tivesse sido aquela que obteve piores resultados dentro das composições com fibras. Existiu um aumento de absorção de água de 10% se comparadas com as fibras de polipropileno normais. Em termos de resistência á compressão, as fibras que obtiveram melhores resultados foram as de polipropileno.

Segundo Gomes (2010), uma das características mais importantes das fibras acrílicas é a forma da sua secção transversal: possuem um aspeto muito semelhante ao osso de um cão. São tão resistentes como as fibras de poliamida ou polipropileno. Possuem uma excelente resistência aos diversos agentes químicos e físicos, proporcionando uma solução de reforço muito durável. São resistentes à exposição exterior aos raios UV, o que as torna ótimas para utilização em argamassas de revestimento. Devido a possuírem uma secção transversal semelhante a um osso de cão, possuem um elevado grau de coesão entre os ligantes e agregados das argamassas.

De acordo com Oliveira et al. (n.d.), para uma argamassa utilizando cimento Portland do tipo II classe 32,5 e areia do Tejo, foram obtidos valores mais altos de resistência à flexão aos 28 dias para argamassas com fibras acrílicas, quando comparadas com argamassas com fibra de vidro e de polipropileno de igual comprimento e volume de fibras (0,5%). As fibras acrílicas que melhor contribuíram para a resistência à flexão da argamassa foram as de comprimento de 12mm. Da observação direta das lajetas resultantes dos ensaios de retração foi possível concluir que as fibras acrílicas apresentam bom desempenho. Portanto, concluiu-se que uma das possíveis aplicações destas fibras é no controle de fissuração nas primeiras idades, em painéis e revestimento de fachadas e de muros.

18 Luciana Silva

2.3.4. Fibras Sintéticas em argamassas de cal

As fibras sintéticas são produzidas a partir de resinas derivadas do petróleo.

Segundo Gomes (2010), após a investigação que efetuou, concluiu que a adição de fibras sintéticas nas argamassas de cal contribui para um aumento significativo da sua resistência à flexão, melhorando o seu comportamento à fissuração. Em relação à compressão os resultados foram satisfatórios resultando num acréscimo da sua resistência. Excedendo a quantidade de fibras recomendada pelos fabricantes obtêm-se o efeito contrário, isto é, quanto maior o índice de fibras utilizado menor será a sua resistência à compressão. Em relação ao efeito sobre a absorção de água, verificou-se que a adição de fibras, diminui substancialmente a absorção capilar se forem aplicadas na proporção adequada. Foi notável que as fibras com maior comprimento contribuem para uma diminuição de absorção de água. No que se refere ao aspeto estético, as argamassas nada mudaram relativamente à incorporação de fibras. Mantêm a sua trabalhabilidade e, também, o seu aspeto estético final.

2.3.5. Fibras têxteis de pneus

Segundo Cunha (2010), fibras têxteis são a matéria-prima fibrosa a partir da qual os tecidos têxteis são fabricados. As fibras são transformadas em fios pelo processo de fiação. Estes diferem entre si, e dependem do comprimento das fibras, que podem ser longas ou curtas. A autora concluiu que a utilização de uma mistura que incorpore gesso FGD, granulado de cortiça e fibras têxteis de pneus é viável para varias aplicações no âmbito da indústria da construção, desde que encarada como material constituinte de um produto com funções não estruturais. As fibras utilizadas para este projeto foram um subproduto proveniente da reciclagem de pneus. Neste tipo evidencia-se a forma embricada como se encontram armazenadas. Para além das fibras é possível encontrar grânulos de borracha e algumas fibras metálicas (Projeto SipdECO, Relatório 1, 2009).

Luciana Silva 19

2.3.6. Fibras de Vidro vs Fibras de polipropileno

Segundo Thomason e Schoolenberg (1994), a estrutura e a propriedade da região de interface fibra/matriz desempenham um papel importante na determinação do desempenho dos compósitos estruturais. Um dos principais fatores que influencia a região de interface é o revestimento da superfície da fibra aplicado pelo fabricante. A influência destes revestimentos na resistência interfacial de compósitos de fibra de vidro e polipropileno foi avaliada usando o ensaio de arrancamento para uma única fibra. Os resultados indicam que o agente de acoplamento silano por si só tem pouco efeito sobre a resistência interfacial. No entanto, na combinação com outros componentes do revestimento, foram encontrados efeitos significativos. O nível de força interfacial na fibra de vidro e de polipropileno varia em ordem da magnitude, dependendo da natureza do revestimento da fibra. Além disso, a resistência à flexão de um polipropileno unidirecional reforçado com vidro laminado varia por um fator de dois, dependendo do tipo de revestimento da fibra de vidro. Os resultados da resistência à flexão correlacionaram com o nível de força de corte interfacial, medida pelo ensaio de arrancamento de uma única fibra.

2.3.7. Fibras Têxteis vs Fibras Minerais

Segundo Vila-Chã (2012), para uma amassadura de gesso FGD e cortiça reforçada com fibras, os ensaios permitiram concluir que, apesar dos compósitos com fibras minerais revelarem um melhor comportamento mecânico, os compósitos com fibras vegetais provaram ser também uma boa alternativa de utilização em materiais compósitos para fins não estruturais.

2.3.8. Fibras Minerais Vs Fibras Vegetais

Segundo Vila-Chã (2012), os resultados obtidos nos ensaios realizados para a caracterização das diferentes composições em investigação, permitiram verificar que, para as composições com fibras de origem vegetal (banana e sisal), foi possível utilizar uma maior quantidade de material para se obter o espalhamento adequado. A utilização de fibras de origem mineral traduziu-se em menores percentagens de fibras para obter a adequada trabalhabilidade. Refira-se que em relação às fibras de carbono foi difícil conseguir a sua adequada mistura e distribuição na argamassa de gesso, pelo que não foi possível prosseguir com o estudo desta fibra de reforço.

20 Luciana Silva

Pode-se concluir que as fibras de origem mineral apresentam desempenho mecânico superior ao das argamassas reforçadas com fibras naturais, principalmente se a diferente percentagem de fibras utilizadas for tida em consideração. As propriedades mecânicas em termos de resistência à compressão e flexão são claramente superiores no caso das fibras de origem mineral. O sisal apresenta desempenho inferior às fibras de banana. Do mesmo modo, o módulo de elasticidade da argamassa reforçada com fibras de vidro apresenta valores superiores aos restantes. O sisal apresenta-se como o material que conduz ao menor módulo de elasticidade (Vila-Chã, 2010).

Nos ensaios de compressão uniaxial, Vila-Chã (2012) concluiu-se que as argamassas reforçadas com fibras, quer de origem mineral (vidro e basalto), quer de origem vegetal (sisal e banana) conduzem a um comportamento à compressão muito dúctil. A ductilidade é dada não só pela introdução de regranulado de cortiça mas é, também, complementada com a introdução de fibras de reforço. A ductilidade traduz-se em deformações consideráveis, o que deve estar associado, por um lado, à formação de superfícies de deslizamento e, por outro lado, à grande capacidade de compressibilidade do material. Verifica-se, também, que as argamassas de gesso reforçadas com fibras de origem mineral têm uma maior capacidade de absorção de energia quando comparadas com as fibras de origem vegetal, o que se traduz em valores consideravelmente mais elevados da energia de fratura. De qualquer modo, a introdução de fibras, naturais ou de origem mineral, traduz-se num material muito mais dúctil, quando comparado com a mesma argamassa mas sem a adição de fibras (Vila-Chã, 2012).

2.4.

Regranulado de cortiça

Este material é resultante da extração periódica da parte exterior, suberosa, da planta Quercus

suber, vulgo sobreiro cuja particularidade consiste na capacidade de regeneração das células

exteriores. A cortiça é conhecida desde a antiguidade como flutuante para artigos de pesca, vedante e no fabrico de sapatos. Com maior aplicação no século XX, sobretudo em aglomerados, atualmente é a Europa, sobretudo Portugal que possui a maior cota de produção de cortiça a nível mundial. É um material leve, elástico, resistente à água, isolante térmico, elétrico, acústico e vibrátil. Tem a particularidade de poder ser comprimido sem expansão lateral devido à sua estrutura celular prismática que fica arredondada quando comprimida. Dotada de uma grande estabilidade química, biológica e resistência ao fogo. (Eires, R. 2006)

De acordo com Vila-Chã (2012) citando Gil (2005), a cortiça é quimicamente constituída por suberina (45%), responsável pela sua compressibilidade e elasticidade; lenhina (27%), estrutura

Luciana Silva 21

das paredes celulares; celulose e polissacáridos (12%), associados à estrutura da cortiça; ceróides (6%), repelem a água e contribuem para a impermeabilidade; taminos (6%), cor e proteção/conservação do material; cinzas (4%).

Segundo Cunha (2010), para uma amassadura composta por FGD, regranulado de cortiça e fibras têxteis resultantes da reciclagem de pneus usados, os resultados obtidos nos ensaios realizados para a caracterização das diferentes composições em estudo, permitiram verificar que, para composições conformadas por moldagem, existe uma diminuição da resistência à compressão e módulo de elasticidade com a incorporação de cortiça relativamente à composição prensada. Além disso, verifica-se que existe uma relação linear entre o modulo de elasticidade e a resistência à compressão com a variação da percentagem de cortiça, sendo que quanto maior a percentagem de cortiça, menor é o modulo de elasticidade e a resistência à compressão verificada. Relativamente ao módulo de elasticidade, verifica-se um decréscimo no seu valor superior a 30%, provocado pelo aumento de 1% na percentagem de cortiça. Para a resistência a compressão observa-se uma diminuição do seu valor superior a 35% com o aumento de 1% na quantidade de cortiça incorporada na mistura.

2.5.

Influência da Humidade

Para uma amassadura composta por FGD, regranulado de cortiça e fibras têxteis resultantes da reciclagem de pneus usados, no que diz respeito à influência da humidade nas características mecânicas, verifica-se que à medida que a humidade nos diferentes ambientes aumenta, as características mecânicas do material compósito diminuem. Por outro lado, os elementos de ensaio colocados imersos em água, a uma Hr=90% e Hr=56%, não apresentam diferenças significativas entre si, mesmo apresentando diminuições das características de acordo com a humidade presente. Concluiu-se que, quanto maior a percentagem de cortiça, maior foi a absorção de água por imersão verificada. Este resultado, poderá também estar relacionado com a quantidade de agua na amassadura, pois quanto maior a quantidade de cortiça, maior a quantidade de água na amassadura o proporcionou uma maior evaporação da mesma e portanto, proporciona a obtenção de um maior índice de vazios (Cunha, 2010).

Luciana Silva 23

3.

M

ATERIAIS CONSTITUINTES DO COMPÓSITO

3.1.

Introdução

O objetivo principal desta investigação é a avaliação do desempenho de um material compósito à base de gesso com incorporação de regranulado de cortiça e reforçado com diferentes tipos de fibras, e se possível, comparando-o com os resultados obtidos em anteriores investigações. As investigações anteriores tinham por base um gesso FGD, enquanto a presente investigação terá por base um gesso comercial, vulgarmente conhecido como estuque. A outra variação é a quantidade de materiais, nomeadamente a quantidade de água e de fibras.

Os restantes materiais envolvidos são a água, o retardador (ácido cítrico), o regranulado de cortiça e as fibras de banana, sisal, basalto, vidro, têxtil, acrílicas e polipropileno (as mesma utilizadas em investigações anteriores com o acréscimo das fibras acrílicas e de polipropileno). Neste trabalho, a utilização de fibras tem como propósito conferir uma maior ductilidade ao material compósito à base de gesso e melhorar o seu comportamento em fase pós-pico.

Neste capítulo apresenta-se a caracterização das fibras de reforço no que diz respeito ao seu diâmetro, comprimento e resistência à tração e o estudo e otimização das diferentes misturas para este material compósito.

3.2.

Caracterização das fibras de reforço

Neste subcapítulo são apresentadas as propriedades físicas e mecânicas das fibras utilizadas.

De acordo com as investigações anteriores, não foram calculadas a resistência à tração das fibras. Portanto, um dos pontos essenciais deste subcapítulo é tentar encontrar esses valores para as fibras. Assim sendo, no laboratório de Engenharia Têxtil realizaram-se ensaios, essencialmente às fibras vegetais (banana e sisal), pois são as fibras que apresentam maior dispersão e as que necessitam de melhor caracterização de resultados. A realização deste ensaio necessita de uma fibra com um comprimento mínimo e como as fibras têxteis são uma espécie de granulado e as fibras acrílicas já foram cedidas por um fornecedor cortadas com um comprimento de 6mm não foi possível a realização do ensaio.

24 Luciana Silva

3.2.1. Descrição das fibras

Para este ponto da dissertação pretende-se a obtenção dos seguintes parâmetros relacionados com as fibras: aspeto, comprimento e diâmetro.

Em relação às fibras têxteis, a sua caracterização foi feita em trabalhos anteriores, nomeadamente no Projeto SipdECO, Relatório 1 (2009).

A determinação do diâmetro das fibras foi obtida com recurso a um microscópico ótico (Figura 4 e Figura 5).

Figura 4 – Fibras têxteis de pneu (escala 20x3.3) (Cunha, 2010)

Figura 5 – Fibras têxteis de pneu (escala 2x1,67) (Cunha, 2010)

Para caracterizar as fibras têxteis, foram realizados ensaios de microscopia para determinação dimensional e identificação dos seus constituintes recorrendo a ensaios FTIR. Os ensaios foram realizados nas instalações do Laboratório de Polímeros na Universidade do Minho utilizando equipamento próprio para o efeito (Projeto SipdECO, Relatório 1, 2009).

A análise dimensional foi realizada através da determinação do comprimento das fibras e do seu diâmetro e para tal, foi usado um microscópico ótico com registo fotográfico (Cunha, 2010).

Luciana Silva 25

Verificou-se uma grande dispersão no comprimento de fibras (Figura 4 e Figura 5), sendo o valor mínimo encontrado de 108,20µm e o valor máximo de 12469,13µm. O valor medio foi de 2109,42µm com um desvio padrão de 1993,23µm. Em relação ao seu diâmetro este é também variável tendo sido o valor mínimo encontrado de 7,19μm e o valor máximo de 34.14μm com uma média de 20,69μm (Cunha, 2010).

Para as fibras acrílicas, como dito anteriormente, foram fornecidas pelo fabricante já cortadas com dimensão de 6mm, sendo o diâmetro médio encontrado através de várias medições de 20 amostras diferentes (Figura 6).

Figura 6 – Aspeto da fibra acrílica: ampliação de 400X

Em relação às fibras de origem vegetal: banana e sisal achou-se conveniente fazer duas ou três medições por cada filamento, sendo verificadas 20 filamentos para cada tipo de fibra, obtendo-se um diâmetro médio representativo (Figuras 7 e 8). O comprimento das fibras foi obtido manualmente e tem a dimensão de 10mm. Na tabela 7 estão apresentados os resultados obtidos.

26 Luciana Silva Figura 8 – Aspeto da fibra de sisal: ampliação de 400X

Tabela 7 – Valores médios do diâmetro das fibras de banana e de sisal

Fibra de Banana Fibra de Sisal

Diâmetro médio (µm) 325,89 269,40

Desvio Padrão 62,81 63,37

Coeficiente de Variação (%) 19,27% 23,52%

Em relação às fibras de vidro e de basalto, foram retirados os valores da dissertação de Vila-Chã (2012), dado que foram usadas os mesmos tipos de fibras e os valores adotados são os valores pesquisados nas tabelas técnicas do fabricante (Tabela 8).

Tabela 8 – Características físicas das fibras de vidro e basalto (Vila-Chã, 2012)

Tipo de fibra

Diâmetro médio das fibras (μm)

Basalto 10