UNIVERSIDADE FEDERAL DO CEARÁ CENTRO DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA MECÂNICA CURSO DE ENGENHARIA MECÂNICA

SÉRGIO MAXIMIANO CARNEIRO

CONSTRUÇÃO DE PÁS COM PERFIL NREL S809 UTILIZANDO MOLDAGEM EM BORRACHA DE SILICONE

SÉRGIO MAXIMIANO CARNEIRO

CONSTRUÇÃO DE PÁS PERFIL NREL S809 UTILIZANDO MOLDAGEM EM BORRACHA DE SILICONE

Trabalho de conclusão de curso apresentado ao curso de Engenharia Mecânica do Departamento de Engenharia Mecânica da Universidade Federal do Ceará, como requisito parcial para a obtenção do título de Engenheiro Mecânico.

Orientador: Carla Freitas de Andrade. (Profª. Drª.)

SÉRGIO MAXIMIANO CARNEIRO

CONSTRUÇÃO DE PÁS PERFIL NREL S809 UTILIZANDO MOLDAGEM EM BORRACHA DE SILICONE

A Deus.

AGRADECIMENTOS

Agradeço a Deus, o Senhor de tudo, que me mostrou o melhor caminho para o meu crescimento e me deu forças para sempre levantar a cabeça e continuar seguindo em frente.

Agradeço aos meus pais e irmão, pelo total apoio. Cresci aprendendo com suas lições de vida e exemplos. A eles devo meu sucesso.

Agradeço ao meu irmão Edney, sem ele minha caminhada não tinha começado. Ao meu amigo Renato, que esteve ao meu lado todos os dias nesses anos de estudo, se mostrando um exemplo de esforço que quero seguir.

À minha namorada Isabel, que em tão pouco tempo me fez ver que a vida pode ser mais doce. Agradeço pelos maravilhosos dias que passei ao seu lado e os das que ainda virão.

Aos intergrantes do LAERO, em especial, mestre Gordo, JP, Mariana e Daniel. À professora Carla, pela preocupação, paciência, compreensão, pelas cobranças e em especial, sua orientação.

“Direitos são dados no preço do dever”

RESUMO

Testes realizados em túneis de vento são de extrema importância para o estudo aerodinâmico de determinados perfis. A partir deles, pode-se encontrar um perfil com as características ideais para a finalidade desejada. O Laboratório de Aerodinâmica e Mecânica dos Fluidos Computacional (LAERO) da Universidade Federal do Ceará realiza, constantemente, tais testes com protótipos fabricados em uma impressora 3D, obtendo informações relevantes para suas pesquisas. Porém, a matéria prima utilizada possui um preço elevado e é de difícil acessibilidade. Então, nesse contexto, o trabalho tem como objetivo uma alternativa para construção dos protótipos que baratei os custos relativos à construção, fazendo uma comparação entre resultados de testes realizados no modelo atual e no modelo proposto. Uma fresadora CNC, pertencente ao Laero, foi utilizada no desenvolvimento do protótipo, o que reduziu os custos de produção, já que se pode usinar uma infinidade de materiais. Utilizou-se também uma técnica de moldagem em borracha de silicone, baseada nas limitações da fresa. Para a produção das pás, foi empregada resina de poliéster cristal, devido sua facilidade de manuseio e baixo custo. Os resultados mostraram que o modo de fabricação por usinagem e moldagem são equivalentes ao feito na impressora 3D. Dessa forma, é possível ter confiabilidade no método apresentado.

ABSTRACT

Tests made in wind tunnels are of extreme importance to the aerodynamic study of certain

profiles. From them it can be found a profile with ideal characteristics for the intended goal.

The Laboratory of Aerodynamic and Mechanics of Computational Fluids (LAERO) of the

Federal University of Ceara performs constantly such tests with prototypes produced in a 3d

printer, obtaining relevant information for its researches. However, the raw material used has

a high price and it has bad accessibility. Furthermore, in this context, the work has as

objective an alternative to the construction of the prototypes that I lowered the prices of the

costs related to the construction, making a comparison between the results of the tests made

in the current and the proposed model. A CNC milling machine belonging to LAERO was

used in the development of the prototype, which reduced the production costs, since it can

machining an infinit of materials. It was also used as a casting technique in silicon rubber,

based on the limitations of the milling cutter. To the production of the shovels, it was used

crystal polyester resin, due to its ease of handling and low cost. The results showed that the

manner of production by machining and casting are equivalent to the produced in the 3d

printer. In that way it is possible to have reliability in the presented method.

LISTA DE ILUSTRAÇÕES

Figura 1 – Principio básico da sustentação ... 18

Figura 2 – Cone de expansão ... 18

Figura 3 – Velocidade axial e pressão a frente e atrás de um aerogerador... 19

Figura 4 – Funcionamento básico da maquina fresadora com CNC ... 21

Figura 5 – Moldagem em silicone ... 22

Figura 6 – Pá desenhada em um software ... 23

Figura 7 – Contra molde inferior ... 24

Figura 8 – Contra-molde superior ... 24

Figura 9 – Contra-moldes para desbaste ... 25

Figura 10 – Parametros de usinagem ... 26

Figura 11 – Parametros da máquina de fresar ... 27

Figura 12 – Processo de Usinagem ... 27

Figura 13 – Contra-molde usinado ... 28

Figura 14 – Teste em isopor ... 29

Figura 15 – Teste em Espulma de Poliuretano ... 29

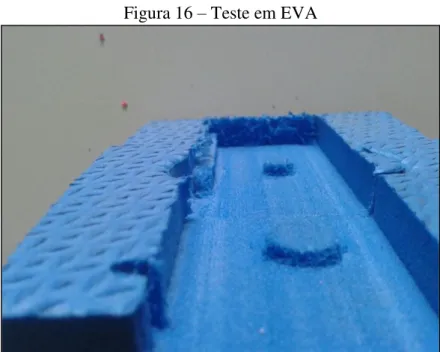

Figura 16 – Teste em EVA. ... 30

Figura 17 – Teste realizado em borracha micro-porosa. ... 30

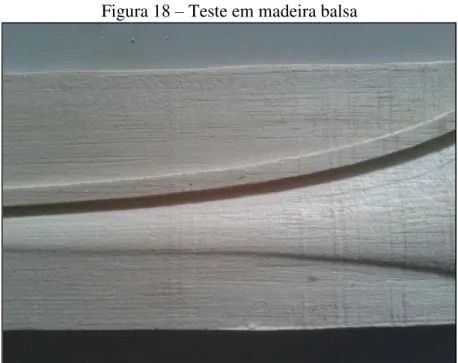

Figura 18 – Teste em madeira balsa ... 31

Figura 19 – Caixa para produção do molde ... 32

Figura 20 – Abertura da caixa. ... 33

Figura 21 – Molde de silicone ... 33

Figura 22 – Molde pronto para injeção ... 34

Figura 23 – Procedimento de injeção ... 35

Figura 24 – Molde aberto ... 35

Figura 25 – Furação das pás ... 36

Figura 26 – Pá impressa e pá Moldada ... 37

Figura 27 – Placa Arduino ... 38

Figura 29 – Motor elétrico ... 39

Figura 30 – Fonte variavel ... 40

Figura 31 – Anemômetro ... 40

Figura 32 – Multímetro ... 41

Figura 33 – Detalhe das três pás de madeira parafusadas ao suporte ... 41

LISTA DE GRÁFICOS

LISTA DE TABELAS

Tabela 1 – Medição de massas...36

Tabela 2 - Comprimento das Cordas das Pás...37

Tabela 3 - Resultados dos testes em túnel de vento para Pás Impressas...43

SUMÁRIO

1. INTRODUÇÃO ... 15

1.1.Objetivos ... 16

1.2.1 Objetivo geral ...16

1.2.2 Objetivos específicos ...17

2. FUNDAMENTAÇÃO TEÓRICA ... 17

2.1. Teoria da quantidade de movimento ... 18

2.2.Energia e Potência contida no vento ... 19

2.3.Limite de Betz ... 20

2.4.Usinagem e Moldagem ... 20

3. METODOLOGIA ... 22

3.1.Desenho do Protótipo ... 23

3.2. Confecção do protótipo em fresadora CNC. ... 24

3.3. Moldagem em Borracha de silicone ... 31

3.4. Injeção de resina. ... 34

3.5. Intrumentos de medição ... 38

3.5.1. Placa Arduino ...38

3.5.2. Transdutor de torque ...38

3.5.3. Motor elétrico ...39

3.5.4. Anemômetro ...40

3.5.5. Multimetro ...40

3.6 Montagem do sistema...41

4. RESULTADO E DISCUSSÃO ... 43

5. CONCLUSÃO ... 46

1. INTRODUÇÃO

Desde a antiguidade, já se pensava em outras formas de energia, porém, nunca se deu muita atenção devido à força com que as formas de geração de energia elétrica e motora vigente tinham se firmado na sociedade. Os problemas resultantes da sua utilização desenfreada foram surgindo, assim a escassez e problemas de superaquecimento e derretimento das calotas polares se tornou um assunto internacional e de extrema importância. Nesse contexto, a energia eólica vem ganhando cada vez mais o seu espaço, utilizada basicamente para geração de eletricidade e movimento, sendo uma fonte praticamente inesgotável, limpa, barata e de pequeno impacto ambiental.

Segundo o relatório emitido pela Global Wind Energy Council (GWEC,2013), em 16 anos a capacidadede geração de energia eólica instalada no mundo aumentou de 6,1GW para 282,4 GW. Fazendo uma breve comparação, essa quantidade de energia seria o equivalente a 20 hidrelétricas de Itaipu, o que representa 3% da demanda mundial. Em comparação com as outras fontes, a eólica representa apenas 1% da geração mundial, porém com um grande potencial para exploração.

No Brasil, a geração de energia, a partir da força do vento, ainda é pequena, segundo os dados da ANEEL/ABEEólica, em 2013, apenas 4,5%, enquanto a hidráulica é de 85,9%. Porém, o custo competitivo ainda se faz pertinente, aplicando regras e incentivos adequados. Segundo Elbia Melo, presidente-executiva da ABEEolica: “Os bons ventos levaram 2013 embora e deixaram para o início de 2014 mais expectativas. Com 4,7GW de potência contratada, 142% a mais do que a famosa meta de 2GW, 2013 foi um ano recorde. ” Atualmente, gerando pouco mais de 6GW, com 241 usinas instaladas, o Brasil cresce no ramo, fazendo projeções para um aumento de 3GW.

Como vantagens, a utilização de energia eólica apresenta: Redução da elevada dependência dos combustíveis fosseis; Não emite gases poluentes nem resíduos;

Diminui a emissão dos gases do efeito estufa, de uma forma secundaria;

A produção eletrica acontece por meio da conversão de energia cinética de translação para energia cinética de rotação, utilizando hélices acopladas a um sistema de geração que interagem com a corrente de vento. Para se atingir uma ótima eficiência, vários pontos precisam ser levados em conta, como perfil aerodinâmico, quantidade de pás, capacidade produtiva da turbina referente ao peso e geometria do perfil. Dessa forma, é essencial que testes sejam realizados em túneis de vento, utilizando protótipos de pás em escala reduzida, a fim de determinar que tipo de perfil é mais apropriado para o caso em questão. Assim, o presente trabalho propõe fazer um estudo sobre a construção de tais pás, fazendo uma comparação dos resultados dos testes para pás produzidas apartir de um novo método sugerido, com os resultados de um conjunto de pás impressas, onde sua eficiência foi comprovada por Diniz (2012).

1.1. Justificativa

Atualmente, o laboratório de aerodnamica e mecânica dos fluidos computacional (LAERO) verifica o desempenho de aerogeradores através do estudo de perfis aerodinâmicos em túnel de vento. Para isso, são utilizados vários protótipos de pás, construídos em uma impressora 3D, cujo material usado é de alto custo.

Conhecendo a importância desses testes para o estudo de aerodinâmica, este trabalho sugere uma forma econômica e eficiente para construção dos protótipos, utilizando uma fresadora com CNC, também pertencente ao Laero.

1.2. Objetivos

1.2.1 Objetivo geral

Teve como objetivo a construção e testes em túnel de vento, de um conjunto composto por três pás, utilizando, uma fresa CNC para construção de um contra-molde em madeira, borracha de silicone e resina de poliéster cristal. O perfil selecionado é o National

Renewable Energy Laboratory (NREL) S809, com a razão de velocidade especifica de ponta

1.2.2 Objetivos específicos

Para atingir o objetivo geral, foi necessário que as seguintes etapas fossem seguidas:

a) Produção do conjunto de pás na fresa CNC; b) Moldagem com a borracha de silicone; c) Injeção de resina cristal no molde;

d) Montagem do sistema e preparação da bancada de teste; e) Coleta de dados;

f) Avaliação e comparação com resultados obtidos para um conjunto de pás impressas por Diniz (2012);

2. FUNDAMENTAÇÃO TEÓRICA

A corrente de ventos tem origem devido a diversos fatores, mas principalmente, à energia solar. É devido a essa, que as camadas de ar são aquecidas, gerando uma variação de massa especifica e gradiente de pressão. O ar quente próximo à linha do equador sobe, enquanto o ar frio circundante tende a subistitui-lo, produzindo uma forma de energia cinética.

Figura 1- Princpio básico da sustentação

Fonte: AWEA (2015).

2.1. Teoria da quantidade de movimento

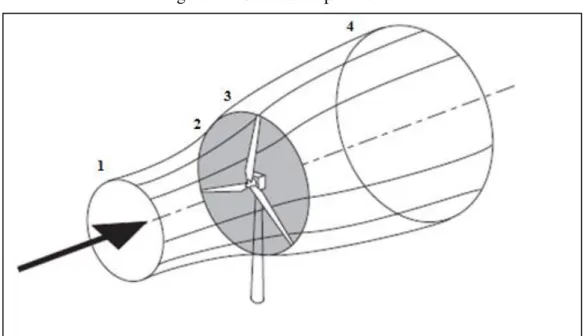

Essa teoria tem como base, o fato de que a rotação das pás afeta somente a massa de ar que passa pela turbina. Dessa forma, é possível observar a divisão entre a camada de ar afetada e a não afetada. Tal divisão apresenta a forma de um gargalo de garrafa, onde a região de menor área transversal é a que possui maior velocidade e a região mais aberta é a de menor velocidade. Essa expansão é resultado da transformação da energia cinética por meio do disco de captação da corrente de vento, representado pela cor cinza na Figura 2.

Figura 2 – Cone de Expansão

Na Figura 2, o ponto 1 representa o escoamento de ar não perturbado. O ponto 2 e 3 representam o instante imediatamente antes e depois do disco atuador e é nessa região que ocorre a queda repentina de pressão da massa de ar e a diminuição gradual de sua velocidade. No ponto 3, forma-se uma esteira de vórtice devido ao movimento rotativo das hélices, até voltar ao nível de pressão não perturbado em 4.

Figura 3 - Velocidade axial e pressão a montante e a jusante de um aerogerador

Fonte: Adaptado de HANSEN (2006).

A Figura 3 mostra de forma clara o comportamento da velocidade axial e da pressão ao longo do tubo de corrente. Parte do escoamento de ar está à frente do rotor com velocidade 𝑈1 e pressão 𝑝1.Quando esse ar está próximo do rotor, a velocidade axial atinge um valor médio 𝑈2 e a pressão sofre um aumento acompanhado de uma redução brusca. Atrás, a velocidade alcança um valor menor 𝑈4, devido à energia extraída pelo aerogerador, enquanto a pressão tende a voltar para o valor inicial 𝑝1.

2.2. Energia e Potência contida no vento

Como foi explicado na seção anterior, a energia contida no vento é uma forma de energia cinética, que pode ser encontrada por meio da seguinte equação:

𝐸𝑐 = 12 . 𝑚 . 𝑉² (1) Onde 𝐸𝑐 = Energia Cinética, 𝑚 = Massa de ar e 𝑉 = Velocidade do ar.

Agora, multiplicar-se-á essa vazão volumétrica calculada pela densidade do ar 𝜌 em kg/m³ e assim encontra-se a massa de ar. Substituindo a massa encontrada na Equação (1), tem-se:

𝐸𝑐 = 12 . 𝜌 . 𝐴. 𝑉³ (2)

A potência gerada é determinada pela Equação (3):

𝑃 = 2 . 𝜌 . 𝐴. 𝑉³. 𝑎(1 − 𝑎)² (3)

Onde 𝑎 é o fator de indução axial que representa o decrécimo da velocidade da corrente de ar livre no rotor.

O 𝐶𝑝 é o coeficiente de potência e representa o percentual de energia que é efetivamente retirado do sistema. É definido pela razão entre a energia cinética e potência disponível.

𝐶

𝑝=

1 𝑃2𝜌𝑉3𝐴2

(4)

2.3. Limite de Betz

A partir da derivação da Equação do coeficiente de potência (Cp), Equação (4), tem-se que o valor do fator de indução axial (a) ótimo é igual a 1/3. Substituindo esse valor na Equação (4) encontra-se o coeficiente máximo de potência, também conhecido como limite de Betz. Seu valor é 0,593 e representa o maior rendimento que pode ser obtido por um sistema eólico. Vale ressaltar que nenhuma turbina eólica real é capaz de exceder esse limite em sua condição básica de funcionamento.

2.4. Usinagem e Moldagem

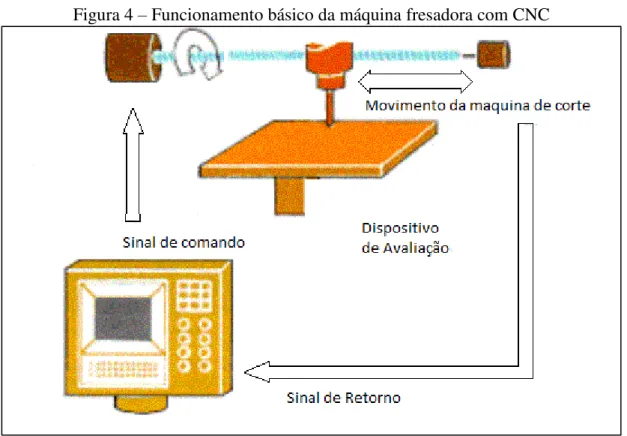

computador, CNC, consegue efetuar cortes com qualidade e precisão, garatindo que tais pás sejam fabricadas com excelência. Essas máquinas possuem um sistema que permite o controle simultâneo de vários eixos através de uma lista de comandos escrita num código específico, Codigo G, que pode ser programado manualmente ou pode passar por um conversor de linguagem. Por exemplo, um desenho é feito em um segundo software com uma linguagem diferente do CNC e depois é inserido em um conversor que irá transformar em Código G.

A máquina recebe a posição comandada pelo software de comando e o motor é acionado com uma quantidade de giros no fuso e com velocidade adequada para posicionar a fresa onde foi planejado, ao longo de um eixo linear. Um dispositivo de avaliação confirma se a quantidade de giros no fuso guia realmente ocorreu. Isso pode ser mostrado na Figura 4.

Figura 4 – Funcionamento básico da máquina fresadora com CNC

Fonte: Adaptado de Mundo CNC (2015).

Apesar de sua grande eficiência, algumas máquinas, comandadas por CNC, dispendem um tempo razoável de produção. E é nesse contexto que geralmente o processo de usinagem vem seguido por um processo de moldagem, quando expande-se a produção para uma elevada quantidade de peças.

simples, que garante um acabamento primoroso, detalhado e preciso da peça produzida em relação ao modelo de origem. A Figura 5 mostra um exemplo de moldagem.

Figura 5 – Moldagem em silicone

Fonte: Yao Haoki (2015).

Então, neste trabalho foi feito um molde em borracha de silicone e preenchido com resina de poliester para a produção de pás aerodinâmicas.

3. METODOLOGIA

As pás testadas no túnel de vento do LAERO geralmente são construídas em uma impressora 3D. A fim de baratear o custo de confecção dos protótipos, foi desenvolvida uma maneira mais eficiente e mais econômica de produção das mesmas, utilizando materiais de fácil aquisição no comércio e de custo mais baixo. O processo foi divido em 5 etapas:

Desenho do protótipo;

Confecção em fresadora com CNC; Moldagem;

Injeção; Medição;

Os materiais, ferramentas e modo de preparo são descritos no desenvolvimento de cada etapa.

3.1.Desenho do Protótipo

Para poder haver a comparação do processo produtivo, foi utilizado o mesmo perfil e medidas das pás produzidas na impressora 3D por Diniz (2014). Essas especificações podem ser encontradas no banco de dados do LAERO. O perfil escolhido foi o NREL S809

(𝜆𝑝 = 7). O protótipo foi desenhado em um programa de desenho computacional, criando

um número de perfis com redução progressiva de escala e suas posições já pré-determinadas. Feito isso, gerou-se o sólido como pode ser observado na Figura 6.

Figura 6 - Pá desenhada em um software

Fonte: Elaborada pelo autor.

Figura 7 – Contra molde inferior

Fonte: Elaborada pelo autor.

Figura 8 - Contra-molde superior

Fonte: Elaborada pelo autor.

As curvas-guia e os pinos, mostrados nas Figuras 7 e 8, foram desenhados levando em conta a elasticidade da borracha de silicone, o posicionamento correto do molde e a vedação no processo de injeção da resina.

3.2. Confecção do protótipo em fresadora com CNC

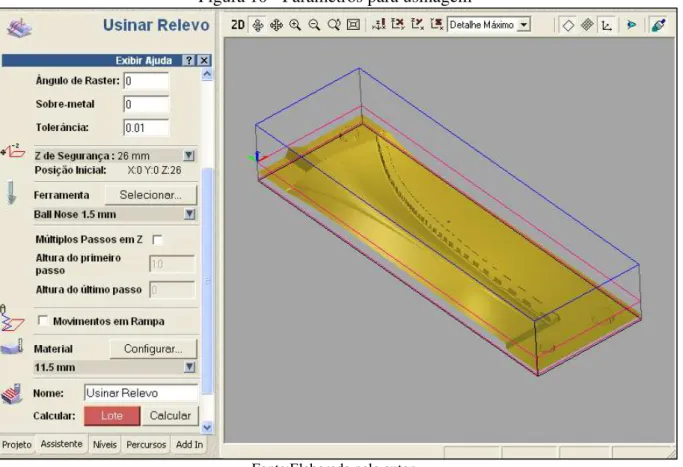

Inicialmente, foi necessário traçar as coordenadas e definir os percursos a serem seguidos pela máquina. Para isso, foi usado um software chamado ArtCam Pro. Nele, pode-se definir vários parâmetros para facilitar e agilizar a usinagem, entre os quais os mais importantes são:

Z de segurança: É onde se determina a distância que a fresa terá da peça quando ela estiver se movendo para a posição de corte e retorno para o ponto inicial de operação. É necessário, no mínimo, que o z de segurança seja igual à distância entre o ponto mais alto da peça e as linhas de separação entre a peça e o bloco de madeira. Esta distância Z está representada pelas linhas azuis na Figura 10.

Ferramenta de corte: Pra escolher o tipo de fresa que será usado, deve ser levado em conta seu diâmetro, a ponta (redonda ou reta) e a região de corte. A escolha da fresa será baseada no tamanho da peça. Por exemplo, para peças que contenham muitos detalhes será necessário um bom acabamento, sendo assim, necessário ser usada uma fresa de diâmetro menor.

Espessura do material: É a espessura do material onde será usinado o protótipo. Ela deve ser sempre maior ou igual à altura da peça. Se for menor, o programa não prossegue para o próximo passo informando que a quantidade de material é insuficiente. Essa etapa é importante, pois será possível observar se o tamanho da fresa escolhida será suficiente para que o material não toque a região da fresa que não possui fio de corte. Diante dessas observações, foi avaliada a profundidade do material que seria cortado e verificou-se que a região de corte da fresa disponível no laboratório não tinha altura suficiente para usinar o material de uma única vez, sem danificar a matéria-prima. Então, foram feitos novos desenhos com uma altura de corte alguns milímetros menor, para a retirada do material desnecessário, como pode ser observado na Figura 9.

Figura 9 - Contra-moldes para desbaste

Cálculo do percurso: Depois de definidos todos os parâmetros anteriores o programa calculará o percurso seguindo todos os requisitos impostos pelos parâmetros.

Os parâmetros e o percurso podem ser observados na Figura 10. Figura 10 - Parametros para usinagem

Fonte:Elaborada pelo autor.

Ao final do calculo, o software salva o percurso gerado em um arquivo do tipo G Code, que será interpretado por um último software chamado Mach 3 CNC Controller. Como pode ser visto na Figura 11, o software compreende o G Code gerado e posiciona a fresa nos pontos cartesianos determinados pelo ArtCam.

Figura 11 – Parametros da máquina de fresar

Fonte: Elaborada pelo autor.

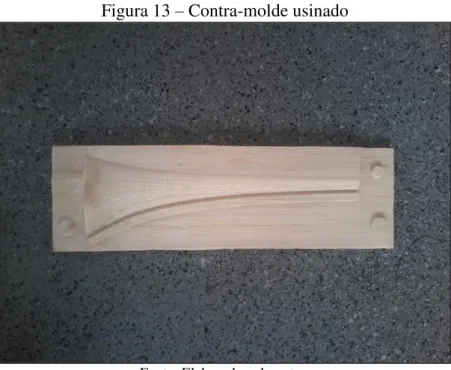

Após todos os parâmetros terem sido ajustados, ativa-se o comando CYCLE

START, e dá inicio à usinagem. O desenvolvimento do processo e o resultado estão mostrados

na Figura 12 e 13.

Figura 12 – Processo de Usinagem

Figura 13 – Contra-molde usinado

Fonte: Elaborada pelo autor.

Maiores detalhes sobre o funcionamento da fresa são encontrados no trabalho de Araújo (2013).

A escolha do material utilizado na usinagem do contra-molde foi baseada nos seguintes pontos: facilidade de corte, tempo de usinagem e acabamento final. A seguir, encontram-se alguns materiais que foram testados e verificadas suas características quanto às desejadas para esse trabalho.

a) Teste em Isopor:

Figura 14 – Teste em isopor

Fonte: Elaborada pelo autor.

b) Teste em espuma de poliuretano:

Um problema semelhante ao Isopor foi encontrado no teste em espuma de poliuretano. A espuma tem uma resistência razoável para o uso em questão e é de fácil usinagem, porém o acabamento final compromete a sua escolha. Na Figura 15, o material apresenta poros de tamanho considerável que interfere na etapa de moldagem, pois a borracha de silicone assumiria a forma dos poros.

Figura 15 - Teste em Espuma de Poliuretano

c) Teste em acetato de vinila (EVA) e borracha micro porosa:

Para esses materiais, além de um acabamento falho para o uso desejado no trabalho, os dois materiais requerem uma velocidade de avanço da fresadora menor para evitar a combustão do mesmo, o que aumenta consideravelmente o tempo de corte. (Figuras 16 e 17.)

Figura 16 – Teste em EVA

Fonte: Elaborada pelo autor.

Figura 17 – Teste realizado em borracha micro-porosa

d) Teste em Madeira Balsa:

É um material de fácil usinagem e que apresentou na fase de acabamento uma superfície com menor quantidade de falhas, como mostra a Figura 18.

Figura 18 – Teste em madeira balsa

Fonte: Elaborada pelo autor.

Dentre os materiais testados, a madeira balsa apresentou os melhores resultados, e dessa forma, foi o material utilizado como contra-molde no trabalho. Feito isso, as etapas de moldagem e injeção poderam ser iniciadas nessa ordem.

3.3. Moldagem em Borracha de silicone

Figura 19 – Caixa para produção do molde

Fonte : Elaborada pelo autor.

O material que seria escolhido para moldagem tinha algumas exigências a serem atendidas, como fase liquida e sólida em temperatura ambiente, alta viscosidade para evitar infiltração nos poros da madeira e uma resistência razoável a deformação para garantir uma boa vedação e baixa distorção nas formas da peça.

Verificou-se em Garbin (2001) que as borrachas de silicone atendem as exigências do projeto, pois apresentam uma ótima capacidade de se moldar e assumir formas complexas, singular performance em artefatos submetidos a altas e baixas temperaturas, mantendo excepcional estabilidade, e ainda oferece ótima flexibilidade, boa resistência química a intempéries, excelentes propriedades de isolamento elétrico e superior força de vedação em anéis e retentores.

Figura 20 – Abertura da caixa

Fonte: Elaborada pelo autor.

Figura 21 – Molde de silicone

Fonte: Elaborada pelo autor.

Figura 22 – Molde pronto para injeção

Fonte: Elaborada pelo autor.

3.4. Injeção de resina.

Nessa etapa, foi escolhida a resina de poliéster, pois ela apresenta uma boa fluidez quando na fase liquida copiando, com eficiência, todos os detalhes do molde. Apesar de ser um material flexível, apresenta, a rigidez necessária para a utilização em questão, ou melhor, não irá fletir com os impactos do vento, além de ser um material de fácil manuseio, baixo custo e alto rendimento quando comparado ao material utilizado pela impressora 3D.

O procedimento foi indicado pelo fabricante do produto. As medidas para quantidade de resina foram simuladas pelo programa de desenho que faz o cálculo de volume da peça. A densidade da resina é 1,02 g/cm³, indicado, também pelo fabricante. Assim, o volume de resina planejado pelo software a ser injetado é 16,4 ml, sendo sua massa 16,72 g.

últimos componentes bem lentamente para evitar a formação de bolhas de ar na peça por aproximadamente 30 segundos. Depois de misturada, a resina é injetada no molde com uma seringa farmacêutica (Figura 23).

Figura 23 – Procedimento de injeção

Fonte: Elaborada pelo autor.

O tempo necessário para abertura do molde é de 24 horas, orientado pelo fabricante. Após esse período, o molde foi aberto e retirada a pá, como esta mostrado na Figura 24.

Figura 24 – Molde aberto

Fonte : Elaborada pelo autor.

com um ângulo de 120°, tendo como referência a base de sustentação da bancada de testes apresentada mais adiante, como mostra a Figura 25.

Figura 25 – Furação das pás

. Fonte: Elaborada pelo autor.

Devido a ausência de equipamentos de medição para determinar se as pás suportariam ou não a força do vento, as mesmas foram colocadas na bancada de teste e impostas a uma velocidade, que aumentava gradativamente de 0 á 1800 rpm. Essa velocidade foi tida como confiável, pois as pás não seriam testadas em velocidades maiores do que 1800 rpm.

Após a furação, pesaram-se as pás e verificou-se uma diferença bem pequena na sua massa em relação ao planejado pelo software de desenho e em relação seu balanceamento (Tabela 1). Dessa forma, não foi preciso retirar material de sua superfície, ao ponto de poder influenciar no perfil aerodinâmico.

Tabela 1 – Medição de massas.

Pás Massa (g) Porcentagem de erro(%)

1 16,75 0,17

2 16,69 0,17

3 16,83 0,65

Fonte: Elaborada pelo autor.

Figura 26 – Pá impressa e pá Moldada

Fonte: Elaborada pelo autor.

Depois de fabricadas, as pás foram medidas com paquímetro afim de verificar os comprimentos de corda da pá impressa, a pá moldada e o projetado no trabalho de Diniz(2014). As pás foram divididas em 10 sessões, e anotadas suas medidas na Tabela 1.

Tabela 2 – Comprimento das Cordas das Pás

Protótipo Projetado (mm)

Protótipo Impresso (mm)

Erro (%) Protótipo Moldado (mm)

Erro (%)

10,50 9,50 9,50 10,10 3,80

11,70 11,00 5,90 11,20 4,27

13,11 12,10 7,70 12,60 3,89

14,90 13,40 10,06 13,90 6,71

17,24 15,70 8,93 15,80 8,35

20,41 18,65 8,62 18,50 9,35

24,94 23,40 6,17 22,90 8,17

31,78 30,35 4,49 30,00 5,60

42,70 41,00 3,98 42,00 1,63

58,46 50,00 14,47 55,00 5,91

Fonte: Elaborada pelo autor.

3.5. Intrumentos de medição

Com intuito de melhor a compreensão dos resultados obtidos, são detalhados todos os equipamentos de medição utilizados na bancada de teste do laboratório de aerodinâmica (LAERO).

3.5.1. Placa Arduino

Plataforma de prototipagem eletrônica de software livre que tem como objetivo no presente trabalho controle e coleta de dados a cada tempo determinado pelo usuário. O software inserido na placa foi desenvolvido por um aluno de graduação do LAERO no trabalho de conclusão de curso.

Figura 27 – Placa Arduino

Fonte: Elaborada pelo autor.

3.5.2. Transdutor de torque

Figura 28 – Transdutor de toque

Fonte: Elaborada pelo autor.

3.5.3. Motor elétrico

A medição do torque desempenhado pelas pás só é possível com a utilização de um motor elétrico acoplado na extremidade oposta às pás, com a função de frear o eixo. Foi utilizado o motor elétrico CC que já pertencia à bancada de testes.

Figura 29 – Motor elétrico

Fonte: Elaborada pelo autor.

Figura 30 – Fonte variável

Fonte: Elaborada pelo autor.

3.5.4. Anemômetro

Equipamento que tem a capacidade de medir a componente horizontal da velocidade do vento. Para este trabalho, foi utilizado um anemômetro de fio quente, sendo seu método de funcionamento baseado no resfriamento de uma resistência do sensor e convertida na informação de velocidade. Nas medições, foi utilizado um anemômetro de fio quente modelo TAFR-180 da Instruterm.

Figura 31 – Anemômetro

Fonte : Elaborada pelo autor.

3.5.5. Multímetro

Figura 32 – Multimetro

Fonte: elaborada pelo autor.

3.6 Montagem do sistema

Para a realização dos testes no túnel de vento foi necessária a montagem das pás na bancada de testes. Inicialmente, as pás foram parafusadas em um suporte projetado para encaixar no rotor da bancada de testes. Esse processo pode ser visto na Figura 32.

Figura 33 - Detalhe das três pás de madeira parafusadas ao suporte

Após parafusar as pás ao suporte, o conjunto foi fixado ao rotor da bancada de teste. Todo o conjunto (pás e bancada de testes) então foi introduzido no túnel de vento para dar início aos testes. A Figura 33 mostra o conjunto já inserido no túnel de vento.

Figura 34 - Sistema montado e pronto para teste em túnel de vento

4. RESULTADOS E DISCUSSÃO

Utilizou-se o túnel de vento do LAERO para os testes, com velocidade de vento fixa em 5,2 m/s. Esta velocidade foi especificada por Diniz (2014) onde foi estudado o comportamento do escoamento livre dentro do túnel, sendo a potência eólica gerada nessa velocidade, determinada pela Equação (2)

Dessa forma, foram feitas medições de rotação e torque para o conjunto de pás impressas produzidas por Diniz (2014) e para os protótipos produzidos neste trabalho.

As velocidades de rotação do eixo para os testes foram determinadas para valores de tensão pré-definidos na fonte. Ou seja, para cada valor de tensão foram medidas uma rotação e um torque lidos no torquimetro. Tendo torque e rotação é possível encontrar a potência e o coeficiente de potência a partir das Equações (4) e (5).

𝑃 = 𝑇 . 𝜔 (5)

Onde: 𝑃 é a potencia em W, 𝑇 é o torque em N.m e 𝜔 é a rotação em rad/s.

Os valores coletados e calculados para os dois conjuntos de pás estão apresentados nas Tabelas 2 e 3.

Tabela 3 – Resultados dos testes em túnel de vento para pás impressas por Diniz (2014). Tensão (V) Rotação (rpm) Rotação (rad) Torque (mN.m) Potência (W) Potência Eolica (W) Cp

1,4 249,672 26,146 18,077 0,473 9,268 0,050998 1,6 334,746 35,054 16,489 0,578 0,06237 1,8 400,303 41,920 16,196 0,679 0,073259 2,0 471,141 49,338 16,017 0,790 0,085269 2,2 541,540 56,710 14,191 0,805 0,086838 2,4 597,257 62,545 14,157 0,885 0,09554 2,6 628,649 65,832 13,782 0,907 0,097897 2,8 720,971 75,500 15,641 1,181 0,127424 3,0 790,369 82,767 12,253 1,014 0,109429 3,2 887,452 92,934 12,350 1,148 0,123844 3,4 972,587 101,849 13,027 1,327 0,143164 3,6 1070,930 112,148 13,898 1,559 0,16818 3,8 1214,455 127,177 13,898 1,768 0,190722 4,0 1288,686 134,951 15,871 2,142 0,231111

Tabela 4 – Resultados dos testes em túnel de vento para pás moldadas. Tensão (V) Rotação (rpm) Rotação (rad) Torque (mN.m) Potência (W) Potência Eolica (W) Cp

1,4 234,757 24,584 15,150 0,372 9,268 0,040188 1,6 318,218 33,324 15,126 0,504 0,054387 1,8 391,172 40,963 14,223 0,583 0,062867 2,0 441,443 46,228 13,624 0,630 0,067959 2,2 522,590 54,725 13,105 0,717 0,077387 2,4 605,264 63,383 12,872 0,816 0,088033 2,6 681,766 71,394 12,693 0,906 0,09778 2,8 754,229 78,983 15,099 1,193 0,128683 3,0 830,916 87,013 13,093 1,139 0,12293 3,2 910,054 95,301 12,823 1,222 0,131865 3,4 975,071 102,109 12,908 1,318 0,142212 3,6 1079,254 113,019 12,342 1,395 0,150511 3,8 1207,481 126,447 14,173 1,792 0,193369 4,0 1272,321 133,237 13,686 1,823 0,196753

Fonte: Elaborada pelo autor.

O valor de 1,4 V foi escolhido como o início das medições, devido a ser a primera medida em que as pás começam a girar sem variações significativas de rotação. E o valor de 4V foi escolhido como última medida coletada devido ser o ponto anterior ao eixo do motor começar a deslizar no acoplamento.

O valor de Cp encontrado nos cálculos não corresponde ao Cp real, pois nesse está inserido o torque produzido pelos acessórios da bancada. Porém, a título de comparação entre os dois métodos de produção de pás é aceitável que essa medida seja utilizada, pois as medições foram realizadas no mesmo dia e foram usados os mesmos acessórios para os dois testes.

Com os dados já coletados, foi possível montar o Gráfico 1, onde são comparadas as curvas de toque por rotação para as pás impressas e as pás moldadas em silicone, e o Gráfico 2 onde são comparadas as curvas de Cp por rotação nos dois conjuntos.

Fonte: Elaborado pelo autor.

Gráfico 2: Comparação de resultados de Cp por rotação entre os conjuntos de pás.

Fonte: Elaborado pelo autor.

5. CONCLUSÃO

A partir dos experimentos realizados pôde-se perceber que é mais vantajoso o procedimento de usinagem e moldagem do que o impresso, considerando que o material: madeira balsa, borracha de silicone e resina de poliéster, é de fácil obtenção e apresenta um custo mas baixo quando comparado ao preço da matéria–prima da impressora, apesar de ter apresentado um tempo de produção mais longo.

Da mesma forma, é possível constatar, com base nos resultados obtidos nos experimentos, que não houve uma divergência significativa entre as pás impressas e as pás moldadas acerca dos valores medidos. Por outro lado, na dissertação de Diniz (2014) foi especificado que, para uma velocidade especifica de projeto 7, era necessária uma determinada velocidade de rotação, que não foi obtida devido à bancada não estar em perfeitas condições de uso.

Desse modo, foi possível testar e encontrar resultados semelhantes entre os conjuntos de pás. O processo de usinagem que foi desenvolvido no trabalho pode, ainda, ser aplicado para diversos outros propósitos. Como exemplo, confecção dos perfis para a montagem das pás de grande dimensão usadas em testes de campo e contrução de novos modelos de pás com perfis variados.

6. REFERÊNCIAS

ARAUJO.R; Construção de um Conjunto de Pás Perfil NREL s809 Utilizando uma Fresadora com CNC.2013. Trabalho de graduação em Engenharia Mecânica. Centro de Tecnologia, Universidade Federal do Ceará, Fortaleza

BURTON, T.; SHAPE, D.; JENKINS, N.; BOSSANYI, E., Wind Energy Handbook. 2. ed. Inglaterra: Wiley, 2011.

Borrachas de Silicone Características de Compostos e Aplicações. Disponivel em: http://www.elastotec.com.br. Acesso:10/02/2015

DINIZ, M. A. Desempenho Aerodinâmico de uma Turbina Eólica em Escala, Perfil NREL S809, com Diferentes Velocidades Específicas de Projeto. 2014. Dissertação

(Mestrado em Engenharia Mecânica) – Centro de Tecnologia, Universidade Federal do Ceará, Fortaleza, 2012.

HANSEN, MARTIN O. L., Aerodynamics of Wind Turbines, 2. Ed. Inglaterra: Earthscan, 2008

MANWELL, J. F.; MCGOWAN, J. G.; ROGERS, A. L. Wind Energy Explained: Theory, Design and Application. 1ª ed. Estados Unidos: John Wiley& Sons Ltd, 2009. 567 p MATHEW, S..; Wind Energy: Fundamentals, Resource Analysis and Economics. Disponível em: http://nrec.mn/data/uploads/Nom%20setguul%20xicheel

/Wind/wind_energy_-_fundamentals_resource_analysis_and_economics.pdf. Acesso em: 30/04/2015.

Ministério do Meio Ambiente - Energia Eólica. Disponível em: http://www.mma.gov.br /clima/energia/energias-renovaveis/energia-eolica. Acesso em: 30/04/2015.

Mundo do CNC. Disponível em: http://www.mundocnc.com.br/conceito2.php. Acesso: 03/02/2015.