UNIVERSIDADE FEDERAL DE SÃO CARLOS CENTRO DE CIÊNCIAS EXATAS E DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

ANÁLISE DA INFLUÊNCIA DAS CONDIÇÕES DE MISTURA POR EXTRUSÃO SOBRE O COMPORTAMENTO DE BLENDAS POLIMÉRICAS

PBT/ABS

André Cortegoso Prezenszky

UNIVERSIDADE FEDERAL DE SÃO CARLOS CENTRO DE CIÊNCIAS EXATAS E DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

ANÁLISE DA INFLUÊNCIA DAS CONDIÇÕES DE MISTURA POR EXTRUSÃO SOBRE O COMPORTAMENTO DE BLENDAS POLIMÉRICAS

PBT/ABS

André Cortegoso Prezenszky

Dissertação apresentada ao Programa de Pós-Graduação em Ciência e Engenharia de Materiais como requisito parcial à obtenção do título de MESTRE EM CIÊNCIA E ENGENHARIA DE MATERIAIS

Orientador: Prof. Dr. Elias Hage Jr.

Co-orientador: Dr. José Donato Ambrósio Agência Financiadora: CAPES

Ficha catalográfica elaborada pelo DePT da Biblioteca Comunitária da UFSCar

P944ai

Prezenszky, André Cortegoso.

Análise da influência das condições de mistura por extrusão sobre o comportamento de blendas poliméricas PBT/ABS / André Cortegoso Prezenszky. -- São Carlos : UFSCar, 2012.

157 f.

Dissertação (Mestrado) -- Universidade Federal de São Carlos, 2011.

1. Blendas poliméricas. 2. Tenacificação. 3. Processos de extrusão. 4. PBT/ABS. I. Título.

DEDICATÓRIA

Dedico este trabalho a todas as pessoas que de alguma maneira contribuíram para minha formação acadêmica e pessoal e que sempre estiveram ao meu lado possibilitando meu crescimento.

Ao meu Orientador, Professor Dr. Elias Hage Jr. que me acompanha desde a iniciação científica e que me possibilitou desenvolver este trabalho. Ao meu co-orientador e grande amigo Dr. José Donato Ambrósio que despertou em mim o interesse pela pesquisa nos tempos em que eu o acompanhava em seu doutorado e que abriu várias portas para que este trabalho fosse viabilizado. À Viviane Raniro que me acompanhou e esteve ao meu lado durante toda a graduação e mestrado e que nos momentos difíceis sempre me apoiou e me ajudou.

Aos meus avós, Maria, Orides, Elisabeth e Carlos que sempre foram mais do que pais e que estiveram ao meu lado em corpo e espírito, sempre servindo como exemplos a serem seguidos.

Ao meu querido pai Gabriel que sempre me apoiou em todas as minhas decisões e que mesmo muitas vezes longe geograficamente sempre esteve presente guiando-me, auxiliando-me e dando todas as condições para que eu pudesse ter todas as oportunidades que tive. E às duas pessoas que sempre foram meus dois pilares e que são responsáveis diretamente por todas as minhas conquistas. Meu irmão Bruno que, além de irmão, foi sempre um amigo e companheiro e minha mãe Ana Lucia, que muito mais que mãe foi e é minha professora, amiga, incentivadora, educadora e modelo humano e profissional.

VITAE DO CANDIDATO

iii

AGRADECIMENTOS

Agradeço ao PPG-CEM pela oportunidade e por todo o apoio dispensado durante o período em que desenvolvi meu trabalho. Agradeço também ao CAPES pelo apoio financeiro que me possibilitou realizar essa pesquisa. Agradeço ao Professor Elias Hage Junior e ao Dr. José Donato Ambrósio por toda a orientação durante o trabalho.

Gostaria também de agradecer algumas pessoas que me auxiliaram muito neste trabalho e sem as quais não teria sido possível sua realização: - ao pesquisador Eng. Daniel Albuquerque Cardinali pela cooperação e parceria durante todo o trabalho, principalmente no desenvolvimento dos métodos de avaliação da degradação e da análise da morfologia e discussão dos resultados;

- à pesquisadora Msc. Lidiane C. Costa responsável por toda a preparação das amostras para Microscopia Eletrônica de Transmissão e obtenção das micrografias;

- à aluna de iniciação Daniela Benedini que trabalhou arduamente na binarização e análise estatísticas das imagens obtidos por microscopia eletrônica de transmissão além de ter auxiliado na preparação das amostras para os ensaios de degradação;

- aos técnicos do CCDM, Ricardo, Heitor, Juliene e Robson pelo auxílio nos testes mecânicos, de DSC e de degradação;

- ao Dr. Nelson Marcos Larocca pelo auxílio no tingimento das amostras para MET;

- aos supervisores da área técnica de polímeros do CCDM, Dr. Marcelo Aparecido Chinellato e Msc. Rubens Eduardo da Silva por todos os conhecimentos em caracterização de polímeros que pude aprender;

- ao aluno de iniciação Alex F. B. Costa pelo auxílio na preparação das amostras para MET;

v

RESUMO

vii

ANALYSIS OF THE INFLUENCE OF EXTRUSION MIXTURE CONDITIONS ON THE BEHAVIOR OF PBT/ABS BLENDS

ABSTRACT

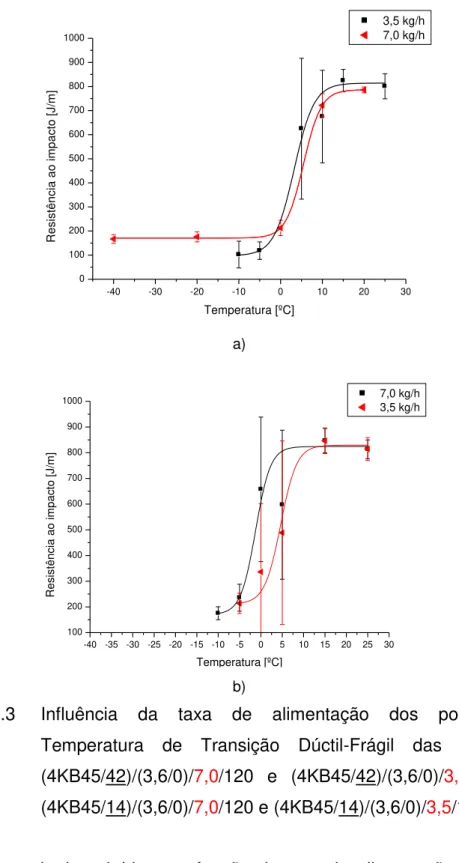

At the present work several properties of PBT/ABS blends processed with different extrusion conditions as feed rate, screw speed and profile and die geometry were studied in order to verify how these parameters affect their properties. The specimens were obtained directly from the extruded blends to keep extrusion characteristics on the results. The main reason to add ABS to the PBT was to have tough PBT/ABS blends. It was verified that even without a compatibilizer, impact strength of the blends was higher than the impact strength of neat components. In addition, the ductile brittle temperature transition (DBTT) has decreased almost 60ºC when compared to the neat PBT. It was also verified that differences on processing parameters affect mostly DBTT, exhibiting values in the range of -5ºC to 40ºC. The best results were obtained using higher feed rates, low screw speed rotation, kneading blocks lagged 90º and shorter dies. It was also developed a degradation evaluation method and showed that the thermal mechanical degradation of the blend components can be verified by analyzing the consumption of the double bonds of the polybutadiene rich phase from ABS and the reduction of molecular weight of PBT. Although adequate results were obtained on preliminary degradation analyses of the components mixed in a torque rheometer, the method was insufficiently sensitive to identify significant differences on the degradation of blend components processed in a twin screw extruder.

ix

PUBLICAÇÕES CONGRESSOS NACIONAIS

- PREZENSZKY, A.C., CARDINALI, D.A., AMBRÓSIO, J.D. e HAGE Jr., E., Correlação entre a resistência ao impacto e as variáveis de processamento de blendas PBT/ABS, 10° Congresso Brasileiro de Polímeros, Foz do Iguaçu – PR, 13-18/Out (2009).

CONGRESSOS INTERNACIONAIS

- PREZENSZKY, A.C., CARDINALI, D.A., AMBRÓSIO, J.D. e HAGE Jr., E., Correlation between the mechanical properties and processing conditions for PBT/ABS blends, 26° Polymer Processing Society, Banff – Canada, 4-8/July (2010).

- PREZENSZKY, A. C., COSTA, L. C., AMBROSIO, J. D., HAGE Jr., E.,

xi

ÍNDICE DE ASSUNTOS

Pag.

BANCA EXAMINADORA...i

AGRADECIMENTOS...iii

RESUMO...v

ABSTRACT...vii

PUBLICAÇÕES...ix

SUMÁRIO...xi

ÍNDICE DE TABELAS...xiii

ÍNDICE DE FIGURAS...xv

SÍMBOLOS E ABREVIAÇÕES...xxv

1 INTRODUÇÃO...1

1.1 Conceitos Gerais...1

1.2 Objetivos...3

2 CONCEITOS FUNDAMENTAIS E REVISÃO DA LITERATURA REVISÃO DA LITERATURA...5

2.1 Conceitos gerais...5

2.1.1 Poli(tereftalato de butileno) – PBT...5

2.1.2 Terpolímero Acrilonitrila Estireno Butadieno – ABS...6

2.1.3 Blendas Poliméricas...8

2.1.4 Tenacificação de polímeros...10

2.1.5 Morfologia de fases...14

2.1.6 Microrreologia na formação de blendas poliméricas ...15

2.1.7 Cristalinidade em blendas poliméricas imiscíveis...19

2.1.8 Extrusão por meio de dupla rosca...21

2.1.9 Degradação de polímeros...29

2.1.10 Revisão bibliográfica...32

3 MATERIAIS E MÉTODOS...39

3.1 Materiais...39

3.1.1 Poli(tereftalato de butileno) – PBT...39

3.1.2 Acrilonitrila Estireno Butadieno – ABS...39

xii

3.2.1 - Processamento em extrusora...39

3.2.2 Caracterização...47

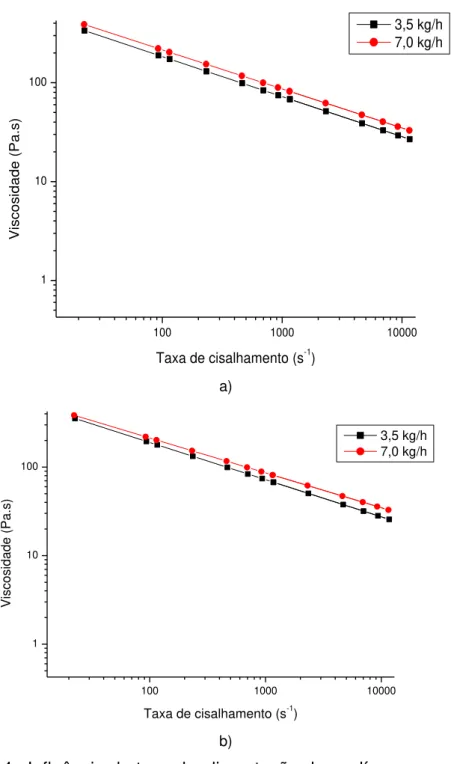

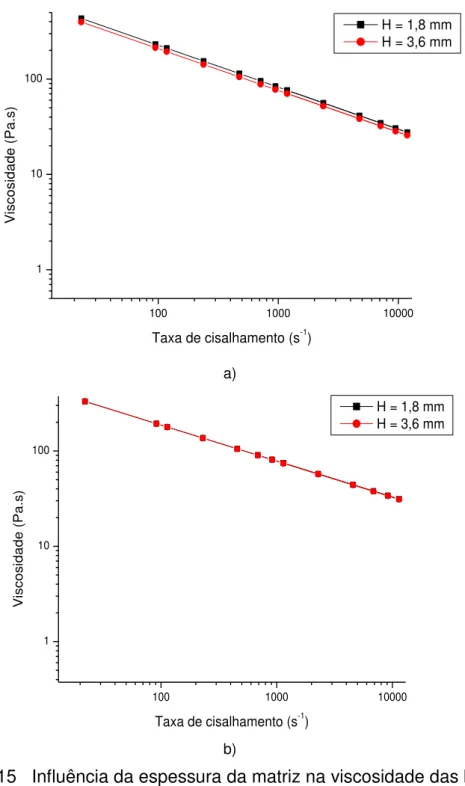

3.2.2.1 Caracterização Reológica da blenda binária PBT/ABS...47

3.2.2.2 Caracterização Mecânica da blenda binária PBT/ABS...48

3.2.2.2.1 Ensaio de impacto Izod...48

3.2.2.2.2 Ensaio de tração...48

3.2.2.3 Caracterização Térmica da blenda binária PBT/ABS...48

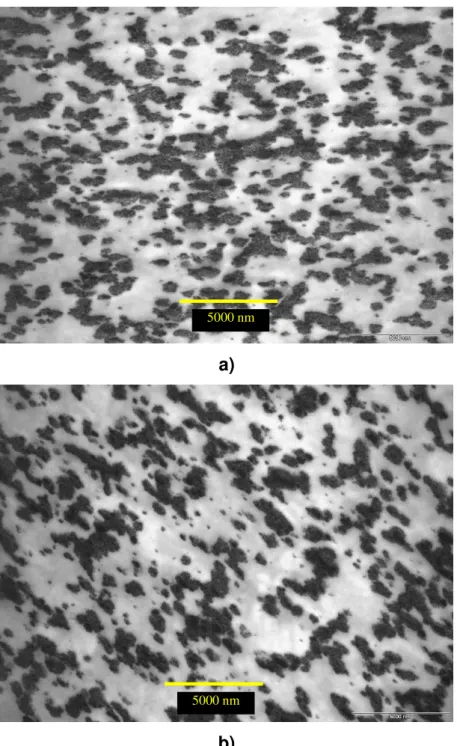

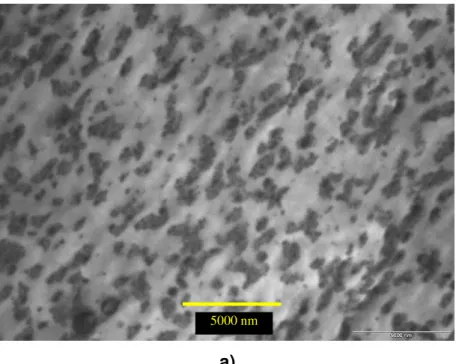

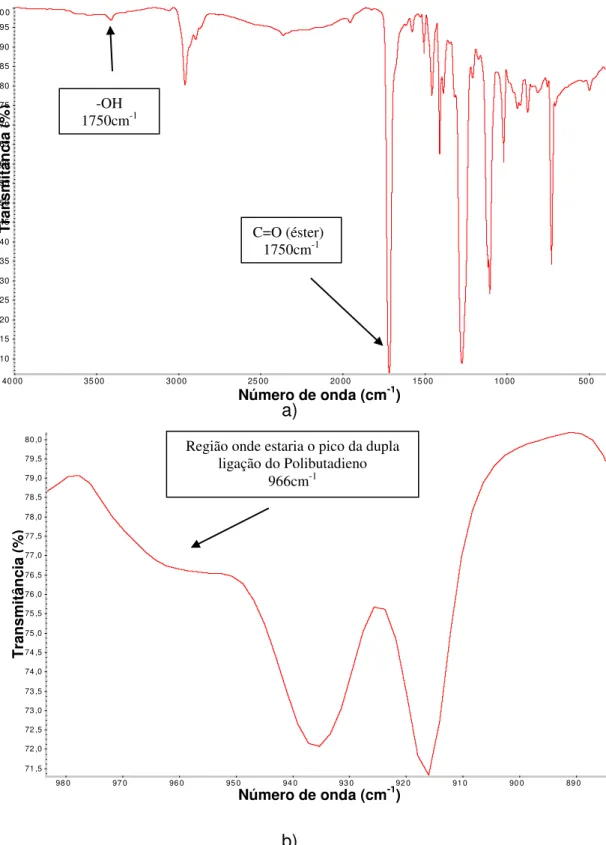

3.2.2.4 - Caracterização Morfológica da blenda binária PBT/ABS...49

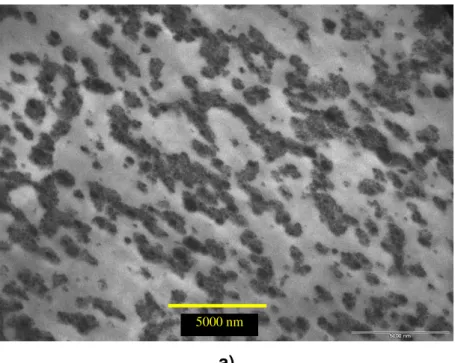

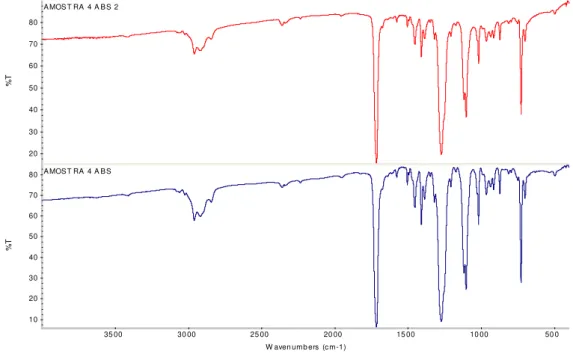

3.2.2.5 Estudo da degradação das blendas...50

3.2.2.5.1 Processamento em Reômetro de Torque – HAAKE...50

3.2.2.5.2 Degradação do ABS em misturador interno HAAKE...51

3.2.2.5.3 Degradação do PBT em HAAKE...54

3.2.2.5.4 Degradação dos Componentes após mistura em HAAKE...55

4 RESULTADOS E DISCUSSÕES...57

4.1 Ensaio de resistência ao impacto Izod...57

6.2 Ensaio de tração...64

4.3 Reometria capilar...68

4.4 Calorimetria Exploratória Diferencial...74

4.5 Caracterização morfológica...81

4.6 Estudos de degradação dos componentes puros e após sua mistura...100

4.6.1 Degradação controlada em Reômetro de Torque...100

4.6.2 Degradação das blendas processadas em Extrusora de rosca dupla....111

5 CONCLUSÕES...115

6 REFERÊNCIAS BIBLIOGRÁFICAS...117

APÊNDICE A...123

APÊNDICE B...131

APÊNDICE C...143

xiii

ÍNDICE DE TABELAS

Pag. Tabela 3.1 - Resumo das variáveis de processo estudadas...42 Tabela 3.2 - Formação do código de identificação das blendas processadas em extrusora de rosca dupla...47 Tabela 3.3 - Condições utilizadas no processamento dos polímeros e das blendas em reômetro de torque a 275C...51 Tabela 4.1 - Resultados de DSC do PBT...78

Tabela 4.2 - Resultados de DSC das amostras processadas com diferentes rotações de rosca...79

Tabela 4.3 - Resultados de DSC das amostras processadas com diferentes comprimentos da matriz...79

Tabela 4.4 - Resultados de DSC das amostras processadas com diferentes ângulos de defasagem entre os blocos de malaxagem...79

Tabela 4.5 - Resultados de DSC das amostras processadas com diferentes taxas de alimentação dos polímeros...80

Tabela 4.6 - Resultados de DSC das amostras processadas com diferentes espessuras da matriz...80

xiv

xv

ÍNDICE DE FIGURAS

Pag. Figura 2.1 - Unidade repetitiva da estrutura molecular do poli(tereftalato de butileno)(PBT)...5 Figura 2.2 - Representação da característica química do ABS por meio das unidades repetitivas de cada um de seus constituintes...6 Figura 2.3 - Representação esquemática da morfologia do ABS e suas fases principais. Observam-se partículas da fase rica em poli(butadieno) de 0,1 a 1,0

μm dispersas em uma matriz de SAN. A cor azul representa o poli(butadieno) e

xvi

xvii

xviii

xix

xx

xxi

xxii

xxiii

xxv

SÍMBOLOS E ABREVIAÇÕES

ABS - Acrilonitrila Butadieno Estireno (Terpolímero) ACN - Acrilonitrila

ARA - Absorbância no infravermelho de um determinado pico relativa ao pico da acrilonitrila

B - Largura da partícula

C - Concentração da solução utilizada no ensaio de viscosidade intrínseca Ca - Número capilar

D - Diâmetro de uma gota ou da partícula de uma fase dispersa De - Diâmetro de equilíbrio

Dmax - Tamanho final da fase dispersa

DPc - Pressão entre a saída das roscas e a entrada do cabeçote de extrusão DPe - Pressão na entrada da região de mistura dos blocos de discos

misturadores

DPs - Pressão na saída da região de mistura dos blocos de discos misturadores

DSC - Calorimetria Exploratória Diferencial DTA - Análise térmica diferencial

EDK - Energia necessária para quebra do volume da gota EPDM - Etileno-Propileno Dieno Monômero (Borracha)

ERDCI - Extrusora com Rosca Dupla Corotacional e Interpenetrante FT-IR - Espectroscopia no Infravermelho com Transformada de Fourier GPC - Cromatografia por exclusão de partículas

H - Altura ou espessura de uma matriz com seção transversal tipo placas paralelas

HIPS - Poliestireno de alto impacto

KB45/5/14 - Bloco com 5 discos misturadores defasados angularmente de 45° entre si e comprimento total de 14 mm

xxvi

KB90/5/14 - Bloco com 5 discos misturadores defasados angularmente de 90° entre si e comprimento total de 14 mm

L - Comprimento de uma matriz com seção transversal tipo placas paralelas, ou comprimento de um capilar ou comprimento de uma extrusora.

Lp - Comprimento da partícula

L/D - Relação do comprimento dividido pelo diâmetro de uma extrusora, ou da seção de uma extrusora ou ainda de um capilar.

MET - Microscopio Eletrônico de Transmissão

MGE - Metacrilato de metila-co-metacrilato de glicidila-co-acrilato de etila MM - Massa molecular

n - Índice de pseudoplasticidade de um fluido que segue a lei das potências p - Razão de viscosidades entre a fase dispersa e a matriz polimérica PA - Poliamida

PB - Polibutadieno

PBT - Poli(tereftalato de butileno) PC - Policarbonato

PE - Polietileno

PET - Poli(tereftalato de etileno) PMMA - Polimetilmetacrilato PP - Polipropileno

PPO – Poli(óxido de fenileno)

Pr - Probabilidade de que uma colisão resulte em coalescência PS - Poliestireno

PVC - Poli(cloreto de Vinila)

R - Raio da gota sendo deformada SAN - Estireno-Acrilonitrila (Copolímero)

SEBS – Copolímero em bloco de Estireno(butileno-co-etileno)estireno Tg - Temperatura de Transição Vítrea

TGA - Análise de Termogravimetria Tk - Temperatura de cristalização,

Tkm - Temperatura de cristalização da matriz,

xxvii

Tm1 - Temperatura do primeiro pico de Fusão no segundo aquecimento do PBT Tm2 - Temperatura do segundo pico de Fusão no segundo aquecimento do TTFD - Temperatura de Transição Dúctil Frágil

t é o tempo médio de passagem da solução,

t0 - Tempo médio de escoamento de um solvente através de um viscosímetro em um ensaio para medir viscosidade de soluções diluídas,

VI - Viscosidade Intrínsica solução de PBT em Fenol/1,1,2,2-Tetracloroetano 1KB45/5/14-2PM - Geometria de uma ERDCI com 1 bloco de misturadores tipo KB45/5/14 e dois blocos pré-misturadores KB45/5/42

1KB90/5/14-2PM - Geometria de uma ERDCI com 1 bloco de misturadores tipo KB90/5/14 e dois blocos pré-misturadores KB45/5/42

4KB45/5/14-2PM - Geometria de uma ERDCI com 4 blocos de discos misturadores tipo KB45/5/14 e dois blocos pré-misturadores KB45/5/42 4KB45/5/42-2PM - Geometria de uma ERDCI com 4 blocos de discos misturadores tipo KB45/5/42 e dois blocos pré-misturadores KB45/5/42 4KB90/5/14-2PM - Geometria de uma ERDCI com 4 blocos de discos misturadores tipo KB45/5/90 e dois blocos pré-misturadores KB45/5/42

ΔHk - Entalpia de cristalização medida no DSC

ΔHm - Entalpia de fusão medida no DSC

σ - Tensão interfacial entre uma partícula de uma fase dispersa e uma matriz

12

- Tensão de cisalhamento

Фd - Fração volumétrica da fase dispersa

- Taxa de cisalhamento

ηd - Viscosidade da fase dispersa

1 INTRODUÇÃO 1.1 Conceitos Gerais

A utilização de blendas poliméricas surgiu como alternativa ao desenvolvimento de novos sistemas poliméricos para alcançar propriedades diferenciadas daquelas obtidas pelos polímeros ou copolímeros já existentes. A mistura entre polímeros permite combinar as propriedades dos polímeros constituintes da blenda de maneira a alcançar uma ou mais propriedades desejadas. Uma das utilizações mais empregadas das blendas poliméricas é a de promover a tenacificação de polímeros frágeis. Neste caso, o polímero a ser modificado é misturado com outros polímeros que apresentam alta capacidade de deformação como os elastômeros, as borrachas termoplásticas ou até mesmo com outros termoplásticos modificados.

O principal meio de mistura de polímeros visando a obtenção de blendas poliméricas é por meio da mistura no estado fundido, sendo que o processamento em extrusoras de dupla rosca tem se mostrado o mais adequado, tanto em produtividade quanto em qualidade da mistura. Extrusoras de rosca dupla funcionam como misturadores contínuos intensivos e podem ser cilíndricas ou cônicas, co-rotacionais ou contra-rotacionais e interpenetrantes ou não. Durante o processamento em extrusoras de rosca dupla os polímeros estão sujeitos a diversos tipos de fluxo (cisalhante, elongacional, misto) nos elementos de rosca (condução e malaxagem) e na matriz de extrusão.

2

dos parâmetros de processo na morfologia e propriedades finais da blenda também é complexa e menos explorada do que sistemas poliméricos mais simples

Uma blenda que vem sendo estudada e que apresenta grande interesse científico e tecnológico é a blenda Poli(tereftalato de butileno)/copolímero acrilonitrila-butadieno-estireno [1-9]. O PBT é um poliéster semicristalino, com excelentes propriedades como alta rigidez e dureza, resistência à abrasão e à solventes e de rápida cristalização. Porém apresenta baixa resistência ao impacto quando ensaiado com entalhe mesmo na temperatura ambiente, além de apresentar comportamento geralmente frágil em baixas temperaturas. O processo de tenacificação do PBT que vem sendo estudado há alguns anos por diferentes grupos de pesquisa [2-6] dá-se por meio da adição do termoplástico modificado com borracha, o copolímero acrilonitrila-butadieno-estireno (ABS). A composição estudada que apresentou os melhores resultados foi PBT/ABS 70/30 em massa, com e sem adição de compatibilizante. Em seu trabalho de doutorado Ambrósio [1] analisou a influência dos parâmetros de processo na morfologia e nas propriedades finais da blenda PBT/ABS compatibilizadas in situ com o terpolímero metacrilato de

metila-co-metacrilato de glicidila-co-acrilato de etila (MGE) e verificou que a presença do compatibilizante estabiliza a morfologia da blenda evitando a aglomeração ou a coalescência da fase dispersa reduzindo a influência dos parâmetros de extrusão na morfologia da blenda. Apesar de promover a tenacificação eficiente do PBT, o compatibilizante dificultou a observação da influência dos parâmetros de processamento na morfologia das blendas, pois promove modificações nos componentes da blenda através de reações in situ

durante a mistura.

3

avaliação da influência dos parâmetros de processo na morfologia fica dificultada.

Portanto, este trabalho representa a continuidade dos estudos desenvolvidos pelo grupo de tenacificação de polímeros do DEMa/UFSCar principalmente do trabalho de doutoramento de Ambrósio [1] já que as blendas binárias analisadas foram processadas durante a obtenção das blendas utilizadas naquele trabalho.

1.2 Objetivos

O presente trabalho visa estudar e compreender como os parâmetros de extrusão e as geometrias da rosca e da matriz influenciam no comportamento de blendas PBT/ABS processadas em extrusora de rosca dupla co-rotacional interpenetrante. Como o principal intuito da blenda é o de promover a tenacificação do PBT, a principal propriedade estudada e utilizada como base para as investigações é a resistência ao impacto, tanto a temperatura ambiente quanto a baixas temperaturas.

Como as propriedades de impacto em blendas dependem não somente da morfologia, mas também da capacidade da matriz em se deformar e da fase dispersa em disparar os mecanismos de microdeformação, a avaliação da degradação dos polímeros durante o processamento também é investigada. Além do estudo da degradação dos polímeros, é realizada a análise da morfologia. Todos os resultados são utilizados para correlacionar os efeitos do processamento e cada uma das variáveis no processo de tenacificação do PBT de maneira obter uma condição de processo otimizada.

5

2 CONCEITOS FUNDAMENTAIS E REVISÃO DA LITERATURA 2.1 Conceitos Fundamentais

2.1.1 Poli(tereftalato de butileno) – PBT

O PBT é um homopolímero pertencente a classe dos poliésteres termoplásticos que possui a estrutura química e molecular representada na Figura 2.1. O PBT é um polímero semicristalino e muitas de suas propriedades se devem a sua cristalinidade como altíssima resistência química e a água, elevada resistência ao calor e manutenção de propriedades mesmo quando sujeito a altas temperaturas, alta rigidez e dureza e altas resistência mecânica sob tração ou flexão [10].

Apresenta também ductilidade relativamente elevada, ótimo acabamento superficial, boa lubricidade, ótimas propriedades elétricas e resistência ao risco. É utilizado em diversos setores da indústria como automotivo, eletroeletrônico, eletrodométicos, ferramentas, equipamentos esportivos, de fibras e outros [10]. Sua aplicação, no entanto, é limitada quando se necessita de resistência ao impacto em peças onde estão presentes cantos vivos ou variações de espessura abruptas. Uma maneira de aumentar sua resistência ao impacto com entalhe é lhe incorporar algum tipo de borracha. Outra limitação do PBT é a elevada temperatura de transição dúctil-frágil, relacionada à sua temperatura de transição vítrea (Tg) ser próximo à 60°C.

C

O O

C O CH O

( )

n

2 CH2 CH2 CH2

PBT

6

2.1.2 Terpolímero Acrilonitrila Estireno Butadieno – ABS

O ABS tem sido usado como modificador de impacto para polímeros, em diversas blendas poliméricas comerciais. A copolimerização de estireno e de acrilonitrila em presença do elastômero polibutadieno favorece a formação de uma morfologia de uma fase elastomérica, dispersa em uma matriz termoplástica de estireno e acrilonitrila (SAN). O ABS apresenta na realidade uma característica de blenda polimérica obtida em reator. Sua estrutura química pode ser representada pela presença dos componentes através da Figura 2.2, apesar deste tipo de representação não mostrar as características moleculares reais deste terpolímero.

CH2 CH

( )

C N

X ( CH2 CH )y ( CH2 CH CH CH2 )Z

Acrilonitrila Estireno Butadieno

Figura 2.2 Representação da característica química do ABS por meio das unidades repetitivas de cada um de seus constituintes.

O ABS pode ser obtido por meio da polimerização por emulsão do copolímero estireno-co-acrilonitrila, SAN, na presença de um látex de elastômero polibutadieno, ou por polimerização em massa dos monômeros estireno-acrilonitrila dissolvidos em uma solução de polibutadieno. Diferentes tipos e condições de polimerização podem originar diferenças na morfologia das partículas da fase borrachosa, na massa molar final da matriz SAN e na interface com diferentes graus de enxertia polibutadieno-g-SAN. Isto faz do ABS um terpolímero, com características de blenda polimérica obtida em reator, bastante versátil em suas aplicações. [11]

7

superiores a 50%em massa no copolímero ABS. A Figura 2.3 apresenta uma representação esquemática da morfologia do ABS obtida por emulsão.

Figura 2.3 Representação esquemática da morfologia do ABS e suas fases principais. Observam-se partículas da fase rica em poli(butadieno) de 0,1 a 1,0 μm dispersas em uma matriz de SAN. A cor azul

representa o poli(butadieno) e a cor cinza representa o SAN(fase contínua e inclusões nas partículas de poli(butadieno)). [12]

8

É utilizado como um modificador de impacto termoplástico com características reológicas de relativa baixa viscosidade quando comparado a modificadores de impacto elastoméricos, que favorecem sua incorporação em outros termoplásticos. Além disso, ele melhora as propriedades mecânicas de impacto, sem afetar muito a resistência termomecânica do termoplástico.

2.1.3 Blendas Poliméricas

As blendas poliméricas são definidas como misturas de pelo menos dois polímeros ou copolímeros [13]. Tal mistura pode ser miscível, quando há homogeneidade em nível molecular, ou imiscível, quando ocorre separação de fases. A miscibilidade é definida pela termodinâmica da mistura e depende de vários fatores como quantidade dos componentes, afinidade química entre os componentes, temperatura da mistura e outros. As blendas poliméricas ainda podem ser classificadas em compatíveis ou incompatíveis que indicam se a mistura gera um material com propriedades adequadas às necessidades ou não, respectivamente. Caso as propriedades (mecânicas, térmicas, reológicas) atinjam valores satisfatórios a blenda será considerada compatível. Em muitos casos, blendas incompatíveis que não apresentariam boas propriedades são compatibilizadas por meio da introdução de agentes que fazem com que o material final alcance as propriedades desejadas. Blendas incompatíveis que passaram pelo processo de compatibilização são conhecidas como ligas

poliméricas, expressão traduzida do inglês (Polymer Alloys) e que deriva da

metalurgia.

9

outras podem ser alteradas misturando polímeros. Ao combinar as propriedades, pode ser evitado o desenvolvimento de novos polímeros cujas propriedades contemplem os valores necessários, reduzindo assim os elevados custos de tais desenvolvimentos.

Apesar da mistura sempre visar alteração específica de propriedades, a presença de um segundo componente modifica outras propriedades cuja alteração pode ser indesejada. Como exemplo é possível citar as blendas em que o aumento da resistência ao impacto é a propriedade desejada. Neste caso, geralmente é introduzido um componente com baixa rigidez e temperatura de transição vítrea como os elastômeros. Apesar de aumentar a resistência ao impacto, a introdução deste componente pode levar a redução no módulo de elasticidade, resistência à tração e dureza em relação ao polímero puro. Portanto, um dos objetivos almejados quando são misturados dois polímeros é o de alterar a propriedade desejada com o mínimo de mudança das outras propriedades.

Como já mencionado, várias propriedades podem ser alteradas por meio da mistura entre polímeros, dentre elas, o maior campo de aplicação das blendas poliméricas é a obtenção de materiais com elevada resistência ao impacto. Portanto, neste caso, a compatibilidade das blendas é avaliada principalmente por meio de ensaios que comprovem aumentos na tenacidade, sendo que na maioria das vezes os ensaios de impacto são os mais utilizados. Os métodos de mistura de polímeros para a preparação das blendas são diversos, como a mistura mecânica no estado fundido, dissolução de ambos os polímeros em um solvente comum, mistura de um componente com o látex do outro, dissolução de um componente no monômero do outro componente com posterior polimerização deste (HIPS) [13]. Porém, devido ao seu baixo custo e elevada produtividade o processo mais utilizado comercialmente é a mistura mecânica no estado fundido, com destaque para as extrusoras de rosca dupla, que têm se evidenciado como os equipamentos que promovem melhores misturas entre os polímeros.

10

tenacificado e a fase dispersa rica no componente de maior tenacidade. Para que sejam disparados os mecanismos de deformação anteriormente citados, o tamanho e a distribuição da fase dispersa devem ser adequados à matriz a ser tenacificada, portanto o processamento é crítico para gerar a morfologia adequada. Nem sempre o tamanho ótimo da fase dispersa é o mesmo para diferentes polímeros e esse fato deve ser levado em conta na etapa de seleção dos componentes e na etapa de processamento.

2.1.4 Tenacificação de polímeros

A tenacidade é descrita como a capacidade que um material tem de resistir à fratura absorvendo energia e é expressa geralmente como o trabalho realizado para criar uma determinada área de superfície de fratura [14]. Portanto, o conceito de tenacificar polímeros consiste em aumentar a capacidade da matriz em absorver mais energia sob deformação antes da fratura. O principal meio de absorção de energia sob deformação para os termoplásticos é a deformação plástica. Polímeros que conseguem se deformar plasticamente apresentam fratura dúctil e podem apresentar comportamento tenaz.

11

utilizadas (dimensões do corpo-de-prova, características do entalhe, velocidade e temperatura do ensaio). [15]

A deformação em polímeros ocorre por meio de alguns mecanismos, como o microfibrilamento sob tensão (“multiple crazing”) e o escoamento por bandas de cisalhamento (“shear yielding”). Na maioria dos casos os dois mecanismos ocorrem simultaneamente, mesmo que o polímero deforme preferencialmente por um ou pelo outro mecanismo. A função da fase dispersa é a de disparar esses mecanismos de deformação possibilitando que a matriz se deforme aumentando a energia necessária para ocorrer fratura. É importante considerar que a fase responsável por absorver energia por meio de deformação é a da matriz e que se a matriz não é capaz de apresentar estes mecanismos, a introdução de uma fase borrachosa será pouco ou nada efetiva no aumento da tenacidade.

12

Figura 2.4 Micrografia de amostra polimérica demonstrando a ocorrência de microfibrilas [16]

Na tenacificação de materiais em que o microfibrilamento é o mecanismo preferencial de deformação como o poliestireno de alto impacto (HIPS), as partículas borrachosas interagem de diferentes maneiras com as micro cavidades. No início ocorre a cavitação das partículas maiores de borracha gerando núcleos de desenvolvimento das micro trincas. Durante seu crescimento, as micro cavidades encontram outras partículas de borracha que evitam que estas cresçam até o tamanho crítico; além disso, as partículas de borracha também apresentam microfibrilas que aliviam a tensão das microfibrilas da matriz.

13

de uma estrutura esferulítica para uma estrutura cristalina fibrilar [15]. A Figura 2.5 apresenta uma micrografia em que é observada a deformação por banda de escoamento.

Figura 2.5 Micrografia de amostra polimérica demonstrando a ocorrência de deformação por bandas de cisalhamento. [16]

Portanto, como o escoamento sob cisalhamento é mais estável e possibilita uma maior deformação da matriz, na tenacificação de polímeros semicristalinos é desejável que o microfibrilamento sob tensão seja suprimido, ocorrendo preferencialmente o escoamento por cisalhamento. Tal situação é alcançada por meio da mudança do estado planar de deformação para o estado planar de tensão na região da frente de trinca. Essa mudança é gerada pela cavitação interna das partículas de borracha.

A cavitação interna das partículas de borracha em polímeros tenacificados ocorre quando um estado triaxial de tensão na ponta de uma trinca induz deformação nas partículas de borracha que pode resultar na formação de vazios internos na partícula ou descolamento da partícula na interface com a matriz [17]. A cavitação é considerada um importante fator iniciador do microescoamento sob cisalhamento para polímeros que apresentem este mecanismo de deformação. É importante notar que a cavitação em si não apresenta grande capacidade de dissipar energia, porém possibilita que os mecanismos de dissipação citados sejam iniciados.

14

2.1.5 Morfologia de fases

O processo de tenacificação é dependente da eficiência com que a fase borrachosa consegue disparar os mecanismos de deformação da matriz. A eficiência desta tenacificação depende, além das características físicas e químicas dos componentes, da quantidade de fase borrachosa e da interação entre os componentes, da microestrutura ou morfologia das fases formadas pelos dois componentes. Em sistemas poliméricos multifásicos, a forma com que os polímeros se organizam durante a obtenção destes sistemas é conhecida por morfologia de fases e é a morfologia que influencia o comportamento físico e mecânico do referido sistema polimérico.

Em blendas poliméricas imiscíveis ou multifásicas são vários os tipos de morfologia, podendo se apresentar de maneira co-contínua ou como uma matriz com fase dispersa, sendo que a fase dispersa pode ter formato elipsoidal, esférico, cilíndrico, em forma de tiras, e apresentar tamanhos variados, com partículas com submícrons e até partículas com algumas centenas de mícrons [18]. A morfologia é definida durante o processamento e durante o resfriamento da blenda.

Em blendas que apresentam morfologia de fase dispersa, como é o caso das blendas PBT/ABS, alguns fatores morfológicos são importantes para determinar qual a efetividade da fase dispersa em promover a tenacificação da matriz. É importante considerar que as propriedades da própria matriz são determinantes para o comportamento da blenda, já que a deformação da matriz é a maior responsável pela absorção de energia durante a deformação e ruptura do material.

Em relação à morfologia, parâmetros como tamanho mínimo de partícula, distância entre partículas, morfologia interna de partículas grandes, distribuição do tamanho das partículas e distribuição das partículas na matriz afetam as propriedades da blenda e devem ser estudados especificamente para cada blenda, já que muitas vezes os valores ótimos destes parâmetros são diferentes para cada sistema.

15

tamanho depende do tipo de mecanismo preferencial de micro deformação e até da espessura do corpo-de-prova ensaiado. Quando o mecanismo preferencial de deformação é o microfibrilamento sob tensão, o tamanho das partículas costuma ser superior em relação ao das partículas de blendas cuja matriz se deforme preferencialmente por bandas de escoamento por cisalhamento. No primeiro caso, partículas maiores podem cavitar sob campos de tensão inferiores aos de partículas menores, disparando mais rapidamente o microfibrilamento. Esta diferença pode ser observada nos casos da tenacificação do Poliestireno, que apresenta microfibrilamento sob tensão como mecanismo de deformação e que necessita de partículas de diâmetro

entre 1 e 2 μm e das Poliamidas que se deformam por bandas de escoamento sob cisalhamento e cujas partículas de fase dispersa devem apresentar

diâmetros de 0,2 a 0,3 μm [14]. Em ambos os casos, partículas com tamanhos

inferiores aos citados levam à redução na resistência ao impacto, pois as partículas ficam mais resistentes à cavitação necessitando maiores tensões para que cavitem, apresentando menor eficiência de tenacificação.

2.1.6 Microrreologia na formação de Blendas Poliméricas

O estudo da microrreologia visa prever as propriedades reológicas macroscópicas de um sistema de fase dispersa por meio da variação de forma e tamanho dos elementos constituintes da mistura. A grande importância da microrreologia não é de possibilitar melhorias no fluxo ou na processabilidade das blendas, mas principalmente correlacionar as condições de mistura com a morfologia, que em ultima análise determina as propriedades finais da blenda. [19]

16

Alguns modelos para compreender quais e como os parâmetros do processamento afetam o tamanho da fase dispersa foram propostos. Um deles foi proposto por Taylor ao verificar que quando o tamanho das gotas de fase dispersa são grandes o suficiente ou quando a taxa de deformação é alta, ocorre quebra das gotas. Segundo Taylor, os fatores que governam a quebra das gotas são a razão de viscosidades, o tipo de fluxo (cisalhante ou elongacional) e o número capilar.

A razão de viscosidade é definida conforme a equação 2.1:

p = (ηd/ηm) 2.1

Em que, ηd é a viscosidade da fase dispersa e ηm é a viscosidade da matriz.

A razão de viscosidades (p) é determinante no processo de quebra das gotas sendo que, para vários autores, o valor de p para que ocorra quebra de partículas em fluxo cisalhante está restrito a um intervalo de valores entre, aproximadamente, 0,004 e 3,5. Para valores acima de 3,5, a viscosidade da fase dispersa é muito mais alta e a matriz não é capaz de deformar as partículas, pois as forças viscosas não são suficientes para superar a tensão superficial que mantém a gota estável. Já quando o valor de p é muito pequeno, a gota é deformada, porém não quebra.

O número capilar é definido conforme a equação 2.2

CamR/ 2.2

Em que, ηm é a viscosidade da matriz,

é a taxa de cisalhamento (a multiplicação destes dois parâmetros representa a tensão de deformação), R é

o raio da gota e σ é a tensão interfacial, em que a razão R/σ representa a

influência das forças interfaciais.

17

E Ca[(19p16)/(16p16)] 2.3

Em que, Ca é o número capilar e p é a razão de viscosidades;

D(LpB)/(Lp B) 2.4

Em que L é o comprimento da partícula e B é a largura da partícula.

Segundo Taylor, no momento da quebra D e E tem valores aproximados de 0,5. Conforme visto na equação de E, a viscosidade da matriz, o raio da gota, a taxa de cisalhamento, a tensão interfacial e a razão de viscosidades são fatores determinantes no mecanismo de quebra das partículas da fase dispersa.

Em fluxo cisalhante o número capilar crítico é baixo apenas quando p está em torno de 1,0, tornando-se muito elevado quando o valor de p é aumentado ou diminuído.

Já para fluxos elongacionais o processo de quebra é muito mais eficiente, sendo que o número capilar crítico permanece muito menor para um amplo intervalo de valores de razão de viscosidade em relação ao fluxo puramente cisalhante. Uma das dificuldades de prever a morfologia das blendas em extrusoras de rosca dupla é que durante o processamento os polímeros estão sujeitos tanto a fluxos cisalhantes quanto elongacionais, dificultando sua previsão.

Além do mecanismo de quebra direta de uma gota estável, em que esta gota se quebra gerando outras menores, existe ainda outro mecanismo de quebra. Neste outro mecanismo, a gota é deformada até adquirir um formato de fibrila. Esta fibrila é então desintegrada gerando uma série de finas partículas de fase dispersa. Este mecanismo é conhecido por instabilidade senoidal da fibrila.

18

formavam a fibrila. Um esquema deste mecanismo é apresentado na Figura 2.6.

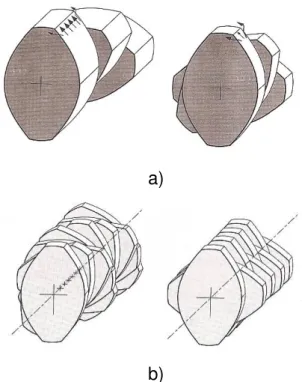

Figura 2.6 Desenho esquemático das instabilidades da fibrila [17].

Conforme Tomika, o tempo requerido para que ocorra a quebra por meio da instabilidade da fibrila é função da tensão interfacial, da razão de viscosidades e do diâmetro inicial da fibrila. O tamanho final da fase dispersa também foi estimado por Taylor, conforme a equação 2.5.

) 4 4 19 ( ) 1 ( 4 p p D m máx 2.5

Em que σ é a tensão interfacial, p é a razão de viscosidades, ηm é a

viscosidade da matriz e é a taxa de cisalhamento.

Para que o tamanho final da fase dispersa possa ser estimado com maior aproximação à realidade, o efeito de coalescimento das partículas da fase dispersa também deve ser levado em consideração. O coalescimento ocorre quando duas partículas colidem durante o processamento e se juntam para formar uma partícula de maior diâmetro. Este processo ocorre ao mesmo tempo em que há quebra das partículas, ou seja, o tamanho final das partículas de fase dispersa depende do balanço entre os processos de quebra e coalescimento. Para a obtenção de partículas finas, é necessário que a quebra das partículas seja eficiente e que o coalescimento seja reduzido.

19

coalescência. Após certo tempo de processamento os processos de quebra e coalescimento entram em equilíbrio e neste ponto o diâmetro de equilíbrio foi estimado por Tokita, conforme a equação 2.6.

2 12 12 4 24 d DK r d r e E P P d 2.6

Em que, 12 é a tensão de cisalhamento, σ é a tensão interfacial, EDK é a

energia para quebra do volume, Фd é a fração volumétrica da fase dispersa e Pr é a probabilidade de que uma colisão resulte em coalescência.

No caso de blendas em que é utilizado um compatibilizante, a contribuição da tensão interfacial é muito reduzida, pois o compatibilizante age aumentando a interação entre as gotas de fase dispersa e a matriz, estabilizando as gotas e evitando a coalescência.

2.1.7 Cristalinidade em blendas poliméricas imiscíveis

Um dos fatores que tem grande influência nas propriedades das blendas é a cristalinidade do componente polímérico cristalizável. O estudo da cinética de cristalização em blendas pode ser dividido entre blendas miscíveis ou imiscíveis; entre as imiscíveis, pode haver aquelas em que a matriz seja cristalizável e a fase dispersa seja amorfa, ou a matriz seja amorfa e a fase dispersa seja cristalizável ou ainda as duas fases sejam cristalizáveis. No caso de blendas imiscíveis, fatores como estrutura e massa molar dos componentes, composição da blenda, tipo e grau de dispersão das fases no estado fundido, interação entre as fases, história térmica da blenda e condições de cristalização afetam propriedades como densidade de nucleação, taxa de crescimento de esferulitos, taxa de cristalização, grau de cristalinidade e morfologia da fase cristalina [20]. Como a blenda deste trabalho é imiscível e a fase cristalizável é a matriz, apenas esta condição é comentada a seguir.

20

cargas, impurezas, fase cristalina não fundida, cada uma com uma energia de ativação típica, referente ao super-resfriamento, necessária para a formação de um núcleo ativo com tamanho crítico. Quando o super-resfriamento é suficientemente grande para atingir a energia de ativação da heterogeneidade de menor energia, é iniciada a cristalização primária, que se espalha para todo o material cristalizável por meio de nucleação secundária.

Como as heterogeneidades que levam à nucleação da matriz são as mesmas do polímero puro, a temperatura de cristalização (Tkm) da matriz não difere muito da temperatura de cristalização do polímero puro (Tk). Assim como a Tkm, alguns princípios do comportamento de cristalização do polímero puro são os mesmos para estas blendas. Entre eles podem ser citadas a temperatura de utilizada na fusão (quanto maior a temperatura menor a quantidade de partículas não fundidas) e a temperatura de cristalização isotérmica (grau de super-resfriamento).

Apesar destas semelhanças, o comportamento de cristalização nas blendas discutidas pode ser alterado devido a dois fenômenos: migração de impurezas durante a mistura no estado fundido e atividade nucleante da interface [20]. A migração das heterogeneidades para a fase amorfa pode reduzir a quantidade de núcleos de cristalização, diminuindo a densidade de nucleação na fase cristalina. A migração ocorre caso a energia livre da impureza na segunda fase seja menor do que na interface entre as fases. Alguns fatores afetam a probabilidade de que haja migração de heterogeneidades como quantidade de segunda fase, tempo e intensidade de mistura no estado fundido e o potencial químico entre as duas fases no estado fundido.

21

Após iniciada a cristalização, a presença de partículas de uma fase dispersa afeta o crescimento esferulítico da fase cristalizável, já que atuam como obstáculos físicos para o crescimento do esferulito. Quando uma frente de crescimento do esferulito encontra uma partícula da fase dispersa podem ocorrer basicamente três eventos: a rejeição da partícula para a região amorfa interesferulítica, a oclusão das partículas e a deformação destas partículas, sendo que todos estes efeitos causam um aumento na energia necessária para o crescimento dos esferulitos.

A taxa de crescimento é afetada principalmente pela temperatura de cristalização. Caso a cristalização ocorra em altas temperaturas, menor a força motriz que leva ao crescimento de esferulitos, reduzindo a taxa de crescimento; porém, quanto maior a temperatura, menor a viscosidade das partículas dispersas e mais facilmente estas são rejeitadas, diminuindo a energia para o crescimento e aumentando a taxa de crescimento. Portanto, a composição da blenda torna-se importante para a taxa de crescimento, pois quanto mais partículas de fase dispersa, maior é a energia necessária para o crescimento e menor a taxa de crescimento.

De maneira geral, a morfologia da fase cristalina é fortemente afetada pela densidade de nucleação, pela taxa de crescimento dos esferulitos e pela quantidade de fase dispersa, que na realidade afeta todos os parâmetros da cristalização.

2.1.8 Extrusão por meio de extrusora dupla rosca

Extrusoras são os equipamentos de processamento de polímeros mais utilizados industrialmente, com maior destaque para as extrusoras de rosca simples. Apesar disso, a utilização de extrusoras com duas ou mais roscas vem crescendo devido a certas características que as tornam mais adequadas em alguns tipos de processamento do que a extrusora de rosca simples.

22

sofreu grandes desenvolvimentos tecnológicos na constituição mecânica da máquina e também nas teorias científicas de mistura aplicadas ao processo especificamente. A primeira extrusora rosca dupla usada para o processamento de polímeros foi desenvolvida em 1930 na Itália por Roberto Colombo, e era do tipo co-rotacional. Outro italiano, Carlo Pasqueti, desenvolveu a contra-rotacional. Inicialmente as extrusoras com rosca dupla apresentavam muitos problemas mecânicos; posteriormente, com a solução destes problemas, ela foi introduzida no mercado e alcançou uma sólida posição na indústria de transformação de polímeros.

As extrusoras dupla rosca podem ser classificadas, de acordo com a direção de rotação, como contra ou co-rotacionais. Além disso, podem ser classificadas, conforme a proximidade entre as roscas, em separadas, tangenciais ou interpenetrantes, sendo que as interpenetrantes podem ser classificadas como parcialmente ou totalmente interpenetrantes.

Na Figura 2.7 estão esquematizadas as roscas co-rotacional e contra-rotacional:

(A) (B)

Figura 2.7 Sentidos de rotação de roscas duplas: A) co-rotacionais e B) contra rotacionais.[21]

Cada uma das combinações de roscas citadas apresenta uma característica, sendo que as diferenças entre elas podem ser maiores do que em relação à extrusora de rosca simples, porém de maneira geral as principais diferenças entre extrusoras dupla rosca e extrusoras mono rosca são em relação ao transporte de material.

23

estado fundido e nas extrusoras de dupla rosca os materiais são carregados por deslocamento positivo, em alguns casos funcionando como bombas, podendo ser alimentados na forma de grânulos, pós, líquidos e outros materiais com diferentes formatos.

O preenchimento da rosca também é diferente nos dois tipos de extrusora, sendo que na extrusora de rosca simples o canal é totalmente preenchido com o material fundido sob pressão, enquanto na extrusora rosca dupla, ocorre preenchimento parcial dos canais e aumento da pressão nas regiões onde são colocadas restrições.

Outra diferença importante é a complexidade do fluxo, que nas extrusoras dupla rosca é muito maior do que na extrusora de rosca simples. Essa complexidade de fluxo, principalmente o que ocorre na região interpenetrante das roscas de extrusoras interpenetrantes, é responsável pelas ótimas características de mistura, transferência de calor, capacidade de fusão, capacidade de desvolatização e controle da temperatura. A elevada complexidade de fluxo, por outro lado, dificulta a modelagem matemática, sendo difícil de prever a performance da extrusora de rosca dupla baseando-se

na geometria e condições de processo da extrusora e nas propriedades dos polímeros [22].

Uma maneira encontrada para contornar este problema foi o desenvolvimento de roscas modulares, em que o perfil geométrico da rosca pode ser alterado utilizando diferentes elementos de rosca de maneira a adequar a geometria da rosca ao sistema a ser processado.

24

Figura 2.8 Elementos de condução e mistura de uma rosca dupla Werner Pfleiderer.[21]

25

a)

b)

Figura 2.9 Blocos de malaxagem com diferentes larguras a) e ângulos de defasagem b). [22]

Em relação ao ângulo de defasagem dos discos, é possível afirmar que blocos de discos defasados com ângulos entre 0º e 90º apresentam característica de condução positiva de material uma vez que é formado um canal em que o material é levado para frente. Já blocos com discos defasados com 90º, apresentam característica de condução neutra, uma vez que não é formado um canal e o material tende a ficar estacionado por mais tempo sofrendo a ação dos discos. Já os blocos de fluxo reverso (ângulos de defasagem entre -90º e 0º) apresentam característica de condução negativa, levando o material para trás, funcionando como elemento de restrição do fluxo.

26

região está sujeito a altas tensões cisalhantes e elongacionais, favorecendo a mistura dispersiva.

Em elementos cujos discos são mais estreitos uma maior quantidade de material consegue passar pela região de alta tensão com menor efeito dispersivo, porém como o fluxo é dividido várias vezes onde ocorre um elevado efeito distributivo. [22]

As extrusoras dupla rosca co-rotacionais totalmente interpenetrantes e auto-limpantes tiveram grande desenvolvimento com a união da Werner e da Pfleiderer na Alemanha. A primeira extrusora de rosca dupla interpenetrante foi desenvolvida na década de 1940 por Erdmenger e desenvolvida e comercializada por Werner & Pfleiderer na década de 1950. Estas roscas são modulares e apresentam diferentes módulos de transporte e mistura. Neste tipo de rosca, o fundido descreve um movimento no formato de 8 ao passar de uma rosca para a outra nos elementos de condução gerando uma boa homogeneização.

27

Figura 2.10 Influência das variáveis geométricas dos elementos de condução de uma extrusora rosca dupla co-rotacional e interpenetrante, sobre as funções de mistura (distribuição), dispersão

(cisalhamento) e condução [21].

28

Figura 2.12 Influência do ângulo entre os discos misturadores de uma extrusora rosca dupla co-rotacional e interpenetrante, sobre as funções de mistura (distribuição), dispersão (cisalhamento) e condução [21].

Além das variáveis do processo (taxa de alimentação, rotação da rosca, posição ou local de alimentação dos polímeros) e da geometria da rosca, o tipo de matriz utilizado também influencia no desenvolvimento da morfologia da blenda. A região de entrada da matriz apresenta fluxo elongacional significativo que leva a modificações na morfologia da fase dispersa podendo inclusive alterar totalmente o formato e o tamanho da fase dispersa. Além disso, o fluxo elongacional faz com que as moléculas dos polímeros se alinhem preferencialmente na direção longitudinal em relação ao fluxo e, conforme o tempo que as moléculas levam para relaxar e o comprimento da região paralela da matriz, esse relaxamento pode ocorrer dentro da matriz ou fora, gerando inchamento do extrudado.

29

No processamento realizado por meio da extrusora de rosca dupla, a blenda polimérica está sujeita a fluxos diversos tanto ao longo das roscas quanto na matriz de extrusão. Os diferentes fluxos são responsáveis pela incorporação de componentes à blenda, gerando as propriedades finais, sejam elas morfológicas, mecânicas ou reológicas.

As propriedades finais dependem da dispersão e do tamanho de partículas da fase dispersa de um polímero no outro e normalmente esse controle é complicado devido à falta de controle das variáveis durante o processamento.

2.1.9 Degradação de polímeros

Degradação polimérica, de uma maneira geral, pode ser compreendida como uma coleção de processos que degradam os polímeros, deteriorando suas propriedades e aparência [23]. Tais processos geram mudanças nos polímeros, alterando sua estrutura. Os processos de degradação polimérica são vários e na maioria das vezes atuam ao mesmo tempo. Dentre os principais tipos de degradação é possível citar: térmica (uma vez que os polímeros são moléculas orgânicas muito suscetíveis a variações de temperatura), mecânica, oxidativa, por radiação, química e biológica.

A degradação em polímeros é caracterizada pelo ataque e muitas vezes pela quebra de suas ligações químicas. Este ataque sempre se inicia na ligação química mais vulnerável do polímero e seu início praticamente determina qual será seu desenvolvimento [23]. Para que ocorra esse ataque alguma fonte de energia deve estar presente, como a energia térmica.

30

degradativo, que levam a diferentes reações de propagação que geram diferentes produtos de degradação. Portanto, cada polímero apresenta seu processo degradativo em função do tipo de degradação que esteja sofrendo (térmica, oxidativa, mecânica). Os processos degradativos mais comuns são: quebra aleatória da cadeia, depolimerização, formação de ligações cruzadas, eliminação de grupamento lateral, substituição, reações entre grupos lateriais.

Esta discussão será focada na degradação termomecânica que é o principal mecanismo de degradação presente no processamento de polímeros no estado fundido e na degradação oxidativa, quais suas conseqüências para a estrutura e as propriedades dos polímeros e quais os métodos de avaliação do processo de degradação. Não serão enfatizadas as reações químicas envolvidas neste processo.

Durante a etapa de processamento no estado fundido, o polímero está sujeito a altas taxas de deformação e altas temperaturas. A degradação proveniente das altas taxas de deformação sofridas pelo polímero em um equipamento de processamento (extrusoras, injetoras, misturadores) geralmente levam a quebras na cadeia polimérica com conseqüente redução da massa molecular do polímero [24].

O efeito da temperatura na degradação durante o processamento pode tanto ser benéfico quanto acelerar o processo degradativo. Pode reduzir a degradação mecânica uma vez que quanto maior a temperatura menor a viscosidade do polímero e menor será sua resistência ao fluxo, reduzindo assim a degradação mecânica. Porém, a partir de certa temperatura específica para cada polímero, a degradação térmica passa a ocorrer, acelerando o processo degradativo.

31

maneira de observar a degradação de polímeros é analisar a presença de carbonilas e hidroxilas que são formadas devido à presença de oxigênio.

No caso de blendas poliméricas a avaliação dos efeitos do processamento na degradação dos polímeros é ainda mais complexa. Cada polímero apresenta um comportamento de degradação, sendo mais ou menos resistente aos fatores listados acima. É necessário ainda, levar em conta que a degradação de um dos polímeros pode acelerar a degradação do outro. No caso de blendas de termoplásticos com elastômeros insaturados, as insaturações são pontos preferenciais de reações de degradação e podem gerar grupamentos reativos que poderão atacar o termoplástico reduzindo sua vida útil [23]. Sabendo da deficiência de estabilidade de um dos polímeros da blenda, o processamento pode ser adaptado para que este polímero não seja tão exposto a condições degradativas.

No caso do processamento em extrusoras dupla rosca modulares e com a possibilidade de diferentes pontos de alimentação, é possível alimentar o polímero menos estável mais à frente para que fique por menos tempo sujeito ao calor e ao cisalhamento. Como a rosca é modular é possível ainda, desenvolver um perfil de rosca utilizando menos elementos que imponham alta deformação após o ponto de alimentação deste polímero.

Estes cuidados devem ser tomados pois a degradação de um dos componentes ou dos dois leva a diversas alterações na estrutura e propriedade dos componentes, alterando assim as propriedades da blenda.

Existem diversas maneiras de acompanhar e de avaliar a degradação polimérica. Dentre eles, os mais utilizados são: análise termogravimétrica (TGA), análise térmica diferencial (DTA), cromatografia de permeação de gel (GPC), cromatografia gasosa, espectroscopia de absorção no infravermelho, viscosimetria de soluções diluídas.

32

Já para polímeros que se degradem com o consumo de insaturações, estes podem ser avaliados por técnicas que identifiquem grupamentos químicos, como a cromatografia gasosa e a espectroscopia de absorção no infravermelho.

Além disso, uma vez que a degradação leva a mudanças nas propriedades dos polímeros, esta pode ser acompanhada por meio de medições diretas de suas propriedades afetadas pelas mudanças. Entre estas medidas estão ensaios mecânicos, avaliação de mudança de cor e opacidade, ensaios reológicos. Normalmente, indícios de degradação são apresentados justamente quando são avaliadas as propriedades e se torna necessário recorrer às técnicas citadas anteriormente para uma melhor compreensão dos mecanismos e produtos de degradação gerados.

No caso de blendas poliméricas, a degradação de cada componente deve ser levada em conta. No caso de blendas de fase dispersa cujo processo de tenacificação é desejado, degradações nos polímeros durante o processamento podem afetar a viscosidade dos componentes alterando a razão de viscosidades o que leva a mudanças no processo de quebra da fase dispersa gerando mudanças na morfologia da blenda. Outro problema é que, caso haja degradação da matriz, esta pode apresentar uma redução na capacidade de se deformar, reduzindo o efeito de tenacificação. No caso da degradação da fase dispersa, sua capacidade de disparar os mecanismos de deformação na matriz pode ser reduzida.

2.1.10 Revisão Bibliográfica

33

extrusão e de moldagem por injeção são determinantes nas propriedades das blendas. Foi observado que os três tipos de ABS promoveram aumento na resistência ao impacto com entalhe quando acima de 30% em massa da blenda, porém cada tipo de ABS influenciou com intensidade diferente a tenacificação. O aumento na resistência ao impacto pôde ser observado até temperaturas de –30º C. As condições de extrusão e moldagem foram extremamente determinantes nas propriedades finais. Com um aumento na temperatura, ocorre um aumento na relação de viscosidades do PBT e do ABS tornando grosseira a fase dispersa de ABS na matriz de PBT, levando a uma baixa melhoria na resistência ao impacto. Quando moldada em altas temperaturas, ocorreu diminuição na resistência ao impacto e aumento na temperatura de transição frágil-dúctil.

As perdas nas propriedades são mais evidentes quando a relação entre viscosidades do PBT e do ABS é maior, como é o caso do ABS-50. Neste caso, um aumento na temperatura leva a uma pobre dispersão do ABS e conseqüentemente diminuição da resistência ao impacto e aumento na temperatura frágil-dúctil. Os outros dois tipos de ABS proporcionaram ótima tenacificação do PBT com excelentes propriedades mesmo sem a utilização de compatibilizantes. Em relação às variáveis de processo estudadas, foi verificado que blendas processadas em altas temperaturas apresentaram piores resultados, fato que os autores atribuíram a um aumento na razão de viscosidades com pior dispersão das partículas de ABS e degradação da matriz de PBT reduzindo sua capacidade deformacional. Foi verificado também que extrusoras de rosca dupla são mais eficientes no processo de mistura dos polímeros.

Em outro trabalho, Hage e colaboradores [3] verificaram a influência da adição do ABS no comportamento de fusão e cristalização do PBT. Foi verificado que os valores de Temperatura de fusão cristalina (Tm) e na Entalpia

de fusão (ΔHm) não foram alterados em relação ao PBT puro. Porém foi

verificado que no resfriamento houve queda na Temperatura de cristalização

(Tk) e na entalpia de cristalização (ΔHk), indicando que houve redução na

34

reduzida enquanto a taxa de crescimento dos esferulitos aumentou nas blendas em relação ao PBT puro. Em relação à redução da taxa de nucleação, os autores destacaram que a presença do ABS pode aumentá-la por facilitar a nucleação heterogênea devido à energia interfacial entre as partículas de ABS e a matriz, ou então reduzi-la por aumentar a viscosidade da blenda e reduzir a mobilidade das moléculas de PBT. Neste caso o efeito predominante pareceu ser o segundo. Ambrósio [1] verificou para blendas ternárias de PBT/ABS/MGE que, de maneira geral, as variáveis do processo que possam levar a um aumento da degradação da matriz de PBT (maiores tempos de residência, maior velocidade de rotação da rosca) e que induzem a uma menor viscosidade da blenda favorecem o aumento da cristalinidade pelas razões já citadas. Verificou também que a espessura da matriz do cabeçote também influenciou o grau de cristalinidade do PBT sendo que para menores espessuras a cristalinidade foi maior, fato atribuído à maior orientação das cadeias.

35

da morfologia, enquanto para as blendas compatibilizadas a morfologia permaneceu muito semelhante à das blendas após a extrusão.

Hale e colaboradores [6] verificaram a influência da viscosidade do PBT na morfologia e propriedades finais das blendas. Foi identificado que dispersões mais finas de ABS, maiores valores de resistência ao impacto e reduções na temperatura frágil-dúctil foram obtidas para blendas cuja viscosidade do PBT era maior. Portanto, variáveis do processo que possam interferir na viscosidade do PBT como temperatura, velocidade de rotação e tempo de residência irão, provavelmente afetar as propriedades finais e a morfologia das blendas.

Bassani e colaboradores [25] estudaram os efeitos do processamento em blendas de PP/SEBS. Foi verificado que em relação à velocidade de rotação da rosca, blendas processadas com maiores rotações apresentaram os melhores resultados de resistência ao impacto mesmo sem reduzir o tamanho médio da fase dispersa em relação às blendas processadas com menores rotações. Os autores atribuíram o aumento na resistência ao impacto à melhor distribuição das partículas na matriz, reduzindo a distância interpartículas nas blendas processadas com maior rotação. Os autores afirmam que otimizando a distância interpartículas a matriz adquire maior capacidade de absorver energia com conseqüente aumento da resistência ao impacto. Em relação à taxa de alimentação, os autores verificaram que para maiores taxas de alimentação foram obtidas blendas com melhor desempenho. Os autores afirmaram que maiores taxas de alimentação levam a melhores condições de mistura. Tal fato pode ser atribuído ao maior preenchimento do canhão levando a uma mistura mais efetiva dos componentes.

36

processamento já que o compatibilizante estabiliza a fase dispersa evitando o coalescimento, conforme verificado por Ambrósio [1]. Além disso, na maioria dos trabalhos as análises de propriedades mecânicas foram realizadas somente em corpos-de-prova injetados [4], [5]. O processo de injeção altera de maneira drástica a morfologia das blendas em relação àquelas observadas após a extrusão como foi verificado em vários trabalhos [1], [4], [5].

O trabalho mais recente e mais completo na investigação da influência dos parâmetros do processo de extrusão nas propriedades finais de blendas PBT/ABS foi realizado por Ambrósio [1]. Nele, o autor estudou a influência de diversas variáveis do processo e parâmetros geométricos da rosca e da matriz de extrusão na morfologia e propriedades de blendas binárias de PBT/ABS e compatibilizadas por meio de extrusão reativa na presença do terpolímero acrílico MGE. O autor focou a caracterização nas blendas compatibilizadas e obteve resultados muito interessantes sobre como o processo pode alterar significativamente as propriedades da blenda. Em relação à resistência ao impacto e transição frágil-dúctil das blendas o autor verificou que os melhores resultados foram obtidos com menores velocidades de rotação, maiores vazões, discos de malaxagem mais estreitos e matrizes com menores comprimentos.