SISTEMA DE DESENVOLVIMENTO DE SISTEMAS DE DISTRIBUIÇÃO

SUBSISTEMA NORMAS EESTUDOS DE MATERIAIS E EQUIPAMENTOS DE DISTRIBUIÇÃO

CÓDIGO TÍTULO FOLHA

E-313.0047 REATOR EXTERNO COM CAPACITOR E IGNITOR INCORPORADO

PARA LÂMPADA A VAPOR DE SÓDIO ALTA PRESSÃO

1/19

1. FINALIDADE

Fixar as exigências mínimas relativas à fabricação e ao recebimento de reatores para instalação ao tempo, baixa perda, alto fator de potência, com capacitor e ignitor incorporados, sem tomada para relés fotoelétricos ou fotoeletrônicos, de maneira a assegurar o correto funcionamento da lâmpada a vapor de sódio alta pressão e métodos pelos quais devem ser ensaiados.

2. ÂMBITO DE APLICAÇÃO

Aplica-se às Agências Regionais, aos fabricantes e fornecedores da Celesc Distribuição S.A. e demais usuários.

3. ASPECTOS LEGAIS

a) Portaria n° 454, de 01 de dezembro de 2010 do INMETRO;

b) Norma Brasileira NBR 13593:2011 da ABNT;

c) Regulamento Específico para uso da etiqueta nacional de Conservação de Energia – ENCE / INMETRO, em sua última revisão;

d) critérios para a Concessão do Selo Procel de Economia de Energia a Reatores Eletromagnéticos para Lâmpadas a Vapor de Sódio – PROCEL/ELETROBRÀS, em sua última revisão;

4. CONCEITOS BÁSICOS

Para efeitos desta Especificação aplicam-se as definições contempladas no item 3 da NBR 13593.

5. DISPOSIÇÕES GERAIS

5.1. Identificação

5.1.1. O reator deve ser provido de placa de identificação fabricada em material resistente à corrosão, fixada na tampa inferior do invólucro, gravada de forma legível e indelével, compatível com sua vida útil, na qual deve constar no mínimo o seguinte:

a) nome ou marca do fabricante;

b) tipo do reator: externo;

c) tipo de lâmpada a que se destina: vapor de sódio;

d) potência da lâmpada em watts;

e) perda elétrica máxima em watts;

f) tensão nominal de alimentação em Volts: 220V;

g) fator de potência;

h) corrente nominal de alimentação em Ampères;

i) frequência nominal em Hertz: 60Hz;

j) material do condutor do enrolamento: cobre ou alumínio;

k) elevação de temperatura (∆t) e temperatura final do enrolamento (tw) em graus Celsius;

m) esquema de ligação;

n) prazo de garantia (ex: Jul/2010);

o) os terminais de aterramento (se houver algum) devem ser identificados pelo símbolo,

ou . Esses símbolos não podem ser inscritos em parafusos ou em outras peças que possam ser removidas com facilidade.

5.1.2. O capacitor deve apresentar identificação legível e indelével, compatível com sua vida útil, na qual deve constar, no mínimo, o seguinte:

a) nome ou marca do fabricante;

b) capacidade nominal de tolerância em micro Faraday;

c) tensão nominal em Volts;

d) temperaturas nominais máximas e mínimas em graus Celsius;

e) data de fabricação (mês/ano);

f) horas de funcionamento: 30.000 hs (mínimo).

5.1.3. O ignitor deve apresentar identificação legível e indelével, na qual deve constar no mínimo o seguinte:

a) nome ou marca do fabricante;

b) tipo de lâmpada a que se destina: vapor de sódio AP;

c) potência nominal da lâmpada em watts;

d) tensão de alimentação em Volts;

f) data de fabricação (mês/ano);

g) frequência de alimentação: 60 Hz;

h) pico de tensão (kV);

i) símbolo de alta tensão conforme a NBR 11467;

j) capacitância máxima de carga (pF).

5.2. Características Construtivas

5.2.1. Invólucro

5.2.1.1. Os reatores externos devem ser providos de invólucro com espessura mínima de 1,21mm, devidamente selado de forma a torná-lo resistente à penetração de umidade.

5.2.1.2. O invó1ucro do reator, quando em posição normal de uso, não deve apresentar cavidade ou reentrância que permita o acúmulo de água. Não deve apresentar arestas ou cantos vivos e quaisquer outras imperfeições.

5.2.1.3. O invólucro deve ser de aço carbono 1010 e apresentar, internamente, acabamento anticorrosivo.

5.2.1.4. O invólucro e a alça de fixação devem ser galvanizados a quente, conforme ABNT NBR 6323.

5.2.1.5. Os reatores externos devem ter alça de fixação, conforme Anexo 7.1. A solda da alça de fixação ao invólucro deve ser contínua em todo perímetro de contato.

5.2.1.6. O formato da caixa do reator pode ser octogonal, quadrado ou circular.

5.2.1.7. O capacitor e o ignitor devem estar instalados no interior do invólucro do reator.

5.2.1.9. A tampa inferior, em material metálico ou polimérico, deve garantir o grau de proteção exigido no subinciso 5.3.1.9. Esta tampa não pode se desprender do invólucro do reator sem auxílio de ferramental adequado.

5.2.2. Cabos de Ligações

5.2.2.1. Os reatores devem ser providos de cabos condutores para as ligações à rede elétrica e à lâmpada. No caso de reatores externos, os cabos para a rede devem estar próximos da alça de fixação e os cabos para ligação à lâmpada devem estar no lado oposto.

5.2.2.2. O reator não deve vir com blocos de conexão para as ligações. A saída dos condutores de ligação deve ser feita através de buchas isolantes de passagem.

5.2.2.3. Os reatores devem ser providos de quatro cabos condutores, obedecendo a convenção de cores para ligação:

a) vermelho para rede;

b) preto para comum da rede;

c) branco para contato central da carga;

d) novamente preto para comum da carga.

5.2.2.4. Os cabos condutores devem ser próprios para uso ao tempo, isolação PVC ou EPR, mínimo de 105°C – 750V, comprimento de 300mm do lado da carga e 1200mm do lado da rede. Demais características conforme tabela 1 abaixo:

Tabela 1: Seção Mínima dos Cabos Condutores

POTÊNCIA DA LÂMPADA (W) SEÇÃO MÍNIMA (mm)

70 a 100 1,0

101 a 400 1,5

5.2.2.5. Os cabos condutores devem suportar duas vezes o peso do reator sem se desprenderem do invólucro. A conformidade é verificada de acordo com o subinciso 5.4.3.3.

5.3. Requisitos Específicos

5.3.1. Características Elétricas

5.3.1.1. Curto-circuito

Com tensão de 106% do valor nominal, os reatores não devem exceder os limites de corrente estabelecidos na tabela 2:

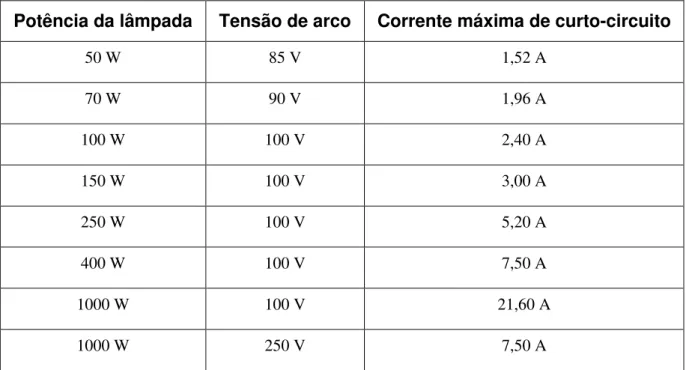

Tabela 2 – Limites Máximos de Corrente de Curto-circuito

Potência da lâmpada Tensão de arco Corrente máxima de curto-circuito

50 W 85 V 1,52 A

70 W 90 V 1,96 A

100 W 100 V 2,40 A

150 W 100 V 3,00 A

250 W 100 V 5,20 A

400 W 100 V 7,50 A

1000 W 100 V 21,60 A

1000 W 250 V 7,50 A

Figura 1 – Esquema de ligação para medição da corrente de curto-circuito

5.3.1.2. Fator de Potência

O fator de potência do reator, quando operando em tensão e freqüências nominais, deve ser igual ou superior a 0,93 para as potências de 70W e 100W, e igual ou superior a 0,94 para as potências de 150W, 250W e 400W.

A conformidade é verificada através da fórmula: FP = P / (U * I), onde:

FP = fator de potência

P = potência de alimentação em watts

U = tensão de alimentação em Volts

I = corrente de alimentação em Ampères

5.3.1.3. Corrente e Potência de Alimentação

A corrente de alimentação do reator não deve diferir mais que 10% da corrente nominal de alimentação, indicada na sua identificação.

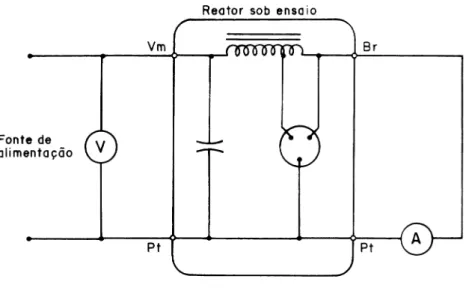

Figura 2– Circuito para medição de corrente e potência de alimentação

5.3.1.4. Potência Fornecida à Lâmpada

A potência obtida com o reator sob ensaio deve estar entre ± 3% do valor encontrado com reator de referência, para as potências de 100W a 1000W, e ± 4% para as potências inferiores a 99W, ou deve atender aos dados da folha característica da referida lâmpada, especificada na NBR IEC 60662.

Para verificar conformidade, determinar a potência da lâmpada na tensão de arco objetivo, conforme NBR IEC 60662, quando conectada de acordo com o circuito da figura 3 com reator alimentado em sua tensão e frequências nominais.

5.3.1.5. Perda dos Reatores

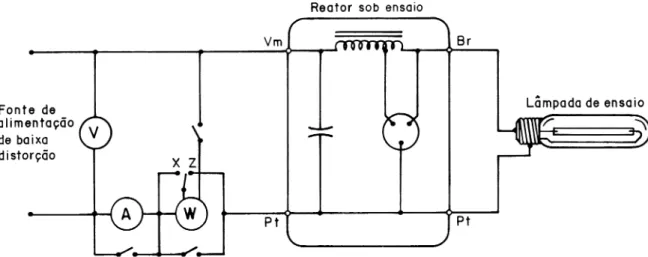

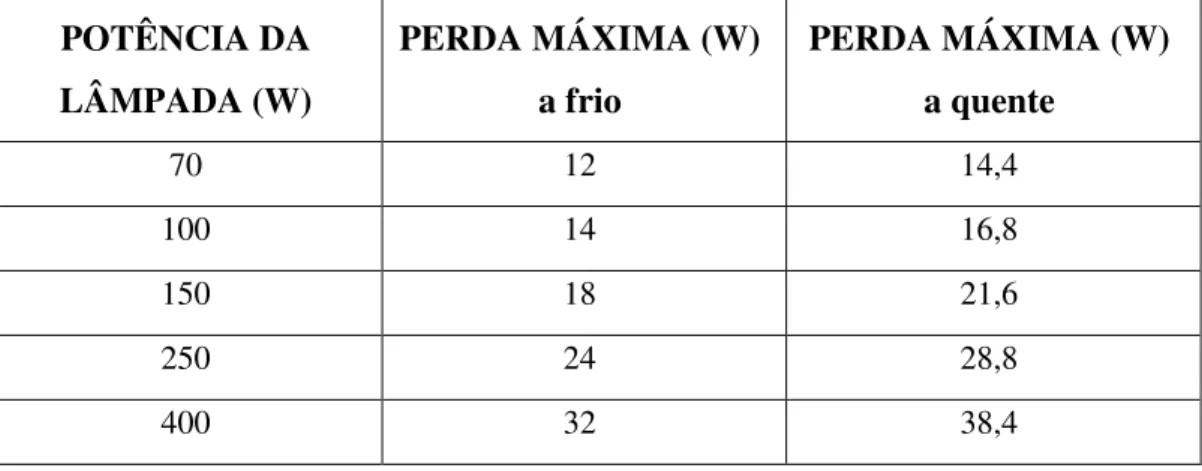

Os valores de perda máxima (Wp) devem atender a tabela 3.

Tabela 3 – Perdas Máximas nos Reatores

POTÊNCIA DA LÂMPADA (W)

PERDA MÁXIMA (W) a frio

PERDA MÁXIMA (W) a quente

70 12 14,4

100 14 16,8

150 18 21,6

250 24 28,8

400 32 38,4

As medições devem ser efetuadas, conforme a figura 4, circulando pelo reator a corrente nominal de lâmpada. A perda deverá ser medida a frio e a quente.

A medição a quente deverá ser realizada após o ensaio de ∆T, conforme subinciso 5.3.1.6

desta Especificação. A leitura deve ser coletada no máximo a 30 segundos após a desconexão da alimentação do reator em um ambiente entre 20º a 30ºC.

5.3.1.6. Elevação de Temperatura

Para reatores externos o valor da temperatura de enrolamento do reator (tw) e da elevação de temperatura máxima do reator ( t) deve permitir que o reator opere em temperatura ambiente de 40°C.

A elevação de temperatura no compartimento onde se alojam o capacitor e ignitor não deve ultrapassar 45°C ( t).

Verificar conformidade de acordo com os incisos 6.2.2, 6.2.3 e 6.2.4 da NBR 13593.

5.3.1.7. Resistência de Isolação

A resistência de isolação do reator não deve ser inferior a 2 M .

Para verificar tal conformidade, aplicar entre as partes vivas interligadas e o invólucro do reator uma tensão de 500 Vcc, no máximo 2 minutos após o ensaio de aquecimento. Fazer a leitura após 1 minuto da aplicação da tensão. Se o invólucro for isolante, envolver o reator com uma folha metálica e considerá-lo como invólucro.

5.3.1.8. Rigidez Dielétrica

Não deve ocorrer centelhamento ou perfurações na isolação do reator, quando submetido a uma tensão senoidal igual a duas vezes a tensão nominal de alimentação mais 2.000V (mínimo de 2.500V, 60Hz), aplicada entre as partes vivas interligadas e o invólucro, durante 1 minuto.

Utilizar, para o ensaio, um transformador de alta tensão projetado para que a corrente secundária de curto-circuito seja ≥ 200mA. O relé de sobrecorrente deve acionar com um

valor ≥ 15mA.

O valor eficaz da tensão de ensaio deve ser medido com tolerância de ± 3%.

Aplicar inicialmente uma tensão com valor não superior à metade da tensão especificada (1.250V) e, logo após, aumentá-la rapidamente ao valor prescrito acima.

5.3.1.9. Grau de Proteção contra Agentes Externos

Os reatores de uso externo devem possuir grau de proteção IP 33.

A conformidade verifica-se pelos ensaios constantes na NBR IEC 60529.

5.3.1.10. Durabilidade Térmica do Enrolamento

O fabricante deve especificar o valor da temperatura máxima de operação dos enrolamentos dos reatores.

A conformidade é verificada de acordo com subitem 6.6 da NBR 13593.

Após a realização dos ensaios de durabilidade térmica do enrolamento, os reatores não devem mais ser utilizados.

5.3.1.11. Resistência à Umidade

Esta verificação destina-se exclusivamente aos reatores externos.

Execução dos ensaios conforme o subitem 6.7 da NBR 13593.

5.3.1.12. Verificação de Descarga do Capacitor

Ao desligar o reator da fonte de alimentação, o capacitor deve possuir dispositivo que garanta a sua descarga.

A conformidade é verificada da seguinte forma: 1 minuto após desligar o reator da fonte de alimentação, medir com o voltímetro do lado dos terminais da rede. A tensão medida deve ser menor do que 50V.

5.3.1.13. Selo Procel

O modelo do reator em processo de homologação na Celesc D deverá constar na lista de produtos com selo procel, do corrente ano, emitida pela Eletrobrás.

Produto - CHP emitido pela Celesc Distribuição S.A.

A conformidade será verificada periódicamente no site www.eletrobras.gov.br/procel.

5.4. Ensaios

5.4.1. Generalidades

5.4.1.1. Ficam por conta do fabricante todas as despesas decorrentes da realização dos ensaios, previstos nesta Especificação, independentemente do local de sua realização.

5.4.1.2. A Celesc Distribuição S.A. poderá exigir a presença de um inspetor para acompanhar a realização dos ensaios de tipo, conforme a Especificação E-313.0045 - Certificação Técnica dos Ensaios de Equipamentos.

5.4.1.3. O fabricante deve propiciar, a suas expensas, todos os meios necessários, inclusive pessoal auxiliar, para que o inspetor possa certificar-se de que os reatores estejam de acordo com esta Especificação.

5.4.1.4. O inspetor deve ter acesso a todos os equipamentos, inclusive instrumentos e desenhos associados aos ensaios e deve certificar-se da sua aferição.

5.4.1.5. A Celesc Distribuição S.A. deve ser comunicada com, no mínimo, 15 dias de antecedência, a data em que os reatores estiverem prontos para a inspeção, conforme a Especificação E-313.0045 - Certificação Técnica dos Ensaios de Equipamentos.

5.4.1.6. Em qualquer fase da fabricação, o inspetor deve ter acesso durante as horas de serviço, a todas as partes da fábrica onde os reatores estejam sendo fabricados.

5.4.2. Ensaios de Tipo

5.4.2.1. Para homologação do produto e emissão do Certificado de Homologação do Produto - CHP junto à Celesc Distribuição S.A., é necessária a realização da avaliação industrial, conforme a Especificação E-313.0063 – Avaliação Industrial de Fornecedores e apresentação dos ensaios de tipo conforme a Especificação E-313.0045 - Certificação Técnica dos Ensaios de Equipamentos.

5.4.2.3. Em comum acordo com o Departamento de Engenharia e Planejamento Elétrico/Divisão de Engenharia e Normas - DPEP/DVEN da Celesc Distribuição S.A., os ensaios de tipo poderão ser realizados em laboratórios rastreados pela Rede Brasileira de Calibração - RBC, conforme a Especificação E-313.0045 - Certificação Técnica dos Ensaios de Equipamentos, ou poderão ser realizados nas instalações do fabricante. Em ambos os casos é obrigatória a presença do inspetor da Celesc Distribuição S.A.

Nesses casos, os certificados de calibração dos instrumentos utilizados durante os ensaios deverão ser apresentados ao inspetor da Celesc Distribuição S.A.

5.4.2.4. O fabricante deve fornecer três reatores para os ensaios das alíneas a até h e sete reatores para o ensaio da alínea i.

5.4.2.5. Os ensaios de tipo são os seguintes:

a) verificação do visual e dimensional;

b) ensaios das características elétricas de funcionamento:

- medição da corrente de curto-circuito, conforme subinciso 5.3.1.1. desta Especificação;

- medição do fator de potência, conforme subinciso 5.3.1.2. desta Especificação;

- medição da corrente e potência de alimentação, conforme subinciso 5.3.1.3. desta Especificação;

- medição da potência fornecida à lâmpada, conforme subinciso 5.3.1.4. desta Especificação;

- medição da perda do reator, conforme subinciso 5.3.1.5. desta Especificação;

c) ensaio de elevação de temperatura, conforme subinciso 5.3.1.6. desta Especificação;

d) ensaio de resistência de isolamento, conforme subinciso 5.3.1.7. desta Especificação;

f) ensaio de verificação do grau de proteção, conforme subinciso 5.3.1.9. desta Especificação;

g) ensaio de resistência à umidade, conforme, subinciso 5.3.1.11. desta Especificação;

h) verificação da descarga do capacitor;

i) ensaio de durabilidade térmica do enrolamento, conforme subinciso 5.3.1.10. desta Especificação.

5.4.2.6. Os reatores para o ensaio de durabilidade térmica do enrolamento devem diferir dos reatores normais de produção nos seguintes pontos:

a) os cabos de ligação devem ser trocados por cabos compatíveis com a temperatura de ensaio;

b) os capacitores, quando existirem, devem ser ligados ao reator fora da estufa, se necessário;

c) os ignitores devem ser retirados e, para dar a partida às lâmpadas, pode-se utilizar ignitores do tipo independente.

5.4.2.7. Os ensaios das alíneas f, g, i poderão ser realizados apenas na menor e na maior potência da família de reatores.

5.4.2.8. Os ensaios de tipo são considerados aprovados se todos os reatores satisfizerem as alíneas de a até h e, pelo menos, seis dos sete reatores atenderem a ABNT NBR 13593 para o ensaio de durabilidade térmica do enrolamento.

5.4.2.9. Os ensaios de tipo são considerados reprovados se 01 (um) reator falhar nas alíneas de a até h e, se 03 (três) reatores falharem no ensaio de durabilidade térmica do enrolamento.

5.4.2.10. Se 02 (dois) reatores falharem no ensaio de durabilidade térmica do enrolamento, deve-se repetir o ensaio com mais 07 (sete) reatores diferentes, não sendo permitida mais nenhuma falha.

presença do inspetor, salvo acordo contrário entre a Celesc Distribuição S.A. e o fabricante.

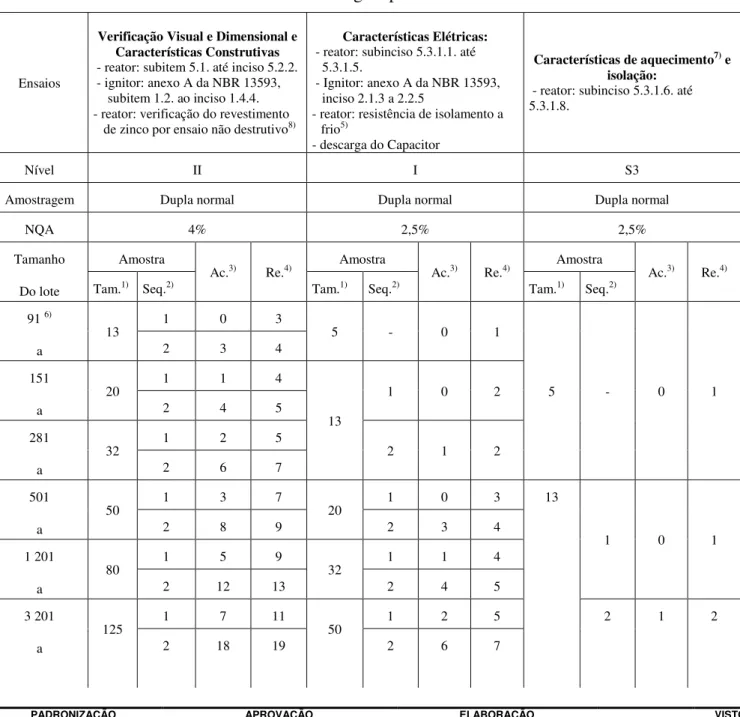

5.4.3.2. Os ensaios de recebimento de reatores, bem como a amostragem, devem estar de acordo com a tabela 4.

5.4.3.3. Além dos ensaios da tabela 4, em 03 (três) amostras, aplicar o ensaio de esforço nos cabos condutores. Unir os 4 condutores do reator e aplicar uma força de arrancamento no valor de duas vezes o peso do próprio reator, durante 1 minuto.

5.4.3.4. Após esse procedimento, o reator deve ser submetido ao ensaio de rigidez dielétrica do subinciso 5.3.1.8. Nenhuma amostra deverá ser recusada.

Tabela 4 – Amostragem para Ensaios de Recebimento

Ensaios

Verificação Visual e Dimensional e Características Construtivas

- reator: subitem 5.1. até inciso 5.2.2. - ignitor: anexo A da NBR 13593,

subitem 1.2. ao inciso 1.4.4. - reator: verificação do revestimento

de zinco por ensaio não destrutivo8)

Características Elétricas:

- reator: subinciso 5.3.1.1. até 5.3.1.5.

- Ignitor: anexo A da NBR 13593, inciso 2.1.3 a 2.2.5

- reator: resistência de isolamento a frio5)

- descarga do Capacitor

Características de aquecimento7) e

isolação:

- reator: subinciso 5.3.1.6. até 5.3.1.8.

Nível II I S3

Amostragem Dupla normal Dupla normal Dupla normal

NQA 4% 2,5% 2,5%

Amostra Amostra Amostra

Tamanho

Do lote Tam.1) Seq.2) Ac.

3) Re.4)

Tam.1) Seq.2) Ac.

3) Re.4)

Tam.1) Seq.2) Ac.

3) Re.4)

1 0 3

91 6)

a

13

2 3 4

5 - 0 1

1 1 4

151

a

20

2 4 5

1 0 2

1 2 5

281

a

32

2 6 7

13

2 1 2

5 - 0 1

1 3 7 1 0 3

501

a

50

2 8 9

20

2 3 4

1 5 9 1 1 4

1 201

a

80

2 12 13

32

2 4 5

1 0 1

1 7 11 1 2 5

3 201

a

125

2 18 19

50

2 6 7

13

1 11 16 1 3 7 10 001

a

200

2 26 27

80

2 8 9

1) Tam. - Tamanho da amostra.

2) Seq. - Seqüência: O algarismo 2 corresponde à segunda amostragem, que deve ser usada quando o número de defeitos (ou falhas) da primeira

amostragem for maior que Ac e menor que Re. As quantidades de peças defeituosas encontradas na primeira e segunda amostragem devem ser acumuladas (somadas). Se esta soma for igual ou menor que o segundo número de aceitação, o lote deve ser aceito. Sendo a soma igual ou maior que o segundo número de rejeição, o lote deve ser rejeitado.

3) Ac. - Aceitação: número de peças defeituosas (ou falhas) que ainda permite aceitar o lote.

4) Re. - Rejeição: número de peças defeituosas (ou falhas) que implica a rejeição do lote

5) Das peças submetidas ao ensaio de resistência de isolamento a frio, devem ser escolhidas as de menor valor para o ensaio de elevação de temperatura,

as quais devem ser submetidas aos ensaios de resistência de isolamento e tensão aplicada ao dielétrico enquanto quentes. Os resultados devem ser compatíveis com valores especificados nos inciso 5.3.1.7. e 5.3.1.8. desta Especificação.

6) Para os lotes até 90 ou superiores a 35 000 peças, deve haver comum acordo entre comprador e fabricante para o ensaio de recebimento.

7) Nos lotes acima de 90 peças, para o ensaio de temperatura, três peças devem ser ensaiadas em estufa e o restante à temperatura ambiente.

8) Para o ensaio de uniformidade do revestimento, devem ser separados dois invólucros vazios zincados. Estes invólucros devem ter a medida da

espessura da camada de zinco conforme subinciso 5.2.1.4. desta Especificação.

5.5. Lâmpada de Ensaio

5.5.1. As características elétricas das lâmpadas utilizadas nos ensaios devem seguir o item 14 da ABNT NBR 13593.

5.6. Reator de Referência

5.6.1. A identificação, as características construtivas, as características de funcionamento e os ensaios aplicados aos reatores de referência devem seguir as premissas do item 15 da ABNT NBR 13593.

5.7. Ignitores para Lâmpadas a Vapor de Sódio

5.7.1. Os requisitos gerais de desempenho, os requisitos específicos e os ensaios aplicados aos ignitores devem seguir o anexo A da ABNT NBR 13593.

5.8. Capacitores

5.8.2. O capacitor deve ser do tipo auto-regenerativo (auto-recuperante), usados em circuitos de lâmpadas de descarga, em altitudes até 2.000 m.

5.8.3. As características do circuito são:

a) corrente alternada para potência até 2,5kVA, inclusive;

b) capacitância maior ou igual a 0,1µF;

c) tensão nominal até 1000V, inclusive;

d) frequência de 60Hz.

5.8.4. O capacitor deve ser projetado para:

a) tensão nominal de 220V;

b) suportar uma elevação de temperatura de 45°C em relação à temperatura ambiente de 40°C.

5.8.5. Sob nenhuma hipótese pode ser impregnado com óleo askarel, conforme estabelecido pela Portaria Interministerial n° 19, de 29/01/81, do Ministério do Interior.

5.8.6. O invólucro do capacitor deve atender as seguintes características:

a) ser em material plástico

b) ter grau de proteção IP-33 (mínimo);

c) suportar temperatura de serviço de 85°C, no mínimo.

5.8.7. Os capacitores devem ser providos de cabos condutores ou terminais adequados à potência do capacitor. Os cabos devem ter seção nominal igual ou superior a 0,5mm2, e sua isolação deve ser compatível com os requisitos da tabela 1 do subinciso 5.2.2.4. desta Especificação.

5.9. Garantia

O reator deve ter garantia mínima de 5 anos, gravada de forma legível e indelével na sua placa de identificação, conforme alínea n do inciso 5.1.1. desta Especificação.

6. DISPOSIÇÕES FINAIS

6.1. Normas Recomendadas

NBR 11467 – Símbolos gráficos para uso em equipamentos

NBR 13593 – Reator e Ignitor para Lâmpada a Vapor de Sódio a Alta Pressão – Especificação e Ensaios

NBR IEC 60662 – Lâmpadas a Vapor de Sódio a Alta Pressão

NBR IEC 60529 – Graus de Proteção para invólucros de equipamentos elétricos (IP)

IEC 61048 – Auxiliaries for lamps – Capacitor for use in tubular fluorescent and other discharge lamp circuits – General and safety requeriments

IEC 61049 - Capacitor for use in tubular fluorescent and other discharge lamp circuits – Performance requeriments

E 313.0045 – Certificação Técnica dos Ensaios dos Equipamentos

E-313.0063 – Avaliação Industrial de Fornecedores

7. ANEXOS

7.1. Reator Externo para Lâmpada a Vapor de Sódio

ITEM POTÊNCIA CÓDIGO CELESC

1 70 16461

2 100 16114

3 150 14721

4 250 16283