Preparação de Massa

Processo via seca

Processo de Fabricação I

Produto Conformação Esmaltação

Matérias-primas Moagem Secagem Queima

A Seco

Prof. Edney Neves – IFPR – Câmpus Campo Largo – Curso Técnico em Cerâmica Aula 16

Processo via seca

Na indústria de cerâmica de revestimento destacam-se dois tipos de processos produtivos, classificados de acordo com o processo de preparação da massa, como:

•

Via seca

–

Possui as seguintes etapas: lavra; secagem; moagema seco; conformação, decoração e queima.

A secagem da matéria-prima é realizada naturalmente, expondo-a ao sol. A maior vantagem desse processo é o menor custo energético.

•

Via úmida

– Possui as seguintes etapas: mistura de váriasmatérias-primas, como por exemplo argilas, matérias fundentes, talco, carbonatos, que são moídas e homogeneizadas em moinhos de bola, em meio aquoso; secagem e granulação da massa em “spray dryer” (atomizador); conformação, decoração e queima.

A maior vantagem desse processo é não precisar esperar a secagem da argila pelo sol e por conseguir uma massa mais homogênea.

preparação de massa

Via úmida

x

Via seca

• Matérias-primas • Dosagem • Moagem a úmido

• Tanque com agitação mecânica • Atomização

• Estocagem de massa

• Matérias-primas • Secagem • Moagem a seco • Umidificação e granulação • Estocagem de massa

Processo via seca

• O processo via seca é adotado quando se empregam argilas extraídas diretamente da lavra com teores de

umidade moderadose que necessitam depoucas adições

de outros componentes;

• O processo consiste na moagem a seco das

matérias-primase nosucessivo ajuste da umidade dos pósmoídos

mediante o uso de umidificadores apropriados;

Processo via seca

Processo via seca

Vídeo 1. Processo de fabricação via seca. Fonte: Indústria Cerâmica Lume (50”).

Processo via seca

Vídeo 2. Processo de fabricação via seca. Fonte: Indústria Cerâmica Carmelo Fior. (3:35 min a 5:40 min).

Processo via seca

Vídeo 3. Processo de fabricação via seca. Fonte: Grupo Incefra.

Processo via seca

• Os equipamentos de moagem mais utilizados são

moinhos pendulares,moinho vertical a rolos emoinhos

martelos;

• Na moagem a seco, utiliza-se sobretudo o princípio de

cominuição dacompressão, acompanhado normalmente

pela presença simultânea daabrasão;

Moinho Pendular

Figura 2. Representação esquemática de um moinho pendular. Fonte: Preparazione Materie Prime e Formatura di Piastrelle Ceramiche, 2004.

Moinho Pendular

• Os elementos de moagem são constituídos por uma série

de rolos que giram sobre seu próprio eixo e cuja

extremidade superior está, por sua vez, acoplada a um corpo central. O corpo central gira em torno do eixo principal do moinho por ação de motores e redutores;

• O princípio de operação é o seguinte: o material a moer é inserido de modo contínuo na câmara de moagem por meio do alimentador (1). A moagem ocorre pela compressão entre os rolos (2) e a peça fixa (3). A força de compressão é produzida pela força centrífuga gerada pela rotação da parte interna. O produto moído é aspirado para cima por meio de um ventilador (4) e é classificado pelo separador (5), alojado sobre a câmara de moagem;

• As partículas que não atingem a dimensão desejada caem novamente na câmara de moagem, enquanto o produto fino é arrastado em direção ao filtro, onde é recolhido e descarregado;

• Quando necessário secar o material a ser moído, é possívelinjetar no moinho gases aquecidospor meio de um gerador de calor apropriado. Com o uso de gases quentes é possíveltratar argilas com teor de água de até 10%, mantendo ainda plena capacidade;

• Os moinhos pendulares encontram aplicação na indústria cerâmica para a produção de placas cerâmicas. Permitem moer, também, componentes inertes junto às argilas.

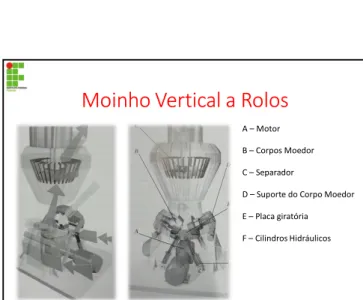

A – Motor B – Corpos Moedor C – Separador

D – Suporte do Corpo Moedor E – Placa giratória F – Cilindros Hidráulicos

Moinho Vertical a Rolos

Figura 3. Representação esquemática de um moinho vertical a rolos. Fonte: Preparazione Materie Prime e Formatura di Piastrelle Ceramiche, 2004.

Moinho Vertical a Rolos

• O princípio de funcionamento do moinho é o seguinte: o material a ser moído é introduzido de maneira gradativa e contínua na câmara de moagem pelo respectivo alimentador;

• A dosagem do material alimentado é auto-regulada pelas condições da própria máquina, de modo a manter o mais constante possível seu nível sobre a placa giratória e, pela rotação desta, é posto sob ação dos rolos e então moído;

• É importante destacar quenão há contato direto entre

rolos e placa giratória. Ao contrário, o contato ocorre

somente através do material a ser moído, que por atrito, põe os rolos em rotação em torno de seu próprio eixo;

• O produto moído é aspirado para cima por meio do ventilador do filtro de processo, passando pelo separador rotativo, o qual é acionado por um motor elétrico independente, disposto na parte superior da máquina;

• Em seguida, o produto moído é classificado e as partículas que tenham atingido a granulometria desejada são levadas ao filtro, enquanto que aquelas de dimensões superiores são recirculadas à câmara de moagem. Na saída do filtro, o material moído encontra-se disponível, enquanto que o ar é enviado a chaminé;

• Para evitar fenômenos de aderência de material aos corpos de moagem ou as paredes da câmara de moagem é oportuno secar o material durante o processo de moagem. Para isso, no percurso de entrada do ar na

câmara de moagem é inserido um queimador, que

• As vantagens deste processo é de poder moer

simultaneamente misturas de vários tipos de argilas,

misturas de argilas e materiais inertes(chamotes, etc.).

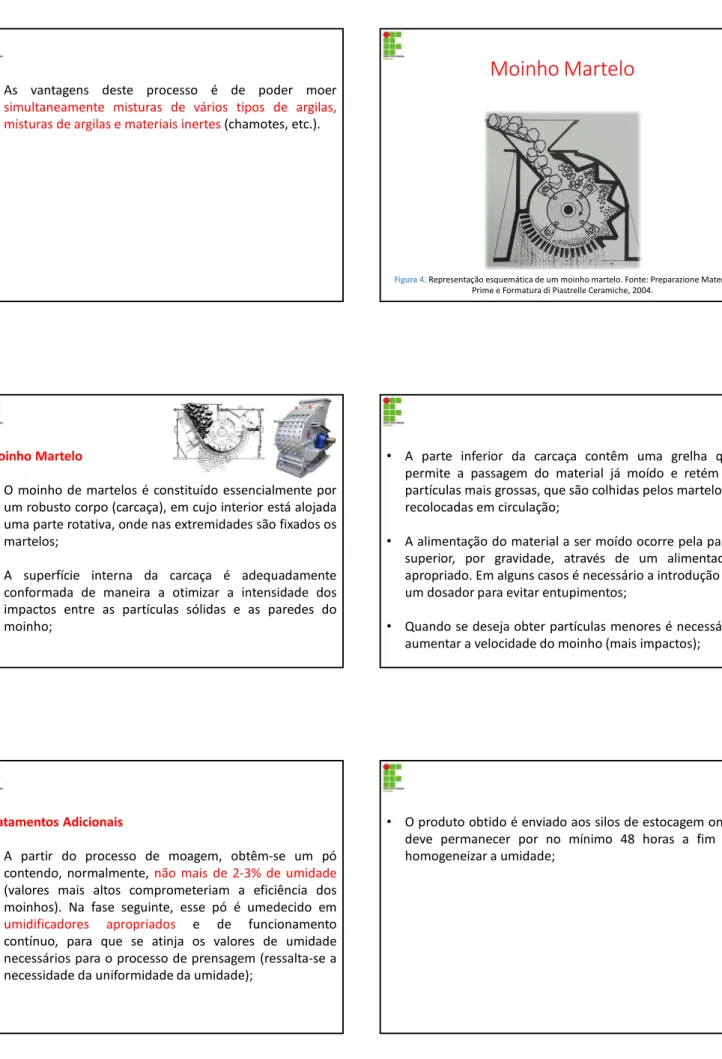

Moinho Martelo

Figura 4. Representação esquemática de um moinho martelo. Fonte: Preparazione Materie Prime e Formatura di Piastrelle Ceramiche, 2004.

Moinho Martelo

• O moinho de martelos é constituído essencialmente por um robusto corpo (carcaça), em cujo interior está alojada uma parte rotativa, onde nas extremidades são fixados os martelos;

• A superfície interna da carcaça é adequadamente conformada de maneira a otimizar a intensidade dos impactos entre as partículas sólidas e as paredes do moinho;

• A parte inferior da carcaça contêm uma grelha que permite a passagem do material já moído e retém as partículas mais grossas, que são colhidas pelos martelos e recolocadas em circulação;

• A alimentação do material a ser moído ocorre pela parte superior, por gravidade, através de um alimentador apropriado. Em alguns casos é necessário a introdução de um dosador para evitar entupimentos;

• Quando se deseja obter partículas menores é necessário aumentar a velocidade do moinho (mais impactos);

Tratamentos Adicionais

• A partir do processo de moagem, obtêm-se um pó contendo, normalmente,não mais de 2-3% de umidade

(valores mais altos comprometeriam a eficiência dos moinhos). Na fase seguinte, esse pó é umedecido em

umidificadores apropriados e de funcionamento

contínuo, para que se atinja os valores de umidade necessários para o processo de prensagem (ressalta-se a necessidade da uniformidade da umidade);

Considerações Importantes

• O processo a seco apresenta as vantagens de tercustos

de instalação e de funcionamento relativamente

moderados, além de ter um consumo energético mais

reduzido (em relação ao processo a úmido). Apresenta

ainda, a possibilidade de utilizar matérias-primas que pouco se prestariam ao processo a úmido;

• Os moinhos empregados no processo a seco, em geral,

não permitem obter um bom efeito de misturação de um

número variado de matérias-primas;

• Em geral, o processo a seco não é considerado adequado a produtos altamente gresificados, queimados em ciclos rápidos, ou onde seja necessário moer uma massa composta de várias matérias-primas;

• O pó gerado no processo a seco convencional possui

baixa fluidez, dificultando a prensagem da placa

cerâmica;

Processos a seco inovadores

• Devido a preocupação com o consumo de energia, aos custos de produção e as dificuldades inerentes ao pó gerado pelo processo via seca, houve um avanço em novos processos combinados a moagem a seco, com sucessivos tratamentos de granulação e secagem dos materiais para otimizar os rendimentos das instalações. Estes sistemas “inovadores” são ditos sistemas de

granulação para moído a seco.

A granulação do moído a seco

• Ocorre a moagem a seco bastante apurada de uma mistura de diversas matérias-primas com moinhos essencialmente do tipo vertical a rolos, até que se obtenha pós muito finos (mais finos do que aqueles obtidos com outros moinhos) e uma sucessiva granulação obtida em equipamento especial,mediante a adição de

relevantes quantidades de água. A umidade em excesso,

em relação ao valor correto necessário para a etapa de prensagem, é eliminada fazendo o material passar por secador;

• O pó assim obtido temmorfologia muito similar aquela

do atomizado. Assim, com esta tecnologia, o processo de

moagem a seco juntamente com o processo de granulação permite obter pós de qualidade para serem utilizados em produtos gresificados e de ciclos rápidos, com custos energéticos e de instalação ainda mais baixo quando comparados com o processo via úmida.

O processo de granulação

• Hidratação: o pó apresenta, ao entrar no equipamento, cerca de 2-3% de umidade, e é umedecido até 12-14%. Assim, 10% de água é nebulizada sob forma de minúsculas gotas por meio de bicos.A água se deposita no exterior da partícula formando um encapsulamento

de espessura fina que a envolve completamente;

• Granulação propriamente dita:as partículas umedecidas

tendem a se aglomerar para formar grãos maiores. A

aglomeração é provocada principalmente pela coesão da camada de umidade que envolvem as partículas. Os movimentos de rolamento sobre as paredes da carcaça e sobre o restante do material favorece então a formação de grumos arredondados;

• Secagem:a umidade ideal do pó para a prensagem é de 6-8%, mais baixa, portanto, que a do aglomerado na saída do granulador, fazendo-se necessária uma fase de secagem para baixar o teor de água ao valor ideal;

• A granulação permite reduzir os problemas na prensagem, conservando ainda os benefícios derivados das pequenas dimensões (elevado superfície específica, eliminação de defeitos de superfície causados por impurezas etc.).

Figura 5. Representação da diferença de fluidez do pó preparado via úmida e EcoPrep. Fonte: Cabral, E. O.; Hessling, H. G.

Figura 6. Fluxograma do processo via seca com granulação. Fonte: Cabral, E. O.; Hessling, H. G. Figura 7. Fluxograma do processo via seca com granulação. Fonte: Preparazione Materie Prime e Formatura di Piastrelle Ceramiche, 2004.