Dissertação

“MODELAMENTO FÍSICO E

MATEMÁTICO DO

FLUXO NO INTERIOR DE UM MOLDE DE

LINGOTAMENTO CONTÍNUO DE

BEAM BLANK

ALIMENTADO COM DUAS VÁLVULAS

SUBMERSAS TUBULARES

’’

Autor: Johne Jesus Mol Peixoto

Orientador: Prof. PhD. Carlos Antônio da Silva Co-orientador: Prof. D.Sc. Itavahn Alves da Silva

Johne Jesus Mol Peixoto

“Modelamento Físico

e Matemático do Fluxo no Interior de

um Molde de Lingotamento Contínuo de

Beam Blank

Alimentado

com Duas Válvulas Submersas Tubulares

’’

Dissertação de Mestrado Apresentada ao Programa de Pós Graduação em engenharia de Materiais da REDEMAT, como parte integrante dos requisitos para a obtenção do Título de Mestre em Engenharia de Materiais.

Área de concentração: Processos de Fabricação Orientador: Prof. PhD. Carlos Antônio da Silva Co-orientador: Prof. D.Sc. Itavahn Alves da Silva

III

AGRADECIMENTOS

Agradeço primeiramente a Deus por mais esta vitória em minha vida e por sempre me dar forças para enfrentar os desafios.

Agradeço aos meus pais, irmãos, familiares e amigos pelo apoio e incentivo oferecidos durante esta jornada. Em especial à minha esposa Bianca.

Agradeço ao professor PhD. Carlos Antônio da Silva pela oportunidade e orientação neste trabalho e também ao professor D.Sc. Itavahn Alves da Silva pela co-orientação.

Agradeço também a todos os amigos do laboratório de Pirometalurgia por tornar aquele ambiente um espaço de amizade aliado à produção científica. Em especial ao Weslei Gabriel e aos alunos de iniciação científica Letícia Queiroz e Ciro Silva por todo o auxílio na realização dos experimentos e análise dos resultados.

Agradeço aos demais professores que fizeram parte desta caminhada e deram sua contribuição para minha formação pessoal e profissional.

IV

Epígrafe

“A alegria que se tem em pensar e aprender faz-nos pensar e aprender ainda mais.”

V

SUMÁRIO

LISTA DE FIGURAS ... VII LISTA DE TABELAS ... XIII LISTA DE NOTAÇÕES ... XIV RESUMO ... XV ABSTRACT ... XVI

1INTRODUÇÃO ... 1

2OBJETIVOS ... 4

2.1 Objetivos Gerais ... 4

2.2 Objetivos Específicos ... 4

3CAPÍTULO I – REFERENCIAL TEÓRICO ... 5

3.1 Lingotamento Contínuo ... 5

3.2 Lingotamento Contínuo de Beam Blank ... 7

3.3 Modelamento Físico ... 10

3.3.1 Modelamento Físico de Lingotamento Contínuo de Beam Blank ... 13

3.3.2 Técnica PIV (Particle Image Velocimetry) ... 18

3.4 Modelamento Matemático ... 20

3.4.1 Modelamento Matemático de Fluxo de Aço em Moldes de Beam Blank ... 21

3.4.2 Modelamento Matemático de Fluxo Térmico em Moldes de Beam Blank ... 27

3.5 Referências Bibliográficas ... 78

4CAPÍTULO II - MATERIAIS E MÉTODOS ... 31

4.1 Modelo Físico ... 31

4.1.1 Análise via injeção de corante ... 33

4.1.2 Visualização via plano de laser ... 33

4.1.3 Velocimetria PIV (Particle Image Velocimetry) ... 34

4.1.4 Planar LIF (Laser Induced Fluorescence) ... 35

4.1.5 Medição da flutuação do Menisco ... 36

4.2 Modelamento matemático ... 37

4.3 Referências Bibliográficas ... Erro! Indicador não definido. 5CAPÍTULO III – ANÁLISE DO FLUXO DE AÇO NUM MOLDE DE LINGOTAMENTO CONTÍNUO DE BEAM BLANK ... 42

5.1 Introdução ... 43

VI

5.3 Resultados e Discussão ... 49

5.3.1 Profundidade do jato ... 49

5.3.2 Comportamento do fluxo ... 50

5.3.3 Análise do campo de velocidades ... 52

5.4 Conclusão ... 54

5.5 Referências ... 55

6CAPÍTULO IV – COMPORTAMENTO DO JATO DE AÇO E ANÁLISE DAS FLUTUAÇÕES SUPERFICIAIS ... 56

6.1 Introdução ... 57

6.2 Materiais e Métodos ... 58

6.2.1 Modelamento Físico ... 58

6.2.2 Modelamento Matemático ... 61

6.3 Resultados e Discussão ... 61

6.3.1 Análise do Perfil de Velocidades ... 61

6.3.2 Caracterização do Jato ... 64

6.3.3 Avaliação da flutuação do Menisco ... 66

6.4 Conclusão ... 67

6.5 Referências ... 68

7CAPÍTULO V – CONSIDERAÇÕES FINAIS ... 69

7.1 Influência do diâmetro da SEN ... 69

7.2 Influência da vazão ... 71

7.3 Referências ... Erro! Indicador não definido. 8CONCLUSÕES ... 76

9SUGESTÕES PARA TRABALHOS FUTUROS ... 77

APÊNDICE I ... 81

VII

LISTA DE FIGURAS

Figura 1.1 – Representação esquemática de duas das possíveis rotas do lingotamento contínuo: produção de blocos (seção quadrada) ou produção de beam blanks – seção próxima

de uma viga em I ou H (CHEN e LIN, 2011). ... 2

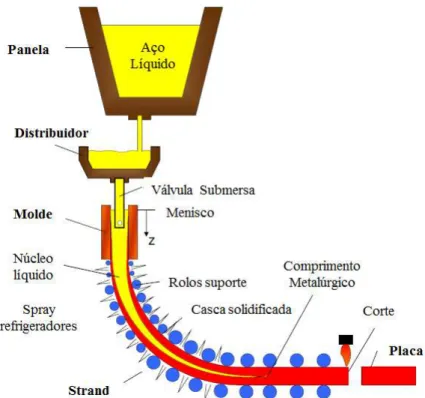

Figura 3.1 – Representação esquemática de uma máquina de lingotamento contínuo (adaptado HIBBELER, 2014). ... 6

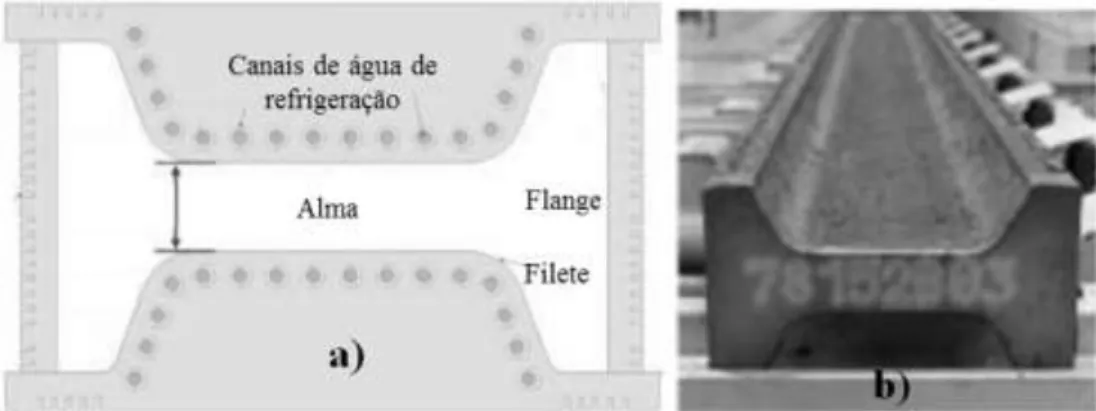

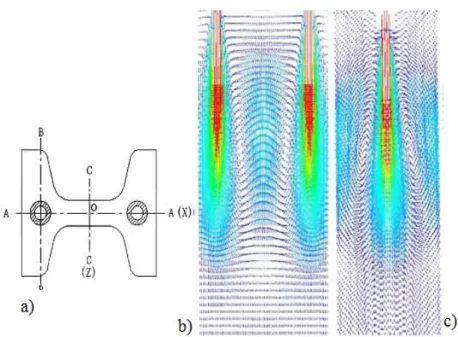

Figura 3.2 – a) Seção típica de um molde de lingotamento contínuo de beam blank (LUO et

al., 2013); b) lingote de beam blank (HOEDL et al., 2003). ... 8

Figura 3.3 – Defeitos típicos do lingotamento contínuo de beam blanks: 1- trincas superficiais

longitudinais na alma e no filete; 2- trincas internas na ponta do flange; 3- trincas internas transversais no flange; 4- trincas internas transversais na alma (CHEN et al., 2007). ... 9

Figura 3.4 – Modelo de molde de lingotamento contínuo de beam blank construído em

acrílico em tamanho real: (a) vista frontal; (b) vista lateral (CHEN et al., 2012b). ... 13

Figura 3.5 – Campo de velocidades (m/s) no plano central, menisco e paredes do flange para válvula submersa, cujo diâmetro interno é 50mm, com orifício inferior de 20mm, porta lateral elíptica de 50mmX60mm e inclinação de 25° para baixo. Profundidade de imersão e velocidade de lingotamento iguais a 100mm e 1,16m/min, respectivamente (De SANTIS et al., 2014). ... 14

Figura 3.6 – (a) Modelo físico em acrílico; (b) Posição dos sensores utilizados para avaliar valores de velocidade no menisco durante a simulação física (De SANTIS et al., 2014). ... 15

Figura 3.7 – Profundidade de penetração do jato para SEN de diâmetro interno de 40mm, velocidade de lingotamento de 1,0m/min e imersão da SEN de: (a) 50mm; (b) 70mm; (c) 90mm; (d) 110mm (ZHANG et al., 2014). ... 17

Figura 3.8 – Distribuição de escória no molde de beam blank para velocidade de lingotamento

igual a: (a) 1,0m/min; (b) 1,2m/min; (c) 1,4m/min. Diâmetro interno e imersão da SEN de 40mm e 70mm, respectivamente (ZHANG et al., 2014). ... 17

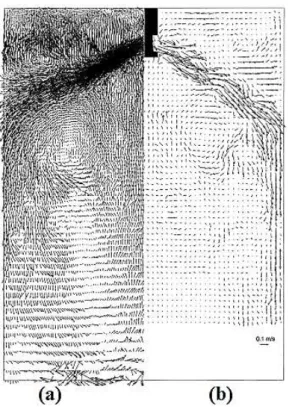

VIII Figura 3.10 – Campos vetoriais de velocidade do fluxo em molde de lingotamento contínuo de placas obtidos via a) simulação LES; b) PIV (THOMAS e ZHANG, 2001). ... 20

Figura 3.11 – Fluxo de aço em ¼ de um molde de beam blank: (a) no plano de simetria entre

centro do flange e o centro da alma; (b) plano passando pelo centro da SEN até face estreita do flange; (c) representação esquemática do padrão de fluxo (Lee et al., 1998). ... 22

Figura 3.12 – Contraste entre distribuição de fluxo em molde de beam blank: a) apenas

líquido; b) considerando solidificação da pele (YANG et al., 2006). ... 23

Figura 3.13 – a) Seção transversal do beam blank; Perfil de velocidades das seções A-A (b) e

B-B (c) (CHEN et al., 2012a). ... 24

Figura 3.14 – Estrutura da válvula submersa de três orifícios laterais (CHEN et al., 2012b), onde θ é a inclinação na saída. ... 25

Figura 3.15 – Campo vetorial de velocidades na seção A-A para diferentes ângulos de inclinação das portas da SEN de três saídas laterais (CHEN et al., 2012b). ... 26

Figura 3.16 – a) Perfil de velocidades; b) perfil da casca solidificada; c) superfícies isotérmicas. SEN com três portas laterais e ângulo da porta de -15° a uma velocidade de lingotamento de 1,0m/min (XU e ZHU, 2015). ... 26

Figura 3.17 – Fotografia da “casca” de um beam blank após breakout da pele na região do

filete (HIBBELER et al., 2009). ... 28

Figura 3.18 – Distribuição de temperatura ao longo da face quente do molde para diferentes velocidades de água de refrigeração (XU et al.,2010). ... 28

Figura 3.19 – Variação da temperatura com a distância do menisco (LUO et al., 2012). ... 30

Figura 4.1 – Modelo de acrílico do molde de beam blank em escala de 1:1: (a) vista frontal;

(b) vista lateral. ... 32

Figura 4.2 – (a) Dimensões da seção transversal do molde de beam blank; (b) plano frontal

IX Figura 4.3 – Avaliação do jato a partir da injeção de corante: a) Imagem frontal e b) imagem lateral do teste de injeção de corante. ... 33

Figura 4.4 – Representação esquemática da montagem experimental para realização de captura de imagens pela técnica PIV. ... 34

Figura 4.5 – Esquema da montagem experimental para realização dos testes da técnica Planar LIF. ... 36

Figura 4.6 – Vista em perspectiva isométrica do desenho do molde de beam blank com

válvulas tubulares utilizado nas simulações matemáticas. ... 39

Figura 4.7 – Malhas utilizada nas simulações matemáticas: a) Molde completo com Element

size 8mm; b) malha considerando um plano de simetria, com Element size 5mm. ... 41

Figura 5.1 – Máquina de lingotamento contínuo de aços com três veios de beam blank, da

Caster in Xintai Steel Company, projeto e instalação da Siemens VAI e CCTEC

(http://en.cctec.cn/en/company/, acessado em 20/7/2014). ... 44

Figura 5.2 – a) Molde em acrílico utilizado nas simulações físicas; b) dimensões do beam

blank; c) seção transversal do molde de beam blank e suas regiões, destacando os planos AA e

BB nos quais foram realizadas as análises. ... 46

Figura 5.3 – Evolução do jato de corante para válvula tipo 1 e vazão de 100L/min – a)t=1s; b)t=2s; c)t=3s e d)t=4s. ... 47

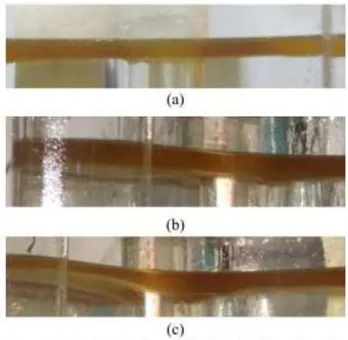

Figura 5.4 – Visão do fluxo em molde de beam blank através da iluminação do mesmo por

um plano de laser. Testes realizados com válvula tipo 2 e vazão de 125L/min: a) t=1s; b) t=2s e c) t=3s. ... 47

Figura 5.5 – Esquema de funcionamento de um aparelho PIV, de acordo com a DANTEC®. ... 48

X Figura 5.7 – Mapa vetorial do fluxo obtido por simulação matemática para vazão de 125L/min a)seção AA válvula tipo1; b)seção AA válvula tipo 2; c)seção BB válvula tipo 1 e d)seção BB válvula tipo 2. ... 51

Figura 5.8 – Mapa vetorial de velocidades na região do menisco para uma vazão de 125L/min: a) válvula tipo 1 e b)válvula tipo 2. ... 52

Figura 5.9 – Gráficos de velocidade em função da distância y do centro da válvula até o filete da face estreita do flange obtidos: pela Técnica PIV a uma distância do menisco de a1) 250mm, b1) 450mm e c1) 750mm; por simulação numérica no CFX a uma distância do menisco de a2) 250mm, b2) 450mm e c2) 750mm. ... 53

Figura 6.1 – a) Esquema do circuito utilizado nas simulações físicas; b) vista em perspectiva do molde de beam blank cortado pelo plano de simetria AA; c) dimensões do beam blank; d)

seção transversal do molde de beam blank com suas regiões, planos de análise AA e BB e

pontos de medição da flutuação do menisco P1 e P2. ... 59

Figura 6.2 – Esquema do funcionamento de um aparelho Planar LIF, de acordo com a DANTEC®. ... 60

Figura 6.3 – Perfil de velocidades para vazão de 100L/min e imersão da SEN 100mm: a) seção BB– CFD e b) seção BB - PIV. ... 62

Figura 6.4 – Gráficos de velocidade em função da distância y do centro da válvula submersa até a ponta do flange, obtidos: pela técnica PIV a uma distância do menisco de a1) 250mm, b1) 500mm e c1) 750mm; por simulação numérica no CFD a uma distância do menisco de a2) 250mm, b2) 500mm e c2) 750mm. ... 63

Figura 6.5 – Perfil de velocidades obtido por simulação matemática para vazão de 125L/min: Plano AA a) imersão 50mm e b) imersão 75mm; plano BB c) imersão 50mm e d) imersão 75mm. ... 63

XI Figura 6.7 – Espalhamento de traçador obtido por simulação matemática em regime transiente – a) t=1s; b) t=2s; c) t=4s e d) t=10s. Vazão 125L/min e imersão 100mm. ... 65

Figura 6.8 – Espalhamento de traçador (Rodamina 6G) obtido via técnica PLIF no plano BB para vazão de 125L/min: a) Imersão 100mm e b) Imersão 75mm. ... 66

Figura 6.9 – Gráfico da amplitude de oscilação do menisco para diferentes vazões e imersões: a) Alma – P1; b) Filete – P2. ... 67

Figura 7.1 – Gráficos de velocidade em função da distância y do centro da válvula até o filete da face estreita do flange obtidos por simulação numérica no CFX com malha 5mm a uma distância do menisco de a) 250mm, b) 450mm e c) 750mm. Válvula de diâmetro interno igual a 26,7mm. ... 70

Figura 7.2 – Perfil de velocidades obtido pela técnica PIV no plano BB para imersão das válvulas de 100mm e vazão 125L/min: a) diâmetro interno 26,7mm e b) diâmetro interno 34,6mm. ... 70

Figura 7.3 – Visualização do fluxo através da iluminação de partículas por um plano de laser para válvulas submersas de diâmetro interno 34,6mm e imersão 100mm: a) vazão de 100L/min e b) vazão de 150L/min. ... 72

Figura 7.4 – Espalhamento de traçador obtido por simulação matemática para válvulas submersas de diâmetro interno 34,6mm, imersão 100mm e vazão 100L/min: a) t=2s; b) t=3s; c) t=5s. ... 72

Figura 7.5 – Espalhamento de traçador (rodamina) obtido via técnica PLIF no plano BB para a vazão 100L/min, válvulas submersas de diâmetro interno 34,6mm e imersão 100mm. ... 73

Figura 7.6 – Perfil de velocidades obtido por simulação no plano paralelo ao plano BB a 25mm da face plana do flange. a) Localização do plano CC; b) 100l/min; c) 125l/min; d) 150l/min. Diâmetro interno de 34,6mm e profundidade de imersão da SEN de 100mm. ... 74

XII Figura A.1 – Fórmula estrutural da Rodamina 6G (Fonte: Manual Planar LIF). ... 81

Figura A.2 – Montagem experimental para aquisição de imagens para construção da curva de calibração da técnica LIF. ... 82

Figura A.3 – Gráfico de concentração versus Intensidade de emissão com ajuste linear de 0μg/L a 50μg/L. ... 83

Figura A.4 – Gráfico de concentração versus Intensidade de emissão com ajuste linear de 0μg/L a 40μg/L. ... 83

XIII

LISTA DE TABELAS

Tabela 3.1 – Comparação dos valores de velocidade no menisco (cm/s) obtidos no modelamento físico e na simulação matemática (De SANTIS et al., 2014). ... 15

Tabela 3.2 – Parâmetros experimentais do modelamento físico de molde de lingotamento contínuo de beam blank realizado por Zhang et al. (2014). ... 16

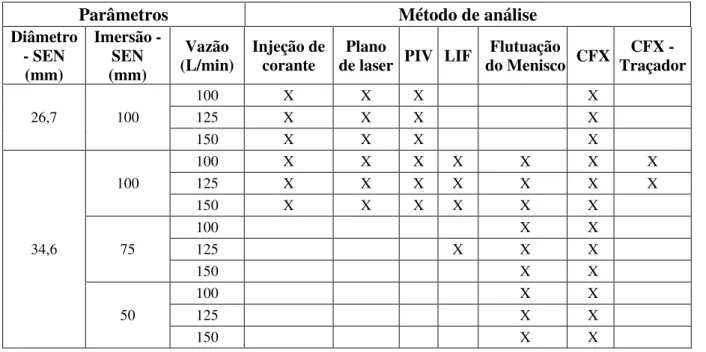

Tabela 4.1 – Métodos de análise e combinação de variáveis utilizadas em cada teste. ... 31

Tabela 4.2 – Parâmetros para os testes de velocimetria PIV. ... 35

XIV

LISTA DE NOTAÇÕES

CCD –Charge Coupled Device

CFD –Computational Fluid Dynamics

CFX – software da Ansys Computational Fluid Dynamics

LIF –Laser induced Fluorescence

PIV –Particle Image Velocimetry

RMS –Root Mean Square

XV

RESUMO

O controle do fluxo de aço é de extrema importância para o processo de lingotamento contínuo de beam blank, pois influencia a taxa de flotação de inclusões não-metálicas; os

mecanismos de formação e crescimento da casca solidificada e a eficiência de lubrificação das paredes do molde. Um fluxo inadequado de aço no interior do molde pode gerar defeitos que resultam no sucateamento do lingote ou redução do ritmo de produção. Para elucidar os parâmetros que interferem no fluxo de aço, foram realizados modelamentos físico e matemático do fluxo de fluido no interior de um molde de lingotamento contínuo de beam

blank alimentado com duas válvulas tubulares, avaliando a influência da velocidade de

lingotamento, da profundidade de imersão e do diâmetro das válvulas submersas. Para o modelamento matemático utilizou-se o software CFX 15.0. A técnica PIV foi utilizada para obter informações quantitativas e qualitativas do fluxo. Os resultados das simulações matemáticas mostraram boa concordância com os resultados do modelamento físico, portanto, o modelo matemático foi capaz de descrever as características do fluxo no interior do molde de lingotamento contínuo de beam blank. A análise do perfil de velocidades do líquido, no

interior do molde de beam blank, revelou a existência de seis vórtices, dois na região da alma e dois em cada flange do molde, sendo que este padrão de fluxo (quantidade e posição dos vórtices) não sofreu modificações quanto às variáveis analisadas. O jato de líquido proveniente da SEN se espalha mais rapidamente para a ponta dos flanges e lentamente pela alma, o que pode acarretar na solidificação irregular da pele ao longo da seção transversal. O aumento da vazão de fluido implica em aumento da profundidade de penetração do jato de líquido, sendo que este excede o comprimento real do molde (0,8m) para a vazão de 150l/min (equivalente à velocidade de lingotamento de 1,2m/min). Para uma SEN com diâmetro interno de 34,6mm, observou-se que o menisco é estável, isto é, possui baixa intensidade de flutuação (aprox. 0,22mm) e esta não é afetada significativamente pela variação da velocidade de lingotamento e da profundidade de imersão da SEN. A partir destes resultados, sugere-se profundidade de imersão igual a 75mm e velocidade de lingotamento máxima de 1m/min.

Palavras Chave: Beam Blank, Fluxo, Lingotamento Contínuo, Modelamento Físico, PIV,

XVI

ABSTRACT

The steel flow control is very important to the continuous casting of beam blank, since it influences the inclusions removal, the development of solidified shell and its lubrication. Inadequate flow can generate defects that result in the scrapping of the ingot or reduced production rhythm. In this work techniques of physical and mathematical modeling have been applied in order to elucidate the influence of parameters such as casting speed, the immersion depth and SEN inner diameter on the fluid flow inside a beam blank continuous casting mold fed with two straight through tubular type nozzles. The CFX 15.0 software was used for the mathematical modeling and the PIV technique was used to obtain quantitative and qualitative flow information. Results from mathematical and physical simulations were in good agreement; therefore the mathematical model was able to describe the flow characteristics inside the mold. The velocity profile analysis revealed the existence of six vortices in the mold, two at the web region and two at each flange, and this overall flow pattern (number and location of the vortices) does not change with process variables. The outcoming SEN fluid jet quickly spreads itself to the flange edge and slowly to the web. This can lead to irregular shell solidification over the cross section. Increasing the fluid flow rate results in an increasing jet penetration depth. For flow rate of 150L/min (equivalent to the casting speed of 1.2m/min) the latter can exceed the actual length of the mold (0.8m). For a SEN with inner diameter of 34.6mm, it was observed that the meniscus is stable, that is, it shows a low intensity of fluctuation (approx. 0.22mm); this intensity of oscillation is not significantly affected by either casting speed or SEN immersion depth. From these results, it is suggested an immersion depth equal to 75mm and a maximum casting speed of 1 m/min.

1 INTRODUÇÃO

O aço é o pilar do mundo industrializado. Sob o ponto de vista comercial, até o momento, nenhum outro material exibe combinação tão favorável de propriedades mecânicas e custos. Neste cenário, o método de lingotamento contínuo é responsável por mais de 95% da produção mundial de 1,4bilhões de toneladas de aço em 2011(HIBBELER, 2014).

Nas últimas décadas, tornou-se incontestável a participação cada vez maior do processo de lingotamento contínuo na produção mundial de aço, devido à alta produtividade proporcionada por este método, aliada ao menor gasto e consumo de energia, com variantes capazes de produzir lingotes de formatos variados. Há uma tendência, nos processos de lingotamento contínuo, denominada fabricação de near-net-shapes, que consiste em lingotar o

produto numa geometria próxima da forma acabada, reduzindo passes na seção de laminação, diminuindo custos operacionais.

O processo de lingotamento contínuo de near-net-shapes é uma alternativa eficiente em

relação ao lingotamento de placas, blocos e tarugos, oferecendo alta produtividade e aumento da eficiência energética na etapa de laminação, além da redução dos custos. Este conceito inclui o lingotamento de placas e tiras de seções reduzidas, beam blanks dentre

outros semiacabados (ONISHI et al., 1981). A partir do final da década de 60, o

lingotamento de blocos vem sendo substituído por seções de “osso-de-cachorro” ou beam

blank (Figura 1.1). O lingotamento contínuo de beam blank é uma ligação ideal entre a

aciaria e a planta de laminação. Tal método produz vigas estruturais de alta qualidade interna e superficial com uma grande variedade de dimensões do produto final. A utilização de lingotes de beam blanks resulta em um menor número de passes na etapa de laminação,

reduzindo custos e consumo de energia – incluindo os custos referentes à economia de energia para o reaquecimento e redução da energia gasta na deformação (HIBBELER, 2014).

Geometrias, tais como: placas e tarugos, são mais simples quando comparadas à seção transversal de um beam blank. Assim, em um molde de beam blank, a distribuição de

2 complexas, o que normalmente induz defeitos no lingote e diminui a vida útil de serviço do molde (LUO et al., 2013).

Chen et al. (2012a) lembram que o comportamento do fluxo de aço líquido no interior de um

molde de lingotamento contínuo impacta diretamente na qualidade final do produto, pois influencia a limpidez do aço, formação da casca sólida e consequentemente na qualidade superficial do produto lingotado. O padrão de fluxo de aço no interior do molde é determinado a partir da combinação de diversas variáveis de processo, como: velocidade de lingotamento, imersão e configuração da(s) válvula(s) submersa(s), dentre outros.

Figura 1.1 – Representação esquemática de duas das possíveis rotas do lingotamento contínuo: produção de blocos (seção quadrada) ou produção de beam blanks– seção próxima de uma viga em I

ou H (CHEN e LIN, 2011).

Yang et al. (2006) construíram um modelo matemático tridimensional para simular a

transferência de calor e o fluxo de aço dentro do molde de lingotamento de beam blank,

considerando simultaneamente o fluxo de aço e a taxa de solidificação. Os autores observaram que a tendência de movimento do aço em um modelo considerando apenas a fase líquida é consistente com o modelo que também considera a presença da pele de aço solidificado no molde; mas que a velocidade do fluxo de retorno é evidentemente maior no molde quando se considera o efeito da pele.

3 imersão da válvula submersa. Aumentar a profundidade de imersão da(s) válvula(s) submersa(s) permite ainda reduzir tanto o nível de turbulência na região do menisco como a chance de desenvolvimento de vórtices, além de melhorar a taxa de crescimento da pele sólida, mas também resulta em aumento da profundidade de penetração (CHEN et al., 2012a).

4

2 OBJETIVOS

2.1 Objetivos Gerais

A partir de simulações física e matemática em um modelo de molde de lingotamento contínuo de beam blank, objetivou-se determinar a estrutura de fluxo de aço no interior do molde, tal

como é afetada por uma dada combinação de geometria da válvula submersa e parâmetros operacionais.

2.2 Objetivos Específicos

Realizar simulações matemáticas do fluxo de aço num molde de lingotamento contínuo de

beam blank, variando a configuração (diâmetro e imersão) da válvula submersa do tipo

tubular, com o auxílio do software ANSYS CFX®;

Determinar o campo de velocidades por meio de velocimetria PIV, de modo a promover a validação da simulação matemática;

Caracterizar o fluxo no molde através de visualização por plano de laser, nas diferentes configurações de válvula e vazão;

Avaliar a profundidade de penetração do jato no interior do molde, utilizando os testes físicos e simulações computacionais;

Analisar a intensidade de flutuação do menisco, utilizando o modelo físico;

Estudar o efeito da vazão de fluido sobre o fluxo no interior do molde;

5

3 CAPÍTULO I – REFERENCIAL TEÓRICO

3.1 Lingotamento Contínuo

O processo de lingotamento contínuo de aços é o último estágio metalúrgico onde ainda se trabalha com o metal no estado líquido. O objetivo desta etapa é solidificar o aço, em uma forma desejável, de tal maneira que possa ser utilizado nas etapas seguintes da cadeia produtiva. Um esquema típico de uma máquina de lingotamento contínuo pode ser observado na Figura 3.1. O aço líquido flui, por gravidade da panela para o distribuidor, e daí para molde de cobre com resfriamento a água, onde o aço começa a se solidificar. A principal função do distribuidor é fornecer continuamente aço líquido ao molde, mesmo durante as trocas de panela, permitindo que o processo seja contínuo e garantindo a uniformidade térmica e composicional do aço líquido, entregue ao(s) veio(s). O material parcialmente solidificado sai do molde a uma velocidade de lingotamento, geralmente medida em m/min. Abaixo do molde, os jatos de água provenientes do resfriamento secundário refrigeram o material até o término da solidificação do aço.

O resfriamento primário, por meio de canais de circulação de água no molde de cobre, é utilizado para extrair calor do aço líquido, ainda no interior do molde, e garantir a solidificação uniforme da casca ou pele, que tem o formato do molde, como placas, tarugos ou near-net-shapes com variadas dimensões. Este deve ser capaz de assegurar solidificação

uniforme ao longo do perímetro do molde e, na saída do mesmo, uma pele de espessura capaz de resistir à pressão ferrostática, devido ao aço ainda líquido em seu interior.

O decréscimo das dimensões da seção transversal do molde ao longo do comprimento do mesmo, denominada conicidade, é muito importante de modo a compensar a contração de solidificação do aço durante a formação da pele. Se a conicidade for muito pequena, haverá redução da extração de calor devido à formação de gap (fresta) entre a pele solidificada e a

parede do molde, incorrendo em crescimento heterogêneo da casca sólida. Pontos quentes e regiões finas na pele irão acumular distorções e eventualmente na saída do molde levarão ao rompimento da pele, ou interrompimento da operação de lingotamento (breakout). Do mesmo

6 deformação da pele e novamente causar um interrompimento da operação de lingotamento contínuo - breakout (HIBBELER, 2014).

Figura 3.1 – Representação esquemática de uma máquina de lingotamento contínuo (adaptado HIBBELER, 2014).

Escória na forma de pó, chamada de fluxante, é utilizada no molde de lingotamento contínuo, logo acima do menisco de aço. Este fluxante é constituído de três camadas: porção não-fundida (pó in natura); porção sinterizada ou pastosa e porção líquida. A parte pulverizada

atua como isolante térmico para prevenir a solidificação do aço no menisco; enquanto a parte líquida previne a reoxidação do aço, por contato com a atmosfera (age como um isolante químico). Porém a parte líquida também é responsável pela absorção de inclusões não-metálicas presentes na poça de aço, dependendo do tipo de inclusões e do tipo de pó fluxante. A lubrificação da parede do molde, a qual depende basicamente da viscosidade e da temperatura de solidificação do fluxante, assim como a transferência de calor entre o molde e a pele de aço solidificado também são importantes, pois a distribuição não uniforme de taxas de extração de calor pode resultar em formação de trincas.

7 velocidade de lingotamento; frequência de oscilação, geometria e conicidade do molde; superaquecimento e tipo de aço, geometria do bocal e profundidade de imersão da(s) válvula(s) submersa(s), entre outros - se faz necessário para alcançar boa produtividade e garantir exigências de qualidade. Todos estes parâmetros estão relacionados com a taxa de extração de calor durante a solidificação, portanto, com o crescimento da pele, com a eficiência na flotação de inclusões, e ainda com a intensidade de turbulência na interface metal-escória, ou região do menisco.

3.2 Lingotamento Contínuo de Beam Blank

O lingotamento contínuo de near-net-shapes é uma família de técnicas nas quais o produto

intermediário tem boa qualidade superficial e está próximo do seu formato final, o que durante a etapa de laminação diminui o grau de redução da área da seção reta sem prejuízos à microestrutura, e consequentemente eliminando custos de produção. O lingotamento contínuo de beam blanks é um exemplo típico do lingotamento de near-net-shapes, representando uma

excelente alternativa à rota convencional de lingotamento de blocos para a produção de perfis estruturais e outras seções (LUO et al., 2012). Tal processo implica em aumento de

produtividade, redução no consumo de energia e dos custos de laminação. É importante ressaltar que o sucesso alcançado através do desenvolvimento dos processos de lingotamento contínuo depende principalmente do entendimento e aplicação de conhecimentos fundamentais de fenômenos de transporte: a transferência de calor e a distribuição de tensões têm grande influência na qualidade do produto final, pois interferem na formação de trincas, microestrutura e propriedades dos lingotes (CHEN et al., 2007). A Figura 3.2 apresenta um

esquema típico da seção transversal de um molde de beam blank e canais de refrigeração

(3.2-a) e uma foto de um lingote de beam blank (3.2-b).

Nos últimos anos, a pesquisa em lingotamento contínuo de beam blank tem atraído muita

atenção. Mostra-se interesse no comportamento térmico e/ou mecânico no interior do molde (YANG et al., 2006; CHEN et al., 2007; CHEN et al., 2008; HIBBELER et al., 2009;

HIBBELER, 2014; etc.); em alguns casos investiga-se a solidificação durante o resfriamento secundário visando sua otimização (LUO et al., 2012; LUO et al., 2013); outros são estudos

8 CHEN et al., 2007).

Figura 3.2 – a) Seção típica de um molde de lingotamento contínuo de beam blank (LUO et al., 2013); b) lingote de beam blank (HOEDL et al., 2003).

Devido à geometria complexa do beam blank, o fluxo de aço líquido é diferente daquele que

ocorre em placas e tarugos. Portanto, mudanças na velocidade e no grau de superaquecimento do aço líquido (diferença entre as temperaturas de vazamento e de solidificação do aço) podem gerar problemas na estabilidade do menisco e uniformidade da pele ao longo da seção (YANG et al., 2006). O formato do beam blank também afeta o mecanismo de solidificação e

de distribuição de tensões durante o resfriamento. Ou seja, devido principalmente a seu formato complexo, vários tipos de defeitos podem ocorrer no lingotamento contínuo de beam

blanks (ONISHI et al., 1981). Xu e Zhu (2015) lembram que alguns problemas comuns em

lingotes de beam blank, como as falhas (trincas superficiais) na região do filete e as

irregularidades (trincas superficiais na alma, depressões na face plana do flange, etc...) no produto após o lingotamento, ocorrem principalmente devido ao padrão de fluxo de aço líquido no interior do molde, que por sua vez é influenciado pelo tipo e quantidade de válvulas submersas utilizadas. Alguns destes defeitos estão esquematizados na Figura 3.3.

Kim et al. (1997) identificaram que defeitos típicos em beam blanks, tais como trincas

9 (2000) definiram um coeficientede susceptibilidade à trinca, e a partir deste, também verificaram que a região da alma e do filete são as mais prováveis de formação de trincas, e ainda notaram que a solidificação da pele é retardada no centro do flange, devido à elevada profundidade de penetração do jato proveniente da SEN tubular. Além disso, Seok e Yoon (2002) investigaram o efeito da composição do aço sobre a formação de trincas longitudinais, encontrando que a maior susceptibilidade à trinca ocorre para um teor de carbono entre 0.12%– 0.13% em peso e que existe uma relação linear entre a velocidade de lingotamento e a formação de trincas.

Figura 3.3 – Defeitos típicos do lingotamento contínuo de beam blanks: 1- trincas superficiais longitudinais na alma e no filete; 2- trincas internas na ponta do flange; 3- trincas internas transversais

no flange; 4- trincas internas transversais na alma (CHEN et al., 2007).

A configuração do sistema de rolos de suporte do veio, devido ao formato do beam blank

afeta a tensão na pele durante a solidificação e o resfriamento secundário. Onishi et al. (1981),

por meio de um modelo matemático que avaliou a tensão sobre a pele, provocada pela pressão do aço líquido no seu interior, concluíram que a melhoria do sistema de suporte do veio, utilizando rolos laterais do comprimento do flange para expandir as regiões de compressão no filete e na alma, é efetiva na prevenção de trincas e permitiu elevar a velocidade de lingotamento.

10 fluxante. Outro ponto importante é que velocidade de lingotamento também influencia a distribuição de temperaturas no veio. Yang et al. (2006) observaram, via simulação numérica

que, com o aumento da velocidade de lingotamento, a variação de temperatura no menisco não é óbvia, porém, a temperatura no centro do molde aumenta substancialmente, pois o aço líquido é renovado rapidamente nesta região. Assim, o comprimento metalúrgico da máquina aumenta e também os riscos de surgimento de trincas longitudinais na superfície da alma. Estes pesquisadores apontaram que para alcançar produtividade aliada à boa qualidade dos lingotes, a velocidade de lingotamento deveria ser controlada entre 0,85m/min e 1,05 m/min, não excedendo o valor máximo de 1,1m/min.

3.3 Modelamento Físico

Os métodos de modelamento físico e matemático são ferramentas muito importantes no estudo de processos metalúrgicos. Na procura por aperfeiçoar tais processos, otimizando as condições operacionais sem necessariamente aumentar os custos de produção, estes métodos são utilizados para verificar a influência de variáveis do processo, sem no entanto, comprometer a rotina operacional, reduzindo assim os gastos com experiências e perdas por produtos não conformes, provenientes de resultados inesperados.

Neste sentido, é desejável que o modelamento matemático a ser adotado deve ser capaz de descrever por completo um determinado processo metalúrgico, determinando as possíveis interações entre gás, aço e escória. Porém, isto é trabalho muito complicado até para os mais sofisticados computadores, e fica claro que diversas aproximações e simplificações são necessárias para se chegar a uma solução razoável do problema. Por outro lado, a modelagem física é uma alternativa valiosa que permite simular tal processo em condições ambientes e avaliar diversas de suas características.

11 grandezas correspondentes, denominadas relações de similaridade ou relações de escala (GUTHRIE, 1989).

Os critérios de similaridade entre o protótipo (máquina industrial) e o modelo podem incluir condições de similaridade geométrica, mecânica (que é subdividida em estática, cinemática e dinâmica), térmica ou química. Para o estudo fluidodinâmico, isto é o comportamento do fluxo de fluido, considerando-se um fluxo turbulento da forma da equação de Navier-Stokes, os fatores mais importantes que governam o fluxo de um fluido são forças devido à inércia, à gravidade, à fricção e possivelmente à tensão superficial (GUTHRIE, 1989). Os números adimensionais obtidos através destas forças são:

Reynolds (Re) => razão entre as força inercial e força viscosa (Equação 3.1);

𝑅𝑒 =𝜌𝑈𝐿𝜇 (3.1)

Froude (Fr) => razão entre forças inerciais e força gravitacional (Equação 3.2);

𝐹𝑟 =𝑈𝑔𝐿 2 (3.2)

Weber (We) => Razão entre força inercial e força de tensão superficial (Equação 3.3);

𝑊𝑒 =𝜌𝑈𝜎 (3.3)2𝐿

Onde ρ é massa específica do fluido (kg/m³); μ é a viscosidade dinâmica (Pa.s); U é a

velocidade (m/s); L é distância (m); g é a aceleração da gravidade (9,81m/s²); σ é a tensão superficial (J/m²).

12 (𝜌𝑈𝐿𝜇 )

𝑚= (

𝜌𝑈𝐿

𝜇 )𝑝 (3.4)

(𝑈𝑔𝐿)2

𝑚

= (𝑈𝑔𝐿)2

𝑝

(3.5)

Escolhendo a água como fluido análogo ao aço e sendo conhecidos os valores: 𝜌𝑎ç𝑜 =

7000𝑘𝑔. 𝑚−3, 𝜇

𝑎ç𝑜 = 0,007 𝑃𝑎. 𝑠, 𝜌á𝑔𝑢𝑎 = 1000 𝑘𝑔. 𝑚−3, 𝜇á𝑔𝑢𝑎 = 0,001 𝑃𝑎. 𝑠 resulta (Equação 3.7):

(𝜌𝜇)

á𝑔𝑢𝑎 = (

𝜌

𝜇)𝑎ç𝑜 = 106𝑠. 𝑚−2 (3.6)

Substituindo a razão da Equação 3.6 na igualdade da Equação 3.4 tem-se:

𝑅𝑒𝑚 = 𝑅𝑒𝑝 ∴ (𝜌𝑈𝐿𝜇 )

𝑚 = (

𝜌𝑈𝐿 𝜇 )𝑝 ∴ 106∗ (𝑈𝐿)

𝑚 = 106∗ (𝑈𝐿)𝑝 ∴ (𝑈𝐿)𝑚 = (𝑈𝐿)𝑝

𝑈𝑝

𝑈𝑚=

𝐿𝑚

𝐿𝑝 = 𝜆 (3.7)

Onde λ é o fator de escala.

Para o número de Froude, simplificando a Equação 3.5 tem-se:

𝐹𝑟𝑚 = 𝐹𝑟𝑝 ∴ (𝑈 2

𝑔𝐿)𝑚 = ( 𝑈2

𝑔𝐿)𝑝

(𝑈𝐿 )2

𝑚

= (𝑈𝐿 )2

𝑝

=> 𝑈𝑝2 𝑈𝑚2 =

𝐿𝑝

𝐿𝑚 =

1 𝜆 => 𝑈𝑝

𝑈𝑚 = 𝜆

−1/2 (3.8)

13 escala real permite reproduzir o mesmo campo de velocidades que no protótipo (equipamento industrial). Mas deve-se notar que este resultado é válido para o caso em que o fluxo de líquido no molde é laminar. Na prática o fluxo é turbulento na maior parte da seção de fluxo e o valor da viscosidade turbulenta não é conhecida a priori. Desta forma é costume adotar o

critério de Froude como o único a ser seguido neste tipo de simulação.

Para situações nas quais se tem dúvidas sobre qual estado de forças domina o escoamento do fluido, pode ser necessário utilizar um modelo em escala real: em tais condições, ambos os critérios de Fr e Re entre o modelo e o protótipo são satisfeitos (GUTHRIE, 1989).

3.3.1 Modelamento Físico de Lingotamento Contínuo de Beam Blank

Chen et al. (2012a, 2012b) utilizaram modelamento físico para validar os resultados da

simulação matemática durante estudo de fluxo de aço no molde de beam blank. Foram

realizados testes em um molde construído em acrílico em tamanho real, exceto pelo comprimento que foi de 1,2m (o valor real era 0,7m), para obter um fluxo totalmente desenvolvido (Figura 3.4).

14 De Santis et al. (2014) realizaram um estudo em molde de lingotamento contínuo de beam blank, com dimensões de 430mmX350mmX90mm, propondo mudança na forma de

alimentação do molde, com a utilização de apenas uma válvula submersa, com uma porta na parte inferior e outra na lateral. Estes pesquisadores realizaram simulações matemáticas variando o diâmetro do orifício inferior, o diâmetro, formato (circular ou elíptico) e inclinação da porta lateral. Para avaliar o fluxo, basearam-se em índices relacionados à velocidade no menisco, para evitar entranhamento de escória, e nas paredes, para evitar impacto de aço líquido prejudicial à integridade da pele de aço solidificado. Encontraram que a configuração da SEN apresentada na Figura 3.5leva a melhores resultados para estes dois índices analisados.

Figura 3.5 – Campo de velocidades (m/s) no plano central, menisco e paredes do flange para válvula submersa, cujo diâmetro interno é 50mm, com orifício inferior de 20mm, porta lateral elíptica de 50mmX60mm e inclinação de 25° para baixo. Profundidade de imersão e velocidade de lingotamento

iguais a 100mm e 1,16m/min, respectivamente (De SANTIS et al., 2014).

Para validar a simulação matemática, De Santis et al. (2014) construíram um modelo físico

em acrílico em escala 1:1 (Figura 3.6-a), e realizaram testes utilizando a SEN com a configuração que gerou os melhores resultados na simulação matemática. Avaliou-se a velocidade no menisco através de sensores de velocidade ultrassônicos (UVP – Ultrasonic

15 menisco. Os resultados apresentados na Tabela 3.1 indicam uma considerável concordância entre os testes no modelo físico e a simulação matemática. Os valores médios representam a intensidade geral do fluxo de líquido, enquanto que os valores máximos são picos de velocidade e, em caso de formação de ondas na região do menisco, podem ser prejudiciais ao desenvolvimento da pele (De SANTIS et al., 2014).

Figura 3.6 – (a) Modelo físico em acrílico; (b) Posição dos sensores utilizados para avaliar valores de velocidade no menisco durante a simulação física (De SANTIS et al., 2014).

Tabela 3.1 – Comparação dos valores de velocidade no menisco (cm/s) obtidos no modelamento físico e na simulação matemática (De SANTIS et al., 2014).

Posição do sensor Teste físico Simulação Matemática

Média Máxima Média Máxima

Alma 20 26 17 24

Flange - lado da SEN 4 8 3 7

Flange - lado oposto a SEN 13 16 11 13

Utilizando apenas modelamento físico, Zhang et al. (2014) avaliaram o de fluxo de aço no

molde de lingotamento contínuo de beam blank de dimensões 420mmX360mmX90mm e

16 Tabela 3.2 – Parâmetros experimentais do modelamento físico de molde de lingotamento contínuo de

beam blank realizado por Zhang et al. (2014).

Fator avaliado Valores Parâmetros fixos

Diâmetro interno da SEN 30mm, 35mm, 40mm 1,0m/min, 70mm

Imersão da SEN 50mm, 70mm, 90mm, 110mm 1,0m/min, 40mm (diâmetro)

Velocidade de lingotamento 1,0m/min, 1,2m/min, 1,4m/min, 40mm (diâmetro) e 70mm (imersão)

Para simular a remoção de inclusões não-metálicas no interior do molde, Zhang et al. (2014)

introduziram no fluxo do molde de beam blank partículas de densidade menor que da água e

tamanho de aproximadamente 100μm, utilizando o critério de similaridade cinemática dado

pela Equação 3.9. Em cada teste com duração de 5min, uma amostra de 5g de partículas era introduzida no fluxo de líquido, e as partículas que passavam pelo molde eram capturadas na saída do molde. Após secagem, eram pesadas e o resultado era utilizado para calcular a taxa de remoção de inclusões.

𝑅𝑖𝑛𝑐,𝑚2 ∗ 𝜇 𝑎ç𝑜

𝑅𝑖𝑛𝑐,𝑝2 ∗ 𝜇 á𝑔𝑢𝑎∗

(𝜌á𝑔𝑢𝑎− 𝜌𝑖𝑛𝑐,𝑚)

(𝜌𝑎ç𝑜− 𝜌𝑖𝑛𝑐,𝑝) =√ 𝜆 (3.9)

Onde 𝑅𝑖𝑛𝑐,𝑝 e 𝑅𝑖𝑛𝑐,𝑚 são o raio da inclusão no protótipo e no modelo, respectivamente;𝜇𝑎ç𝑜 e

𝜇á𝑔𝑢𝑎 são a viscosidade cinemática do aço a 1600°C e da água à temperatura ambiente, respectivamente; 𝜌𝑎ç𝑜, 𝜌á𝑔𝑢𝑎,𝜌𝑖𝑛𝑐,𝑝 e 𝜌𝑖𝑛𝑐,𝑚 são a densidade do aço, da água, da inclusão no

protótipo e da inclusão no modelo, respectivamente.

Zhang et al. (2014) também avaliaram a profundidade de penetração do jato por meio da

17 tende a tornar-se desigual (variação na espessura da camada), sendo necessário ajustar a profundidade de imersão para evitar a exposição da superfície do fluido.

Figura 3.7 – Profundidade de penetração do jato para SEN de diâmetro interno de 40mm, velocidade de lingotamento de 1,0m/min e imersão da SEN de: (a) 50mm; (b) 70mm; (c) 90mm; (d) 110mm

(ZHANG et al., 2014).

Figura 3.8 – Distribuição de escória no molde de beam blank para velocidade de lingotamento igual a: (a) 1,0m/min; (b) 1,2m/min; (c) 1,4m/min. Diâmetro interno e imersão da SEN de 40mm e 70mm,

18 Em resumo, Zhang et al. (2014) observaram que existem seis vórtices no molde: dois

redemoinhos em direções opostas na alma, e quatro nos flanges. Para profundidade de imersão das válvulas e velocidade de lingotamento fixas, o aumento do diâmetro interno das válvulas resulta em menor nível de flutuação no menisco e eleva a taxa de remoção de inclusões não-metálicas. De acordo com os indicadores analisados, estes pesquisadores concluíram que a SEN de diâmetro interno igual a 40mm, profundidade de imersão entre 70mm e 90mm e velocidade de lingotamento de 1,0m/min representam a melhor configuração para o molde de beam blank avaliado.

3.3.2 Técnica PIV (Particle Image Velocimetry)

A técnica PIV, aplicável em líquidos transparentes (portanto aplicável ao modelamento físico de fluxos aquosos) para realizar análise digital da velocidade de minúsculas partículas dispersas no líquido, vem sendo utilizada em pesquisas na área de siderurgia para determinar o comportamento fluidodinâmico do aço líquido em panelas de refino, no distribuidor e no molde de lingotamento contínuo. As imagens adquiridas de dois pulsos sucessivos do laser são processadas via software específico e a velocidade (além de linhas de fluxo, vorticidade, valores médios e flutuações) resulta de um procedimento de interpolação, permitindo caracterizar o campo de velocidades no interior do equipamento.

A análise fluidodinâmica via PIV, cujo esquema pode ser verificado na Figura 3.9, consiste na iluminação de partículas micrométricas dispersas no fluxo de água por meio de feixe de luz laser pulsante, e posterior comparação entre os posicionamentos das partículas entre duas imagens digitais consecutivas, separadas apenas por alguns microssegundos. Estas imagens são obtidas por meio de câmera CCD (do inglês charge-coupled device - dispositivo de carga

19 vetorial de velocidades do fluxo. Todo este processamento é realizado em software específico (CHRISTENSEN et al., 2001).

Para obter bons resultados com a técnica PIV, as variáveis mais importantes são a taxa de captura da câmera, o tempo entre pulsos do laser e tamanho da área de interrogação, de modo a abrigar uma quantidade de partículas suficientes para se obter um deslocamento médio representativo daquela região. Estes parâmetros devem ser ajustados, garantindo que as partículas entre os instantes inicial e final permaneçam em uma mesma área de interrogação, recomendando-se cerca de 7 a 10 pares de partículas por região, de modo que a medição de velocidade seja realmente representativa (CHRISTENSEN et al., 2001).

Figura 3.9–Representação esquemática da técnica PIV (adaptado RAFFEL et al., 2007).

A Figura 3.10 mostra a distribuição de velocidade média em metade de um modelo fechado utilizando água, de um molde de lingotamento contínuo de placas. Essa figura compara resultados gerados de por simulação matemática pelo modelo Large Eddy Simulation (LES) e

modelamento físico via PIV. É importante observar a presença do chamado duplo rolo, característico de fluxos em moldes de placas, prevista pelo modelo matemático e confirmada na análise via PIV (THOMAS e ZHANG, 2001).

20 estrutura de fluxo no interior de um molde de beam blank são escassos. Este estudo utilizará

esta técnica para validar os resultados de simulação matemática do padrão de fluxo no interior do molde de lingotamento contínuo de beam blank.

Figura 3.10 – Campos vetoriais de velocidade do fluxo em molde de lingotamento contínuo de placas obtidos via a) simulação LES; b) PIV (THOMAS e ZHANG, 2001).

3.4 Modelamento Matemático

Devido aos altos custos de investigações empíricas aliadas a grandes avanços tecnológicos de hardware e software computacionais, o modelamento matemático tornou-se uma importante ferramenta no estudo de fenômenos relacionados a fluxo de fluidos. Estes fenômenos incluem fluxo turbulento na SEN e no molde, solidificação da pele, transporte de bolhas de gás e inclusões no aço líquido, transferência de calor, fenômenos interfaciais entre camada de escória e aço líquido, entre outros (THOMAS e ZHANG, 2001). Neste sentido, existe um grande incentivo ao desenvolvimento de modelos matemáticos quantitativos capazes de prever temperatura, deformação e tensões na casca solidificada durante o lingotamento contínuo de near-net-shape com segurança suficiente para resolver problemas práticos tais

21 desenvolvidos, mas apenas alguns destes foram validados, devido às dificuldades computacionais associadas com geometria e comportamento complexos destes moldes (HIBBELER et al., 2009).

Um típico modelo matemático tridimensional de fluxo de aço resolve a equação da continuidade e as equações de Navier-Stokes para fluidos Newtonianos incompressíveis. Estas equações baseiam-se na conservação da massa e da quantidade de movimento em cada ponto de um domínio computacional. A solução dessas equações fornece as componentes de pressão e velocidade em cada ponto do domínio. Esse modelo deve considerar o fluxo turbulento do fluido, já que altas taxas de fluxo são envolvidas nesse processo. Um dos modelos mais populares é o modelo K–ε, que avalia o efeito da turbulência a partir de uma viscosidade turbulenta efetiva (𝜂𝑒𝑓). Esta aproximação requer a solução de mais duas

equações diferenciais parciais, uma para o transporte de energia cinética turbulenta (k) e sua

taxa de dissipação (ε) (THOMAS e ZHANG, 2001).

Muitos autores que têm se interessado em estudar o lingotamento de beam blank utilizaram

modelamentos matemáticos em softwares como o ANSYS CFX ou FLUENT. Os estudos

visam simular o fluxo de aço, de calor e/ou o campo de tensões ao qual o veio é submetido

durante o processo, com o objetivo de entender os fenômenos no interior do molde, e prever a ocorrência de defeitos, para então melhorar as condições de operação das máquinas e a qualidade do produto final.

3.4.1 Modelamento Matemático de Fluxo de Aço em Moldes de Beam Blank

O fluxo de aço líquido, no lingotamento contínuo, é de grande interesse, pois ele influencia diretamente em muitos fenômenos importantes no processo e têm grandes consequências na qualidade do lingote obtido. CHEN et al. (2012a e 2012b) destacam que a melhoria da

limpidez e controle das trincas superficiais em lingotes de beam blank dependem de diversos

22 A velocidade de lingotamento dita a produtividade da máquina de lingotamento e é um parâmetro importante para o projeto dos moldes de lingotamento contínuo. Elevadas velocidades de lingotamento resultam em altas taxas de fluxo de fluido e de calor no molde, reduzindo o tempo de permanência do aço no interior do molde, o que pode levar a formação de uma pele mais fina. Utilizando simulação matemática, Lee et al. (1998) observaram que o

fluxo de recirculação ocorre nas regiões da alma e da face estreita do flange, conforme Figura 3.11. A Figura 3.7-(a) mostra que ocorre recirculação na região da alma que prossegue até o menisco, mas não ocorre entre a válvula submersa e o flange. Na Figura 3.11-(b), observa-se que a recirculação na região da face estreita do flange ocorre abaixo da válvula submersa, sendo que as velocidades do fluxo próximo ao menisco são baixas. Este padrão de fluxo do aço líquido é esquematizado na Figura 3.11-(c). Estes pesquisadores ainda lembram que o impacto do jato de aço líquido proveniente da SEN retarda o desenvolvimento da pele na região do filete e do centro do flange

Figura 3.11 – Fluxo de aço em ¼ de um molde de beam blank: (a) no plano de simetria entre centro do flange e o centro da alma; (b) plano passando pelo centro da SEN até face estreita do flange; (c)

representação esquemática do padrão de fluxo (Lee et al., 1998).

Yang et al. (2006) desenvolveram um modelo acoplado de fluxo de aço líquido e solidificação

23 velocidades encontrado ao considerar o efeito do crescimento da pele é consistente com o campo encontrado sem considerá-lo; Contudo no primeiro caso o fluxo de aço líquido é reforçado, ou seja, sua velocidade é intensificada, como pode ser visto na Figura 3.12.

Figura 3.12 – Contraste entre distribuição de fluxo em molde de beam blank: a) apenas líquido; b) considerando solidificação da pele (YANG et al., 2006).

Chen et al. (2012a, 2012b) utilizaram modelamento matemático tridimensional para analisar o

fluxo de aço no molde de beam blank, com o objetivo de otimizar os parâmetros de processo e

encontrar os fatores que influenciam a limpidez do aço no molde. Tal estudo foi realizado em função de problemas com a decorrência de trincas longitudinais na alma de lingotes de beam blank durante a partida (startup) da máquina de lingotamento contínuo da empresa Jinxi Iron

and Steel Co – China. Identificou-se que a quantidade de inclusões não metálicas presentes nos lingotes era maior que a esperada, e estas inclusões estavam relacionadas à formação das trincas nos lingotes. Para confirmar e validar os resultados encontrados via modelamento matemático, foram realizados testes utilizando água como fluido em um molde construído em acrílico em tamanho real, exceto pelo comprimento que foi de 1,2m (o valor real era 0,7m), para obter um fluxo de água totalmente desenvolvido.

CHEN et al. (2012a) simularam e analisaram o campo de fluxo turbulento e a flutuação do

menisco no molde de beam blank quando se usa SEN do tipo tubular (válvula tubular). Os

24 (volume of fluid) foi usado para rastrear a evolução da superfície livre no menisco. Estes

pesquisadores encontraram que o aumento da velocidade de lingotamento resultou em aumento da profundidade de penetração, da velocidade no menisco e aumento gradual da flutuação da superfície livre. Já o aumento da profundidade de imersão das válvulas submersas resulta em aumento na profundidade de penetração do jato de aço líquido; enquanto que a velocidade na superfície e a flutuação da superfície livre reduzem gradualmente. Estes pesquisadores concluíram que, embora este tipo de SEN (válvula tubular) seja mais barato e leve a certa facilidade de operação, a mesma não promove a limpeza do aço líquido e, portanto, não deve ser utilizada na produção. No entanto, se ela ainda for usada, de acordo com as simulações a profundidade de imersão deve ser de 50mm, e a velocidade de lingotamento deve estar entre 0,9m/min e 1,3m/min.

Figura 3.13 – a) Seção transversal do beam blank; Perfil de velocidades das seções A-A (b) e B-B (c) (CHEN et al., 2012a).

Chen et al. (2012b) estudaram a influência da SEN sobre o fluxo no molde de beam blank.

25 menisco, o que auxilia na fusão do pó fluxante e na absorção de inclusões não metálicas pela escória. Estes pesquisadores observaram que com o aumento do ângulo de inclinação das portas da SEN (Figura 3.15), a profundidade de impacto do jato diminui gradualmente enquanto a flutuação da superfície livre do aço líquido aumenta. Para a válvula submersa tubular, as oscilações interfaciais no molde são relativamente pequenas e a profundidade de penetração do jato é muito alta.

Figura 3.14 – Estrutura da válvula submersa de três orifícios laterais (CHEN et al., 2012b), onde θ é a inclinação na saída.

Comparando os dois tipos de válvula submersa, Chen et al. (2012b) observaram que

utilizando a SEN de três orifícios laterais, a profundidade de penetração do jato será menor, provocando uma consideravél mudança na velocidade na superfície livre e intensificando sua flutuação. Isto irá melhorar o fluxo de aço líquido no molde, fornece calor para a fusão do pó fluxante e a absorção das inclusões não-metálicas, auxiliando assim na limpeza do aço. A configuração mais indicada é a SEN com três orifícios laterais com ângulo de saída de 9° e profundidade de imersão no intervalo de 200-250mm, considerando que a velocidade de lingotamento esteja entre 0,9m/min e 1,1m/min.

Xu e Zhu (2015) também realizaram um estudo comparando a utilização de válvulas tubulares com válvulas com portas laterais. Estes pesquisadores desenvolveram um modelo matemático tridimensional que simula simultaneamente o padrão de fluxo de aço líquido, transferência de calor e solidificação da pele, comparando os resultados entre a utilização de duas válvulas tubulares simples e duas válvulas, denominadas “three port radial SEN”, que consiste numa

26 também, a distribuição de temperatura é tal que a pele solidificada é mais fina na região do filete e mais espessa na alma, o que pode gerar rupturas na região do filete podendo ocasionalmente resultar em rompimento do veio e, com isto, interrupção da sequência de lingotamento. Já utilizando as válvulas com três orifícios laterais, vide Figura 3.16, os pesquisadores observaram uma melhor oscilação do menisco, porém devido ao encontro dos jatos na região central da alma, cria-se uma zona de alta temperatura, chamada “self -braking-zone”,que leva a uma pele mais fina no centro da alma, tornando-a propensa a rupturas.

Figura 3.15 – Campo vetorial de velocidades na seção A-A para diferentes ângulos de inclinação das portas da SEN de três saídas laterais (CHEN et al., 2012b).

Figura 3.16 – a) Perfil de velocidades; b) perfil da casca solidificada; c) superfícies isotérmicas. SEN com três portas laterais e ângulo da porta de -15° a uma velocidade de lingotamento de 1,0m/min (XU

27

3.4.2 Modelamento Matemático de Fluxo Térmico em Moldes de Beam Blank

Lee et al. (2000) desenvolveram um modelo matemático acoplado de fluxo de aço,

transferência de calor e distribuição de tensões no molde de lingotamento contínuo de beam blanks com o objetivo de prever a formação de trincas nos lingotes. Estes pesquisadores

observaram que a tensão é concentrada na parte mais fina da pele solidificada, aumentando a probabilidade da ocorrência de trincas. Assim, a solidificação não homogênea do aço (avanço irregular da frente de solidificação) implica em maior probabilidade do aparecimento de trincas no veio. Por sua vez, a solidificação não homogênea resulta da transferência de calor não uniforme.

No seu estudo sobre distribuição de temperatura num molde de beam blank, Yang et al.

(2006) observaram que a temperatura do menisco sobe com o aumento do grau de superaquecimento, intensificando a capacidade de fusão da escória pelo aço líquido. A pele é formada com uma espessura cada vez menor e menos uniforme à medida que o grau de superaquecimento aumenta, o que pode levar à geração das trincas longitudinais na alma (região onde a pele é sempre a mais fina em comparação a toda a seção transversal da peça). Ao mesmo tempo, a refusão da pele já solidificada é agravada e, por isso, breakouts podem

ocorrer. Os resultados calculados indicam que quando o grau de superaquecimento aumenta em 10°C, a temperatura do menisco aumenta entre 3-4°C em média e a temperatura na parte inferior do núcleo líquido aumentará 6°C, ou seja, o comprimento metalúrgico será maior, o que novamente facilita a ocorrência de trincas e breakouts. De acordo com os resultados da

simulação, o grau de superaquecimento adequado dever ser de até 35°C, para reduzir a ocorrência de defeitos. A Figura 3.17 apresenta uma “casca” de beam blank resultante de um breakout (HIBBELER et al., 2009). Segundo Chen et al. (2009), a espessura da pele na saída

do molde é máxima na ponta do flange e mínima no filete e a espessura mínima desejável da pele do veio ao deixar o molde é de 12mm.

Xu et al. (2010) estudou a distribuição da temperatura da face quente do molde (que

obviamente afeta a formação da pele e, consequentemente a ocorrência de defeitos) de lingotamento contínuo de beam blank em diferentes condições de refrigeração. Estes

28 Foi mostrado que a velocidade da água de molde influencia a temperatura da face quente, como pode ser visto na Figura 3.18. Com o aumento da velocidade da água de refrigeração do molde, a temperatura da face quente decresce continuamente, por isso, o aumento desta velocidade resulta em maior taxa de transferência de calor, sendo benéfico para o molde, pois evita o aquecimento excessivo do mesmo. Temperaturas mais altas são prejudiciais para os moldes de cobre porque aumentam sua fragilidade devido à segregação de elementos no contorno de grão. Uma distribuição não uniforme de temperatura também é prejudicial, pois promove concentração de tensões e pode levar a distorção permanente do molde.

Figura 3.17 – Fotografia da “casca” de um beam blank após breakout da pele na região do

filete (HIBBELER et al., 2009).

29 Chen et al. (2007,2008, 2009) simularam os perfis de temperatura e tensão num molde de

beam blank e encontraram que a ponta do flange e a alma são as regiões que possuem maiores

valores de tensão e deformação, o que facilita a geração de trincas nestas posições. Além disso, se a extração de calor na alma do beam blank for alta demais, a temperatura da

superfície desta região pode ficar muito mais baixa do que a temperatura na ponta do flange, gerando tensões térmicas entre estas regiões. A baixa temperatura na região da alma pode resultar em baixa ductilidade do aço nesta região e gerar trincas na alma quando a peça for desencurvada. O surgimento destas trincas pode ser evitado pelo controle apropriado do sistema de refrigeração secundária (CHEN et al., 2009).

Neste sentido, Luo et al. (2012) avaliaram a distribuição de temperatura em lingotamento

contínuo de beam blank do menisco até a região onde o veio é desencurvado utilizando

métodos de simulação numérica. As temperaturas encontradas em pontos típicos da seção transversal do beam blank ao longo do veio podem ser vistas na Figura 3.19. Nota-se que a

maior temperatura superficial na maioria do veio ocorre no filete por causa do superaquecimento causado pela concentração de fluxo de calor vindo do flange e da alma. A dificuldade em alcançar uma distribuição de temperaturas uniforme na superfície de um beam blank está ligada ao seu formato complexo. Com base na distribuição de temperatura do veio

de beam blank, Luo et al. (2012) propuseram uma melhoria na disposição dos bicos de

pulverização de água na zona de resfriamento secundária, para reduzir o consumo de água e de forma a garantir que esta distribuição de temperatura seja o mais homogênea possível, evitando a formação de trincas e favorecendo a qualidade do produto.

Diante dos fatores anteriormente apresentados, a compreensão e controle do fluxo de aço se mostram então de extrema importância para a contenção do surgimento de defeitos nos lingotes de beam blank e para viabilizar o lingotamento contínuo destas geometrias mais

31

4 CAPÍTULO II - MATERIAIS E MÉTODOS

O fluxo no interior de um molde de lingotamento contínuo de beam blank foi analisado

através de modelamentos físico e matemático. Os testes foram realizados utilizando duas válvulas submersas, localizadas no centro de cada flange. Quanto à geometria das válvulas, foram comparados dois tipos de válvulas submersas tubulares cujos diâmetros internos são de 26,7mm e 34,6mm. As vazões utilizadas foram 100l/min, 125l/min e 150l/min, que corresponde às velocidades de lingotamento de 0,78m/min; 0,98m/min e 1,2m/min respectivamente, e a profundidade de imersão das válvulas tubulares foi 50mm, 75mm e 100mm. A Tabela 4.1 resume as variáveis e o método de análise utilizado em cada teste.

Tabela 4.1 – Métodos de análise e combinação de variáveis utilizadas em cada teste.

Parâmetros Método de análise

Diâmetro - SEN (mm) Imersão - SEN (mm) Vazão

(L/min) Injeção de corante de laser PIV LIF Plano do Menisco CFX Flutuação Traçador CFX -

26,7 100

100 X X X X

125 X X X X

150 X X X X

34,6

100

100 X X X X X X X

125 X X X X X X X

150 X X X X X X

75

100 X X

125 X X X

150 X X

50

100 X X

125 X X

150 X X

4.1 Modelo Físico

Para a realização dos testes de simulação física foi utilizado um modelo de molde de beam blank de acrílico em escala natural, como mostrado na Figura 4.1. A seção transversal tem