INDICADORES DE DESEMPENHO PARA O SISTEMA DE

PRODUÇÃO ENXUTO

PERFORMANCE MEASURES FOR LEAN PRODUCTION SYSTEM

Edwin Cardoza

Universidade de São Paulo - Escola de Engenharia de São Carlos - Programa de Pós-graduação do Departamento de Engenharia de Produção. Av. Trabalhador São-carlense n.400, São Carlos - SP.

Tel. (16) 3373-8287 - e-mail: edwin@sc.usp.br

Luiz C. Ribeiro Carpinetti

Universidade de São Paulo - Escola de Engenharia de São Carlos - Departamento de Engenharia de Produção. Av. Trabalhador São-carlense n.400, São Carlos - SP.

Tel. (16) 3373-9421 - e-mail: carpinet@prod.eesc.usp.br

RESUMO

No início do século XXI, é notório que uma série de paradigmas industriais está sendo revista e alterada pelas empresas e universidades. Entre as mudanças mais importantes destaca-se o processo de transição da produção em massa para a produção enxuta. A literatura específica da área de gestão de operações demonstra que existem diferenças significativas nesses métodos de produção. Uma das diferenças é o tipo de indicador de desempenho (ID) que é utilizado pelos gerentes de manufatura para avaliar os processos operacionais das fábricas. Porém, nota-se que existem poucas informações sobre como desenvolver os ID’s no sistema de produção enxuto. Considerando essa questão, o objetivo deste estudo é discutir o processo de desenvolvimento e implantação dos ID’s nesse sistema de produção. Apresentar-se-á de forma conclusiva um conjunto de indicadores de desempenho utilizados por empresas do setor agrícola que implantaram os conceitos desse novo sistema de manufatura e algumas considerações sobre os ID’s utilizados na produção enxuta.

Palavras-chave: Produção Enxuta; Indicadores de Desempenho. ABSTRACT

In the beginning of the XXI century, it has noticed that the paradigms for operation are review and altered by companies and universities. Among relevant changes, it is important to highlight the transition process of mass production to lean production system. A survey in the literature into operations management demonstrated that the differences between production practices exist mass production and lean production. One difference is performance measures (PM) that will be used by several managers to manage industrial operational process. However, it has noticed that few information exist on how to develop the performance measures to lean manufacturing system. Considering this question, the objective of this paper is to discuss a development process and implantation of the performance measures for this production system. The illustration of a group of performance measurement used by companies that implanted the concepts of this new model of manufacturing is presented and some considerations on performance measurement and lean production.

ISSN 1676 - 1901 / Vol. 5/ Num. 2/ Junho de 2005

1. INTRODUÇÃO

As exigências dos consumidores e o crescimento dos concorrentes (competitividade

dinâmica) obrigam as empresas a buscar novas práticas de manufatura. No início da década de

1960, essa dinâmica levou as empresas japonesas do setor automobilístico, em especial a

Toyota Motor Company, a desenvolver métodos diferentes de fabricar veículos em relação aos

utilizados pela indústria americana, na época onde o destaque era o sistema de produção em

massa da Ford Company e General Motor (OHNO, 1997; WOMACK et al., 1992;

CUSUMANO, 1989). A quebra desse paradigma resultou em um novo modelo de sistema de

produção, conhecido como Sistema de Produção Enxuto ou Sistema Toyota de Produção

(Lean Manufacturing/Lean Production).

Segundo Ohno (1997), o foco da produção enxuta é a absoluta eliminação ou

redução do desperdício. Isso envolve mudanças nas práticas de gestão de qualidade e gestão

de operações utilizadas para melhorar e gerenciar os processos produtivos. Uma das

alterações mais significativas diz respeito ao conjunto de indicadores de desempenho (ID’s)

que são utilizados pelos gerentes de manufatura para avaliar a qualidade industrial do

processo e dos produtos, o inventário dos estoques em processos (work-in-process - WIP), a

produtividade da célula, o tempo de fabricação, o tempo de preparação (setup), a satisfação

dos clie ntes e dos funcionários, entre outros.

Entretanto, na literatura específica da área de gestão de operações e melhoria da

qualidade existem poucas informações sobre como desenvolver tais ID’s nesse sistema de

manufatura. Considerando esse aspecto, o objetivo deste estudo é discutir o processo de

desenvolvimento e a implantação dos indicadores de desempenho do Sistema de Produção

Enxuto.

Nos itens que seguem serão apresentados os conceitos de produção enxuta, avaliação

Apresentar-se-á uma lista de indicadores utilizados por empresas que implantaram os conceitos de produção

enxuta no ano de 2003. Para finalizar, são realizadas algumas considerações sobre o processo

de gestão de avaliação de desempenho e produção enxuta.

2. SISTEMA DE PRODUÇÃO ENXUTO

A base de funcionamento do Sistema de Produção Enxuto é formada pelo método do

tempo propício (just-in-time - JIT) e da autonomação (Jidoka). O JIT determina que as

empresas necessitam eliminar ou reduzir os estoques de produtos e devem procurar trabalhar

em parceria com seus fornecedores a fim de nivelar e evitar o excesso de produção. O Jidoka

é o conjunto de práticas que fornecem aos equipamentos e, principalmente, aos operadores da

produção a habilidade de detectar quando uma condição anormal ocorre e interrompe

imediatamente o trabalho (OHNO, 1997).

Womack, et al. (1992) e Ohno (1997) ressaltam que esse sistema inovador é uma

resposta das empresas japonesas ao sistema de produção em massa utilizado pela indústria

americana. As mudanças surgiram porque esse processo demanda altos investimentos nos

equipamentos e a dedicação exclusiva dos mesmos às linhas de produção, utiliza profissionais

excessivamente especializados, elevados investimento nos moldes de fabricação e é um

processo limitado para atender as necessidades dos clientes. O resultado é a baixa

flexibilidade das linhas de produção em atender as mudanças solicitadas pelos clientes com

relação aos produtos.

É importante ressaltar que essas limitações apareceram pelas próprias características

do mercado doméstico japonês (poucos recursos, problemas de qualidade etc.) e não

significam que a produção em massa seja um modelo em desuso ou ultrapassado sem

vantagens industriais, conforme apresentado por Cooney (2002).

No Sistema de Produção Enxuto um dos objetivos é receber e produzir pequenos

ISSN 1676 - 1901 / Vol. 5/ Num. 2/ Junho de 2005

próxima estação quando o solicita ou avisa que o componente foi utilizado. Na maioria das

vezes o fluxo da informação ocorre por meio de um dispositivo visual que autoriza e dá

instruções para a produção, conhecido como cartões Kanban.

Segundo Cusumano (1989), para conseguir fabricar lotes menores de produção é

necessário reduzir o tempo de ressuprimento (lead time), o tempo de preparação (setup), criar

uma produção balanceada, modificar a rotina de trabalho das pessoas, eliminar os

desperdícios e o tempo de movimentação dos funcionários. Os sete desperdícios mais comuns

nas empresas são: superprodução, esperas, defeitos de qualidade, inventários desnecessários,

processamento inapropriado, transporte excessivo e movimentação desnecessária (OHNO,

1997).

Warnecke e Hüser (1995) definem, também, que a produção enxuta é representada

por um sistema de avaliação de desempenho e pelas práticas de melhoria contínua. Segundo

os autores, quando os métodos de melhoria são estendidos para todos os setores da empresa

(desenvolvimento de produtos, cadeia de suprimentos, processos de manufatura e serviços

oferecidos antes e depois das vendas), os desperdícios são eliminados e se pode alcançar um

desempenho melhor nos processos produtivos e de negócio. Além disso, nas empresas existe a

tendência de expandir esses conceitos aos seus fornecedores, formando assim estratégias

competitivas que criam perspectivas de crescimento e domínio do mercado.

Segundo Standard e Davis (1999), todas essas características determinam que as

empresas e, principalmente, as novas linhas de produção devem ser gerenciadas com novos

indicadores de desempenho integrados com os indicadores financeiros.

3. AVALIAÇÃO DO DESEMPENHO

A partir do momento que as mudanças tecnológicas e as forças do mercado

(demanda e competitividade) passaram a pressionar as empresas, percebeu-se que os modelos

eram limitados para gerenciar os negócios. Segundo Neely (1998), no atual cenário

empresarial os novos modelos de avaliação de desempenho são necessários para: verificar e

comunicar a posição no mercado; motivar o progresso e o comprometimento dos funcionários

com as mudanças ou projetos de melhoria que são implantados; e para auxiliar na tomada de

decisão sobre o processo de implantação e gerenciamento das melhorias e mudanças

empresariais.

Os modelos descritos na literatura específica da área de avaliação de desempenho e

os mais utilizados pelas empresas para desenvolver tais indicadores são: Balanced Scorecard

(KAPLAN e NORTON, 1996), Performance Prism (NEELY e ADAMS, 2001), Integrated

Performance Measurement Systems (BITITCI et al., 1997) e Performance Pyramid (CROSS

e LYNCH, 1990). Todos esses modelos apresentam os objetivos, as áreas críticas de

desempenho, os processos e os tipos de indicadores que devem ser utilizados pelos gerentes

para avaliar o desempenho organizacional.

Paralelamente, surgiram os procedimentos de implantação dos projetos de avaliação

do desempenho (RENTES et al., 2002; MARTINS, 2002; VAN AKEN et al., 2001; NEELY

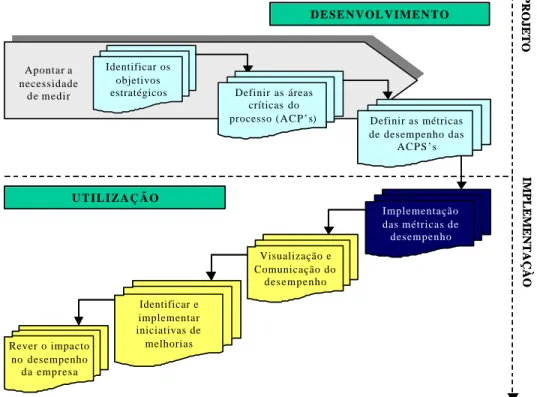

et al., 2000; BITITCI et al., 2001; FLAPPER et al., 1996). A figura 1 apresenta as etapas

envolvidas no desenvolvimento (projeto) e na utilização (implantação) do sistema de

avaliação de desempenho - SMD (CARDOZA et al., 2003).

A proposta desses autores é apresentar uma sistemática para integrar os objetivos das

unidades de negócios ou dos processos administrativos com os indicadores de desempenho

utilizado nos processos operacionais. Além disso, é importante ressaltar que essa proposta

surgiu porque se verificou que na literatura da área de medição de desempenho, apesar do

número elevado de referências bibliográficas, são poucos os trabalhos que abordam

ISSN 1676 - 1901 / Vol. 5/ Num. 2/ Junho de 2005

Figura 1: Etapas de desenvolvimento, implantação e utilização dos SMD’s

Fonte: Cardoza, et al. (2003).

Outro aspecto discutido nessas pesquisas é a Gestão Visual do sistema de avaliação

de desempenho. Ou seja, como é importante que as informações (qualidade, controle de

produção, atrasos na entrega, demanda dos componentes, produtividade etc.) estejam visíveis

para os usuários do sistema de informação.

Considerando as tendências e os desafios que as empresas estão enfrentando no

início do século XXI: demanda variável, baixos estoques, diminuição do tempo de

ressuprimento global de produção, ciclos de vida dos produtos menores, produtos

customizados etc., nota-se que cada vez mais será necessário utilizar métodos para

desenvolver indicadores de desempenho flexíveis e dinâmicos que se adaptem as mudanças

dos sistemas de manufatura.

4. AVALIAÇÃO DO DESEMPENHO NA PRODUÇÃO ENXUTA

Segundo Ohno (1997), um dos maiores problemas das fábricas é que os setores criam

visões diferentes sobre a companhia como um todo. Os problema s que surge m com esse tipo

Identificar os objetivos estratégicos PROJETO Definir as áreas críticas do

processo (A C P ’ s) Definir as métricas de desempenho das A C P S ’ s IMPLEMENTAÇÀO D E S E N V O L V I M E N T O U T I L I Z A Ç Ã O Implementação das métricas de desempenho Visualização e Comunicação do desempenho Identificar e implementar iniciativas de melhorias Rever o impacto no desempenho da empresa Apontar a necessidade d e medir Identificar os objetivos estratégicos PROJETO Definir as áreas críticas do

processo (A C P ’ s) Definir as métricas de desempenho das A C P S ’ s IMPLEMENTAÇÀO D E S E N V O L V I M E N T O U T I L I Z A Ç Ã O Implementação das métricas de desempenho Visualização e Comunicação do desempenho Identificar e implementar iniciativas de melhorias Rever o impacto no desempenho da empresa Apontar a necessidade d e medir

de configuração é que dificulta a tomada de decisão e a identificação das restrições que cada

setor possui, dificilmente é definido como a informação (métricas de desempenho) será

utilizada (MARTINS, 2002) e faltam métodos para assegurar a coleta, análise, interpretação e

disseminação dos dados na empresa (NEELY et al., 2000), existe uma integração frágil entre

os objetivos estratégicos e processo críticos de negócios (BITITCI et al., 2001) e as

informações não retratam os resultados das ações de melhoria (KAPLAN e NORTON, 1996).

Uma vantagem alcançada quando desenvolvido e implantado os conceitos de

avaliação de desempenho no sistema de produção enxuto é a quantidade de informações que

são reunidas das diversas áreas da empresa. Com isso é possível identificar com mais

segurança os problemas da fábrica e elaborar os eventos de melhoria (kaizen) com mais

eficiência.

Os ID’s são implantados simultaneamente com algumas das metodologias propostas

pela produção enxuta: layout da manufatura, gestão da demanda, planejamento da produção,

logística integrada (abastecimento interno e externo), milk run (um método de acelerar o fluxo

de materiais entre as unidades industriais no qual os veículos seguem uma rota para fazer

múltiplas cargas e entregas em muitas unidades industriais), Gestão de Conhecimento,

Sistema de Movimentação etc. (ROTHER e SHOOK, 1999).

Pode-se afirmar que o sistema de produção enxuto é um conjunto de projetos ou

subprojetos que são implantados e integrados com o objetivo de aumentar o desempenho

organizacional e, principalmente, alterar (mudar) os indicadores financeiros da empresa.

Algumas vezes esse princípio não ocorre automaticamente, conforme comprovado por Lewis

(2000). Entretanto, o autor ressalta que essa questão depende do tipo de empresa e,

principalmente, do tipo de produto. Além disso, a metodologia utilizada para o

desenvolvimento e a implantação dos conceitos é um aspecto que também influenciam o

ISSN 1676 - 1901 / Vol. 5/ Num. 2/ Junho de 2005

Assim, é evidente que o tema de produção enxuta e avaliação de desempenho estão

relacionados e ambos influenciam os processos administrativos e operacionais das empresas.

Destaca-se que essa integração permite com que o sistema de manufatura consiga absorver e

reagir rapidamente às transformações do mercado (demanda variável).

4.1 Tipos de indicadores de desempenho

O quadro 1 apresenta a compilação de alguns ID’s que podem ser utilizados no

Sistema de Produção Enxuto (SANCHEZ e PEREZ, 2001; STANDARD e DAVIS, 1999). A

seta representa a alteração ou a mudança da métrica (do desempenho) quando aplicados os

conceitos de produção enxuta.

Quadro 1: Indicadores de desempenho propostos para o sistema de produção enxuto

Definição Alteração

percentual de peças comuns para os produtos da empresa ?

giro do estoque ?

número de vezes que as peças são movimentadas ? distância que as peças percorrem na fábrica ? percentual da manutenção preventiva versus a manutenção total ?

número de sugestões dos empregados por ano ?

valor do refugo e re-trabalho com relação as vendas da empresa ? porcentagem de tempo do equipamento parado por mau funcionamento ?

porcentagem de sugestões implantadas ?

ganhos ou benefícios alcançados com as sugestões implantadas ? tempo de ressuprimento (lead time) do pedido dos clientes ? número de fornecedores para os componentes mais importantes ? porcentagem de empregados trabalhando em equipes ? porcentagem e número de tarefas realizadas pelas equipes ?

tamanho do lote de produção ?

inspeções visuais no controle de qualidade ?

controle estatístico do processo ?

controle kanban da produção ?

número de testes de qualidade das peças ?

tempo de preparação (setup) do processo ?

porcentagem das peças recebidas dos fornecedores pelo sistema JIT ? número de sugestões de melhoria realizadas pelos fornecedores ?

Para Sanchez e Perez (2001) são seis os grupos de indicadores que podem ser

multifuncionais, eliminação de atividades que não agregam valor, melhoria contínua, JIT de

produção e de entrega, integração de fornecedores e de vantagem competitiva. Ainda apontam

que uma lista de verificação (checklist) deve ser realizada para examinar se realmente essas

práticas estão sendo avaliadas por indicadores de desempenho.

O quadro 2 apresenta os principais indicadores utilizados por um conjunto de

empresas (fábricas de máquinas agrícolas) que implantaram os conceitos de produção enxuta

no ano de 2003, todas estão localizadas no interior do Estado de São Paulo.

Quadro 2: ID’s do sistema de produção enxuto de fábricas de máquinas agrícolas

Indicador Definição Fórmula

Índice de entrega ao cliente-fornecedor

o objetivo é acompanhar a capacidade da empresa (atraso) de entregar peças ao cliente-fornecedor (operação terceirizada)

número de pedidos entregues / número de pedidos solicitados Índice de atrasos do

cliente-fornecedor

o objetivo é acompanhar o cliente-fornecedor que atrasa o abastecimento de componentes

número de dias que o fornecedor está em atraso Itens comerciais

faltando na linha de produção

o objetivo é medir a eficiência do sistema de controle da produção

número de itens comerciais em atraso na linha de produção Causas das paradas

da linha de produção

o objetivo é identificar quais são os itens que faltaram na linha de produção

para cada parada é descrita a causa da interrupção da produção Avaliação do lead

time total de

montagem

o objetivo é medir a evolução do lead time total de montagem de máquinas em comparação com o lead time antes de implantar o sistema de produção enxuta

lead time anterior de montagem

de máquinas e lead time atual de montage m de máquinas Movimentação na

montagem final

visa avaliar a redução de movimentação de peças e operários na montagem final com a implantação do projeto enxuto

movimentação atual e movimentação antes do projeto

Giro de estoque o objetivo é avaliar a eficiência da compra de inventários em relação à sua utilização

compra de materiais / quantidade no estoque

Utilização de horas disponíveis de

mão-de-obra

o objetivo é comparar a quantidade mensal de horas disponíveis de mão-de-obra com a quantidade de horas necessárias para montar as máquinas

horas disponíveis no mês / horas necessárias para montagem de

máquina no mês Avaliação do

número de componentes carregados por dia

o objetivo é comparar o número de peças expedidas diariamente com uma meta estipulada

número de componentes expedidos por dia Número de

produtos montados acima do tempo

pitch

o objetivo é avaliar a eficiência das equipes de montagem final em cumprir o tempo estabelecido pelo pitch (significa o tempo que é necessário para completar um contêiner de produtos em uma área da produção)

número de produtos montados dentro do tempo pitch Eficiência do setor

“gargalo”

o objetivo é medir a eficiência diária do setor que restringe o ritmo de produção diariamente

produtos acabados / programação da produção diária Atendimento de

cartões

o objetivo é comparar o número de cartões comprados, número de cartões atendidos e o número de cartões vermelhos

contagem de cada um dos tipos de cartões

Número de itens no vermelho x milk run

o objetivo é medir a eficiência do novo sistema milk run implantado.

número de cartões no vermelho do

milk run e o número de cartões

ISSN 1676 - 1901 / Vol. 5/ Num. 2/ Junho de 2005

Essa lista de indicadores de desempenho foi reunida metodicamente a partir de

entrevistas com os participantes dos projetos de produção enxuta (membros do grupo de

pesquisa de Gestão e Mudança Organizacional (GMO), do Núcleo de Manufatura (ver

www.numa.org.br) da Escola de Engenharia de São Carlos) e publicações sobre esses projetos

(PASSAGEM, 2003).

Analisando-se tais pesquisas, ficou claro que os indicadores utilizados pelo Sistema

de Produção Enxuto podem ser classificados em dois tipos: estratégicos ou de projeto

(informam como as novas práticas são utilizadas pelas pessoas e quais são os efeitos do

projeto enxuto nos indicadores financeiros) e os operacionais ou de processo (são

indicadores de controle para mensurar a eficiência e eficácia dos processos individuais ).

Todas as empresas que implantaram o projeto enxuto desenvolveram e passaram a

utilizar novos indicadores de desempenho. Ao mesmo tempo, criaram meios (Gestão Visual)

para divulgar a informação aos usuários e outras áreas operacionais e administrativas.

5. COMENTÁRIOS FINAIS

No processo de elaboração e implantação dos indicadores de desempenho prevaleceu

a experiência das pessoas que participaram do projeto de produção enxuta. Nota-se que em

nenhum dos casos relatados nas entrevistas e publicações foi utilizado um método ou

procedimento sistemático para desenvolver o sistema de avaliação de desempenho para o

novo sistema de manufatura.

É importante ressaltar que isso não significa que o sistema deixou de apresentar

resultados satisfatórios para as empresas, porém, esse tipo de atitude pode levar a criar um

número elevado de indicadores, levantar informações desnecessárias do processo produtivo,

concluir precipitadamente ou até mesmo errar sobre o desempenho dos processos, falhar na

integração dos indicadores estratégicos e operacionais, entre outros aspectos, dificultando a

O quadro 3 indica as diferenças que existem no processo de medição de desempenho

do sistema de produção em massa e o sistema de produção enxuto. As mudanças surgem pelas

próprias características dos processos de manufatura. No sistema de produção em massa, a

produção é baseada na previsão da demanda (gerando estoques elevados de produtos

acabados ou intermediários), e no sistema de produção enxuto a produção é puxada, ou seja,

só é produzido um determinado produto quando existe uma demanda real.

Quadro 3: Diferenças do processo de medição de desempenho nos sistemas de manufaturas

Sistema de Produção em Massa Sistema de Produção Enxuto

− O sistema de indicadores de desempenho é utilizado para medir a eficiência dos processos, a produtividade da linha, o absenteísmo dos funcionários, a quantidade de refugo, número de acidentes etc., informações que às vezes não demonstram a situação real da empresa diante dos seus acionistas, fornecedores e clientes.

− O sistema valoriza apenas os índices específicos locais, desconsiderando a visão global de todo o processo produtivo.

− Nesse sistema de produção é comum utilizar meios informais para medir o desempenho dos processos produtivos.

− Na maioria das vezes os dados divulgados nos setores da empresas são desatualizados e falham na integração.

− As informações são centralizadas em aspectos que não necessariamente monitoram e avaliam a satisfação do cliente final.

− Os indicadores de desempenho criados a partir das atividades que agregam valor permitem monitorar constantemente os resultados individuais de cada um dos processos e globais do fluxo de valor.

− A análise visual (gestão visual) do fluxo de valor do produto é valorizada pelos gerentes e colaboradores (funcionários) da empresa. Neste caso, à visão de todas as atividades permite remover as restrições e melhorar o fluxo de valor.

− O sistema de indicadores de desempenho passa a determinar as fontes de variação e atividades que não agregam valor aos clientes. Consequentemente, os desperdícios podem ser identificados e eliminados.

− Os indicadores de desempenho permitem analisar e avaliar a situação atual da empresa. Com isso é possível diagnosticar e direcionar as ferramentas de melhoria contínua para as áreas que apresentam resultados insatisfatórios.

− Os resultados dos eventos de melhoria realizados no fluxo de valor são medidos. Formalizando o sistema de informação interno da empresa.

A produção enxuta é um novo paradigma que vêm se formando e crescendo nas

empresas manufatureiras e de serviços. Entretanto, o tema é incipiente no país e carece de

pesquisas. Entre os projetos de pesquisa se destacam os realizados pela Universidade de

Campinas, Universidade de São Paulo (GMO/NUMA), Universidade Federal de Santa

Catarina, Universidade Federal de São Carlos e do Lean Institute Brasil. Acredita-se que

várias mudanças ainda ocorreram nos conceitos, principalmente, quando se levam em

consideração as peculiaridades (barreiras culturais, falta de investimentos, resistência à

ISSN 1676 - 1901 / Vol. 5/ Num. 2/ Junho de 2005

REFERÊNCIAS

Bititci, U.S., Carrie, A.S.; McDevitt, L. Integrated performance measurement systems: a development guide, Int. J. Op. & Prod. Management, v.17, n.5, p.522-534, 1997.

Bititci, U.S., Suwignjo, P.; Carrie, A.S. Strategy management through quantitative modeling of performance measurement systems, Int. J. Prod. Economics, v.69, p.15-22, 2001.

Cardoza, E., Carpinetti, L.C.R. e Martins, R.A. Estudo sobre o processo de implementação de sistemas de medição de desempenho em empresas manufatureiras, XXIII Encontro Nacional de Engenharia de

Produção, Ouro Preto, MG, 2003.

Cooney, R., Is “lean” a universal production system? Batch production in the automotive industry, Int.

J. Op. & Prod. Management, v.22, n.10, p.1130-1147, 2002.

Cross, K.F.; Lynch, R.L. Managing the corporate warriors, Quality progress, v.23, n.4, p.54-59, 1990. Cusumano, M.A., The Japanese automobile industry, Cambridge: The Council on East Asian Studies, Harvard University, p.262-319, 1989.

Flapper, S.D.P.; Fortuin, L.; Stoop, P.P.M. Towards consistent performance management systems, Int.

J. Op. & Prod. Management, v.16, n.7, p.27-37, 1996.

Kaplan, R.S.; Norton, D.P. Using the balanced scorecard as a strategic management system, Harvard

business review, v.74, n.1, p.75-85, Jan./Feb, 1996.

Lewis, M.A. Lean production and sustainable competitive advantage, Int. J. of Op. & Prod.

Management, v.20, n.8, p.959-978, 2000.

Martins, R.A. The use of performance measurement information as a drive in designing a performance measurement system, Proceedings of the third performance measurement and management

conference, Boston, MA, p.371-378, 2002.

Neely, A. Measuring business performance, The Economics, London, c.3, p.70-89, 1998.

Neely, A., Mills, J., Platss, K., Richards, H., Gregory, M., Bourne, M.; Kennerley, M., Performance measurement system design: developing and testing a process-based approach, Int. J. of Op. & Prod.

Management, v.20, n.10, p.1119-1145, 2000.

Neely, A.; Adams, C. Perspectives on performance: The performance Prism, Center for business

performance, Cranfield, UK, 2001.

Ohno, T. O sistema Toyota de produção além da produção em larga escala , Trad. Cristina Schumacher, Artes Médicas, Porto Alegre, 145p., 1997.

Passagem, G.Z. Estudo e implementação de um sistema de produção enxuta em uma empresa do ramo

agroindustrial, Monografia (Graduação), EESC-USP, 2003.

Rentes, A.F., Carpinetti, L.C.R.; Van Aken, E.M. Measurement system development process: a pilot application and recommendations, Proceedings of the third performance measurement and

management conference, Boston, MA, p.487-494, 2002.

Rother, M.; Shook, J. Aprendendo a enxergar: mapeando o fluxo de valor para agregar valor e

eliminar o desperdício, The Lean Institute Brasil, São Paulo,1999.

Sanchez, A.M.; Perez, M.P. Lean indicators and manufacturing strategies, Int. J. of Op. & Prod.

Management, v.21, n.11, p.1433-1451, 2001.

Standard, C.; Davis, D. Running today’s factory: a proven strategy for lean manufacturing, Hanser Gardner Publications, Cincinnati, 1999.

Van Aken, E.M., Klein, S.; Groesbeck, R. Building better performance measurement systems,

Enterprise engineering research Lab., Blacksburg, VA, Virginia Tech, 2001.

Warnecke, H.J.; Hüser, M. Lean production, Int. J. Production Economics, v.41, p.37-43, 1995. Womack, J.P., Jones, D.T.; Roos, D. A máquina que mudou o mundo, Campus, Rio de Janeiro, 1992.