Luís Mendes Gomes

Caracterização química microestrutural

e mecânica de ligações Ti6Al4V/Ti6Al4V

processadas por brasagem

Luís Mendes Gomes

outubro de 2015 UMinho | 2015 Car acter ização q uímica micr oes tr utur al e mecânica de ligações T i6Al4V/T i6Al4V pr ocessadas por br asag em

Universidade do Minho

Escola de Engenharia

outubro de 2015

Dissertação de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia de Materiais

Trabalho efectuado sob a orientação do

Professor Doutor Aníbal José Reis Guedes

Luís Mendes Gomes

Caracterização química microestrutural

e mecânica de ligações Ti6Al4V/Ti6Al4V

processadas por brasagem

Universidade do Minho

iii

AGRADECIMENTOS

Em primeiro lugar, agradeço profundamente ao Professor Doutor Aníbal José Reis Guedes, pelo apoio, orientação e disponibilidade que demonstrou ao longo deste trabalho. Foi com grande prazer, que participei numa investigação, que sempre considerei de elevado interesse para a área científica em questão.

Um especial agradecimento ao Professor Doutor Carlos José Macedo Tavares do Departamento de Física da Universidade do Minho, por ter prontamente disponibilizado um sistema de deposição, assim como o tempo e suporte inerentes ao processo. Este recurso foi crucial para que fossem atingidos os objetivos propostos neste trabalho.

Aos colegas e professores que, tal como eu, frequentaram o Laboratório de Funcionalização de Superfícies neste ultimo ano, o meu obrigado. Essencialmente pelas gargalhadas e histórias trocadas, mas também pela motivação e compreensão prestados nas fases mais turbulentas deste trabalho.

Aos meus amigos, obrigado por compreenderem e valorizarem os motivos que levaram à minha ausência nos últimos meses.

Por último, mas não menos importante, um enorme agradecimento aos meus pais. Pelo apoio incondicional que prestaram ao longo do meu percurso académico, e acima de tudo, pela confiança que sempre depositaram em mim, é justo dizer que foram a minha força motriz.

v

RESUMO

Este trabalho consistiu na caracterização química microestrutural e mecânica de ligações Ti6Al4V/Ti6Al4V processadas por brasagem, com o auxílio de 3 ligas de brasagem comercialmente disponíveis (Cusil, Ticuni e Tini67) e a uma outra desenvolvida nesta investigação.

Nas ligações processadas com a liga Cusil (72Ag-28Cu, % ponderal), a 820 °C, a temperatura de brasagem não alterou a microestrutura do material de base. Entre a liga Ti6Al4V e a liga de brasagem formaram-se duas camadas de reação essencialmente compostas por intermetálicos Ti-Cu; no centro da zona de ligação formou-se uma solução sólida de prata, que é sabido limitar a temperatura máxima de serviço destas ligações a sensivelmente 300 °C. Do processamento com as ligas Ticuni (Ti-15Cu-15Ni, % ponderal) e Tini67 (Ti-33Ni, % ponderal) a 1000 °C e 1080 °C, respetivamente, resultou a formação de interfaces com estrutura lamelar, difíceis de distinguir do material de base. O processamento de ligações com estas duas ligas de brasagem provocou alteração da microestrutura do material de base, de equiaxial para Widmanstätten. Esta modificação é considerada nefasta, visto provocar uma perda geral do excelente balanço de propriedades mecânicas, que a estrutura equiaxial confere à liga Ti6Al4V. Destes resultados, concluiu-se que nenhuma das ligas de brasagem comerciais testadas é inteiramente adequada, para a vasta gama de aplicações em que as ligações Ti6Al4V/Ti6Al4V podem ser empregues.

Nesse sentido, desenvolveu-se uma nova liga de brasagem, com uma estrutura do tipo multicamada, por deposição de filmes Ag/Cu numa folha de Ti. Numa primeira abordagem o substrato foi revestido por eletrodeposição, processo que viria a ser considerado inviável, devido à dificuldade em produzir filmes com espessuras adequadas e controladas. Em alternativa, recorreu-se à técnica de pulverização catódica (PVD), através da qual foi produzida uma nova liga de brasagem, designada 86Ag-14Cu/Ti/86Ag-14Cu.

O processamento com a liga 86Ag-14Cu/Ti/86Ag-14Cu a 900 e a 950 °C, não provocou alterações significativas na microestrutura da liga Ti6Al4V. As interfaces resultantes encontravam-se iencontravam-sentas de soluções sólidas baencontravam-seadas em prata. Entre o material de baencontravam-se e o Ti da zona central formaram-se 3 camadas de reação, compostas por intermetálicos Ti-Ag. A dureza da região que engloba estas camadas, não exclui a possibilidade destas ligações poderem apresentar resistência mecânica superior à das processadas com a liga Cusil.

vii

ABSTRACT

This work mainly focused on the microstructural, chemical and mechanical characterization of Ti6Al4V/Ti6Al4V brazed joints, processed using three commercially available brazing fillers (Cusil, Ticuni and Tini67) and one other developed during this work.

Parent metal microstructure did not suffer significant changes when processing with Cusil brazing alloy (72Ag-28Cu, weight %) at 820 °C. On the interface between Ti6Al4V and the molten filler, two reaction layers developed, mainly composed of Ti-Cu intermetallics. At the joint centre an Ag based solid solution remained, which is known to restrict the service temperature of these joints to a maximum of 300 °C. When processing with Ticuni 15Cu-15Ni, weight %) and Tini67 (Ti-33Ni, weight %) brazing fillers, at 1000 and 1080 °C, respectively, transition from equiaxied to Widmanstätten microstructure was observed, on both the joint region and the parent metal. This change is considered to be detrimental, as, in general terms, the lamellar morphology is known to hold lower mechanical properties. From these results, it was concluded that none of the commercial brazing fillers tested is entirely suitable, for the vast range of applications where Ti6Al4V/Ti6Al4V joints can be applied.

Thereafter, a new multi-layered filler metal was developed, by deposition of Ag/Cu films on a Ti substrate. On a first approach, the substrate was coated by electroplating, a process that would later be dismissed, due to difficulties on producing layers with adequate and controlled thickness. Alternatively, Ag/Cu layers were produced by magnetron sputtering (PVD), a technique through which a new brazing filler was developed, named 86-Ag-14Cu/Ti/86Ag-14Cu.

When processing at 900 and 950 °C with the 86-Ag-14Cu/Ti/86Ag-14Cu filler, no significant changes were observed on the parent metal microstructure. No Ag based solid solutions were detected on the brazed joint. At the Ti/Ti6Al4V interface, 3 reaction layers were found, mainly composed of Ti-Ag intermetallic compounds. The hardness of these regions doesn’t exclude the possibility of these joints having better mechanical properties, than those processed with Cusil brazing filler.

ix

ÍNDICE DE FIGURAS

Figura 1 - Microestrutura da liga Ti6Al4V: a) equiaxial; b) Widmanstätten (ou lamelar) [23] ... 4

Figura 2 - Pás de turbinas (Ti6Al4V) dum motor a jato, ligadas por brasagem à estrutura principal com recurso à liga Ti-15Cu-15Ni [9] ... 5

Figura 3 Representação esquemática das etapas que decorrem no processo de ligação por difusão no estado sólido [11]. ...16

Figura 4 - Representação esquemática das etapas inerentes ao processo de brasagem por difusão [11] ...21

Figura 5 - Zona de ligação resultante do processo de soldagem. ...24

Figura 6 - Representação esquemática do processo de eletrodeposição [41] ...29

Figura 7 - Representação esquemática do processo de sputtering por magnetrão (plano) [49] ...30

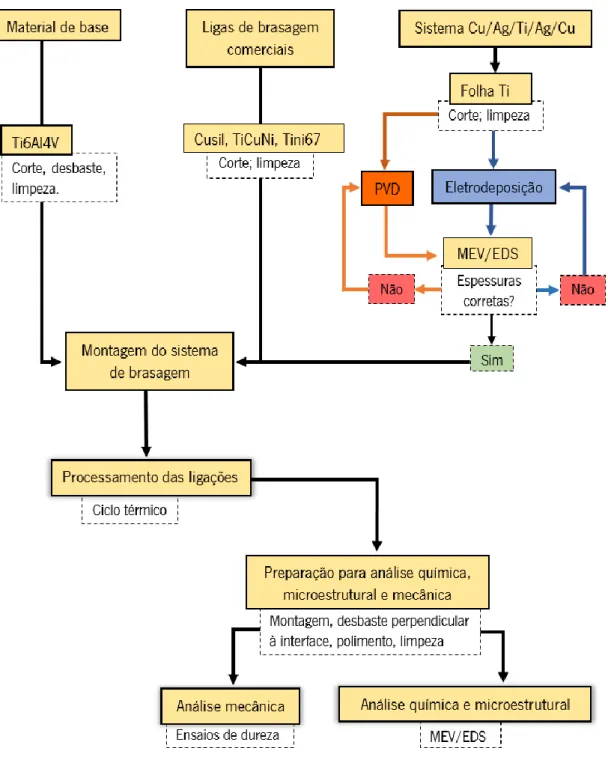

Figura 8 - Fluxograma representativo do procedimento experimental adotado neste trabalho. ...32

Figura 9 - Imagem de MEV da microestrutura equiaxial da liga Ti6Al4V utilizada neste estudo. ...33

Figura 10 - Microestrutura das ligas de brasagem comerciais utilizadas: a) Cusil; b) Ticuni; c) Tini67 [11] ...33

Figura 11 - Secção isotérmica do diagrama ternário Ag-Cu-Ti a 900°C [50] . ...35

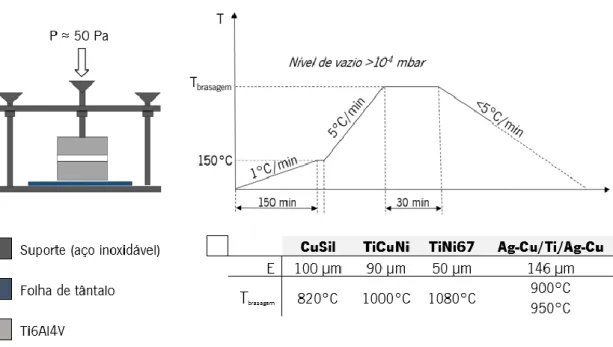

Figura 12 - Representação esquemática do sistema utilizado no processamento de ligações, ciclo térmico típico, ligas de brasagem, espessura (E) e temperaturas de processamento (Tbrasagem) utilizadas. ...39

Figura 13 - Imagens de MEV da microestrutura da interface resultante do processamento de ligações recorrendo à liga Cusil a 820 °C (camadas de reação identificadas de A a D e constituintes individuais identificados de 1 a 7): a) perspetiva global da interface; b) ampliação na zona central da interface (1500 x); c) ampliação junto ao material de base (5000 x); d) ampliação das camadas de reação (20000 x); e) ampliação junto ao material de base (10000 x); f) ampliação da camada de difusão (20000 x)...42

Figura 14 - Imagens de MEV no modo de eletrões retro difundidos, da distribuição elementar na interface resultante do processamento com a liga Cusil a 820 °C: a) imagem composta da zona de ligação; b) prata; c) alumínio; d) cobre; e) titânio; f) vanádio. ...44

Figura 15 - Diagrama de equilíbrio Ag-Cu, onde está assinalada a zona 2, analisada por EDS [52]. ....45

Figura 16 - Secção isotérmica do diagrama de equilíbrio Al-Cu-Ti a 500 °C, em % atómica, onde estão assinaladas as zonas 1 e 3, analisadas por EDS [50]. ...45

Figura 17 - Secção isotérmica do diagrama de equilíbrio Ag-Cu-Ti a 700 °C, em % atómica, onde está assinalada a zona 4, analisada por EDS [50]. ...46

Figura 18 - Diagrama de equilíbrio Ti-Al, onde está assinalada a zona 6, analisada por EDS. [53]. ...47

Figura 19 - Dureza das diversas regiões que compõe a interface resultante do processamento com a liga Cusil, a 820 °C. ...49 Figura 20 - Imagens de MEV da microestrutura da interface resultante do processamento de ligações recorrendo à liga Ticuni a 1000 °C (camada de reação identificada como A e constituintes individuais

x

identificados de 1 a 2): a) perspetiva global da interface; b) ampliação da camada de difusão (700 x); c) ampliação da camada de difusão (2500 x); d) ampliação da camada de difusão (10000 x). ...51 Figura 21 - Secção isotérmica do diagrama de equilíbrio Al-Cu-Ti a 500 °C, em % atómica, onde estão assinaladas as zonas 1 e 2, analisadas por EDS [50]. ...53 Figura 22 - Secção isotérmica do diagrama de equilíbrio Al-Ni-Ti a 750 °C, em % atómica, onde estão assinaladas as zonas 1 e 2, analisadas por EDS [55]. ...53 Figura 23 - Dureza exibida pelas diversas regiões que compõe a zona de ligação, resultante do processamento com a liga Ticuni a 1000 °C. ...54 Figura 24 - Imagens de MEV da microestrutura da interface resultante do processamento de ligações recorrendo à liga Tini67 a 1000 °C (camada de reação identificada como A e constituintes individuais identificados de 1 a 2): a) perspetiva global da interface; b) ampliação da camada de difusão (250 x); c) ampliação da camada de difusão (1000 x); d) ampliação da camada de difusão na zona central (2000 x); e) ampliação da camada de difusão na zona central (5000 x). ...57 Figura 25 - Microestrutura da liga Ti6Al4V após estágio a 1080 °C, por 30 minutos ...58 Figura 26 - Secção isotérmica do diagrama de equilíbrio Al-Ni-Ti a 750°C em % atómica, onde estão assinaladas as zonas analisadas por EDS, 1 e 2 [50]. ...58 Figura 27 - Dureza exibida pelas diversas regiões que compõe a zona de ligação, resultante do processamento com a liga Tini67. ...59 Figura 28 - Folha de Ti após revestimentos com Ag e Cu, para tempos de deposição distintos: a) 38 segundos Ag, 90 segundos cobre; b) 34 segundos Ag, 150 segundos cobre. ...63 Figura 29 - Imagem de MEV da liga de brasagem obtida por PVD, 86Ag-14Cu/Ti/86Ag-14Cu: a) perspetiva global; b) camadas Ag/Cu e respetiva espessura. ...63 Figura 30 - Imagens de MEV da microestrutura da interface resultante do processamento de ligações recorrendo à liga 86Ag-14Cu/Ti/86Ag-14Cu a 900°C (camadas de reação identificadas de A a E; constituintes individuais identificados de 1 a 7): a) perspetiva global da interface; b) ampliação junto ao material de base (1000 x); c) ampliação junto ao material de base (2000 x); d) ampliação das camadas de difusão 4000 x); e) ampliação das camadas de reação (10000 x) ...66 Figura 31 - Perfil de composição quimica da interface, obtido duma análise efetuada ao longo duma linha composta por 200 pontos, com 250 µm de comprimento, num tempo de aquisição de 8 minutos. ...67 Figura 32 - Secção isotérmica do diagrama de equilíbrio Ag-Al-Ti a 800°C, em % atómica, onde estão assinaladas as zonas 1 e 6, analisadas por EDS [50]. ...68 Figura 33 - Secção isotérmica do diagrama de equilíbrio Ag-Cu-Ti a 700°C, em % atómica, onde estão assinaladas as zonas 2 e 7, analisadas por EDS [50]. ...68 Figura 34 - Diagrama de equilíbrio Ti-Ag, onde estão assinaladas as zonas 3, 4 e 5, analisadas por EDS [52]. ...70 Figura 35 - Imagens de MEV da microestrutura da interface resultante do processamento de ligações recorrendo à liga 86Ag-14Cu/Ti/86Ag-14Cu a 950°C (camadas de reação identificadas de A a E; constituintes individuais identificados de 1 a 9): a) perspetiva global da interface; b) ampliação junto ao material de base (1000 x); c) ampliação junto ao material de base (2000 x); d) ampliação das camadas de difusão (4000 x); e) ampliação das camadas de reação (10000 x) ...71

xi

Figura 36 - Secção isotérmica do diagrama de equilíbrio Ag-Cu-Ti a 700°C, em % atómica, onde estão assinaladas as zonas 1, 2 e 8, analisadas por EDS [50]. ...73 Figura 37 - Secção isotérmica do diagrama de equilíbrio Ag-Al-Ti a 800°C, em % atómica, onde está assinalada as zonas 6 e 9, analisadas por EDS [50]. ...74 Figura 38 - Diagrama de equilíbrio Ti-Ag, onde estão assinaladas as zonas 3, 4 e 5, analisadas por EDS [52]. ...74 Figura 39 - Dureza das diversas regiões que compõe a zona de ligação, resultante do processamento com a liga 86Ag-14Cu/Ti/86Ag-14Cu: a) 900 °C e b) 950 °C ...76

xiii

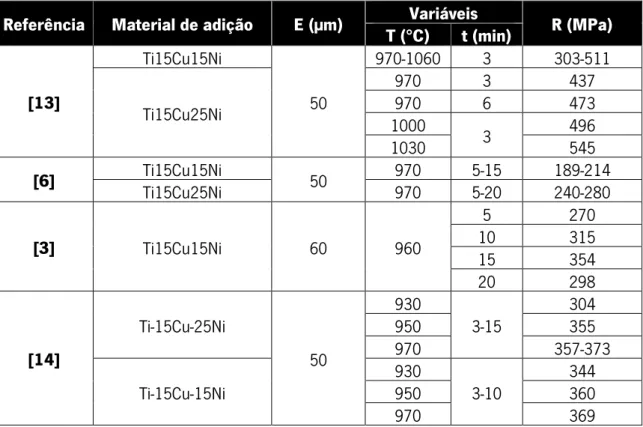

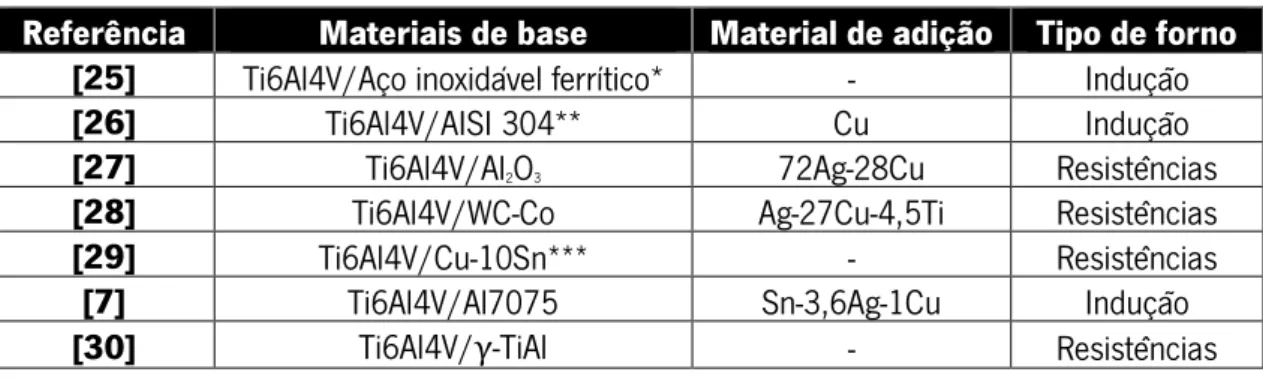

ÍNDICE DE TABELAS

Tabela 1 - Algumas propriedades da liga Ti6Al4V [8] ... 3 Tabela 2 - Sistemas de materiais utilizados no processamento de ligações por brasagem envolvendo a liga Ti6Al4V, recorrendo a ligas baseadas em Ti. ... 8 Tabela 3 - Espessura da liga de brasagem (E), variáveis de processamento (temperatura (T), tempo de estágio (t)) e resistência ao corte (R) das ligações processadas por brasagem, utilizando ligas baseadas em Ti. ... 9 Tabela 4 - Sistemas de materiais utilizados no processamento de ligações por brasagem, envolvendo a liga Ti6Al4V, recorrendo a ligas baseadas em Ag. ...11 Tabela 5 - Espessura da liga de brasagem (E), variáveis de processamento (temperatura (T), tempo de estágio (t)) e resistência ao corte (R) das ligações processadas por brasagem utilizando ligas baseadas em Ag. ...12 Tabela 6 - Sistemas de materiais utilizados no processamento de ligações por ligação por difusão no estado sólido, envolvendo a liga Ti6Al4V. ...16 Tabela 7 Variáveis do processamento (material de adição, pressão (P) temperatura (T), tempo de estágio (t)) e resistência ao corte (R) das ligações processadas por ligação por difusão no estado sólido. ...17 Tabela 8 - Sistemas de materiais utilizados no processamento de ligações por brasagem por difusão, envolvendo a liga Ti6Al4V. ...21 Tabela 9 - Variáveis de processamento (temperatura (T), pressão (p), tempo de estágio (t)) e resistência ao corte (R) das ligações processadas por brasagem por difusão. ...22 Tabela 10 - Processo, material de adição (M) e variáveis de processamento (voltagem (U), corrente (I), potência (P), velocidade (V)) e resistência à tração (R) das ligações processadas por soldadura envolvendo a liga Ti6Al4V. ...25 Tabela 11 - Composição química, temperaturas de solidus e de liquidus das ligas de brasagem comerciais utilizadas neste estudo. ...34 Tabela 12 - Espessura individual e global das diferentes camadas que deverão compor a liga de brasagem. ...35 Tabela 13 - Parâmetros utilizados no revestimento da folha de Ti com filmes Ag/Cu por eletrodeposição. ...37 Tabela 14 - Parâmetros utilizados deposição de filmes por pulverização catódica (pressão (P), corrente (I), tensão no alvo (TA), tensão no substrato (TS) e tempo (t)). ...38

Tabela 15 - Etapas de preparação das superfícies para análise química e microestrutural. ...39 Tabela 16 - Composição química (% atómica) e possível constituição das zonas analisadas (indicadas na figura 13), na interface resultante do processamento de ligações com a liga Cusil a 820 °C. ...43 Tabela 17 - Composição química (em % atómica) e possível constituição das zonas analisadas (indicadas na figura 20), na interface resultante do processamento de ligações com a liga Ticuni, a 1000 °C ....51

xiv

Tabela 18 - Composição química e possível constituição das zonas analisadas (indicadas na figura 24), na interface resultante do processamento de ligações com a liga Tini67 a 1080 °C ...58 Tabela 19 - Composição química global das camadas Ag/Cu depositadas, e da liga 86Ag-14Cu/Ti/86Ag-14Cu, em % atómica e em % ponderal. ...64 Tabela 20 - Composição química (em % atómica) e possível constituição das zonas analisadas (indicadas na figura 30), na interface resultante do processamento de ligações com a liga 86Ag-14Cu/Ti/86Ag-14Cu, a 900 °C. ...67 Tabela 21 - Composição química (em % atómica) e possível constituição das zonas analisadas (indicadas na figura 35), na interface resultante do processamento de ligações com a liga 86Ag-14Cu/Ti/86Ag-14Cu a 950°C. ...72

xv

ÍNDICE

AGRADECIMENTOS ... iii RESUMO ... v ABSTRACT ... vii ÍNDICE DE FIGURAS ... ixÍNDICE DE TABELAS ... xiii

ÍNDICE ... xv

INTRODUÇÃO ... 1

1 ESTADO DE ARTE ... 3

2.1 Liga Ti6Al4V ... 3

2.2 Técnicas de ligação ... 7

2.2.1 Brasagem, brasagem ativa e soldagem ... 7

2.2.2 Ligação por difusão no estado sólido ...15

2.2.3 Brasagem por difusão ...20

2.2.4 Soldadura ...23

2.3 Desenvolvimento de novas ligas de brasagem ...28

2.3.1 Eletrodeposição ...28

2.3.2 PVD ...29

3 PROCEDIMENTO EXPERIMENTAL ...31

3.1 Materiais ...32

3.2 Técnicas experimentais ...34

3.2.1 Preparação da liga Ti6Al4V e das ligas Cusil, Ticuni, Tini67 ...34

3.2.2 Liga de brasagem Ag-Cu/Ti/Ag-Cu ...34

3.2.3 Processamento das ligações ...38

3.2.2 Caracterização química e microestrutural ...39

3.2.2 Caracterização mecânica ...40

4 RESULTADOS E DISCUSSÃO ...41

4.1 Ligações processadas com ligas de brasagem comerciais ...41

4.1.1 Sistema Ti6Al4V/Cusil/Ti6Al4V ...41

xvi

4.1.3 Sistema Ti6Al4V/Tini67/Ti6Al4V ...56

4.1.4 Síntese dos resultados obtidos com ligas de brasagem comerciais ...61

4.2 Ligações processadas com ligas Ag-Cu / Ti / Ag-Cu ...62

4.2.1 Liga de brasagem Ag-Cu/Ti/Ag-Cu ...62

4.2.2 Sistema Ti6Al4V/86Ag-14Cu/Ti/86Ag-14Cu /Ti6Al4V ...65

5 CONCLUSÕES ...79

6 SUGESTÕES PARA TRABALHOS FUTUROS ...81

1

INTRODUÇÃO

A ligação de diferentes materiais é uma necessidade que provém do início da civilização, sendo que a evolução das técnicas de ligação continua a contribuir de forma significativa para o avanço da tecnologia em geral.

A liga Ti6Al4V, material de base utilizado neste estudo, é a liga de titânio mais utilizada mundialmente [1]. Por apresentar uma excelente combinação de propriedades mecânicas, químicas e biológicas, é aplicável em diversos sectores industriais de elevada exigência e em produtos associados à engenharia biomédica [1]. A grande parte de Ti6Al4V produzida anualmente destina-se às indústrias aeronáutica e aeroespacial, onde esta liga é particularmente atrativa por apresentar elevada resistência mecânica específica, e estabilidade a temperaturas relativamente elevadas [1,2]. Sistemas de fuselagem, motores de turbinas, e outras estruturas utilizadas na construção de aeronaves, são alguns exemplos de estruturas onde é recorrente a necessidade de ligar Ti6Al4V a diferentes materiais (a ligas Ti-Al, a ligas de alumínio, a aços de elevada resistência, a ligas de nióbio, e até a ligas de níquel) [3–7]. Neste campo, a liga Ti6Al4V tem desempenhado, ao longo dos anos, um papel fulcral na redução gradual do peso de veículos aéreos [1,8]. As técnicas de ligação de índole química introduzem-se assim como processos altamente eficientes, quando há necessidade ligar materiais semelhantes ou dissimilares.

Comparativamente a outros processos de união, na brasagem facilmente se obtêm ligações de elevada sanidade, a temperatura e pressão relativamente baixas [9–11]. Estas podem apresentar propriedades mecânicas muito próximas ou até semelhantes às dos materiais de base, dependendo da natureza, morfologia e distribuição dos compostos formados na zona de ligação [11]. Atualmente, a brasagem é um processo facilmente automatizável, adaptável a pequenas ou grandes séries, que pode ser incluído nas etapas de processamento dos componentes, o que é, economicamente bastante interessante [9]. Idealmente, uma escolha adequada da liga de brasagem deve possibilitar que o processamento seja efetuado a uma temperatura que preserve as características dos materiais de base, e que simultaneamente, as ligações resultantes apresentem resistência mecânica adequada às solicitações que podem ser impostas.

2

As ligas mais utilizadas no processamento de ligações por brasagem envolvendo ligas de titânio, são habitualmente baseadas em Ag, Al e Ti; a sua adequabilidade depende essencialmente do tipo de aplicação em que o componente é empregue [12]. Na literatura surgiram diversos casos onde foram processadas ligações por brasagem envolvendo a liga Ti6Al4V, recorrendo a ligas baseadas em Ti e Ag [3–6,13–17]. Os materiais de adição baseados em prata possibilitam normalmente que a união seja efetuada a temperatura relativamente baixa, originando ligações de resistência mecânica moderada. Quando se utilizam ligas de brasagem baseadas em Ti, as ligações apresentam normalmente microestrutura e resistência mecânica muito semelhante à da liga Ti6Al4V. No entanto, a temperatura elevada a que devem ser processadas, induz alterações nefastas na microestrutura e propriedades do material de base.

Nesta investigação, foram processadas ligações Ti6Al4V/Ti6Al4V por brasagem, recorrendo a várias ligas de brasagem comerciais, com o objetivo de avaliar a sua influência na sanidade, microestrutura e resistência mecânica das ligações resultantes. Com base nos resultados obtidos, foi desenvolvido um novo material de adição com estrutura do tipo multicamada, cuja adequabilidade para o processamento de ligações Ti6Al4V/Ti6Al4V, também foi avaliada.

3

1 ESTADO DE ARTE

2.1 Liga Ti6Al4V

A liga Ti6Al4V também designada por Ti-64 ou TC4, foi introduzido no mercado em 1954, tendo sido a liga de titânio mais extensivamente utilizada e estudada nas últimas décadas [1,8]. Esta é uma liga bifásica (α+β) que é dotada de excelentes propriedades, o que a torna aplicável em vários setores industriais.

Por apresentar elevada resistência mecânica e baixa densidade, esta liga é intensivamente utilizada na indústria aeroespacial e aeronáutica, particularmente, em sistemas de fuselagem e componentes estruturais de motores de turbinas. Neste campo, a liga Ti6Al4V tem vindo a desempenhar um papel fulcral na redução gradual de peso, o que contribui para uma diminuição gradual dos consumos de combustível [1,8,18,19]. Até cerca de 315 °C, mantém elevada resistência mecânica específica, podendo operar até temperaturas próximas de 400 °C [2,8,20]. Esta liga é também utilizada em sistemas de tubagem e outros componentes relacionados com a indústria química e de prospeção de recursos naturais (estações petrolíferas e geotérmicas, pipelines), onde o Ti-64 é procurado essencialmente pela resistência à corrosão [2,8]. Pela elevada biocompatibilidade, é um dos materiais mais utilizados na engenharia biomédica, designadamente, em implantes dentários, e próteses de joelhos ou da anca [2]. Nos últimos anos começou também a ser empregue em componentes automóveis, em tacos de golfe, em quadros para bicicletas, entre outros [8].

Tabela 1 - Algumas propriedades da liga Ti6Al4V [8]

Massa volúmica 4,4 g.cm-3 β transus ≈995 °C

Temperatura de fusão ≈1650 °C

Dureza 300-400 HV

Módulo de elasticidade 110-140 GPa

Tensão de cedência 800-1100 MPa

4

O Ti sofre uma transformação alotrópica (α→β) que ocorre a 882±2 °C, denominada por β transus [8]. Abaixo desta temperatura o titânio apresenta uma estrutura hexagonal compacta (αTi); acima dos 882±2 °C, a estrutura é cúbica de corpo centrado (βTi) [1,8,21].

A liga Ti6Al4V é composto por 6% alumínio e 4% vanádio (em % ponderal), elementos estabilizadores da fase α e β respetivamente [2]. A incorporação destes elementos no Ti, desloca β transus para ≈985 °C [1,2,8]. Esta transformação alotrópica, associada ao controlo das frações volúmicas das fases α e β presentes à temperatura ambiente, constitui o mecanismo fundamental através do qual é possível alterar, dentro de uma vasta gama de valores, as propriedades da liga Ti6Al4V [1]. Mediante tratamento térmico e/ou termomecânico, é possível induzir modificações significativas na microestrutura e consequentemente, nas propriedades mecânicas desta liga de titânio [8,22].

Habitualmente esta liga apresenta uma estrutura equiaxial (figura 1 a)), onde o βTi, está localizado nas fronteiras de grão duma matriz αTi. Esta microestrutura é obtida através dum processo de recristalização, que passa pela deformação do material a quente, e posteriores tratamentos de recozimento a temperaturas dentro do domínio α+β [1,8]. Esta morfologia confere à liga a máxima ductilidade, podendo ser otimizada adequadamente para a temperatura de serviço pretendida [9,13]. A liga Ti6Al4V pode apresentar também uma estrutura lamelar (figura 1 b)). Esta desenvolve-se mediante a imposição de ciclos térmicos com estágios a temperaturas muito próximas ou superiores a β transus, com subsequente arrefecimento lento, o que origina uma estrutura do tipo Widmanstätten [1,2,8].

Figura 1 - Microestrutura da liga Ti6Al4V: a) equiaxial; b) Widmanstätten (ou lamelar) [23]

A estrutura lamelar confere, dum ponto de vista global, propriedades mecânicas inferiores à estrutura equiaxial, que apresenta o melhor balanço entre ductilidade e dureza [1,2]. A estrutura

5 Widmanstätten só é vantajosa quando os componentes elaborados em Ti6Al4V são sujeitos a esforços de fadiga de baixo ciclo [2]. Neste tipo de fadiga, é importante que o material suporte deformação no regime plástico e que apresente resistência à propagação de fissuras [2,8]. A elevada densidade de fronteiras de grão presente na estrutura lamelar, confere maior resistência a este tipo de esforço [1,2,8].

Brasagem, ligação por difusão no estado sólido, brasagem por difusão e soldadura são os processos de união mais utilizados no processamento de ligações que envolvam a liga Ti6Al4V, possibilitando a ligação entre diferentes materiais [1]. Estes processos são de elevado interesse na reparação de componentes, na elaboração de estruturas de geometria complexa, ou em diversos casos onde é vantajoso/necessário ligar Ti6Al4V a materiais semelhantes ou dissimilares [3,24]. Na indústria aeronáutica, por exemplo, onde esta liga é maioritariamente empregue, é recorrente processar ligações entre a liga Ti6Al4V e outros materiais, no fabrico e reparação de diversos componentes: sistemas de tubagem hidráulica e fittings, diversos integrantes de motores a jato (figura 2), estruturas tipo colmeia, permutadores de calor, entre outros [9]. A aplicabilidade de cada técnica está dependente de vários fatores: resistência mecânica pretendida, resistência à corrosão, temperatura máxima de serviço, custos de produção, sistema de materiais a ligar, geometria, entre outros [10].

Figura 2 - Pás de turbinas (Ti6Al4V) dum motor a jato, ligadas por brasagem à estrutura principal com recurso à liga Ti-15Cu-15Ni [9]

Independentemente do processo de união adotado, é de extrema importância preservar a integridade mecânica dos materiais de base, tornando-se imperativo que a temperatura a que são

6

processadas as ligações não provoque alterações significativas na microestrutura da liga Ti6Al4V [9]. No processamento de ligações por brasagem envolvendo esta liga, em termos industriais, é de elevado interesse que o ciclo térmico possa ser incluído nas etapas de solubilização, o que aumenta a cadência e reduz custos energéticos [1].

O titânio é extremamente reativo, a sua resistência à oxidação resulta da formação dum filme passivo de óxido à superfície do material. No entanto, acima de 500 °C a reatividade do Ti aumenta significativamente, e este incorpora muito facilmente H, O e N, elementos que induzem fragilização, um fenómeno nefasto para a resistência mecânica da liga Ti6Al4V [1,8]. Assim, aquando do processamento de ligações envolvendo esta ou qualquer outra liga de titânio, é crucial que os materiais de base sejam protegidos, pelo que o processo deverá ser conduzido em atmosfera de gás inerte ou em vazio, ou ainda mediante a utilização de fluxos protetores [1,9].

7

2.2 Técnicas de ligação

2.2.1 Brasagem, brasagem ativa e soldagem

A brasagem é uma técnica de ligação de índole química onde não há fusão dos materiais de base [11]. A ligação é promovida pela reação de um líquido (resultante da fusão dum metal ou liga metálica) com os materiais que se pretende unir [11]. No processo de soldagem, a fusão do material de adição ocorre a uma temperatura inferior a 450 °C, sendo esta a distinção mais aceite entre a brasagem e a soldagem [9–11].

Em qualquer técnica de brasagem, é inserido um material de adição (ou liga de brasagem) entre os materiais de base, sob a forma de folha, pó, pasta, fio ou revestimento [9]. Este conjunto é submetido a um ciclo térmico onde a temperatura de estágio (ou de brasagem), é habitualmente 20 a 30 °C superior à temperatura de liquidus do material de adição [11]. Este acréscimo assegura a total fluidez do líquido formado, fator determinante para que sejam obtidas ligações estanques [11]. Deve ser aplicada uma pressão denominada “de contacto”, na ordem das dezenas de Pa, que favorece um contacto íntimo entre os materiais envolvidos, e naturalmente, as reações que decorrem no processo (oxidação-redução, dissolução) [11]. As superfícies envolvidas devem estar limpas e desengorduradas; pela temperatura a que se processam as ligações, é de elevada importância a imposição de vazio, de atmosfera inerte ou de fluxos protetores [9–11].

Virtualmente, as técnicas de brasagem permitem a ligação de todos os materiais. Facilmente se obtém ligações estanques, que poderão ter propriedades muito semelhantes e até superiores às dos materiais de base [11]. As interfaces são processadas a temperatura relativamente baixa, o que minimiza a adulteração dos materiais de base. A zona de ligação resultante consiste numa fina bainha, de dimensão reduzida, quando comparada, por exemplo, com a zona de ligação observável numa interface obtida por soldadura (zona afetada termicamente + zona de fusão) [10,11]. Neste sentido, são vantajosos os sistemas de aquecimento localizado (fornos de indução, infravermelhos), por confinarem o ciclo térmico à zona de ligação, permitindo também taxas de aquecimento/arrefecimento elevadas [11]. Nos fornos de resistências elétricas em vazio, todos os materiais envolvidos são submetidos à temperatura de brasagem, o que pode provocar alterações na microestrutura dos materiais de base. No entanto, este tipo de fornos permite que o processo seja facilmente automatizável e adaptável a grandes séries [10,11].

A brasagem ativa foi desenvolvida com o propósito de ligar materiais com elevada estabilidade química e térmica, como é o caso dos cerâmicos e metais refratários [11]. Por norma,

8

as ligas de brasagem convencionais não molham a superfície destes materiais, mesmo a temperaturas elevadas [5,11]. À composição destas ligas é adicionada uma pequena fração dum elemento considerado ativo (Ti, Zr, Hf, Nb, Ta), que durante o processamento difunde para a interface entre a liga de brasagem e o material de base. Aqui, estes elementos vão participar em reações cujos produtos poderão ser molháveis pelo líquido, possibilitando assim o estabelecimento da ligação [11].

Os materiais de adição utilizados na brasagem de ligas de titânio são maioritariamente baseados em Ag, Ti e Al; a sua aplicabilidade depende da resistência mecânica e temperatura de serviço pretendida para as ligações, assim como dos materiais a ligar [12]. De seguida, apresentam-se vários exemplos de estudos referentes ao processamento de ligações por brasagem, envolvendo a liga Ti6Al4V. Nas tabelas 2, 3, 4 e 5 apresentam-se os materiais testados, as variáveis de processamento utilizadas e a resistência ao corte das ligações à temperatura ambiente. Os diversos sistemas puderam ser diferenciados entre dois grupos maioritários: os estudos onde se recorreu a ligas de brasagem baseadas em Ti (tabelas 2 e 3), e os que utilizaram ligas baseadas em Ag (tabelas 4 e 5).

Tabela 2 - Sistemas de materiais utilizados no processamento de ligações por brasagem envolvendo a liga Ti6Al4V, recorrendo a ligas baseadas em Ti.

Referência Materiais de base Material de adição Tipo de forno

[13] Ti6Al4V/Ti-15-3* Ti-15Cu-15Ni Ti-15Cu-25Ni Infravermelhos

[6] Ti6Al4V/Ti50Al50

Ti-15Cu-15Ni Infravermelhos Ti-15Cu-25Ni

[3] Ti6Al4V/C103** Ti15Cu15Ni Resistências

[14] Ti6Al4V/α2-Ti3Al

Ti-15Cu-15Ni Infravermelhos Ti-15Cu-25Ni

*Ti-15V-3Cr-3Al-3Sn; **Nb-10Hf-1Ti

Chang C.T. et al [13] processaram ligações entre as liga Ti6Al4V e a liga Ti-15-3 (Ti-15V-3Cr-3Al-3Sn). As ligações foram processadas por infravermelhos, com recurso às ligas Ti-15Cu-15Ni e Ti-15Cu-25Ni, entre 970 e 1060 °C, com tempos de estágio compreendidos entre 3 e 30 minutos e um nível de vazio aproximadamente igual a 10-5 mbar; efetuou-se também um

recozimento pós brasagem a 900 °C durante 60 minutos. Nos dois sistemas foram diferenciáveis duas fases distintas na zona de ligação: (Ti) com vários elementos dissolvidos, e Ti(Ni,Cu). As ligações processadas com a liga Ti15Cu15Ni a 970 °C durante 3 minutos, fraturaram ao longo da interface (303 MPa), ao contrário das ligações processadas a temperaturas superiores, que fragmentaram na liga Ti-15-3 (452-511 MPa). Nas ligações processadas com a liga Ti15Cu25Ni,

9 a principais fases detetadas na interface foram os compostos intermetálicos TiNi e TiCu (devido à maior quantidade de Ni na liga de brasagem), que persistiram mesmo para temperaturas e tempos de brasagem superiores. Estas ligações apresentaram resistência ao corte inferior às anteriores, e a falha esteve associada aos constituintes ricos em Ni e Cu; estes compostos foram considerados nefastos para a resistência ao corte das ligações. Aumentando a temperatura e/ou tempo de brasagem, promoveu-se a difusão de Ni e Cu em direção ao substrato, evitando a formação excessiva de Ti(Ni,Cu). A resistência ao corte das ligações Ti-15Cu-25Ni aproxima-se dos valores exibidos pelas ligações processadas com a liga Ti-15Cu-15Ni, mas tal só foi possível após o recozimento de homogeneização, que dispersou a fase rica em Ni e Cu.

Tabela 3 - Espessura da liga de brasagem (E), variáveis de processamento (temperatura (T), tempo de estágio (t)) e resistência ao corte (R) das ligações processadas por brasagem, utilizando ligas baseadas em Ti.

Referência Material de adição E (µm) Variáveis R (MPa)

T (°C) t (min) [13] Ti15Cu15Ni 50 970-1060 3 303-511 Ti15Cu25Ni 970 3 437 970 6 473 1000 3 496 1030 545 [6] Ti15Cu15Ni Ti15Cu25Ni 50 970 970 5-15 5-20 189-214 240-280 [3] Ti15Cu15Ni 60 960 5 270 10 315 15 354 20 298 [14] Ti-15Cu-25Ni 50 930 3-15 304 950 355 970 357-373 Ti-15Cu-15Ni 930 3-10 344 950 360 970 369

Shiue R.K et al [6] processaram ligações Ti6Al4V/Ti50Al50 por infravermelhos, recorrendo

às ligas Ti15Cu15Ni e Ti15Cu25Ni (50µm), dos 930 aos 970°C, durante 3 a 20 minutos. As zonas de ligação obtidas são constituídas por (Ti), Ti2Ni, e Ti3Al (junto ao substrato Ti50Al50). Tal

como verificado num estudo anterior ([13]), a presença de Ti2Ni é mais acentuada nas ligações

processadas a temperaturas inferiores, e nas ligações obtidas com a liga Ti-15Cu-25Ni. Aumentando a temperatura e tempo de brasagem promoveu-se a interdifusão dos elementos presentes na zona de ligação, o que eliminou parcialmente as partículas grosseiras Ti2Ni. As

10

ligações processadas com a liga Ti-15Cu-15Ni apresentam, para as mesmas condições, resistência ao corte superior. Se o Ti2Ni ficar disperso, o mecanismo de fratura passa a estar

associado à camada de reação Ti3Al, que se forma inevitavelmente durante a solidificação.

Hong I. et al [3] processaram ligações entre Ti6Al4V e uma liga de Nb (C103, Nb-10Hf-1Ti) com a liga Ti-15Cu-15Ni a 960 °C, em vazio (≈10-6 mbar), entre 5 e 20 minutos. A zona de

reação apresenta várias camadas distintas e foram identificados 3 mecanismos de fratura distintos. As ligações processadas durante 15 minutos apresentam a resistência ao corte mais elevada (354 MPa a 25°, 300 MPa até aproximadamente 600°C). Neste caso, a fratura surgiu no substrato C103 e propagou-se em direção à interface de reação. Nas ligações processadas durante 5 minutos a fratura ocorreu ao longo duma camada intermetálica que se formou na zona central da ligação. Nas ligações obtidas após 20 minutos a liga Ti6Al4V desenvolveu uma estrutura de lamelar grosseira (do tipo Widmanstätten), que foi responsável pela fratura nestas ligações. Adicionalmente, um recozimento pós brasagem a 880°C durante 4 horas, fixou a máxima resistência ao corte em 411 MPa. Estágios mais prolongados, a temperaturas superiores a 880 °C podem originar também a estrutura Widmanstätten na zona de ligação e na liga Ti6Al4V, o que diminui a resistência ao corte.

Shiue R.K et al [14] processaram ligações Ti6Al4V/α2-Ti3Al por infravermelhos, com folhas

Ti15Cu-25Ni e Ti-15Cu-15Ni, entre 930 e 970 °C, em vazio. A zona de ligação obtida com a liga mais rica em Ni é constituída por (Ti) onde estão dissolvidos Ni, Cu, Al, V; esta zona envolve uma região mais clara, composta por Ti2Ni. O aumento da temperatura e/ou do tempo de estágio, reduz

consideravelmente a dimensão deste constituinte, que se encontra totalmente disperso nas ligações processadas a 970 °C (5 minutos). Esta evolução está associada à difusão de Cu e Ni para o substrato Ti6Al4V. As amostras processadas com a liga Ti15Cu-25Ni a 970 °C durante 5 minutos, apresentam a resistência ao corte mais elevada (373 MPa); este sistema apresenta também o valor mais baixo, que está associado às ligações obtidas a 930 °C durante 3 minutos (304 MPa).A zona de ligação obtida com a liga Ti-15Cu-15Ni é idêntica, contudo, o volume de Ti2Ni

presente é bastante inferior, devido à menor fração de Ni na liga de brasagem. Concluiu-se que a supressão do Ti2Ni da interface, aumenta consideravelmente a resistência ao corte destas ligações;

este constituinte foi identificado na superfície de fratura de todas as ligações estudadas, exceto na interface obtida com a liga Ti-15Cu-15Ni processada a 970 °C durante 5 minutos. Neste ensaio a fratura ocorreu no substrato α2-Ti3Al, para uma tensão de 360 MPa, que está em concordância

11

Tabela 4 - Sistemas de materiais utilizados no processamento de ligações por brasagem, envolvendo a liga Ti6Al4V, recorrendo a ligas baseadas em Ag.

Referência Materiais de base Material de adição Tipo de forno

[15] Ti6Al4V/Ti6Al4V 72Ag-28Cu 95Ag-5Al Infravermelhos e Resistências

[16] Ti6Al4V/Al2O3

72Ag28Cu Resistências 72Ag28Cu/Cu/72Ag28Cu

[5] Ti6Al4V/TZM* 95Ag-5Al Infravermelhos e Resistências

[4] Ti6Al4V/Nb Ag Resistências e infravermelhos 72Ag-28Cu 95Ag-5Al

[17] Ti6Al4V/SiO2 Ag-21Cu-4.5Ti Resistências

*Mo-0.5Ti-0,08Zr-0,015C

Y.C. Du et al [15] processaram ligações Ti6Al4V/Ti6Al4V utilizando as ligas 72Ag28Cu e 95Ag5Al, com 50 µm, em forno de infravermelhos e de resistências. As ligações foram processadas entre 800 e 900 °C, com tempos de estágio compreendidos entre 3 e 20 minutos, sob um nível de vazio que rondou os 10-5 mbar. Verificou-se que a interface obtida por

infravermelhos, com a liga 72Ag28Cu a 800 °C durante 3 minutos, exibe a resistência ao corte mais elevada. A análise da superfície de fratura revela que esta ocorre ao longo da zona central da ligação, que permaneceu com composição química muito próxima do eutéctico Ag-Cu. Para temperaturas de estágio superiores, no mesmo sistema, foi promovida a dissolução do Ti para a liga de brasagem que forma preferencialmente compostos Ti-Cu na interface com o líquido. A rutura passa a surgir nesta camada de reação, tendo sido identificado o composto Ti2Cu na

superfície de fratura. Nas ligações processadas em forno de resistências a 800 °C, a rutura dá-se também pela camada de reação, tendo sido identificado na superfície de fratura o composto TiCu. Para ambos os tipos de aquecimento, o aumento da temperatura de brasagem diminuiu a resistência ao corte das ligações. Nas interfaces processadas com a liga de brasagem 95Ag5Al por infravermelhos, a 850 e 900°C, as camadas de reação formadas eram compostas por TiAl e Ti3Al, respetivamente. Estas ligações fraturam ao longo da solução sólida de prata que permanece

na zona central da interface. Nas ligações processadas em forno de resistências, a camada de reação Ti3Al é mais espessa, o que reduziu a resistência ao corte (23 MPa); este constituinte foi

identificado na superfície de fratura. A amostra processada a 900°C durante 300 segundos exibiu a resistência ao corte mais elevada, 95 MPa, bastante inferior ao máximo obtido com a liga 72Ag28Cu (153 MPa). Para ambos os sistemas, o crescimento excessivo duma camada de reação composta por intermetálicos, foi desfavorável para a resistência mecânica das ligações.

12

Tabela 5 - Espessura da liga de brasagem (E), variáveis de processamento (temperatura (T), tempo de estágio (t)) e resistência ao corte (R) das ligações processadas por brasagem utilizando ligas baseadas em Ag.

Referência Material de adição E (µm) T (°C) Variáveis t (min) R (MPa)

[15] 72Ag28Cu 50 800 3-20 74-153 850 67-75 95Ag-5Al 850 900 23-95 25 [16] 72Ag28Cu 50 800 10 98 825 118 850 103 875 96 900 87 925 76 950 73 72Ag28Cu/Cu/72Ag28Cu 50+10+50 825 10 128 50+40+50 139 50+120+50 157 [5] 95Ag-5Al 50 850-900 10-20 - 950 1 - [4] Ag 50 1000 1 173 1000 20 117 72Ag-28Cu 800-850 850 10-20 1 108-164 224 95Ag-5Al 850-900 950 10-20 1 173 - [17] Ag-21Cu-4.5Ti 50 850 5 18 880 19 900 27 950 20 980 13 1000 7

Cao J. et al [16] processaram ligações Ti6Al4V/Al2O3 recorrendo à liga 72Ag-28Cu

(50 µm) e também ao sistema multifolha 72Ag-28Cu/Cu/72Ag-28Cu, utilizando folhas de Cu de 10, 40 e 120 µm. As ligações foram efetuadas entre os 800 e 950 °C, com tempos de estágio compreendidos entre 5 e 60 minutos, em alto vácuo. A zona de ligação resultante do processamento a 825 °C, apresenta a sequência Ti2Cu/TiCu/Ti3Cu4/(Ag)/Ti4((Cu,Al)2O, da liga

Ti6Al4V para o Al2O3. O aumento da temperatura de brasagem aumenta a reatividade do Ti, que

prioriza as reações com o Cu, de tal forma que, a 950 °C, a zona de reação é essencialmente constituída pelos compostos Ti2Cu e TiCu; a (Ag) passa a ser vestigial. A resistência ao corte atinge

13 72Ag28Cu. A rutura ocorre junto ao substrato Al2O3, e o mecanismo de fratura está associado à

diferença dos coeficientes de expansão térmica entre os materiais de base. A inserção de folhas de Cu permitiu aumentar a ductilidade da zona central da ligação, acomodando as referidas tensões, e fixando a máxima resistência ao corte em 157 MPa (com uma folha de 120 µm).

Chan H.Y. et al [5] processaram ligações Ti6Al4V/TZM com a liga de brasagem 95Ag-5Al, sendo o TZM uma liga de molibdénio de composição Mo-0.5Ti-0,08Zr-0,015C. As ligações foram efetuadas em forno de resistências elétricas, dos 850 aos 900 °C (entre 10 e 20 minutos), e por infravermelhos, a 950 °C (durante 1 minuto), em alto vácuo (10-5 mbar). A zona de ligação

apresenta uma camada de reação composta por TiAl junto à liga Ti6Al4V, seguindo-se uma solução sólida de prata para onde difundiram vários elementos. Esta liga de brasagem não apresenta molhabilidade suficiente sobre o TZM. Mesmo num estágio a 950 °C durante 20 minutos; a dissolução deste material no líquido é residual, consequentemente, não há formação de qualquer camada de reação na interface. Observa-se que a camada TiAl tem o dobro da espessura nas ligações processadas em forno de resistências elétricas, o que está muito provavelmente relacionado com duração mais longa deste processo (tempo de estágio mais longo e menores velocidades de aquecimento e de arrefecimento).

Liam D.W. et al [4] processaram ligações Ti6Al4V/Nb recorrendo a Ag comercialmente pura, e às ligas 72Ag-28Cu e 95Ag-5Al, em forno de resistências (dos 800 aos 1050°C) e em forno de infravermelhos (dos 850 aos 1000 °C), com um nível de vazio a rondar os 5x10-5 mbar.

Segundo a análise efetuada, a molhabilidade do Nb por estes materiais está fortemente dependente da difusão de Ti para o líquido, durante o ciclo térmico (funcionou como elemento ativo). Nas ligações Ti6Al4V/Ag/Nb, a interface é essencialmente constituída por uma solução sólida de prata. Junto à liga Ti6Al4V formou-se uma camada de reação composta por TiAg, e junto ao Nb uma bainha essencialmente constituída por Ti. Nas ligações processadas em forno de resistências, o volume de dissolução da liga Ti6Al4V é substancialmente maior, e a zona de reação passou a ser composta por (Ti); para tempos e temperaturas de brasagem superiores, as fases ricas em Ag acabam por se tornar residuais. As ligações processadas por infravermelhos (1000 °C, 1 minuto) apresentam resistência ao corte mais elevada (173 MPa); a fratura ocorreu ao longo da (Ag) que compõe a zona central da interface. Por oposto, nas ligações efetuadas em forno convencional, a fratura ocorre ao longo do (Ti), e na superfície de fratura foram identificados picos associados ao Ti, à Ag e ao TiAg. Nas ligações Ti6Al4V/72Ag-28Cu/Nb formou-se uma camada de reação composta por Ti e Cu junto à liga Ti6Al4V, e no centro, uma região extensa,

14

rica em Ag. As ligações obtidas por infravermelhos (850 °C, 1 minuto) apresentam a resistência ao corte mais elevada das ligações processadas neste trabalho (224 MPa). Nas ligações processadas em forno convencional acima dos 800 °C, a resistência ao corte diminuiu consideravelmente: houve maior difusão de Cu para a interface com a liga Ti6Al4V, o que promoveu o crescimento de intermetálicos (TiCu, Ti3Cu4 e Ti2Cu), assim como o aumento da

espessura da camada de reação. A fratura deixa de surgir na zona central das ligações e passa a ter origem na interface com a liga Ti6Al4V. Nas ligações Ti6Al4V/95Ag-5Al/Nb processadas por infravermelhos (950 °C, 1 minuto),a zona de reação é dominada por uma solução sólida de prata. Formou-se uma camada de reação TiAl na interface com a liga Ti6Al4V, e da mesma forma, uma bainha muito fina (com espessura inferior a 1 µm) junto ao Nb. Estas ligações apresentam resistência ao corte comparável às obtidas com a liga 72Ag-28Cu (173 MPa). Nas ligações processadas em forno convencional, a camada de reação adjacente à liga Ti6Al4V é mais espessa, sendo composta por Ti3Al; a presença deste constituinte é extremamente nefasto, visto que, nos

ensaios de resistência ao corte, estas ligações romperam para valores de tensão muito baixos. Liu H. B. et al [17] processaram ligações entre a liga Ti6Al4V/SiO2 por brasagem ativa,

com a liga Ag-21Cu-4,5Ti (50µm). As ligações foram processadas em vazio, entre os 850 e os 1000 °C, com um tempo de estágio de 5 minutos. A zona de reação obtida a 850 °C é constituída por várias camadas distintas, dispostas com a sequência:

SiO2/TiSi2 + Ti4O7/TiCu + Cu2Ti4O/(Ag) + (Cu)/TiCu/Ti2Cu/(Ti) + Ti2Cu/Ti6Al4V

O aumento da temperatura de brasagem, aumenta a espessura das camadas de reação formadas, e praticamente elimina a solução sólida de prata no centro da interface. O processamento a temperaturas mais elevadas, promoveu a dissolução de Al e Ti da liga Ti6Al4V para a interface, de tal forma que a 1000 °C os produtos de reação formados foram:

SiO2/TiSi2 + Ti4O7/TiCu + Cu2Ti4O/(Ti) + Ti3Al/(Ti) + Ti3Cu + Ti3Al/Ti6Al4V

A resistência ao corte mais elevada (27 MPa) foi obtida para as ligações processadas a 900 °C durante 5 minutos. Verificou-se que, para as temperaturas mais baixas e tempos de brasagem mais curtos, as reações na interface são insuficientes para se obter uma ligação sã. Por outro lado, para temperaturas e tempos de estágio mais elevados, há um crescimento excessivo das camadas de reação e permanecem na interface tensões residuais, o que diminui consideravelmente a resistência ao corte.

15 Dos estudos analisados, verifica-se que nas ligações processadas recorrendo a ligas de brasagem baseadas em Ti, a zona de ligação resultante é habitualmente composta por uma matriz Ti, onde podem estar dispersos intermetálicos Ti-Cu-Ni. Estas partículas podem ser alteradas em termos de morfologia e distribuição, e até parcialmente eliminadas, com o aumento da temperatura e/ou do tempo de estágio e/ou mediante tratamento térmico subsequente. Obtêm-se zonas de ligação esObtêm-sencialmente constituídas por Ti, onde os intermetálicos ficam homogeneamente dispersos, obtendo-se valores de resistência máxima ao corte situados entre 350 e 550 MPa. Nas ligações processadas com recurso a ligas baseadas em Ag, a interface resultante é sempre composta por várias camadas substancialmente diferentes. Habitualmente, na interface entre o líquido e a liga Ti6Al4V, forma-se uma camada de reação de cariz intermetálico, cuja natureza depende essencialmente da composição da liga de brasagem utilizada. O crescimento excessivo desta camada tem um efeito nefasto na resistência ao corte das ligações. No centro da interface permanece uma solução sólida de prata, que resulta da solidificação da liga de brasagem, onde estão também dissolvidos elementos provenientes dos materiais de base. As ligações processadas com a liga 72Ag-28Cu apresentam, dum ponto de vista global, resistência ao corte à temperatura ambiente, superior à das processadas com Ag comercialmente pura, ou com a liga 95Ag-5Al, fraturando para tensões compreendidas entre 120 e 230 MPa.

2.2.2 Ligação por difusão no estado sólido

A ligação por difusão no estado sólido é uma técnica que não requer a formação de uma fase líquida, para que sejam processadas ligações entre materiais semelhantes ou dissimilares [11]. São aplicadas temperaturas que vão de 50-80% da temperatura de fusão dos materiais a unir, e é aplicada uma pressão que pode ir de algumas dezenas, a várias centenas de MPa [11]. Este estágio pode durar de alguns minutos a várias horas. A pressão aplicada não deve induzir deformação plástica nos materiais envolvidos. Pode ser utilizada uma camada intermédia para evitar a formação de constituintes frágeis, ou simplesmente para facilitar a ligação; este material não deve formar eutécticos de baixa temperatura (fase liquida) em resultado da interdifusão com os materiais de base. A ligação é então promovida por mecanismos de deformação microscópica e de difusão [11].

O processamento de ligações por ligação por difusão no estado sólido pode ser dividido em três etapas essenciais [11]. Num primeiro momento, a aplicação de pressão associada ao aumento de temperatura, induz deformação nas micro saliências da superfície dos materiais de base; os pontos de contacto aumentam de área até que as superfícies a unir estejam planas,

16

ficando dispersos alguns poros (figura 4 b))[11]. Na segunda fase (figura 4 c)), os poros de menor dimensão colapsam por difusão em volume, os maiores (com dimensão superior a 20 µm), colapsam por deformação plástica; a eficiência destes mecanismos é controlada pela temperatura e tempo de estágio [11]. A eliminação quase total da porosidade permite que, num terceiro estádio, haja migração das fronteiras de grão: as superfícies em contacto, inicialmente planas, distorcem e penetram-se entre si (figura 4 d)). Os poros restantes continuam a ser eliminados por difusão em volume, e no final estágio as fronteiras da zona de ligação são indiferenciáveis [11].

Figura 3 Representação esquemática das etapas que decorrem no processo de ligação por difusão no estado sólido [11].

A interface resultante consiste numa linha muita fina praticamente indiferenciável dos materiais de base, de composição química, microestrutura e resistência mecânica muito semelhante à dos materiais de base [11]. Por não haver presença de uma fase liquida, o risco de fissuração na solidificação é remoto, e a dissolução dos materiais de base é muito reduzida, o que minimiza a sua degradação [11]. No entanto, o equipamento necessário é relativamente caro, e esta técnica está limitada a componentes de geometria simples, e de superfície plana [11].

De seguida, serão analisados alguns estudos referentes ao processamento de ligações por ligação por difusão no estado sólido, envolvendo a liga Ti6Al4V. Na tabela 6 estão indicados os sistemas de materiais testados, assim como o tipo de aquecimento utilizado. Na tabela 7 apresentam-se as variáveis de processamento impostas, assim como a resistência ao corte das respetivas ligações, à temperatura ambiente.

Tabela 6 - Sistemas de materiais utilizados no processamento de ligações por ligação por difusão no estado sólido, envolvendo a liga Ti6Al4V.

17

Referência Materiais de base Material de adição Tipo de forno

[25] Ti6Al4V/Aço inoxidável ferrítico* - Indução

[26] Ti6Al4V/AISI 304** Cu Indução

[27] Ti6Al4V/Al2O3 72Ag-28Cu Resistências

[28] Ti6Al4V/WC-Co Ag-27Cu-4,5Ti Resistências

[29] Ti6Al4V/Cu-10Sn*** - Resistências

[7] Ti6Al4V/Al7075 Sn-3,6Ag-1Cu Indução

[30] Ti6Al4V/γ-TiAl - Resistências

*Fe-17,7Cr-0,3Si-0,24C;**Fe-19Cr-10Ni-2Mn-0,75C; ***Cu-10Sn-2Pb-3Ni

Tabela 7 Variáveis do processamento (material de adição, pressão (P) temperatura (T), tempo de estágio (t)) e resistência ao corte (R) das ligações processadas por ligação por difusão no estado sólido.

Referência Material de adição Variáveis do processamento P (MPa) T (°C) t (min) R (MPa)

[25] - 5 885 30 135 930 180 980 187 [26] Cu 1 830 50-90 25-80 850 30-100 870 40-118 [27] 72Ag-28Cu 3 750 10 40 20 47 25 80 30 140 60 55 [28] Ag-27Cu-4,5Ti 2 825 30 314 850 15 330 30 955 60 879 [29] - 10 830 5 70 10 81 15 102 20 83 [7] Sn-3.6Ag-1Cu 1 500 10 17 20 19 30 23 40 29 60 42 [30] - 100 800-900 120 -

Bulent K. et al [25] processaram ligações entre a liga Ti6Al4V e um aço inoxidável ferrítico, por indução, em atmosfera de árgon, com uma pressão de 5 MPa. A zona de ligação resultante é constituída por βTi/FeTi/Fe2Ti, a partir da liga Ti6Al4V. O aumento da temperatura de estágio

18

980°C apresenta a resistência ao corte mais elevada; tal como observado noutros trabalhos, o crescimento de camadas intermetálicas na zona de ligação condiciona a resistência mecânica das ligações. Neste caso, a camada FeTi aparenta ter o efeito mais nefasto; este constituinte foi identificado na superfície de fratura da amostra obtida após processamento a 885°C.

Özdemir N. et al [26] processaram ligações Ti6Al4V/AISI 304L em forno de indução, utilizando uma camada intermédia de Cu com 60 µm; as ligações foram processadas dos 830 °C aos 870 °C, com uma pressão de 1 MPa. Na zona de ligação foram observadas várias camadas de reação próximas da liga Ti6Al4V, constituídas por intermetálicos Ti-Cu, Ti-Cu-Fe, Fe-Ti e Ti-Al. Para temperaturas e tempos de estágio superiores, a zona de ligação homogeneizou, e as camadas de reação mostraram-se melhor definidas, muito devido à maior incorporação de Cu, proveniente da camada intermédia. A interface processada a 870 °C durante 90 minutos, apresenta a resistência ao corte mais elevada (118 MPa), visto que, com estes parâmetros, houve maior interação entre os materiais envolvidos. Os ensaios de dureza indicam que os constituintes Fe-Ti deverão ter um comportamento mais frágil, que os restantes compostos identificados na interface.

Barrena M. I. et al [27] processaram ligações Ti6Al4V/Al2O3 utilizando uma camada

intermédia 72Ag-28Cu, a 750 °C, com uma pressão de 3 MPa. A zona de ligação resultante apresenta várias camadas de reação constituídas por intermetálicos Ti-Cu, formados na interface com a liga Ti6Al4V. Na fronteira com o Al2O3 formou-se uma camada de reação composta por Ti e

Cu e também uma bainha muito fina, constituída por Cu3TiO4 e Cu2Ti4O (1,5 µm). O aumento do

tempo de estágio promoveu a homogeneização microestrutural das ligações. A resistência ao corte atinge um máximo nas ligações obtidas após 30 minutos de estágio (140 MPa) e esta diminui para estágios mais curtos ou mais prolongados. Este comportamento está associado ao crescimento dos compostos Cu3TiO4 e Cu2Ti4O na interface com o Al2O3, compostos que exibiram

um comportamento muito frágil.

Barrena M. I. et al [28] processaram ligações entre a liga Ti6Al4V e um compósito baseado em carboneto de tungsténio (WC-Co), utilizando uma camada intermédia de 60 µm, de composição 69Ag-27Cu-4Ti (liga de brasagem ativa comercialmente designada Ticusil), com uma pressão de 2 MPa. A zona de ligação obtida após processamento a 825 °C (30 minutos) é constituída por camadas bem definidas: Ti2Cu/TiCu/(Ag)/TiCu + TiC/TiC + WC a partir da liga

Ti6Al4V. As ligações processadas 850 °C (30 minutos) exibiram a resistência ao corte mais elevada (955 MPa); para estas condições foi promovida a difusão de todos os elementos presentes

19 na interface. A precipitação de nano partículas TiC durante o processamento aumentou substancialmente a resistência ao corte das ligações. Note-se que, embora os autores refiram que as ligações foram processadas por ligação por difusão no estado sólido, a temperatura de estágio empregue situa-se entre a temperatura de solidus (780 °C) e a temperatura de liquidus (900 °C) do material de adição. É seguro afirmar que, para esta temperatura de processamento, deverá ter ocorrido fusão parcial da camada intermédia, e a ligação pode ter resultado da intervenção duma fase liquida.

He Z. et al [29] processaram ligações Ti6Al4V/Cu-10Sn a 830 °C com uma pressão de 10 MPa, e tempos de estágio compreendidos entre 5, 10, 15 e 20 minutos. Na zona de ligação obtida após 15 minutos formaram-se várias camadas de reação, baseadas em intermetálicos Ti-Cu e Ti-Ti-Cu-Sn bem como em (Pb) e (Sn); estas ligações apresentam a resistência ao corte mais elevada (102 MPa). Os estágios mais curtos (5 e 10 minutos) foram insuficientes para promover uma interação suficiente entre os materiais. Para tempos de estágios superiores a 15 minutos, a espessura da camada de reação aumenta significativamente, e, por consequência., a resistência ao corte diminui. A fratura ocorre entre o substrato Cu-10Sn e a camada de reação adjacente, rica em Pb e intermetálicos Ti-Cu-Sn.

Alhaza A. N. et al [7] processaram ligações entre Ti6Al4V e uma liga de Al da série 7000 (Al7075), utilizando uma camada intermédia de composição Sn-3.6Ag-1Cu com 100 µm de espessura. As ligações foram processadas a 500 °C, entre 10 e 60 minutos, com uma pressão de 1 MPa. O Cu foi depositado sobre a liga de Al para evitar a formação de óxidos na sua superfície, e também para promover a molhabilidade da liga de brasagem sobre este sistema. As camadas de reação resultantes eram essencialmente constituídas por intermetálicos, resultantes da difusão do Sn para os materiais de base. A espessura destas zonas diminuiu com o aumento do tempo de estágio, o que contribuiu para o aumento da resistência ao corte; o valor máximo foi exibido pela interface obtida após um estágio de 60 minutos (42,3 MPa). A fratura ocorreu na zona central da ligação, estando associada aos intermetálicos formados junto à liga de Al. Refira-se que, embora neste estudo seja indicado que as ligações foram efetuadas por ligação por difusão no estado sólido, houve uma fase liquida envolvida no processamento.

Wang X et al [30] processaram ligações Ti6Al4V/γ-TiAl dos 800 aos 900 °C, com uma pressão de 100 MPa. Ligações sãs, isentas de fissuras e poros só foram obtidas para estágios a 800 °C durante 120 minutos. A zona de ligação resultante divide-se em duas camadas de reação

20

distintas: uma resultou da difusão de Ti a partir da liga Ti6Al4V; outra nasceu da difusão de Al a partir do γ-TiAl. A espessura global destas camadas aumentou com o aumento da temperatura de estágio (de 5,5 até 15 µm). Há um aumento gradual de dureza, do γ-TiAl (310 HV) para a liga Ti6Al4V (450 HV).

Nas ligações analisadas neste capítulo, processadas sem/com recurso a camada intermédia, as zonas de ligação resultantes eram constituídas por várias zonas de reação, essencialmente compostas por intermetálicos. A homogeneização da interface, assim como o controlo da espessura das camadas de reação foi determinante para a otimização da resistência máxima ao corte das ligações analisadas. Os valores mais elevados observados em cada sistema encontram-se entre 108 (He Z. et al [29]) e 187 MPa (Bulent K. et al [25]). Note-se que desta seleção foram excluídos os estudos efetuados por Barrena M. I. et al [28] e Alhaza A. N. et al [7], visto ter-se considerado que, nestes casos, houve participação duma fase liquida durante o processamento.

2.2.3 Brasagem por difusão

A brasagem por difusão, tal como a brasagem, requer a intervenção duma fase liquida no processamento das ligações [11]. Surge como alternativa à ligação por difusão no estado sólido, quando não são aplicáveis elevadas pressões, temperaturas e tempos de estágio [11]. Em teoria, as ligações resultantes apresentam elevada homogeneidade, e propriedades muito próximas ou superiores às dos materiais de base. Esta técnica também permite ligar materiais semelhantes ou dissimilares [11].

Tal como na brasagem, é também inserido um material de adição entre os materiais que se pretende unir. Como camada intermédia utilizam-se folhas ou sistemas de folhas (de ligas ou metais puros), e/ou revestimentos de composição química especifica [11]. O conjunto é aquecido em vazio, e é também aplicada a “pressão de contacto”, de forma a promover um contacto intimo entre os materiais envolvidos e as reações que decorrem no processo. O aumento da temperatura induz interdifusão no sistema, e a fase liquida poderá surgir em virtude da [11]:

Temperatura de fusão da camada intermédia excedida;

Interdifusão na camada intermédia (pode originar uma liga com ponto de fusão inferior à temperatura de brasagem);

Interdifusão entre materiais de base e camada intermédia (pode originar uma liga com ponto de fusão inferior à temperatura de brasagem).

21 Após a formação do líquido, considera-se que o processo de brasagem por difusão tem 3 etapas: dissolução (figura 5 b)), solidificação (figura 5 c)) e homogeneização (figura 5 d)) [11,31]. A difusão está essencialmente controlada pela temperatura, tempo de estágio, solubilidade mútua dos materiais envolvidos, assim como da quantidade de elementos disponíveis para difundir [11].

Figura 4 - Representação esquemática das etapas inerentes ao processo de brasagem por difusão [11]

Em condições ideais, à temperatura de brasagem, ocorre solidificação isotérmica, e na fase final do estágio, ocorre homogeneização da interface. No entanto, em termos práticos, as ligações resultantes são habitualmente heterogéneas, exibindo várias camadas de morfologia e composição química distinta [11]. A homogeneização da interface, poderá assim passar a depender dum tratamento térmico subsequente, cuja viabilidade económica deve ser estudada [11].

De seguida serão analisados alguns estudos referentes ao processamento de ligações por brasagem por difusão envolvendo a liga Ti6Al4V. Na tabela 8 encontram-se indicados os sistemas de materiais testados e o tipo de aquecimento utilizado. Na tabela 9 apresentam-se as variáveis de processamento impostas, assim como a resistência ao corte das respetivas ligações, à temperatura ambiente.

Tabela 8 - Sistemas de materiais utilizados no processamento de ligações por brasagem por difusão, envolvendo a liga Ti6Al4V.

Referência Materiais de base Material de adição Forno

[32] Ti6Al4V/Al2024 Sn-Ag-Cu-Ni Resistências

[33] Ti6Al4V/Al7075 Cu Indução

22

Tabela 9 - Variáveis de processamento (temperatura (T), pressão (p), tempo de estágio (t)) e resistência ao corte (R) das ligações processadas por brasagem por difusão.

Referência Variáveis do processamento T (°C) P (MPa) t (min) R (MPa)

[32] 510 1 60 53

[33] 500 0,2 30-60 16-19

[34] 500 - 30-60 28-39

Samavatian N. et al [32] processaram ligações entre a liga Ti6Al4V e uma liga de Al da série 2000 (Al2024). As ligações foram efetuadas a 510 °C (com estágios de 20, 40 e 60 minutos), recorrendo a uma camada intermédia Sn-Ag-Cu-Ni (80 µm), aplicando uma pressão de 1 MPa e um nível de vazio de 10-4 mbar. Nas ligações obtidas após 20 e 40 minutos de estágio, a

zona de ligação exibiu várias camadas reação, das quais se destaca uma zona essencialmente constituída por Sn, que resultou da difusão incompleta da liga de brasagem. O tempo de estágio foi insuficiente para induzir interação suficiente entre todos os materiais, sendo que na região rica em Sn também foram encontrados poros e microfissuras. O tempo de estágio foi aumentado para 60 minutos, e variou-se a espessura da camada intermédia para 40, 80, 120 µm: o material de adição difundiu completamente, o que instigou a ocorrência de solidificação isotérmica; a espessura global da camada de reação reduziu consideravelmente, no entanto, esta aumentou quando se usaram camadas intermédias mais espessas (7-9, 12, 20 µm, respetivamente). A resistência ao corte mais elevada foi exibida pelas ligações processadas com a camada intermédia de 80 µm (53 MPa). A falha ocorreu junto à liga Ti6Al4V, e na superfície de fratura foram identificados o TiAl e o TiAl3, intermetálicos considerados frágeis, e aqui, responsáveis pela rutura.

Os constituintes Al2Cu, Al2CuMg, Ag3Sn e Cu3Sn foram observados junto à liga de Al; são

precipitados de endurecimento e beneficiam a resistência mecânica destas ligações. Concluiu-se que uma seleção criteriosa do tempo de estágio e da espessura do material de adição, são cruciais para que sejam processadas ligações com resistência mecânica mais elevada.

AlHazaa A. et al [33] processaram ligações entre a liga Ti6Al4V e uma liga de Al da série 7000 (Al7075), recorrendo a uma camada intermédia de Cu (22 µm). Os ensaios foram efetuados a 500 °C, com tempos de estágio compreendidos entre 5 e 60 minutos, e uma pressão aplicada de 0,2 MPa, A difusão total da camada intermédia aconteceu para tempos de estágio superiores a 30 minutos. Na interface entre a liga de Al e a camada Cu, a ligação ocorreu pelo surgimento dum eutéctico, formado devido à interdifusão entre estes materiais; nesta zona foram identificados

![Figura 2 - Pás de turbinas (Ti6Al4V) dum motor a jato, ligadas por brasagem à estrutura principal com recurso à liga Ti-15Cu-15Ni [9]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17612988.820408/23.892.192.698.669.1028/figura-pás-turbinas-ligadas-brasagem-estrutura-principal-recurso.webp)

![Figura 3 Representação esquemática das etapas que decorrem no processo de ligação por difusão no estado sólido [11]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17612988.820408/34.892.159.728.351.606/figura-representação-esquemática-decorrem-processo-ligação-difusão-sólido.webp)

![Figura 4 - Representação esquemática das etapas inerentes ao processo de brasagem por difusão [11]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17612988.820408/39.892.181.704.245.456/figura-representação-esquemática-etapas-inerentes-processo-brasagem-difusão.webp)

![Figura 7 - Representação esquemática do processo de sputtering por magnetrão (plano) [49]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17612988.820408/48.892.132.755.347.606/figura-representação-esquemática-processo-sputtering-por-magnetrão-plano.webp)

![Figura 10 - Microestrutura das ligas de brasagem comerciais utilizadas: a) Cusil; b) Ticuni; c) Tini67 [11]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17612988.820408/51.892.134.753.860.1077/figura-microestrutura-ligas-brasagem-comerciais-utilizadas-cusil-ticuni.webp)

![Figura 11 - Secção isotérmica do diagrama ternário Ag-Cu-Ti a 900°C [50] .](https://thumb-eu.123doks.com/thumbv2/123dok_br/17612988.820408/53.892.223.720.177.719/figura-secção-isotérmica-diagrama-ternário-ag-cu-ti.webp)