UFOP - CETEC - UEMG

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Tese de Doutorado

"

Influência do antimônio e do grau de deformação na

laminação a frio sobre as propriedades magnéticas de aços

elétricos de grão não orientado com 3% de Si

"

Autor:

Márcio Ferreira Rodrigues

Orientador:

Prof . Dr. André Barros Cota

Co-orientador:

DSc. Marco Antônio da Cunha

UFOP - CETEC - UEMG

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Márcio Ferreira Rodrigues

"

Influência do antimônio e do grau de deformação na laminação a frio sobre

as propriedades magnéticas de aços elétricos de grão não

orientado com 3% de Si

"

Tese de doutorado apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT, como parte integrante dos requisitos para a obtenção do título de Doutor em Engenharia de Materiais.

Área de concentração: Análise e seleção de materiais

Orientador: Prof. André Barros Cota

Catalogação: sisbin@sisbin.ufop.br R696i Rodrigues, Marcio Ferreira.

Influência do antimônio e do grau de deformação na laminação a frio sobre as propriedades magnéticas de aços elétricos de grão não orientado com 3% de Si

[manuscrito] / Marcio Ferreira Rodrigues. – 2013.

154 f.: il. Color., grafs., tabs.

Orientador: Prof. Dr. André Barros Cota.

Tese (Doutorado) - Universidade Federal de Ouro Preto. Escola de Minas. Rede Temática em Engenharia de Materiais.

Área de concentração: Análise e seleção de materiais.

1. Aço - Teses. 2. Antimônio - Teses. 3. Laminação (Metalurgia) - Teses. 4. Metais - Deformação - Teses. I. Cota, André Barros. II. Universidade Federal de Ouro Preto. III. Título.

DEDICATÓRIA

A minha esposa Solange, meus

filhos Ygor e Yan, a meus pais

Aquilino e Maria Leopoldina,

a meus irmãos Cláudio,Kênia,

AGRADECIMENTOS

• A Deus por me dar capacidade, força, determinação e perseverança para realização deste trabalho;

• Ao professor Dr. André Barros Cota e Dr. Marco Antônio da Cunha pela orientação,

cobrança, incentivo e apoio;

• A todos os colegas das áreas Operacionais, Manutenção, Metalurgia e Controle de Processo de aços elétricos da Aperam pelo apoio;

• A todos os colegas do Centro de Pesquisas da Aperam pelo ajuda e orientação nos trabalhos de laboratórios realizados, em especial aos Drs. Sebastião da Costa Paolinelli, Fabrício Luiz de Alcântara e aos Msc. Dirceni de Souza, Jose Rogério;

• Aos colegas da área de aços elétricos GNO Claudimar Pereira e Rubens Takanohashi

pelas críticas e sugestões apresentadas para o desenvolvimento deste trabalho;

• Aos colegas dos laboratórios químicos, mecânicos e magnéticos da Aperam pelas análises industriais.

• A Aperam, em especial departamento de Metalurgia pela oportunidade que me foi dada e pelo fornecimento de toda a estrutura e recursos para realização do trabalho;

SUMÁRIO

LISTA DE FIGURAS: ...vii

LISTA DE NOTAÇÕES:... xiv

RESUMO ... xv

ABSTRACT ... xvi

CAPITULO I - INTRODUÇÃO ... 1

CAPITULO II - OBJETIVOS... 6

CAPITULO III – REVISÃO BIBLIOGRÁFICA... 7

3.1- Propriedades Magnéticas ... 7

3.1.1- Indução, permeabilidade e polarização magnética ... 7

3.1.2- Perdas magnéticas... 9

3.1.3- Influência das propriedades magnéticas no desempenho das máquinas elétricas ... 11

3.2- Influência dos principais elementos de liga ... 14

3.2.1 - Silício ... 15

3.2.2 Alumínio - Al ... 16

3.2.3 Manganês - Mn... 16

3.2.4 Estanho - Sn ... 17

3.2.5 Residuais (S, N, Ti, O) ... 18

3.2.6 Antimônio - Sb ... 20

3.2.7 Fósforo - P... 23

3.2.8 Carbono - C ... 24

3.3 - - Influência da textura cristalográfica... 25

3.3.1 - Texturas cristalográficas de interesse para os aços elétricos... 25

3.3.2 - Influência do processo termomecânico na formação da textura cristalográfica ... 29

3.3.3 - Estrutura e energia de contorno de grão... 30

3.3.4 - Fenômeno de melhoria de textura com adição de Sb e Sn... 31

3.4- Tamanho de Grão... 38

CAPITULO IV – MATERIAIS E MÉTODOS ... 43

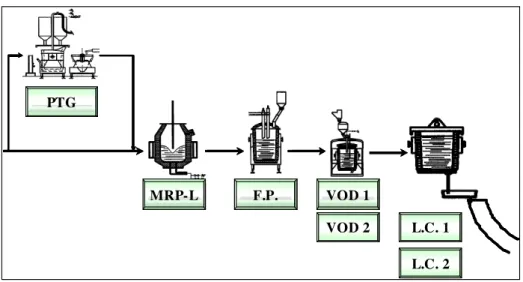

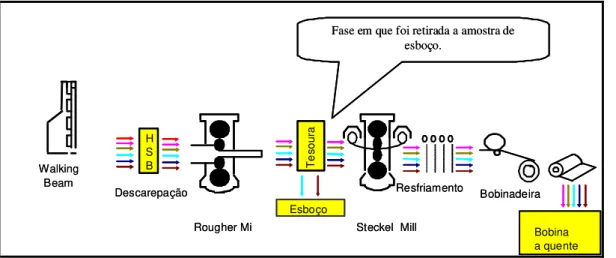

4.2- Processamento Termomecânico... 44

4.2.1- Laminação industrial a quente das placas até o esboço ... 44

4.2.2- Processamento termomecânico em laboratório ... 45

4.2.2.1- Laminação a Quente ... 45

4.4.2.2- Recozimento inicial e decapagem... 50

4.2.2.4- Recozimento a diferentes temperaturas das amostras laminadas a frio... 51

4.3- Ensaios realizados... 54

4.3.1- Testes magnéticos ... 54

4.3.2- Tamanho de grão... 55

4.3.3- Textura cristalográfica ... 55

4.3.4- Análise do teor de Sb ... 56

4.3.5- Análise dos dados ... 56

CAPÍTULO V – RESULTADOS E DISCUSSÃO... 57

5.1 – Análise estatística da influência dos parâmetros de processo nas propriedades magnéticas... 58

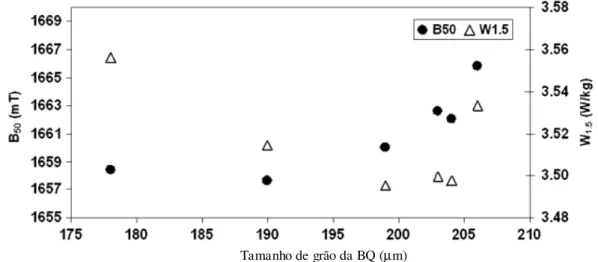

5.1.1 - Resultados de indução magnética B50... 58

5.1.2 - Superfície de resposta para indução magnética B50 como uma função da espessura e teor de Sb para temperatura de 1050°C ... 59

5.1.3 - Resultados de perda magnética a 1,5T e 50Hz (P15/50)... 62

5.1.4 - Resultados da superfície de resposta para perda magnética a 1,5T/50Hz como uma função da espessura de BQ e teor de Sb para temperatura de 1050°C... 63

5.2 – Tamanho de grão e textura das amostras após laminação a quente ... 65

5.3 – Tamanho de grão e textura das amostras após o recozimento inicial ... 69

5.4 – Textura cristalográfica das amostras após laminação a frio... 75

5.5 – Tamanho de grão e textura da amostras após recozimento final... 78

5.6 – Propriedades magnéticas das amostras após o recozimento final ... 88

5.7 - Recozimento final a diferentes temperaturas... 93

5.7.1 - Evolução do tamanho de grão... 94

5.7.2 – Evolução da textura cristalográfica ... 100

CAPÍTULO VI - CONCLUSÕES ... 108

CAPÍTULO VII - SUGESTÕES PARA TRABALHOS FUTUROS... 110

CAPÍTULO VIII - PUBLICAÇÃO REFERENTE AO TRABALHO... 111

CAPÍTULO IX - REFERÊNCIAS BIBLIOGRÁFICAS... 112

LISTA DE FIGURAS:

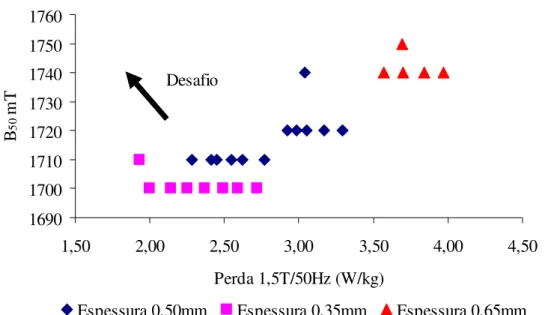

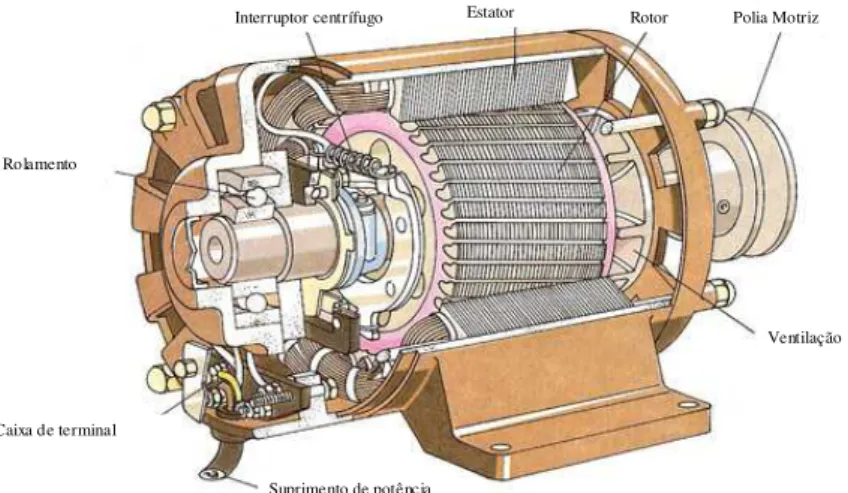

Figura 1. 1– Indução magnética B50 como uma função da perda magnética a 1,5T/50Hz dos aços produzidos pela Aperam (Catálogo aços elétricos)... 3 Figura 3.1-Curvas de magnetização com o campo magnético externo (H) aplicado em 3 diferentes direções cristalográficas de um monocristal de ferro (Landgraf, 2001a). ... 9 Figura 3.2- Perdas magnéticas totais e suas componentes histerética (Ph), parasita (Pp) e anômala (Pa) em diferentes aços elétricos (Landgraf, 2001a). ... 12 Figura 3.3- Partes do motor elétrico com destaque para o rotor e estator que usam aço elétrico.

... 13 Figura 3.4 – Variação da perda magnética como uma função da temperatura de recozimento final e teor de S (Oda et al., 2002). ... 19 Figura 3.5 – Densidade de grãos com textura cristalográfica (100)[010], (111)//DN e (110)[100] como uma função do teor de Sb segundo Vodopivec et al. (1991). ... 20 Figura 3.6 – Mecanismo de melhoria da textura com a adição de Sb (Takashima et al., 1993).

Figura 4.1- Fluxo de produção de aços GNO na Aciaria da Aperam. ... 44

Figura 4.2- Equipamento espectrômetro de emissão ótica thermo ARL modelo 4460. ... 44

Figura 4.3 - Fluxo de processo da laminação de tiras a quente da Aperam. ... 45

Figura 4.4– Amostras laminadas a quente. ... 50

Figura 4.5 - Exemplo das amostras laminadas a quente e submetidas ao recozimento inicial a 1030°C... 50

Figura 5.1- Superfície de resposta para indução magnética B50 como uma função da espessura da BQ e teor de Sb nas faixas analisadas para temperatura de 1050°C . ... 61

Figura 5.2 – Mediana da indução como função do teor de Sb. ... 61

Figura 5.3 – Mediana da indução como função da espessura de BQ... 61

Figura 5.4 – Mediana da indução como função da temperatura de laminação a quente... 62

Figura 5.5 – Superfície de resposta da perda magnética como função da espessura da BQ e teor de Sb nas faixas analisadas para temperatura de 1050°C. ... 64

Figura 5.6 – Mediana da perda magnética como função da espessura de partida da BQ. ... 64

Figura 5.7 – Mediana da perda magnética como função do teor de Sb. ... 65

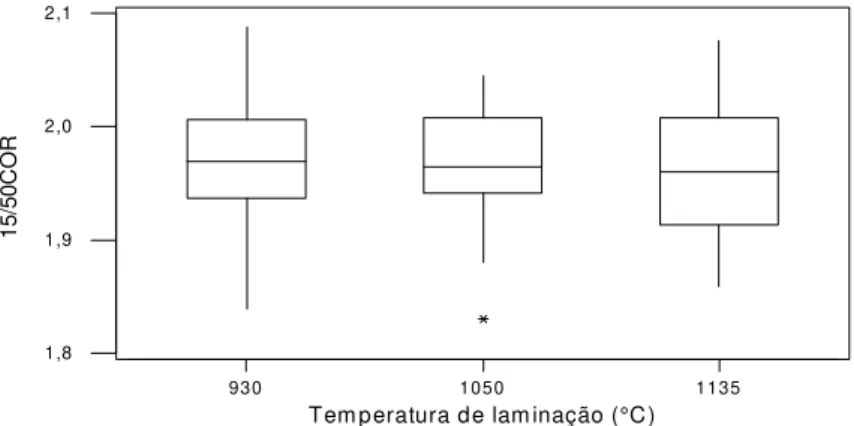

Figura 5.8 – Mediana da perda magnética como função da temperatura de laminação a quente. ... 65

Figura 5.9 - TGBQ como uma função do teor de Sb nas três espessuras de BQ. ... 67

Figura 5.10 - TGBQ como uma função da espessuras de BQ para os três teores de Sb ... 67

Figura 5.11 – Microestrutura das amostras de BQ (A) Variando teor de Sb, (B) variando espessura da BQ. ... 68

Figura 5.12 – Fração volumétrica das principais fibras observadas nas amostras de BQs, como uma função da espessura da BQ (1,45; 1,81 e 2,25mm) e teor de Sb (0; 0,045 e 0,098% em massa) para TLQ=1050oC. ... 69

Figura 5.13 – Tamanho de grão das amostras laminadas a quente e recozidas (TGBQR) em função do teor de Sb, nas três espessuras de BQ. ... 71

Figura 5.14 – Tamanho de grão das amostras laminadas a quente e recozidas (TGBQR) em função da espessura da BQ para os três teores de Sb... 71

Figura 5.15 – Fração volumétrica das fibras eta, alfa, gama e teta como uma função da espessura de BQ (1,45; 1,81 e 2,25mm) e teor de Sb (0; 0,045 e 0,098% em massa) para TLQ=1050°C... 72

Figura 5.16– Microestrutura das amostras recozidas: (A) variando teor de Sb, (B) variando espessura da BQ. ... 73

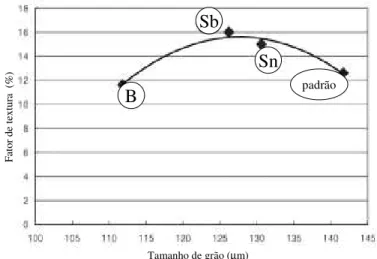

Figura 5.34 – Perda magnética como função do TGBQR, para os diferentes teores de Sb e graus de deformação a frio e para TLQ=1050°C. ... 92 Figura 5.35 – Perda magnética como uma função do fator de textura, para os diferentes teores de Sb e graus de deformação a frio (GDF), para TLQ=1050°C. ... 92 Figura 5.36– Indução magnética como uma função do fator de textura, para os diferentes teores de Sb e graus de deformação a frio (GDF), para TLQ=1050°C... 93 Figura 5.37 – Tamanho de grão recristalizado como uma função da temperatura de recozimento, variando o teor de Sb, grau de deformação a frio de 81% e TLQ de 1050°C.

... 95 Figura 5.38 – Metalografia no ótico após cada etapa do recozimento. ... 97 Figura 5.39 – Detalhe das amostras variando o teor de Sb recozidas a 670°C. ... 98 Figura 5.40 A - FDOC para φ2=0° e φ2=45° da amostra na condição de temperatura de

recozimento de 670°C, teor de Sb 0% em massa, GDF 81% e TLQ 1050°C... 98 Figura 5.41- Fator de textura como uma função da temperatura de recozimento... 101 Figura 5.42 – Fração volumétrica da fibra gama como função da temperatura de recozimento.

... 101 Figura 5.43 – Fração volumétrica da fibra eta como função da temperatura de recozimento.

... 101 Figura 5.44 – Fração volumétrica da componente Goss como função da temperatura de recozimento. ... 102 Figura 5.45 – Fração volumétrica da componente cubo como função da temperatura de recozimento. ... 102 Figura 5.46 – Fração volumétrica da fibra teta como função da temperatura de recozimento.

... 103 Figura 5.44 – Fração volumétrica da fibra alfa como função da temperatura de recozimento.

... 103 Figura 5.48 – Variação da fração volumétrica das fibras alfa e eta como uma função da temperatura de recozimento, para amostras com teor de Sb de 0,045% em massa. ... 103 Figura 5.49 – Variação da fração volumétrica das fibras teta e gama como uma função da temperatura de recozimento para a liga com Sb 0,045% em massa... 104 Figura 5.50 – Variação da fração volumétrica das fibras teta e gama como uma função da temperatura de recozimento para a liga sem Sb. ... 105 Figura 5.51 – Variação da intensidade das fibras teta e gama como uma função do ângulo em

LISTA DE TABELAS:

Tabela I. 1- Comparação entre os produtos Aperam e as normas internacionais DIN e JIS

(1,5T/50Hz). ... 2

Tabela III. 1– Faixa de composição química típica dos aços elétricos (% em massa)... 14

Tabela IV.1 - Composição química (% em massa) das ligas. ... 43

Tabela IV. 2– Planejamento experimental. ... 46

Tabela IV.3– Identificação das amostras de 1 a 27 e valores experimentais dos teores de Sb, das temperaturas de laminação a quente e espessuras médias das amostras laminadas a quente. ... 48

Tabela IV.4- Planejamento do recozimento a final a diferentes temperaturas... 52

Tabela V. 1– Fases do processo e parâmetros analisados ... 57

Tabela V. 2– Coeficiente de regressão para B50... 59

Tabela V. 3– Superfície de resposta - Regressão: Indução magnética B50 como uma função do teor de Sb (em massa) e espessura da BQ (mm) ... 60

Tabela V. 4– Coeficiente de regressão para perda magnética – valores padronizados... 62

Tabela V. 5– Superfície de resposta - Regressão: perda magnética a 1,5T/50Hz como uma função do teor de Sb em massa e espessura da BQ em mm... 63

Tabela V. 6– Tamanho de grão e textura cristalográfica das amostras laminadas a 1050oC... 66

Tabela V. 7– Tamanho de grão e principais fibras da textura cristalográfica das BQRs para amostras laminadas a 1050oC... 70

Tabela V. 8– Espessura inicial da BQ, espessura final e grau de deformação a frio (GDF) ... 75

Tabela V. 9– Valores de fração volumétrica das fibras e componentes de textura cristalográfica observadas nas amostras após laminação a frio. ... 77

Tabela V. 10– Tamanho de grão e principais componentes e fibras da textura cristalográfica das amostras após recozimento final, para TLQ=1050oC. ... 78

Tabela V. 11– Propriedades magnéticas obtidas em chapa única e tamanho de grão final, para TLQ=1050ºC ... 88

LISTA DE NOTAÇÕES:

• Aperam – Aperam South America;

• BQ – Bobina logo após laminação a quente;

• BQR – BQ com recozimento inicial;

• BF – Bobina com espessura final após laminação a frio;

• BFR – bobina laminada a frio com espessura final e submetida ao recozimento final;

• B – Indução magnética em T ou mT;

• B50 – Indução magnética num campo magnético de 5000A/m

• Componente cubo - (100)[010];

• Componente Goss – {011}<100>;

• CSL –Coincident Site Lattice - rede de pontos de coincidência;

• DL – Direção de laminação;

• DN – Direção normal a direção de laminação;

• DT – Direção transversal a direção de laminação;

• Fibra alfa - A fibra α <110>//DL; • Fibra eta – fibra η (<001>//DL); • Fibra gama – fibra γ (<111>//DN); • Fibra teta θ {100}<uvw>;

• FDOC = função de distribuição de orientações cristalográficas;

• GDF – Grau de deformação a frio;

• (h,k,l) corresponde ao plano hkl;

• {hkl} corresponde a família de planos hkl;

• H – Campo magnético (A/m);

• TG – Tamanho de Grão (µm);

• TGBQ – Tamanho de grão da BQ;

• TGBQR – Tamanho de grão da BQ após recozimento inicial;

• TGBFR = Tamanho de grão da BF após recozimento final;

• TLQ – Temperatura de laminação a quente;

• [uvw] corresponde a direção uvw;

• <uvw> corresponde a família de direções uvw;

• ρ – Densidade da liga;

RESUMO

Foram avaliados a influência da adição de Sb e do processamento termomecânico sobre a estrutura e as propriedades magnéticas de um aço elétrico com 3% em massa de Si e 0,60% em massa de Mn. Foram processadas amostras retiradas do esboço após laminação industrial no desbastador, as quais foram submetidas em laboratório à laminação a quente de acabamento, recozimento inicial, laminação a frio para espessura final de 0,35mm e recozimento final. A adição de 0,045% em massa de Sb e uma deformação a frio de 76% resultaram em menor perda magnética e maior indução magnética, devido ao aumento do fator de textura (razão das fibras η/γ) associado a um tamanho de grão final em torno de

140µm. Foi observado que o Sb contribui para redução do tamanho de grão após laminação a quente e após recozimento inicial, principalmente no valor de 0,098% em massa, confirmando o efeito deste elemento em segregar próximo aos contornos de grãos, restringindo o movimento dos contornos. No recozimento final a diferentes temperaturas, para o teor de 0,045% em massa de Sb, foi observado na fase de crescimento de grão que ocorreu um aumento do fator de textura e da fração volumétrica da fibra teta às custas da redução da fibra gama. O mecanismo responsável pela melhoria nas propriedades magnéticas está relacionado à característica do Sb em aumentar durante o recozimento final na fase de crescimento de grãos a mobilidade dos contornos de grãos de baixa energia. Foi observado que a componente da fibra gama próxima de (111)[112] tende a diminuir e a componente da fibra teta próximo de (001)[130] tende a aumentar na etapa de crescimento de grãos durante o recozimento final. Estas duas orientações cristalográficas formam entre si contorno muito próximo de um contorno CSL Σ11 que é um contorno de baixa energia, contribuindo inclusive para melhoria

ABSTRACT

The influence of antimony (Sb) addition and thermomechanical processing on the structure and magnetic properties of an electrical steel containing 3wt%Si and 0,60wt%Mn was investigated. The samples processed were taken from a transfer bar, after roughing mill rolling, and then processed in laboratory (hot rolling finishing, initial annealing, cold rolling into a final thickness of 0,35mm and final annealing). Addition of 0,045wt%Sb and a 76% cold deformation resulted in lowest core loss and highest magnetic induction due to an increase to texture factor (η/γ ratio), associated to a final grain size of approximately 140µm.

It was observed that Sb contributes to grain size reduction after hot rolling and initial annealing, particularly to the value of 0,098wt%, which confirms the effect of this element in segregating near grain boundaries, thus restraining boundary movement. When annealing at different temperatures, Sb content of 0,045wt%, it was noticed during grain-growth phase that the texture factor increased owing to γ fibre reduction, in addition to a fraction increase of θ

fibre owing to reduction of fibre γ. The mechanism responsible for improvement to the

magnetic properties is related to the Sb characteristic which, during the final annealing in grain-growth phase, affords an increased mobility of low-energy grain boundaries, thus bringing forward the migration of grain boundaries relative to θ fibre next to component

(001)[130] at the expense of reduction of γ fibre grain boundary next to component

(111)[112], which form among them a boundary that is very close to a low-energy CSL Σ11

boundary.

.

CAPITULO I - INTRODUÇÃO

Os aços elétricos de grão não orientado são materiais magnéticos macios e as principais características magnéticas avaliadas são a perda magnética e a permeabilidade magnética.

A maximização da permeabilidade é o desafio internacional do processamento de aços elétricos GNO e o controle das variáveis de processo, como: composição química (C, Si, Mn, Al, S, N, O, P, Ti, Cr, Sn, Sb, outros residuais), parâmetros de laminação a quente, laminação a frio, recristalização, espessura da tira, oxidação e nitretação e/ou presença de precipitados e o crescimento de grão, tem o objetivo de obter uma textura cristalográfica tipo fibra <100> perpendicular ao plano da chapa, ou seja, textura {100}<0vw>, (Landgraf, 2002; Walter, 1995).

O outro fator importante, relacionado com a eficiência das máquinas que utilizam os aços GNO, é a perda magnética. Minimizar as perdas magnéticas, em especial as perdas no ferro (associada à histerese magnética), é também um desafio corrente, por meio do controle das variáveis de processo destes aços.

Com relação à composição química, um dos efeitos da adição de alguns elementos é alterar a resistividade elétrica, em especial o Si e Al, proporcionando perdas magnéticas menores. Com relação a outros elementos como o Sb, são poucos os relatos na literatura referentes a sua influência nas propriedades magnéticas dos aços elétricos. Contudo, sabe-se que o Sb segrega no contorno de grão, inibindo o seu movimento e o crescimento normal dos grãos recristalizados. No caso dos aços elétricos de grão orientado, têm sido propostos vários métodos em que o Sb é adicionado para promover o crescimento de grãos na recristalização secundária com componentes de textura cristalográfica (110)[001] (Irie et al., 1980).

A tabela I.1 mostra os aços elétricos de grão não orientado totalmente processados disponíveis para comercialização atualmente no Brasil e a sua correspondência com normas internacionais. Os aços que não mostram correspondência com normas internacionais é porque são fabricados somente pela Aperam South America no Brasil.

Tabela I. 1- Comparação entre os produtos Aperam e as normas internacionais DIN e JIS (1,5T/50Hz).

JIS 2552

(2000) DIN EN 10106 (2007)

Aperam Perda Típica Aperam Perda Máxima Produto Aperam Espessura (mm)

Grade (W/kg) Grade (W/kg) (W/kg) (W/kg)

E233 - - - - 3,74 4.25

E230 - - M600-65A 5.30 3,97 6.00

E185 - - M470-65A 4.70 3,84 4.70

E170 - - - - 3,70 4.25

E157

0.65

- - M400-65A 4.00 3,57 3.95

E230 0.54 - - - - 3,23 5.30

E233 - - - - 3,08 3.68

E230 - - M530-50A 5.30 3,23 5.30

E185 50A470 4.70 M470-50A 4.70 3,19 4.10

E170 50A400 4.00 M400-50A 4.00 3,10 3.68

E157 - - - - 3,02 3.42

E145 50A350 3.50 M350-50A 3.50 2,94 3.33

E137 - - M330-50A 3.30 2,77 3.14

E125 50A310 3.10 M310-50A 3.10 2,54 3.05

E115 50A290 2.90 M290-50A 2.90 2,48 2.90

E110 50A270 2.70 M270-50A 2.70 2,42 2.70

E105 50A250 2.50 M250-50A 2.50 2,35 2.50

E100

0.50

50A230 2.30 - - 2,25 2.30

E170 35A360 3.60 M330-35A 3.30 2,72 3.30

E157 35A300 3.00 M300-35A 3.00 2,59 3.00

E145 - - M290-35A 2.90 2,49 2.90

E137 35A270 2.70 M270-35A 2.70 2,37 2.70

E125 35A250 2.50 M250-35A 2.50 2,25 2.50

E115 35A230 2.30 M235-35A 2.35 2,14 2.35

E110 35A210 2.10 - - 2,05 2.10

E100

0.35

- - - - 1,93 1.95

1690 1700 1710 1720 1730 1740 1750 1760

1,50 2,00 2,50 3,00 3,50 4,00 4,50

Perda 1,5T/50Hz (W/kg)

B50

m

T

Espessura 0,50mm Espessura 0,35mm Espessura 0,65mm

Desafio

Figura 1. 1– Indução magnética B50 como uma função da perda magnética a 1,5T/50Hz dos aços produzidos pela Aperam (Catálogo aços elétricos).

Justificativa

A busca contínua de alternativas para redução do consumo de energia é o principal argumento para a condução deste trabalho.

Os aços elétricos de grão não orientado são materiais magnéticos macios, utilizados numa grande variedade de equipamentos elétricos tais como motores, geradores de energia, medidores de energia, reatores e com um grande potencial de uso na indústria automobilística, na produção motores elétricos para carros híbridos.

Do ponto de vista de economia de energia e preservação do meio ambiente, vários tipos de veículos elétricos e elétricos híbridos têm sido desenvolvidos em escala comercial. O número destes veículos tem aumentado rapidamente e as principais características exigidas dos aços elétricos para a produção de motores de alta eficiência destes veículos são: baixas perdas magnéticas em alta frequência e altas densidades de fluxo magnético (alta permeabilidade magnética), conforme Yabumoto, 2003 e Honda A. et al 2003.

elétricos de grão não orientado de baixíssima perda magnética na direção longitudinal, aliado a uma alta permeabilidade, que é também outro fator motivador para o desenvolvimento deste trabalho.

Neste trabalho, buscando a melhoria das propriedades magnéticas, foi estudado o efeito do antimônio nas propriedades magnéticas de um aço elétrico grão não orientado com 3% em massa de Si, com foco no mecanismo que rege a influência deste elemento na formação e desenvolvimento das texturas cristalográficas. A melhoria das propriedades magnéticas leva a uma redução do consumo de energia das máquinas elétricas, seja com foco na geração, transmissão ou nas máquinas consumidoras de energia elétrica, levando à produção de equipamentos de maior eficiência. Adicionalmente, foram avaliadas as influências da temperatura de último passe de laminação a quente e do grau de deformação durante a laminação a frio sobre as propriedades magnéticas dos produtos oriundos destas ligas.

O fator importante para a execução deste trabalho é o fato de não existir trabalhos anteriores relacionados ao assunto para a composição química do aço elétrico grão não orientado com 3% em massa de Si ligado ao Mn e com Al residual.

Organização da Tese

No capítulo I faz-se uma introdução ao tema e justifica-se a pesquisa que foi desenvolvida. No capítulo II descrevem-se os objetivos gerais e específicos do trabalho.

No capítulo III desenvolve-se uma revisão bibliográfica com foco nos materiais magnéticos, uso do Sb nos aços elétricos e influência da estrutura de grãos e principais componentes e fibras de textura cristalográfica nas propriedades magnéticas.

No capítulo IV descrevem-se os principais recursos usados no desenvolvimento do trabalho e nas análises desenvolvidas bem como os métodos aplicados.

No capítulo V apresenta-se uma análise estatística dos dados considerando perda magnética e indução magnética como função das variáveis independentes, teor de Sb, temperatura de laminação a quente e grau de deformação a frio, e mostram-se os principais resultados obtidos e discute-se a relevância dos mesmos.

No capítulo VII listam-se sugestões para trabalhos futuros baseadas nos resultados obtidos neste trabalho e análises que não foram possíveis de serem desenvolvidas durante a execução deste trabalho.

No capítulo VIII lista-se o trabalho publicado em revista internacional relacionado ao assunto deste trabalho.

No capítulo IX listam-se as referências bibliográficas.

CAPITULO II - OBJETIVOS

Geral

Estudar a influência do antimônio sobre a evolução da estrutura e sobre as propriedades magnéticas de aços elétricos com teor de Si de 3 % em massa ligados ao Mn, variando a temperatura de laminação a quente e o grau de deformação a frio.

Específico

1. Avaliar influência do teor de Sb, temperatura de laminação a quente e grau de deformação durante a laminação a frio nas propriedades magnéticas.

2. Avaliar influência do teor de Sb e grau de deformação durante a laminação a frio na estrutura: tamanho de grão e textura cristalográfica.

3. Correlacionar o tamanho de grão e a textura cristalográfica com as propriedades magnéticas

CAPITULO III – REVISÃO BIBLIOGRÁFICA

3.1- Propriedades Magnéticas

3.1.1- Indução, permeabilidade e polarização magnética

Muitos dos nossos dispositivos tecnológicos modernos se baseiam no magnetismo e em materiais magnéticos; estes incluem geradores de potência elétrica e transformadores, motores elétricos, rádio, televisão, telefones, computadores e componentes de sistemas de reprodução de som, de vídeo, etc. Todas as substâncias são influenciadas de alguma maneira pela presença de um campo magnético.

As propriedades magnéticas macroscópicas dos materiais são uma consequência dos momentos de dipolos magnéticos associados com os elétrons individuais, que se originam do movimento orbital do elétron em torno do núcleo e do spin do elétron.

A adequação de uma liga metálica a ser usada com material magnético é determinada pelo seu momento de dipolo magnético atômico médio, que está relacionado ao número de elétrons médios 3d e 4s por átomo e da estrutura cristalográfica (cfc ou ccc). As ligas baseadas em Fe, Co e Ni são as mais adequadas e esta é a base física que caracteriza as ligas Fe-Si, chamadas de aços elétricos, como materiais ferromagnéticos.

Os materiais ferromagnéticos no estado desmagnetizado são divididos em um número de pequenas regiões denominadas de domínios e cada domínio está espontaneamente magnetizado com um valor de saturação, associando interações de acoplamento produzidas entre os dipolos magnéticos de spin de átomos adjacentes, que se alinham uns com os outros. Os domínios magnéticos geralmente têm dimensões da ordem de 10-2 a 10-3cm. Em uma amostra as direções de magnetização dos vários domínios estão orientadas ao acaso, e ela não apresenta magnetismo (Callister, 1991).

(denominado de H, intensidade campo magnético: U(H)=A/m). O processo de magnetização de um material ferromagnético sob a influência de um campo externo se reduz a:

- crescimento daqueles domínios cujos momentos magnéticos formam o menor ângulo com a direção do campo.

- rotação dos momentos magnéticos na direção do campo externo.

A magnetização, M, (ou polarização magnética) é a resposta do meio à aplicação do campo magnético externo H e a função de resposta correspondendo à relação entre H e M é denominada de susceptibilidade magnética, χm. A relação entre M e H é não linear para

materiais ferromagnéticos e χm>>1. A não linearidade na relação entre M e H é caracterizada pelos ciclos de histerese, onde se define a magnetização remanente e a coercividade do material.

Normalmente busca-se conhecer o campo magnético ou a indução magnética (B) que resulta da aplicação de um campo externo H e a relação entre estas grandezas é denominada de

permeabilidade magnética (µ):

µ = B

H (3.1)

Para materiais ferromagnéticos, a permeabilidade magnética depende do valor de H e µ>>1.

No sistema internacional de unidades tem-se U(µ)=TmA-1.

Nos materiais ferromagnéticos baseados no Fe, a magnetização de saturação ou polarização magnética de saturação é uma propriedade intrínseca, ou seja, não é afetada por defeitos microestruturais e depende, basicamente, da composição química. Essa propriedade origina-se na estrutura eletrônica do ferro: o valor da saturação do ferro está diretamente ligado ao fato do ferro ter 7,8 elétrons na camada 3d, ou seja, ter 2,2 elétrons com spins desemparelhados. O silício é um elemento químico sem spins desemparelhados, portanto não magnético, que substitui os átomos de ferro na rede e a adição de silício tem um efeito exclusivamente diluidor da magnetização (Landgraf, 2001a).

muito baixos. Nas direções <110> e <111> são exigidos campos muito mais altos (Landgraf, 2001a).

Figura 3.1-Curvas de magnetização com o campo magnético externo(H) aplicado em 3 diferentes direções cristalográficas de um monocristal de ferro (Landgraf, 2001a).

Novas gerações de aços elétricos de grão não orientado de alta permeabilidade têm sido desenvolvidas com base na melhoria da textura cristalográfica, reduzindo as frações da componente [111]//DN e aumentando as frações da componente [100]//DL (Paolinelli et al., 2006; Chaudhury A. et al., 2007).

Trabalhos têm sido desenvolvidos buscando a melhoria da polarização magnética com ajustes de processos, buscando melhoria da textura cristalográfica dos aços elétricos de grão não orientado, principalmente buscando melhores ajustes na temperatura de laminação a quente, grau de deformação a frio, temperatura de recozimento inicial e final e ainda adição de elementos de liga específicos (Cunha, 2002ab).

3.1.2- Perdas magnéticas

também conhecidas como perdas no ferro. Quando se avalia o rendimento energético de máquinas elétricas, as perdas no ferro são normalmente maiores que as perdas no cobre (dissipação de energia por efeito Joule nos condutores elétricos – enrolamentos) (Landgraf, 2001a).

O aço utilizado no núcleo se torna mais eficiente à medida que sua permeabilidade magnética aumenta e/ou suas perdas magnéticas diminuem, pois um núcleo de alta permeabilidade necessita de uma corrente elétrica menor para atingir um determinado campo magnético, o que resulta em menores perdas no cobre por efeito Joule (Landgraf, 2001a).

As perdas magnéticas em um material ferromagnético são compostas de três parcelas: perda por correntes parasitas ou de Foucault, perdas por histerese e perdas anômalas.

As correntes parasitas ou de Foucault são geradas durante os ciclos de magnetização e desmagnetização sob campos magnéticos alternados e sua intensidade é proporcional à frequência de oscilação do campo magnético e a espessura da chapa do núcleo, e inversamente proporcional à resistividade elétrica. Pode-se reduzir estas correntes parasitas se o núcleo dos motores for construído de lâminas finas isoladas eletricamente umas das outras e se aumentar a resistividade elétrica do material ajustando a composição química (Landgraf, 2001a). As perdas magnéticas por correntes parasitas clássicas podem ser calculadas pela seguinte equação:

Pp=

π.e.B.f

(

)

26.ρ.d (3.2)

onde, Pp é a perda magnética por correntes parasitas (W/kg), e é espessura (m), B é a indução magnética (T), f é a frequência (Hz), ρ é a resistividade elétrica (Ωm) e d a densidade (kg/m3).

∫

=Kf BdH

Ph (3.3)

onde, Ph é perda por histerese (W/kg), K é uma constante, f é frequência (Hz), B é a indução magnética (T) e H o campo magnetizante (A/m) (Landgraf, 2001a).

A diferença entre as perdas magnéticas totais e a soma das perdas por histerese e correntes parasitas é denominada de perdas anômalas. As perdas anômalas estão associadas ao movimento não conservativo das paredes dos domínios magnéticos durante o processo de magnetização. Quanto maior o tamanho dos domínios presentes na estrutura maior é a velocidade da parede e maior será a perda anômala (Landgraf, 2001a).

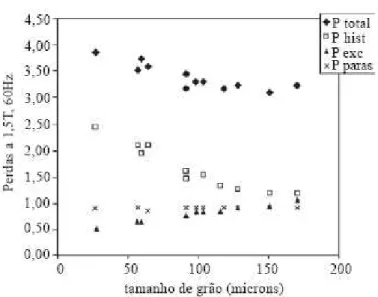

O valor da perda magnética total e a proporção representada por cada parcela que a compõe variam com as condições de teste e parâmetros estruturais, como o tamanho de grão do material. Para um aço com 3,0% em massa de Si, testado em baixas frequências, a principal parcela é a perda por histerese. Em frequências mais altas, a perda total aumenta muito e a parcela referente às correntes parasitas é dominante seguida da parcela anômala e, por último, a histerética. O tamanho de grão ótimo, o qual minimiza a soma das três parcelas diminui à medida que a frequência aumenta (Paolinelli, 2008a).

Landgraf (2001a) comparou os valores das perdas magnéticas totais de diferentes aços, utilizando como indicador de desempenho o valor das perdas magnéticas a 1,5T, 60Hz (figura 3.2). O aço ABNT 1006 sem recozimento (SR) tem perdas de 18W/kg. Um recozimento especial no mesmo aço (1006CR) reduz o valor de perdas de 18 para 10W/kg. A adição de silício e alumínio ao aço aumenta sua resistividade elétrica, o que reduz a intensidade das correntes elétricas parasitas e assim permite reduzir as perdas até 4,2W/kg. A redução da espessura de 0,5 para 0,3mm é capaz de reduzir as perdas de 3,6 para 2,8W/kg.

3.1.3- Influência das propriedades magnéticas no desempenho das máquinas elétricas

Figura 3.2- Perdas magnéticas totais e suas componentes histerética (Ph), parasita (Pp) e anômala (Pa) em diferentes aços elétricos (Landgraf, 2001a).

que é convertida em calor desnecessariamente. Quanto maior esta perda magnética, maior a energia dissipada gerando calor, menor o rendimento da máquina e menor a potência disponível para gerar trabalho, para uma mesma quantidade de energia fornecida. Quanto maior a quantidade de calor gerado maior a temperatura de trabalho da máquina, maior a dificuldade e gasto com sistema de refrigeração e maior o risco de danos de seus componentes, comprometendo seu desempenho e a vida útil.

Os aços elétricos são usados no estator e no rotor dos motores, como mostrado na figura 3.3. A previsão do rendimento de uma máquina elétrica como um motor, baseada no resultado de medições realizadas em testes magnéticos padronizados, como o da ponte de Epstein, resulta em valores bastante discrepantes.

No teste padronizado as propriedades magnéticas são medidas sob condições de campo magnético alternado uniforme, direções particulares do material, com poucas tensões introduzidas ou com amostras com alívio de tensões e forma de onda de fluxo senoidal. Na realidade o núcleo de material ferromagnético é usado sob condições muito diferentes das condições de medição do teste padronizado (Paolinelli, 2008a).

Ventilação

Estator Polia Motriz

Interruptor centrífugo

Suprimento de potência Caixa de terminal

Rolamento

Rotor

Ventilação Ventilação

Estator Polia Motriz

Interruptor centrífugo

Suprimento de potência Caixa de terminal

Rolamento

Rotor

Ventilação

Figura 3.3- Partes do motor elétrico com destaque para o rotor e estator que usam aço elétrico.

Durante a manufatura, os materiais são cortados em tiras e, em seguida “estampados” em prensas para obtenção das lâminas que, empilhadas, grampeadas ou soldadas comporão os núcleos. Estas operações introduzem tensões e deformações que degradam as propriedades magnéticas num nível que pode inviabilizar o alcance de rendimento e desempenho desejado nas máquinas (Paolinelli, 2008a). Na região afetada pelo corte, a estrutura de domínios é alterada bem como ocorre a introdução de tensões elásticas e discordâncias que vão influenciar negativamente as propriedades magnéticas de acordo com as condições de magnetização.

Um tratamento de alívio de tensões em temperaturas relativamente baixas, como 750°C, pode restaurar as propriedades magnéticas com redução de até 14% na perda magnética e acréscimo de até 86% na permeabilidade magnética, considerando corte em guilhotina no formato de corpo de prova Epstein. É possível que para material que tenha sofrido processo de estampagem e com geometria mais complicada, como uma lâmina do núcleo de um motor, estes percentuais sejam maiores (Paolinelli, 2008a).

perda magnética mais baixa permite a obtenção de um rendimento maior evitando desperdício na geração de energia elétrica. Benefícios como redução de tamanho, aumento de torque e altos rendimentos podem ser obtidos com o uso de materiais com espessuras mais finas, perdas magnéticas baixas e alta permeabilidade magnética. Como consequência bem estar e economia de energia podem ser viabilizados para o ser humano.

3.2- Influência dos principais elementos de liga

A composição química dos aços é composta por dois tipos de elementos químicos: os que entram em solução sólida na estrutura cristalográfica do ferro, como o silício, o manganês, o alumínio e cromo; os que formam partículas de outras fases, como o carbono, enxofre, oxigênio e nitrogênio.

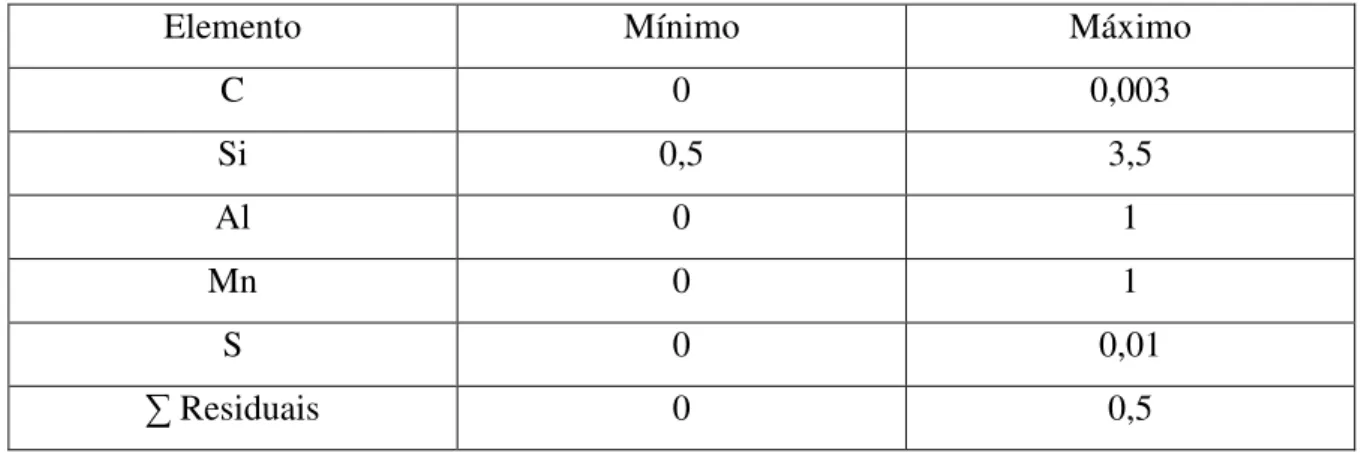

A tabela III.1 mostra a faixa de composição química típica de chapas de aços elétricos de grão não orientado produzidos pela Aperam South America.

O principal efeito de alguns elementos químicos que compõem aço é aumentar a resistividade elétrica e diminuir as perdas parasitas. A resistividade elétrica varia de 12µΩcm para o aço

1006 até 50µΩcm nos aços com 3,5% em massa de Si. Os elementos químicos que mais

alteram a resistividade elétrica do aço são o silício, alumínio e fósforo (Landgraf, 2002;

Chaudhury A. et al., 2007).

Tabela III. 1– Faixa de composição química típica dos aços elétricos (% em massa).

Elemento Mínimo Máximo

C 0 0,003

Si 0,5 3,5

Al 0 1

Mn 0 1

S 0 0,01

3.2.1 - Silício

O silício é adicionado para aumentar a resistividade elétrica e para diminuir a perda magnética por correntes parasitas. Ele afeta fortemente as propriedades mecânicas em especial dureza, resistência a tração e limite de escoamento, tornando o aço difícil de ser laminado a frio para valores superiores a 3,5% em massa de Si conforme Irie et al. (1980). Estes efeitos estão relacionados ao endurecimento por solução sólida decorrente da dissolução do Si na matriz ferrítica, como citado por Magela et al. (2002). Por outro lado, os valores de permeabilidade a 1,5T (µ1,5) e indução magnética 5000A/m (B50) são reduzidos com a adição de Si devido à redução da polarização de saturação.

A polarização magnética de saturação é uma propriedade intrínseca, ou seja, não é afetada por defeitos microestruturais e depende, basicamente, da composição química. A adição de silício ao aço reduz a saturação do aço elétrico em aproximadamente 0,05T para cada 1% em massa de Si (Landgraf, 2001a). Essa propriedade origina-se na estrutura eletrônica do ferro e o valor da saturação do ferro está diretamente ligado ao fato do ferro ter 7,8 elétrons na camada 3d, ou seja, ter 2,2 elétrons com spins desemparelhados. O silício é um elemento químico sem spins desemparelhados, portanto não magnético, que substitui os átomos de ferro na rede: com isso, a adição de silício tem um efeito exclusivamente diluidor da magnetização, conforme Landgraf (2001a).

O silício nos aços baixo carbono restringe a formação da fase austenítica (γ), tal que com

3,25% em massa de silício e com 0,01 a 0,02% em massa de carbono ou menos, a liga é totalmente ferrítica (α) da temperatura ambiente ao ponto de fusão, conforme Paolinelli

(1988).

A adição de silício (% massa) reduz a densidade da liga, ρ (g/cm3) de acordo com a equação

citada no Anual Book of ASTM Standards (2013):

ρ=7,865 – 0,065(% em massa Si + 1,7% em massa de Al) (3.4)

Além disso, o aumento do teor de silício em um aço baixo carbono reduz a tendência a deteriorar suas propriedades magnéticas durante o uso (envelhecimento magnético) conforme Paolinelli (1988).

Tradicionalmente os produtores de aço elétrico usam o Si como elemento determinante na busca de menores perdas magnéticas, portanto quando o teor de Si atinge valores acima de 3,0% em massa o material fica bastante frágil, tornando-o difícil de ser conformado a frio.

3.2.2 Alumínio - Al

Adição de alumínio aumenta a resistividade elétrica do aço. Quando o teor de Al é menor que 0,1% em massa, ocorre a precipitação de finos precipitados de AlN, restringindo o crescimento de grão. Da mesma maneira que o Si, acima de 1% em massa dificulta a laminação a frio devido ao aumento da dureza e do limite de resistência a tração (Irie et al., 1980; Cunha 2008).

Em geral Al é adicionado aos aços elétricos para obter baixas perdas magnéticas, o que leva a obtenção indesejável de menores induções magnéticas (Irie et al., 1980; Cunha 2008). Altos teores de silício e alumínio levam a redução da indução magnética. O Al também afeta a densidade do aço elétrico conforme já indicado na equação (3.4).

3.2.3 Manganês - Mn

Trabalhos tais como o de Kubota (2003) e de Paolinelli (2006) têm sido conduzidos de maneira a analisar a influência do Mn na melhoria da textura cristalográfica, buscando redução de perda magnética por histerese e aumento da permeabilidade magnética e indução magnética. Foi observado que aços com baixos teores de impurezas, baixo teor de silício (~0,5% em massa) e com aproximadamente 1% em massa de Mn pode-se alcançar significativa melhoria da textura cristalográfica.

adição de Mn diminui a fração volumétrica das orientações {111}<uvw>, aumentando a fração volumétrica das orientações cristalográficas {110}<uvw> e {100}<uvw>. Esta melhoria na textura cristalográfica com a adição de Mn é devido à mudança nos sítios de recristalização após laminação a frio (Kubota, 2003).

3.2.4 Estanho - Sn

Kubota (2003) desenvolveu estudos buscando a melhoria da textura cristalográfica e redução da perda magnética por histerese, aumentando a permeabilidade e a indução magnética em aços elétricos de grão não orientado com teor de Si de 0,5% em massa e Al de 0,2% em massa, e contendo Sn. Foi observado que o Sn com teor de até 0,1% em massa pode ser um dos responsáveis por estas melhorias.

A adição de estanho diminui a quantidade de grãos com orientação indesejável (111)<uvw> e aumenta a quantidade de grãos com orientação cristalográfica {110}<100>. Por outro lado, a adição de Sn inibe o crescimento normal de grão devido a sua segregação nos contornos de grão (Kubota, 2003; Godec et al., 1999a; Godec et al., 2001; Chang, 2005).

O tamanho de grão das chapas depois de recozidas após a laminação a frio é também afetado pela adição de estanho, sendo menores do que as mesmas chapas sem adição de estanho. Excessivos teores de estanho, maiores que 0,1% em massa, levam a um menor tamanho de grão nas chapas com recozimento final, aumentando a perda magnética por histerese. Observa-se também que a melhoria da textura cristalográfica promovida pela adição de estanho no trabalho de Kubota, 2003 é devido à mudança na recristalização em função do aumento no grau de redução durante a laminação a frio.

nucleação de grão de recristalização com orientação {111}<uvw> próximo do contorno de grão original diminua (Kubota, 2003).

3.2.5 Residuais (S, N, Ti, O)

Os teores de enxofre, nitrogênio, titânio e oxigênio têm efeito direto no processo de fabricação, pois formam precipitados e/ou inclusões. As inclusões aumentam as perdas magnéticas por histerese impedindo o crescimento de grão e, portanto, piorando as propriedades magnéticas (Santos, 2000).

Um novo tipo de chapa de aço elétrico para motores de alta eficiência foi desenvolvido através da aplicação de uma tecnologia própria de ultrabaixo enxofre. Este tipo de aço mostra as características de baixa perda magnética por histerese, alta indução magnética, excelentes propriedades de estampabilidade e baixo custo de produção. Baixíssima perda magnética foi conseguida reduzindo o teor de S nos aços e reduzindo a nitretação superficial durante os tratamentos de recozimento. Reduzir a perda magnética por histerese através de tecnologia de alta purificação dos aços não reduz a indução magnética e nem afeta negativamente as características mecânicas, tornando-se um método preferível para atingir baixas perdas magnéticas (Oda et al., 2002).

Esforços têm sido conduzidos no sentido de reduzir os teores de elementos tais como oxigênio, nitrogênio e enxofre no estágio de fabricação do aço, para produzi-lo o mais puro possível. Em relação ao S, avanços na tecnologia de fabricação de aços têm facilitado a produção de aços de ultrabaixo enxofre contendo menos do que 10ppm, nível antes inatingível (Oda et al., 2002). O enxofre é indesejável, pois inibe o crescimento de grão principalmente quando coexistindo com o antimônio (Irie et al., 1980).

A nitretação dos aços ultra baixo enxofre pode ser inibida pela redução do percentual de nitrogênio na atmosfera do forno de recozimento final ou pela adição de elementos tais como fósforo, antimônio, estanho que como o enxofre segregam para a superfície, mas não formam precipitados que inibem o crescimento de grão (Oda et al., 2002).

Durante o recozimento final, em geral o aço é submetido a uma atmosfera composta de nitrogênio e hidrogênio. Trabalhos foram desenvolvidos por Oda et al. (2002), em que conseguiram reduzir a absorção de N em até 500ppm durante o recozimento final com a adição de 40ppm de antimônio no aço; a adição deste elemento inibe a nitretação superficial dos aços ultrabaixo enxofre. Desta maneira, um aço elétrico para motores de alta eficiência foi obtido com a redução do teor de enxofre para baixíssimos níveis e inibição da nitretação com a adição de antimônio. Este novo material permitiu a obtenção de alta densidade de fluxo magnético, baixa perda por histerese e melhor propriedade de estampabilidade quando comparado com os aços convencionais. Este novo material é fácil de produzir e muito promissor para a utilização em núcleo de motores de alta eficiência (Oda et al., 2002).

Temperatura de recozimento final(°C)

P

er

da

m

ag

né

tic

a

1,

5T

/5

0H

z

(W

/k

g)

Temperatura de recozimento final(°C)

P

er

da

m

ag

né

tic

a

1,

5T

/5

0H

z

(W

/k

g)

Figura 3.4 – Variação da perda magnética como uma função da temperatura de recozimento final e teor de S (Oda et al., 2002).

3.2.6 Antimônio - Sb

Tradicionalmente é conhecido que o antimônio segrega no contorno de grão, inibindo o seu movimento e o crescimento normal dos grãos recristalizados. No caso dos aços elétricos de grão orientado têm sido propostos vários métodos em que o antimônio é adicionado para promover o desenvolvimento de grãos de recristalização secundária com componentes de textura cristalográfica (110)[001], (Irie, et al. 1980; Solyom et al., 1989; Solyom et al., 1994; Marko et al., 1984; Vodopivec et al., 1991; Shimanaka et al., 1980a; Shimanaka et al., 1982).

Foi observado que as propriedades magnéticas, particularmente a permeabilidade, podem ser melhoradas pela adição de pequenas quantidades de Sb em aços elétricos de grão não orientado com altos e baixos teores de Si, submetidos ao tratamento térmico inicial de recozimento (Paolinelli, 1988; Hutchinson, 1999).

A figura 3.5 mostra para um aço com 1,8% em massa de Si a densidade relativa de grãos com textura cristalográfica (razão da densidade medida e a densidade no material isotrópico ideal) dos planos (111), (100) e (110) paralelos ao plano da chapa em função do teor de Sb. A maior densidade de planos (111) é observada nos menores teores de Sb. A densidade de planos (100) mostra um máximo a aproximadamente 0,05% em massa de Sb, enquanto a densidade dos planos (110) é independente do teor de Sb, (Vodopivec et al., 1991).

Sb (%)

dos elementos não controlados 0,16% dos elementos não controlados 0,51%

Sb (%)

dos elementos não controlados 0,16% dos elementos não controlados 0,51%

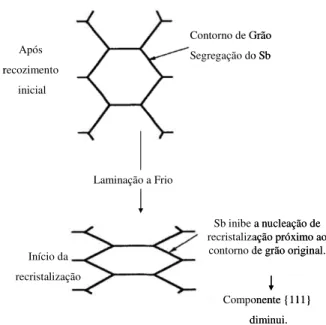

Um aumento na fração volumétrica das componentes (100)[010] e (110)[100] e diminuição da fibra [111]//DN devido à adição de Sb resultou em uma melhoria das propriedades magnéticas. A figura 3.6 ilustra o mecanismo da melhoria da textura, proposto por Takashima et al. (1993), com a adição de Sb, e a figura 3.7 mostra a influência do teor de Sb nas propriedades magnéticas de um aço com 1,85% em massa de Si, 0,25% em massa de Mn e 0,30% em massa de Al.

Bobinas laminadas a quente submetidas ao tratamento de recozimento estático por tempo prolongado aumentam o tamanho de grão e promovem a segregação do Sb nos contornos de grão. Foi relatado por Takashima et al. (1993)que o Sb inibe a nucleação de recristalização próximo ao contorno de grão original e diminui a formação da fibra [111]//DN durante o recozimento final.

Contorno de Grão Segregação do Sb Após

recozimento inicial

Laminação a Frio

Início da recristalização

Sb inibe a nucleação de recristalização próximo ao contorno de grão original.

Componente {111} diminui. Contorno de Grão Segregação do Sb Após

recozimento inicial

Laminação a Frio

Início da recristalização

Sb inibe a nucleação de recristalização próximo ao contorno de grão original.

Componente {111} diminui.

Figura 3.6 – Mecanismo de melhoria da textura com a adição de Sb (Takashima et al., 1993).

Concentração Sb (%)

µp

1.

5T

Concentração Sb (%)

µp

1.

5T

Figura 3.7 - Influência do Sb nas propriedades magnéticas (permeabilidade magnética µp a 1,5T e perda magnética W15/50) de um aço 1,85% em massa de Si, 0,25% em massa de Mn e

0,30% em massa de Al (Takashima et al., 1993).

Os efeitos dos elementos de liga antimônio e estanho nas propriedades magnéticas dos aços elétricos de baixa perda magnética foram avaliados por Huang et al. (2005), onde a microestrutura, textura cristalográfica e propriedades magnéticas foram caracterizadas nas chapas após recozimento final, observando-se que o antimônio e estanho aumentam a fração volumétrica das componentes Goss e cubo, de fácil magnetização, e reduzem a fração das componentes da fibra gama de difícil magnetização.

Foi observado que o tamanho de grão influencia mais a perda magnética do que a indução magnética, e que a perda magnética no ferro diminui com o aumento do tamanho de grão. Por outro lado, a indução magnética apresentou maior correlação com a textura cristalográfica do que a perda magnética no ferro e que a indução magnética aumentou com a redução da fração volumétrica da fibra gama (Huang et al., 2005).

Huang et al. (2005) verificaram que o fator de textura, razão da fração volumétrica da fibra gama pela componente cubo, pode também influenciar as propriedades magnéticas e a diminuição deste fator de textura pode melhorar efetivamente as propriedades magnéticas. Observou-se um maior fator de textura para os aços sem adição de elementos de liga e com boro, em relação aos aços com estanho e com antimônio.

Jenko et al. (1995) observaram forte correlação entre a segregação superficial do Sb e a orientação dos grãos emergindo na superfície da chapa em uma liga com 2% em massa de Si e 0,3% em massa de Al.

3.2.7 Fósforo - P

Lee et al. (2012) avaliaram o efeito do fósforo na resistividade elétrica do aço e verificaram que este elemento é um dos que mais aumenta a resistividade elétrica, e portanto diminui as perdas magnéticas por correntes parasitas (figura 3.8). O fósforo é um dos elementos que mais afetam a resistividade elétrica, mas sua adição acima de 0,14% em massa não é recomendada devido o aumento da tendência a fragilidade durante a laminação. É bem conhecido que o P é um dos elementos típicos que segrega nos contornos de grão.

Teor de P (%) Teor de P (%)

R

es

is

ti

vi

da

de

µ

Ω

.c

m

Teor de P (%) Teor de P (%)

R

es

is

ti

vi

da

de

µ

Ω

.c

m

(a) (b)

A adição de fósforo no aço elétrico aumenta a indução magnética. Por outro lado, a indução magnética do aço com baixo teor de P (0,01% em massa) diminui drasticamente com o aumento na redução da laminação a frio (redução da espessura), enquanto que para o aço com alto teor de P (0,1% em massa) a indução magnética é pouca afetada pela redução na laminação a frio (Tanaka et al., 2005).

3.2.8 Carbono - C

Os fabricantes de aços elétricos têm desenvolvido processos de aciaria de maneira a garantir os menores teores de carbono possíveis no aço, eliminando ou reduzindo a necessidade de descarbonetação no processo final de recozimento. Nos aços elétricos de grão não orientado com teor de Si de 2% em massa, objetiva-se teor de carbono final menor ou igual a 0,0030% em massa, para diminuir o fenômeno de envelhecimento magnético (envelhecimento magnético é o aumento da perda magnética com o tempo de uso da máquina elétrica, devido à precipitação de carbonetos que afetam a movimentação dos domínios magnéticos). O teor de Si acima de 3% em massa reduz o envelhecimento magnético devido à estabilização dos carbonetos metaestáveis e inibição da precipitação da cementita (Ray, 1982).

Caso o teor de carbono final do aço com até 2% em massa de Si enviado para o cliente esteja acima de 30ppm, o cliente deverá fazer um tratamento de descarbonetação de maneira a reduzir este elemento para valores menores do que 30ppm. Este tratamento aumenta o custo de processo do material no cliente, e muitas vezes é indesejável, sendo necessário que o fornecedor do aço elétrico garanta valores já abaixo de 30ppm no envio do produto.

0 5 10 15 20 25 30 35 40

0 20 40 60 80

Teor de C (ppm)

IE

(

%

)

Figura 3.9- Aumento relativo da perda magnética (parâmetro IE), em envelhecimento a 210°C/24 h, em função do teor residual de carbono (Marra et al., 2006).

3.3 - - Influência da textura cristalográfica

Um fator que influencia a indução magnética das chapas de aços elétricos é a textura cristalográfica. A textura cristalográfica é uma descrição da distribuição das orientações do conjunto dos grãos em relação a referenciais da chapa laminada: o plano da superfície desta chapa e a direção de laminação. Ainda a textura pode ser genericamente definida como uma condição na qual a distribuição de orientações dos grãos de um policristal não é aleatória.

O aço elétrico de grão não orientado, cuja estrutura cristalográfica é cúbica de corpo centrado CCC, não possui uma orientação preferencial definida, ou seja, as direções equivalentes dos cristais que compõem o material estão dispostas ao acaso dentro do mesmo. Na prática, entretanto, isso nem sempre é verdade, pois existem orientações preferenciais no interior do material, devido ao processo de fabricação que induz certo nível de anisotropia nas lâminas de aço. A distribuição aleatória dos cristais faz com que o fluxo magnético tenha a mesma facilidade para passar por qualquer direção, o que faz com que este tipo de aço seja indicado para máquinas rotativas (Santos, 2000).

3.3.1 - Texturas cristalográficas de interesse para os aços elétricos

Goss, foi desenvolvida muitos anos atrás para aços elétricos do tipo GO (Grão Orientado), utilizados principalmente em transformadores onde a direção de magnetização é sempre a mesma. O principal destino dos aços elétricos do tipo GNO, por outro lado, é o mercado das máquinas elétricas rotativas como motores e compressores, nas quais a direção de magnetização gira 360°, mas permanece sempre no plano da chapa.

No entanto, com as direções <100> conhecidas como direções de mais fácil magnetização, soube-se sempre que uma textura {100}<0vw> diminuiria as perdas por histerese (Shimanaka et al. (1982); Castro et al. 2006) e portanto contribuiria para a utilização mais econômica do aço nas máquinas rotativas. Mas esta textura é muito difícil de alcançar industrialmente. Com a tendência recente de governos e da sociedade em poupar energia, a questão da textura cristalográfica de aços elétricos GNO começou a fazer parte de novos esforços de desenvolvimento tecnológico (Castro et al., 2006).

As orientações mais importantes do sistema cúbico de corpo centrado são:

a) Componente Goss

A orientação dos grãos nos aços elétricos com o plano (110) paralelo a superfície da chapa e a direção [100] paralela a direção de laminação é denominada de componente de Goss e é representada por {011}<100> (figura 3.10).

Figura 3.10– Textura cristalográfica de Goss (110)[001].

b) Fibra gama

Um dos objetivos do controle da textura dos aços elétricos é evitar a presença de grãos com os planos {111} paralelos à superfície da chapa (essa fibra é denominada {111}<uvw>, <111>//DN ou fibra gama). Ao contrário, esta é exatamente a fibra objetivada nas chapas de aço para estampagem. Com isso, a literatura sobre textura de aços para estampagem mostra exatamente o que deve ser evitado na textura dos aços elétricos, e vice-versa (Landgraf, 2001b).

c) Fibra eta

Esforços no desenvolvimento dos aços GNO de baixa perda e alta indução magnética têm se concentrado em atuar na fração das fibras η (eta) [001]//DL e γ (gama) [111]//DN mediante a

alteração de elementos de ligas e processos de laminação a quente e a frio das tiras (Paolinelli, 2008a).

d) Fibra alfa

A fibra alfa ou fibra DL = {hkl}<110> é formada por componentes com a direção [110] paralela a direção de laminação.

e) Componente cubo

A componente cubo (100)[010] contem dois eixos paralelos ao plano da chapa. Nos motores elétricos o campo magnético é aplicado paralelamente à superfície da chapa. Então, a condição de textura cristalográfica ideal são grãos com direções <100> paralelas a superfície da chapa. Os únicos planos que contem duas direções <100> são os da família {100}. Estes planos {100} também possuem direções <110> que tem uma magnetização intermediária. Portanto, a textura ideal para motores elétricos deverá ter grãos com planos {100} paralelos a superfície da chapa, mas com direções <100> dispostas aleatoriamente (Chang et al., 2005; Santos, 2000).

tendência a segregar na superfície livre e nos contornos de grãos e que seletivamente afeta o crescimento de grãos ferríticos recristalizados, prejudicando o crescimento de grãos com textura cristalográfica (111) no plano da chapa, Chang et al (2005).

Com a adição de Sb há uma redução da intensidade da fibra γ ([111]//DN) e aumento da

intensidade da fibra η [001]//DL, o que favorece as propriedades magnéticas, Chang et al

(2005).

As orientações mais importantes do sistema cúbico de corpo centrado podem ser representadas na seção φ2 = 45° do espaço de Euler, segundo notação de Bunge (figura 3.11). Componentes pertencentes à fibra gama ou fibra DN = {111}<uvw> apresentam a direção [111] normal ao plano da chapa e está localizada em Φ = 55o. A fibra α ou {hkl}<110> é

formada por componentes com a direção [110]//DL e está localizada em Φ1 = 0°.

Figura 3.11- Seção Φ2 = 45° do espaço de Euler mostrando as posições de orientações importantes do sistema ccc ao qual a liga Fe-Si pertence (Paolinelli, 2008a).

A orientação de Goss (110)[001] tem o plano (110) paralelo à superfície da chapa e a direção [001] paralela à direção de laminação e está na posição Φ = Φ1 = 90°. A componente cubo

(100)[010] contem dois eixos paralelos ao plano da chapa e está localizada na posição Φ=

e) Fibra teta

A fibra teta θ {100}<uvw> está localizada no espaço de Euler em Φ1 para Φ= 0°; Φ2 = 45°.

O ideal seria dispor de materiais com textura do tipo {100}<0vw>, ou seja, todos os grãos com planos {100} paralelos à superfície da chapa e direções <100> presentes em todas as direções no plano da chapa. Essa orientação também é conhecida como fibra <100> paralela à direção normal da chapa.

3.3.2 - Influência do processo termomecânico na formação da textura cristalográfica

As variáveis de processo termomecânico incluem o graus de deformação a quente e a frio, e as temperaturas de laminação a quente e de recozimento inicial, intermediário e final.

Dafé et al. (Dafé, 2010; Dafé et al. 2011) observaram que para obter melhores propriedades magnéticas é necessário nuclear grãos com textura favorável ao processo de magnetização e a maior intensidade de geração de bandas de cisalhamento durante a laminação a frio é de fundamental importância. Este resultado pode ser atingido quando se obtém grandes tamanhos de grãos na laminação a quente a 1000 e 1120°C e submetendo a bobina laminada a quente (BQ) a uma redução a frio controlada. Os resultados mostram que a melhor combinação de indução magnética a 5000A.m-1 (B50) e perda magnética determinada a 1,5T e 60Hz (W15/60) foi obtida pela laminação a quente a 1000°C e espessura de BQ de 1,4mm, submetida a redução a frio para a espessura final de 0,50mm, com um grau de deformação a frio (GDF) de 64,3%, para um aço elétrico com 3%Si em massa.

Figura 3.12- Tamanho de grão de amostras de BQ em um aço com 3% em massa de Si como uma função da temperatura de laminação a quente e diferentes reduções (Dafé, 2010).

Figura 3.13- Fração volumétrica da fibra eta como uma função do grau de deformação a frio e temperatura de laminação a quente (Dafé, 2010).

3.3.3 - Estrutura e energia de contorno de grão

Segundo Hunphreys et al. (2004) o conceito de engenharia de contorno de grão, em que as propriedades dos materiais são melhoradas pelo processamento destes, buscando maximizar o número de contornos de grãos especiais ou CSL (Coincident site Lattice- rede de pontos de coincidência), tem sido desenvolvido nos últimos anos seguindo a teoria de Brandon.

A ordem da rede de coincidência de pontos CSL é a frequência de coincidência ou razão do número de pontos da rede do cristal contidos na célula unitária CSL. Refere-se a um super reticulado tridimensional constituído de pontos coincidentes das redes de dois cristais sobrepostos. Se as redes de dois cristais se interpenetram e são transladadas de modo a fazer coincidir um ponto de cada rede, caso outros pontos das duas redes coincidam eles formarão a rede de pontos coincidentes. O inverso da razão de pontos da rede de coincidência para pontos da matriz é denominado pela letra Σ, Hunphreys et al. (2004).

A relação CSL entre dois grãos vizinhos forma uma estrutura ordenada no contorno e um melhor ajuste entre os grãos do que os contornos não CSL, ou contornos aleatórios, os quais são desordenados.

Para o sistema cúbico a estrutura dos contornos de grão tem um papel importante em muitos fenômenos. Em várias aplicações o comportamento dos contornos de grão é heterogêneo. Existe uma classificação em três grupos:

1. - contornos de pequeno ângulo (<15°);

2. - contornos de grande ângulo com coincidência-CSL- tendo 3<Σ<29, onde Σ é a razão dos

volumes das redes CSL e do cristal;

3. - contornos de grande ângulo aleatórios.

Os contornos CSL com 3<Σ<29 são contornos especiais de baixa energia que podem dominar

o comportamento dos contornos de grão.

Durante o recozimento a força de ancoramento é reduzida pela dissolução e coalescimento das partículas. Esta força depende da natureza dos contornos de grão e os contornos CSL, por terem baixa energia, sofrem menor força de ancoramento e tendem a migrar em temperaturas mais baixas que os demais.

3.3.4 - Fenômeno de melhoria de textura com adição de Sb e Sn