Pedro Manuel Carvalho Amorim

Análise e Aplicação de Técnicas Lean na

Produção de Transformadores do Tipo Shell

Pedro Manuel Carvalho Amorim

4

Análise e Aplicação de Técnicas Lean na Pr

odução de T ransfor mador es do T ipo Shell

Universidade do Minho

Escola de Engenharia

Dissertação de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia e Gestão Industrial

Trabalho efetuado sob a orientação do

Professor Doutor José Francisco Pereira Moreira

Pedro Manuel Carvalho Amorim

Análise e Aplicação de Técnicas Lean na

Produção de Transformadores do Tipo Shell

Universidade do Minho

A

GRADECIMENTOSA conclusão desta Tese de Mestrado não seria possível nem o auxílio de diversas pessoas, nesse sentido quero deixar registado o meu total apreço e reconhecimento às mais significantes e a todas as entidades que contribuíram para a sua realização.

Agradeço ao professor Doutor Francisco Moreira pelo tempo despendido e pela sua opinião crítica e objetiva ao longo deste projeto.

Agradeço ao Engenheiro Paulo Amaro, o meu orientador na empresa, pela sua disponibilidade e orientação no dia-a-dia do shop floor, bem como pela hipótese e liberdade de experimentar acções de melhoria.

Agradeço ao Franciso Passos por toda a transmissão de conhecimentos, atenção e ajuda no decorrer deste projeto.

Agradeço à equipa da Engenharia de Produção, nomeadamente ao Nélson Ferreira, Tiago Queirós,

Bruno Barros, António Dias, Emanuel Oliveira, Vítor Costa, Miguel, César Marques, e ao António Moreira, pela fácil adaptação à equipa e ao ambiente fabril da Efacec, bem como do apoio fornecido ao longo deste projecto e da disponibilidade demonstradas face às minhas dúvidas. Agradeço ainda à minha colega Luísa Porto pela companhia e paciência nos piores momentos.

Agradeço igualmente a todos os colaboradores da Efacec que contribuíram direta e indiretamente para o sucesso deste projeto.

Por último, agradeço à minha família, em especial à minha irmã Margarida, pela motivação, auxílio e incentivo prestado, não só ao longo deste projecto bem como em todo o percurso académico e fora deste.

R

ESUMOO presente projeto de dissertação enquadra-se no Ciclo de Estudos Integrados Conducentes ao Grau de Mestre em Engenharia e Gestão Industrial, da Universidade do Minho. O objetivo principal deste projeto

consistiu na análise e diagnóstico de um sistema produtivo e a aplicação de ferramentas Lean com o

intuito de aumentar a produtividade e capacidade do sector dos transformadores de potência do tipo Shell. O trabalho foi desenvolvido na empresa Efacec Energia, Máquinas e Equipamentos Elétricos, SA, localizada no parque industrial da Arroteia, Portugal. O diagnóstico da empresa foi iniciado realizando uma identificação, análise e caracterização do seu sistema produtivo, que teve uma extensão bastante significativa pelo facto do sistema produtivo ser baseado em assembly to order e engineering to order.

A fase de diagnóstico permitiu identificar que a secção da Montagem de Grupos é um pacemaker de

todo o fluxo de valor, significando assim, que esta secção estabelece o ritmo de toda a cadeia de valor, e por esse motivo constituiu o foco do estudo. Foi realizado um VSM a esta secção tendo-se identificado as acções de melhoria a desenvolver. A elaboração do estudo teve por base a escolha de um produto com o maior rácio de repetições e operações, cuja seleção foi baseada numa análise PQ e numa Matriz de Produtos. Foram sugeridas oito melhorias em forma de Kaizen Bursts, que conduziram à criação do VSM de estado futuro. Estas melhorias reveleram-se eficazes no aumento da produtividade e capacidade produtiva. Dos resultados, destacam-se o desenvolvimento de dois protótipos, o centrador de galetes e um esquadro para dobrar pontas. O centrador de galettes permitiu reduzir 136 minutos ao tempo de execução da tarefa de empilhamento, com ganhos de 80%, que se traduzem na poupança de 35.700€ anuais. Já o esquadro permitiu uma redução de 10 minutos por galete na operação de dobragem das pontas. Em termos globais o projeto possíbilitou a redução do Lead Time de 3165 minutos para 2433 minutos, ou seja menos 23%. O tempo de VA passou de 2301 para 2001 minutos, e respectivamente de 72% para 82% o que significa uma melhoria de cerca de 10% face ao sistema produtivo inicial. A capacidade produtiva também aumentou em cerca de 30%.

P

ALAVRAS-C

HAVE:

A

BSTRACTThe presente work is an MSc. dissertation developed within the scope of the master degree in Industrial Management and Engineering. The main objective of this thesis was to analyze and diagnose the production system and apply various Lean Manufacturing tools in order to increase the productivity and capacity of Shell-type power transformers in the Efacec Energia, Máquinas e Equipamentos Elétricos, SA company, located in the Arroteia Industrial Park, Portugal. The diagnosis of the company started with identification, analysis, and characterization of its production system. This phase took a significant time because of the unusual production system. Here, the production system is oriented to Assembly to Order and Engineering to Order. After conducting the diagnosis phase, it was recognized that the area of assembly is the pacemaker for the entire value stream flow, meaning that this area sets the pace of the production. Thus, this assembly area will be the focus of the current project. In order to bring visibility to the entire value chain this thesis will utilize the Value Stream Mapping tool. The VSM is a lean manufacturing tool that clearly represents the flow of information and material, in a very simple and graphical way, the production key indicators, and other related key performance indicators. The selection of the most appropriate and significant product to elaborate this study was based on a Product-Quantity analysis and a Product Matrix. Subsequently, through a detailed study it was suggested the implementation of eight improvement measures through the use of Kaizen Bursts and the creation of two prototypes. Those prototypes lead to gains estimated in 35.700€ per year and the reduction of the stacking process by 80%. Finally, this plan led to the reduction from 3165 to 2433 minutes that represents less 23% of the total Lead-time. The time related to value added operations decreased from 2301 to 2011 minutes, which translates into an increment of VA time by 10%, i.e. from 72% to 82%. The production capacity also increased by 30%.

Keywords

Í

NDICEAgradecimentos ... iii

Resumo... v

Abstract... vii

Índice de Figuras ... xiii

Índice de Tabelas ... xv

Lista de Abreviaturas, Siglas e Acrónimos ... xvii

1. Introdução ... 1 1.1 Enquadramento ... 1 1.2 Objetivo ... 2 1.3 Metodologia de Investigação ... 3 1.4 Organização da Dissertação ... 4 2. Revisão Bibliográfica ... 7 2.1 Lean Production ... 7 2.1.1 Origem e Evolução ... 7 2.1.2 Conceitos e Princípios... 7 2.1.3 Tipos de Desperdícios ... 8

2.2 Técnicas e Ferramentas de Lean Production ... 9

2.2.1 5S ... 9 2.2.2 Continuous Flow ... 10 2.2.4 FIFO ... 11 2.2.5 Kanban ... 12 2.2.6 Spaghetti Chart... 13 2.2.7 Standard Work ... 14 2.2.8 Supermercado ... 15 2.2.9 Tsurube ... 15 2.2.10 VSM ... 16 3. Apresentação da Empresa ... 21 3.1 Identificação e História ... 21

3.3 Colaboradores ... 24

3.4 Gama de Produtos ... 25

3.4.1 Constituição ou Composição ... 28

3.5 Caraterização do Sistema Produtivo ... 30

3.6 Layout Produtivo e Operações Principais ... 33

3.6.1 Isolantes ... 33

3.6.2 Bobinagem ... 34

3.6.3 Montagem de Grupos ... 36

3.6.4 Montagem Parte Ativa ... 37

3.6.5 Equipamento Exterior ... 39

4. Descrição e Análise da Secção da Montagem de Grupos ... 41

4.1 Layout da Secção da Montagem de Grupos ... 41

4.2 Diagrama SIPOC ... 43

4.3 Matriz de Produtos ... 44

4.4 VSM Estado Atual ... 46

4.5 Fluxo de Valor ... 48

4.6 Estudo Tempos, Operações e Recursos ... 49

4.7 Identificação de Problemas ... 53

5. Propostas de Melhoria ... 55

5.1 VSM Estado Futuro ... 55

5.2 Padronização do Trabalho ... 58

5.3 Planeamento ... 59

5.4 Ferramentas de Auxílio à Produção ... 60

5.4.1 Centrador de Galettes ... 60

5.4.2 Esquadro para Dobrar Pontas ... 63

5.4.3 Pasta Térmica para Soldadura ... 64

6. Análise dos Resultados Obtidos ... 67

6.1 Novas Instruções Operacionais ... 68

6.2 Ferramentas de Auxílio à Produção ... 69

Referências Bibliográficas ... 73

Anexo I – Simbologia do VSM ... 76

Anexo II – Operações e Recursos ... 79

Anexo III – VSM Estado Atual ... 89

Anexo IV – VSM Estado Futuro ... 90

Anexo V – Planta Transformadores Shell ... 91

Anexo VI - Gráficos de Análise de Atividade – Rodelas ... 92

Anexo VII - Gráficos de Análise de Atividade – Dobrar Pontas + Amarrações ... 93

Anexo VIII - Gráficos de Análise de Atividade – Ramplissagens ... 93

Anexo IX - Gráficos de Análise de Atividade – Empilhamento... 94

Anexo X - Gráficos de Análise de Atividade – Anel de Guarda ... 95

Anexo XI - Gráficos de Análise de Atividade – Moldados ... 95

Anexo XII - Diagrama de Spaghetti – Rodelas ... 96

Anexo XIII - Diagrama de Spaghetti – Ramplissagens ... 97

Í

NDICE DEF

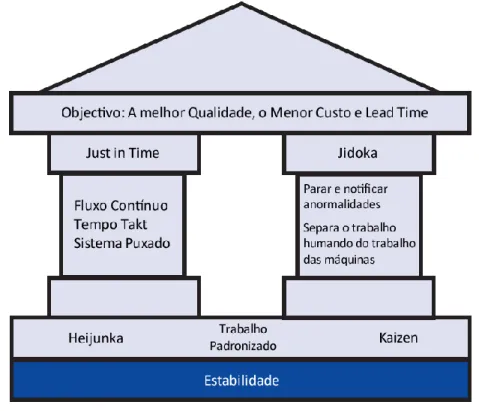

IGURASFigura 1 – “Casa” do Sistema Toyota de Produção. ... 8

Figura 2 – 5s... 10

Figura 3 – Exemplo da Aplicação de 5S ... 11

Figura 4 – FIFO ... 12

Figura 5 – Kanban ... 13

Figura 6 - Diagrama de Spaghetti ... 14

Figura 7- Tsurube ... 16

Figura 8 - Legenda VSM ... 18

Figura 9 - Processo de Aquisição e Lead Times Esperados ... 23

Figura 10 - Fornecedores de Transformadores em 2011 ... 24

Figura 11 - Absentismo ... 25

Figura 12 - Transformador Shell de 700MVa de Fases Dissociadas ... 25

Figura 13 - Configuração Magnética ... 26

Figura 14 - Distinção Transformador Monofásico e Trifásico ... 27

Figura 15 - Vista em Corte de um Transformador Shell ... 27

Figura 16 - Feixe de Cobre ... 29

Figura 17 - Vista Lateral de um Transformador ... 30

Figura 18 - Número de Produtos vs. Grau de Customização ... 31

Figura 19 - Prioridades e adequabilidade de ferramentas numa Job Shop ... 32

Figura 20 - Layout do Shop floor Shell ... 33

Figura 21 – Equipamentos principais da seção dos isolantes ... 34

Figura 22 – Ilustrações das galettes ... 35

Figura 23 - Equipamentos principais da seção dos isolantes ... 36

Figura 24 - Equipamentos principais da seção de montagem de grupos ... 37

Figura 25- Aperto da Fase ... 37

Figura 26 – Operações iniciais de montagem da parte ativa. ... 38

Figura 27- Configuração do Núcleo ... 38

Figura 28 - Operações finais de montagem da parte ativa... 39

Figura 29 - Layout da seção de Montagem de Grupos ... 42

Figura 31 - Diagrama SIPOC ... 43

Figura 33 – VSM estado atual ... 47

Figura 34 – Fluxo de valor ... 49

Figura 36 - Configuração Saída de Ponta... 50

Figura 37 - Amarrações ... 50

Figura 38 – Semi-Rodelas ... 51

Figura 39 – Operação de soldadura. ... 52

Figura 40 - Formação de Grupos ... 52

Figura 41 - Vista Dianteira de uma Fase ... 53

Figura 42 - Vista Traseira de uma Fase ... 53

Figura 43 – VSM Futuro ... 56

Figura 44 - Demonstração Ficheiro Excel Planeamento ... 59

Figura 45 - Galette com Eixos em Destaque ... 60

Figura 46 - Demonstração da sobreposição de galettes ... 61

Figura 47 - Demonstração Parelelismo dos Eixos ... 61

Figura 48 – Processo de Construção do protótipo do Centrador de Galettes ... 62

Figura 49 - Destaque para as peças de fixação da Galette ... 62

Figura 50 – Detalhes de funcionamento do centrador de galettes ... 63

Figura 42 - Projeto Esquadro Dobrar Pontas ... 63

Figura 52 - Esquadro Dobrar Pontas ... 64

Í

NDICE DET

ABELASTabela 1 - Matriz de Produtos ... 45

Tabela 2 - Soluções comerciais para pastas térmicas ... 64

Tabela 3 - Melhorias Verificadas no Lead Time ... 67

Tabela 4 - Percentagem Valor Acumulado do Estado Inicial ... 67

Tabela 5 – Percentagem Valor Acumulado do Estado Atual ... 67

L

ISTA DEA

BREVIATURAS,

S

IGLAS EA

CRÓNIMOSCT Cycle Time

FIFO First in First Out

HMLV High Mix Low Volume

JIT Just-in-Time

LM Lean Manufacturing

LT Lead Time

MTO Make to Order

SET Setups

SMED Single Minute Exchange of Die

TPM Total Productive Maintenance

TPS Toyota Production System

TQM Total Quality Management

TT Takt Time

VSD Value Stream Design

VSM Value Stream Mapping

SIPOC supplier, input, process, output, client

1. I

NTRODUÇÃOO presente documento descreve o projeto de dissertação do Mestrado Integrado em Engenharia e Gestão Industrial da Universidade do Minho. O trabalho centrou-se na Análise e Aplicação de Técnicas Lean na Produção de Transformadores do tipo Shell, e foi realizado na empresa Efacec Energia, Máquinas e Equipamentos Elétricos, SA localizada em Leça do Balio, S. Mamede de Infesta, Portugal. Neste capítulo é realizado um breve enquadramento do tema e apresentam-se os objectivos e a

metodologia de investigação. Efectua-se ainda, uma breve descrição da estrutura da dissertação.

1.1 Enquadramento

A empresa Efacec atua em três diferentes áreas de negócio, designadamente: os transformadores, a aparelhagem e automação, e por fim a engenharia e mobilidade, sendo que o foco desta dissertação são os transformadores de potência do tipo SHELL. Nesta família de produtos tem-se verificado, ao longo dos últimos anos, a existência de perda de competitividade nos principais mercados, como consequência da maior agressividade da concorrência e do enorme desfasamento entre oferta e procura. Em simultâneo os ganhos conseguidos com as melhorias dos processos não têm sido suficientes para compensar a queda no preço final ao cliente e o aumento dos custos das matérias-primas, principalmente dos metais, que resultam em estritas margens de lucro.

Um transformador Shell, é um produto com um preço bastante elevado justificado pelas suas

características intrínsecas, fiabilidade, design, manutenção autónoma e tempo de vida. Contudo existe

dentro da mesma empresa outra família de produtos: os transformadores de potência do tipo Core, que são uma solução economicamente mais vantajosa ainda que não ofereçam os mesmos padrões de duração, fiabilidade e qualidade final do produto e têm vindo a ganhar uma percentagem significativa das vendas face aos transformadores Shell.

É essencial para o futuro desta área fabril adaptar-se a estas necessidades do mercado que cada vez são mais exigentes. Um transformador Shell é um produto de grandes dimensões e que tipicamente tem um peso bruto superior a 60 toneladas. O processo de compra inicia-se através da realização de concursos públicos a nível internacional, e posteriormente, com a empresa vencedora, são definidos os detalhes relativamente à solução mais adequada. Trata-se portanto de um mercado com global com

poucos concorrentes onde a procura por um produto a preços inferiores é incessante, e como tal a empresa reconhece que é necessário uma política de redução dos custos da produção e de melhoria contínua, com o objetivo de aumentar a sua competitividade no mercado externo, aumentar a qualidade final dos seus produtos, aumentar a sua produtividade e capacidade e por fim fidelizar o cliente através da oferta de produtos com melhores índices de performance ao menor custo/benefício possível.

A Filosofia de produção Lean tenta responder às problemáticas anteriormente mencionadas e provou ser eficaz no aumento da eficiência produtiva e capacidade ao longo das últimas décadas com um simples objetivo, o de eliminar desperdícios, com base em duas asserções: o desperdício é qualquer atividade que não acrescente valor, e valor é definido como qualquer atividade que transforme um produto, e que de alguma forma, o cliente esteja disposto a pagar por isso (Duggan, 2012).

A perceção dos processos ou tarefas que agregam valor a um produto ou serviço, dentro de uma organização bem como o fluxo de informação, é fundamental, por isso, muitas delas adotam um método que se denomina mapeamento do fluxo de valor. Este mapeamento pode ser realizado através

de várias ferramentas, sendo Value Stream Mapping (VSM) a mais comum. A Efacec reconhece o

potencial desta ferramenta e como tal sugeriu ao aluno a realização de um VSM no âmbito da sua dissertação. Este será realizado com base num estudo pormenorizado de tempos, atividades, recursos, mão-de-obra e as demais métricas necessárias relativamente a uma única família de produtos. Sendo realizado inicialmente um VSM do estado atual, no qual se pretende exemplificar as condições observadas no Gemba, e com base no VSM de estado futuro serão sugeridas e estruturadas em forma de lista, algumas sugestões de melhorias onde é expectável que o desempenho seja superior e que a empresa alcance melhorias nos seus índices de performance. Posteriormente, e após aprovação da empresa serão alvo de processos de implementação através de uma sequência estabelecida. Estas melhorias terão por base algumas ferramentas Lean Manufacturing, e os estudos analíticos irão quantificar as melhorias obtidas.

1.2 Objetivo

O objetivo principal desta dissertação ao mestrado foi a criação de um VSM para a zona da Montagem de Grupos da área fabril dos transformadores de potência Shell. No qual se pretende otimizar os seguintes três vetores: custo, qualidade e prazo. Para tal se verificar é requerido que exista uma estrita política de melhoria contínua para aproveitar os recursos existentes e melhorar os seus índices de performance.

Assim, os objetivos específicos são:

Analisar e Diagnosticar o sistema atual de fabrico.

Reconhecer as características do produto e as diversas configurações do mesmo.

Identificar, analisar e estudar as operações e suboperações realizadas pelos colaboradores e

sugerir alternativas mais eficazes de modo a aumentar a produtividade.

Identificar e reconhecer as operações desnecessárias, movimentações, manuseamento de

materiais, defeitos, esperas, WIP, variabilidade de processos e apresentar propostas de melhoria.

Reduzir o tempo de fabrico de um transformador e por consequência reduzir os custos de

produção.

Realizar um mapeamento do fluxo de valor (VSM) no qual deverá ser representado o estado atual

e o futuro com as melhorias expectáveis.

1.3 Metodologia de Investigação

Para realizar esta dissertação foi realizada uma pesquisa bibliográfica detalhada em várias fontes literárias, i.e. primárias, secundárias e terciárias, sobre os temas no qual este projeto iria incidir. Foram, assim, pesquisados e analisados artigos científicos, livros e ainda dissertações relacionados com os objetivos desta dissertação.

Depois de concluída a pesquisa, foram sintetizadas todas as informações relevantes numa revisão crítica da literatura para que fosse possível desenvolver conhecimentos e alargar a compreensão sobre o tema escolhido.

A Metodologia utilizada nesta dissertação de mestrado é a investigação-ação, que como o próprio nome indica é uma investigação ativa onde ocorre o envolvimento de todas as pessoas relacionadas com o projeto. Assimila também diferentes fases, sendo elas respetivamente, a fase de diagnóstico; planeamento de ações; implementação das ações selecionadas; avaliação dos resultados obtidos e especificação de aprendizagem, identificando se os problemas foram ou não resolvidos, e iniciando o ciclo sempre que seja necessário. Esta metodologia adequa-se perfeitamente a este projeto de investigação, visto que é utilizada em situações reais com foco principal na resolução de problemas reais (Coughlan & Coghlan, 2002).

Compreende a identificação e levantamento de dados relativos ao problema, à análise e significação dos dados levantados pelos participantes, a identificação da necessidade de mudança, o levantamento

de possíveis soluções e por fim, a intervenção e/ou ação propriamente dita no sentido de aliar pesquisa e ação, simultaneamente.

Para a primeira fase de diagnóstico foi realizado um levantamento de toda a literatura relevante para a caracterização do sistema produtivo e procedeu-se à execução de uma tabela sumário onde foram incluídas todas as operações, suboperações, descrição, número de operadores e deslocamento. Tal permitiu uma caraterização minuciosa de todas as operações na zona de Montagem de Grupo. Devido às enormes dificuldades sentidas neste tipo de produção, foi considerado como a melhor opção a incorporação do autor deste trabalho no próprio local de trabalho, e assim executar pelo período de um mês todas as funções que um operário realiza. Durante este período foi possível identificar com clareza todas as operações e ainda privar com os colaboradores de modo a identificar problemas e a levantar sugestões de melhorias de quem executa aquelas tarefas repetidamente e há bastante tempo.

Seguidamente e para refletir sobre como é realizada a chegada de matérias e clientes desta zona,

realizou-se um diagrama SIPOC que é um acrónimo para fornecedor, input, processos, output e

clientes. Por fim, procedeu-se à realização de um VSM para o estado atual.

Posteriormente foi possível identificar com sucesso desperdícios e possíveis oportunidades de melhoria através da utilização de gráficos de análise de atividades e diagramas de spaghetti, que conduziram a ideias de melhoria que foram registadas como Kaizen Burst. Estes culminaram na redução do tempo de atravessamento de um transformador e ainda na criação de duas ferramentas para apoio à produção. Estas pretenderam facilitar a execução de determinadas tarefas e reduzir o tempo associado às mesmas e foram desenvolvidas com base em sugestões dos colaboradores, e observação direta das operações.

Seguiu-se a terceira fase de implementação da Metodologia Action Research, na qual foi criado o VSM de estado futuro que reflete todas as melhorias anteriormente estudadas.

Por fim, realizou-se uma avaliação dos resultados comparativamente ao estado anterior e concluiu-se que os objetivos foram atingidos com sucesso, através da implementação de um plano de melhorias que irá dar continuidade a este projeto.

1.4 Organização da Dissertação

Esta dissertação está dividida em 7 capítulos. No primeiro capítulo é realizada uma introdução ao trabalho, com um breve enquadramento do tema, e são delineados os objetivos e metodologia de investigação. No segundo capítulo efetua-se a revisão bibliográfica sobre Lean Production onde se inclui técnicas e ferramentas consideradas revelantes para a realização do projecto. O terceiro capítulo

apresenta e caracteriza a empresa. O quarto capítulo aprofunda o estudo do sistema produtivo da empresa, nomeadamente ao nível da área fabril dos transformadores de potência Shell. No quinto capítulo são apresentadas as propostas de melhoria e implementação das mesmas. O sexto capítulo procede à analise critica dos resultados obtidos e avaliação do mesmos, finalizando com o sétimo capítulo onde se efectuam as considerações finais e realizam-se sugestões de trabalho futuro.

2. R

EVISÃOB

IBLIOGRÁFICA2.1 Lean Production

A Filosofia de produção Lean tem um simples objetivo, que é a eliminação de desperdícios, com base em duas asserções: o desperdício é qualquer atividade que não acrescente valor, e valor é definido como qualquer atividade que transforme um produto, e de alguma forma, que o cliente esteja disposto a pagar por isso (Duggan, 2012).

2.1.1 Origem e Evolução

O conceito Lean foi mencionado pela primeira vez em 1988 num artigo do MIT Sloan Management

Review denominado “Triumph of the Lean Production System” (Krafcik, 1988), e tem sido desenvolvido e amplamente disseminado a partir de 1990 através do livro “The Machine that Changed the World”

(Womack, Jones, & Roos, 1990). Na sua essência o livro retrata o Toyota Production System

desenvolvido entre 1948 a 1975 por Taichii Ohno, Shigeo Shingo e Eiji Toyoda para a Toyota Motor

Company (Ohno, 1988). Ao longo das últimas décadas foi aplicado nas mais diversas indústrias com ganhos significativos.

2.1.2 Conceitos e Princípios

Lean Manufacturing utiliza várias ferramentas e conceitos que tentam diminuir o custo de produção de

um artigo, tendo por base dois pilares: Just-in-time (JIT) e Jidoka ou Autonomation, nos quais é

requerido que exista flexibilidade da mão-de-obra e pensamento criativo (Monden, 2012). JIT é sinónimo de fluxo contínuo de materiais, no qual é requerido que se produza apenas e unicamente as unidades encomendadas, quando são necessárias e na quantidade correta com o objetivo de satisfazer cada cliente com produtos com a maior qualidade possível ao mesmo tempo que responde às altas

especificações da encomenda e tempos de entrega. O segundo pilar Jidoka significa o uso de

automação para detetar erros e libertar os colaboradores para realizarem outro tipo de atividades ou várias em simultâneo. Permite fornecer às máquinas e aos operadores a habilidade de detetar rapidamente uma condição anormal na produção no momento exato em que ela ocorre para, assim, interromper imediatamente o trabalho e solucionar o problema o mais rápido possível. Permite a

separação de atividades realizadas com intervenção humana ou de apenas por máquinas, é aplicado de forma lenta, sistemática e sem custos e tenta promover o fluxo de materiais, fazendo uso de

dispositivos poka-yoke que previnem a ocorrência de erros assegurando que os defeitos não se

progagam e metodologias estatísticas como Six Sigma (Tapping, Luyster, & Shuker, 2002).

Figura 1 – “Casa” do Sistema Toyota de Produção. Fonte: Marchwinski & Shook, 2003

Os cinco princípios do pensamento Lean (Womack & Jones, 2003) consistem em: i) Identificar valor para o cliente;

ii) Definir cadeia de valor; iii) Criar fluxo;

iv) Implementar o sistema pull;

v) Procura pela perfeição, este último princípio está relacionado com a identificação de desperdícios.

2.1.3 Tipos de Desperdícios

Taiichi Ohno caracterizou os sete tipos de desperdícios (muda, em idioma Japonês) mais comuns (Liker, 2003; Marchwinski & Shook, 2003):

- Sobreprodução, que significa que a produção está avançada relativamente ao que é necessário nos processos seguintes ou pelo cliente. É considerado como o pior desperdício, pois influencia todos os outros seis.

- Espera, quando um operário está imóvel quando uma máquina opera, o equipamento falha, não recebe componentes no momento correto, entre outros.

- Transporte, movimentar componentes e produtos desnecessariamente.

- Processamento, ocorre quando é realizado um processo desnecessário ou de alguma forma defeituoso.

- Inventário, quando existem mais materiais em stock do que aqueles necessários para um tipo de produção pull bem controlada e parametrizada.

- Movimentações, ocorre quando os operadores executam movimentos desnecessários como a procura de peças, ferramentas, documentos ou outros.

- Correção, que compreende as fases de inspeção, retrabalho, reparação ou simplesmente reaproveitar algo.

Os desperdícios podem ainda ser classificados como Mura ou Muri. Mura: refere-se às irregularidades, inconsistências e variabilidades que ocorrem no espaço fabril, como por exemplo quando um fluxo de trabalho contínuo é interrompido como resultado de um operador mais lento. Muri: refere-se ao que é irracional tanto por excesso como por insuficiência. Como exemplo a comparação de um novo colaborador inexperiente com um experiente, que inevitavelmente, acabará por trabalhar mais lentamente e cometer mais erros (Imai, 1997).

2.2 Técnicas e Ferramentas de

Lean Production

Nas últimas décadas têm vindo a ser desenvolvidas ferramentas e metodologias que têm por base o pensamento Lean. Estes desenvolvimentos permitiram que processos de implementação de Produção Lean sejam feitos de uma forma mais estruturada, delineando etapas a executar e facilitando a concretização de objetivos (Maia, Alves, & Leão, 2011).

2.2.1 5S

Os 5S (Hirano, 1996; Monden, 2012) têm esta nomenclatura pois são relacionados com cinco termos japoneses que se iniciam pela letra “S” os quais pretendem descrever as melhores práticas de um

local de trabalho de forma a conduzirem a um controlo visual com o intuito de diminuir o tempo de seleção de um material, rapidez de processo, e rápida identificação de necessidades.

Os 5S são definidos por:

- Seiri: (em inglês Sort) Utilização, significa separar aquilo que é necessário do que não é necessário e descarta estes últimos.

- Seiton: (em inglês Straighten) Arrumação, significa ordenar todos os materiais na ordem correta, em que cada um só tem uma posição e apenas aquela.

- Seiso: (em inglês Shine) Limpeza, Limpar, lavar ou dar brilho.

- Seiketsu: (em inglês Standardize) Normalizar, Significa fazer com que os primeiros sejam executados de uma forma padronizada.

- Shitsuke: (em inglês Sustain) Disciplina, necessidade e obrigação em realizar os primeiros quatro itens.

Figura 2 – 5s

Fonte Marchwinski & Shook, 2003

2.2.2 Continuous Flow

A definição de fluxo contínuo tem por base três princípios: produzir apenas na quantidade que é necessária, quando é necessário e na quantidade exata. Tal incorpora um pensamento de pull em vez de push, isto é, os materiais não são empurrados para a frente até chegarem ao cliente, pelo contrário, é o cliente que através de uma ordem de compra despoleta a necessidade de produzir no processo mais a jusante no respetivo sistema produtivo. Estas necessidades são depois propagadas aos processos mais a montante, à medida que for necessárioPortanto, o fluxo de informação é realizado no sentido inverso ao fluxo produtivo.

As vantagens da utilização de um fluxo contínuo são o facto de diminuir o lead time, reduzir drasticamente a quantidade de work in process, facilidade de detetar problemas mais cedo e de tornar o tradicional planeamento da produção completamente obsoleto.

2.2.3 Gestão Visual

A Gestão Visual baseia-se em apenas uma premissa “Uma imagem é melhor que mil palavras” e no shop floor o objetivo é dar às pessoas controlo sobre o posto de trabalho através de uma clara e objetiva comunicação visual que permite uma rápida indicação do estado ou condição de algum processo ou máquina. É utilizado em sistemas andon que indicam o estado de uma máquina através de um código visual de cores, pode ser ainda utilizado para demonstrar métricas, sinalizações, indicações de fluxos, correntes, tensões, aplicações de segurança, níveis aconselhados de algum

líquido, tamanho máximo de stock, e ainda marcações no pisos, etiquetagem e identificação de

materiais e por último associado ainda com os 5S é possível realizar a identificação e disposição de ferramentas para auxílio à produção.

Figura 3 – Exemplo da Aplicação de 5S Fonte: Brady Worwide Inc, n.d.

2.2.4 FIFO

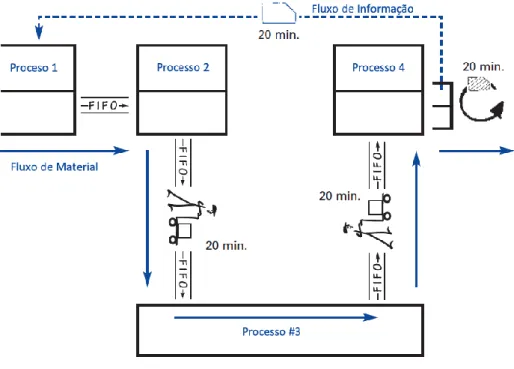

Acrónimo para First In, First Out a sua tradução leva à expressão: primeiro a chegar, primeiro a sair, isto significa que algum tipo de componente ou material não fica obsoleto e não é esquecido no fundo de uma caixa ou prateleira e também por motivos de qualidade. (Marchwinski & Shook, 2003)

Uma sequência FIFO é tipicamente preservada por alguma restrição física, por um canal ou tapete de alimentação de componente a uma linha de produção, o fornecedor alimenta este canal na parte posterior ou upstream e na outra extremidade o cliente retira os materiais necessários, no caso de este canal ficar completo, então o abastecimento e produção destes componentes é suspenso até que o cliente liberte, consuma estes materiais, ver Figura 4. Deste modo uma sequência FIFO garante que não existe produção em excesso de algum tipo de componente e quando existe a necessidade de um componente este é automaticamente identificado como uma requisição e deverá ser produzido.

Figura 4 – FIFO Fonte: Marchwinski & Shook, 2003

2.2.5 Kanban

O kanban é também uma palavra japonesa que significa cartão e tem como objetivo transmitir

informação sobre materiais e deslocamentos. Existem dois tipos de kanban, o kanban de produção

ordena a produção de material e é executado após a retirada de material de um supermercado

processo este, que também é realizado através de um kanban com a designação de kanban de

levantamento o qual cria a necessidade de reposição de stock e portanto de produzir (Monden, 2012). Tipicamente o kanban é um cartão plastificado que contém informação sobre a referência do produto, fornecedor, quantidade a produzir, quantidade por pack/embalagem, local onde é armazenado e local onde vai ser consumido (Marchwinski & Shook, 2003).

O kanban de produção comunica e identifica a um processo upstream a quantidade e tipo de produto a realizar para um processo downstream. A unidade mais pequena que pode estar presente num kanban é de um pack/embalagem/contentor e deste modo o kanban pede para realizar uma determinada quantidade de componentes a um processo anterior antes de este processo iniciar para desta forma quando isso acontecer este ter os materiais necessários para alimentar a sua linha de produção. Por vezes existe a necessidade de utilizar um kanban de sinalização que é executado quando uma

quantidade mínima de contentores é atingida e é tipicamente utilizado em processo com um tempo de changeover elevado.

Figura 5 – Kanban Fonte: Marchwinski & Shook, 2003

Existem seis regras para utilizar o kanban (Marchwinski & Shook, 2003):

1) Cliente executa uma ordem de compra com as quantidades exatas presentes num kanban. 2) O fornecedor produz na quantidade precisa e na sequência indicada no kanban.

3) Nenhum item é produzido ou movido sem um kanban. 4) Todas as partes e matérias têm sempre um kanban anexado.

5) Componentes com defeito nunca são enviados para o processo seguinte.

6) O número de kanbans é reduzido num processo demorado para com cuidado diminuir os níveis de inventário e revelar problemas.

A utilização do kanban não é aconselhável em sistemas produtivos com procura incerta, tempos produtivos instáveis, processos não padronizados, tempos de setup longos, incertezas no abastecimento de matérias-primas e grande variedade de items (Lage Junior & Godinho Filho, 2010).

2.2.6 Spaghetti Chart

Spaghetti Chart ou Diagrama de Spaghetti demonstra de forma gráfica as deslocações de um produto pelo shop floor através da criação de linhas que representam o trajeto realizado ao longo da cadeia de valor (Marchwinski & Shook, 2003).

Figura 6 - Diagrama de Spaghetti Fonte: Marchwinski & Shook, 2003 2.2.7 Standard Work

Standard Work ou Padronização do Trabalho estabelece procedimentos para execução de uma tarefa que desta forma é expectável que seja executada exatamente da mesma forma independentemente do colaborador (Productivity Press Development Team, 2002).

Tem por base três premissas:

- Takt Time, que é a cadência ou frequência que um produto deverá ser produzido para corresponder à procura do cliente.

- A sequência exata com que um colaborador deverá executar uma tarefa dentro do Takt time.

- Padronização do inventário, incluindo as unidades que se encontram a ser produzidas por uma máquina e as que são necessárias para que o processo opere de forma consecutiva e sem paragens. O Standard work posteriormente a ser estabelecido e demonstrado ao colaborador deve estar presente no local de trabalho onde as operações que lhe estão associadas serão realizadas. Este é tipicamente realizado por engenheiros, chefes de linha ou pessoas com bastante experiência a executar aquela função e que pretendam delinear o processo, contudo é um processo de melhoria contínua através do kaizen em que o próprio colaborador tenta melhorar a execução das suas tarefas (Carreira, 2014). Os benefícios da utilização do standard work são:

- Redução da variabilidade dos processos;

- Adaptação de novos colaboradores em menor tempo

- Criação de documentação detalhada para todos os turnos e colaboradores - Redução de lesões.

2.2.8 Supermercado

A Toyota instalou o seu primeiro supermercado em 1953 (Ohno & Mito, 1988) após Taiichi Ohno observar um supermercado de produtos domésticos na América, em que estes estavam colocados por prateleiras numa ordem e local específico conforme a sua tipologia.

O supermercado é um local onde uma determinada quantidade de inventário se encontra armazenada

para abastecer um processo downstream, isto é, o cliente. A sua localização ideal é o mais próximo

possível do fornecedor para que este consiga visualizar as necessidades do cliente e as suas requisições. O produto é colocado num sítio específico que facilite a sua identificação, manuseio e levantamento. A posição que este ocupa tem por base uma análise ABC onde se pretende colocar em destaque os produtos mais relevantes para alimentar a linha de produção. O supermercado tem uma relação direta com o kanban, pois este último indica que é necessário levantar ou reabastecer o supermercado.

2.2.9 Tsurube

Tsubure houshiki é uma palavra japonesa para o termo de um sistema de dois baldes, igual ao sistema utilizado antigamente para captar água de um poço, em que um balde vazio desce e outro sobre cheio de água. Desta mesma forma um sistema tsurube indica que produto se desloca para um processo de uma forma padronizada e que retorna numa sequência estabelecida, é tipicamente utilizado para peças com elevado volume ou valor, que se deslocam para processos fora da linha de produção ou daquela área circundante. Não é um sistema ideal porque esta desacoplado da linha de produção, mas

é uma solução possível devido a restrições do produto ou layout produtivo (Gemba Academy, n.d.;

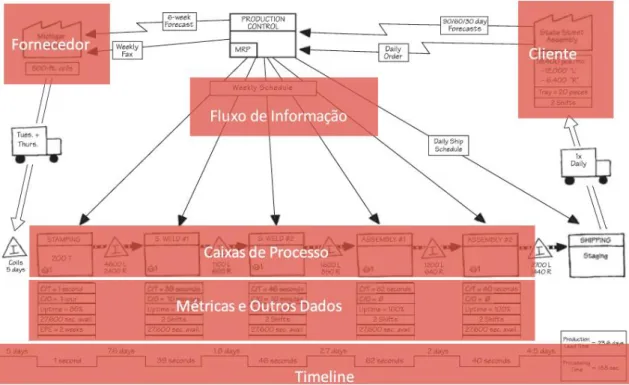

Figura 7- Tsurube Fonte: Marchwinski & Shook, 2003 2.2.10 VSM

Baseado na máxima “before we can eliminate waste, we must be able to see it” (Duggan, 2012), que significa que antes de eliminarmos desperdícios deveremos saber como identifica-los e visualiza-los, reconheceu-se que a ferramenta mais indicada para este efeito é VSM. Este é um método visual que permite a criação de um mapa, o qual demonstra o fluxo do valor, o valor acrescentado desde a matéria-prima até ao cliente. Foi introduzido por Mike Rother e Jonh Shook, no livro: Learning to see. O VSM é uma ferramenta qualitativa (Carvalho et al., 2011; Rother & Shook, 2003) que pretende realizar um diagnóstico das condições atuais do shopfloor através da elaboração de um mapa atual no qual é pretendido identificar, revelar e estudar os principais desperdícios e tal permite a realização posterior de um Mapa de Estado Futuro, e elaborar um plano de implementação de melhorias. As melhorias são normalmente suportadas por um conjunto de possíveis ferramentas, que foram descritas anteriormente. Os benefícios da utilização de um VSM na produção Lean é um assunto que já foi abordado várias vezes e verificado como sendo algo benéfico para as empresas (Abdulmalek & Rajgopal, 2007) as quais acreditam no potencial desta ferramenta.

Essencial ao longo deste estudo é ainda, reconhecer como este demonstra os fluxos de informação que chegam até ao colaborador e ainda reconhecer o fluxo de valor do produto realizado, aliado a uma boa gestão dos recursos humanos.

- Como corresponder à procura? - A procura varia muito?

- Como criar um fluxo de valor? - Porquê tanto inventário? - Esta performance é aceitável?

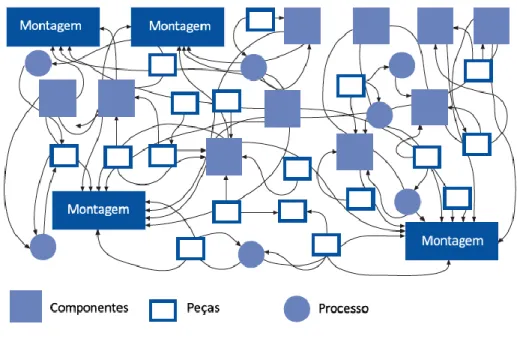

Para a realização de um VSM é preciso começar no ponto mais distante possível do cliente, como por exemplo o armazém de matéria-prima e seguir o fluxo até ao cliente. Este é definido através da identificação das variadas famílias de produtos para concluirmos sobre qual irá incidir o foco deste estudo. Por vezes pode incidir sobre um produto específico ou então num produto que aglomere mais atividades e seja significativo, pois é praticamente impossível representar num mapa visual de todos os produtos. Desta forma realiza-se uma Matriz das famílias de Produtos de modo a evidenciar o tipo de produto e as operações que irá sofrer.

Uma família de produtos inclui vários itens que passam pelas mesmas etapas de processamento e utilizam os mesmos equipamentos. Deverá ser uma família de produtos que englobe a maior quantidade de atividades consideradas significativas nessa zona ou posto de trabalho. Tal permite que o estudo tente englobar as atividades mais repetitivas e comuns aos variados produtos para que os efeitos de um VSM futuro sejam mais visíveis e de maior espectro. Esta análise é também denominada Product-Quantity (PQ), podendo ser preferível, em alguns casos, uma análise Product-Routing (PR), a qual analisa os locais ou postos de trabalho a que um produto possa estar sujeito (Tapping et al., 2002).

Posteriormente a esta informação é necessário realizar o levantamento de todas as métricas que envolvam os tempos produtivos, tempo de ciclo, prazos de entrega, tempo disponível para fabrico, número de operadores, quantidade em inventário, e por fim tempo que envolva a eficiência das máquinas em que os colaboradores operam, nomeadamente tempo que estas estão paradas, tempo setup, entre outras.

O primeiro passo é compreender a procura por parte dos clientes, as expectativas relativamente à

qualidade, lead time e preço.

Para executar com detalhe qualquer ordem de compra é necessário compreender os padrões em que estas podem ser executadas, nomeadamente futuras previsões de venda, compromissos a longo prazo, e o registo da produção realizada nos últimos meses para assim ter uma base temporal com que o planeamento e controlo da produção possa deliberar se pode corresponder às expectativas do cliente.

Além do takt time referido anteriormente no capítulo Standard Work, é também necessário reconhecer

o Tempo de Ciclo ou Cycle Time que é a frequência com que uma peça ou produto é realizada e o

Lead Time que é definido pelo tempo que uma peça leva para mover-se ao longo de todo um processo ou fluxo de valor.

Por fim, a realização de um VSM requer a utilização de uma linguagem única, simples e de fácil perceção, motivo pelo qual esta ferramenta requer a utilização de símbolos bastante próprios para que todos os intervenientes compreendam o seu significado bem como posteriores interessados, como é demonstrado no

Anexo I – Simbologia do VSM.

Tipicamente um VSM contém no seu canto superior esquerdo os fornecedores e no direito os clientes, sendo representado a meio o fluxo de informação, seguido das caixas de processos e das suas respetivas caixas com informação e métricas. É na parte inferior que se encontra uma linha de tempo a qual demonstra o tempo em que foi acrescentado valor ao produto e um sumário de todas as estatísticas (Duggan, 2012; Tapping et al., 2002), como demonstra a figura abaixo:

Figura 8 - Legenda VSM Fonte: Marchwinski & Shook, 2003

- Ter uma equipa preparada com papéis definidos em conformidade com o que a técnica VSM aconselha

- A necessidade de envolver a gestão na tomada de decisões e mostrar a importância do projeto para a empresa.

- Monitorização exaustivas das fases do VSM

- Tempo disponível e dedicado para a realização desta ferramenta

- A importância de um bom sistema de informação para a obtenção, comparação e processamento de dados do fluxo da produção

- Este último é de grande valor por duas razões principais: por um lado, acelera o processo de aquisição de dados para a elaboração do mapa do estado atual e, por outro subscreve os dados obtidos na própria fábrica.

- Formação da equipe para ser capaz de atingir mais ambiciosos futuros mapas do estado , o que incluiria conceitos mais inovadores do paradigma de produção Lean

3. A

PRESENTAÇÃO DAE

MPRESAA Efacec é uma empresa que nasce em 1948 e iniciou em 1957 a produção de transformadores, os quais podem ser divididos em três famílias de produtos: os transformadores de potência, de distribuição e as subestações móveis. A empresa atua nas áreas de energia, mobilidade e ambiente e atualmente está presente em diversos países do mundo. É na família de produtos dos transformadores de potência que se pode encontrar a gama de produtos do tipo Core e do tipo Shell sobre o qual irá incidir a presente dissertação de mestrado. Estes últimos podem ter capacidade superior aos do tipo Core, e possuem características intrínsecas que lhes conferem maior fiabilidade, flexibilidade de design e performance superior. Ao mesmo tempo possuem tecnologia e processos de fabrico únicos que são utilizados por apenas um grupo restrito de empresas a nível mundial, resultando assim num produto que demonstra o elevado domínio tecnológico da Efacec.

3.1 Identificação e História

A história da Empresa Efacec inicia-se em 1905 com a inauguração de «A Moderna, Sociedade de Serração Mecânica de Madeiras».

Em plena Primeira Guerra Mundial e num contexto de fortes convulsões sociais e políticas, no ano em que cai o czar da longínqua Rússia que mudaria para sempre a história do século, a Efacec produz em 1917 os primeiros motores elétricos fabricados em Portugal.

É fundada em 1921 a Electro Moderna, Lda., «Fábrica de Motores e Geradores de c.a. e c.c. de Transformadores e de Acessórios Elétricos» (EML), constituindo a base de arranque da Empresa Fabril de Máquinas Eléctricas.

Em 1948 é fundada a sociedade Empresa Fabril de Máquinas Eléctricas, S.A.R.L., com o capital distribuído entre a Electro-Moderna, os ACEC, a CUF e outros acionistas, tendo como objetivo o «exercício da indústria, comércio, instalação e reparação de material elétrico e mecânico e de todas as atividades correlativas». Este pequeno fabricante de motores, impulsionado pelo visionário António Ricca Gonçalves, inaugura verdadeiramente a Efacec moderna.

Na altura em que a URSS baixa a Cortina de Ferro sobre o Leste Europeu e a Guerra Fria dita a nova ordem mundial, a Efacec inaugura as instalações fabris da Arroteia, ainda hoje o seu Pólo de Energia. Em 1957 arranca a produção dos modernos Transformadores de Potência, aumentando a capacidade

A empresa, até então denominada EFME (1948) e EFA (1949), assume a designação oficial de Efacec a partir de 1962. Entre 1966 e 1973, a Efacec vê crescer 2,5 vezes a sua área fabril e 6 vezes o seu volume de encomendas. Em 1969 as ações da Efacec são admitidas na Bolsa de Lisboa e adquire em 1973 uma posição maioritária na JORRO, empresa produtora de bombas hidráulicas. Em 1976 a Efacec arranca com a sua actividade na área dos Sistemas de Tração e entrega o primeiro transformador trifásico de 420 kV, 315 MVA, com 450 toneladas de peso, a maior unidade trifásica construída em Portugal.

Na década de 1980 são dados os primeiros passos para uma estratégia de internacionalização com a aquisição da quase totalidade das ações da RABOR, providenciando-se a constituição de uma unidade de produção de motores elétricos à escala europeia. A Efacec antecipa com visionarismo a opção de Portugal pela integração na então Comunidade Económica Europeia (CEE, atual União Europeia), o que veio a acontecer em 1986, e no ano seguinte os ACEC saem do capital da empresa. Sem o condicionamento do então sócio maioritário, que impedia a concorrência da Efacec nos mercados internacionais, inicia-se um período de forte crescimento em todo o mundo.

Sempre com capacidade de inovação e adaptabilidade, a Efacec inicia em 2002 uma recuperação financeira centrada no mercado interno, com uma proposta de desenvolvimento estratégico da Companhia assente na aposta em negócios com potencial de crescimento e na circunscrição geográfica.

Em 2006, no dia 21 de Fevereiro, a Efacec retirou da Bolsa todas as suas ações na sequência da concretização da Oferta Pública de Aquisição (OPA) por parte dos seus acionistas de referência Grupo José de Mello e Têxtil Manuel Gonçalves. Fechando temporariamente um ciclo de décadas no mercado de capitais, a Efacec ficou mais livre para operar as mudanças desejadas.

Após essa viragem, a Efacec acelera de forma muito significativa a sua expansão internacional, transformando-se numa das principais multinacionais portuguesas. Entre 2007 e 2010 o seu volume de negócios ultrapassa os mil milhões de euros, compra várias empresas em todo o mundo e arranca vários projetos de raiz, como a construção de uma nova fábrica de transformadores nos EUA, crescendo em todos os indicadores e oferecendo soluções tecnologicamente avançadas em todo o mundo.

Na dobra da primeira metade do século XXI, Portugal, a Europa e o mundo mergulham numa profunda crise económica e financeira que atinge quase todos os países e empresas. Resistindo a muitas e inesperadas adversidades desde os primeiros passos em 1905, a Efacec pôs em marcha um ciclo de

forte consolidação estrutural e processual. A agenda de reforma atravessa toda a Companhia e permitiu, já em 2014, o redimensionamento da sua estrutura internacional e a simplificação do seu portfólio, bem como diversas alterações societárias e de gestão transversais a toda a Efacec, incluindo o Conselho de Administração, a Comissão Executiva e todas as Unidades de Negócio e Direções Corporativas (Fonte “EFACEC - História,” n.d.).

3.2 Fornecedores, Clientes e Concorrência

Os principais clientes da Efacec na área dos Transformadores são empresas de transformação de energia, que adquirem o produto após concurso público de aquisição a nível internacional. Qualquer empresa deve estar pré-qualificada para pertencer ao leque de opções disponíveis. Posteriormente existe um processo de negociação das características técnicas e design conforme as especificações do cliente. Por fim é executado o projeto e transporte para o cliente, tipicamente via marítima, devido às dimensões e cubicagem do produto.

Figura 9 - Processo de Aquisição e Lead Times Esperados Fonte: DOE, 2012

O mercado dos transformadores pode ser considerado um mercado bastante maduro, no qual todas as empresas dominam as técnicas de produção de transformadores de potência, após anos consecutivos a melhorar as suas próprias técnicas e know-how. Este mercado representou 11 mil milhões de dólares em 2009, com um crescimento entre 2000 e 2009 de 13% (U.S. Department of Energy, 2012) e existem estimativas que apontam para 54 mil milhões de dólares em 2017. Tal pode ser explicado pelo crescimento de alguns países em desenvolvimento, a atualização de redes elétricas para acompanhar o crescimento populacional e soluções mais rentáveis. É ainda expectável que a procura na China praticamente duplique.

Figura 10 - Fornecedores de Transformadores em 2011 Fonte: DOE, 2012

3.3 Colaboradores

A empresa labora em dois turnos, o primeiro das 6 horas às 15 horas e o segundo das 15 horas às 23 horas, com uma interrupção para almoço de 60 minutos e dois pequenos intervalos de 10 minutos distribuídos, durante o dia. A empresa é constituída por cerca de 117 colaboradores, dos quais 30 pertencem à equipa dos isolantes, 15 à equipa da bobinagem, 27 à equipa da montagem de grupos, 34 pessoas na equipa da montagem da parte ativa e por fim 11 colaboradores na equipa da parte exterior. Dos quais existem apenas 6 colaboradores do sexo feminino e os restantes são do sexo masculino, compreendidos maioritariamente entre os 21 e 35 anos.

É uma empresa muito idêntica a uma metalo-mecânica. Como tal o trabalho requer bastante esforço físico. Não obstante este facto todos os componentes auferem dimensões de grande tamanho e peso o que pode levar a lesões músculo esqueléticas, falta de motivação, e outros fatores condicionantes da produtividade, aliados ainda a elevados níveis de absentismo, conforme ilustado na figura abaixo.

Figura 11 - Absentismo

3.4 Gama de Produtos

Um transformador de potência é um produto com dimensões e peso variáveis conforme a potência e

especificações de design pretendidas pelo cliente. É uma máquina elétrica estática com peso superior

a 80 toneladas e 500kVA de potência até a um máximo de 1500MVA de capacidade. Na figura 12 apresenta-se um transformador de potência do tipo Shell.

Estas máquinas podem ser encontradass em locais que produzam energia ou que a transmitam. Quando o transformador é inferior a 500kVA é denominado de transformador de distribuição. Operam em modo alternado em cerca de 50 ciclos por segundo e a sua utilização deve-se ao facto de existir a necessidade de voltagens diferentes para facilitar a distribuição desta energia pela rede. Não contêm partes internas móveis e a transferência de energia ocorre de um circuito para outro através de indução eletromagnética.

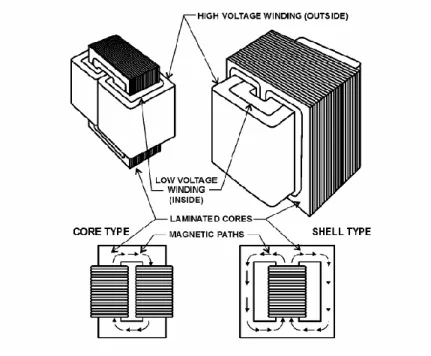

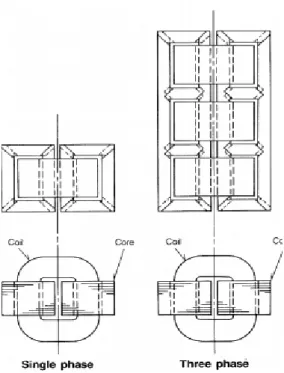

Os transformadores de potência podem ser do tipo Core, quando as bobinas ou enrolamento se encontram à volta do núcleo, e do tipo Shell, quando as bobines se encontram rodeadas pelo núcleo, como demonstra a figura abaixo.

Figura 13 - Configuração Magnética

Fonte: Transformers : Basics, Maintenance and Diagnostics, 2005

Sendo que a primeira opção é mais facilmente encontrada até potências de 75 MVA e a segunda, do tipo Shell, é mais comum para potências superiores, sendo que ambas as opções têm requisitos funcionais diferentes, tais como potência máxima, nível de tensão, impedâncias e perdas. Dependendo ainda do seu propósito, podem ser de uma só fase (monofásico) ou de três fases (trifásico), e neste último, caso se verifique que as fases estão ligadas entre si consideram-se como um transformador de fases associadas e de outra forma, dissociadas, em todos os casos anteriormente referidos as fases estão sempre isoladas umas das outras.

Figura 14 - Distinção Transformador Monofásico e Trifásico Fonte: Mitsubishi Electric Large Power Transformers, n.d.

Todos os dispositivos elétricos que usam bobinas, e portanto, neste caso os transformadores, são dispositivos de potência constante. Isto significa que a tensão multiplicada pela corrente deve permanecer constante e, portanto, quando a tensão aumenta a corrente deve diminuir.

Os transformadores do tipo Shell são constituídos por enrolamentos imbricados, bobinas retangulares. Bobinas de pequena espessura e grande superfície. Todas são isoladas entre si por barreiras de cartão, com calços de cartão permitindo o arrefecimento do óleo isolante.

Figura 15 - Vista em Corte de um Transformador Shell Fonte: Mitsubishi Electric, 2005

Através do aumento da tensão por parte destes transformadores é possível a distribuição de energia através de linhas de distribuição de alta tensão, já que estas oferecem menor resistência à passagem de corrente elétrica. Esta combinação de alta tensão e de baixa corrente reduz as perdas de distribuição de energias e ainda reduz o tamanho e custo destas linhas tornando assim possível a distribuição de energia elétrica de forma mais económica para longas distâncias.

Os transformadores não requerem atenção constante ao seu funcionamento já que são particamente autónomos, mas é necessário seguir protocolos de manutenção preventiva para manter os princípios de fiabilidade e longevidade destes produtos. Especial cuidado deve ser observado no manuseio do óleo para prevenir danos estruturais, fogos e ainda danos ambientais.

Algumas das vantagens dos transformadores Shell são:

- Menores distâncias entre a cuba e núcleo forçando uma circulação do óleo mais intensa e direcionada, fazendo com que o arrefecimento seja mais eficiente.

- Melhor resistência dos enrolamentos a ondas de choque, e portanto melhor resistência mecânica. - Compactação dos materiais, o que permite a redução da massa de óleo isolante necessária por MVA. - Maior facilidade de retirar a cuba em caso de alguma avaria, bastando remover a tampa do tipo

campânula para expor a parte ativa.

- Disposição das bobines oferece maior resistência aos esforços eletrodinâmicos provocados por correntes de curto-circuito.

- Baixas perdas - Alta fiabilidade

3.4.1 Constituição ou Composição

Os transformadores de potência do tipo Shell são constituídos essencialmente pela parte ativa, pela cuba, pelo sistema de refrigeração e por fim pelo equipamento exterior.

Parte Ativa

É utilizada a expressão “parte ativa” para designar a parte do transformador responsável pelo funcionamento eletromagnético, ou seja, o circuito magnético (núcleo do transformador), onde circulam os fluxos magnéticos, e os respetivos enrolamentos, onde se desenvolvem as tensões e correntes de funcionamento.

As bobines ou enrolamentos são imbricados, constituídos por bobines retangulares e utilizam cobre eletrolítico recozido de alta condutividade com 99,9% de pureza ou ligas de cobre (com cerca de 99,9% Cu na sua composição) e sendo recebidas na forma de barra que posteriormente são revestidas com

papel isolante kraft a todo o seu comprimento e são agrupadas em cinco barras, formando assim um feixe, que será também isolado, mas agora com papel com resina fenólica que confere mais resistência.

Figura 16 - Feixe de Cobre

É na tarefa de bobinagem, na qual se enrola sobre si própria estes feixes de cobre, que são formadas as “galettes” (palavra francesa que significa bolachas, já que se assemelham a bolachas). Estas têm uma forma retangular, sendo ainda de pequena espessura e de grande superfície e são isoladas com cartão, que lhe confere suporte e torna as galettes inamovíveis. Ao mesmo tempo, com a aplicação de pequenos cartões, denominados de calços, é criada uma estrutura tridimensional que permite que o óleo isolante circule por todo o transformador, e com o caudal pretendido permitindo o arrefecimento.

Cuba

A Cuba superior é do tipo bell type pois esta é inserida em forma de campânula. Esta construção

assegura o transporte quer na posição vertical, quer na horizontal, e tem como objetivo proteção mecânica dos diversos componentes do transformador e suporte dos mesmos. É também a cuba que assegura a ligação à terra do circuito magnético e das várias partes metálicas do transformador. As cubas de transformadores de potência são normalmente fabricadas em chapa de aço, de construção soldada, que obedecem a características estabelecidas previamente, as quais preveem a distribuição interior de massas e os reforços necessários em cada ponto crítico, devem ainda ser estanques, resistentes à corrosão e ao vácuo. Estas características são fundamentais para garantir um bom desempenho na sua vida útil e minimizar as necessidades de manutenção.

Sistema de Refrigeração

O cobre oferece resistência à passagem de energia sob a forma de dissipação de calor. Sendo necessário a utilização de um sistema de refrigeração externo em que são utilizados radiadores, ventoinhas e bombas de óleo que fazem circular num circuito fechado o óleo isolante para

transformadores. Este é um material estável a altas temperaturas, baixa viscosidade, resistente ao fogo, e de elevadas características isolantes que se encontra num depósito em forma cilíndrica localizada no topo do transformador denominado de conservador. Tem assim o objetivo de manter o transformador à temperatura de funcionamento aconselhada e corresponde a cerca de 25% do peso total do transformador. É por este motivo que toda a literatura que apoia este tipo de produtos em concreto se refere a estes transformadores como “oil-immersed”.

Figura 17 - Vista Lateral de um Transformador

Equipamento Exterior

No equipamento exterior encontram-se todos os tipos de componentes externos de ligação à rede elétrica, as tubagens e caixas de comando. Estas, asseguram que o transformador executa as suas funções corretamente e distribui as cargas de forma nivelada, reportando através de redes sem fios, o estado de operabilidade.

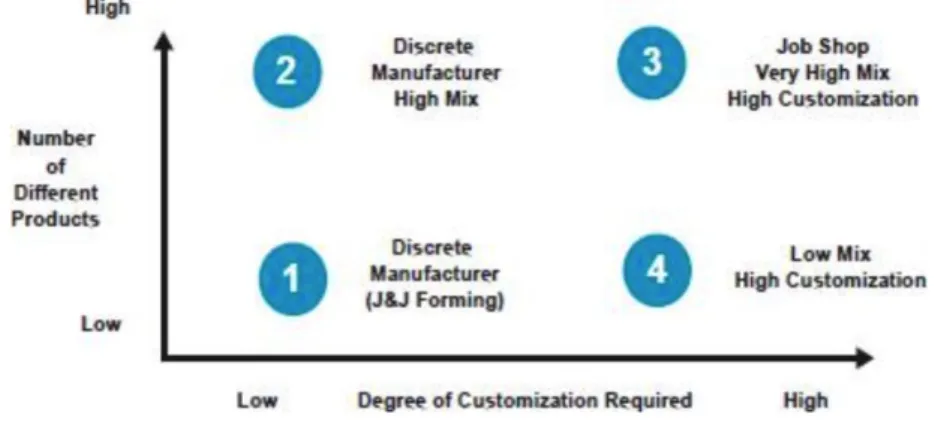

3.5 Caraterização do Sistema Produtivo

O sistema produtivo presente na Empresa Efacec é um sistema produtivo extremamente complexo. A definição deste sistema remete para um sistema híbrido com características que se enquadram nos conceitos de estaleiro, job shop e célula de produção. Tal baseia-se no facto desta empresa produzir poucas unidades, contudo todos os produtos são customizadas face às diferentes necessidades e

restrições do cliente. Nomeadamente ao nível do design, potência, local de instalação e consequente

refrigeração, entre outros. Num estaleiro tipicamente o produto tem grandes dimensões, o que causa restrições para a sua deslocação, este permanece assim praticamente imóvel. Tal sucede também na seção de Montagem de Grupos de Transformadores Shell da EFACEC. Os colaboradores deslocam-se até ao produto e executam sucessivamente as operações necessárias. Em ambos os conceitos os colaboradores são pessoas altamente especializadas nas suas funções e podem operar várias máquinas e executar várias tarefas, os quais podem executar todos os processos produtivos desta

secção. Relativamente ao inventário, este é adquirido conforme as especificações de cada projeto e portanto é natural que por exemplo o cobre seja apenas utilizado para determinado projeto, o que determina um rigoroso planeamento e que as matérias-primas não possam ser reutilizadas, esperando-se assim, que no final da execução de um projecto o stock esperando-seja zero. Como esperando-se pode constatar na figura

abaixo, trata-se de uma produção com um número elevado de produtos, high mix, e ainda com

bastante customização, high customization.

Figura 18 - Número de Produtos vs. Grau de Customização Fonte: Duggan, 2012

A produção é orientada à encomenda tipo ATO (Assembly to Order), isto é, a montagem é executada para uma ordem de compra e ETO (Engineer to Order), o que significa que a engenharia desenvolve projetos a pedido.

A implementação da filosofia Lean Manufacturing neste tipo de produção é algo extremamente

complicado pelo motivo que o produto nunca é repetido, desta forma nem todas as ferramentas lean

podem ser aplicadas aqui, existem mesmo autores que não aconselham a utilização de um VSM pois esta ferramenta foca-se numa análise de um produto, utilizando métricas recolhidas desse mesmo produto, por exemplo: o número de colaboradores de uma determinada operação, tempo de ciclo, entre outras. O VSM que se apresenta como um ferramenta versátil e intemporal, quando aplicado a

uma jobshop torna-se numa ferramenta limitada, pois esta é apenas aplicada a um projeto e ao foco

deste. Contudo é possível retirar conclusões e identificar desperdícios que podem ser aplicados da mesma forma em outros produtos, contudo é uma ferramenta que não trás visibilidade a todo o sistema produtivo, mas apenas ao foco deste estudo.

a) b) Figura 19 - Prioridades e adequabilidade de ferramentas numa Job Shop

a) Prioridades JobShop (“Job Shop Lean Manufacturing ...{Strategos},” n.d.); b) Ferramentas Adequadas a uma JobShop (“Job Shop

Lean – Continuous improvement: No one solution for all - Preactor International Limited - A Siemens Company,” n.d.)

A job shop é tipicamente caracterizada por um volume baixo de produtos mas com alta customização de produtos, colaboradores extremamente especializados e versáteis, entre outras, e deve se aproximar

de uma flow shop, na qual existe um fluxo contínuo de valor, as operações têm uma ordem

pré-estabelecida e todos os produtos tem de seguir esta ordem e ao invés de todos os produtos serem diferentes existe a tentativa de criar produtos semelhantes ou grupos de componentes semelhantes (Framinan, 2005).

As vantagens de uma flow shop são:

- Menor Manipulação de Material, maior facilidade de transporte entre células e controlo das suas atividades (Vakharia and Wemmerlov, 1990 como referido em Framinan, 2005)

- Fluxo mais simplificado e menos acidentes de retrabalho (Dumolien and Santen, 1983 como referido em Framinan, 2005).

- Facilidade de Controlo (Krajewski et al., 1987 como referido em Framinan, 2005)

- Ao facto de as modernas ténicas pull não serem adequadas a uma jobshop mas que contudo, podem ser aplicáveis a uma flow (Hall, 1983 como referido em Framinan, 2005)

3.6 Layout Produtivo e Operações Principais

O layout do shop floor da empresa Efacec na gama de produtos dos transformadores de potência do tipo Shell (Anexo V – Planta Transformadores Shell) é constituído principalmente por cinco áreas essenciais à produção. Na periferia destas existem áreas de apoio, nomeadamente: carpintaria, zona de expedição e outras.

Figura 20 - Layout do Shop floor Shell

A designação das áreas é realizada segundo um código, que pretende distinguir claramente as áreas dentro do Gemba. Este código é formado por seis dígitos em que os primeiros três dígitos indicam a família de produto e assim, identificam qual é área fabril dentro do complexo industrial da Efacec, e os restantes dígitos que delimitam a zona específica de execução das tarefas.

3.6.1 Isolantes

Na secção dos Isolante é onde o cartão é consumido e é transformado em Moldados, estes tem como objetivo a criação de uma estrutura de proteção que confere ainda suporte. São ainda produzidas as rodelas, que são formadas por uma folha de cartão que é sobreposto com os calços, que são pequenos pedaços de cartão de forma retangular ou em losango, que formam intervalos entre eles que irão permitir que o óleo de refrigeração circule pelas galettes com um fluxo pré-determinado. Nesta secção são ainda realizados os anéis de guarda que têm como principal objetivo a proteção contra descarga elétrica, rodelas, ecrãs interiores e exteriores, e ramplissagens que são estruturas em forma de cones que irão servir de proteção mecânica.

a) b) c) d) e) f) Figura 21 – Equipamentos principais da seção dos isolantes

a) - Carrinho de Moldados; b) Máquina CNC Crenau; c) Rodelas; d) Prensa de moldados; e) Robô de calços; f) Semi rodelas

3.6.2 Bobinagem

Na secção seguinte, a bobinagem, são realizadas as galettes. Como foi referido anteriormente são formadas por cobre, que agrupadas formam um feixe. Este é enrolado à volta de um molde no sentido

do eixo horizontal formando o produto chave destes transformadores, a galette, a qual irá conduzir a

eletricidade. As galettes podem ser simples, duplas e neste caso também são designadas de par de