MINISTÉRIO DA EDUCAÇÃO E DO DESPORTO Escola de Minas da Universidade Federal de Ouro Preto

Departamento de Engenharia de Minas

Programa de Pós-Graduação em Engenharia Mineral – PPGEM

ADIÇÃO DE RESÍDUOS DO SETOR MÍNERO-METALÚRGICO

NA FABRICAÇÃO DE TIJOLOS SOLO-CAL

Autor: Welington Luiz Ferreira

Orientadoras: Profª. Drª. Érica Linhares Reis

Profª. Drª. Rosa Malena Fernandes Lima

i

MINISTÉRIO DA EDUCAÇÃO E DO DESPORTO Escola de Minas da Universidade Federal de Ouro Preto

Departamento de Engenharia de Minas

Programa de Pós-Graduação em Engenharia Mineral – PPGEM

ADIÇÃO DE RESÍDUOS DO SETOR MÍNERO-METALÚRGICO

NA FABRICAÇÃO DE TIJOLOS SOLO-CAL

Autor:

WELINGTON LUIZ FERREIRA

Orientadoras: Prof.ª Dr.ª ÉRICA LINHARES REIS Prof.ª Dr.ª ROSA MALENA FERNDANDES LIMA

Área de concentração:

Tratamento de Minérios

Ouro Preto/MG Dezembro de 2013.

ii Catalogação: sisbin@sisbin.ufop.br

F383a Ferreira, Welington Luiz.

Adição de resíduos do setor mínero-metalúrgico na fabricação de tijolos solo-cal [manuscrito] / Welington Luiz Ferreira – 2013.

67f.: il. color; grafs.; tabs.; mapas.

Orientadora: Profª Drª Érica Linhares Reis e Rosa Malena Fernandes Lima.

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Escola de Minas. Departamento de Engenharia de Minas. Programa de Pós-Graduação em Engenharia Mineral.

Área de concentração: Tratamento de Minérios.

1. Escória - Teses. 2. Reaproveitamento (Sobras, refugos, etc.) - Teses. 3. Tijolos - Teses. I. Reis, Érica Linhares. II. Lima, Rosa Malena Fernandes. III. Universidade Federal de Ouro Preto. IV. Título.

iv

AGRADECIMENTOS

A Deus, pela força e coragem para superar os obstáculos da vida.

As orientadoras, Profª. Drª. Érica Linhares Reis e Profª. Drª. Rosa Malena Fernandes Lima, pela confiança, dedicação, ensinamento, amizade, orientação e compreensão em todos os momentos solicitados.

Aos professores Dr. José Aurélio Medeiros da Luz e Dr. Carlos Alberto Pereira pela amizade, incentivo e ensinamentos transmitidos.

Ao professor Dr. Ricardo André Fiorotti Peixoto pela colaboração na execução dos trabalhos práticos.

A todos do Laboratório de Tratamento de Minérios DEMIN/UFOP, Laboratório de Propriedades Interfaciais DEMIN/UFOP, Laboratório de Difratometria de Raios X DEGEO/UFOP, Laboratório de Geoquímica Ambiental DEGEO/UFOP, Laboratório de Mecânica EM/UFOP e Laboratório de Geotecnia DEMIM/DEGEO por terem me acolhido e auxiliado sempre que necessário.

A CAPES, pelo apoio financeiro viabilizando a realização desta pesquisa.

Aos meus pais José Antônio Carmo Ferreira e Maria das Graças Ferreira, pela educação, incentivo e confiança me passada.

Aos meus irmãos João Paulo Ferreira e Cintia Aparecida Ferreira pela compreensão e apoio.

A Marina de Oliveira Paro pelo incentivo, colaboração, companheirismo, por estar ao meu lado nos momentos difíceis, me alegrar nas tristezas e por fazer parte diretamente desta conquista.

v

SUMÁRIO

1 – INTRODUÇÃO ... 1

2 – RELEVÂNCIA E JUSTIFICATIVA ... 2

3 – OBJETIVO ... 3

3.1 - Objetivo Geral ... 3

3.2 - Objetivos Específicos ... 3

4 – REVISÃO BIBLIOGRÁFICA ... 4

4.1 – Mistura Solo-Cal ... 4

4.2 – Atividade Pozolânica ... 10

4.3 – Finos da Fabricação de Artesanatos de Pedra-Sabão ... 12

4.4 – Escória da Fabricação de Ferro-Ligas de Manganês ... 15

5 – MATERIAIS E MÉTODOS ... 22

5.1 – Amostragem ... 22

5.1.1 – Solo... 22

5.1.2 – Escória de ferro-ligas de manganês ... 23

5.1.3 – Finos de pedra sabão ... 24

5.1.4 – Cal ... 24

5.2 – Caracterização das Amostras ... 25

5.2.1 – Análise química ... 25

5.2.2 – Determinação de densidade ... 26

5.2.3 – Determinação de área superficial ... 27

5.2.4 – Análise granulométrica ... 27

5.2.6 – Perda por calcinação (PPC) ... 28

5.2.6 – Limites de Atterberg... 28

5.2.7 – Difração de raios-X (DRX) ... 29

5.3 – Confecção dos Corpos-de-Prova ... 29

5.4 – Cura dos Corpos-de-Prova ... 33

5.5 – Ensaios para Avaliação dos Corpos-de-Prova Solo-Cal e Solo-Cal-Resíduo ... 34

5.5.1 – Ensaio de resistência à compressão ... 34

5.5.2 – Ensaio de absorção de água ... 35

5.5.3 – Ensaio de classificação de resíduos ... 36

vi 6.1 – Caracterização das Amostras de Solo, Cal, Escória de Ferro-Ligas de Manganês

e Finos de Pedra-Sabão ... 38

6.1.1 – Determinação da densidade, da superfície específica, da porosidade e da umidade ... 38

6.1.2 – Distribuição granulométrica ... 39

6.1.3 – Perda por calcinação... 40

6.1.4 – Limites de Atterberg... 43

6.1.5 – Atividade Pozolânica ... 44

6.2. – Resistência à compressão simples ... 51

6.2.3 – Ensaio de absorção de água ... 54

6.2.4 – Ensaio de classificação de resíduos dos corpos de-prova solo-cal-resíduo 55 7 – CONCLUSÕES ... 59

vii

LISTA DE TABELAS

Tabela 4.1: Composição média dos tipos de cal comercializados no Brasil ... 6

Tabela 4.2: Classificação dos materiais pozolânicos quanto à sua origem ... 11

Tabela 4.3: Classificação de materiais pozolâmicos quanto à com posição química ... 12

Tabela 4.4: Classificação de materiais pozolâmicos quanto às propriedades físicas ... 12

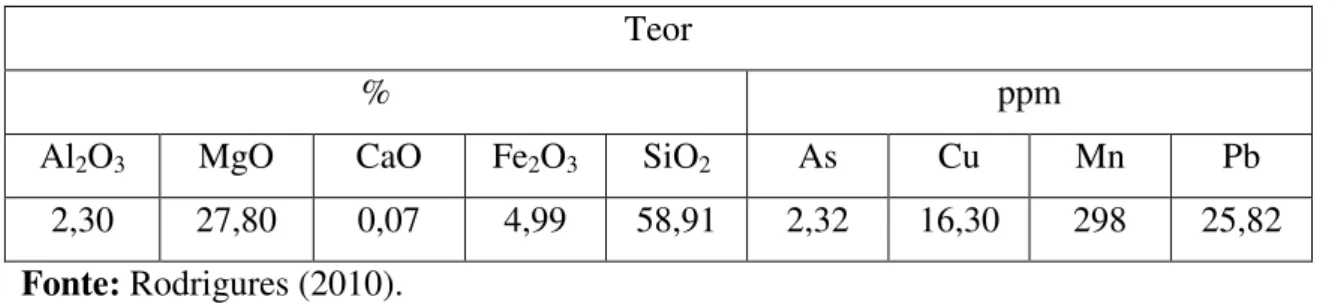

Tabela 5.1: Composição química da amostra de finos de pedra-sabão ... 244

Tabela 5.2: Traço dos corpos-de-prova de solo-cal ... 311

Tabela 5.3: Traço dos corpos-de-prova de solo-cal-escória de ferro-ligas de manganês e de solo-cal-finos de pedra-sabão ... 322

Tabela 6.1: Superfície, densidades, porosidade e umidade das amostras de solo, cal e escória de ferro-liga de manganês ... 388

Tabela 6.2: Perda por calcinação das amostras de solo, cal, escória de ferro-liga de manganês e finos de pedra sabão ... 433

Tabela 6.3: Índices de Atterberg do solo ... 433

Tabela 6.4 : Exigências químicas para classificação de materiais pozolânicos ... 444

Tabela 6.5: Composição química das amostras de solo, cal (CALFIX) e escória de ferro-ligas de manganês ... 466

Tabela 6.6: Resistência à compressão simples dos corpos-de-prova solo-cal e solo-cal-resíduo no período de 28 e 60 dias de cura... 522

Tabela 6.7 Absorção de água pelos corpos-de-prova solo-cal e solo-cal-resíduos nos períodos de 28 e 60 dias ... 544

Tabela 6.8: Teor dos elementos analisados na lixívia (conforme ABNT NBR 10005/94) e concentração – limite máximo no extrato obtido no ensaio de lixiviação de acordo com ABNT NBR 10004:2004 para classificação de resíduos sólidos ... 566

viii

LISTA DE FIGURAS

Figura 4.1: Estrutura cristalográfica do talco ... 13

Figura 5.1: Fluxograma da metodologia do trabalho ... 22

Figura 5.2: Localização geográfica do local de coleta das amostras em Cachoeira do Campo ... 23

Figura 5.3 Fotos da escória de ferro-ligas de manganês após britagem ... 23

Figura 5.4: Fotos dos resíduos finos de pedra-sabão ... 24

Figura 5.5: Fotos da cal ... 25

Figura 5.6: Confecção dos corpos-de-prova ... 30

Figura 5.7: Curva de compactação dos traços solo-cal e solo-cal-resíduo ... 31

Figura 5.8: Fluxograma da confecção dos corpos-de-prova solo-cal e solo-cal-resíduo 33 Figura 5.9: Rompimento de corpo-de-prova na máquina de ensaio de compressão TIME GROUP ... 34

Figura 5.10: Capeamento do corpo-de-prova ... 35

Figura 5.11: Recipiente com água utilizada para o ensaio de absorção ... 36

Figura 6.1 – Distribuição granulométrica da amostra de solo ... 39

Figura 6.2 – Distribuição granulométrica da amostra escória de ferro-ligas de Mn ... 39

Figura 6.3 – Distribuição granulométrica da amostra de pedra-sabão ... 40

Figura 6.4 – Distribuição granulométrica da fração abaixo de 38 μm da amostra de solo ... 41

Figura 6.5 –Distribuição granulométrica da fração abaixo de 38 μm da amostra de escória de ferro-ligas de Mn ... 41

Figura 6.6 –Distribuição granulométrica da fração abaixo de 38 μm da amostra de finos de pedra sabão ... 42

Figura 6.7 – Difratograma de raios X do solo ... 48

Figura 6.8 – Difratograma de raios X da cal ... 49

Figura 6.9 – Difratograma de raios X da escória de ferro-ligas de manganês ... 50

x

RESUMO

No Brasil existem vários problemas ambientais em relação a grande geração de resíduos pela indústria minero-metalúrgica. Como exemplo podem ser citados os processos de extração e beneficiamento de rochas ornamentais, escória geradas na siderurgia. Logo, o desenvolvimento de novas técnicas de reciclagem e reutilização de resíduos do setor, seria de grande utilidade para minimização dos impactos gerados por essas atividades. O presente trabalho pesquisou a incorporação de escória da fabricação de ferro-ligas de manganês e de finos da produção de artesanatos de pedra-sabão (esteatito) em tijolos solo-cal, substituindo parte do aglomerante, uma vez que os resíduos utilizados possuem características pozolânicas. Em uma primeira fase, os resíduos utilizados foram submetidos a uma caracterização física-mineralógica por meio dos seguintes ensaios: granulometria por peneiramento a úmido, difração de raios X, análise química, perda por calcinação, limite de Atterberg, densidade e determinação da área superficial. Posteriormente, foram confeccionados corpos de prova, utilizando traço 1:10 em proporção de 25, 50 e 75% em substituição a cal, para os períodos de cura de 28 e 60 dias. Finalmente, foi efetuada avaliação dos corpos de prova de solo-cal-resíduo corresponde aos ensaios de resistência à compressão simples com 28 e 60 dias de cura,

ensaio de absorção d’água com 28 e 60 dias de cura e ensaio para classificação de

resíduos sólidos para os corpos-de-prova solo-cal-resíduos que apresentaram melhores resultados nos ensaios anteriores. Os resultados obtidos mostraram que os corpos de prova solo-cal com 25% de incorporação de finos de pedra sabão com tempo de cura de 28 e 60 dias e o corpo de prova com 25% de incorporação de escória de ferro-ligas de manganês com tempo de cura de 60 dias apresentaram valores (2,10 MPa, 2,20 MPa e 2,10 MPa, respectivamente) acima da norma (≥ 2,0 MPa), tornando-os viáveis para a sua utilização como tijolos solo-cal. Tais corpos-de-prova que apresentaram resultados favoráveis foram classificados, de acordo com a norma de classificação de resíduos, como: Resíduos Classe II A – Não inertes.

xi

ABSTRACT

There are, in Brazil, many environmental problems related to the big amount of waste generated by mining and metallurgical industry. As an example may be cited the processes of extraction and processing of ornamental stone, slag generated in the steel industry. Therefore, the development of new techniques of recycling and reusing of this sector´s waste, would be of great use in order to minimize the impacts generated by these activities. This study investigated the incorporation of slag from the manufacture of iron-manganese alloy and the powder from the production of Crafts soapstone (steatite), in clay-lime brick, replacing part of the binder since the waste materials have pozzolanic characteristics. In a first phase, the wastes were subjected to a physical-mineralogical characterization by the following tests: particle size by wet sieving, X-ray diffraction, chemical analysis, loss on ignition, Atterberg limits, density and superficial area determination .Subsequently, specimens were fabricated using trace ratio of 1:10 in a proportion of 25, 50 and 75%, in substitution of lime, to the curing periods of 28 and 60 days. Finally, was made an assessment of the clay-lime-residue specimens correspondent to tests of simple compressive strength at 28 and 60 days of curing, water absorption test with 28 and 60 days of curing and testing for waste classification of solid wastes for the specimens of clay-lime-waste that showed better results in previous trials. The results showed that the clay-lime samples with 25% incorporation of fine soapstone with curing time of 28 and 60 days and the specimen with 25% incorporation of slag iron-manganese alloys with time curing 60 days showed values (2.10 MPa, 2.20 MPa

and 2.10 MPa, respectively) above the norm (≥ 2.0 MPa), making it viable for use as

clay-lime bricks. Those samples that showed favorable results were classified, according to the classification of waste norm, as Waste Class II A- non inerts.

1

1 – INTRODUÇÃO

O aproveitamento dos resíduos através de estudos capazes de detectar suas potencialidades e viabilizar sua seleção preliminar é encarado hoje como atividade complementar, que pode contribuir para diversificação dos produtos, além de resultar em novas matérias-primas para uma série de setores industriais (Menezes et al. 2002). A construção civil apresenta-se como um setor bastante apto a utilização de técnicas de aproveitamento de resíduos. Além de benefícios ambientais, o reaproveitamento de resíduos na construção civil pode gerar recursos financeiros, melhorar características de alguns materiais e pode diminuir o custo da construção, fator importante, quando se avalia o déficit habitacional existente no Brasil (Nascimento, 2007).

Processos de beneficiamento de rochas ornamentais geram grandes quantidades de resíduos finos como é o caso do quartzito de São Tomé das Letras e de Ouro Preto –

MG. Na região de Ouro Preto encontram-se grandes depósitos de esteatito (pedra sabão), cujo talco é o principal constituinte mineralógico (proporção maior que 35%) (Pinheiro, 1973). Nessa região existem várias oficinas de artesanatos de pedra sabão, que utilizam as rochas de pior qualidade.

A escória é o subproduto de maior volume gerado nas usinas siderúrgicas. Parte desse subproduto retorna ao processo siderúrgico, mas grande fração ainda é armazenada. A escória vem apresentando potencial de aplicação como matéria prima na construção civil.

O tijolo solo-cal é um material de construção composto de solo, cal e água. Possui diversas vantagens como a simplicidade de produção, que pode ser feita utilizando-se equipamentos de baixo custo, não necessita mão-de-obra especializada e por apresentar resistência à compressão, semelhante a do tijolo convencional. Além disso, esse tipo de tijolo não passa pelo processo de cozimento dos tijolos convencionais, o que também evitam impactos ambientais causados por esse processo de fabricação (Figueiredo, 2011).

2

2 – RELEVÂNCIA E JUSTIFICATIVA

Os resíduos do setor mínero-metalúrgico representam porcentagens não desprezíveis das rejeições de processos produtivos industriais.

A redução no volume de resíduos produzidos nas indústrias do Brasil e no mundo vem se tornando uma exigência constante em todos os processos de produção. Fatores como a falta de espaço físico para a disposição destes resíduos, a contaminação ambiental causada por eles, além da necessidade de preservação dos recursos naturais não renováveis, tornam a reciclagem e a reutilização de resíduos uma alternativa bastante atraente.

Na região de Bandeiras localizada em Santa Rita de Ouro Preto, distrito do município de Ouro Preto-MG, são geradas cerca de 28.000 t/ano de resíduos da pedra-sabão, enquanto que, na Usina Rancharia/VALE, no ano de 2010 foram geradas cerca de 99.200 t/ano de escórias de ferro-ligas de manganês.

3

3 – OBJETIVO

3.1 - Objetivo Geral

Utilizar a escória gerada no processo de produção de ferro-ligas de manganês e resíduos (finos) de pedra sabão, oriundos da fabricação de artesanatos em pedra sabão como material pozolânico para confecção de tijolos solo-cal.

3.2 - Objetivos Específicos

Caracterizar a escória gerada no processo de fabricação de ferro-ligas de manganês da Usina Rancharia/VALE.

Caracterizar o solo proveniente do Morro do Caxambu localizada em Cachoeira do Campo – MG.

4

4 – REVISÃO BIBLIOGRÁFICA

4.1 – Mistura Solo-Cal

Segundo Nogami e Villibor (1995), solo é um material natural e não consolidado, ou seja, constituído de grãos separáveis por processos mecânicos e hidráulicos relativamente suaves e que pode ser escavado com equipamentos comuns de terraplenagem.

Guimarães (2002) conceitua solo como um corpo natural, tridimensional, formado de horizontes (camadas paralelas à superfície) e constituído de elementos minerais e/ou orgânico, em geral, com água e/ou ar preenchendo seus poros. Situa-se normalmente entre a camada superficial da crosta, onde floresce a vegetação, e a camada de alteração que recobre as rochas.

Guimarães (2002) afirma que à maioria dos terrenos originados de rochas calcárias,

falta a camada de alteração, e o “solo” encontam-se diretamente sobre a rocha fresca.

Assim, todo o “solo” argiloso utilizado em mistura solo/cal deve proceder dessa camada de alteração. Solos pobres em minerais, finos, argilosos em condições normais não reagem com a cal.

A cal é um aglomerante que resulta da calcinação de rochas carbonatadas constituídas por carbonato de cálcio e/ou carbonato de cálcio-magnésio. Esse aglomerante tem sido utilizada pela humanidade desde as mais antigas civilizações, tendo participado nas grandes obras que marcaram os períodos históricos, principalmente como ligante dos materiais de construção de suntuosos monumentos. Os romanos, os egípcios e os chineses a usaram nas mais variadas aplicações (Andrade, 1991).

Guimarães (2002) afirma que o resultado da calcinação dos calcários e de cálcio-magnésio são os óxidos de cálcio (CaO) e cálcio-cálcio-magnésio (CaO – MgO), denominados genericamente de cal virgem ou cal viva.

5 CaCO3(s) + calor ↔ CaO(s) + CO2(g) 1.207,0 kJ/mol (4.1)

CaO(s) + H2O(l)→ Ca(OH)2(aq) + calor 986 kJ/mol (4.2)

Lovato (2004) afirma que a cal cálcica é o produto obtido pela reação de hidratação, mostrada acima, na equação 4.2. A partir da calcinação do calcário dolomítico, obtém-se a cal dolomítica, que é uma mistura de óxido de cálcio e óxido de magnésio (CaO + MgO). Obtendo os seguintes tipos de cal:

CaO → cal cálcica virgem

CaO . MgO → cal dolomítica virgem

Ca(OH)2→ cal cálcica hidratada

Ca(OH)2. MgO → cal dolomítica mono-hidratada

Ca(OH)2 . MgO(OH)2→ cal dolomítica bi-hidratada

Na tabela 4.1 são apresentadas as composições químicas dos tipos de cal comercializadas no mercado brasileiro (Guimarães, 2002).

6 Tabela 4.1: Composição média dos tipos de cal comercializados no Brasil

TIPO DE CAL CaO (%) MgO (%) Insolúvel no HCl (%)

Fe2O3 +

Al2O3

(%)

Perda ao fogo

(%)

CO2

(%) SO(%) 3

CaO + MgO Base de Não-Volátil MgO Não Hidratado CAL VIRGEM

CÁLCICA 90 -98 0,1 - 0,8 0,5 -3,5 0,2-1,0 0,5 - 5,0 0,2- 3,8 0,1 - 0,6 96,0 -98,5 -

CAL HIDRATADA

CÁLCICA 70 -74 0,1 - 0,4 0,5 -2,5 0,2- 0,8 23- 27 1,5 -3,5 0,1 -0,0 96,0- 98,5 0,5 -1,8

CAL HIDRATADA DOLOMÍTICA

OU MAGNESIANA

39- 61 15- 30 0,5 -18,2 0,2 -1,5 19- 27 3,0 -6,0 0,02-0,2 76 - 99 5- 25

CAL VIRGEM DOLOMÍTICA

OU MAGNESIANA

51- 61 30 -37 0,5- 4,5 0,2 -1,0 0,5- 4,8 0,5- 4,5 0,05- 0, 1 76 - 99 -

Fonte: Guimarães (2002)

Conforme Milani (2005), a estabilização do solo consiste em modificar as características do sistema solo-água-ar com a finalidade de se obter propriedades necessárias a uma aplicação particular. Pode-se citar a cal como agente estabilizador, como, também, o cimento, os aditivos químicos e as fibras vegetais. Na cal, as partículas finas que ocupam vazios entre as partículas grossas funcionam como agentes estabilizadores.

Para Ferreira e Freire (2005), o tipo de aditivo químico, a distribuição do solo e as condições de cura são fatores que influenciam na estabilização. A avaliação do grau de estabilização em presença ou não de aditivos, é feita por meio de testes físico-mecânicos relacionados à resistência a compressão simples e durabilidade de tijolos de terra cua.

7 A estabilização do solo com a cal ocorre em devido a hidratação da mesma, alterando o pH do solo e provocando a floculação das argilas em virtude de troca iônica. Em imediato, o material sofre redução da expansão e da retração e melhora sua plasticidade. Com o tempo, o ataque da argila, pela cal, produz reações pozolânicas (reação do silício e alumínio com a cal) e fenômenos de carbonatação. Obtendo, dessa forma, melhores características geo-mecânicas ao agregado (Guimarães, 1995).

Ferreira et al. (2005) adicionaram cal e silicato de sódio em um solo argiloso com objetivo de melhorar suas características mecânicas e o seu comportamento sob ação da água. Os teores de cal foram de 0%, 6% e 10%. A dosagem de silicato de sódio foi de 4%. Foram moldados corpos-de-prova cilíndricos, sendo os mesmos, curados em câmera úmida por 7, 28 e 56 dias e após cada período de cura os corpos-de-prova foram submetidos a ensaio de compressão simples. O ensaio de absorção de água foi realizado após sete dias de cura. Foram obtidos resultados de resistência mecânica, atingindo o mínimo de resistência de compressão simples (2,35 MPa) exigido pela norma de solo-cimento (NBR 8491) somente com 56 dias de cura, tratados com de 10 % de cal associada à dosagem de 4% de silicato de sódio. Em termos de capacidade de absorção total de água, nenhuma amostra atingiu os valores recomendado pela norma solo-cimento (NBR 8491) que estabelece, como máximo, o valor médio de 20% e nenhum valor superior a 22 %.

Guimarães (1985) menciona que em pesquisas realizadas, na Dinamarca, efetuadas na década de setenta com misturas da cal hidratada com solos lateríticos africanos, moldados em prensas hidráulicas, sob pressões da ordem de 30 MPa, e curadas em ambiente úmido, foram obtidos resultados em valores de resistências à compressão de 15 a 40 MPa, densidade de 1,9 a 2,1 g/cm3, absorção de água de 2,5 a 7,5 g/(dm2 .

minuto) e resistência a tração de 0,02 a 0,06%, considerados favoráveis valores superiores àquelas do tijolo comum ou de olaria e custos inferiores em relação ao tijolo de argila.

8 resíduo aos tijolos solo-cal em teores superiores a 50% reduz sua durabilidade. Somente os corpos-de-prova solo-cal incorporados com 25% de resíduos de demolição apresentaram valores inéditos de resistência à compressão simples (RCS) da ordem de 5,5 MPa, valores superiores aos da referência solo-cal que apresentou resultado médio de 4,5 MPa.

Milani (2005) efetuou estudo comparativo de misturas solo-cal e solo-cimento, com um solo argiloso e outro arenoso com adição de casca de arroz. Os tijolos solo-aglomerante-casca de arroz foram submetidos aos ensaios de resistência à compressão simples (RCS) aos 7, 28 e 60 dias, de absorção d’água e de ultrassom, visando detectar possíveis defeitos na estrutura física dos corpos-de-prova. Os resultados usando o solo arenoso 12 % de combinações de cimento-casca de arroz apresentaram-se promissores como material para construções, pois o valor mínimo de RCS de 1,5 MPa foi obtido e

absorção d’água de 13,81%. Segundo a pesquisadora, os resultados de velocidade da onda ultrassônica foram mascarados devido à modificações ocorridas nas condições físicas do material, favorecidas pela presença da casca de arroz e pela a ocorrência de variações de umidade, sendo assim, não foi encontrada nenhuma correlação positiva entre a velocidade de propagação da onda ultrassônica e a resistência à compressão simples.

Silva e Akasaki (2004) utilizaram combinações da mistura de solo-cal com casca de arroz, pó de serragem e bagaço de cana, com objetivo de se conhecer os teores máximos, desses resíduos a serem adicionados sem comprometer a qualidade mecânica dos tijolos. A utilização desses recursos se deve a técnicas construtivas com pouco investimento financeiro, juntamente com o aproveitamento de materiais residuais sólidos resultantes das agroindústrias e madeireiras. A casca de arroz, o pó de serragem e o bagaço de cana-de-açúcar passaram por um tratamento de lavagem em água quente durante 30 minutospara minimizar o efeito de decomposição das fibras em meio à cal. Nesse estudo, utilizou-se teor de 10% de cal nas composições das misturas de solo-cal-bagaço de cana de açúcar, solo-cal-pó de serragem e solo-cal-casca de arroz. Foram, posteriormente, realizados ensaios de compactação, resistência à compressão simples (RCS) e absorção d’água. Os resultados encontrados mostraram que as adições dos resíduos nos tijolos solo-cal afetaram negativamente suas propriedades mecânicas,

9 benefício, destacou-se como o tijolo solo-cal-resíduo que apresentou a menor perda de resistência, (atingindo o valor de 1,5 MPa para RCS) e provável estabilização ao longo de 90 dias.

Os tijolos solo-cal dentre outras vantagens, possibilitam a redução do uso de argamassa de assentamento e revestimentos devido à qualidade e ao aspecto final das peças, que são notadamente superiores. Este tipo de tijolo apresenta maior regularidade dimensional e planicidade de suas faces quando comparado aos tijolos convencionais e, por essa razão, podem ser utilizados em alvenaria aparente, necessitando apenas de uma cobertura impermeabilizante como acabamento. Outra vantagem apresentada, e o fato de que os tijolos de argila queimada, quando quebram não podem ser reaproveitados, pois, isso ocorre, segundo Marino e Boschi (1998) isso ocorre devido ao rearranjo das fases presentes na microestrutura, às reações ocorridas nos produtos cerâmicos durante a queima modificam as estruturas cristalinas naturais formando novas estruturas cristalinas, sendo elas responsáveis pelo desempenho mecânico. Ao passo que os tijolos solo-cal (ecológicos) podem ser moídos e prensados novamente, evitando desperdício (Ferraz, 2004).

Muntohar (2011) em estudos comparativos entre tijolos crus à base de argila, utilizando argila/cal/cinza de casca de arroz (tipo 1) e argila/areia (tipo 2) observou que as resistências à tração na flexão com 28 dias de cura à temperatura ambiente foi de 15,5 e 16,1 MPa, respectivamente para os tijolos de tipo 1 e 2. Para os ensaios de resistência à tração na flexão após a submersão em água os resultados encontrados para tijolo tipo 1 foi de 20,7 MPa e para tijolo 2 foi de 18,6 MPa. Esses resultados mostraram-se promissores para a utilização de cal e cinza de casca de arroz para a confecção de tijolo cru à base de argila com submersão em água e cura a temperatura ambiente.

10 de 14,5 Mpa, densidade de 0,88cm3, 66% de absorção d’água e condutividade térmica de 0,165W/mK.

Figueiredo (2011) relata que no Brasil as pesquisas começam a ser desenvolvidas dando ênfase à utilização da cal como alternativa no tijolo solo-cal. Essas pesquisas são de fundamental importância devido ao desenvolvimento de produtos ecológicos. Podendo proporcionar um avanço na construção de habitações de interesse social. Que aliado ao déficit habitacional existente, a facilidade em se encontrar solos propícios para a confecção de tijolos solo-cal no Brasil, torna o emprego desse material de construção bastante promissor.

4.2 – Atividade Pozolânica

Segundo Castro (2008) o termo pozolana é derivado do nome da vila italiana Pozzuoli, que se encontra nas proximidades do Monte Vesúvio. Durante o Império Romano, cinzas vulcânicas dessa área eram misturadas com água e cal para confeccionar argamassa cimentante.

De acordo com a Associação Brasileira de Norma Técnica (ABNT), a Norma Brasileira Regulamentadora (NBR) 12653/92 conceitua pozolana como sendo um material silicoso ou sílico-aluminoso que, por si só, não possui poder aglomerante hidráulico, mas que, em forma finamente dividida e na presença de umidade, reage quimicamente com hidróxidos, em temperatura ambiente, para formar compostos que possuem poder aglomerante.

Figueiredo (2011) define pozolanas como um material a base de silício e de alumínio que reagem com a cal e forma sólidos não porosos, quando misturados com água em proporções corretas. Essas reações são chamadas de reações pozolânicas, as quais ocorrem quando a cal e materiais pozolânicos se combinam para formar a ligação permanente, covalente, que define uma estrutura sólida.

11 forma, o cimento Portland-pozolana ou uma substituição parcial do cimento Portland pela pozolana é bastante utilizado.

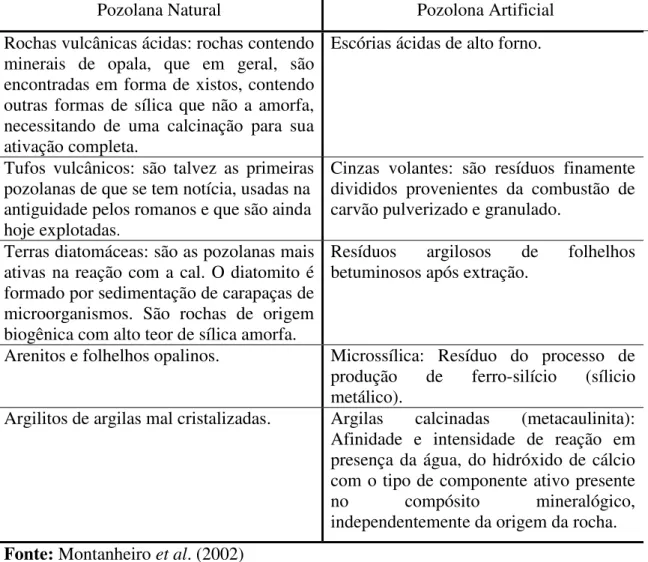

Os materiais pozolânicos podem ser classificados em dois grupos: naturais e artificiais. Na tabela 4.2 é apresentada a classificação dos materiais pozolânicos.

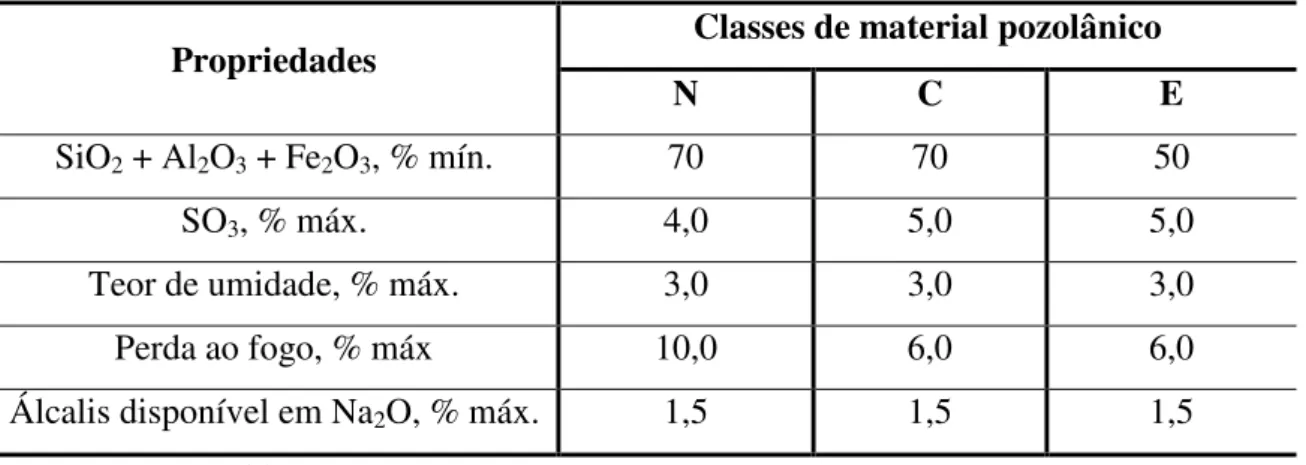

A norma NBR 12653/92 classifica os materiais pozolânicos, quanto a suas características, em classes N, C e E. A classe N é composta por pozolanas naturais e

artificiais como certos materiais vulcânicos de caráter petrógrafico ácido, “cherts”,

terras diatomáceas e argilas calcinadas. A classe C constitui-se de cinza volante produzida pela queima de carvão mineral em usinas termoelétricas. E a classe E é composta por qualquer pozolana cujos requisitos diferem das classes anteriores.

Tabela 4.2: Classificação dos materiais pozolânicos quanto à sua origem.

Pozolana Natural Pozolona Artificial

Rochas vulcânicas ácidas: rochas contendo minerais de opala, que em geral, são encontradas em forma de xistos, contendo outras formas de sílica que não a amorfa, necessitando de uma calcinação para sua ativação completa.

Escórias ácidas de alto forno.

Tufos vulcânicos: são talvez as primeiras pozolanas de que se tem notícia, usadas na antiguidade pelos romanos e que são ainda hoje explotadas.

Cinzas volantes: são resíduos finamente divididos provenientes da combustão de carvão pulverizado e granulado.

Terras diatomáceas: são as pozolanas mais ativas na reação com a cal. O diatomito é formado por sedimentação de carapaças de microorganismos. São rochas de origem biogênica com alto teor de sílica amorfa.

Resíduos argilosos de folhelhos betuminosos após extração.

Arenitos e folhelhos opalinos. Microssílica: Resíduo do processo de produção de ferro-silício (sílicio metálico).

Argilitos de argilas mal cristalizadas. Argilas calcinadas (metacaulinita): Afinidade e intensidade de reação em presença da água, do hidróxido de cálcio com o tipo de componente ativo presente no compósito mineralógico, independentemente da origem da rocha.

12 Conforme a norma NBR 12653/92 as classes de materiais pozolânicos devem estar em conformidade com as exigências químicas e físicas de acordo com as tabelas 4.3 e 4.4.

Tabela 4.3: Classificação de materiais pozolâmicos quanto à composição química

Propriedades Classes de material pozolânico

N C E

SiO2 + Al2O3 + Fe2O3, % mín. 70 70 50

SO3, % máx. 4,0 5,0 5,0

Teor de umidade, % máx. 3,0 3,0 3,0

Perda ao fogo, % máx 10,0 6,0 6,0

Álcalis disponível em Na2O, % máx. 1,5 1,5 1,5

Fonte: NBR 12653/92.

Tabela 4.4: Classificação de materiais pozolâmicos quanto às propriedades físicas

Propriedades Classes de material pozolânico

N C E

Material retido na peneira 45 µm, %

máx. 34 34 34

Índice de atividade pozolânica: - com cimento aos 28 dias, em

relação ao controle, % mín.

75 75 75

- com cal aos 7 dias, em MPa. 6,0 6,0 6,0

- água requerida, % máx. 115 110 110

Fonte: NBR 12653/92.

4.3 – Finos da Fabricação de Artesanatos de Pedra-Sabão

No Brasil denomina-se pedra-sabão duas rochas metamórficas distintas entre si, quimicamente e mineralogicamente: o agalmatolito e o esteatito. O agalmatolito é uma rocha constituída por cerca de 90% de silicato de alumínio hidratado – a pirofilita, enquanto o esteatito é constituído essencialmente por talco (Mg3Si4O10(OH)2) (Bezerra,

13 O esteatito é uma rocha metamórfica compacta, plástica, de baixa dureza (dureza 1 na Escala de Mohs) e fina granulação e facilmente riscada pela unha, encontrada nas tonalidades de cinza, cinza-azulado, cinza-esverdeado e, quando iniciado seu processo de intemperização, nas tonalidades creme ou creme-avermelhado. O mineral talco, principal constituinte do esteatito, é um filossilicato de magnésio hidratado, de fórmula 3(MgO).4(SiO2).H2O. (Pinheiro, 1973). Quando puro, tem formação placoide ou

lamelar, podendo também ser fibroso ou granular (Torres, 2007).

As rochas que contém talco possuem também minerais acessórios, como dolomita, magnesita, calcita tremolita, clorita, serpentinita, anfibólios, piroxênios, hematitalimonita e pirita. Para melhor definição, deve ser considerado esteatito o tipo de pedra sabão que contenha, no máximo, 1,5% de CaO, 1,5% de FeO + Fe2O3 e 4% de

Al2O3. Seu ponto de fusão é em torno de 1320 °C, oscilando com o teor de impureza

(Pinheiro, 1973).

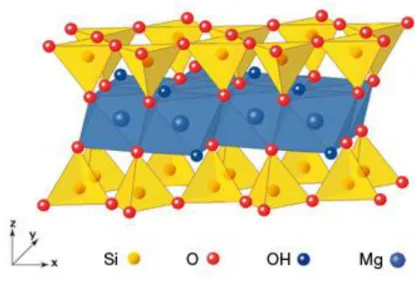

O talco é um mineral silicatado que consiste de estruturas octaédricas de hidróxido de magnésio situadas entre camadas tetraédricas de silício-oxigênio. Estas camadas são mantidas unidas por forças de atração do tipo van der Walls. Como resultado, o talco é um mineral anisotrópico e suas partículas exibem diferentes extremidades e planos basais (Rodrigues, 2010). Na figura 4.1 é mostrada a estrutura do talco.

14

Para Pinheiro (1973), a palavra talco provém do termo “talk” da língua árabe. Além de

designar um mineral do grupo dos silicatos, ela denomina um conjunto de materiais e rochas, que têm propriedades semelhantes e destinações industriais comuns.

O talco possui vários usos industriais, sendo empregado principalmente na indústria cerâmica, têxtil, farmacêutica e de inseticidas, cosméticos, sabões, tintas, borrachas, papéis e refratários (Bezerra, 2002).

A utilização de pedra sabão (esteatito) em Ouro Preto ocorre desde o séc. XVIII quando passou a ser empregada na ornamentação das igrejas barrocas, na canalização de água e esgotos, pias e chafariz e também na produção artesanal de utensílios domésticos (Bezerra, 2002). O processo de extração da rocha nas regiões de Ouro Preto e Mariana, em sua grande maioria, se dão em pequenas pedreiras de maneira rudimentar, utilizando-se pás e picaretas. Existem ocorrências de minerações que utilizam fios diamantados para corte e teares de cabo de aço para a extração de blocos de esteatito, destinados ao mercado externo (Proti, 2010).

A produção dos objetos em pedra sabão é efetuada em oficinas e em pequenos galpões

montados pelos próprios artesãos nos “quintais” de suas residências. Também é

considerável o número de oficinas fora de áreas das casas dos artesãos (Almeida, 2006). Etapas como o torneamento e acabamento de peças artesanais em pedra sabão são grandes geradoras de resíduos finos nestas oficinas.

Rodrigues (2010) efetuou estudos de purificação do talco presente em amostra de finos da pedra sabão da região de Bandeiras em Santa Rita de Ouro Preto, utilizando técnicas como a separação magnética de alta intensidade, mesa vibratória, flotação e alvejamento químico. Dentre os métodos de purificação citados, o processo de flotação, utilizando querosene (coletor), metassilicato de sódio (depressor) e MIBC (espumante) e posterior alvejamento com HCL apresentaram os melhores resultados de alvura: 71,81 % (flotação) e 86,05 % (flotação/lixiviação com HCl). Os produtos obtidos obtiveram teores de impurezas adequados para tintas, papel (carga), plástico (carga e reforço) e plástico antiaderente.

15 óxidos de ferro e piroxênio. O esteatito foi aplicado em variadas formulações de espumas flexíveis de poliuretano, substituindo parcialmente o reagente poliol, com objetivo de baratear os custos e melhorar as propriedades mecânicas do polímero. Verificou-se que compósitos esteatito/poliuretano flexível apresentaram um aumento no fator de conforto e na resistência à compressão das espumas em relação às espumas convencionais de poliuretano flexível, indicando um aumento do suporte de carga e aumento do conforto dos compósitos. A composição química e o comportamento térmico das espumas não foram significamente afetados pela adição de esteatito às formulações convencionais de poliuretano flexível.

Mielcarek et al. (2004) estudaram o polimorfismo do esteatito em relação às propriedades mecânicas e microestruturas de uma cerâmica esteatita com finalidade de uso em materiais de tratamento dentário. A formação de cristais de acordo com a temperatura de sinterização (1380°C) e sua transformação após resfriamento causa deterioração das cerâmicas de esteatito e a perda das propriedades mecânicas tornando o material não resistente, inviabilizando seu uso em materiais de tratamento dentário.

Torres (2007) realizou a caracterização física, química e mineralógica do esteatito (pedra sabão) refugado nas indústrias e oficinas das regiões dos municípios de Congonhas, Conselheiro Lafaiete, Mariana e Ouro Preto com o objetivo de reutilizá-lo. A análise granulométrica mostrou que o material é heterogêneo sendo classificado como grosseiro (acima de 230#) inviabilizando o seu uso sem prévia cominuição na indústria. Foram encontrados os elementos Fe, Ca, Cr e Al, originários de contaminações comuns neste tipo de rocha.

4.4 – Escória da Fabricação de Ferro-Ligas de Manganês

O ferro-liga manganês é produzido através de processos de redução em fornos elétricos. O líquido gerado no forno separa-se por diferença de densidade. O fluido mais denso é a liga, formada majoritariamente por manganês, ferro e carbono, o fluido menos denso é denominada escória, formada por diversos óxidos (Tangstad, 2006).

16 como fundentes. Existem dois tipos de escórias siderúrgicas: A escória de alto-forno e a escória de aciaria. A escória de alto-forno resulta da fusão redutora de minérios para produção do ferro gusa, já a escória de aciaria resulta da conversão do ferro gusa líquido e da sucata ferrosa, realizada em convertedores a oxigênios ou fornos elétricos (Souza, 2007).

Os princípios constituintes da escória de ferro da indústria siderúrgica são: silício (SiO2), óxido de alumínio (Al2O3), óxido de cálcio (CaO) e óxido de magnésio (MgO),

que apresentam 95 % da composição desse material. Elementos secundários como óxidos de manganês e ferro também fazem parte da composição (Leonardo, 2006).

Ferro-liga é a denominação genérica das ligas de ferro com outro metal ou metais, sendo que o teor do metal é maior do que o teor de ferro, alcançado pela fusão e redução de minérios que contém esses metais. A utilização dos ferro-ligas é direcionada para a indústria siderúrgica e tem como finalidade a incorporação de elementos de liga ao aço (Silveira et al., 1980).

O manganês é um dos grandes destaques da indústria de ferro-ligas mundial. Aproximadamente 90% de todo manganês produzido no mundo está na forma de ferro-ligas de manganês das quais pelo menos 98% são consumidas pela indústria do aço (Olsen, 2007).

O manganês, adicionado na forma de ferro-liga, é um importante elemento de liga do aço, contribuindo no refinamento da estrutura de grãos, aumentando a resistência mecânica e melhorando a temperabilidade e a ductilidade do aço. Em teores mais altos, o manganês, associado a teores mais elevados de enxofre, facilita a usinagem, melhorando o acabamento superficial dos aços (Chiaverini, 1990; Chaudhary et. al, 2001).

2-17 1,5% de carbono. Mas, Olsen (2006) cita a liga FeSiMn baixo carbono (0,05-0,5% de carbono) que, também, deve ser incorporada a esta lista.

O FeSiMn é empregado como um componente de liga, por exemplo na produção de aços para molas, ou com ação elástica. A liga de manganês FeMnAC é aplicada na desoxidação do aço. Os empregos das ligas FeMnMC e FeMnBC são, entre outros, na fabricação de chapas para estampagem profunda, que requerem baixos teores de carbono e fósforo, tubulações soldáveis para trabalho em baixas temperaturas, estabilizador da austenita nos aços inoxidáveis austeníticos, fabricação de eletrodos de soldas entre outros (Olsen et. al, 2007).

Lima e Zampieron (2009) utilizaram a escória de ferro-níquel como matéria prima para aplicação em pigmento cerâmico. Análises químicas mostraram que a amostra era composta majoritariamente pelos elementos de Si, Fe e O. Em uma primeira fase foram confeccionados corpos de prova que foram submetidos a temperaturas próximas à temperatura de sinterização (600 °C a 1000 °C). Posteriormente, foram efetuados estudos de caracterização dos mesmos, utilizando difração de raios X e microscopia eletrônica de varredura (MEV). A geometria não linear visualizado através MEV é responsável pela resistência mecânica dos corpos-de-prova devido à geometria não esférica, favorecendo a compactação das amostras. As fases de olivina (MgFeOSiO4)

submetidas a temperatura de até 600 °C é possível utilizá-la como pigmento cerâmico, a interação da hematita e magnetita com forsterita (Mg0,9Fe0,1)2 e pigeonita

(Mg1,08Fe0,92Si2O6), fases evidenciadas pela difração de raios-X, justifica a utilização

da escória de ferro níquel como pigmento cerâmico.

Della et al. (2005) trabalharam com o processo de recuperação metálica em escória de aciaria para a recuperação de metais (cromo, ferro e manganês), visando a aplicação dos óxidos dos mesmos na síntese do pigmento cerâmico “verde vitória” (pigmento a base de cálcio, cromo silício: Ca3Cr2Si3O12). O cromo e o silício a elevadas temperaturas

18 Salviano (2010) avaliou o uso da escória de aciaria para controle e diminuição da drenagem ácida de mina. O pesquisador avaliou o uso da escória de aciaria em pilha de estéril como meio de prevenção/abatimento da drenagem ácida. Foram feitas as caracterizações física, mineralógica e química nas amostras de escória e de estéril e os ensaios de lixiviação foram feitos em colunas de acrílico, PVC e uma micro-coluna de vidro. Os parâmetros avaliados no lixiviado foram: pH, Eh, condutividade elétrica, temperatura, sulfato, acidez e metais diversos. Encontrou-se pH de até 11,0 no lixiviado, o que demonstra uma aplicação eficaz da escória para sistemas de cobertura para neutralização da drenagem ácida

Intorne et al. (2006), estudaram o efeito da granulometria da escória de aciaria nas propriedades física e mecânica de uma cerâmica argilosa. Foram incorporadas escórias de aciaria nas granulometrias 0,841; 0,420; 0,177 e 0,074 mm. Os corpos-de-prova foram moldados com argila caulinítica adicionado com escória de aciaria proveniente do processo LD de refino de aço em 10% em massa. A confecção dos corpos-de-prova ocorreu por prensagem uniaxial a 20 MPa, para queima a 900 °C em forno de laboratório. Os resultados obtidos demonstraram que a variação granulométrica da escória não alterou as propriedades física e mecânica, devido ao caráter inerte do resíduo e a predominância dos defeitos microestruturais que uma cerâmica possui.

Reis et al. (2006) trabalharam com a incorporação de resíduos industriais (escória de alto-forno, resíduo sólido da indústria cerâmica de revestimento e vidro) em cerâmica vermelha. A adição dos resíduos tinha como objetivo a redução de temperatura de sinterização, obtendo uma melhor qualidade do produto final. Os resultados obtidos mostraram que dos resíduos estudados o vidro apresentou potencial para ser utilizado devido ao fato de apresentar quantidades significativas de óxidos fundente (Na2O e

K2O), possibilitando a redução da temperatura de sinterização.

19 teor de cal livre, ocasionando uma menor reação com a escória, diminuindo a perda de resistência e a redução da expansibilidade (dilatação) da escória possuindo assim, um grande potencial para utilização como lastro ferroviário.

Oliveira et al. (2011) estudaram o reaproveitamento da escória de ferro silício-manganês para fins de lastro ferroviário. Em uma primeira fase o material foi caracterizado e classificado como resíduo industrial (lixiviação e solubilização). Os resultados baseados nas normas NBR 10004/04, 10005/04 e 10006/04 (ABNT) mostraram que o resíduo originário da amostra de escória de ferro-ligas de manganês se classificou como Classe IIA (Não Perigoso – Não Inerte) devido ao fato de apresentar teor de alumínio (0,33 mg/L) na amostra solubilizada, que encontra-se acima do limite máximo permitido (0,2 mg/L). O resíduo não foi considerado corrosivo e reativo e recebeu o parecer positivo, sendo aprovada a viabilização da escória de ferro silício-manganês com lastro ferroviário nos quesitos ambientais.

Pedrosa (2010) verificou a viabilidade técnica e econômica da utilização da escória de aciaria em misturas asfálticas comparando com o mesmo tipo de mistura confeccionado com agregado gnáissico. Os estudos apontaram que as misturas asfálticas produzidas com agregado de escória de aciaria demonstraram maior estabilidade, menor resistência à deformação permanente e maior módulo de resiliência quando comparadas às misturas com agregado gnáissico. O uso do agregado de escória de aciaria com o cimento asfáltico de petróleo mais viscoso do tipo CAP 30/45, potencializa a estabilidade, minimiza o surgimento de deformação plástica por fluência (ondulação) ou por consolidação (afundamentos nas trilhas de roda).

Santos (2009) avaliou a utilização de escória silicatada (composta majoritariamente por CaO, MgO e SiO2) na correção da acidez do solo. Observou a mobilidade do solo com

adição de escória silicatada em comparação ao calcário dolomítico e verificou que a escória silicatada mostrou-se mais eficiente que o calcário dolomítico na elevação do pH e teor de Ca+2 e redução do teor de Al+3 no perfil do solo.

20 inferior ao da argamassa convencional que foi de 1,80 MPa, justificado pelo baixo poder aglomerante da escória.

Nascimento (2007) estudou o aproveitamento da escória de aciaria elétrica, gerados a partir da reciclagem do aço, para ser empregada como agregado para concreto de cimento Portland, em substituição total ou parcial dos materiais convencionais. Os resultados obtidos apontaram para a viabilidade da utilização deste resíduo como agregado devido ao fato de que os ensaios de compressão, de tração na flexão e do módulo de elasticidade não apresentaram diferença entre os ensaios mecânicos realizados com o concreto confeccionado com agregado convencional e o concreto confeccionado com escória. Os resultados dos ensaios mecânicos estão apresentados na tabela 4.5.

Bigélli (2005) avaliou a utilização da escória de chumbo em massa cerâmica vermelha, aplicaram-se composições para produção da cerâmica com 0 %, 5 %, 7,5 % e 10 % de escória. Os resultados mostraram que a densidade das amostras após compactação e após secagem aumentou 0,10 g/cm3. Após sinterização nas temperaturas variando entre 900°C a 1200 °C, a resistência à flexão em três pontos ficou entre 2,6 e 10,8 MPa, a

porosidade aparente atingiu 24,2% e a absorção d’água 11,1 %. Mas, após análise de

lixiviação (2800mg/L) e solubilização (178 mg/L) dos metais pesados, mostrou resultados acima da legislação vigente, caracterizando o resíduo como classe I - perigoso.

Tabela 4.5: Resultados dos ensaios mecânicos.

Traços

Resistência à Compressão

(MPa)

Resistência à tração na Flexão

(MPa)

Módulo de Elasticidade

(GPa) 28 dias 90 dias 28 dias 90 dias 28 dias 90 dias

TR REF 52,45 60,85 4,43 4,55 39,83 42,89

TR RSC 48,76 56,26 5,31 4,96 40,49 43,29

TN REF 43,42 46,05 3,83 4,57 34,88 35,54

TN ESC 39,85 44,50 5,07 4,45 31,90 36,06

TP REF 23,74 25,42 2,79 3,20 30,40 31,20

TP RSC 29,47 33,22 3,41 3,08 27,26 31,46

21 TR REF: Traço rico (1:3,5) do concreto de referência;

TR ESC: Traço rico (1:3,5) do concreto com escória;

TN REF: Traço normal (1:5,0) do concreto de referência; TN ESC: Traço normal (1:5,0) do concreto com escória;

TP REF: Traço pobre (1:6,5) do concreto de referência;

22

5 – MATERIAIS E MÉTODOS

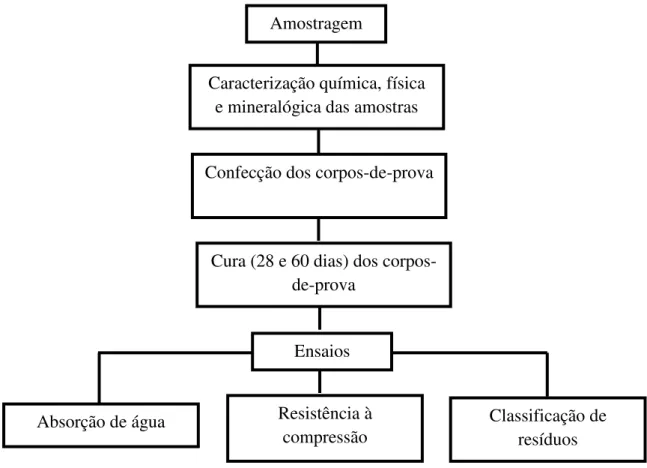

A metodologia aplicada neste trabalho visou à utilização da escória proveniente da fabricação de ferro-ligas de manganês (FeSiMn - escória de ferro-sílica-manganês 1620, ou seja, com teor de sílica variando entre 16 a 20%) e dos resíduos finos de pedra-sabão (esteatito) oriundos da fabricação de artesanatos para confecção de tijolos solo-cal após a caracterização física, química e mineralógica das amostras. Posteriormente, os corpos-de-prova foram submetidos a ensaios de absorção de água, classificação de resíduos e resistência à compressão simples. A figura 5.1 resume a metodologia deste trabalho.

Figura 5.1: Fluxograma da metodologia do trabalho

5.1 – Amostragem

5.1.1 – Solo

As amostras de solo foram coletadas no Morro do Caxambu que se situa a 5 km de Cachoeira do Campo-MG (figura 5.2). Foram coletados manualmente 110 kg de solo, utilizando picaretas.

Amostragem

Caracterização química, física e mineralógica das amostras

Confecção dos corpos-de-prova

Cura (28 e 60 dias) dos corpos-de-prova

Absorção de água

Ensaios

Resistência à compressão

23 Figura 5.2: Localização geográfica do local de coleta das amostras em Cachoeira do Campo (©2013 Google – Dados cartográficos) Lat.:-20° 24.517'; Long.:-43° 40.387'

5.1.2 – Escória de ferro-ligas de manganês

Utilizou-se amostra de escória de ferro-ligas de manganês (figura 5.3) proveniente da Usina Rancharia/VALE localizada em Ouro Preto-MG. A empresa disponibilizou 150 kg de escória para a execução deste trabalho.

24

5.1.3 – Finos de pedra sabão

Resíduos de finos de pedra sabão (figura 5.4) utilizados neste trabalho, cerca de 40 kg, foram provenientes de uma oficina de artesanato em pedra sabão da região de Bandeiras localizada em Santa Rita de Ouro Preto, distrito do município de Ouro Preto-MG, previamente caracterizado por Rodrigues (2010). Na tabela 5.1 está apresentada a composição química da referida amostra.

Figura 5.4: Fotos dos resíduos finos de pedra-sabão

Tabela 5.1: Composição química da amostra de finos de pedra-sabão

Teor

% ppm

Al2O3 MgO CaO Fe2O3 SiO2 As Cu Mn Pb

2,30 27,80 0,07 4,99 58,91 2,32 16,30 298 25,82

Fonte: Rodrigures (2010).

5.1.4 – Cal

25 Figura 5.5: Fotos da cal

5.2 – Caracterização das Amostras

A caracterização das amostras de solo, escória de ferro-ligas de manganês, finos de pedra sabão e a cal utilizadas no presente trabalho, constaram de: análise química, determinação de densidade, determinação de área superficial, análise granulométrica por peneiramento a úmido, perda por calcinação (PPC) e difração de raios X. A amostra de solo também foi submetida à determinação de limite de Atterberg.

5.2.1 – Análise química

As análises químicas das amostras globais de solo, escória de ferro-ligas de manganês e a cal foram realizadas no Laboratório de Geoquímica Ambiental DEGEO/UFOP por plasma de acoplamento indutivo (Spectro modelo Ciros/CCD). Determinaram-se os teores de: MnO, Al2O3, CaO, MgO, FeO para todas as amostras. A sílica (SiO2)

presente nas amostras foi calculada por diferença (100 - PPC e teores de elementos maiores).

O procedimento de ataque das amostras para análise química foi realizado conforme descrito abaixo:

i – Pesar 0,25g de cada amostra em frasco Savillex e adicionar separadamente, 1mL de HNO3 e 3mL de HCL, ambas na concentração de 10M, efetuando-se agitação manual

das amostras.

26 iii - Acrescentar, em seguida, 2mL de HF concentrado, deixando novamente os frascos abertos sobre a placa aquecedora para ocorrer nova secura.

iv - Adicionar 2mL de HF concentrado, deixando-os fechados por um período de 30 horas sobre a placa aquecedora a 110ºC.

v – Retirar os frascos da placa aquecedora para serem resfriados até a temperatura ambiente.

vi – Abrir os frascos e colocá-los novamente sobre a placa aquecedora até secarem.

vii - Após a secagem da amostra, faz-se a adição, em cada frasco, 2 mL de HNO3 a 10M

e levá-los a secura sobre a placa aquecedora a 110ºC, repetindo esta etapa de adição de HNO3 mais uma vez.

viii - Acrescentar 2 mL de HCL e deixar os frascos abertos novamente sobre a placa aquecedora para secarem.

ix - Retirar os frascos da placa e em seguida, adicionar 25 mL de HCL a 2M.

x - Fechar os frasco, recolocá-los sobre a placa aquecedora a 110ºC e mantê-los sob agitação por 2h.

xi - Deixar os frascos esfriarem fechados para em seguida serem pesados.

xii – Anotar a massa total (frasco + tampa + solução).

Cabe ressaltar aqui que o procedimento de ataque para a abertura foi igual para todas as amostras e após a finalização do procedimento o extrato solubilizado foi encaminhado para leitura no aparelho por plasma de acoplamento indutivo (Spectro modelo Ciros/CCD).

5.2.2 – Determinação de densidade

27 (hélio) da Quantachrome Corporation (modelo Ultrapycnometro 1200e version 4.00) do Laboratório de Propriedades Interfaciais do DEMIN/UFOP.

Os parâmetros utilizados nos ensaios de determinação de densidade foram: tamanho da célula (médio), temperatura de análise (±2 25°C), pressão (0,131 MPa), tempo de purga (4 min.), número de corridas (4). O valor obtido da densidade é a média de 3 corridas para desvio padrão entre valores medidos igual a 0,0050%.

5.2.3 – Determinação de área superficial

Para a determinação da área superficial específica das amostras de solo, escória de ferro-ligas de manganês, finos de pedra sabão e a cal (todas na fração granulométrica abaixo de 74 µm) usou-se o medidor de área superficial BET (Brunauer, Emmett e Teller) da Quantachrome Corporation (modelo Ultrapycnometro 1200e) do Laboratorio de Propriedades Interfaciais do DEMIN/UFOP.

Inicialmente, as amostras foram homogeneizadas e quarteadas e posteriormente foram submetidas à temperatura de 200 °C sob vácuo por 16 h em atmosfera de nitrogênio com fluxo de 30 mL.min-1 a 77,3 K.

5.2.4 – Análise granulométrica

A caracterização granulométrica do solo, escória de ferro-ligas de manganês e finos de pedra sabão foi realizada no Laboratório de Tratamento de Minérios (DEMIN/UFOP). Os materiais coletados foram passados em peneira de 4,8 mm de abertura nominal, o retido na peneira foi britado no britador de mandíbulas a fim de reduzir o seu tamanho para atingir o diâmetro menor que 4,8 mm. Em seguida, o solo e a escória de ferro-ligas de manganês foram homogeneizados e quarteados por quarteador tipo carrossel e finalmente em quarteador Jones. Os finos de pedra sabão foram homogeneizados através da técnica de pilha cônica e quarteada em quarteador Jones.

28 pedra sabão foi realizado peneiramento a úmido, usando a série Tyler a partir de 150 µm (100 #).

A distribuição granulométrica da fração passante em 38μm das amostras de solo, escória de ferro-ligas de manganês e finos de pedra-sabão foi determinada em um granulômetro a laser Cilas 1064 do Laboratório de Propriedades Interfaciais do DEMIN/UFOP. A fração passante em 38μm foi filtrada, secada e analisada no equipamento. Quando necessário foi utilizado uma solução de 0,1%(p/v) de hexametafosfato de sódio como dispersante.

5.2.6 – Perda por calcinação (PPC)

A perda por calcinação expressa em porcentagem é a medida da diferença entre o peso de uma amostra antes e depois de queimada a temperatura de 1000 °C. Está relacionada com a liberação de voláteis tais como CO2, H2O provenientes da decomposição de

carbonatatos e desidratação de hidróxidos.

As determinações de PPC das amostras foram realizadas no Laboratório de Geoquímica Ambiental DEGEO/UFOP, utilizando-se 1g de cada material (solo, escória de ferro-ligas de manganês e a cal) pesados separadamente em cadinho de porcelana para serem levados à mufla a 1000 ºC por 1h.

5.2.6 – Limites de Atterberg

29

5.2.7 – Difração de raios X (DRX)

Para identificar as fases cristalinas presentes nas amostras de solo, escória de ferro-ligas de manganês, finos de pedra sabão e a cal, foi utilizada difração de raios X (DRX). Foram analisadas as amostras na faixa granulométrica compreendida entre 325 µm e 400µm.

O difratômetro de raios X utilizado foi da marca PanAnalytical modelo Empyrean do Laboratório de Difratometria de Raios X do DEGEO/UFOP. Para obtenção dos difratogramas das diversas faixas granulométricas foi utilizado o método do pó total, empregando a radiação λKα do cobre (1,5405 Å) e ângulo de varredura variando de 2° a 72°.

5.3 – Confecção dos Corpos-de-Prova

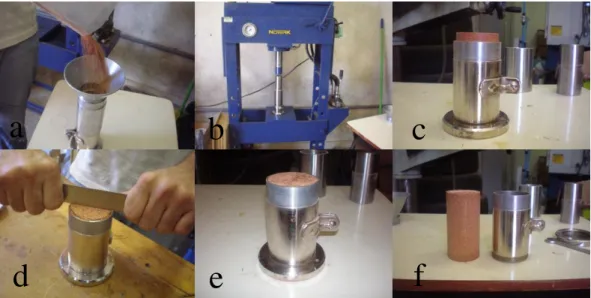

30 Legenda: (a) Adição da mistura ao molde (b) compactação do corpo-de-prova utilizando prensa hidráulica (c)

corpo-de-prova após prensagem (d) retirada do excesso de material do molde (e) corpo-de-prova após a retirada do excesso

(f) corpo-de-prova confeccionado na dimensão 5 por 10cm.

Figura 5.6: Confecção dos corpos-de-prova

O fator água/aglomerante foi estabelecido através ensaio de compactação Proctor normal, regido pela norma brasileira ABNT NBR 7182/86. Através deste ensaio foi obtida a correlação entre o teor de umidade e o peso específico seco do solo quando compactado à energia normal (03 camadas e 26 golpes). A compactação confere ao solo um aumento de massa específica e resistência ao cisalhamento e uma diminuição do índice de permeabilidade, vazios e compressibilidade. Se a quantidade de água utilizada na compactação do solo for maior ou menor que a umidade ótima, o solo não atingirá seu grau de compactação máxima. O ensaio de compactação Proctor normal foi realizado no Laboratório de Mecânica EM/UFOP.

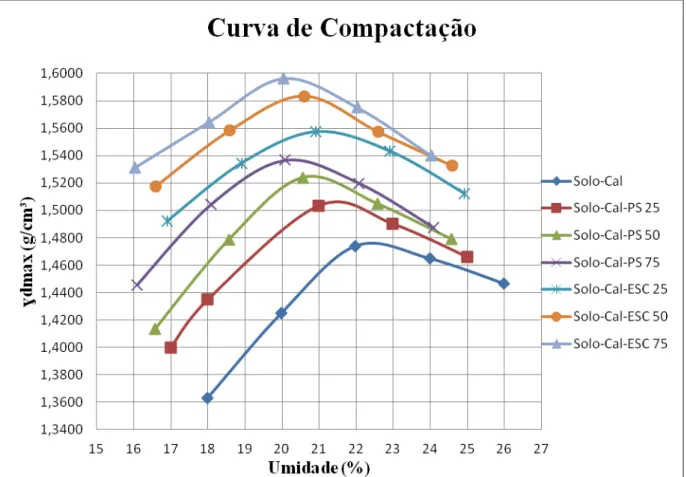

Conforme a curva de compactação (figura 5.7) dos traços solo-cal e solo-cal-resíduo a umidade ótima dos corpos-de-prova são aproximadamente: solo-cal 22%, solo-cal-PS25 21%, solo-cal-PS50 20,5%, solo-cal-PS75 20%, solo-cal-ESC25 21%, solo-cal-ESC50 20,5%, solo-cal-ESC75 20%.

a

b

c

31 Legenda: solo-cal: Corpo-de-prova referência; solo-cal-PS25:corpo-de-prova com substituição de 25% da cal por

pedra-sabão; solo-cal-PS50:corpo-de-prova com substituição de 50% da cal por pedra-sabão;solo-cal-PS75

:corpo-de-prova com substituição de 75% da cal por de pedra-sabão; solo-cal-ESC25:corpo-de-prova com substituição de 25%

da cal por escória de ferro-ligas de Mn; solo-cal-ESC50:corpo-de-prova com substituição de 25% da cal por escória

de ferro-ligas de Mn ; solo-cal-ESC75:corpo-de-prova com substituição de 25% da cal por escória de ferro-ligas de

Mn.

Figura 5.7: Curva de compactação dos traços solo-cal e solo-cal-resíduo

Nas tabelas 5.2 e 5.3 seguem os traços utilizados para a confecção dos corpos-de-prova solo-cal e solo-cal-resíduo bem como a umidade ótima de cada um.

Tabela 5.2: Traço dos corpos-de-prova de solo-cal

Solo (g) Cal (g) Água (mL) Umidade (%)

32 Tabela 5.3: Traço dos corpos-de-prova de solo-cal-escória de ferro-ligas de manganês e de solo-cal-finos de pedra-sabão

(%) Escória de ferro-ligas de Mn (g) Finos de pedra-sabão (g)

Solo (g) Cal (g) Água (mL) Umidade (%)

Tijolo solo-cal-Escória de ferro-ligas

de Mn

25 6,50

-

-

-260

19,50 60,06 21,0

50 13,00 13,00 58,63 20,5

75 19,50 6,50 57,34 20,0

Tijolo solo-cal-Finos de pedra-sabão 25 - - -6,50 260

19,50 60,06 21,0

50 13,00 13,00 58,63 20,5

75 19,50 6,50 57,34 20,0

Para os corpos-de prova solo-cal-resíduos são: 21, 20,5 e 20% de umidade para as composições contendo 25, 50 e 75% de resíduos, respectivamente, ou seja, com o aumento da quantidade de resíduos diminuiu-se a umidade ótima e consequentemente a quantidade de água utilizada.

Para a confecção dos corpos-de-prova foi utilizada prensa hidráulica Nowak, modelo PM 15 TON, com poder de compactação de até 15 t.

Segundo Guimarães (1985) a moldagem dos tijolos solo-cal em prensa manual, deve ser com efeito de compactação maior possível, desejável da ordem de 1,5 MPa no mínimo, entretanto, de acordo com a norma NBR 8491/84 (Tijolo maciço de solo-cimento) esse efeito de compactação deve ser da ordem de 2,0 MPa. Para a confecção dos corpos-de-prova foi utilizada 2,5 MPa.

33 Figura 5.8: Fluxograma da confecção dos corpos-de-prova solo-cal e solo-cal-resíduo

5.4 – Cura dos Corpos-de-Prova

A fim de promover a hidratação e consequentemente o ganho de resistência, os corpos-de-prova, após a confecção, foram submetidos à cura em câmara úmida saturada, da marca EQUILAM, modelo SS600UMe, com temperatura (23 ± 2 °C) e umidade relativa do ar (não inferior a 95%) controlada de acordo com a NBR 12024/92 (Moldagem e cura de corpos-de-prova cilíndricos). Os períodos de cura dos corpos-de-prova foram de 28 e 60 dias. A cura dos corpos-de-prova foi realizada no laboratório de Construção Civil EM/UFOP.

Solo passante em 4,8 mm

NBR 6457

Confecção dos corpos-de-prova solo-cal e solo-cal-resíduo

Adição de cal+escória+H2O

Adição de cal+H2O Adição de cal+finos de pedrasabão+H -2O

Prensagem

Corpos-de-prova solo -cal

Corpos-de-prova solo -cal-escória

34

5.5 – Ensaios para Avaliação dos Corpos-de-Prova Solo-Cal e Solo-Cal-Resíduo

5.5.1 – Ensaio de resistência à compressão

Com objetivo de avaliar a resistência dos corpos-de-prova após o período de cura, foi realizado o ensaio de compressão simples no Laboratório de Construção Civil EM/UFOP. Utilizou uma máquina de ensaio de compressão da marca TIME GROUP, modelo YAW – 2000D (figura 5.9). A velocidade de aplicação de carga nos corpos-de-prova é de 500N/s (5 MPa) estabelecida pela a NBR 8492/92 (Tijolo maciço de solo-cimento – Determinação da resistência à compressão e da absorção de água).

Figura 5.9: Rompimento de corpo-de-prova na máquina de ensaio de compressão TIME GROUP

35 Figura 5.10: Capeamento do corpo-de-prova

5.5.2 – Ensaio de absorção de água

De acordo com a NBR 8492/92 (Tijolo maciço de solo-cimento – Determinação da resistência à compressão e da absorção de água), o ensaio de absorção de água consiste em secar 3 unidades de corpos-de-prova de cada mistura em estufa, em temperatura entre 105 e 110°C por 24h (M1) e em seguida, imergir os corpos-de-prova em um

tanque com água a temperatura ambiente por 24h (figura 5.11). Após retirá-los da água, os corpos-de-prova foram enxugados superficialmente, pesados novamente, anotando-se suas massas saturadas (M2). Os valores individuais de absorção de água, expresso em

porcentagem, é apresentada na equação 5.1.

A = M2 – M1 x 100 (5.1)

M1

Onde:

M1 = Massa do corpo-de-prova seco em estufa

M2 = Massa do corpo-de-prova saturado

A = Absorção de água, em porcentagem

36 Figura 5.11: Recipiente com água utilizado para o ensaio de absorção

5.5.3 – Ensaio de classificação de resíduos

A NBR 10.004/04 (Resíduos sólidos – Classificação) dispõe sobre a classificação dos resíduos sólidos quanto aos seus riscos potenciais ao meio ambiente e à saúde pública para que possam ser gerenciados adequadamente.

Como procedimento de obtenção de extratos para a classificação de resíduos seguiu-se o método ABNT NBR 10005/04 (Procedimento para obtenção de extrato lixiviado de resíduos sólidos) e NBR 10006/04 (Procedimento para obtenção de extrato solubilizado de resíduos sólidos).

5.5.3.1 – Procedimento para obtenção de extrato lixiviado de resíduos sólidos (NBR 10005/04)

Primeiramente, foram retiradas 5,0 g (≤ 9,5 mm) de cada amostra e colocadas em um

béquer contendo 96,5 mL de água deionizada, agitando-se por 5,0 minutos em agitador magnético, mantendo- se o béquer coberto com um vidro de relógio. Após a agitação foi realizada a leitura de pH de cada amostra.

37 não voláteis. Após a lixiviação as soluções foram caracterizadas quanto aos valores de pH.

Foram pesados 100g (base seca) de cada amostra com granulometria menor que 9,5mm e colocadas em um béquer de 2,5L. Adicionou-se água deionizada em uma proporção de 20:1, totalizando 2000mL em cada amostra. Os béqueres foram tampados e mantidos a uma agitação por 18 ± 2 h a temperatura de 25 °C. Após este período, foram filtrados no aparelho guarnecido com membrana de filtração lenta (0,6 a 0,8 µm de porosidade). O filtrado obtido foi denominado de extrato lixiviado.

As soluções solubilizadas foram transferidas para frascos de plástico e armazenadas em refrigerador a 4 ± 2 °C, até o momento da leitura realizada por plasma de acoplamento indutivo realizadas no laboratório de Geoquímica Ambiental DEGEO/UFOP.

5.5.3.2 – Procedimento para obtenção de extrato solubilizado de resíduos sólidos (NBR 10006/04)

Para realizar o ensaio, as amostras foram submetidas ao processo de classificação para garantir a granulometria abaixo de 9,5 mm, exigidas pela norma. As amostras foram levadas para secagem em estufa a 42 ºC por 24 h. Em seguida, retiraram-se 250 g de cada amostra e adicionaram-se 1000 mL de água deionizada, em frascos de PVC com capacidade de 1500 mL. Estes frascos foram agitados durante 5 min em baixa velocidade e após esta agitação, esses, foram cobertos com filme de PVC e deixados em repouso por sete dias, em temperatura ambiente.

Após os sete dias de repouso, as amostras foram filtradas no aparelho guarnecido com membrana de filtração lenta (0,45 µm de porosidade). O filtrado obtido foi denominado de extrato solubilizado. O pH foi determinado e foram retiradas alíquotas de 100 mL para a quantificação dos teores de metais em solução.