39

CAPÍTULO 3:

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

40

CAPÍTULO 3 – PROCEDIMENTO EXPERIMENTAL

O procedimento experimental realizado neste trabalho é o geralmente empregado na metalurgia do pó. Consiste basicamente da preparação dos pós e sua caracterização, da conformação dos pós através da compactação uniaxial e da sinterização dos compactos verdes seguida da caracterização dos corpos consolidados.

A figura 3.1 mostra um fluxograma das etapas realizadas para o desenvolvimento deste trabalho.

Figura 3.1 – Fluxograma das etapas de obtenção e caracterização do compósito Ta-20%Cu.

3.1. Caracterização dos pós de partida

Os pós iniciais de tântalo (adquirido pela Aldrich Chemical Company) e de cobre (adquirido pela Metalpó e Comércio LTDA) foram analisados através de microscopia eletrônica de varredura (MEV) para observar a morfologia inicial das partículas em um

Caracterização dos pós de partida

- Microscopia Eletrônica de Varredura

- Difração de Raios x - Granulometria a laser Moagem em moinho de alta energia e mistura mecânica

Caracterização dos pós moídos

- Microscopia Eletrônica de Varredura

- Difração de Raios x - Granulometria a laser Compactação dos pós moídos e da mistura mecânica

Sinterização do material compactado

Caracterização do material sinterizado

- Microscopia Eletrônica de Varredura

- Difração de Raios x - Densidade

CAPÍTULO 3 – PROCEDIMENTO EXPERIMENTAL

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

41

microscópio eletrônico Philips modelo XL30-ESEM, difração de raios x (DRX) para observar a estrutura cristalina inicial das partículas em um difratômetro de raios x modelo XRD 6000 da Shimadzu e granulometria a laser para analisar a distribuição granulométrica em um granulômetro CILAS 920L utilizando água como meio líquido.

3.2. Condições de moagem em MAE e caracterização dos pós moídos

Os pós compósitos de tântalo com 20% em peso de cobre foram preparados utilizando 24g de tântalo com 6g de cobre. As moagens foram realizadas em um moinho de alta energia (MAE) do tipo Planetário modelo Fristch Pulverisette 7. A velocidade de moagem foi ajustado em 5 unidades numa escala de 0 à 10 no botão seletor do equipamento. O ciclohexano foi utilizado como meio líquido com objetivo de evitar a oxidação dos pós durante a moagem. O recipiente e os corpos de moagem usados são de metal duro (WC-Co).

Duas condições distintas de moagem foram usadas conforme descrito abaixo:

Condição 1: Nesta condição foi utilizado uma razão de massa de bolas para massa de pó de 3:1 respectivamente, sendo 100g de bolas e 30g de pó. Os diâmetros das bolas foram de 15 mm. Os pós foram moídos até 20, 50 e 100 horas e foram coletadas amostras durante 2, 20, 50 e 100 horas de moagem. Para esta condição as amostras foram caracterizadas através de MEV para observar a morfologia e a dispersão das partículas, DRX para observar o efeito da moagem na estrutura cristalina e granulometria a laser para observar a distribuição granulométrica com o tempo de moagem.

Condição 2: Para esta condição foi utilizado uma razão de massa de bolas para massa de pó de 5:1 respectivamente, sendo 150g de bolas e 30g de pó. Os diâmetros das bolas foram de 15 mm e 6 mm. Os pós foram moídos até 100 horas de moagem e foram coletadas amostras durante 2, 20, 50 e 100 horas de moagem. Para esta condição as amostras foram caracterizadas através de MEV para observar a morfologia e a dispersão das partículas e DRX para observar o efeito da moagem na estrutura cristalina.

CAPÍTULO 3 – PROCEDIMENTO EXPERIMENTAL

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

42

3.3. Compactação dos pós moídos e da mistura mecânica

Após as moagens do Ta-20%Cu foram preparadas amostras cilíndricas com diâmetro de 8,0 mm e altura na faixa de 1,5 mm. Para compactação dos corpos, foi utilizada uma pressão uniaxial de 200 MPa em uma matriz de aço inox. Como lubrificante, foi utilizado o estearato de zinco nas paredes da matriz a fim de evitar o travamento das amostras no momento da descompactação.

Para a condição 1 de moagem foram compactadas amostras moídas por 20, 50 e 100 horas além do pó apenas misturado mecanicamente.

Para a condição 2 de moagem foram compactadas apenas amostras moídas por 100 horas.

3.4. Condições de sinterização do material compactado

3.4.1. Sinterização em forno resistivo sob vácuo

Na sinterização em forno resistivo sob vácuo foram utilizados compactos produzidos a partir da condição 1 de moagem. As amostras foram sinterizadas em um forno a vácuo da empresa CENTOR VACUUM INDUSTRIES (modelo Top Loading Vacuum Furnance/3x4-W-D-02S20-A-20). Antes de cada sinterização, fez-se a purga da câmara com o gás argônio e em seguida, as amostras compactadas foram submetidas a um vácuo de 10-4 torr. A temperatura de sinterização utilizada foi de 1100ºC com isoterma de 60 minutos e foram aquecidas a uma taxa de 10ºC por minutos e depois resfriada dentro do forno.

3.4.2. Sinterização em forno a plasma

CAPÍTULO 3 – PROCEDIMENTO EXPERIMENTAL

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

43

Figura 3.2 – (a) Imagem do reator a plasma; (b) Representação esquemática da câmara de sinterização com a respectiva configuração do cátodo.

3.5. Caracterização do material sinterizado

Para as sinterizações em forno resistivo e em forno a plasma as amostras foram analisadas através de microscopia eletrônica de varredura na seção transversal dos compactos sinterizados para observar o comportamento da microestrutura e difração de raios x na superfície dos compactos sinterizado para observar a estrutura cristalina.

Para as sinterizações em forno resistivo foram realizados também cálculos da densidade geométrica conforme apresentado na equação 3.1 e cálculos de perda mássica conforme apresentado na equação 3.2.

V m

=

ρ (3.1)

Onde,

= densidade;

m = massa da amostra após a sinterização;

V = volume da amostra após a sinterização.

s i p m m

m = − (3.2)

Onde,

mp = perda mássica;

mi = massa da amostra antes da sinterização;

44

CAPÍTULO 4:

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

45

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

4.1. Caracterização da matéria prima

A figura 4.1 (a) mostra uma micrografia do pó de tântalo inicial obtida por microscopia eletrônica de varredura. Neste pó é observado um estado de aglomeração das partículas em forma de lascas. A figura 4.1 (b) mostra uma distribuição granulométrica do pó de tântalo inicial. Nesta figura observa-se na distribuição granulométrica uma grande variação no tamanho destas partículas. O tamanho médio inicial destas partículas é de 231,07µm.

Devido limitações do equipamento não foi possível medir valores acima de 400µm. O

fabricante afirma que a granulometria inicial deste pó está na faixa de 74 a 425µm.

Figura 4.1 – (a) Micrografia do pó inicial de tântalo; (b) Distribuição granulométrica de tamanho de partícula do pó inicial de tântalo.

A figura 4.2 (a) mostra uma micrografia do pó inicial de cobre obtida por microscopia eletrônica de varredura. Nesta micrografia é observado que as partículas possuem formas arredondadas e estão pouco aglomeradas quando comparado com o pó de tântalo inicial. A figura 4.2 (b) mostra uma distribuição granulométrica do pó de cobre inicial. O tamanho médio inicial das partículas de cobre é de 57,39µm.

(a)

(b)

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

46

Figura 4.2 – (a) Micrografia do pó inicial de cobre; (b) Distribuição granulométrica de tamanho de partícula do pó inicial de cobre.

A figura 4.3 (a) mostra o pó de Ta-20%Cu preparados por mistura mecânica. Nesta figura observa-se que o cobre não se liga ao aglomerado de tântalo. A figura 4.3 (b) mostra um difratograma de raios x do pó de Ta-20%Cu preparados por mistura mecânica. Nesta figura observa-se que os picos de tântalo e de cobre são bem definidos caracterizando um alto grau de cristalinidade do material.

40 50 60 70 80

T a( 22 0) C u( 22 0) T a( 21 1) T a( 22 0) C u( 20 0) C u( 11 1) T a( 11 0) In te ns id ad e (u .a .)

Ângulo 2θ

Cu inicial Ta inicial

Figura 4.3 – (a) Micrografia dos pós de partida de Ta-20%Cu; (b) difratograma de raios x dos pós de partida de Ta-20%Cu.

4.2. Caracterização do pó compósito processado por MAE

4.2.1. Pó compósito produzido pela condição 1 de moagem

A figura 4.4 (a) mostra uma micrografia do pó de Ta-20%Cu após 2 horas de moagem. Nesta figura observa-se pouca homogeneidade entre as partículas de tântalo e de cobre. Ainda nesta figura pode-se ver também que as partículas de tântalo são menores que as de cobre.

Ta Cu (a) (b) (a) (b)

50 µµµµm

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

47

Esta diferença se deve a redução do estado de aglomeração do tântalo inicial (ver figura 4.1). A figura 4.4 (b) mostra uma ampliação da imagem anterior. Nesta figura observa-se que as partículas se encontram na forma de flocos caracterizando um estágio inicial da moagem. As partículas de tântalo começam a ser incorporadas pela matriz dúctil de cobre formando uma partícula compósita. Neste estágio de moagem após 2 horas ocorre também a fragmentação das partículas, mas este processo atua de forma menos intensa quando comparado ao processo de deformação e soldagem a frio.

Figura 4.4 – (a) Micrografia do pó compósito Ta-20%Cu da condição 1 após 2 horas de moagem; (b) ampliação das partículas deste pó.

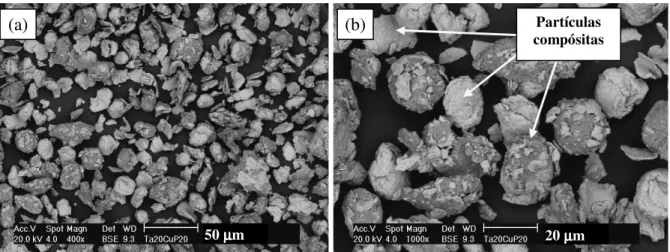

A figura 4.5 (a) mostra o pó compósito de Ta-20%Cu após 20 horas de moagem. Nesta imagem é observada uma distribuição mais uniforme no tamanho das partículas e uma forma esférica. A figura 4.5 (b) mostra uma ampliação da imagem anterior, pode-se ver que há formação de partículas compósitas, mas o processamento destas partículas está no estágio de desenvolvimento. Nesta figura observa-se que as partículas já foram incorporadas pelo cobre, mas ainda estão pouco dispersas. Aqui todas as partículas são compósitas, mas possuem baixa dispersão ou homogeneização e refino das fases. Com o tempo de moagem, a incorporação do tântalo pela matriz dúctil de cobre e o encruamento dessa matriz causado pela moagem tornam as partículas cada vez mais duras e frágeis.

Ta

Cu

(a) (b)

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

48

Figura 4.5 – (a) Micrografias do pó compósito Ta-20%Cu para a condição 1 após 20 horas de moagem; (b) ampliação das partículas deste pó.

As figuras 4.6 (a) e 4.6 (b) mostram partículas compósitas de Ta-20%Cu após 50 horas de moagem. Nestas partículas observa-se um alto grau de dispersão de tântalo e cobre correspondendo a um estágio mais avançado do processamento do pó através da moagem. Neste estágio ocorre deformação plástica, microsoldagem e fratura das partículas (ALAM, 2006). O pó compósito fica cada vez mais homogêneo com o tempo de moagem e haverá uma redução no seu tamanho.

Figura 4.6 (a) – Micrografias do pó compósito Ta-20%Cu para a condição 1 após 50 horas de moagem; (b) ampliação das partículas deste pó.

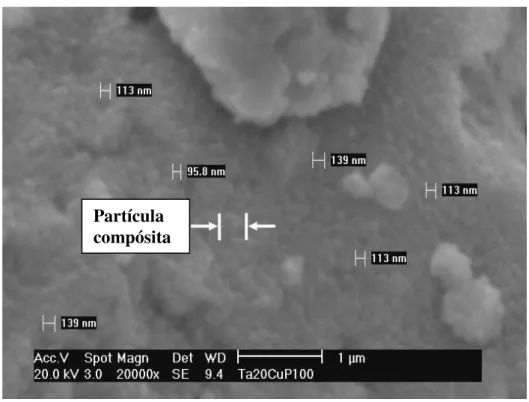

As figuras 4.7 (a) e 4.7 (b) mostram uma alta homogeneidade das fases da partícula compósita de Ta-20%Cu após 100 horas de moagem e uma redução do seu tamanho, possuindo também uma forma irregular das partículas. A figura 4.8 mostra pequenos grãos compósitos exibindo uma rugosidade nanométrica na superfície de uma partícula. Uma

Partículas compósitas

(a) (b)

(a) (b)

20 µµµµm

50 µµµµm

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

49

significante redução do tamanho das partículas é observada quando se compara com as partículas de tântalo e de cobre iniciais (ver figuras 4.1 e 4.2).

Figura 4.7 – (a) Micrografias do pó compósito Ta-20%Cu para a condição 1 após 100 horas de moagem; (b) ampliação das partículas deste pó.

Figura 4.8 – Detalhe de uma partícula compósita para o pó da condição 1 após 100 horas de moagem mostra pequenos grão compósitos exibindo uma rugosidade nanométrica.

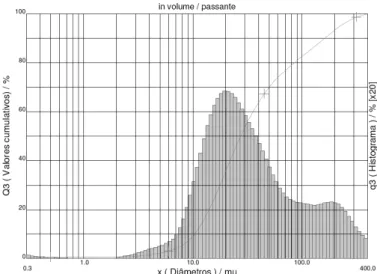

Os gráficos de distribuição granulométrica para pós moídos durante 2, 20, 50 e 100 horas estão mostrados nas figuras 4.9, 4.10, 4.11 e 4.12, respectivamente. Após 2 horas de moagem, há uma grande variação na distribuição granulométrica das partículas indicado por uma curva bi-modal. Como observado anteriormente na figura 4.4, as partículas compósitas

(a) (b)

Partícula compósita

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

50

maiores são formadas predominantemente por cobre e as menores por tântalo. Esta grande diferença na variação do tamanho das partículas se dá, pois as partículas de cobre sofrem soldagem umas nas outras e as partículas de tântalo são inseridas na matriz dúctil de cobre contribuindo assim para o aumento das partículas compósitas. O tamanho médio das partículas após 2 horas de moagem é de 27,56µm.

Figura 4.9 – Distribuição granulométrica de tamanho de partícula do pó compósito Ta-20%Cu para a condição 1 após 2 horas de moagem.

A figura 4.10 apresenta uma maior homogeneidade na distribuição granulométrica e uma redução do tamanho médio das partículas após 20 horas de moagem, quando comparado com o pó moído por 2 horas. Isto se deve aos mecanismos que ocorrem no processo de moagem tais como encruamento, fratura e microsoldagem das partículas. O tamanho médio das partículas após 20 horas de moagem é de 16,51µm.

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

51

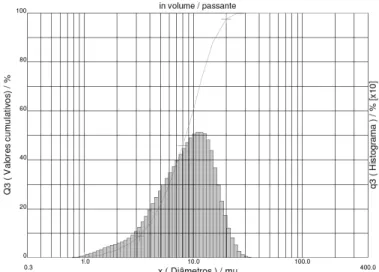

Nas figuras 4.11 e 4.12 são apresentados gráficos da distribuição granulométrica dos pós moídos por 50 e 100 horas respectivamente. De acordo com estes gráficos, pode-se observar uma alta homogeneidade da distribuição granulométrica devido à diminuição da largura da curva e um refino do tamanho das partículas de acordo com o aumento do tempo de moagem. O tamanho médio das partículas após 50 e 100 horas de moagem é de 14,96 e 8,53µm respectivamente.

Figura 4.11 – Distribuição granulométrica de tamanho de partícula do pó compósito Ta-20%Cu para a condição 1 após 50 horas de moagem.

Figura 4.12 – Distribuição granulométrica de tamanho de partícula do pó compósito Ta-20%Cu para a condição 1 após 100 horas de moagem.

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

52

difração do cobre tornam-se de baixa intensidade e largos indicando um refinamento do cristalito. A figura 4.14 mostra uma ampliação nos difratogramas de raios x dos pós de Ta-20%Cu iniciais e após 2, 20, 50 e 100 horas de moagem. Nestes difratogramas observa-se um deslocamento dos picos de tântalo e de cobre. Este deslocamento indica uma possível solubilidade sólida entre o tântalo e o cobre devido à variação nos parâmetros de rede da célula unitária do tântalo e do cobre.

20 30 40 50 60 70 80

100 horas

50 horas

20 horas

2 horas Ta(

22 0) C u( 22 0) T a( 21 1) T a( 20 0) C u( 11 1) C u( 20 0) T a( 11 0) In te ns id ad e (u .a .)

Ângulo 2θ

Figura 4.13 – Difratogramas de raios x dos pós de Ta-20%Cu para a condição 1 após 2, 20, 50 e 100 horas de moagem.

Figura 4.14 – Ampliação nos difratogramas de raios x dos pós de Ta-20%Cu após moagens da condição 1 para os planos Ta(100) e Cu(111).

36 37 38 39 40 41 42 43 44 45

T a( 10 0) C u( 11 1) 100 horas 50 horas 20 horas 2 horas Pó inicial In te ns id ad e (u .a .)

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

53

4.2.2. Pó compósito produzido pela condição 2 de moagem

A figura 4.15 (a) mostra uma micrografia do pó de Ta-20%Cu após 2 horas de moagem. Nesta figura observa-se uma boa homogeneidade no tamanho das partículas de tântalo e de cobre. A figura 4.15 (b) mostra uma ampliação da imagem anterior. Nesta figura observa-se uma alta homogeneidade do tântalo e do cobre formando partículas compósitas e uma redução do tamanho destas partículas quando se compara com o pó processado pela condição 1 de moagem (ver figuras 4.4 (a) e 4.4 (b)). As partículas se encontram na forma de flocos caracterizando um estágio inicial da moagem. Neste estágio de moagem após 2 horas ocorre também a fragmentação das partículas, mas este processo atua de forma menos intensa quando comparado ao processo de deformação e soldagem a frio.

Figura 4.15 – (a) Micrografia do pó compósito Ta-20%Cu para condição 2 após 2 horas de moagem; (b) ampliação das partículas deste pó.

A figura 4.16 (a) mostra uma micrografia do pó de Ta-20%Cu após 20 horas de moagem. Nesta figura observa-se que as partículas se encontram com uma forma arredondada e com homogeneidade no tamanho das partículas. Esta forma arredondada está associada à dureza da partícula gerada pelo encruamento. No processo da moagem a cominuição começa a predominar frente à deformação das partículas. Este encruamento leva a redução do tamanho das partículas com o aumento do tempo de moagem. A figura 4.16 (b) mostra uma ampliação da imagem anterior, observa-se que as partículas se encontram com alta homogeneidade.

(a) (b)

Partículas compósitas

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

54

Figura 4.16 – (a) Micrografia do pó compósito Ta-20%Cu para condição 2 após 20 horas de moagem; (b) ampliação das partículas deste pó.

As figuras 4.17 (a) e (b) mostram o pó de Ta-20%Cu após 50 horas de moagem. Nestas figuras observa-se que as partículas encontram-se cada vez mais refinadas com o aumento do tempo de moagem. Aglomerados das partículas compósitas a partir deste estágio começaram a ser observados.

Figura 4.17 – (a) Micrografia do pó compósito Ta-20%Cu para condição 2 após 50 horas de moagem; (b) ampliação das partículas deste pó.

A figura 4.18 (a) mostra uma micrografia do pó de Ta-20%Cu após 100 horas de moagem. A moagem leva a uma alta homogeneidade e a diminuição do tamanho das partículas. A figura 4.18 (b) mostra uma ampliação da imagem anterior. Nesta ampliação é observado que as partículas se encontram aglomeradas. Uma significante redução do tamanho das partículas é observada quando se compara com as partículas de tântalo e de cobre iniciais (ver figuras 4.1 e 4.2).

(a) (b)

(a) (b)

50 µµµµm 20 µµµµm

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

55

Figura 4.18 – (a) Micrografia do pó compósito Ta-20%Cu para condição 2 após 100 horas de moagem; (b) ampliação das partículas deste pó.

A figura 4.19 apresenta um gráfico da distribuição granulométrica das partículas do pó compósito de Ta-20%Cu após 100 horas de moagem. Neste gráfico observa-se que as partículas possuem uma curva bi-modal com larga faixa de distribuição granulométrica de seu tamanho, isto está relacionado ao estado de aglomeração que, no momento da análise, as partículas não conseguiram uma boa dispersão (ver figuras 4.18 (a) e 4.18 (b)). O diâmetro médio final destas partículas foi de 4,70µm. Este diâmetro é menor que para o pó da condição

1 após 100 horas de moagem. Esta diferença no diâmetro médio das partículas está relacionada a uma maior razão da massa de bolas para massa de pó e a diferença do tamanho dos corpos de moagem da condição 2, sendo a segunda condição uma moagem mais eficiente.

Figura 4.19 – Distribuição granulométrica de tamanho de partícula do pó compósito Ta-20%Cu para a condição 2 após 100 horas de moagem.

Partículas compósitas aglomeradas

(a) (b)

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

56

Os padrões de difração de raios x de pós moídos durante 2, 20, 50 e 100 horas para a condição 2 são apresentados na figura 4.20. Após 50 horas de moagem observa-se que tanto o tântalo quanto o cobre sofrem amorfização. Os picos de WC (carbeto de tungstênio) são observados após 100 horas de moagem. Estes picos do WC é uma contaminação do processo de moagem devido o desgaste das paredes do cadinho e dos corpos de moagem que são feitas de metal duro (WC-Co). A amorfização, a diferença do tamanho médio de partículas e a contaminação evidenciam claramente a alta energia de moagem da condição 2. Velt, Scholz e Kunze (1991) em sua pesquisa, observaram a amorfização do sistema Ta-Cu após 50 horas de moagem e utilizando uma razão de massa de bolas para massa de pó de 15:1 respectivamente. A figura 4.21 mostra uma ampliação nos difratogramas de raios x dos pós de Ta-20%Cu iniciais e após 2, 20, 50 e 100 horas de moagem. Nestes difratogramas observa-se um deslocamento dos picos de tântalo e de cobre. Este deslocamento indica uma possível solubilidade sólida entre o tântalo e o cobre. O deslocamento dos picos pode também estar indicando uma possível solução sólida do Ta e do Cu com o WC e/ou Co que são contaminantes oriundos dos corpos de moagem e das paredes do recipiente de moagem que são de metal duro (WC-Co). Estas soluções sólidas que são observadas pelo deslocamento dos picos se dão devido à variação nos parâmetros de rede da célula unitária do tântalo e do cobre.

20 30 40 50 60 70 80

W C (1 01 ) W C (1 00 ) W C (0 01 ) T a( 22 0) C u( 22 0) T a( 22 1) T a( 11 0) C u( 20 0) C u( 11 1) T a( 20 0) 100 horas 50 horas 20 horas 2 horas In te ns id ad e (u .a .)

Ângulo 2θ

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

57

34 35 36 37 38 39 40 41 42 43 44 45

W C (1 00 ) 100 horas 20 horas 50 horas 2 horas Pó inicial T a( 11 0) C u( 11 1) In te ns id ad e (u .a .)

Ângulo 2θ

Figura 4.21 – Ampliação nos difratogramas de raios x dos pós de Ta-20%Cu após moagens da condição 2 para os planos Ta(100) e Cu(111).

4.3. Caracterização dos compósitos sinterizados em forno resistivo

As figuras 4.22 (a) e 4.22 (b) mostram micrografias da região central do compósito Ta-20%Cu misturado mecanicamente e sinterizado. Nestas figuras observa-se que o cobre atingiu o ponto de fusão e passou a circundar partículas segregadas de tântalo. Esta segregação leva a uma estrutura porosa devido à baixa penetração do cobre nos poros existentes das partículas segregadas de tântalo.

Figura 4.22 – (a) Micrografia da região central do compósito Ta-20%Cu misturado mecanicamente e sinterizado a 1100ºC durante 60 minutos em forno resistivo sob vácuo de 10-4torr; (b) uma ampliação desta região central.

Ta

Cu Poros

Ta

Cu

(a) (b)

Ta segregado

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

58

As figura 4.23 (a) e 4.23 (b) mostram micrografias da região central do pó compósito Ta-20%Cu moído por 20 horas e sinterizado. Para estas figuras observa-se uma estrutura mais densa quando com o compósito Ta-20%Cu misturado mecanicamente (ver figura 4.22 (a) e 4.22 (b)).

A figura 4.24 mostra uma micrografia da borda do compósito Ta-20%Cu moído por 20 horas e sinterizado. Nela observa-se que existem partículas compósitas de tântalo com uma maior concentração de cobre e partículas com maior concentração de tântalo levando a uma pouca homogeneidade das partículas e consequentemente da estrutura. Este grau homogeneidade da partícula compósita se deve ao processo de moagem que ainda está no processo de dispersão dos constituintes. Uma porosidade que não é encontrada na região central da amostra também é observada, levando a possibilidade do cobre, após ter atingido o ponto de fusão, ter evaporado da região da borda da amostra (como será visto na figura 4.29), ter fluido para o centro dela e/ou após ter sido fundido e ter molhado o porta amostra.

Figura 4.23 – (a) Micrografia da região central do compósito Ta-20%Cu moído por 20 horas e sinterizado a 1100ºC por 60 minutos em forno resistivo sob vácuo de 10-4torr; (b) uma ampliação desta região central.

(a) (b)

Ta

Cu Ta

Cu

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

59

Figura 4.24 – Micrografia da região da borda do compósito Ta-20%Cu moído por 20 horas e sinterizado a 1100ºC por 60 minutos em forno resistivo sob vácuo de 10-4torr.

A figura 4.25 (a) mostra uma micrografia da região central do compósito Ta-20%Cu moído por 50 horas e sinterizado. Observa-se que não há mais diferença entre cobre e tântalo, diferentemente da figura 4.23 (a). A figura 4.25 (b) mostra uma ampliação desta região central. A figura 4.25 (b) mostra uma estrutura mais refinada, as partículas de tântalo estão distribuídas com maior homogeneidade com as de cobre. A figura 4.26 é uma micrografia da região da borda da amostra. Pode-se observar que as partículas compósitas estão mais uniformes com relação às fases quando comparada com a figura 4.24 e já não há muitas partículas isoladas de tântalo. Esta homogeneidade da estrutura se deve ao aumento do tempo de moagem.

Figura 4.25 – (a) Micrografia da região central do compósito Ta-20%Cu moído por 50 horas e sinterizado a 1100ºC por 60 minutos em forno resistivo sob vácuo de 10-4torr; (b) uma ampliação desta região central.

(a) (b)

50 µµµµm 10 µµµµm

10 µµµµm

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

60

Figura 4.26 – Micrografia da região da borda do compósito Ta-20%Cu moído por 50 horas e sinterizado a 1100ºC por 60 minutos em forno resistivo sob vácuo de 10-4torr.

A figura 4.27 (a) mostra uma micrografia da região central do compósito Ta-20%Cu moído por 100 horas e sinterizado. Nesta micrografia observa-se uma estrutura bastante densa quando comparada com as figuras 4.22 (a) e 4.25 (a). Com o aumento do tempo de moagem a estrutura ficará cada vez mais homogênea. A figura 4.27 (b) mostra uma ampliação da região central do compósito Ta-20%Cu moído por 100 horas e sinterizado. Pode ser observado nesta micrografia que o cobre passa a circundar partículas as compósitas de tântalo e cobre. A figura 4.28 mostra uma micrografia da região da borda do compósito Ta-20%Cu moído por 100 horas e sinterizado. As partículas compósitas estão uniformemente distribuídas e já não há mais partículas de cobre ou de tântalo que não façam parte de uma partícula compósita.

Figura 4.27 – (a) Micrografia da região central do compósito Ta-20%Cu moído por 100 horas e sinterizado a 1100ºC por 60 minutos em forno resistivo sob vácuo de 10-4torr; (b) uma ampliação desta região.

(a) (b)

Partículas compósitas

10 µµµµm

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

61

Figura 4.28 – Micrografia da região da borda do compósito Ta-20%Cu moído por 100 horas e sinterizado a 1100ºC por 60 minutos em forno resistivo sob vácuo de 10-4torr.

A figura 4.29 apresenta um gráfico da densidade e da perda mássica em função do tempo de moagem do compósito Ta-20%Cu após a sinterização a 1100ºC durante 60 minutos. Nesta figura pode-se observar que a densidade aumenta de acordo com o tempo de moagem, isto se deve ao menor tamanho de partículas que leva a um maior empacotamento destas partículas no momento da compactação, facilitando a densificação do material. Neste gráfico (figura 4.29) observa-se também que quando aumentamos o tempo de moagem, diminuímos a perda mássica. Esta perda mássica pode estar ligada à evaporação do cobre do material compósito sinterizado e/ou devido atingir o ponto de fusão do cobre, este pode ter fluido e molhado o porta amostra. Um alto valor da perda mássica para o pó apenas misturado (0 horas de moagem), pode estar relacionado com a forma que o cobre se distribui na pastilha compactada, devido diferença de densidade entre o cobre e o tântalo.

0 10 20 30 40 50 60 70 80 90 100 7,4 7,6 7,8 8,0 8,2 8,4 Densidade Perda mássica

Tempo de moagem (horas)

D en si da de ( g/ cm ³) 0,004 0,006 0,008 0,010 0,012 0,014 0,016 0,018 0,020 P er da m ás sic a ( g)

Figura 4.29 – Gráfico da densidade e da perda mássica em função do tempo de moagem. Partícula

compósita

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

62

A figura 4.30 mostra difratogramas de raios x das estruturas sinterizadas dos pós de Ta-20%Cu misturado mecanicamente e moídos por 20, 50 e 100 horas. As sinterizações foram realizadas a 1100ºC durante 60 minutos. Nesta figura pode-se ver que as amostras não oxidaram. Embora o aquecimento leve ao aumento do grau de cristalinidade, os picos permaneceram com baixa intensidade e largos como os difratogramas de raios x apresentados para os pós moídos na figura 4.13. Apesar de não apresentar picos significativos de cobre, este elemento se encontra na região da borda da amostra, como podem ser observados nas micrografias da região da borda apresentadas nas figuras 4.24, 4.26 e 4.28. Esta baixa intensidade do pico de cobre pode estar relacionada à ausência de cobre na superfície da amostra devido à evaporação e/ou infiltração do cobre na estrutura.

30 40 50 60 70 80

100 horas 50 horas 20 horas Mistura C u( 20 0) C u( 11 1) T a( 22 0) T a( 21 1) T a( 22 0) T a( 11 0) In te ns id ad e (u .a .)

Ângulo 2θ

Figura 4.30 – Difratogramas de raios x das estruturas sinterizadas dos pós de Ta-20%Cu misturado mecanicamente e moídos por 20, 50 e 100 horas. As sinterizações foram realizadas a 1100ºC durante 60 minutos em forno resistivo sob vácuo de 10-4torr.

4.4. Caracterização dos compósitos sinterizados em forno a plasma

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

63

partícula formando uma camada de cobre nesta partícula compósita. O contato entre as partículas compósitas se dá entre o cobre contido nas camadas das partículas compósitas. Apesar desta camada de cobre poder ser interpretada com sinterização por fase líquida, COSTA (2004) mostrou em sua pesquisa que a camada de cobre formado ao redor das partículas de W-Cu em temperaturas abaixo do ponto de fusão do cobre (1084,87ºC) pela difusão da fase sólida do cobre é oriundo da partícula compósita W-Cu. Esta camada de cobre pode sinterizar a estrutura em fase sólida. Torna-se evidente que a real temperatura da amostra está abaixo, porém, próxima à temperatura de fusão do cobre e não de 550ºC, como medido na base do cátodo.

Figura 4.31 – (a) Micrografia do compósito Ta-20%Cu moído por 100 horas e sinterizado a 550ºC sem isoterma; (b) uma ampliação desta micrografia.

As figuras 4.32 (a) e 4.32 (b) mostram micrografias da estrutura da amostra sinterizadas a 660ºC. Nestas figuras observa-se uma maior densificação quando esta estrutura é comparada com a sinterizada a plasma a uma temperatura de 500ºC (ver figura 4.31 (a) e 4.31 (b)). Poros podem ser observados, estes poros foram gerados na etapa de compactação. A figura 4.32 (b) mostra que os espaços entre as partículas compósitas foram preenchidos por cobre. O cobre líquido flui da partícula compósita e preenche os poros. Isto significa que a real temperatura atinge cerca de 1084,87 ºC. A diferença entre esta real temperatura que a amostra atinge e a observada no termopar se dá pelos efeitos do plasma na superfície da amostra (como visto no capítulo 2.12) e também pelo gradiente de temperatura que existe da amostra até onde o termopar fica acoplado como observado na figura 3.2 (b). O cobre flui da partícula compósita devido à falta de solubilidade entre o tântalo e o cobre tornando uma partícula com uma maior concentração de tântalo. Embora haja perda de cobre das partículas compósitas, estas partículas permanecem com a forma e o tamanho daquelas após a moagem

(a) (b) Formação

de pescoços (necks)

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

64

da condição 2 (ver figura 4.18). Neste estágio de sinterização o cobre que sai das partículas compósitas preenche os poros e promove o rearranjo da estrutura através de forças capilares geradas pela molhabilidade do líquido.

Figura 4.32 – (a) Micrografia do compósito Ta-20%Cu moído por 100 horas sinterizado a 660ºC sem isoterma; (b) uma ampliação desta micrografia.

A figura 4.33 (a) e 4.33 (b) mostram micrografias da estrutura da amostra sinterizadas a 800ºC. A estrutura é mais densa do que àquela observada para a amostra sinterizada a 660ºC (ver figura 4.32 (a) e 4.32 (b)). Poros podem ainda ser observados. As partículas compósitas ainda mantêm a forma e o tamanho original (ver figura 4.18). O aumento da temperatura leva a um maior preenchimento dos poros pelo cobre líquido fazendo com que a estrutura fique mais densa.

Costa (2004) e Kim et al. (1998) mostram que aumentando o tempo do patamar na sinterização pode levar ao refino das partículas compósitas. As amostras aqui sinterizadas em forno resistivo foram submetidas a um patamar de 60 minutos de sinterização e possuíram uma microestrutura mais refinada que àquela encontrada nas amostras sinterizadas em forno a plasma. Como visto no capítulo 2.10.1, isto se deve a estas partículas compósitas após a sinterização serem compostas por partículas compósitas menores que dispersam na microestrutura quando um maior tempo de sinterização é dado. Estas partículas compósitas maiores são formadas na etapa da moagem (ver figura 4.18 (b)).

(a) (b) Partícula

compósita

Cu

Poros

CAPÍTULO 4 – RESULTADOS E DISCUSSÃO

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

65

Figura 4.33 – (a) Micrografia do compósito Ta-20%Cu moído por 100 horas sinterizado a 800ºC sem isoterma; (b) uma ampliação desta micrografia.

(a) (b)

Cu

Partículas compósitas

Cu

66

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

67

CAPÍTULO 5 – CONCLUSÕES

Diante dos resultados obtidos e discutidos neste trabalho podemos relacionar as seguintes conclusões para a preparação do pó compósito do sistema Ta-20%Cu e sua sinterização:

5.1. Preparação do pó para o sistema Ta-Cu

É possível produzir partículas compósitas de Ta e Cu através da moagem de alta energia pela incorporação do Ta na matriz do Cu;

A alta energia de moagem e o longo tempo de moagem produzem uma distorção na rede cristalina e reduz o tamanho de partícula;

Para as duas condições de moagem usadas após 100 horas de moagem, as partículas compósitas são menores que as dos pós de partida, isto se deve ao fato do endurecimento da partícula compósita através do encruamento e a incorporação do tântalo na matriz de cobre que favorecerem a cominuição do pó inicial;

Uma maior razão entre a massa das bolas e a massa do pó leva a uma maior eficiência na moagem fazendo com que as partículas tenham uma redução do seu tamanho de partícula ao final de 100 horas de moagem;

Diferentemente do W na moagem do sistema W-Cu, o Ta pode ser amorfizado; Uma amorfização da estrutura cristalina foi conseguida quando uma maior razão entre a massa de bolas para massa de pó foi usada a após de 50 horas de moagem; A contaminação pelo WC para a condição 2 de moagem foi oriundo dos corpos e do recipiente de moagem que são de metal duro.

5.2. Sinterização do sistema Ta-Cu

Ambas as fases Ta e Cu coexistem distintamente desde o processamento do pó até a sinterização;

O pó compósito Ta-Cu sinteriza da mesma forma que o pó compósito W-Cu sinteriza;

CAPÍTULO 5 – CONCLUSÕES

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

68

Uma estrutura mais homogênea depende da fragmentação das partículas compósitas. Um maior tempo de sinterização leva a uma estrutura mais homogênea devido à dispersão das partículas compósitas aglomeradas;

O plasma pode ser utilizado como fonte para sinterizar o sistema Ta-Cu;

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

69

SUGESTÕES PARA TRABALHOS FUTUROS

O sistema Ta-Cu é um sistema pouco estudado e existe uma lacuna de conhecimentos que precisam ser preenchidos para se ter uma idéia do real potencial deste compósito. Abaixo estão relacionadas algumas sugestões para trabalhos futuros a fim de estudar este sistema:

Estudar o comportamento da estrutura cristalina no que diz respeito a microdeformações, tamanho de cristalito, tamanho de parâmetros de rede, textura da estrutura cristalina, entre outros fatores;

Estudar diferentes composições para o sistema Ta-Cu e observar o comportamento destas composições para diferentes tempos de moagem;

Investigar a solubilidade sólida do tântalo no cobre ou vice-versa do pós Ta-Cu preparado por MAE usando a técnica de microscopia eletrônica de transmissão e análise de difração de raios x;

Realizar sinterizações em forno resistivo a fim de observar o comportamento da microestrutura para diferentes temperaturas e diferentes patamares de sinterização; Estudar o efeito do tempo de moagem para sinterizações em forno a plasma;

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

70

REFERÊNCIAS

ALAM, S.N., Synthesis and characterization of W-Cu nanocomposites developed by mechanical alloyoing, Materials Science & Engineering A. A. 433, p. 161-168, 2006.

ANDRADE, M.L.A., VIEIRA, J.R.M., CUNHA, L.M.S., KELLER, M.C., FULDA, R.S. Indústria do cobre – Área de operações industriais. BNDES. 1997.

ASLANOGLU, Z.; KARAKAS, Y,; OVECOGLU, M.L., Switching performance of W-Ag electrical contacts fabricated by mechanical alloying. Int. J. Powder Metallurgy, v. 36, n. 8, p. 35-43, 2000.

ASM Committee on electric contact materials. Electric contact materials. In: ASM Metals handbook. (Ed.). Park, OH, v.3, p. 662-694, 1984.

BAIKALOVA, Y.V.; LOMOVISKY, O.I., Solid state synthesis of tungsten carbide in an inert copper matrix. Journal of alloys and compounds, n. 297, p. 87-91, 2000.

BARÁNKOVÁ, H., BÁRDOS, L., Hollow cathode plasma sources for large area surface treatment. Surface & coatings technology. A. 146-147, p. 486-490, 2001.

BENJAMIN, J.S., Mechanical alloying – A perspective. Metal powder report, v. 45, n. 2, p. 122-127, 1990.

BENJAMIN, J.S.; VOLIN, T. E., Mechanism of mechanical alloying, Metallurgical Transactions. v. 5, p. 1929-1934, 1974.

BOGAERTS, A.; NEYTS, E.; GIJBELS, R.; MULLEN, J., Gas discharge plasmas and their applications. Spectrochimica Acta Part B. 2002.

CALLISTER, W.D., Ciência e Engenharia de Materiais: Uma Introdução. 5ª Edição, Editora LTC, 2002.

CHIAVERINI, V., Metalurgia do pó: técnicas e produtos. ABM, 3ª edição, São Paulo-SP, p. 278, 1992.

CLEMENTI, E.; RAIMONDI, D.L.; REINHARD, W.P., J. Chem. Phys., v. 38, p. 2686, 1963.

CORNEJO, J.; MARTINEZ, V.; ORDONEZ, S., Cu-Mo alloys obtained by mechanical alloying. In: Advanced powder technology II, 2000, Foz do Iguaçu. Proceedings of the 2nd international Latin-American conference on powder technology. Foz do Iguaçu, p. 561-566, 2001.

REFERÊNCIAS

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

71

COSTA, F.A.; AMBROZIO FILHO, F.; GOMES, U.U., The influence of the dispersion technique on the characteristics of the W-Cu powder and on the sintering behavior. Powder technology, v. 134, p. 123-132, 2003.

COSTA, F.A.; AMBROZIO FILHO, F.; SILVA, A.G.P., Sintering behavior in solid state of a W-25%wtCu composite powder prepared by mechanical alloying. In: Powder metallurgy world congress, October 17-21, 2004, Vienna. Proceedings of the powder metallurgy world congress, Vienna: EPMA. Aceito para publicação, 2004.

COSTA, F.A.; DA SILVA, A.G.P.; SILVA JR, J.F.; GOMES, U.U., Composite Ta-Cu powders prepared by high energy milling, Int. Jour. Refractory Metals & Hard Materials. 2008.

COSTA, F.A.; SILVA JR, J.F.; DA SILVA, A.G.P.; GOMES, U.U., Sintering under plasma of a Ta-20%Cu composite powder prepared by high energy milling, Int. Jour. Refractory Metals & Hard Materials. 2007.

DESFORGES, C.D., Sintered materials for electrical contacts. Powder Metallurgy, n. 3, p. 138-144, 1979.

FOGGIATTO, B.; LIMA, J.R.B., Análise macroeconômica dos principais bens minerais brasileiros. Nº 2, PIC – EPUSP. 2004.

GENTE, C.; OEHRING, M.; BORMANN, R., Formation of thermodynamically unstable solid solutions in the Cu-Co system by mechanical alloying. Physical Review B, v. 48, n. 18, p. 13244-13252, 1993.

GERMAN, R.M., Consolidation principles and process molding. In: ASM Handbook. Powder metal technologies and applications. Materials Park, OH. v. 7, p. 437-452, 1998.

GERMAN, R.M., Injection molding of metals and ceramic. Princeton, New Jersey: MPIF, cap. 8, p. 218-230, 1997.

GERMAN, R.M., Powder injection molding. Princeton, New Jersey: MPIF, p. 352-366, 1990. GOMES, U. U., Tecnologia dos Pós: Fundamentos e Aplicações. Editora Universitária da UFRN, Natal-RN, 1995.

GONG, H.R.; KONG, L.T.; LAI, W.S.; LIU, B.X., Metastable phase formation in an immiscible system studied by ion-beam mixing, ab initio calculation, and molecular dynamics simulation. Acta Materialia, v. 51, p. 3885-3893, 2003.

GOTOH, K.; MASUDA, H.; HIGASHITANI, K., Powder Technology Handbook. Second Edition. Editora Marcel Dekker Inc. Nova York, 1997.

GUTIÉRREZ, J.A.E., Extração de ligantes e sinterização por plasma de metal duro. Tese de doutorado, UFSC, Florianópolis, SC. 2002.

REFERÊNCIAS

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

72

HUANG, J.Y.; WU, Y.K.; HE, A.Q.; YE, H. Q., Direct evidence of nanocrystal enhanced complete mutual solubility in mechanical alloyed Co-Cu powders; Nanostructured Mater; v. 4; p. 293-302, 1994.

HUME-HOTHERY, W.; RAYNOR, G.V., The structure of metals and alloys. London: Institute of metals. 1962.

JAMES, A.M.; LORD, M.P., Macmillan’s Chemical and Physics Data. Macmillan, London, UK, 1992.

JOHNSON, D.S.; RIZZO, R.A., Am. Ceram. Soc. Bull., 59, 4, 467, 1980.

JOHNSON, J.L.; GERMAN, R.M., Chenicall activated liquid phase sintering of tungsten-copper. Int. Powder Metallurgy, v. 30, n. 1, p. 91-102, 1994.

JOHNSON, J.L.; GERMAN, R.M., Role of solid-state skeletal sintering during processing of Mo-Cu composites. Metallurgical and materials transactions A, v. 32A, p. 605-613, 2001. JORGENSEN, C.V.B., Studies of electrical plasma discharges. PhD thesis, Faculty of Science, Aarhus University, Denmark. 2001.

KALOYEROS, A.E.; EISENBRAUN, E., Ultrathin diffusion barriers/liners for gigascale copper metallization, Annu. Rev. Mater. Sci.. v. 30, p. 365-385, 2000.

KEMER, E.L.; JOHNSON, D.L., Am. Ceram. Soc. Bull., 64, 8, 1132, 1985.

KIM, J.C.; MOON, I.H., Sintering of nanostructured W-Cu alloys prepared by mechanical alloying. Nanostructured materials, v. 10, n. 2, p.283-290, 1998.

KIM, J.C.; RYU, S.S.; KIM, Y.D.; MOON, I.H., Densification behavior of mechanically alloyed W-Cu powder by the double rearrangement process. Escripta Materialia, v. 39, n. 6, p. 669-676, 1998.

KIM, J.C.; RYU, S.S.; LEE, H.; MOON, I.H., Metal injection molding of nanostructured W-Cu composite powder. The Int. J. of Powder Metallurgy, v. 35, n. 4, p. 47-55, 1999.

KIM, J.S., JOHNSON, D.L., Am. Ceram. Soc. Bull., 62, 5, 620, 1983.

KIM, S.W.; RYU, J.S.; MOON, I.H., Ball milling effect on the powder characteristics in metal injection molding of W-Cu powder. In: Advances in powder metallurgy & particulate materials, may 30-june 03, 2000, New York. Proceedings of the international conference on powder metallurgy & particulate materials. New York, p. 101-111, 2000.

KINGERY, W.D., Densification during sintering in the presence of a liquid phase – I. Theory. J. Appl. Phys., v. 30, p. 301-306, 1959.

REFERÊNCIAS

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

73

LEE, W.E.; REINFORTH, W.M., Ceramic microstructure property control by processing. London: Chapman & Hall, p. 03-64, 1994.

LENEL, F.V., Powder metallurgy principles and applications. Princeton, New Jersey: Metal Powder Ind. Federation, cap. 9-11, p. 241-319, 1980.

LU, D.; TANG, A., Densification and diffusion bonding of W-Cu composites by HIP processing. In: Proceedings of the first International Conference on Tungsten and Tungsten Alloys, p. 53-60, Arlington, 1992.

MEYERS, M. A.; MISHRA, A.; BENSON, D. J., Mechanical properties of nanocrystalline materials, Progress in Materials Science, Univ. of California, USA, 2005.

MIZUTANI, U.; LEE, C.H., Materials Trans., JIM 36, 210 (1995).

MORGNER, H.; NEUMANN, M.; STRAACH, S.; KRUG, M., The hollow cathode: a high-performance tool for plasma-activated deposition. Surf Coat Technology, 513-9, p. 108-109, 1998.

PAULING, L., The nature of the chemical bond. Cornell University, USA, 3rd ed, 1960. RAWERS, J.C., Study of mechanical alloying nanocrystalline iron powder. J. of Materials Synthesis and Processings, v. 3, n. 1, p. 69-79, 1995.

RAYZER, Y., Gas discharge physics. 2 ed. Moscow. Ed. Springer, 1997.

SILVA, A.G.P., Study on sintering and grain growth of WC-based hardmetals. Tese de doutorado. Faculdade de Química – Universidade Técnica de Viena, Viena, 1996.

SILVA, A.G.P.; ALVES JR, C., A sinterização rápida: sua aplicação, análise e relação com as técnicas inovadoras de sinterização. Cerâmica, v. 44, n. 290, p. 225-232, 1998.

SURYANARAYANA, C., Mechanical alloying and milling, Progress in Materials Science. n. 46, p. 1-184, 2001.

SURYANARAYANA, C., Mechanical alloying. In: ASM handbook. (Ed.) Powder metal technologies and applications. Materials Park, OH, v. 7, p. 80-179, 1998.

SURYANARAYANA, C., Nanocrystalline materials. Int. Materials reviews, v. 40, n. 2, p. 41-64, 1995.

SURYANARAYANA, C.; IVANOV, E.; BOLDYREV, V.V., The Science and Technology of Mechanical Alloying; Materials Science and Engineering. A-304-306, p. 151-158, 2001. TANDON, R.; JOHNSON, J., Liquid-phase sintering. In: ASM handobook (Ed.). Powder metal technologies and applications. Materials Park, OH, v. 7, p. 565-573, 1998.

REFERÊNCIAS

SILVA Jr, J. F. – Dissertação de Mestrado – PPgCEM/UFRN – 2008.

74

UPADHYAYA, A.; GERMAN, R.M., Tungsten, tungsten alloys and tungsten compounds. Ullmann’s Encyclopedia of Industrial Chemistry, v. A 27, p. 228-266, 1996.

UPADHYAYA, K.; Am. Ceram. Soc. Bull., 67, 10, 1691, 1988.

VELT, G.; SCHOLZ, B.; KUNZE, H. D., Amorphization of Cu-Ta alloys by mechanical alloying, Materials Science and Engineering. v. 134; p. 1410-1413, 1991.

VENUGOPAL, T.; RAO, K.P.; MURTY, B.S., Mechanical and electrical properties of Cu-Ta nanocomposites prepared by high-energy ball milling, Acta Materialia. v. 55, p. 4439-4445, 2007.

YE, H.; LIU, X.Y.; HONG, H., Fabrication of metal matrix composites by metal injection molding – A review. Journal of materials processing technology, 2007.

ZENG, F.; GAO, Y.; Li, L.; Li, D.M.; PAN, F., Elastic modulus and hardness of Cu-Ta amorphous films, Jour. Alloys and compounds. v. 389, p. 75-79, 2005.