AUTOMAÇÃO NO CONTROLE DO TEMPO DE COQUEIFICAÇÃO EM

BATERIAS DE COQUE - SIDERURGIA

NILSON MAGALHÃES BUENO

AUTOMAÇÃO NO CONTROLE DO TEMPO DE COQUEIFICAÇÃO EM

BATERIAS DE COQUE - SIDERURGIA

Dissertação apresentada ao Programa de Pós-Graduação em Engenharia Elétrica da Escola Politécnica da Universidade de São Paulo, para a obtenção do título de Mestre em Engenharia Elétrica.

AUTOMAÇÃO NO CONTROLE DO TEMPO DE COQUEIFICAÇÃO EM

BATERIAS DE COQUE - SIDERURGIA

Dissertação apresentada ao Programa de Pós-Graduação em Engenharia Elétrica da Escola Politécnica da Universidade de São Paulo, para a obtenção do título de Mestre em Engenharia Elétrica.

Área de Concentração: Sistemas de Potência

Orientador: Professor Doutor Eduardo Mario Dias

FICHA CATALOGRÁFICA

Bueno, Nilson Magalhães

Automação no controle do tempo de coqueificação em baterias de coque - siderurgia / N.M. Bueno. -- São Paulo, 2012.

80 p.

Dissertação (Mestrado) - Escola Politécnica da Universidade de São Paulo. Departamento de Engenharia de Energia e Automação Elétricas.

em Baterias de Coque - Siderurgia.

Dissertação apresentada à Escola

Politécnica da Universidade de São Paulo para a obtenção do título de

Mestre em Engenharia Elétrica.

Aprovado em: ____ / ____ / 2012

Banca Examinadora

Prof. Dr. ___________________________ Instituição: _____________

Julgamento: ________________________ Assinatura: _____________

Prof. Dr. ___________________________ Instituição: _____________

Julgamento: ________________________ Assinatura: _____________

Prof. Dr. ___________________________ Instituição: _____________

Este trabalho é dedicado à minha esposa Rose e meu filho Kaio.

Ditam as normas acadêmicas que uma dissertação é uma obra de autoria individual, de modo que, o único nome aparece sob a rubrica é do “autor”. No entanto, tal tarefa dificilmente poderia ser levada a cabo sem o concurso de vários indivíduos e instituições que, em maior ou menor grau, se tornam coautores efetivos da obra. Em meu caso, reconhecendo em primeiro lugar a possível imperfeição dessa retrospectiva, e desde já me penitenciando por eventuais omissões, gostaria de consignar a minha especial gratidão:

A Deus, que proveu as forças físicas, mentais e espirituais indispensáveis para a realização deste trabalho.

Ao meu orientador junto ao USP/PEA - Prof. Dr. Eduardo Mario Dias.

Aos meus pais, que ao longo de sua vida profissional pelo incentivo e apoio às minhas realizações acadêmicas e pelo amor eterno.

Ao meu pai, Niuton Bueno, que ao longo de toda sua vida profissional, compartilho o orgulho do amor e dedicação ao trabalho no ambiente siderúrgico da COSIPA / USIMINAS.

Aos meus familiares, por sempre acreditarem em meu esforço.

Aos meus amigos da indústria siderúrgica, que facilmente se identificam nestas palavras, em especial ao Engº Luis Claudio Costa.

Aos meus amigos da docência, inspiradores de novas metas e desafios, em especial ao Dr. Marcelo Nogueira.

BUENO, N. M. Automação no Controle do Tempo de Coqueificação em Baterias de Coque - Siderurgia. 2012. 80p. Dissertação (Mestrado) - Escola Politécnica, Universidade de São Paulo, 2012.

Este trabalho apresenta a arquitetura de hardware, software e os resultados da implantação de um sistema automação industrial em ambiente siderúrgico, especificamente nas Baterias de Coque do grupo Usinas Siderúrgicas de Minas Gerais S/A – Usiminas, precisamente na Usina de Cubatão, localizada no município de Cubatão, estado de São Paulo - Brasil. O sistema de automação monitora em tempo real o processo de coqueificação através da obtenção da temperatura na exaustão dos gases do processo de aquecimento do carvão mineral. O objetivo é estabelecer a relação da temperatura dos gases de exaustão, proveniente do aquecimento do carvão mineral versus a determinação do tempo ideal para o respectivo desenfornamento. O ganho de produção gerado pela implantação deste sistema é apresentado ao final deste trabalho.

Palavras Chave: Automação, Baterias de Coque, Carvão Mineral, Coqueificação,

BUENO, N. M. Automation of Control in Coking Time in Coke Oven – Steel Industry. 2012. 80p. Thesis (Masters) - Polytechnic School, University of São Paulo, 2012.

This work presents the architecture of hardware, software and the results of implantation of a steel industrial automation environment, specifically in the group of Coke Drums Steel Units of Minas Gerais S/A - Usiminas, precisely in Cubatão Plant, located in Cubatão, state of Sao Paulo - Brazil. The automation system monitors the real time coking process by raising the temperature in the exhaust gases of the heating process the coal. The aim is to establish the relationship between the temperatures of the exhaust gases, from the heating coal versus determining the optimal time for the respective furnace charging. The gain in output generated by the deployment of this system is provided at the end of this work.

Figura 1 - Fluxo de produção do aço - Fonte: Intranet Usiminas ... 6

Figura 2 - Vista noturna Alto Forno - Fonte: Intranet Usimiminas ... 8

Figura 3 - Fluxo produção Alto Forno ... 9

Figura 4 – Fluxo de produção da sinterização... 10

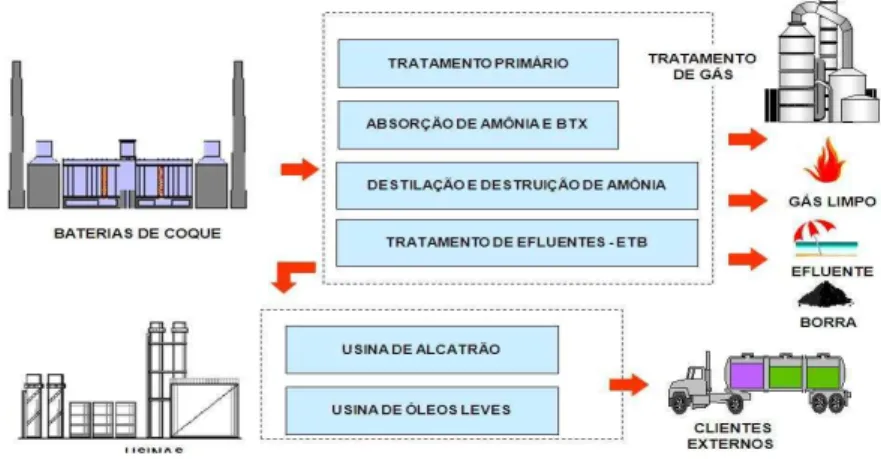

Figura 5 - Fluxo de produção Baterias de Coque ... 10

Figura 6 - Grupo 1 e Grupo 2 - Baterias de Coque... 11

Figura 7 - Produção do Gás de Coqueria - GCO ... 12

Figura 8 - Baterias de Coque Grupo 1 ... 13

Figura 9 - Baterias de Coque Grupo 2 ... 14

Figura 10 - Corte típico de bateria de coque – fornos e regeneradores de aquecimento ... 15

Figura 11 - Máquinas móveis Grupo 2. Fonte: Intranet Usiminas_UC ... 17

Figura 12 - Vista topo das baterias, carro apagador e máquina desenfornadora.Fonte: ... 19

Figura 13 - Coque metalúrigico - Fonte: Intranet Usiminas ... 20

Figura 14 - Reações químicas - craqueamento e aromatização. ... 21

Figura 15 - Variação de temperatura ao longo da carga do carvão enfornado. ... 23

Figura 16 - Método visual do tempo de coqueificação ... 24

Figura 17 - Gráfico de tendência das temperaturas dos termopares ... 27

Figura 18 - Rota do gás produzido em forno de coque. ... 28

Figura 19 – Misturador GAF x GCO - Fonte: SCADA ... 30

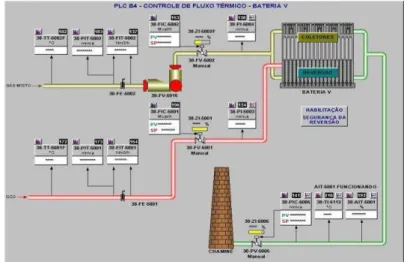

Figura 20 - Controle fluxo térmico e exaustão gases de combustão ... 31

Figura 21 - Exaustão dos gases de coqueificação ... 31

Figura 22 - Arquitetura de rede de controladores e estações de supervisão. ... 32

Figura 23 - Malhas e instrumentos típicos em baterias de coque. ... 33

Figura 24 - Local de inserção do termopar ... 34

Figura 25 - Rota de cabos de sinal fornos bateria 4 ... 36

Figura 26 - Rota de cabos de sinal fornos bateria 5 ... 36

Figura 27 - Corte típico inserção do termopar no tubo de ascensão ... 37

Figura 28 - Medição de temperatura - junta fria ... 38

Figura 29 – Família de Termopares – Relação: Tensão saída (mv) x Temp (ºC) ... 39

Figura 30 - Desvio temperatura termopar tipo N ... 40

Figura 31 - Detalhe típico instalação termopar ... 40

Figura 32 - Estrutura básica do CLP ... 42

Figura 33 - Ciclo de processamento dos CLPs ... 43

Figura 34 - Diagrama das partes constantes em um CLP ... 44

Figura 36 - Arquitetura de rede de dados ... 46

Figura 37 - Dimensões físicas do módulo AL-3632 ... 47

Figura 38 - Dimensões físicas do módulo AL-3512 . ... 48

Figura 39 - Vista frontal do AL-2004 ... 49

Figura 40 - Vista frontal do AL-3406 ... 50

Figura 41 - Módulo PO5063 e base PO6500 ... 51

Figura 42 - Módulo PO5063 base PO6500 . ... 52

Figura 43 - Chaves de configuração e fusível ... 53

Figura 44 - Módulo PO1112 base PO6001 . ... 53

Figura 45 - Conector AL-2602 e cabo AL-2303 ... 56

Figura 46 - Conexões dos cabos módulos Profibus PO5063 ... 56

Figura 47 - Conector Profibus interface AL-3406 mestre ... 56

Figura 48 - Termopar tipo N no módulo PO1112 ... 57

Figura 49 - Vista frontal e lateral ... 58

Figura 50 - Software configuração MasterTools ... 59

Figura 51 - Configuração módulo Profibus ... 59

Figura 52 - Tela apresentação supervisório ... 61

Figura 53 - Layout de telas ... 62

Figura 54 - Menu navegação ... 62

Figura 55 - Janela de eventos e alarmes do processo ... 62

Figura 56 - Telas do processo ... 63

Figura 57 - Software OPC Keepware Server ... 64

Figura 58 - Software COQR - Controle de Enfornamento/Desenformaneto ... 65

Figura 59 - Software COQR - Controle de Coqueificação ... 65

Figura 60 - Principais funções software de controle de coqueificação ... 66

Figura 61 - Analise do enfornamento ... 67

Figura 62 - Analisa temperatura abaixo da média ... 67

Figura 63 - Analise da temperatura máxima ... 68

Figura 64 - Arquitetura WEB ... 70

Figura 65 - Browser intranet - WebRed ... 71

Figura 66 - Sumário de Telas Sinótica Web ... 72

Figura 67 - Termopares "online" na Web ... 72

Figura 68 - Controle do Tempo de Coqueificação Web ... 73

Tabela 1 - Lista de módulos - (a) Módulos; (b) Descrição dos componente ... 62

Tabela 2 - Módulo AL-3512 - (a) Características técnicas; (b) Descrição ... 63

Tabela 3 - Módulo AL-2004 - (a) Características técnicas; (b) Descrição ... 64

Tabela 4 - Módulo AL-3406 - (a) Características técnicas; (b) Descrição ... 65

Tabela 5 - Módulo PO5063 - (a) Características técnicas; (b) Descrição ... 66

Tabela 6 - Módulo PO1112 - (a) Características técnicas; (b) Descrição ... 69

Tabela 7 - Características softwares - (a) Características técnicas; (b) Descrição ... 69

Tabela 8 - Lista de equipamentos - (a) Equipamentos; (b) Descrição técnica ... 70

Tabela 9 – Memorial de Cálculo - Consumo x Economia ... 91

GCO Gás de Coqueria

BTX Benzeno, tolueno e xenol

LD Lado Desenfornamento

LC Lado do Coque

GAF Gás de Alto Forno

PCI Poder Calorífico Inferior

GM Gás Misto

ME Máquina Enfornadora

MD Máquina Desenfornadora

CA Carro Apagador

CTC Carro de Transferência de oque EPI Equipamento de Proteção Individual SCADA Supervisory Control and Data Aquisition CLP Controlador Lógico Programável

CXJ Caixa de Junção

NEMA National Eletrical Manufactures Association

E/S Entrada / Saída

UCP Unidade Central de Processamento

A/D Analógico / Digital

D/A Digital / Analógico

RAM Random Access Memory

PROM Programmable Read-Only Memory

EPROM Erasable Programmable Read-Only Memory

EEPROM Electrically-Erasable Programmable Read-Only Memory

HTML HyperText Markup Language

TMAX Tempo Máximo

TMED Temperatura Média

OPC OLE for Process Control

OLE Object Linking and Embedding

LAN Local Area Network

IP Internet Protocol

TA Tecnologia da Automação

1 INTRODUÇÃO ... 1

1.1 Objetivos ... 2

1.2 Justificativa... 2

1.3 Metodologia... 3

1.4 Caracterização do problema ... 4

1.5 Organização da dissertação... 5

2 PROCESSO INDUSTRIAL ... 6

2.1 Sumário do processo siderúrgico de obtenção de aço. ... 6

2.2 Alto Forno ... 7

2.2.1 Reações de redução para obtenção do gusa... 9

2.3 Sinterização ... 9

2.4 Baterias de Coque ... 10

2.4.1 Processamento do gás de coqueria – GCO ... 12

2.5 Processo de Fabricação do Coque ... 13

2.5.1 A estrutura das baterias de coque ... 14

2.5.2 O sistema de aquecimento dos fornos ... 16

2.5.3 A operação dos fornos ... 16

2.6 Processo de coqueificação ... 19

2.6.1 Processo físico-químico da coqueificação ... 19

2.6.2 Dinâmica da transferência de calor no processo de coqueificação .... 22

3 METODOLOGIA DO TEMPO LÍQUIDO DE COQUEIFICAÇÃO ... 24

3.1 Método visual do tempo de coqueificação ... 24

3.2 Método prático do tempo de coqueificação ... 26

3.2.1 Execução do experimento no forno industrial ... 26

4 IMPLANTAÇÃO DA AUTOMAÇÃO JUNTO AO PROCESSO ... 30

4.1 Requisitos do projeto ... 33

4.2 Projeto de Instrumentação ... 35

4.2.1 Determinação do termopar... 37

4.2.2 Determinação do CLP ... 42

4.2.3 Rede Profibus ... 55

4.3 Projeto de Automação ... 60

4.3.1 Software de Supervisão e Controle do Processo ... 60

4.3.2 Aplicativo de supervisão do processo ... 60

4.4 Geração de Relatórios e Aquisição de Dados... 64

5 TECNOLOGIA WEB ... 69

5.1 Processo Coqueificação na Web ... 71

6 ANALISE DOS RESULTADOS ... 74

7 CONCLUSÕES ... 77

1 INTRODUÇÃO

O controle do tempo de coqueificação é um ítem dos mais importantes na operação de uma coqueria. No intuito de se obter o efeito de tempo de supercoqueificação na qualidade do coque é necessário um perfeito julgamento do ponto final da coqueificação a fim de se manter o controle do tempo necessário para a homogenização do coque em toda a carga do forno. É muito difícil a definição do final de coqueificação de um forno sendo um caminho teórico a determinação em função do gás produzido devido ao aumento no teor de H2, redução no teor de CH4 e

redução no poder calorífico. Na prática usa-se a inspeção visual, forno a forno. Desta forma o final de coqueificação é determinado pela coloração do gás que aparece quando é destampado o tubo de ascenção. No início da destilação de carvão, o gás apresenta côr amarelado escuro, sendo que ao final teremos branco azulado, semi-transparente. Devido as variações normais do metodo visual, os resultados são obtidos com uma margem considerável de erro, o que nos obriga trabalhar com um tempo adicional, além do tempo líquido de coqueificação.

O aquecimento dos fornos, onde se processa a coqueificação, é feito por gases oriundos do próprio processo siderúrgico, no caso, o gás de alto forno e o próprio gás de coqueria depois de limpo. O consumo desses gases representa 50% do custo de transformação do coque e no caso da Usina 2 da Usiminas, uma redução do consumo desses gases reduz a compra de gás natural.

Baseando-se na problemática apresentada, em agosto de 2010 foram iniciados testes em forno piloto, para a seguir realizar a implantação de 106 termopares nos fornos da bateria de coque do grupo 2 da Usiminas, unidade Cubatão/SP, e assim objetivar a obtenção de dados exatos do momento final de coqueificação do carvão enfornado através do relacionamento entre a temperatura do gás destilado e o tempo líquido de coqueificação.

1.1 Objetivos

O escopo deste trabalho é identificar o comportamento da variável temperatura do gás de coqueria (GCO) no processo de coqueificação das baterias de coque da Usiminas – Cubatão/SP permitindo ações de controle sobre o processo para modificar o seu efeito, com o objetivo de estabelecer o momento correto do evento de desenfornamento. Realizar comparações entre o método tradicional e o novo método proposto. Levar o leitor a percepção de ganhos operacionais ao processo produtivo das baterias de coque, concluem os objetivos de trabalho.

1.2 Justificativa

Uma indústria siderúrgica consome grande quantidade de energia para a produção do aço (MINISTÉRIO DAS MINAS E ENERGIA, 2005). Todos os esforços na redução dessa energia trazem redução de custo de impacto ambiental. A coqueria é um dos grandes responsáveis pelo consumo de energia na siderurgia e também um gerador de combustível. A busca por maior produtividade da planta, da melhoria da qualidade de seus produtos e da redução do consumo de combustível desencadeia reduções de energia nas plantas clientes da coqueria (COSTA; 2005). Por causa dessa característica da coqueria, o controle do processo de fabricação do coque é de importância estratégica para a indústria siderúrgica, tanto na redução de custos, quanto no controle ambiental (LARSSON; WANG; DAHL, 2006).

1.3 Metodologia

A experimentação é uma das principais ferramentas para conhecer um processo industrial. As dificuldades de identificar e controlar as variáveis que influenciam no processo torna a experimentação uma tarefa bastante complexa, principalmente, na análise dos resultados (LOHMANN; BOCK; SHLODER, 1992). Muitas vezes, a quantidade de experimentos que se quer fazer torna o estudo econômica ou tecnicamente inviável. Para minimizar erros e reduzir custos e tempo de experimentação, é necessário um planejamento adequado e conhecimento prévio do processo a ser estudado (MONTGOMERY, 2005). Uma forma de experimentação é analisar um fator de cada vez, mantendo, dentro do possível, os demais fatores constantes. O projeto de experimentos é uma metodologia de experimentação que envolve todas as etapas do processo, desde o objetivo do estudo a escolha das variáveis, tanto os fatores que influenciam o processo em estudo como as suas respostas, até a análise dos erros inerentes a toda experimentação. Essa metodologia é uma abordagem científica para planejar, de forma eficiente, um experimento com resultados mais robustos (MONTGOMERY, 2005). O capítulo 3 apresenta maiores detalhes do projeto de experimentos.

1.4 Caracterização do problema

O processo da coqueria é complexo pela sua particularidade no manuseio de carvão e gases combustíveis. Os riscos e danos ambientais e de explosão determinam a necessidade de controles robustos e de pessoal altamente qualificado (COSTA; 2005). As baterias de fornos de coque são equipamentos de vida útil longa, entre 35 e 50 anos e de investimentos de alto valor. Essas características explicam o grande número de baterias de coque com idade acima de 30 anos em operação em todo mundo (CHISTYAKOV; CHISTIAKOVA; BOIKOVA, 1998). Quando se quer implantar determinado automatismo no processo de coqueria, a complexidade de avaliar os parâmetros é diretamente ligada ao tipo construtivo das baterias, à variação das misturas de carvão utilizadas e até a cultura dos operadores da planta. Tais condições que caracterizam uma coqueria levam à necessidade de se analisar particularmente cada planta antes de implantar algum modelo de automação.

As baterias de coque na USIMINAS - Cubatão, estão divididas em dois grupos : Grupo 1 - baterias de coque nº 1, 2 e 3 com 64 fornos e Grupo 2 - baterias de coque nº 4 e 5 com 106 fornos. A aplicação do método para determinação da coqueificação do carvão através da temperatura do gás produzido aplica-se aos fornos do Grupo 2. No capítulo 2, podemos encontar um maior detalhamento das instalações físicas dos equipamentos.

Um importante desafio para a implementação do sensoreamento de temperatura nos 106 fornos do grupo 2 está baseado no fato de não dispor de uma parada operacional para implantação do projeto, acarretando cuidados redobrados para as equipes de implantação e controle operacional do processo.

1.5 Organização da dissertação

Para dar uma visão clara dos problemas e da abordagem das soluções tratadas, o capítulo 2 apresenta um sumário do processo siderúrgico para obtenção do aço, características básicas das unidades de produção de sinter e coque, que representam a matéria prima para obtenção do gusa, este ultimo, matéria prima para obtenção do aço. Ainda no capítulo 2 uma visão mais detalhada do processo de coqueificação e da transferência de calor dentro do forno com exemplos de controle de outras plantas pelo mundo. A descrição dos equipamentos que compõe as baterias de coque, conjuntos de máquinas móveis e seus periféricos, bem como o sistema de controle e automatismo existente, têm como objetivo situar o leitor sobre o problema e, mais especificamente, os fatores e respostas do processo estudado. O estudo físico-químico da carbonização do carvão mineral dentro de um forno vem contribuir com informações mais claras na compreensão do processo de coqueificação.

O capítulo 3 apresenta a metodologia de experimentação utilizada neste trabalho. Ele descreve os conceitos básicos do projeto de experimentos, de forma mais específica. O objetivo é mostrar a robustez dos resultados obtidos através do método empregado.

A descrição detalhada da execução de todo o projeto de implantação dos 106 termopares instalados em cada forno da bateria de coque do Grupo 2, bem como toda infraestrutra de instrumentação e automação é apresentada no capítulo 4 e 5. Gráficos e tabelas de dados obtidos são analisados e comparados aos métodos convencionais diante aos resultados do método aplicado.

2 PROCESSO INDUSTRIAL

2.1 Sumário do processo siderúrgico de obtenção de aço.

Dos processos siderúrgicos de obtenção de aço – figura 01, os principais são os que partem do minério de ferro por redução em alto forno a ferro gusa e posteriormente conversão em aço, intitulado processo integrado, e os que, não realizando a etapa de redução, partem de sucatas ou gusa que são fundidas e convertidas em aço como no processo integrado. Destes, o mais utilizado em larga escala é o processo siderúrgico integrado, que além da produção de gusa de alto forno envolve etapas suplementares de produção de coque, agente redutor e tratamento do minério de ferro, normalmente por sinterização.

Neste trabalho, é abordado apenas o processo de redução, que consiste basicamente nas seguintes fábricas: Altos Fornos, Sinterizações e por fim a Coqueria, este último, objeto de estudo deste trabalho, onde é demonstrado a implantação da automação na supervisão e controle do processo.

2.2 Alto Forno

O Alto Forno é o coração do processo siderúrgico. Ele é carregado pela parte superior por correias transportadoras com minério de ferro sinterizado, coque e fundentes, que num sentido descendente vão sendo submetidos ao aquecimento e redução pelas correntes ascendentes de gases redutores, culminando com a descarga pelo fundo de gusa e escória fundidas e exaustão pela parte superior dos gases de alto forno – figura 02. Também por bicos injetores, ventaneiras, é soprado pelo fundo uma parte do oxigênio necessário para a geração do calor do processo e início da redução, pois o agente redutor é o monóxido de carbono formado pela reação exotérmica do coque com o ar.

O coque é o responsável pela geração de energia e formação do monóxido de carbono, que é o principal agente redutor. A formação do monóxido de carbono ocorre na parte inferior do alto forno a temperaturas superiores a 1.500ºC, que devido à exotermia da reação podem atingir até 2.200ºC. O coque descende por todo o alto forno como um material sólido e praticamente sem sofrer alteração, exceto a perda de umidade, devendo, para tal, ter propriedades como porosidade e resistência necessárias para que deixe ascender as correntes de gases redutores e permitam o fluxo descendente de gusa e escória fundidas, além de resistir à carga de toda a coluna de material do alto forno.

O minério de ferro, constituído em sua maior parte por óxidos de ferro, além de impurezas como a sílica e alumina, num fluxo descendente no alto forno encontra a corrente ascendente de monóxido de carbono e numa reação em fase sólida, denominada de reação de Boudouard, a temperatura inferior a 1.000ºC, transforma-se em FeO (óxido de ferro II) e formando dióxido de carbono. Essa reação, também chamada de redução indireta, ocorre na parte superior e intermediária do alto forno, denominada chaminé.

inferior, composta de coque sólido, e descem para o coração do alto forno, onde ambos os materiais são retirados em batelada na linha de corrida fora do alto forno.

Os fundentes adicionados à carga do alto forno têm a função de proporcionar a formação de uma escória fundida, numa estreita faixa de fácil escoamento na temperatura de fusão do gusa e que fique sobrenadando a este. A escória formada é um composto ternário formado por sílica, alumina e óxido de cálcio, cuja função principal é remover os componentes não voláteis da carga do alto forno. A seleção de material fundente é estabelecida em função da composição do minério utilizado e das cinzas presentes no coque após a carbonização do carvão. Normalmente utiliza-se óxido de cálcio, óxido de magnésio e alumina. A escória formada após utiliza-ser separada do gusa é resfriada e pulverizada, sendo aproveitada pelas indústrias cimenteiras.

O gusa produzido nesta etapa é descarregado em carros torpedo, vagões tanque com este formato, que transferem-no para a etapa de conversão em aço carbono na aciaria, ou, quando necessário, para a comercialização deste como produto final.

2.2.1 Reações de redução para obtenção do gusa

O ferro na natureza se apresenta principalmente combinado com o oxigênio na forma de óxidos: hematita (Fe2O3), magnetita (Fe3O4), etc... O coque

desempenha no Alto Forno – Figura 3, uma dupla função:

a) pela sua queima, gera calor suficiente para que ocorram as reações

metalúrgicas de redução dos componentes do minério;

b) fornece o elemento redutor (carbono) para remoção do oxigênio combinado

com o ferro.

2.3 Sinterização

A sinterização é o tratamento normalmente utilizado para uniformizar a geometria e conseqüentemente o processo de redução dos óxidos de ferro, constituído em sua maior parte por Fe2O3 e Fe3O4 (hematita e magnetita

respectivamente), ao gusa, liga constituída de ferro e carbono. Na sinterização o minério – Figura 4, contendo 60-70% de óxidos de ferro e demais impurezas como a sílica e alumina, é moído e granulado com carvão finamente dividido. Os grânulos são aquecidos, ocorrendo a fusão e a aglomeração do material formando pequenas esferas rígidas e uniformes, que proporcionam um fácil escoamento e a rigidez necessária para a sua utilização no alto forno, além de maior porosidade da carga, melhorando o desempenho da redução.

2.4 Baterias de Coque

O coque é a fonte de material redutor e gerador de energia ao processo siderúrgico, além de apresentar a resistência e porosidade necessárias para a sua utilização no alto forno, o que quase impossibilita a sua substituição por outras fonte, como o carvão mineral. O coque é obtido por carbonização do carvão em fornos-fenda na ausência de oxigênio. Neste processo há a transformação do carvão num material poroso e resistente e a eliminação dos voláteis orgânicos contidos neste, aumentando a eficiência e produtividade da redução no alto forno. O complexo de unidades de produção: baterias de coque, unidades de tratamento de gás e usina de efluentes, fecha o ciclo de produção do coque, com a geração de combustível gasoso GCO e a venda de subprodutos a clientes externos – figura 5.

Figura 4 – Fluxo de produção da sinterização - Fonte: Intranet Usiminas

Na coqueificação o carvão é carregado em baterias de coque (figura 6), compostas de fornos retangulares estreitos e profundos que permitem uma regularidade de aquecimento da carga, haja visto a transformação termoplástica de amolecimento e ressolidicação por que passa o carvão durante a coqueificação, dificultando a transferência de calor e massa neste processamento. Conforme a carga é aquecida é desprendida uma mistura de gases contendo amônia, monóxido e dióxido de carbono, hidrogênio e compostos de enxofre, além de compostos orgânicos sob a forma de vapores, principalmente aromáticos. O processo de coqueificação termina com o aquecimento da carga a aproximadamente 1.100ºC, o que leva de 15 a 25 horas de processamento. Após o que, as portas do forno são abertas e o operador da desenfornadora posiciona-se empurrando o coque incandescente para fora do forno e para dentro do carro de extinção de coque. No carro de extinção o coque é transportado para o resfriamento, normalmente realizado com água, gerando grande quantidade de vapor d’água.

O coque assim obtido contém carbono, umidade e cinzas, materiais não voláteis e, em sua maior parte compostos inorgânicos. Quanto maior o teor de carbono mais eficiente o aproveitamento térmico e o processo de redução, a água presente leva à formação de pequenas quantidades de monóxido de carbono, agente redutor, e hidrogênio; já as cinzas normalmente interferem negativamente no processamento do alto forno, pois aumentam a quantidade de escória, removendo calor e, quando contém compostos de enxofre, interferindo na qualidade do aço.

Cada carga de forno-fenda, com 8 metros de altura, 15 metros de comprimento e 60 cm de largura, consiste de aproximadamente 20 ton de carvão, que geram em torno de 25% de voláteis. Composto por gases como CO, CO2, H2S2,

SO2, NH3 e H2, os voláteis apresentam vapores orgânicos contidos no carvão ou de

decomposição desta matéria orgânica, como benzeno, tolueno, naftaleno, antraceno e cresóis. Esta mistura de gases e vapores são removidos pelo topo das baterias e enviada para o processamento de sub-produtos, onde a amônia, os compostos de enxofre e os vapores orgânicos são removidos, restando o gás de coqueria (GCO), importante fonte de energia, devido ao seu alto poder calorífico, 4.200kcal/Nm3.

2.4.1 Processamento do gás de coqueria – GCO

O gás de coqueria sai das baterias a uma temperatura elevada (600 - 700ºC), sugado por exaustores, sobe pelo tubo de ascensão, ao duto coletor principal, onde entra em contato com o licor amoniacal, quando condensa a maior parte do alcatrão, e é enviado para os resfriadores primários – figura 7. Nos resfriadores primários os gases são resfriados a temperatura pouco acima da ambiente, quando 95% do alcatrão já está condensado, assim como a água amoniacal removida. A pressurização do gás e passagem por precipitadores eletrostáticos retira o restante do alcatrão, sendo conduzido o gás para os resfriadores secundários onde são separadas as frações contendo naftaleno e os óleos leves, contento mistura de BTX. A amônia contida nos licores amoniacais é recuperada, assim como o enxofre é removido antes do encaminhamento do gás de coqueria para utilização como fonte energética (combustão).

2.5 Processo de Fabricação do Coque

Como já ressaltei, a matéria-prima utilizada na produção do coque é o carvão mineral. No caso da USIMINAS – Cubatão/SP, o carvão mineral é totalmente importado de diversos países (EUA, Canadá, África do Sul, Polônia, etc.) e, após sofrer beneficiamento são ensilados e dosados de forma a atender aos requisitos de qualidade necessários para a produção de coque.

Essa mistura é enfornada nas baterias de fornos, onde se transforma em coque e subprodutos.

A seguir, o coque é extinto a úmido e beneficiado, de forma que a fração mais grossa vai para os Altos Fornos e a fina vai para a Sinterização. Os subprodutos da coqueria são BTX (exportado para a França e Alemanha), alcatrão vendido bruto ou como piche, após processamento na Usina de Alcatrão.

As Baterias de Coque na USIMINAS - Cubatão, estão divididas em Grupo 1 - figura 8 e Grupo 2 - figura 9.

2.5.1 A estrutura das baterias de coque

A Usiminas, unidade Cubatão/SP é uma siderúrgica integrada a coque, com produção anual (2010) de 4,3 milhões de toneladas de aço. A planta de fabricação do coque, a coqueria, produz anualmente 1,6 milhões de toneladas de coque, 620.000 dam3 de gás de coqueria, 41.000 ton de alcatrão e 11.400 ton de óleos

leves.

O Grupo I, dividido em três baterias de coque, 1,2 e 3, possui volume útil de 22,02 m3, 12,23 metros de comprimento, 4 metros de altura e largura entre 0,42 e

0,48 metros, pois existe uma conicidade ao longo do comprimento do forno de 0,06 metros para facilitar o desenfornamento. Os fornos têm quatro bocas de carga no topo e um tubo de ascensão, por onde são coletados os gases gerados durante o processo de coqueificação. Esses gases são refrigerados de uma temperatura média de 600ºC para 80ºC na curva do tubo de ascensão e depois conduzidos por tubulação até a unidade de tratamento carboquímico.

O Grupo II, dividido em duas baterias de coque, 4 e 5, ressaltado como o foco do assunto deste trabalho, possui 6 metros de altura, 15 metros de comprimento e 0,43 de largura média com conicidade de 0,06 metros, obtendo um volume útil de 37,36 m3. O topo dos fornos destas baterias possui quatro bocas de carregamento e um tubo de ascensão. As paredes de aquecimento são compostas por 30 câmaras de combustão, numeradas de 1 a 30 do LD (lado do desenfornamento) para o LC

(lado do coque). A torre de carvão dessas baterias tem capacidade para 2.000 ton de carvão sendo alimentada por correia transportadora dos silos do pátio de carvões. Existem duas torres de extinção que atendem a esse grupo de baterias. Cada bateria - 4 e 5 possui uma chaminé de 108 metros de altura e um canal de fumaça que circunda toda a bateria em forma de anel para exaustão dos gases provenientes das câmaras de combustão. Tanto do lado coque – LC, quanto o lado da desenfornadora – LD, existes caixas de entrada de ar. Essas caixas fazem a ligação entre os regeneradores e o canal de fumaça. A figura 10 vem ilustrar tipicamente a construção semelhante às baterias de coque do Grupo II, mostrando em corte e detalhes internos de uma bateria de fornos de coque.

2.5.2 O sistema de aquecimento dos fornos

Os gases combustíveis utilizados no aquecimento dos fornos das baterias da Usiminas são: o gás de coqueria (GCO), gerado pela própria bateria e limpo na unidade carboquímica e o gás de alto forno (GAF), gerado pelos altos fornos. O GAF tem um poder calorífico inferior (PCI) em torno de 750 a 900 kcal/Nm3 e o GCO,

entre 4.000 e 4.500 kcal/Nm3. As baterias utilizam normalmente um gás formado pela mistura desses dois gases com um PCI em torno de 1.000 a 1.250 kcal/Nm3, o gás misto (GM). Quando se queima GCO puro nas baterias, este não entra nos regeneradores, mas por um duto direto na base da câmara de combustão (baterias do tipo “underjet”). Isto é devido ao fato do gás de coqueria ter hidrocarbonetos (em

torno de 30%) que podem craquear dentro dos regeneradores, deixando resíduos que obstruem os seus tijolos grelhas. Um sistema composto por cilindros hidráulicos, barramentos metálicos, válvula de gás, caixas de entrada de ar e gás e pistões dos canais de fumaça faz a reversão da queima entre as câmaras de combustão. A cada 20 minutos, metade das câmaras de cada parede recebe ar e gás, queimam e a fumaça resultante passa para as câmaras adjacentes por uma comunicação na parte superior das câmaras e esta vai para os canais de fumaça através dos orifícios abertos pelos pistões da caixa de fumaça e, finalmente, para a chaminé. Após os 20 minutos, o sistema de reversão inverte a situação e nas câmaras onde havia a circulação de fumaça, passa a entrar ar e gás e a queimar, consequentemente, as câmaras que estavam queimando começam a receber a fumaça. Entre as câmaras de combustão e as entradas de ar e gás e as saída de fumaça. Existem os regeneradores, cuja função é trocar o calor da fumaça com o ar e o gás. Quando a fumaça, a 1.200ºC passa pelos regeneradores ocorre a transferência de calor e consequentemente aquecimento dos tijolos do regenerador, saindo essa fumaça na chaminé a 220ºC, deixando estes aquecidos. E assim, sucessivamente a cada 20 minutos há a ocorrência da reversão.

2.5.3 A operação dos fornos

A máquina enfornadora é composta de quatro conjuntos de silos, parafuso alimentador, moega de queda e sistema de abertura e fechamento das bocas de carregamento dos fornos. A capacidade dos silos é pouco maior do que a de um forno, de forma que, ao enfornar, sobra uma quantidade mínima que faz a selagem entre a boca de carga e o silo da máquina, evitando retorno de gás pelas moegas. Cada silo tem balança que faz o controle da quantidade enfornada. O ciclo operarional da máquina enfornadora compreende o carregamento da máquina na torre de carvão, posicionamento sobre o forno a ser enfornado, abertura das bocas de carga do forno com eletroímãs, encaixe das moegas dos silos sobre as bocas em sequencia de 1 a 4 e o giro dos parafusos provocando a queda do carvão no forno. Durante esse processo, o forno está com pressão negativa provocada por injeção de água amoniacal a alta pressão – 30kgf/cm2, na curva do tubo de ascensão, com o

objetivo de evitar o vazamento de gases produzidos no interior do forno. Quando o forno está com 80% de sua carga enfornada, a máquina enfornadora interrompe o carregamento para que a máquina enfornadora introduza no sentido horizontal do topo do forno, através de portinhola existente na porta do forno, o nivelamento de carga na região do topo do forno. Após o nivelamento, a máquina enfornadora volta a descarregar o restante de carvão (20%) no interior do forno. A máquina enforna

retira as moegas das bocas de carga recolocam suas tampas e retorna para a torre de carvão para novo procedimento de abastecimento. O volume de carvão enfornado fica em torno de 14hs e 24hs dentro do forno até completar o processo de coqueificação (COSTA, 2006).

Ao final do processo de coqueificação o forno é isolado do coletor de gás por uma válvula no tubo de ascensão e está pronto para ser desenfornado. A máquina desenfornadora se posiciona na frente do forno, abre a porta do LD, encosta o êmbolo emprurrador no coque e aguarda o alinhamento das demais máquinas. O carro de transferência de coque (CTC) abre a porta do lado LC e posiciona a gaiola, que conduz o coque sobre a plataforma de serviço, até o vagão do carro apagador (CA), sob uma coifa que faz a sucção do pó e gases remanescentes durante o processo de desenfornamento. O carro apagador posiciona-se sob a gaiola e a máquina desenfornadora começa a empurrar o coque. A translação da barra de cremalheira da maquina desenfornadora (MD) no interior do forno é automaticamente sincronizada com translação do carro apagador (CA) graças ao sensoreamento de encoders presente no motor da cremalheira que atua logicamente em inversor de frequencia presente na locomotiva do carro apagador (CA). Com isso, obtem-se um descarregamento de coque incandescente e homegeneo ao longo do leito do carro apagador (CA). Após a queda de todo coque no vagão, o carro apagador se dirige a torre de extinção onde é realiazado a extinção do coque com água fria. Depois de extinto, o coque é desviado para rampa de acesso a correia transportadora, que por sua destinam todo o material para silos de carga diante aos Altos Fornos - figura 12.

toda a fase plástica do carvão se transformou em coque. O período restante para completar o tempo bruto de coqueificação, chamado de tempo de supercoqueificação ou stay time é aquele tempo extra para equalizar toda a massa

de coque enfornada no presente forno.

2.6 Processo de coqueificação

2.6.1 Processo físico-químico da coqueificação

O carvão betuminoso, chamado comercialmente de carvão metalúrgico, tem características específicas no processo de pirólise que gera o coque, produto utilizado na fabricação do ferra gusa nos altos fornos. Essa característica de se transformar em coque é devido a alguns componentes do carvão chamados de macerais. A quantidade destes componentes associados a outros elementos constituintes do carvão dará maior ou menos capacidade do carvão de virar o coque com as propriedades adequadas para uso em altos fornos - figura 13.

O processo da pirólise do carvão passa por várias etapas que podem ser divididas em três principais. A primeira etapa ocorre durante o aquecimento do carvão até 350ºC. Nessa etapa há a vaporização da umidade e o início da desvolatização. A segunda etapa, chamada de fase plástica, ocorre entre 350ºC e 500ºC. A decomposição do carvão em alcatrão e gases forma uma pasta que vai envolvendo as partes sólidas, muitas delas sendo diluídas pelo líquido formado. A terceira etapa ocorre acima de 500ºC e vai até o final do processo quando a temperatura atinge 1000ºC. Nessa fase a pasta perde mais material volátil e começa a endurecer e a trincar, formando o semicoque e finalmente o coque (JUNTGEN, 1984; KOCH ET AL., 1995).

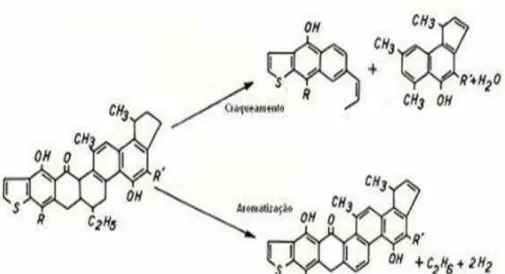

Loison, Foch e Boyer (1989) dividem as reações que ocorrem durante a fase plástica, basicamente em dois tipos de reações principais. Um primeiro tipo são as reações de craqueamento com o rompimento das ligações C-C produzindo polímeros menores do que o do carvão e muitos deles em estado líquido nessas temperaturas. A saturação dos radicais formados pela ruptura das ligações C-C necessita de hidrogênio, que será suprido pelo segundo tipo de reações. Esse outro tipo de reações de aromatização e condensação, que consistem na formação de cadeias aromáticas mais longas com anéis saturados, a desidrogenização dos anéis saturados e a recombinação de grupos aromáticos com outros. Essas reações liberam hidrogênio e levam a formação de resíduo de carbono sólido. A figura 14 ilustra as reações descritas acima.

Ainda na segunda etapa, a desrição do fenômeno de fusão do carvão pode ser dividida em quatro fenômenos elementares:

a) Fenômeno físico de amolecimento;

b) Fenômeno da formação do alcatrão líquido resultante das reações de craqueamento;

c) Fenômeno da volatização de uma fração do alcatrão;

d) Fenômeno da dissolução do carvão durante a carbonização por uma fração do alcatrão não volatizado. (LOISON; FOCH; BOYER, 1989; FURLONG; BALDWIN; BAIN, 1982).

A terceira e última etapa do processo de coqueificação é a solidificação, que começa acima de 500ºC. Nessa etapa ocrrem as volatizações finais e a formação do semicoque. A composição dos gases gerados vai alterando através do aumento da geração de hidrogênio e a redução da geração de metano. A temperatura vai aumentando e o semicoque se transforma em coque a uma temperatura de 950ºC a 1.000ºC. Na etapa da fase plástica há uma expansão da massa, provocando pressão nas paredes e depois, na última etapa, há a contração da massa formada. O bolo de coque, no processo industrial, ainda fica dentro do forno por um tempo, apoís a formação do coque, para homogenizar a temperatura da massa como um todo e, com isso, equalizar as propriedades físicas e metalúrgicas do coque (KIDENA; MURATA; NOMURA, 1996; KOCH et al., 1996; AMAMOTO, 1997).

2.6.2 Dinâmica da transferência de calor no processo de coqueificação

O forno de coque tem o formato de um paralelepípedo nas dimensões descritas no item 3.1, que faz com que a transferência de calor ocorra das paredes para a carga da mistura de carvões, preferencialmente, no sentido da parede para o centro da largura do forno, podendo-se desprezar as demais direções de transferência. O processo de coqueificação ocorre de forma dinâmica dentro do forno industrial. Em primeiro lugar a temperatura da parede de aquecimento não é constante ao longo do tempo de coqueificação. Como o aquecimento destas paredes é feito com um fluxo constante de calor, ao enfornar uma massa fria dentro do forno, há uma queda de temperatura até chegar a um mínimo e está volta a aumentar com o final da coqueificação. Outro aspecto importante é a dinâmica de formação da zona plástica e o fluxo do material volátil, do vapor de água e do alcatrão ao longo do processo de coqueificação. Toda essa dinâmica modifica-se ao longo do tempo e da distância da parede do forno. As várias etapas da pirólise da mistura de carvão ocorrem ao mesmo tempo ao longo da largura do forno. A fase plástica forma um envelope que vai fechando com o passar do tempo. Do lado externo do envelope forma-se o semicoque e do lado interno ainda há carvão úmido. Parte dos gases que se forma, saem pelo lado quente, ou seja, o lado externo do envelope plástico e caminham junto a parede aquecida até o tipo do forno. A outra parte caminha em direção ao centro do forno e ao encontrar as partículas frias do carvão há a condensação tanto do vapor de água quanto do alcatrão gerado. Ao final da coqueificação, o envelope se fecha no centro e toda a massa enfornada se transforma em coque. A condutividade da massa de carvão é diferente da condutividade do semicoque. Como há o deslocamento do envelope plástico, a espessura de cada camada varia com o tempo e assim há uma variação dinâmica da taxa de transferência de calor ao longo do tempo e da distância em relação ao centro do forno. As reações de pirólise são endotérmicas até em tornop de 600ºC e exotérmicas a partir desta temperatura (MERRICK,1983; OSINSKI; BARR; BRIMACOMBE, 1993). Junto com esses fatores, a transferência de calor ocorre de diversas formas: por condução, convecção e radiação (LOISON; FOCH; BOYER, 1989).

100ºC no centro do forno é devido à migração do vapor de água que condensa no meio do carvão ainda frio. A figura 15 ilustra um corte da massa de carvão em processo de coqueificação ilustrando as três principais fases deste processo. Ela mostra também as fissuras e poros por onde há a passagem de gases e também a transmissão de calor por radiação. A curva representa a temperatura ao longo da massa entre 1.000ºC próximo a parede do forno e 100ºC no centro do forno.

3 METODOLOGIA DO TEMPO LÍQUIDO DE COQUEIFICAÇÃO

3.1 Método visual do tempo de coqueificação

O método de determinação do tempo líquido de coqueificação do carvão enfornado é muito difícil e sua definição é feita em função da coloração do gás destilado que se caracteriza pelo aumento do teor de hidrogênio, redução do metano e do poder calorífico. Dada a importância do controle do tempo líquido de coqueificação na estabilidade operacional da bateria e na uniformidade do coque, ideal seria se fosse possível a análise do gás destilado no final da coqueificação, de forno a forno. Porém, como a análise é impraticável e dispendiosa, utiliza-se o processo de inspeção visual - figura 16.

Neste método, o período final de coqueificação do carvão enfornado é determinado pela coloração e quantidade de gás liberado, sendo baseado exclusivamente na experiência da pessoa designada para a função. Treinamento sobre a definição do final da coqueificação fica sendo prioridade para obtenção do

tempo correto, criando um sistema padrão para inspeção da coqueificação. O treinamento visa (YAMANO; Recomendação XII, 1972):

a) Treinar os operadores a fim de possibilitar uma decisão mais correta e consciente através da cor do gás;

b) Realizar amostragem do gás no momento em que ficar definido o final de coqueificação. Comparar o resultado obtido na análise com os valores teóricos e mostrar ao operador, procurando fazê-lo aproximar-se dos valores teóricos.

Cuidados necessários neste julgamento:

a) Se ocorrer má vedação na válvula hidráulica pode-se errar na decisão, devido ao retorno do gás;

b) Havendo má distribuição de temperatura no forno, poderá ocorrer regiões má coqueificados, o que pode resultar um erro, devido ao atraso da coqueificação nestas regiões próximas as portas dos fornos;

c) A claridade ambiente pode provocar erro de decisão no tocante a coloração do gás, bem como inspeções noturnas;

d) Prolongar excessivamente o tempo de supercoqueificação pode trazer dificuldades de desenfornamento;

e) Ao final da coqueificação a pressão no interior do forno tende a ficar negativa, portanto para evitar entrada de ar no forno ou retorno de gás do tubo coletor fecha-se a válvula hidráulica.

operadores treinados para a função e devidamente equipados com os equipamentos de proteção individual – EPI, devido ao fato da temperatura ambiente no topo do forno estar em torno 40ºC a 60ºC e a presença de gases tóxicos nocivos a saúde.

3.2 Método prático do tempo de coqueificação

A análise dos parâmetros de um processo industrial requer grande conhecimento e domínio deste processo. A metodologia do projeto de experimentos descrita neste capítulo visa atender requisitos no levantamento de dados através das descobertas experimentais.

3.2.1 Execução do experimento no forno industrial

medida pelos termopares superiores também começaram a possuir mesma taxa de elevação, próximo ao tempo dos termopares inferiores.

Em cada forno da coqueria, a coqueificação leva de 17 a 20 horas para terminar e produzir um coque com as características que atendem aos altos fornos. Esse tempo é dividido em tempo líquido de coqueificação e o tempo de supercoqueificação. O primeiro é o tempo gasto para o processo de coqueificação e o segundo é necessário para que toda a massa de coque formada tenha uma característica o mais homogênea possível e atinja os níveis exigidos pelos altos fornos. Como descrito no item 3.1, o tempo líquido de coqueificação é obtido pela inspeção individual dos fornos através da visualização dos gases gerados pelo processo. Se os gases estão esbranquiçados e com pouco volume, então o operador anota a hora que se atingiu essa situação do forno. Após cumprir o tempo de supercoqueificação estipulado, o forno é desenfornado.

Como a visualização do final do processo de coqueificação é feito pela análise da coloração da fumaça pelo operador, esse tempo é influenciado pelo humor e experiência do observador. No caso de necessidade de produção, esse operador

Mistura de carvões

Gases produzidos Para a

unidade carboquímica

começa a enxergar tempo líquido mais cedo e no caso de problemas na retirada do coque (agarramento dentro do forno) ele já enxerga um tempo líquido de coqueificação mais tardio. Assim a precisão do método é precária. Um indicador mais preciso do final da coqueificação é feito através de medição da temperatura da massa enfornada por termopares. Quando a temperatura do centro da carga atinge uma temperatura próxima da massa que está encostada na parede do forno é porque se chegou ao final da coqueificação.

Mas essa medição de temperatura não pode ser feita no processo industrial. Ela somente é feita em fornos pilotos. Precisa-se, então, de um método que possa medir o final de coqueificação. O gás produzido pelo processo de coqueificação sofre uma variação característica da sua temperatura momentos antes do tempo líquido de coqueificação (SATOMI; OKADA; FUJIMARA, 1980). Essa variação pode ser captada por termopares instalados nas partes curvas do tubo de ascensão dos fornos. A figura 18 ilustra um forno em corte com o tubo de ascensão e o coletor de gás por onde passa o gás gerado na coqueificação.

No caso dessa experiência, todos os termopares foram perdidos no momento de abrir o forno. Nesse mesmo forno foi colocado um termopar na parte curva do tubo coletor de gás bruto, o tubo de ascensão, de onde formam obtidos os dados da temperatura do gás do gráfico da figura 17. A determinação do tempo líquido de coqueificação é feita no ponto onde as curvas das temperaturas dos vários termopares da carga começam a ter uma mesma inclinação, ou seja, o processo de coqueificação, endotérmico, já terminou e a carga do forno começa a ter elevação de temperatura na mesma velocidade. Para transferir essa indicação para o gráfico da temperatura dos gases produzidos, é determinado o delta t, ou seja, o tempo entre o momento de temperatura máxima atingida pelos gases produzidos e o ponto de tempo líquido determinado pelos termopares da carga. Esse delta t é assumido como constante para todos os fornos e assim, através do ponto de temperatura máxima dos gases que podemos chamar de tmax, é possível determinar o tempo líquido de coqueificação.

4 IMPLANTAÇÃO DA AUTOMAÇÃO JUNTO AO PROCESSO

As baterias recebem o gás de alto forno (GAF) a pressão de 500 mmCa e após válvula redutora de pressão, a pressão é controla em 350 mmCa antes de misturar com o gás de coquerias (GCO). O gás de coqueria (GCO) é injetado a 600 mmCa nas baterias 1, 2 e 3 e a 900 mmCa nas baterias 4 e 5. O controle de injeção é feito através de válvula controladora de vazão do GCO a ser injetado cujo valor objetivado é função da vazão de gás de alto foro (GAF) consumida e do PCI dos gases envolvidos.

O controle de fluxo térmico das baterias - figura 19, calculado pela vazão de gás misto (GM) multiplicado pelo seu PCI é realizado indiretamente pelo controle de pressão de consumo da tubulação logo abaixo da válvula do sistema de reversão. Entre essa tubulação e as caixas de gás de entrada nos regeneradores, existem duas válvulas, uma de bloqueio, com escala de regulagem de abertura e outra de reversão, que é aberta e fechada conforme o ciclo de reversões. Para alterar o fluxo térmico objetivado, pode-se alterar a pressão da tubulação, o PCI do GM ou a abertura das válvulas de bloqueio. As duas primeiras opções são as ações de emergência realizada pelos operadores do turno e a terceira realizada quando da existência de grandes alterações ou regulagem do sistema de queima das baterias.

O controle de combustão é realizado na válvula de tiragem da chaminé e pelo monitoramento do teor de oxigênio na fumaça. Além do controle dinâmico realizado na tiragem, há a rotina de regulagem individual das paredes de aquecimento através de válvulas manuais na interligação da caixa de fumaça com o canal de fumaça -figura 20. A regulagem é realizada com o auxílio de manômetro e analisador de gases, que analisa o teor de CO, CO2 e O2 da fumaça no interior das caixas de

reversão.

Para manter a pressão interna dos fornos sempre positiva o coletor de gás gerado pela bateria é controlado a pressão de 6 mmCa nas baterias de coque 1, 2 e 3 e 12 mmCa nas baterias de coque 4 e 5. Cada coletor tem uma válvula borboleta que faz essa função - figura 21.

Figura 20 - Controle fluxo térmico e exaustão gases de combustão - Fonte:SCADA

O sistema de controle de todas as baterias é centralizado em uma sala de controle fora das baterias de coque. Ele é constituído de 4 PLCs Hitachi que fazem o controle das baterias 1 e 2, bateria 3, bateria 4 e bateria 5. Alguns controles comuns estão alocados em ambos PLCs, mas o controle é realizado apenas a partir de um deles e uma chave pode fazer a comutação desse controle para outro PLC. Os PLCs estão em rede ethernet com 4 estações de trabalho, duas dedicadas aos PLCs das baterias de coque 1,2 e 3 e duas estações dedicadas aos PLCS das baterias 4 e 5 - figura 22. Estas estações possuem software supervisório WIZCON que realiza o papel de interface operacional e conectividade com estação servidora de dados.

A figura 23 tem por objetivo ilustrar esquematicamente as diversas malhas de controle existentes nas baterias de coque. Vale a pena destacar neste momento, a presença do operador no topo da bateria realizando observação visual no tubo de ascensão visando o controle do tempo líquido de coqueificação, detalhado nos capítulos anteriores e objeto deste trabalho.

4.1 Requisitos do projeto

A instalação de novos sistemas em equipamentos em operação, principalmente uma coqueria com mais de 30 anos de operação requer cuidados especiais tanto quanto para sua durabilidade e confiabilidade quanto para a facilidade de manutenção. Alguns critérios têm que ser levados em conta para atender a esses

princípios. Na figura 24 há uma ilustração do ponto de medição feita através de termopar. O local foi escolhido baseado nas premissas: que o ponto de medição não receba radiação das paredes do forno ou da massa enfornada; que esse ponto não receba respingo do chuveiro de resfriamento do gás também instalado na curva do tubo de ascensão; que ele não agregue muito resíduo ao longo do tempo.

Essas condições foram estudas através de observação de vários fornos durante dois anos, onde foram inseridos alguns termopares em fornos aleatórios da coqueria. Assim determinou uma região mais adequada para a instalação do termopar. Outro critério levado em conta foi a facilidade de manutenção, pois, a agressividade da região exigirá constantes intervenções de troca de termopares, seja por contaminação, seja por queima de cabos devido a fogo de tubo de ascensão aberto ou por falta de água no sistema de selagem. E também a qualidade do termopar mais adequado para essa medição foi levado em conta, numa relação de custo e benefício.

Dentro de todos esses critérios, o principal objetivo foi buscar uma maior robustez dos dados adquiridos, pois, a confiabilidade desses dados é que irão realmente propiciar a correta utilização desse sistema para controle de tempo líquido pelos operadores da planta. Sobre esses operadores pesa a responsabilidade de liberar o desenfornamento de cada forno dentro de uma qualidade adequada e erros nessa deliberação geram conseqüências graves no processo da própria planta ou do processo seguinte, no caso, os altos fornos. Há relatos de sistemas semelhantes a este implantado em outras usinas que foram deixados de lado exatamente pela falta de confiabilidade ou o sistema é apenas uma referência do controle que continua sendo visual pelo operador.

4.2 Projeto de Instrumentação

Projetar no sentido amplo da palavra significa: idéia que se forma de executar ou realizar algo no futuro, apresentar soluções possíveis de serem implantada, resolução de problemas (MAGNO; 2006). Na área de instrumentação, buscamos sempre novas soluções tecnológicas para atender aos diversos segmentos industriais.

Todo projetista deve ter em mente que não existe uma solução única para o problema proposto; em função de sua experiência profissional, deverá fazer uma análise criteriosa dos seguintes casos: atendimento indispensável às normas técnicas, segurança das vidas humanas e instalações, operacionalidade, racionalidade, manutenibilidade e os aspectos econômicos envolvidos. No projeto de instrumentação para instalação de termopares nos 106 tubos de ascensão dos fornos das baterias de coque os desafios não diferentes citado acima.

Para a execução de um projeto é necessário consultar diversos tipos de normas relacionadas ás áreas envolvidas pelo projeto. O estudo de qual melhor termopar a ser determinado para as condições de projeto tornaram-se um desafio diante as condições agressivas ao redor do principal sensor.

O projeto é uma antecipação detalhada de uma solução que será implantada para atingir um objetivo. O projetista deve sempre se preocupar com a sua viabilidade tanto do ponto de vista técnico como do ponto de vista econômico. Outro aspecto de fundamental importância é a qualidade da solução apresentada.

Um projeto de instrumentação é a representação escrita da instalação de uma planta industrial automatizada ou parte dela. O projeto de instrumentação consiste basicamente em desenhos e documentos que representem a maneira com que os equipamentos irão ser instalados e operados para obter o maior rendimento, padronização e qualidade dos produtos que estão sendo fabricados no processo industrial.

Não é objeto nessa dissertação relatar sobre toda documentação elaborada para a concepção do projeto de instrumentação e automação, mas sim ressaltar a importância do projeto bem elaborado para as fases de instalação e por fim, à manutenção futura do sistema.

pela determinação do componente (sensor) de maior importância ao resultados objetivados, face a isto, no item 4.2.1 levo o leitor ao entendimento mais detalhado sobre a escolha e especificação do termopar utilizado. O projeto provê uma rota para o cabeamento dos sinais de cada forno, Figura 25 e 26, nas premissas de se criar um layout econômico, seguro a instalação e as intervenções de manutenção quando necessário.

Figura 25 - Rota de cabos de sinal fornos bateria 4 - Fonte: Arquivo Técnico Usiminas

A inserção de cada termopar no tubo de ascensão é uma tarefa árdua ao fato da dimensão (comprimento) de cada termopar quando inserido no poço, ser longo e as condições de temperatura ambiente - 35ºC a 60ºC, vide figura 27.

Através de cabo de compensação de sinal, cada termopar possui conexão de campo com uma caixa de junção “CXJ” (vide figura 25 e 26) para interligação com multicabo de sinal. Quatro caixas de junção dispostas simetricamente ao longo da planta possibilitaram encaminhar quarto multicabos individuais, cada qual com ¼ do total de termopares existentes, até as borneiras de entrada do CLP – vide item 6.1.2 para maior detalhamento.

4.2.1 Determinação do termopar

Os termopares são dispositivos elétricos com larga aplicação para medição de temperatura. São baratos, podem medir uma vasta gama de temperaturas e podem ser substituídos sem introduzir erros relevantes. A sua maior limitação é a exatidão, uma vez que erros inferiores a 1ºC são difícieis de obter. Para medição da

temperatura dos gases do tubo de ascensão no range de 100ºC a 1000ºC com uma precisão inferior a 1% no fundo de escala, resulta em valor superior a 1ºC, viabilizando a medição.

O princípio de funcionamento de um termopar está baseado na junção de dois metais distintos gera uma tensão elétrica em função da temperatura (SEEBECK; 1822). Embora praticamente se possa construir um termopar com qualquer combinação de dois metais, com apenas algumas combinações normalizadas, isto porque possuem tensões de saída previsíveis e suportam grande gamas de temperatura.

Existem tabelas normalizadas que indicam a tensão produzida por cada tipo de termopar. Contudo, não basta ligar um voltímetro ao termopar e registrar o valor da tensão produzida, uma vez que ao ligarmos o voltímetro estamos a criar uma segunda (e indesejada) junção no termopar. Para se fazer medições exatas devemos compensar este efeito, o que é feito recorrendo a uma técnica conhecida por compensação por junção fria ou junta de referância – figura 28. Todas as tabelas normalizadas dão os valores da tensão de saída do termopar considerando que a segunda junção do termpar (a junção fria) é mantida exatamente zero graus Celsius. Tipicamente a temperatura da junção fria é medida por um termístor de precisão. A leitura desta segunda temperatura, em conjunto com a leitura do valor da tensão do próprio termopar é utilizada para o cálculo da temperatura verificada na extremidade do termopar.

Quanto à linearização do sinal medido, o instrumento tem que possuir a capacidade de lidar com a compensação da junção fria, bem como o fato de a saída do termopar não ser linear.

Termopares disponíveis no mercado possuem os mais diversos formatos, desde os modelos com a junção a descoberto até os incorporados em sondas.

Quando se procede à escolha de um termopar deve-se ponderar qual o mais adequado para a aplicação desejada, segundo a característica de cada tipo de termopar, tais com gama de temperaturas suportadas, a exatidão e a confiabilidade das leituras, entre outras. Na figura 29 ilustra a família de termopares normalizados pelos fabricantes e a relação a tensão de saída (mV) versus temperatura (ºC).

O termopar determinado para a medição de temperatura dos gases provenientes dos fornos no tubo de ascensão foi o do tipo N (Nicrosil / Nisil). Este novo tipo de termopar é um substituto do termopar tipo K, por possuir uma resistência à oxidação bem superior a este, e em muitos casos também é um substituto dos termopares a base de platina em função de sua temperatura máxima de utilização. É recomendado para atmosferas oxidantes, inertes ou pobres em oxigênio, uma vez que não sofre o efeito de "green-root". Não deve ser exposto a atmosferas sulfurosas.

Termopar tipo N (Nicrosil - Nisil)

Termoelemento positivo (NP): Ni 84,4% - Cr 14,2% - Si 1,4% Termoelemento negativo (NN): Ni 95,45% - Si 4,40% - Mg 0,15% Faixa de utilização: -270°C a 1300°C

f.e.m. produzida: -4,345 mV a 47,513 mV

O gráfico abaixo – figura 30, mostra o desvio em temperatura sofrido pelo termopar tipo N em comparação ao tipo K em uma atmosfera oxidante à temperatura de 1000°C.

Algumas características inerentes do processo levaram o projetista a considerar a incidência de chama de fogo ( labaredas ) que ocorrerem diretamente sobre as instações de rota de cabeamento dos termopares. A solução foi a adoção de proteção anti-chama aos cabos de compensação – figura 31.

Figura 30 - Desvio temperatura termopar tipo N