Diana Freire Daccak

Licenciada em Bioquímica

Transição do Sistema de Gestão de

Segurança Alimentar segundo o

Referencial NP EN ISO 22000:2005 para

a Nova Versão NP EN ISO 22000:2018 e

sua Implementação

Dissertação para obtenção do Grau de Mestre em Tecnologias de Produção e Transformação Agro-Industrial

Orientador: Engenheiro Paulo Jorge Nogueira Teixeira de Barros, Empresa de Produtos Alimentares Congelados, Socimbal-Sociedade Industrial de Alimentos Lda

Co-orientador: Professor Doutor Fernando José Cebola Lidon, Professor Catedrático, FCT/UNL

Diana Freire Daccak

Licenciada em Bioquímica

Transição do Sistema de Gestão de

Segurança Alimentar segundo o

Referencial NP EN ISO 22000:2005 para

a Nova Versão NP EN ISO 22000:2018 e

sua Implementação

Dissertação para obtenção do Grau de Mestre em Tecnologias de Produção e Transformação Agro-Industrial

Dissertação para obtenção do Grau de Mestre em Tecnologias de Produção e Transformação Agro-Industrial

Orientador: Engenheiro Paulo Jorge Nogueira Teixeira de Barros, Empresa de Produtos Alimentares Congelados, Socimbal-Sociedade Industrial de Alimentos LDa

Co-orientador: Professor Doutor Fernando José Cebola Lidon, Professor Catedrático, FCT/UNL

i

Transição do Sistema de Gestão de Segurança Alimentar segundo o Referencial

NP EN ISSO 22000:2005 para a Nova Versão NP EN ISO 22000:2018 e sua

Implementação

A Faculdade de Ciências e Tecnologia e a Universidade Nova de Lisboa têm direito, perpétuo e sem limites geográficos, de arquivar e publicar esta dissertação através de exemplares impressos reproduzidos em papel ou de forma digital, ou por qualquer outro meio conhecido ou que venha a ser inventado, e de a divulgar através de repositórios científicos e de admitir a sua cópia e distribuição com objectivos educacionais ou de investigação , não comerciais ,desde que seja dado crédito ao autor e editor.

iii Agradecimentos

Com o terminar desta dissertação, quero deixar um especial agradecimento aqueles que contribuíram para a sua concretização:

Ao Engenheiro Paulo Barros por toda a disponibilidade, paciência e conhecimento transmitido ao longo do estágio;

À empresa por ter aberto esta oportunidade da realização do estágio na mesma e pela simpatia de todos;

Ao Professor Doutor Fernando Lidon por toda a ajuda disponibilizada e por todo o trabalho com a revisão cuidada desta tese;

Aos professores do Mestrado em Tecnologias de Produção e Transformação Agro-Industrial pelos conhecimentos transmitidos;

Aos meus pais, à minha irmã e ao meu namorado por toda a incansável paciência, motivação e apoio demonstrado.

Às minhas amigas por toda a motivação e pela boa disposição ao longo destes anos, principalmente nesta etapa.

v Resumo

A área alimentar vem adquirindo uma relevância crescente na população e, de forma consequente, no respetivo controlo de qualidade pelas autoridades responsáveis por esta. A principal preocupação por parte dos consumidores está associada à garantia de que os produtos consumidos são seguros e de elevada qualidade.

As indústrias alimentares ficam assim, sujeitas a uma maior pressão, tendo o dever de fornecer produtos seguros para o consumidor, respeitando para o efeito a legislação portuguesa e da União Europeia para este setor. Como o mercado é cada vez mais competitivo, as empresas para se diferenciarem, optam pela constituição de processos de certificação, passando assim a dispor de um comprovativo da continua produção de produtos seguros e com qualidade. Neste contexto, a empresa em estudo na área de Produtos Pré-Confecionados e Ultracongelados, têm uma certificação na ISO 22000:2005, que recentemente sofreu uma atualização para a ISO 22000:2018, sendo necessário o cumprimento dos requisitos desta última versão para manutenção da certificação.

Para cumprimento deste objetivo estudaram-se todos os processamentos em vigor na empresa, assim como as infraestruturas, efetuando-se a nível complementar a revisão e atualização da documentação associada. Portanto, efetuou-se uma caracterização geral da dinâmica e tipologia da empresa, com base na interpretação do referencial ISO 22000:2018. Posteriormente foi realizada a comparação dos requisitos da versão da 22000:2005 com a nova versão, e fez-se o levantamento das alterações a serem implementadas. A empresa apesar de ser certificada apenas por um Sistema de Gestão de Segurança Alimentar, já tinha implementado um Sistema de Gestão de Qualidade, ficando assim dotada de um Sistema de Gestão da Qualidade e Segurança Alimentar. Ao manter a certificação a empresa garante padrões mais elevados, tanto no âmbito da segurança alimentar como da qualidade.

Palavras-chave: ISO 22000:2018, Produtos Pré-Confecionados e Ultracongelados, Produtos seguros, Segurança Alimentar e Sistema de Gestão da Qualidade.

vii Abstract

The food area is becoming increasingly more important for life sutainability in the human population and, consequently, the requirements for its quality control by the authorities responsible for it is increasing. The main concern on the consumers is to guarantee that the consumed products are safe and of high quality.

Therefore, the food industries are subjected to an increasing pressure, being obliged to provide safe products for the consumer, obeying to the Portuguese and European Union legislation for the sector. With the market becoming more and more competitive, companies adopt certification regulations to differentiate themselves, thus providing a proof of the continued production of safe and quality products. In this context, the company under study is in the area of Pre-Processed and Deep-frozen Products, has a certification in ISO 22000: 2005, which recently underwent an update to ISO 22000: 2018, being necessary the fulfilling of this new requirements for maintenance of the certification.

In order to fulfill this objective, all the processes and steps were studied by the company, as well as the infrastructures, in order to complete the revision and to update the associated documentation. Thus, a general characterization of the dynamics and typology of the company was carried out, based on the interpretation of the reference ISO 22000: 2018. Subsequently, the requirements of the 22000: 2005 version were compared with the new version, and the changes were implemented. The company, despite being certified only by a Food Safety Management System, had already implemented a Quality Management System, hence being endowed with a Food Quality and Safety Management System. By maintaining the company's certifications, higher standards are guaranteed, both in terms of food safety and quality.

Keywords: Food Safety, ISO 22000: 2018, Pre-Processed and Deep-frozen Products, Quality Management System and Safe products.

ix Índice de Matérias 1. Introdução ... 1 2. Segurança Alimentar ... 3 2.1. Definição ... 3 2.2. Codex Alimentarius ... 3

2.3. Harmonização dos procedimentos de controlo da segurança alimentar ... 4

2.3.1. Segurança alimentar em Portugal ... 6

2.4. HACCP ... 7

3. Certificação ... 11

3.1. Sistemas de gestão da qualidade e/ou segurança alimentar... 11

4. Referencial ISO 22000: 2018 ... 13

4.1. Geral- ISO 22000 ... 13

4.2. ISO 22000:2018 ... 13

4.2.1. Correspondência entre os pontos da ISO 22000:2005 com a 22000:2018 ... 18

5. Caracterização da empresa ... 19

5.1. Descrição geral do processo de fabrico ... 20

5.2. Etapas do processo de fabrico ... 23

5.2.1. Receção e inspeção de matérias-primas ... 23

5.2.2. Armazenamento de matérias-primas ... 23

5.2.3. Preparação de matérias-primas ... 25

5.2.4. Confeção... 26

5.2.5. Choque térmico ... 26

5.2.6. Armazenagem intermédia... 27

5.2.7. Produção (corte e formatação) ... 28

5.2.8. Ultracongelação ... 29

5.2.9. Embalagem ... 29

5.2.10. Armazenagem de produto final ... 29

5.2.11. Expedição ... 29

6. Integração dos requisitos do referencial ISO:2018 na indústria de pré confecionados e ultracongelados ... 31

6.1. Organização do sistema de gestão e segurança alimentar da empresa ... 34

6.2. Contexto da organização ... 40 6.2.1. Norma ... 40 6.2.2. Empresa ... 40 6.3. Liderança ... 44 6.3.1. Norma ... 44 6.3.2. Empresa ... 44

x 6.4. Planeamento ... 46 6.4.1. Norma ... 46 6.4.2. Empresa ... 46 6.5. Suporte ... 51 6.5.1. Norma ... 51 6.5.2. Empresa ... 53 6.6. Operação ... 55 6.6.1. Norma ... 55 6.6.2. Empresa ... 57

6.7. Avaliação de desempenho do sistema de gestão de segurança alimentar ... 65

6.7.1. Norma ... 65 6.7.2. Empresa ... 66 6.8. Melhoria ... 69 6.8.1. Norma ... 69 6.8.2. Empresa ... 69 7. Conclusão ... 73 8. Bibliografia ... 75

xi Índice de Figuras

Figura 2.1- Interação entre as etapas preliminares, aplicação dos princípios HACCP e avaliação

do sistema. ... 8

Figura 2.2- Componentes associados aos pré-Requisitos. ... 9

Figura 2.3- Casa de segurança para produção de produtos seguros. ... 9

Figura 3.1- Processo de obtenção de uma certificação. ... 12

Figura 3.2- Organização do IPAC. ... 12

Figura 4.1- Ciclos PDCA ISO 22000:2018 . ... 15

Figura 4.2- Requisitos da norma ISO 22000:2018. ... 17

Figura 5.1-Instalações da empresa Socimbal (receção e entrada exterior). ... 20

Figura 5.2- Perspetiva geral relativamente à gama de produtos da Socimbal. ... 21

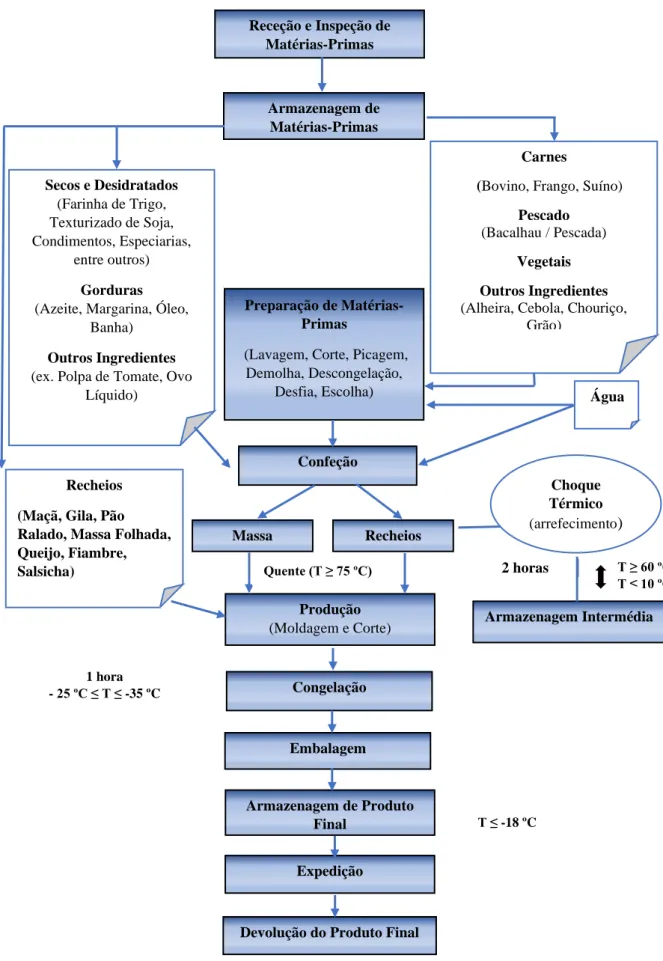

Figura 5.3- Diagrama geral do processo de fabrico dos produtos da Socimbal ... 22

Figura 5.4- Sistema cook-chill. ... 28

Figura 6.1- Organigrama da empresa Socimbal. ... 34

Figura 6.2- Hierarquia de documentos no SGQSA da Socimbal. ... 35

Figura 6.3- Inquérito realizado aos clientes e fornecedores……….43

Figura 6.4- Verificações realizadas pela Socimbal. ... 66

xiii Índice de tabelas

Tabela 4.1- Correspondência dos pontos da ISO 22000:2005 com a ISO 22000:2018 – pontos da ISO 22000:2018 descritos e a correspondência com os respetivos pontos da ISO 22000:2005 (A

cor cinzenta representa os novos pontos que surgiram na ISO 22000:2018)………18

Tabela 5.1- Intervalos de crescimento dos grupos de microrganismos consoante a temperatura. ... 24

Tabela 6.1- Alterações de acordo com o referencial ISO 22000:2018. ... 31

Tabela 6.2- Descrição detalhada dos níveis associados aos documentos do SGQSA. ... 35

Tabela 6.3- Correspondência dos requisitos da ISO 22000:2018 com a documentação da Socimbal. ... 37

Tabela 6.4- Pontos fracos identificados na Socimbal. ... 41

Tabela 6.5- Pontos fortes identificados na Socimbal. ... 41

Tabela 6.6- Necessidades e expectativas identificadas das partes interessadas. ... 42

Tabela 6.7- Valorização dos pontos fracos da empresa e a respetiva justificação. ... 47

Tabela 6.8- Valorização dos pontos fortes da empresa e a respetiva justificação. ... 48

Tabela 6.9- Valorização das necessidade/expectativas das partes interessadas envolvidas com a empresa. ... 49

Tabela 6.10- Ações a realizar tendo em conta os riscos ou oportunidade, com os objetivos, indicadores, periodicidade e os respetivos responsáveis. ... 51

Tabela 6.11- Controle da documentação interna da Socimbal. ... 55

Tabela 6.12- Descrição da chamuça de frango e principais características. ... 58

Tabela 6.13- Perigos, causas e medidas de controlo do produto “Chamuça de Frango”. ... 59

Tabela 6.14- PCC’S/PPRO’S, medidas de controlo e limites críticos/de controlo associados à produção da chamuça de frango. ... 61

Tabela 6.15- Causas de emergência e as medidas preventivas. ... 64

xv Listas de abreviaturas, siglas e símbolos

AESA – Autoridade Europeia Para a Segurança dos Alimentos APCER – Associação Portuguesa de Certificação

APQ – Associação Portuguesa para a Qualidade

ASAE – Autoridade de Segurança Alimentar e Económica aW – Water Activity (actividade da água)

BRC – British Retail Consortium CAC- Comissão do Codex Alimentarius CAP – Certificado de Aptidão Pedagógica CBP – Código de Boas Práticas

CBP – NHGF – Código de Boas Práticas – Normas de Higiene Geral e Fabrico CBP – PL – Código de Boas Práticas – Programa de Limpeza

DC – Departamento Comercial DQ – Departamento da Qualidade

EMM – Equipamentos de Monitorização e Medição

FAO – Organização das Nações Unidas Para Alimentação e Agricultura FSSC – Food Safety System Certification

HACCP – Hazard Analysis of Critical Control Points HLS- Estrutura de alto nível ISO

ICMSF- Comissão Internacional de Especificações Microbiológicas dos Alimentos IFS – International Food Standard

IPAC- Instituto Português de Acreditação IPQ – Instituto Português da Qualidade

ISO – International Organization for Standartization NASA – National Aeronautics and Space Administration NHGF – Normas de Higiene Geral e Fabrico

xvi OGM’s – Organismos Geneticamente Modificados OMS – Organização Mundial de Saúde

PCC’s – Pontos Críticos de Controlo PDCA – Plan-Do-Check-Act

PL – Programa de Limpeza

PPRO- Programas de Pré-requisitos operacionais PPR’s – Programa de Pré-Requisitos

RASFF- Sistema de Alerta Rápido para os Géneros Alimentícios e Alimentos para Animais SGSA – Sistema de Gestão de Segurança Alimentar

SGQSA – Sistema de Gestão da Qualidade e Segurança Alimentar SGQ – Sistema de Gestão da Qualidade

1 1. Introdução

Atualmente, a nível mundial, as toxinfecções alimentares constituem um problema grave para a saúde pública, sendo responsáveis por um acentuado incremento da morbilidade e mortalidade. Uma elevada diversidade de patogénicos, como bactérias ou toxinas bacterianas, vírus e parasitas, são a causa destas toxinfeccções (Viegas et al., 2015; Saraiva et al., 2018).

No passado os problemas relativos à segurança alimentar não eram tão percetíveis mas, com o desenvolvimento do conhecimento científico, a preocupação da população também aumentou (Santos, 2017).

Atualmente a segurança alimentar é motivo de preocupação por parte da indústria, mercado alimentar, governos, organizações não governamentais e consumidores(Ferreira, 2010). Para diminuir os incidentes com origem alimentar torna-se necessário minimizar as causas que estão na respetiva origem (Saraiva et al., 2018).Desta necessidade decorreu a criação do sistema HACCP “Hazard Analysis and Critical Control Points”, em português “Análise de Perigos e Pontos Críticos de Controlo” (Trindade, 2015).

Para além da segurança alimentar, acresce ainda um aumento das exigências, relativamente à qualidade do produto, aspeto que tende a destacar umas empresas relativamente a outras (Withers e Ebrahimpour, 2000). Assim, as empresas alimentares estão sendo submetidas a uma elevada pressão (Santos, 2017). De facto, num mercado que é cada vez mais extenso, as empresas para sobreviverem, tendem a implementar métodos que garantam produtos seguros e também de elevada qualidade (Ferreira, 2010; Alves, 2016).Neste contexto, a implementação de sistemas de gestão da segurança alimentar (SGSA) robustos, que contribuam para produzir produtos seguros passaram a ser determinantes. As empresas recorrem aos processos de certificação, que não sendo de caracter obrigatório, surgem como uma vantagem competitiva, pois constituem uma garantia escrita cedida por um organismo certificador independente e imparcial, que comprova que um produto / serviço está conforme as exigências associadas ás boas práticas alimentares (Guerra, 2015).

Em 2005, a ISO (International Standard Organization) publicou a norma 22000 – Sistemas de Gestão da Segurança Alimentar, que integra os princípios do HACCP, direcionada para as entidades envolvidas nas cadeias alimentares (Silva, 2014; Mota, 2017).Com esta norma as organizações que forem por ela certificadas podem demonstrar a respectiva capacidade para controlar os perigos e fornecer produtos finais seguros (Fernandes, 2018).

Neste enquadramento, este estudo tem por objetivo, a atualização e revisão da ISO 22000:2005 para a nova versão a ISO 22000:2018, para que a empresa continue a ser certificada com este referencial. Apesar da empresa ser certificada com um Sistema de Gestão de Segurança

2

Alimentar (SGSA), detém já implementado um Sistema de Gestão da Qualidade e Segurança Alimentar (SGQSA). Para concretizar o objetivo deste trabalho considerou-se assim essencial a revisão do SGQSA, já implementado, e o seu enquadramento com a nova versão (ISO 22000:2018).

A atividade da empresa está centrada na produção de produtos pré-confecionados ultracongelados, para corresponder às necessidades que o consumidor apresenta atualmente. De facto, reconhece-se que cada vez mais a escassez de tempo para o preparo e consumo dos alimentos, obriga ao consumo de alimentos práticos, o que leva os consumidores a recorrerem a este tipo de produtos (Teixeira, 2015).

Quanto à estrutura, no capítulo 1 é feita uma abordagem à segurança alimentar, fazendo referência ao Codex Alimentarius, à legislação e ao HACCP que são indispensáveis nas indústrias alimentares nos dias de hoje. No capítulo 2 discorre sobre a importância de ter uma certificação, com destaque para a ISO 22000. No capítulo 3 caracteriza-se o referencial em estudo e efetua-se a comparação da nova atualização do referencial com a versão antiga. No capítulo 4 caracteriza-se a empresa, descrevendo os processos de produção e dando a conhecer a diversa gama de produtos. Já no capítulo 5 enquadra-se a empresa no referencial 22000:2018, realçando as principais diferenças e alterações que foram introduzidas e explicitando de que forma a empresa responde à norma. No capítulo 6 uma conclusão relativa ao estudo efetuado

.

3 2. Segurança Alimentar

2.1. Definição

O conceito de segurança alimentar tem sofrido uma constante evolução nos últimos trinta anos (Gonçalves, 2016).

O tema da segurança alimentar suscita cada vez mais preocupação pois, como antes se apontou, as doenças associadas ao consumo de alimentos contaminados podem constituir um problema grave no âmbito da Saúde Publica (Santos, 2017).

A génese das doenças alimentares pode decorrer de perigos físicos, químicos ou biológicos que estão presentes no alimento (Pincante, 2018).Os perigos podem ser introduzidos em qualquer etapa da cadeia alimentar, direta ou indiretamente, pois o alimento passa por muitos locais e por vários intervenientes, sendo crucial o controlo adequado das condições de receção de matérias-primas, produção e distribuição (Santos, 2017). Os vários intervenientes vão desde os produtores dos alimentos, aos fabricantes de géneros alimentícios, até ao retalho e postos de venda e outros que possam estar envolvidos (IPQ, 2005).

Destaque-se que atualmente estão surgindo novos perigos que colocam em causa a segurança alimentar, incrementando a disseminação das doenças alimentares. Neste contexto enquadram-se: alterações na produção dos alimentos (produção em grande escala); distribuição mais globalizada; preferência de alimentos frescos; alterações no ambiente; desenvolvimento de resistências microbianas.

Estas mudanças constituem desafios para a segurança alimentar, levando ao surgimento / envolvimento de organizações com o intuito de proteger a saúde pública (Aragão, 2017).

2.2. Codex Alimentarius

Em 1963, foi criada pela FAO (Organização das Nações Unidas para Agricultura e Alimentação) e pela OMS (Organização Mundial de Saúde), a comissão do Codex Alimentarius (CAC) (Silva, 2014). Atualmente é constituída por mais de 180 países membros e mais de 200 organizações intergovernamentais e internacionais não-governamentais como observadores (Santos, 2017).

Segurança alimentar é definida como a situação em que um género alimentício não causa dano ao consumidor quando preparado e/ou ingerido de acordo com a utilização prevista.

4

A CAC surgiu para orientar e promover a criação e o desenvolvimento de exigências específicas no âmbito do controlo de qualidade para os alimentos, num contexto de comércio internacional, e nacional, apoiando decisões de gestão de riscos microbiológicos (Silva, 2014). Neste sentido pretendeu-se proteger a saúde dos consumidores, assegurando práticas comerciais justas e a oportunidade dos países colaborarem para o desenvolvimento de padrões internacionais de qualidade (Machado, 2015).

O Codex Alimentarius é um conjunto de normas internacionais, disposições de natureza consultiva, como o código de boas práticas, diretrizes e outras recomendações sobre alimentos, presentes de forma uniforme (Silva, 2014; Fernandes, 2018). Este conjunto é utilizado pelos governos e pela indústria, enquanto referencial, para a elaboração de normas ou legislação nacional e comunitária, comércio e resolução de litígios comerciais (Santos, 2017; Silva, 2014). Apresenta normas generalistas aplicáveis a todos os alimentos, mas também específicas para determinado alimento ou produto. Estas normas são elaboradas por várias comissões de especialistas e, posteriormente, aprovadas pela CAC(Silva, 2014). As normas pretendem proteger o consumidor e garantir que subsiste uma aplicação uniforme das práticas, inclusive no comércio internacional. Quanto às disposições pretendem apoiar, orientar e promover a elaboração e o estabelecimento de requisitos aplicáveis aos alimentos (Machado, 2015).

O primeiro Código Internacional de Práticas e Princípios Gerais de Higiene Alimentar (CAC7RCP-1), desde a primeira vez que apareceu em 1969, já foi sujeito a várias atualizações incorporando os elementos relevantes devido ao desenvolvimento do conhecimento técnico e científico, servindo atualmente como referência internacional em princípios de higiene alimentar. Em 1993, o CAC inseriu as “Diretrizes para aplicação do sistema HACCP”, uma metodologia que permite o controlo da qualidade, seja do ponto de vista microbiológico, como a nível da higiene, sendo também um referencial utilizado atualmente (Machado, 2015; Marques, 2011). 2.3. Harmonização dos procedimentos de controlo da segurança alimentar

A União Europeia para garantir um elevado nível de segurança, saúde e bem-estar dos animais e fitossanidade, desde a exploração agrícola até ao momento do seu consumo, delineou um conjunto de medidas que passam por adotar uma abordagem simples e abrangente, reforçando a regulamentação neste campo, principalmente através de normas alimentares e de higiene modernas(Fernandes, 2018).

Dentro desta abordagem existem quatro componentes fundamentais: a elaboração de normas de segurança dos géneros alimentícios; a existência de pareceres científicos independentes, acessíveis ao público; a implementação de medidas destinadas a garantir a aplicação das normas e o controlo dos processos; o reconhecimento do direito dos consumidores em escolher os

5

alimentos, tendo acesso a informações completas sobre a sua proveniência e os respetivos ingredientes (Machado, 2015).

Porém a legislação a nível comunitário não era então aplicada de forma uniforme, e com as crises nos anos 90, tornou-se evidente que a legislação tinha de ser reformulada para garantir a segurança alimentar. A Comissão Europeia sentiu então a necessidade de estabelecer e fazer cumprir normas de segurança mais rigorosas para a cadeia alimentar, criando-se, em 1997, o Livro Verde. Este documento constituiu uma reflexão, para análise e debate público, sobre a legislação alimentar na União Europeia, e a forma como essa legislação satisfazia todos os intervenientes na cadeia alimentar (Fernandes, 2018; DRAP, 2019). Os principais objetivos deste documento passam pela garantia de uma elevada proteção da saúde pública, a livre circulação dos produtos no mercado interno e a competitividade da indústria europeia, assim como ter legislação coerente, racional e clara baseada em provas científicas e numa avaliação de risco, assumindo como principais responsáveis da segurança dos produtos alimentares, a indústria, os produtores e os fornecedores (Mariano e Cardo, 2007).

Surge no mesmo seguimento, em Janeiro de 2000, o Livro Branco que estabelece regras para garantir elevados padrões de segurança alimentar, tendo como princípios básicos uma política integrada, para todos os produtos alimentares ao longo de toda a cadeia; coerência e transparência da legislação alimentar; divisão clara das responsabilidades; controlo e eliminação de perigos; análise de risco e o princípio da precaução. Evidenciou-se então a necessidade de criar uma Autoridade Europeia no âmbito da segurança alimentar (Fernandes, 2018; Mariano e Cardo, 2007).

Em Janeiro de 2002, foi adotado o Regulamento (CE) n° 178/2002, servindo como texto base da nova legislação em matéria de segurança alimentar. Criou-se oficialmente a Autoridade Europeia para a Segurança dos Alimentos (AESA), e também o Comité Permanente da Cadeia Alimentar e da Saúde Animal, que substituiu os oito comités científicos permanentes existentes. O sistema de alerta rápido (RASFF) para a alimentação humana e animal foi reforçado e a comissão passou a ter poderes, que lhe permitiam a adoção de medidas de emergência quando os Estados-Membros não têm condições para conter, por si próprios, um risco grave para a saúde (DRAP, 2019).

A AESA contribui assim para proteger os consumidores dos riscos na cadeia alimentar, prestando aconselhamento científico independente sobre os riscos associados aos géneros alimentícios, no que diz respeito à legislação e às políticas europeias (Europa.eu- https://europa.eu/european-union/about-eu/agencies/efsa_pt, 2019).

Em matéria de higiene e segurança alimentar a legislação é vasta, mas devem salientar-se os salientar-seguintes regulamentos (Leite, 2011):

6

- Regulamento (CE) nº 852/2004 do Parlamento Europeu e do Conselho, de 29 de Abril, relativo à higiene dos géneros alimentícios (substitui a Diretiva n.º 93/43/CEE) - estabelece as regras gerais de higiene aplicáveis aos géneros alimentícios, responsabiliza os operadores do setor alimentar pela segurança dos géneros alimentícios, aplica-se a toda a cadeia alimentar, obriga a aplicação do sistema HACCP reforçando que o código de boas práticas é importante, assim como estabelece os critérios microbiológicos e requisitos de controlo de temperatura baseados numa avaliação científica do risco.

- Regulamento (CE) n.º 853/2004 do Parlamento Europeu e do Conselho, de 29 de Abril - estabelece requisitos para todos os géneros alimentícios de origem animal, sejam transformados ou não, destinados às empresas do setor alimentar animal.

- Regulamento (CE) n.º 854/2004 do Parlamento Europeu e do Conselho, de 29 de Abril - estabelece os princípios de controlo para produtos de origem animal e as regras específicas para a execução dos controlos oficiais dos produtos de origem animal.

- Regulamento (CE) n.º 882/2004 do Parlamento Europeu e do Conselho, de 29 de Abril - estabelece normas gerais para a realização de controlos oficiais destinados a verificar o cumprimento de normas que visam garantir práticas leais no comercio dos alimentos e prevenir, eliminar ou reduzir os riscos para os seres humanos e animais.

2.3.1. Segurança alimentar em Portugal

Nos anos subsequentes, verificou-se que a existência de diversos serviços e organismo públicos, a maioria dos quais integrados no Ministério da Agricultura, do Desenvolvimento Rural e das Pescas, atuando na área do controlo oficial dos alimentos inviabilizava a eficácia na prevenção e repressão de comportamentos que apresentassem risco para a cadeia alimentar. Para aumentar a eficiência criou-se então um único organismo - a Autoridade de Segurança Alimentar e Económica (ASAE) - Decreto-Lei n.º 237/2005, abrangendo todos os serviços relacionados com a fiscalização, avaliação e comunicação dos riscos na cadeia alimentar. Esta nova autoridade, criada, tal como previsto pelo Regulamento (CE) nº 178/2002 do Parlamento Europeu e do Conselho, de 28 de Janeiro, coopera com a Autoridade Europeia para a Segurança dos Alimentos. Estas alterações visam aumentar assim a confiança dos consumidores.

A ASAE é uma autoridade administrativa nacional especializada no âmbito da segurança alimentar e fiscalização económica e o elo de ligação com os outros Estados membros.Desde então a ASAE tem por visão manter-se como uma entidade de referência, na defesa dos consumidores e da saúde pública, fazendo cumprir de acordo com a legislação vigente, na

7

salvaguarda das regras do mercado e da livre concorrência (ASAE- https://www.asae.gov.pt, 2019).

2.4. HACCP

O sistema HACCP foi criado nos anos 60 na empresa Pillsbury, pelos laboratórios do exército dos EUA e pela NASA (National Aeronautics and Space Administration), quando surgiu a necessidade de fornecer produtos 100% seguros para os astronautas pertencentes ao exército dos EUA. Este sistema baseou-se no Programa “Zero defeitos” da NASA, e no sistema de análise “Modes of Failures” do exército dos EUA - o qual consistia na análise do procedimento envolvendo a produção, a par da seguinte inquirição: “o que pode acontecer de errado?”. Conjugaram-se assim os princípios de âmbito microbiológico, de controlo de qualidade e da avaliação de perigos durante a produção dum produto seguro (Vaz et al., 2000).

Desde 1980, passou então a ser uma metodologia recomendada pela Organização Mundial de Saúde (OMS), assim como pela Comissão Internacional de Especificações Microbiológicas dos Alimentos (ICMSF) e pela Organização das Nações Unidas para a Agricultura (FAO), para as empresas que operam no setor alimentar. Posteriormente, em 1993, após a Comissão do Codex Alimentarius publicar o guia para aplicação do sistema HACCP, a União Europeia aprovou a diretiva 93/43 do Conselho, em 14 de Junho, tendo sido transposta para o Direito Nacional, através do decreto-lei nº 67/98, de 18 de Março (FQA, 2002).

O HACCP está centrado em princípios técnicos e científicos, associando uma reflexão sobre algumas questões diversas (Vaz et al., 2000), nomeadamente: o que é o meu produto?; que perigos estão associados ao processo e em que etapas do processo podem ocorrer?; qual o risco destes perigos para os consumidores? qual a severidade desses perigos?; como se devem prevenir ou controlar esses perigos para a garantir a segurança dos consumidores?.

Para a aplicação do plano HACCP existem 7 princípios que devem ser considerados e utilizados, podendo a sua implementação ser realizada nos seguintes passos lógicos e sequenciais (FAO, 1997): formação da equipa HACCP; descrição do produto; identificação do uso pretendido do produto; elaboração do diagrama de fluxo; verificação (in loco) do diagrama de fluxo ; identificação de perigos associados a cada passo e considerar qualquer medida para controlar os perigos identificados (Princípio 1); determinação dos PCC’S (Pontos críticos de controlo) (Princípio 2); estabelecimento dos limites críticos para os PCC’S (Princípio 3); estabelecimento dos procedimentos de monitorização para cada PCC (Princípio 4); estabelecimento das ações corretivas (Princípio 5); estabelecimento de procedimentos de verificação (Princípio 6); estabelecimento de sistemas de registo e arquivo de documentos (Princípio 7).

8

Figura 2.1- Interação entre as etapas preliminares, aplicação dos princípios HACCP e avaliação do sistema (Fonte: Afonso, 2006).

Os benefícios da implementação do plano HACCP são vários destacando-se (FQA, 2002): a flexibilidade, podendo ser aplicado a toda a cadeia alimentar; o reforço da imagem da empresa e o incremento da confiança dos consumidores; o controlo dos perigos alimentares, prevenindo erros na gestão da segurança alimentar que possam prejudicar a sobrevivência da empresa; a promoção de uma filosofia de prevenção, e não do controlo do produto final, reduzindo os desperdícios; o direcionamento dos recursos para os pontos chave do processo; o aumento da facilidade para promoção do comércio dentro e fora da União Europeia; a criação de documentos que evidenciam o controlo do processo, evidenciando a conformidade com as especificações, códigos de boas práticas e/ou legislação; a apresentação de prova de defesa em ações legais; as organizações internacionais consideram um dos meios mais efetivos de controlar os problemas na produção de alimentos.

O funcionamento do plano HACCP vai depender do compromisso e do empenho da administração e de todos os colaboradores. Cada plano HACCP deve ser elaborado consoante a realidade de cada empresa, e não na transcrição de outros planos pré-definidos de outras empresas (FQA, 2002). De facto, os perigos não são iguais em todos as empresas, pois o fluxograma de produção varia, seja pelos equipamentos, seja pelas operações unitárias selecionadas, ou mesmo decorrente das próprias matérias-primas, devendo ser consideradas todas estas variáveis.

2.5. Pré-requisitos

Para uma garantia eficaz da produção de um alimento seguro, é necessário não só um controlo do processo de produção, mas também é importante que exista um controlo do meio envolvente (Figura 2.2). O controlo dos perigos do meio envolvente é feito através de pré-requisitos, regras básicas que possibilitam um ambiente de trabalho mais eficiente e higiénico, e a consequente produção de alimentos mais seguros, sendo tão importantes como o próprio sistema HACCP (Vaz et al., 2000; Correia, 2013).

9

Figura 2.2- Componentes associados aos pré-Requisitos (Fonte: Aragão, 2017).

O plano HACCP contempla os produtos, matérias-primas e o seu processo de fabrico, porem os pré-requisitos incidem na higiene das operações, evitando contaminações, e sendo adaptados à realidade de cada empresa antes e após a implementação do HACCP(Aragão, 2017; Correia, 2013).Sem que os pré-requisitos sejam cumpridos, não é possível implementar o plano HACCP, pois os pré-requisitos estão na base de todo o processo de obtenção de produtos seguros (Figura 2.3).

10

O programa de pré-requisitos deve englobar (Vaz et al., 2000): práticas de higiene alimentar adequadas (código de boas práticas de fabrico e código de boas práticas de higiene); operações de limpeza e desinfeção aplicadas a um standard especificado.

11 3. Certificação

3.1. Sistemas de gestão da qualidade e/ou segurança alimentar

Como referido anteriormente, a existência de sistemas de gestão nas empresas alimentares torna-se essencial para garantir a produção de produtos seguros, uma vez que existe um maior controle dos processos. Neste contexto existem dois sistemas principais: os Sistemas de Gestão de Qualidade (SGQ) e os Sistemas de Gestão de Segurança Alimentar (SGSA) e, integrando estes dois pilares da segurança alimentar e da qualidade, existem ainda os Sistemas de Gestão de Qualidade e Segurança Alimentar (SGQSA).

O SGQ é um sistema que contribui para a melhoria das organizações, tendo como objetivo principal garantir a qualidade dos produtos. Todos os elementos que afetem a qualidade do produto / serviço final devem estar documentados no SGQ, sendo uma ferramenta essencial para a gestão da organização (Campos, 2015).

Já o SGSA é um sistema centrado na segurança alimentar, contemplando metodologias capazes de assegurar o controlo dos perigos para a saúde dos consumidores, durante o processo de produção. Os métodos, procedimentos e regras que contribuem para a garantia da segurança alimentar devem estar documentados neste sistema. Este sistema deve ser baseado em princípios e conceitos preventivos, sendo o HACCP uma referência internacionalmente aceite para a sua implementação (Campos, 2015).

O SGQSA surge como uma união das duas temáticas (qualidade e segurança alimentar), que atualmente suscitam preocupação nas empresas, e que contribuem para o seu posicionamento em termos do mercado.

Atualmente as empresas alimentares optam pela implementação destes sistemas com recurso a normas / referenciais. Os referenciais apresentam conjuntos de critérios destinados a garantir a segurança alimentar e / ou a qualidade. Ao submeterem-se à certificação tendo por base um referencial, têm que cumprir requisitos mais exigentes do que aqueles que vigoram na legislação, para proporcionarem um controlo mais eficaz da segurança alimentar (Tiago, 2010).

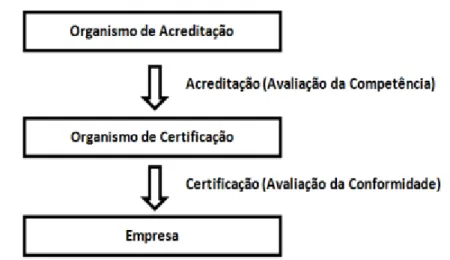

Segundo o Instituto Português da Qualidade, a certificação de uma organização, é um reconhecimento formal realizado através de uma auditoria, por um organismo de certificação (entidade externa independente e preferencialmente acreditada no âmbito do Sistema Português da Qualidade - SPQ). A nível nacional, as funções de acreditação encontram-se atribuídas ao IPAC (Instituto Português de Acreditação), que deve seguir a legislação comunitária de forma a garantir um funcionamento harmonizado (Gonçalves, 2016).

12

Figura 3.1- Processo de obtenção de uma certificação (Fonte: Rodriguez, 2012).

Figura 3.2- Organização do IPAC (Fonte: IPAC- http://www.ipac.pt, 2019).

As certificações no âmbito dos sistemas de gestão da qualidade e segurança alimentar conduzem a inúmeras vantagens, salientando-se (Gonçalves, 2016; Tiago, 2010): uma melhoria na reputação; uma maior facilidade para cumprir as disposições legais; uma redução de custos associada a uma elevada eficiência da organização; um maior acesso no mercado; melhores condições de trabalho; o aumento da satisfação dos clientes; uma maior eficiência na comunicação relativamente à segurança alimentar; a verificação da sua atuação face à política estabelecida na segurança alimentar; uma maior aposta na melhoria contínua.

13 4. Referencial ISO 22000: 2018

4.1. Geral- ISO 22000

A International Organization for Standardisation (ISO) é uma organização não governamental, criada em 1946, para facilitar a coordenação internacional e a unificação de padrões industriais. Através do próprio nome atribuído tentaram transmitir a ideia da igualdade, pois ISO é derivado do grego “isos” que significa igual. Desde então já publicou cerca de 22602 normas internacionais, abrangendo quase todos os aspetos de tecnologia e produção. Atualmente têm membros de 164 países envolvidos no desenvolvimento de padrões aplicáveis ao sector industrial. Para a elaboração das normas, são consideradas todas as partes interessadas e o consenso entre estas.

A norma ISO 22000 foi criada para harmonizar, a nível global, os requisitos para uma gestão da segurança de alimentos, para organizações envolvidas com o setor alimentar, independentemente do seu tamanho ou posição na cadeia alimentar. Atualmente, com a passagem de muitos produtos alimentares pelas fronteiras, tornou-se necessário a existência de padrões internacionais para garantir a segurança alimentar. Esta norma ajuda as organizações a detetarem elementos no seu sistema que precisam sofrer alterações, de forma a demonstrar a sua capacidade de controlar o risco de segurança alimentar. É um referencial adequado para empresas que pretendam ter um sistema de gestão da segurança alimentar mais focado, coerente e integrado e mais exigente do que aquilo que é pedido por lei (ISO- https://www.iso.org/about-us.html, 2019). As vantagens desta norma são muitas, salientando-se as seguintes (ISO- https://www.iso.org/about-us.html , 2019): comunicação ao longo da cadeia alimentar e dentro da organização, assegurando que todos os riscos relevantes à segurança de alimentos sejam

identificados e adequadamente controlados; garante uma concorrência justa; reforça que as

condições de comércio, comunicação e requisitos, entre outros originaram de um quadro comum, daí a necessidade de um padrão genérico como a ISO 22000; abrange toda a organização ao contrário de muitos padrões privados; contribui para garantir o controlo dos riscos de segurança alimentar em toda a cadeia alimentar, do campo à mesa.

4.2. ISO 22000:2018

A norma 22000:2018 é a mais recente atualização desta família da ISO, resultando da atualização da norma anterior ISO 22000:2005.

Este referencial considera os seguintes elementos-chave (ISO 22000, 2017): comunicação interativa; administração de sistema; programas de pré-requisitos; análise de perigos e pontos críticos de controle (HACCP).

14

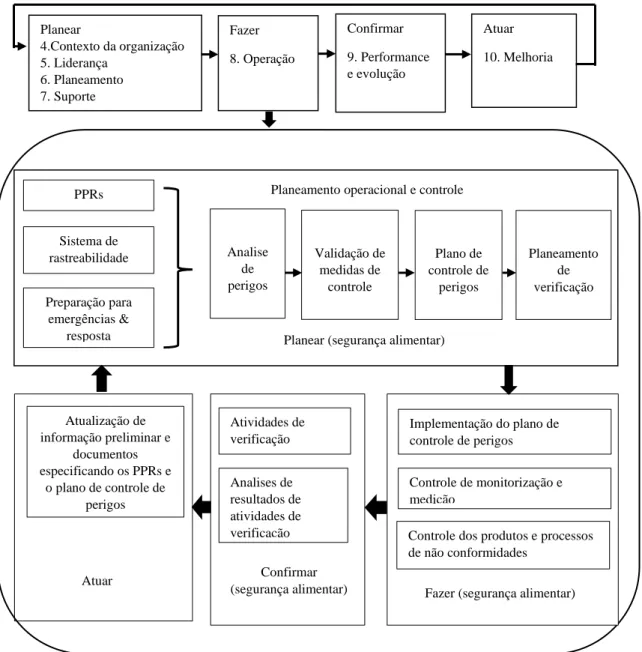

É abordado o ciclo Plan-Check-Act (PDCA), e também o pensamento baseado no risco, de forma a prevenir ou minimizar efeitos adversos, o que permite às organizações planear os processos e as interações entre estes.

O ciclo PDCA pode ser descrito resumidamente da seguinte forma (ISO 22000, 2017): Planear: estabelecer os objetivos do sistema e seus processos e fornecer os recursos necessários para entregar os resultados e identificar e abordar riscos e oportunidades; Fazer: implementar o que foi planeado; Verificar: monitorar e (quando relevante) medir processos e os produtos e serviços resultantes contra políticas, objetivos, requisitos e atividades planeadas, e relatar os resultados; Agir: tome medidas para melhorar o desempenho, conforme necessário.

Neste referencial é feita uma abordagem que abrange dois ciclos PDCA (Figura 4.1), um deles cobrindo todo o sistema de gestão de segurança alimentar e o outro apenas os processos operacionais dentro deste sistema, sendo por isso a comunicação entre os ciclos essencial.

15

Planeamento organizacional e controle

Figura 4.1- Ciclos PDCA ISO 22000:2018 (Fonte: ISO 22000, 2018, com tradução para Português).

O risco é definido como um efeito da incerteza e que pode ter efeitos positivos ou negativos, sendo que no primeiro caso podem oferecer oportunidades. Neste contexto é abordada a gestão de risco organizacional, sendo um requisito da norma planear e implementar ações para abordar os riscos organizacionais, de forma a alcançar melhores resultados e prevenir efeitos negativos. O pensamento baseado em risco a nível operacional, está presente através dos princípios do HACCP, que permitem prevenir ou reduzir os riscos a níveis aceitáveis para garantir um produto seguro.

Quanto a outros padrões, este referencial é desenvolvido dentro da estrutura de alto nível ISO (HLS), sendo o objetivo desta estrutura o alinhamento entre os padrões do sistema de gestão

Planear 4.Contexto da organização 5. Liderança 6. Planeamento 7. Suporte Fazer 8. Operação Atuar 10. Melhoria Confirmar 9. Performance e evolução PPRs Sistema de rastreabilidade Preparação para emergências & resposta Analise de perigos Validação de medidas de controle Plano de controle de perigos Planeamento de verificação

Planear (segurança alimentar) Planeamento operacional e controle

Atualização de informação preliminar e documentos especificando os PPRs e o plano de controle de perigos Atividades de verificação Analises de resultados de atividades de verificação Implementação do plano de controle de perigos Controle de monitorização e medição

Controle dos produtos e processos de não conformidades

Atuar Confirmar

16

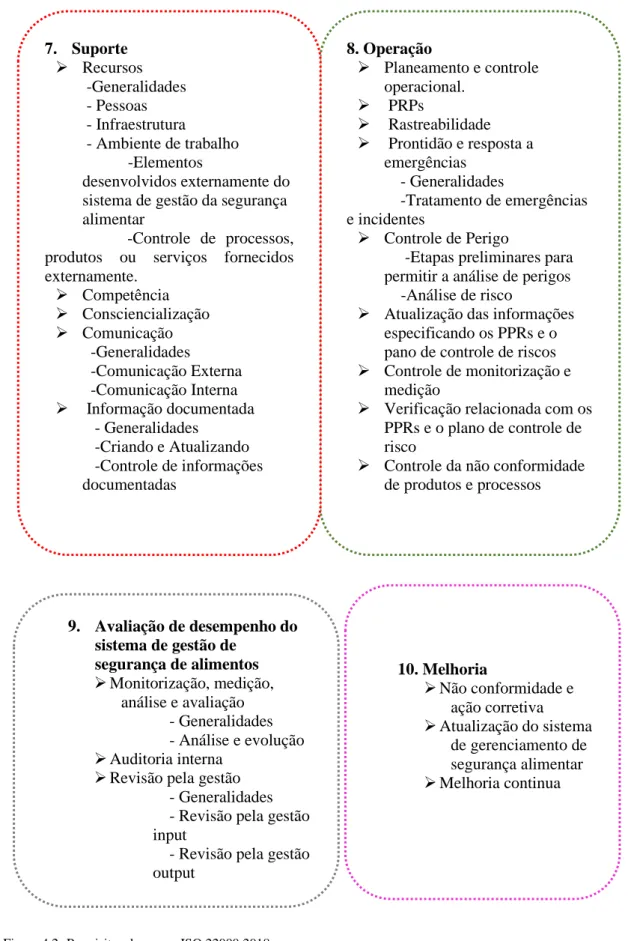

da ISO (ISO 22000, 2017). Os requisitos exigidos pela ISO 22000:2018 estão esquematizados na Figura 4.2: Requisitos 4. Contexto da organização ➢ Entender a organização e o seu contexto ➢ Compreender as necessidades e

expectativas das partes interessadas ➢ Determinar o escopo do sistema de gestão de segurança de alimentos. ➢ Sistema de gestão da segurança alimentar. 5. Liderança ➢ Liderança e comprometimento ➢ Política de segurança alimentar ➢ Estabelecimento da política de segurança alimentar - Comunicar a política de segurança alimentar ➢ Funções organizacionais, responsabilidades e autoridades. 6. Planeamento

➢ Ações para enfrentar riscos e oportunidades

➢ Objetivos do sistema de gestão de segurança alimentar e planeamento para alcançá-los

17 8. Operação ➢ Planeamento e controle operacional. ➢ PRPs ➢ Rastreabilidade ➢ Prontidão e resposta a emergências - Generalidades -Tratamento de emergências e incidentes ➢ Controle de Perigo

-Etapas preliminares para permitir a análise de perigos -Análise de risco

➢ Atualização das informações especificando os PPRs e o pano de controle de riscos ➢ Controle de monitorização e

medição

➢ Verificação relacionada com os PPRs e o plano de controle de risco

➢ Controle da não conformidade de produtos e processos 7. Suporte ➢ Recursos -Generalidades - Pessoas - Infraestrutura - Ambiente de trabalho -Elementos desenvolvidos externamente do sistema de gestão da segurança alimentar

-Controle de processos, produtos ou serviços fornecidos externamente. ➢ Competência ➢ Consciencialização ➢ Comunicação -Generalidades -Comunicação Externa -Comunicação Interna ➢ Informação documentada - Generalidades -Criando e Atualizando -Controle de informações documentadas 9. Avaliação de desempenho do sistema de gestão de segurança de alimentos ➢ Monitorização, medição, análise e avaliação - Generalidades - Análise e evolução ➢ Auditoria interna

➢ Revisão pela gestão - Generalidades - Revisão pela gestão input

- Revisão pela gestão output 10. Melhoria ➢ Não conformidade e ação corretiva ➢ Atualização do sistema de gerenciamento de segurança alimentar ➢ Melhoria continua

18

Segundo este documento, os requisitos presentes permitem à organização (ISO 22000, 2017): a) planear, implementar, operar, manter e atualizar um sistema de gestão de segurança de alimentos fornecendo produtos seguros para os consumidores; b) demonstrar conformidade com os requisitos legais de segurança alimentar aplicáveis; c) avaliar os requisitos de segurança alimentar dos clientes e demonstrar conformidade com os requisitos do cliente que se relacionam com a segurança alimentar; d) comunicar eficazmente as questões de segurança alimentar às partes interessadas dentro da cadeia alimentar; e) garantir que a organização esteja em conformidade com a política de segurança alimentar; f) Demonstrar conformidade com as partes interessadas; g) Ter uma certificação ou registo do seu sistema de gestão;

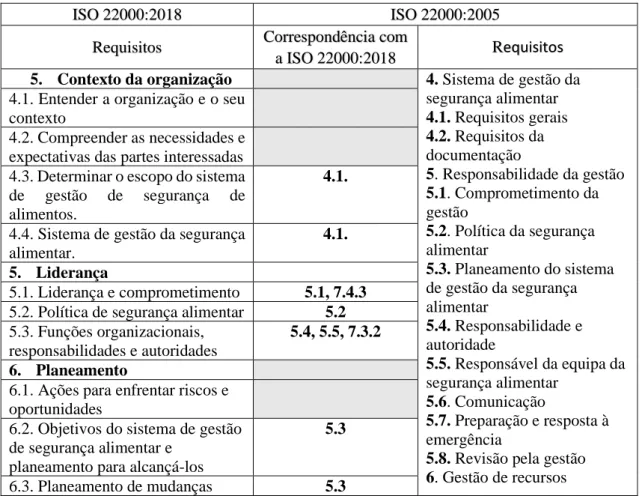

4.2.1. Correspondência entre os pontos da ISO 22000:2005 com a 22000:2018

Uma vez que a empresa tem implementado o referencial ISO 22000:2005 como já foi referido, para facilitar a integração da nova atualização do referencial, efetuou-se a comparação entre os dois referenciais e os seus respetivos pontos (Tabela 4.1).

Tabela 4.1- Correspondência dos pontos da ISO 22000:2005 com a ISO 22000:2018 – pontos da ISO 22000:2018 descritos e a correspondência com os respetivos pontos da ISO 22000:2005 (A cor cinzenta representa os novos pontos que surgiram na ISO 22000:2018).

ISO 22000:2018 ISO 22000:2005

Requisitos Correspondência com

a ISO 22000:2018 Requisitos 5. Contexto da organização 4. Sistema de gestão da

segurança alimentar 4.1. Requisitos gerais 4.2. Requisitos da documentação 5. Responsabilidade da gestão 5.1. Comprometimento da gestão 5.2. Política da segurança alimentar 5.3. Planeamento do sistema de gestão da segurança alimentar 5.4. Responsabilidade e autoridade 5.5. Responsável da equipa da segurança alimentar 5.6. Comunicação 5.7. Preparação e resposta à emergência

5.8. Revisão pela gestão 6. Gestão de recursos 4.1. Entender a organização e o seu

contexto

4.2. Compreender as necessidades e expectativas das partes interessadas 4.3. Determinar o escopo do sistema de gestão de segurança de alimentos.

4.1.

4.4. Sistema de gestão da segurança alimentar.

4.1.

5. Liderança

5.1. Liderança e comprometimento 5.1, 7.4.3 5.2. Política de segurança alimentar 5.2 5.3. Funções organizacionais,

responsabilidades e autoridades

5.4, 5.5, 7.3.2

6. Planeamento

6.1. Ações para enfrentar riscos e oportunidades

6.2. Objetivos do sistema de gestão de segurança alimentar e

planeamento para alcançá-los

5.3

19

7. Suporte 6.1. Provisão de recursos

6.2. Recursos humanos 6.3. Infraestrutura 6.4. Ambiente de trabalho 7. Planeamento e realização de produtos seguros 7.1. Generalidades 7.2. Programas pré-requisito (PPRs) 7.3. Etapas preliminares à análise de perigos 7.4. Análise de perigos 7.5. Estabelecimento de programas pré-requisitos operacionais (PPRs operacionais) 7.6. Estabelecimento do plano HACCP 7.7. Atualização da

informação preliminar e dos documentos que especificam os PPRs 7.8. Planeamento da verificação 7.9. Sistema de rastreabilidade 7.10. Controlo da não-conformidade 8. Validação, verificação e melhoria do sistema de gestão da segurança alimentar 8.1. Generalidades 8.2. Validação das

combinações das medidas de controlo

8.3. Controlo da

monitorização e medição 8.4. Verificação do sistema de gestão da segurança alimentar 8.5. Melhoria 7.1. Recursos 1, 4.1, 6.2, 6.3, 6.4 7.2. Competência 6.2, 7.3.2 7.3. Consciencialização 6.2.2 7.4. Comunicação 5.6, 6.2.2 7.5. Informação documentada 4.2, 5.6.1 8. Operação 8.1. Planeamento e controlo operacional. 8.2. PRPs 7.2 8.3. Rastreabilidade 7.9 8.4. Preparação e resposta a emergências 5.7 8.5. Controle de Perigo 7.3, 7.4, 7.5, 7.6, 8.2 8.6. Atualização das informações

que especificam os PPRs e o plano de controle de riscos

7.7

8.7. Controlo da monitorização e medição

8.3

8.8. Verificação relacionada com os PPRs e o plano de controle de risco

7.8, 8.4.2

8.9. Controlo da não conformidade de produtos e processos 7.10 9. Avaliação de desempenho do sistema de gestão de segurança de alimentos 9.1. Monitorização, medição, análise e avaliação 8.4.2, 8.4.3 9.2. Auditoria interna 8.4.1

9.3. Revisão pela gestão 5.8, 5.2, 5.8.1, 5.8.2, 5.8.3

10. Melhoria

10.1. Não conformidade e ação corretiva

10.2. Atualização do sistema de gestão de segurança alimentar

8.5.2

10.3. Melhoria contínua 8.1, 8.5.1

5. Caracterização da empresa

Este estudo está centrado no funcionamento da empresa Socimbal -Sociedade Industrial de Alimentos, fundada em Julho de 1987. Encontra-se sediada na margem sul do Tejo no Parque Industrial de Santa Marta do Pinhal, desde Março de 2003. As suas instalações permitem satisfazer as mais modernas exigências em matéria de ambiente, higiene e segurança do trabalho, qualidade e segurança alimentar.

A empresa tem vindo sempre a procurar uma melhoria continua, desenvolvendo a sua produção e tecnologia, recursos humanos, o seu marketing e a nível comercial, a qualidade e

20

segurança alimentar dos seus produtos / serviços. A sua política de crescimento, envolve o investimento em fatores dinâmicos de competitividade, com vista a um crescimento sustentado da empresa.

Com as exigências que vão surgindo, e que recaem sobre as empresas, a Socimbal desde Janeiro de 2005 submeteu-se a um processo de certificação com base na norma NP EN ISO 9001:2008. Para além deste certificado, a empresa também tem implementado um Sistema de Segurança Alimentar, constituído por um Código de Boas Práticas (CBP) e o Sistema HACCP de acordo com o Codex Alimentarius. Com a constante dinâmica do mercado evidenciam-se outras necessidades, levando a implementação e certificação pela empresa, no início de 2014, do seu SGQSA com base na norma NP EN ISSO 22000:2005.

Atualmente com o avanço dos conhecimentos e como existem sempre melhorias/atualizações nas normas, surgiu em 2018 uma atualização da norma ISO 22000:2005, estando a empresa em fase de implementação desta nova versão – ISO 22000:2018.

Figura 5.1- Instalações da empresa Socimbal (receção e entrada exterior).

5.1. Descrição geral do processo de fabrico

Como já foi mencionado, a empresa dedica-se à produção de produtos pré-confecionados e ultracongelados. A empresa ao longo dos anos, têm apostado na melhoria dos seus produtos e os respetivos processos.

Os produtos pré-confecionados e ultracongelados são práticos, pois são cozinhados e congelados para manterem as suas características e terem um maior shelf-life, necessitando apenas de poucos minutos de confeção (fritura ou forno) por parte do consumidor.

21

A empresa tem aumentado a sua gama de produtos ao longo dos anos, apresentando uma variada gama de produtos (Figura 5.2).

Figura 5.2- Perspetiva geral relativamente à gama de produtos da Socimbal.

Os diversos produtos comercializados por esta empresa, possuem processos de fabrico que podem ser descritos de uma forma geral pelo seguinte fluxograma que se apresenta na Figura 5.3.

Refeições

Produtos pré-cozinhados congelados à base de peixe, carne e vegetais

Rissóis de camarão, peixe, carne, espinafres, frango e leitão

Almofada de carne Pera de frango

Pastel de massa tenra Croquete de carne Panadinho de queijo e fiambre Rolinho de salsicha

Croquete de alheira

Crepe de legumes Chamuça de frango, carne e vegetais

Bolinha de alheira

Pastel de bacalhau Crepe de frango Empada de galinha

Patanisca de bacalhau

Folhado misto Folhado de salsicha

Empanada de vaca, frango, cebola e queijo, espinafres e

queijo e atum Empadão de Carne Bacalhau à Brás

Sobremesas congeladas

22 Receção e Inspeção de Matérias-Primas Armazenagem de Matérias-Primas Carnes (Bovino, Frango, Suíno)

Pescado (Bacalhau / Pescada)

Vegetais Outros Ingredientes (Alheira, Cebola, Chouriço,

Grão)

Água Preparação de

Matérias-Primas

(Lavagem, Corte, Picagem, Demolha, Descongelação, Desfia, Escolha) Confeção Secos e Desidratados (Farinha de Trigo, Texturizado de Soja, Condimentos, Especiarias, entre outros) Gorduras (Azeite, Margarina, Óleo,

Banha) Outros Ingredientes (ex. Polpa de Tomate, Ovo

Líquido)

Massa Recheios

Produção (Moldagem e Corte) Recheios

(Maçã, Gila, Pão Ralado, Massa Folhada, Queijo, Fiambre, Salsicha) Choque Térmico (arrefecimento) Armazenagem Intermédia Congelação Embalagem Armazenagem de Produto Final Expedição

Devolução do Produto Final

Quente (T ≥ 75 ºC) T ≥ 60 ºC T ≤ 10 ºC 2 horas 1 hora - 25 ºC ≤ T ≤ -35 ºC T ≤ -18 ºC

23 5.2. Etapas do processo de fabrico

Todas as etapas do processo de fabrico da empresa, têm em conta as Normas de Higiene Geral e Fabrico (NHGF) e o plano HACCP estabelecido pela empresa de forma a garantir um produto seguro.

5.2.1. Receção e inspeção de matérias-primas

A receção é a etapa do processo de fabrico onde se recebem as diversas matérias-primas. A chegada das matérias-primas deve ser controlada, sendo de extrema importância, que as mesmas cheguem à empresa em condições, para garantir a qualidade e segurança alimentar do produto final.

A empresa recebe diferentes tipos de matérias-primas, podendo as mesmas agrupar-se em: matérias-primas à temperatura ambiente, congeladas e refrigeradas como por exemplo: a farinha, miolo de camarão e vegetais respetivamente. Na receção destas matérias-primas é efetuada a inspeção das mesmas pelo colaborador responsável, e toda a informação fica registada no sistema informático integrado.

5.2.2. Armazenamento de matérias-primas

Após rececionadas, as matérias-primas são encaminhadas para as respetivas câmaras / salas, situação que depende do tipo de matéria-prima, e de acordo com o definido nas rigorosas Normas de Higiene Geral e Fabrico (NHGF), para impedir a contaminação e / ou proliferação de microrganismos. O armazenamento também deve ser feito de forma a evitar a deterioração, protegendo a integridade das matérias-primas e a sua qualidade (Machado, 2000).

As matérias-primas que não necessitam de condições especiais de temperatura para a armazenagem são mantidas à temperatura ambiente.Outras matérias-primas necessitam de ser armazenadas a temperaturas de refrigeração ou de congelação. Aponte-se que, quanto mais baixa for a temperatura menos ação química, enzimática e microbiana (Machado, 2000). Nesta empresa utiliza-se dois métodos de conservação pelo frio: a refrigeração e a congelação.

A refrigeração, enquanto método de conservação, utiliza temperaturas entre 0 - 10ºC (Machado, 2000). Este processo diminui a taxa de crescimento dos microrganismos, pois muitos não se conseguem multiplicar, por não tolerarem temperaturas baixas, mas não elimina os microrganismos e também retarda as reações químicas e enzimáticas (Leonardi e Azevedo, 2018). Desta forma, incrementa-se a vida útil das matérias-primas, retardando-se a deterioração dos alimentos, ainda que durante um intervalo de tempo limitado. Quanto às propriedades nutricionais

24

e sensoriais, as modificações que ocorrem nas matérias-primas podem considerar-se mínimas (Machado, 2000; Leonardi e Azevedo, 2018)

A congelação implica uma temperatura igual ou inferior a 0 ºC, levando à formação de gelo, diminuindo assim a água disponível para os microrganismos, ou seja da atividade da água (aw), interrompendo por completo o crescimento e atividade dos microrganismos. Quanto à atividade enzimática e às oxidações químicas, estas ainda subsistem, mas a uma taxa muito lenta (Machado, 2000; Lidon e Silvestre, 2008).Algumas matérias-primas, como os vegetais podem sofrer alterações indesejáveis devido à necrose tecidular, modificando a sua textura relativamente aos produtos frescos. Aponte-se ainda que matérias-primas como o peixe e a carne, apresentam uma maior tolerância se submetidos a um processo de congelação, armazenagem e descongelação adequado. A severidade do dano vai então depender do binómio tempo e temperatura (Lidon e Silvestre, 2008; Leonardi e Azevedo, 2018).

Os microrganismos patogénicos são os que suscitam uma maior preocupação, sendo importante saber quais os principais microrganismos predominantes em cada alimento, e subsequentemente tornando-se indispensável saber as temperaturas a que estes proliferam (Lidon e Silvestre, 2008; Leonardi e Azevedo, 2018).

Na Socimbal, de forma a conservar os alimentos por congelação utilizam-se temperaturas de -20 ± 1 ºC, e para conservar por refrigeração, dependendo da matéria-prima, esta pode variar entre 0 e 10ºC.

Como se pode ver pela tabela 5.1, de acordo com a capacidade de crescimento dos tipos de microrganismos, os termófilos e mesófilos preferem temperaturas mais elevadas relativamente aos psicrófilos, deixando estes de se multiplicar à temperatura de refrigeração, já os psicrófilos e os mesófilos tolerantes apresentam um crescimento mais lento relativamente à temperatura ambiente.

Tabela 5.1- Intervalos de crescimento dos grupos de microrganismos consoante a temperatura.

Microrganismos Gama de crescimento (oC)

Termófilos 35-55

Mesófilos 10-40

Psicrófilos -5 e 15

Como já foi referido, os microrganismos patogénicos são os que exigem mais preocupação, e com temperaturas de refrigeração subsistem alguns que se podem multiplicar, nomeadamente o

25

Clostridium botulinum tipo E, a Listeria monocytogenes, ou a Yersinia enterocolitica (Lidon e Silvestre, 2008).

Quanto à congelação, nos produtos armazenados congelados o número de microrganismos ativos diminui, mas nem todas as formas patogénicas são sensíveis a esta temperatura, como por exemplo espécies do género Salmonella que podem sobreviver longos períodos de tempo entre -9 e -17 ºC (Lidon e Silvestre, 2008).

É de salientar que a conservação pelo frio tem a vantagem de preservar grande parte do valor nutritivo e organolético dos alimentos, mas não destrói os microrganismos presentes nos alimentos (apenas os inativa), daí a importância de um controlo rigoroso das temperaturas no processo, pois se estes microrganismos encontram condições favoráveis retomam a sua atividade (Lidon e Silvestre, 2008; Costa, 2010).

5.2.3. Preparação de matérias-primas

Algumas matérias-primas antecedendo a cozedura, necessitam de uma preparação prévia. Para esta operação, a empresa dispõe de salas adequadas para as matérias-primas, nomeadamente para alimentos cozinhados, desfia e escolha do bacalhau e da pescada, preparação de carnes e para a preparação de vegetais. Estas salas durante a laboração encontram-se devidamente climatizadas com temperaturas que oscilam entre os 11-13 ºC.

As matérias-primas que necessitam de uma preparação antes da sua confeção são: a alheira, a carne de bovino, suíno e frango e a pescada, a cebola, o miolo de camarão, migas de bacalhau e vegetais. As operações utilizadas na preparação das matérias-primas são: lavagem; corte; picagem; desfia; escolha; demolha; hidratação e descongelação.

O processo de lavagem, no caso das carnes é realizado para remover eventuais vestígios de sangue e para os vegetais, miolo de camarão, migas de bacalhau e pescada, para remover vestígios de gelo remanescentes.

O corte é utilizado na preparação de carnes, uma vez que a carne de frango é recebida sob a forma de peitos e pernas e a de suíno e bovino em pedaços, e também para o chouriço e alheira. Este processo visa diminuir o tamanho das matérias-primas, remover alguma gordura no caso das carnes, e eliminar a pelicula envolvente na alheira e no chouriço, facilitando assim a utilização destas matérias-primas.

As carnes após o corte, são submetidas a outra operação de preparação de matérias-primas (a picagem). No final desta operação, a carne já picada, é colocada num recipiente plástico próprio para esse fim, devidamente tapado e no final armazenado numa camara de refrigeração, e só é retirado no momento da sua confeção.

26

A desfia e escolha é feita para o bacalhau, consistindo em desfiar e no caso da escolha na remoção de eventuais espinhas e peles. A escolha também é feita para a pescada e para a alheira de forma a remover espinhas e peles e eventuais ossos respetivamente.

A demolha é um processo feito ao bacalhau e a hidratação para a cebola consistindo em colocar as matérias-primas em água num recipiente próprio e depois colocar numa câmara apropriada até à sua utilização. A demolha visa remover o excesso de sal do bacalhau.

Como a empresa recebe alguma matérias-primas congeladas, outro processo de preparação de matérias-primas é a descongelação, esta operação é feita para: o miolo de camarão, o chouriço e os vegetais.

5.2.4. Confeção

A confeção é feita na cozinha, as matérias-primas vão sendo levadas à medida que são necessárias. Cada produto dispõe da sua receita específica, e todas as receitas estão disponíveis às operadoras que se encontram na cozinha. No momento da confeção são adicionados os ingredientes, consoante o que se encontra na receita, utilizando para isso uma balança de forma a aferir as quantidades certas. Para além das quantidades corretas, as cozinheiras ao confecionarem o produto devem garantir que este atinge no mínimo 75 ºC durante 5 segundos, aferindo a temperatura do produto com um termómetro que se encontra na cozinha, caso não se encontre na temperatura adequada é mantido o aquecimento ligado. É uma etapa determinante, uma vez que um erro na confeção pode afetar a qualidade do produto e pôr em causa a segurança alimentar. A confeção pode ser dividida em duas partes: a confeção da massa e a confeção dos recheios.

A confeção da massa é realizada num equipamento próprio contendo agitadores, e onde a massa vai cozer. Após a cozedura as operadoras devem verificar a temperatura do produto como referido anteriormente, e a massa está pronta para entrar na linha de produção onde é manipulada. A confeção dos recheios é feita noutro equipamento que se encontra na cozinha, que contém também agitadores e raspadores, de forma a evitar que o produto fique agarrado às paredes do equipamento, minimizando-se as perdas. No final da cozedura devem proceder à medição da temperatura que deve estar nas condições já referidas anteriormente.

5.2.5. Choque térmico

Logo após a cozedura, os recheios são transferidos para recipientes e arrumados em carrinhos. Os recheios podem ser trabalhados a frio ou a quente, dependendo dos produtos.

Os recheios trabalhados a frio são levados para dentro duma câmara de refrigeração, no período máximo de duas horas de forma a descer dos 60 ºC (uma vez que os recheios quando se

27

desliga o aquecimento começam logo a perder calor) até aos 10 ºC, uma vez que é o período crítico. As horas são controladas pelas operadoras, através de temporizadores que se encontram na cozinha, sendo registada a hora de entrada dos produtos na célula de arrefecimento. Quando o despertador é acionado, realizam-se três medições de temperatura, uma na parte superior, outra a meio e outra na parte inferior, que deverão apresentar valores iguais ou inferiores a 10 ºC.

Os recheios trabalhados a quente, vão diretamente da cozinha para a sala de produção, para serem manipulados, sempre tendo em conta que o tempo não pode ultrapassar as 2 horas, de forma a evitar as temperaturas críticas entre os 60 – 10 ºC.

5.2.6. Armazenagem intermédia

Relativamente aos recheios a frio, após as duas horas, são armazenados em câmaras específicas que se encontram na sala de fabrico, uma para recheios à base de carne, outra para recheio à base de pescado, permanecendo por um período máximo de cinco dias (geralmente os recheios são utilizados rapidamente nunca atingindo estes 5 dias).

À medida que são necessários, vão sendo retirados em pequenas quantidades, de maneira a que permaneçam o mínimo tempo possível na sala de fabrico, evitando-se que a temperatura suba para cima dos 10 ºC onde a atividade microbiana é maior.

A empresa utiliza o método cook-chill, consistindo em confecionar e arrefecer rapidamente o produto, para evitar a proliferação de bactérias, contaminação e preservar as qualidades do produto. Para a aplicação deste método deve ter-se em consideração: a confeção é um tratamento térmico que não é suficiente para esterilização comercial do produto; a refrigeração retarda a deterioração dos alimentos e o crescimento da maioria dos microrganismos patogénicos, mas não todos.

Como existe um desfasamento entre a confeção e o consumo, subsistem oportunidades acrescidas para o crescimento microbiológico. De forma a garantir a segurança alimentar, outros fatores como o grau de limpeza e higiene de instalações, equipamentos, utensílios e colaboradores são importantes (Batista, 2013).