Proposta para redução do desperdício de chapas de aço em uma empresa do

ramo metalúrgico

Proposal to reduce the waste of steel sheets in a metallurgical company

Recebimento dos originais: 01/11/2017 Aceitação para publicação: 12/12/2017

Débora Regina Carvalho

Graduada em Administração pela Faculdade da Indústria IEL – São José dos Pinhais Instituição: Faculdade da Indústria

Endereço: Av. Rui Barbosa, 5881 - Afonso Pena, São José dos Pinhais - PR, Brasil E-mail: regina92.carvalho@gmail.com

Dariane Cristina Catapan

Docente da Faculdade da Indústria IEL – São José dos Pinhais Instituição: Faculdade da Indústria

Endereço: Av. Rui Barbosa, 5881 - Afonso Pena, São José dos Pinhais - PR, Brasil E-mail: dariane.catapan@ielpr.org.br

Jusirmar Alves da Cruz

Coordenador de Graduação da Faculdade da Indústria IEL – São José dos Pinhais Instituição: Faculdade da Indústria

Endereço: Av. Rui Barbosa, 5881 - Afonso Pena, São José dos Pinhais - PR, Brasil E-mail: jusirmar.cruz@ielpr.org.br

RESUMO

Esse trabalho tem como objetivo apresentar uma proposta, para redução do desperdício de chapas de aço na empresa Fogipam Metalúrgica. Nesse sentido, optou-se por identificar como é realizado o processo atual de descarte, com a utilização da ferramenta da qualidade conhecida como fluxograma; relacionar as suas principais causas e propor um plano de ação para redução desse desperdício. Como metodologia de pesquisa utilizou-se a pesquisa de campo, como tipo de pesquisa escolhido para explorar e conhecer o local; entrevista informal e observação não participante para coleta das informações, Diagrama de Ishikawa e Matriz GUT para organização e priorização das causas; e para elaboração do plano de ação utilizou-se da ferramenta conhecida como 5W2H. Dos resultados obtidos, pôde-se constatar as causas que levam ao desperdício de chapas de aço, como falta de planejamento no processo produtivo, diversidade de tamanho de peças, máquinas e equipamentos não automatizados, falta de investimentos em novas máquinas e falta de treinamento operacional. A partir disso houve a necessidade da empresa em adotar um plano de ação, para controlar o desperdício de chapas de aço, mas principalmente para propor a redução desse desperdício. Conclui-se que a empresa, diante do presente artigo, conseguiu identificar as causas e com base no plano de ação elaborado, conseguiu-se reduzir o desperdício das chapas de ação.

Palavras-chave: 5W2H; Sucata; Plano de ação; Produção ABSTRACT

The objective of this work is to present a proposal to reduce the waste of steel sheets at Fogipam Metalúrgica. In this sense, it was decided to identify how the current discarding process is carried

out, using the quality tool known as flow chart; Relate its main causes and propose a plan of action to reduce this waste. As a research methodology, field research was used as the type of research chosen to explore and know the place; Informal interview and non-participant observation for information collection, Ishikawa Diagram and GUT Matrix for organization and prioritization of causes; And to elaborate the action plan was used of the tool known as 5W2H. From the results obtained, one can see the causes that lead to the waste of steel sheets, such as lack of planning in the production process, diversity of parts size, non-automated machines and equipment, lack of investments in new machines and lack of operational training . From this it was necessary for the company to adopt a plan of action, to control the waste of steel sheets, but mainly to propose the reduction of this waste. It can be concluded that the company, in the face of this article, was able to identify the causes and based on the plan of action elaborated, it was possible to reduce the waste of the action plates.

Keywords: 5W2H; Waste; Action plan; Production.

1 INTRODUÇÃO

A indústria de aço está associada à história de desenvolvimento do Brasil, usinas siderúrgicas instaladas no País produziram e produzem o aço de nossas hidrelétricas, torres de transmissão, edifícios, pontes e viadutos. O aço nas máquinas e equipamentos incentivam o crescimento dos grandes segmentos industriais. O material usado nos meios de transportes está presente em nosso cotidiano. Sendo assim, muitas organizações utilizam o aço na fabricação e produção dos bens de consumo (AÇOBRASIL, 2017).

Para Santos, Marzall e Godoy (2015), o desperdício de materiais é inevitável no processo de produção, ou seja, quanto maior a produção, maior é o desperdício de material. Nesse sentido, identificou-se a necessidade de verificar como é realizado o processo atual de descarte de chapas de aço, na empresa Fogipam Metalúrgica.

A pesquisa ocorreu na empresa Fogipam Metalúrgica, especificamente nas máquinas para corte das chapas de aço, onde ocasiona-se a maior geração de desperdícios, bem como à diversificação de tamanhos de corte sem padronização. A empresa, é especializada em desenvolver e fabricar produtos do segmento metalúrgico. Fundada em 2002, atua no mercado com o intuito de oferecer produtos com a mais alta qualidade, beneficiando assim todos os clientes que procuram por seus serviços.

Atualmente a Fogipam Metalúrgica é composta por dezenove colaboradores, sendo dos seguintes setores: Administração, Recepção, Almoxarifado e Produção. Devido ser uma empresa de pequeno porte, é realizado rodízios nas atividades desempenhadas pelos colaboradores da produção até fabricação do produto acabado.

O catálogo de produtos da empresase resume aos seguintes produtos: carrinho para transportes, rack, formas, grades, elevadores, cabines, lavadoras, caçamba, armários, bancadas, prateleiras, montagens, quiosque, metalúrgica especializada em soldagem, fabricação de estruturas, desenvolvimentos de projetos, montagens e execução de projetos específicos.

Para verificar os processos de produção da Fogipam Metalúrgica, realizou-se em 09/02/2017 uma visita à empresa. No setor fabrilverificou-se um grande volume de desperdício de chapas de aço, armazenado em um sub-estoque, para ser usado posteriormente, caso haja a viabilidade para utilização em outros pedidos.

Oestoque de sobras das chapas de aço não apresenta organização, dificultando a reutilizaçãono processo atual. Essas sobras permanecem acumuladas até formar uma determinada quantidade suficiente para ser vendida. Apesar do empenho dos colaboradores e dos gestores, na reutilização dessas sobras, uma boa parte desse material acaba não sendo utilizadopara a fabricação de produtos, e se transforma, em sucata de chapas de aço.

Entre os fatores que acabam comprometendo areutilização das chapas de aço, pode se destacar a quantidade de peças a serem cortadas de tamanhos diversificados, alguns tão pequenos que não se consegue reutilizar.

Assim, o presente trabalho é baseado no desperdício de chapas de aço, sendo a pesquisa realizada nas etapas das máquinas de mais utilização para corte dessas chapas, onde ocasiona-se maior geração de desperdício, ou seja, no setor de corte das chapas de aço.

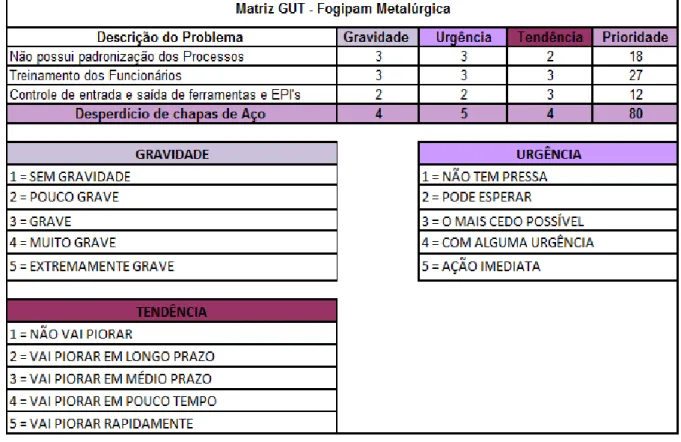

Portanto entende-se como problema de pesquisa: o desperdício de chapas de aço na empresa Fogipam Metalúrgica. Como mostra a Matriz GUT (Figura 1).

FIGURA 1 – MATRIZ GUT PARA PRIORIZAÇÃO DO PROBLEMA

Fonte: Autores (2017).

Neste trabalho buscou-se propor a redução de desperdícios de chapas de aço na Fogipam metalúrgica, oportunizando com isto trazer ações na produção, especificamente no processo de corte de chapas de aço.

Por ser uma empresa que trabalha com grande diversidade de produtos acabados, acaba-se gerando desperdício de chapas de aço e consequentemente esse desperdício sendo vendido como sucata.

Na data de 16/02/2017, ocorreu à aplicação de uma entrevista informal com alguns colaboradores da Fogipam Metalúrgica, para conseguir coletar dados e informações sobre suas atividades, bem como dos processos de produção da empresa. Em 20/02/2017 realizou-se uma verificação das respostas dos colaboradores, para definir o problema a ser estudado. O retorno à empresa ocorreu em 23/02/2017, onde sugeriu-se ao Gestor daFogipam Metalúrgica o problema escolhido para realização da pesquisa de campo, conforme mencionado anteriormente, ou seja, o desperdício de chapas de aço.

Para finalizar a identificação do problema, na data de 24/02/2017 em outro retorno a Fogipam Metalúrgica, coletaram-se notas de entrada e saída, onde pode-se comprovar o problema identificado, conforme Quadro 1.

Braz. J. of Develop., Curitiba, v. 4, n. 1, p. 2-30, jan./mar. 2018. ISSN 2525-8761 Percebe-se com o Quadro 1, o desperdício de chapas de aço, no gráfico compra de chapas de aço x sucata vendida em quilograma, fica evidenciado a quantia em quilograma de chapas compradas e quantos em quilogramas se perdeu destas chapas compradas, não sendo reaproveitado em novos pedidos, sendo que em Dezembro de 2016 o percentual foi 50,96% em sucata vendida de chapas de aço.

Fonte: Autores (2017).

Assim, ocorre a necessidade de verificar o processo de produção da Fogipam Metalúrgica, especificamente nas máquinas para corte das chapas de aço, onde ocasiona-se a maior geração de desperdícios.

Estudar o ramo metalúrgico, com foco em desperdício de chapas de aço tornou-se necessário para a verificação de suas práticas, no que tange a produtividade, interligando este aspecto aos resultados levantados dentro da organização, fazendo um aporte a uma possível readequação de sua produtividade, quanto ao desperdício de insumos utilizados no processo da produção, bem como o descarte destas sobras de chapas de aço. Para isso, uma verificação observatória do ambiente industrial, serve de base para que, a partir de informações coletadas, pode ser sugerido ações referente aos materiais descartados pela produção (SANTOS, MARZALL E GODOY, 2015).

Para Felício (2012), a produção nos dias atuais tem como objetivo o aumento da produtividade e por decorrência, o aumento do valor agregado do produto, a utilização dos conceitos da gestão da produção, na redução de resíduos, denominados de sucata de chapas de aço, em indústrias metalúrgicas pode ser viável trazendo benefícios para a produção.

Felício (2012) ainda complementa, a criação de um modelo que promova o processo de corte de chapas de aço, com o menor desperdício se torna extremamente viável e importante, uma vez que tal modelo se faz jus na agilidade da resposta de modificação no processo.

Deste modo, justifica-se esta pesquisa de campo, devido ao fato de que as empresas, especialmente as do segmento metalúrgico, precisam de ações para a redução do desperdício de chapas de aço, usadas na produção de seus produtos.

Diante do exposto acima, o objetivo do presente artigo é apresentar uma proposta para redução do desperdício de chapas de aço na empresa Fogipam Metalúrgica. Além disso, pretende-se identificar como é realizado o processo atual de descarte de chapas de aço, relacionar as principais causas do desperdício de chapas de aço, e propor um plano de ação para redução do desperdício de chapas de aço.

METODOLOGIA DE PESQUISA

O tipo de pesquisa escolhido para realização desse trabalho é a pesquisa de campo, segundo Barros e Lehfeld(2007),não é somente uma simples coleta de dados, se caracteriza pelo

contato com o acontecimento do estudo.Para o desenvolvimento optou-se pelos métodos e técnicas descritos a seguir.

Identificação doProcesso de Descarte de Chapas de Aço

Para identificar o processo de descarte das chapas de aço, optou-se pela observação não participante,pela entrevista informal e a ferramenta da qualidade conhecida como fluxograma.

De acordo com Cervo e Bervian (2002), a observação não participante é quando o observador deliberadamente se mantém na posição de observador e de expectador, evitando se envolver ou deixar-se envolver com o objeto da observação.

A entrevista informal para Gil (2010), embora pareça ser mais fácil de ser conduzida costuma ser mais difícil, por questão de natureza ética e de controle que surgem a cada entrevista.

Para melhor visualizar o processo de desperdício de chapas de aço, utilizou-se da ferramenta da qualidade conhecida como fluxograma.

Para Alvarez (2010, p. 228) fluxograma é:

O objetivo principal do fluxograma é descrever o fluxo, seja manual ou mecanizado, especificando os suportes (documento, papel, disco, formulário ou qualquer outro) que sejam usados para os dados e as informações. Em sua confecção, são usados símbolos convencionados, que permitem poucas variações. Apresenta como principal característicaser claro e objetivo, sendo o mais utilizado de todos os instrumentos e ferramentas à disposição do analista, embora poucos profissionais o empreguem de forma pura.

Principais Causasdo Desperdício de Chapas de Aço

Para identificar as principais causas, no processo de desperdício de chapas de aço, optou-se pela observação não participante, pela entrevista informal, Diagrama de Causa e Efeito eMatriz GUT.

Para organizar as possíveis causas identificadas, elaborou-se o Diagrama de Causa e Efeito, com o objetivo de identificar a causa ou as causas relacionadas diretamente com o problema estudado.

O Diagrama de Causa e Efeito também chamado de “Espinha de Peixe” ou“Diagrama de Ishikawa”, é um método usado para gerenciamento e controle, na área da qualidade, e principalmente para ajudar na pesquisa e descoberta de causas de problemas encontrados nas organizações. Para Slack et al.(2010, p. 468).

Os diagramas de causa-efeito são um método particularmente efetivo de ajudar a pesquisar as raízes de problema, eles fazem isso levantando as mesmas questões: o que, onde, como e por que anteriores, mas desta vez acrescentando algumas “respostas” possíveis de uma forma explicita. Eles também podem ser usados para identificar áreas onde são necessários mais dados.

Conforme Slack et al. (2010), para a elaboração do Diagrama de Causa e Efeito é necessário seguir os seguintes passos:

a) o problema deve ocupar a caixa principal no começo da estrutura (efeito);

b) identificação das principais categorias para causas possíveis do problema.Há seis categorias que são frequentemente usadas: mão de obra, medidas, matéria prima, meio ambiente, métodos e máquinas.

c) discussões em grupo são realizadas com o objetivo de buscar fatos e gerar possíveis causas sobre cada categoria, qualquer coisa que possa resultar em efeito negativo deve ser listada como causa possível;

d) as causas possíveis são registradas e os itens discutidos a fim deesclarecimento e busca de resultado para o problema.

Para priorizar as principais causas de desperdício de chapas de aço, optou-se pela utilização da Matriz GUT.

Conforme Seleme e Stadler (2012, p. 100), matriz de GUT é:

As letras que compõem o nome da Matriz GUT referem-se às palavras gravidade, urgência e tendência. A gravidade diz respeito à importância do problema examinado em relação a outros apresentados; a urgência implica a ideia de quão importante é a ação temporal; a tendência indica o sentido da gravidade do problema, se ele tende a crescer ou diminuir com a ação do tempo. A matriz GUT considera, além da gravidade do problema, da urgência na tomada de ações e da tendência delineada, o relacionamento entre os três fatores de análise, caracterizando, assim, a matriz, que se apresenta com a configuração (fatores e pesos de avaliação).

Segundo Custodio (2015), a Matriz GUT é utilizada na solução de problemas, e na formação e priorização de estratégias por meio quantificação e pontuação dos itens analisados. A Matriz consiste na listagem dos problemas depois é dada a atribuições de notas nas respectivas colunas de cada problema e a avaliação, multiplicando cada coluna pela outra, gerando o resultado.

Proposta de Redução do Desperdício de Chapas de Aço

Para propor a redução dedesperdício de chapas de aço, optou-se pela aplicação da ferramenta conhecida como 5W2H, a qual auxilia nas etapas para elaboração de um plano de ação.

Segundo Ogden e Crescitelli (2009), a ferramenta 5W2H atua como referência para assegurar às decisões, desta forma permite a realização de acompanhamento ou desenvolvimento de um determinado plano de ação. Precisa ser planejado permitindo a identificação de forma rápida e eficaz, conforme especificados a seguir:

What – o que será feito, quais as etapas do processo;

Why – o porquê será feito, justificativa para cada uma das decisões;

Where – qual local que será realizado o processo, quantidade de recursos que será utilizado;

When – está ligado com o tempo;

Who – refere- se ao público alvo a ser abordado;

How – como será feito o processo, quais métodos serão utilizados;

HowMuch – quanto irá custar para ser realizado o processo, custos para realização.

3 FUNDAMENTAÇÃO TEÓRICA

Abordaram-se na fundamentação teórica assuntos que dizem respeito à área de gestão da produção. Os principais temas abordados são: processos, desperdícios, tipos de desperdícios, sucatas, tipos de sucatas e indicadores de desempenho.

Gestão da Produção

Marques (2012) relata que se entende como gestão de produção o processo de criação de bens ou serviços destinados à satisfação das necessidades dos consumidores, portanto, um processo caracteriza pela criação de utilidade que desempenha um importante papel na sociedade, qualquer empresa ou organização manufatura produtos ou presta serviço com o objetivo de atender algum desejo ou necessidade.

A função da gestão da produção cabe produzir e administrar os serviços e bens demandados pelos consumidores, a maioria das empresas e organizações tem a opção de subcontratar a produção de serviços e bens, possa simplesmente, pagar a alguma outra empresa para fornecer o que sua função produção faz (FUSCO e SACOMANO, 2007).

No entender de Biagio (2015, p. 48), “o sistema de gestão de produção é o conjunto de atividades que, atuando de forma sincronizada, transformam as entradas em saídas de forma eficaz, traduzindo em lucro para a empresa”.

A gestão da produção baseia-se em o conjunto de atividades de planejamento e controle, utilizado pelas organizações na transformação de matérias primas em produtos acabados prontos a serem comercializados e na distribuição de bens e serviços (BIAGIO, 2015).

Ainda para Biagio (2015), para que a gestão da produção atue de forma sincronizada, é necessária a adoção de um conjunto de métodos para planejar, programar, executar e controlar o processo de transformação dos recursos de entrada em produtos e serviços com eficácia.

Para ShigunovNeto eScarpim (2014), a gestão da produção pode ser entendida como a administração eficaz de uma atividade orientada a produção de uma mercadoria, como produtos e serviços designados a comercialização.

Gestão da produção segundo Siqueira (2009, p. 24):

Gestão da produção é a tarefa de administrar os recursos da função. Muitos usam o termo programação da produção e não administração ou gestão, o não está errado, e outros também costumam indicar essa atividade como programação e controle da produção.

Siqueira (2009), coloca ainda que gestão da produção, também pode ser entendido como decidir:

a) o que será produzido;

b) quais recursos serão utilizados para isso e, logo, quais recursos devem ser adquiridos e quando comprar;

c) quando produzir;

Segundo Paranhos Filho (2012),os tipos de gestão de produção são classificadosda seguinte forma: unitária, em massa e por processamento, de acordo com a tecnologia empregada, assim, pode ter para um mesmo produto formas diferente de fabricá-lo.

Já para Albertin e Pontes (2016), o papel da gestão da produção é buscar à máxima produtividade no uso os recursos que lhe são colocados à disposição, como máquinas, mão de obra e instalações em geral, e objetiva produzir a menor variedade possível de produtos nas maiores quantidades possíveis. Dessa maneira, busca, acima de tudo, a máxima eficiência no uso desses recursos, com vistas a obter ganhos de escala.

Para Bezerra (2013, p. 10), “o planejamento de controle da gestão de produção consiste na utilização de vários procedimentos, para operacionalizar o processo de produção de um bem ou serviço”.

Processos

O processo baseia-seno percurso realizado por um material desde que entra na empresa até que finalize o seu processo na saída, com um grau determinado de transformação (LAUGENI; MARTINS, 2005).

Krajewskiet al. (2009, p. 100), afirmam:

Um processo envolve o uso dos recursos de uma organização para fornecer algo de valor. Nenhum serviço pode ser prestado e nenhum produto pode ser produzido sem um processo, e nenhum processo pode existir sem pelo menos um serviço ou produto. Uma questão recorrente no gerenciamento do processo é decidir como prestar serviço ou fabricar produto.

No entender de Silva (2013, p. 471), “um processo é tipicamente uma sequência de atividades/tarefas arranjadas em um procedimento ou conjunto de arranjos de trabalho, talvez envolvendo vários departamentos, máquinas e pessoas”.

Para Wildauer (2015, p. 21) processo pode ser definido como:

Processo é um conjunto finito, sequencial e ordenado de passos que devem ser executados para transformar um insumo (uma entrada) em algo útil (uma saída), válido, que atenda a especificações predefinidas (parâmetros, dimensões, prazos etc..). Neste sentido, ele é repetido por pessoas ou por máquinas e vai ao encontro de requisitos da organização previamente programados, de forma que seu desempenho possa ser avaliado diante do objetivo geral estabelecido. A responsabilidade da execução do processo cabe a cada ator a ele associado, seja pessoa, seja máquina, respeitando o nível de suas atividades, sendo colaborativo e orientado ao cliente final, comum ao processo, ou ao produto, ou ao serviço.

Para Silva (2013), existem diferentes tipos de processos de produção, desde técnicas de linha de montagem, até aquelas técnicas usadas para produzir um único item, há quatro tipos importantes de processos de produção:

a) produção de produto único: um processo no qual cada produto ou serviço e de uma espécie, é projetado e produzido ou entrega sob especificações;

b) produção rígida em massa: um processo caracterizado pela produção em larga escala de um mesmo produto, seguindo a mesma série de operações;

c) produção flexível em massa: um tipo de produção em que as peças e processos padronizados são utilizados para fazer produtos diversos, algumas vezes muito semelhante.

d) produção ou fluxo de produção: produção contínua de um produto ou serviço.

Para Lustosaet al. (2008), o controle de processo é exercido para manter os resultados planejados ou para melhorá-los. Controlar é gerenciar, monitorar os resultados e buscar causas que criam barreiras ao alcance de uma meta, estabelecer indicadores de forma continua ou discreta,

avaliando com a finalidade de medir o sucesso do plano ou também para saber o grau de desvio do plano do objetivo inicial.

Desperdícios

Para Costa Junior (2012), o focode uma empresa é obter o extremo de produtividade a um baixo custo, este propósito é alcançado com o combate aos desperdícios e do melhor aproveitamento dos recursos de transformação, os indicadores normalmente utilizados são: o custo unitário de fabricação, exatidão dos estoques e os dias de estoques.

Conforme Slacket al. (2010, p. 361), desperdícios é definido como:

O desperdício pode ser definido com qualquer atividade que não agregue valor. A Toyota identificou sete tipos de desperdício, os quais acredita-se serem aplicáveis em vários tipos de operações diferentes-tanto de serviço como manufatura.

Segundo Chiavenato (2008), atividade que necessita de recursos e que não agrega valor ao produto pode denominar-se de desperdício. É o caso de estoques elevados que custa dinheiro e ocupa espaço, transporte interno desnecessário, paradas intermediria com inevitáveis esperas, ciclos de tempo de produção desdobrados, refugos e retrabalho.

No entender de Agostinho (2015), os estoques são desperdícios e devem ser eliminados ao máximo, nas empresas é possível encontrar três tipos de estoques: produtos prontos e acabados, produtos em processo e matérias primas. O desperdício em estoque é um dos mais representativos em empresas, estoque desnecessário envolve dinheiro devendo ser evitado.

Laugeni e Martins (2005), ressaltam sobre o modelo da Toyota, visando o combate ao desperdício, toda a atividade que consome recursos e não agregam valor ao produto ou serviço pode ser considerado um desperdício, exemplos: estoque, transporte, processo, refugo e retrabalhos são formas de desperdício e devem ser eliminadas ou reduzidas.

Ao ver de Assenet al. (2010), o modelo da Toyota foca na eliminação de desperdício e se propõe a retirar os itens desnecessários na produção de bens ou serviço. As empresas necessitam identificar e eliminar as fontes de desperdício de acordo com os sete zeros: zero defeitos, zero excesso, zero ajuste de máquinas, zero quebras e paradas, zero excesso de manipulação, zero tempo de chegada ao mercado, zero variação de produção.

Tipos de Desperdícios

Segundo Paranhos Filho (2012), a Toyota classificou em sete grandes categorias a eliminação de desperdício, servindo de referencial para qualquer empresa, as categorias de desperdício são: excesso de produção, tempo de espera, transporte, inventários, estoque, movimento e produtos defeituosos.

Para Costa Junior (2012), os tipos de desperdícios que devem ser evitados são sete: perda por superprodução, desperdício de material em espera no processo, desperdício de transporte excessivo, desperdício de processamento em si, desperdício em movimentação nas operações, perdas por fabricação de produtos defeituosos, desperdícios de estoque.

Conforme Slacket al. (2010), os sete tipos de desperdício referem-se a qualquer atividade que não agrega valor:

a) superprodução: produzir mais do que o necessário para o próximo processo na produção é a maior das fontes de desperdício;

b) tempo de espera: a eficiência de máquinas e eficiência de mãodeobra são duas medidas comuns e são utilizadas para medir os tempos de espera de máquinas e mão de obra;

c) transporte: movimentação de materiais dentro da fábrica, assim como a dupla ou tripla movimentação do estoque em processo entre vários pontos de estocagem, pode tornar-se parte da prática padrão;

d) processos: no próprio processo, pode haver fontes de desperdício;

e) estoques: o estoque deve tornar-se um alvo para a eliminação, podem-se reduzir os estoques através da eliminação de causas;

f) movimentação: simplificação do trabalho através do aprimoramento de moldes e dispositivos é uma forma de redução de desperdício de movimentação.

g) produtos defeituosos: desperdício de qualidade é normalmente bastante significativo nas empresas, mesmo que as medidas reais de qualidade sejam eliminadas.

Conforme descrito por Agostinho (2015), o Sistema Toyota de Produção (STP), trata-se da eliminação de desperdício e da produção com qualidade nas empresas. Esse sistema mostra sete tipos de desperdícios ao quais não acrescentam valores e fazem com que as empresas percam em competitividade sobre as demais empresas, são eles: processamento desnecessário, movimentação, estoque, superprodução, espera, defeitos e transporte.

Biagio(2015), ainda descreve sobre as sete fontes de desperdício nos processos que pode ocorrer em qualquer empresa: superprodução, tempo de espera, transporte, processo, estoque, movimentação e produtos defeituosos.

Nesse sentido Bertaglia (2009), ainda relata que as perdas no processo estão atreladas à má administração de alguns recursos empregados na produção, resumidos em acréscimos de tempo e de recursos financeiros, levando ao desperdício de material, estoques elevados e desempenho de produção não satisfatória, os itens relacionados ao desperdício são:

a) produção acima do planejado: minimizar estoque e atender às necessidades do cliente;

b) tempo de espera: velocidade entre recursos deve ser balanceada para evitar longo tempo de espera;

c) transporte desnecessário: excesso ou duplicidade de transporte;

d) nível de estoque: quanto mais estoque mediadores no processo, mais alto será estoque do material;

e) processo: as vezes não apresenta um fluxo claro e organizado, permitindo perdas; f) movimentação: arranjo insatisfatório dos recursos na área de trabalho pode provocar movimentos desnecessários;

g) defeitos: defeitos de produção.

Sucatas

De acordo com Trsucatas (2017), sucataconsiste em um tipo de material, produto ou resíduos descartados que estejam passíveis de reciclagem. No mundo se transforma milhões de toneladas de sucata em aço, colaborando para a preservação do meio ambiente e a diminuição da quantidade e material depositado em aterros e locais impróprios, ao usar a sucata ferrosa em seu processo produtivo, diminui o uso de energia necessária no processo de produção de aço e, consequentemente, as emissões de C02. Gerando oportunidades de trabalho àvárias pessoas por meio de uma ampla cadeia de coleta e processamento de sucata para reciclagem.

Razzolini Filho (2013), acrescenta que as organizações estão elaborando processos no qual o ciclo de vida dos produtos é compreendido perfeitamente, dessa maneira conseguem desenvolver soluções tanto para uma reciclagem dos seus materiais, para uma eventual revenda de sobras ou sucatas e devida destinação de resíduos.

Segundo Jardim, Yoshida e Machado Filho (2012), a utilização de resíduos para reciclagem ou reutilização só ocorre de maneira limitada e nas cadeias produtivas em que traz resultado econômico, por exemplo: sucata de ferro, aço, cobre, e alumínio, papel e papelão, vidro e plásticos.

Ferro-velho: está a denominação mais comum para sucata ferrosa. Não se trata apenas de “lixo”, mais de um importante insumo para produção de novos objetos de aço. A saber, o aço pode ser produzido a partir do minério de ferro nas usinas integradas, ou pela mistura de sucata ferrosa com ferro-carbono nas usinas semi-integradas. A diferença entre os processos é que nas usinas integradas há três etapas de produção: a redução do minério, o refino de aço e a laminagem de material.

Gauto e Rosa (2013), ainda mencionam que a sucata é uma importante matéria prima para a indústria siderúrgica, é importante que ela esteja disponível para ser utilizada, a disponibilidade da sucata industrial está ligada ao nível atual de produção de aço do país.

Para Ries (2001), a composição de sucata é variável, elas podem derivar de materiais com baixo ou médio nível de carbono e sem ligas especiais, podem ser de ferro fundido com alto teor de ligas. As sucatas devem ser sucedidas de separação cuidadosa dos diferentes tipos, para que o emprego seja viável na produção de novos produtos, a maioria dos tipos de sucata encontram aplicações como matéria prima, nada é rejeitado.

Tipos de Sucatas

Para Gauto e Rosa (2013), há dois tipos de fonte de sucata: sucata de obsolescência e sucata industrial: sucata de obsolescência contempla objetos ferrosos no fim da vida útil, como latas, carrocerias de carro, produtos de linha branca, por exemplo, fogões e geladeiras. A sucata industrial é obtida dos diversos processos onde peças ferrosas são descartadas, seja por defeito ou sobra, como peças de estamparia, apara de aço usinado, habitualmente gerado pelo próprio processo de produção das companhias siderúrgicas.

De acordo com Sindinesfa (2017), os tipos de sucatas de chapas de açoencontrados são: a) sucata interna ou de retorno: originada de usina siderúrgica, no processo de fabricação; b) sucata de procedimento industrial: procedente das atividades industriais, como da indústria automobilística, embalagem, naval;

c) sucata obsolescência: resultante da coleta de produtos colocados em desuso, como a embalagem, máquina e fogões.

Ries (2001, p. 130), descreve dois tipos de sucata:

De acordo com a origem a sucata é classificada em:Sucata industrial: proveniente das perdas no processo de produção de máquinas e equipamentos, eletrodoméstico, estruturas para construção civil, ferramentas, etc. Esta sucata pode se apresentar em forma de retalhos de chapas grossas ou finas, sobras de perfis na construção civil, cavacos oriundos das máquinas de usinagem, etc. Sucata de obsolescência: originada do sucateamento de

máquinas, eletrodomésticos, estruturas, automóveis, tubulações, arames, latas, etc. que caíram em desuso.

Indicador de Desempenho

Slack et al. (2010, p. 444), “medida de desempenho é o processo de quantificar ação, onde medida significa o processo de quantificação e o desempenho da produção é presumido como derivado de ações tomadas por sua administração”.

Para Costa Junior (2012, p. 17),indicadores de desempenhosão:

Os indicadores podem ser definidos como representações visuais ou numéricas que expressam a situação de uma determinada atividade. São fundamentais para uma organização que pretende atingir a eficácia de suas operações e promover a melhoria contínua nos processos. Através dos indicadores, a empresa pode obter o monitoramento dos processos produtivos, o gerenciamento das atividades, o acompanhamento das metas e dos objetivos. Além disso, também é possível mostrar tendências, identificar fatores de riscos, focalizar ações de melhoria e validar as ações implementadas. Os indicadores traduzem a real situação da atividade em estudo. Se tal situação for expressa graficamente, deverá ser clara com relação aos eixos e ao tipo dos gráficos, e, se for representada por valores, deverá indicar a unidade de valor utilizada.

Segundo Agostinho (2015), o colaborador pode apresentar três tipos de rendimento, ou seja, normal, acima do normal ou abaixo do normal, entre diversos colaboradores, ainda que devidamente qualificado para determinado trabalho, existem diferentes graus de habilidade para realizar determinada tarefa. A avaliação de desempenho é competência do observador, podendo geral alguma discordância, que será sanada pelo próprio observador, demostrando o porquê de sua avaliação.

Já para Corrêa (2010), medir o desempenho pode ser especificado como ométodo de quantificação da eficiência e da eficácia das atividades tomadas por uma operação, pode ser definido como medidas usadas para quantificar a efetividade e o êxito das ações.

Para Bertaglia (2009), indicadores de desempenho devem ser estabelecidos por origem de produto para que possam ser revisados, estes indicadores podem ser:

a) comparação de vendas estimada e projetada; b) serviço ao cliente;

c) gastos em movimentação;

d) comparação do plano mestre de produção com o plano de produção; e) frequência de mudança no programa de produção;

Para Neumann (2013), em qualquer processo é fundamental monitorar os resultados da gestão por meio de análise de indicadores de desempenho, comparação dos resultados com os objetivos e as metas definidas nos planejamentos estratégicos, tático e operacional, resulta na verificação de indicadores dessa gestão e nas devidas ações de melhoria contínua, indispensáveis a qualquer processo organizacional.

Lustosa et al. (2008, p. 214), “medir o critério de desempenho é o método de quantificar ação, em que medir constitui o processo de quantificação, e o desempenho da produção é presumido como derivado de ações tomadas por sua gestão”. Ainda Lustosa et al. (2008), ressalta que os principais objetivos dos indicadores de desempenho são: as necessidade e expectativas dos clientes, viabilizar a aplicação das metas do negócio, análise crítica dos resultados de negócio às tomadas de decisão e ao controle e planejamento, contribuição para melhoria dos processos produtivos.

Para Marques (2012), indicadores de desempenho permitem acompanhar as funções e atividades avaliadas ao longo do processo, comparando períodos de diferentes meses da produção, os indicadores devem ser objetivos, devem possibilitar a comparação, devem ser acessíveis e devem ser validos.

Marques (2012), coloca como características dos indicadores de desempenho os seguintes itens:

a) medir desempenho individual e de cada pessoa; b) medir inter-relações com os demais processos; c) quantificar a contribuição para otimização.

Segundo Tachizawa (2006), os indicadores de desempenho de um processo são índices numéricos estabelecidos para as principais causas que afetam determinado indicador de qualidade, os resultados de um indicador de qualidade são garantidos pelo acompanhamento dos indicadores de desempenho. Um indicador de desempenho de um processo pode ser um indicador de qualidade de um processo antecedente.

4 PROPOSTA PARA REDUÇÃO DO DESPERDÍCIO DE CHAPAS DE AÇO

Com as informações do contexto da situação na empresa, verificou-se a possibilidade de desenvolver um plano de ação no setorfabril, tendo como objetivo a redução de desperdício de chapas de aço. Nesse capítulo apresenta-se o caminho percorrido para desenvolver o plano de ação, ou seja, identificação do processo atual de descarte de chapas de aço, principais causas do desperdício de chapas de aço e o plano de aço para redução de desperdício de chapas de aço.

Identificação do Processo Atual de Descarte de Chapas de Aço

Para identificar o processo de descarte das chapas de aço, optou-se pela observação não participante, pela entrevista informal e a elaboração da ferramenta da qualidade conhecida como fluxograma.

Para verificar os processos de produção da Fogipam Metalúrgica, realizou-se em 09/02/2017 uma visita à empresa para conhecer o atual processo de produção, no setor fabril verificou-se um grande volume de desperdício de chapas de aço, armazenado em um subestoque, para ser usado posteriormente, caso haja a viabilidade em outros pedidos.

A coleta de dados foi realizada com uma entrevista informal na data de 16/02/2017, com alguns colaboradores do setor fabril da Fogipam Metalúrgica. O objetivo da aplicação dessa entrevista informal visou conseguir informações sobre as atividades dos colaboradores, bem como dos processos de produção da empresa.

Para melhor visualizar o processo de desperdício de chapas de aço, utilizou-se da ferramenta da qualidade conhecida como Fluxograma, que no desenvolvimento da pesquisa de campo foi aplicada, conforme ilustra a Figura 2.

FIGURA 2 – FLUXOGRAMA DO DESPERDÍCIO DE CHAPAS DE AÇO

Fonte: Autores (2017).

O Fluxograma da Figura 2 representa como é o processo atual de desperdício de chapas de aço no setor fabril. O processo atual se inicia com o recebimento de chapas de aço do fornecedor, é conferido se todas as chapas chegaram conforme o pedido, caso não esteja é devolvido para o fornecedor, se estiver certo é dado prosseguimento no processo, é realizado o registro das notas fiscais de chapas de aço no sistema, assim as chapas de aço podem ser armazenadas em estoque para futuros pedidos. Quando é realizado o pedido pelo cliente é emitido a ordem de produção e se inicia o desenho para a especificação da peça, assim pode-se preparar as chapas para a produção, depois que ocorre o processo de produção, caso ocorra a geração de desperdício de chapas de aço,

as sobras são vendidas há terceiros como sucatas, o pedido é enviado para a expedição, assim finalizando o processo fabril da Fogipam Metalúrgica.

Principais Causas do Desperdício de Chapas de Aço

Para identificar as possíveis causas utilizou-se da observação não participante e a entrevista informal, conforme descrito no item referente a metodologia aplicada nesse trabalho de pesquisa.

Para as possíveis causas levantadas, com o objetivo de definir as principais causas relacionadas diretamente com o problema de desperdício de chapas de aço, na elaboração do Diagrama de Causa e Efeito, procurou-se relacionar aquelas que realmente impactam nesse desperdício, especificamente no setor fabril da Fogipam Metalúrgica:

a) falta de controle das sucatas geradas: consequência, porque somente há necessidade de controle devido a existência do problema;

b) falta de reaproveitamento das chapas de aço: consequência, porque as chapas não são reaproveitadas devido a diversidade de medidas de um pedido para outro;

c) diversidade de tamanho de peças: causa, porque devido o tamanho das peças serem diferentes de um pedido para outro, as chapas de aço são cortadas de vários tamanhos ocasionando o desperdício;

d) falta de treinamento operacional: causa, porque a falta de treinamento adequado dos colaboradores pode gerar desperdício de chapas de aço;

e) máquinas e equipamentos não automatizados: causa, porque as máquinas não permitem realizar cortes em pedaços de chapas de aço de pequenos tamanhos, ocasionando o desperdício.

f) falta de investimentos em novas máquinas: causa, porque não investem em máquinas e em tecnologia para aproveitar ao máximo as chapas de aço.

g) falta de planejamento no processo produtivo: causa, porque não tem planejamento para realizar os cortes das chapas de aço e confeccionar os pedidos de acordo com os tamanhos das peças;

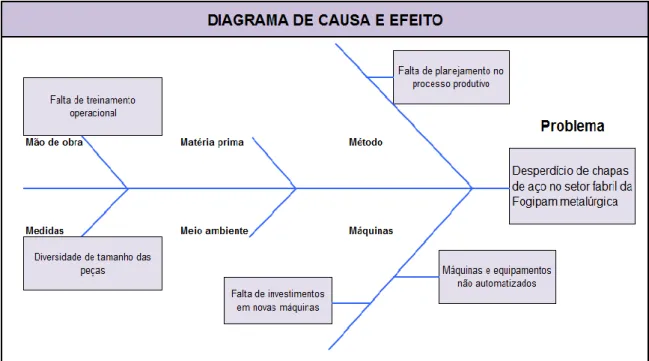

Para organização das possíveis causas identificadas, elaborou-se o Diagrama de Causa e Efeito, com o objetivo de identificar a causa ou as causas relacionadas diretamente com o problema estudado, distribuídas na Figura 3.

FIGURA 3 – DIAGRAMA DE CAUSA E EFEITO

Fonte: Autores (2017).

Para identificar o principal motivo, ou seja, as causas que levam ao desperdício de chapas de aço na Fogipam Metalúrgica, elaborou-se ferramenta de Causa e Efeito, está ferramenta tem como objetivo mostrar as principais causas e possíveis razões que fazem com que o problema ocorra.

A Figura 3 apresenta visualmente as possíveis causas que impactam diretamente no desperdício de chapas de aço da Fogipam. Para o item máquinas relacionou-se máquinas e equipamentos não automatizados e a falta de investimentos em novas máquinas, para o item métodos relacionou-se a falta de planejamento no processo produtivo, para o item mão de obra relacionou-se a falta de treinamento operacional, para o itemmedidas relacionou-se a diversidade de tamanho das peças, para os itens meio ambiente e matéria prima não foi encontrado causa ou causas que levam ao problema.

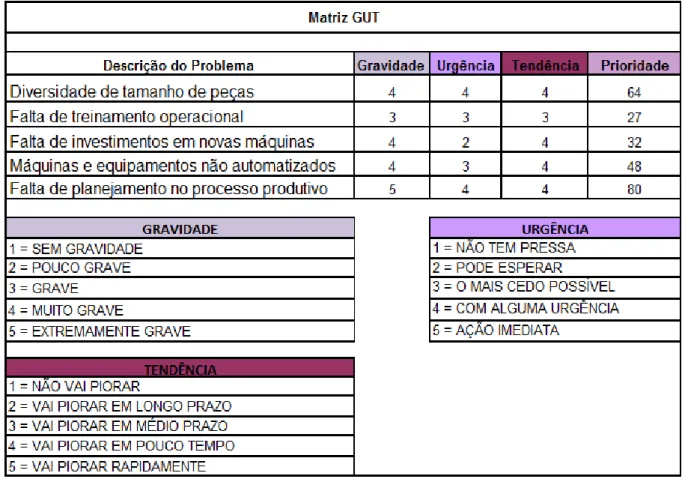

Para conseguir priorizar as principais causas de desperdício de chapas de aço optou-se pela Matriz GUT, visando aumentar a confiabilidade dos dados coletados, para a posterior elaboração da proposta do plano de ação, conforme apresenta a Figura 4.

FIGURA 4 - MATRIZ GUT

Fonte: Autores (2017).

Com base nos resultados alcançados na matriz GUT, conforme a Figura 4, pode se observar que todas as cinco causas são prioritárias:

a) falta de planejamento no processo produtivo, em primeiro com 80 pontos; b) diversidade de tamanho de peças, em segunda com 64 pontos;

c) máquinas e equipamentos não automatizados, em terceiro com 48 pontos; d) falta de investimentos em novas máquinas, em quarto com 32 pontos; e) falta de treinamento operacional, em último com 27 pontos.

5 PLANO DE AÇÃO PARA REDUÇÃO DE DESPERDÍCIO DE CHAPAS DE AÇO

Para propor a redução de desperdício de chapas de aço, optou-se pela aplicação da ferramenta conhecida como 5W2H, a qual auxilia nas etapas para elaboração de um Plano de Ação. A ferramenta Plano de Ação 5W2H atuará como base para assegurar às decisões da Fogipam Metalúrgica no processo de produção, desta forma permite a realização de acompanhamento ou desenvolvimento de um determinado plano de ação.

O Quadro 2 descreve o plano de ação para as causas falta de planejamento produtivo e diversidade no tamanho de peças.

QUADRO 2 - PLANO DE AÇÃO PARA A FALTA DE PLANEJAMENTO PRODUTIVO E DIVERSIDADE NO TAMANHO DE PEÇAS

Fonte: Autores (2017).

Elaborou-se uma sequência no plano de ação para falta de planejamento produtivo e diversidade no tamanho de peças, onde primeiramente pesquisar os tipos de formulários para conseguir realizar a identificação de pedidos, para depois elaborar um formulário que mais se adeque as necessidades daFogipam Metalúrgica relacionado ao desperdício, apósrealizar o registro das informações dos pedidos no formulário elaborado, e finalmente com base neste formulário ter condições de separar as peças com o tamanho mais uniforme possível.

As ações citadas no plano de ação ocorrerãono setor Administrativo e no Fabril e os responsáveis Sr. Francisco, Supervisor de Produção, Assistente Administrativa, os proprietários Sr. Cristiano e Sr. Reinaldo, não foi possível especificar quanto vai custar em dinheiro, devido não ter acesso há valores da hora mensal dos colaboradores.

Foi especificado no plano de ação a possibilidade de implantar o planejamento e controle da produção (PCP),conseguindo identificar o que e quando será produzido, para conseguir realizar o gerenciamento na falta de planejamento produtivo e na diversidade no tamanho de peças.

O Quadro 3 descreve o plano de ação para a causa falta treinamento operacional. QUADRO 3 - PLANO DE AÇÃO PARA A FALTA DE TREINAMENTO OPERACIONAL

Fonte: Autores (2017).

Elaborou-se um seguimento no plano de ação para falta de treinamento operacional, primeiro pesquisar fornecedores para realizar o treinamento com os colaboradores, para depois poder orçar o treinamento de metalúrgica básica no processo de fundição, conseguindo saber a empresa que oferece melhores valores e qualidade no treinamento, logo em seguida com base nas informações a Fogipam Metalúrgica terá comoaprovar o orçamento do treinamento de metalúrgica básica no processo de fundição e finalmente ter condições de realizar o treinamento.

As ações citadas no plano de ação ocorreráno setorAdministrativo e no Setor Fabril e os responsáveis a Assistente Administrativo, Sr. Francisco, Supervisor de Produção os proprietários Sr. Cristiano e Sr. Reinaldo. Não foi possível especificar quanto vai custar em dinheiro, devido não ter acesso há valores da hora mensal dos colaboradores, o valor do treinamento será definido com o orçamento dos fornecedores.

O Quadro 4 descreve o plano de ação para as causas máquinas e equipamentos não automatizados e a falta de investimentos em novas máquinas.

QUADRO 4 - PLANO DE AÇÃO PARA MÁQUINAS E EQUIPAMENTOS NÃO AUTOMATIZADOS EA FALTA DE INVESTIMENTOS EM NOVAS MÁQUINAS

Fonte: Autores (2017).

Para as causas máquinas e equipamentos não automatizados e a falta de investimentos em novas máquinas, o plano de ação inicia na pesquisa de valores de máquinas de corte a laser, assim a Fogipam metalúrgica conseguirá identificar a melhor máquina em questão de valores e qualidade,para depois realizar o investimento em maquinário novo, máquina de corte a laser. As ações citadas no plano de ação serão no Setor Administrativo e no Setor Fabril e os responsáveis oSr. Francisco Supervisor de Produção,e os proprietários Sr. Reinaldo e Sr. Cristiano. Conforme pesquisa na internet, novos fornecedores e fornecedores que já possuem, os proprietários têm algumas cotações. Assim, estimou-se que o investimento na máquina custaráaproximadamente R$ 500.000,00, se baseando nas cotações dos proprietários, devido o valor ser significativo sugere-se a empresa utilizar 50% de capital próprio e 50% de financiamento para aquisição da máquina de corte a laser.

Entende-se com a elaboração desse plano de ação, detalhado neste capítulo, alcançar o objetivo geral proposto nesse trabalho de pesquisa de campo, ou seja, apresentar uma proposta para a redução do desperdício de chapas de aço, no setor fabril da empresa Fogipam Metalúrgica.

6 CONSIDERAÇÕES FINAIS

Durante a pesquisa foram relacionados às principais causas que levam ao desperdício de chapasde aço, que foram: falta de planejamento no processo produtivo, diversidade de tamanho de

peças, máquinas e equipamentos não automatizados, falta de investimentos em novas máquinas e falta de treinamento operacional, com base nas causas conseguiu-se realizar e planejar o plano de ação.

Um ponto tambémque vale ressaltar foi à dificuldade de encontrar literaturas próprias sobre os assuntos, desperdícios, tipos de desperdícios, sucatas e tipos de sucatas e também na coleta de informações. Assim, para melhorar o entendimento do trabalho, baseou-se em estudo de artigos e dissertação de mestrado, nos quais se obteve informações de relevância para realizar o presente estudo.

Após desenvolvimento dos conceitos aplicados como proposta à Fogipam Metalúrgica, o estudo agregou uma contribuição, expressiva do ponto de vista acadêmico,deixando claro o entendimento de questões conceituais, bibliográficas, pesquisa utilizada na proposta apresentada e a empresa escolhida como objeto de estudo, aliando a teoria à prática.Sugere-se para a Fogipam Metalúrgica como estudosde pesquisas futuras, a implantação do planejamento e controle de produção (PCP) e indicadores de desempenho gráfico para controle de desperdício com meta aceitável na empresa.

REFERÊNCIAS

AÇOBRASIL,A Indústria do Aço no Brasil.

Disponívelem:<http://www.acobrasil.org.br/site/portugues/sustentabilidade/sustentabilidade-industria-aco.asp/>. Acesso em: 19 Mar. 2017.

AGOSTINHO, D. S. Tempo e Métodos Aplicados à Produção de Bens. Curitiba: InterSaberes, 2015.

ALBERTIN, M. R.; PONTES. J. L. H. Administração da produção e operações. Curitiba: InterSaberes, 2016.

ALVAREZ, B. E.M. Manual de Organização, Sistema e métodos: abordagem teórica e prática da engenharia da informação. 4. ed. São Paulo: 2010.

ASSEN, M. et al. Modelos de Gestão: os 60 modelos que todo gestor deve conhecer. 2. ed. São Paulo: Pearson Prentice Hall, 2010.

BARROS, A.J.S; LEHFELD, N.A.S. Fundamentos de Metodologia Científica. 3. ed. São Paulo: Pearson Prentice Hall, 2007.

BERTAGLIA, R. P.Logística e Gerenciamento da Cadeia de Abastecimento. 2. ed. São Paulo: Saraiva, 2009.

BEZERRA, C. A. Técnicas de Planejamento, Programação e controle da produção: aplicações em planilhas eletrônicas: Curitiba: InterSaberes, 2013.

BIAGIO, L. A. Como Administrar a Produção. São Paulo:Manole, 2015.

CERVO, A. L; BERVIAN, P. A. Metodologia Científica. 5.ed. São Paulo: Prentice Hall, 2002. CHIAVENATO, I. Planejamento e Controle da Produção. 2. ed. São Paulo: Manole, 2008. COSTA, JUNIOR E.L.Gestão em Processos Produtivos.Curitiba: InterSaberes, 2012.

CORRÊA, H. L.; CORRÊA, C. A. Administração de Produção e Operações: Manufatura e

Serviços: Uma Abordagem Estratégica. 2. ed. – 5. Reimpr. São Paulo: Atlas, 2010.

CUSTODIO, F. M. Gestão da Qualidade e Produtividade. São Paulo: Pearson Education do Brasil, 2015.

FELÍCIO, E. A. Estudo da Implementação de Conceito da Produção Enxuta para Redução de

Resíduos em uma Manufatura do Ramo Siderúrgico. 2012. 61 f. Trabalho de Conclusão de

Curso – Engenharia da Produção, Universidade Federal de Juiz de Fora, Juiz de Fora, 2012. FOGIPAM, Empresa.Disponívelem:<http://www.fogipam.com.br/empresa.php/>. Acesso em: 09 de Fev. 2017.

FUSCO, A. P. J.; SACOMANO, B.J. Operações e Gestão Estratégica da Produção. São Paulo: Arte & Ciência, 2007.

GAUTO, M; ROSA, G. Química Industrial. Porto Alegre: Bookman,2013. GIL, A.C. Como Elaborar Projetos de Pesquisa. 5. ed. São Paulo: Atlas, 2010. JARDIM, A.; YOSHIDA. C.; MACHADO FILHO. V. J. Política Nacional, Gestão e

Gerenciamento de Resíduos Sólidos. São Paulo: Manole, 2012.

KRAJEWSKI, J. et al.Administração de Produção e Operações. São Paulo: Prentice Hall, 2009. LAUGENI, P.F; MARTINS, G, P. Administração da Produção. 2. ed. São Paulo:

Saraiva, 2005.

LUSTOSA, L. et al. Planejamento e Controle da Produção. Rio de Janeiro: Elsevier, 2008. MARQUES, C.F. Estratégia de Gestão da Produção e Operações. Curitiba: IESDE, 2012. NEUMANN, C. Gestão de Sistemas de Produção e Operações. Rio de Janeiro: Elsevier, 2013. OGDEN, J. R; CRESCITELLI, E. Comunicação Integrada de Marketing – Conceitos, técnicas e

práticas. 2 ed. São Paulo: Pearson Prentice Hall, 2009.

PARANHOS, FILHO M. Gestão da produção Industrial. Curitiba: InterSaberes, 2012. RAZZOLINI FILHO, E.; BERTÉ, R. O Reverso da Logística e as Questões Ambientais no

Brasil. Curitiba: InterSaberes, 2013.

RIES, W. Fornos a Arco. Porto Alegre: EDIPUCRS, 2001.

SANTOS, A. L; MARZALL. F. L; GODOY. P. L. (RE) Aproveitamento de Sucata no Ramo

Metal-Mecânico Frente à Sustentabilidade Ambiental. Santa Maria,2015. Artigo (Mestrado e

Doutorado em Engenharia da Produção) – Departamento da Engenharia da Produção, Universidade Federal de Santa Maria.

SELEME, R.; STANDLER, H. Controle da Qualidade: as ferramentas essenciais. 2. ed. Curitiba: Intersaberes, 2012.

SHIGUNOV, N. A; SCARPIM. A.J. Terceirização em serviços de Manutenção Industrial. Rio de Janeiro: Interciência, 2014.

SILVA, O. R. Teorias da Administração. 3. ed. São Paulo: Pearson Education do Brasil, 2013. SINDINESFA, Sindicato do Comércio Atacadista de Sucata Ferrosa e não Ferrosa. Disponível em <http://www.sindinesfa.org.br/reciclagem.php?topico=origem>. Acesso em: 12 de Mar. 2017. SIQUEIRA, L. P. J. Gestão de produção e operações. Curitiba: IESDE, 2009.

SLACK, N. et al. Administração da Produção. São Paulo: Atlas, 2010.

TACHIZAWA, T. et al. Gestão com Pessoas: uma abordagem aplicada às estratégias de negócios. Rio de Janeiro: FGV, 2006.

TRSUCATAS, O que é Sucata. Disponível em:<http://www.trsucatas.com.br/o-que-e-sucata>. Acesso em: 19 de Mar. 2017.