MILTON GUILHERME FORESTIERI FERNANDES

SIMULAÇÃO DE ESTRATÉGIAS DE REPOSIÇÃO DE ESTOQUES EM

UMA CADEIA DE SUPRIMENTOS COM DOIS ESTÁGIOS

Dissertação apresentada à Escola Politécnica da Universidade de São Paulo para obtenção do título de Mestre em Engenharia

MILTON GUILHERME FORESTIERI FERNANDES

SIMULAÇÃO DE ESTRATÉGIAS DE REPOSIÇÃO DE ESTOQUES EM

UMA CADEIA DE SUPRIMENTOS COM DOIS ESTÁGIOS

Dissertação apresentada à Escola Politécnica da Universidade de São Paulo para obtenção do título de Mestre em Engenharia

Área de concentração: Engenharia de Produção

Orientador: Prof. Doutor Marco Aurélio de Mesquita

AGRADECIMENTOS

A CNPq pelo apoio financeiro durante o desenvolvimento deste trabalho.

Ao Professor Marco Aurélio de Mesquita, pela atenção e orientação em todas as

etapas do trabalho.

Aos Professores Ruy Botter e Ronaldo Zwicker cujas críticas e sugestões foram de

extremo valor para o resultado final desta pesquisa.

Aos meus familiares, colegas e amigos pelo apoio e ajuda durante esta fase da

RESUMO

Este estudo foca a gestão de estoques em cadeias de suprimentos. São construídos

modelos de simulação para investigar diferentes estratégias de reposição de

estoques em uma cadeia de suprimentos com dois estágios. São utilizadas técnicas

de simulação por dinâmica de sistemas para o desenvolvimento dos modelos. Para

tanto, analisa-se uma cadeia de suprimentos formada por dois agentes, um varejista

e um fornecedor. Estes agentes devem tomar as decisões de reposição de

estoques, definindo quantidades e momentos em que os materiais são adquiridos.

Os objetivos principais do trabalho são: levantar na literatura quais são as principais

estratégias para a gestão de estoques na cadeia de suprimentos, desenvolver

modelos de simulação para as estratégias mais significativas, identificar qual das

estratégias analisadas é a mais atraente para o fabricante, para o varejista e para a

cadeia de suprimentos como um todo e ilustrar como a metodologia de simulação

pode ser utilizada no estudo de estratégias de gestão de estoques. Três estratégias

principais são identificadas na literatura e modeladas. Na primeira estratégia, os

agentes tomam decisões independentemente e não compartilham informações. Na

segunda estratégia, os agentes compartilham informações, mas as decisões

continuam a ser tomadas independentemente. Na terceira estratégia, as decisões de

reposição de estoques são tomadas pelo fornecedor, que tem acesso a todas as

informações sobre venda e estoque no varejista. Observa-se que a amplificação na

variação dos pedidos de um estágio para outro se reduz com o compartilhamento de

informações e a centralização das decisões, sendo que esta última estratégia se

mostra como a mais eficiente. O método utilizado demonstra-se bastante eficaz e

pode ser usado para simular outras estratégias de reposição de estoque que não

estão sendo analisadas no presente estudo.

ABSTRACT

This study focuses in the inventory management in supply chains. Simulation models

are developed in order to investigate different inventory replenishment strategies in a

two-echelon supply chain. Systems dynamics techniques are used to develop the

models. It’s analyzed a supply chain formed by two agents, a retailer and a supplier.

These agents take inventory replenishment decisions, defining quantities and

moments in which materials must be acquired. The main objectives of this work are:

research in the literature the main inventory replenishment strategies for supply

chains, develop simulation models for the main strategies, identify what strategy is

more attractive for the supplier, the retailer and for the whole supply chain and

illustrate how the simulation methodology can be used in the study of inventory

management strategies. Three main strategies are identified in the literature and

modeled. In the first strategy, the agents take decisions independently and don’t

share information. In the second strategy, the agents share information, but continue

to take decisions independently. In the third strategy, the inventory replenishment

decisions are taken by the supplier, which has access to all information about selling

and inventory in the retailer. It is observed that the amplification in the supplier orders

variation compared with the demand variation at the retailer are reduced with

information share and decisions centralization, this last strategy being the more

effective. It is demonstrated that the method is very effective and could be used to

simulate other strategies that are not analyzed in this study.

SUMÁRIO

RESUMO... vi

ABSTRACT ... vii

LISTA DE FIGURAS ... ix

LISTA DE TABELAS ... x

LISTA DE SÍMBOLOS ... xi

1. Introdução ... 1

1.1. Gestão de estoques na cadeia de suprimentos ... 1

1.2. Formulação do problema ... 4

1.3. Objetivos ... 6

1.4. Justificativa ... 7

1.5. Estrutura do trabalho ... 8

2. Modelos de gestão de estoques ... 10

2.1. Funções dos estoques ... 10

2.2. Objetivos da gestão de estoques ... 12

2.3. Modelos de estoques com demanda independente ... 17

3. Gestão da cadeia de suprimentos ... 23

3.1. Conceitos básicos ... 23

3.2. O Efeito chicote ... 26

3.3. Relacionamentos na cadeia de suprimentos e estruturas de governança .. 33

3.4. Práticas de colaboração na cadeia de suprimentos ... 36

3.5 Simulação de estratégias de reposição de estoques na cadeia de suprimentos ... 41

4. Metodologia de pesquisa ... 50

4.1. Seleção do método ... 50

4.1.1. Métodos de pesquisa mais comuns em gestão de operações ... 50

4.1.2. Método de pesquisa escolhido... 51

4.1.3. Pesquisa experimental e o uso de modelos ... 52

4.1.4. Métodos de simulação ... 54

4.2. Método de pesquisa – simulação por dinâmica de sistemas ... 57

5. Modelagem ... 66

5.1. Modelo I – Estratégia tradicional ... 66

5.2. Modelo II – Compartilhamento de informações ... 74

5.3. Modelo III – Centralização das decisões de reposição de estoques ... 79

6. Resultados da Simulação ... 86

7. Conclusões ... 92

7.1. Principais estratégias encontradas na literatura ... 92

7.2. Desenvolvimento dos modelos das estratégias ... 94

7.3. Avaliação e comparação das estratégias ... 97

7.4. Utilização do método proposto ... 98

7.5. Oportunidades para pesquisas futuras ... 100

8. Referências bibliográficas ... 102

LISTA DE FIGURAS

Figura 1 – Compensação entre custos de obtenção e estoques ... 17

Figura 2 - Reposição contínua com nível mínimo e quantidade fixa (s, Q) ... 19

Figura 3 - Reposição contínua com nível mínimo e máximo de estoque (s, S) ... 20

Figura 4 - Reposição periódica com nível máximo de estoque (R, S) ... 20

Figura 5 - Reposição periódica com nível mínimo e máximo de estoque (R, s, S) ... 21

Figura 6 - Sistema de gestão de estoques genérico (Stermann, 1989) ... 32

Figura 7 - Modelo de reposição de estoques (Disney et al., 1997) ... 43

Figura 8 - Modelo de reposição de estoques com compartilhamento de informações (Mason-Jones e Towill, 1997) ... 45

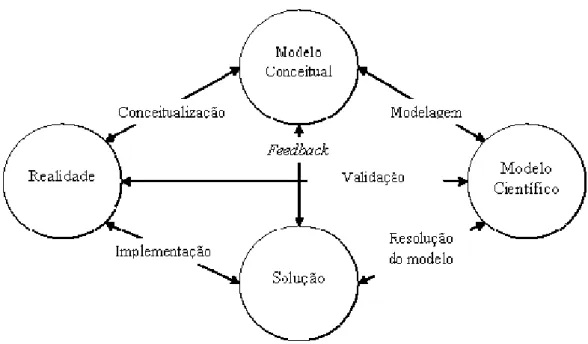

Figura 9 - Etapas da construção de modelos quantitativos (Bertrand & Fransoo, 2002) ... 53

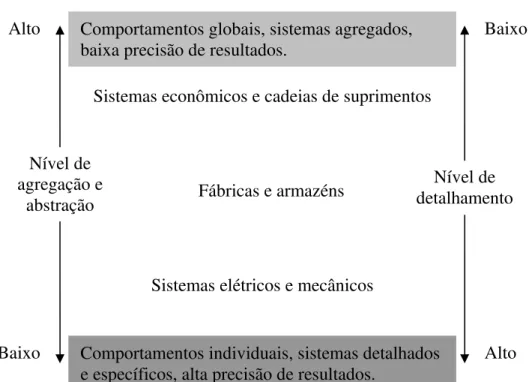

Figura 10 - Sistemas num espectro de nível de agregação, abstração e detalhamento (Borshchev & Fillipov, 2004) ... 56

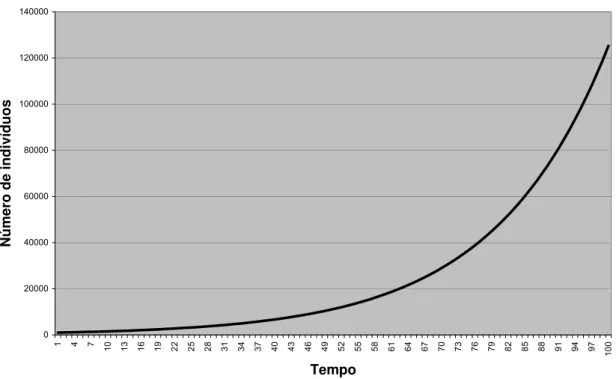

Figura 11 - Modo de referência para a população de coelhos ... 59

Figura 12 - Diagrama causal da população de coelhos ... 60

Figura 13 - Diagrama de fluxo para a população de bactérias ... 61

Figura 14 - Modo de referência (The MIT Beergame, 2007) ... 67

Figura 15 - Diagrama causal do modelo I ... 68

Figura 16 - Diagrama de fluxo do modelo I ... 71

Figura 17 - Diagrama causal do modelo II ... 75

Figura 18 - Diagrama de fluxo do modelo II ... 76

Figura 19 - Diagrama causal do modelo III ... 81

Figura 20 - Diagrama de fluxo do modelo III ... 82

Figura 21 – Demanda, pedidos ao fornecedor e pedidos de produção com degrau de demanda em diferentes estratégias de reposição. ... 88

Figura 22 - Comportamento dos estoques no varejista e no fornecedor com degrau de demanda em diferentes estratégias de reposição. ... 89

Figura 23 - Comportamento da demanda, pedidos ao fornecedor e pedidos de produção com demanda aleatória em diferentes estratégias de reposição. ... 90

LISTA DE TABELAS

LISTA DE SÍMBOLOS

ADij - Alterações na demanda entre i e j

APij - Alteração de pedidos entre i e j

CDF - Cobertura desejada na fábrica

CDS - Cobertura desejada no sistema

CDV - Cobertura desejada no varejo

Cij - Consumo entre i e j

DEFi - Diferença de estoque na fábrica em i

DEi - Demanda esperada entre i e j

DESi - Diferença do estoque no sistema em i

DEVi - Diferença entre estoque desejado e real no varejista em i

Dij - Demanda entre i e j

DT - período de tempo

EDFi - Estoque desejado na fábrica em i

EDSi - Estoque desejado no sistema em i

EDVi - Estoque desejado no varejo em i

EFi - Estoque na fábrica em i

Eij - Entregas entre i e j

ESi - Estoque no sistema em i

EVi - Estoque no varejista em i

Fet - Fluxo de entrada em t

Fst - Fluxo de saída em t

Nt - Nível em t

PEi - Pedidos esperados em i

Pij - Pedidos entre i e j

PPij - Pedidos de produção entre i e j

PRij - Produção entre i e j

PTi - Pedidos em trânsito em i

Q - tamanho de lote de reposição

R - período de reposição

S - nível máximo de estoque

t - índice de período de tempo

Ta - fator de ajuste de previsão de demanda

TA - Tempo de ajuste da demanda esperada

TAEF - Tempo de ajuste no estoque na fábrica

TAES - Tempo de ajuste do estoque no sistema

TAEV - Tempo de ajuste de estoque no varejista

TAP - Tempo de ajuste nos pedidos esperados

TE - Tempo de entrega

Ti - fator de ajuste de reposição de estoque

Tp - tempo de entrega de produtos

TP - Tempo de produção

Tw - fator de ajuste de material em processo

WIPi - Material em processo em i

X - Porcentagem de participação da demanda na colocação do pedido de

produção

1. Introdução

1.1. Gestão de estoques na cadeia de suprimentos

Um varejista, ao vender bens de consumo tangíveis (roupas, automóveis,

alimentos, etc.) e, portanto, estocáveis (o que não pode ser feito com serviços), se

depara com o problema de determinar o momento em que deve comprar

produtos para disponibilizá-los para venda e também a quantidade a ser

comprada a cada vez que faz um pedido.

Assume-se que os custos envolvidos no processo de estocagem devem ser

reduzidos ao máximo possível. Estes custos são, principalmente, o de manutenção

dos estoques (quanto maior o estoque em mãos, maior serão os custos de

oportunidade sobre o capital investido na sua aquisição, os custos de armazenagem,

etc.), o custo de pedido de materiais, correspondendo às despesas no transporte,

processamento de dados, custos na preparação de máquinas e outros que ocorrem

a cada vez que se faz um pedido de compra ou produção. Por fim, existem os custos

causados pela perda de vendas.

Existem duas contraposições entre estes custos, de forma que quando um

decai o outro sobe e vice-versa. Estas contraposições exigem que haja duas

compensações entre estes custos.

A primeira compensação deve ser feita entre os custos de pedido e os custos

de manutenção de estoques. Quanto maior a freqüência de pedidos, menor será a

quantidade de estoque necessária para atender o consumo até a entrega do

próximo pedido. Porém, quanto maior a freqüência de pedidos, maiores serão os

custos de pedido. Por outro lado, à medida que se aumentam os níveis médios de

estoques em função da diminuição da freqüência de entregas, aumentam-se os

custos de manutenção destes estoques. Deste modo, deverá ser encontrada a

quantidade por entrega que minimize a soma destes dois custos.

A segunda compensação deve ser realizada entre os custos de perda de

vendas e de manutenção de estoques. O varejista deverá manter um estoque de

produtos em quantidade suficiente para garantir a disponibilidade imediata de

produtos aos consumidores. Porém, haverá momentos em que a demanda será

menor, o que acarretará elevação nos níveis de estoque e momentos onde a

demanda será maior, correndo-se o risco de falta. Quanto maior o nível de estoque,

menor será o risco de perda de vendas e vice-versa. Deve-se, portanto, determinar a

quantidade de estoque a ser mantido para este propósito que minimize a soma

destes custos.

Um fabricante que forneça diretamente para este varejista encontrará um

problema semelhante. Duas importantes estratégias de produção na indústria são a

MTO (“make-to-order”- produzir contra pedido), onde a produção de um item só é

iniciada quando o cliente faz um pedido, e a MTS (“make-to-stock”, produzir para

estoque), onde a produção é realizada com base em previsões de demanda, antes

da colocação dos pedidos pelos clientes.

A MTO é geralmente usada em produtos com menor volume de produção e

que podem ser adaptados de acordo com as necessidades do cliente. Em produtos

padronizados e com demanda regular, é comum a utilização da estratégia de

produção MTS. Como esta estratégia consiste em produzir antes do pedido dos

clientes, é necessário que a demanda seja prevista e, como esta previsão está

sempre sujeita a erro, deve-se manter estoques de segurança para que não faltem

produtos. Porém, como estoques acarretam custos, assim como no caso do

varejista, devem ser dimensionados de forma a equilibrar os custos de falta e os

custos de manutenção de estoques. Também devem ser equilibrados os custos de

manutenção de estoques e de pedido.

Este problema pode ser analisado considerando-se um único estágio. Na

cadeia de suprimentos, o estoque pode ser mantido fisicamente em diversos locais,

na mesma empresa ou em empresas diferentes. Estes às vezes se encadeiam, de

forma que um local é usado para abastecer outro. Utiliza-se o termo estágio para

um estágio para outro.

Assim, tanto o varejista quanto o fornecedor tomam decisões

independentemente na gestão de estoques, levando em consideração apenas as

informações que têm disponíveis em seu estágio, tanto de demanda (ou pedidos do

cliente no caso do fornecedor) quanto de posições de estoque. Estas decisões

podem ser feitas com o uso de dois modelos básicos, a reposição por ponto de

pedido (reposição contínua) e a reposição periódica (Silver et al., 1998).

Porém, quando analisamos a cadeia de suprimentos em dois estágios ou

mais, verificamos que existem problemas associados a esta abordagem

independente. Talvez seja possível aplicar estratégias mais eficientes ao adotar uma

visão integrada da gestão de estoques na cadeia de suprimentos.

O primeiro aspecto que deve ser considerado na gestão de estoques na

cadeia de suprimentos é o relacionamento entre cliente e fornecedor. Esse

relacionamento se dá tradicionalmente de duas formas. Primeiramente, o que é

chamado de relacionamento de mercado, o cliente tem um grande número de

fornecedores e realiza suas compras com foco na redução de custo e com baixo

nível de fidelidade. A outra forma, totalmente oposta, consiste na verticalização das

atividades, em que o cliente assume a produção que poderia ser realizada por um

fornecedor. A escolha entre estas duas formas de relacionamento é a tradicional

decisão do produzir ou comprar.

Quando as empresas japonesas se desenvolveram e passaram a ameaçar as

americanas com suas práticas gerenciais inovadoras, um novo paradigma no

relacionamento entre clientes e fornecedores surgiu, com o crescimento da

importância das parcerias estratégicas, onde os agentes participantes da cadeia de

suprimentos (denominam-se agentes as empresas distintas ou outros tipos de

tomadores de decisão que deliberam sobre a colocação de pedidos em estágios

diferentes de uma cadeia de suprimentos) colaboram para atingir seus objetivos

Outro aspecto importante a ser considerado é o efeito chicote. Este problema

foi inicialmente apresentado por Forrester (1961) e compreende a amplificação da

variação nas quantidades dos pedidos ao longo da cadeia de suprimentos. Este

problema faz com que sejam mantidos níveis de estoques indesejados e também

ocorram problemas no suprimento dos produtos à medida que os estágios se

distanciam do ponto de venda na cadeia de suprimentos.

1.2. Formulação do problema

Tendo em vista o efeito chicote, as compensações entre custos e as

oportunidades de colaboração, apresentados no tópico anterior, diversos estudos

vêm analisando estratégias de reposição de estoques para melhorar o desempenho

da cadeia de suprimento. O problema da determinação das estratégias de reposição

de estoques é abordado na literatura de duas formas, analiticamente e por

simulação.

A abordagem analítica busca identificar estratégias ótimas de reposição com

o uso de descrições e deduções matemáticas. Nesta abordagem, a quantidade a ser

mantida em estoque, considerando-se um único estágio já foi bastante estudada e

pode ser encontrada nos modelos baseados em ROP (“reorder point”) e EOQ

(“economic order quantity”). Arrow et al. (1958) e Silver et al. (1998) apresentam uma

extensa discussão sobre este assunto.

Clark & Scarf (1960), Axsäter (1990) e Axsäter (1993) propõe modelos que

levam em consideração múltiplos estágios, como é o caso da cadeia de

suprimentos. São apresentadas abordagens para a identificação de uma política

ótima levando em conta o sistema como um todo.

Trabalhos como Cachon & Zipkin (1999) e Cachon (2001) consideram

conflitos de interesses quando há mais de um estágio e um agente e comparam

estas situações com outras onde existe cooperação, utilizando abordagens

propõem estratégias para fazer com que os agentes sejam incentivados a cooperar.

Um estudo muito importante com abordagem analítica para o problema de

gestão de estoques na cadeia de suprimentos é o apresentado em Lee et al. (1997).

Nele é descrito o fenômeno da amplificação da variação dos pedidos ao longo da

cadeia de suprimentos, conhecido como efeito chicote, assim como suas principais

causas.

Mais recentemente Disney et al. (2006) e Hosoda e Disney (2006) avaliam o

modelo de reposição periódica e a influência da autocorrelação na demanda (uma

medida que informa o quanto o valor de uma variável aleatória em determinado

ponto de uma série é capaz de influenciar seus vizinhos) para a determinação da

estratégia de reposição de estoques.

A abordagem do problema de reposição de estoques com o uso de simulação

também é bastante encontrada na literatura.

Esta abordagem tem como trabalho pioneiro o estudo de Forrester (1961)

com suas pesquisas sobre a dinâmica industrial. Nele é apresentado um modelo que

representa uma cadeia de suprimentos e o comportamento dinâmico da demanda e

dos processos de reposição de pedidos, onde foi demonstrada a amplificação na

variação de pedidos ao longo da cadeia. Posteriormente, Sterman (1989) realizou

um estudo do comportamento humano no processo de reposição de estoques

analisando o “beer game”, experimento que simula uma cadeia de suprimentos onde

os participantes são responsáveis pela administração de estoques de uma cadeia

linear composta de quatro agentes. Neste estudo, ele identifica a heurística utilizada

pelos participantes para executar a reposição dos estoques, validando o modelo de

Forrester.

Diversos estudos mais recentes buscam estratégias para abrandar o efeito

chicote e melhorar o desempenho da administração dos estoques em uma cadeia de

1997 ; Mason-Jones e Towill, 1997; De Souza et al., 2000; Hong-Minh et al., 2000;

Disney e Towill, 2003; Oliveira e Carvalho, 2004; Huang et al., 2007).

O propósito do presente estudo é, com o uso de modelos de simulação,

analisar, avaliar e comparar o impacto das diferentes estratégias encontradas na

literatura para a redução do efeito chicote e no desempenho da gestão de estoques

na cadeia de suprimentos.

O diferencial deste trabalho é que ele compara diferentes estratégias

analisadas avulsamente em outros estudos usando a mesma metodologia,

facilitando a comparação e ilustrando um método que poderá ser utilizado em

estudos futuros.

Será utilizada a abordagem de simulação ao invés da abordagem analítica,

primeiramente por causa da complexidade do problema da reposição de estoques

numa cadeia de suprimento analisada sob o ponto de vista dinâmico. Além disso,

existe uma linha de estudos consistente, que aborda este problema por meio de

simulação, principalmente com a utilização da simulação por dinâmica de sistemas.

Será analisado um modelo de cadeia de suprimentos formada por dois

agentes, um fornecedor e um revendedor, onde o primeiro fornece ao segundo, que

por sua vez fornece ao mercado consumidor.

1.3. Objetivos

Como já citado, o objetivo genérico deste estudo é modelar, analisar, avaliar e

comparar diferentes estratégias de reposição de estoques na cadeia de

suprimentos.

chicote e a melhoria do desempenho da gestão de estoques na cadeia de

suprimentos;

− Desenvolver modelos de simulação para as estratégias mais significativas;

− Identificar, a partir dos resultados da simulação, qual das estratégias analisadas é a mais atraente para o fabricante, para o varejista e para a cadeia de

suprimentos como um todo;

− Ilustrar como a metodologia de simulação pode ser utilizada no estudo destas e outras estratégias específicas de gestão de estoques em cadeias de suprimento.

Para atingir estes objetivos, serão utilizadas técnicas de simulação por

dinâmica de sistemas. Mais detalhamentos sobre o método e porque foi selecionado

serão apresentados no capítulo específico de metodologia.

1.4. Justificativa

Os custos advindos da manutenção de estoques e as perdas de receitas

causadas por definições inadequadas das quantidades a serem repostas em

estoque têm impacto significativo no desempenho financeiro das empresas. Deste

modo, a determinação de uma estratégia de reposição de estoques adequada é

fundamental para o bom desempenho de um negócio.

Além disso, o problema não pode ser analisado na perspectiva de uma

empresa isolada, visto que nenhuma empresa executa por si só todas as atividades

de produção e distribuição de produtos. Deste modo, é importante que, ao se

determinar a estratégia de reposição de estoques, seja considerada a cadeia de

Outro aspecto relevante deste trabalho é a sua abordagem quantitativa.

Muitos estudos defendem estratégias colaborativas de gestão da cadeia de

suprimentos, mas se faz necessária uma avaliação mais rigorosa das vantagens

destas estratégias, o que pode ser fornecido pela análise quantitativa.

Do ponto de vista teórico, este estudo consolida e compara estratégias

estudadas anteriormente, fornecendo uma contribuição na avaliação da eficácia de

cada uma dessas estratégias e da combinação entre elas.

1.5. Estrutura do trabalho

Esta dissertação está dividida em sete capítulos conforme a seguir:

Capítulo 1 – Formulação do problema – Neste capítulo, são apresentados o contexto

teórico da dissertação, a descrição do problema, os objetivos e a justificativa do

trabalho, bem como a sua estrutura;

Capítulo 2 – Modelos de gestão de estoques – Este capítulo faz uma revisão

bibliográfica dos modelos de gestão de estoques existentes atualmente na literatura.

São apresentados definições e conceitos usados na gestão de estoques e os

modelos de gestão mais relevantes encontrados na literatura.

Capítulo 3 – Gestão da cadeia de suprimentos – Este capítulo faz uma revisão

bibliográfica da literatura sobre gestão de cadeia de suprimentos. Relaciona o

problema de pesquisa em questão com foco no efeito chicote, estruturas de

governança em cadeias de suprimentos e a questão da colaboração e conflito entre

os agentes das cadeias de suprimentos;

Capítulo 4 – Metodologia de pesquisa – Apresenta uma discussão sobre possíveis

métodos para abordar o problema e a justificativa para a seleção do método adotado

neste trabalho. Em seguida é apresentado um detalhamento do método de pesquisa

reposição de estoques analisadas. Relata como os modelos foram definidos

utilizando o método selecionado;

Capítulo 6 – Resultados da simulação – Relata como foram simuladas as estratégias

com a utilização dos modelos desenvolvidos no capítulo anterior e feita a análise dos

resultados de acordo com os objetivos do trabalho;

Capítulo 7 – Conclusões – É feito um resumo do estudo, uma reflexão sobre as

principais constatações e contribuições do trabalho e apontadas oportunidades para

2. Modelos de gestão de estoques

Neste capítulo serão abordados os modelos mais tradicionais de estoques,

que focam na gestão de um único produto em um único local. Serão apresentados

também conceitos e definições e uma taxonomia dos problemas que envolvem

decisões relativas à reposição de estoques.

2.1. Funções dos estoques

Hax e Candea (1983) classificam os estoques de acordo com suas funções:

1. Estoque em processo – Esse tipo de estoque consiste nos materiais que

estão em processo de produção. Este estoque ocorre porque a produção e o

transporte não são realizados de imediato. Deste modo, durante o período de

produção ou transporte, o material fica obrigatoriamente em estoque;

2. Estoque cíclico – Em muitas indústrias, a produção é realizada em lotes

devido à economia de escala proporcionada e por imposição de requisitos

tecnológicos (em algumas empresas químicas, por exemplo, um determinado

produto não pode ser elaborado fora de um tamanho de lote específico, pois é

tecnicamente inviável). Estes estoques apresentam um comportamento

tipicamente cíclico: atinge-se um pico no nível de estoque quando um lote é

entregue e vai caindo até que se atinja um nível mínimo, quando é requisitado

mais um lote do produto. Quando este lote é entregue, tem-se novamente um

pico nos níveis de estoque. O estoque cíclico também é formado pelas

economias de escala advindas do transporte em lotes.

3. Estoque de segurança – Estoques podem ser mantidos para se precaver

contra incertezas na demanda. As demandas são estimadas por meio de

previsões, porém previsões sempre apresentam uma margem de erro. Caso

não sejam levadas em consideração estas incertezas, podem ocorrer faltas

provocadas por este tipo de variação.

4. Estoques por outras razões – Também podem ser mantidos estoques para

desassociar etapas de produção, de forma que falhas em uma determinada

operação não afetem outras operações subseqüentes. Além disso, pode-se

manter estoques por razões especulativas como frente a expectativas de

alterações nos preços de materiais.

Ballou (2004) apresenta quatro categorias distintas de estoque. São elas:

1. Estoques no canal – São estoques em trânsito entre os pontos de estocagem

ou de produção, pois a movimentação não é instantânea.

2. Estoques mantidos por especulação – Estes estoques são mantidos para

tentar antecipar e se precaver de variações nos preços de compra de

produtos ou matérias-primas.

3. Estoques regulares ou cíclicos – São necessários para atender a demanda de

um período de tempo entre reabastecimentos sucessivos. Estes estoques

dependem dos tamanhos de lote de aquisição.

4. Estoques de segurança – São mantidos para a proteção da variabilidade na

demanda e do tempo de reabastecimento. Estes estoques são determinados

por procedimentos estatísticos que tratam da natureza aleatória da demanda.

A partir destas definições, podemos concluir que os principais motivos para se

manter estoques são:

− O fato de que o suprimento de um produto não ocorre instantaneamente,

tendo em vista que depende do tempo de produção e transporte, e que

sempre haverá produtos em produção (“work in process”) e produtos em

− A necessidade econômica e técnica de transportar e produzir em lotes,

criando estoques cíclicos, que aumentam no momento da entrega ou

produção e se reduzem com o tempo até o recebimento do novo lote,

criando o perfil característico de “dente de serra”;

− As variações geradas pela incerteza nas quantidades demandadas, nos

tempos e quantidades produzidas e tempos de entrega, criando a

necessidade de manutenção de estoques de segurança para evitar

prejuízos em virtude da indisponibilidade de produtos;

Para os fins deste estudo, portanto, nos concentramos na análise destes tipos

de estoques.

2.2. Objetivos da gestão de estoques

O gerenciamento de estoques busca o equilíbrio entre a disponibilidade do

produto, tecnicamente conhecida como nível de serviço, e os custos de fornecimento

para um determinado nível de serviço (Ballou, 2004).

Disponibilidade de produto (nível de serviço)

O objetivo principal do gerenciamento de estoques é garantir que os produtos

estejam disponíveis no tempo e em quantidades adequadas. Este objetivo é

comumente avaliado pelo nível de serviço. O nível de serviço também pode ser visto

como a probabilidade de que um produto esteja disponível para os clientes. O nível

de serviço é medido pela porcentagem da demanda que é atendida com os

estoques disponíveis (Ballou, 2004).

Custos de estoque

Segundo Ballou (2004), existem três tipos de custos envolvidos na gestão de

estoques. Estes custos devem ser levados em conta para a determinação da

1. Custo de obtenção – São os custos associados à aquisição de mercadorias para

o reabastecimento de estoques. Envolvem os custos de processamento de

pedidos, ajustes de máquina e transporte. Também podem incluir o preço, ou

custo de manufatura, para vários tamanhos de lote.

2. Custos de manutenção de estoque – Resultam da estocagem dos bens por um

período de tempo e são aproximadamente proporcionais à quantidade média de

bens mantidos. Estes custos envolvem os custos de espaço, custos de capital,

custos dos serviços de estoque e custos de risco de estoque.

Os custos de espaço se referem ao uso de armazéns. Caso o armazém seja

terceirizado, as taxas são cobradas proporcionalmente ao espaço utilizado. Se o

armazém for próprio, o custo é determinado pelos recursos alocados, a depreciação

do prédio e dos equipamentos, a energia elétrica, mão-de-obra entre outros.

Os custos de capital referem-se ao custo de oportunidade do dinheiro

investido nos estoques. Segundo Landeros & Lyth (1989), os custos de capital

representam mais de 80% dos custos de estoques. A taxa de atratividade é a mais

acurada para medir o custo de capital. Essa taxa é a taxa de retorno sobre o

investimento mais lucrativo previamente determinado pela empresa.

Os custos dos serviços de estoque se referem ao seguro e impostos que

incidem sobre os estoques mantidos.

Os custos de risco de estoque estão associados à deterioração, furtos, danos

ou obsolescência dos produtos em estoque.

3. Custos de falta de estoque – acontecem quando um pedido não pode ser

atendido por não haver quantidade suficiente em estoque. Existem dois tipos de

implicações da falta de estoque: vendas perdidas e atrasos. O custo de vendas

perdidas ocorre quando o cliente não adquire mais o produto ao se deparar com

sua falta. Deste modo, a perda corresponde ao valor total do produto. Nos custos

disponível em estoque. Neste caso, a perda se relaciona ao custo de capital

referente ao atraso no fluxo de caixa, possíveis custos de processamento de

pedidos, transporte e manuseio extra que podem ocorrer e possíveis multas

estipuladas em contratos de fornecimento. Além disso, existem custos intangíveis

relacionadas à insatisfação do cliente, comprometendo a imagem da empresa e

dificultando futuros negócios.

Existem duas compensações que devem ser feitas entre estes custos. A

primeiro é entre os custos de estoques e o custo de falta de estoque, o que leva a

necessidade de determinar uma quantidade a ser reposta de estoque de segurança

para minimizar a somatória destes custos.

O custo de estoque aumenta proporcionalmente ao aumento da quantidade

seguindo a seguinte equação (Arrow, Karlin & Scarf, 1958):

CTe = Ce*E/2 (1)

Onde:

CTe = Custo total de manutenção de estoque

Ce = Custo de manutenção de estoque de uma unidade

E = Quantidade em estoque no início de um determinado período

Considera-se a demanda igualmente distribuída ao longo do período. Deste

modo E/2 é a média de estoque no período. E é o estoque de segurança, como já

definido anteriormente.

Já o custo de perda de vendas se reduz a medida que se aumenta os

estoques. Desta forma temos o seguinte (Arrow, Karlin & Scarf, 1958):

Cp = Pr*P(D>E)*D (2)

Pr = Preço do produto

D = Demanda no período

P(D>E) = Probabilidade da demanda no período ser maior que E

Deste modo, quanto maior for E menor será P(D>E) e conseqüentemente Cp

também será menor.

O custo total será:

CT = CTe + Cp (3)

ou

CT = Ce*E/2 + Pr*P(D>E)*D (4)

Deve-se, portanto, buscar o valor de E para o estoque de segurança que

reduza ao máximo estes custos.

A outra compensação se dá entre os custos de estoques e o custo de

obtenção e o problema essencial é determinar a quantidade dos pedidos de forma a

minimizar os custos envolvidos.

Neste caso estamos dimensionando o estoque cíclico, já definido

anteriormente.

O custo deste estoque em função da quantidade por pedido é expresso por

(Silver et al., 1998):

CTe = Ce*Q/2 (5)

Onde:

Ce = Custo de manutenção de estoque de uma unidade

Q = Quantidade por pedido

O custo de obtenção, por sua vez é expresso por:

Co = Cpe/Q (6)

Onde:

Co = Custo de obtenção

Cpe = Custo de um pedido

E o custo total é:

CT = Ce + Co (7)

ou

CT = Ce*Q/2 + Cpe/Q (8)

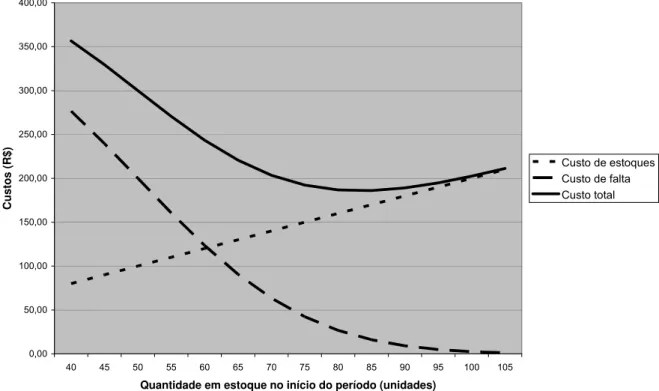

A Figura 1 ilustra um exemplo deste balanceamento. No exemplo:

Ce = R$ 4,00

Cpe = R$ 400,00

Nota-se que a quantidade ideal de pedido para este exemplo gira em volta de

0,00 50,00 100,00 150,00 200,00 250,00 300,00 350,00 400,00

40 45 50 55 60 65 70 75 80 85 90 95 100 105

Quantidade em estoque no início do período (unidades)

C

u

st

o

s (

R

$)

Custo de estoques Custo de falta Custo total

Figura 1 – Compensação entre custos de obtenção e estoques

A importância da compensação entre os custos de estoque e de perda de

vendas depende muito da variação da demanda. Quanto menor a variação, menor

serão os riscos de perdas de vendas. Num caso extremo onde a demanda é

determinística, esta compensação de custos não existe, pois não há a necessidade

de se manter estoques de segurança.

No caso da compensação entre custos de estoque e de obtenção, a sua

importância cresce à medida que o custo de um pedido é bem maior que o custo

unitário de manutenção de estoques. Caso estes sejam próximos, o tamanho do

pedido tende a ser muito pequeno. Além disso, o custo total desta compensação

tende a ser pouco sensível a variação na quantidade do pedido (Silver et al. ,1998).

2.3. Modelos de estoques com demanda independente

Segundo Silver et al. (1998), o propósito de um modelo de reposição de

1. Quando um pedido de reposição deve ser colocado;

2. Qual a quantidade que o pedido de reposição deve ter.

Primeiramente, deve-se determinar o período de revisão (R), que é o tempo

entre dois momentos consecutivos em que se decide sobre a colocação de pedidos

e sua quantidade. O caso extremo é a revisão contínua, quando as decisões são

tomadas a qualquer momento. Utiliza-se a revisão periódica quando o nível de

estoque é avaliado a cada período de revisão (R) e neste momento decide-se se é

necessária a colocação de um pedido e qual a sua quantidade.

A revisão periódica tem a vantagem de facilitar a consolidação de transportes

e compras de um conjunto de produtos, bem como também facilita a programação

de produtos que são elaborados em um mesmo equipamento. Também possibilita

uma previsão razoável da carga de trabalho para um determinado período. Além

disso, apresenta menores custos de monitoração e controle de estoque,

principalmente para itens com alta rotatividade.

Por sua vez, a revisão contínua possibilita atingir um mesmo nível de serviço

com menos estoque de segurança, pois neste caso o pedido é colocado no exato

momento em que o estoque atinge o ponto ideal de reposição.

Silver et al. (1998) apresentam quatro políticas de estoque.

1. Revisão contínua com quantidade fixa de pedido (s, Q) – Neste modelo é definido

um nível de estoque s que é conhecido como ponto de pedido de forma que

sempre que o estoque atinge um nível inferior a este ponto, um novo pedido é

colocado. A quantidade Q do pedido é sempre fixa. A Figura 2 ilustra um exemplo

0 5 10 15 20 25 30

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

Tempo (períodos)

Es

toq

u

e (un

ida

de

s)

s s+Q Estoque Pedido

Tempo de suprimento Q

Figura 2 - Reposição contínua com nível mínimo e quantidade fixa (s, Q)

2. Revisão contínua com nível máximo de estoque (s, S) – Neste modelo também é

definido o ponto de pedido s, de forma que se coloca um pedido sempre que o

nível de estoque ultrapassar este ponto. Porém, a quantidade do pedido não é

fixa. É determinado um nível máximo de estoque e a quantidade dos pedidos

deve ser suficiente para que o nível de estoque atinja este valor. A evolução dos

estoques ao longo do tempo quando se usa este modelo são ilustrados na Figura

0 5 10 15 20 25 30 35

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

Tempo (períodos)

E

st

oque (

uni

dades) s

S Estoque Pedido

Tempo de suprimento

Figura 3 - Reposição contínua com nível mínimo e máximo de estoque (s, S)

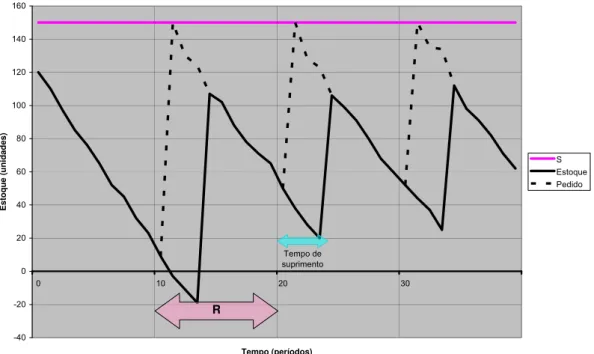

3. Revisão periódica com nível máximo de estoque (R,S) – Neste modelo, assim

com no anterior, é determinado um valor máximo que deve ser atingido na

colocação dos pedidos, porém essa decisão é tomada a cada período de tempo

R. A evolução dos níveis de estoque com o uso deste modelo é ilustrado na

Figura 4.

-40 -20 0 20 40 60 80 100 120 140 160

0 10 20 30

Tempo (períodos)

Es

toque (

u

nidad

es)

S Estoque Pedido

R

Tempo de suprimento

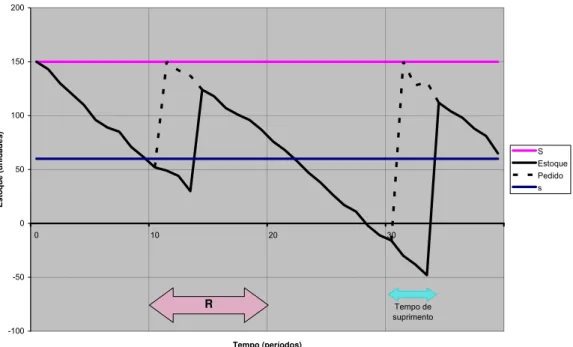

Sistema (R, s, S) – Este é um modelo híbrido entre o modelo (s, S) e o (R, S). Neste

caso, o nível de estoque é checado a cada período R. Porém, também é

determinado um ponto de pedido s, de forma que, caso no momento da revisão

verifique-se que o estoque é superior ao ponto de pedido, nenhum pedido é

colocado. A Figura 5 ilustra a evolução dos níveis de estoque quando se usa este

modelo.

-100 -50 0 50 100 150 200

0 10 20 30

Tempo (períodos)

Est

o

qu

e (

un

id

ades) S

Estoque Pedido s

R Tempo de

suprimento

Figura 5 - Reposição periódica com nível mínimo e máximo de estoque (R, s, S)

Estes modelos são bastante úteis quando a demanda de um produto é

considerada independente, ou seja, não depende da elaboração de nenhum outro

item que será produzido a partir dele (caso contrário se teria uma demanda

dependente). Também são adequados a situações onde as vendas são feitas em

lotes pequenos em relação ao estoque.

Sendo assim, costumam ser adequados a instalações de varejo que

trabalham com produtos de alto volume de vendas. Já para instalações produtivas

que fornecem a distribuidores e varejistas, podem ter sua eficácia comprometida

devido a questão da comercialização e transporte com formação de lotes. Mais

componentes de produtos finais, pois, além de serem comercializados em lotes, não

tem demanda independente.

Porém, apesar da inadequação, observa-se a utilização destes modelos

mesmo para os casos acima citados. Deste modo, para uma melhor gestão de

estoques em estágios que estão mais distantes do ponto de venda na cadeia de

suprimento, deve-se ter uma visão da cadeia como um todo, o que será explorado

3. Gestão da cadeia de suprimentos

Neste capítulo, o problema da gestão de estoques é analisado no contexto de

cadeias de suprimentos, onde a produção e a distribuição de um mesmo produto e,

conseqüentemente, a manutenção de estoques são realizados por mais de um

agente. Para tanto, são apresentados conceitos, definições e problemas associados

à gestão de estoques em cadeias de suprimentos, bem como estratégias

encontradas na literatura para lidar com estes problemas.

3.1. Conceitos básicos

Inicialmente iremos fornecer uma definição de gestão de logística e da cadeia

de suprimentos e apresentar os principais problemas associados a estas atividades.

O Conselho de Profissionais da Gestão de Cadeias de Suprimentos (CSCMP –

Council of Supply Chain Management Professionals) fornece a seguinte definição

para a gestão de logística:

“A gestão de logística é a parte da gestão de cadeias de suprimentos que envolve o planejamento, implementação, controle do fluxo, para frente e reverso, e a estocagem de bens, serviços e informações relacionadas a estas atividades, de forma eficiente e eficaz, desde o ponto de origem até o ponto de consumo, com o propósito de atender às exigências dos clientes.” (CSCMP,2007)

O CSCMP também dá a seguinte definição para gestão de cadeias de

suprimentos:

cadeias de suprimento integra o gerenciamento do suprimento e da demanda dentro das empresas e entre elas.” (CSCMP,2007)

Ballou (2004) define a missão da logística:

“A missão da logística é dispor a mercadoria ou serviço certo, no lugar certo, no tempo certo e nas condições desejadas, ao mesmo tempo em que fornece a maior contribuição à empresa.” (Ballou, 2004, p. 21)

Desta forma a logística busca atender as expectativas dos clientes com

relação ao momento, local, quantidade e integridade de produtos ou serviços

oferecidos ao menor custo possível, utilizando as melhores práticas de transporte,

armazenamento, gestão de estoques, localização e outras atividades correlatas.

Porém, as atividades logísticas (com foco especial na gestão de estoques que

é a preocupação vigente neste trabalho) não são realizadas por apenas uma única

empresa. Daí decorre o surgimento das cadeias de suprimentos.

Segundo Chopra & Meindl (2003), uma cadeia de suprimentos compõe-se de

todos os estágios envolvidos, direta ou indiretamente no atendimento de um pedido

de um cliente, não incluindo apenas fabricantes e fornecedores, mas todas as

empresas envolvidas: transportadoras, armazéns, varejistas e os próprios clientes. A

cadeia de suprimentos inclui também todas as funções, dentro de cada organização,

envolvidas no pedido do cliente, como desenvolvimento de novos produtos,

marketing, operações, distribuição, finanças e o serviço de atendimento ao cliente,

entre outras.

Segundo Bowersox & Closs (1996), The American Marketing Association

define a cadeia de distribuição como “a estrutura de unidades organizacionais

internas da empresa e agentes e negociadores externos à empresa, atacadistas e

varejistas, por meio da qual uma mercadoria, produto ou serviço é comercializado”.

Por quais razões as empresas não englobam todas as funções logísticas em

uma integração vertical, de forma a ter controle de toda a cadeia e não ter que dividir

logísticas entre diversas empresas.

Primeiramente o sortimento de produtos, disponibilizar uma variedade de

produtos para satisfazer as necessidades dos clientes, é extremamente desejável.

Para se obter este sortimento de produtos eficientes são necessários três processos:

• Concentração – Coletar uma grande quantidade de um único produto e uma

grande variedade de diferentes produtos para que possam ser vendidos em

um mesmo local;

• Padronização – Agrupar produtos em volume e variedade que atendam a uma

necessidade especifica do cliente;

• Dispersão – Enviar os sortimentos adequados de produtos para próximo dos

clientes que estão dispersos geograficamente.

Estes três processos podem ser mais produtivos com a organização de uma

cadeia de suprimentos.

Além disso, a divisão das funções logísticas entre várias empresas leva a

especialização e às economias de escala oriundas da divisão do trabalho.

Bowersox & Closs (1996) ressalta a importância de enxergar a cadeia de

suprimentos como um sistema de relacionamentos entre empresas que participam

em um processo de compra e venda de produtos e serviços. Acordos empresariais

de sucesso têm maior probabilidade de ocorrer quando existe cooperação. A ênfase

na cooperação é uma quebra no paradigma vigente de relacionamentos opositivos.

A solução conjunta dos problemas leva à melhoria da eficiência da cadeia.

Desta forma, ao se estudar a gestão de estoques na cadeia de suprimentos,

enfrenta-se os problemas logísticos de atender o cliente com relação ao tempo, local

suprimentos, que por envolver mais do que um agente leva a questões sobre o

conflito de interesses entre os agentes, relações de poder e coordenação da cadeia.

Nas próximas seções deste capítulo, serão apresentados os problemas

enfrentados na gestão de cadeias de suprimentos: a questão do efeito chicote, as

relações de poder e estruturas de governança e discutir sobre as vantagens e

desvantagens da colaboração.

3.2. O Efeito chicote

Ao analisar o fluxo de pedidos em uma cadeia de suprimentos, observa-se

que enquanto a demanda do consumidor para produtos específicos não varia,

estoques e pedidos tem uma variação consideravelmente maior ao longo da cadeia

de suprimento. Ao ser estudada a demanda de fraldas de um determinado produtor

foi constatado este fenômeno. Foi constatado que as vendas no varejo do produto

eram relativamente uniformes. Não havia dias ou meses em particular em que a

demanda era significativamente mais alta ou baixa do que em qualquer outro.

Porém, notou-se que as ordens dos distribuidores para a fábrica flutuavam

consideravelmente. Além disso, as ordens do fabricante para o fornecedor variavam

ainda mais. Esse incremento na variabilidade enquanto se caminha ao longo da

cadeia de distribuição é conhecido como efeito chicote (Shimchi-Levi et al., 2000).

Forrester (1961) estudou o comportamento dinâmico do fluxo de materiais nas

organizações industriais. Seus estudos focaram na análise da relação entre as

tomadas de decisões e seus efeitos nas atividades industriais.

Esta análise foi realizada investigando o impacto dos atrasos no fluxo de

informações no processo de produção e distribuição nas empresas no qual se busca

sincronizar a taxa de produção com a taxa de consumo. Empiricamente foi notado

que a taxa de produção varia mais largamente do que a taxa de consumo. Como

distribuição formada por um varejista, um distribuidor, o armazém do fabricante e a

fábrica, mantendo-se estoques nos três primeiros. Após a colocação de um pedido,

leva-se certo tempo até a entrega dos bens em todos os estágios. O processo de

decisão considerado para a reposição de estoques é o seguinte: após a análise das

vendas, estima-se uma demanda futura e defini-se uma cobertura de estoque

desejada. A partir dessas estimativas, colocam-se pedidos para atender as vendas

futuras e atingir o nível de estoque desejado;

Um aspecto importante deste modelo são as ordens que ficam em processo,

devido ao tempo necessário para a reposição dos estoques. O volume de ordens em

processo será tanto maior quanto maior o tempo de reposição. Um aumento na

demanda do consumidor também faz com que o estoque em processo aumente,

porém só fará o estoque disponível para venda aumentar após o tempo de

processamento. Este atraso gera distorções nas necessidades de pedidos, pois se

tende a pedir maior quantidade de material a medida que a diferença entre o

estoque real e desejado aumenta.

O primeiro experimento feito com este modelo avaliou o impacto de uma

única variação de 10% de aumento no nível de vendas. Após esta variação, o nível

de vendas se mantém neste patamar mais elevado. Enquanto a taxa de venda

aumentou instantaneamente, a taxa de pedidos do varejista para o distribuidor

demorou cerca de um mês para atingir 10%, devido ao tempo que o modelo

demorou para detectar o aumento nas vendas. Porém, o aumento na taxa de

pedidos não parou neste nível, atingindo 18% na 11ª semana, por causa das novas

ordens colocadas pelo varejista para retornar ao nível de estoque existente antes do

aumento na taxa de vendas. Este incremento adicional na taxa de pedidos reduz à

medida que o estoque é restabelecido e volta ao nível de 10% acima da taxa

original, estabilizando junto com a taxa de vendas.

No distribuidor, por sua vez, ocorre uma perturbação maior, que se deve à

interpretação errônea por parte dos distribuidores que o aumento no volume de

venda corresponde ao aumento na taxa de pedidos. O efeito observado foi um

o armazém do fabricante na 14ª semana. Por sua vez, as ordens do armazém para a

fábrica atingem um pico de 51% de aumento na 15ª semana. Por fim, a taxa de

produção atinge um pico de 45% de aumento na 21ª semana, ou seja, neste

momento a taxa de produção estava quatro vezes maior do que a taxa de vendas!

Notou-se também que após estes eventos, ocorreu um movimento contrário

de correção no qual se observou a redução das taxas de pedidos e produção até

níveis abaixo de 10%, posteriormente voltando a subir até se estabilizar em 10%.

Outros experimentos foram realizados, considerando não apenas um único

aumento de 10%, mas um movimento ondulatório com amplitude de 10% nas

vendas e um cenário de vendas aleatórias, porém com média constante.

Novamente, nestes outros cenários, foram observadas amplificações nas variações

das taxas de pedidos e de produção nos estágios mais distantes do ponto de venda

da cadeia.

Forrester também realizou outros experimentos reduzindo o tempo de

ressuprimento, eliminando o distribuidor e alterando a política de reposição de

estoques. Quanto menor o tempo de ressuprimento, menor o número de elos na

cadeia e menor a frequência de alteração nas taxas de pedidos frente às variações

na demanda, menor a amplificação nas variações das taxas de pedidos.

Lee et al. (1997) apresentaram quatro causas para este fenômeno. São elas:

o processo de sinalização de demanda, os jogos em condições de racionamento, a

formação de lotes e as variações no preço.

Com relação ao processo de sinalização da demanda, analisando a relação

entre um varejista e um fornecedor em que o varejista realiza suas previsões de

vendas baseando-se nas demandas do passado, verificou-se que a variação nos

pedidos do varejista ao fornecedor será maior do que a variação da demanda para o

varejista. Isto ocorre porque o varejista irá busca um nível desejado de estoque ao

colocar seus pedidos. Deste modo, sempre coloca uma quantidade de ajuste no

apresentada por Forrester (1961)

Também demonstram que em condições de racionamento, onde a soma da

demanda de diversos varejistas é superior à quantidade que pode ser oferecida

pelos fornecedores, estes tenderão a colocar pedidos em quantidades maiores do

que colocariam em condições normais, amplificando a variação na demanda e

passando aos fornecedores a idéia de que a demanda é maior do que a realidade.

A formação de lotes, que é praticada para gerar economias de escala no

transporte e na produção pode levar a três situações: os pedidos dos varejistas são

colocados independentemente e ocorrem aleatoriamente ao longo do tempo, os

pedidos se concentram em pontos determinados no tempo e os pedidos dos

varejistas são distribuídos igualmente ao longo do tempo.

Lee et al. (1997) constataram que em todos os casos a variação nas

quantidades dos pedidos é maior do que a variação na demanda. Em condições em

que os pedidos são distribuídos regularmente ao longo do tempo, este efeito é

menos percebido. Por outro lado, quando os pedidos são correlacionados, este

efeito se apresenta em maior intensidade. Infelizmente na prática, devido ao uso de

MRP e DRP que levam a colocação de pedidos cíclicos geralmente ao mesmo

tempo e ao efeito “taco de hockey” onde se observa que, geralmente, 70% das

ordens são colocadas no final do mês, a condição mais grave para a distorção na

variação dos pedidos, o correlacionamento de pedidos, é a que mais se observa.

A variação de preços também gera amplificações na variação da colocação

dos pedidos em relação à demanda. Considerando-se que o fornecedor alterna seus

preços variando de um preço mínimo a um preço máximo, o varejista irá definir seus

estoques mínimos também em função desta variação de preços, de forma que no

preço mínimo irá comprar mais em casos onde o preço é maior, tenderá a comprar

menos. Este comportamento leva ao agravamento da variação nas quantidades dos

pedidos.

Previsão de demanda – Os métodos tradicionais de administração de estoques

levam ao efeito chicote. Considerando a política de estoques mínimo-máximo, muito

comum na prática e utilizando-se técnicas de suavizamento exponencial para prever

a demanda, o planejador varia suas previsões com as mudanças na demanda, de

forma que está constantemente alterando o cálculo das quantidades a serem

compradas, incrementando a variabilidade dos pedidos em relação à demanda;

Tempo de reposição – Para o cálculo de estoques de segurança e pontos de pedido,

as estimativas de desvio-padrão são multiplicadas pelo tempo de reposição. Deste

modo, quanto maior o tempo de reposição maior será a variação estimada para um

determinado período de tempo, aumentando a variação nos pedidos;

Formação de lotes – Quando o varejista coloca pedidos em lotes, o fornecedor

observa um perfil da demanda onde os pedidos estão concentrados em

determinados momentos e intercalados por períodos de tempo onde não há

necessidade de reposição devido aos estoques cíclicos, observando assim uma

variação que não é observada na demanda;

Flutuação de preços – Se os preços flutuam, os varejistas tendem a estocar mais

quando os preços estão baixos. Esse fator é agravado pela prática de muitas

empresas de oferecer descontos ou promoções em certos momentos ou por

quantidades;

Ordens infladas – Tais ordens são comuns quando os compradores desconfiam que

um produto pode ter sua oferta restrita e portanto tende a se precaver requisitando

quantidades maiores do produto.

Simchi-Levi et al. (2000) também propõe as seguintes ações para a redução do

informações sobre demanda e desta forma fornecer a informação correta sobre a

correta demanda do consumidor;

Reduzir a variabilidade – Reduzindo-se a variação na demanda do consumidor, a

variação nos pedidos também se reduzirá. Esta redução na variação da demanda

pode ser feita eliminando-se as promoções e descontos, em uma estratégia de

“preços baixos todos os dias”, gerando um padrão de demanda mais estável.

Redução do tempo de reposição – Como já apontado nas causas do efeito chicote,

quanto maior o tempo de reposição, maiores serão as variações nos pedidos. Desta

forma, esforços para a redução do tempo de reposição levam a redução do efeito

chicote.

Parcerias estratégicas – Essas parcerias alteram o modo como a informação é

compartilhada e como os estoques são administrados ao longo de uma cadeia de

suprimentos.

Outro estudo importante relacionado ao efeito chicote é o realizado por

Stermann (1989) onde ele identifica fatores comportamentais que geram o efeito

chicote, realizando observações sobre o comportamento dos participantes do “beer

game”, jogo criado pelo MIT para simular uma cadeia de suprimentos, sendo esta

cadeia formada por quatro agentes encadeados em série, onde cada agente deve

atender o seu “cliente” e fazer pedidos ao seu “fornecedor”, gerindo seu estoque,

com o objetivo de minimizar os custos de falta de produto e de manutenção de

estoques. Stermann identifica que os participantes usam uma heurística mental para

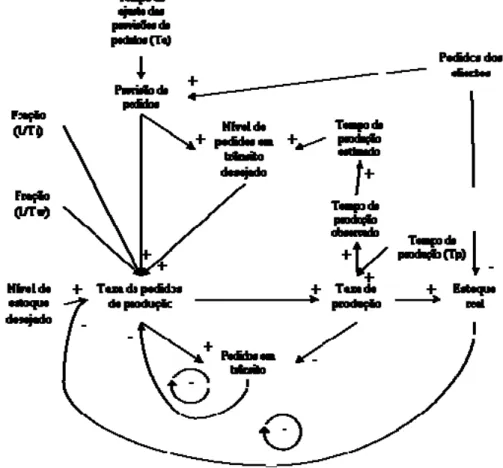

Figura 6 - Sistema de gestão de estoques genérico (Stermann, 1989)

Na caixa de cima, na Figura 6, está representado o fluxo dos materiais. Este

fluxo possui dois níveis, onde o material tem um fluxo de entrada e saída. O primeiro

nível é a linha de suprimentos que depende da taxa de pedidos para determinar

suas entradas e a taxa de aquisições determinando as saídas. Na seqüência tem o

estoque que tem entradas determinadas pela taxa de aquisição e as saídas

determinadas pela taxa de perda. A taxa de perda depende de fatores exógenos (ex:

demanda) e fatores endógenos (ex: obsolescência, avaria, vencimento de produtos).

A taxa de aquisição depende do tempo de aquisição que por sua vez depende de

fatores exógenos e endógenos.

+ + Pedidos + + + -+ + -+ + + Linha de suprimento Taxa de aquisição Taxa de perda Taxa de pedidos Variáveis exógenas Tempo de aquisição Outras variáveis endógenas Sistema de aquisição

de estoques

Taxa de perda esperada Ajuste do estoque Estoque desejado Ajuste da linha de suprimento Linha de suprimento desejada Estoque -

Na caixa de baixo, está representada a heurística de pedidos utilizada para

decidir a quantidade dos pedidos. A partir da taxa de perda, é estimada uma perda

esperada. Também são definidos níveis de estoque e linha de suprimentos

desejados. A diferença entre o nível de estoque e da linha de suprimentos efetiva

com os níveis desejados dá a quantidade desejada de ajuste para ambos os níveis.

Portanto, quando o indivíduo coloca o pedido ele pede a quantidade estimada de

perda somada às quantidades de ajuste necessárias para atingir os níveis

desejados.

O problema é que estas decisões demoram a surtir efeito, devido ao tempo de

aquisição, de forma que o indivíduo continua buscando ajustar os estoques sem

perceber que os pedidos em andamento acabarão gerando estoques excessivos no

futuro. Quando isso ocorre, procede-se de forma inversa, surgem ajustes negativos

(pois o estoque efetivo é maior que o desejado) e as quantidades pedidas acabam

sendo menores que a taxa de perda esperada. Tais processos levam a uma

oscilação que tende a se estabilizar, mas sem antes passar por um período onde os

estoques alternam fases em que apresentam níveis abaixo do desejado com fases

onde o nível está acima do desejado.

Este comportamento tende a se amplificar em estágios mais distantes do

ponto de venda na cadeia de suprimentos, pois se acumulam os efeitos desta

heurística realizada pelos clientes.

3.3. Relacionamentos na cadeia de suprimentos e estruturas de

governança

Como já discutido na seção 2.1, não existem empresas que controlam toda a

cadeia de produção e distribuição de um produto. Deste modo, visto que a existência

do encadeamento de diversas empresas na elaboração e distribuição e um produto

é inevitável, deve-se entender como pode ser o relacionamento entre estas

Houve uma mudança significativa na forma de relacionamento entre as

empresas nos EUA durante a década de 80 e 90, influenciadas pelas formas

japonesas de produzir e administrar suas cadeias de suprimento (Hoyt & Huq, 2000).

Antigamente as empresas costumavam manter um número amplo de fornecedores.

Isto se justificava pelas leis de mercado, ou seja, quanto maior a concorrência,

menor seria o preço. Porém, quando foram surpreendidas pela concorrência imposta

pelas empresas japonesas, os americanos detectaram que no Japão a forma de

relacionamento era diferente. As empresas japonesas tinham menos fornecedores e

um relacionamento mais próximo baseado em confiança, o que lhes rendiam ao final

produtos mais baratos e com melhor qualidade (Hoyt & Huq, 2000).

Resumindo, os relacionamentos baseados em parcerias de longo prazo com

poucos fornecedores, baseados em colaboração e confiança, pareciam ser mais

eficientes do que as relações de mercado, com concorrência e abundância de

fornecedores. Cabe entender por que isso ocorre. A teoria de custos de transação

busca uma explicação para este fenômeno.

Na teoria de custos de transação (Williamson, 1979), alega-se que uma

relação entre um comprador e um vendedor em uma cadeia de suprimentos corre

sempre o risco de que uma das partes pratique comportamentos oportunistas,

aproveitando situações específicas para levar vantagem sem se preocupar com

relações de longo prazo, como o fornecimento de lotes com má qualidade, a

elevação de preços ou mesmo o interrompimento do fornecimento em momentos de

racionamento. Isto exige que a empresa mantenha estoques de segurança e tenha

procedimentos rígidos de controle de qualidade o que eleva o seu custo. Além disso,

o comprador tem o trabalho de pesquisar e cotar diversos fornecedores com

freqüência, o que também eleva os custos da empresa. Por outro lado, uma relação

de parceria com poucos fornecedores, porém confiáveis e focados em um

relacionamento de longo prazo, faz com que estes custos se reduzam.

De forma geral, porém, a vantagem do relacionamento colaborativo baseado

em confiança depende do grau de especificidade do ativo que está sendo

facilmente disponibilizada por diversos fornecedores, não há necessidade de

parcerias. Porém, quando um ativo é especifico, o relacionamento colaborativo se

mostra vantajoso, pois se reduz os riscos de atitudes oportunistas por parte dos

fornecedores que tem poder de barganha justamente por causa desta especificidade

do ativo que fornece.

Numa cadeia de suprimentos, raramente as empresas tem poder igual, sendo

que na maioria das vezes uma tem maior poder para controlar as demais.

Williamson (1992) define dois extremos do que ele chama de estruturas de

governança: mercado e hierarquia. Por mercado, entende-se a relação onde não

existem contratos de longo prazo e o compromisso entre os agentes limita-se

apenas a transação corrente. Este tipo de relacionamento é regido pela

concorrência, ou seja, caso uma das partes esteja insatisfeita irá buscar outro

fornecedor/cliente. No outro extremo está a hierarquia, onde um agente controla

totalmente a cadeia produtiva. Deste modo, o relacionamento é regido pela

autoridade, ou seja, existem contratos de longo prazo que devem ser cumpridos,

caso contrário serão executadas sansões que nele estão previstas. Em último caso,

o relacionamento hierárquico seria praticado em uma empresa que controla todos os

elos de uma cadeia de suprimentos.

Ambas as situações, tanto o mercado como a hierarquia raramente são

encontradas em sua forma pura na prática, sendo mais comuns estruturas híbridas.

Uma situação de interesse para o nosso estudo é o caso da semi-hierarquia, quando

uma empresa não controla formalmente as demais da cadeia, mas que exerce um

poder de influência considerável. Este poder é provindo da especificidade dos ativos

utilizados por esta empresa. Desta forma, esta empresa tende a ditar as regras na

cadeia de suprimentos e exercer comando sobre as demais, sendo natural que tal

situação lhe trará vantagens econômicas.

Deste modo, considerando o problema da gestão de estoques na cadeia de

suprimentos, é importante identificar qual empresa detem a governança, pois esta

buscará as estratégias que mais lhe beneficiarão, possivelmente deixando o