Eliminação de estoque entre etapas de processo em metalurgia do pó com

utilização da metodologia WCM

Stock elimination between process steps in powder metallurgy with use of WCM

methodology

DOI:10.34117/bjdv6n11-191

Recebimento dos originais: 03/10/2020 Aceitação para publicação: 10/11/2020

Paulo Cesar de Castilho

Mestrando em Engenharia Mecânica na Universidade Taubaté Instituição: Universidade de Taubaté - UNITAU

Endereço: Rua das Laranjeiras,720 Edifício Japi Ato 143- Parque Terra nova, São Bernardo do Campo – SP CEP 0920-480

E-mail: paulo.ccastilho@unitau.br

Arcione Ferreira Viagi

Doutorado em Ciências no Instituto Tecnológico da Aeronáutica Pós-Doutorado em Gestão industrial na Universidade de Pádua-Itália

Instituição: Docente na Universidade de Taubaté e Docente do Programa de Mestrado Profissional em Engenharia Mecânica – UNITAU

Endereço: R. Doutor Félix Guisard, 221 - Chácaras Cataguá, Taubaté – SP CEP12093-510 E-mail: afviagi@gmail.com

Evandro Luís Nohara

Doutorado pelo Instituto Tecnológico de Aeronáutica, e sanduíche no Moscow Power Engineering Institute

Instituição: Coordenador e Docente do Mestrado Profissional em Engenharia Mecânica - Departamento de Engenharia Mecânica / Universidade de Taubaté - UNITAU

Endereço: Rua Daniel Danelli, s/n, CEP 12060-440, Taubaté-SP. Departamento de Engenharia Mecânica / Universidade de Taubaté

E-mail: evandro.nohara@unitau.br RESUMO

O presente artigo visa demonstrar os ganhos obtidos com a mudança de fluxo de processo entre a Compactação e Sinterização em processo de Metalurgia do pó, visando eliminar o estoque em processo entre estas operações. A fundamentação utilizada para a alteração do fluxo, foi estruturada na utilização da metodologia WCM (World Class Manufacturing) com a integração dos Pilares LCS (Logistic and

Customer Service) administrado pela logística e EEM (Early Equipment Management), administrado

pela engenharia industrial. Com objetivo de demonstrar os resultados da integração entre os dois pilares, foi realizado um estudo de caso em uma indústria do setor automotivo localizada no ABC paulista onde os resultados obtidos, comprovam as melhorias esperadas com a eliminação do estoque WIP entre as duas operações. O presente trabalho, demonstra os problemas relacionados com este estoque, como foram solucionados e os resultados obtidos

ABSTRACT

This article aims to demonstrate the gains obtained with the change of process flow between the compaction and sintering in the powder metallurgy process, aiming to eliminate the stock in process between these operations. The rationale used for changing the flow was structured in the use of the WCM (World Class Manufacturing) methodology with the integration of the LCS Pillars (Logistic and Customer Service) managed by logistics and EEM (Early Equipment Management, managed by industrial engineering. In order to demonstrate the results of the integration between the two pillars, a case study was carried out in an industry in the automotive sector located in ABC São Paulo, where the results obtained prove the expected improvements with the elimination of the WIP stock between the two operation. The present work demonstrates the problems related to this stock, how they were solved, and the results obtained.

Keywords: JIT, WCM, Pressing, Sintering, Stock, Process, Demand

1 INTRODUÇÃO

Com a demanda crescente de competitividade, as empresas que buscam a excelência, trabalham com técnicas para redução de custos industriais.

O WCM (World Class Manufacturing) também conhecido como Manufatura de Classe Mundial é um modelo de gestão que se baseia em zero desperdício, zero quebra, zero estoque e zero defeito.

Yamashina (2000) define o WCM como o nível de excelência de todo o ciclo logístico-produtivo, tratando das metodologias aplicadas e do desempenho alcançado pelas melhores organizações mundiais. De acordo com o autor, o WCM se baseia nos conceitos de:

• Total Productive Maintenance (TPM). • Total Quality Control (TQC).

• Total Industrial Engineering (TIE). • Just in Time (JIT)

O modelo WCM, atua em todas as áreas da empresa e é dividido em dez pilares técnicos e dez pilares gerenciais. O pilar LCS (Logistic and Customer Service) tem a visão de sincronizar a cadeia de suprimentos, reduzindo custos e respeitando o compromisso com os clientes e para tanto, tem a necessidade de obter um fluxo contínuo de materiais, permitindo produtividade adicional com o mínimo de manuseio e custos com transporte.

O Lay out funcional, nem sempre se adequa as necessidades da empresa. Uma análise de VSM (Value Stream Map), pode evidenciar que o estoque WIP (Work in Process) seja inadequado enquanto a migração para um Lay out dedicado, consegue diminuir este estoque.

Segundo SCHONBERGER (1998), o conceito de JIT, (Just In Time) foi aperfeiçoado pela Toyota no Japão nas décadas de 1960 e 1970 levando em conta um fluxo “puro” com exemplos de processo fortemente acoplados onde o trabalho deixa um processo e flui para o outro com o uso de uma ligação entre eles.

Uma das dificuldades para garantir o abastecimento da próxima etapa do processo está ligado então, ao fluxo do processo.

O processo da metalurgia do pó, é dividido em várias etapas deste a confecção do pó até o produto acabado.

Em termos gerais, a sinterização consiste em comprimir o pó metálico, geralmente um pó de aço, para obter um compacto de forma definitiva. Este compacto, cuja forma é mantida apenas pela coesão do pó, é então passado através de um forno a uma temperatura de sinterização abaixo da temperatura de fusão, mas suficiente para unir as partículas do pó. (GUEYDAN,H., BLANCHARD,P., 2000, p.2)

Os processos tradicionais de metalurgia do pó, consistem em trabalhar com estoque intermediário entre a etapa de Compactação e a de Sinterização.

As peças armazenadas neste estoque, estão com sua forma mantida somente com a coesão do pó. Peças nesta condição, são denominadas como “verdes” e são frágeis. Normalmente são armazenadas em pallets conforme Fig. 1.

Figura 1 – Pallets para armazenamento de peças verde – Fonte: Dados da pesquisa

Estes pallets, são transportados para fornos de sinterização que são alimentados conforme figura 2.

Figura 2 – Carregamento de forno de sinterização – Fonte: Dados da pesquisa

Este tipo de fluxo, é considerado como Lay out funcional, onde vários códigos de produto, podem ser armazenados em uma determinada área para posterior processamento em fornos de sinterização.

Dada a relevância da redução de custos industriais, as empresas na atualidade, buscam encontrar soluções de melhoria com foco em ganhos financeiros. Uma das desvantagens do Lay out funcional na metalurgia do pó, é o excesso de movimentação interna devido os riscos de acarretar um aumento dos custos da não qualidade.

O fato de existir a fragilidade do produto na etapa anterior a sinterização, aumenta o risco de ocorrer choques durante a movimentação. Eventuais batidas entre um produto e outro, geram um defeito de qualidade. Nos pontos de maior fragilidade, uma parte do produto compactado na sua condição “verde” se destaca, gerando o defeito denominado “arrancamento” de material.

Os custos de movimentação interna e de estoques intermediários também devem ser levados em conta.

Uma comparação entre a situação atual e a mudança para Layout em células, pode demonstrar ganhos significativos onde o benefício da mudança, é maior do que seu custo.

Em um outro ponto de vista, a quebra de paradigma com uma mudança radical no modo da empresa trabalhar, leva a motivação do time de colaboradores visto que os mesmos, começam a se adaptar a novo ambiente de trabalho com melhorias significativas principalmente com as relacionadas a limpeza, segurança e organização da planta.

1.1 OBJETIVOS 1.1.1 Objetivo geral

Este artigo busca demonstrar os ganhos obtidos com a introdução dos conceitos de “One Piece

Flow” e sistema “Puxado” em indústria de autopeças que trabalha com processo de metalurgia do pó.

1.1.2 Objetivos específicos

• Conhecer as etapas iniciais do processo e obtenção de peças Sinterizadas

• Utilização da metodologia WCM (World Class Manufacturing) com a integração dos Pilares LCS (Logistic and Customer Service) administrado pela logística e EEM (Early Equipment

Management) administrado pela engenharia industrial

• Demonstrar os ganhos obtidos coma mudança de Lay out funcional, para Lay out em células de manufatura

1.2 JUSTIFICATIVAS

Este artigo, busca demonstrar os ganhos de um projeto onde foi consolidado o trabalho com Lay out dedicado em uma família de produtos. Foi criado uma célula com a interligação dos processos de

compactação e sinterização com o uso de esteiras de modo a eliminar o transporte entre as operações e a alimentação manual no forno de sinterização.

Como este novo Lay out, além dos ganhos com eliminação do estoque intermediário, foram acrescentados os ganhos com o novo método para transporte de peças entre as operações, redução de custos de mão de obra e redução de defeitos de qualidade nos produtos em função da eliminação do manuseio no produto.

1.3 METODOLOGIA

O presente estudo trabalhará com as ferramentas de dois pilares técnicos da metodologia WCM (World Class Manufacturing) denominados LCS (Logistic and Customer Service) e EEM (Early

Equipment Management).

O pilar LSC trabalha no sentido de sincronizar a produção com a demanda do mercado de modo a garantir o produto certo, no correto momento, na correta quantidade com o menor Lead Time.

Para tanto, cria condições para garantir um fluxo contínuo de produção tanto na planta quanto com os fornecedores.

Este pilar também usa técnicas para minimizar os estoques e o manuseio dos materiais na empresa. A metodologia WCM tem função integradora onde todos os setores participam das soluções de melhoria. Especificamente o pilar LCS integra vendas, distribuição, produção e suprimentos.

O perímetro de trabalho deste pilar, envolve os custos de transformação e os custos logísticos. Uma análise de perdas leva a conhecer os custos de estoque e manuseios envolvidos no presente estudo.

A utilização da técnica VSM (Value Stream Map) permite definir as perdas no processo da empresa. Ela descreve todas as atividades necessárias para transformar a matéria prima e componentes no produto a ser enviado ao cliente. É possível então, identificar os estoques em processo e monitorar com uma visão holística o Lead Time total de modo a posteriormente, definir melhorias a serem implantadas.

Paralelo ao Pilar LCS, o pilar EEM gerencia as atividades de desenvolvimento de novas linhas e equipamentos, de forma a antecipar problemas e modificações nas fases iniciais, envolvendo desde o início todas as pessoas da planta.

Não é coincidência a sobreposição de objetivos de diferentes pilares. A metodologia WCM, busca justamente a integração de todos os pilares envolvidos. Dentre os objetivos do pilar EEM, pode-se citar a redução do lead time entre a fabricação do equipamento e o início da produção (garantindo um start-up vertical, rápido e estável) e reduzir o ciclo de vida do equipamento.

A junção destes dois pilares, trabalhando em conjunto com todos envolvidos em demais pilares, gerou um projeto onde verificou-se a modificação da mentalidade, no modo de gerenciar o fluxo de processo.

Este artigo, trabalhará com um estudo de caso em um ponto do processo que foi o embrião de uma mudança em toda a empresa.

2 REVISÃO DE LITERATURA 2.1 METALURGIA DO PÓ

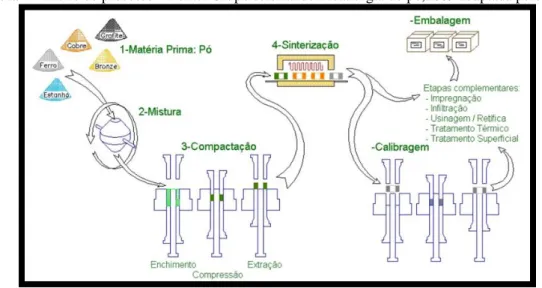

O processo da metalurgia do pó consiste em etapas distintas:

1) Matéria Prima: Pó metálico com granulometria controlada sendo o tamanho médio das partículas de 50 mícrons.

2) Mistura: Em misturadores especiais os componentes são misturados de modo a obter uma mistura homogenia a ser utilizada na próxima etapa

3) Compactação: Consiste em prensar o pó da mistura em prensas com capacidade de acordo com as dimensões e peso do produto. Nesta condição, a forma é mantida apenas pela coesão do pó e o produto é frágil sendo possível quebrar o mesmo com baixo esforço mecânico. 4) Sinterização: Consiste em aquecer o produto a uma temperatura de 1050º C à 1150ºC de modo

a promover uma ligação estável entre as particuladas compactadas e gerar o aumento da resistência do produto. Nesta condição o produto se comporta de modo similar à peças de aço comum

5) Calibração: Consiste em submeter o produto em prensas para adequação dimensional. Nesta etapa, na maioria dos casos, o produto já adquire sua forma final

6) Etapas complementares: Existem situações onde a calibração não é o suficiente para chegar a forma final do produto. Como exemplo, uma usinagem / retifica pode ser necessária para garantir tolerâncias mais restritas onde somente a calibração não consegue garantir a capabilidade da dimensão.

Figura 4 – Fluxo de processo – Fonte: Grupo setorial de Metalurgia do pó,2009 adaptada pelo autor

Os pontos do processo onde o projeto foi realizado, são a Compactação e a Sinterização.

Em linhas gerais, a Compactação, consiste em comprimir o pó metálico em três etapas: Enchimento, Compressão e extração. Esta operação é realizada em prensas de 100 toneladas onde as mesas se movimentam de modo a garantir a descida da punção superior para comprimir o pó dentro da matriz.

Figura 5 – Visão esquemática Compactação Fonte: Grupo setorial de Metalurgia do pó,2009

2.2 OUTRAS TEORIAS

Segundo TAVARES (2020), em ambientes empresariais competitivos, a pressão para a redução dos níveis de estoques é uma necessidade. O autor cita haver uma crescente necessidade pelo aperfeiçoamento no controle dos níveis de estoque.

De acordo com KRAJEWSKI (2009) apud ZOPPEI et al (2018), os estoques são importantes para todos os tipos de organização, no entanto eles podem gerar custos desnecessários.

Os materiais, componentes, partes e peças da demanda independente são os itens cuja demanda ocorre em sua maioria, dos pedidos de clientes externos como, por exemplo produtos acabados que a empresa vende diretamente a seus clientes. (CAMPOS P.R., MARTINS, P.G.,2009)

Em uma de autopeças, um determinado conjunto montado, pode ser considerado como demanda independe. Em uma estrutura de MRP, ele tem a denominação de “pai”. Nesta estrutura, também encontramos os componentes deste produto que usualmente tem a denominação de “filhos”.

Um item é dito de demanda dependente quando a quantidade a ser utilizada depende da demanda de um item de demanda independente. (CAMPOS P.R., MARTINS, P.G.,2009)

O componente analisado neste artigo, trata-se de uma peça considerada como “filho” na estrutura do produto, ou seja, de demanda dependente.

Segundo SLACK (2002), no arranjo físico por processo, processo similares são localizados juntos um do outro. MARTINS (2011) cita que este tipo de arranjo também é chamado de funcional onde o material se desloca buscando os diferentes processos.

O Lay out celular, consiste em arranjar em um só local máquinas diferentes que possam fabricar o produto inteiro. Neste caso, o material se desloca dentro da célula. (MARTINS, P.G.,2011).

Segundo SLACK (2002), no arranjo celular, os recursos transformados, entrando na operação, são pré-selecionados para movimentar-se para uma parte especifica da operação (ou célula) no qual todos os recursos transformadores necessários a atender as necessidades imediatas de processamento se encontram.

No caso específico deste estudo, existe uma gama de seis prensas de compactação que geram produto a ser processado em fornos de sinterização. O fluxo usual deste processo consiste em agrupar as prensas de vários produtos diferentes em um determinado ponto da fábrica, para posterior processamento em fornos de sinterização localizados em outro ponto.

A escolha do tipo de arranjo fixo a ser utilizado, envolve características de volume e variedade. SLACK (2002) cita que o aumento de volume, associado a diminuição de variedade, levam a considerar o fluxo regular mais importante ou seja, um arranjo físico celular pode ser indicado em substituição ao arranjo físico funcional.

Figura 3 - Seleção do tipo de arranjo físico – Fonte: SLACK N.,2002

O Sistema Just in Time (JIT) foi desenvolvido pela na Toyota Motor Company, no Japão, por Taiichi Ono visando, sobretudo o combate ao desperdício. Toda atividade que consome recursos e não agrega valor, é considerada um desperdício. (MARTINS, P.G.,2011)

SCHONBERGER (1998), cita que dentre as técnicas possíveis para transformar o trabalho, o JIT está no topo da lista. As técnicas da Toyota, fizeram que o trabalho se movesse rapidamente entre os pontos do processo.

O sistema de produção da Toyota e seus princípios fundamentais se tornaram uma referência global. Um dos pilares principais é a redução de lotes - em última análise, até o “One piece flow” - o que, por sua vez, leva a uma melhor qualidade e flexibilidade (RINGEN G.,2014).

One-Piece Flow é uma técnica usada para fabricar componentes em um ambiente celular. Todo o

processo necessário para fabricar o produto é facilmente acessível e, nenhum componente pode prosseguir para a próxima etapa até que o processo anterior seja concluído. (IOANA A.D. et al, 2020) Segundo SCHONBERGER (1998), em processo fortemente acoplado, o trabalho deixa um processo e flui para a próxima etapa, com uma ligação que garanta sua chegada no seu tempo planejado.

Seguindo a linha de raciocínio, verifica-se que em alguns casos, encontra-se vantagens com o uso de células de manufatura.

Este tipo de manufatura, se aplica tanto às fábricas pequenas, de menores volumes, como as grandes, de maiores volumes de produção, podendo reduzir os custos de fabricação sem realizar grandes investimento. Os custos são minimizados com redução da necessidade de manuseio, de contêiners intermediários e de bancadas, pois a densidade de máquinas é aumentada e as distancias no fluxo de produção diminuídas. Os custos devido a não qualidade de peças, também são reduzidos uma vez que o operador trabalha com famílias de pelas reduzindo a variação de tarefas. (MARTINS, P. G.; LAUGENI, F.P., 2011)

Este conceito vai de encontro com o modelo de gestão WCM (World Class Manufacturing) onde busca-se zero desperdício, zero quebra, zero estoque e zero defeito.

3 ESTUDO DE CASO

Realizado um estudo de caso em uma indústria de autopeças que trabalha com processo de metalurgia do pó.

O pilar LSC, avaliou as atividades necessárias desde ao recebimento da matéria prima até o produto acabado com a utilização de VSM (Value Stream Map).

Apesar do trabalho ser realizado em toda a fábrica, este estudo de caso, focou os setores de compactação e sinterização. No início do trabalho, com o modelo de fluxo da ocasião, verificou-se a necessidade de estoque intermediário de 2,2 dias.

A Figura 4, demonstra a utilização de VSM (Value Stream Map), onde é evidenciado a dimensão em “dias em mãos” do estoque WIP (Work in Process)

Figura 4 – VSM (Value Stream Map), – Fonte: Próprio autor

O Lay out da planta contempla o setor de compactação com 34 máquinas variando sua capacidade entre 50 e 800 toneladas.

Em outro ponto da fábrica, localiza-se os fornos de Sinterização com 5 equipamentos.

Entre a compactação e a próxima etapa do processo, quando se trabalha em arranjo físico funcional, torna-se necessário manter um estoque.

A Figura 5, demostra a posição onde se encontra a Compactação e a Sinterização dentro do Lay Out da empresa. O estoque citado, geralmente fica ao lado dos fornos de Sinterização, no entanto, também pode ser encontrado ao lado das prensas de compactação.

Figura 5 – Lay out da empresa destacados os setores de Compactação e Sinterização – Fonte: Próprio autor

3.1 DESCRIÇÃO DO PROBLEMA

O problema estudado está relacionado ao estoque WIP (Work in process) entre as operações de compactação e sinterização e aos riscos no processo que geram defeitos de qualidade no produto.

O estoque intermediário necessário para o modelo de arranjo físico funcional, gera a necessidade de um estoque intermediário de 2,2 dias.

Um estoque intermediário (WIP) nestes moldes, com um volume de produção em 95 K peças neste período, ocupa um espaço dentro da operação gerando custos de R$ 143.602,80 por ano que podem ser evitados.

A Figura 6, tem o intuito de ilustrar o tamanho deste estoque de modo a visualizar a proporção de produtos aguardando para etapa de Sinterização e as dimensões dos fornos

Existem potenciais falhas humanas que geram riscos a qualidade do produto. Na figura 7, é demonstrado esquematicamente risco de batidas durante o manuseio que geram um defeito de qualidade no produto denominado “arrancamento”. Pelo fato de o produto ainda estar anfrágil, ele pode quebrar gerando este defeito.

Estes riscos ocorrem devido manuseio da descarga da máquina e no carregamento do forno.

Figura 7 – Riscos no manuseio - Fonte Próprio autor

Outra fonte de falha, são os riscos associados ao transporte das peças entre a operação de compactação, o estoque e a operação de sinterização.

A figura 8, demonstra os potenciais problemas relativos ao método utilizado para transporte das peças.

Figura 8 – Riscos no Transporte – Fonte: Próprio autor

O índice refugo devido os riscos apontados, girava em torno de 3,0 % que corresponde a um custo da não qualidade de R$ 640.872,00 / ano.

Seguindo a linha metodológica definida, o pilar LCS encontrou oportunidades de redução de custos relacionados a qualidade, manuseio, transporte e estoques.

3.2 SOLUÇÃO PROPOSTA

Introduzir o conceito de “One Piece Flow” no sentido de eliminar o estoque WIP entre os processos de Compactação e Sinterização.

Em uma primeira análise, o pilar EEM analisou os volumes e a estrutura de cada produto compactado nas 34 máquinas de compactação. Verificou-se que, era possível agrupar produtos por família e pelo tipo de prensa a ser utilizado.

Uma determinada família de produtos denominada “corpo de válvula”, possui características dimensionais e peso que levam ao uso de prensas de 100 toneladas.

Foi encontrada a oportunidade de flexibilização do processo incluindo o uso da mesma matéria prima em todos os códigos envolvidos.

Avaliado a demanda e a capacidade, verificou-se que 6 prensas de 100 toneladas seriam o suficiente para suprir a demanda deste produto.

Seguindo a linha de padronização, verificou-se que era possível manter parâmetros de forno como a velocidade, semelhante para todos os códigos envolvidos. Um estudo de processo, concluiu que era possível definir um processo único no forno de Sinterização.

Verificado novamente a demanda e capacidade, conclui-se que somente um forno seria suficiente para atender ao projeto de linha.

Nesta fase, definiu-se o modelo para um possível arranjo celular. A figura 9, ilustra a configuração inicial projetada entre máquinas de compactar e forno (lado esquerdo) e o Lay out aprovado lado direito.

Figura 9 – Lay out para arranjo celular - Fonte: Próprio autor

Baseado na configuração proposta, um estudo de balanceamento de linha foi realizado de modo a garantir que a velocidade de prensagem de peças na compactação, fosse compatível com a velocidade do forno.

Este estudo, partiu da premissa que a velocidade do forno seria a mesma independente do código que estivesse em produção nas prensas. Por outro lado, a velocidade de descarga de peças de cada prensa, precisou ser ajustada para garantir um fluxo contínuo entre a compactação e a Sinterização.

O processo ainda requeria, uma interligação entre as prensas e o forno. Esta interligação teve como finalidade, eliminar o estoque WIP entre as operações e, o processo manual de transporte.

A utilização de esteiras de transporte com velocidade previamente definida para garantir o balanceamento da linha, foi a solução encontrada.

Com o uso de esteiras, o risco de batidas entre os produtos foi eliminado. Na saída das prensas foram criados redutores de velocidade de modo a garantir a entrada das peças na esteira de modo suave. Para evitar uma possível mistura de códigos, trilhas foram criadas nas esteiras conseguindo um fluxo contínuo e a separação física de cada produto.

A figura 10, ilustra o funcionamento das esteiras desde a saída das pensas de compactação (lado esquerdo) até o carregamento no forno (lado direito).

Com esta solução, os operadores deixaram de ter contato físico com o produto. Esta solução, além de reduzir os riscos de geração de refugo, otimizou o uso da mão de obra da célula tornando-a mais produtiva.

Figura 10 – Transporte por esteira – Fonte: Próprio autor

4 RESULTADOS

O ganho mais significativo, foi a redução do índice de refugo de 3,0% para 1,0%. Esta redução, computou com ganho de R$ 427.248,00/ ano nos custos da não qualidade.

Com a eliminação do transporte manual, foi gerado uma redução de mão de obra no valor de R$ 256.752,00.

Existem outros ganhos associados ao manuseio, geradores de uma perda de produtividade diretamente relacionada à preocupação dos operadores em gerar defeitos A eliminação do manuseio de peças a verde, leva a um ganho intangível relativo a ganhos marginais relacionados ao zelo necessário para trabalhar com o produto nesta condição.

A eliminação do estoque WIP, cujo custo estava em torno de R$ 143.602,00 / ano também gerou impacto nos ganhos totais do projeto. A importância deste ganho, é significativa pelo fato dele estar diretamente ligado ao conceito de zero estoque e zero desperdício aplicado na metodologia WCM.

Os custos estimados para o projeto, giraram em torno de R$ 800.000,00. Com a redução do refugo, a eliminação do estoque e a redução de Mão de obra, logo no primeiro mês de implementação,

obteve-se um ganho de R$ 187.548,00. O restante do investimento, conobteve-seguiu obteve-ser pago nos próximos onze meses.

A relação entre o Benefício (B) e os custos envolvidos (C) gerou um resultado de B/C = 1,03 e um Pay Back de 1 ano. Estima-se que em dez anos, o projeto gere uma economia de R$ 8,3 Milhões de Reais

A figura 11, demonstra os ganhos obtidos com este projeto

Figura 11 – Tabulação da Economia gerada – Fonte: Próprio autor

Além dos ganhos citados, ocorreram ganhos em outras áreas como segurança (zero acidentes), manutenção (MTBF e MTTR), Produtividade (OLE) e Lead time.

5 CONCLUSÃO

Os objetivos gerais e específicos foram alcançados e evidenciados com os resultados alcançados A busca pelo “estoque zero”, às vezes, é tomada como somente uma direção a ser seguida pela empresa. É possível afirmar que no ponto estudado, ficou comprovada a possibilidade de eliminação total de estoque WIP. Os estoques devem ser otimizados: no caso específico desta linha, ainda restou a necessidade de manter-se o estoque de produtos acabados.

A mudança total do fluxo dentro de uma empresa, leva a uma evolução do mindset dos funcionários. Os ganhos financeiros, são a base para se obter recursos para os investimentos necessários à conclusão de um projeto desta magnitude no entanto, a evolução da empresa e a motivação dos funcionários ao trabalharem em um ambiente mais moderno, é um ganho que será possível verificar com o passar do tempo.

A metodologia WCM, leva justamente a esta mudança comportamental onde em um ambiente motivador, dentro de grandes projetos, começam a aflorar pequenas melhorias com a participação direta dos envolvidos.

A principal mudança comportamental, é a integração entre os envolvidos. Além de ilustrar a integração entre os pilares LCS (Logistic and Customer Service) e EEM (Early Equipment Management), fica evidente a participação da qualidade e todos os setores envolvidos.

Antes Após Economia Anual

Refugo R$ 640.872,00 R$ 213.624,00 R$ 427.248,00

Mão de Obra R$ 770.256,00 R$ 513.504,00 R$ 256.752,00

Estoque R$ 143.602,80 R$ - R$ 143.602,80

Total R$ 1.554.730,80 R$ 727.128,00 R$ 827.602,80

REFERÊNCIAS

Grupo setorial de Metalurgia do pó, A Metalurgia do Pó: alternativa econômica com menor impacto ambiental, São Paulo – SP, 1ª edição:Metallum Eventos Técnicos,2009.

MARTINS,Petronio G.;CAMPOS,P.R., Administração de Materiais e Logística. Ed. Especial Anhanguera. São Paulo: Saraiva,2009.170p

MARTINS, Petronio G.; LAUGENI, Fernando P., Administração de produção e operações. Ed. Especial Anhanguera. São Paulo: Saraiva,2011. p 404-487

SCHONBERGER, Richard J. World Class Manufacturing: The Lessons of Simplicity Applied. 2ª edição, Universidade da Califórnia: Free Press, 1986 cap1, p6

SLACK, Nigel. Administração da Produção. 2ª ed. São Paulo: Atlas, 2002. p201-228

IOANA, Apafaian Dumitrita; MARIA, Egri Diana; CRISTINA, Veres. Case Study Regarding the Implementation of One-Piece Flow Line in Automotive Company. Procedia Manufacturing, v. 46, p. 244-248, 2020.

GUEYDAN, Henri., BLANCHARD, Pierre. Processo de prensagem única e sinterização única para a produção de artigos sinterizados, ferramenta para compressão de pó metálico para formar compactos para sinterização, e, artigo sinterizado Patente n° PI 9811300-3A, INPI 2000.

RINGEN, Geir; SILJE, Aschehoug HALVOR, Holtskog;JONAS Ingvalssen. Integrating Quality and Lean into a Holistic Production System. Proceeding of the 47th CIRP Conference on Manufacturing Systems, p242-247, 2014

TAVARES, Diego Moah Lobato; DE SOUZA, Arnold Estephane Castro; DA SILVA PINHEIRO, Aron Weber. Avaliação do método prático para dimensionamento de estoques (MPDE) no contexto de melhorias na gestão de estoques em uma Empresa de médio porte do setor. Brazilian Journal of Development, v. 6, n. 7, p. 48623-48638, 2020.

YAMASHINA, Hajime.Challenge to word-class manufacturing. International Journal of Quality & Reliability Management. v. 17, n. 2, p. 132-143, 2000

ZOPPEI, Rodrigo Azevedo; DOS SANTOS, Ismael Luiz; VINOTTI, Carlos Antônio. Uma proposta de gestão de estoque para uma indústria metalúrgica/An inventory management proposal for a metallurgical industry. Brazilian Journal of Development, v. 4, n. 4, p. 1343-1358, 2018