118

ESTUDO DA SUBSTITUIÇÃO PARCIAL DO PÓ DE PEDRA

POR PÓ DE BALÃO, RESÍDUOS DE PORCELANATO E

BORRACHA DE PNEU EM PAVERS

PARTIAL SUBSTITUTION OF CRUSHED FINE STONE BY

BALLOON POWDER, PORCELAIN TILE AND TIRE

RUBBER IN PAVERS

SUSTITUCIÓN PARCIAL DE AGREGADOS FINOS POR EL

POLVO DE SIDERURGIA, EL PORCELANATO Y EL

CAUCHO DE NEUMÁTICO EN BLOQUES DE HORMIGÓN

Amanda Martins Fernandes1

Isabella Carolina Conceição2

Márcio Roberto de Freitas3

Ricardo Luiz Perez Teixeira4

Resumo: Este trabalho de iniciação científica tem como objetivo estudar a influência da adição parcial dos resíduos: pó de balão, porcelanato e borracha de pneu em substituição ao pó de pedra na formulação padrão de pavers. Estes resíduos foram caracterizados granulometricamente por peneiramento, produzindo um traço característico. Os resultados de resistência à compressão dos traços produzidos com a adição de 5%, 10% ou 20% de porcelanato, quanto a adição de 10% ou 20% de pó de balão podem ser utilizados para a fabricação de pavers, conforme a ABNT NBR 9781/2013.

Palavras-chave: Pó de balão. Porcelanato. Borracha de pneu. Pavers. Ensaios mecânicos.

Abstract: This work of scientific initiation aims to study the influence of the addition of study the influence of the partial addition of balloon powder, porcelain and tire rubber in place of crushed fine stone. These added materials were subjected to granulometry analysis by sieving. and produced a mix design respectively. The compressive strength results with the mix designs of molded specimens with addition of 5%, 10% or 20% porcelain, and the addition of 10% or 20% balloon powder can be used in pavers according to ABNT NBR. 9781/2013.

Keywords: Balloon powder. Porcelain. Tire rubber. Pavers. Mechanical tests.

Resumen: El presente trabajo tiene como objetivo estudiar la sustitución parcial de agregados finos por el polvo de siderurgia, el porcelanato y el caucho de neumático en bloquetes de hormigón de pavimentos. Los resultados de resistencia a la compresión cuerpos de prueba moldeados con la adición parcial de 5%, 10% o 20% de porcelanato, y con la adición parcial de 10% o 20% el polvo de siderurgia se puede usar en bloques de hormigón de pavimentos de acuerdo con ABNT NBR. 9781/2013.

Palabras-clave: Polvo de siderurgia. Porcelana. Goma de neumáticos. Bloques para pavimentación. Ensayos mecánicos.

Envio 24/05/2019 Revisão 27/05/2019 Aceite 23/09/2019

1 Graduanda de engenharia de materiais. UNIFEI-Itabira. E-mail: martinsfernandes_amanda@hotmail.com. 2 Graduanda de engenharia de materiais. UNIFEI-Itabira. E-mail: isabellacefetmg@gmail.com.

3 Doutor em Ciências e Engenharia de Materiais. UNIFEI-Itabira. E-mail: marcio_freitas@unifei.edu.br. 4 Doutor em Ciências e Engenharia Metalúrgica e de Materiais. UNIFEI-Itabira. E-mail: ricardo.luiz@unifei.edu.br.

119

Introdução

Atualmente, reduzir a quantidade de sólidos para descarte gerados pelas indústrias e através do consumo direto dos indivíduos é uma grande preocupação da maioria dos países, com destaque para aqueles em desenvolvimento, como o Brasil. Dados de pesquisas recentes mostram que a indústria da construção civil é responsável pelo consumo de aproximadamente 40% dos recursos naturais extraídos sendo, portanto, o setor responsável pela maior parte de resíduos gerados pela sociedade, conforme Santos (2005). A incorporação desses resíduos nas matérias-primas utilizadas pela construção civil é uma maneira viável de reduzir esse problema, sendo capaz de diminuir os custos de produção e de reaproveitar diversos materiais descartados, como por exemplo os propostos por este trabalho, as borrachas de pneus, o pó de balão, os cacos de cerâmicas e porcelanatos, dentre outros. Quanto à classificação desses materiais propostos para utilização no concreto, tem-se que o pó de balão é um resíduo da indústria siderúrgica, enquanto os cacos de porcelanatos e as borrachas de pneus são resíduos classificados como resíduos de pós-consumo, gerados diretamente através do consumo humano.

O resíduo de pó de balão, também conhecido como charcok, trata-se de um resíduo sólido, oriundo da indústria siderúrgica e que é constituído basicamente de finos de carvão vegetal e minério, cuja composição química aproximada se encontra na Tabela 1 (Telles et al., 2009). De acordo com a Norma Brasileira ABNT NBR 10004/2004, o pó de balão é classificado como um resíduo de classe II, não perigoso e não inerte, uma vez que é proveniente de metais ferrosos (ABNT, 2004). Segundo Oliveira e Martins (2003), a destinação do volume de cerca de 74% desse resíduo sólido se dá a céu aberto nos pátios das empresas, possibilitando a contaminação do solo e dos corpos d’água locais e que, juntamente com a falta de políticas e diretrizes para o gerenciamento de resíduos sólidos industriais constitui um grave problema ambiental.

Embora provenientes de diferentes origens, os três resíduos propostos por este trabalho (as borrachas de pneus, o pó de balão e os porcelanatos) apresentam entre si uma similaridade, a possibilidade de serem adicionados em diferentes porcentagens ao concreto na produção de blocos pré-moldados de concreto para pavimentação, os pavers.

120

Tabela 1 – Composição mineralógica aproximada do pó de balão obtida por Fluorescência de raios X (% massa).

Elementos Percentagem (% massa)

Fe2O3 57 SiO2 12 Al2O3 2,0 P2O5 0,05 CaO 3,0 MgO 0,1 Carvão Vegetal 20 Impurezas Aproximadamente 5,9

Fonte: (Oliveira; Martins, 2003).

A produção de pavers, do ponto de vista ambiental é bastante interessante, uma vez que apresenta, dentre outras vantagens, o menor consumo de energia no processo de fabricação quando comparado aos pavimentos asfálticos, além da capacidade de resistir à ação de óleos e derramamento de combustíveis, a menor absorção da luz solar e o baixo custo de manutenção, conforme T & A Blocos e Pisos (2004). Dessa forma, o estudo desses resíduos como insumos na produção dos blocos pré-moldados (pavers) mostra-se relevante, uma vez que reduz os custos de matérias-primas, retira esses resíduos do meio ambiente e, no caso do pó de balão torna a produção nas siderúrgicas menos poluente e mais eficaz.

Descrição das Atividades e Resultados Obtidos Granulometria das amostras

Inicialmente, visando caracterizar quanto a distribuição granulométrica as amostras de pó de balão, de porcelanato e de areia grossa a serem utilizadas foram realizados ensaios granulométricos por peneiramento com amostragem de duas espécimes para cada um desses materiais, com massas denominadas M1 e M2. Para o pó de balão utilizou-se M1 = 385,34g e M2= 385,45 g, para o porcelanato teve-se que M1 = 495,73g e M2 = 496,50g e para a areia utilizou-se M1 = 497,36g e M2 = 499,77g.

121

Sob agitação, as amostras foram passadas por peneiras de diversas aberturas, sendo que a massa retida de cada uma das amostras, a porcentagem retida individual e a média das porcentagens retidas (Md), bem como a porcentagem retida acumulada das amostras se

encontram nas Tabelas 2, 3 e 4.

Tabela 2 – Granulometria das amostras M1 e M2 do pó de balão. Peneiras

ABNT [mm]

Massa Retida [g] % retida individual % retida acumulada M1 M2 M1 M2 Md 19,00 0,00 0,00 0,0 0,0 0 0 12,5 23,68 2,62 6,1 0,7 3 3 9,5 1,90 0,62 0,5 0,2 0 3 6,3 0,80 3,60 0,2 0,9 1 4 4,8 0,87 1,37 0,2 0,4 0 4 2,4 2,11 1,99 0,5 0,5 1 5 1,2 3,58 3,20 0,9 0,8 1 6 0,6 7,94 7,97 2,0 2,0 2 8 0,3 31,38 36,86 8,1 9,6 9 17 0,15 91,96 102,71 23,9 26,6 25 42 Fundo 219,98 223,46 57,0 58,0 58 100

Fonte: dados dos autores.

Para a realização desse ensaio e de todas as outras etapas do estudo, o porcelanato utilizado passou por processo de moagem a fim de se obter uma granulometria semelhante da areia, uma vez que o resíduo recebido se apresentava em formato de placas. Os grânulos de borracha de pneu a serem utilizados, por sua vez, não foram incluídos no ensaio de granulometria, pois já apresentavam distribuição uniforme de grãos.

122

Tabela 3 – Granulometria das amostras M1 e M2 do porcelanato em pó. Peneiras

ABNT [mm]

Massa Retida [g] % retida individual % retida acumulada M1 M2 M1 M2 Md 6,3 0,00 0,00 0,0 0,0 0 0 4,75 0,00 0,00 0,0 0,0 0 0 2,4 103,03 111,20 20,8 22,4 22 22 1,2 134,28 129,61 27,0 26,1 27 49 0,6 78,39 79,12 15,8 15,9 16 65 0,3 57,86 56,10 11,7 11,3 11 76 0,15 42,59 41,59 8,6 8,4 8 84 Fundo 79,56 78,88 16,1 15,9 16 100

Fonte: dados dos autores.

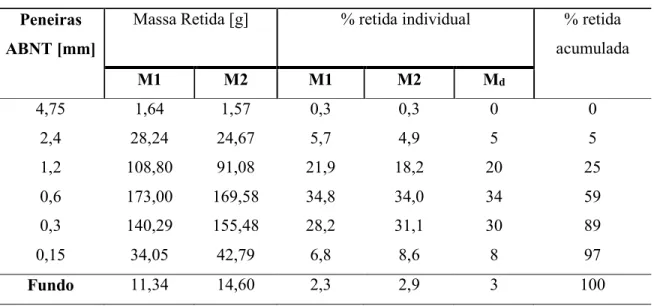

Tabela 4 – Granulometria das amostras M1 e M2 da areia grossa. Peneiras

ABNT [mm]

Massa Retida [g] % retida individual % retida acumulada M1 M2 M1 M2 Md 4,75 1,64 1,57 0,3 0,3 0 0 2,4 28,24 24,67 5,7 4,9 5 5 1,2 108,80 91,08 21,9 18,2 20 25 0,6 173,00 169,58 34,8 34,0 34 59 0,3 140,29 155,48 28,2 31,1 30 89 0,15 34,05 42,79 6,8 8,6 8 97 Fundo 11,34 14,60 2,3 2,9 3 100

123

Traços

Para posterior estudo dos efeitos da adição dos três resíduos, preparou-se inicialmente, um concreto utilizando apenas matérias primas convencionais (areia, brita, cimento, água e aditivo) sem que houvesse adição dos resíduos, sendo o traço utilizado para a moldagem desse concreto denominado traço 0.

O traço 0 a ser utilizado na fabricação de pavers foi calculado tendo em vista a resistência mínima exigida de 35 MPa, conforme especificado pela norma ABNT NBR 9781/2013.

Para o traço 0 os materiais utilizados foram o cimento CP-V ARI, a brita 1, água, areia grossa quartzosa proveniente de um rio local e o aditivo MC Powerflow 1180 (2019). A massa específica da brita utilizada é de ρ = 2,70 g/cm3, a da areia é de ρ = 2,62 g/cm3 e do aditivo de

ρ = 1,09 g/cm3. O aditivo utilizado é fabricado pela empresa MC Bauchemie, sendo um aditivo

superplastificante à base de policarboxilato.

Na Tabela 5, a seguir, encontra-se o traço 0 em massa utilizado para a fabricação dos corpos de prova, sendo que a relação água (a)/cimento (c) utilizada foi de a/c= 0,42.

Tabela 5 – Traço 0 em massa.

Cimento [kg] Areia [kg] Brita [kg] Água [kg] Aditivo [g]

1 1,57 1,94 0,42 5

Fonte: dados dos autores.

Com base nos valores calculados para o traço 0, calculou-se outros seis traços, com redução da areia e simultânea adição dos resíduos em diferentes proporções. O traço 1 e 2 foram calculados reduzindo-se a porcentagem de areia em 10% e 20%, respectivamente, e adicionando esse mesmo teor de pó de balão. Para os traços 6, 3 e 4 reduziu-se a areia em 5%, 10% e 20%, respectivamente, com adição do porcelanato em pó. Já o traço 5 foi calculado reduzindo-se a areia em 2% em massa e adicionando a borracha de pneu granular. A Tabela 6 mostra os valores em massa utilizados das matérias primas para cada traço.

124

Tabela 6 – Traços em massa utilizando os resíduos estudados. Traço Cimento [kg] Areia [kg] Brita [kg] Água [kg] Pneu [g] Porcelanato [kg] Pó de balão [kg] Aditivo [g] 1 1 1,41 1,94 0,42 --- --- 0,16 5 2 1 1,26 1,94 0,42 --- --- 0,32 5 3 1 1,41 1,94 0,42 --- 0,16 --- 5 4 1 1,26 1,94 0,42 --- 0,32 --- 5 5 1 1,54 1,94 0,42 31,4 --- --- 5 6 1 1,49 1,94 0,42 --- 0,8 --- 5

Fonte: dados dos autores.

Moldagem dos Corpos de Prova

Visando posterior análise da resistência a compressão foram moldados 14 corpos de prova de cada traço. As massas dos materiais foram pesadas levando em consideração a possibilidade de haver 20% de perdas em massa durante o processo de moldagem (Figura 1).

Figura 1 – Areia, brita e cimento utilizados.

Fonte: dados dos autores.

As matérias primas utilizadas para cada traço (Figura 1 e Figura 2) foram despejadas em uma betoneira (Figura 3), sendo mantidos sob agitação por aproximadamente 10 minutos. Na Figura 2 (a), Figura 2 (b) e Figura 2 (c) apresentam-se o pó de balão, o porcelanato e a borracha utilizada nos traços, respectivamente.

125

Figura 2 – Resíduos utilizados: a) pó de balão; b) porcelanato; c) borracha.

Fonte: dados dos autores.

Após a mistura dos materiais na betoneira (Figura 3), foram moldados em corpos de prova de dimensões 10cm×20cm, sendo o concreto despejado em 2 camadas e golpeado por 12 vezes em cada camada (Figura 4).

Figura 3 – Betoneira utilizada.

Fonte: dados dos autores.

Após 24 horas da moldagem os corpos de prova, esses corpos foram submersos em uma solução saturada de cal para dar início ao processo de cura. Na Figura 4, tem-se a imagem que apresentam os corpos de prova moldado descrito com as dimensões de dimensões 10cm×20cm.

126

Figura 4 – Corpos de prova moldados.

Fonte: dados dos autores.

. Ensaios de consistência do concreto

A consistência do concreto fabricado a partir dos traços calculados foi avaliada a partir do ensaio de abatimento de tronco de cone (popularmente conhecido como ensaio de slump), determinado pela norma ABNT NBR NM - 67/1998.

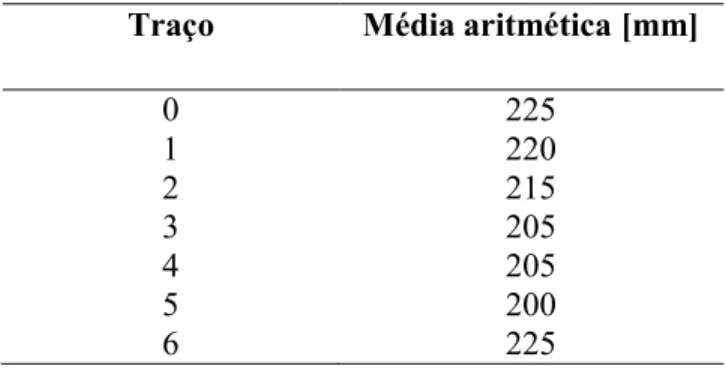

Tabela 7 – Valores da média aritmética de slump. Traço Média aritmética [mm]

0 225 1 220 2 215 3 205 4 205 5 200 6 225

Fonte: dados dos autores.

Utilizando os concretos frescos preencheu-se um molde metálico em formato de tronco de cone em 3 camadas, adensando cada camada com 25 golpes antes da colocação da camada seguinte. Em seguida, levantou-se o molde na posição vertical e, com o auxílio de uma régua milimetricamente graduada, determinou-se a diferença entre a altura do molde metálico e altura da amostra assentada em três diferentes pontos. Dessa forma, na Tabela 7, encontram-se os valores de médios de slump (diferença entre a altura do molde e a altura da amostra) calculados para os sete traços.

127

Ensaios de resistência à compressão

Para análise da resistência à compressão dos corpos de prova moldados foram realizados ensaios mecânicos de resistência à compressão nos corpos com idades de 7, 21 e 28 dias, sendo os resultados obtidos para o traço convencional a para os traços com pó de balão mostrados nas Tabelas 8, 9 e 10.

Tabela 8 – Resistência à compressão para o traço 0, sem adição de resíduos. Traço 0

7 dias [MPa] 21 dias [MPa] 28 dias [MPa] 56,85 59,44 54,61 59,39 59,77 58,54 53,35 58,56 55,76 Média 56,26 59,44 56,30 Desvio padrão da média 3,023 0,626 2,017

Fonte: dados dos autores.

Tabela 9 – Resistência à compressão para o traço 1, com adição de 10% de pó de balão.

Traço 1

7 dias [MPa] 21 dias [MPa] 28 dias [MPa] 51,49 55,29 52,76 49,13 57,57 --- --- 55,00 50,59 Média 50,31 55,95 51,68 Desvio padrão da média 1,669 1,407 1,533

128

Tabela 10 – Resistência à compressão para o traço 2, com adição de 20% de pó de balão.

Traço 2

7 dias [MPa] 21 dias [MPa] 28 dias [MPa] 54,77 61,38 58,31 56,10 62,86 --- 44,80 56,58 62,92 Média 51,89 60,22 60,61 Desvio padrão da média 6,175 3,316 3,259 Fonte: própria.

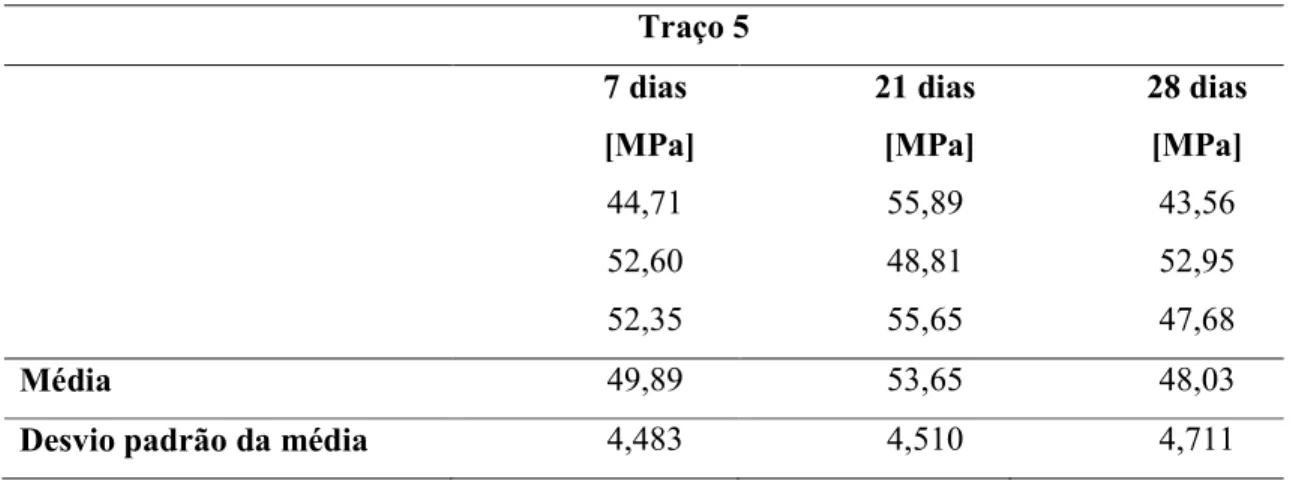

As Tabelas 11, 12, 13 e 14, por sua vez, apresentam os valores obtidos de resistência à compressão nas três idades estudadas para o porcelanato em pó e para a borracha de pneu.

Tabela 11 – Resistência à compressão para o traço 3, com adição de 10% de porcelanato.

Traço 3

7 dias [MPa] 21 dias [MPa] 28 dias [MPa] 50,14 60,31 57,82 55,83 57,65 56,89 56,63 61,52 58,61 Média 54,20 59,83 57,51 Desvio padrão da média 3,542 1,979 0,958

129

Tabela 12 – Resistência à compressão para o traço 4, com adição de 20% de porcelanato. Traço 4 7 dias [MPa] 21 dias [MPa] 28 dias [MPa] 57,83 64,93 52,89 52,83 64,74 57,44 51,53 64,93 57,95 Média 52,83 64,87 56,12

Desvio padrão da média 3,325 0,113 2,732

Fonte: dados dos autores.

Tabela 13 – Resistência à compressão para o traço 5, com adição de 2% de borracha. Traço 5 7 dias [MPa] 21 dias [MPa] 28 dias [MPa] 44,71 55,89 43,56 52,60 48,81 52,95 52,35 55,65 47,68 Média 49,89 53,65 48,03

Desvio padrão da média 4,483 4,510 4,711

130

Tabela 14 – Resistência à compressão para o traço 6: adição de 5% de porcelanato. Traço 6 7 dias [MPa] 21 dias [MPa] 28 dias [MPa] 44,82 52,78 58,91 54,54 54,76 46,84 50,61 56,66 --- Média 49,99 54,73 52,87 Desvio padrão da média 4,888 1,940 8,536

Fonte: dados dos autores.

A junção das tabelas acima por sua vez, permite plotar um gráfico comparando a resistência à compressão média dos sete traços nas idades de 28 dias, conforme mostra a Figura 5. Na Figura 5 as barras foram numeradas de acordo com o número do traço que representam, sendo, por exemplo, o traço 0 representado pela barra de número 0.

Figura 5 – Gráfico da resistência à compressão média aos 28 dias × traços calculados.

131

Ensaios de absorção de água

Os corpos de provas moldados a partir dos traços calculados foram também submetidos a ensaios de absorção de água, conforme determinado pela norma ABNT NBR 9781/2013.

Para a realização desse ensaio foram selecionadas, aleatoriamente, três amostras de cada traço calculado, sendo essas amostras imergidas em água por 24 horas. Finalizado esse período, cada amostra foi pesada na condição saturada com a superfície seca, sendo esse processo repetido a cada 2 horas, até que em duas determinações sucessivas não se registrasse para o corpo de prova diferença de massa superior à 0,5% em relação ao anterior, obtendo-se assim sua massa saturada m2. Em seguida, realizou-se o processo de secagem, levando os corpos de prova saturados à estufa por 24 horas, em uma temperatura de 105 °C. Novamente, finalizado esse período, cada amostra foi pesada na condição seca em estufa, sendo esse processo repetido a cada 2 horas, até que em duas determinações sucessivas não se registrasse para o corpo de prova diferença de massa superior à 0,5% em relação ao anterior, obtendo-se assim sua massa seca m1.

Tendo sido determinados os valores de m1 e m2, o valor da absorção de água de cada corpo de prova (A) foi calculado a partir da Equação 1:

= × 100, (1)

sendo os valores médios de cada traço, bem como o desvio padrão da média de cada medida, apresentados na Tabela 15 e na Figura 6.

Tabela 15 – Absorção de água percentual e desvio padrão da média para os traços moldados. Traço Absorção média [%] Desvio padrão da

média da média [%] 0 4,93 0,17 1 5,00 0,29 2 5,41 0,38 3 5,34 0,19 4 5,37 0,06 5 5,34 0,34 6 5,39 0,05

132

Figura 6 – Gráfico da absorção de água média x traços moldados.

Fonte: dados dos autores.

Ensaio de densidade aparente e porosidade aparente

A densidade aparente e a porosidade aparente dos corpos de prova moldados foi determinada utilizando os procedimentos descritos na norma ABNT NBR 15845-2/2015.

Para a execução desses ensaios, novamente foram selecionadas aleatoriamente três amostras de cada traço, tendo essas amostras sido lavadas em água corrente e escovadas com uma escova de cerdas macias.

Após a lavagem, os corpos de prova foram colocados em uma bandeja a adicionou-se água destilada até que se alcançasse cerca de 1/3 de sua altura. Passadas 4 horas, acionou-se novamente água até cerca de 2/3 da altura dos corpos de prova. Após mais 4 horas, completou-se a submersão das amostras, deixando-os submersos por mais 40 horas.

Por meio do dispositivo da balança de pesagem hidrostática os corpos de prova foram pesados individualmente na condição submersa e sua massa submersa (Msub) foi anotada.

Os corpos de prova foram então retirados da água, e suas superfícies foram enxutas com um pano levemente úmido. Após essa etapa as amostras foram pesadas ao ar, e suas massas saturadas (Msat) foram anotadas.

Em seguida, os corpos de prova foram mantidos em estufa ventilada a temperatura de (70±5) °C até que a massa estivesse constante. Os corpos de prova foram então retirados da estufa e resfriados no dessecador. Após resfriados, obteve-se a massa seca (Msec) de cada uma

133

Tendo sido obtidos os valores de Msub, Msat e Msec determinou-se a densidade aparente

e a porosidade aparente a partir das equações encontradas na norma. A densidade ( ) é dada pela Equação 2:

=

( )× 1000, (2)

enquanto a porosidade ( ) é dada pela equação 3: = ×

( )× 1000, (3)

Nas Tabelas 16 e 17, bem como nas Figuras 7 e 8 (abaixo) se encontram os valores médios obtidos para a densidade e a porosidade, bem como os seus respectivos desvios padrões da média.

Tabela 16 – Densidade aparente média e desvio padrão da média para os traços moldados. Traço Densidade média [kg/m³] Desvio padrão da média [kg/m³] 0 2350,1 9,70 1 2318,3 63,8 2 2349,2 22,19 3 2335,8 10,99 4 2349,6 26,27 5 2327,7 53,67 6 2332,7 2,07

134

Figura 7 – Gráfico da densidade aparente média traços moldados.

Fonte: dados dos autores.

Tabela 17 – Porosidade aparente média percentual e desvio padrão da média para os traços moldados. Traço Porosidade média [%] Desvio padrão da média [%] 0 6,42 0,77 1 5,80 0,40 2 6,40 0,72 3 7,13 0,15 4 5,63 0,45 5 6,10 1,11 6 6,90 0,10

135

Figura 8 – Gráfico da porosidade aparente média percentual x traços moldados.

Fonte: dados dos autores.

Ensaio de ultrassom: determinação da velocidade de propagação de onda

O ensaio de ultrassom nos corpos de prova foi realizado conforma a norma ABNT NBR 8802/2013, que determina a velocidade de propagação de onda ultrassônica no concreto.

O ensaio de ultrassom é um ensaio não destrutivo e que pode ser feito a partir de três tipos de transmissão: direta, indireta e semidireta (Figura 9). Pela Figura 9 (a), Figura 9 (b) e Figura 9 (c), tem-se representados esquematicamente os tipos de transmissão para ensaios de ultrassom direta, semidireta e indireta respectivamente. Para a realização do ensaio optou-se por utilizar a transmissão direta (Figura 9 (a) que permite avaliar o concreto ao longo de toda sua espessura, apresentando assim melhores resultados. O aparelho utilizado para a execução do ensaio foi o PUNDIT (Portable Ultrasonic non Destrutive Digital Indicating Test). Na Tabela 18, tem-se as velocidades médias e os desvios padrões da média para os traços moldados.

136

Figura 9 – Tipos de transmissão: a) direta; b) semidireta; c) indireta.

Fonte: (Bungey; Millard; Grantham, 2006).

Tabela 18 – Velocidade média e Desvio padrão da média para os traços moldados. Traço Velocidade média [m/s] Desvio padrão da média [m/s] 0 45083,3 51,6 1 4554,3 60,1 2 4448,0 65,5 3 4598,0 83,3 4 4584,0 60,1 5 4527,7 15,8 6 4497,7 49,9

Fonte: dados dos autores.

Para que houvesse uma boa ligação entre os transdutores do ultrassom e o concreto para se apresentar os resultados na forma gráfica da Figura 10 para a velocidade média percentual × traços moldados, aplicou-se um gel na superfície dos transdutores, sendo esse procedimento repetido a cada medida.

137

Figura 10 – Gráfico da velocidade média percentual x traços moldados.

Fonte: dados dos autores.

Para cada traço, obteve-se, assim, a velocidade de propagação da onda em três amostras diferentes, sendo o valor médio dessas medidas, bem como seus desvios padrões apresentados (Tabela 18 e Figura 10).

Módulo de elasticidade (E)

A norma americana ASTM C597 - 09/2010 apresenta a equação 4 que permite correlacionar a velocidade de propagação de onda ultrassônica no concreto (V), com seu módulo de elasticidade dinâmico (E), com sua densidade ( ) e com o coeficiente de Poisson do concreto ( ), de tal forma que:

= × ( )

× ( ) × ( ), (4)

Dessa forma, a partir de manipulações matemática é possível isolar o módulo de elasticidade dinâmico (E) obtendo-o como uma função da densidade, da velocidade e do coeficiente de Poisson. Para o concreto deve-se utilizar o valor fixo de = 0,2, conforme recomendado pela norma ABNT NBR-6118 (ABNT, 2014).

Na Tabela 19 e na Figura 11 (abaixo) encontram-se os valores médios dos módulos de elasticidade médios e seus respectivos desvios padrões para os sete traços produzidos, cujos

138

valores foram calculados utilizando as velocidades médias e as densidades aparentes previamente determinadas nos itens 4.7 e 4.8.

Tabela 19 – Módulo de elasticidade médio e Desvio padrão da média para os traços moldados. Traço E médio [GPa] Desvio padrão da média [GPa] 0 44,4 1,0 1 43,2 1,1 2 41,8 1,2 3 44,5 1,6 4 44,4 1,2 5 42,9 0,3 6 42,5 0,9

Fonte: dados dos autores.

Figura 11 – Gráfico do módulo de elasticidade médio x traços moldados.

Fonte: dados dos autores.

MEV

A microscopia dos corpos de prova moldados foi analisada através do microscópio eletrônico de varredura (MEV), com o objetivo de correlacionar as propriedades mecânicas dos concretos fabricados com suas propriedades microscópicas.

139

O microscópio eletrônico utilizado para as análises microscópicas na iniciação científica o VEGA3 TESCAN, com uma aceleração dos elétrons de 5 kV. Foram obtidas micrografias tanto no modo BSE (elétrons retro espalhados para contraste de fases) quanto no modo SE (elétrons secundários para topografia).

Foram analisadas uma amostra de cada tipo de resíduo, sendo escolhidos os traços que obtiveram os melhores resultados de resistência à compressão média aos 28 dias: traço 2 (com 20% de porcelanato), traço 3 (com 10% de porcelanato), traço 5 (com 2% de borracha). O traço 0 (sem adição de resíduos) foi também analisado assim como uma amostra contendo apenas o pó de balão. Nas Figuras 12, 13, 14, 15 e 16 (abaixo) encontram-se as micrografias obtidas para os traços mencionados.

Figura 12 – Microscopia do traço 0: a) modo SE; b) modo BSE.

Fonte: dados dos autores.

Figura 13 – Microscopia do traço 2: a) modo SE; b) modo BSE.

140

Figura 14 – Microscopia do pó de balão: a) modo SE; b) modo SE – partícula isolada.

Fonte: dados dos autores.

Figura 15 – Microscopia do traço 3: a) modo SE; b) modo BSE.

Fonte: dados dos autores.

Figura 16 – Microscopia do traço 5: a) modo SE; b) modo BSE.

141

ANÁLISE DOS RESULTADOS OBTIDOS

Granulometria, resistência à compressão e consistência dos concretos

A análise da distribuição granulométrica do pó de balão contida na Tabela 2 mostra que o resíduo estudado é constituído em sua maior parte por finos, visto que tanto nas amostras M1 quanto M2 quase 58% da massa do material analisado encontrou-se retido no fundo, sendo o tamanho das partículas inferior a 0,15 mm. Por ser um material tipicamente fino, quando da manufatura do concreto se obtém uma mais elevada densificação e consequentemente uma mais elevada resistência à compressão, o que pode ser confirmado pelos ensaios mecânicos de compressão obtidos.

No que se diz respeito ao porcelanato em pó, através de sua granulometria contida na Tabela 3, nota-se que esse resíduo pode ser classificado inteiramente como agregado miúdo segundo a ABNT NBR 7211/2009, sendo composto por uma porcentagem de partículas maiores superior a do pó balão, uma vez que quase 50% do material se encontra retido na peneira de 1,2 mm. Ainda comparando-se ambos os resíduos, nota-se que o porcelanato apresenta uma porcentagem bastante inferior de finos, apenas cerca de 16% das partículas se encontraram retidas no fundo, com tamanho inferior a 0,15 mm.

Já a granulometria da areia, mostrada na Tabela 4, permite inferir que esse agregado possui grãos ainda maiores do que os contidos no porcelanato, já que uma pequena porcentagem da areia se encontrou retida na peneira de 4,75mm. No entanto, a maior parte desse material (cerca de 64%) é composto por partículas intermediárias entre 0,6 mm e 0,3 mm. No que refere a presença de finos, dentre os três materiais analisados por peneiramento, a areia foi o material que apresentou o menor teor de finos, apenas cerca de 3% das partículas possuem diâmetro inferior a 0,15mm.

As granulometrias do pó de balão, do porcelanato e a da areia, por sua vez, podem ser correlacionadas com os resultados de resistência à compressão obtidos para os corpos de prova. Por possuir a maior porcentagem de finos, o pó de balão se mostrou o melhor resíduo a ser adicionado ao concreto destinado a fabricação de pavers. A adição de 20% em massa desse resíduo com simultânea redução desse teor de areia resultou em um aumento da resistência à compressão média aos 28 dias, quando comparado ao traço referência (traço 0).

Os finos presentes no pó de balão atuam preenchendo vazios, incrementando a densidade da argamassa e reduzindo a porosidade na zona de transição argamassa-concreto, ao

142

mesmo tempo em que levam à formação de uma microestrutura mais refinada, resultando assim em melhores propriedades mecânicas. (SILVA, 2015).

Os resultados obtidos de resistência à compressão aos 28 dias para os corpos contendo o porcelanato em pó também se mostraram bastante satisfatórios, sendo que para esse resíduo, a adição de 10% em massa foi a que exibiu melhores resultados. Em relação ao traço 0, a resistência a compressão média dos corpos de prova moldados com esse teor de porcelanato se mostrou levemente superior, devido a maior presença de finos quando comparada a areia.

Por possuir menor teor de finos e maior porcentagem de partículas maiores, a adição do porcelanato deve ser feita em menores teores, uma vez que embora os finos apresentem o mesmo comportamento explicado para o pó de balão, as partículas maiores acabam por gerar o comportamento oposto, criando vazios e assim reduzindo as propriedades mecânicas do concreto.

Os resultados obtidos nas Tabelas 9, 10, 11, 12 e 14 nos mostram ainda que tanto a adição de 5%, 10% ou 20% de porcelanato, quanto a adição de 10% ou 20% de pó de balão são eficientes no que se refere a fabricação de pavers para o tráfego de veículos especiais e solicitações com efeitos abrasivos acentuados, que conforme a ABNT NBR 9781/2013 devem possuir resistência mínima à compressão de 50 MPa.

No que se refere a resistência a compressão média obtida nos concretos com 2% de borracha de pneu granular é possível perceber que houve diminuição dessa propriedade mecânica quando comparado ao valor médio obtido pelo traço 0. Dentre todos os resíduos, a borracha se mostrou o menos vantajoso.

A diminuição da resistência à compressão ao se adicionar a borracha no concreto já era esperada, uma vez que segundo pesquisas de Huang e outros (2004) a natureza hidrofóbica da borracha e incompatibilidade entre as propriedades químicas da pasta de cimento e da borracha, tornam fraco o vínculo com o cimento, gerando queda na resistência. Além disso, por ser mais leve do que a argamassa e os agregados, as partículas de borracha agem como furos dentro do concreto, o que causa concentração de tensões, causando também significativa redução na resistência.

Por fim, no que se refere aos valores de slump, mostrados na Tabela 7, nota-se que os valores obtidos foram bastante próximos, independente do resíduo adicionado. Esses valores

143

próximos de slump se devem ao aditivo utilizado, que por ser um superplastificante aumenta a trabalhabilidade do concreto, tornando-o, assim, mais fluido.

Por apresentarem valores altos de slump os concretos produzidos apenas podem ser empregados na produção dos pavers dormidos, já que para os pavers prensados ou virados o concreto deve ser semi-seco ou seco, com valores de slump próximos de 0.

Absorção de água, densidade e porosidade aparentes

Em relação à absorção de água para os corpos de prova fabricados, analisando-se a Tabela 15 e o gráfico contido na Figura 6 é possível notar que a adição de qualquer um dos três resíduos resulta em um aumento da absorção de água. Esse aumento exibido pelos traços 1 a 6 em relação ao traço 0 é, entretanto, pequeno, sendo inferior a 0,8%. Apesar desse aumento na absorção de agua com a adição dos resíduos nota-se ainda que todos os traços calculados se adequam as exigências contidas na norma ABNT NBR 9781/2013, que determina que o valor médio da absorção de água das peças de concreto fabricadas deve ser inferior a 6%, não sendo admitido nenhum valor individual superior a 7% .

No que se refere a densidade aparente e a porosidade aparente do concreto, não é possível estabelecer relações diretas entre a adição de quaisquer dos três resíduos e o aumento ou diminuição dessas propriedades, em comparação ao concreto convencional. Os valores médios obtidos permitem, entretanto, que se classifique esses concretos quanto a sua natureza. Uma vez que todos os traços apresentaram densidade inferior à 2400 kg/m³ os concretos fabricados podem ser classificados como normais, já que a massa específica dos concretos normais pode variar de 2000 a 3000 kg/m³ (FREITAS, 2007).

Quanto a porosidade, Helene (1993) apresenta uma relação entre a porosidade do concreto e sua qualidade (Tabela 20). Assim, uma vez que a porosidade de todos os concretos moldados se encontra abaixo de 10%, eles podem ser classificados como duráveis.

144

Tabela 20 - Avaliação da porosidade em relação à qualidade do concreto. Qualidade do concreto Porosidade [%]

Deficiente ≥ 15 Normal 10 < P < 15 Durável ≤ 10

Fonte: (HELENE, 1993).

Velocidade média e módulo de elasticidade

A velocidade de propagação de onda ultrassônica no concreto pode ser relacionada com sua qualidade. Segundo Cánovas (1988), o concreto pode ser classificado em cinco diferentes tipos, conforme mostra a Tabela 21.

Tabela 21 - Avaliação da velocidade em relação à qualidade do concreto. Velocidade de propagação linear [m/s] Qualidade do concreto V > 4500 Excelente 3500 < V < 4500 Ótimo 3000 < V < 3500 Bom 2000 < V < 3000 Regular V < 2000 Ruim Fonte: (CÁNOVAS, 1988).

Comparando os valores da Tabela 21 com os valores de velocidade média obtidos (Tabela 18) pode-se classificar os concretos dos traços 0, 1, 3, 4 e 5 como excelentes. Já os concretos dos traços 2 e 6 (contendo 20% e 5% de porcelanato, respectivamente) podem ser classificados como ótimos, embora suas velocidades estejam bastantes próximas do limite de classificação para excelente.

No que se refere aos módulos de elasticidade obtidos (Tabela 19) nota-se que a adição dos resíduos nas proporções estudadas pouco alterou o módulo E em comparação ao concreto convencional. Houve uma pequena diminuição nos módulos de elasticidade com a adição do

145

pó de balão, da borracha e de 5% em massa de porcelanato. Já a adição de 10% e 20% de porcelanato não alterou o valor dos módulos do concreto.

Não ocorreram mudanças significativas com a adição dos resíduos no módulo de elasticidade pois os fatores que influenciam de maneira predominante no módulo de elasticidade (agregado graúdo, relação a/c, grau de hidratação do cimento) foram mantidos constantes na formulação de todos os traços, havendo alterações somente nas proporções dos agregados miúdos (SANTOS et al., 2013).

Análises das micrografias (MEV)

As micrografias obtidas através do MEV permitem relacionar os resultados de resistência à compressão (aos 28 dias) obtidos com as microestruturas dos concretos. O maior valor de resistência à compressão média exibido pela adição de 20% de porcelanato se justifica pela distribuição uniforme desse resíduo na matriz do concreto (Figura 13), que conforme dito anteriormente atua preenchendo vazios.

A Figura 15, por sua vez, mostra a distribuição do porcelanato (10% em massa) na matriz do concreto. Esse resíduo não se distribui de forma tão uniforme quanto o pó de balão, se concentrando em algumas regiões. Assim, a maneira como esse resíduo se encontra distribuído justifica o valor inferior de resistência à compressão média exibido e a queda nessa propriedade com o aumento do teor de porcelanato adicionado.

Por fim, a Figura 16 também explica um dos motivos pelos quais a adição de 2% em massa de borracha leva a obtenção do pior valor médio de resistência à compressão dentre todos os traços. Nessa imagem é possível observar vazios (pontos negros) na matriz do concreto, o que diminui consideravelmente essa propriedade mecânica.

CONCLUSÕES

Os resultados obtidos para a resistência à compressão dos traços produzidos com a adição de 5%, 10% ou 20% de porcelanato, quanto também para a adição de 10% ou 20% de pó de balão, sugerem que os mesmos podem ser utilizados para a fabricação de pavers segundo a ABNT NBR 9781/2013. O melhor resultado se refere a adição de 20% do pó de balão, enquanto para o porcelanato o teor ideal de substituição é de 10%.

146

Os traços produzidos para os pavers foram afetados pela natureza química e pela finura dos materiais adicionados e pela sua distribuição granulométrica, o que pode ter afetado a consistência, a densidade e mesmo a dinâmica da cura dos concretos obtidos, bem como os resultados de resistência à compressão, dentre outros realizados. Como estudo futuro, propõe-se uma análipropõe-se estatística da influência da composição química e da finura dos sólidos adicionados em substituição ao pó de pedra à dinâmica da cura e da resistência à compressão do pavers produzidos.

Em relação a absorção de água dos concretos produzidos, todos os traços calculados se adequaram as exigências contidas na norma ABNT NBR 9781/2013, que determina que o valor médio da absorção de água das peças de concreto fabricadas deve ser inferior a 6%, não sendo admitido nenhum valor individual superior a 7%.

Os ensaios de densidade e porosidade aparentes, bem como o de velocidade de propagação de onda no concreto permitiram avaliar a qualidade do concreto. Em relação à porosidade todos os traços foram classificados como duráveis, em relação à densidade todos os traços foram classificados como normais e em relação à velocidade os concretos foram classificados como excelentes (traços 0, 1, 3,4 e 5) e ótimos (traços 2 e 6).

Em relação ao módulo de elasticidade a adição dos três tipos de resíduos nas proporções estudadas pouco alterou o módulo E em comparação ao concreto convencional.

As micrografias obtidas através do MEV permitiram correlacionar a microestruturas das amostras com os resultados de resistência à compressão média. A distribuição homogênea das partículas do pó de balão no traço 2 (20% em massa) justifica o melhor valor obtido por esse concreto.

REFERÊNCIAS

ABNT - Associação Brasileira de Normas Técnicas. Peças de concreto para Pavimentação - Especificação e métodos de ensaio. NBR – 9781. Rio de Janeiro, 2013.

ABNT - Associação Brasileira de Normas Técnicas. Resíduos sólidos – Classificação. NBR – 10004. Rio de Janeiro, 2004.

ABNT - Associação Brasileira de Normas Técnicas. Agregados para concreto – Especificação. NBR – 7211. Rio de Janeiro, 2009.

147

ABNT - Associação Brasileira de Normas Técnicas. Determinação da Consistência pelo Abatimentodo Tronco de Cone. NBR NM – 67. Rio de Janeiro, 1998.

ABNT - Associação Brasileira de Normas Técnicas. Rochas para revestimento. Parte 2: Determinação da densidade aparente, da porosidade aparente e da absorção de água. NBR - 15845-2. Rio de Janeiro, 2015.

ABNT – Associação Brasileira de Normas Técnicas. Concreto endurecido - Determinação da velocidade de propagação de onda ultrassônica. NBR – 8802. Rio de Janeiro, 2013.

ABNT – Associação Brasileira de Normas Técnicas. Projeto de estruturas de concreto - Procedimento. NBR – 6118. Rio de Janeiro, 2014.

ASTM – American Society for Testing and Materials. ASTM C597 - 09. Standard Test Method for Pulse Velocity Through Concrete. Pennsylvania, 2010.

BUNGEY, John H.; GRANTHAM, Michael G. Testing of concrete in structures. Crc Press, 2006. CÁNOVAS, Manuel Fernández. Patologia e Terapia do concreto armado. Tradução de Maria Celeste Marcondes, Carlos W. F. dos Santos, Beatriz Cannabrava. 1 ed. São Paulo: Pini, 1988.

HELENE, P. R. L. Contribuição ao estudo da corrosão em armaduras de concreto armado. 1993. 231p. Tese (Livre Docência) -Universidade de São Paulo. São Paulo, 1993.

HUANG, Baoshan. et al. Investigation into waste tire rubber-filled concrete. Journal of Material In Civil Engeneering, v.16, n.3, p. 187-194, 2004. Disponível em: < http://ascelibrary.org/doi/abs/10.1061/(ASCE)0899-1561(2004)16:3(187) >. Acesso em: 31 jan. 2019. FREITAS, Camila. Estudo do Desempenho Mecânico de Concreto com Adição de Partículas de Borracha para Aplicação como Material de Reparo em Superfícies Hidráulicas. 2007. 138 p. Dissertação (Mestrado) - Curso de Engenharia e Ciências dos Materiais, Universidade Tecnológica

Federal do Paraná. Curitiba, 2007. Disponível em:<

http://www.pipe.ufpr.br/portal/defesas/dissertacao/126.pdf>. Acesso em 13 jul. 2018.

MC Powerflow 1180. Superplastificante de alto desempenho baseado na nova tecnologia de polímeros MC. Disponível em:< https://www.aecweb.com.br/prod/e/mc-powerflow-1080_15615_30831>. Acesso em 25 ago. 2019.

OLIVEIRA, Míriam Regina Cardoso; MARTINS, Jader. Caracterização e classificação do resíduo sólido "pó do balão", gerado na indústria siderúrgica não integrada a carvão vegetal: estudo de um caso na região de Sete Lagoas/MG. Revista Química Nova, v. 26, n.1, São Paulo, 2003. Disponível em:< http://www.scielo.br/scielo.php?script=sci_arttext&pid=S0100-40422003000100002>. Acesso em 8 fev. 2019.

SANTOS, J.R. Betão com agregados grossos reciclados de betão. Revista Concreto, ISSN 1806-9673, IBRACON- Instituto Brasileiro do Concreto, p.10-14, São Paulo, 2005.

148

SANTOS, André Miranda dos. et al. Análise do módulo de elasticidade estático e dinâmico paradiferentes dosagens de concreto. 55º Congresso Brasileiro do Concreto (IBRACON), Gramado, 29 de outubro a 1º de novembro, 2013. Disponível em:< http://www.phd.eng.br/wp-content/uploads/2014/06/264.pdf>. Acesso em 13 jul. 2018.

SILVA, Anna Jacqueline Santos. et al. Desenvolvimento de concreto colorido com alta resistência por meio do uso de pigmentos, cura térmica e pó de quartzo. CONTECC’- Congresso Técnico Científico da Engenharia e da Agronomia, Fortaleza, 15 a 18 de setembro, 2015. Disponível em:< http://www.confea.org.br/media/Civil_desenvovimento_de_concreto_colorido_de_alta_resistencia_po r.pdf >. Acesso em 12 fev. 2019.

TELLES, Fernanda Fumaneli Goes. et al. Reutilização de resíduos finos oriundos do processo siderúrgico. VIII Congresso Brasileiro de Engenharia Química em Iniciação Científica, Uberlândia, 27

a 30 de julho, 2009. Disponível em:<

http://www.cobeqic2009.feq.ufu.br/uploads/media/108922822.pdf>. Acesso em 8 fev. 2019.

T & A Blocos e Pisos. Manual técnico de piso intertravado de concreto. Fortaleza, 2004. Disponível em:< http://www.tea.com.br/wp-content/uploads/2011/05/Manual_Tecnico_Pisos_2010.pdf>. Acesso em 8 fev. 2019.