Caracterização do comportamento à fadiga oligocíclica

extrema do aço X52 recorrendo a ensaios de dobragem

cíclicos

Vila Real, 2014

DISSERTAÇÃO DE MESTRADO EM ENGENHARIA MECÂNICA

Dissertação apresentada à universidade de Trás-os-Montes e Alto Douro para obtenção do grau de Mestre em Engenharia Mecânica, realizada sob a orientação do Professor Doutor Abílio Manuel Pinho de Jesus do departamento de Engenharias da Escola de Ciências e Tecnologias da Universidade de Trás-os-Montes e Alto Douro e co-orientação científica do Professor Doutor António Augusto Fernandes da Faculdade de Engenharia da Universidade do Porto.

Aos meus irmãos, Daniel, Delfim, Livi e Sónia À Sophia

Desejo manifestar o meu agradecimento para todos aqueles que tornaram possível a execução deste trabalho, designadamente:

-Ao meu orientador, Professor Doutor Abílio Manuel Pinho de Jesus, pela sugestão do tema da presente dissertação de Mestrado e pela sua completa disponibilidade e auxílio sempre que solicitado.

-Ao meu co-orientador, Professor Doutor António Augusto Fernandes, que colocou recursos do projecto europeu ULCF, do qual é coordenador, à disposição para a realização deste trabalho.

-Ao Colega João Pereira pela sua preciosa ajuda na realização dos modelos de elementos finitos e análise de dano.

-Ao Professor Doutor José Manuel Cardoso Xavier, pela ajuda nos ensaios experimentais, em que foram utilizados os métodos óticos.

-Ao Doutor Cristóvão Santos, técnico das oficinas de engenharia na UTAD, pela ajuda na maquinação dos provetes testados.

-À Professora Doutora Paula Luísa e ao colega Fábio Pereira, pela ajuda aquando da preparação e análise das amostras do aço X52.

-À Técnica de Laboratório, Lisete Fernandes, da Unidade de Microscopia Electrónica de Varrimento, que realizou as observações das superfícies de fratura dos provetes. -A todos os meus colegas, namorada e família que me encorajaram, apoiaram, e incentivaram, facilitando a elaboração deste trabalho.

-À Universidade de Trás-os-Montes e Alto Douro, UTAD, pelos meios e condições oferecidas a fim de tornar possível a realização do presente trabalho.

Tubagens, em particular os oleodutos e gasodutos podem sofrer deformações de elevada intensidade e curta duração (Nf=1-100 ciclos), quando estes se encontram sujeitos a

condições de carga extremas originadas por sismos, furacões, cargas acidentais entre outras ações extremas. De acordo com estes cenários de carregamento, podem ocorrer deslocamentos laterais por flexão nas tubagens de elevada amplitude que podem originar danos irreversíveis no material. O presente trabalho tem como objetivo a caracterização do comportamento à fadiga de muito curta duração (ULCF) do aço X52 fornecido em tubos, recorrendo a ensaios de dobragem/flexão cíclicos. Este estudo inclui um programa experimental de ensaios no domínio ULCF, incluindo provetes lisos e entalhados. O programa experimental é complementado por um programa de simulações por elementos finitos, recorrendo ao software ABAQUS®6.12. Este estudo numérico visou a identificação dos parâmetros intervenientes nos modelos de previsão do comportamento à fadiga. Estes parâmetros, tais como a deformação plástica equivalente acumulada, a triaxilidade e o índice de crescimento de vazios são geralmente incluídos nos modelos de dano monotónico e de fadiga oligocíclica; no entanto o processo de fratura no domínio ULCF apresenta características típicas dos mecanismos de fratura monotónica e de fadiga oligocíclica, por consequência, torna-se importante a compreensão destes dois mecanismos de fratura. Vários modelos de previsão da vida à fadiga no domínio ULCF, disponíveis na literatura, são aplicados e validados no presente estudo. Estes modelos são previamente identificados e calibrados usando informação experimental disponível na literatura.

Pipelines may experience large deformations during a reduced number of cycles (Nf

=1-100 cycles), when subjected to extreme loading conditions (e.g. hurricanes, support settlements, earthquakes). In accordance with these loading scenarios, a lateral movement can be applied to the pipeline inducing bending stresses/deformation and consequent damage. This work aims to characterize ultra-low cycle fatigue (ULCF) behaviour of X52 steel pipe under bending. An experimental program was carried out to derive ULCF data for smooth and notched specimens. Finite element analysis, performed in ABAQUS®6.12 were also used in order to identify parameters involved in fatigue models prediction. These parameters (e.g. accumulated plastic strain, stress triaxiality, void growth index) are typically included in monotonic and LCF formulation, however ULCF fracture process shows characteristics typical of both monotonic and LCF damaging mechanisms, therefore the understanding of these two limiting damaging mechanisms is important. The validation of several models for ULCF life prediction, available in the literature, was performed in this work. Models were previously calibrated/identified using data published elsewhere for the X52 steel.

Les Pipelines peuvent éprouver de grandes déformations lors d´une diminution du nombre de cycles (Nf=1-100 cycles), lorsqu’ils sont soumis á des conditions de charges

extrêmes (ouragans, charges accidentelles, tremblements de terre). Conformément à ces scenarios de chargement, un déplacement latéral peut être appliquée au pipeline induisant contraintes de flexion extrêmes et par conséquence des dommages irréversibles. Ce travaille vise à la caractérisation de la fatigue de très courte duration (ULCF) de l’acier X52 soumis à un chargement cyclique de flexion. Um programme expérimental a été réalisé pour obtenir des données dans le domaine ULCF pour des éprouvettes lisses et entaillé. Analyses par éléments finis, réalisée dans ABAQUS®6.12 ont été également utilisés afin d´identifier les paramètres intervenant dans les modèles de prédiction de fatigue. Ces paramètres (par exemple, la déformation plastique accumulée, la triaxilité, l’indice de croissance de vides) sont généralement inclues dans la formulation de dommage monotone et LCF, cependant le processus de fracture dans le domaine ULCF présente des caractéristique typiques des mécanismes de fracture dans la formulation monotone et fatigue de courte duration, par conséquent, la compréhension de ces deux mécanismes de fracture est importante. Plusieurs modèles de prédiction de vie dans le domaine ULCF sont étudiés et validés dans ce travail.

Resumo ……… VI

Abstract ……… IX

Résumé ……… XI

Nomenclatura ……… XVI

Índice de Figuras ……… XX

Índice de Tabelas ……… XXVI

Capítulo 1 INTRODUÇÃO 1.1 Introdução 1.2 1.2 Objetivos 1.4 1.3 Estrutura da dissertação 1.5 1.4 Referências bibliográficas 1.7 Capítulo 2 REVISÃO BIBLIOGRÁFICA 2.1 Introdução 2.2

2.2 Modelos de rotura monotónica dúctil ou plástica 2.3 2.2.1 Invariantes do tensor das tensões e parâmetros importantes na rotura

monotónica dúctil ou plástica 2.3

2.2.2 Modelos empíricos e modelos baseados na mecânica de microvazios 2.9 2.2.2.1 Deformação plástica equivalente constante 2.9

2.2.2.2 Tensão de corte máxima 2.10

2.2.2.3 Modelo de fratura de Johnson-Cook (J-C) 2.10 2.2.2.4 Modelo de Xue-Wierzbicki (X-W) 2.10 2.2.2.5 Modelo de crescimento de microvazios proposto por Kanvinde e

2.4.1 Modelo de Xue 2.16

2.4.2 Modelo de Tateishi 2.17

2.4.3 Modelo de Kuroda 2.19

2.4.4 Modelo de Kanvinde e Deierlein 2.21

2.4.5 Modelo de Lemaitre e Dufailly 2.22

2.4.6 Modelo de Ohata-Toyoda 2.25

2.5 Referências bibliográficas 2.29

Capítulo 3

ENSAIOS DE FADIGA OLIGOCÍCLICA EXTREMA

3.1 Introdução 3.2

3.2 Características gerais do aço X52 3.2

3.3 Descrição do programa experimental 3.4

3.3.1 Esquema do carregamento 3.4

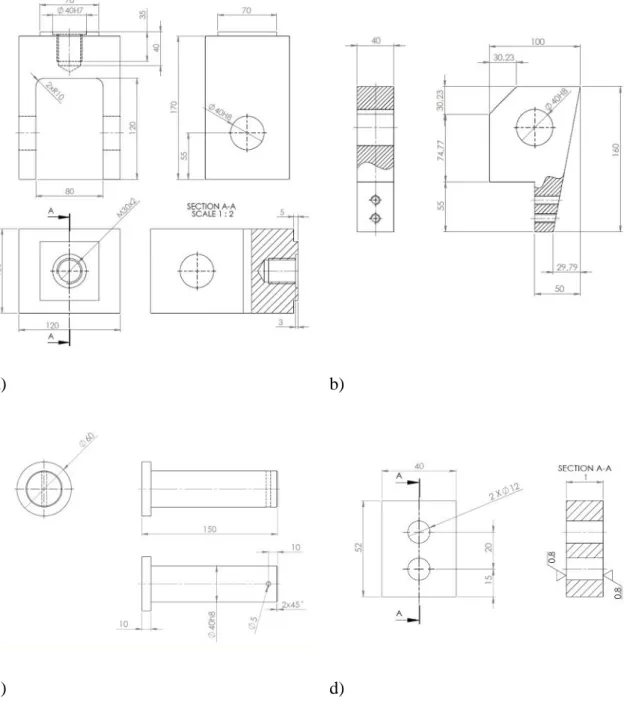

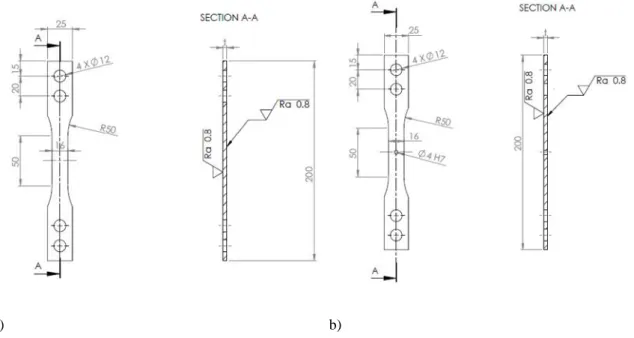

3.3.2 Provetes ensaiados 3.7

3.4 Técnicas experimentais usadas 3.9

3.5 Resultados obtidos 3.14

3.5.1 Provetes Planos lisos 3.15

3.5.2 Provetes Entalhados 3.24 3.5.2.1 Gama de deslocamento de 100 mm 3.25 3.5.2.2 Gama de deslocamento de 70mm 3.28 3.5.2.3 Gama de deslocamento de 50mm 3.29 3.5.2.4 Gama de deslocamento de 35mm 3.31 3.5.2.5 Gama de deslocamento de 25mm 3.35 3.5.2.6 Análise global de resultados dos ensaios de fadiga dos provetes

entalhados 3.37

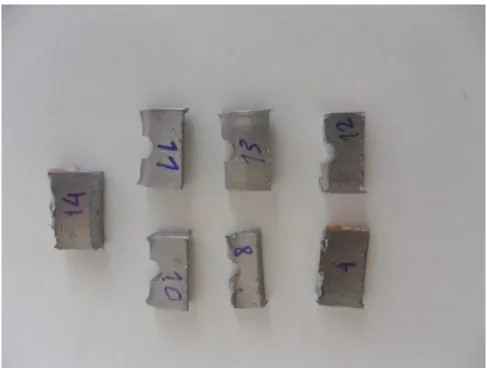

3.5.4 Análise da microestrutura do material deformado após ensaios 3.40

3.6 Conclusões 3.42

MODELAÇÃO POR ELEMENTOS FINITOS DOS ENSAIOS DE DOBRAGEM CÍCLCICOS

4.1 Introdução 4.2

4.2 Modelos de elementos finitos 4.2

4.2.1 Modelo do provete liso com articulação simplificada (sem contacto) 4.5 4.2.2 Modelos dos provetes liso e entalhado com articulação (com contacto) 4.6

4.3 Resultados das simulações 4.8

4.3.1 Provete liso 4.8 4.3.2 Provete Entalhado 4.21 4.4 Conclusões 4.30 4.5 Referências bibliográficas 4.32 Capítulo 5 ANÁLISE DE DANO 5.1 Introdução 5.2

5.2 Previsão da vida à fadiga com base na relação de Coffin‐Manson 5.3 5.3 Previsão da vida à fadiga com base no modelo de Tateishi 5.8 5.4 Previsão da vida à fadiga com base no modelo de Xue 12 5.16 5.5 Previsão da vida à fadiga com base no modelo de Kanvinde-Deierlein 5.21

5.6 Conclusões 5.23

5.7 Referências bibliográficas

Capítulo 6

CONCLUSÕES FINAIS E PROPOSTAS DE TRABALHOS FUTUROS

6.1 Conclusões finais 6.2

6.2 Trabalhos futuros 6.5

Abreviaturas

API American Petroleum Institute CDI Correlação digital de imagem CDM Continuum Damage Model CoV Coeficiente de Variação LCF Low Cycle Fatigue

ICV Índice de Crescimento de Vazios ULCF Ultra Low Cycle Fatigue

Simbologia

c Expoente de ductilidade cíclica

C Constante do modelo de Kanvinde e Deierlein definida na Equação (2.26); constante do modelo de Conffin-Manson definida na Equação (2.31); constante do modelo de Kanvinde-Deierlein definida na Equação (2.50); constante do modelo de Ohata-Toyoda definida na Equação (2.73)

m

C Fator de correção da relação de Conffin-Manson

C1, C2e C3 Constantes do modelo de J-C definida na Equação (2.17)

C1, C2, C3e C4 Constante do modelo X-W definida na Equação (2.25)

C Constante do modelo de Kuroda definido na Equação (2.45)

Ck Constante da lei de endurecimento cinemático proposta por Chaboche definida na Equação (4.1)

cíclico

D Dano cíclico

dúctil

D Dano dúctil fenda

D Dano correspondente ao processo de propagação de fendas p

I1 Primeiro invariante do tensor das tensões

monotónico

ICV Índice de crescimento de microvazios monotónico crítico

monotónico

ICV Índice de crescimento de microvazios monotónico crítico

cíclico

ICV Índice de crescimento de microvazios cíclico crítico

cíclico

ICV Índice de crescimento de microvazios cíclico crítico

J1,J2,J3 Primeiro, segundo e terceiro invariante do tensor das tensões de

desvio

k Constante do modelo de Conffin-Manson definida na Equação (2.31)

m Constante do modelo de X-W definida na Equação (2.24)

n Expoente de endurecimento f

N Número de ciclos de rotura

Ni Número de ciclos para o aparecimento de fendas macroscópicas

R

N Número de ciclos para a rotura 0

N Número de ciclos para a nucleação de microfendas

p Pressão hidrostática

p Taxa de deformação plástica acumulada

D

p Deformação plástica acumulada necessária à nucleação de defeitos

R Raio do microvazio

R0 Raio inicial do microvazio

Sij Tensor das tensões de desvio

S Constante do modelo de Lemaitre e Dufailly definida na Equação (2.56)

s Constante do modelo de Lemaitre e Dufailly definida na Equação (2.56)

s1, s2e s3 Tensões principais do tensor desviador

X Parâmetro desviador

Y Taxa de libertação de energia de deformação

Constante do modelo de Kuroda definido na Equação (2.45) ij

Tensor que define a translação da superfície de cedência no modelo de Ohata-Toyoda

Chaboche definida na Equação (4.1)

p

Deformação plástica acumulada por ciclo ij

p

Variação da deformação plástica entre dois pontos de reversão do carregamento consecutivos

d

Gama de distorção plástica p

Gama de deformação plástica

2

p

Amplitude de deformação plástica

Gama de tensão

ij Delta de Kronecker

acumulada p

Variável de dano relacionada com a deformação plástica acumuladad

Distorção plástica f

Constante do modelo de Xue definido pela Equação (2.33) max

Deformação máxima pD

Deformação no limiar de dano pR

Deformação de rotura monotónica

Deformação plástica f

Deformação plástica equivalente crítica axi

f

Deformação crítica para o estado de tensão axissimétrico f

Coeficiente de ductilidade cíclica p

ij

Taxa de deformação plástica pd

f

Deformação crítica para o estado plano de deformação 2

1,

e 3 Deformações principais

Constante do modelo de Xue definida na Equação (2.33)

Ângulo de Lode f

Tensão limite de fadiga

H

Tensão hidrostática

s

Tensão de cedência atual

u

Resistência à tração

1

,2e 3 Tensões principais

máx

Tensão de corte máxima

Coeficiente de Poisson f

N

Capítulo 1

Figura 1.1 Relação da fadiga oligocíclica extrema com outros modos de rotura [2] 1.3

Figura 1.2 Deformação plástica generalizada num troço de pipeline sujeito a flexão, com

formação de uma dobra local. 1.5

Capítulo 2

Figura 2.1 Representação de um estado de tensão genérico no espaço de Haigh-Westergaard

[5] 2.5

Figura 2.2 Provetes típicos usados na determinação dos parâmetros de fractura monotónica

dúctil [5][20] 2.8

Figura 2.3 Representação dos limites da deformação de fratura, em função da triaxilidade

[7] 2.12

Figura 2.4 Relação entre o endurecimento do material e o parâmetro desviador do estado de

tensão 2.13

Figura 2.5 Representação da localização da fratura no espaço da triaxilidade, e do parâmetro

desviador [7] 2.14

Figura 2.6 Previsões da vida à fadiga no domínio de fadiga oligocíclica extrema, obtidas por

Xue para a liga de alumínio 2024-T6 [33] 2.18

Figura 2.7 Triaxilidade versus deformação plástica equivalente perante um carregamento

cíclico [25] 2.23

Figura 2.8 Modelo de dano para elementos estruturais sob carregamentos cíclicos, baseado

no conceito de deformação efetiva proposto por Ohata e Toyoda [42] 2.31

Capítulo 3

Figura 3.1 Curvas tensão-extensão monotónicas obtidas para o aço X52 recorrendo a

provetes lisos [1] 3.3

Figura 3.2 Tubo de 6” de aço X52 3.4

Figura 3.3 Microestrutura típica do aço X52 [2] 3.4

Figura 3.4 Esquema do carregamento aplicado nos provetes, (F: carga imposta; d:

aperto 3.6

Figura 3.7 Fotografia do sistema de amarras: a) provete montado; b) montagem na máquina

de ensaios 3.7

Figura 3.8 Desenho de definição dos provetes testados: a) provete liso; b) provete entalhado 3.8

Figura 3.9 Provetes ensaiados 3.8

Figura 3.10 Máquina servo-hidráulica INSTRON 8801 3.9

Figura 3.11 Disposição do extensómetro elétrico na face do provete, (a) provete plano liso

(sem entalhe), (b) provete com entalhe 3.10

Figura 3.12 Provete instrumentado através de extensómetro elétrico montado na máquina de

ensaios 3.11

Figura 3.13 Dimensão da grelha do extensómetro e sua respetiva distância ao furo central

(dimensões em mm) 3.11

Figura 3.14 Aparato experimental de aquisição de imagem 3.12

Figura 3.15 Microscópio eletrónico de varrimento Philips-FEI/Quanta 400 3.13

Figura 3.16 Amostras que foram objeto de observação através da MEV 3.13

Figura 3.17 Amostras que foram objeto de observação através da MO após preparação das

superfícies. 3.14

Figura 3.18 Inicio da fenda nos provetes planos lisos. a) Primeiras fendas a surgirem na face

do lado do centro da curvatura; b) aparecimento de novas fendas na face do lado

oposto à face do lado do centro de curvatura 3.16

Figura 3.19 Curvatura máxima obtida para os provetes lisos com gama de deslocamento de

150 mm 3.16

Figura 3.20 Registo força versus deslocamento para os provetes planos lisos 3.18

Figura 3.21 Registo força versus deslocamento para os provetes planos lisos sobreposto um

só gráfico 3.19

Figura 3.22 Registo carga máxima versus número de ciclos para os provetes planos lisos 3.20

Figura 3.23 Análise da regressão da zona linear do registo carga máxima versus número de

ciclos 3.21

Figura 3.24 Registo força versus extensão longitudinal (ULCF_BEND-14) 3.22

Figura 3.25 Provete ULCF_BEND-17 nas suas posições extremas de deslocamento. a)

deslocamento máximo; b) deslocamento mínimo 3.22

Figura 3.26 Deformada do provete ULCF_BEND-17 3.23

Figura 3.27 Superfície de fratura do provete ULCF_BEND-04: (a) aspeto geral; (b) aspeto

detalhado das estrias 3.23

Figura 3.28 Linha de transição para a rotura dúctil do provete ULCF_BEND-04 : (a) aspeto

geral; (b) aspeto detalhado da porosidade 3.24

(d=100mm) 3.26

Figura 3.33 Análise da regressão da zona linear do registo carga máxima versus número de

ciclos 3.27

Figura 3.34 Superfície de fratura do provete ULCF_BEND-08; (a) aspeto global; (b) aspeto

detalhado 3.28

Figura 3.35 Gráfico força versus deslocamento, ULCF_BEND-10 3.28

Figura 3.36 Registo carga máxima versus número de ciclos para os provetes entalhados

(d=75mm) 3.29

Figura 3.37 Registo carga máxima versus número de ciclos para os provetes entalhados

(d=75mm), com regressão linear 3.29

Figura 3.38 Gráfico força versus Deslocamento, ULCF_BEND-11 3.29

Figura 3.39 Registo carga máxima versus número de ciclos para os provetes entalhados

(d=50mm) 3.30

Figura 3.40 Registo carga máxima versus número de ciclos para os provetes entalhados

(d=50mm), com regressão linear 3.30

Figura 3.41 Superfície de fratura do provete ULCF_BEND-11; (a) aspeto geral; (b) pormenor

da zona de transição para a rotura dúctil 3.30

Figura 3.42 Gráfico força versus deslocamento para os provetes entalhados (d=35mm) 3.31

Figura 3.43 Sobreposição dos gráficos força versus deslocamento para os provetes entalhados

(d=35mm) 3.32

Figura 3.44 Registo carga máxima versus número de ciclos para os provetes entalhados

(d=35mm) 3.32

Figura 3.45 Registo carga máxima versus número de ciclos para os provetes entalhados

(d=35mm), com regressão linear. 3.33

Figura 3.46 Registo força versus extensão longitudinal para o provete ULCF_BEND-15 3.33

Figura 3.47 Provete ULCF_BEND-18 nas suas posição máximas de deslocamento: (a)

d=35mm; (b)=0mm 3.34

Figura 3.48 Deformadas extremas do provete ULCF_BEND-18 3.34

Figura 3.49 Superfície de fratura do provete ULCF_BEND-18: (a) aspeto geral; (b) pormenor

da zona de transição para a fratura dúctil 3.35

Figura 3.50 Gráfico força versus deslocamento, ULCF_BEND-12 3.36

Figura 3.51 Registo carga máxima versus número de ciclos para os provetes entalhados

(d=25mm) 3.36

Figura 3.52 Registo carga máxima versus número de ciclos para os provetes entalhados

(d=25mm), com regressão linear 3.36

as várias gamas de deslocamento aplicadas os provetes entalhados sujeitos a

dobragem cíclica 3.39

Figura 3.56 Microestruturas deformadas obtidas para vários provetes testados em flexão

cíclica (coluna esquerda: foto original com zoom de 25x; coluna direita: foto

original com zoom de 50x). 3.41

Capítulo 4

Figura 4.1 Curva numérica usada no modelo de plasticidade com endurecimento

cinemático não linear e curva cíclica experimental do aço X52 [2] 4.3

Figura 4.2 Planos de simetria dos provetes que são verificados durante os ensaios: (a)

provete plano liso; (b) provete plano entalhado (com furo) 4.4

Figura 4.3 Modelo de elementos finitos, utilizado para a abordagem de modelação

simplificada do provete liso: (a) vista frontal; (b) vista lateral 4.5

Figura 4.4 Malha de elementos finitos do provete liso com articulação detalhada: (a)

modelo global; (b) zona de contacto entre a cavilha e furo; (c) malha refinada

na secção central do provete 4.7

Figura 4.5 Malha de elementos finitos do provete entalhado com articulação detalhada: (a)

modelo global; (b) zona de contacto entre a cavilha e furo; (c) malha refinada

na secção central do provete 4.7

Figura 4.6 Curvas numéricas força versus deslocamento, relativas aos dois tipos de

abordagens numéricas para a articulação 4.9

Figura 4.7 Comparação das curvas força versus deslocamento experimentais e numérica

resultante da abordagem simplificada para a articulação 4.9

Figura 4.8 Comparação das curvas força versus deslocamento experimentais e numérica

resultante da abordagem detalhada para a articulação 4.10

Figura 4.9 Comparação da deformada do provete plano liso experimental e numérica

resultante da abordagem sem contacto para a articulação, para as posições

extremas do ciclo 4.10

Figura 4.10 Figura 4.10 – Comparação da deformada do provete plano liso experimental e

numérica resultante da abordagem com contacto para a articulação, para as

posições extremas do ciclo 4.11

Figura 4.11 Deformada e campo de tensões equivalentes de acordo com o critério de von

Mises para o provete liso, no final do primeiro step (d=150 mm) 4.11

Figura 4.12 Deformada típica de flexão e representação da secção central, com referencial

Figura 4.16 Deformação plástica equivalente (4º step, d=0mm), modelo simplificado 4.13

Figura 4.17 Triaxilidade (1º step, d=150mm), modelo simplificado 4.14

Figura 4.18 Triaxilidade (2º step, d=0mm), modelo simplificado 4.14

Figura 4.19 Triaxilidade (3º step, d=150mm), modelo simplificado 4.14

Figura 4.20 Triaxilidade (4º step, d=0mm), modelo simplificado 4.15

Figura 4.21 Deformação plástica equivalente (1º step, d=150mm), modelo com contacto 4.15

Figura 4.22 Deformação plástica equivalente (2º step, d=0mm), modelo com contacto 4.16

Figura 4.23 Deformação plástica equivalente (3º step, d=150mm), modelo com contacto 4.16

Figura 4.24 Deformação plástica equivalente (4º step, d=0mm), modelo com contacto 4.16

Figura 4.25 Triaxilidade (1º step, d=150mm), modelo com contacto 4.17

Figura 4.26 Triaxilidade (2º step, d=0mm), modelo com contacto 4.17

Figura 4.27 Triaxilidade (3º step, d=150mm), modelo com contacto 4.17

Figura 4.28 Triaxilidade (4º step, d=0mm), modelo com contacto 4.18

Figura 4.29 Parâmetro desviador (1º step, d=150mm), modelo com contacto (provete liso) 4.19

Figura 4.30 Parâmetro desviador (2º step, d=0mm), modelo com contacto (provete liso) 4.19

Figura 4.31 Comparação das curvas força versus deslocamento experimentais e numérica

para o provete entalhado, ensaiado com uma gama de deslocamento de 35 mm 4.21

Figura 4.32 Comparação da deformada do provete plano entalhado experimental e

numérica, para as posições extremas do ciclo com 35 mm de gama de

deslocamento 4.22

Figura 4.33 Figura 4.33 - Deformada e campo de tensões equivalentes de acordo com o

critério de von Mises para os provetes entalhados, no final do primeiro step,

para várias gamas de deslocamentos impostas 4.24

Figura 4.34 Deformada típica de flexão e representação da secção central, com referencial

local, do provete entalhado com furo central 4.25

Figura 4.35 Deformação plástica equivalente (1º step, d=35 mm), provete entalhado 4.25

Figura 4.36 Deformação plástica equivalente (2º step, d=0mm), provete entalhado 4.25

Figura 4.37 Deformação plástica equivalente (3º step, d=35 mm), provete entalhado 4.26

Figura 4.38 Deformação plástica equivalente (4º step, d=0 mm), provete entalhado 4.26

Figura 4.39 Triaxilidade (1º step, d=35 mm), provete entalhado 4.26

Figura 4.40 Triaxilidade (2º step, d=0mm), provete entalhado 4.27

Figura 4.41 Triaxilidade (3º step, d=35 mm), provete entalhado 4.27

Figura 4.42 Triaxilidade (4º step, d=0mm), provete entalhado 4.27

Figura 4.43 Parâmetro desviador (1 step, d=35 mm), provete entalhado 4.28

Figura 5.1 Resultados experimentais deformação-vida e relação de Coffin-Manson

resultante, obtidos a partir de ensaios de fadiga com provetes lisos [7] 5.4

Figura 5.2 Resultados experimentais deformação-vida e relação de Coffin-Manson

resultante, obtidos a partir de ensaios de fadiga com provetes entalhados [7]. 5.4

Figura 5.3 Resultados experimentais deformação-vida e relação de Coffin-Manson

resultante, obtidos a partir de ensaios de fadiga com provetes lisos e provetes

entalhados [7] 5.5

Figura 5.4 Número de ciclos experimentais para os diferentes provetes testados versus

número de ciclos previsto de acordo com a relação de Coffin-Manson 5.6

Figura 5.5 Número de ciclos experimentais médios para os diferentes provetes testados

versus número de ciclos previsto de acordo com a relação de Coffin-Manson 5.7

Figura 5.6 Número de ciclos experimentais para os diferentes provetes entalhados testados

versus número de ciclos previsto de acordo com a relação de Coffin-Manson 5.7

Figura 5.7 Relação entre a deformação e a triaxilidade no limiar de dano 5.10

Figura 5.8 Número de ciclos experimentais médios para os diferentes provetes testados

versus número de ciclos previstos segundo modelo de Tateishi 5.11

Figura 5.9 Número de ciclos experimentais médios para os provetes entalhados versus o

número de ciclos segundo a previsão de Tateishi 5.12

Figura 5.10 Determinação dos parâmetros e m do modelo de Xue por ajuste a resultados de

fadiga no domínio oligocíclico extremo produzidos por Pereira [7] 5.13

Figura 5.11 Previsão de Xue versus provetes ensaiados 5.14

Figura 5.12 Número de ciclos experimentais para os diferentes provetes versus o número de

ciclos segundo a previsão de Xue 5.15

Figura 5.13 Número de ciclos experimentais médios para os diferentes provetes versus o

número de ciclos segundo a previsão de Xue 5.15

Figura 5.14 Número de ciclos experimentais médios para os provetes entalhados versus o

número de ciclos segundo a previsão de Xue. 5.16

Figura 5.15 Ajuste da função de dano proposta por Kanvinde e Deierlein [7] 5.18

Figura 5.16 Ajuste da função de dano, proposto por Kanvinde e Deierlein tendo em conta uma

separação dos provetes por geometrias [7] 5.18

Figura 5.17 Variável de dano versus deformação de fratura [7] 5.18

Figura 5.18 Evolução do dano no ponto crítico do provete ULCF_BEND-13 5.19

Figura 5.19 Número de ciclos experimentais para os diferentes provetes versus número de

Capítulo 2

Tabela 2.1 Valores típicos da triaxilidade e parâmetro desviador, para diferentes tipos de

geometrias de provetes e carregamentos [5][7] 2.7

Capítulo 3

Tabela 3.1 Composição química do aço API 5L X52 [API (2007)] 3.3

Tabela 3.2 Propriedades de resistência mecânica do aço API 5L X52 [1] 3.3

Tabela 3.3 Resumo de todos os ensaios realizados e técnicas empregues na análise dos

resultados. 3.15

Tabela 3.4 Número de ciclos para a rotura e para o aparecimento de fendas macroscópicas

para os provetes planos lisos. 3.19

Tabela 3.5 Resumo do número de ciclos de rotura e de iniciação de fendas macroscópicas

obtidos para os provetes entalhados 3.38

Capítulo 4

Tabela 4.1 Parâmetros do modelo de plasticidade com endurecimento cinemático não linear 4.3

Tabela 4.2 Evolução da deformação plástica equivalente e da triaxilidade nos pontos

críticos da secção central do provete liso, ao longo das primeiras 4 reversões 4.20

Tabela 4.3 Evolução da deformação plástica equivalente, triaxilidade e parâmetro desviador

no ponto crítico da secção central do provete com furo, ao longo das primeiras 4

reversões 4.29

Capítulo 5

Tabela 5.1 Valores dos parâmetros e c obtidos para diferentes conjuntos de resultadosf

experimentais [7] 5.5

Tabela 5.2 Valores da deformação plástica equivalente para os diferentes tipos de provetes

e deslocamentos impostos 5.5

Tabela 5.5 Parâmetros de rotura monotónicos identificados através da realização de ensaios

em provetes lisos (série SP) e entalhados (séries CH, OH e SN) [7]. 5.9

Tabela 5.6 Valores da vida a fadiga experimentais médios versus previsões usando o

modelo de Tateishi 5.11

Tabela 5.7 Parâmetros do modelo de Xue 5.13

Tabela 5.8 Valores das diferentes gamas de distorção plástica obtidos nos pontos críticos

para os provetes ensaio neste estudo 5.14

Tabela 5.9 Valores da vida a fadiga médios obtidos experimentalmente e segundo o modelo

de Coffin-Manson 5.15

Tabela 5.10 Valores da vida a fadiga médios obtidos experimentalmente e segundo o modelo

1.1 Introdução

Ações sísmicas, assentamentos e deslizamentos de solos, cargas acidentais, flutuações nas camadas de solos gelados (permafrost) e deposição de pipelines em fundos oceânicos podem induzir deformações plásticas generalizadas em pipelines. Estas solicitações podem apresentar uma natureza cíclica, criando condições favoráveis para a rotura ao fim de um número reduzido de flutuações das deformações, dada a elevada intensidade das deformações plásticas. O domínio da fadiga caracterizado por roturas ao fim de um número de ciclos reduzido, normalmente considerado inferior a 100 ciclos, é denominado de fadiga oligocíclica extrema, apresentando características distintas do dano monotónico plástico ou dúctil e da fadiga oligocíclica (~100 ciclos<Nf<~1000

ciclos). A definição do domínio de fadiga oligocíclica extrema não é consensual na literatura, existindo alguns autores que sugerem uma gama de ciclos de rotura ainda mais reduzido Nf<~20 ciclos [1].

Uma das principais preocupações dos investigadores na área da integridade estrutural tem sido a conceção de estruturas com capacidade de resistência à fractura frágil. Este problema tem sido resolvido quer através de novos materiais com maior ductilidade e tenacidade quer através de um projeto adequado das estruturas, em particular das ligações. Assim, as estruturas atuais apresentam uma capacidade de deformação plástica considerável, antes da ocorrência de um eventual colapso, que será do tipo dúctil ou plástico. Deste modo, a atenção dos investigadores está a transferir-se para o comportamento dúctil ou plástico das estruturas, quer sob a ação de carregamentos monotónicos quer sob a ação de carregamentos cíclicos extremos.

Ao contrário da rotura monotónica plástica ou dúctil e da fadiga oligocíclica, a fadiga oligocíclica extrema encontra-se menos estudada, quer em termos experimentais quer em termos de modelação. Os mecanismos de dano associados à fadiga oligocíclica extrema não podem ser descritos através dos modelos da mecânica da fratura e fadiga de longa duração devido à presença de deformações plásticas generalizadas. À semelhança da fratura monotónica dúctil, a fadiga oligocíclica extrema é caracterizada por crescimento e coalescência de microvazios, mas a natureza cíclica do carregamento

microvazios. Assim, o dano por fadiga oligocíclica extrema resulta da interação de mecanismos típicos da rotura monotónica dúctil e fadiga oligocíclica. Na Figura 1.1 ilustra-se a relação entre os mecanismos de rotura monotónica e de fadiga.

Figura 1.1 – Relação da fadiga oligocíclica extrema com outros modos de rotura [2].

Do ponto de vista da caracterização experimental do comportamento à fadiga de materiais e estruturas, no domínio oligocíclico extremo, existem diversos desafios por resolver, em particular motivados pela ausência de normas de ensaios específicas para este domínio da fadiga. Os elevados níveis de deformação plástica criam problemas de instabilidade nos provetes. A resolução dos problemas de instabilidade pode passar pela utilização de sistemas anti-encurvadura ou pelo uso de provetes entalhados. Embora o primeiro sistema resolva parcialmente o problema de estabilidade, não resolve totalmente o problema pois os problemas de instabilidade surgem para níveis mais elevados de deformação; já o uso de provetes entalhados levanta o desafio de se usar provetes com campos de tensões e deformações multiaxiais, gerando dificuldades no tratamento de resultados.

Relativamente à modelação da fadiga oligocíclica extrema, existem já algumas propostas de modelos que têm sido aplicadas a materiais e ensaios/solicitações muito

solicitações. Deste processo de validação podem resultar sugestões para correções/atualização dos modelos existentes.

Um dos modelos que tem sido naturalmente testado no domínio da fadiga oligocíclica extrema é o modelo proposto originalmente por Conffin e Manson [3, 4] para fadiga oligocíclica. Diversos autores têm verificado que este modelo tende a sobrestimar a vida para regimes de fadiga oligocíclica extrema (Nf <100 ciclos) [5-7]. Diversas propostas alternativas têm sido apresentadas na literatura para melhoramento do modelo proposto por Coffin-Manson, destacando-se as propostas de Xue [5], Kuroda [6] e Tateishi et al. [7].

Em alternativa aos modelos da família de Coffin-Manson, têm sido propostos modelos baseados em considerações micromecânicas, dos quais se destacam os seguintes contributos: i) modelo de crescimento de microvazios, proposto por Kanvinde and Deierlein [8]; ii) modelo baseado no conceito de dano efetivo, proposto por Ohata e Toyoda [9]; iii) extensão proposta por Leblond (modelo LPD) [10] do modelo de dano monotónico dúctil proposto por Gurson, Tvergaard e Needleman; iv) modelos baseados na Mecânica do Dano Contínuo, propostos por Lemaitre e Dufailly [11] e Pirondi e Bonora [12].

1.2 Objetivos

A presente dissertação tem como objetivo o estudo de um ensaio de dobragem cíclico, realizado no domínio da fadiga de curta duração, ou seja, no domínio da fadiga oligocíclica extrema. O estudo deve incidir no aço API X52 usado em tubagens de 6” sem costura. Pretende-se desenvolver um sistema de amarras para facilitar a realização dos ensaios de dobragem cíclicos numa máquina servo-hidráulica; também se pretende realizar um programa experimental de ensaios. Adicionalmente pretende-se simular os ensaios realizados recorrendo ao método dos elementos finitos. Finalmente pretende-se aplicar modelos propostos na literatura para simulação do dano de fadiga oligocíclico extrema, na análise de dano incidindo nos resultados dos ensaios gerados nesta

experimentais alternativos, disponíveis na literatura para o aço X52 [13], são validados usando os resultados experimentais gerados na presente dissertação.

Os ensaios de dobragem cíclica produzem deformações de flexão cíclicas no material. Esta condição pode ser encontrada em situações de flexão cíclica de tubagens, com maior intensidade nas situações em que existem dobras locais geradas por instabilidade plástica, motivada por ações monotónicas intensas (ver Figura 1.2).

Figura 1.2 – Deformação plástica generalizada num troço de pipeline sujeito a flexão, com formação de uma dobra local.

1.3 Estrutura da dissertação

A dissertação apresentada é composta por seis capítulos, incluindo o presente. No segundo capítulo é apresentada uma revisão da literatura, incidindo particularmente numa descrição resumida de alguns dos modelos de dano usados na previsão da fratura dúctil sob ação de carregamentos monotónicos e cíclicos.

No Capítulo 3 é apresentado o programa de ensaios de fadiga. Apresenta-se uma caracterização mecânica básica do aço API X52. Também é apresentado o sistema mecânico desenvolvido a fim de permitir a realização dos ensaios de dobragem cíclica.

alguns provetes. Este capítulo também apresenta uma análise das superfícies de fratura e uma análise da microestrutura do material.

No Capítulo 4 apresentam-se os modelos de elementos finitos propostos para os ensaios realizados, recorrendo à análise elasto-plástica do material com comportamento não-linear geométrico. Os modelos de elementos finitos são validados através da comparação dos resultados numéricos com resultados experimentais. São ainda analisadas as histórias de tensões e deformações nas secções críticas dos provetes simulados.

No Capítulo 5 apresenta-se a análise de dano que tem por base o programa experimental desenvolvido nesta dissertação e um conjunto de modelos de dano selecionados. Os modelos de dano foram identificados por Pereira [13], usando resultados experimentais gerados por este autor, e foram validados usando os resultados experimentais obtidos neste trabalho.

Por fim, no Capítulo 6 são expostas as principais conclusões da presente dissertação de mestrado e apresentadas propostas de trabalhos futuros.

1.4 Referências bibliográficas

[1] Dufailly,J., Lemaitre.j., (1995). “Modeling Very Low Cycle Fatigue”, International Journal of Damage Mechanics, Vol4.

[2] Kanvinde, A.M., Deierlein, G.G., (2004). “Micromechanical simulation of earthquake‐induced fracture in steel structures.” Technical Rep. 145, John A. Blume Earthquake Engineering Center, Stanford University, CA, USA.

[3] Manson SS. (1954), “Behavior of materials under conditions of thermal stress.” Technical Report NACA-TR-1170, National Advisory Committee for Aeronautics.

[4] Coffin Jr LF. (1954), “A study of the effects of cyclic thermal stresses on a ductile metal.” Trans Am Soc Mech Eng, 76:931–50.

[5] Xue L., (2007). “A unified expression for low cycle fatigue and extremely low cycle

fatigue and its implication for monotonic loading.” International Journal of Fatigue,

30:1691–1698.

[6] Kuroda M., (2002). “Extremely low cycle fatigue life prediction based on a new

cumulative fatigue damage model.” International Journal of Fatigue, 24(6):699–703.

[7] Tateishi K., Hanji T., Minami K., (2007). “A prediction model for extremely low cycle fatigue strength of structural steel.” International Journal of Fatigue, 29(5):887– 96.

[8] Kanvinde, A.M., Deierlein, G.G., (2007). “Cyclic void growth model to assess

ductile fracture initiation in structural steels due to ultra low cycle fatigue.” Journal of

Engineering Mechanics, 133(6):701‐712.

[9] Ohata, M. and Toyoda.M , (2004). “Damage concept for evaluating ductile cracking of steel structure subjected to large-scale cyclic straining.” Science and Technology of

[10] Leblond, J.B., Perrin, G., Devaux, J., (1995). “An improved Gurson-type model for

hardenable ductile metals”, European J. Mech. A. Solids, 14:499-527.

[11] Dufailly, J., Lemaitre.j.,(1995). “Modeling Very Low Cycle Fatigue”, International Journal of Damage Mechanics, Vol4.

[12] Pirondi, A., Bonora, N., Steglich, D., Brocks, W., Hellmann, D., (2006).

“Simulation of failure under cyclic plastic loading by damage models”, International

Journal of Plasticity, 22:2146-2170.

[13] Pereira, J.C.R., Xavier, J.M.C., de Jesus, A.M.P., Fernandes, A.A., (2014). “ULCF

Fatigue Beahaviour of Pipeline Steels” XIV Portuguese Conference on Fracture,

2.1 Introdução

Ao contrário dos modelos propostos para previsão dos fenómenos de rotura monotónica plástica ou dúctil e de fadiga oligocíclica (LCF) (100<Nf<10000), os modelos

propostos para fadiga oligocíclica extrema (ULCF) (Nf<100) encontram-se menos desenvolvidos. Os mecanismos de dano associados à fadiga oligocíclica extrema não podem ser descritos através da Mecânica da Fratura e dos modelos propostos para fadiga de longa duração, devido à presença de deformações plásticas generalizadas. À semelhança da fratura monotónica dúctil, a fadiga oligocíclica extrema pode ser caracterizada por processos de crescimento e coalescência de microvazios, mas a natureza cíclica do carregamento induz uma degradação adicional do material localizado entre microvazios. Assim, o dano de fadiga oligocíclica extrema resulta da interação de mecanismos típicos da rotura monotónica dúctil e fadiga oligocíclica, sendo a extensão de cada um destes mecanismos dependente da proximidade do processo de dano da rotura monotónica ou da fadiga oligocíclica.

Ao contrário da rotura monotónica dúctil [1], os estudos que incidem sobre o comportamento dos metais no domínio da fadiga oligocíclica extrema, varrendo diversas combinações de triaxilidade e ângulos de Lode são muito escassos. Uma das dificuldades importantes na condução de programas experimentais de fadiga no domínio oligocíclico extremo é a ausência de normas para este tipo de ensaios. Os níveis elevados de deformação plástica cíclica tornam inviáveis procedimentos experimentais usuais para fadiga oligocíclica em provetes lisos, sobretudo devido a problemas de instabilidade nos provetes, durante as reversões compressivas da solicitação. A utilização de procedimentos alternativos, baseados em ensaios de dobragem cíclicos podem permitir ultrapassar esta dificuldade [2, 3] assim como alargar as possibilidades de variação dos parâmetros caracterizadores do estado de tensão.

Os programas experimentais, no domínio da fadiga oligocíclica extrema, podem beneficiar da aplicação de técnicas óticas de medição de campo. Apesar dos enormes benefícios que podem advir da aplicação destas técnicas para medição dos campos de

deformações extremos, a sua aplicação tem sido até à data ainda considerada marginal [3,4], apesar de uma forte tendência de crescimento esperada.

Tendo em conta que os mecanismos de dano da fadiga oligocíclica extrema são uma mistura dos mecanismos de dano típicos rotura monotónica dúctil e da fadiga oligocíclica, os modelos propostos para a fadiga oligocíclica extrema são frequentemente evoluções (modificações) de modelos propostos para rotura monotónica dúctil e para fadiga oligocíclica. Neste sentido, apresenta-se neste capítulo uma revisão geral dos modelos propostos na literatura para previsão da rotura monotónica plástica ou dúctil, fadiga oligocíclica e fadiga oligocíclica extrema sendo, em geral, os últimos (ULCF) apresentados como evoluções dos primeiros.

2.2 Modelos de rotura monotónica dúctil ou plástica

É amplamente defendido que nos metais, o dano dúctil ou plástico, induzido por carregamentos monotónicos, está intimamente relacionado com a deformação plástica acumulada e com o nível de triaxilidade (T) do tensor das tensões. Estudos mais recentes têm sugerido que a rotura monotónica plástica é também dependente do parâmetro desviador (X) do estado de tensão [5].

2.2.1 Invariantes do tensor das tensões e parâmetros importantes na

rotura monotónica dúctil ou plástica

Sejam eas tensões principais do tensor de tensões e s1, s2 e s3 as tensões

principais do tensor das tensões de desvio, sendo o tensor das tensões de desvio definido de seguinte modo (em notação indicial):

ij ij

ij p

onde ij é o tensor das tensões, Sij é o tensor das tensões de desvio, ij é o delta de

Kronecker (ij=1 se i=j e ij=0 se i≠j) e p é a pressão hidrostática que se relaciona

diretamente com o primeiro invariante do tensor das tensões, I1:

1 3 2 1 I 3 1 ) ( 3 1 p (2.2)

Relativamente ao tensor das tensões de desvio podem-se definir os três invariantes seguintes: ) ( 3 1 3 2 1 1 s s s J (2.3) ) ( 2 1 2 3 2 2 2 1 2 s s s J (2.4) 3 2 1 3 s s s J (2.5)

O segundo invarianteJ2está relacionado com a tensão equivalente de von Mises, , que se define do seguinte modo:

) ( 2 3 3 32 2 2 2 1 2 s s s J (2.6)

Qualquer estado de tensão pode ser representado no espaço das tensões principais de Haigh-Westergaard, usando um sistema de coordenadas ,, , que se relacionam com os invariantes do tensor das tensões de desvio do seguinte modo:

p J 3 3 1 (2.7) 2 2J (2.8)

2 / 3 2 3 1 2 3 3 cos 3 1 J J (2.9)

Na Figura 2.1 está representado um estado de tensão através de um vetor com origem em O (0,0,0) e extremidade no ponto P (). é a projeção do vetor no eixo hidrostático, é a distância de P em relação ao eixo hidrostático e é o denominado ângulo de Lode [19], que define a direção do raio em relação à intersecção do plano

com o plano desviador.

A triaxilidade influencia de forma significativa a deformação de fratura, sendo esta definida como referido anteriormente, pela razão entre a pressão hidrostática e a tensão equivalente de von Mises:

3 2 p T (2.10)

Bridgman [6] foi o primeiro investigador a reconhecer o papel da triaxilidade na fractura dúctil monotónica. Após o trabalho de Bridgman, têm sido propostos diversos modelos de dano dúctil para carregamentos monotónicos, nos quais a deformação plástica acumulada e a triaxilidade são consideradas grandezas influentes. Actualmente, a maioria dos modelos de dano dúctil apresentam uma dependência entre a triaxilidade

T e o dano acumulado. Esta dependência é bem suportada por diversas evidências

experimentais [5]. Mais recentemente, Wierzbicki [7] refere que a deformação de fratura f depende, para além da triaxilidade, do ângulo de Lode, expresso na forma adimensional seguinte:

3cos

X (2.11)

Desenvolvendo a equação anterior resulta:

Sendo o resultado do desenvolvimento anterior dado por:

3 3 2 27 J X (2.12)

Como resultado dos trabalhos pioneiros de Wierzbicki, a rotura monotónica dúctil é caracterizada pela deformação plástica equivalente e pelos parâmetros adimensionais do estado de tensão, triaxilidade (T) e parâmetro desviador (X).

Na Tabela 2.1 resumem-se valores médios da triaxilidade e parâmetro desviador obtidos em ensaios monotónicos, para um conjunto de geometrias e solicitações monotónicas comuns, representadas na Figura 2.2 [5][7]. Os valores dos parâmetros apresentados são indicativos, pois são influenciados pelo material.

3 3 3 3 3 3 2 3 3 2 3 2 / 3 2 3 2 3 3 . 3 3 2 3 . 3 3 3 2 . 3 3 2 . 3 3 2 3 3 J J J J J J J X

Tabela 2.1 – Valores típicos da triaxilidade e parâmetro desviador, para diferentes tipos de geometrias de provetes e carregamentos [5][7]. Tipo de ensaio/ Geometria de provete Triaxilidade (T) Parâmetro desviador (X)

Tração de provete cilíndrico liso (1) >0.33 (ex:0.44) 1.0 Tração de provete cilíndrico com entalhe

moderado (2) 0.63 1.0

Tração de provete cilíndrico com entalhe

severo (3) 0.93 1.0

Tração de placa rectangular com entalhe lateral (condições de estado plano de

deformação) (4)

0.61 0.097

Compressão de cilindros (5-8) -0.22< T<-0.28 -0.8< X<-0.9

Torção de provete cilíndrico (9) 0 0.0

Corte puro de chapa em estado plano de

tensão (10) 0.0124 0.055

Corte mais tracção em chapa em estado

plano de tensão (11) 0.117 0.50

Dobragem de rectângulo (tira) (12) ~0.5 0< X <1

As abordagens de dano dúctil actualmente existentes podem ser agrupadas em quatro grupos [8]: modelos empíricos, modelos baseados na mecânica de microvazios, modelos de plasticidade para metais porosos e modelos de dano contínuo (CDM).

Os modelos empíricos relacionam a acumulação do dano com a deformação plástica equivalente ponderada com uma função da triaxilidade [5]. Exemplos desta formação podem ser encontrados em trabalhos realizados por Cockcroft e Latham [9], Datsko e Yang [10], Brozzo et al. [11], Norris et al. [12].

Relativamente aos modelos de crescimento de microvazios, estes detêm uma formulação semelhante à dos modelos empíricos, mas como o seu nome o indica, baseiam-se em aspetos micromecânicos associados ao crescimento de microvazios existentes nos materiais. Os principais impulsionadores destes modelos foram McClintock [13] e Rice e Tracey [14]. Neste domínio também podem ser citados os

Figura 2.2 – Provetes típicos usados na determinação dos parâmetros de fractura monotónica dúctil [5][20].

Para os dois grupos de modelos citados anteriormente (modelos empíricos e modelos de crescimento de microvazios), o dano e o comportamento elasto-plástico do material estão completamente desacoplados.

Os modelos de plasticidade para metais porosos assumem que a falha é motivada por

9

crescimento e coalescência. Estes modelos têm sido propostos tendo por base os trabalhos pioneiros de Gurson [16] e Tvergaard e Needleman [17].

Finalmente, os modelos de dano contínuo, principalmente introduzidos e desenvolvidos por Lemaitre [18], assentam numa formulação consistente com pressupostos termodinâmicos. Estes modelos assumem uma redução de rigidez progressiva do material com a evolução do dano. Uma variação interessante aos modelos de dano contínuo foi proposto por Bonora [19], a qual assume uma lei não-linear de evolução do dano em vez de uma evolução linear tal como inicialmente proposta por Lemaitre [18].

Os modelos de plasticidade para metais porosos e os modelos de dano contínuo consideram comportamentos elasto‐plásticos e dano acoplados.

2.2.2 Modelos empíricos e modelos baseados na mecânica de

microvazios

Ao longo desta subsecção são apresentados 5 modelos propostos na literatura para previsão da rotura monotónica dúctil ou plástica. Sendo estes modelos pertencentes à família dos modelos empíricos e modelos baseados na mecânica de crescimento de microvazios, tratam-se de modelos desacoplados, em que a análise elasto-plástica é realizada de forma independente da análise de dano.

2.2.2.1 Deformação plástica equivalente constante

Um dos critérios de rotura mais simples é o critério da deformação plástica equivalente constante. Este critério estabelece que a rotura se dá quando a deformação plástica equivalente, , atinge um valor crítico, f [7]:

f

Para um material plástico e incompressível, e para condições de carregamento proporcionais, é defina por:

2 3 2 2 2 1 3 2 (2.14)

onde 1,2e 3são as deformações principais.

2.2.2.2 Tensão de corte máxima

O critério da tensão de corte máxima estabelece que fratura dúctil se dá segundo planos onde a tensão de corte é máxima. Desta forma, este modelo baseia-se na seguinte condição:

máx f máx (2.15) onde: 2 , 2 , 2 1 3 3 2 2 1 máx máx (2.16)e 1,2 e definem as tensões principais. As equações (2.15) e (2.16) estabelecem o3 critério de Tresca.

2.2.2.3 Modelo de fratura de Johnson-Cook (J-C)

O modelo de fratura proposto por Johnson-Cook estabelece uma relação entre a deformação da fratura equivalente crítica (f ) (para uma taxa constante de deformação

e temperatura) e uma função monotónica da triaxilidade [20]. Tal relação está apresentada na equação seguinte:

T ) C exp( C C1 2 3 f (2.17)

onde C1, C2 e C3 são constantes que podem ser determinadas a partir de ensaios de

tração com valores de triaxilidade diversos, introduzidos por entalhes distintos. Este modelo tem tido sucesso sendo adotado em códigos comerciais. No entanto uma extrapolação da Equação (2.17) para um intervalo de valores muito pequenos ou mesmo negativos da triaxilidade, pode ser bastante arriscado. Com efeito, quando se considera uma ampla gama de triaxilidades, a ductilidade do material não é uma função monótona da triaxilidade [20], ao contrário do que o modelo defende.

2.2.2.4 Modelo de Xue-Wierzbicki (X-W)

O modelo proposto por Xue e Wierzbicki [21,22] defende que a rotura monotónica dúctil ocorre quando a deformação plástica equivalente acumulada, modificada com uma função dependente da triaxilidade, T, e de um parâmetro do estado de tensão desviador, X, atinge um valor limite unitário [7]:

f 0 F(T,X ) 1,

d

(2.18)

onde o parâmetro do estado de tensão desviador X (relacionado com o ângulo de Lode) é definido nas Equações (2.11) ou (2.12).

Tendo em conta que ambos os parâmetros T e X variam ao longo de carregamento, são necessários pressupostos adicionais para calibrar o modelo X-W. Para este fim, os valores médios dos parâmetros T e X são usados, tal como se definem a seguir:

d T 1 T f 0 f av

(2.19)

d X 1 X f 0 f av

(2.20)Substituindo os valores médios de T e X, na Equação (2.18) e procedendo à sua integração resulta a seguinte expressão geral:

av av

f F T ,X (2.21)

Desta forma, o passo seguinte é determinar a função F(Tav,Xav). Segundo Xue [22], a deformação de fratura é sempre delimitada por duas curvas limite correspondentes ao estado de tensão axissimétrico (X=1) e o estado plano de deformação (X=0), como se pode ver na Figura 2.3.

A principal informação que se pode retirar da Figura 2.3, é que à medida que a triaxilidade aumenta, a deformação equivalente de rotura diminui. Esta relação pode ser expressa por uma lei exponencial, quer para o estado plano de tensão axissimétrico, quer para o estado plano de deformação. Tais relações estão expostas nas Equações (2.22) e (2.23): 1 X , e C1 CT axi f 2 (2.22)

Figura 2.3 – Representação dos limites da deformação de fratura, em função da triaxilidade [7].

0 X , e C3 CT pd f 4 (2.23) Wierzbicki e Xue [21] defendem que a perda de ductilidade do material devido àf variação do parâmetro caracterizador do estado de tensão de desvio, X , pode ser descrita por uma família de funções elípticas com a forma:

1 X1/m m / 1 pd f axi f f (2.24)

em que m é o número inteiro mais próximo de

n 1

, onde n é o expoente de endurecimento do material. Resolvendo a Equação (2.24) em ordem a ef observando na Figura 2.4 que axi f

f

f

, a expressão final para a deformação de fratura, função F(T,X), é dada pela Equação (2.25), em que as constantes podem ser determinadas experimentalmente. Na Figura 2.5 está representada a Equação (2.25), na qual se pode visualizar a localização da fratura no espaço da triaxilidade e do parâmetro do estado de tensão desviador.

n n / 1 T C 3 T C 1 T C 1 f F( , ) Ce (Ce C e )(1 X ) 4 2 2 (2.25)

Figura 2.4 – Relação entre o endurecimento do material e o parâmetro desviador do estado de tensão [7].

T= contante

Figura 2.5 – Representação da localização da fratura no espaço da triaxilidade, e do parâmetro desviador [7].

2.2.2.5

Modelo de crescimento de microvazios proposto por Kanvinde e Deierlein (modelo KD)Kanvinde e Deierlein propuseram um modelo de dano monotónico dúctil que tem em conta o comportamento de microvazios em meios plásticos. Os microvazios são considerados responsáveis pelas roturas dúcteis devido a um processo de crescimento por deformação plástica [23]. O modelo proposto por Kanvinde e Deierlein tem em conta o comportamento de um microvazio esférico num meio plástico, que para um carregamento monotónico apresenta uma lei de crescimento de acordo com a expressão seguinte [24]: p d T C R dR ) 5 . 1 exp( (2.26)

onde dR R representa a taxa de crescimento do microvazio, R representa o raio do microvazio, T representa a triaxilidade definida na Equação (2.10), C é uma constante e

p

d representa o incremento da deformação plástica equivalente, podendo ser calculado

2 1 2 2 2 2 2 2 2 2 2 3 2 x y z xy yz xz p d (2.27)Integrando a Equação (2.26) resulta o raio do microvazio, R:

p p d T C R R 0 0) exp(1.5 ) / ln( (2.28)onde R0é o tamanho inicial dos microvazios. Assumindo que o processo de crescimento

de microvazios controla o processo de fratura dúctil, considera-se que a fratura ocorre quando a taxa de crescimento de microvazios atingir uma dimensão crítica [23]:

crítica p 0 p crítico monotónico 0 d ) T 5 . 1 exp( C R R ln (2.29)Esta relação pode ser ainda ser rescrita por forma a expressar as condições de fractura dúctil através de um índice de crescimento de microvazios, ICV, que é comparado com o seu valor crítico(ICVmonotónicocrítico ):

C ) R / R ln( ICV d ) T 5 . 1 exp( ICV crítico monotónico 0 crítico monotónico 0 p monotónico p

(2.30)A equação anterior constitui a base do modelo de crescimento de microvazios para carregamentos monotónicos, sendo ICVmonotónicocrítico considerado um parâmetro do material [25].

2.3 Modelos para fadiga oligocíclica

Os metais dúcteis sujeitos a um carregamento cíclico que envolve deformações plásticas podem sofrer rotura dentro de um número limitado de ciclos de carga, por exemplo, abaixo de 104 ciclos [26]. Este domínio de fadiga é denominado de fadiga de curta duração ou fadiga oligocíclica (Low-Cycle-Fatigue (LCF)). Os modelos de previsão da vida à fadiga no domínio oligocíclico são frequentemente baseados na amplitude da deformação plástica. A este respeito, o modelo mais conhecido que relaciona a amplitude de deformação plástica com o número de ciclos para a rotura é o modelo proposto por Coffin-Manson [27,28], o qual foi proposto há mais de 50 anos pelos dois autores de forma independente. A relação de Coffin-Manson é essencialmente uma relação de potência com dois parâmetros que pode ser representada graficamente, numa escala log-log, segundo uma linha reta:

C Nk

p

(2.31)

onde C e k são constantes do material.

A equação anterior pode ser ainda escrita na seguinte forma:

c f ' f p ) N 2 ( 2 (2.32)

onde e c são, respetivamente, o coeficiente e expoente de ductilidade cíclica,'f 2Nf o número de reversões de rotura e

2

p

a amplitude de deformação plástica.

2.4 Modelos para fadiga oligocíclica extrema

ou seja, para vidas à fadiga inferiores a 100 ciclos. Esta observação tem sido particularmente visível para altas temperaturas, constando-se uma sobrestimativa da vida à fadiga quando usada a relação de Coffin-Manson [29,30]. A fim de ultrapassar as discrepâncias nas previsões obtidas com a relação de Coffin-Manson no regime ULCF, vários modelos têm sido propostos [31,32]. Entre estes destacam-se os modelos propostos por Xue [33], Tateishi [34], Kuroda [35], Kanvinde e Deierlein [25], Lemaitre e Dufailly [36] e Ohata e Toyoda [42].

2.4.1 Modelo de Xue

Xue [33] propõe duas relações alternativas para correlação de resultados de fadiga no domínio da fadiga oligocíclica. Uma das relações baseia-se numa lei de dano exponencial, com a forma seguinte:

p f f d 1 1 e e dD f d (2.33)onde e são constantes do material, sendof um parâmetro de dano e af deformação equivalente de fratura monotónica; d representa a distorção plástica [27] dada pela Equação (2.34):

2 3 2 2 2 1 3 2 d (2.34)

Considerando uma razão de deformações, R=0, a Equação (2.34) conduz à seguinte relação para o número de ciclos de rotura:

1 e 1 e 2 1 N f p f (2.35)

Na Equação (2.35) p representa a gama de deformação plástica. Xue propôs ainda correções alternativas às Equações (2.33) e (2.35) introduzindo um parâmetro m adicional, resultando:

p f f 1 m f d d 1 1 e e m dD m f d (2.36) 1 1 2 1 m f f p e e N (2.37)As equações anteriores possibilitam uma melhor descrição dos resultados de fadiga no domínio de fadiga oligocíclica extrema. Na Figura 2.6 apresentam-se previsões obtidas com as duas relações propostas por Xue, para a liga de alumínio 2024-T6 [33]. Constata-se que a relação com duas contantes possibilita uma descrição mais rigorosa dos resultados da fadiga no domínio ULCF e LCF.

Figura 2.6 – Previsões da vida à fadiga no domínio de fadiga oligocíclica extrema, obtidas por Xue para a liga de alumínio 2024-T6 [33].

2.4.2 Modelo de Tateishi

O modelo proposto por Tateishi baseia-se num conjunto de pressupostos da mecânica do dano, sendo o dano induzido por carregamentos cíclicos extremos considerado uma sobreposição de um dano de fadiga e um dano monotónico dúctil [37]. Tateishi propõe para a modelação do dano monotónico dúctil a relação seguinte:

pD pR pD max dúctil D (2.38)

onde max é o valor máximo da deformação, pR é a deformação de rotura monotónica,

pD

é o valor da deformação limiar de dano [34]. Este modelo assume uma evolução linear do dano dúctil com o nível de deformação plástica aplicada. A evolução do dano sob um carregamento cíclico é dada pela equação seguinte:

![Figura 1.1 – Relação da fadiga oligocíclica extrema com outros modos de rotura [2].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15773760.1076231/31.892.206.629.236.572/figura-relação-fadiga-oligocíclica-extrema-outros-modos-rotura.webp)

![Figura 2.2 – Provetes típicos usados na determinação dos parâmetros de fractura monotónica dúctil [5][20].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15773760.1076231/44.892.145.752.110.864/figura-provetes-típicos-determinação-parâmetros-fractura-monotónica-dúctil.webp)

![Figura 2.5 – Representação da localização da fratura no espaço da triaxilidade, e do parâmetro desviador [7].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15773760.1076231/50.892.242.683.118.365/figura-representação-localização-fratura-espaço-triaxilidade-parâmetro-desviador.webp)

![Figura 2.7 – Triaxilidade versus deformação plástica equivalente perante um carregamento cíclico [25].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15773760.1076231/59.892.134.761.710.993/figura-triaxilidade-deformação-plástica-equivalente-perante-carregamento-cíclico.webp)

![Figura 2.8 – Modelo de dano para elementos estruturais sob carregamentos cíclicos, baseado no conceito de deformação efetiva proposto por Ohata e Toyoda [42].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15773760.1076231/67.892.170.730.159.652/figura-elementos-estruturais-carregamentos-cíclicos-conceito-deformação-proposto.webp)