João Paulo de Melo e Castro

Racionalização de Processos

Administrativos – Sonae SR

João Paulo de Melo e Castro

R acionalização de Pr ocessos A dminis tr ativ os – Sonae SR

Universidade do Minho

Escola de Engenharia

Dissertação de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia e Gestão Industrial

Trabalho efectuado sob a orientação do

Professor Rui Manuel Alves da Silva e Sousa

João Paulo de Melo e Castro

Racionalização de Processos

Administrativos – Sonae SR

Universidade do Minho

A

GRADECIMENTOSA realização desta Dissertação de Mestrado foi conseguida com o contributo de várias pessoas, perante as quais tenho que deixar registado o meu apreço e gratidão por todo o apoio que sempre demonstraram.

Agradeço ao professor Rui Manuel Alves da Silva e Sousa, que sendo orientador académico, desempenhou um papel essencial de análise crítica e de orientação técnica, despendendo do seu tempo privado para esse contributo.

Agradeço à Teresa Oliveira, coordenadora da equipa Process Reengineering da Sonae SR e orientadora durante a passagem pela Sonae através do estágio curricular. Foi sempre um apoio à minha integração na empresa e na equipa de trabalho, fazendo todos os possíveis para que tivesse ao meu alcance todas as necessidades ao desenvolvimento do projeto, sendo sempre recetiva a todas as ideias e propostas apresentadas por muito disruptivas que elas fossem.

Agradeço à Gina Casal, Diretora da Direção Logística de Desenvolvimento e Processos da Sonae SR, pela oportunidade concedida de integrar uma das suas equipas e de ter papel ativo na gestão de um projeto interno, como gestor de projeto.

Agradeço ainda a todas as pessoas com quem convivi no ceio da empresa e àquelas que direta ou indiretamente contribuíram para a conclusão do projeto, pessoas essas que sempre me receberam e me apoiaram ativamente.

Para finalizar agradeço aos meus pais e toda a família pelas condições que me proporcionaram ao longo de todo o percurso académico, tendo contribuído para o culminar do sucesso desta dissertação, sem esquecer a Ana Esmeraldina que foi um pilar ao longo de todo este percurso e sem a qual não teria conseguido alcançar este objetivo com a devida motivação.

R

ESUMOEsta dissertação foi realizada no âmbito de um estágio curricular de 6 meses na empresa Sonae SR, empresa do ramo do retalho especializado, cujo tema “Racionalização de Processos Administrativos – Sonae SR”, tem como principal objetivo a análise dos processos administrativos da empresa e a sua racionalização com recurso a técnicas e metodologias lean. A empresa sentiu a necessidade de rever todos os procedimentos administrativos efetuados dentro de portas, de forma a descobrir realidades erráticas e a introduzir melhorias operacionais que ajudem na diminuição de custos, no aumento da eficiência operacional e na circulação eficiente da informação, isto é, identificação e a eliminação dos desperdícios.

Numa primeira fase de análise crítica aos processos administrativos das 13 equipas em âmbito de projeto, foram realizados 87 mapeamentos de processos através da técnica Value Stream

Design introduzida na organização pela consultora Kaizen Institute. Esta análise permitiu

identificar um conjunto de 128 oportunidades de melhoria, que foram trabalhadas de forma a idealizar uma proposta de melhoria efetiva para cada oportunidade previamente identificada. Deste modo, foram estruturadas 128 propostas de melhoria que passaram por uma fase de validação interna, não tendo sido validadas apenas 14 propostas.

O projeto passou então por uma fase de planificação de implementação das propostas de melhoria, tendo aquando da data de fecho do estágio curricular sido implementadas 45 propostas de melhoria e ficando as restantes 69 propostas de melhoria em fase de implementação. Relativamente às 45 propostas implementadas foi conseguido um ganho de 9360 horas/homem/ano e de 180 resmas de papel/ano, estando projetado um ganho para as restantes propostas em implementação de 11700 horas/homem/ano e de 983 resmas de papel/ano.

Foi utilizada a ferramenta lean 5S no seio da equipa Process Reengineering, culminando na construção de normas e de checklist’s de auditoria para manutenção do estado obtido. Em termos globais, os objetivos do projeto eram a redução de 30% do tempo dos processos administrativos, a eliminação de 10% das tarefas administrativas, a redução de 50% da documentação interna em formato papel e a redução de 50% dos custos com documentação interna, tendo-se alcançado os resultados de 77%, 52%, 71,85% e 71,85% respetivamente.

P

ALAVRAS-C

HAVEA

BSTRACTThis work was carried out under a traineeship of 6 months in the company Sonae SR, branch company of specialized retail, themed "Rationalization of Administrative Proceedings - Sonae SR", aims to analyze the administrative processes of the company and rationalization using lean techniques and methodologies. The company felt the need to review all administrative procedures carried out in-house in order to discover erratic realities and to introduce operational improvements that help in reducing costs, improving operational efficiency and efficient flow of information, that is, identification and the elimination of waste.

In a first phase of critical analysis to the administrative processes of the 13 teams in the framework of the project were conducted 87 mapping processes through Value Stream Design technique introduced in the organization by the consultant Kaizen Institute. This analysis identified a set of 128 opportunities for improvement that have been worked in order to devise a proposal for a real improvement for each previously identified opportunity. Thus, 128 were a structured improvement proposal that have gone through an internal validation phase and has not been validated only 14 proposals.

The project was then a deployment planning phase of improvement proposals, when the closing date of the traineeship been implemented 45 proposals for improving and getting the remaining 69 proposals for improvement in the implementation phase. In respect of 45 proposals implemented it was achieved a gain of 9360 hours/man/year and 180 reams of paper/year and is projected a gain for the other proposals in the implementation of 11,700 hours/man/year and 983 reams of paper/year.

It used the 5S lean tool within the Process Reengineering team, culminating in the construction of standards and checklist's audit for maintaining the obtained state.

Overall, the project objectives were the reduction of 30% of the time of administrative procedures, elimination of 10% of administrative tasks, 50% reduction in internal documentation on paper and 50% of the documentation costs internal, having achieved the results of 77%, 52%, 71.85% and 71.85% respectively.

K

EYWORDSÍ

NDICEAgradecimentos ... iii

Resumo ... v

Abstract ... vii

Índice de Figuras ... xiii

Índice de Tabelas ... xv

Lista de Abreviaturas, Siglas e Acrónimos ... xvii

1. Introdução ... 1 1.1 Enquadramento ... 1 1.2 Objetivos ... 2 1.3 Metodologia de Investigação ... 3 1.4 Conteúdos ... 4 2. Revisão da literatura ... 7

2.1 A evolução da filosofia Lean ... 7

2.2 Conceitos Lean ... 8 2.2.1 Desperdícios ... 9 2.2.2 Lean Office ... 10 2.3 Ferramentas Lean ... 11 2.3.1 5S ... 11 2.3.2 VSM ... 12 2.3.3 Gestão Visual ... 18 2.3.4 Kanban ... 19 2.3.5 A3 ... 21

2.3.6 VSD & A3 – Visão do Kaizen Institute ... 23

2.4 Casos de aplicação do Lean Office ... 26

2.4.1 Lean Office numa empresa de transportes ... 26

2.4.2 Lean Office num escritório de projetos de engenharia ... 26

2.5 Análise Crítica ... 27

3. Apresentação da empresa ... 29

3.1 História ... 29

3.3 Orientações Estratégicas ... 31 3.4 Portefólio de Negócios ... 31 3.4.1 Retalho Alimentar ... 31 3.4.2 Retalho Especializado ... 32 3.5 Capital Humano ... 32 3.6 Marcas de Retalho ... 33 4. Análise e diagnóstico ... 37 4.1 A3 de Projeto ... 37 4.2 VSD ... 40 4.3 Medição de tempos VSD ... 42 4.4 Mapeamentos “As-Is” ... 43 4.5 Identificação de problemas ... 46 5. Propostas de Melhoria ... 49

5.1 Estruturação das propostas de melhoria ... 50

5.1.1 Nivelamento dos recursos da Portaria de entrada de viaturas ... 50

5.1.2 Atribuição de cais incorporada em CAP ... 51

5.1.3 Registo único por entrada de viatura ... 51

5.1.4 Registos em CAP ... 52

5.1.5 Aplicativo para fecho automático das OC’s não rececionadas ... 52

5.1.6 Solução de mobilidade para as conferências e/ou customizações ... 53

5.1.7 Atribuição de impressoras às Workstations ... 53

5.1.8 Impressão única de etiquetas de tarefas com/sem customização ... 54

5.1.9 Solução de mobilidade para registo das dimensões físicas da mercadoria ... 55

5.1.10 Atribuição de picking pelo voice-picking ... 56

5.1.11 Desenvolvimento de Query para análise automática de litígios SAF ... 57

5.1.12 Centralização das análises TCM (Transfer Conflict Management) ... 57

5.1.13 Eliminação das análises de faltas parciais de artigos W ... 57

5.1.14 Deslocação da Workstation para o local de operação da equipa Wholesale ... 58

5.1.15 Ficheiro de comunicação Wholesale ... 59

5.1.16 Realização de OPL para conferência do CMR ... 59

5.1.17 Kanban de etiquetas mestras junto da workstation de expedição ... 59

5.1.19 Impressão dos códigos AT nos CMR ... 61

5.1.20 Reestruturação da gestão dos níveis de serviço das transportadoras ... 61

5.1.21 Sistema único de comunicação entre transportes e expedição ... 62

5.1.22 Eliminação do processo de preparação de selos nos transportes ... 62

5.1.23 Introdução do preenchimento automático do número de rota ... 63

5.1.24 Ficheiro para gestão dos consumíveis ... 63

5.1.25 Aprovação automática dos pedidos de compra em SRM ... 64

5.1.26 Kanban para gestão do stock de economato ... 64

5.1.27 Alteração do fluxo dos recibos de instituições de doações ... 65

5.1.28 Solução de mobilidade para registos manuais ... 65

5.1.29 Aplicativo para execução automática do “generate return” em retek ... 66

5.1.30 Ficheiro de comunicação entre Logística Inversa e Ligação às Lojas ... 66

5.1.31 Eliminação da tarefa de selagem ... 67

5.1.32 Centralização das administrativas de expedição nos transportes ... 67

5.1.33 Eliminação de impressão e arquivo de documentação desnecessária ... 68

5.2 Validação das propostas de melhoria ... 72

5.3 5S – Process Reengineering ... 75

6. Análise de resultados ... 77

6.1 Propostas de Melhoria Implementadas ... 77

6.2 Propostas de Melhoria em Implementação ... 79

6.3 5S – Process Reengineering ... 79 6.4 Resultados ... 80 7. Conclusão ... 83 7.1 Considerações finais ... 83 7.2 Trabalho futuro ... 84 Referências Bibliográficas ... 87 Anexo I – A3 do projeto ... 89

Anexo II – Mapeamento de Processos SONAE ... 90

Anexo III – Lista ordenada dos problemas identificados ... 91

Anexo IV – Lista ordenada da documentação utilizada por equipa ... 103

Anexo V – Lista dos problemas identificados com a proposta de melhoria ... 107

Anexo VI – Apresentação completa das sessões de validação ... 129

Anexo VIII – Checklist de auditoria das normas do local de trabalho ... 166 Anexo IX – Normas do local de trabalho da equipa “Process Reengineering” ... 167 Anexo X – Checklist de auditoria das normas informáticas ... 180

Í

NDICE DEF

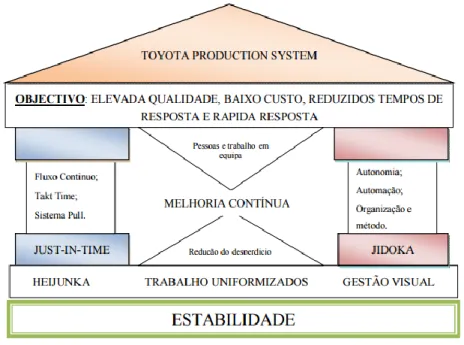

IGURASFigura 1 - Casa TPS - Toyota Production System (Roldão & Ribeiro, 2007) ... 8

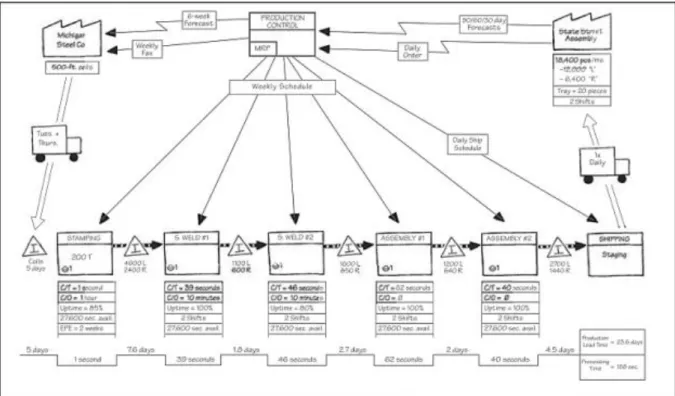

Figura 2 - Metodologia de implementação do VSM ... 13

Figura 3 - Mapeamento da situação atual (Rother & Shook, 1999) ... 14

Figura 4 - VSM: Bloco de dados do processo ... 14

Figura 5 - Simbologia do fluxo de materiais ... 15

Figura 6 - Simbologia do fluxo de informação ... 16

Figura 7 - Simbologia Geral ... 16

Figura 8 - Exemplo de cartão kanban (Hirano, 2009) ... 20

Figura 9 - Exemplo de um relatório A3 (www.slideshare.net/KarenMartinGroup/a3, 2015) . 21 Figura 10 - Metodologia de aplicação do VSD (Kaizen Institute, Manual TSM - e, 2012) .... 24

Figura 11 - Template A3 utilizado na Sonae (Kaizen Institute) ... 25

Figura 12 - Perfil Corporativo Grupo SONAE ... 30

Figura 13 - Indicadores Financeiros: SONAE 2014 ... 30

Figura 14 - Pilares Estratégicos do Grupo SONAE ... 31

Figura 15 - Estrutura da Sonae MC ... 31

Figura 16 - Estrutura da Sonae SR ... 32

Figura 17 - Caracterização laboral do grupo SONAE ... 32

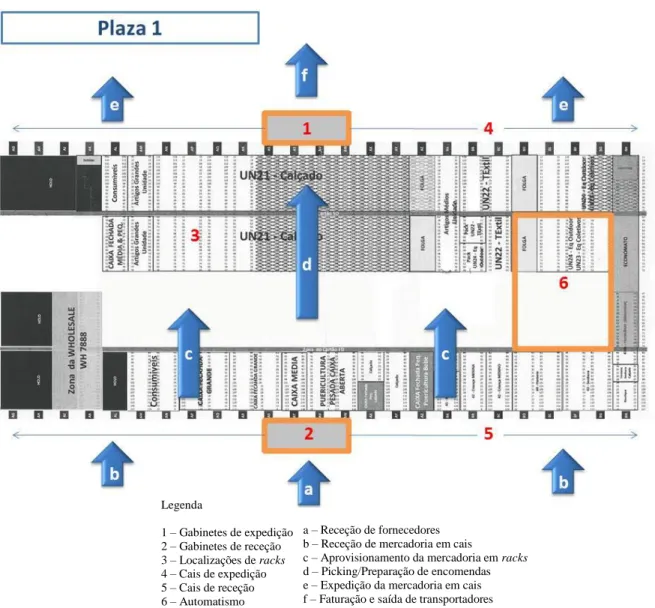

Figura 18 - Layout e fluxo operacional do Plaza 1 ... 34

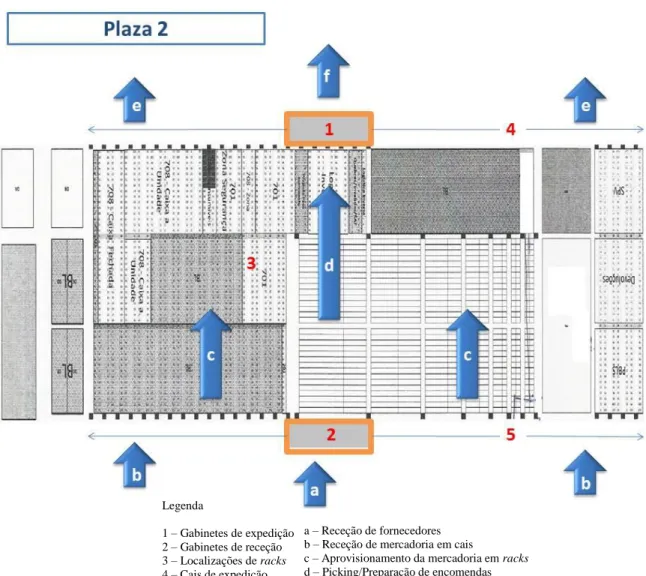

Figura 19 - Layout e fluxo operacional do Plaza 2 ... 35

Figura 20 - Identificação do problema e da situação inicial do projeto ... 37

Figura 21 - Identificação das causas do problema do projeto ... 38

Figura 22 - Identificação dos objetivos do projeto ... 38

Figura 23 - Identificação das equipas em âmbito de projeto ... 38

Figura 24 - Identificação das principais ações e deliverables do projeto ... 39

Figura 25 - Planeamento das fases do projeto ... 39

Figura 26 - Identificação dos KPI's do projeto ... 39

Figura 27 - Identificação da equipa responsável pelo projeto ... 40

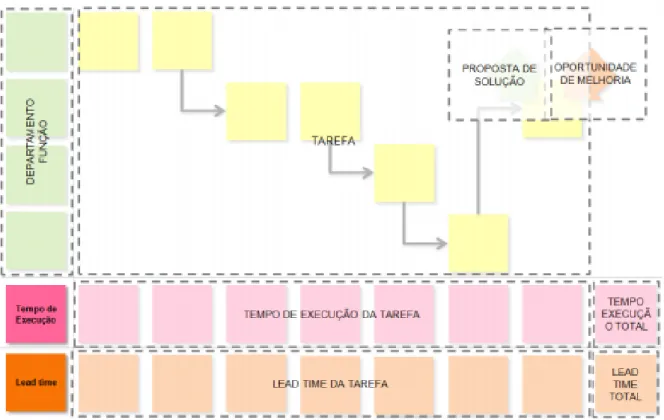

Figura 28 - Template base para aplicação da ferramenta VSD ... 41

Figura 29 - Macro-fluxo de informação pelas equipas de projeto ... 43

Figura 30 - Mapeamento do processo de compra de consumíveis ... 45

Figura 32 - Comparação entre o número de registos na Azambuja e na Maia ... 51

Figura 33 - Workstation da equipa Wholesale ... 54

Figura 34 - Etiqueta com a designação CUST ... 55

Figura 35 - Distância entre Workstation e local de trabalho da equipa Wholesale ... 58

Figura 36 - Ficheiro excel para comunicação online entre equipas ... 67

Figura 37 - Mapeamento da centralização de equipas no edifício dos transportes ... 68

Figura 38 - Matriz de prioridades ... 74

Í

NDICE DET

ABELASTabela 1 - Planeamento de deslocações à Azambuja ... 42

Tabela 2 - Nº de processos mapeados por equipa de projeto ... 43

Tabela 3 - Análise de necessidades na Portaria (Maia vs Azambuja) ... 50

Tabela 4 - Documentação desmaterializada ... 69

Tabela 5 - Equipa de Validação do Projeto ... 73

Tabela 6 - Sessões de validação das propostas de melhoria ... 73

Tabela 7 - Resultados das sessões de validação ... 74

Tabela 8 - Ganho obtido por cada proposta de melhoria implementada ... 77

Tabela 9 - Previsão de ganhos para as propostas de melhoria em implementação ... 79

L

ISTA DEA

BREVIATURAS,

S

IGLAS EA

CRÓNIMOSAT – Autoridade Tributária

CAP – Software Gestão de Portaria

CMR – Contrato de Transporte Internacional de Mercadorias por Estrada FTE – Full-Time Equivalent

JIT – Just In Time

KPI – Key Performance Indicator LLO – Ligação às Lojas

OC – Ordem de Compra

OPA – Otimização de Processos Administrativos OPL – One Point Lesson

P1 – Plaza 1 P2 – Plaza 2

PDT – Portable Data Terminal

RFID – Radio-Frequency Identification SAF – Serviços Administrativos Financeiros SIT – Sistema Integrado de Transportes SRM – Supplier Relationship Management TCM – Transfer Conflict Maintenance TPS – Toyota Production System VSD – Value Stream Design VSM – Value Stream Mapping

1.

I

NTRODUÇÃOO presente documento é editado como resultado do projeto de dissertação do Mestrado Integrado em Engenharia e Gestão Industrial da Universidade do Minho. O projeto foi realizado no âmbito de um estágio curricular de 6 meses na empresa Sonae SR, empresa do ramo do retalho especializado, com instalações para as equipas de gestão na Maia e com as instalações operacionais na Azambuja.

Neste capítulo será feito um enquadramento ao tema, “Racionalização de Processos Administrativos – Sonae SR”, registando os objetivos do projeto e a metodologia de investigação utilizada.

1.1 Enquadramento

Dada a realidade sociocultural em que vivemos, onde o mercado é cada vez mais exigente em relação à redução dos custos, ao aumento da qualidade, à diminuição dos prazos de entrega, e à eficiência dos sistemas, as empresas foram obrigadas a focarem-se nos seus processos produtivos e administrativos de forma a torná-los o mais sólidos possível tendo em vista a eficiência dos mesmos.

De forma a auxiliar as empresas nesta procura pela eficiência, o paradigma Lean Manufacturing assumiu um papel fundamental, tendo sido adotado por um grande número de empresas a nível mundial para que consigam alcançar os níveis de eficiência exigidos pelo mercado, (Womack, Jones, & Roos, 1990).

A filosofia Lean é uma filosofia de gestão que assenta a sua visão na redução dos desperdícios (Melton, 2005). Esta filosofia foi uma adaptação ocidental da filosofia de gestão assente no

Toyota Production System (Ohno, 1988).

O Lean Production é utilizado pela grande parte das grandes empresas a nível mundial, sendo inserido tanto em empresas de bens de consumo como em empresas de serviços (Melton, 2005). De forma sintética, pode-se afirmar que o Lean Production tem como principal objetivo fazer mais com menos, através da eliminação dos desperdícios e a criação de valor (Womack, Jones, & Roos, 1990).

Para por em prática todos os princípios e conceitos do modelo Lean Production, existem várias ferramentas disponíveis, as chamadas ferramentas lean (Arif-Uz-Zaman & Ahsan, 2014). A Sonae SR é responsável pela área de retalho não-alimentar da Sonae, através das marcas Worten (eletrodomésticos, eletrónica de consumo e entretenimento), Sport Zone (equipamento

e vestuário desportivo), MO (vestuário, calçado e acessórios) e Zippy (vestuário, calçado e acessórios de bebé e criança). Não sendo inicialmente a área de maior expressividade do grupo, assumiu nos últimos anos um ponto de viragem, onde a evolução de marcas como a Worten e a Sport Zone, alavancaram os resultados económicos do grupo para patamares que a estagnação do mercado no retalho alimentar não permitia alcançar. Fruto da evolução referenciada e da forte aposta na internacionalização das insígnias representadas, toda a operação da cadeia de abastecimento da Sonae SR tem-se tornado mais complexa e mais sujeita a falhas e desperdícios.

Existindo apenas um entreposto físico a efetuar toda a operação de distribuição das insígnias tanto para o mercado nacional como internacional, surgiu a necessidade de rever todos os procedimentos administrativos efetuados dentro de portas, de forma a descobrir realidades erráticas e a introduzir melhorias operacionais que ajudem na diminuição de custos, no aumento da eficiência operacional e na circulação eficiente da informação. Desta forma, a presente proposta de dissertação, cujo tema é “Racionalização de Processos Administrativos” assenta no desenvolvimento do projeto interno Sonae, Otimização de Processos Administrativos. O projeto de dissertação inserido no plano do estágio curricular, indo ao encontro da necessidade levantada pela empresa, pretende ser um contributo para a melhoria efetiva dos processos existentes, recorrendo nesse sentido ao auxílio da filosofia e ferramentas Lean.

1.2 Objetivos

Através de uma macro visão direcionada ao desenvolvimento do projeto é possível identificar como dois propósitos principais: (i) a identificação de processos complexos com realização de atividades que não acrescentam valor e a sua racionalização; (ii) a identificação dos fluxos de comunicação desajustados e a sua racionalização.

A identificação e a eliminação dos MUDA, desperdícios que devem ser evitados em qualquer processo das organizações (Arif-Uz-Zaman & Ahsan, 2014), assume-se como um objetivo transversal a este projeto. Deste modo, pode-se referir que a eliminação e/ou redução da movimentação das pessoas, a eliminação da transferência de informação excessiva, a eliminação da paragem de informação e pessoas, a redução da complexidade dos processos, a diminuição dos erros dos processos e o aumento da eficiência e qualidade dos processos são os pontos-chave para o desenvolvimento e introdução de melhorias.

É com a introdução de alterações aos processos, assentes na filosofia e ferramentas Lean, que se pretende eliminar/reduzir as tarefas que não acrescentam valor, reduzir os custos dos

procedimentos, centralizar atividades, agilizar a comunicação, automatizar tarefas e organizar e reduzir a documentação interna.

Em suma, definidos os indicadores de sucesso do projeto (KPIs) foram estabelecidos os objetivos de:

Redução de 30% do tempo dos processos;

Eliminação de 10% das tarefas;

Redução de 50% da documentação interna em formato papel;

Redução de 50% dos custos com documentação interna. 1.3 Metodologia de Investigação

A investigação efetuada ao longo do projeto para a realização da dissertação, assenta numa metodologia de investigação Action Research (O´Brien, 1998). Esta metodologia de investigação implica uma interação ativa de total colaboração entre o investigador e todas as pessoas envolvidas no projeto (O´Brien, 1998). A metodologia pode ser decomposta em cinco fases: I. Observação II. Reflexão III. Ação IV. Avaliação V. Modificação

Na primeira fase da metodologia Action Research, será realizada uma avaliação do estado atual dos processos administrativos da empresa. Com esse intuito será efetuada uma observação cuidada dos procedimentos, em conjunto com as pessoas envolvidas nos mesmos, de forma a construir um mapeamento que consiga descrever, com um grau de pormenorização adequado, a realidade de cada processo e que permita facilmente visualizar os problemas existentes. Esse mapeamento implica um levantamento de informação que permita saber as tarefas existentes em cada processo, os tempos de processamento e os lead times associados às tarefas, os recursos utilizados, a documentação utilizada, as características dos canais de comunicação existentes e os custos associados ao processo, tanto ao nível dos recursos humanos, bem como, ao nível dos recursos materiais. Na base de auxílio a esta fase, será utilizada uma ferramenta de mapeamento de processos assente nos princípios Lean, a ferramenta Value Stream Design, que permitirá consolidar toda a informação recolhida na análise dos processos. Como resultado desta recolha, serão visíveis os problemas existentes em cada um dos processos analisados e será possível

atribuir um valor de referência a cada um dos indicadores de sucesso do projeto, tempo do processo, número de tarefas dos processos, número de documentação interna e o custo existente com a documentação interna.

Na segunda fase da metodologia, onde já se encontram identificados os problemas existentes nos processos, será realizada uma reflexão sobre o conjunto de melhorias que se podem introduzir no sistema atual. As melhorias propostas passarão por uma análise e uma seleção consciente em relação à realidade da empresa, de forma a conseguir consolidar as propostas de melhoria a implementar. Nesse sentido, será construído um novo mapeamento dos processos que representará o processo futuro, onde estão incluídas as propostas de melhoria construídas e onde passam a ser visíveis os benefícios de uma futura implementação. Com o intuito de facilitar a implementação das melhorias propostas, será ainda efetuado um plano de ações para sequenciar a alteração de cada processo modificado.

Na terceira fase, será realizada a implementação das melhorias de forma sequencial por processo, onde se incluirá um acompanhamento atento de forma a monitorizar os indicadores de sucesso das propostas de melhoria, fazendo um registo dos resultados obtidos.

Na quarta fase, será feita uma análise dos resultados da implementação de melhorias e uma avaliação final sobre os mesmos, culminando com a validação dos indicadores de sucesso do projeto definidos inicialmente.

Na quinta e última fase, será realizada uma análise geral aos resultados do projeto e elaboradas sugestões para colmatar falhas que possam ter ocorrido, propostas de melhoria a implementar no futuro detetadas na fase de monitorização do projeto e ações a realizar para manter o foco na melhoria contínua dos processos.

1.4 Conteúdos

De forma a facilitar a compreensão do projeto desenvolvido, a dissertação estará dividida em 7 capítulos:

I. Introdução

II. Revisão Bibliográfica III. Apresentação da Empresa IV. Análise e diagnóstico

V. Propostas de melhoria VI. Análise de resultados VII. Conclusão

No 1º capítulo, secção atual, é feito um enquadramento ao projeto desenvolvido e à realidade abordada ao longo do mesmo.

No 2º capítulo, é realizado um exercício de investigação e consolidação científica dos temas em debate e de auxílio ao projeto.

No 3º capítulo é realizada uma descrição da empresa em foco neste projeto, descrevendo toda a sua estrutura corporativa e organizacional, tendo ainda atenção à descrição da área em intervenção em âmbito de projeto.

No 4º capítulo é realizada uma análise à realidade encontrada e às necessidades de intervenção identificadas.

No 5º capítulo são apresentadas as propostas de melhoria desenvolvidas e dimensionadas para resolução e racionalização dos problemas identificados e dissecados.

No 6º capítulo será realizado um exercício de análise aos resultados alcançados perante a introdução das propostas de melhoria estruturadas.

No 7º e último capítulo, será feito um levantamento aos pontos-chave do projeto, agregando todos os resultados alcançados e os meios que os permitiram alcançar, fazendo ainda referência a pontos que por algum motivo necessitem de desenvolvimento futuro, descrevendo o plano de ações necessário.

2. R

EVISÃO DA LITERATURA2.1 A evolução da filosofia Lean

A filosofia Lean é uma filosofia de gestão que assenta a sua visão na redução dos desperdícios (Melton, 2005). Entende-se como desperdício qualquer atividade que não acrescente valor ao produto ou ao sistema, sendo que por sua vez a criação de valor supõe alguma atividade perante a qual o cliente final ou o elo seguinte da cadeia está disposto a pagar.

“Lean Thinking is more relevant today. Lean ideas are the single most powerful tool available for creating value and eliminate waste in any organization.” (Womack & Jones, 2003).

Esta filosofia foi uma adaptação ocidental da filosofia de gestão assente no Toyota Production

System (Ohno, 1988).

O Toyota Production System (TPS) foi de facto um modelo de gestão de produção inovador que surgiu depois da 2ª Guerra Mundial, e que como o próprio nome transparece, era o modelo de gestão de produção utilizado pela Toyota, que conseguia desencadear resultados operacionais muito superiores aos resultados dos fabricantes de automóveis americanos, informações estas presentes na obra “The Machine That Changed the World” (Womack, Jones, & Roos, 1990). O modelo de gestão de produção da Toyota deu então origem ao modelo de gestão ocidental Lean Production, tendo esta designação sido referenciada por Womack, Jones, & Roos, (1990).

O Lean Production é utilizado pela grande parte das grandes empresas a nível mundial, sendo aplicado tanto em empresas de bens de consumo como em empresas de serviços (Melton, 2005). Segundo Womack, Jones, & Roos, (1990) o Lean Production é o modelo de gestão de eleição quando comparado com modelos convencionais, como o modelo de produção em massa. Os desperdícios que são combatidos pelo Lean (Kuhlang, Adtmayr, & Sihn, 2011), tinham já sido identificados no âmbito do Toyota Production System por Ohno (1988), que enumerou os maiores sete desperdícios: esperas, defeitos, sobreprodução, sobreprocessamento, stocks, movimentações dos colaboradores e transportes/manuseamento de materiais.

De forma sintética, pode-se afirmar que o Lean Production tem como principal objetivo fazer mais com menos, através da eliminação dos desperdícios e a criação de valor (Womack, Jones, & Roos, 1990). No entanto, inerente ao modelo Lean Production, estão associados todos os conceitos existentes na casa TPS (Mehrsai, Thoben, & Scholz-Reiter, 2014), isto é, os conceitos

de Just-In-Time Autonomation, Kaizen, Heijunka, Sistema Pull, entre outros, visíveis ou subentendidos na Figura 1.

Figura 1 - Casa TPS - Toyota Production System (Roldão & Ribeiro, 2007)

A base da casa TPS consiste na estabilidade de produção, conseguida através do nivelamento da produção, “HEIJUNKA”, da uniformização dos postos de trabalho e da gestão visual ao longo dos processos.

A casa tem ainda dois pilares estruturais, o pilar “JIDOKA” e o pilar “JUST-IN-TIME”, responsáveis pela racionalização dos processos e pela redução dos desperdícios.

Tanto a base como os pilares suportam o telhado da casa, que tem como objetivos a qualidade dos produtos, os baixos custos de produção e o aumento da capacidade de resposta. Deste modo, toda a casa se sincroniza na criação de condições para a existência de um espírito de melhoria continua, KAIZEN, transversal aos processos produtivos e às equipas de trabalho.

Para por em prática todos os princípios e conceitos do modelo Lean Production, existem várias ferramentas disponíveis, as chamadas ferramentas lean (Arif-Uz-Zaman & Ahsan, 2014). Das várias ferramentas existentes destacam-se, 5S, Single Minute Exchange of Dies (SMED), Visual

Management, Value Stream Mapping (Rother & Shook, 1999) e Kanban, entre outras.

O modelo Lean Office (Sabur & Simatupang, 2015), que é a adaptação do Lean Production para processos administrativos ou de escritório, é também um complemento de conhecimento importante para a realidade empresarial, que pretende racionalizar todos os seus processos sejam eles operacionais ou administrativos.

2.2.1 Desperdícios

Todas as organizações e todos os sistemas estão sujeitos à existência de desperdícios, sendo que se assume como desperdício toda a atividade que pressupõe o consumo de tempo e/ou dinheiro e pela qual o consumidor final do bem ou do serviço não está disposto a pagar. Dentro de uma empresa existem atividades que acrescentam valor, existem atividades que não acrescentam valor que podem ser eliminadas, e existem atividades que não acrescentam valor e que são necessárias (Womack & Jones, 2003).

A designação japonesa para desperdícios, Muda, foi uma temática analisada e desenvolvida por Taichi Ohno que identificou os sete tipos de Mudas principais:

I. Sobreprodução

Considerado o pior dos desperdícios, que interfere com praticamente todos os outros, refere-se à realidade de produzir em níveis superiores às reais necessidades do mercado ou antes do momento necessário, isto é, a produção está avançada em relação à necessidade.

II. Esperas

Todos os acontecimentos que provoquem a paragem dos processos e/ou pessoas, como, a espera de componentes para abastecer uma máquina, colaboradores parados, falhas de equipamento, entre outros. Isto é, sempre que há uma interrupção no fluxo de produção causando atraso de uma ou mais atividades.

III. Transportes

Realizar movimentações de componentes e produtos ou informação. Apesar de não agregar valor em si mesma, esta atividade é na maioria dos casos necessária na obtenção do objetivo final.

IV. Sobreprocessamento

Este desperdício é referente ao desperdício inerente ao processo, isto é, processamento inapropriado tal como operações extra, excesso de etapas produtivas, uso de material desadequado, entre outros.

V. Stocks

A existência de matérias-primas, produtos intermédios e produtos acabados em maior número do que o estritamente necessário, é um dos desperdícios financeiramente de maior impacto. Para além dos custos intrinsecamente associados, os excessos de stock dificultam

a identificação dos problemas e o reconhecimento dos mesmos. Uma das soluções mais conhecidas no combate deste desperdício é a implementação da produção JIT.

VI. Movimentações

A perca de tempo útil no movimento de pessoas, está diretamente associado à errática organização do espaço operacional e aos seus sistemas de informação utilizados.

VII. Defeitos

A existência de defeitos na produção para além da perda do valor associado ao produto/serviço, resulta no consumo de recursos no processo de reparação dos mesmos. De forma genérica pode ser classificado segundo quatro grupos: materiais consumidos; mão de obra não recuperável; mão de obra requisitada para retocar, reparar e inspecionar; uso de recursos na resposta a potenciais reclamações dos clientes.

"Tudo o que fazemos é olhar para a linha do tempo, do momento em que o cliente nos dá um pedido até quando recebemos o pagamento. E estamos a reduzir este tempo eliminando os

desperdícios." (Ohno, 1988).

O estudo dos sete desperdícios de Ohno tem sido uma constante para todos os eruditos da indústria, tendo mesmo sido apelidados de “Os sete desperdícios mortais” (Leimbach & Farrel, 2015), de forma a reforçar os seus impactos negativos.

2.2.2 Lean Office

O Lean Office tem por base os princípios do Lean Manufactoring, com adaptação às atividades administrativas. Este conceito pode ser aplicado às operações de escritório, com ênfase nas práticas de produção lean, com o objetivo de alcançar melhorias nas operações administrativas. A implementação e manutenção das principais áreas administrativas ocorrem em oito etapas, (Tapping & Shuker, 2010):

comprometer-se com o Lean;

escolha do fluxo de valor;

aprofundar o conhecimento sobre o Lean;

mapeamento;

identificação das métricas do Lean;

mapeamento do estado futuro;

criação de planos de melhoria contínua (Planos Kaizen);

O Lean Office pode contribuir para obter melhorias no âmbito administrativo público, respeitando a estrutura organizacional (Turati, 2007).

2.3 Ferramentas Lean

A filosofia lean recorre a um conjunto de ferramentas de fácil utilização, que auxiliam as organizações a atingir padrões de excelência produtiva, muito superiores em comparação com organizações tradicionais.

Segundo o Lean Thinking Institute, EUA, a introdução da filosofia Lean e a aplicação das suas ferramentas pelas organizações são responsáveis, em média ao fim de um ano, por:

Crescimento do negócio – mais de 30%;

Aumento da produtividade – entre 20 a 30%;

Redução de stocks – mais de 80%;

Aumento do nível de serviço – entre 80 a 90%;

Redução dos defeitos – cerca de 90%;

Redução dos acidentes de trabalho – 90%;

Redução de espaço do shop floor – cerca de 40%;

Redução do Lead Time – entre 70 a 90%.

2.3.1 5S

A ferramenta lean 5S segundo Posada, (2004) e Villacreses & Castro, (2005) foi constituída por Hiroyoki Hirano, como uma ferramenta com o objetivo de tornar mais simples o ambiente de trabalho, através da redução e/ou eliminação de todas as atividades que não acrescentam valor. 5S é uma ferramenta capaz de assegurar limpeza no lugar de trabalho, ordem e organização, uma vez que devem estar sempre presentes para atingir uma melhoria contínua, é a ferramenta mais completa e mais importante (Tinoco, 2004).

A designação de 5S deve-se às iniciais de palavras japonesas que representam as cinco etapas que devem ser seguidas. Estas etapas foram apresentadas por Osada, (1992):

SEIRI: Separação

o separar o que é útil para o processo e deve ser mantido, do que deve ser eliminado;

SEITON: Arrumação

o detetar e definir o local indicado para arrumar o que é necessário, com o objetivo de forma rápida e fácil se consiga localizar, utilizar e colocar no local de origem;

SEISO: Limpeza e inspeção

o conservar um ambiente sempre limpo, que permita ter um bom funcionamento do processo;

SEIKETSU: Standardizar

o criar e/ou desenvolver um standard capaz de arrumar, limpar e desenvolver métodos de verificação;

SHITZUKE: Respeitar

o criar uma forma de responsabilidade de limpar e arrumar toda a empresa; desenvolvimento de um sistema de auditoria capaz de abranger todas as áreas.

A metodologia 5S tem como principais objetivos, obter maior produtividade através da redução da perda de tempo, uma vez que só ficam no ambiente de trabalho os objetos necessários e ao alcance de todos; redução de custos e um maior aproveitamento de matérias-primas; melhoria da qualidade dos produtos e serviços; aumento do nível de satisfação dos colaboradores com o trabalho; melhoria da segurança.

2.3.2 VSM

O mapeamento do fluxo de valor, conjunto de ações que acrescentam e não acrescentam valor necessário para realizar o projeto ou produção de um produto, é essencial para uma organização conhecer a sua realidade operacional. Só com este conhecimento, consegue ter uma análise crítica acerca dos seus processos a fim de dimensionar e introduzir as melhorias adequadas. As ferramentas existentes para a realização dos mapeamentos são diversificadas mas o VSM (Value Stream Mapping), assume-se como a ferramenta preferencial na maioria das organizações.

O VSM é uma ferramenta principalmente visual, permitindo o registo e representação do fluxo de valor de um produto ou família de produtos. É normal a divisão em 3 tipos de VSM:

VSM de Produção – permite representar o fluxo de materiais e de informação

correspondentes à produção de um produto ou família de produtos.

VSM de Projeto – permite representar o fluxo de valor correspondente ao projeto de

um produto ou família de produtos, da fase de concessão à fase de lançamento.

VSM Administrativo – permite representar o fluxo de valor correspondente aos

processos administrativos como compras e gestão de encomendas.

O principal objetivo do VSM é que os processos possam ser vistos de uma forma global e não unicamente uma parte destes, possibilitando desta forma ver os desperdícios existentes e onde estão alocados, (Rother & Shook, 1999).

“When you have learned to see value streams in individual facilities, it's time to see and then to optimize entire value, from raw materials to customer.” (Rother & Shook, 1999).

Representar o fluxo de valor e não somente processos isolados;

Representar a relação entre fluxo de materiais e fluxo de informação;

Visualizar e identificar desperdícios no fluxo de valor;

Possibilitar a construção de um plano para intervenções de melhoria;

Projetar uma linguagem comum para a comunicação.

Para utilizar o VSM corretamente e potenciar a sua utilidade é necessário conhecer e passar por um conjunto de fases correspondentes à metodologia de implementação, conforme Figura 2.

Figura 2 - Metodologia de implementação do VSM

O primeiro passo da metodologia VSM passa pela seleção do produto ou família de produtos que se quer explorar em âmbito da ferramenta. Esta é por norma uma das fases mais complexas pela indecisão que se apresenta, mas uma das mais importantes, pois uma seleção adequada potencia o sucesso dos resultados obtidos.

A seleção da família de produtos tem por base a similaridade de processos de fabrico, isto é, produtos diferentes que passem pelos mesmos processos de fabrico. Uma segunda indicação, é escolher a família de produtos mais complexa, que apresente o maior número de passagens por processo de fabrico mas sem menosprezar o fato de ser uma família de produtos com grande procura pelo cliente final.

O segundo passo da metodologia VSM passa pela construção do mapa do estado atual para a cadeia de valor do produto ou família de produtos selecionada no primeiro passo.

Neste passo é aconselhável a representação ser feita numa folha de papel nunca superior a A3, ou a programas informáticos devidamente preparados para o efeito conforme Figura 3.

Escolher o produto, ou família de produtos a analisar Construir o VSM do estado atual

Construir o VSM do estado futuro

Figura 3 - Mapeamento da situação atual (Rother & Shook, 1999)

No canto superior direito deve ser sempre representado o cliente e as especificações do seu pedido de produção, isto é, as suas necessidades. Desta forma procede-se à construção de todo o fluxo desde o pedido do cliente até à entrega ao cliente.

Durante esta fase é importante registar várias informações e valores essenciais para a deteção de possíveis desperdícios. Segundo Nash & Sheila, (2008) deve ser registada para cada processo a seguinte informação:

Número de operadores;

Tempo de ciclo;

Tempo de setup;

Tempo de funcionamento da máquina, T/U, uptime

Tempo disponível do equipamento para a produção de uma determinada peça.

Esta informação é por norma representada graficamente no mapeamento no bloco de dados do processo, conforme Figura 4.

Esta metodologia está assente num conjunto de simbologia gráfica especifica e que deve ser utilizada de acordo com a realidade que se pretende representar. A principal simbologia está dividida em 3 categorias:

Símbolos para fluxos de materiais, (Figura 5);

Símbolos para fluxos de informação, (Figura 6);

Figura 6 - Simbologia do fluxo de informação

Símbolos gerais, (Figura 7).

É ainda importante referir que a simbologia existente não se encontra fechada. Existe abertura para utilização de nova simbologia desde que devidamente justificada e identificada.

Na aplicação do VSM é usual a existência de alguns erros, os quais se devem evitar, sendo os mais comuns:

Determinação errada da família de produtos;

Não seguir o plano de ação pré-determinado;

Não atualizar versões do VSM;

Recolher dados em excesso ou em escassez.

No final desta fase é possível fazer uma análise crítica ao mapeamento, identificando os desperdícios existentes e projetando possíveis propostas de melhoria para os mesmos. É desta forma que se introduz a terceira fase da metodologia, que consiste no mapeamento do estado futuro. Isto é, construção da ideia futura para a cadeia de valor, introduzindo as alterações idealizadas ao longo da análise crítica da situação atual. Apesar de muitas vezes o mapeamento da situação futura não ser possível de implementar, o responsável não deve ser contido na sua construção, devendo sempre representar o sistema de acordo com a sua ideologia, (Nash & Sheila, 2008).

“[…]Perhaps the most interesting thing about Future State Maps is that it is rare that the value stream ever actually turns out exactly as the future state was drawn. This map is the goal. It is the inspiration. But every mapper needs to recognize that as each of the action items (which are outcomes of the Future State Map) are implemented, the value stream begins to change,

because new issues and opportunities are discovered[….]” (Nash & Sheila, 2008). A verdade é que existem soluções mais simples de implementar do que outras, pelo que não devem existir entraves na construção das mesmas, até porque o que para uma empresa hoje não pode ser implementado, amanhã poderá ser possível. Na construção das propostas de melhoria, a atenção à eliminação e/ou racionalização dos MUDA constitui uma maior probabilidade na obtenção de resultados positivos.

“[...] Meeting exact customer requirements with the minimum amount of resources [...]” (Rother & Shook, 1999).

Por fim, a quarta fase da metodologia consiste na criação de um plano de intervenções de melhoria. Isto é, realizar uma síntese dos problemas identificados e das propostas de melhoria associadas e construir uma planificação das ações de intervenção para atingir os resultados pretendidos.

2.3.3 Gestão Visual

Gestão Visual é uma ferramenta que serve de suporte ao lean, é a aplicação de informação de forma visual para completar as funções rapidamente e promover a standarização de processos. Esta ferramenta também atrai a atenção dos trabalhadores, uma vez que procura que estes saibam quais as suas funções e a forma para que todos caminhem para a mesma finalidade dentro da organização. Desta forma a gestão visual procura principalmente que se atinjam objetivos não apenas ao nível individual mas também ao nível da organização (Liff & Posey, 2004).

Toda a comunidade Lean em 2009 definiu gestão visual como um sistema de planeamento, revisão e melhoria capaz de integrar ferramentas visuais simples, tornando possível compreender a situação atual e o apoio do trabalho através de um rápido olhar. Toda a linguagem que se encontra nestes tipos de ferramentas deve ser acessível e fácil de compreender, para que todas as pessoas consigam entender a mensagem transmitida (Hall, 1987).

A gestão visual desempenha as funções de (Tezel, Koskela, & Tzortzopoulos, 2009):

“Transparência”: capacidade de comunicar com os intervenientes num processo

produtivo;

“Facilidade do trabalho”: forma de tornar menos cansativo o trabalho físico e mental,

permitindo ter diversos recursos visuais capazes de facilitar o trabalho;

“Melhoria contínua”: processos que tenham inovação têm principal enfoque em

inovações incrementais;

“Formação no decurso do próprio trabalho”: aprendizagem acompanhada pela

experiência ou pela integração de ambos;

“Criação de propriedade compartilhada”: desenvolvem-se sentimentos de

possessividade sobre um objecto material ou imaterial;

“Gestão pelos factos”: uso de informação estatística;

“Simplificação”: esforço desenvolvido capaz de controlar, processar, visualizar e

distribuir informação de todo o sistema quer seja para um grupo ou apenas para um indivíduo;

“Unificação”: eliminação parcial dos limites que envolvem as organizações e criação

de empatia através de uma partilha eficaz de informação.

Existem diversos tipos de gestão visual como os quadros informativos da qualidade e outras medidas de desempenho, folhas de trabalho, delimitação de espaços e sinalização luminosa, (Shingo, 1988).

2.3.4 Kanban

O kanban é uma das principais ferramentas que auxilia a existência de uma produção Just In

Time (JIT), onde a produção é puxada pelo cliente, Pull System.

A palavra kanban é na sua génese uma palavra japonesa que se traduz por “cartão” ou “marcador”, (Marek, Debra, & Donald, 2001). O sistema utiliza os cartões, devidamente projetados de acordo com o objetivo da empresa, de forma a controlar o progresso da produção entre os postos de trabalho. Desta forma é garantido que se produz apenas aquilo que o sistema a jusante necessita, isto é, só se produz o que é consumido, eliminando os desperdícios associados à produção tradicional em sistema push. As vantagens do kanban são consideráveis, evidenciando a redução de inventário e a eliminação de produção em excesso, (Roldão & Ribeiro, 2007).

O cartão kanban é o componente fundamental para o correto funcionamento do sistema, uma vez que é ele que estabelece a comunicação entre as várias estações do sistema, dando autorização para produção ou movimentação de lotes. Assim sendo, é possível diferenciar dois tipos de kanban, (Roldão & Ribeiro, 2007):

Kanban de produção: dá autorização para produzir uma determinada quantidade de

produtos. Não existe nenhuma operação de fabrico sem que exista um kanban de

produção dando autorização; (….)

Kanban de transporte: dá autorização para transportar uma determinada quantidade de

produtos entre dois pontos.

Os kanban de produção devem ser usados quando se está perante postos de trabalho próximos e os contentores com os produtos sejam de fácil manuseamento. Por sua vez, os kanban de transporte devem ser usados quando se está perante postos de trabalho distantes que são sequenciais no processo de fabrico.

O kanban é normalmente um cartão retangular onde consta a seguinte informação:

Identificação do produto;

Código do produto;

Identificação do fornecedor;

Quantidade a reabastecer;

Quantidade a produzir.

Este cartão, dependendo da realidade onde é inserido, é adaptado de formas distintas, para que a ferramenta seja a indicada para a realidade de cada organização, mas por norma apresenta um layout conforme Figura 8.

Figura 8 - Exemplo de cartão kanban (Hirano, 2009)

A fim de se calcular o número de kanbans adequados a determinado sistema é adequado utilizar a seguinte expressão:

𝑛𝐾 = 𝑃. (𝐿𝑇+𝑃𝑆)

Q Onde:

P – procura (posto a jusante) [produtos / unidade de tempo]

LT – prazo de entrega (posto a montante) [unidades de tempo]

Q – capacidade do contentor [produtos]

PS – prazo de segurança [unidades de tempo]

Para a introdução do sistema kanban é necessário o sistema produtivo corresponder a determinados requisitos:

Pequenos tempos de preparação das máquinas.

Polivalência dos colaboradores;

Boa organização dos postos de trabalho;

Redução de imprevistos;

Evolução a nível dos produtos.

Com a introdução do sistema kanban as vantagens são inúmeras, sendo as principais:

Rápida circulação de informação entre postos de trabalho;

Grande interação entre postos de trabalho;

Rapidez de reação à variação da procura;

Melhor serviço aos clientes;

Descentralização do controlo da produção;

Deste modo, a implementação da ferramenta kanban, assume um papel de destaque no contributo à eliminação dos MUDA nos processos de produção.

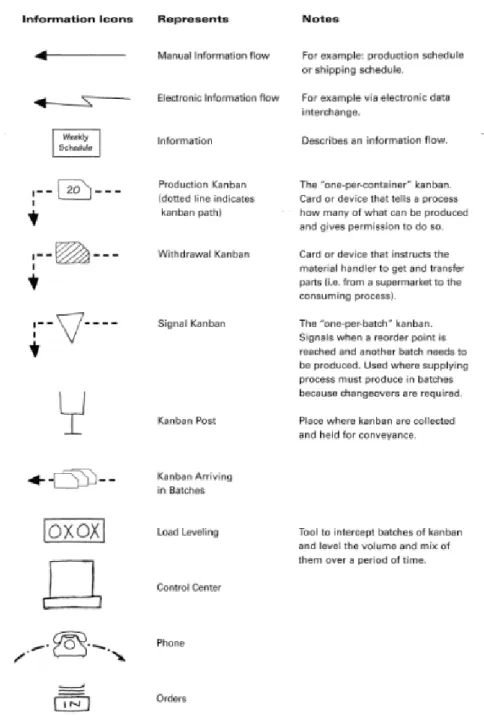

2.3.5 A3

O documento A3, (Figura 9), é considerada uma das ferramentas lean essenciais para o estudo e resolução de problemas e para fazer o acompanhamento de projetos em implementação.

Apesar de pouco conhecida, esta ferramenta, desenvolvida pela Toyota, é crucial para a análise e resolução de problemas, devido ao método simples e organizado com que aborda toda a temática. A estrutura desta ferramenta não é rígida e as empresas costumam adaptar a ferramenta à sua realidade operacional, de forma a simplificar o processo de análise e tratamento da informação. Para além de ser utilizada para resolução de problemas, é também utilizada para fazer o acompanhamento de projetos orientados à resolução de algum problema ou anomalia na organização.

Como o próprio nome indica esta ferramenta consiste numa folha de papel de tamanho A3, que deve ser preenchida de cima para baixo e da esquerda para a direita, tendo após preenchimento o aspeto conforme Figura 9.

Por norma a organização deste documento apresenta a seguinte estrutura:

Tema e Contexto;

O documento é identificado com o tema, indicando o problema a ser abordado, fazendo de seguida a contextualização do mesmo, onde ocorreu, como foi detetado, entre outras informações convenientes.

Condição atual;

Nesta fase é exposta a condição atual do sistema onde o problema foi detetado, recorrendo a diagramas de forma a evidenciar facilmente o problema existente. É ainda conveniente recorrer a gráficos e tabelas para quantificar os impactos sentidos.

Análise da causa raiz;

Uma das fases cruciais deste documento é a fase de identificação da causa do

problema. Nesse sentido, nesta fase são normalmente utilizadas técnicas/ferramentas como o “Diagrama de Ishikawa” ou os “5 Porquês”, de forma a se conseguir

perceber com clareza a causa do problema identificado.

Condição alvo;

Depois de conhecer a realidade atual e de conhecer a causa raiz do problema é necessário estruturar de que forma o sistema necessita de ser melhorado, e que modificações necessita, fazendo para isso um novo diagrama do estado pretendido.

Plano de implementação;

Sabendo as alterações que são necessárias efetuar ao sistema, é importante fazer um Diagrama de Gantt com a listagem dos passos a realizar para se atingir o estado final, com a calendarização correspondente para cada um dos passos identificados.

Indicadores;

Esta fase é caracterizada pela identificação e monitorização dos indicadores

forma verificar se o problema está ou não a ser solucionado e se as medidas corretivas permitem alcançar os objetivos iniciais.

Relatório de resultados.

A última fase assume-se como uma conclusão do documento onde se regista se o problema foi solucionado ou não, com as medidas propostas, evidenciando os resultados finais obtidos pelos indicadores.

Conforme já referido, a estrutura apresentada pode ser adaptada por cada organização, até porque quando usada para gestão de projetos as necessidades de informação são insignificantemente diferentes.

2.3.6 VSD & A3 – Visão do Kaizen Institute

A metodologia Lean e as ferramentas associadas, são atualmente um pilar no funcionamento de várias empresas e organizações para que consigam atingir níveis competitivos diferenciadores dos concorrentes diretos.

Para introdução destas metodologias e técnicas, as empresas recorrem, em grande parte, a organizações de consultoria que facilitam a compreensão, adaptação e implementação dos conteúdos desejados. Uma das consultoras mundialmente reconhecida no domínio destes conteúdos é o Kaizen Institute.

O Kaizen Institute tem sido responsável por introduzir os conteúdos adaptados da filosofia lean nas organizações empresariais de todo o mundo, incluindo o mercado nacional português.

Duas das ferramentas por eles difundidas são o VSD (Value Stream Design) e o A3, apresentando diferenças substanciais em relação à apresentação tradicional lean.

VSD

O VSD é uma ferramenta de mapeamento de processos que permite uma visualização esquematizada do fluxo de material e informação ao longo da cadeia de valor (Kaizen Institute, Manual TFM - d, 2012).

Apesar de objetivos comuns a metodologia VSD do Kaizen Institute, difere um pouco da metodologia do VSM tradicional difundido pelo lean. A estrutura de aplicação da ferramenta VSD, conforme Figura 10, foi desenvolvida seguindo os princípios da gestão visual, de forma a facilitar a identificação do MUDA e a sua posterior eliminação.

Figura 10 - Metodologia de aplicação do VSD (Kaizen Institute, Manual TSM - e, 2012)

A metodologia VSD pressupõe a quantificação de dados, onde se regista o “Tempo de Processo da Tarefa” (tempo real ou estimativa de tempo necessário, por unidade de output), e o “LeadTime do Processo da Tarefa” (tempo total desde que se recebe a tarefa até que se entrega a mesma terminada, incluindo os tempos de espera).

Após aplicação da primeira fase de mapeamento do estado atual, é essencial realizar o seu estudo crítico, onde se devem identificar as seguintes situações:

Onde se pode eliminar desperdícios – Muda;

Onde se pode agregar/encurtar as atividades;

Onde se pode diminuir ou mesmo eliminar variáveis;

Onde há transporte de informação ou esperas de decisão e verificar se são evitáveis;

Onde estão localizadas as pessoas que tem tarefas em conjunto, se estão próximas ou

distantes fisicamente;

Verificar se existem distribuições de documentos em papel e avaliar a hipótese de

introduzir o formato eletrónico;

Onde estão localizados os conflitos e os focos de erros.

Após “tratamento” das situações acima identificadas devem ser projetadas oportunidades de melhoria, para construção do mapeamento do estado futuro.

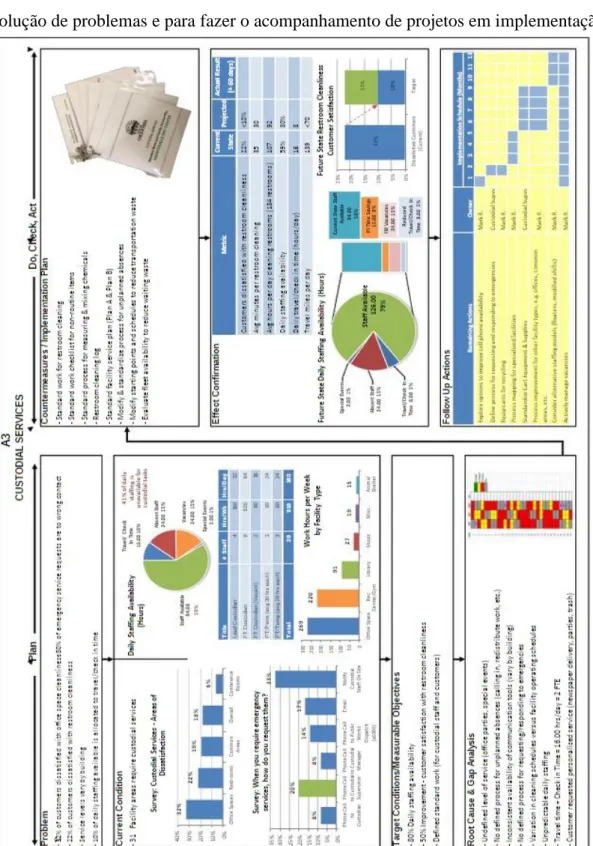

A3

O Kaizen Institute difunde a ferramenta A3 como uma ferramenta de inicialização, acompanhamento e fecho de projetos.

Dependendo da realidade das empresas onde intervém, faz uma adaptação da ferramenta de acordo com as necessidades e objetivos da mesma.

Esta ferramenta é introduzida nas empresas nas equipas responsáveis pela gestão de projetos, estando a mesma adaptada para a realidade dos seus projetos.

O A3, estruturado pelo Kaizen Institute para as empresas, apresenta o layout conforme Figura 11, onde é visível a divisão do A3 em 4 pontos estruturais: Motivação; Solução; Monitorização; Lições Aprendidas.

Figura 11 - Template A3 utilizado na Sonae (Kaizen Institute)

Esta ferramenta é utilizada para cada um dos projetos da empresa, onde se assume que cada projeto tem na sua génese a existência de um problema.

Para além de toda a informação genérica de preparação, acompanhamento e fecho de projeto, o documento apresenta ainda a identificação do mesmo e informação relativa à equipa que está responsável pelo projeto diferenciando os níveis de responsabilidade dependendo da classificação: Steeering; Owner; Gestor de Projeto; Restante Equipa.

As 4 fases deste documento para além da informação descritiva, apresentam ainda uma bola colorida para classificação do status da mesma, onde o verde significa fase concluída, o amarelo significa fase em andamento, e o vermelho fase em espera de inicialização. No canto inferior direito existe ainda um status geral do A3 de projeto, que se constrói confrontando o status da cada fase com o cronograma previsto para realização de cada fase, podendo ser classificado como verde, dentro do previsto, ou vermelho, fora do previsto.

2.4 Casos de aplicação do Lean Office

Neste subcapítulo são apresentados dois casos de aplicação do paradigma Lean Office, onde, de forma sucinta e descritiva, se ficará a conhecer a realidade de implementação deste conceito no mundo das organizações empresariais.

2.4.1 Lean Office numa empresa de transportes

O escritório de expedição de uma empresa de transportes foi palco da aplicação dos conceitos

lean office, onde um crescimento exponencial do trabalho tinha originado a ocorrência de vários

desperdícios. Desde início a equipa responsável pelo projeto sentiu dificuldades de interação com a equipa devida à resistência à mudança.

O estudo iniciou com uma análise da situação inicial, onde foi possível identificar os problemas existentes, utilizando para isso um mapa simples de mapeamento do fluxo de valor do escritório de expedição.

Através da análise desse mapeamento conseguiram identificar os desperdícios existentes e estruturar propostas de melhoria para os problemas identificados.

O passo seguinte, passou pela realização de um plano de ação para a implementação das propostas de melhoria idealizadas, tendo para isso realizado uma priorização de acordo com o grau de dificuldade de implementação.

Desta forma, conseguiram implementar de forma planeada as propostas de melhoria e realizando a sua monitorização simultaneamente.

No fim da aplicação da metodologia e das propostas de melhoria idealizadas, a empresa ficou com um escritório de expedição com tempos de processamento mais curtos e com processos mais organizados e standard, (Evangelista, Grossi, & Bagno, 2013).

A aplicação do Lean Office num escritório de projetos de engenharia surgiu com a necessidade de simplificar processos e torná-los o mais eficientes possível, eliminando os desperdícios adjacentes, de forma a aumentar a competitividade do escritório em relação à concorrência. O estudo iniciou-se com o mapeamento dos processos do escritório, de forma a conhecer a realidade existente e identificar os problemas existentes, tendo identificado desperdícios no fluxo de informações.

Após identificação e análise dos problemas detetados, foi possível construir novos processos com vista na melhoria contínua, eliminando os desperdícios pré-existentes.

Com a implementação das propostas de melhoria idealizadas, conseguiu-se chegar a níveis de eficiência, eficácia e ganhos, favoráveis para o bom funcionamento da organização.

A equipa responsável pela realização do projeto considerou o mesmo um sucesso, e uma prova de que o lean office é um ótimo método para aumentar a competitividade do negócio, (Gronovicz, Bittencourt, Silva, Freitas, & Biz, 2013).

2.5 Análise Crítica

Apesar da universalidade do paradigma Lean, a sua vertente administrativa Lean Office, não se encontra amplamente estudada nem se apresenta como uma metodologia de prática habitual pelas empresas.

Neste momento o Lean Office atravessa uma fase de descoberta pelas organizações, que vêm neste paradigma uma solução com o mesmo potencial das metodologias operacionais e tradicionais do lean.

Em termos académicos e de investigação, esta temática começa também a dar os primeiros passos de expansão. A reduzida publicação de especialidade sobre o tema e a pouca bibliografia existente, são provas desta realidade.

O futuro parece contudo promissor, porque em termos teóricos os conceitos estão bem desenvolvidos e sustentados, e da informação que o mercado transmite, é possível verificar que vê com bons olhos a aplicabilidade do Lean Office nas suas organizações, confiando em resultados são bastante promissores.

3. A

PRESENTAÇÃO DA EMPRESAA presente dissertação, foi realizada em âmbito de um estágio curricular efetuado no grupo Sonae, mais precisamente na empresa Sonae SR. De forma a se compreender o funcionamento e a história deste grupo, ao longo deste capítulo será feita a devida exposição.

3.1 História

O grupo Sonae, um dos maiores grupos empresariais portugueses, iniciou a sua atividade em 1959, quando fundou a Sociedade Nacional de Estratificados, industria ligada aos produtos derivados de madeira.

O nome intrínseco ao atual grupo Sonae, Belmiro de Azevedo, não tendo sido o fundador da empresa integrou os quadros da mesma nos anos 60. Nos anos 70, a Sonae diversificou as suas atividades com a aquisição da Novopan, fábrica de aglomerados de madeira, e com investimentos destinados à produção de aglomerado revestido, aglomerite.

Os anos 80 ficaram marcados pela diversificação através de aquisições e criação de novos negócios. Abertura do 1º Hipermercado em Portugal, o Continente em Matosinhos, inauguração do Hotel Porto Sheraton, compra da Star, início de atividade da Sonae Imobiliária e abertura dos dois primeiros centros comerciais geridos pela Sonae em Portimão e Albufeira. Este período ficou ainda marcado pelo lançamento da Sonae no mercado de capitais e pela constituição da Holding do Grupo: Sonae Investimentos, SGPS.

Os anos 90 seguiram a mesma estratégia dos anos anteriores com novas aquisições e criação de novos negócios. Foi lançado o jornal Público, criação da Sonae Distribuição Brasil, a Sonae Industria passa para uma posição de controlo na Tafisa (painéis de madeira), constituição da Sonae Turismo, abertura do Centro Comercial Colombo, o maior da Península Ibérica, aquisição da Torralta em Tróia e lançamento da rede de telecomunicações Optimus.

Os anos 2000, ficaram marcados pelo desenvolvimento de negócios estratégicos, pela expansão às telecomunicações, pelo crescimento internacional e pela reorganização do portefólio de negócios. É ainda importante ressalvar a aquisição do Carrefour Portugal pela Sonae Distribuição, a celebração do 50º aniversário da Sonae (2009) e a passagem de Belmiro de Azevedo para Chairman da Sonae.

Os anos pós 2010, ficam associados ao alinhamento da nova identidade corporativa, com um elevado foco na expansão internacional de várias insígnias com enfoque em Espanha e novos mercados. Registam-se ainda dois acontecimentos importantes para o grupo, o lançamento das

“obrigações Continente”, uma emissão obrigacionista de 200 milhões de euros e a fusão entre a ZON e a Optimus, dando origem à marca NOS.

3.2 Perfil Corporativo

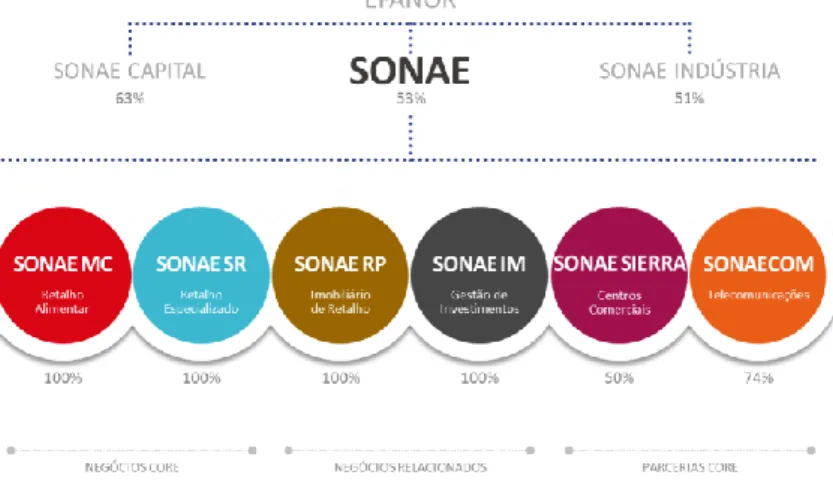

O perfil corporativo do grupo Sonae, conforme Figura 12, assume uma estrutura densa e complexa, onde as percentagens de capitais assumem a Efanor, empresa detida a 100% por Belmiro de Azevedo, detentora de 53% do grupo Sonae, sendo este detentor por sua vez de 100% do capital da SONAE MC e da SONAE SR, entre outras, e de 73% da SONAECOM, que detém 24,4% da NOS.

Figura 12 - Perfil Corporativo Grupo SONAE

O grupo Sonae, teve no ano de 2014, conforme Figura 13, um volume de negócios de 4974 milhões de euros, atingindo um EBITDA de 417 milhões de euros.

Figura 13 - Indicadores Financeiros: SONAE 2014

É ainda importante verificar que com um resultado líquido de 144 milhões de euros, foram pagos dividendos no valor de 73 milhões de euros, fazendo da cotação em bolsa da empresa uma atração para investidores particulares.

3.3 Orientações Estratégicas

Todo o grupo Sonae, assume na sua conduta empresarial um conjunto de pilares estratégicos, conforme Figura 14, que se definem como a base de consciência de todas as decisões empresariais a serem tomadas.

Figura 14 - Pilares Estratégicos do Grupo SONAE

É importante referir, que o primeiro pilar apresentado, Internacionalização, dadas as condições socioeconómicas nacionais, assume-se como um pilar essencial para o crescimento e fortalecimento financeiro do grupo.

3.4 Portefólio de Negócios

O portefólio de negócios do grupo Sonae, é vasto e abrange diferentes áreas económicas, desde o retalho até às telecomunicações. No entanto, o foco do grupo encontra-se em dois principais ativos, o retalho alimentar e o retalho especializado, sendo também os ativos mais significativos e reconhecidos pelos consumidores nacionais.

3.4.1 Retalho Alimentar

A Sonae MC é a área de negócio da Sonae responsável pelo retalho alimentar, sendo líder neste sector do mercado em Portugal, sendo constituída por vários tipos de negócios e marcas, conforme Figura 15.

Com 640 lojas em 2014, correspondendo a 639 mil m2 de área de venda, obteve um volume de

negócios de 3.461 milhões de euros, tendo um EBITDA de 241 milhões de euros.

3.4.2 Retalho Especializado

A Sonae SR é a área de negócio da Sonae responsável pelo retalho especializado, focalizada nas áreas de desporto, vestuário e eletrónica, sendo constituída por vários tipos de negócios e marcas, conforme Figura 16.

Com 595 lojas em 2014, correspondendo a 398 mil m2 de área de venda, obteve um volume de

negócios de 1.290 milhões de euros, tendo um EBITDA de 15 milhões de euros.

3.5 Capital Humano

A Sonae é o maior empregador privado português, empregando cerca de 40000 pessoas, (Figura 17). Os colaboradores são vistos como o centro do sucesso, o elo de diferenciação no mercado, pelo talento, energia, profissionalismo e pela dedicação.

Figura 17 - Caracterização laboral do grupo SONAE Figura 16 - Estrutura da Sonae SR