AUTOR: Alysson Antônio Borges

ORIENTADOR: Prof. Dr. José Aurélio Medeiros da Luz

A minha mãe pela de dedicação e exemplo;

Aos familiares pela força:

A Dagmar pelo amor;

Aos amigos pela motivação;

Aos amigos do mestrado pelo companheirismo;

Ao grande professor José Aurélio Medeiros da Luz pelo incentivo, pela confiança, pela

orientação;

Aos professores do programa de pós Graduação em Engenharia Mineral da UFOP pelos

ensinamentos

A todos os funcionários do laboratório de Tratamento de Minérios do departamento

Engenharia de Minas da UFOP pelo apoio;

Ao Departamento de Engenharia de Minas e ao Programa de Pós Graduação em

Engenharia Mineral da UFOP pela oportunidade;

Ao Departamento de Engenharia Geológica da UFOP pelas análises realizadas no

À Fertilizantes Fosfatados S.A. pelo tema de trabalho;

%

& &

" '( "

) ' ' )

)*& +,-!. ! /0! 123 1,/ 1 )

)*&*& /4 5 /6 )

)*&*" 61-/7123 ! 23 )

)*&*) ! - 8/1 9

)*&*: '!+!;/6/1+!0 <

)*" 4 61 16 ! =4 /614 ! 1,-/612>!4 1 +180! / 1 &&

)*"*& 4 +/0! 1/4 , 1 !4 !-!+!0 ! &&

)*"*" 44=?!/4 1,-/612>!4 1 +180! / 1 &" )*"*"*& ! 23 +/0@ / ! ;! !+ 1- ; 0 &" :

:*& 1,14 1 61 16 ! /7123 !60 -58/61 "#

:*&*& 0A-/4! 10 - +@ /61 "#

:*&*" /; 123 ! 1/ 4 B "&

:*&*) /6 46 ,/1 /61 ""

:*&*: /6 46 ,/1 -! C0/61 ! 1 ! 1 ")

:*&*9 4,!6 46 ,/1 D44 1 ! "9

:*" 4 4 ! 06!0 123 "<

:*"*& !,1 123 180@ /61 "<

9*&*) /; 1 +! /1 ! 1/ 4 B ):

9*&*: 4,!6 46 ,/1 D44 1 ! ):

9*&*9 /6 46 ,/1 /61 )9

9*&*$ /6 46 ,/1 -! C0/61 ! 1 ! 1 :&

9*" 4 4 ! 06!0 123 9G

9*"*& 041/ 4 ! !,1 123 180@ /61 9G

9*"*" 041/ 4 ! - 123 9<

9*"*) 041/ ! /./?/123 6/ 1 $)

$ E $$

G E ' $<

< ' ' G&

/4 1 ! /8

14

/8 1 )*&I 1,1 ! - 61-/7123 +,-!. ! /0! 123 1,/ 1 :

/8 1 )*"I !, 4/23 6 06!0 1 +180@ /6 01 16/1 ! !J!/ 4 &&

/8 1 :*&I 4 23 !44 010 !I 14! ! !;!/ D44 1 ! "$

/8 1 :*"I 4K !+1 ! ; 06/ 01+!0 ! + !4,!6 C+! D44 1 ! * "$

/8 1 9*&I /4 / /23 8 10 - +@ /61 F )"

/8 1 9*"I 4,!6 D44 1 ! F )9

/8 1 9*:I 3 =,/6 +1 ! /1- !+ !4 )$

/8 1 9*9I !8/3 6!0 1- 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1 9*: )G

/8 1 9*$I 3 +1 ! /1- !+ !4 , 1 /61+!0 ! +1 / /71 )<

/8 1 9*GI +/6 8 1;/1 1, !4!0 10 +180! / 1L 1 M!+1 / 1 ! 1 /-+!0/ 1* )H

/8 1 9*HI +/6 8 1;/1 1, !4!0 10 /-+!0/ 1 ! +180! / 1 :#

/8 1 9*&#I -@ 0 +/6 8 1;/1 ! ,1 =6 -1 =,/61 4/4 !+1 !+ !4 :" /8 1 9*&&I 4,!6 ! 1/ 4 B 8! 1- 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1 9*&# :) /8 1 9*&"I 4,!6 ! 1/ 4 B 1 !8/3 6!0 1- 1 ,1 =6 -1 1, !4!0 1 1 01

/8 1 9*&# ::

/8 1 9*&9I 4,!6 ! 1/ 4 B 1 1 ) 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1 9*&# :G

/8 1 9*&$I 4,!6 ! 1/ 4 B 1 1 : 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1 9*&# :<

/8 1 9*&GI -@ 0 +/6 8 1;/1 ! ,1 =6 -1 4/4 !+1 !+ !4 :H

/8 1 9*&<I +,-/123 1 N !8/3 6!0 1-O 1 /8 1 9*&G 9#

/8 1 9*&HI 4,!6 ! 1 ;14! !46 1 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1 9*&< 9&

/8 1 9*"#I 4,!6 ! 1/ 4 B 1 ;14! 6-1 1 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1

9*&< 9"

/8 1 9*"&I +,-/123 1 1 4 ,! / / !/ 1 1 ,1 =6 -1 1, !4!0 1 1 01

/8 1 9*&G 9)

/8 1 9*""I 4,!6 ! 1/ 4 B 1 1 4 ,! / / !/ 1 1 ,1 =6 -1 1, !4!0 1 1

01 /8 1 9*&G 9:

/8 1 9*")I -@ 0 +/6 8 1;/1 6 + !4 1K ! A , !4!021 ! /-+!0/ 1 99

/8 1 9*":I 4,!6 1 1 / !/ 1 /0;! / 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1

9*") 9$

/8 1 9*"9I /4 / /23 8 10 - +@ /61 , +180@ /6 9<

/8 1 9*"$* /4 / /2>!4 8 10 - +@ /614 ,54 + 18!+ 9H

/8 1 9*"GI !6 ,! 12>!4 +A44/614 ! +! 1-P 8/614 4 !041/ 4 6 + $&

/8 1 9*"<I 0A-/4! " 90 $"

/8 1 9*"HI !6 ,! 12>!4 +A44/614 ! +! 1-P 8/614 4 !041/ 4 6 + F $"

/4 1 ! 1 !-14

1 !-1 )*&* Q +, 4/23 +/0@ / ; 4;A /6 ! 1,/ 1 <

1 !-1 )*"I 4,!6/;/612>!4 ! +/0@ / 4 ! ;! ,1 1 4/ ! 8/1 &"

1 !-1 )*)I 04 + 61- =;/6 01 ,!- /7123 &$

1 !-1 :*&* 0 /2>!4 4 !041/ 4 ! ;- 123 )#

1 !-1 9*&I 0A-/4! 8 10 - K =+/61 F ))

1 !-1 9*"I 5 /8 14 -R+/014* )9

1 !-1 9*)I ! ? - +@ /6 !4 /+1 :&

1 !-1 9*:I 0A-/4! K =+/61 8! 1- 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1 9*&# :"

1 !-1 9*9I 0A-/4! K =+/61 1 !8/3 6!0 1- 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1 9*&# ::

1 !-1 9*$I 0A-/4! K =+/61 1 1 & 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1 9*&# :9

1 !-1 9*GI 0A-/4! K =+/61 1 1 " 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1 9*&# :$

1 !-1 9*<I 0A-/4! K =+/61 1 1 ) 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1 9*&# :G

1 !-1 9*HI 0A-/4! K =+/61 1 1 : 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1 9*&# :<

1 !-1 9*&#I 0A-/4! K =+/61 1 ;14! !46 1 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1 9*&< 9&

1 !-1 9*&"I 0A-/4! K =+/61 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1 9*&G 9:

1 !-1 9*&)I 0A-/4! K =+/61 1 1 / !/ 1 /0;! / 1 ,1 =6 -1 1, !4!0 1 1 01 /8 1

9*")* 99

1 !-1 9*&:I '1-102 ! +1441 ! +! 1-P 8/6 !041/ ! 4!,1 123 +180@ /61 9G

1 !-1 9*&9I !4 - 1 4 4 !041/ 4 ! ;- 123 $#

1 !-1 9*&$I !4 - 1 4 1 -/./?/123 A6/ 1* $9

A caracterização tecnológica de minérios é uma ferramenta de alta importância no

aproveitamento de um recurso mineral de forma otimizada, sendo recomendada nas fases

de exploração e explotação de um bem mineral. O presente trabalho vem apresentar a

caracterização do produto magnético proveniente do beneficiamento do minério de fosfato

do Complexo Mineração de Tapira, Tapira – MG. Foram determinadas as principais

características físicas, químicas e mineralógicas, bem como as respostas desse material a

ensaios em escala de bancada de separação magnética, flotação e lixiviação ácida. O

trabalho foi dividido de duas etapas: a primeira envolveu a caracterização mineralógica do

produto magnético (análise granuloquímica, difratometria de raios X, espectroscopia

Mössbauer, microscopia ótica e microscopia eletrônica de varredura); a segunda etapa

envolveu a realização ensaios de concentração (separação magnética, flotação e lixiviação

ácida). O material portador de ferro é composto predominantemente por magnetita, sendo

que esta magnetita apresenta processo de martitização (transformação magnetita para

hematita). Ilmenita ocorre intercrescida nos grãos de magnetita. O elemento P presente é

proveniente da apatita, isto é, não esta associado estruturalmente ao elemento Fe.

Separação magnética de baixa intensidade e a úmido resultou em recuperação metalúrgica

acima de 95%, o que sugere um estudo mais aprofundado no sentido de uma possível

implementação de mais uma etapa de separação magnética no processo de concentração da

apatita. Com relação ao processo flotação destacaIse o melhor desempenho do hidrocol

frente a amina como coletores de silicatos e apatitas, sendo o elemento P o contaminante

mais deletério no processo siderúrgico. Não foi possível detectar influência positiva quanto

'

The technological ore characterization is a tool of high importance in the exploitation of a

mineral resource of optimized form, being recommended in the phases of exploration and

miniing. The present work comes to present the characterization of the magnetic product of

the Complex Mining of Tapira, Tapira I MG. had been determined the main physical,

chemical and mineralogical characteristics, as well as the answers of this material the

assays in benches scale. The work was divided of two stages: the first involved the

mineralogical characterization of the magnetic product (particle size distribution, XIray

diffraction, Mössbauer spectroscopy, optics microscopy and scanning electron

microscopy); the second stage involved the concentration assays (magnetic separation,

flotation and acid leaching). The carrying material of iron is composed predominantly for

magnetite, being that this magnetite presents in process of transformation for hematite.

Ilmenite occurs in the magnetite grains. Present element P is proceeding from the apatite,

that is, not this associate structurally to the Fe element. Magnetic separation of low

intensity and the humid resulted in metallurgic recovery above of 95%, what it more

suggests a deepened study in the direction of a possible implementation of plus a stage of

magnetic separation in the process of concentration of the apatite. With regard to the

process flotation optimum performance of hidrocol is distinguished front to amine as

collecting of silicates and apatites, being element P the contaminante most deleterious in

the siderurgical process. It was not possible to detect positive influence how much to the

scrub process. Acid leaching assays of the carrying phase of the match had been effected

using acid ascetic and acid chloride. The results of this leaching show that acid ascetic

extracted only 0,41% and the acid chloride leached 64,88% of element P present in the

material The objective of assays was of if indicating a possible way of concentration of

& Q

A caracterização tecnológica de minérios é uma ferramenta de alta importância no

aproveitamento de um recurso mineral de forma otimizada, sendo recomendada nas fases

de exploração e explotação de um bem mineral.

Apesar de várias informações serem obtidas por um trabalho de caracterização bem

executado, esta é pouco aplicada aos rejeitos das usinas de beneficiamento de minérios,

sendo este descartado sem qualquer prévio conhecimento de suas características físicas,

químicas e mineralógicas.

Nos últimos anos isto vem mudando, não só pelas maiores cobranças com relação às

questões ambientais, como também, em alguns casos, devido à escassez do minério e

também com o próprio desenvolvimento tecnológico do beneficiamento de minérios.

Com o conhecimento deste rejeito é possível estudar a possibilidade de seu posterior

aproveitamento na própria usina onde foi gerado ou então que possa ser colocado como um

subproduto para um outro segmento industrial na forma em que se encontra. Com isso se

diminui o volume de rejeito que é descartado diariamente nas bacias, minimizando o

problema ambiental e também possibilitando a geração de capital com o seu posterior

aproveitamento.

Dessa forma o presente trabalho vem apresentar a caracterização do concentrado magnético

" Q '(

O presente trabalho foi desenvolvido com o principal objetivo de se executar a

caracterização tecnológica do concentrado magnético que é gerado no processo de

beneficiamento do minério fosfático no Complexo de Mineração Tapira e é descartado em

bacia de rejeito. Portanto para se levantar suas principais características físicas, químicas e

mineralógicas foram empregadas as técnicas de caracterização tecnológica de minérios:

análise granuloquímica, difração de raiosIx, microscopia ótica, microscopia eletrônica,

espectroscopia Mössbauer.

Paralelamente aos trabalhos de caracterização tecnológica foram realizados ensaios de

concentração com o intuito de indicar um possível caminho de separação entre fases

minerais distintas, minérios de ferro e apatita nas condições e proporções em que se

apresentam no material em estudo. Para tal foram feitos ensaios em escala de bancada de

separação magnética, flotação em célula e lixiviação ácida.

Assim o trabalho justificaIse no fato de que com o conhecimento deste rejeito tornaIse

possível analisar possibilidades de reaproveitamento no setor mineroImetalúrgico, que vem

associado á diminuição do impacto ambiental no que se refere ás bacias de contenção de tal

) Q ' '

)*& Q +,-!. /0! 123 1,/ 1

)*&*& Q /4 5 /6

Almeida (2001) relata que a Fosfértil I Fertilizantes Fosfatados S.A – iniciou suas

atividades em 1977 como uma empresa do governo federal com o intuito de promover a

pesquisa, lavra, beneficiamento e comercialização da rocha fosfática da jazida de Patos de

Minas – MG. No início da década de 80 a Fosfértil incorporou a Valep (empresa de

mineração de fosfato de Tapira) e também a Valefértil (complexo químico de fertilizantes

de Uberaba). Posteriormente, através do Programa Nacional de Desestatização, e também

por compras diretas de acionistas, a Fosfértil adquiriu 99,9% das ações da Utrafértil S.A e

também da Goiás Fertilizantes S.A. Hoje a Fosfértil é uma empresa com atribuições de uma

holding e de uma empresa de produtora de adubos fosfatados com as seguintes unidades de

produção.

• Complexo de Mineração Tapira

• Complexo de Mineração de Catalão

• Complexo Industrial de Uberaba

• Unidade II de Granulação de Uberaba

beneficiamento, mineroduto e instalações de suporte. A Figura 3.1 traz a localização do

Complexo de Mineração Tapira

Figura 3.1: Mapa de localização do Complexo de Mineração Tapira (Melo, 1997)

De Acordo com Almeida (2001) o Complexo de Mineração Tapira produz concentrado de

“rocha fosfática” (apatítico), obtido a partir da concentração do minério de fosfato com teor

inicial de aproximadamente de 8% P2O5, e é obtido um concentrado com teor final de

35,5% de P2O5. Este concentrado é transferido para o Complexo Industrial de Uberaba

(CIU), via mineroduto, onde é produzido o ácido fosfórico, base para a fabricação de

fertilizantes.

)*&*) Q ! - 8/1

Melo (1997) conceitua geologicamente o complexo alcalinoIcarbonatítico de Tapira como

uma chaminé ultramáficaIalcalina, de forma ovalada, com cerca de 35 km2, distribuídos em

aproximadamente 6,5 km na direção NS e a 5,5 km na direção EW. A chaminé ultramáficaI

alcalina está relacionada ao evento magmático, que afetou a plataforma brasileira, de idade

Cretácea, com aproximadamente 70 milhões de anos, e é intrusiva em rochas préI

cambrianas do Grupo Canastra.

Ainda de acordo com Melo 1997 o complexo de Tapira é composto principalmente por

rochas ultrabásicas, com predomínio do piroxenito (provavelmente maior que 80%), sobre

os peridotitos e dunitos.

Piroxenitos: Variam desde rochas praticamente monominerálicas a outros tipos litológicos,

onde a apatita, biotita ou flogopita, perovskita e titanomagnetita se tornam minerais

essenciais.

Dunitos: Rochas, cinzento escuras, de granulação fina a média, constituída por olivina

fosterítica e acessórios, de apatita, perovskita, magnetita e melanita.

Peridotitos: Tipos intermediários entre os dunitos e piroxenitos. Apatita, perovskita,

Carbonatitos: Formados essencialmente por calcita e minerais acessórios tais como:

flogopita, biotita, calcita e magnetitaIilmenita; ocorrendo nas porções centrais do

complexo.

Finalmente Melo (1997) define o modelo geológico de Tapira como o de complexos

carbonatíticos, onde os depósitos de fosfato, titânio e nióbio, são formados por

enriquecimento superficial, e os fatores gerais que regularam a formação destes depósitos

são: a composição original da rocha matriz; as condições de clima e relevo favoráveis; a

velocidade da erosão controlada e finalmente os aspectos estruturais da região.

Almeida (2001) coloca em seu trabalho que em função dos estudos realizados durante a

fase de pesquisa mineral o manto de intemperismo foi subdividido em 5 (cinco) zonas:

zona de estéril, zona de mineralização em titânio, zona de mineralização em fosfato com

titânio, zona de mineralização em fosfato e zona de mineralização em nióbio.

• Zona de estéril

Ocorre entre as cotas superiores e apresenta espessura média de 30 m. Os teores de P2O5

solúvel são menores que 5% os e teores de TiO2 estão abaixo de 10%. Este material é

constituído de pequenos fragmentos de rocha silificada, nódulos milimétricos de limonita e

raríssimas palhetas de vermiculita.

• Zona de mineralização em Titânio

È a zona imediatamente abaixo da zona de estéril. Os teores de TiO2 estão acima de 10% e

o de P2O5 é menor que 5%. A composição desta zona é similar à zona de estéril, mas já

aparece alguma perovskita, e o anatásio tornaIse mais abundante.

Em geral ocorre logo abaixo da zona de mineralização em titânio, numa transição para a

zona de mineralização em fosfato. O anatásio é o mineral de titânio mais freqüente, sendo

os teores de titânio nesta zona semelhante à anterior. O fosfato é predominantemente

apatítico, implicando na elevação dos teores de P2O5.

• Zona de Mineralização em Fosfato

Ocorre abaixo da zona de mineralização em fosfato com titânio e vai até atingir a rocha sã.

Os teores de P2O5 solúvel são superiores a 5% e o TiO2 são menores que 10%. Há uma

tendência em se encontrar teores mais elevados de P2O5 de acordo com o aumento da

profundidade. A magnetita já apresentaIse nesta zona e entre as micas a vermiculita é o

mineral freqüente.

• Zona de mineralização em Nióbio

Ocupa a parte mais central do corpo intrusivo e não apresenta aproveitamento econômico.

Há uma associação de titânio e terras raras com algum titânio e apatita. O titânio ocorre nas

partes mais próximas da superfície e a apatita aparece abaixo da zona de nióbio, em geral

com teores baixos.

Na Tabela 3.1 estão apresentadas as composições mineralógicas típicas do minério friável,

Tabela 3.1. – Composição do minério fosfático de Tapira (Almeida, 2001).

Composição típica do minério de fosfato (%)

TIPO DE MINÉRIO

Minerais Friável (75%) Granulado (25%) R.O.M

Apatita 21 16 20

Magnetita 22 19 21

Calcita/Dolomita 2 21 7

Mica 22 6 18

Quartzo 10 21 13

Diopsídio 5 5 5

Perovskita/ Anatásio 12 10 12

Opacos/ Outros 6 2 5

TOTAL 100 100 100

)*&*: Q '!0!;/6/1+!0

Almeida (2001) faz em seu trabalho a descrição do beneficiamento do minério do

Complexo de Mineração de Tapira, onde inicialmente o minério lavrado é transportado até

a unidade de britagem primária, onde se reduz o tamanho do minério de 762 mm para 127

mm. Após a britagem primária o material é homogeneizado e empilhado simultaneamente,

formando duas pilhas paralelas.

A etapa seguinte envolve a retomada do minério, que é enviado por meio de um sistema de

primeiro é denominado de minério granulado e apresenta granulometria teórica entre 7,1 e

28 mm e o segundo tipo de minério é chamado de minério friável e possui granulometria

abaixo de 7,1mm.

Esta subdivisão do processo de beneficiamento resulta em dois circuitos principais e

independentes: circuito granulado e circuito friável. Em ambos os circuitos as operações

unitárias empregadas para a concentração do minério são: moagem, separação magnética,

deslamagem e flotação. O Anexo 1 traz os fluxograma do circuito friável e o Anexo 2 traz o

fluxograma do circuito granulado..

De uma maneira geral, o que ocorre nos circuitos granulado e friável é o seguinte:

Circuito Granulado

O minério passa inicialmente por uma moagem em barras em dois moinhos paralelos. O

produto desta moagem alimenta a etapa de separação magnética de baixa intensidade,

executada em separadores tipo tambor. A fração magnética, objeto de estudo do presente

trabalho, é descartada, e a fração não magnética segue para uma etapa de adequação da

granulometria, passando por um moinho de bolas e subsequentes operações de deslamagem

em ciclones. A etapa seguinte consiste da flotação em células mecânicas nos estágios

rougher, scavenger, cleaner e recleaner. Assim, o flotado da etapa recleaner constitui o

concentrado granulado, e o afundado da etapa scavenger, o rejeito grosso granulado.

circuitos: um denominado de circuito grosso friável, onde é gerado um concentrado grosso

friável, que é obtido por etapas de flotação em células mecânicas (rougher, scavenger,

cleaner e recleaner); e o segundo, circuito ultrafino, onde se emprega colunas de flotação

nas etapas rougher, cleaner e célula mecânica na etapa scavenger, gerando o concentrado

ultrafino.

Finalmente, o produto final do circuito granulado se junta ao concentrado grosso friável, e

são remoídos para a adequação da granulometria, isto para o transporte no mineroduto. O

concentrado ultrafino segue para um espessador em seguida é filtrado e estocado para a

expedição por transporte rodoviário.

A taxa média de alimentação da usina de concentração é de 1680 t/h (base seca), sendo que

a partição de produtos da usina em média é: 14% de concentrado fosfático, 21% de lamas,

13% de rejeito magnético e 52% de rejeitos de flotação.

Como o processo industrial do Complexo de Mineração Tapira gera rejeitos da ordem de

85% da massa alimentada na usina de concentração, foi necessária a construção de duas

grandes barragens, sendo uma para contenção de lamas e outra para rejeitos grossos. A

Figura 3.2 mostra a deposição do concentrado magnético.

Há de se destacar, que no presente trabalho foi estudado somente o produto magnético do

Figura 3.2: Deposição concentrado magnético na bacia de rejeitos (Luzivotto, 2003)

)*" Q 4 1 16 ! =4 /614 ! ,-/612>!4 1 180! / 1

)*"*& Q 4 +/0! 1/4 , 1 !4 !-!+!0 !

Dana (1981) traz que o elemento ferro como um dos mais abundantes da litosfera, onde

entra na proporção de 4,2% em massa. Embora seus compostos sejam numerosos,

apresentamIse em grandes concentrações sob a forma de óxidos.

Betjtin (s.d.) cita que os minérios de ferro podem resultar de segregações magmáticas,

como é o caso dos depósitos de magnetitas relacionados com rochas intrusivas, ou, então,

de deposição química que é a origem mais freqüente.

Vários são os minerais portadores do elemento ferro, Dana (1981) traz em seu trabalho

várias informações sobre cada um destes minerais, sendo os de expressiva importância

apresentados a seguir:

Hematita: A composição química da hematita é Fe2O3,com conteúdo teórico em ferro de 70

%, e é o mineral de ferro mais comum e abundante da natureza. É a principal fonte de ferro

para a fabricação de ferro gusa. A martita ou hematita porosa, é um mineral secundário que

é formado a partir do intemperismo das magnetitas primárias. Existem várias discussões

sobre os processos de oxidação magnetita formando hematita.

Goethita: Sua composição química é FeO(OH), com conteúdo teórico de 62,9% de Fe. É

um dos minerais de ferro mais comuns e formaIse de modo típico, sob condições de

oxidação, como produto de intemperismo dos minerais de ferro.

Pirita: A fórmula química da pirita é FeS2, contendo teoricamente 53% do elemento Fe. O

mineral de pirita é muitas vezes explorado devido ao ouro ou cobre associado. Devido a

grande quantidade de enxofre presente no mineral, este é empregado como minério de ferro

nos países onde não se dispõe de óxidos de ferro. É principalmente empregada para

fornecer enxofre, matéria prima para a fabricação de ácido sulfúrico.

Magnetita: A composição química da magnetita é Fe3O4 ou FeO.Fe2O3, com conteúdo

teórico em ferro de 72,4 %, e tem como característica marcante seu forte magnetismo.

EncontraIse distribuída, sob forma de um mineral acessório, em muitas rochas magmáticas.

Em certos tipos de rochas, através da segregação magmática, tornaIse um dos principais

constituintes e pode assim formar grandes corpos de minério. Estes corpos são muitas vezes

altamente titaníferos.

Ilmenita: A fórmula química da ilmenita é FeO.TiO2, com conteúdo teórico de 36,8% de Fe

)*"*" 44=?!/4 ,-/612>!4 1 180! / 1

)*"*"*& Q ! 23 +/0@ / ! ;! !+ 1- ; 0

Vários autores como Dana (1981), Lisboa (1967) e outros, citam a magnetita (Fe3O4) como

matériaIprima para obtenção de ferroIgusa, mas atualmente o que se tem na indústria

siderúrgica é a obtenção de ferro primário através da redução da hematita (Fe2O3), e a

seqüência evolutiva de redução deste minério que ocorre no altoIforno é a Série

determinada por Moisson (1880) apresentada a seguir:

!" ) ⇒⇒⇒⇒ !) : ⇒⇒⇒⇒ ! ⇒⇒⇒⇒ !

Analisando a seqüência acima, se é induzido a pensar que seria mais vantajoso começar o

processo de redução pela magnetita. De acordo com Vieira (2002) ao se partir da hematita,

se tem a vantagem decorrente da mudança de densidade ao se mudar de fase

cristaloquímica. O sistema de cristalização da hematita é romboédrico (classe hexagonal),

ao passo que o sistema de simetria da magnetita é isométrico I assim como da wustita

(FeO) e do ferro elementar (Fe) I os quais são cúbico. Portanto no processo de obtenção do

ferro metálico a partir da carga de hematita é que ocorre um aumento na porosidade,

facilitando a percolação dos gases redutores. Por esse motivo, o uso da carga somente de

magnetita para obtenção do ferro tornaIse um problema em termos de redutibilidade,

Tabela 3.2: Especificações de minérios de ferro para siderurgia (Silva,1988)

10 -1 /0 ! ;!! !-! ;!!

Fe > 65 > 63 > 64

SiO2 < 2 1,5 a 6 1,5 a 7

Al2O3 < 1,5 > 1,7 > 1,7

P < 0,07 < 0,07 < 0,07

O é um produto da indústria mineral especialmente preparado para a

sinterização e possui características físicas e químicas adequadas a obtenção de um

aglomerado, denominado sínter, utilizado em altos fornos.

Oliveira (2003) traz o conceito de sinterização como a técnica empregada na aglomeração

de finos de minério de ferro, que surgiu com o principal objetivo de se aproveitar as frações

de minérios de ferro com granulometria inferior a 6 mm e superior a 0,150 mm, pois estas

não podem ser utilizadas diretamente nos altosIfornos por diminuírem a permeabilidade da

carga afetando consideravelmente o desempenho do equipamento.

No Brasil, praticamente todo o sinter é produzido a partir de minério hematítico, não se

tendo conhecimento, em nosso país, da produção de sínteres a partir de concentrados de

magnetita. Mas na China, segundo Yang e colaboradores (1997), os concentrados

domésticos de magnetita representam o minério dominante em muitas plantas de

sinterização.

Yang e colaboradores (1997) e Cloud e colaboradores (2003) apresentaram em seus estudos

comparações entre os sínteres produzidos pelos chineses a partir de concentrados de

magnetita com sínteres produzidos a partir de minérios hematíticos. Ambos concluíram que

o ideal seria uma mistura de ambos concentrados para se obter um sínter de mesma

Lundh (1989) e Chanda (1994) executaram testes de sinterização em escala piloto e

observaram ganhos termais provenientes da oxidação da magnetita (reação exotérmica), em

misturas de minérios hematíticos contendo concentrado de magnetita.

Assim como a produção de um aparece como uma opção, para posterior

sinterização, com já mencionado a possível produção de pellet feed aparece também como

alternativa para aproveitamento do material em estudo.

O é um produto da indústria mineral que explora minério de ferro e que surgiu

com o intuito de se aproveitar as frações de minério com granulometria abaixo de 0,150

mm. A pelotização é o processo de aglomeração destes finos de minério de ferro. Os

aglomerados produzidos por este processo denominamIse pelotas e podem ser utilizados

em todos os reatores de redução de minério de ferro (altosIfornos, processo Midrex,

processo Hyl e processos de redução direta), ao passo que o sínte é somente utilizado em

altos fornos e em fornos elétricos.

A pelota é um aglomerado esférico que é formado através do rolamento da mistura

finamente moída e adequadamente umedecida em discos ou tambores de pelotização. A

pelota pode ser posteriormente queimada ou não. Na grande maioria das instalações

industriais são produzidas pelotas queimadas, e esta queima ocorre em temperaturas da

ordem de 1250 a 1320 ºC.

O processo de endurecimento a quente (cocção), ou queima das pelotas, visa conferir as

pelotas alta resistência mecânica e propriedades metalúrgicas adequadas ao uso posterior

Tabela 3.3: Consumo calorífico na pelotização (Araújo, 1997).

/0@ / 04 + 61- =;/6

S (T ! ,!- 14U

0! 8/1 -@ /61

SVWMT ! ,!- 14U

Magnetita natural 240 –400 23 I 27

Misturas de

magnetita e hematita

540 – 830 25 – 30

Hematita 960 – 1100 28 – 33

Limonita 1250 – 1880 35 – 40

Conforme pode ser observado acima, o consumo calorífico é menor para minérios contendo

somente magnetita ou uma mistura de magnetita e hematita, isto é justificável porque

durante a queima das pelotas a magnetita se oxida para hematita, em uma reação

exotérmica, liberando cerca de 460 kJ por quilo de magnetita. Esta energia adicional é

obviamente favorável ao processo de endurecimento das pelotas.

Portanto, duas principais vantagens na utilização da magnetita na pelotização de finos de

minério de ferro. A primeira relaciona a economia de energia no processo de queima das

pelotas e a segunda relacionaIse à oxidação da magnetita para hematita contribuindo para

melhoria da qualidade das pelotas.

Colocada as possibilidades de aproveitamento da magnetita na siderurgia ainda há de se

destacar que o material em estudo ainda possui muitas impurezas e necessita passar por

processos de concentração que possibilitem a melhoria de qualidade.

Assim segundo Meyer (1980) ( Sá, 2003), podeIse citar como contaminantes

indesejáveis em minérios magnetíticos o titânio, principalmente na forma de ilmenita

Ainda em se tratando da qualidade dos minérios de ferro para redução em alto forno,

Araújo (1997) destaca em seu trabalho alguns dos principais elementos ou compostos

presentes nos minérios de ferro que podem tornarIse indesejáveis durante o processo de

redução, a saber:

Silício: O silício sob a forma de sílica (SiO2), representa o maior componente de ganga no

minério. Como o calor de redução da sílica é elevado ela é considerada um óxido

dificilmente reduzível. Nas temperaturas acima de 1200 ºC, grande parte da sílica combinaI

se com o CaO e o MgO para formar silicatos, que passam para a escória.

Fósforo: É talvez, o único elemento que passa totalmente para o gusa, ao serem reduzidos

com seus componentes carregados no alto forno. O fósforo é altamente indesejável porque

é o responsável pela fragilidade a do aço, isto é, baixo resistência ao choque à temperatura

ambiente.

Enxofre: O coque é o principal contribuinte para o elemento enxofre no ferroIgusa. Pode

chegar também ao altoIforno nos minérios sulfurosos. Forma com o elemento ferro um

sulfeto (FeS) e se localiza nos contornos dos grãos. Devido ao baixo ponto de fusão do FeS,

este irá fundirIse nas temperaturas correspondentes às operações de forjamento e

laminação, diminuindo a tenacidade do aço, chegando às vezes a causar sua desintegração

pela formação de fissuras durante a ação do martelo de forja ou cilindros laminadores.

Titânio: A redução do TiO2 no alto forno causa a formação sucessiva de Ti3O5, Ti2O3 e

líquido também são afetadas, resultando em cascões excessivos nas panelas do gusa

: Q

O presente trabalho foi desenvolvido junto ao Departamento de Engenharia de Minas da

Escola de Minas da Universidade Federal de Ouro Preto, com apoio de outros

departamentos da Universidade Federal de Ouro Preto e também com o apoio

daFertilizantes Fosfatados S.A – Fosfertil.

O trabalho constou de duas etapas; a primeira envolveu a caracterização mineralógica do

concentrado magnético; a segunda envolveu a realização de ensaios de separação

magnética, flotação e lixiviação ácida.

1,1 ! + 8!0!/7123 ! F 1 !1+!0

Inicialmente foi retirada amostra do concentrado magnético no circuito industrial da

Fosfértil logo após etapa de separação magnética, esta foi enviada para Ouro Preto e a partir

daí seguiuIse para etapa de homogeneização de 112 kg do material, que foi inicialmente

homogeneizada através de pilha cônica, e em seguida partiuIse para a formação de uma

pilha longitudinal de aproximadamente 2,5 m. Concluída a formação da pilha longitudinal

o material foi sendo recolhido novamente em balde e outra pilha longitudinal foi sendo

formada. Este procedimento foi repetido por três vezes para se garantir a completa

homogeneização da amostra. Ao final deste procedimento a pilha foi dividida

transversalmente e longitudinalmente e assim foram obtidas 7 amostras de 14,5 kg e uma

de 10 kg. De posse de uma destas oito alíquotas partiuIse para execução de sucessivas

:*& Q 1,14 ! 1 16 ! /7123 !60 -58/61

:*&*& 0A-/4! 10 - +@ /61

Salum (1988) traz a análise granulométrica como uma tarefa de grande importância nos

trabalhos de laboratório, esta pode fornecer informações tais como qualidade de uma

moagem, e avaliar o estabelecimento do grau de liberação, entre outras. Vários são os

métodos de análise granulométrica, sendo que cada qual é recomendado para uma faixa de

tamanho.

O peneiramento aplicaIse a uma ampla faixa de tamanho (1.000.000 m a 37 m). Consiste

na passagem de partículas em uma série de peneiras cujas aberturas são sucessivamente

menores.

As peneiras para análise granulométrica são padronizadas, sendo a série da ABNT a mais

utilizada. Tem como base uma peneira de abertura de 74 m, com as aberturas variando em

uma relação da raiz quadrada de dois.

O peneiramento pode ser a úmido, a seco e combinado, sendo que a escolha do método

depende de alguns fatores tais com teor de umidade e percentagem de finos. O tempo de

peneiramento na prática fica em torno de 10 minutos.

Assim, a amostra de concentrado magnético foi analisada granulometricamente utilizandoI

se a série da ABNT de peneiras 35 a 400 malhas. O peneiramento foi realizado a seco, com

pesagem das massas retidas em cada peneira. A massa inicial da amostra foi de 300 g com

tempo de peneiramento de 10 min. Uma alíquota de cada faixa granulométrica foi retirada

:*&*" /; 123 ! 1/ 4 B

A difração de raios X é uma técnica básica na caracterização tecnológica de minérios, com

vistas à identificação mineral, Gomes (1984) traz em seu trabalho o princípio desta técnica

sendo apresentado a seguir:

A difração de raios X pelos cristais resulta de um processo em que os raios X são dispersos

pelos elétrons dos átomos sem mudança no comprimento de onda (dispersão coerente ou de

Bragg). Um feixe difratado é produzido por dispersão só quando algumas condições

geométricas expressas pela lei de Bragg são satisfeitas. As difrações resultantes de um

cristal, compreendendo posições e intensidades das linhas de difração, é uma propriedade

física fundamental da estrutura cristalina da substância servindo não só à identificação

como também ao estudo de sua estrutura.

Conforme mencionado, a base teórica da técnica é dada pele lei de Bragg, que é expressa

por:

θ

λ

=

⋅

⋅

⋅

2

Onde:

λ: comprimento de onda da fonte de raiosIX;

ordem de difração, que também é conhecido. Portanto é o único valor desconhecido e

cada mineral possui um conjunto de distâncias interplanares características, sendo que essas

distâncias estão tabuladas em diversas referências.

A determinação mineralógica foi efetuada por difratometria de raios X onde uma alíquota

da amostra cabeça foi pulverizada e analisada em difratômetro de raiosIX, modelo XRDI

6000 XIRay Difractometer, com filtro de ferro e tubo de cobalto, de fabricação do

Shimadzu, pertencente ao Departamento de Química da Universidade Federal de Ouro

Preto. A varredura da amostra foi feita de 20I70° com velocidade angular 2 ° por minuto.

:*&*) Q /6 46 ,/1 /61

De acordo com Craig (1981) três tipos principais de propriedades qualitativas de

identificação mineral, a saber:

properiedades óticas: cor, reflectância, birreflectância e pleocloísmo, anisotropismo e

reflexões internas;

propriedades dependentes da dureza: dureza de risco, dureza de polimento e dureza de

microreentrância;

propriedades dependentes da estrutura e morfologia das fases: forma do cristal, geminação,

clivagem e partição.

A microscopia ótica é o método mais tradicional empregado na identificação mineral.

Trabalha na faixa de radiação visível e permite uma série de funções, tais como: estudar a

textura do minério, identificar as fases presentes e suas distribuições e determinar a forma,

tamanho de partículas e grãos e o grau de liberação do minério.

das seções delgadas, estas propriedades são qualitativas e podem não ser suficientes para

identificação sem equívocos.

Contudo é importante ressaltar que existe uma dependência muito forte entre as

propriedades, e a identificação é feita através da avaliação de vários grãos, tendo como base

todas as propriedades acima mencionadas.

Portanto a microscopia ótica auxiliou na identificação dos minerais presentes e também foi

executado um trabalho de contagem com o intuito de se determinar ao teor volumétrico dos

minerais de ferro e titânio presentes na amostra. Todo o trabalho de microscopia foi

executado em um microscópio ótico do Departamento de Engenharia de Minas, da

Universidade Federal de Ouro Preto, de responsabilidade da Prof. Rosa Malena Fernandes

Lima.

:*&*: /6 46 ,/1 -! C0/61 ! 1 ! 1 ! /6 44 0 1 -! C0/61

A microscopia eletrônica de varredura é um sistema da análise EDS geralmente utilizada

na caracterização mineralógica para estudar detalhadamente a morfologia das partículas

com dimensões ínfimas, elucidando dúvidas geradas na microscopia ótica. A possibilidade

de se analisar microestruturas e a tipologia da amostra é o maior indicativo para a

aplicação dessas técnica de análise instrumental. Essa técnica baseiaIse na interação da

matéria com os elétrons excitados e destinados à produção de imagens com aumentos de até

5000 vezes. Os elétrons são produzidos em uma fonte que pode ser um filamento de

tungstênio aquecido, e focalizados na amostra por meio de um sistema de lentes

Quando o feixe de elétrons atinge a amostra são muitas as interações com a superfície

varrida, ocorrendo várias emissões a saber: elétrons retroespalhados, elétrons transmitidos,

elétrons secundários, elétrons Auger, raiosX carcterísticos e luz.

Elétrons secundários, retroespalhados e transmitidos, usualmente, são utilizados para a

visualização da amostra no MEV.

Para se obter informações sobre a composição das amostras observadas, utilizamIse raios X

característicos, elétrons Auger e catodoluminescência. Assim sendo, a microssonda

eletrônica é baseada na medida desses raios X característicos. As linhas de raios X

característicos são específicas do número atômico da amostra e da energia, podendo

identificar o elemento que está emitindo a radiação.

Dois tipos de espectroscopia de raios X podem ser utilizadas, por dispersão de energia

(EDS) e por dispersão do comprimento de onda (WDS).

Os sitemas EDS e WDS são complementares. O EDS possibilita a observação do espectro

inteiro dos raios X de modo simultâneo, o que permite uma análise semiIquantitativa rápida

dos principais constituintes, enquanto o WDS deve ser varrido mecanicamente na faixa de

comprimento de onda, sendo necessária a troca de vários cristais para cobrir a mesma

faixa de enregia como o EDS, o que é uma operação bastante demorada. Para análises de

elementos leves, tanto o WDS como o EDS tem condições de detectar raios X até de

elementos de número atômico tão baixo quanto 5. Após uma análise qualitativa de uma

amostra com EDS, geralmente é necessário utilizar o WDS para determinar se alguns picos

dos constituintes menores ou traços, de interesse que estão contidos nas vizinhanças dos

constitintes principais (Bento, 2000).

• permite a análise semiIquantitativa da composição química dos campos amostrais com

diâmetro da ordem de poucos micrômetros;

• o material pode ser visualisado ao tempo de análise, o que ganha destaque quando

certos materiais, sob o impacto do feixe de elétrons, emitem luz visível;

• material é analisado podendo ser observado a luz transmitida, polarizada ou

refletida;

• é uma técnica muito eficiente, considerando o número de informações em função do

tempo de análises.

Desta forma, as análises em MEVIEDS foram executadas no laboratório de Microscopia e

Microanálise do Departamento de Engenharia Geológica, da Universidade Federal de Ouro

Preto.

:*&*9 Q 4,!6 46 ,/1 D44 1 !

Sá e outros (1999) mostra em seu trabalho um comparativo entre várias técnicas de

caracterização para minérios de ferro e as espectroscopia Mössbauer é uma delas. De Grave

e outros (1998) conceituam a espectroscopia de Mössbauer como uma técnica não

destrutiva que utiliza a absorção ressonante da radiaçãoγsem recuo. O processo ressonante

consiste na emissão de radiação por um núcleo excitado e na absorção dessa radiação por

um outro núcleo idêntico, sem perda de energia pelo recuo dos núcleos, se o emissor ou o

absorvedor estiver incorporado a uma matriz sólida. A Figura 4.1 mostra a absorção

Figura 4.1: Absorção ressonante: base de efeito Mössbauer

Para usar a fonte de Mössbauer como instrumento espectroscópico é necessário fazer variar

a sua energia num dado intervalo. Isso é alcançado através do efeito de Doppler, usando o

movimento relativo entre a fonte e absorvedor. A fonte radioativa é fixada na ponta de um

eixo ligado a um transdutor que executa um movimento oscilatório longitudinal. Quando

esse fóton atinge a amostra contendo o elemento com núcleo idêntico ao emissor, ela pode

ser absorvida ou não, dependendo das condições da ressonância. Quando o fóton não é

absorvido, o fóton atravessa a amostra e atinge o detector. Quando ele é absorvido, o fóton

é reIemitido não necessariamente na direção do detector. Assim quando há ressonância, a

taxa de contagem de fótons lida pelo detector é sensivelmente menor do que o observado

quando a amostra não absorve os fótons. Assim um espectro de Mössbauer é um gráfico de

transmissão dos raiosγversus a velocidade da fonte de radiação.

A espectroscopia de Mössbauer de compostos contendo Fe é baseada no fenômeno de

emissão dos raios γ pelo Fe57, produto do decaimento do Co57, e absorção pelo Fe57 em

sólidos.

A partir de um espectro Mössbauer podemIse obter os seguintes parâmetros:

FatorIf e o Deslocamento Doppler de 2ª ordem: parâmetros relacionados com a dinâmica de

vibração do reticulo cristalino;

Deslocamento Isomérico: parâmetro relacionado com o estado de oxidação ou valência dos

átomos que compõe a amostra;

Desdobramento Quadrupolar: parâmetro relacionado com o potencial eletrostático local dos

átomos;

Campo Hiperfino: parâmetro relacionado com os momentos magnéticos dos átomos

envolvidos na ressonância.

Mitra (1992) cita em seus estudos que desde a descoberta da espectroscopia de Mössbauer,

esta técnica tem várias aplicações na mineralogia, tais como:

•Identificar fases minerais;

•Caractererizar o estado oxidação do ferro (Fe2+ou Fe3+);

•Determinar a coordenação dos átomos de ferro (octaédrico, tetraédrico, plana, etc) e a

natureza das distorções dos sítios simétricos (tetragonal ou trigonal, comprimida ou

estendida, etc);

Assim, a espectroscopia de Mössbauer forneceu o teor dos óxidos de ferro na amostra e os

estados de oxidação do ferro. As análises foram executadas no Laboratório de

Espectroscopia Mössbauer, do Departamento de Química da Universidade Federal de Ouro

Preto.

:*" Q 4 4 ! 06!0 123

:*"*& Q !,1 123 180@ /61

Apesar do material em estudo ser produto de uma etapa de separação magnética em escala

industrial, optouIse por realizar uma nova etapa de separação magnética, em escala de

bancada, sendo empregado para tanto, um separador magnético tipo tambor de baixa

intensidade com amperagem 2 amperes, tratandoIse polpa com 20 % de sólidos, em

massa. Esta etapa do trabalho foi executada no Laboratório de Tratamento de Minérios do

Departamento de Engenharia de Minas da Universidade Federal de Ouro Preto.

Estes ensaios de separação magnética, logicamente, geraram dois produtos, um nãoI

magnético e um magnético, sendo a porção magnética a de maior interesse no presente

estudo e denominada FSM (produto magnético pósIseparação magnética). Deste FSM foi

feita a análise granulométrica, análise química por faixa granulométrica e também foi

empregado em ensaios de flotação em célula.

:*"*"Q - 123

A fim de se concentrar os minerais de Fe foram executados ensaios de flotação em célula

reversa de minério de ferro e o hidrocol, óleo vegetal ligeiramente hidrogenado (Oliveira

2005), na flotação de apatita. Ainda foi trabalhada a questão da atrição da polpa antes o

condicionamento da mesma, por um tempo de 10 minutos, sendo que para esta a polpa

estava com uma concentração de 60% de sólidos e para a flotação propriamente dita este

valor foi de 35% de sólidos. O tempo de condicionamento para o amido foi de 5 minutos e

para os coletores foi de 1 minuto. O pH de flotação ficou entre 10 e 10,5. Foram

empregados os materiais FTQ e FSM. A Tabela 4.1 traz de que forma os ensaios de

flotação. Os ensaios foram realizados em duplicata, isto é: #&X #"Y #) X #:Y #9 X

#$Y #G X #<Y #H X &#Y && X &"Y &)X &:Y &9 X &$

Tabela 4.1.Condições dos ensaios de flotação

! 4 ! 4 1 ! /1 - /2 3 / 6 - + /0 1

E 0 1 F S M X

E 0 2 F S M X

E 0 3 F S M X X

E 0 4 F S M X X

E 0 5 F T Q X

E 0 6 F T Q X

E 0 7 F T Q X X

E 0 8 F T Q X X

E 0 9 F S M X

E 1 0 F S M X

E 1 1 F S M X X

E 1 2 F S M X X

0 4 1 / 4 ! - 1 2 3

Ante ensaios de flotação propriamente ditos foi necessário a adequação granulométrica do

FTQ e do FSM ao processo de flotação, onde para minérios de ferro esta é recomendada

100% abaixo de 0,210 mm (65#). Assim para tanto esta preparação da granulometria foi

feita através da moagem em um moinho de bolas, em um tempo de 45 minutos, em uma

polpa com 70% de sólidos e com um fator de enchimento de 50%. Assim desta moagem

foram obtidos os produtos FTQ moído e FSM moído.

:*"*) /./?/123 6/ 1

Uma outra forma de se concentrar os minerais de ferro no material em estudo, ou melhor,

de se extrair o elemento P de tal amostra, foi analisada através de testes de lixiviação ácida,

onde se utilizou o ácido acético e o ácido clorídrico, isto é um ácido “fraco” e um ácido

“forte”, ambos concentrados em solução a 5% em volume.

A metodologia de execução do teste foi de se fazer passar pelo material as soluções de

ácido acético e ácido clorídrico, uma de cada vez, cada qual com uma alíquota do material.

Isto foi feito por meio de um tubo de acrílico colocado na posição vertical, sendo que na

extremidade inferior deste tubo foi colocado um funil com papel de filtro para reter o

material e filtrar a solução. Assim inicialmente se colocou a amostra do material no tubo e

depois a solução ácida foi adicionada sobre a amostra. Desta forma foi iniciada a

percolação da solução pela amostra, sendo que a cada determinado volume de solução

percolado pela amostra, foi sendo coletado e posteriormente foi determinada a concentração

do elemento P para cada um desses volumes de solução, possibilitando determinar quanto

de tal elemento foi extraído da amostra por cada tipo de ácido.

solução pelo minério são referentes ao papel e se descontar tal valor na determinação da

9 Q

9*& Q 1 16 ! /7123 !60 -58/61

9*&*& 0A-/4! 10 - +@ /61

Neste tópico do trabalho é apresentada na Figura 5.1 a distribuição granulométrica do FTQ

(friável tal qual), realizada por peneiramento a seco, onde se verifica que o d80= 0,42 mm,

isto é, 80 % da amostra encontraIse abaixo de 420 m.

/4 / /23 10 - +@ /61 F

# "# :# $# <# &##

&# &## &### ! 1 +/6 C+!

Z

,

1

44

1

0

!

Figura 5.1: Distribuição granulométrica do FTQ

9*&*" Q 0A-/4! F =+/61

Para melhor conhecimento do FTQ a análise química foi feita por faixa granulométrica,

sendo que a análise química foi executada pela Fertilizantes Fosfatados S.A e estão

Tabela 5.1: Análise granuloquímica do FTQ

! 1

++ Z ! 4/+,-!4 ! 8 1 / " -" ) / "

0,420 20,00 0,68 74,40 2,27 2,20 11,23 1,02 3,46

0,210 27,50 0,96 73,06 2,03 3,07 10,38 0,85 3,55

0,149 13,83 0,94 77,37 1,76 2,94 9,36 0,61 2,65

0,074 23,33 0,77 79,59 1,66 2,27 8,61 0,64 2,63

0,037 11,00 0,69 78,90 1,67 2,12 7,98 0,67 2,41

I0,037 4,33 0,67 80,63 1,68 2,12 7,83 0,83 2,57

0A-/4! 10 - K =+/61 F

É visto ao se avaliar a tabela acima alguns tópicos interessantes, tais como, o elevado teor

do elemento Fe, que tende a se concentrar nas frações mais finas e que a princípio conduz a

um pensamento de aplicação deste na indústria siderúrgica, mas que em contrapartida a este

raciocínio se tem a presença de P2O5,que quando comparada a especificação de minério de

ferro (P < 0,040%), são exorbitantes, mas isto já era esperado, pois trataIse de um “rejeito”

de um processo de concentração de minério essencialmente apatítico.

Outro ponto a se destacar é a presença de Ti, na forma de TiO2. A influência do elemento

Ti em minérios de ferro é que este contribui com a melhora da qualidade do aço inox, mas

para aplicação em processo de fabricação de aço em fornos elétricos o elemento Ti

influência negativamente na economia de energia e aumenta o consumo de refratários.

Com relação aos outros compostos presentes (SiO2, MgO e CaO) estes estão em proporções

mais bem mais próximas às especificações de mercado de minérios de ferro para a

detectado na analise química é proveniente da magnetita e da hematita e o elemento Ti da

ilmenita..

9*&*: 4,!6 +! /1 D44 1 !

Através da Espectometria Mössbauer foi possível determinar quanto do FeT presente

corresponde a cada uma das três fases minerais presentes portadoras de tal elemento, isto é,

possibilitou a quantificação das fases minerais portadores do Fe, e sendo assim distribuída:

• Magnetita I 69%

• Hematita I 23%

• Ilmenita I 6%

9*&*9 /6 46 ,/1 /61

Os estudos de microscopia ótica foram realizados com principal foco nos minerais

portadores do elemento Fe, através da identificação desses em face à técnica, onde

praticamente se trabalhou com luz refletida. Para tal, foram confeccionadas seções polidas

delgadas por faixa granulométrica. A codificação das lâminas está mostrada na Tabela 5.2

Tabela 5.2: Código das lâminas.

Código

[ ++

35 0,42 LAM183

65 0,21 LAM184

100 0,149 LAM185

200 0,074 LAM186

400 0,037 LAM187

I400 I0,037 LAM188

Retido

Através da aplicação da microscopia possível identificar a magnetita, que apresenta aspecto

caracteristicamente cor rosa, esta encontraIse em processo de martitização, processo pelo

qual a magnetita transformaIse pseudomorfologicamente em hematita, o qual evolui das

bordas para o centro do grão. Também é vista a ilmenita, na maioria das vezes lamelar e

intercrescida nos grãos da magnetita, fator que vem a dificultar expressivamente ou a até

impossibilitar uma possível concentração dos dois minerais distintamente em escala

industrial. A seguir são apresentadas algumas figuras que possibilitam a visualização

Figura 5.4: Grão típico do material em estudo

Acima na Figura 5.4 apresenta um grão típico do sistema em estudo, este está na fração

acima de 420gm sendo a que foi a análise em microscopia ótica foi feita com luz refletida

polarizada, com nicóis descruzados e foi possível identificar a magnetita que tem como

característica marcante a sua cor rosada e a mesma apresentaIse em processo de

martitização, que caracteristicamente ocorre das bordas para o centro do grão. Na Figura

5.5 a seguir é mostrado em detalhe a região central da mesma partícula apresentada e fica

Figura 5.5: Região central da partícula apresentada na Figura 5.4

Na Figura 5.5 fica mais evidente a magnetita (rosa) e o processo de martitização onde a

martita apresenta coloração cinza e o processo de martitização sendo as condições de

Figura 5.6: Grão do material em estudo praticamente todo martitizado.

Na Figura 5.6 é apresentada a fotomicrografia de uma partícula praticamente toda

martitizada, sendo que a análise desta foi feita com luz polarizada refletida, nicóis

descruzados, a partícula mostrada esta na faixa granulométrica acima de 420gm. Em

análise da partícula para efeito de cálculo de teor volumétrico esta apresenta em torno de

Figura 5.7: Fotomicrografia apresentando magnetita, a hematita e a ilmenita.

A Figura 5.7 mostra a presença da ilmenita que tem como característica sua forma lamelar,

a sua identificação é feita sob nicóis cruzados e com o giro da lâmina, a mesma muda de

intensidade de cor ao se girar a lâmina, este grão esta na faixa granulométrica acima de

420gm. Para efeito de contagem de pontos magnetita fica na faixa de 45%, a hematita 50%

Figura 5.9: Fotomicrografia apresentando ilmenita e magnetita

Na Figura 5.9 é apresentado um grão com a presença clara de ilmenita lamelar, magnetita e

processo de martitização. A análise deste grão foi feita sob luz polarizada refletida, com

nicóis descruzados. Para efeito de tratamento de minérios dificilmente se consegue separar

esta ilmenita da magnetita, talvez somente por processos hidrometalúrgicos.

Assim através da microscopia ficou evidenciado a presença da magnetita, das ilmenita e da

hematita. Também com a microscopia ótica foi feita a estimativa do teor volumétrico para

quatro faixas granulométricas, para tanto se adotou a metodologia de se tomar

espaçamentos transversais e longitudinais constantes no decorrer da lâmina.

Tabela 5.3: Teor volumétrico estimado.

123 [ 4 6 0 1 4 4 180! / 1 1 / 1 -+!0/ 1 ! M/ 1

35 150 11,24 58,20 20,66 7,19 2,68

65 140 8,36 60,34 28,34 4,43 0,04

100 170 5,60 62,61 25,68 3,60 0,37

200 200 4,25 67,15 23,99 3,25 0,70

I400 200 1,08 68,71 24,05 2,63 3,45

! - +@ /6 4 /+1

Z 4 +/0! 1/4

Portanto, através desta técnica, assim como na análise granuloquímica notaIse que há uma

concentração dos minerais de Fe nas frações mais finas. RessaltaIse que esta técnica

aplicada sofre grande influência direta do operador no resultado, mas não foge muito á

realidade.

9*&*$ /6 46 ,/1 -! C0/61 ! 1 ! 1 6 + /4 !+1 ! 0A-/4!

A microscopia eletrônica foi feita com o objetivo de se detectar elemento P, e se esse está

associado à estrutura dos minerais portadores do elemento Fe, ou então adsorvido nesses.

A seguir estão apresentadas de eletronImicrografias do material em estudo com os

respectivos espectros e as percentagens dos elementos e compostos presentes no ponto

analisado.

Figura 5.10: ElétronImicrografia de partícula típica do sistema em estudo.

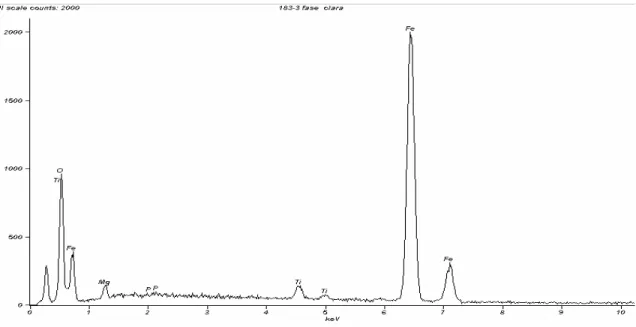

Figura 5.11: Espectro de raios X geral da partícula apresentada na Figura 5.10

Tabela 5.4: Análise química geral da partícula apresentada na Figura 5.10

3041 5.55 11.66 CO2 20.33

7021 39.67 62.59 III

459 0.62 0.65 MgO 1.03

447 0.42 0.40 Al2O3 0.80

! 568 0.42 0.38 SiO2 0.91

Figura 5.12: Espectro de raios X da região central da partícula apresentada na Figura 5.10

Tabela 5.5: Análise química da região central da partícula apresentada na Figura 5.10

1765 3.42 7.78 CO2 12.53

6138 36.20 61.79 III

443 0.65 0.73 MgO 1.07

387 0.39 0.40 Al2O3 0.74

" 4005 3.71 2.12 TiO2 6.19

304 0.48 0.24 MnO 0.62

33069 55.15 26.96 FeO.Fe2O3 78.84

Figura 5.13: Espectro de raios X da borda 1 da partícula apresentada na Figura 5.10

Tabela 5.6: Análise química da borda 1 da partícula apresentada na Figura 5.10

#

2544 4.58 9.97 CO2 16.80

6490 38.11 62.20 III

472 0.63 0.68 MgO 1.05

625 0.58 0.56 Al2O3 1.10

! 321 0.24 0.22 SiO2 0.51

Figura 5.14: Espectro de raios X da borda 2 da partícula apresentada na Figura 5.10

Tabela 5.7: Análise química da borda 2 da partícula apresentada na Figura 5.10

#

3041 5.55 11.66 CO2 20.33

7021 39.67 62.59 III

459 0.62 0.65 MgO 1.03

447 0.42 0.40 Al2O3 0.80

! 568 0.42 0.38 SiO2 0.91

" 3295 2.97 1.57 TiO2 4.95

31112 50.34 22.76 FeO.Fe2O3 71.98

Figura 5.15: Espectro de raios X da borda 3 da partícula apresentada na Figura 5.10

Tabela 5.8: Análise química da borda 3 da partícula apresentada na Figura 5.10

#

1927 3.70 8.35 CO2 13.57

6548 36.55 61.87 III

395 0.57 0.64 MgO 0.95

308 0.31 0.31 Al2O3 0.59

177 0.11 0.10 P2O5 0.25

Figura 5.16: Espectro de raios X da borda 4 da partícula apresentada na Figura 5.10

Tabela 5.9: Análise química da borda 4 da partícula apresentada na Figura 5.10

#

2968 4.85 10.53 CO2 17.76

2607 38.05S 62.06 III

274 0.34 0.36 MgO 0.56

295 0.25 0.24 Al2O3 0.48

! 557 0.37 0.35 SiO2 0.80

" 2277 1.83 0.99 TiO2 3.04

4479 4.20 2.11 Cr2O3 6.14

32923 47.37 22.13 FeO.Fe2O3 67.72

$ 1323 2.75 1.22 NiO 3.50

Portanto pelos resultados apresentados é visto que se trata de uma partícula composta basicamente de Fe e Ti.

Figura 5.17: ElétronImicrografia de partícula do sistema em estudo

Figura 5.18: Ampliação da “região central” da Figura 5.17.

Figura 5.19: Espectro de da fase escura da partícula apresentada na Figura 5.18

Tabela 5.10: Análise química da fase escura da partícula apresentada na Figura 5.18.

#

10915 24.96 52.45 III

291 0.58 0.80 MgO 0.96

276 0.38 0.47 Al2O3 0.72

! 1801 1.93 2.31 SiO2 4.12

560 0.48 0.52 P2O5 1.11

261 0.23 0.20 CaO 0.33

Figura 5.20: Espectro de raios X da fase clara da partícula apresentada na Figura 5.18

Tabela 5.11: Análise química da fase clara da partícula apresentada na Figura 5.18

Assim frente aos resultados obtidos é dito que a fase clara é a martita e fase escura a magnetita.

#

6655 23.25 50.61 III

779 1.64 2.36 MgO 2.73

57 0.05 0.06 P2O5 0.12

" 1303 1.57 1.14 TiO2 2.62

33781 73.49 45.83 FeO 94.54

Figura 5.21: Ampliação da borda superior direita da partícula apresentada na Figura 5.17

A Figura 5.21 mostra a ampliação da borda superior direita da partícula apresentada na

Figura 5.17 e o que se destaca nesta partícula é a presença de elementos de terras raras,

como pode ser observado através da análise do espectro de raios X apresentado na Figura

5.22, e confirmado através da análise química apresentada na Tabela 5.13 que traz as

Figura 5.22: Espectro de raios X da borda superior direita da partícula apresentada na Figura 5.17

Tabela 5.12: Análise química da partícula apresentada na Figura 5.17

#

6449 34.08 65.46 III

294 0.50 0.57 Al2O3 0.94

16319 18.01 17.87 P2O5 41.27

5453 6.92 5.31 CaO 9.68

1862 5.66 3.11 FeO 7.28

% 8629 17.81 3.94 La2O3 20.89

6480 17.02 3.73 Ce2O3 19.94

Figura 5.23: ElétronImicrografia com destaque á presença de ilmenita

Figura 5.24: Espectro da borda direita inferior da partícula apresentada na Figura 5.23

Tabela 5.13: Análise química da borda direita inferior da partícula apresentada na Figura 5.23.

#

2281 33.70 57.55 III

358 2.30 3.31 F 2.30

5820 8.18 9.19 MgO 13.56

" 27421 31.70 18.08 TiO2 52.87

& 307 0.42 0.22 V2O5 0.75

2196 4.34 2.16 MnO 5.60

9348 19.37 9.48 FeO 24.92

Através da análise química é visto que a região analisada tem alta concentração de titânio o

que indica ser a presença de ilmenita, o que associado á forma lamelar, como pode ser

observado na região em destaque na Figura 5.23, reforça tal afirmação.

Assim a microscopia eletrônica e as análises químicas pontuais das partículas do sistema

em estudo confirmaram quais os minerais e elementos presentes, mostraram que o elemento

P não está estruturalmente associado aos minerais portadores do Fe, e trouxe como

novidade a presença dos elementos de terras raras.

9*" Q 041/ 4 ! 06!0 123

9*"*& Q !,1 123 180@ /61

Apesar do material em estudo ser a porção magnética de uma separação magnética

industrial (rejeito), foi feito uma nova separação magnética de baixa intensidade em escala

de bancada, onde se utilizou um separador magnético de tambor, trabalhandoIse com 2A e

polpa com 20% de sólidos. A seguir são apresentados na Tabela 5.18 os resultados deste

ensaio.

Tabela 5.14: Balanço de massa e metalúrgico do ensaio de separação magnética

1441 S8U " 9 !

Alimentação 1050,00 1,62 78,86

Fração Magnética 140,60 10,10 20,53

Fração Magnética 881,00 0,61 87,02

" 9SZU ! SZU

! !4 SZU

implementação de mais uma etapa de separação magnética no processo de concentração da

apatita.

Após o ensaio de separação magnética foi feita análise granulométrica do produto

magnético (FSM), via peneiramento a seco e o resultado apresentado na Figura 5.25, onde

também é novamente apresentada a distribuição granulométrica do material original (FTQ),

e é visto que o FSM apresenta uma granulometria menor.

/4 / /23 8 10 - +@ /61 F !

# "# :# $# <# &##

&# &## &###

! 1 +/6 C+!

Z , 1 44 1 0 ! FTQ FSM

Figura 5.25: Distribuição granulométrica do produto magnético

9*"*" Q 041/ 4 ! - 123

Para realização dos ensaios de flotação foi primeiramente necessário adequar a

granulometria das alimentações, isto foi obtido através de moagem, portanto são

apresentadas as análises granulométricas do FTQ e do FSM após moagem. As distribuições

granulométricas são apresentadas na Figura 5.26. As tabelas com as distribuições

.

/4 / /23 8 10 - +@ /61 ,54 + 18!+

# "# :# $# <# &##

&# &## &###

! / 1 !+ +/6 +! 4

Z , 1 44 1 0 ! / F /

Figura 5.26. Distribuições granulométricas pósImoagem.

Assim apresentaIse que o material esta 100% abaixo de 210 gm, atendendo ás

especificações granulométricas ao processo de flotação reversa de minério de ferro.

Como já colocado os ensaios de flotação foram realizados trabalhandoIse com algumas

variações, quais sejam elas: o tipo de material (FSM, FTQ); o tipo de coletor para apatita

(hidrocol e amina); e também quanto ao processo de atrição da polpa antes do

condicionamento da mesma. RessaltaIse que os ensaios foram realizados em duplicata, isto

é, ensaio#"foi realizado sob as mesmas condições que o ensaio#&(E 01 = E 02); (E 03= E

04); assim por diante. Os resultados dos ensaios de flotação são apresentados na Tabela

Tabela 5.15: Resultados dos ensaios de flotação

041/ /, ! 6!44 144/61 !

1-+1 ! /1- ! 1 /23 / 6 - +/01 " 9 ! SZU SZU

E 01 FSM X Conc 0,50 88,89 46,12 79,62

Rejeito 0,89 83,91

E 02 FSM X Conc 0,42 88,33 48,65 90,31

Rejeito 0,89 82,69

E 03 FSM X X Conc 0,42 88,01 60,88 96,70

Rejeito 1,14 80,76

E 04 FSM X X Conc 0,47 88,79 59,89 87,23

Rejeito 1,14 81,25

E 05 FTQ X Conc 0,64 82,21 86,43 94,41

Rejeito 7,99 51,00

E 06 FTQ X Conc 0,50 84,89 85,85 86,92

Rejeito 7,99 55,87

E 07 FTQ X X Conc 0,59 83,40 88,30 92,48

Rejeito 9,80 50,42

E 08 FTQ X X Conc 0,55 85,43 88,04 87,93

Rejeito 10,56 52,77

E 09 FSM X Conc 0,67 90,38 97,81 90,37

Rejeito 1,44 68,92

E 10 FSM X Conc 0,63 88,32 97,88 97,83

Rejeito 1,48 67,96

E 11 FSM X X Conc 0,65 88,89 97,74 96,20

Rejeito 1,78 66,39

E 12 FSM X X Conc 0,78 89,34 97,02 93,79

Rejeito 1,60 69,15

E 13 FTQ X Conc 1,69 81,02 92,13 92,59

Rejeito 2,76 64,31

E 14 FTQ X Conc 1,69 81,04 92,99 95,79

Rejeito 3,64 55,37

E 15 FTQ X X Conc 1,78 82,26 92,82 91,29

Rejeito 3,03 58,76

E 16 FTQ X X Conc 1,68 82,99 93,83 88,96

Rejeito 3,24 59,33

Sob o ponto de vista da resposta dos minerais de ferro frente aos ensaios realizados destacaI

se a seguir as Figuras 5.27 e 5.28 em que se tem plotadas recuperações mássicas e

metalúrgicas do FeT obtidas nos ensaios. Os resultados foram plotados separadamente por

tipo de material. Na Figura 5.34 se tem os resultados dos ensaios E 01, E 02, E 03, E 04, E

09, E 10, E 11e E12 versus recuperações, ensaios realizados com o FSM

041/ 4 6 +

# "# :# $# <# &##

#& #" #) #: #H &# && &"

041/ 4 !6 , ! 1 23 SZ U 144/61 ! 1-P 8/61

Figura 5.27: Recuperações mássicas e metalúrgicas dos ensaios com o FSM

A primeira analogia que se faz é em relação ao tipo de coletor utilizado, pois nos ensaios

E01, E 02, E 03, E 04 se empregou o hidrocol como coletor e nos demais (E 09, E 10, E 11,

E12), a amina. Analisando a Figura 5.27 éIse induzido a concluir que o melhor resultado

foi obtido com a amina, mas ao se analisar a Figura 5.28,a seguir, onde se tem plotado

Ensaios versus Teores de P2O5no Concentrado, observaIse que o hidrocol foi mais seletivo,