Braz. J. of Develop.,Curitiba, v. 6, n.6, p.34541-34554 jun. 2020. ISSN 2525-8761

Análise da Eficácia de Aplicação da Metodologia FMEA em Um Processo

de Manufatura de Receptores de TV

Analysis of the Effectiveness of Application of the FMEA Methodology

in a Manufacturing Process for TV Receivers

DOI:10.34117/bjdv6n6-119

Recebimento dos originais:08/05/2020 Aceitação para publicação:05/06/2020

Antonio Flaviano Silva de Souza Filho

Graduando em Engenharia de Produção pelo Centro Universitário do Norte Instituição: Centro Universitário do Norte – UNINORTE

Endereço: Av Leonardo Malcher, 715 – Centro, Manaus – AM, 69020-010, Brasil E-mail: antonio.13381@gmail.com

Sandro Campos Nogueira

Graduando em Engenharia de Produção pelo Centro Universitário do Norte Instituição: Centro Universitário do Norte – UNINORTE

Endereço: Av Leonardo Malcher, 715 – Centro, Manaus – AM, 69020-010, Brasil E-mail: sandrocnogueira@gmail.com

Fernanda Nicoly Freires de Carvalho

Graduanda em Engenharia de Controle e Automação pelo Instituto Federal de Educação, Ciência e Tecnologia do Amazonas

Instituição: Instituto Federal de Educação, Ciência e Tecnologia do Amazonas - IFAM Endereço: Av. Gov. Danilo de Matos Areosa, 1731-1975 - Distrito Industrial, Manaus -

AM, Brasil

E-mail: fernandanicolycarvalho@gmail.com

Iremar Bezerra da Luz

Mestre em Engenharia de Produção pela Universidade Federal do Amazonas Instituição: Universidade Federal do Amazonas – UFAM

Endereço: Av. General Rodrigo Octavio Jordão Ramos, 1200 - Coroado I, Manaus - AM, 69067-005, Brasil

E-mail: iremarl@hotmail.com

RESUMO

Nos dias atuais com um mercado totalmente globalizado, a procura constante de vantagens competitivas é um fator crucial para o sucesso das empresas. Focar na melhoria contínua dos processos é uma necessidade rotineira e usual, uma vez que os resultados destas melhorias vão se traduzir diretamente em uma melhor qualidade dos produtos. Neste contexto, a metodologia Failure Mode Effect Analysis (FMEA) é muito utilizada, devido ser uma ferramenta proativa, que permitem a identificação e a prevenção de erros dos processos. Assim, quanto mais eficaz

Braz. J. of Develop.,Curitiba, v. 6, n.6, p.34541-34554 jun. 2020. ISSN 2525-8761 for a aplicação desta ferramenta, mais benefícios terá a empresa. Este projeto visa analisar o processo de manufatura de receptores de tv utilizando o método FMEA para mapear as falhas e riscos inerentes às atividades do processo. Tem como objetivo principal apresentar propostas com ações de melhorias para ganho de produtividade e controle das atividades analisadas no processo. Tem como objetivos específicos, realizar o levantamento dos dados e documentações do processo, realizar o estudo destes dados e sugerir propostas com base técnica para diminuição do índice de defeitos. Este trabalho se justifica devido o processo ter sido desenvolvido inicialmente usando a ferramenta do FMEA para identificar os pontos críticos de controle do processo, mas mesmo depois de anos não houve estabilidade do processo e este apresenta ainda altos índices de falhas, portanto será feito revisão do FMEA para propor novas ações corretivas e tentar reduzir o índice de criticidade, prevendo uma estabilidade do processo com redução do número de falhas no processo. Será proposto o desenvolvimento do protótipo de um novo dispositivo utilizado para melhoria de uma atividade crítica cuja a qual é responsável por um grau de risco de 360 pontos apresentado no primeiro FMEA da linha. Além disso, outras duas atividades terão sugestões de melhoria por apresentarem um índice considerável de defeitos (39 casos) frente ao levantamento realizado durante um mês no processo. Os objetivos esperados com o projeto foram alcançados, tendo como motivos, a relação de propostas apresentadas na discussão do trabalho, o planejamento realizado com base na ferramenta de estudo, o cronograma de custos e de atividades apresentados após o desenvolvimento do projeto. As propostas elaboradas pela equipe do projeto foram designadas à equipe de apoio e implantação das propostas com base no know-how de cada uma. A próxima fase será seguida pela apresentação das melhorias à empresa, e consequentemente, será realizada a implantação das mesmas e o acompanhamento dos resultados. Após o Try Out, será realizado um novo estudo com base na ferramenta FMEA para reavaliar os graus de riscos dos modos de falhas estudados no projeto.

Palavras-chave: FMEA, Defeitos, Melhorias.

ABSTRACT

Nowadays with a totally globalized market, the constant search for competitive advantages is a crucial factor for the success of companies. Focusing on continuous process improvement is a routine and usual necessity, since the results of these improvements will directly translate into better product quality. In this context, the Failure Mode Effect Analysis (FMEA) methodology is widely used, as it is a proactive tool, which allows the identification and prevention of process errors. Thus, the more effective the application of this tool, the more benefits the company will have. This project aims to analyze the TV receiver manufacturing process using the FMEA method to map the flaws and risks inherent to the process activities. Its main objective is to present proposals with improvement actions to gain productivity and control the activities analyzed in the process. Its specific objectives are to carry out a survey of the data and documentation of the process, to carry out the study of these data and to suggest proposals with a technical basis for reducing the defect rate. This work is justified because the process was initially developed using the FMEA tool to identify the critical control points of the process, but even after years there was no stability of the process and it still has high failure rates, FMEA to propose new corrective actions and try to reduce the criticality index, providing for a process stability with a reduction in the number of process failures. It will be proposed to develop the prototype of a new device used to improve a critical activity, which is responsible for a degree of risk of 360 points presented in the first FMEA of the line. In addition, two other activities will have suggestions for improvement as

Braz. J. of Develop.,Curitiba, v. 6, n.6, p.34541-34554 jun. 2020. ISSN 2525-8761 they have a considerable defect rate (39 cases) compared to the survey carried out during a month in the process. The objectives expected with the project were achieved, having as reasons, the list of proposals presented in the discussion of the work, the planning carried out based on the study tool, the schedule of costs and activities presented after the development of the project.

The proposals prepared by the project team were assigned to the support and implementation team based on the know-how of each one. The next phase will be followed by the presentation of improvements to the company, and consequently, they will be implemented and the results monitored. After Try Out, a new study will be carried out based on the FMEA tool to reassess the degrees of risk of the failure modes studied in the project.

Keyword: FMEA, Defects, Improvements.

1 INTRODUÇÃO

A competitividade entre as indústrias, hoje, está cada vez maior, e com a produção em larga escala e a pressão por resultados, as indústrias se veem obrigadas a desenvolver formas de diminuir os custos de produção e aumentar o rendimento de suas linhas produtivas. Uma ótima medida para diminuir estes custos com o processo, dá-se com o trabalho de redução de defeitos e retrabalhos que o processo de eletroeletrônicos acaba gerando no dia a dia.

Segundo Mcdermott et al. (2009), as empresas que fazem uso maneira correta do método FMEA, diminuem seus custos e aumentam a satisfação dos seus clientes. Quando compreendido e implantado da maneira certa, com o engajamento das pessoas envolvidas, é uma ferramenta eficaz e que vem a trazer muitos benefícios como a estabilização dos defeitos de um processo produtivo.

O rendimento financeiro de uma empresa é um fator que está diretamente relacionado à eficiência e a capacidade produtiva, a combinação de bons resultados juntamente com a redução de perdas nos processos produtivos proporciona um diferencial competitivo entre as organizações. Dentro do que tange desenvolvimento e maximização de resultados de um sistema organizacional, juntamente com o controle do processo produtivo para estabilização dos pontos críticos, vê-se necessário o estudo de fatores como a inovação, qualidade, e principalmente o mapeamento de risco para detecção de melhorias.

O primeiro registro da técnica de Análise dos Tipos de Falhas e Efeitos (Failure Mode

and Effecct Analysis, FMEA) foi no ano de 1949 utilizado pelos militares. Os militares

desenvolveram esta ferramenta da qualidade com o objetivo de determinar o efeito da ocorrência da falha em sistemas e equipamentos. Na década de 60, a ferramenta foi aplicada

Braz. J. of Develop.,Curitiba, v. 6, n.6, p.34541-34554 jun. 2020. ISSN 2525-8761 no projeto Appolo da agência norte-americana NASA (National Aeronautics and Space

Administration) (McDERMOTT et al., 2009).

Este trabalho visa apresentar uma proposta de melhoria baseada em um estudo e mapeamento do processo de manufatura, fundamentando-se no método FMEA para análise dos modos de falhas e riscos que as atividades e postos apresentam durante o processo. Este método pode ser utilizado para futuros trabalhos do gênero e como referência à profissionais do setor de eletroeletrônicos.

Com as propostas sugeridas à empresa objeto do estudo, o tempo para execução das melhorias se darão em um prazo relativamente pequeno, 2 meses, visto a necessidade de confecção de dispositivos para remodelação de um dos postos. Os custos para implantação das melhorias possuem um teto de gasto com base na média de custo por mês de cada colaborador. Para atingir os resultados esperados, primeiramente inicia-se o levantamento de todos os dados referente ao processo: índice de defeitos, quantidade produzida, mão de obra necessária e etc. Em cima dos dados, será aplicado o método FMEA. Com base na análise, será sugerida uma proposta com ações de melhorias para os pontos críticos e modos de falhas levantados no processo.

2 RESULTADOS ESPERADOS

Espera-se com este projeto, reduzir o número de defeitos apresentados na etapa de levantamento de dados e apresentar uma proposta com ações para melhorar e/ou aprimorar as atividades e postos críticos do processo de manufatura de receptores de Tv. Além disso, espera-se atingir uma maior estabilidade nos modos de falhas, juntamente com a redução do grau de risco apresentados no FMEA da manufatura.

Com isto, visa-se com este estudo alcançar o objetivo geral proposto. Reduzir as falhas na linha de manufatura dos receptores de Tv, reduzir os graus de riscos elevados dos modos de falhas identificados no FMEA, além da estabilização da qualidade de todo o processo.

3 DESENVOLVIMENTO DO PROJETO

A empresa na qual o projeto será aplicado, é uma empresa brasileira com 31 anos de experiência no mercado de eletroeletrônicos e telecom. Diferenciou o mercado de receptores via satélite apresentando soluções inovadoras em recepção de sinal de TV em todo o Brasil, com melhor desempenho e funções exclusivas, garantindo melhor alcance, qualidade e estabilidade de sinal, facilidades na instalação, simplicidade na operação e alta durabilidade.

Braz. J. of Develop.,Curitiba, v. 6, n.6, p.34541-34554 jun. 2020. ISSN 2525-8761 O estudo por trás deste projeto se iniciará com o levantamento dos dados relevantes, a primeira etapa do estudo, para a análise que se realizará através da metodologia proposta. Após o levantamento destes dados, serão comparados os mesmos com o FMEA da linha realizado antes do try out piloto para tratativa dos modos de falhas que pudessem surgir durante a manufatura. Com estes dados da metodologia, a equipe do projeto deverá realizar a análise, estruturar, desenvolver e apresentar propostas para redução ou eliminação das causas e a estabilização do processo, principalmente em decorrência do índice de defeitos apresentados na manufatura. Após a implantação das melhorias, realizar outro FMEA para comparação entre as novas e antigas operações.

Com as propostas elaboradas, será definida uma equipe de implantação do projeto com todo o cronograma e custos que serão necessários à realização das atividades e alcançar os resultados esperados com a proposta.

3.1 LEVANTAMENTO DE DADOS DO PROCESSO

A princípio, conforme a tabela 01, apresentada abaixo, foi levantado o fluxo do processo para ilustração de todas as atividades que compõem o mesmo.

Braz. J. of Develop.,Curitiba, v. 6, n.6, p.34541-34554 jun. 2020. ISSN 2525-8761

Tabela 01 – Fluxo do Processo

Fonte: Os autores

22 Es toque

7 Grav aç ão

9 Serializ aç ão+LOA

D-UP 15 Gabinete Superior + Tec las 16 21 Embalagem Final 10 Preparo do Gabinete Inf erior 8 FCT

6 Rev is ão de Solda

5 Soldagem

A utomátic a (Onda)

3 Ins erç ão Manual

2 Pré-Forma 1 Es toque de Plac as F luxo gram a It em N o m e Pés de borrac ha 17 Tes te Cliente 14 Impres s ao da Etiqueta e Leitura Smart Card 18 Embalagem s ac o plás tic o + Etiqueta lac re 19 20 A c es s órios - Preparaç ão do Manual + Cabo HMDI

Montagem da Caix a Indiv idual + Produto

20 A c es s órios - CR +

Fonte + pilha

12 Fix aç ão da Porc a +

A rruela 13 OTA 11 Máquina de paraf us ar 3.0 Reparo NG OK I.A NG OK

Braz. J. of Develop.,Curitiba, v. 6, n.6, p.34541-34554 jun. 2020. ISSN 2525-8761 Além do fluxo do processo, precisaremos realizar o levantamento do tempo de ciclo de cada posto de trabalho, atentando-se ao fluxo do processo para comparar a separação das atividades. Conforme a imagem 01 abaixo, pode-se observar o tempo de cada operação de trabalho referente ao processo de receptores de Tv.

Imagem 01 - GBO do Processo

Fonte: Os autores

O método FMEA é fundamentalmente utilizado para analisar a incidência de qualquer falha em um determinado processo, atividade ou projeto. "FMEA – Failure Mode and Effect Analysis - Análise dos Modos e Efeitos das Falhas – é um método de análise de projetos (de produtos ou processos, industriais e/ou administrativos) usado para identificar todos os possíveis modos potenciais de falha e determinar o efeito de cada uma sobre o desempenho do sistema (produto ou processo), mediante um raciocínio basicamente dedutivo" HELMAN e ANDERY (1995).

A pesar da definição citada anteriormente, que diz que o método é aplicado basicamente através de dedução, o estudo por trás deste projeto se baseia em índices e modos de falhas reais, em ambiente industrial com utilização e aplicação real das ferramentas e fluxos de atividades citadas neste trabalho, visto que normalmente, no âmbito industrial, a metodologia FMEA é a plicada no período de implantação de um projeto, quando as atividades e operações ainda não estão sendo executadas. Tal método é aplicado como forma de antecipação e prevenção das falhas.

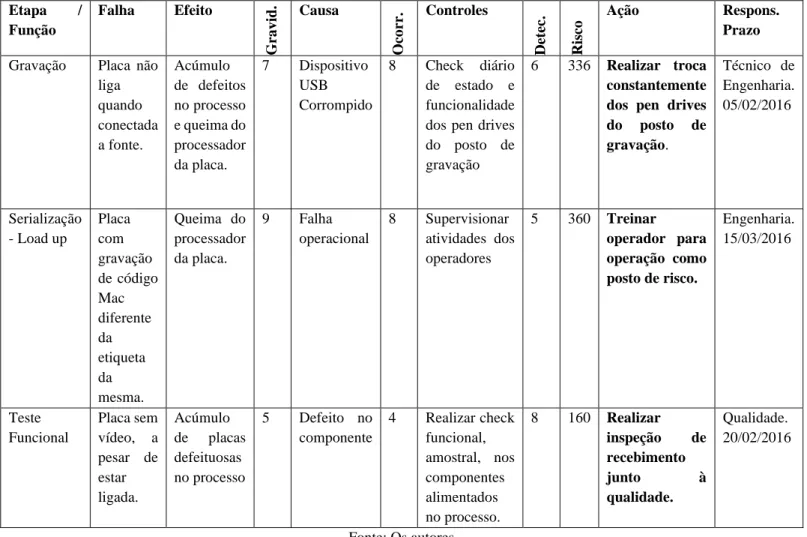

Braz. J. of Develop.,Curitiba, v. 6, n.6, p.34541-34554 jun. 2020. ISSN 2525-8761 Portanto, a análise da aplicação vista a seguir na tabela 02, foi aplicada e analisada antes do início da linha piloto.

Tabela 02 - FMEA do processo de receptores de Tv

Etapa / Função Falha Efeito G ra v id. Causa O co rr . Controles Det ec . Ris co Ação Respons. Prazo

Gravação Placa não liga quando conectada a fonte. Acúmulo de defeitos no processo e queima do processador da placa. 7 Dispositivo USB Corrompido 8 Check diário de estado e funcionalidade dos pen drives do posto de gravação

6 336 Realizar troca

constantemente dos pen drives do posto de gravação. Técnico de Engenharia. 05/02/2016 Serialização - Load up Placa com gravação de código Mac diferente da etiqueta da mesma. Queima do processador da placa. 9 Falha operacional 8 Supervisionar atividades dos operadores 5 360 Treinar operador para operação como posto de risco. Engenharia. 15/03/2016 Teste Funcional Placa sem vídeo, a pesar de estar ligada. Acúmulo de placas defeituosas no processo 5 Defeito no componente 4 Realizar check funcional, amostral, nos componentes alimentados no processo. 8 160 Realizar inspeção de recebimento junto à qualidade. Qualidade. 20/02/2016 Fonte: Os autores

Pode-se confirmar o grau de risco dos modos de falhas apresentados no FMEA da linha, com os dados apresentados na imagem 02, citada a seguir. Dentre os modos de falhas apresentados neste levantamento de dados apresentados na imagem 02, os três maiores índices convergem com o FMEA apresentado na tabela 02, sendo eles:

• Defeito “Não liga” – 32 casos; • Defeito “1º linha” – 25 casos;

Braz. J. of Develop.,Curitiba, v. 6, n.6, p.34541-34554 jun. 2020. ISSN 2525-8761

Imagem 02 - Tipos de defeitos

Fonte: Os autores

Conforme ilustrado na tabela 02, citada anteriormente, o estudo foi capaz de mostrar quais etapas/postos foram os responsáveis por apresentar os defeitos ilustrados na imagem 02 do levantamento de dados.

Os postos que apresentaram defeitos foram: o posto de gravação do sistema operacional da placa; o posto de serialização e Load Up do Mac e HDCP da placa; e o posto de teste funcional, onde são realizados os testes das principais funções e conexões da placa.

Outros dados importantes apresentados com o método, foram o grau de risco decorrente de cada modo de falha e os efeitos que os mesmos podem ocasionar no processo. A pesar do defeito “1º Linha” estar listado em segundo lugar no gráfico apresentado na imagem 02, o mesmo se mostrou com um grau de risco maior que o defeito “placa não liga”, também apresentado no mesmo gráfico supracitado.

Os efeitos que podem ser ocasionados com as falhas analisadas possuem uma peculiaridade e coincidência nos dois primeiros defeitos, a queima do processador da placa. Este mesmo processador possui um controle bem rígido por parte da empresa objeto do estudo, portanto, cada unidade de processador possui um valor bastante elevado para os custos da empresa. Sendo assim, as propostas aqui desenvolvidas e apresentadas, terão seu foco maior, principalmente, no defeito de “1º linha”.

32 1 7 3 25 1 0 5 10 15 20 25 30 35

NÃO LIGA NÃO LÊ SMARTCARD

SEM VIDEO HDMI

LED VERMELHO

1ª LINHA NÃO LÊ USB

Qu

an

tidad

e

Defeitos

Braz. J. of Develop.,Curitiba, v. 6, n.6, p.34541-34554 jun. 2020. ISSN 2525-8761 3.2 ANÁLISE DOS DADOS E PROPOSTAS DE MELHORIAS

Através do estudo e aplicação da metodologia FMEA, fomos capazes de estruturar os dados dos defeitos apresentados no processo produtivo e com isso montar um plano de ações que visam a melhoria e até mesmo a eliminação das causas dos defeitos apresentados.

3.3 DEFEITO DE SERIALIZAÇÃO – 1º LINHA

Segundo Almeida (2009, p.11) “a cronoanálise serve de apoio para o cálculo de custos e para o estabelecimento de preços de venda dos produtos oferecidos pela empresa”.

Esta definição de cronoanálise se torna importante nesta etapa do projeto, visto a necessidade da utilização de alguns termos sobre o assunto que serão necessários para a análise deste modo de falha.

A atividade proveniente deste posto de trabalho é considerada uma das atividades críticas deste processo, principalmente em se tratando do tempo que a mesma leva para ser executada. Com um tempo de ciclo de 7,9 segundos, conforme a imagem 01, o mesmo apresenta-se na condição de “gargalo” no fluxo de processos pois está com o tempo muito próximo ao limite superior, o tempo Takt do processo.

Imagem 03 - Jig de serialização

Fonte: Os autores

Como pode ser visto na imagem acima, há um leitor de etiqueta onde o operador realiza a leitura e “casa” a informação do código de barras da placa com o Mac e HDCP fornecidos pelo servidor do sistema operacional da placa. Tal atividade manual compromete toda a operação da atividade, uma vez que o operador, devido ao tempo de ciclo muito alto (7,9), pode ler a etiqueta de uma placa e casar as informações desta no processador de outra.

Braz. J. of Develop.,Curitiba, v. 6, n.6, p.34541-34554 jun. 2020. ISSN 2525-8761 A proposta seria desenvolver um novo dispositivo de teste (Jig), onde o operador não passaria mais a ter acesso ao leitor de etiqueta e o mesmo ficasse fixo junto ao “case” de cada placa. Sendo como na imagem abaixo:

Imagem 04 - Comparativo, antes x depois

Fonte: Os autores

Neste novo processo, o operador faria a serialização de 3 placas ao mesmo tempo, diferentemente do método atual onde o mesmo realiza a serialização de uma placa por vez. Com isso, além da autonomia dada ao leitor de etiqueta, que será automático, o processo terá um ganho de 50% de tempo com o qual o operador realiza a atividade de serialização.

O prazo para o Try Out do protótipo do novo dispositivo de teste (Jig), é de até o dia 30/06/2020, conforme descrito na tabela 02.

3.4 DEFEITO DE GRAVAÇÃO – NÃO LIGA

Esta atividade do processo é hoje uma atividade relativamente simples, onde o operador só precisa descarregar o arquivo de um pen drive e fazer o upload na placa. No entanto, esta também é uma atividade “gargalo” do processo e, portanto, deve ser cuidadosamente trabalhada.

Os defeitos ocasionados por este posto de trabalho são ocasionados pelo desgaste ocorrido nos pen drives onde os softwares estão armazenados com o grande fluxo decorrido pelo tempo de realização da atividade.

A proposta para solucionar este problema, conforme descrita na tabela 02, aplicação do método FMEA, é a realização de um check diário, com frequência de 2x por dia, do estado físico e funcional dos pen drives. Além disso, é solicitada também a troca de todas as fontes

Braz. J. of Develop.,Curitiba, v. 6, n.6, p.34541-34554 jun. 2020. ISSN 2525-8761 que hoje estão instaladas no Jig de gravação, dessa forma estabilizando a corrente elétrica proveniente das mesmas.

O prazo para aplicação destas ações está previsto para até o dia 30/06/2020.

3.5 DEFEITO FUNCIONAL – SEM VÍDEO HDMI

Este é um defeito relativamente simples, que poderia ter sido facilmente evitado. Será necessário um acompanhamento do líder do processo juntamente com a equipe de qualidade para o controle amostral e diário dos componentes HDMI que são alimentados no processo.

Imagem 05 - Conector HDMI

Fonte: PrecioD (2019)

Hoje não há este acompanhamento e, portanto, as chances de passar algum componente funcionalmente danificado é alta, visto a incidência de 7 casos conforme a imagem 02, ilustrada na coleta de dados.

A taxa amostral deverá seguir a tabela N.Q.A 0.15, na condição SEVERA.

Este acompanhamento deverá ser diário, e seu prazo para implantação é de até o dia 30/06/2020.

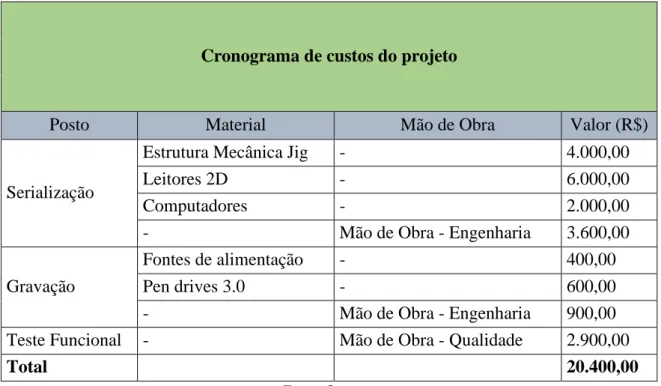

4 CRONOGRAMA DE CUSTOS

O cronograma dos custos necessários para implantação das melhorias, será apresentado na tabela abaixo:

Braz. J. of Develop.,Curitiba, v. 6, n.6, p.34541-34554 jun. 2020. ISSN 2525-8761

Tabela 03 - Cronograma de Custos

Cronograma de custos do projeto

Posto Material Mão de Obra Valor (R$)

Serialização

Estrutura Mecânica Jig - 4.000,00

Leitores 2D - 6.000,00

Computadores - 2.000,00

- Mão de Obra - Engenharia 3.600,00

Gravação

Fontes de alimentação - 400,00

Pen drives 3.0 - 600,00

- Mão de Obra - Engenharia 900,00

Teste Funcional - Mão de Obra - Qualidade 2.900,00

Total 20.400,00

Fonte: Os autores

Devido ao posto de serialização, que possui atividade com maior índice de risco, os custos com o projeto serão focados neste posto, visto que o mesmo necessita de um investimento forte no quesito de equipamentos e dispositivos.

5 CRONOGRAMA DE ATIVIDADES

Tabela 04 - Cronograma de atividades do projeto

Cronograma de atividades do projeto

Posto Etapa Operação Previsão

Serialização

Estrutura Mecânica Jig Confecção por

fornecedor 15/06/2020 Leitores 2D Compra dos leitores 10/06/2020 Computadores Compra e configuração

dos computadores 25/06/2020 Mão de Obra - Engenharia Montagem e instalação

Braz. J. of Develop.,Curitiba, v. 6, n.6, p.34541-34554 jun. 2020. ISSN 2525-8761 Gravação

Fontes de alimentação Compra de fontes de

alimentação 20/06/2020

Pen drives 3.0 Compra e gravação dos

pen drives 20/06/2020 Mão de Obra - Engenharia Instalação e teste do

posto 30/06/2020

Teste Funcional Mão de Obra - Qualidade

Confecção das planilhas

e sistemas de controle 20/06/2020 Mão de Obra - Qualidade Try Out de controle 29/06/2020

Reavaliação dos Graus de

Risco

Mão de Obra - Engenharia Novo FMEA do

Processo 17/07/2020

Fonte: Os autores

Conforme ilustrado na tabela acima, após a implantação das melhorias sugeridas à linha de produção de receptores de Tv, será realizado um novo estudo da ferramenta FMEA com base nas novas modificações realizadas no processo.

REFERÊNCIAS

ALMEIDA, Bruno Fernandes Oliveira de. Método da elaboração da folha de processos em sistemas de manufatura. Trabalho de Conclusão de Curso (Graduação em Engenharia de Produção) Universidade Federal de Juiz de Fora, 2009. 42 f.: il. Disponível em: http://www.ufjf.br/ep/files/2014/07/2009_1_Bruno-Fernandes.pdfAcesso em: 15 Out 2014

HELMAN, H. & ANDERY, P.R.P. (1995) Análise de falhas (Aplicação dos métodos de FMEA e FTA). Belo Horizonte: Fundação Christiano Ottoni – Escola de Engenharia da UFMG. 174 p.

MCDERMOTT, R; MIKULAK, R; BEAUREGARD, M. The basics of FMEA. 2. ed. New York: Productivity Press, 2009.