Tatiana Soraia de

Jesus Antunes

Agentes compatibilizantes em formulações de

Biopolímeros com cortiça para impressão 3D

Tatiana Soraia de

Jesus Antunes

Agentes compatibilizantes em formulações de

Biopolímeros com cortiça para impressão 3D

Relatório de projeto apresentado à Universidade de Aveiro para cumprimento dos requisitos necessários à obtenção do grau de Mestre em Engenharia de Materiais, realizado sob a orientação científica do Prof. Doutor Martinho Oliveira da Escola Superior de Aveiro Norte (ESAN) da Universidade de Aveiro, e coorientação da Profª. Doutora Maria Elizabete Costa, do Departamento de Engenharia de Materiais e Cerâmica da Universidade de Aveiro.

O júri

Presidente Professor Doutor João André da Costa Tedim

Professor Auxiliar em Regime Laboral, Universidade de Aveiro

Arguente Professor Doutor Ricardo José Alves de Sousa

Professor Auxiliar C/Agregação, Universidade de Aveiro

Vogal Professor Doutor José Martinho Marques de Oliveira

Professor Coordenador S/ Agregação, Universidade de Aveiro

Professor Doutor Armando Jorge Domingues Silvestre

Professor Associado com Agregação do Departamento de Química da Universidade de Aveiro

Professor Doutor Carlos Manuel Santos Silva

Agradecimentos A realização desta tese de mestrado marca uma importante etapa da minha vida académica e pessoal, pelo que gostaria de deixar os meus agradecimentos a todas as pessoas que contribuíram de forma direta ou indireta para a sua concretização. Em primeiro lugar, quero manifestar os meus agradecimentos à minha equipa de orientação: Professor Martinho Oliveira e a Professora Elizabete Costa por todo o apoio, disponibilidade e relevância que tiveram na minha formação académica.

Um especial agradecimento a Sara Silva pela sua dedicação, persistência e amizade que tornaram este percurso muito mais enriquecedor, muito obrigada por tudo, sem ti não tinha sido possível.

Um especial obrigado, também, ao Jorge Luís por toda a paciência, pelos conhecimentos passados e pelo enorme apoio que me deu durante todo o trabalho, assim como a toda a equipa da ESAN.

Um especial agradecimento a todos os colegas de curso, que estiveram sempre presentes na minha vida académica, pelo seu incentivo e motivação.

À minha família e amigos mais chegados que sempre souberam estar a meu lado, nos bons e maus momentos, prestando-me um apoio e motivação incondicional, para atingir os meus objetivos e realizar os meus sonhos.

Uma menção especial a duas pessoas que sempre estiveram ao meu lado e espero que assim continuem. F. e J., obrigada por nunca desistirem de mim e terem sido os grandes pilares desta aventura a qual não teria sido possível sem vocês. F. para sempre a minha psicóloga de serviço, sempre aqui para ti. J. o meu partner in crime together to infinity and beyond.

Palavras-chave Ácido poliláctico (PLA); polihidroxialcanoato (PHA); Cortiça; Anidrino Maleico (AM); Manufatura Aditiva (MA); Fabrico por filamento fundido (FFF); Impressão 3D;

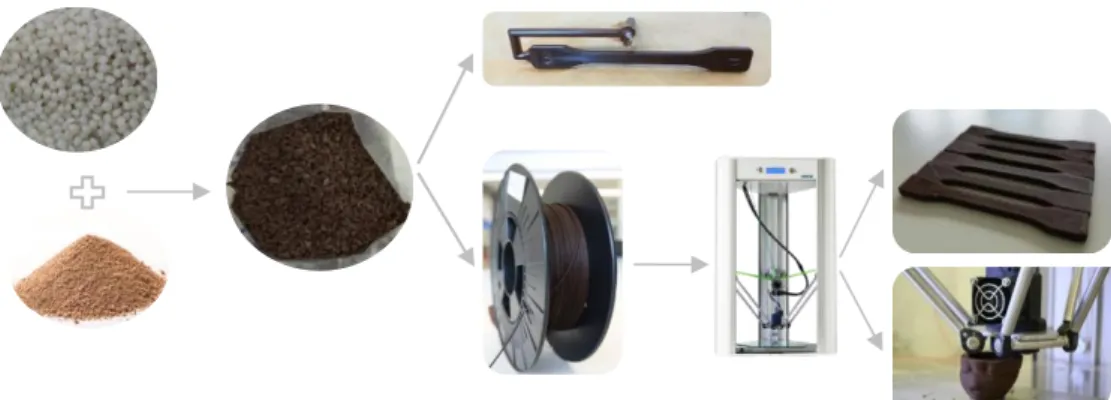

Resumo Vivemos na Era da Informação, em que a quantidade de informação à qual temos acesso é imensa. É necessário passar, cada vez mais rapidamente, do design ao produto final e por isso a indústria, mais do que nunca, procura incessantemente processos que reduziram o tempo de desenvolvimento do produto final e simultaneamente melhorem o desempenho do mesmo. É neste contexto que a manufatura aditiva (MA) surge como uma resposta a esta necessidade, fazendo uso da tendência crescente da utilização e desenvolvimento de materiais e formulações entre os quais se destacam os polímeros biodegradáveis.

Este tipo de polímeros degrada-se sob determinadas condições de temperatura, humidade e/ou presença de determinados microrganismos. Uma das suas caraterísticas mais atrativas é o facto de serem obtidos a partir de fontes renováveis originando um reduzido impacto ambiental. O poli (ácido láctico) (PLA) é um polímero biodegradável cuja competitividade em termos económicos é um aspeto essencial a considerar. A utilização do PLA como matriz no desenvolvimento de compósitos é uma estratégia possível para melhorar as suas propriedades.

Devido ao seu potencial de utilização em aplicações compósitas, a cortiça tem suscitado um enorme interesse enquanto matéria-prima pelo facto de ser biodegradável, rentável e abundante. A sua introdução numa matriz polimérica pode potenciar as suas propriedades. De modo a melhorar as propriedades da formulação com a adição cortiça, deve recorrer-se a agentes compatibilizantes. O presente estudo tem como objetivo desenvolver estratégias para produzir compósitos de matriz polimérica reforçados com cortiça. Utiliza-se o anidrido maleico como agente compatibilizante para melhorar a adesão entre os materiais. Foram efetuados vários ensaios para se obter uma matriz funcionalizada que foi usada para criar uma formulação à base de cortiça com um comportamento otimizado. Com esta formulação foi possível produzir com sucesso um filamento para impressão 3D com recurso a técnica de fabrico por filamento fundido (FFF). Este filamento foi ainda testado na impressão de vários produtos, tendo sido possível avaliar mecanicamente alguns dos produtos impressos. Os resultados obtidos revelam que o filamento desenvolvido no contexto do presente trabalho possui características muito promissoras, algumas das quais de carácter sensorial, para serem exploradas na fabricação de um sem número de objetos.

Keywords Polylactic acid (PLA); Polyhydroxyalkanoates (PHA); Cork; Maleic Anhydrin (AM); Additive Manufacturing (MA); Fused Filament Fabrication (FFF); 3D printing;

Abstract We live in the Information Era, when the amount of information we can access is incredibly vast. This means we need to move from the design phase to the final product faster and faster. This is why the industry, more than ever, looks incessantly for to reduce the development time needed to achieve the final product while simultaneously enhancing its performance.

In this context, additive manufacturing provides a way to meet this need by developing formulations, in which composition biodegradable polymers are here highlighted.

Biodegradable polymers degrade under certain conditions of temperature, humidity and/or presence of certain microorganisms. One of its most attractive features is the fact that they are obtained from renewable sources, creating little ecological footprint. PLA is a biodegradable polymer with a great economic competitiveness. Using PLA as a matrix to develop composites is a possible strategy to further improve its properties.

Due to it’s potential for usage in composite applications, cork is raising a great interest as a material because it is biodegradable economic and abundant. Its introduction in a polymeric matrix can enhance its properties. So, in order to improve the properties of a composite with cork, we need to use compatibilizing agents. The present study aims at developing strategies to reinforce composites with a polymeric matrix by using cork. We have used maleic anhydride as a compatibilizing agent, since it improves materials adhesion.

Several tests were carried out to obtain the best functionalized matrix, which was then used to create a cork-based for-mulation with optimized behavior. This formulation was then used as a filament for 3D printing using the fused filament fabrication method (FFF).

The filament has been created successfully and used to print several items, some of which have subsequently been submitted to mechanical evaluation. The obtained results showed that the composite filament here developed has promising characteristics, some of which with a sensorial character, ready to be explored in the manufacture of a number of objects.

Índice

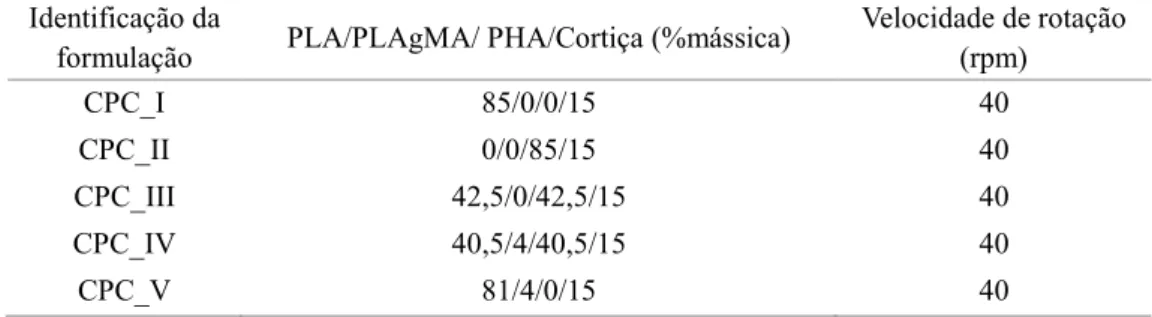

Lista de Figuras _____________________________________________________________________ XVII Lista de Tabelas ______________________________________________________________________ XIX Lista de Abreviaturas, Acrónimos e Símbolos ______________________________________________ XXI Capítulo 1 - Introdução __________________________________________________________________ 1 1.1. Enquadramento _______________________________________________________________ 1 1.2. Objetivos ____________________________________________________________________ 3 Capítulo 2 - Revisão do Estado da Arte _____________________________________________________ 5 2.1. Polímeros em Manufatura Aditiva _________________________________________________ 5 2.1.1. PLA ____________________________________________________________________ 5 2.1.2. PHA ____________________________________________________________________ 8 2.2. Cortiça como material natural para MA ____________________________________________ 10 2.3. Agentes compatibilizantes ______________________________________________________ 15 2.4. Preparação de polímeros enxertados: o papel do iniciador _____________________________ 17 2.5. Manufatura Aditiva (MA) ______________________________________________________ 18 2.5.1. Técnicas de MA com Polímeros _____________________________________________ 18 2.5.2. Descrição das Etapas do Processo de Fabrico ___________________________________ 19 2.5.3. Principais vantagens da MA ________________________________________________ 24 Capítulo 3 - Procedimentos Experimentais __________________________________________________ 27 3.1. Apresentação dos Materiais _____________________________________________________ 28 3.1.1. Poli (ácido láctico) (PLA) __________________________________________________ 28 3.1.2. Polihidroxialcanoato (PHA) ________________________________________________ 28 3.1.3. Pó de Cortiça (Cork) ______________________________________________________ 29 3.1.4. Anidrido maleico (AM) ____________________________________________________ 29 3.1.5. Peróxido de Dicumilo (DCP) _______________________________________________ 29 3.2. Técnicas de caracterização ______________________________________________________ 30 3.2.1. Análise Granulométrica ____________________________________________________ 30 3.2.2. Calorimetria Diferencial de Varrimento (DSC) _________________________________ 30 3.2.3. Índice de fluidez (MFI) ____________________________________________________ 31 3.2.4. Espectroscopia de Infravermelhos por transformadas de Fourier com reflectância total atenuada (FTIR-ATR) _____________________________________________________________ 32 3.2.5. Ensaios Mecânicos _______________________________________________________ 33 3.2.6. Análise microestrutural por microscopia eletrónica de varrimento (SEM) _____________ 34 3.3. Preparação das Formulações ____________________________________________________ 35 3.3.1. Seleção do método de mistura através das formulações ___________________________ 35 3.3.2. Funcionalização da Matriz Polimérica ________________________________________ 38 3.3.3. Formulações na presença de PLA, PHA de pó de cortiça e PLAgAM ________________ 41 3.4. Produção dos Filamentos _______________________________________________________ 42 3.5. Impressão ___________________________________________________________________ 43

Capítulo 4 - Resultados Experimentais e Discussão ___________________________________________ 45 4.1. Caracterização das matérias-primas __________________________________________________ 45 4.1.1. Análise Granulométrica ____________________________________________________ 45 4.1.2. MFI ___________________________________________________________________ 46 4.1.3. DSC ___________________________________________________________________ 46 4.1.4. FTIR-ATR ______________________________________________________________ 48 4.1.5. Análise morfológica por SEM _______________________________________________ 49 4.1.6. Ensaios Mecânicos _______________________________________________________ 50 4.2. Seleção do método de mistura através de formulações ________________________________ 51 4.2.1. Ensaios Mecânicos _______________________________________________________ 51 4.2.2. Análise morfológica por SEM _______________________________________________ 53 4.3. Seleção da Matriz Polimérica Funcionalizada _______________________________________ 55 4.3.1. FTIR-ATR ______________________________________________________________ 57 4.3.2. Ensaios Mecânicos _______________________________________________________ 58 4.3.3. Método de Taguchi _______________________________________________________ 60 4.3.4. Seleção do PLAgAM _____________________________________________________ 61 4.4. Estudo da presença de PHA nas formulações com PLA _______________________________ 64 4.4.1. FTIR-ATR ______________________________________________________________ 64 4.4.2. DSC ___________________________________________________________________ 65 4.4.3. Análise morfológica por SEM _______________________________________________ 67 4.4.4. Ensaios Mecânicos _______________________________________________________ 67 4.5. Formulações de PLA e cortiça com e sem PLAgAM _________________________________ 70 4.5.1. FTIR-ATR ______________________________________________________________ 70 4.5.2. DSC ___________________________________________________________________ 71 4.5.3. Análise morfológica por SEM _______________________________________________ 71 4.5.4. Ensaios Mecânicos _______________________________________________________ 72 4.6. Impressão de provetes _________________________________________________________ 74 4.6.1. Realização da impressão dos provetes ________________________________________ 74 4.6.2. Ensaios Mecânicos _______________________________________________________ 76 4.6.3. Análise morfológica por SEM _______________________________________________ 77 Capítulo 5 - Conclusões e Trabalhos Futuros ________________________________________________ 79 5.1. Conclusões _____________________________________________________________________ 79 5.2. Trabalhos Futuros _______________________________________________________________ 80 Lista de referências ____________________________________________________________________ 81 Anexos ______________________________________________________________________________ 85 Tabela A __________________________________________________________________________ 85 Figura A __________________________________________________________________________ 86

Lista de Figuras

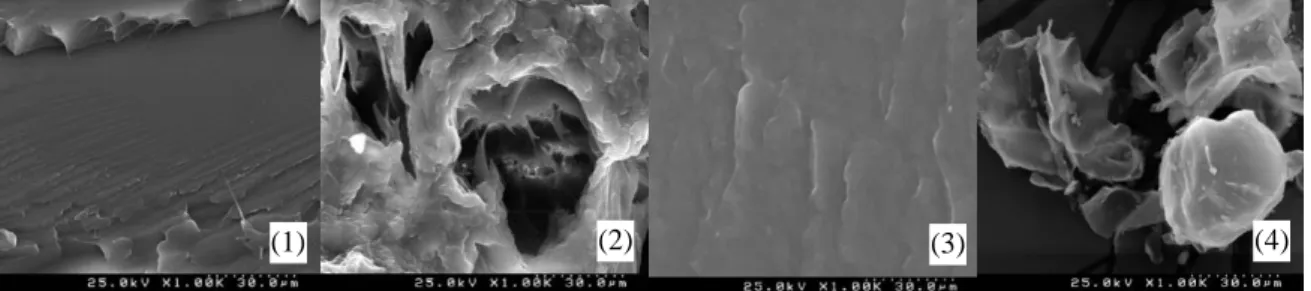

Figura 1 - Ciclo de vida ideal dos polímeros biodegradáveis provenientes de fontes renováveis [2]. ______ 3 Figura 2 - Unidade repetitiva do PLA [2]. ____________________________________________________ 6 Figura 3 - Propriedades mecânicas do PLA puro, PLA reforçado com fibras de carbono normal e PLA reforçado com fibras de carbono modificadas com uma solução de dicloreto de metileno: a) resistência à tração; b) resistência à flexão [8]. __________________________________________________________________ 8 Figura 4 - Estrutura molecular geral de polihidroxialcanoatos. m=1,2,3 (sendo 1 o valor mais comum), n variando de 100 a milhares de unidades e R variável [2]. ________________________________________ 8 Figura 5 - (a) Esquema da constituição de um tronco de sobreiro com cortiça virgem, (b) Esquema da constituição de um tronco de sobreiro com cortiça de reprodução. 1- Xilema (lenho); 2- Câmbio; 3- Floema; 4- Feloderme; 5- Felogénio; 6- Felema (cortiça); 7- Costa [4]. ___________________________________ 10 Figura 6 - Esquemas de uma seção transversal de uma haste de árvore que mostra a madeira, o floema, a periderme e a localização dos meristemas laterais [18]. ________________________________________ 11 Figura 7 - Imagem SEM de cortiça natural, após fervura (durante 1h, aproximadamente a100°C) em: a) vista de seção radial; b) vista de seção tangencial [10]. _____________________________________________ 11 Figura 8 – Processamento de resíduos de cortiça [11]. _________________________________________ 13 Figura 9 – Variação do comportamento à tração em função do teor de farinha de madeira para (1) PLA puro, (2) PLA / WF, e (3) espécimes PLA-g-MA/ WF [3]. __________________________________________ 14 Figura 10 - Fórmula estrutural do anidrido maleico (a) e do ácido maleico (b) [11]. __________________ 16 Figura 11 - Possíveis mecanismos de reação entre o PLA e o anidrido maleico, na ausência (a) e na presença (b) de peróxido [6]. ____________________________________________________________________ 16 Figura 12 - Descrição das etapas fundamentais do processo de MA. ______________________________ 19 Figura 13 - Efeito do refinamento da malha de triângulos no rigor de descrição da forma final do produto [1]. ____ 20 Figura 14 - Esquema da construção camada-a-camada FFF [1]. __________________________________ 23 Figura 15 - As quatro seções de uma impressão FFF, suscetíveis de alteração pelo desenhador [1]. ______ 23 Figura 16 - Fluxograma representativo dos procedimentos experimentais. _________________________ 27 Figura 17 - Esquema representativo dos passos experimentais realizados. __________________________ 28 Figura 18 - Garras de tração da Máquina de Ensaios Universal. __________________________________ 33 Figura 19 – Aspeto morfológico da partícula da formulação obtida por formulação do PLA e da cortiça na misturadora tipo Brabender. _____________________________________________________________ 36 Figura 20 – Provete obtido na mini-injetora, ainda ligado ao gito. ________________________________ 37 Figura 21 - Esquema ilustrando as condições operatórias da extrusora 3Devo NEXT 1 durante a extrusão dos filamentos. ___________________________________________________________________________ 42 Figura 22 - Extrusora 3Devo NEXT 1 utilizada para realizar o fio com a formulação final. ____________ 42 Figura 23 - Sistema FFF Delta WASP 3D. __________________________________________________ 43 Figura 24 - Curva granulométrica do pó de cortiça. ___________________________________________ 45 Figura 25 - Curvas de DSC das formualações de PLA e PHA puras. ______________________________ 46 Figura 26 - Espectros de FTIR-ATR do (a) Pó de Cortiça, (b) PLA e (c) PHA. ______________________ 48 Figura 27 - Imagens de SEM: (1,2 e 3) superfícies resultantes da fratura de provetes quando sujeitos a ensaios de tração, caso do PLA, PLA com ataque químico e PHA (4) Pó de cortiça com tamanho médio de partícula de 40 µm. ____________________________________________________________________________ 49 Figura 28 - Curva de tensão-deformação das amostras de PLA, PHA e 50% PLA+50%PHA. __________ 50 Figura 29 - Curva de tensão-deformação formulações obtidas pela extrusora Mini CTW.______________ 52 Figura 30 - Curva de tensão-deformação das formulações obtidas pela misturadora tipo Brabender e na extrusora Mini CTW._____________________________________________________________________________52 Figura 31 - Imagens de SEM dos provetes provenientes da superfície da fratura: (1) PLA puro (2) PLA/Cork_40B (3) PLA/Cork_40E (4) PLA/Cork_50E (5) PLA/Cork_60E (6) PLA/Cork_70E. As setas indicam a presença dos grãos da cortiça. ____________________________________________________ 53

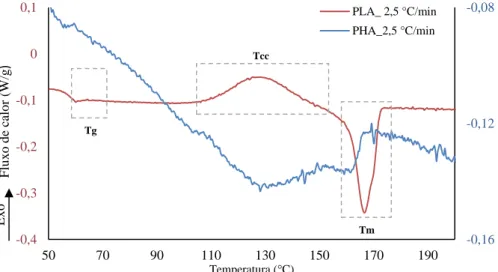

Figura 32 - Formulações para o estudo da matriz polimérica funcionalizada, (1)1AM|0,1_40, (2)1AM|0,3_55, (3)1AM|0,5_70, (4)3AM|0,1_55, (5)3AM|0,3_70, (6)3AM|0,5_40, (7)5AM|0,1_70, (8)5AM|0,3_40, (9)5AM|0,5_55. _______________________________________________________________________ 56 Figura 33 - Espectros de FTIR-ATR de uma das formulações em estudo em comparação com as matérias primas puras (a) PLA puro, (b) 3AM|0,3_703 e (c) anidrido maleico. _____________________________ 57 Figura 34 - Curvas de tensão-deformação das formulações poliméricas em estudo. (a) Formulações das matrizes poliméricas com 99% de PLA (b) Formulações das matrizes poliméricas com 97% de PLA (c) Formulações das matrizes poliméricas com 95% de PLA. ______________________________________ 59 Figura 35 - Seleção da formulação através do método de Taguchi com recurso ao programa Minitab 17. _ 60 Figura 36 - Curva de tensão-deformação da formulação selecionada, PLAgAM4 em comparação com o PLA puro. _ 61 Figura 37 - Espectros de FTIR-ATR da matriz polimérica funcionalizada selecionada, i.e o PLA puro (a) em comparação com PLAgAM (b). __________________________________________________________ 62 Figura 38 – Curvas de DSC das formulações de PLA puro e da matriz polimérica funcionalizada PLAgAM. ____ 62 Figura 39 - Imagens de SEM, ambas recolhidas em superfícies de fratura dos provetes, provenientes de ensaios de tensão: (1) PLA e a (2) matriz polimérica funcionalizada PLAgAM. ___________________________ 63 Figura 40 - Espectros de FTIR-ATR das formulações de (a) PLA, (b) PHA, (c) Pó de Cortiça, (d) CPC_I5, (e) CPC_II6, (f) CPC_III7 e (g) CPC_IV8. _____________________________________________________ 64 Figura 41 - Curvas de DSC das formulações de PLA e PHA com e sem cortiça. _____________________ 65 Figura 42 - Curvas de DSC da formulação dos dois biopolímeros com cortiça, com e sem polímero enxertado. ____ 66 Figura 43 - Imagens de SEM das formulações resultantes dos provetes à tensão (1) CPC_III9 e (2) CPC_IV10. __ 67 Figura 44 - Curvas de tensão-deformação das formulações de PLA e PHA, PLA e PHA com cortiça (CPC_I, CPC_II e CPC_III) e ainda com a adição da matriz funcionalizada PLAgAM (CPC_IV). _____________ 68 Figura 45 - Espectros de FTIR-ATR das formulações de (a) PLA, (b) PLAgAM12, (c) CPC_I11 e (d) CPC_V13. ___ 70 Figura 46 - Curvas de DSC de PLA, PLAgAM, e CPC_I e CPC_V, PLA com cortiça e com a adição da matriz funcionalizada PLAgAM. _______________________________________________________________ 71 Figura 47 - Imagens de SEM: (1) CPC_I, (2) CPC_V, recolhidas em superfícies de fratura em ambas as formulações resultantes dos provetes à tensão. resultantes dos provetes à tensão. A seta indica a presença dos grãos da cortiça. _______________________________________________________________________ 71 Figura 48 - Comparação do comportamento elástico das formulações de PLA, PLAgAM, CPC_I e CPC_V. _____ 72 Figura 49 - Impressora Delta WASP 3D a imprimir um provete de prova e a formulação CPC_V em fio enrolado em bobine para impressão. _______________________________________________________ 74 Figura 50 - Dimensões de um provete (mm) e orientação de construção dos provetes por (FFF) [38,40]. __ 75 Figura 51 - Parâmetros do processo, espessura da camada e rasto com padrão de concêntrico [38]. ______ 75 Figura 52 - Provetes impressos na Delta WASP 3D, com a formulação (1) CPC_V e (2) com a formulação CPC_V, lado a lado, com provete impresso com filamento de PLA. ______________________________ 76 Figura 53 - Comparação do comportamento elástico das amostras de PLA_3D, CPC_ V_3D e CPC_V_i. 76 Figura 54 - Imagens de SEM da superfície resultante da fratura dos provetes: (1) CPC_V_i e (2) CPC_V_3D. ____ 77 Figura 55 -Micrografias de SEM do PLA impresso. ___________________________________________ 78 Figura 56 - Produtos impressos na Delta WASP 3D. __________________________________________ 78

Lista de Tabelas

Tabela 1 - Tabela comparativa de propriedades dos polímeros ABS, PLA e PETG [4]. ________________ 7 Tabela 2- Composição da cortiça e teores médios dos seus componentes [5,11]. _____________________ 11 Tabela 3 - Visão geral dos processos de MA de etapa única para os vários tipos de materiais [5]. _______ 19 Tabela 4 - Comparação das características dos dois biopolímeros apresentados. _____________________ 29 Tabela 5 - Condições de preparação das formulações na extrusora MiniCTW. ______________________ 37 Tabela 6 - Matriz de formulações determinada com base no método de Taguchi: Identificação de formulações, proporções de reagentes e velocidades de rotação a utilizar no processo de mistura na msituradora tipo Brabender. ___________________________________________________________________________ 40 Tabela 7 - Condições de preparação das formulações dos compósitos finais na Brabender. ____________ 41 Tabela 8 - Condições de moldação por injeção dos CPCs. ______________________________________ 41 Tabela 9 - Representação dos valores de MFI experimentais e da literatura do PLA e PHA. ____________ 46 Tabela 10 - Valores de temperaturas características dos polímeros PLA e PHA: comparação entre valores experimentais obtidos a partir de curvas de DSC e valores recolhidos da literatura. __________________ 47 Tabela 11 - Valores das bandas de absorção observada por análise FTIR-ATR: valores recolhidos da literatura e valores experimentais do PLA, PHA e do pó de cortiça. ______________________________________ 49 Tabela 12 - Tensão máxima, módulo de elasticidade e erro associado à sua determinação do PLA, PHA e formulação com 50% de PLA+50% de PHA. ________________________________________________ 50 Tabela 13 - Tensão máxima, módulo de elasticidade e erro associado à sua determinação das formulações usadas para a seleção do método de formulação. _____________________________________________ 52 Tabela 14 - Tensão máxima, módulo de elasticidade e erro associado à sua determinação das formulações das matrizes com diferentes percentagens de PLA, para estudo do método de Taguchi. __________________ 59 Tabela 15 - Tensão máxima, módulo de elasticidade e erro associado à sua determinação de PLA e PLAgAM. ___ 61 Tabela 16 - Valores de temperaturas características dos polímeros PLA e PLAgAM: comparação entre valores experimentais obtidos a partir de curvas de DSC e valores recolhidos da literatura. __________________ 63 Tabela 17 - Valores de temperaturas experimentais obtidos a partir de curvas de DSC dos polímeros PLA, PHA e os CPCs. ___________________________________________________________________________ 66 Tabela 18 - Tensão máxima, módulo de elasticidade e erro associado à sua determinação do PLA, PHA, de uma formulação com 50% de PLA+50% de PHA e os CPCs. ___________________________________ 69 Tabela 19 - Tensão máxima, módulo de elasticidade e erro associado à sua determinação do PHA, PLAgAM e dos CPC_I e CPC_V. _________________________________________________________________ 73 Tabela 20 - Parâmetros fixos usados na impressão dos provetes. _________________________________ 75 Tabela 21 - Tensão máxima, módulo de elasticidade e erro associado à sua determinação dos provetes impressos e injetados. __________________________________________________________________ 77

Lista de Abreviaturas, Acrónimos e Símbolos

A Área

ABS Acrilonitrilo-butadieno-estireno

AM Anidrido maleico

CPC Compósitos de polímero e cortiça

DCP Peróxido de dicumilo

DSC Calorimetria diferencial de varrimento

FFF Fabrico por filamento fundido

FTIR-ATR Espectroscopia de infravermelhos com transformada de Fourier e

refletância total atenuada

LA Ácido láctico

M Massa

MA Manufatura aditiva

PHA Polihidroxialcanoato

PLA Poli (ácido-láctico)

PLAgAM Matriz de PLA funcionalizada com anidrido maleico

PP Polipropileno

PS Poliestireno

rpm Rotações por minuto

SEM Microscopia eletrónica de varrimento

t Tempo σ𝑚á𝑥 Resistência à tração 𝑙0 Comprimento do provete ∆𝑙 Deslocamento °C Graus celsius E Módulo de elasticidade Ɛ Deformação específica F Força R2 Coeficiente de correlação Tcc Temperatura de cristalização

Tg Temperatura de transição vítrea

Tm Temperatura de fusão

UV Ultravioleta

“Aqueles que se sentem satisfeitos sentam-se e nada fazem. Os insatisfeitos são os únicos benfeitores do Mundo.”

1.

Capítulo 1

Introdução

1.1. Enquadramento

A geometria e as propriedades que um produto apresenta determinam as suas funcionalidades. Para alcançar um bom compromisso num produto, o seu processo de fabricação deve envolver um conjunto de operações que assegurem a forma e a geometria pretendidas de modo a que o material possa evidenciar as propriedades desejadas. Genericamente, a transformação de um material num produto através de um processo de fabricação, pode ser alcançada através dos seguintes tipos de técnicas: (i) a fabricação formativa, em que a forma desejada é adquirida por aplicação de forças em vários pontos do material, ou seja, através da deformação específica (exemplos: forjamento, dobragem, fundição, moldagem por injeção, compactação de corpos verdes em metalurgia de pó convencional ou processamento cerâmico, etc.); (ii) a fabricação subtrativa, em que a forma desejada é adquirida pela remoção seletiva de material, (exemplos: fresagem, torneamento, perfuração, eletroerosão (EDM), etc.), e (iii) a fabricação aditiva, onde a forma desejada é adquirida pela adição sucessiva de material [1].

A manufatura aditiva (MA), que abrange várias técnicas, é segundo a norma ISO/ASTM 52900 [1], o processo de adição de materiais para criar um produto a partir de um modelo 3D, geralmente camada sobre camada, em contraste às metodologias de fabrico subtrativo e fabrico formativo.

O processo de adição de materiais significa que as unidades de matéria-prima são reunidas e unidas (por exemplo, por fusão ou adesão), mais comumente camada a camada, para construir um produto. Um fator determinante em cada processo é a técnica utilizada para adicionar os materiais. Essa técnica determina, por exemplo, quais os tipos de materiais admissíveis no processo, uma vez que materiais diferentes têm diferentes comportamentos de adesão. Basicamente, na fabricação por processamento aditivo, as propriedades fundamentais dos produtos são determinadas pelo tipo de material (polímero, metal, cerâmico ou compósito), pelos princípios aplicados para fusão ou ligação (fusão, cura, sinterização, etc.), e pelo estado da matéria-prima utilizada no processo de adição de material (líquido, pó, suspensão, filamento, folha, etc.) [1].

1 - Introdução

As tecnologias de MA são atualmente usadas para aplicações na área da engenharia, bem como em como medicina, educação, arquitetura, cartografia, lazer e alimentação [1]. Nos últimos anos tem havido um crescente interesse na utilização de polímeros biodegradáveis como matéria-prima para MA.

Os polímeros biodegradáveis são polímeros que se degradam sobre determinadas condições de temperatura, humidade e/ou na presença de determinados microrganismos naturais como bactérias, fungos e algas, podendo ser degradados em semanas ou meses [2]. Os polímeros não biodegradáveis, possuem elevada resistência à degradação, o que conduz à sua acumulação sob a forma de resíduos com resultados indesejáveis para o meio ambiente.

Entrou em vigor a resolução da Organização das Nações Unidas (ONU) intitulada “Transformar o nosso mundo: Agenda 2030 de Desenvolvimento Sustentável”, constituída por 17 objetivos, desdobrados em 169 metas, que foi aprovada pelos líderes mundiais, numa cimeira memorável na sede da ONU, em Nova Iorque (EUA). “Os 17 Objetivos de Desenvolvimento Sustentável (ODS) são uma visão comum para a Humanidade e um contrato social entre os líderes mundiais e os povos, e são uma lista das coisas a fazer em nome dos povos e do planeta, e um plano para o sucesso”, disse o secretário-geral da ONU, Ban Ki-moon.

Um dos objetivos é garantir padrões de consumo e de produção sustentáveis. Ou seja, até 2030, alcançar a gestão sustentável e o uso eficiente dos recursos naturais. Até 2030, reduzir substancialmente a geração de resíduos por meio da prevenção, redução, reciclagem e reutilização.

Neste contexto, os polímeros biodegradáveis assumem-se como uma alternativa sustentável aos plásticos não biodegradáveis e a sua aplicação tem vindo a crescer. Na origem do grande interesse que estes polímeros têm suscitado está o facto de serem obtidos a partir de fontes renováveis, de oferecerem uma pegada ecológica favorável e assegurarem um ciclo de vida fechado, como ilustrado na Figura 1.

No entanto o comportamento biodegradável destes polímeros ainda não é totalmente satisfatório. São conhecidas algumas limitações ao nível do seu mecanismo de degradação: para haver uma eficiente compostagem não podem simplesmente ser depositados num aterro sanitário; devem estar sob condições adequadas de temperatura, humidade, pH, micro-organismos e disponibilidade de oxigénio [3]. Por outro lado, o desempenho mecânico destes polímeros tende a ser baixo levando à necessidade de o melhorar ou reforçar.

1.2. Objetivos

O principal objetivo deste trabalho é desenvolver estratégias para fortalecer compósitos de matriz polimérica reforçados com cortiça. A matriz polimérica será composta por dois biopolímeros: o poli(ácido-láctico) (PLA) e polihidroxialcanoato (PHA). De forma a promover a adesão e melhorar as propriedades mecânicas entre a matriz polimérica e a cortiça irá também ser estudado o efeito da adição de um agente compatibilizante que será o anidrido maleico. A formulação a desenvolver será posteriormente transformada num filamento, o qual será usado em impressão 3D pela técnica de MA Fused Filament

Fabrication (FFF), também designada por fabricação por filamento fundido.

Serão usadas diversas técnicas para caracterizar as formulações em estudo e o filamento, nomeadamente técnicas para o estudo da morfologia (como a Microscopia Eletrónica de Varrimento (SEM)), técnicas para caracterização térmica (Calorimetria Diferencial de Varrimento (DSC)), técnicas para caracterização mecânica (ensaios de tração) e química-física (Espectroscopia de Infravermelhos com Transformada de Fourier (FTIR)).

2.

Capítulo 2

Revisão do Estado da Arte

Neste capítulo faz-se um enquadramento do trabalho a desenvolver ao longo do projeto revendo o estado da arte e apresentando alguns conceitos necessários à discussão dos resultados obtidos.

2.1. Polímeros em Manufatura Aditiva

Atualmente, a indústria de polímeros tem uma grande importância, uma vez que grande quantidade dos bens que nos rodeiam são produzidos a partir deste tipo de material. Os polímeros são utilizados em quase todas as áreas das atividades humanas, com destaque para a indústria automóvel, de embalagens, de revestimentos e de vestuário [4]. As principais propriedades associadas a polímeros são o seu baixo custo, a facilidade de processamento, a sua baixa densidade, a elevada resistência à corrosão e a possibilidade da sua utilização na produção de produtos das mais variadas formas, tamanhos e cores. A principal desvantagem é o seu impacto ambiental, o que torna a reciclagem numa necessidade [4].

Em MA, existem diferentes técnicas que processam polímeros, mas a oferta desta matéria-prima é ainda reduzida. Desde já, destacam-se como fatores mais importantes a ter em conta na seleção de materiais para MA o seu desempenho mecânico, a facilidade de processamento, a qualidade visual do produto, além do custo e da velocidade de impressão [4,5].

Mais especificamente, a escolha do polímero mais adequado para a realização de um produto tem de ter em conta as características de impressão. Aspetos como a adesão entre camadas, a velocidade máxima de impressão, a precisão de fluxo e a facilidade de alimentação da impressora são cruciais.

2.1.1. PLA

Entre os polímeros mais usados em MA, destacar-se-á nesta revisão o PLA por ser o polímero a usar no presente trabalho.

O PLA é um dos termoplásticos biodegradáveis e biocompatíveis proveniente de recursos naturais, que pode ser sintetizado por duas vias: polimerização por abertura de anel do lático (formada pela ligação de duas moléculas ácido lático) recorrendo a catalisadores metálicos e não-metálicos, e através da policondensação direta do ácido láctico (LA) com

2 – Revisão do Estado de Arte

catalisadores ácidos [6]. A técnica de policondensação direta é a mais simples, porém resulta num polímero de baixo peso molecular, enquanto que o método de abertura do anel resulta num polímero de alto peso molecular. No que se refere à sua estrutura química, a unidade de repetição da cadeia macromolecular do PLA é o ácido lático (2-hidróxipropanoico), representado na Figura 2.

O PLA é um dos biopolímeros mais populares, utilizado para muitas aplicações que vão desde copos até a implantes cirúrgicos, sistemas de administração de medicamentos e fibras para sutura [3].

O PLA é semitransparente, o que facilita a obtenção de um acabamento brilhante quando processado por MA. Em condições atmosféricas normais o PLA é estável e degrada-se num período de 50 dias quando sujeito a compostagem ou em 48 medegrada-ses em água.

Os polímeros podem ser encontrados de duas formas, como cadeia homopolimérica ou co-polimérica, onde o homopolímero é o plástico resultante da polimerização de um único monómero enquanto o co-polímero resulta da polimerização de dois ou mais monómeros. Os homopolímeros de PLA têm temperatura de fusão próxima de 170-183°C [2]. (Normalmente a temperatura aplicada ao bico na cabeça de extrusão da impressora é a necessária para que o material atinja a sua temperatura de fusão, onde passa do estado sólido ao estado líquido, sendo assim feita a deposição do material o que permite a sobreposição das camadas sucessivas levando a um produto final.)

Por outro lado, à temperatura ambiente o PLA é um material rígido e quebradiço. A sua temperatura de transição vítrea (Tg) situa-se entre 55 e 65°C [2], pelo que pode perder a sua integridade estrutural. O PLA deformar-se, especialmente quando sujeito a carga, quando a sua temperatura se aproxima daquele valor [5].

De uma forma geral, para além de ser biodegradável, este polímero apresenta uma excelente resistência ao desgaste e elevada resistência química, é inodoro e tem uma boa resistência radiação à UV; no entanto, tem uma baixa resistência à humidade [3,5].

Na Tabela 1 comparam-se propriedades do PLA com as de outros polímeros frequentemente usados em MA, designadamente o acrilonitrilo-butadieno-estireno (ABS) e o tereftalato de polietileno modificado um glicol (PETG).

Tabela 1 - Tabela comparativa de propriedades dos polímeros ABS, PLA e PETG [4].

Propriedade Desempenho

Inferior Médio Elevado Ecológico Brilho Transparência Rigidez/Dureza Resistências Impactos Flexibilidade Precisão em detalhes e cantos Qualidade e superfície do produto

Resistência a atritos Resistência altas temperaturas Facilidade de pós-processamento

Densidade Preço por cm3/grama

ABS ABS ABS PETG PLA PLA ABS ABS PLA PLA PLA ABS PLA PETG PLA PLA ABS ABS ABS PETG PETG ABS PETG PETG PLA ABS PLA PEGT PETG PLA PETG PETG PLA PLA PETG ABS ABS PETG PETG

Do ponto de vista das propriedades mecânicas, o PLA exibe resistência à tração e módulo de elasticidade mais elevados do que outros poliésteres. Em média apresenta valores na ordem dos 889 para 3647 MPa no módulo de Young e na tensão na rutura de 38 para 58 MPa, ambos a 23°C e determinados através do método ASTM D638 [7]. No entanto, apresenta baixa tenacidade e uma tensão de rutura menor do que 10%, fator que limita sua aplicação. As suas propriedades mecânicas dependem do peso molecular e estereoquímica da cadeia principal [8].

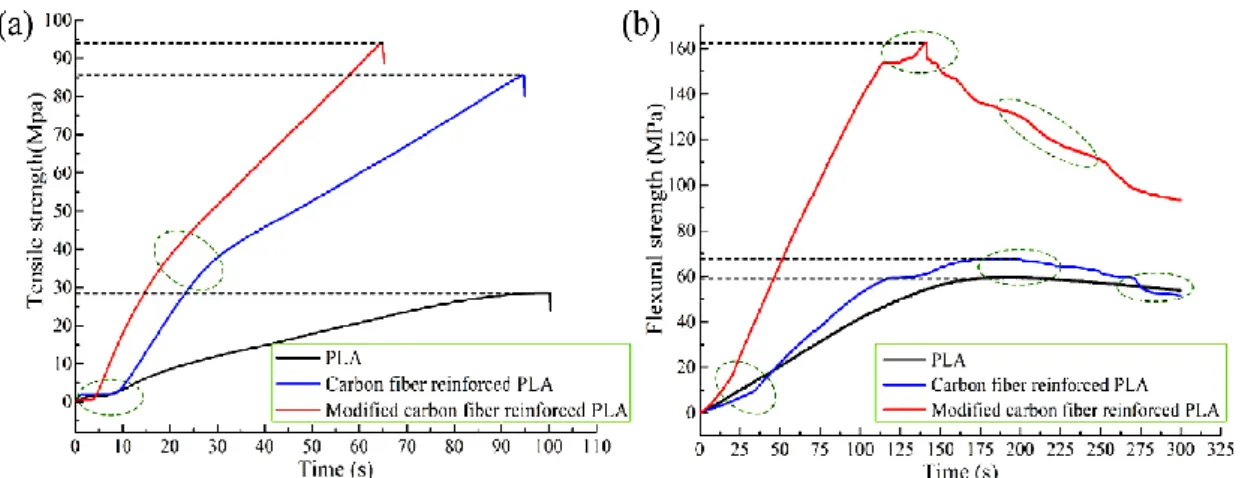

Para reforçar o comportamento mecânico do PLA pode recorrer-se à adição de fibras. Na Figura 3 a) e b) podem comparar-se as propriedades mecânicas do PLA puro, do PLA reforçado por fibras de carbono e do PLA reforçado por fibras de carbono modificadas com uma solução de dicloreto de metileno. Na Figura 3 a) apresenta-se a resistência à tração e na Figura 3 b) a resistência à flexão; as linhas a tracejado preto indicam a força máxima e as regiões circulares verdes significam diferentes fases do processo de tração e flexão [9].

2 – Revisão do Estado de Arte

No caso da Figura 3 a) os círculos verdes indicam diferentes fases do processo de tração. Na Figura 3 b) indicam o processo de mudança de carga de resina para fibra no início do teste, mostrando o alongamento plástico das cadeias de PLA que continuam a suportar a carga após a falha das fibras de carbono [9].

A introdução de novos grupos funcionais na cadeia principal do PLA surge como uma alternativa para preparar compósitos, laminados e misturas com melhores propriedades. A modificação química do PLA pode ser realizada no estado fundido, através da reação deste polímero com monómeros vinílicos, como o anidrido maleico [6].

2.1.2. PHA

O polihidroxialcanoato (PHA) é o termo dado à família de poliésteres produzidos por micro-organismos a partir de vários substratos de carbono. Dependendo do substrato de carbono e do metabolismo do micro-organismo, diferentes monómeros e assim diferentes polímeros e co-polímeros podem ser obtidos. As fontes de carbono assimiladas são bioquimicamente transformadas em unidades de hidroxialcanoatos, polimerizadas e armazenadas na forma de inclusões insolúveis em água no citoplasma da célula. A capacidade de realizar este processo de polimerização depende da presença de uma enzima conhecida como PHA sintase [2]. A Figura 4 ilustra a estrutura molecular geral do PHA.

Figura 4 - Estrutura molecular geral de polihidroxialcanoatos. m=1,2,3 (sendo 1 o valor mais comum), n Figura 3 - Propriedades mecânicas do PLA puro, PLA reforçado com fibras de carbono normal e PLA reforçado com fibras de carbono modificadas com uma solução de dicloreto de metileno: a) resistência à tração; b) resistência à flexão [8].

A principal desvantagem do PHA enquanto polímero biodegradável é seu elevado custo de produção. Atualmente não existe uma grande aplicação do PHA, apenas estudos e produções piloto de pequeno porte. O PHA é usado para confeção de tecidos, na administração de medicamentos e ainda para aplicações terapêuticas [2]. O seu mercado inclui ainda embalagens, itens de uso descartáveis, eletrodomésticos, eletroeletrónica, agricultura, adesivos, tintas e revestimentos, destacando-se, no entanto, a área das embalagens e das aplicações médicas. Embora tenham vindo a ser exploradas muitas possibilidades para baixar o seu custo de produção, o PHA ainda não está em condições de concorrer com plásticos convencionais, tais como o polipropileno (PP) e o poliestireno (PS). O sucesso de plantas transgénicas que produzem grandes quantidades de PHA pode eventualmente tornar os preços competitivos. No entanto, a aplicação do PHA no campo da medicina não é prejudicado pelo seu custo de produção, por ser considerada uma aplicação de alto valor acrescentado [2].

A síntese do PHA com novas estruturas monoméricas é outra área em desenvolvimento. Um número cada vez maior de bactérias tem mostrado capacidades incomuns de sintetizar vários PHA. Algumas espécies têm produtividade mais elevada e podem produzir estruturas não convencionais de PHA a partir de substratos simples como glicose e sacarose. Ao utilizar precursores não convencionais, com grupos funcionais específicos, pode-se produzir PHA contendo estes grupos funcionais, que apresentam propriedades desejáveis como piezoeletricidade elevada, biodegradabilidade e biocompatibilidade acrescida [2].

O PHA é biodegradável em aterros e sistemas aquáticos. As enzimas responsáveis pela degradação do PHA são introduzidas por fungos e bactérias do meio-ambiente (solo, água fresca, lodo, água do mar, compostagem, ar). Além dos fatores ambientais, a microestrutura e as propriedades do PHA podem afetar significativamente a taxa de degradação [2].

2 – Revisão do Estado de Arte

2.2. Cortiça como material natural para MA

Para além dos materiais usados, em FFF o que influência a resistência do produto final são os parâmetros e configurações que assistem à sua produção, designadamente a temperatura de fusão, a altura de camada, a espessura de camadas, o tipo de preenchimento, a orientação de impressão e a geometria do produto.

Os materiais compósitos consistem tipicamente numa matriz contínua e numa ou mais fases dispersas, continua ou descontínua, que tem por função reforçar a matriz, melhorando as propriedades. Recorre-se assim à ligação de outras matérias-primas e agentes compatibilizantes para que a sua combinação resulte em melhores características para o produto final. No presente caso, ir-se-á incorporar pó de cortiça, como nova matéria-prima e o anidrido maleico, como agente compatibilizante.

A cortiça é um material polimérico, com uma estrutura celular relativamente complexa, produzida pelo sobreiro, constituindo o revestimento exterior do seu tronco e ramos [4]. Trata-se de uma estrutura protetora que se encontra em muitas plantas dicotiledóneas e que protege as camadas subjacentes evitando uma evaporação demasiado rápida e preservando-as da degradação [10]. A cortiça é retirada do tronco do sobreiro periodicamente, normalmente com intervalos de nove anos, sob a forma de pranchas com espessura adequada ao processamento industrial, principalmente para a produção de rolhas. Este material tem grande potencial, pois é 100% natural, 100% reutilizável e 100% reciclável.

As Figuras 5 e 6 ilustram a constituição de um tronco de sobreiro quando revestido com cortiça virgem e com cortiça de reprodução.

Figura 5 - (a) Esquema da constituição de um tronco de sobreiro com cortiça virgem. (b) Esquema da constituição de um tronco de sobreiro com cortiça de reprodução. 1- Xilema (lenho); 2- Câmbio; 3- Floema; 4- Feloderme; 5- Felogénio; 6- Felema (cortiça); 7- Costa [4].

Na Tabela 2 apresenta-se a composição média da cortiça. A suberina é uma mistura de ácidos orgânicos que faz parte das paredes das estruturas celulares da cortiça. As propriedades da suberina são notáveis e conferem à cortiça grande parte das suas características [5].

Tabela 2- Composição da cortiça e teores médios dos seus componentes [5,11].

Compostos Teores médios Função

Suberina 45% Responsável pela sua compressibilidade e elasticidade Lenhina 27% Responsável pela estrutura das paredes celulares Polissacáridos

(Celulose + Lemicelulose) 12% Ligados à estrutura da cortiça

Ceróides 6% Repelam a água e contribuem para a impermeabilidade

Taninos 6% Protegem/conservam o material e a cor

Cinzas 4%

As células da cortiça têm uma forma de prisma pentagonal e, por vezes, hexagonal, conforme a vista de seção radial ou tangencial, respetivamente, como se observa na Figura 7, que lhe dão leveza e homogeneidade [10]. A altura de um destes prismas ronda os 40 a 50 μm. Num centímetro cúbico da cortiça contam-se cerca de 40 milhões de células dispostas em fileiras perpendiculares ao tronco de sobreiro [10].

A cortiça contém cerca de 60% de elementos gasosos, o que explica a sua extraordinária leveza e a sua densidade é entre 0,16 e 0,26 g/cm3, é impermeável a líquidos

Figura 6 - Esquemas de uma seção transversal de uma haste de árvore que mostra a madeira, o floema, a periderme e a localização dos meristemas laterais [18].

Figura 7 - Imagem SEM de cortiça natural, após fervura (durante 1h, aproximadamente a100°C) em: a) vista de seção radial; b) vista de seção tangencial [10].

2 – Revisão do Estado de Arte

e praticamente impermeável a gases, graças à suberina e cerina presentes na constituição das suas células e a sua resistência à humidade permite-lhe envelhecer sem comprometer as suas propriedades [5]. As células comunicam entre si por microcanais que atravessam a parede celular (plasmodesmos) [11].

A sua estrutura alveolar permite absorver calor e conservá-lo tornando-a um excelente isolante térmico e absorvedor de ruido e vibrações. Tem uma combustão lenta, o que a torna um retardador natural do fogo, para além de não fazer chama e não libertar gases tóxicos durante a combustão. Não absorve pó, evitando o aparecimento de ácaros contribuindo para a proteção contra alergias. A cortiça, devido à sua estrutura em favo de mel, é resistente ao desgaste e é muito menos afetada pelo impacto do que outras superfícies duras [5]. Tem um grande poder de recuperação de forma, devido à sua forma multicelular que pode ser comprimida até cerca de metade da sua largura sem perder flexibilidade e descomprime recuperando a sua forma e volume iniciais, assim que deixa de ser pressionada.

A principal utilização da cortiça é no fabrico de rolhas. Os desperdícios que ocorrem durante o fabrico das rolhas de cortiça natural (pó, aparas, rolhas defeituosas, bocados) representam cerca de 75 a 80% do peso inicial da cortiça transformada. Estes desperdícios são utilizados no fabrico de aglomerados de cortiça.

Devido à sua baixa granulometria, o pó de cortiça é frequentemente utilizado como material combustível, em fábricas, para alimentação das caldeiras destinadas a fornecer vapor aos diversos sistemas, cobrindo assim grande parte das necessidades energéticas das mesmas. Pode ainda ser utilizado como produto de limpeza de fachadas expostas à poluição e de superfícies que não admitam produtos de limpeza abrasivos [11]. Para além destas utilizações, o pó de cortiça pode ter outras aplicações, visto que o seu poder de auto adesividade permite o fabrico de aglomerados por prensagem a quente, a frio ou por extrusão [12].

A Figura 8 ilustra esquematicamente o tipo de operações que pode originar pó de cortiça.

❖ Compósitos de PLA

Os compósitos de matriz polimérica reforçados com fibras naturais, na sua maioria, apresentam baixa densidade, baixo custo e ainda a possibilidade de serem biodegradáveis e não serem tóxicos [13]. Contudo, apresentam algumas dificuldades no que se refere à compatibilidade entre o reforço e matriz polimérica devido a diferenças de hidrofobicidade e à tendência para formação de agregados das fibras naturais quando utilizadas como fase de reforço nas matrizes. O recurso a pré-tratamentos alcalinos ou ácidos das fibras naturais pode ajudar a alterar quimicamente as suas superfície, ajudar à absorção de humidade e a aumentar a rugosidade da superfície, resultando num aumento da adesão entre fibra e matriz, com um efeito positivo nas propriedades mecânicas [10,14].

Nalguns estudos de melhoria do desempenho da cortiça em matrizes de compósitos utilizaram-se diferentes estratégias, incluindo a modificação química da cortiça (por tratamentos de plasma ou tratamentos alcalinos/ácidos), ou com o uso de agentes compatibilizantes (como polipropileno (PP-g-MA) e polietileno (PE-g-MA) enxertados com

2 – Revisão do Estado de Arte

anidrido maleico) para promover a ligação da cortiça à matriz e o uso de diferentes fibras naturais ou sintéticas para reforçar as matrizes compósitas [14].

Na Figura 9 apresenta-se os resultados do estudo realizado por C.Y.Tsou [3] relativos à variação da resistência à tração com o teor de farinha de madeira (WF) do (1) PLA puro, (2) dos compósitos de PLA / WF (farinha de madeira), e (3) dos espécimes de um compósito polímero/farinha de madeira (PLA-g-MA/WF), em que a matriz polimérica foi obtida a partir de PLA enxertado com anidrido maleico.

De acordo com esses resultados, a resistência à tração (σf) de PLA puro é de 52,3 MPa. O compósito PLA / WF revela redução substancial nos valores de σf. Com o aumento do teor de farinha, o valor σf de PLA / WF reduz de 52,3 para 21,3 MPa quando o conteúdo de WF aumenta de 0 para 50% em peso. Em contraste, o valor σf melhora substancialmente com a introdução do MA no PLA, atingindo o valor de (41,7 MPa para 50% em peso de WF) refletindo o aumento da adesão interfacial PLA / WF [3].

Figura 9 – Variação do comportamento à tração em função do teor de farinha de madeira para (1) PLA puro, (2) PLA / WF, e (3) espécimes PLA-g-MA/ WF [3].

2.3. Agentes compatibilizantes

A ligação de fases de reforço em polímeros termoplásticos hidrofóbicos resulta, frequentemente, numa má dispersão, numa maior viscosidade da mistura e numa reduzida compatibilidade entre ambos, levando a que o produto final apresente uma fraca resistência.

Um agente compatibilizante é um composto que permite aumentar a compatibilidade entre componentes de diferentes naturezas. Idealmente este deve proporcionar uma perfeita miscibilidade entre os componentes e melhorar a adesão [3].

O agente compatibilizante pode ser um co-polímero, um polímero enxertado ou mesmo um outro polímero que contenha grupos compatíveis com os elementos não miscíveis. A presença do compatibilizante na interface entre os componentes é a solução mais eficaz, sendo a sua função a de reduzir a tensão e aumentar a adesão interfacial entre as diversas fases, possibilitando uma melhor compatibilização entre fases [15].

A escolha de agentes compatibilizantes depende da natureza dos componentes a ser misturados, devendo o agente conter elementos estruturais comuns a esses componentes. Em termos das concentrações destes agentes estas devem geralmente ser superiores a 5% para se conseguir observar os efeitos pretendidos.

Há múltiplos estudos envolvendo diferentes agentes compatibilizantes. O co-polímero de etileno, álcool vinílico (EVOH), é um agente compatibilizante que quando presente numa matriz polimérica confere-lhe características como estabilidade térmica, fácil processabilidade e elevada resistência a óleos e solventes. Os benefícios da sua aplicação são o facto de criar vários tipos de ligações, permitindo obter um material flexível e fácil de processar (ligações com maior teor de etileno) ou um material mais rígido (ligações com menor teor de etileno) [4].

Neste estudo, como já referido, iremos adicionar pó de cortiça ao PLA, de forma a aumentar a compatibilidade entre este polímero e a cortiça irá ser utilizado o anidrido maleico como agente compatibilizante. O anidrido maleico (p diidro-2,5-dioxofurano) é um anidrido orgânico que apresenta na sua estrutura uma ligação dupla de alceno, tal como ilustrado na Figura 10 a). Na presença de humidade, o anidrido maleico hidrolisa regenerando o ácido maleico, Figura 10 b) [11].

2 – Revisão do Estado de Arte

O anidrido maleico pode reagir com o PLA, através da condensação dos grupos (derivados dos ácidos carboxílicos) do anidrido com os grupos hidroxilo do PLA, Figura 11 a). Pode também reagir por adição de um iniciador (peróxido) Figura 11 b) [6].

Nos estudos realizados por Clasen et al. [11], o anidrido maleico atuou como agente compatibilizante melhorando a interação entre a matriz de amido termoplástico (ATp) e os domínios de PLA. Quando disperso na formulação o anidrido maleico atua como um plastificante contribuindo para o aumento do módulo de Young e aumento da deformação específica à rutura.

De acordo com os estudos realizados por Ide e Hasegawa et al. [16], a adição de anidrido maleico ao polipropileno misturado com poliamida-6 (PA6) reduziu a cristalinidade e o tamanho dos domínios de PA6 na mistura PP/PA6, tendo atribuído estes efeitos à reação química entre o PP enxertado com anidrido maleico e os grupos terminais da PA6 [15].

Por outro lado, nos estudos de Oliveira et al. [17] sobre o efeito do compatibilizante SMA e da reciclagem nas propriedades microscópicas, observou-se que a adição de poli([estireno]-co-[anidrido maleico]) (SMA) à mistura de politereftalato de etileno e poliestireno (PET/PS) induziu a adesão entre as fases e a redução do diâmetro dos domínios,

Figura 10 - Fórmula estrutural do anidrido maleico (a) e do ácido maleico (b) [11].

Figura 11 - Possíveis mecanismos de reação entre o PLA e o anidrido maleico, na ausência (a) e na presença (b) de peróxido [6].

favorecidos pela reação química entre os grupos anidrido maleico do SMA com os grupos carboxílicos do PET.

Em misturas imiscíveis de polietileno de ultraelevado peso molecular o poliuretano termoplástico, Yuan e Hu [18], mostraram que quando se utiliza polietileno enxertado com anidrido maleico como agente compatibilizante, ocorre uma redução do tamanho dos domínios do poliuretano, o que causa uma maior distribuição da fase. A concentração usada do agente compatibilizante neste estudo foi de 10% em peso, resultando em melhores propriedades mecânicas. Potschke e Wallheinke [19], obtiveram resultados similares.

Os exemplos citados demonstram que os polímeros que contêm agrupamentos maleicos enxertados possibilitam a compatibilização de vários sistemas imiscíveis, atuando na interface das fases presentes, reduzindo o tamanho dos aglomerados, aumentando a adesão e diminuindo a tensão interfacial [15].

2.4. Preparação de polímeros enxertados: o papel do iniciador

Muito frequentemente a preparação dos polímeros enxertados é iniciada com a transferência de cadeias, ou seja, um determinado tipo de polímero é dissolvido na presença de um monómero de outro tipo de polímero e a mistura é posteriormente submetida a condições de polimerização.

O estudo realizado por Smets et al.[20], mostra que o sucesso da reação de enxerto depende da natureza do iniciador e consequentemente da natureza dos radicais primários, enquanto outros sistemas são insensíveis a essa influência. Existem vários tipos de iniciadores, como por exemplo, o peróxido de benzoílo (B2O2), o azobisisobutironitrilo (AIBN), o peróxido de di-tert-butilo (DTBP), o peróxido de hidrogênio tert-butilo (TBHP), o peróxido de dicumilo (DCP), entre outros.

De acordo com os estudos realizados por Gunning et al. [21], que funcionalizou o PLA alimentando uma extrusora de parafuso com duplo com anidrido maleico, DCP e PLA sob um perfil de temperatura de 170 a 210°C, confirma-se que o anidrido maleico é enxertado. Os autores mostraram que o grau do enxerto aumenta com o aumento da percentagem de iniciador, até se atingir um valor ótimo. Para reagir com os potenciais locais do enxerto o anidrido tem de se encontrar em quantidades suficientes e estar suficientemente disperso.

2 – Revisão do Estado de Arte

2.5. Manufatura Aditiva (MA)

Nos últimos anos a MA tem sofrido uma grande evolução, tornando-se cada vez mais acessível. Esta é uma tecnologia de fabrico aditivo utilizada em vários ramos de engenharia. A especial vantagem desta tecnologia reside no facto de ser possível produzir produtos com uma enorme variedade de geometrias 3D, sem recorrer a processos auxiliares. Com o contínuo desenvolvimento, as aplicações desta tecnologia têm sido imensas, tendo-se vindo a demonstrar a sua crescente capacidade de competir com outras técnicas de fabrico rápido, como forjamento, moldagem por injeção, compactação de corpos verdes em metalurgia de pó convencional, processamento cerâmico, fresagem, torneamento ou perfuração [22].

A MA envolve um conjunto de tecnologias que viabilizam o fabrico de produtos, objetos e estruturas tridimensionais através de processos de adição de material em camadas sucessivas a partir de modelos computadorizados, ou seja, é um processo de sobreposição de camadas finas de materiais como plásticos, cerâmicos ou metais, até que o produto tridimensional desejado esteja completo.

Cada tipo de material é estável devido aos diferentes tipos de ligações atómicas que possui: os materiais metálicos são mantidos unidos tipicamente por ligações metálicas, os polímeros por ligações covalentes e de Van der Waals, os materiais cerâmicos por ligações iónicas e/ou covalentes e os compósitos por combinações das atrás mencionadas [1]. O tipo de ligação em causa determina a forma como os materiais podem ser ligados num processo aditivo. Além do tipo de material, a técnica de MA utilizada também depende da forma sob a qual o material se apresenta e como é distribuído. Geralmente o material pode apresentar-se na forma de pó (apresentar-seco ou pasta), sólido ou líquido [1].

Existe hoje um conjunto de técnicas de MA que podem ser utilizadas, em função do tipo de matéria-prima, de aspetos geométricos e das propriedades que se pretendem no produto final [1].

2.5.1. Técnicas de MA com Polímeros

Escolher a técnica de MA mais adequada para uma aplicação específica exige conhecimento. As técnicas de MA diferenciam-se em termos de precisão dimensional, acabamento de superfície e requisitos de pós-processamento.

A Tabela 3 apresenta uma visão geral dos processos que estão atualmente disponíveis no mercado e que provaram ser viáveis em contexto industrial. Este trabalho terá uma especial incidência sobre uma das técnicas que recorre a termoplásticos como matéria prima.

Tabela 3 - Visão geral dos processos de MA de etapa única para os vários tipos de materiais [5]. Princípio Funcional Designação Sigla Tipo de Material

Extrusão Direta

Fused deposition modeling FDM Termoplástico (vários), material comestível,

orgânicos, outros Fused Filament Fabrication FFF

Fusão de Material por Laser/Feixe

Direct metal lasar sintering DMLS Quase qualquer liga de metal Electron-Beam Melting EBM Quase qualquer liga de metal Selective Laser Melting SLM Quase qualquer liga de metal Selective Heat Sintering SHS Pó termoplástico Selective Laser Sintering SLS Termoplástico, cerâmica e

metal em pó Adesão e Laminação Laminated Object

Manufacturing LOM

Papel colado, superfície plástica Polimerização por

Luz

PolyJet PolyJet Fotopolímero com cura UV Estereolitografia SLA Fotopolímero com cura UV

2.5.2. Descrição das Etapas do Processo de Fabrico

As técnicas de MA têm como ponto de partida a produção de modelos virtuais. O processo de fabrico é constituído por várias etapas que se descrevem resumidamente na Figura 12.

Depois do modelo tridimensional do produto estar concluído, é necessário converter o modelo CAD num ficheiro STL, arquivo este que contém os dados que descrevem o layout de um produto tridimensional e recorre a triângulos (polígonos) para descrever a superfície do produto, como ilustrado na Figura 13. As siglas STL tem vários significados como "Standard Triangle Language" e/ou "Standard Tessellation Language".

Produção num modelo digital - Modelos Computadorizados

(CAD)

Conversão de um modelo CAD num

ficheiro STL

Importação do ficheiro STL para um

programa de Slicer

Conversão do programa Slicer num

Código G Verificação do ficheiro STL Definição do suporte e estrategia de depoisiçaõ do material, secção a secção Iniciação da Impressão Realização de procedimentos de pós-processamento

2 – Revisão do Estado de Arte

Uma vez gerado um ficheiro STL este é importado para um programa de Slicer. O programa converte um ficheiro STL em código G (G code), que traduz uma linguagem de programação de controlo numérico (NC). Este tipo de linguagem é frequentemente usado no fabrico assistido por computador (CAM) para controlar máquinas-ferramentas automatizadas (incluindo máquinas CNC e impressoras 3D). O programa Slicer também permite ao desenhador personalizar os parâmetros de impressão designadamente a altura da camada e a orientação do bico de impressão [1,5].

O ficheiro STL é então verificado, o processo de fabrico por camadas é planeado e com a definição do suporte e das estratégias, é feita a deposição de material camada sobre camada. A maioria das máquinas de fabrico aditivo não precisa de ser monitorizada durante a produção [1,5].

Importante em MA é também a possibilidade de se usar material de suporte, que funciona como uma estrutura auxiliar sobre a qual se inicia a construção do produto e que também auxilia na construção de partes suspensas do produto. Este suporte pode ser ou não do mesmo material escolhido para a construção do produto.

Depois de concluída a impressão, o produto pode não estar ainda finalizado podendo requer procedimentos de pós-processamento, que variam de acordo com a tecnologia de impressão. Operações de limpeza através de ar comprimido, técnicas de infiltração, polimento e pintura estão entre os processamentos mais comuns [5]. Para tecnologias que recorrem a material de suporte, este componente é removido nesta fase do processo.

Por exemplo, a estereolitografia (SLA) e a polyjet necessitam de material de suporte. Os suportes de estereolitografia são criados a partir do mesmo material e devem ser removidos manualmente. Os produtos obtidos por esta técnica não são totalmente curados a fim de permitir a drenagem do excesso de resina. Por conseguinte, para além da remoção do suporte é necessário fazer uma cura adicional do produto, normalmente numa câmara de UV. Os produtos obtidos por polyjet são totalmente curados e os suportes são fabricados com um material diferente, formulado para se separar através de um jato de água e manualmente. No

caso do FFF também é necessário um material de suporte que é separado por dissolução em solução química adequada, deixando o produto pronto para usar.

A tecnologia de MA mais divulgada a nível mundial é a FFF, sendo a selecionada para este trabalho, razão pela qual irá ser apresentada de forma mais detalhada, neste documento. A empresa Stratasys Inc. registrou a marca FDM quando a tecnologia foi desenvolvida. Como a MA ganhou popularidade entre os fabricantes, a comunidade RepRap criou a designação Fused Filament Fabrication (FFF) para que fosse possível discutir a tecnologia sem medo de infringir marcas registradas. Os processos envolvidos na criação de uma impressão 3D para FFF e FDM são e os mesmos.

Em FDM a câmara onde se dá a construção do produto é climatizada (em termos de temperatura e humidade) o que não ocorre nos processos de FFF vulgarmente disponíveis no mercado. Sobre a técnica de FDM recaem direitos de propriedade industrial, o que não acontece com a técnica FFF, como já referido.

Na técnica de FFF, começa-se por carregar a bobina de filamento termoplástico no equipamento. Este filamento é depositado e direcionado e assim que o bico atinge a temperatura desejada, alimentado pela cabeça de extrusão, fundindo e saindo pelo bico. A impressora move continuamente o bico e deposita o filamento fundido de acordo com a trajetória definida na programação prévia.

A plataforma onde é depositado o filamento fundido pode ser aquecido, de modo a evitar deformações indesejadas nas impressões e a conferir melhor aderência entre as camadas e a base. A estas plataformas pode ser adicionado um revestimento de fita de poliimida, fita de politereftalato de etileno (PET) ou fita de silicone e poliéster, que ajudam a prevenir o produto de escorregar durante a impressão [5,23].

A cabeça da extrusora está ligada a um sistema de três eixos que lhe permite mover-se nas direções X, Y e Z [1,5]. O equipamento apremover-senta um pequeno motor (passo a passo), que tem a capacidade de executar cada deslocamento com elevada precisão e exatidão (1,8 graus por passo), resultando numa resolução da ordem das décimas de milímetro. Os movimentos lineares são executados de forma semelhante aos de um equipamento de comando numérico por computador (CNC) e determinam a velocidade e resolução da impressão, estando limitados por sensores de fim de percurso. Nos eixos X e Y são usadas correias, de modo a proporcionar movimentos rápidos e precisos. Estes componentes são padronizados, de forma a facilitar as reparações aos utilizadores [22].

![Figura 1 - Ciclo de vida ideal dos polímeros biodegradáveis provenientes de fontes renováveis [2].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15742542.1072710/27.892.289.631.129.392/figura-ciclo-ideal-polímeros-biodegradáveis-provenientes-fontes-renováveis.webp)

![Tabela 1 - Tabela comparativa de propriedades dos polímeros ABS, PLA e PETG [4].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15742542.1072710/31.892.228.689.266.534/tabela-tabela-comparativa-propriedades-polímeros-abs-pla-petg.webp)

![Figura 6 - Esquemas de uma seção transversal de uma haste de árvore que mostra a madeira, o floema, a periderme e a localização dos meristemas laterais [18].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15742542.1072710/35.892.132.780.531.678/figura-esquemas-seção-transversal-periderme-localização-meristemas-laterais.webp)

![Figura 11 - Possíveis mecanismos de reação entre o PLA e o anidrido maleico, na ausência (a) e na presença (b) de peróxido [6].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15742542.1072710/40.892.211.703.397.650/figura-possíveis-mecanismos-reação-anidrido-ausência-presença-peróxido.webp)

![Tabela 3 - Visão geral dos processos de MA de etapa única para os vários tipos de materiais [5]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15742542.1072710/43.892.125.771.248.537/tabela-visão-geral-processos-etapa-única-vários-materiais.webp)