Outubro de 2016

Ana Sofia Félix da Silva

Produção Modular

Tese de Mestrado em Engenharia Biológica

Tecnologia Química e Alimentar

Trabalho realizado sob orientação do Professor

Doutor

José António Couto Teixeira

e da

iii

Declaração de Reprodução

Nome: Ana Sofia Félix da Silva

Título da tese: Produção Modular

Orientadores: Professor Doutor José António Teixeira (Universidade do Minho) Doutora Iracema Belinha (CIN, Corporação Industrial do Norte) Ano de conclusão: 2016

Designação do Mestrado: Mestrado em Engenharia Biológica

DE ACORDO COM A LEGISLAÇÃO EM VIGOR, NÃO É PERMITIDA A REPRODUÇÃO DE QUALQUER PARTE DESTA TESE/TRABALHO

Universidade do Minho, 26/10/2016

v

“Pessoas com metas triunfam porque sabem exatamente para onde vão.”

vii

AGRADECIMENTOS

Os meus agradecimentos vão em primeiro lugar para o centro de I&D do Grupo CIN, na pessoa do Eng.º João Machado, por me ter concedido a possibilidade de realizar o estágio numa empresa prestigiada como a CIN – Corporação Industrial do Norte, S.A.

À Dr.ª Iracema Belinha, minha orientadora da CIN, pelo acolhimento prestado, pela disponibilidade demonstrada ao longo da realização do projeto, por todos os ensinamentos que me transmitiu, pelo empenho e dedicação para que fosse possível alcançar os melhores resultados possíveis, pelas palavras amigas nos momentos mais difíceis e principalmente, pela confiança em mim depositada.

À Eng.ª Filomena Braga, pelo interesse e empenho demonstrado no meu projeto e pelo seu entusiasmo contagiante para que concluísse o trabalho com sucesso.

Ao Professor Doutor José António Teixeira, meu orientador da Universidade do Minho, por toda a orientação, interesse e apoio demonstrado.

Ao Eng.º Hugo Machado pela partilha de conhecimentos, empenho e interesse durante a realização do projeto.

À Eng.ª Joana Monteiro, Sr. Augusto Costa e Sr. Rui pelo acompanhamento, interesse no trabalho, partilha de conhecimentos, paciência e palavras sábias e amigas.

À Eng.ª Fernanda Oliveira por todo o acompanhamento, orientação e colaboração prestada. À Ana Oliveira por todo o apoio, pela ajuda prestada e palavras amigas. A todos os colaboradores do departamento de Decorativos, do Centro de I&D, nomeadamente, à Florisa Pereira, Manuel Pereira, Cristiana Alves, Sandra Ferreira e Stefano Araújo, pela boa disposição e ajuda durante todo o período de estágio.

Ao Emanuel Roriz, Ana Teresa Almeida e Duarte Martins, pela boa disposição e simpatia em todas as viagens de e para a empresa.

A todos os engenheiros e analistas do Centro de I&D, por toda a disponibilidade e colaboração demonstrada, durante a realização do meu projeto.

viii

Ao Diretor de Curso, João Peixoto, por toda a disponibilidade e ajuda prestada sempre que solicitada.

A todos os meus amigos, pela união, companheirismo, entreajuda, pelas palavras amigas nos momentos mais difíceis e por todo o apoio que prestaram durantes os anos de amizade.

Ao Júlio César, meu amigo, companheiro e namorado, por todo o apoio, afeto, ajuda e todo o carinho demonstrado.

Por último, mas não menos importante, à minha mãe, à minha querida irmã, ao meu querido afilhado, ao meu pai, à mãe e avó do meu namorado, pelas palavras carinhosas, pela preocupação no meu bem-estar, pela paciência nos piores momentos, pelos sorrisos, pelas palavras encorajadoras e por acreditarem em mim e nas minhas capacidades.

ix

RESUMO

A produção modular surgiu da necessidade das empresas obterem produtos de forma mais rápida, simples e eficaz. As indústrias automóvel e civil representam dois exemplos de setores que adotaram esse modelo. Na indústria de tintas este conceito surgiu recentemente e a sua aplicação tem sido alvo de estudo com o objetivo de serem produzidas tintas competitivas, respondendo assim às exigências do mercado.

Desse modo, deste projeto teve como principal objetivo a implementação do sistema de produção modular no fabrico de tintas aquosas. Para além disso, foram avaliados o tempo de fabrico e o impacto económico resultante da alteração do processo de produção.

Inicialmente, foram desenvolvidas e otimizadas formulações de produtos dispersos em água, designados por slurries. Estes foram incorporados nas respetivas tintas, procedendo-se à otimização das mesmas com base na otimização dos slurries. Posteriormente, procedeu-se à caracterização das tintas reproduzidas em comparação com as das tintas padrão, obtidas do modo convencional.

De um modo geral, os slurries mostraram-se estáveis a longo prazo no ensaio de estabilidade acelerada. No que diz respeito à caracterização exaustiva das tintas reproduzidas, constatou-se que os resultados obtidos aplicando o método de produção modular, foram bastante semelhantes às reproduções pelo método tradicional. Ainda assim, as fórmulas deverão ser alvo de pequenos ajustes para otimização de resultados.

Concluiu-se que a incorporação dos slurries nas tintas não interfere significativamente com as propriedades da mesma. Para além disso, recorrendo ao método de produção modular, o tempo de fabrico das tintas diminuiu bastante, até cerca de 85 %. Adicionalmente também foi possível concluir que o uso de slurries proporciona uma diminuição no preço das tintas face às obtidas convencionalmente.

xi

ABSTRACT

The modular production emerged from the companies’ necessity to obtain products more quickly, simply and effectively. Automobile and civil industries represent two examples of companies that adopt this model. In the paint industry this concept emerged recently and its applications have been studied aiming to produce competitive paints, thus responding to market requirements.

In this sense, this project’s main goal was to implement the modular production system in the manufacturing of waterborne paints. Furthermore, the time of production and the economic impact of the change in the production process were evaluated.

Initially, formulations of products dispersed in water, i.e., slurries were developed and optimized. These were incorporated in the respective paints, proceeding to its optimization based on the optimization of slurries. Afterwards, a characterization of these paints was conducted, through a comparison with the standard paint, obtained by conventional manufacturing procedure. Generally, the slurries are stable in long-term accelerated stability tests. The comprehensive characterization of the produced paints, revealed similar results in the comparison between the paints prepared by the modular production and the paints produced through traditional methods. Nevertheless, formulas should be adjusted for optimization of results.

It was concluded that the incorporation of slurries in the paints does not significantly interfere with the properties of paints. Furthermore, using the modular production method, the manufacturing time of paints has decreased considerably, up to 85%. Additionally, it was also concluded that the use of slurries provides a decrease in the price of paints, when compared to the corresponding conventionally produced.

xiii

ÍNDICE

ÍNDICE DE FIGURAS ... xvii

ÍNDICE DE TABELAS ... xix

LISTA DE SÍMBOLOS E ABREVIATURAS ... xxi

CAPÍTULO I – INTRODUÇÃO ... 1

1.1. Motivação e enquadramento do projeto ... 1

1.2. Objetivos do projeto ... 1

1.3. Apresentação da empresa ... 1

1.4. Organização da tese ... 2

CAPÍTULO II – REVISÃO DA LITERATURA... 3

2.1. Principais componentes de uma tinta ... 3

2.1.1. Pigmentos ... 3 2.1.2. Cargas ... 4 2.1.3. Resina ... 5 2.1.4. Aditivos ... 6 2.1.5. Solventes. Diluentes ... 7 2.2. Processo de Produção ... 8 2.2.1. Pesagem/Doseamento ... 9 2.2.2. Pré-mistura ... 9 2.2.3. Dispersão ... 9 2.2.4. Acabamento ... 11 2.2.5. Controlo de qualidade ... 11 2.2.6. Filtração ... 12 2.2.7. Enchimento/Rotulagem ... 12 2.3. Produção Modular ... 12

CAPÍTULO III – DESCRIÇÃO TÉCNICA ... 15

xiv

3.1.1. Grau de dispersão ... 15

3.1.2. Aspeto em vidro ... 15

3.1.3. pH ... 16

3.1.4. Viscosidade Brookfield ... 16

3.1.5. Estabilidade em armazém e acelerada ... 16

3.2. Caracterização das tintas ... 16

3.2.1. Massa volúmica ... 17

3.2.2. Viscosidade Stormer ... 17

3.2.3. Opacidade seca/Razão de contraste ... 17

3.2.4. Brilho ... 17

3.2.5. Índice de Brancura (WI) e Índice de Amarelecimento (YI) ... 18

3.2.6. Viscosidade cone e prato ... 18

3.2.7. Opacidade húmida ... 18 3.2.8. Estabilidade acelerada ... 18 3.2.8.1. Aspeto físico ... 19 3.2.8.2. Aspeto da película ... 19 3.2.8.3. Separação de fases/Sinérese... 19 3.2.9. Rendimento 98 % ... 19

3.2.10. Resistência à fissuração de uma tinta para espessuras elevadas ... 20

3.2.11. Fissuração Mudcraking ... 20

3.2.12. Aplicação e avaliação de uma tinta quando aplicada a rolo e à trincha ... 20

3.2.13. Resistência aos álcalis dos ligantes hidráulicos ... 21

3.2.14. Resistência ao polimento da película de tinta quando aplicada a rolo (Polimento Prático) ... 21

3.2.15. Manchamento da película de tinta quando aplicada a rolo (Manchamento Prático) ... 21

3.2.16. Resistência de uma película de tinta às cinzas ... 21

3.2.17. Resistência à esfrega húmida ... 22

3.2.18. Resistência à lixiviação de surfactantes (Surfactant leaching) ... 22

3.2.19. Avaliação de uma tinta quando manchada com água (Snail trails/Exsudações).... 22

3.2.20. Resistência de uma película de tinta ao amoníaco e à água líquida ... 22

3.2.21. Reologia ... 23

3.2.22. Resistência ao polimento em seco e em húmido da película de tinta ... 23

xv

3.2.24. Temperatura mínima de formação de película ... 23

3.2.25. Tensão de película ... 23

3.2.26. Avaliação da resistência à pegajosidade de uma película de tinta (Blocking)... 24

3.2.27. Resistência à esfrega húmida e lavabilidade de revestimentos por pintura ... 24

3.2.28. Resistência UVA ... 24

3.2.29. Resistência ao exterior ... 24

CAPÍTULO IV – RESULTADOS E DISCUSSÃO ... 25

4.1. Desenvolvimento e caracterização de slurries ... 25

4.2. Desenvolvimento e caracterização de tintas ... 34

4.2.1. Caracterização da tinta A ... 35

4.2.1.1. Reologia ... 38

4.2.1.2. Aplicação e avaliação de uma tinta quando aplicada a rolo ... 38

4.2.1.3. Estabilidade acelerada ... 39

4.2.2. Caracterização da tinta B ... 40

4.2.2.1. Reologia ... 43

4.2.2.2. Aplicação e avaliação de uma tinta quando aplicada a rolo ... 43

4.2.2.3. Estabilidade acelerada ... 44

4.2.3. Caracterização da tinta C ... 45

4.2.3.1. Reologia ... 48

4.2.3.2. Aplicação e avaliação de uma tinta quando aplicada a rolo ... 49

4.2.3.3. Estabilidade acelerada ... 49

4.3. Tempo de fabrico das tintas desenvolvidas ... 50

4.4. Análise económica ... 51

CAPÍTULO V – CONCLUSÕES ... 55

BIBLIOGRAFIA ... 57

ANEXOS ... 59

ANEXO I – Resultados da otimização dos slurries desenvolvidos ... 59

xvii

ÍNDICE DE FIGURAS

Figura 1 – Principais constituintes de uma tinta (adaptado de Carvalho & Nogueira, 2004)... 3 Figura 2 – Classificação das tintas de base aquosa (Waters, 1996). ... 5 Figura 3 – Processos de estabilização de partículas dispersas (adapatado de Evonik Industries, 2014). ... 10 Figura 4 – Régua de moagem tipo Hegman (reproduzido de exacolor, 2013)... 11 Figura 5 – Rede de Tecnologia Modular (reproduzido de Alberdingk Boley et al., 2016). ... 14 Figura 6 – Estudo da viscosimetria nas películas de tinta PA (cor de laranja) e A (preto) (reproduzido

de um programa da empresa). ... 38 Figura 7 – Estudo da viscosimetria nas películas de tinta PB (preto) e B (cor de laranja) (reproduzido

de um programa da empresa). ... 43 Figura 8 – Estudo da viscosimetria nas películas de tinta PC (preto) e C (cor de laranja) (reproduzido

de um programa da empresa). ... 48

Figura A1 – Fotografia dos provetes após ensaio de resistência aos álcalis dos ligantes hidráulicos (à esquerda, em cima e em baixo, os provetes que serviram de testemunho, das tintas PA e A,

respetivamente, e à direita, em cima e em baixo os provetes sujeitos a ensaio, das tintas PA e A,

respetivamente). ……….. 74 Figura A2 – Fotografia da aplicação da tinta PA, à esquerda, e da tinta A, à direita, numa placa de

gesso cartonado. ……….. 74 Figura A3 – Fotografia dos provetes após ensaio de resistência aos álcalis dos ligantes hidráulicos (à esquerda, em cima e em baixo, os provetes que serviram de testemunho, das tintas PB e B,

respetivamente, e à direita, em cima e em baixo os provetes sujeitos a ensaio, das tintas PB e B,

respetivamente). ……….. 76 Figura A4 – Fotografia da aplicação da tinta PB, à esquerda, e da tinta B, à direita, numa placa de

gesso cartonado. ……….. 76 Figura A5 – Fotografia dos provetes após ensaio de resistência aos álcalis dos ligantes hidráulicos (à esquerda, em cima e em baixo, os provetes que serviram de testemunho, das tintas PC e C,

respetivamente, e à direita, em cima e em baixo os provetes sujeitos a ensaio, das tintas PC e C,

respetivamente). ……….. 78 Figura A6 – Fotografia da aplicação da tinta PC, à esquerda, e da tinta C à direita, numa placa de

xix

ÍNDICE DE TABELAS

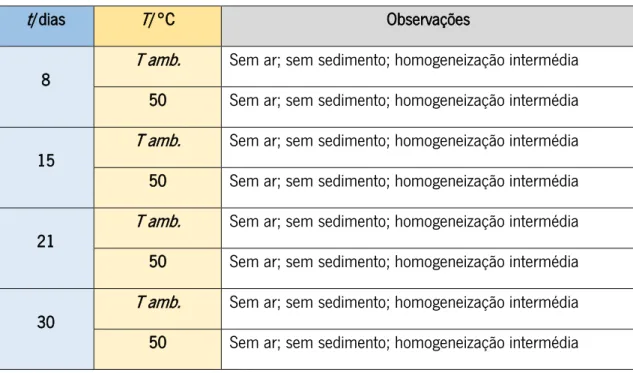

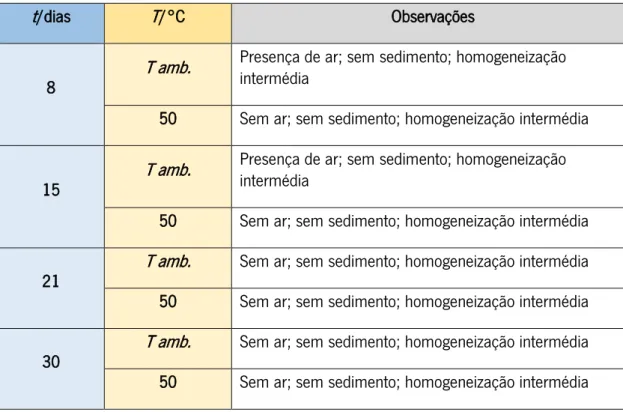

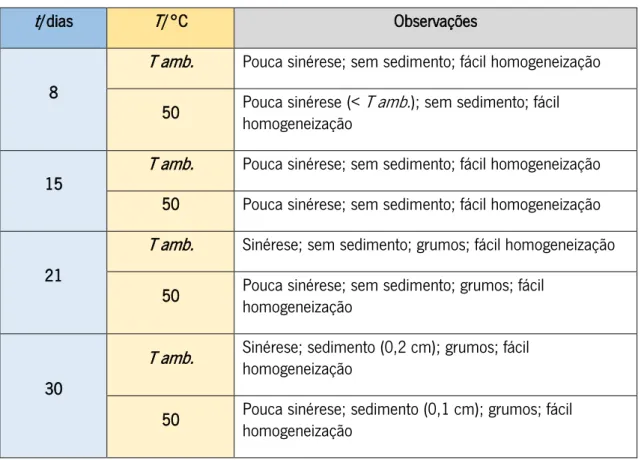

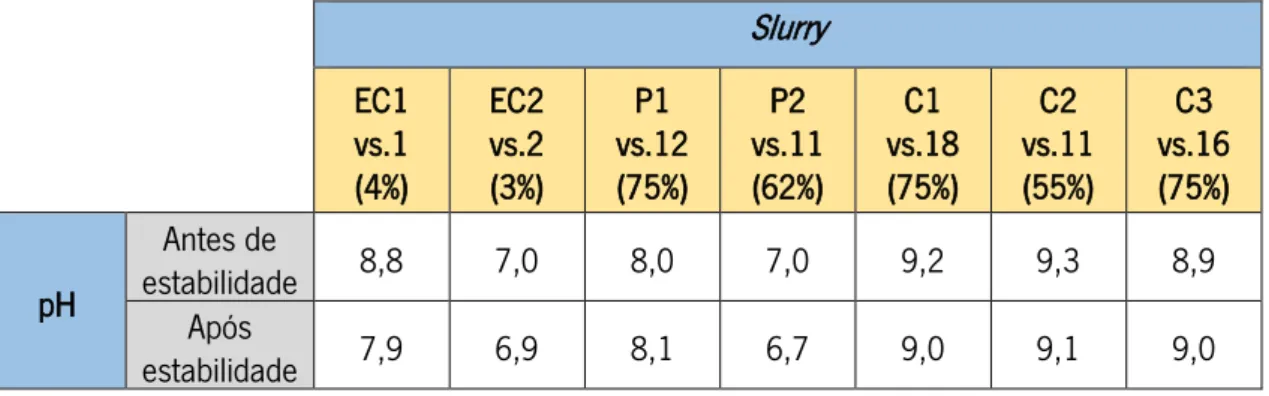

Tabela 1 – Tipos de aditivos e respetiva função (Alua, 2012; Bieleman, 2000; Carranquinha, 2011; Evonik Industries, 2014) ... 7 Tabela 2 – Características dos slurries otimizados, onde GDD – Grau de dispersão, AV – Aspeto em vidro, t – tempo de dispersão, R – Número de rotações, S24 – Sedimentação em 24 h e S48 –

Sedimentação em 48 h ... 26 Tabela 3 – Estabilidade do slurry EC1 ao longo de 30 dias, à temperatura ambiente e a 50 °C 29 Tabela 4 – Estabilidade do slurry EC2 ao longo de 30 dias, à temperatura ambiente e a 50 °C 30 Tabela 5 – Estabilidade do slurry P1 ao longo de 30 dias, à temperatura ambiente e a 50 °C . 30 Tabela 6 – Estabilidade do slurry P2 ao longo de 30 dias, à temperatura ambiente e a 50 °C . 31 Tabela 7 – Estabilidade do slurry C1 ao longo de 30 dias, à temperatura ambiente e a 50 °C . 32 Tabela 8 – Estabilidade do slurry C2 ao longo de 30 dias, à temperatura ambiente e a 50 °C . 33 Tabela 9 – Estabilidade do slurry C3 ao longo de 30 dias, à temperatura ambiente e a 50 °C . 33 Tabela 10 – Valores de pH dos slurries, antes e após o período de estabilidade, à temperatura ambiente ... 34 Tabela 11 – Slurries incorporados nas tintas A, B e C ... 35 Tabela 12 – Valores obtidos para os diversos ensaios de caracterização exaustiva realizados às tintas reproduzidas pelo método convencional (Tinta PA) e pelo método de produção modular

(Tinta A) ... 36 Tabela 13 – Avaliação da aplicação, em placas de gesso cartonado, das tintas PA e A ... 39

Tabela 14 – Resultados obtidos antes e após o ensaio de estabilidade acelerada das tintas PA e A

... 39 Tabela 15 – Valores obtidos para os diversos ensaios de caracterização exaustiva realizados às tintas reproduzidas pelo método convencional (Tinta PB) e pelo método de produção modular

(Tinta B) ... 41 Tabela 16 – Avaliação da aplicação, em placas de gesso cartonado, das tintas PB e B ... 44

Tabela 17 – Resultados obtidos antes e após o ensaio de estabilidade acelerada das tintas PB e B

... 44 Tabela 18 – Valores obtidos para os diversos ensaios de caracterização exaustiva realizados às tintas reproduzidas pelo método convencional (Tinta PC) e pelo método de produção modular

(Tinta C) ... 46 Tabela 20 – Avaliação da aplicação, em placas de gesso cartonado, das tintas PC e C ... 49

Tabela 21 – Resultados obtidos antes e após o ensaio de estabilidade acelerada das tintas PC e C

... 50 Tabela 22 – Quantidade, número de dispersões, tempo de fabrico e percentagem de redução do tempo de fabrico das tintas reproduzidas, tradicionalmente a através da produção modular .... 51 Tabela 23 – Valores percentuais obtidos para a avaliação económica realizada, tendo em conta o custo por litro das tintas obtidas pelo método de produção modular 1 e pelo método de

xx

Tabela A1 – Resultados das características avaliadas durante a otimização de EC1……… 59

Tabela A2 – Resultados das características avaliadas durante a otimização de EC2……… 60

Tabela A3 – Resultados das características avaliadas durante a otimização de P1……… 61

Tabela A4 – Resultados das características avaliadas durante a otimização de P2……….… 63

Tabela A5 – Resultados das características avaliadas durante a otimização de C1……… 65

Tabela A6 – Resultados das características avaliadas durante a otimização de C2……… 68

Tabela A7 – Resultados das características avaliadas durante a otimização de C3……… 70

Tabela A8 – Otimização da tinta A em relação à tinta padrão, PA……….……… 72

Tabela A9 – Otimização da tinta B em relação à tinta padrão, PB………..……… 75

xxi

LISTA DE SÍMBOLOS E ABREVIATURAS

Variáveis e Constantes

Siglas

CEPE European Confederation of Paint, Printing Ink and Artists' Colours Manufacturers Associations/Conselho Europeu de Fabricantes de Tintas CIN Corporação Industrial do Norte, S.A.

EN European Norm/Norma Europeia I&D Investigação e Desenvolvimento

ISO International Standards Organization/Organização Internacional para Padronização

MOFA Modular Paint Factory/Rede de Tecnologia Modular NP Norma Portuguesa

AV Aspeto em vidro

CVP Concentração Volumétrica de Pigmentos %

GDD Grão de dispersão Hegman

Q Quantidade t

RPM Rotações por Minuto

S24 Sedimentação em 24 h cm

S48 Sedimentação em 48 h cm

t Tempo dias

T Temperatura °C

T amb. Temperatura ambiente °C

TMFP Temperatura Mínima de Formação de Película °C U.B. Unidades de Brilho

VB Viscosidade Brookfield Poise

WI Whiteness Index/índice de Brancura % YI Yellowness Index/Índice de Amarelecimento % ΔE Diferença de cor

xxii

UK Unidades de Krebs UV-A Ultravioleta A

Expressões do latim

et al. et alli e outros i.e. id est isto é

1

CAPÍTULO I – INTRODUÇÃO

1.1. Motivação e enquadramento do projeto

Existe uma preocupação constante na indústria para simplificar os processos produtivos e obter sistemas mais eficientes e competitivos. Recentemente tem vindo a ser desenvolvido um novo método produtivo denominado produção modular, que pode ser aplicado a diferentes áreas, tendo o seu principal impacto na construção civil. Este método consiste no fabrico do produto a partir de módulos pré-fabricados, possibilitando uma produção mais eficiente com impacto na redução do tempo e custos de fabrico.

A produção de formulações de tintas aquosas através da produção modular poderá constituir uma mais valia, uma vez que permite obter o produto num menor período de tempo, atendendo assim às exigências do mercado.

1.2. Objetivos do projeto

O principal objetivo do projeto consistiu no estudo do sistema de produção modular aplicado no fabrico de tintas aquosas. Para tal, procurou-se desenvolver formulações de tintas aquosas, tendo como base a utilização de produtos previamente dispersos, designados por slurries.

Outro objetivo do presente projeto foi a avaliação dos tempos de produção das formulações de tintas aquosas obtidas pelo modo tradicional e aplicando o método de produção modular. Adicionalmente, o último objetivo compreendeu a avaliação do impacto económico da respetiva alteração no processo produtivo.

1.3. Apresentação da empresa

O presente projeto foi desenvolvido na CIN – Corporação Industrial do Norte, S.A., situada na Maia, na Avenida de Dom Mendo.

A CIN foi fundada em 1917 e em 1926 passou a designar-se Corporação Industrial do Norte, tendo como atividade principal a produção e comercialização de tintas, vernizes e produtos afins. É a única empresa portuguesa do setor que pertence ao CEPE – Conselho Europeu de Fabricantes

2

de Tintas, integrando igualmente, desde 1990, o Coatings Reserarch Group Inc. A CIN é ainda membro fundador da Nova Paint Club (CIN, 2016a).

É uma empresa que dedica a sua atividade a distintos segmentos de mercado tais como decorativos, indústria, anti corrosão e acessórios (CIN, 2016b).

Um dos objetivos da CIN consiste em fornecer as melhores soluções com a melhor equipa de trabalho. Adicionalmente, pretende satisfazer os clientes e crescer continuamente na quota de mercado e rentabilidade (CIN, 2016b).

O Grupo CIN é constituído por oito empresas que estão distribuídas por vários países, nomeadamente Portugal, Espanha, França, Angola e Moçambique. Desde 1992 lidera o mercado nacional e desde 1995, o mercado ibérico. A CIN ocupa o 53º lugar no ranking mundial de produtos de tintas e vernizes, segundo a prestigiada Coatings World Magazine de 2014 (CIN, 2016a).

1.4. Organização da tese

A tese de mestrado apresentada encontra-se dividida em cinco capítulos.

O Capítulo I – Introdução, refere as motivações e enquadramento do projeto, os objetivos do mesmo e faz uma breve apresentação da empresa.

O Capítulo II – Revisão da Literatura, aborda conceitos gerais sobre tintas, etapas do seu processo de produção e refere exemplos de aplicação da produção modular, bem como algumas das vantagens associadas à sua aplicação na produção de tintas.

No Capítulo III – Descrição Técnica é reportado todo o procedimento experimental utilizado ao longo do presente projeto.

No Capítulo IV – Resultados e Discussão são apresentados e discutidos os resultados obtidos do trabalho desenvolvido.

Finalmente, o último capítulo da tese, Capítulo V – Conclusões, diz respeito às conclusões obtidas com a realização do projeto. Além disso, também são indicados trabalhos futuros relativos ao projeto desenvolvido.

3

CAPÍTULO II – REVISÃO DA LITERATURA

Uma tinta, de acordo com a ISO 4618:2014, é um produto de pintura pigmentado, líquido, em pasta ou em pó que, quando aplicado num substrato, forma uma película opaca dotada de propriedades protetoras, decorativas ou técnicas particulares.

2.1. Principais componentes de uma tinta

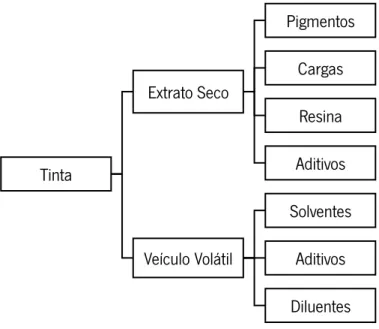

A tinta é constituída principalmente pelos componentes representados na figura 1 (Carvalho & Nogueira, 2004).

2.1.1. Pigmentos

Relativamente aos pigmentos, segundo a ISO 4618:2014, estes são definidos como sendo substâncias sólidas, finamente divididas e praticamente insolúveis no veículo, que são usadas na preparação de tintas com a finalidade de lhes conferir cor, opacidade ou outras características especiais.

Em termos químicos, os pigmentos podem ser divididos em dois grandes grupos: orgânicos e inorgânicos, diferenciando-se no que respeita à cor, opacidade, força corante, resistência a intempéries e facilidade de dispersão (Nogueira, 2008).

Tinta Extrato Seco Pigmentos Cargas Resina Aditivos Veículo Volátil Solventes Aditivos Diluentes

Figura 1 – Principais constituintes de uma tinta (adaptado de Carvalho & Nogueira, 2004).

4

Os pigmentos inorgânicos são constituídos por um óxido metálico ou por um sal metálico de um ácido inorgânico. Estes dividem-se em naturais e sintéticos. Os pigmentos inorgânicos naturais são geralmente óxidos e possuem menor poder de cobertura e maior dificuldade de dispersão. Por sua vez, os pigmentos inorgânicos sintéticos, por serem produzidos por um processo industrial controlado, têm algumas propriedades melhoradas, proporcionando maior poder de cobertura, uniformidade na cor, poder tintorial superior e maior facilidade de dispersão. Entre os pigmentos inorgânicos, destacam-se o dióxido de titânio (branco), óxido de cobalto (azul), óxido de crómio (verde), óxidos de ferro (amarelos e vermelhos), sulfatos e cromatos de chumbo (amarelos, laranjas e vermelhos). É importante salientar que alguns pigmentos inorgânicos não podem ser usados em virtude da sua toxicidade, resultante da presença de metais pesados na sua composição (Alua, 2012; Martinho & Monteiro, 2011).

Os pigmentos orgânicos apresentam na sua estrutura química agrupamentos chamados cromóforos, responsáveis por lhes conferir cor. Os pigmentos orgânicos são utilizados em materiais e produtos de uso quotidiano, como tintas e plásticos. São exemplos de pigmentos orgânicos, os pigmentos azo insolúveis (amarelos, laranjas e vermelhos), os pigmentos azo precipitados sob a forma de sais de metálicos (escarlates, vermelhos e bordeaux), os pigmentos tioindigo (bordeaux), entre outros (Alua, 2012; Martinho & Monteiro, 2011).

A cor, força corante, facilidade de dispersão, solidez à luz, resistência à intempérie, sangramento e cristalização e poder de cobertura são propriedades que caracterizam e diferenciam os pigmentos (Alua, 2012).

2.1.2. Cargas

As cargas, segundo a ISO 4618:2014, são definidas como substâncias de fraco poder de cobertura e insolúveis nos veículos, podem aparecer sob a forma de partículas mais ou menos finas. São empregues como constituintes de tintas com o fim de lhes modificar determinadas propriedades, entre as quais: viscosidade, permeabilidade da película, resistência química, brilho, resistência à abrasão, comportamento anticorrosivo e preço. Teoricamente, o uso das cargas tem como objetivo obter uma tinta com a melhor qualidade possível e com custos finais de produção mais baixos. Para tal, o uso de resinas, de pigmentos e de alguns aditivos é reduzido. Existe uma grande variedade de cargas, como por exemplo a Barita, o Talco, o Caulino, a Farinha de Sílica, a

5

Diatomite, a Mica, o Carbonato de Cálcio, entre outras. Um “slurry” de carbonato de cálcio é formado por uma carga sólida, água, dispersante e conservante (Cardoso, 2010).

2.1.3. Resina

De acordo com a ISO 4618:2014, define-se veículo fixo como um conjunto de componentes das tintas, vernizes ou produtos similares que permitem a formação da película sólida. O veículo fixo determina as propriedades de um revestimento, nomeadamente propriedades mecânicas, elasticidade, resistência à alcalinidade, resistência química, resistência à intempérie e à radiação UV, brilho e pegajosidade. As resinas/ ligantes, de acordo com a ISO 4618:2014, são definidas como sendo substâncias orgânicas sólidas, semissólidas ou líquidas, amorfas, termoplásticas ou termoendurecíveis, em geral insolúveis na água, mas solúveis em certos solventes orgânicos. (Marrion, 2004; Nogueira, 2008).

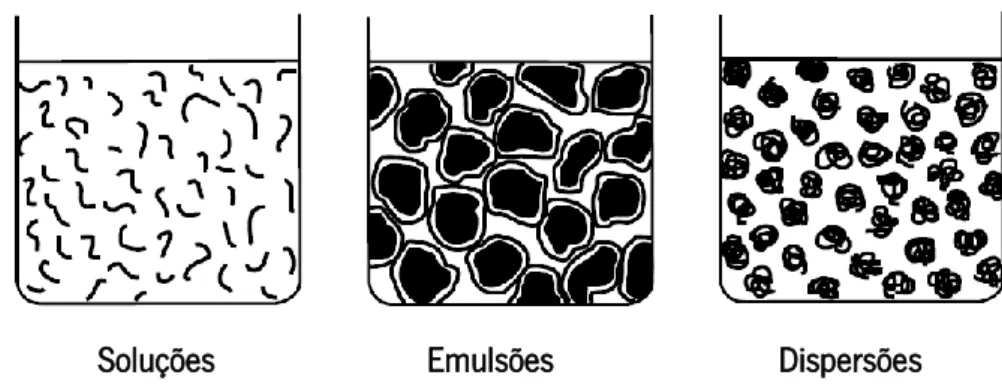

As tintas de base aquosa podem ser classificadas em soluções, emulsões ou dispersões, apresentadas na figura 2. (Marques, 2013; Waters, 1996).

As soluções são misturas de materiais dissolvidos completamente um no outro. Algumas resinas têm que ser modificadas para dissolverem na água, no entanto, para que o processo de cura da tinta fique completo, a água e a resina (modificada ou não), têm de evaporar (Waters, 1996).

As emulsões são dispersões de dois líquidos imiscíveis. Nas tintas de emulsão de base aquosa, a água e o solvente determinam a viscosidade da tinta e a resina está presente na forma de micelas. A viscosidade destas tintas não aumenta com o aumento do teor de sólidos (Waters, 1996).

Soluções Emulsões Dispersões

6

As dispersões são constituídas por pequenos aglomerados de moléculas de resinas sólidas suspensas num líquido. Comparativamente às emulsões, as dispersões contêm aglomerados mais pequenos e a agitação mecânica é suficiente para suspender os aglomerados, que não emulsionam (Waters, 1996).

2.1.4. Aditivos

Segundo a ISO 4618:2014, aditivos são substâncias incorporadas em pequena percentagem nas tintas, vernizes e produtos similares com o fim de lhes conferir determinadas características. Estes componentes têm a função de facilitar ou melhorar o fabrico, a aplicação, a estabilidade e otimizar as propriedades da película de tinta seca. Normalmente, os aditivos são agrupados de acordo com a sua função e não pela composição química ou forma física que possam apresentar (Nogueira, 2008).

Na tabela 1 são referenciados alguns dos tipos de aditivos usados no fabrico de uma tinta e a sua respetiva função.

Os molhantes e dispersantes são componentes anfifílicos, isto é, possuem uma parte hidrofílica e outra parte lipofílica. Devido à sua estrutura molecular facilitam a dispersão de pigmentos e estabilizam a dispersão. Estes aditivos podem ser classificados de diversas formas:

Estrutura química (produtos iónicos e não iónicos); Aplicação (aquosos ou não aquosos);

Tipo de pigmento (orgânicos e inorgânicos);

Tamanho molecular (agentes molhantes para baixos pesos moleculares e dispersantes para elevados pesos moleculares).

Para além dos molhantes e dispersantes baixarem a viscosidade da tinta, têm influência em outras características da mesma, nomeadamente na intensidade da cor, poder de cobertura, floculação das partículas primárias, brilho, poder ligante e estabilidade ao armazenamento (Alua, 2012; Bieleman, 2000; Carranquinha, 2011; Evonik Industries, 2014).

7

Tabela 1 – Tipos de aditivos e respetiva função (Alua, 2012; Bieleman, 2000; Carranquinha, 2011; Evonik Industries, 2014)

Aditivo Função

Reguladores de pH Conferir à tinta o pH pretendido, normalmente superior a 8 Agentes anti espuma Reduzir ou evitar a formação de espumas indesejáveis Agentes tixotrópicos Promover aumento de viscosidade nos produtos

Agentes anti pele Impedir a formação de peles à superfície dos produtos nas embalagens, durante o armazenamento

Agentes anti sedimento Evitar a deposição dos pigmentos e cargas, durante o armazenamento

Coalescentes Facilitar a formação de película das tintas de base aquosa Conservantes Evitar o ataque de microrganismos (fungos, bactérias e algas) na

fase líquida

Secantes Acelerar a secagem oxidativa da tinta

Absorvedores da luz Estabilizar o comportamento dos revestimentos expostos à luz solar e aos raios UV

Inibidores de corrosão Prevenir a corrosão da embalagem (fase líquida) ou do substrato metálico (película seca)

Plastificantes Conferir elasticidade e flexibilidade à película

2.1.5. Solventes. Diluentes

Entre os principais constituintes de uma tinta encontram-se os solventes e diluentes que compõem o veículo volátil.

Solventes são líquidos voláteis que nas condições normais de secagem, dissolvem o veículo fixo de tintas e vernizes. Estes dissolvem a resina, proporcionando uma solução transparente e homogénea e permitem obter a viscosidade adequada. Existem diferentes tipos de solventes empregues na fabricação de tintas de acordo com as propriedades que se pretendem obter. Tendo em conta a sua capacidade de dissolução, os solventes podem ser classificados em solventes verdadeiros, que efetivamente dissolvem o polímero em questão; solventes latentes, que quando puros não apresentam poder de dissolver o polímero, mas quando associados a um solvente verdadeiro, atuam como solventes aumentando mesmo o seu poder solvente; não solventes, como

8

o próprio nome indica, não dissolvem o polímero nem contribuem para alterar a viscosidade da solução de um polímero, mas são tolerados numa mistura com solventes verdadeiros e latentes. A caracterização de solventes baseia-se no poder solvente, volatilidade, cheiro, toxicidade, ponto de inflamação (flash point) e preço (Alua, 2012; Hoch, 2008; Nogueira, 2008).

Relativamente ao poder solvente, ou seja, a capacidade e facilidade que um determinado solvente tem de dissolver resinas, existem os solventes fracos, médios e fortes. Os solventes fracos, geralmente designados quimicamente por alifáticos, têm reduzido poder de dissolver as tintas, baixando pouco a viscosidade mesmo quando adicionados em elevadas quantidades. Os solventes médios, quando comparados com os fracos, têm maior poder para reduzir a viscosidade. Estes são constituídos por álcoois e alguns aromáticos (etanol, tolueno, butanol, entre outros). Quanto aos solventes fortes, constituídos principalmente por cetonas, éteres e ésteres (acetato de etilo, acetato de butilo, entre muitos outros), têm um elevado poder solvente, reduzindo de forma mais eficaz a viscosidade (Alua, 2012; Hoch, 2008).

Quanto à volatilidade, destacam-se os solventes leves, médios e pesados. Os solventes leves evaporam rapidamente, permitindo assim, que a tinta seque num pequeno período de tempo. Os mais importantes são a acetona, etanol e acetato de etilo. Os solventes médios apresentam uma taxa de evaporação moderada, enquanto os pesados, também designados de retardadores de secagem, evaporam lentamente (Alua, 2012; Hoch, 2008).

Um outro constituinte da tinta é o diluente que, de acordo com a NP 41, representa todo o líquido volátil parcial ou totalmente miscível com o veículo que adicionado a uma tinta ou verniz durante o processo de fabrico ou momento de aplicação lhe reduza a viscosidade.

Por vezes, é necessário ajustar a viscosidade do produto, para que a tinta seja aplicada mais facilmente. Desse modo deve juntar-se diluente para que o produto atinja o nível de fluidez ótimo (Alua, 2012; Hoch, 2008).

2.2. Processo de Produção

A produção de uma tinta de base aquosa é realizada em diferentes etapas: pesagem/doseamento, pré-mistura, dispersão, acabamento, controlo de qualidade, filtração e

9

enchimento/rotulagem. O processo de fabrico pode sofrer alterações consoante o tipo de tinta a fabricar (Associação Portuguesa de Tintas [APT], 2016; Oliveira, 2015).

2.2.1. Pesagem/Doseamento

Estas etapas iniciam o processo de fabrico de uma tinta, onde são pesadas e doseadas as matérias primas a usar ao longo do mesmo. É fundamental que as matérias primas sejam pesadas com rigor, uma vez que as alterações em relação ao estipulado, podem originar tintas com diferentes propriedades físicas e químicas, comprometendo o seu comportamento e aplicação (APT, 2016).

2.2.2. Pré-mistura

Nesta etapa são adicionadas no dispersor algumas matérias primas tais como água, aditivos, pigmentos e cargas, formando uma pasta. Normalmente, nesta pasta não são incluídas as resinas, uma vez que estas não suportam as elevadas tensões de corte que ocorrem na fase seguinte. A adição de pigmentos e cargas deve ser realizada lentamente para evitar a formação de agregados de tamanho mais elevado e que, numa fase posterior, demorariam mais tempo a dispersar (Oliveira, 2015).

2.2.3. Dispersão

Após a pré-mistura das matérias primas é realizada a dispersão, a fim de diminuir o tamanho das partículas dos pigmentos e dispersá-las no veículo de forma homogénea (Castro, 2009).

A dispersão dos pigmentos tem como objetivo a obtenção de uma dispersão estável e uniforme de partículas de pigmentos finamente divididas. A dispersão dos pigmentos pode ser dividida em quatro etapas: desintegração, dispersão, molhagem e estabilização. Estas ocorrem, em parte, consecutivamente e, em parte, simultaneamente. A primeira etapa compreende a disrupção dos aglomerados de partículas primárias dos pigmentos, através da ação de forças mecânicas. Durante a dispersão, separam-se as partículas primárias e os agregados mais pequenos que de outro modo se manteriam colados devido a forças de atração superficial. Os agregados contêm sempre no seu interior uma certa quantidade de ar. Logo que esse ar se liberta completamente, cada uma das partículas é envolvida pelo veículo, atingindo-se assim a terceira

10

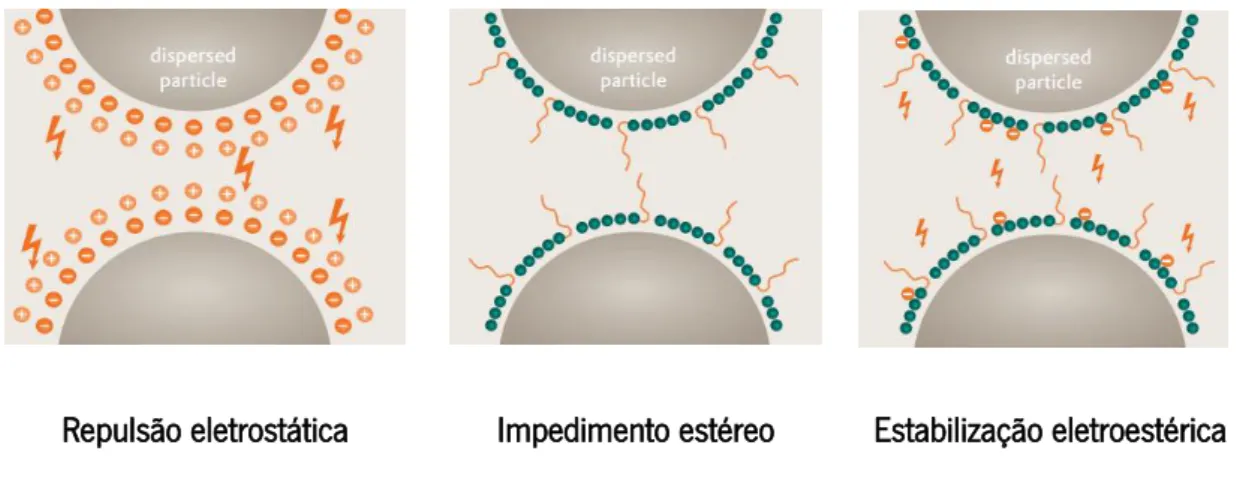

etapa, designada de molhagem. A última etapa, estabilização, compreende uma distribuição uniforme das partículas separadas e molhadas, mantendo a homogeneidade. A estabilização é assegurada principalmente por duas estratégias distintas: repulsão eletrostática e impedimento estéreo. No entanto, os aditivos molhantes e dispersantes mais recentes usados em tintas de base aquosa usam a estabilização eletroestérica, figura 3 (Nogueira, 2008; Evonik Industries, 2014; Oyarzún, 2000).

A repulsão eletrostática resulta quando a superfície das partículas está fortemente carregada eletricamente. Neste caso, dá-se a “colagem” de um dispersante que seja facilmente carregável à superfície da partícula de pigmento. Relativamente ao impedimento estéreo, os aditivos que atuam

Repulsão eletrostática Impedimento estéreo Estabilização eletroestérica

Figura 3 – Processos de estabilização de partículas dispersas (adapatado de Evonik Industries, 2014).

deste modo possuem um ou mais grupos com afinidade para os pigmentos e cadeias compatíveis com os polímeros utilizados como veículo nas tintas. Após adsorção do aditivo na superfície do pigmento, estas cadeias estendem-se o mais possível do pigmento para o meio resinoso circundante, impedindo que as partículas se aproximem umas das outras. Para além disso, as cadeias interagem com o veículo de tal maneira que se forma uma película à volta das partículas dificultando a sua aproximação, reforçando assim a estabilização (Evonik Industries, 2014; Nogueira, 2008).

A estabilização eletroestérica resulta da combinação entre a repulsão eletrostática e o impedimento estéreo (Evonik Industries, 2014).

Na escolha do processo de estabilização, a estratégia mais adequada está relacionada com o conhecimento da concentração volumétrica de pigmentos (CVP) da tinta. Sendo assim, para as

11

tintas com um baixo CVP as partículas de pigmento estarão separadas, logo, supostamente bem dispersas, pelo que a melhor estratégia a utilizar será a repulsão eletrostática. Por outro lado, as tintas com elevado CVP as partículas de pigmento estão em constante contacto constituindo o impedimento estéreo a melhor opção para estabilizar a dispersão (Nogueira, 2008).

A avaliação da dispersão é realizada com base no tamanho de partículas, usando para tal efeito uma régua de moagem tipo Hegman, figura 4. Este representa o critério que decide a qualidade de dispersão, sendo que quanto maior forem os agregados de partículas, menor a qualidade de dispersão (Evonik Industries, 2014).

Figura 4 – Régua de moagem tipo Hegman (reproduzido de exacolor, 2013).

2.2.4. Acabamento

Esta etapa tem como finalidade adicionar as resinas, aditivos e água que constituem as restantes matérias primas para completar o processo de fabrico da tinta aquosa. Nesta fase, a temperatura não deverá exceder os 35 °C, de modo a prevenir a coagulação da resina. Para além disso, a fase de acabamento permite estabilizar a pasta resultante das etapas de dispersão e mistura. Normalmente, esta etapa é realizada em tanques de acabamento, distintos dos dispersores (Oliveira, 2015).

2.2.5. Controlo de qualidade

O controlo de qualidade é responsável pela análise de uma amostra de tinta produzida, para que o lote de fabrico possa ser aprovado e assim passar para a etapa seguinte. Nesta fase são realizados acertos de pH, viscosidade, força corante e afinação de cor, sempre que seja necessário.

12

Após a conclusão do fabrico, o produto é avaliado nas características definidas pelo departamento de Investigação e Desenvolvimento (I&D) e comparado um padrão previamente aprovado (Oliveira, 2015).

2.2.6. Filtração

A filtração é usada para eliminar contaminantes que possam estar presentes na tinta. É então nesta etapa que ocorre a separação de impurezas, aglomerados sólidos e outros contaminantes, fazendo-os passar através de um meio permeável e poroso.

Na produção de tintas em ambiente laboratorial, a filtração é realizada em papel de filtro, enquanto que em ambiente fabril podem ser usados diferentes tipos de filtro, como por exemplo, Tela, Bolsa, Russel, entre outros (APT, 2016; Castro, 2009).

2.2.7. Enchimento/Rotulagem

Após a aprovação do lote de fabrico, procede-se ao enchimento da tinta nas respetivas latas. Quanto ao tipo de enchimento, este pode ser manual, semiautomático ou automático. A rotulagem das embalagens pode ser realizada antes ou depois do enchimento (Castro, 2009).

2.3. Produção Modular

O conceito de produção modular surge da necessidade das empresas simplificarem os seus processos produtivos.

Em 1913, Henry Ford concebeu a primeira linha de montagem do seu Modelo T, com o objetivo de produzir o maior número de veículos possível de forma simples e a baixo custo. Inicialmente, Ford construía um carro de cada vez., tornando os níveis de produção baixos e o preço dos veículos elevado. Com o objetivo de simplificar o processo de produção, Henry Ford desenvolveu métodos de montagem e recorreu à automatização e divisão do processo de produção, onde cada departamento foi dividido nos seus elementos construtivos. O Modelo Fusca da Volkswagen, em 1938, representa outro exemplo da indústria automóvel que adotou o conceito de produção modular. Em ambos os casos foi possível reduzir o tempo de desenvolvimento de um veículo (Ford, 2016).

13

A modularização não só está presente na indústria automóvel, mas também na construção civil. “Sistema modular – Colmeia”, representa um exemplo de produção modular nesse ramo e é um modelo de utilidade que se refere à possibilidade de construir adotando como unidade modular o prisma hexagonal em vez dos quadrangulares, utilizados nas construções hoje em dia. Este sistema é caracterizado pela utilização isolada ou em grupo de unidades modulares de formato hexagonal que por si, ou no seu conjunto, dão forma às edificações. Este método permite fazer uma melhor gestão do espaço dispendido em planta para a construção. Para além disso, a construção prévia dos módulos permite reduzir o tempo de construção (Cruz, 2010).

O conceito de produção modular começa a surgir nas empresas de fabrico de tintas que veem uma oportunidade de obtenção das mesmas de forma mais simples, eficaz e rápida.

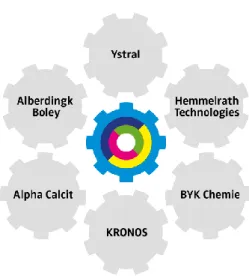

Seguindo esta linha de pensamento, no âmbito da produção de tintas, surge a Rede de Tecnologia Modular, figura 5, designada por “MOFA” (Modular Paint Factory) com uma filosofia única que, faz uso de pacotes funcionais em vez de matérias-primas. Esta tecnologia é levada a cabo por um conjunto de empresas, nomeadamente a Alberdingk Boley, Alpha Calcit Füllstoffe, Byk-Chemie, Hemmelrath Technologies, Kronos Internacional e Ystral (Alberdingk Boley et al., 2016).

A produção modular pode ser usada para pequenas ou elevadas quantidades de produção, dependendo dos objetivos de cada empresa.

Comparativamente à produção convencional, a tecnologia em questão apresenta diversas vantagens, tais como (Alberdingk Boley et al., 2016):

Redução dos tempos de produção até 80 %; Redução dos custos energéticos até 70 %; Redução dos custos laborais até 80 %; Maior capacidade;

Parâmetros de produção constantes;

Inexistência de limites para possíveis mudanças do produto; Facilidade da dispersão;

Aumento da eficiência produtiva – até 25 %; Redução das emissões de odores;

14

Figura 5 – Rede de Tecnologia Modular (reproduzido de Alberdingk Boley et al., 2016).

Em suma, a tecnologia de produção modular é parte de uma estratégia para tentar combater a concorrência global uma vez que o produto é obtido num tempo mais curto, permitindo assim uma resposta mais rápida perante as exigências do mercado.

15

CAPÍTULO III – DESCRIÇÃO TÉCNICA

Neste capítulo será descrita a composição e caracterização dos slurries utilizados na formulação das tintas estudadas e serão também descritos os métodos utilizados para caracterizar as respetivas tintas.

3.1. Composição e caracterização dos slurries

Os slurries podem ser definidos como misturas previamente dispersas usados no fabrico de tintas. Estes são essencialmente constituídos por sólidos (espessantes, cargas ou pigmentos) e aditivos (agentes anti sedimento, conservantes, molhantes e dispersantes) dispersos em água. Estes slurries são utilizados em tintas de base aquosa com o objetivo de eliminar algumas etapas de fabrico das mesmas, nomeadamente, a etapa de dispersão. A introdução dos slurries nas tintas estudadas pode interferir com as características das mesmas, pelo que existe a necessidade de os otimizar, tendo em conta o valor económico envolvido. Para tal, foram otimizados alguns parâmetros nos slurries estudados, tais como a quantidade de sólidos e a quantidade e tipo de dispersantes, com o objetivo de obter uma tinta com um comportamento e desempenho semelhante à tinta padrão.

A caracterização dos slurries foi realizada de acordo com normas internas (NCIN), nacionais (NP) e/ou internacionais (ISO). As propriedades mais importantes são o grau de moagem, aspeto em vidro, pH, viscosidade Brookfield e estabilidade em armazém e acelerada.

3.1.1. Grau de dispersão

Tal como referido em 2.2.2, para avaliar o grau de dispersão é necessária uma régua de moagem tipo Hegman. Este parâmetro foi medido segundo a NP EN ISO 1524:2007 e os resultados foram expressos em Hegman.

3.1.2. Aspeto em vidro

Em alguns slurries específicos, é necessário verificar se a película obtida apresenta-se uniforme e isenta de partículas, grumos ou qualquer outra sujidade. Para verificar o aspeto em

16

vidro seguiu-se uma norma interna (NCIN) e os resultados foram apresentados da seguinte forma: 1 (não passa), se a película apresentar algum defeito ou 2 (passa) caso a película não apresente defeito.

3.1.3. pH

A medição do valor de pH dos diferentes slurries foi realizada de acordo com uma norma interna (NCIN).

3.1.4. Viscosidade Brookfield

A viscosidade é uma propriedade dos fluidos que está associada às forças que oferecem resistência ao movimento relativo entre camadas adjacentes de fluido. Nomeadamente, o fluxo de um fluido é tanto maior, quanto menor for a viscosidade (Santander & Estornell, 2014).

A viscosidade de um líquido depende da temperatura. Verifica-se que quanto maior a temperatura, menor a viscosidade (Santander & Estornell, 2014).

A viscosidade Brookfield foi medida segundo uma norma interna (NCIN) e os resultados foram expressos em Poise (P).

3.1.5. Estabilidade em armazém e acelerada

A estabilidade em armazém e acelerada dos slurries consiste na verificação de eventuais alterações que ocorrem ao longo de 30 dias, em armazenamento à temperatura ambiente e a 50 ºC, respetivamente. Semanalmente, averigua-se a existência de sedimento e sinérese, presença de ar e/ou grumos, consistência da mistura e facilidade de homogeneização até se completarem os 30 dias de estabilidade. Estes ensaios foram realizados segundo normas internas (NCIN).

3.2. Caracterização das tintas

Tal como mencionado anteriormente, a introdução de slurries pode alterar as propriedades das tintas pelo que é necessário proceder a ensaios de caracterização básica das mesmas com o

17

objetivo de garantir a qualidade das tintas tendo em conta a sua finalidade, método de aplicação, natureza do suporte onde irão ser aplicadas, bem como as condições ambientais a que estarão expostas.

3.2.1. Massa volúmica

A massa volúmica () de uma determinada substância representa a quantidade de massa por volume dessa mesma substância. Nas tintas fabricadas, a massa volúmica foi determinada usando um picnómetro, segundo a norma EN ISO 2811-1:2012.

Os valores foram expressos em g/cm3 ou kg/L.

3.2.2. Viscosidade Stormer

Tal como referido em 3.1.3. a viscosidade é uma propriedade dos fluidos que determina a sua resistência interna face ao escoamento. A viscosidade Stormer está associada a tensões de corte mais elevadas comparativamente à de Brookfield.

A viscosidade Stormer foi medida segundo uma norma interna (NCIN) e os valores foram expressos em Unidades de Krebs (UK).

3.2.3. Opacidade seca/Razão de contraste

A opacidade seca ou razão de contrate pode ser definida como a propriedade de um filme de tinta que permite prevenir a passagem de luz e desse modo ocultar o substrato no qual foi aplicado. Quanto maior for a percentagem, maior a opacidade seca, logo maior a capacidade de cobertura da tinta. Esta característica foi realizada de acordo com uma norma interna (NCIN) e os valores foram expressos em percentagem (%).

3.2.4. Brilho

O brilho de uma superfície é percecionado através do seu comportamento de reflexão. É uma perceção visual causada através do olhar nas superfícies e consoante o ângulo de visão, a perceção do brilho poderá alterar-se significativamente.

18

Nas tintas, foi medido o brilho a 20°, 60° e 85° de acordo com a norma ISO 2813:2014. 3.2.5. Índice de Brancura (WI) e Índice de Amarelecimento (YI)

O índice de brancura e amarelecimento foram determinados segundo uma norma interna (NCIN) e expressos em percentagem.

Quanto maior a percentagem do índice de brancura, mais branca será a tinta. Por sua vez, quanto maior a percentagem do índice de amarelecimento, mais amarela será a tinta.

Após a realização da caracterização básica nas tintas, e se esta estiver dentro dos parâmetros previamente estabelecidos, procede-se a uma caracterização exaustiva nas mesmas, da qual fazem parte as características a seguir descritas.

3.2.6. Viscosidade cone e prato

A viscosidade cone e prato está associada a elevadas tensões de corte e foi determinada segundo uma norma interna (NCIN) e expressa em Poise.

3.2.7. Opacidade húmida

A opacidade húmida, similar à opacidade seca foi determinada segundo uma norma interna (NCIN) e expressa em percentagem, tal como a opacidade seca.

3.2.8. Estabilidade acelerada

Tal como referido em 3.1.4., a estabilidade acelerada destina-se a apreciar a estabilidade, neste caso de tintas e verificar qual o seu comportamento quando sujeitas a armazenamento prolongado a 50 ºC durante 30 dias.

Para tal, foi seguida uma norma interna (NCIN) e os resultados expressos em 1 ou 2, não passa ou passa, respetivamente.

Após finalização dos 30 dias em estabilidade acelerada, para as tintas que apresentem 2 como resultado, são realizados alguns ensaios de modo a verificar a viabilidade das mesmas.

19

Dependendo do tipo de tinta, de uma forma geral, são verificadas as seguintes características: pH, viscosidade Stormer, viscosidade cone e prato, razão de contraste, YI, WI, brilho (60°/80°) (características descritas anteriormente), aspeto físico, aspeto da película, separação de fases/sinérese e cor, se aplicável.

3.2.8.1. Aspeto físico

O aspeto físico foi determinado segundo a noma EN ISO 1513:2010. 3.2.8.2. Aspeto da película

O aspeto da película foi determinado segundo uma noma interna (NCIN) e os resultados expressos em 1 ou 2, não passa ou passa, respetivamente.

3.2.8.3. Separação de fases/Sinérese

A elevada temperatura a que uma tinta é sujeita durante o período de estabilidade pode levar à separação de fases, pelo que é necessário registar se ocorreu ou não separação de fases.

3.2.8.4. Cor

Para as tintas que apresentem cor, após estabilidade é realizado um ensaio que tem como objetivo verificar a diferença de cor antes e depois da estabilidade acelerada. Os resultados foram expressos em diferença de cor, ΔE.

3.2.9. Rendimento 98 %

A determinação do rendimento pode ser realizada a uma determinada razão de contraste. Neste caso considerou-se uma razão de contraste de 98% e o rendimento para essa razão de contraste foi determinado segundo a NP EN ISO 6504-3:2011.

Quanto maior o rendimento, maior será a área aplicada com 1 litro de tinta, obtendo uma opacidade seca de 98 %.

20

3.2.10. Resistência à fissuração de uma tinta para espessuras elevadas

Por vezes, em algumas tintas é possível aparecerem fissuras quando esta é aplicada com espessuras elevadas. A avaliação do aparecimento dessas fissuras numa película de tinta foi realizada segundo uma norma interna (NCIN) e os resultados expressos µm húmidos.

A película de tinta é considerada resistente à fissuração para espessuras elevadas caso não apresente nenhuma fissura para uma espessura seca inferior a 200 µm.

3.2.11. Fissuração Mudcraking

A fissuração Mudcraking foi determinada segundo uma norma interna NCIN e os resultados expressos numa escala de 1 a 5, abaixo descrita.

1 – Fissuras visíveis a olho nu;

2 – Fissuras dificilmente visíveis a olho nu;

3 – Película aparentemente sem fissuras, embora à lupa sejam detetáveis; 4 – Película enrugada, mas isenta de fissuração;

5 – Película isenta de fissuração e enrugamento.

3.2.12. Aplicação e avaliação de uma tinta quando aplicada a rolo e à trincha

Esta característica consiste em avaliar as propriedades de aplicação de uma tinta para paredes, ou de uma tinta para fachadas, quando aplicadas à trincha e/ou a rolo, tais como aplicabilidade, opacidade húmida e seca, salpicos, emendas, retoques, espalhamento e brancura. Uma vez que a apreciação é subjetiva, este método é utilizado somente para testes comparativos e as aplicações devem ser efetuadas pela mesma pessoa. O método foi realizado segundo uma norma interna (NCIN) e os resultados expressos numa escala de 1 (mau), 2 (medíocre), 3 (satisfatório), 4 (bom) e 5 (excelente).

21

3.2.13. Resistência aos álcalis dos ligantes hidráulicos

Para avaliar a resistência de películas secas de tintas à ação dos álcalis de ligantes hidráulicos seguiu-se uma norma interna (NCIN).

Os resultados consistiram na descrição do comportamento observado nos provetes sujeitos a ensaio. Podem surgir alguns defeitos nesses provetes tais como, amarelecimento, empolamento, amolecimento, enrugamento, fissuração, pulverulência, entre outros.

3.2.14. Resistência ao polimento da película de tinta quando aplicada a rolo (Polimento Prático)

A resistência ao polimento em seco e em húmido da película de tinta quando aplicada a rolo foi avaliada de acordo com uma norma interna (NCIN) e os resultados consistiram em reportar a percentagem de variação de brilho a 85º. Quanto maior a percentagem, maior desgaste da película de tinta, logo menor é a resistência ao polimento prático.

3.2.15. Manchamento da película de tinta quando aplicada a rolo (Manchamento Prático) O manchamento da película de tinta quando aplicada a rolo foi realizada segundo uma norma interna (NCIN).

São aplicadas nódoas na película de tinta seca e deixadas em contacto com a película. No final de um determinado tempo de contacto avaliam-se os efeitos observados nessa mesma película, segundo uma escala de 0 (sem alteração) a 2 (alteração muito profunda) após remoção com papel absorvente e com um detergente neutro.

3.2.16. Resistência de uma película de tinta às cinzas

A fim de determinar a resistência às cinzas de uma película de tinta seguiu-se uma norma interna (NCIN). A diferença de cor foi realizada entre duas partes da película de tinta, em que uma delas esteve em contacto com cinzas orgânicas e a outra não. Os resultados foram expressos em diferença de cor, ΔE, antes (ΔE antes de lavagem) e após lavagem com água (ΔE após lavagem).

22

3.2.17. Resistência à esfrega húmida

A resistência à esfrega húmida foi determinada segundo a NP 4378:1999. Cada película de tinta foi classificada como resistente à lavagem, caso a mesma resistisse a 1000 ciclos, ou resistente à esfrega, se resistisse a 5000 ciclos.

3.2.18. Resistência à lixiviação de surfactantes (Surfactant leaching)

Para verificar qual a resistência à lixiviação de surfactantes foi seguida uma norma interna (NCIN). O ensaio é realizado ao fim de 4 h, 24 h e 4 dias após a aplicação da película de tinta e os resultados foram avaliados segundo uma escala de 0 (sem alteração) a 2 (manchamento severo ou marcas de brilho evidentes).

3.2.19. Avaliação de uma tinta quando manchada com água (Snail trails/Exsudações) A avaliação de uma película de tinta quando manchada com água fez-se de acordo com uma norma interna (NCIN). Na área sujeita a ensaio, após 4 h, 24 h, 4 dias e 8 dias da aplicação da película de tinta, a sua avaliação foi realizada de acordo com a seguinte escala:

0 – Nota-se manchamento de cor;

1 – O manchamento de cor é pouco percetível; 2 – Não se nota manchamento de cor;

E – São visíveis exsudações.

3.2.20. Resistência de uma película de tinta ao amoníaco e à água líquida

A fim de determinar a resistência de uma película de tinta à sua degradação por contacto com uma solução aquosa de amoníaco e água líquida foram seguidas normas internas (NCIN).

Os resultados foram expressos com um valor numérico de 0 a 10 de acordo com o tempo em que foi inicialmente visível a formação de empolamento ou enrugamento da película. No caso das películas de tinta classificadas de 1 a 9, avaliou-se com a letra R a capacidade das mesmas recuperarem o seu aspeto inicial. Se forem avaliadas com classificação 10, será atribuída a letra S caso as películas de tinta apresentem amolecimento.

23

3.2.21. Reologia

A reologia pode ser definida como a ciência que estuda a deformação e o fluxo de matéria quando submetida a tensões, sob determinadas condições termodinâmicas ao longo de um intervalo de tempo. Inclui propriedades como viscosidade, plasticidade e elasticidade. (Malkin & Isayev, 2006).

A reologia das películas de tinta foi determinada segundo a norma EN ISO 3219:1994. 3.2.22. Resistência ao polimento em seco e em húmido da película de tinta

De forma a avaliar a resistência ao polimento em seco e em húmido da película de tinta, seguiram-se normas internas (NCIN). Os resultados foram expressos em percentagem de variação de brilho a 85º.

3.2.23. Compatibilidade e flutuação de cor de bases

A avaliação da compatibilidade e flutuação de cor de bases tintométricas com respetivos corantes foi realizada de acordo com uma norma interna (NCIN). Ao nível da compatibilidade, os resultados foram expressos segundo a seguinte escala: 1- Incompatível (diferença de cor) ou 2 – Compatível (sem diferença de cor).

3.2.24. Temperatura mínima de formação de película

A temperatura mínima de formação de película, TMFP, corresponde à temperatura limite acima da qual se forma uma película homogénea.

Para tal, seguiu-se a norma ISO 2115:1996, numa gama de temperaturas entre os –5 ºC e 13 ºC.

3.2.25. Tensão de película

A tensão de película foi determinada segundo uma norma interna (NCIN) e os resultados expressos numa escala de 0 (película isenta de curvatura – nenhuma tensão de película) a 5 (película toda enrolada – tensão máxima de película).

24

3.2.26. Avaliação da resistência à pegajosidade de uma película de tinta (Blocking)

De forma a avaliar a tendência de uma superfície pintada apresentar pegajosidade indesejável, quando é promovido o contacto entre duas películas de tinta durante um determinado período de tempo (1 e/ou 7dias) foi seguida uma norma interna (NCIN).

Os resultados foram registados numa escala de 1 (não cola; não se ouve som durante a separação) a 5 (destacamento da tinta da carta).

3.2.27. Resistência à esfrega húmida e lavabilidade de revestimentos por pintura

A resistência à esfrega húmida e da lavabilidade de revestimentos por pintura foi determinada através da NP EN ISO 11998:2012. Os resultados foram expressos em µm secos e representam a perda média na espessura seca da película de tinta.

3.2.28. Resistência UV-A

Para determinar a resistência à radiação ultravioleta A (UVA) seguiu-se a norma ISO 16474-3. A película de tinta é sujeita à radiação UVA através de lâmpadas fluorescentes. Ao longo de 1500 h, semanalmente, são verificadas algumas características, tais como o índice de brancura e amarelecimento, fissuração, pulverulência e empolamento.

3.2.29. Resistência ao exterior

A resistência ao exterior foi realizada de acordo com a NP EN ISO 2810:2007. Durante um determinado período de tempo são examinados sinais de danos na película de tinta.

25

CAPÍTULO IV – RESULTADOS E DISCUSSÃO

No presente capítulo serão primeiramente apresentados e discutidos os resultados obtidos relativamente ao desenvolvimento e caracterização dos slurries estudados. De seguida, num segundo subcapítulo, serão apresentados os valores obtidos para os diferentes ensaios de caracterização realizados às tintas fabricadas com os respetivos slurries. Por sua vez, esses valores serão comparados com os valores das tintas realizadas do modo convencional.

Num terceiro subcapítulo irão ser exibidos os tempos de produção das tintas fabricadas do modo convencional e os tempos de produção das mesmas tintas fabricadas através da produção modular.

Por fim, será efetuada uma análise económica comparativa entre os custos de produção das tintas fabricadas tradicionalmente e com a produção modular.

4.1. Desenvolvimento e caracterização de slurries

Numa fase inicial, foram definidos entre o departamento técnico e produção quais os slurries que iriam ser desenvolvidos para mais tarde serem incorporados nas tintas. Selecionaram-se dois slurries de espessantes celulósicos, denominados ao longo do texto por EC1 e EC2, dois de pigmentos, denominados por P1 e P2 e três de cargas, sendo denominados por C1, C2 e C3. A otimização de todos os slurries foi realizada com base na quantidade e tipo de dispersante e também na quantidade de sólidos dispersos. É importante salientar que quanto maior for a percentagem de sólidos incorporados em cada slurry, menor a percentagem de água retirada da formulação da tinta onde irão ser incorporados esses slurries. No processo de otimização também foi tida em conta a facilidade de dispersão e estabilidade dos slurries, bem como as características da tinta final onde irão ser incorporados. No processo de otimização foram realizadas várias versões (vs.) de cada slurry. Note-se, que para os slurries de espessantes celulósicos em vez de ser medido o grau de dispersão foi verificado o aspeto em vidro. Na tabela 2 encontram-se descritas as principais características dos slurries otimizados.

Relativamente a EC1, foi decidido que 4 % seria a percentagem inicial de sólidos a dispersar. Com esta percentagem conseguiu-se dispersar o espessante celulósico, tentando-se de seguida aumentar a percentagem para 4,5 % e 5 % nas versões seguintes. Com estas percentagens foi

26

Tabela 2 – Características dos slurries otimizados, onde GDD – Grau de dispersão, AV – Aspeto em vidro, VB –

Viscosidade Brookfield, t – tempo de dispersão, RPM – Rotações por minuto, S24 – Sedimentação em 24 h e S48 –

Sedimentação em 48 h

Característica

Slurry Hegman AV pH GDD/ VB/P t/min RPM S24/cm S 48/cm

EC1 vs.1 (4%) - 2 8,8 (sp7/50RPM) 281,0 20 4500 0 0 EC2 vs.2 (3%) - 2 7,0 374,0 (sp7/50RPM) 20 3000 0 0 P1 vs.12 (75%) 6 - 8,0 (sp4/100RPM) 12,2 20 1500 0 0 P2 vs.11 (62%) 7 - 7,0 (sp4/100RPM) 9,4 20 1500 0 0 C1 vs.18 (75%) 4 - 9,2 (sp3/10RPM) 30,5 20 3000 0 0,1 C2 vs.11 (55%) 5 - 9,3 (sp3/100RPM) 6,22 20 3000 0 0 C3 vs.16 (75%) 4 - 8,9 72,2 (sp6/50RPM) 30 7500 0 0

possível dispersar o espessante, no entanto a incorporação de ar foi maior comparativamente ao slurry com 4 % de sólidos. Sendo esta uma característica prejudicial para o produto final, a versão com 4 % de sólidos foi a selecionada para se prosseguir com os ensaios (ver tabela A1 do anexo I). Foi necessária a aplicação de rotações elevadas, 4335 por minuto, durante 20 min para se obter uma boa dispersão. O pH obtido foi o esperado, uma vez que os slurries apresentam pH ligeiramente alcalino devido às matérias primas que entram na sua composição. Para a determinação da viscosidade Brookfield, selecionou-se o spindle 7 (sp7) a 50 RPM. Após o fabrico do slurry, este foi colocado num frasco e verificada a sedimentação, medida em centímetros (cm), ao fim de 24 e 48 h. Verificou-se que não ocorreu sedimentação no tempo indicado.

A percentagem inicial de sólidos de EC2 foi 4 % (ver tabela A2 do anexo I). Nesse caso, e uma vez que se tratava de um espessante celulósico de maior peso molecular do que o EC1, a dispersão foi realizada com dificuldade porque a mistura se apresentava bastante espessa. Devido a esse

27

facto, reduziu-se a percentagem de sólidos para 3 %, sendo essa a percentagem final escolhida. Relativamente ao aspeto em vidro e tendo em conta os resultados da tabela 2, não foram verificadas partículas. O valor de pH obtido foi 7 e o valor de viscosidade Brookfield, com sp7 e 50 RPM, foi 374 P. Todos os valores alcançados estão de acordo com o esperado. Tal como para EC1, em EC2 não ocorreu sedimentação. As rotações usadas em EC2 foram inferiores às utilizadas em EC1, para o mesmo tempo de dispersão, 20 min.

No que respeita a P1, inicialmente a percentagem de sólidos escolhida foi 70 %, ver tabela A3 do anexo I. Nessa percentagem, o slurry apresentava baixa viscosidade mesmo depois da adição de aditivos reológicos. Deste modo, optou-se por aumentar a percentagem de sólidos para 75 %. Assim sendo, foram experimentadas várias quantidades e tipos de dispersantes, bem como algumas combinações entre eles, de forma a obter um slurry consistente, estável e sobretudo, que não alterasse as características da tinta onde iria ser incorporado. Desse modo selecionou-se o slurry P1 vs.12, apresentado na tabela 2. No caso dos slurries de pigmento e cargas, definiu-se inicialmente que o grau de dispersão mínimo aceitável seria 4 Hegman uma vez que as tintas onde estes irão ser aplicados têm precisamente um grau de dispersão de 4 Hegman. Para esse slurry, o grau de dispersão determinado foi igual a 6 Hegman, estando assim de acordo com o definido para este parâmetro. A viscosidade Brookfield obtida, com sp4 e 100 RPM, foi 12,2 P. Neste caso utilizou-se um spindle com número inferior ao utilizado nos espessantes celulósicos uma vez que a mistura é mais líquida. Também devido à viscosidade do slurry, as rotações usadas na dispersão foram mais baixas, cerca de 1500 por minuto. A dispersão ocorreu durante 20 min e não foram registadas dificuldades durante o processo de fabrico. Não foi verificada formação de sedimento às 24 e 48 h.

Quanto ao slurry P2, a percentagem de sólidos inicialmente estudada foi de 70 %, tal como em P1, ver tabela A4 do anexo I. No entanto, com 70 % de sólidos não ocorreu dispersão, tendo sido por isso a percentagem diminuída para 60 %. A partir dessa percentagem experimentaram-se outras condições de fabrico, tendo em conta os dispersantes utilizados. Obteve-experimentaram-se na versão final, um slurry com 62 % de sólidos, cujas características estão apresentadas na tabela 2. O valor de pH obtido foi de encontro ao esperado. O grau de dispersão alcançado também se encontra dentro do esperado, indicando assim boa qualidade de dispersão. A viscosidade Brookfield obtida foi 9,4 P, semelhante a P1, pois ambas as misturas apresentam viscosidades bastante baixas. A