Julho de 2013

Licenciada em Ciências de Engenharia Civil

CARACTERÍSTICAS DE ARGAMASSAS DE CAL AÉREA

COM DIFERENTES TRAÇOS E TEORES DE METACAULINO

SUJEITAS A ASPERSÃO COM ÁGUA POTÁVEL E DO MAR

A IDADES JOVENS

Dissertação para obtenção do Grau de Mestre em:

Engenharia Civil – Perfil de Construção

Orientador: Maria Paulina Faria Rodrigues, Professora Associada, Faculdade de

Ciências e Tecnologia da Universidade Nova de Lisboa

Co-Orientador: António Manuel dos Santos Silva, Investigador Auxiliar, Laboratório

Nacional de Engenharia Civil

Júri:

Presidente: Professor Doutor Armando Nunes Antão Arguente: Professora Doutora Cristina Borges Vogal: Professora Doutora Maria Paulina Faria Rodrigues

“Copyright” Sónia Patrícia Ferreira Robalo, FCT/UNL e UNL

Quero deixar os meus mais sinceros agradecimentos às pessoas e entidades, sem os quais não teria sido possível elaborar esta dissertação, para obtenção do grau de Mestre, em especial:

À minha orientadora Professora Doutora Paulina Faria, por todo o empenho, dedicação e disponibilidade ao longo de todo o trabalho experimental bem como toda a partilha de informação e conhecimento. Devo-lhe um especial obrigado pela compreensão que sempre demonstrou durante esta atribulada jornada.

Ao meu co-orientador Doutor António Silva pela ajuda e conselhos facultados os quais contribuíram para um melhor trabalho.

Aos meus pais, Isidoro e Maria Alice Robalo, pela aposta que fizeram em mim, por todo incentivo, ajuda e sacrifício que me foi facultado ao longo de todo o meu percurso académico.

Aos meus colegas Rodrigo Massena e Nuno Felgueiras, por todo o companheirismo ao longo de todo o trabalho experimental.

Ao bolseiro Engenheiro Vítor Silva, que sempre se disponibilizou para ajudar no que fosse necessário.

Ao meu amigo Marco Pereira, com o qual partilhei todos estes anos de faculdade, que sempre me apoiou e me deu forças para nunca desistir.

À minha amiga Isabel Ferreira, que apesar dos poucos anos que nos unem, foi criada uma amizade forte e sem medos, que nos bons e maus momentos esteve presente, e espero que se prolongue por muitos anos.

Ao Engenheiro João Guterres pela ajuda e disponibilidade que sempre demonstrou.

i

RESUMO

A reabilitação de edifícios tem-se tornado cada vez mais uma área de interesse e importância devido ao estado de degradação em que muitos edifícios se encontram.

Um dos aspectos mais importantes na reabilitação de um edifício antigo é a compatibilidade química, física e mecânica, entre o material antigo e o novo. Só desta forma é possivel conseguir uma reabilitação eficaz e sustentável.

Foi com esse intuito que se procedeu à realização deste trabalho, em que se pretende avaliar: a influência das condições de cura, através de aspersão diária com água potável ou do mar, procurando simular em laboratório condições semelhantes às que podem ocorrer em exposição natural; a influência da substituição de diferentes percentagens de metacaulino face aos traços de argamassas de cal aérea.

A presente dissertação, inserida nos projectos financiados pela FCT-LIMECONTECH e METACAL, apresenta todo o percurso experimental, desde a execução das argamassas de cal aérea com diferentes teores de metacaulino, até aos ensaios que foram realizados a diferentes idades (28,60 e 90 dias) e diferentes condições de cura e a sua apreciação. Os resultados obtidos mostram que as argamassas só de cal, com traço mais forte em ligante 1:3, são as que apresentam melhores resultados de características mecânicas e físicas. As argamassas com teor de 9% de metacaulino, com traço mais próximo da argamassa só de cal (1:3,4), é a que apresenta melhor comportamento entre argamassas com metacaulino. Relativamente às curas, de um modo geral, a cura com aspersão diária com água do mar (S) é que apresenta melhores resultados.

iii

ABSTRACT

The rehabilitation of buildings has increasingly become an area of interest and importance because of the increasing number of old buildings needing intervention.

One of the most important aspects in rehabilitation of old buildings is the chemical, physical and mechanical compatibility between old and new materials.

This work pretends to evaluate the influence of curing, with daily spraying with potable water or with sea water, aiming to simulate in laboratory conditions that may occur on natural exposure, and the influence that certain percentages of a metakaolin can have on different traces of lime mortars.

This work included in the project FCT- LIMECONTECH METACAL, presents all the experimental route, since the execution of lime mortars with different amounts of metakaolin, lime and sand, till the tests that were performed at different ages (28,60 and 90 days) and its appreciation for different curing conditions.

Result shows that mortars only with lime, with 1:3 volumetric proportion, are the best in terms of mechanical and physical characteristics. Mortar with 9% metakaolin (proportion 1:3,4 of lime:sand), which has the closest trace to lime mortars, is the one which presents better behavior between mortars with metakaolin. In terms of curing conditions, the cure with daily spraying with sea water shows better results.

v

ÍNDICE

RESUMO ... iABSTRACT ... iii

ÍNDICE DE FIGURAS ... vii

ÍNDICE DE QUADROS ... xi

SIMBOLOGIA ... xiii

1. INTRODUÇÃO ... 1

1.1. ENQUADRAMENTO ... 1

1.2. OBJECTIVOS E METODOLOGIA ... 2

1.3. ORGANIZAÇÃO DE TEXTO ... 2

2. ESTADO DO CONHECIMENTO ... 5

2.1. ARGAMASSAS ... 5

2.2. MATÉRIAS-PRIMAS ... 5

2.2.1. AREIAS ... 5

2.2.2. POZOLANAS ... 6

2.2.2.1. METACAULINO ... 6

2.2.3. CAL AÉREA ... 7

2.3. ARGAMASSAS DE CAL AÉREA COM METACAULINO ... 7

2.4. SAIS SOLÚVEIS ... 8

2.5. EXIGÊNCIAS FUNCIONAIS DAS ARGAMASSAS ... 8

2.6. NORMALIZAÇÃO E REQUISITOS ... 9

3. MATERIAIS E DESCRIÇÃO DOS PROCEDIMENTOS EXPERIMENTAIS ... 11

3.1. MATERIAIS UTILIZADOS ... 11

3.2. PREPARAÇÃO DAS ARGAMASSAS ... 12

3.3. CONDIÇÕES DE CURA ... 13

3.4. CLASSIFICAÇÃO DAS ARGAMASSAS ... 14

3.5. PROGRAMA EXPERIMENTAL ... 15

3.6. COMPOSIÇÃO DAS ARGAMASSAS ... 16

3.6.1. ANÁLISE GRANULOMÉTRICA... 17

3.6.2. DETERMINAÇÃO DA BARIDADE (MASSA VOLÚMICA APARENTE) ... 18

3.7. PREPARAÇÃO DAS ARGAMASSAS – ESTADO FRESCO ... 20

3.7.1. AMASSADURAS ... 20

3.7.1.1. DOSAGENS POR AMASSADURA ... Erro! Marcador não definido. 3.7.2. CONSISTÊNCIA POR ESPALHAMENTO ... 22

3.7.3. PRODUÇÃO, MOLDAGEM E DESMOLDAGEM DOS PROVETES ... 23

3.7.3.1. CONDIÇÕES DE CURA ... 24

3.8. CARACTERIZAÇÃO DAS ARGAMASSAS NO SEU ESTADO ENDURECIDO ... 26

vi

3.8.2. RESISTÊNCIA À TRACÇÃO POR FLEXÃO (Rt) ... 27

3.8.3. RESISTÊNCIA À COMPRESSÃO (Rc) ... 28

3.8.4. ABSORÇÃO DE AGUA POR CAPILARIDADE ... 30

3.8.5. SECAGEM ... 32

3.8.6. POROSIDADE ABERTA (Pab) ... 34

3.8.7. CARACTERIZAÇÃO QUÍMICA E MINERALÓGICA ... 36

4. APRESENTAÇÃO E ANÁLISE DOS RESULTADOS ... 37

4.1. CARACTERIZAÇÃO DAS MATÉRIAS CONSTITUINTES DAS ARGAMASSAS ... 37

4.1.1. ANÁLISE GRANULOMÉTRICA... 37

4.1.2. BARIDADE ... 38

4.2. RESULTADOS DA CARACTERIZAÇÃO DAS ARGAMASSAS – ESTADO FRESCO 38 4.2.1. ENSAIO DE CONSISTÊNCIA POR ESPALHAMENTO ... 38

4.3. RESULTADOS DA CARACTERIZAÇÃO DAS ARGAMASSAS – ESTADO ENDURECIDO ... 39

4.3.1. MÓDULO DE ELASTICIDADE DINÂMICO ... 40

4.3.2. RESISTÊNCIA À TRACÇÃO POR FLEXÃO EM TRÊS PONTOS ... 44

4.3.3. RESISTÊNCIA À COMPRESSÃO ... 48

4.3.4. ABSORÇÃO DE ÁGUA POR CAPILARIDADE ... 52

4.3.5. ENSAIO DE SECAGEM ... 58

4.3.6. POROSIDADE ABERTA ... 64

4.3.7. ENSAIOS QUÍMICOS E MINERALÓGICOS ... 65

4.3.7.1. DRX ... 66

4.3.7.2. ATG ... 72

4.4. ANÁLISE COMPARATIVA DE RESULTADOS ... 79

4.4.1. EVOLUÇÃO DO MÓDULO DE ELASTICIDADE DINÂMICO COM A IDADE E O TIPO DE CURA ... 79

4.4.2. EVOLUÇÃO DA RESISTÊNCIA À TRACÇÃO POR FLEXÃO COM A IDADE E O TIPO DE CURA ... 81

4.4.3. EVOLUÇÃO DA RESISTÊNCIA À COMPRESSÃO COM A IDADE E O TIPO DE CURA ... 82

4.4.4. EVOLUÇÃO DA POROSIDADE ABERTA COM IDADE E O TIPO DE CURA ... 83

4.4.5. ANÁLISE POR DRX E POR TGA-DTA COM A IDADE E TIPO DE CURA ... 85

5. CONCLUSÕES E DESENVOLVIMENTOS FUTUROS ... 87

5.1. CONCLUSÕES ... 87

5.2. DESENVOLVIMENTOS FUTUROS ... 88

REFERÊNCIAS BIBLIOGRAFICAS ... 89

vii

ÍNDICE DE FIGURAS

Figura 3.1 – Cal aérea Lusical H100 ... 11

Figura 3.2 – Areia ... 12

Figura 3.3 – Borrifadores ... 13

Figura 3.4 – Argamassas S ... 14

Figura 3.5 – Argamassas P ... 14

Figura 3.6 – Equipamento de ensaio utilizado na Análise Granulométrica (Massena, 2011) ... 17

Figura 3.7 – Recipiente e placa acrílica... 19

Figura 3.8 – Materiais usados... 19

Figura 3.8 – Balança de pesagem; homogeneização dos materiais ... 22

Figura 3.9 – Misturadora mecânica; aspecto final da amassadura ... 22

Figura 3.10 – Mesa de espalhamento e cone; aspecto antes das 15 quedas ... 23

Figura 3.11 – Compactador mecânico; molde e acréscimo de molde ... 24

Figura 3.12 – Moldes após compactação (ainda com o excesso); molde preenchido após razamento . 24 Figura 3.13 – Moldes dentro de sacos de plástico de polietileno ... 24

Figura 3.14 – Colocação dos provetes num pano sobre a bancada; aspersão dos provetes ... 25

Figura 3.15 – Esquema de obtenção dos provetes para cada ensaio ... 26

Figura 3.16 – Equipamento usado no ensaio de E ... 27

Figura 3.17 – Inicio do ensaio de determinação de Rt; Rotura do provete no ensaio de flexão ... 28

Figura 3.18 – Inicio do ensaio de determinação de Rc; Rotura do provete no ensaio à compressão ... 29

Figura 3.19 – Balança de precisão 0,001g e tina de vidro usada na pesagem dos provetes ... 32

Figura 3.20 – Caixa de plástico com os provetes (caixa aberta); caixa de plástico fechado ... 32

Figura 3.21 – Ensaio de secagem ... 34

Figura 3.22 – Ensaio de porosidade aberta ... 35

Figura 3.23 – Bomba de vácuo ... 35

Figura 3.24 – Balança usada nas pesagens; Pesagem hidrostática ... 35

Figura 4.1 – Curva granulométrica das areias e da mistura (Massena,2011) ... 37

Figura 4.2 – Módulo de elasticidade dinâmico realizado aos 28, 60 e 90 dias e respectivas cura ... 41

Figura 4.3 – Módulo de elasticidade dinâmico da cura S, aos 28,60 e 90 dias ... 42

Figura 4.4 – Módulo de elasticidade dinâmico da cura P, aos 28,60 e 90 dias ... 43

Figura 4.5 – Resistência à tracção por flexão aos 28 e 90 dias ... 45

Figura 4.6 – Resistência à tracção por flexão da cura S, aos 28 e 90 dias ... 46

Figura 4.7 – Resistência à tracção por flexão da cura P, aos 28 e 90 dias ... 47

Figura 4.8 – Resistência à compressão de todas as argamassas, aos 28, 60 e 90 dias ... 49

viii

Figura 4.10 – Resistência à compressão da cura P aos 28, 60 e 90 dias ... 51

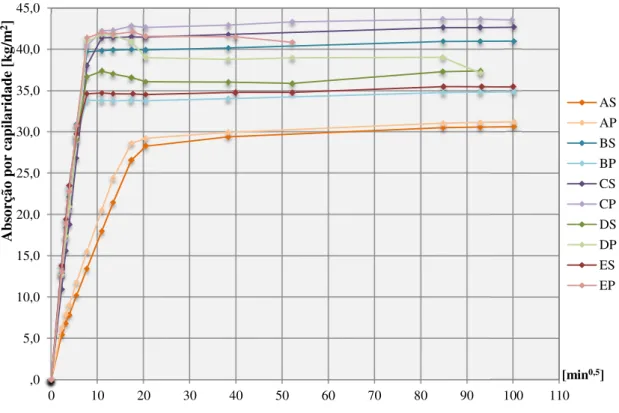

Figura 4.11 – Curvas de absorção de água por capilaridade aos 28 dias de todas as argamassas ... 52

Figura 4.12 – Curvas de absorção de água por capilaridade aos 90 dias de todas as argamassas ... 53

Figura 4.13 – Início do ensaio de absorção de água por capilaridade aos 28 dias de todas as argamassas ... 54

Figura 4.14 – Início do ensaio de absorção de água por capilaridade aos 90 dias de todas as argamassas ... 54

Figura 4.15 – Ensaio de absorção de água por capilaridade aos 28 das argamassas da cura S ... 55

Figura 4.16 – Ensaio de absorção de água por capilaridade aos 28 das argamassas da cura P ... 56

Figura 4.17 – Valor assintótico e coeficiente de capilaridade de todas as argamassas aos 28 dias ... 57

Figura 4.18 – Valor assintótico e coeficiente de capilaridade de todas as argamassas aos 90 dias ... 57

Figura 4.19 – Curvas de secagem de todas as argamassas aos 28 dias ... 58

Figura 4.20 – Curvas de secagem de todas as argamassas aos 90 dias ... 59

Figura 4.21 – Curvas de secagem da argamassa A aos 28 e 90 dias ... 60

Figura 4.22 – Curvas de secagem da argamassa B aos 28 e 90 dias ... 60

Figura 4.23 – Curvas de secagem da argamassa C aos 28 e 90 dias ... 60

Figura 4.24 – Curvas de secagem da argamassa D aos 28 e 90 dias ... 61

Figura 4.25 – Curvas de secagem da argamassa E aos 28 e 90 dias ... 61

Figura 4.26 – Taxa de secagem de todas as argamassas aos 28 e 90 dias ... 62

Figura 4.27 – Índice de secagem de todas as argamassas aos 28 e 90 dias ... 63

Figura 4.28 – Porosidade aberta de todas as argamassas aos 28, 60 e 90 dias ... 64

Figura 4.29 – DRX da argamassa A aos 28 dias ... 66

Figura 4.30 – DRX da argamassa B aos 28 dias ... 67

Figura 4.31 – DRX da argamassa C aos 28 dias ... 68

Figura 4.32 – DRX da argamassa D aos 28 dias ... 68

Figura 4.33 – DRX da argamassa E aos 28 dias ... 69

Figura 4.34 – DRX da argamassa A aos 90 dias ... 69

Figura 4.35 – DRX da argamassa B aos 90 dias ... 70

Figura 4.36 – DRX da argamassa C aos 90 dias ... 70

Figura 4.37 – DRX da argamassa D aos 90 dias ... 71

Figura 4.38 – DRX da argamassa E aos 90 dias ... 71

Figura 4.39 – Módulo de elasticidade dinâmico de todas as argamassas das curas H e R aos 28,60 e 90 dias ... 80

Figura 4.40 – Resistência à tracção de todas as argamassas das curas H e R aos 28 e 90 dias ... 82

Figura 4.41 – Resistência à compressão das curas H e R aos 28,60 e 90 dias ... 83

Figura 4.42 – Porosidade aberta das curas H e R aos 28,60 e 90 dias ... 84

ix

Figura II.2 – DRX da argamassa B nas condições de cura S,P e H aos 28 dias ... 97

Figura II.3 – DRX da argamassa C nas condições de cura S,P e H aos 28 dias ... 98

Figura II.4 – DRX da argamassa D nas condições de cura S,P e H aos 28 dias... 98

Figura II.5 – DRX da argamassa E nas condições de cura S,P e H aos 28 dias ... 99

Figura II.6 – DRX da argamassa A nas condições de cura S,P e H aos 90 dias... 99

Figura II.7 – DRX da argamassa B nas condições de cura S,P e H aos 90 dias ... 100

Figura II.8 – DRX da argamassa C nas condições de cura S,P e H aos 90 dias ... 100

Figura II.9 – DRX da argamassa D nas condições de cura S,P e H aos 90 dias... 101

xi

ÍNDICE DE QUADROS

Quadro 2.1 – Requisitos mínimos de argamassas de revestimento para edifícios antigos – características mecânicas aos 90 dias ... 9Quadro 2.2 – Requisitos mínimos de argamassas de revestimento para edifícios antigos – características não-mecânicas ... 10

Quadro 3.1 – Identificação e constituintes das argamassas ... 12

Quadro 3.2 – Classificação dos provetes para a cura S e P ... 15

Quadro 3.3 – Ensaios descriminados ... 16

Quadro 3.4 – Traços ponderais e volumétricos das argamassas e relações água/ligante ... 17

Quadro 3.5 – Dosagens por amassadura, UNL – 11 provetes ... Erro! Marcador não definido. Quadro 4.1 – Baridade dos constituintes das argamassas ... 38

Quadro 4.3 – Resultados do ensaio de espalhamento de todas as argamassas ... 39

Quadro 4.4 – Módulo de elasticidade dinâmico e respectivo desvio padrão de todas as argamassas realizado aos 28,60 e 90 dias... 40

Quadro 4.5 – Resistência à tracção por flexão aos 28 e 90 dias ... 44

Quadro 4.6 – Resistência à compressão aos 28, 60 e 90 dias ... 49

Quadro 4.7 – Valor assintótico e coeficiente de capilaridade de todas as argamassas aos 28 e 90 dias ... 56

Quadro 4.8 – Resultados da taxa e índice de secagem de todas as argamassas aos 28 e 90 dias ... 62

Quadro 4.9 – Valor assintótico e coeficiente de capilaridade de todas as argamassas aos 28 e 90 dias ... 64

Quadro 4.10 – Perdas de massa de todas as argamassas nas condições de cura P aos 28 dias ... 72

Quadro 4.11 – Perda de massa de todas as argamassas nas condições de cura S aos 28 dias ... 72

Quadro 4.12 – Perdas de massa de todas as argamassas nas condições de cura P aos 90 dias ... 73

Quadro 4.13 – Perdas de massa de todas as argamassas nas condições de cura S aos 90 dias ... 73

Quadro 4.14 – Consumo de cal nas reacções químicas e cal livre ... 78

Quadro 4.15 – Perdas de massa de todas as argamassas nas condições de cura H aos 28 dias ... 85

Quadro 4.16 – Perdas de massa de todas as argamassas nas condições de cura H aos 90 dias ... 86

Quadro 4.17 – Consumo de cal nas reacções químicas e cal livre da cura H ... 86

Quadro I.1 – Argamassa A ... 95

Quadro I.2 – Argamassa B ... 95

Quadro I.3 – Argamassa C ... 96

Quadro I.4 – Argamassa D ... 96

Quadro I.5 – Argamassa E ... 96

xii

xiii

SIMBOLOGIA

SIMBOLOGIA DE MATERIAIS:

L – Cal aérea em pó da Lusical CL90

Mk – Metacaulino Argical M 1200S da Imerys

S – Mistura de areias na proporção volumétrica 1:1,5;1,5: • APAS 12: Areia grossa

• APAS 20: Areia intermédia • APAS 30: Areia fina

SIMBOLOGIA DAS ARGAMASSAS:

A – Argamassa de referência, sem metacaulino, ao traço volumétrico 1:3 (ligante:agregado) B – Argamassa com 9% de Mk, em substituição parcial de massa de cal, ao traço volumétrico

1:3,4 (ligante:agregado)

C – Argamassa com 17% de Mk, em substituição parcial de massa de cal, ao traço volumétrico 1:3,7 (ligante:agregado)

D – Argamassa com 23% de Mk, em substituição parcial de massa de cal, ao traço volumétrico 1:4,1 (ligante:agregado)

E – Argamassa com 33% de Mk, em substituição parcial de massa de cal, ao traço volumétrico 1:4,8 (ligante:agregado)

SIMBOLOGIA DAS CONDIÇÕES DE CURA:

S – Cura com aspersão de água do mar, directamente recolhida da praia da Costa da Caparica P – Cura com aspersão de água potável

SIMBOLOGIA DE ENSAIOS E DETERMINAÇÕES:

CC – coeficiente de absorção de água por capilaridade E – módulo de elasticidade dinâmico

xiv

IS – índice de secagem Pab – porosidade aberta Rc – resistência à compressão Rt – resistência à tracção por flexão TS – taxa de secagem

VA – valor assintótico da absorção de água por capilaridade Vv – volume de vazios

SIGLAS DE ENTIDADES E DOCUMENTOS NORMATIVOS

LNEC – Laboratório Nacional de Engenharia Civil

DEC/FCT – UNL – Departamento de Engenharia Civil da Faculdade de Ciências e Tecnologia da Universidade Nova de Lisboa

ESTBarreiro/IPS – Escola Superior de Tecnologia do Barreiro do Instituto Politécnico de Setúbal

IST/UTL – Instituto Superior Técnico da Universidade Técnica de Lisboa ASTM – American Society for Testing and Materials

CEN – European Committee for Standardization IPQ – Instituto Português da Qualidade

ISO – International Organization of Standardization MEV – Microscópio Electrónico de Varrimento DRX – Difracção de Raio X

ATG – Análise Térmogravimétrica

1

1. INTRODUÇÃO

1.1.

ENQUADRAMENTO

Existe um interesse crescente não só por parte de instituições governamentais como de particulares para a reabilitação do edificado, bem como para a manutenção, não só de edifícios com valor histórico e patrimonial,como da própria construção corrente.

Não só é importante a utilização correcta das técnicas como o material utilizado; para isso há que fazer estudos de forma a perceber-se qual o material mais adequado para determinada situação, de modo a que o edifício em causa venha a ter um bom desempenho após intervenção.

A durabilidade é uma das grandes preocupações, dado que os edifícios hoje em dia estão mais sujeitos a agressões, que contribuem para um acelerar da degradação.

Nos últimos anos assiste-se a um aumento de interesse das investigações sobre as argamassas de cal, devido à sua compatibilidade com suportes antigos, tanto em termos mecânicos como em termos físicos.

Em Portugal muitos dos edifícios históricos localizados em zonas costeiras possuem revestimentos que têm por base a cal aérea. Apesar do ambiente marítimo agressivo a que estão sujeitos, estas antigas argamassas têm-se mostrado resistentes e duráveis, no entanto, elas apresentam, muitas vezes, degradação na sua superfície (Veiga et al., 2008).

As intervenções baseadas na substituição por novas argamassas que não são de todo compatíveis podem provocar uma degradação prematura e contaminação com sais que anteriormente não existiam (Veiga et al., 2008).

No âmbito da reabilitação, os estudos têm revelado a necessidade de se evitar o uso de argamassas à base de cimento portland pois estas são pouco permeáveis ao vapor de água e apresentam módulos de elasticidade demasiado altos, o que faz com que sejam incapazes de se adaptar às deformações das alvenarias e também devido ao facto de este ligante introduzir sais solúveis (Torgal et al., 2010).

2

As argamassas de cal aérea estão presentes em todos os edifícios antigos portugueses (Faria et al., 2011), motivando a realização de estudos com ou sem adições pozolânicas, pois estas apresentam resultados e comportamentos bastantes satisfatórios face às argamassas de cimento Portland.

Algumas pozolanas, como o metacaulino (Mk), que é o utilizado nesta dissertação, são altamente reactivas (Gameiro et al., 2012).

Pese embora o facto de existir matéria-prima em quantidade, o Mk, ainda é muito pouco utilizado em Portugal, ao contrário do que acontece em outros países, como os Estados Unidos da América e Inglaterra. As argamassas de cal aérea e metacaulino são ambientalmente mais sustentáveis, devido às temperaturas baixas aquando da sua produção, em comparação com as de outros ligantes (Velosa et al., 2009).

O efeito da exposição das argamassas aos iões cloreto e a reacção de carbonatação são dois processos que não podem ser analisados em separado, pois ambos dependem da humidade e temperatura ambiente.

1.2.

OBJECTIVOS E METODOLOGIA

Pretende-se com o presente trabalho contribuir para o estudo da influência das condições de cura no comportamento e desempenho das argamassas, de cal aérea e metacaulino, em particular sujeitas à aspersão com água do mar e água potável.

Esta dissertação vai assim avaliar as características de cinco tipos de argamassas, partindo da argamassa de cal aérea, de traço volumétrico 1:3, e seguindo sucessivamente para traços mais fracos em ligante e em que parte desse ligante é substituído em percentagem crescente por metacaulino. As argamassas são sujeitas a duas curas distintas, por aspersão diária com água potável ou com água do mar, mantendo-se em condições de laboratório condicionadas a 65% de humidade relativa e 23ºC de temperatura. Desta forma pretende-se avaliar as características deste tipo argamassas em função do seu traço ligante: agregado, a influência do teor em metacaulino e a influência da cura, ao longo de idades jovens das argamassas.

1.3.

ORGANIZAÇÃO DE TEXTO

A actual dissertação está dividida em seis capítulos, sendo o presente capítulo introdutório o primeiro capítulo.

3

No capítulo três é descrito toda a planificação referente ao processo experimental incluindo todos os procedimentos dos ensaios realizados, e a programação destes.

No capítulo quatro são examinados todos os resultados, relacionando e equiparando as características mecânicas, físicas e químicas.

No capítulo cinco são apresentadas as conclusões do estudo e recomendações/ideias para estudos futuros.

5

2. ESTADO DO CONHECIMENTO

2.1. ARGAMASSAS

As argamassas de cal aérea possuem um endurecimento bastante lento; no entanto este problema pode ser ultrapassado com a adição de pozolana (Torgal et al., 2010).

Uma das questões mais cruciais de forma a melhorar o comportamento das argamassas está relacionado com as condições de cura a que estão sujeitas (Faria et al., 2011).

Nas últimas décadas o uso de argamassas de cimento na reabilitação de edifícios antigos tem originado muita patologia (Faria et al., 2011).

As argamassas contendo somente cal aérea apresentam melhor compatibilidade com os edifícios antigos, no entanto, devido à sua presa lenta (produzida pela carbonatação do hidróxido de cálcio), não podem ser aplicadas em algumas situações, por exemplo em locais de alta humidade relativa. Para este tipo de casos recorre-se, em geral, a argamassas de cal hidráulica, no entanto estas têm apresentado alguma variabilidade e características semelhantes às dos cimentos, não tendo por isso a compatibilidade necessária com os suportes de alvenaria antiga (Faria, 2004).

Devido a estes últimos factos mencionados, uma das opções passa pelo uso de argamassas de ligante aéreo com componentes pozolânicos, por forma a melhorar as características das cais aéreas e melhorar a compatibilização com os suportes antigos.

2.2. MATÉRIAS-PRIMAS

2.2.1. AREIAS

As areias são os agregados mais utilizados na constituição das argamassas, podendo ser de vários tipos, consoante a sua origem e granulometria.

Usualmente a quantidade de ligante a usar pretende ocupar os vazios deixados livres pelos agregados. Assim, é de salientar a importância da influência das dimensões dos agregados, por isso é importante que a curva granulométrica seja extensa, por forma as partículas menores ocuparem os vazios deixados pelas partículas de maior dimensão (Faria, 2012).

A porosidade da argamassa é afectada com a utilização de areias com maior volume de vazios, o que exigem um traço mais abundante em ligante (Margalha et al., 2007).

6

A granulometria das areias influencia a quantidade de água necessária para a argamassa adquirir trabalhabilidade, ou seja, quanto maior a quantidade de água menor será a granulometria da areia para todas as argamassas com o mesmo ligante (Botas, 2011).

2.2.2. POZOLANAS

As pozolanas são adições minerais, usadas desde os tempos dos Gregos e Romanos e que demonstram melhorar a resistência à acção da água e a durabilidade em geral de argamassas de cal aérea. As pozolanas dividem-se entre naturais e artificiais (Veiga et al., 2008).

Na sua constituição as pozolanas possuem compostos de sílica e alumina amorfos, os quais reagem com o hidróxido de cálcio dos ligantes em presença de água.

Desde o aparecimento do cimento Portland que o uso regular das pozolanas foi um pouco posto de parte (Faria, 2004).

As pozolanas naturais são materiais de origem mineral constituídas por rochas que por si só possuem propriedade pozolânicas (não necessitam de tratamento a não ser a sua extracção e moagem). A sua origem pode ser vulcânica ou sedimentar (Faria, 2004).

As pozolanas artificiais provêem de rochas sujeitas a tratamento térmico ou são subprodutos industriais (Faria, 2004).

Entende-se por reactividade da pozolana a capacidade que a sílica e a alumina amorfa têm de reagir com o hidróxido de cálcio, após contacto com a água.

As pozolanas melhoram o comportamento das características mecânicas das argamassas de cal aérea e contribui para um aumento da durabilidade (Velosa et al., 2009 e Faria et al., 2011).

2.2.2.1. METACAULINO

O metacaulino (Mk) trata-se de uma pozolana artificial obtida da calcinação, entre os 700-800 ˚C (Velosa et al., 2009) de argilas caulinítica.

Esta pozolana é, em geral, um material muito fino, com uma grande superfície específica o que potencia a actividade pozolânica (Figueiredo, 2010).

Algumas das vantagens do uso de metacaulino (

Siddique et al., 2009):

Aumento da resistência à compressão e flexão; Menor permeabilidade;

7

Aumento da durabilidade;

Aparecimento de eflorescências reduzido.

2.2.3. CAL AÉREA

De acordo com norma NP EN 459-1 a cal aérea é constituída por óxidos ou hidróxidos de cálcio (CaO ou Ca(OH)2). Este últimos por contacto com a água e a sua subsequente evaporação, vão endurecendo lentamente ao ar, em contacto com o dióxido de carbono presente na atmosfera. Este ligante é produzido da rocha calcária pura ou de calcários magnesianos, e são sujeitos à temperatura máxima de calcinação de 800-900⁰C, resultando a chamada cal viva (CaO) e dióxido de carbono CO2. Este processo é chamado calcinação (Faria, 2004).

Como a cal viva é um produto que demonstra ser instável, este precisa ser hidratado, e para isso, é imerso ou aspergido com água (extinção da cal viva), originando hidróxido de cálcio (cal apagada - Ca (OH)2).

Em argamassas somente de cal aérea o endurecimento ocorre por carbonatação. A carbonatação ocorre pela combinação do Ca (OH)2 com o CO2, do ambiente envolvente e da presença e transporte de CO2 através da argamassa (Faria et al., 2011).

Na conservação de edifícios antigos tem-se optado pelo uso de cal aérea ou hidráulica; no entanto, a cal aérea tem-se mostrado inadequada devido à sua dificuldade na secagem e a cal hidráulica inadequadas características mecânicas (Velosa et al., 2009). Espera-se que esta situação possa alterar-se com a entrada em vigor da nova versão da EN 459-1:2010 e um maior rigor na formulação e produção de cais com propriedades hidraúlicas (Faria, 2012).

As argamassas de cal aérea necessitam de tempo para que a carbonatação possa ocorrer, por isso a cura aos 28 dias não é a suficiente para ter resultados significativos em ensaios físicos e mecânicos (Veiga et al., 2008). Aos 28 dias ainda não foram atingidas as características mecânicas consideradas reprodutíveis a longo prazo.

2.3. ARGAMASSAS DE CAL AÉREA COM METACAULINO

Argamassas de cal com este tipo pozolana utilizada no âmbito desta dissertação, visa conferir o melhoramento das suas propriedades mecânicas e das suas características de comportamento de água (Velosa et al., 2009).

8

2.4. SAIS SOLÚVEIS

Um dos grandes problemas na construção é a influência da água e de como esta pode afectar o desempenho do edifício.

Tem havido uma especial atenção para o estudo da resistência das alvenarias aos sais, dado que é um factor que influencia a durabilidade dos edifícios históricos (Faria, 2009).

A deterioração devido aos sais tem atraído cada vez mais atenção da comunidade científica (Gonçalves, 2007).

É importante estudar os efeitos dos iões cloreto e sulfato, pois estes contribuem para uma degradação do edifício, pois provocam alterações sob o ponto de vista químico.

Os edifícios antigos estão geralmente sob acção da água, nomeadamente através da capilaridade ascendente ou por problemas de impermeabilização nas coberturas. Essa água pode transportar sais que posteriormente através do ciclo de cristalização/dissolução provocam deficiências nos materiais antigos (Faria et al., 2011).

Argamassas com componentes pozolânicos têm melhor resistência ao ingresso dos iões cloreto (Faria, 2009).

A resistência mecânica é importante para a resistência de uma argamassa aos cloretos, no entanto, esta pode ser difícil de atingir, podendo ser compensada por uma elevada porometria, de forma a permitir que nos poros os sais cristalizem e se dissolvam sucessivamente (sem que ocorra o

desenvolvimento de tensões na argamassa que possam levar à sua rotura) (Faria, 2004). Os sais higroscópicos estão presentes na maior parte dos materiais utilizados na construção, e

estes são transportados dissolvidos na água e cristalizam quando esta evapora. Existem dois tipos de cristalização: eflorescências, em que os sais são transportados até à superfície e a sua cristalização sé superficial, e criptoflorescências em que os sais cristalizam no interior do elemento (Faria, 2004).

2.5. EXIGÊNCIAS FUNCIONAIS DAS ARGAMASSAS

Existem requisitos funcionais para as argamassas a aplicar em edifícios históricos, os quais dependem de muitos condicionalismos e exigem características que nem sempre são fáceis de alcançar ou compatibilizar (Faria, 2009).

9

As argamassas usadas na reabilitação de edifícios em zonas costeiras têm de apresentar uma boa resistência mecânica à erosão proveniente do vento marítimo, bem como à cristalização de sais. Devem ainda apresentar um moderado coeficiente de capilaridade e de módulo de elasticidade e elevada permeabilidade ao vapor de água, de forma a retardar a entrada da água e permitir rápida secagem (Veiga et al., 2008).

Devem apresentar uma boa compatibilidade mecânica, física e química com os suportes e ao mesmo tempo atingir um bom comportamento para prevenir a degradação, particularmente no que diz respeito ao ataque de sais solúveis (Faria, 2009). Umas das exigências é que as argamassas não contribuam para a libertação de sais solúveis, pois os edifícios históricos geralmente por si só já os possuem, por isso, as argamassas a serem usadas devem apresentar uma boa resistência aos iões cloreto e sulfato (Faria, 2004).

2.6. NORMALIZAÇÃO E REQUISITOS

Para garantir que a argamassa tenha um bom desempenho, têm sido definidos requisitos mínimos (Veiga et al., 2008) para argamassas de revestimento para edifícios antigos (Quadro 2.1). Por sua vez na norma EN 998-1:2010 (CEN, 2010) foram definidos uma gama de valores, que permitem classificar as argamassas tendo em conta vários parâmetros de caracterização.

Quadro 2.1 – Requisitos mínimos de argamassas de revestimento para edifícios antigos – características mecânicas aos 90 dias

Uso

Características mecânicas

aos 90 dias (MPa) (1) Aderência aos 90 dias (MPa)

Comportamento às forças desenvolvidas por retracção restringida aos 28 dias (2)

Rt Rc E Frmax (N) (N.mm) G CSAF CREF (mm)

Reboco

exterior 0,2-0,7 0,4-2,5 2000-5000

0,1-0,3 Ou rotura coesiva pelo

reboco < 70 > 40 > 1,5 > 0,7 Reboco

inteiro 0,2-0,7 0,4-2,5 2000-5000

0,1-0,3 ou rotura coesiva pelo

reboco

< 70 > 40 > 1,5 > 0,7

Juntas 0,4-0,8 0,6-3,0 3000-6000

0,1-0,5 ou rotura coesiva pela

10

Quadro 2.2 – Requisitos mínimos de argamassas de revestimento para edifícios antigos – características não-mecânicas

Uso

Comportamento à água

Ensaios clássicos Ensaio com humidímetro Palma

Sd (m) (kg/m².hC 0,5) M (h) S (h) H (mv.h)

Reboco exterior < 0,08 8 -12 > 0,1 < 120 < 16000

Reboco interior < 0,1 0,4-2,5 < 120

Juntas < 0,1 8 -12 > 0,1 < 120 < 16000

(1) Significado dos parâmetros: Sd – Espessura da camada de as de difusão equivalente; M – Atraso na molhagem; S – Período de humedecimento; H – Intensidade de molhagem

11

3.

MATERIAIS

E

DESCRIÇÃO

DOS

PROCEDIMENTOS

EXPERIMENTAIS

Foram realizados provetes de argamassa de cal aérea (40x40x160 [mm3]) com e sem substituição de metacaulino. Estes foram submetidos a duas distintas condições de cura: aspersão com água potável ou aspersão com água do mar. As argamassas foram caracterizadas em alguns ensaios aos 28 e 90 dias e noutros aos 28, 60 e 90 dias.

Todo o processo experimental foi desenvolvido em simultâneo com dois colegas do MIEC, Nuno Felgueiras que avaliou as argamassas sujeitas a diferentes humidades relativas (65% e 96%), e Rodrigo Massena em que os provetes estavam sujeitos dois tipos de ambiente natural (ambiente urbano e marítimo).

3.1. MATERIAIS UTILIZADOS

Cal aérea

Neste estudo, foi utilizada cal aérea hidratada em pó da marca Lusical - CL90. Durante todo o desenvolvimento experimental houve sempre o cuidado de manter o saco completamente fechado, por forma o material não entrar em contacto com o ambiente exterior.

Figura 3.1 – Cal aérea Lusical H100

Pozolana

Utilizou-se metacaulino de origem francesa – Metacaulino Argical M 200 S, em diferentes teores de substituição de cal aérea.

12

Areias

Com o objectivo de obter uma mistura mais compacta, ou seja, de forma a diminuir o volume de vazios da argamassa foram usadas areias siliciosas da AREIPOR com três granulometrias distintas. As três fracções usadas foram: APAS12, areia grossa; APAS 20, areia de dimensões intermédias e APAS30, areia fina.

Na mistura das três fracções foi usado um traço volumétrico de 1 APAS12: 1,5 APAS20: 1,5 APAS30, o qual foi definido no âmbito do projecto FCT-METACAL.

Tanto as areias como a mistura destas foram submetidas a ensaios de análise granulométrica e baridade (Ba), ambos realizados no LNEC.

Figura 3.2 – Areia

3.2. PREPARAÇÃO DAS ARGAMASSAS

Foram feitos cinco tipos de argamassas, todas elas com diferente traço e percentagem de substituição (% em massa) de cal aérea (L) por Mk (0, 9, 17, 23 e 33%). A estas foram atribuídas letras para uma melhor organização e identificação consoante o valor de Mk, como se pode observar no Quadro 3.1.

Quadro 3.1 – Identificação e constituintes das argamassas

Argamassa Percentagem de

metacaulino (Mk) Constituintes Tipo Identificação

Cal aérea (L) A 0 L : areias

Cal aérea com substituição

parcial de metacaulino

13

3.3. CONDIÇÕES DE CURA

As argamassas foram sujeitas a dois tipos de curas, uma em que o provete foi aspergido com água potável (P) e outra com água do mar (S). Todos os provetes eram aspergidos diariamente (excepto fins-de-semana e feriados), em todas as faces, sendo que as duas faces menores eram borrifadas uma vez e as outras quatro faces eram borrifadas duas vezes, de forma a abranger toda a área superficial do provete. Foram utilizados dois borrifadores exactamente iguais, como se pode observar na Figura 3.3, que foram experimentados antes do início da cura, de forma a garantir que a água aspergida incidia sobre a superfície do provete, sem o danificar.

Figura 3.3 – Borrifadores

Os provetes permaneceram numa sala com condições de humidade e temperatura controlada,

= 65 ± 5% e = 23 ± 3ºC.

14

Figura 3.4 – Argamassas S

Figura 3.5 – Argamassas P

Através destas curas, o objectivo é avaliar a durabilidade de argamassas com o tipo de constituintes já referidos sob a acção da água potável ou da água do mar (contaminação por cloretos).

3.4. CLASSIFICAÇÃO DAS ARGAMASSAS

Para haver uma melhor organização dos provetes dado o seu elevado número foram destinadas siglas consoante o tipo de cura, o tipo de argamassa e a que ensaios estavam destinados. Mais especificamente a primeira sigla designa o tipo de cura, ou seja aspersão por água potável (P) ou água do mar (S); a segunda sigla diz respeito ao tipo de argamassa (A, B, C, D e E) consoante a percentagem de metacaulino e a terceira é referente ao ensaio que está designada.

Foi programado realizar os seguintes ensaios: Módulo de elasticidade dinâmico (E);

15

Resistência à tracção por flexão (Rt) aos 28 e 90 dias, 1 ano e a idade mais avançada; Resistência à compressão (Rc) aos 28 e 90 dias, 1 ano e a idade mais avançada; Porosidade aberta (Pab) aos 28 e 90 dias, 1 ano e idade mais avançada;

Análise por Difracção de raios X (DRX);

Análise Termogravimétrica e Térmica Diferencial (TGA-DTA).

No total foram feitos 21 provetes para cada tipo de argamassa (A, B, C, D e E) e para cada tipo de cura (S e P) para serem ensaiados aos 28 e 90 dias, 1 ano e a idade mais avançada. No quadro 2 pode-se observar a numeração que foi feita para as duas curas.

Quadro 3.2 – Classificação dos provetes para a cura S e P

ARGAMASSAS

ENSAIOS

E Cap/Sec Rt ;Rc; Pab

28 dias 90 dias 180 dias 1 ano Idade mais avançada A 1,2,3 4,5,6 10,11,12 7,8,9 13,14,15 16,17,18 19,20,21 B 1,2,3 4,5,6 10,11,12 7,8,9 13,14,15 16,17,18 19,20,21 C 1,2,3 4,5,6 10,11,12 7,8,9 13,14,15 16,17,18 19,20,21 D 1,2,3 4,5,6 10,11,12 7,8,9 13,14,15 16,17,18 19,20,21

Dando o exemplo da argamassa CS5; a primeira letra diz respeito ao tipo de mistura, ou seja, significa que houve a substituição de 23% de cal aérea por metacaulino, a segunda letra é referente ao tipo que cura, que neste caso é aspersão com água do mar (S) e o algarismo 5 refere a que ensaio está destinado, que neste caso é o ensaio de absorção de água por capilaridade e ensaio de secagem.

Inicialmente não estava nos planos fazer qualquer tipo de ensaios aos 60 dias mas, posteriormente, foi decidida a realização de alguns ensaios a esta idade, com o intuito de obter uma melhor caracterização.

3.5. PROGRAMA EXPERIMENTAL

16

Todo o desenvolvimento experimental foi dividido em 3 etapas fundamentais:

Etapa 1: Nesta primeira etapa ocorreu a preparação das matérias-primas e misturas com a sua respectiva caracterização através dos ensaios de análise granulométrica e determinação da baridade (Ba).

Etapa 2: Na segunda etapa foram realizados os provetes de argamassas com os crescentes valores de metacaulino (Mk). Também foi executado o ensaio de determinação de consistência cujos valores estão em anexo. Após a sua realização e compactação, estes eram dirigidos à sua respectiva cura.

Etapa 3: Na terceira etapa os provetes de argamassas endurecidos foram submetidos a ensaios a várias idades. Foram compreendidos ensaios mecânicos, físicos e químicos. Os ensaios realizados são os apresentados no Quadro 3.3.

Quadro 3.3 – Ensaios descriminados

As amostras das argamassas para os ensaios químicos, mineralógicos e estruturais foram encaminhadas para o LNEC, onde investigadores procederam ao seu ensaio.

3.6. COMPOSIÇÃO DAS ARGAMASSAS

O traço volumétrico ligante:agregado utilizado nesta dissertação foi diferente para cada argamassa, o qual diminui com o aumento da substituição parcial de cal aérea por metacaulino, sendo 1:3 o traço mais forte e 1:4,8 o traço mais fraco. Este foi calculado a partir do traço ponderal (Quadro 3.4). A areia resulta da mistura de três tipos de areias, mais especificamente na proporção de 1 de APAS10, 1,5 de APAS20 e 1,5 de APAS30.

ENSAIOS

Mecânicos

Módulo de Elasticidade Dinâmico - E Resistência à tracção por flexão - Rt

Resistência à compressão - Rc

Físicos

Absorção de água por capilaridade – Cap Secagem – Sec

Porosidade aberta – Pab

Químicos, Mineralógicos e Microestruturas

17

Quadro 3.4 – Traços ponderais e volumétricos das argamassas e relações água/ligante

ARGAMASSA Traço ponderal [CL:Mk:S] Traço ponderal [L:S] Traço volumétrico [L:S] Relação A/L

A 1 0,0 12 1 12 1 3,0 2,6

B (9% Mk) 1 0,1 15 1 14 1 3,4 2,8

C (17% Mk) 1 0,2 18 1 15 1 3,7 3,2

D (23% Mk) 1 0,3 22 1 17 1 4,1 3,5

E (33% Mk) 1 0,5 29 1 20 1 4,8 4,3

Nota: CL – Cal aérea; L – Ligante (CL+Mk); Mk – Metacaulino; S - Areia

Para a caracterização das matérias-primas foram executados dois ensaios – Análise Granulométrica e determinação da baridade. Estes foram realizados no LNEC, no âmbito do projecto FCT - METACAL, por bolseiros inseridos no projecto. Dado que não haveria muita lógica em os repetir, os valores resultantes dos ensaios foram os usados neste trabalho. De qualquer forma, ambos os ensaios serão descritos em seguida.

3.6.1. ANÁLISE GRANULOMÉTRICA

A análise granulométrica baseia-se na determinação da dimensão das várias partículas que compõem certa amostra. O método utilizado nesta análise é a peneiração, que consiste numa separação das partículas por peneiros com diferentes malhas (Figura 3.6). A escolha das malhas irá depender do tipo de areia que se vai analisar e que precisão se quer atingir.

A análise granulométrica foi realizada de acordo com a norma NP EN 933-1 (IPQ, 2000).

18

Procedimento de ensaio

Como qualquer determinação a fazer, deve-se realizar a análise granulométrica sobre uma amostra representativa do agregado, daí terem sido usadas três amostras. Inicialmente as areias foram colocadas numa estufa a 110ºC durante 24 horas até atingirem massa constante.

As amostras foram pesadas e colocadas no peneiro com maior dimensão de malha, sendo em seguida sujeitas à peneiração mecânica durante o tempo preciso para a separação das várias partículas. É referido na norma NP EN 933-1 que “A peneiração pode ser considerada completa quando a massa do material retido não se alterar mais de 1,0% durante 1 min de peneiração”.

Depois da peneiração o material retido em cada um dos peneiros foi pesado, determinou-se a sua respectiva percentagem e traçou-se com estes valores a respectiva curva granulométrica. Este processo foi repetido para as restantes amostras, fazendo depois a média das amostras.

3.6.2. DETERMINAÇÃO DA BARIDADE (MASSA VOLÚMICA APARENTE)

Como foi dito anteriormente, tanto este ensaio como o anterior, foram realizados por bolseiros no LNEC no âmbito do projecto FCT-METACAL, de acordo com a norma NP EN 1097-3 (IPQ, 2002).

Este ensaio tem como objecto a determinação da baridade (Ba) dos materiais, com o intuito de estimar qual a quantidade de matéria-prima, em peso, a usar em cada amassadura, conforme o traço volumétrico.

O ensaio da baridade só pode ser efectuado com materiais granulares e a sua determinação depende como as partículas estão dispostas dentro do recipiente (balde de baridade).

A compactação, granulometria e forma das partículas são factores que influenciam a sua determinação da baridade (Martins, 2010).

Procedimento de ensaio

Capacidade do recipiente

De início o recipiente e a placa acrílica são pesados, individualmente.

Para ter conhecimento da capacidade, V, do recipiente, este foi completamente cheio com água, tapando-se logo com a placa cirílica, de maneira impedir a formação de bolhas de ar (Figura 3.7). Em seguida o conjunto recipiente+placa+água foi pesado, retirando o peso do recipiente e placa. Desta forma pode-se, então, determinar a capacidade, V, do recipiente:

19

Sendo que:

m – Massa da água (g)

– Massa volúmica da água (g/cm³)

Figura 3.7 – Recipiente e placa acrílica

Determinação da baridade (Ba)

Inicialmente a cal aérea foi seca numa estufa à temperatura de 40ºC até atingir massa constante.

Posteriormente a cal foi vertida para o recipiente com a ajuda de um funil de sólidos, em que o bordo inferior desde ficou a uma distância de 73mm da superfície do recipiente. Após o enchimento o excesso de material é rasado, com precaução e movimentos lentos, através do uso de uma espátula metálica (Figura 3.8). Por fim, procedeu-se à pesagem de todo o conjunto (recipiente+cal aérea) e determinou-se a baridade.

Figura 3.8 – Materiais usados

20

Este processo foi repetido mais duas vezes, fazendo no fim média dos três valores.

A baridade é calculada através da seguinte expressão:

= − × 1000

Em que:

Ba – Baridade, em g/cm³

– Massa do recipiente cheio, em g – Massa do recipiente vazio, em g V – Capacidade do recipiente, em cm³

3.7. PREPARAÇÃO DAS ARGAMASSAS – ESTADO FRESCO

3.7.1. AMASSADURAS

Para uma melhor organização foi elaborado todo um plano de produção das argamassas, de forma a optimizar o tempo, para as argamassas serem ensaiadas na altura que era prevista.

Toda a execução das argamassas foi realizada em conjunto com os colegas Rodrigo Massena e Nuno Felgueiras, em que cada um tinha os provetes sujeitos a duas condições de cura distintas. Parte dos provetes foram realizados no Departamento de Engenharia Civil da Faculdade de Ciências e Tecnologia da Universidade Nova de Lisboa e outra parte (uma condição de cura do Rodrigo Massena) no Laboratório Nacional de Engenharia Civil.

Foram executados 21 provetes com dimensões de 4x4x16, para cada tipo de argamassa e condição de cura, sendo no total 630 provetes, em que 525 foram realizados no DEC/FCT-UNL, para quatro condições de cura e os restantes 105 foram realizados no LNEC.

Devido ao número limitado de moldes e o facto de, no mínimo, os provetes necessitarem de uma semana até serem desmoldados, foi necessário fazer um planeamento para saber quais teriam que ser em primeiro lugar produzidos.

Para optimizar o tempo, optou-se por realizar os provetes de 1 a 9, dado que estes iriam ser ensaiados aos 90 dias. Os provetes 1, 2 e 3 foram sujeitos ao ensaio de módulo de elasticidade, 4, 5 e 6 absorção de água por capilaridade e secagem, e por fim os provetes 7,8 e 9 foram sujeitos a ensaios de resistência e porosidade aberta (consultar Quadro 3.2).

Numa segunda fase realizaram-se os restantes provetes, do 10 ao 21, que inclui ensaios de resistência aos 28 dias (10,11 e 12), resistência aos 180 dias (13, 14 e 15), resistência a 1 ano (16,17 e 18) e resistência a longa idade (19, 20 e 21).

21

cimento, foi necessário proceder a algumas alterações, principalmente no que diz respeito aos tempos da amassadura mecânica das argamassas.

3.7.1.1. DOSAGENS POR AMASSADURA

As dosagens de todos os materiais, cal aérea, metacaulino, água e os vários tipos de areia a serem usados em cada amassadura, foram previamente calculados no LNEC, no âmbito do projecto FCT-METACAL.

Em trabalhos laboratoriais a quantidade de matéria-prima é definida em massa (g), de forma a ter valores mais exactos e permitir a repetibilidade dos ensaios. Em obra esta quantidade é definida através do seu traço volumétrico.

Como a cuba existente no DEC/FCT-UNL é de maiores dimensões, foi decidido aproveitar esse facto para aumentar a produção de argamassa em cada amassadura. Desta forma, houve um aumento de 1,5 vezes a quantidade dos materiais calculados no LNEC, permitindo uma diminuição do número de amassadura e a execução de cerca 11 provetes, os quais preenchiam 3 moldes e meio.

No Quadro 3.5 estão definidas as quantidades de cada um dos constituintes utilizados em cada amassadura na UNL.

Quadro 3.5 – Dosagens por amassadura, UNL – 11 provetes

ARGAMASSA LIGANTES (g) AREIAS (g) TOTAL DE AREIAS (g) ÁGUA (ml)

Cal aérea Metacaulino APAS12 APAS20 APAS30

A, sem Mk 360,0 - 1100,3 1642,4 1622,1 4364,8 960,0 B, Mk9% 307,5 30,8 1161,3 1733,6 1712,1 4606,9 960,0 C, Mk13% 255,0 51,0 1165,5 1739,9 1718,3 4623,7 975,0 D, Mk17% 210,0 63,0 1142,4 1705,3 1684,2 4531,8 945,0 E, Mk33% 150,0 75,0 1111,1 1658,6 1638,1 4407,8 930,0

Inicialmente procedeu-se à pesagem, num tabuleiro, dos constituintes secos: os 3 tipos de areias, seguido a cal aérea e por fim o metacaulino, numa balança de precisão 0,1g (Figura 3.8), conforme o tipo de argamassa a produzir. Há medida que se adiciona o material tirou-se a tara para retornar a zeros (logo de inicio tirou-se a tara do tabuleiro). Em seguida homogeneizou-se com cuidado, para não perder matéria e minimizar a libertação de pó, os materiais no tabuleiro com uma pá e colocou-se a mistura na cuba da misturadora mecânica.

22

Coloca-se a misturadora em funcionamento na velocidade lenta durante 2,5 minutos (150s), adicionando a água de forma contínua durante os 15 segundos iniciais da amassadura. Pára-se a mistura ao fim dos 2,5 minutos para se proceder à raspagem das paredes, pá da misturadora e fundo da cuba com o rapa tudo e deixa-se actuar a misturadora durante mais 30 segundos.

Figura 3.8 – Balança de pesagem; homogeneização dos materiais

Figura 3.9 – Misturadora mecânica; aspecto final da amassadura

3.7.2. CONSISTÊNCIA POR ESPALHAMENTO

A consistência por espalhamento tem por base a norma EN 1015-3/A1/A2 (CEN, 1999/2004/2006), e consiste na influência que determinada quantidade de água tem na argamassada, avaliando a sua trabalhabilidade.

23

No entanto, as mesas de espalhamento usadas no LNEC e na FCT possuem diferenças, sendo que a primeira está de acordo com a actual norma e a segunda não está de acordo com aditamentos à norma (Massena, 2011). Esta será uma das razões justificativas da diferença de resultados observados.

Trata-se de um ensaio sensível, o qual pode ser influência por vários factores: mistura dos componentes, acomodação da mistura no molde e ritmo das pancadas na mesa de espalhamento (Botas, 2009).

Inicialmente procedeu-se ao humedecimento da mesa de espalhamento, do cone e do varão. Em seguida, de acordo com a EN 1015-3/A1/A2:1999/2004/2006, o cone foi preenchido em duas camadas de argamassa, cada uma com 10 inserções do varão para eliminação de vazios, sendo o excesso rasado e removido. Retirou-se o cone e rodou-se o equipamento de modo a este dar 15 quedas em 15 segundos. Mediu-se o diâmetro da argamassa em duas direcções opostas e registou-se a média em mm com o auxílio de uma craveira e uma régua.

Figura 3.10 – Mesa de espalhamento e cone; aspecto antes das 15 quedas

3.7.3. PRODUÇÃO, MOLDAGEM E DESMOLDAGEM DOS PROVETES

Procedeu-se ao enchimento de moldes prismáticos (40x40x160mm), de acordo com a norma NP EN 196-1 (IPQ, 2006), havendo uma alteração no número de pancadas. Foram executadas 20 pancadas e não as 60 que estão definidas na norma.

Na realização de outro trabalho realizado em paralelo, nos provetes produzidos no LNEC foi usada a compactação manual, sendo que a argamassa foi sujeita a 25 pancadas com um pilão de secção quadrada (Massena, 2011).

24

compactação mecânica com 20 pancadas. Em seguida preencheu-se o resto da altura dos moldes, ultrapassando um pouco a altura destes, compactou-se mais uma vez com 20 pancadas. Retirou-se o molde do compactador e rasou-se a superfície com movimento serra com uma pá de pedreiro.

Figura 3.11 – Compactador mecânico; molde e acréscimo de molde

Figura 3.12 – Moldes após compactação (ainda com o excesso); molde preenchido após razamento

3.7.3.1. CONDIÇÕES DE CURA

Após a realização dos provetes, estes foram colocados dentro de sacos de plástico de polietileno e fechados na forma de balão para não entrarem em contacto com o dióxido de carbono, presa mais lenta (Figura 3.13).

25

Inicialmente todas as argamassas eram para permanecer dentro dos sacos durante 6 dias, no entanto, as argamassas A, sem metacaulino, encontravam-se frescas e sem resistência suficiente para serem desmoldados. Como não foi possível proceder à sua desmoldagem, os sacos foram abertos e permaneceram assim durante 24 horas. No entanto, como passado este tempo as argamassas não adquiriram a resistência necessária, os moldes acabaram por ser retirados dos sacos e colocados em contacto com o ambiente do laboratório, tendo permanecido nestas condições mais 7 dias, sendo somente desmoldados no total ao fim de 13 dias.

Depois de desmoldados foram identificados com as letras da respectiva argamassa, cura e o número respeitante ao ensaio a que estavam destinados, e foram colocados durante 24 horas numa sala com humidade elevada (± 95%). Seguidamente foram colocados numa sala com condições de humidade (65 ± 5%) e temperatura (23 ± 3ºC) controladas.

Os provetes foram sujeitos a aspersão com água do mar (S) e com água potável (P) todos os dias, excepto aos fins-de-semana e feriados. Os provetes da cura S foram colocados em carrinhos para transportar para fora da sala, pois a aspersão não podia ser realizada dentro da sala condicionada, para não contaminar os materiais nessa sala e os da cura P foram colocados em estantes. Os provetes de ambas as curas estavam sobre ripas.

O aspersor teria que estar a cerca de 15 cm do provete, no entanto, como é difícil respeitar concretamente essa distância e dado o elevado número de provetes, a distância variava entre os 10 e 15 cm.

Inicialmente, na primeira vez que ocorreu a aspersão, pegava-se no provete e ia-se rodando o próprio na mão, mas houve um deles que se partiu. Como foi notada a facilidade com que os provetes iam perdendo material e para minimizar o manuseio destes, optou-se por colocar um pano na bancada, colocar os provetes, aspergi-los nas 5 faces e por último rodar os provetes e aspergir a face que ficava em falta; e por fim colocá-los nos respectivos lugares.

26

3.8. CARACTERIZAÇÃO DAS ARGAMASSAS NO SEU ESTADO ENDURECIDO

GENERALIDADES

Como já foi referido anteriormente antes dos ensaios a realizar os provetes eram colocados 24 horas na sala climática, não sendo aspergidos, por forma a atingirem condições uniformes.

Para cada ensaio foram utilizados 3 provetes, sendo que os resultados são fruto da média destes. Na Figura 3.15 está apresentada a metodologia da obtenção dos provetes.

Módulo de elasticidade dinâmico Resist. à tracção por flexão Resist. à tracção por flexão (28,60,90 dias) (28 dias) (90 dias)

Resist. à compressão Resist à compressão Resist. à compressão Capilaridade \ (28 dias) (60 dias) (90 dias) (90 dias)

Porosidade aberta Ensaios químico Porosidade aberta Ensaios químicos Porosidade aberta Ensaios químicos

e mineralógico e mineralógico e mineralógico

Figura 3.15 – Esquema de obtenção dos provetes para cada ensaio

3.8.1. MÓDULO DE ELASTICIDADE DINÂMICO (E)

O ensaio módulo de elasticidade dinâmico foi baseado na norma NP EN 14146 (IPQ, 2006) utilizando um equipamento específico “ZEUS Resonance Meter”, a qual está definida para provetes de pedra natural e é baseada na determinação da frequência de ressonância longitudinal através de um equipamento que emite vibrações.

27

Inicialmente procedeu-se à pesagem de cada provete numa balança de precisão 0,1g. Em seguida os provetes foram colocados num suporte e a sua massa e suas dimensões inseridas num programa próprio. Das extremidades dos provetes prismáticos aproximam-se a fonte emissora e a unidade de recepção. Para cada provete, geralmente, são feitas quatro medições, colocando de forma alternada a fonte emissora em cada uma das extremidades (Faria, 2004). O programa calcula automaticamente o E, através da seguinte expressão (Botas, 2009):

= (2 ) × 10 !"#$ %

Em que:

l - comprimento do provete (m);

f - frequência de ressonância longitudinal (Hz); p - massa volúmica do material (N/ m3); g - aceleração da gravidade (9,81 m/s2 )

Figura 3.16 – Equipamento usado no ensaio de E

3.8.2. RESISTÊNCIA À TRACÇÃO POR FLEXÃO (Rt)

O ensaio de resistência à tracção por flexão em três pontos foi realizado aos 28 e 90 dias, de acordo com a norma EN 1015-11:1999/A1:2006 (CEN, 1999/2006), a 3 provetes, fazendo posteriormente a média destes.

28

O ensaio consiste na aplicação de uma carga a meio vão do provete, registando-se o seu valor em que este sofreu a rotura e calcula-se a sua resistência. No ensaio foi utilizado uma carga de 10 kN e o equipamento de ensaio “DigiMess M-10”.

Procedeu-se à colocação do provete na prensa (horizontalmente), de forma que a força aplicada fosse a meio deste. A face superior teria que ser a face livre que ficou na moldagem. Foi aplicada uma força a qual aumentou de forma gradual até à rotura e registou-se esse valor e procedeu-se ao cálculo de Rt. O cálculo de resistência à tracção por flexão em 3 pontos é dado pela procedeu-seguinte expressão:

& = 1,5 ×* × +()×

Em que:

Rt - resistência à tracção por flexão (MPa); Ff - carga de rotura à tracção por flexão (N);

L - distância entre os dois apoios que suportam o provete (mm); b - espessura do provete (mm);

d2 - profundidade do provete (mm).

Figura 3.17 – Inicio do ensaio de determinação de Rt; Rotura do provete no ensaio de flexão

3.8.3. RESISTÊNCIA À COMPRESSÃO (Rc)

A resistência à compressão, bem como a resistência à flexão e módulo de elasticidade são dos mais importantes factores que influenciam a durabilidade e a capacidade que as argamassas têm de proteger os suportes (se os valores forem muito elevados) (Martins, 2010).

29

O ensaio de resistência à compressão foi realizado aos 28, 60 e 90 dias de acordo com a norma EN 1015-11:1999/A1:2006 (CEN, 1999/2006), tendo sido realizados a 3 provetes, fazendo posteriormente a média destes.

Inicialmente estava previsto realizar este ensaio só aos 28 e 90 dias, mas, posteriormente, decidiu-se realizar aos 60 dias com metade do provete que sobrou do ensaio de resistência à tracção por flexão aos 28 dias. Após este último ensaio, os meios provetes voltaram para as respectivas curas. No momento da aspersão todas as faces eram aspergidas excepto a face onde tinha ocorrido a rotura.

Todos os ensaios de Rt foram feito no laboratório do IST, embora que nos estudos que decorreram em paralelo (Massena, 2011 e Felgueiras, 2011) parte desde foram realizados no ESTBarreiro/IPS e no LNEC. Este facto deve ser tomado em conta quando se fizer comparação de resultados.

O ensaio consiste na aplicação de um dispositivo de compressão, registando-se o valor em que este sofreu rotura e calcula-se a sua resistência. No ensaio foi utilizado uma carga de 10 kN e o equipamento de ensaio “DigiMess M-10”.

Procedeu-se à colocação do provete na presa (horizontalmente), de forma que a face superior ficasse livre que ficou na moldagem. Em seguida foi aplicada uma força a qual aumentou de forma gradual até à rotura e registou-se esse valor e procedeu-se ao cálculo de Rc.

A resistência à compressão (MPa) é obtida dividindo a carga de rotura à compressão (N) pela seção de contacto (40x40 mm2).

30

3.8.4. ABSORÇÃO DE AGUA POR CAPILARIDADE

O ensaio tem como objectivo determinar a capacidade que a argamassa tem em absorver água por capilaridade.

Segundo Botas (Botas, 2009), “A capilaridade é definida como a penetração de um líquido (geralmente água) na argamassa por efeito da tensão superficial gerada no interface água-ar-parede do poro. Depende essencialmente da quantidade, dimensão e conectividade dos poros.”

Este ensaio é importante quando se pretende conhecer o comportamento das argamassas face à água e, por exemplo, em relação à resistência ao gelo-degelo (Martins, 2010).

“Especialmente quando as faces laterais dos provetes não são impermeabilizadas, este ensaio deve decorrer num ambiente saturado para se poder quantificar a massa de água absorvida, sem que ocorra evaporação da mesma.” (Felgueiras, 2011).

O ensaio de absorção de água por capilaridade foi realizado aos 28 e 90 dias de acordo com as normas EN 1015-18 (CEN, 2002) e EN 15801 (CEN, 2009), tendo sido realizados a 3 provetes para cada tipo de argamassa e condição de cura, fazendo posteriormente a média destes. Aos 28 dias foram utilizados provetes inteiros e aos 90 dias meios provetes, e os ensaios foram realizados no DEC/FCT-UNL numa sala em ambiente controlado (temperatura de 23 ± 3°C e humidade relativa de 65 ± 5%).

Como os provetes para este ensaio necessitavam de ter massa constante, então foram colocados numa estufa durante 48 horas a 60ºC (variação de massa inferior a 0,1% no espaço de 24 horas). Como é um ensaio que demora muito tempo (cerca de 7 horas no primeiro dia), era sempre aconselhável começar cedo.

Com os resultados obtidos e após fazer a média dos 3 provetes, traça-se um gráfico, chamada curva de absorção capilar, do qual se tira o valor assintótico (Va) que é a quantidade máxima de água absorvida por unidade de área da base do provete, e o coeficiente de capilaridade (CC), que é dado pela inclinação do segmento de recta do troço inicial.

Interessam valor baixos de CC mas também de Va (Martins, 2010).

Dá-se como terminado este ensaio quando as diferença entre as duas pesagens fosse inferior a 1%.

Como já referido, antes do ensaio os provetes foram colocados num estufa a 60ºC até atingirem massa constante, durante 48h. Os tabuleiros foram preparados e colocados numa caixa estanque, colocando um manta impermeável e com a ajuda de um nivelador com bolha de ar verificou-se a planeza do tabuleiro. Este foi preenchido com cerca de 5 mm de lâmina de água, mantendo-verificou-se esta altura ao longo de todo o ensaio, rectificando sempre que necessário com um esguincho.

31

O procedimento anterior foi executado novamente aos 10min, 15min, 30min, 1h, 2h, 3h, 5h, 7h, e depois de 24 em 24 horas até que a diferença entre as duas pesagens fosse inferior a 1%;

Para cada pesagem efectuada, calculou-se a quantidade de água absorvida por unidade de superfície, que é dada pela seguinte equação;

= ,− m/ .

Em que:

m - quantidade de água absorvida, por unidade de superfície no tempo i, em kg/m2; mi - quantidade de água absorvida, no instante ti, em kg/m2;

m0 - massa do provete seco, no instante t0, em kg;

S – secção, em m2, do provete em contacto com a água (40x40mm).

Cuidados a ter no ensaio

→ Nivelamento da caixa com auxílio de tijolos e o nivelador com bolha de ar; → Atenção regular ao nivelamento caixa;

→ Repor a lâmina de água sempre que esta se localize abaixo do nível dos 5 mm com o esguincho, sem que esta água atinja os provetes;

→ Fechar sempre a tampa da caixa;

→ Ao fazer as pesagens, deve-se pegar os provetes com muito cuidado e abaixo de metade da altura do provete, pois estes apresentavam-se muito frágeis, principalmente quando já se encontravam muito saturados;

→ Na balança colocar uma tina de vidro e sobre ela colocar o provete, de modo a que nenhum material ficasse na balança;

→ Antes da pesagem deve-se sacudir ligeiramente o provete, de forma a cair uma gota, devido ao excesso de água presente;

→ Devido ao facto de no início se ter que fazer muitas pesagens em pouco tempo (havia sempre um grande número de provetes), foi necessário 2 pessoas para realizar este ensaio;

![Figura 4.6 – Resistência à tracção por flexão da cura S, aos 28 e 90 dias ,00,100,200,300,400,500,600,700ASBSCSDSESRt [MPa] 28 dias90 dias](https://thumb-eu.123doks.com/thumbv2/123dok_br/16620883.740170/66.892.135.732.681.1048/figura-resistência-tracção-flexão-cura-dias-asbscsdsesrt-mpa.webp)

![Figura 4.9 – Resistência à compressão da cura S aos 28, 60 e 90 dias ,00,200,400,600,8001,001,2001,4001,6001,800ASBSCSDSESRc [MPa] 28 dias60 dias90 dias](https://thumb-eu.123doks.com/thumbv2/123dok_br/16620883.740170/70.892.137.754.702.1071/figura-resistência-compressão-cura-dias-asbscsdsesrc-mpa-dias.webp)