UNIVERSIDADE FEDERAL DO CEARÁ CENTRO DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA METALÚRGICA E DE MATERIAIS PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA E CIÊNCIA DE

MATERIAIS

PABLO BRUNO PAIVA LEÃO

CARACTERIZAÇÃO DE INCLUSÕES NÃO-METÁLICAS DE AÇOS PERITÉTICOS PRODUZIDOS COM DIFERENTES TÉCNICAS DE

DESOXIDAÇÃO

PABLO BRUNO PAIVA LEÃO

CARACTERIZAÇÃO DE INCLUSÕES NÃO-METÁLICAS DE AÇOS PERITÉTICOS PRODUZIDOS COM DIFERENTES TÉCNICAS DE DESOXIDAÇÃO

.

Dissertação apresentada ao Programa de Pós-Graduação em Engenharia e Ciência de Materiais da Universidade Federal do Ceará, como requisito parcial à obtenção do título de Mestre em Engenharia e Ciência de Materiais. Área de concentração: Processos de Transformação e Degradação dos Materiais.

Orientador: Prof. Dr.-Ing.Jeferson Leandro Klug

Coorientador: Prof. Dr. Wagner Viana Bielefeldt

PABLO BRUNO PAIVA LEÃO

CARACTERIZAÇÃO DE INCLUSÕES NÃO-METÁLICAS DE AÇOS PERITÉTICOS PRODUZIDOS COM DIFERENTES TÉCNICAS DE DESOXIDAÇÃO

Dissertação apresentada ao Programa de Pós-Graduação em Engenharia e Ciência de Materiais da Universidade Federal do Ceará, como requisito parcial à obtenção do título de Mestre em Engenharia e Ciência de Materiais.

Área de concentração: Processos de Transformação e Degradação dos Materiais.

Aprovada em: 05/02/2018.

BANCA EXAMINADORA

________________________________________ Prof. Dr.-Ing.Jeferson Leandro Klug (Orientador)

Universidade Federal do Ceará (UFC)

_________________________________________ Prof. Dr. Hamilton Ferreira Gomes de Abreu

Universidade Federal do Ceará (UFC)

_________________________________________ Prof. Dr. Wagner Viana Bielefeldt

A Deus.

AGRADECIMENTOS

A Deus pela saúde, proteção e inspiração fornecida durante esta etapa da vida. Aos meus pais e irmão, Antonio Barroso, Ana Maria e Thales Breno por todo o apoio fornecido, mesmo diante de todas as dificuldades, jamais hesitaram em satisfazer as necessidades existentes, para que este sonho se tornasse real. Sem eles, não teria conseguido.

A Hana Lívia que esteve ao meu lado durante estes dois anos de dedicação, sempre me motivando.

As pessoas que indiretamente entraram na minha vida durante estes dois anos e que hoje são praticamente uma família para mim, Teina Frota, Raul Levi, Arthur Levi, Ysa Coelho e Adriano Coelho, um exemplo de pessoa e profissional para mim.

Aos meus amigos de infância Neto Marques e Thiago Paula, por sempre me incentivarem a seguir até o fim.

Aos meus grandes amigos Thiago Cesár e Soraia Castro por terem aceitado o desafio de participarem deste trabalho.

Aos amigos do laboratório LACAM Wescley de Abreu, Arthur Araújo e João Vitor por terem me ajudado e compartilhado momentos importantes, durante a construção deste trabalho.

A equipe vencedora da etapa regional Steelchallenge-12 Diego Dias, Jamil Nobre e Emerson Edilson, que me deram total motivação com mais esta conquista.

Aos amigos da turma de mestrado Natan Lima e Raphaella Hermont por todos os conselhos e auxílios compartilhados.

Aos amigos e alunos de pós-graduação da UFRGS Vinicius da Rocha, Pedro Alves e Julio Pereira que juntos ao LaSid concederam-me amplo apoio e grandes contribuições para este trabalho.

RESUMO

O presente trabalho baseia-se na caracterização de inclusões não-metálicas de aço peritético produzido em uma grande usina siderúrgica. Devido a uma grande incidência de obstruções de válvulas submersas, foram realizadas mudanças no processo de aciaria com intuito de reduzir ou sanar este problema. Com base nesta mudança, o trabalho foi importante para validar a melhoria do processo e conhecer as características das inclusões antes e após a mudança e ao longo do processo. A amostragem de aço foi realizada nas seguintes etapas da aciaria: antes da chegada ao forno-panela, após ajuste final de composição química no forno-panela, no distribuidor e na placa. Uma corrida foi utilizada para análise da evolução das inclusões durante o processo e dez corridas para validar a melhoria. As amostras de aços foram preparadas metalograficamente sem a necessidade de ataque superficial, para posterior análise em manual via microscópio eletrônico de varredura, equipado com um detector EDS. Foram obtidos os tamanhos, quantidades e composição química das inclusões, esta última, proporcionou plotagens em diagramas ternários, possibilitando conhecer a influência das inclusões sob a lingotabilidade do processo. Também foi aplicada a termodinâmica computacional utilizando o software

FactSage para calcular as janelas de lingotabilidade, obtendo assim, as relações ótimas de

Al e Ca em ppm para obter inclusões líquidas durante o tratamento com cálcio. Ademais, com o objetivo de gerar uma nova alternativa ao método em manual que apresenta um longo tempo de análise foi desenvolvido uma nova metodologia para viabilizar a análise de inclusões não-metálicas. Por fim, os resultados mostraram que o perfil inclusionário após a melhoria do processo apresentou-se mais adequado, o comportamento das características das inclusões ao longo de uma corrida na aciaria e através da nova metodologia de exploração de inclusões, o tempo de análise foi reduzido em até 2/3 com relação ao método em manual.

ABSTRACT

The present work is based on the characterization of non-metallic inclusions of peritectic steel produced in a large steel mill. Due to a high incidence of clogging in submerged valve, changes were made in the steelmaking process in order to reduce or stop this problem. Based on this change the work was important to validate the improvement of the process and to know the characteristics of the inclusions before and after the change and throughout the process. Samples of peritectic steel were obtained from the following steps of the steelmaking: Before the arrival to the ladle furnace, after final adjustment of chemical composition in the ladle furnace, in the tundish and in the plate. One heat was used to analyze the evolution of inclusions during the process and ten heats to validate the improvement. The samples of steels were prepared metallographically without the need of surface attack for later analysis in manual, via Scanning Electron Microscope (SEM) coupled with an EDS detector. Then the sizes, amounts and chemical compositions of the inclusions were obtained, the latter provided plots in ternary diagrams, allowing to know the influence of the inclusions under the process castability. It was also applied the computational thermodynamics using Software Factsage to calculate the castability windows, thus obtaining the optimal ratios of Al and Ca in ppm, to obtain liquid inclusions during the treatment with calcium. In addition, with the objective of generating a new alternative to the manual method, which presents a long time of analysis, a new methodology was developed to make feasible the analysis of non-metallic inclusions. Finally, the results showed that the inclusion profile after the improvement of the process presented itself more appropriately, the behavior of the characteristics of the inclusions during a run in the steelmaking and through the new methodology of exploration of inclusions, the analysis time was reduced in up to 2/3 in relation to the manual method.

LISTA DE FIGURAS

Figura 1 - Pareto para aços com problemas de obstrução em válvulas submersa... 23

Figura 2 - Região peritética no Diagrama Fe-Fe3C...26

Figura 3 - Mecanismo da reação peritetica durante a solidificação...28

Figura 4 - Reação peritética na interface líquido/δ.ferrita...29

Figura 5 - Reação e transformação peritética em uma liga de Fe.0.18 %C, com taxa de resfriamento em 10°C/min...29

Figura 6 - Esquema do mecanismo de reação e transformação peritética na solidificação...30

Figura 7 - Modelo de crescimento da austenita na interface líquido/ δ.ferrita...31

Figura 8 - Mecanismo da transformação peritética...31

Figura 9 - Formação de um vazio após durante a solidificação de um aço 0,15 %C...33

Figura 10 - Rota de produção do aço peritético em uma usina integrada produtora de placas...34

Figura 11 - Reator Kanbara (KR)... 35

Figura 12 - Conversor LD...37

Figura 13 - Forno panela... 38

Figura 14 - Esquema para o lingotamento contínuo...40

Figura 15 - Ilustração do comportamento das inclusões antes e após laminação...45

Figura 16 - Atividade do oxigênio no banho metálico com a aplicação de variados elementos desoxidantes à 1600°C...47

Figura 17 - Mecanismo de formação da camada de escória aderida a parede...48

Figura 18 - Processo de erosão de um revestimento refratário com alta alumina a partir de escória vitrificada durante o refino secundário. (a) Formação da escória vítrea, (b) Pitting formado pela escória vítrea, (c) Severa erosão na interface das partículas de corundum e espinélio e (d) desprendimento da partícula de corundum da camada do revestimento...49

Figura 19 - Mecanismo de reação entre o aço líquido desoxidado com Al e os refratários de MgO-C... 51

Figura 20 - Fontes de inclusões na panela...53

Figura 22 - Calculo da quantidade de inclusões no aço líquido durante solidificação, via FactSage. a) Aço tratado com cálcio e com S = 50ppm, b) Aço

tratado com cálcio e com S = 250 ppm...57

Figura 23 - Forma de uma gota de metal colocada sobre um suporte de óxido sólido...58

Figura 24 - Emersão de uma inclusão a interface metal-fase gasosa...59

Figura 25 - Papel desempenhado pelos fenômenos de interface no estabelecimento de contato e entre dois planos submergidos... 61

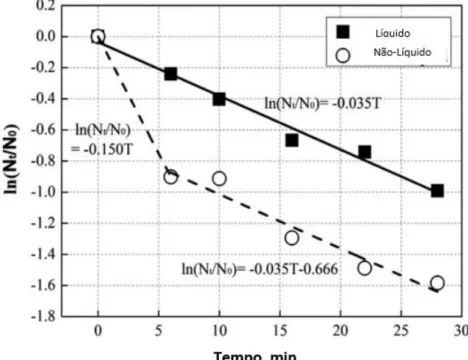

Figura 26 - Eficiência de remoção entre partículas de inclusões líquidas e sólidas durante a agitação no desgaseificador...62

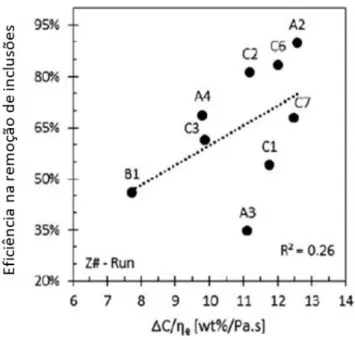

Figura 27 - Eficiência de remoção de inclusões como função da combinação da força motriz com a viscosidade efetiva C/Ne...67

Figura 28 - Perfis de diferentes filtros... 67

Figura 29 - Mecanismo da captura das inclusões por filtros cerâmicos... 68

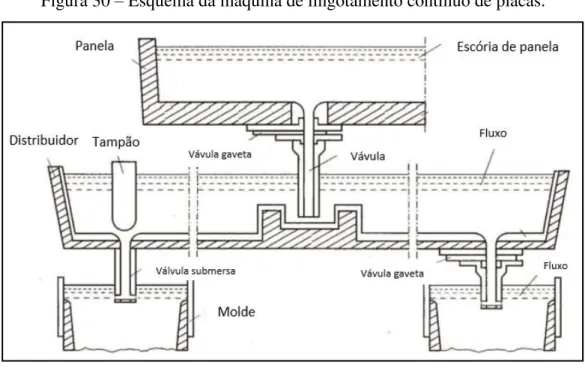

Figura 30 - Esquema da máquina de lingotamento contínuo de placas... 69

Figura 31 - Diagrama binário Al2O3-CaO... 70

Figura 32 - Mecanismo da modificação de inclusões de alumina pela adição de Ca... 71

Figura 33 - Modelo do núcleo não reagido...73

Figura 34 - Precipitação de inclusões durante solidificação de um aço com variados teores de Al, Ca e S. a) Fe-0,005Al-0,003S-0,005Ca-1,5Mn-0,005O % em massa. b) Fe-0,005Al-0,03S-0,005Ca-1,5Mn-0,005O % em massa. c) Fe-0,05Al-0,03S-0,005Ca-1,5Mn-0,005O % em massa. d) Fe-0,05Al- 0,8S-0,005Ca-1,5Mn-0,005O % em massa...74

Figura 35 - Diagrama ternário Ca-Al-S em fração molar para as regiões de sulfetos...75

Figura 36 - Diagrama ternário Ca.Al.S em fração molar para as regiões de óxidos...76

Figura 37 - Perfis de distribuição de inclusões em diagramas ternários Ca-Al-S...76

Figura 38 - Transformação das inclusões em aço líquido. a) Formação de clusters. b) Formação de espinélios. c) Formação de inclusões do sistema CaO-Al2O3-MgO...77

Figura 39 - Representação esquemática mostrando a modificação das inclusões com a adição de cálcio...78

modificado por tratamento com cálcio. b) Núcleo modificado por

tratamento com cálcio...81

Figura 42 - Influência do teor de Si do aço sob o rendimento do cálcio...82

Figura 43 - Influência da velocidade de injeção do arame sob o rendimento de cálcio....82

Figura 44 - Influência da temperatura do banho sob o rendimento de cálcio...83

Figura 45 - Linhas de saturação para cálcio.aluminatos e CaS e a janela líquida para diferentes níveis de enxofre a 1600, 1550 e 1520 °C...84

Figura 46 - Efeito do oxigênio total (10, 20 ou 40ppm) na janela líquida com 100 ou 250 ppm de enxofre...85

Figura 47 - Janela líquida para o aço SAE 1141 e a formação de fase líquida Ototal 24,5 ppm S=0,101% e T=1520°C...86

Figura 48 - Fluxograma para a metodologia de avaliação do perfil inclusionário durante uma corrida do novo processo... 87

Figura 49 - Fluxograma para metodologia de avaliação da lingotabilidade...88

Figura 50 - Fluxograma para a metodologia de elaboração de uma técnica para suporte das análises de inclusões...88

Figura 51 - Amostragem na aciaria para avaliação do comportamento das inclusões durante a rota. ...89

Figura 52 - Amostra de lollipop adquirida no distribuidor... 90

Figura 53 - Amostra de placa após corte... 90

Figura 54 - Amostragem no distribuidor para avaliação da lingotabilidade antes e após modificações...91

Figura 55 -Amostra de lollipop após corte e preparação... 93

Figura 56 -Amostra de placa após preparação metalográfica e com área de análise selecionada...93

Figura 57 - Microscópio Eletrônico de Varredura da Central Analítica UFC... 94

Figura 58 - Microscópio Eletrônico de Varredura do IPDI-UFC...95

Figura 59 - a) Amostra para oxigênio total bem preparada. b) Amostra para oxigênio total com ponto de oxidação...98

Figura 60 - Quantidade de inclusões durante a rota na aciaria... 102

Figura 61 - Classificação das inclusões por faixa de tamanho... 104

Figura 62 - Tipos de inclusões encontrados na amostra LF1... 105

Figura 64 - Mapa de composição de química uma inclusão de alumina na

amostra LF1...107

Figura 65 - Mapa de composição de química uma inclusão de alumina na amostra LF2...107

Figura 66 - Tipos de inclusões encontrados na amostra CC...108

Figura 67 - Inclusões da amostra CC para os sistemas Al-Ca-S e Al2O3-CaO-MgO...109

Figura 68 - Tipos de inclusões encontrados na amostra PL...109

Figura 69 - Inclusões da amostra PL para os sistemas Al-Ca-S e Al2O3-CaO-MgO...110

Figura 70 - Mapa de composição química de uma inclusão do sistema CaO-Al2O3- MgO da amostra CC...111

Figura 71 - Mapa de composição química de uma inclusão complexa da amostra CC....112

Figura 72 - Mapa de composição química de uma inclusão do sistema CaO-Al2O3- MgO da amostra P1 ...112

Figura 73 - Mapa de composição química de uma inclusão complexa da amostra P1...113

Figura 74 - Composição química elementar média das inclusões para cada etapa do processo...113

Figura 75 - Comparação da quantidade e área total de inclusões antes e após a mudança...116

Figura 76 - Tamanho médio das inclusões...116

Figura 77 - Perfil da distribuição de tamanho das inclusões...117

Figura 78 - Influência da temperatura do distribuidor sob a quantidade de inclusões...118

Figura 79 - Influência do alumínio em solução sob a quantidade de inclusões...120

Figura 80 - Influência do cálcio em solução sob a quantidade de inclusões...120

Figura 81 - Influência do Ototal sob o número de inclusões...121

Figura 82 - Valor médio de Ototal para os dois contextos analisados...122

Figura 83 - Composição das inclusões de 5 amostras Antes da moficação para os sistemas CaO-Al2O3-MgO e Ca-Al-S...123

Figura 84 - Composição das inclusões de 5 amostras Após a moficação para os sistemas Al2O3-CaO-MgO e Ca-Al-S...123

para os diagramas Ca-Al-S...125

Figura 87 - Quantidade média global de inclusões para os diagramas dos sistemas CaO-Al2O3-MgO e Ca-Al-S...126

Figura 88 - Frequência de camadas de cálcio aluminatos para inclusões menores que 5 µm...127

Figura 89 - Frequência de camadas de cálcio aluminatos para inclusões maiores que 5 µm...128

Figura 90 - Perfil das inclusões antes da modificação...130

Figura 91 - Perfil das inclusões após modificação...131

Figura 92 - Janelas de lingotabilidade para as corridas 1, 2, 3, 4 e 5...133

Figura 93 - Janelas de lingotabilidade para as corridas A, B, C, D e E...134

Figura 94 - Nível de aço no molde para uma sequência de corridas após a mudança. a) Veio 1, b) Veio 2...136

Figura 95 - Comparação da quantidade inclusões em 25 mm² entre 8 amostras...137

Figura 96 - ANOVA para os tamanhos das inclusões encontradas nas 3 áreas de 25 mm² da amostra A...138

Figura 97 - ANOVA para os teores de Ca nas inclusões encontradas nas 3 áreas de 25 mm² da amostra A...138

Figura 98 - Distribuição da composição química nos diagramas ternários Ca-Al-S para inclusões encontradas nas 3 áreas de 25 mm² da amostra A...139

Figura 99 - Distribuição da composição química nos diagramas ternários CaO- Al2O3-MgO para inclusões encontradas nas 3 áreas de 25 mm² da amostra A...139

Figura 100 - Imagem de 25 mm², resultante da junção de imagens menores retiradas com 2000x para a amostra CC...141

Figura 101 - Quantidade de inclusões por faixas de tamanho via método campo amplo para a amostra CC...142

Figura 102 - Comparação da quantidade de inclusões por faixas de tamanho encontrada entre os métodos manual e campo amplo para a amostra CC..142

Figura 103 - Distribuição de 5 amostragens representativas com 34 inclusões cada uma, adquiridas aleatoriamente em uma área de 25mm² na amostra CC...144

Figura 105 - Distribuição de composição de 272 inclusões analisadas pelo método em manual para uma área de 25mm² da amostra CC...145 Figura 106 - Tempos de análise para os métodos em manual e via campo amplo...146 Figura 107 - Quantidades total de inclusões para 6 amostras de corridas distintas em

25 mm² de área analisada...148 Figura 108 - Comparação da quantidade de inclusões por faixas de tamanho

encontrada entre os métodos manual e campo amplo para a amostra CC1...148 Figura 109 - Distribuição de composição das inclusões da amostra CC1 em diagramas

CaO-Al2O3-MgO. a) Método em manual, b) Método via campo amplo....149 Figura 110 - Distribuição de composição das inclusões da amostra CC1 em

diagramas Ca-Al-S. a) Método em manual, b) Método via campo

LISTA DE TABELAS

Tabela 1 - Custo para dessulfuração...35

Tabela 2 - Classificação de inclusões por composição química (Para aluminatos de cálcio C = CaO e A= Al2O3)...43

Tabela 3 - Nomenclatura das amostras entre as etapas da rota na aciaria...89

Tabela 4 - Nomenclatura para as amostras do distribuidor...91

Tabela 5 - Composição química das amostras do distribuidor...92

Tabela 6 - Faixas de classificação para as camadas de cálcio aluminatos...97

Tabela 7 - Ototal e temperatura do distribuidor para as 10 amostras comparativas do distribuidor...132

Tabela 8 - Valores de P das ANOVAs para tamanhos e % Ca das amostras 1, 2, 3, 4, B, C e D...140

Tabela 9 - Porcentagem de inclusões de cálcio aluminatos encontrados em 75mm² nas amostras do distribuidor...143

Tabela 10 - Valores usados nas variáveis da amostragem representativa...144

LISTA DE ABREVIATURAS E SIGLAS

MEV Microscópio Eletrônico de Varredura EDS Espectrômetro de Energia Dispesiva ppm Parte por milhão

ANOVA Analysis Of Variance

KR Reator Kanbara

LD mm² API µm

Linz Donawitz Milímetro Quadrado

LISTA DE SÍMBOLOS

Ca Cálcio

S Enxofre

O Oxigênio

Al Alumínio Si Silício

S-Al Alumínio dissolvido no banho T-Al Alumínio total

Ototal CaCaS Cat CaAl Mn P °C K % π

Oxigênio total

Cálcio contido no sulfeto de cálcio Cálcio total

Cálcio restante que está no aluminato de cálcio Manganês

Fósforo Graus Celsius Kelvin

SUMÁRIO

1 INTRODUÇÃO...22

2 OBJETIVOS...25

2.1 Objetivo Geral...25

2.2 Objetivos Específicos...25

3 REVISÃO DA LITERATURA...26

3.1 Aços peritéticos...26

3.1.2 Classificação dos aços peritéticos...27

3.1.3 Reação e transformação peritética...28

3.1.3.1 Mecanismo da reação peritética...30

3.1.3.2 Mecanismo da transformação peritética...31

3.1.4 Problemas durante o lingotamento de aços peritéticos...32

3.2 Rota de produção de um aço peritético em uma aciaria integrada...33

3.2.1 Pré-tratamento...34

3.2.2 Refino primário...36

3.2.3 Refino Secundário...38

3.2.4 Lingotamento contínuo de placas...39

3.3 Características de inclusões não metálicas...40

3.3.1 Classificações de inclusões por tamanho...41

3.3.2 Classificação de inclusões quanto a origem...41

3.3.3 Classificação de inclusões por composição química...42

3.3.4 Efeitos de inclusões sobre propriedades de aços...44

3.4 Principais origens de inclusões...45

3.4.1 Desoxidação do aço...46

3.4.2 Reação entre escória e refratário da panela...48

3.4.3 Reação entre aço líquido e refratário...50

3.4.4 Aquecimento químico...52

3.4.5 Reoxidação...52

3.4.6 Etapa de Solidificação do aço...54

3.5 Mecanismos de remoção de inclusões...57

3.5.1 Fenômenos de interface...58

3.5.3 Agitação mecânica do banho...63

3.5.4 Função da Escória...65

3.6 Obstrução de válvulas submersas...68

3.7 Tratamento com cálcio...69

3.7.1 Modificação das inclusões de alumina...70

3.7.2 Modificação das inclusões de espinélio...77

3.7.3 Modificação de outras inclusões...78

3.8 Influência do tratamento com cálcio nas propriedades do aço...78

3.9 Fatores operacionais do tratamento com cálcio...81

3.10 Janelas de lingotabilidade ou janelas líquidas...83

4 MATERIAIS E MÉTODOS...87

4.1 Materiais...87

4.2 Metodologia do trabalho...87

4.3 Amostragem em planta industrial e preparação das amostras...88

4.4 Técnicas utilizadas nas análises...94

4.5 Elaboração de uma técnica para suporte as análises de inclusões...98

4.6 Estudo termodinâmico...100

4.7 Análise de variância (ANOVA - Analysis of variance)...100

5 RESULTADOS E DISCUSSÃO ...102

5.1 Comportamento das inclusões durante uma corrida na aciaria...102

5.1.1 Quantidade e faixas de tamanhos das inclusões...102

5.1.2 Composição química e morfologia das inclusões...105

5.2 Lingotabilidade do aço peritético, antes e após modificações no processo de aciaria...114

5.2.1 Tamanhos, quantidades e área das inclusões...115

5.2.2 Temperatura do distribuidor...117

5.2.3 Análise de Composição química...118

5.2.3.1 Composição química do aço...118

5.2.3.1.1 Cálcio e alumínio...118

5.2.3.1.2 Oxigênio total...121

5.2.3.2 Composição química das inclusões...122

5.2.3.2.1 Diagramas ternários...122

5.2.3.2.3 Mapa de composição química (Mapping) ...128

5.2.4 Janelas de lingotabilidade...132

5.2.5 Lingotabilidade...134

5.3 Elaboração de uma técnica para suporte em análises de inclusões...136

5.3.1 Redução da área de análise...137

5.3.2 Contagem de inclusões da amostra CC...140

5.3.3 Amostragem representativa para composição química pontual da amostra CC...142

5.3.4 Outros resultados aplicados a indústria...147

6 CONCLUSÕES...150

6.1 Comportamento das inclusões durante uma corrida na aciaria...150

6.2 Lingotabilidade do aço peritético, antes e após modificações no processo de aciaria...150

6.3 Elaboração de uma técnica para suporte em análises de inclusões...152

SUGESTÕES PARA TRABALHOS FUTUROS...153

1 INTRODUÇÃO

Inclusões podem ser definidas como fases não metálicas e algumas vezes intermetálicas embutidas na matriz do aço (PAUL, 1992). Estas podem ser originadas basicamente a partir das seguintes fontes: desoxidação do aço, escórias, refratários, aquecimento químico e reoxidação do aço. Portanto, inclusões podem ter efeitos benéficos e na maioria das vezes maléficos, tanto para o processamento como para as propriedades mecânicas do material.

Em geral, aços possuem em solução sólida vários elementos não metálicos, como oxigênio, enxofre e nitrogênio. Assim, estes podem formar produtos de baixo ponto de fusão, como por exemplo o FeO e FeS, ocasionando problemas como trincas a quente durante a laminação. Logo, torna-se importante a redução máxima destes elementos com o auxílio de elementos desoxidantes, porém uma parcela ficará retida no aço na forma de inclusões com alto ponto de fusão (COLPAERT et al., 2008).

No entanto, deve-se ter o controle adequado destas inclusões, pois caso existam uma quantidade, morfologia e/ou composição química inadequada das mesmas, poderão ocorrer problemas como: obstrução de válvulas submersas, trincas induzidas por hidrogênio, fragilidade em baixas temperaturas, quebra de fio durante trefilação, etc (PAUL, 1992; JIN

et al., 2010; BIELEFELDT, 2009).

Para adequar as inclusões à características desejáveis ou reduzi-las para quantidade aceitáveis, alguns recursos são bastante empregados. Como a aplicação de elementos desoxidantes apropriados podendo reduzir a quantidade de inclusões indesejáveis. Outro meio ocorre através do tratamento da escória, pois esta é um dos principais meios para remoção de inclusões, onde o mecanismo baseia-se nas etapas de flotação, separação e dissolução. A eficiência de remoção através da interação inclusão/escória dependerá das propriedades físico-químicas das mesmas (REIS et al., 2014). O tratamento com cálcio é

um mecanismo bastante empregado nas siderúrgicas, tendo o intuito de transformar inclusões de alumina sólida em cálcio aluminatos líquidos, beneficiando a lingotabilidade do processo (BIELEFELDT, 2009).

e tratados com cálcio representaram 83,4% das ocorrências de obstrução, sendo que os aços peritéticos (barra com malha) apresentaram a maior frequência deste problema. Dessa forma, modificações durante o processo foram empregadas a este aço, servindo como modelo para os outros de mesmo perfil.

Figura 1 - Pareto para aços com problemas de obstrução em válvulas submersa.

Obstruções 11 10 9 5 3 2 2 2 2 2

Percent 22,9 20,8 18,8 10,4 6,3 4,2 4,2 4,2 4,2 4,2

Cum % 22,9 43,8 62,5 72,9 79,2 83,3 87,5 91,7 95,8 100,0

Aço W07 W04 W06 W05 W08 V1 W12 WU2 WU3 Other

50 40 30 20 10 0 100 80 60 40 20 0 O b st ru çõ e s %

Frequência de obstruções de válvulas

Fonte: Minitab 16 Statisticalsoftware.

As modificações foram as seguintes:

a) introdução de uma etapa de pré-desoxidação através da adição de Fe-Si, a adição desta ferro-liga em quilos foi realizada em aproximadamente a metade do alumínio adicionado durante a desoxidação final, esta proporção é depende do teor de Si residual permitido. Dessa forma, somente é adicionado Al após a total dissolução de Si durante o borbulhamento, fazendo com que o Si reaja com parte do oxigênio inicial e portanto, necessitando de uma menor parcela de alumínio. Este procedimento reduziu a quantidade de alumínio em 20%, além de favorecer a uma menor formação de alumina;

- decréscimo do ângulo de contato entre escória do sistema Al2O3-CaO-SiO2 e inclusões de Al2O3;

- consequentemente em resposta ao decréscimo do ângulo de contato, ocorre a queda da tensão superficial entre a escória e as inclusões, melhorando a molhabilidade da escória pelas inclusões de alumina;

- redução da alumina contida na escória, aumentando a força motriz para captura das inclusões de Al2O3 por parte da escória.

2 OBJETIVOS

2.1 Objetivo Geral

• Avaliar o perfil inclusionário para dois cenários: antes e após modificações no processo de produção de um aço peritético.

2.2 Objetivos Específicos

• Analisar morfologia, composição química, tamanho e quantidade de inclusões em amostras de aço peritético, utilizando MEV equipado com EDS.

• Utilizar a termodinâmica computacional, para determinar a quantidade ideal de Ca (ppm) em função da quantidade de Al (ppm) dissolvido no aço líquido, visando inclusões líquidas.

3 REVISÃO DA LITERATURA

Neste capítulo será apresentada uma abordagem geral das características do aço em estudo e do seu processo produtivo. Na sequência serão discutidos aspectos da Engenharia de Inclusões, como o tratamento com cálcio, os tipos de classificações, as origens, os mecanismos de remoção, janelas de lingotabilidade, etc.

3.1 Aços peritéticos

Aço peritético é um tipo de aço que possui um perfil de lingotamento complexo, devido a sua grande contração volumétrica durante a solidificação. As transformações de fases durante a solidificação deste aço ocorrem de acordo com o diagrama Fe-C, apresentado na Figura 2.

Figura 2 - Região peritética no Diagrama Fe-Fe3C.

Aços peritéticos apresentam, quando submetidos a resfriamentos, uma transformação de dupla fase; assim, uma fase sólida primária (δ) e uma líquida (L), resultam em uma única fase sólida secundária (ϒ) (SANTOS, 2006).

L + δ ϒ (1)

Aços com composições peritéticas possuem elevadas tendências na formação de defeitos no produto final. Isto deve-se mais uma vez, a sua contração volumétrica gerada pela diferença da densidade entre a ferrita delta (δ-Fe) e a austenita (ϒ) (KLIEMANN, 2012).

Considerando o ponto peritético, a modificação das fases ocorre basicamente em dois estágios. O primeiro, ocorre uma rápida transformação da δ-ferrita e fase líquida para ϒ-austenita (reação peritética) e em seguida o estágio posterior é dirigido pelo crescimento da ϒ-austenita, conjuntamente com a eliminação das fases iniciais, este último é considerado um processo lento (transformação peritética)(DHINDAW et al., 2004).

3.1.2 Classificação dos aços peritéticos

Existem classificações com divisões e subdivisões para os aços peritéticos, de acordo com o seu teor de carbono.

Aços com um teor de carbono menor ou igual a 0,09%, contendo uma temperatura

liquidus acima de 1530°C são denominados aços hipoperitético off. Para este grupo, à

medida que o resfriamento ocorre, a formação da fase sólida intitulada δ-ferrita é favorecida, não existindo nenhuma outra transformação até a solidificação completa (KLIEMANN, 2012).

Para aços com teores de carbono de 0,09% à 0,53% e que possuem uma temperatura para início de solidificação em 1493°C são intitulados peritéticos, podendo ainda serem

divididos em dois subgrupos (hipoperitético e hiperperitético) de acordo com a sua

estrutura, após a reação peritética. No intervalo de 0,09% à 0,17% de carbono, forma-se

como estrutura resultante da reação peritética a δ-ferrita e a ϒ-austenita, sendo este o subgrupo hipoperitético. Já para o subgrupo hiperperitético, que é encontrado na faixa de

Por fim, com teores acima de 0,53% de carbono, encontram-se os aços

hiperperitéticos off, onde ocorre a formação da ϒ-austenita a partir da fase líquida. Estas

classificações podem ser observadas na Figura 1 (KLIEMANN, 2012).

3.1.3 Reação e transformação peritética

A reação peritética é coordenada pelo mecanismo de difusão do carbono através da fase líquida(KLIEMANN, 2012). Dessa forma, esta reação é vigorosamente influenciada pela taxa de resfriamento. Fredriksson (1976) demostrou que um aumento da taxa de resfriamento resulta na queda da temperatura da reação peritética, assim como, para uma taxa de resfriamento mais elevada, a velocidade de transformação peritética eleva-se simultaneamente.

Durante a solidificação de aços peritéticos, ocorre o crescimento da δ-ferrita na forma de dendritas sobre o metal líquido. Esta ferrita possui baixa solubilidade de carbono, resultando em uma região adjacente a mesma, com metal líquido rico em carbono. Considerando a temperatura de 1493°C no diagrama Fe-C, pode-se observar que a concentração de carbono na fase líquida (≈0,53% em massa) é maior que na austenita (≈0,17% em massa) e a δ-ferrita (≈0,09% em massa) possui a menor concentração entre estas. Assim, a fase austenita nucleia na raiz dos braços dendríticos da δ-ferrita e cresce na interface δ-ferrita /metal líquido, ao passo que o líquido é transformado na fase δ-ferrita (crescimento da dendríta) (ZOU et al., 1992). A Figura 3 apresenta um esboço do

mecanismo citado.

Figura 3 - Mecanismo da reação peritética durante a solidificação.

Shibata et al. (2000) através da técnica de microscopia confocal de varredura a laser

em altas temperaturas e em um experimento in-situ, evidenciaram que a reação peritética

inicia-se e propaga-se rapidamente através do crescimento de uma fina camada de ϒ -austenita ao longo da interface líquido/δ-ferrita, como mostrado na Figura 4.

Figura 4 - Reação peritética na interface líquido/δ-ferrita.

Fonte: (SHIBATA et al., 2000).

Uma vez que a reação é completada e a interface líquido/δ-ferrita está preenchida com ϒ-austenita, a transformação peritética inicia-se. Phelan et al. (2006)confirmaram por meio de experimentos esta sequência de eventos, como mostrado na Figura 5.

Figura 5 - Reação e transformação peritética em uma liga de Fe-0.18 %C, com taxa de resfriamento em 10°C/min.

Stefanescu (2006) apresentou de forma resumida a sequência dos eventos da reação e transformação peritética através da Figura 6. Durante a reação peritética, um fino filme de ϒ-austenita cresce ao longo da interface líquido/δ-ferrita, conduzida pela super-saturação de soluto na fase líquida. Dessa forma, quando a reação peritética é finalizada, onde toda a interface líquido/δ-ferrita estará coberta com ϒ-austenita, a transformação peritética inicia-se. A fase ϒ-austenita cresce por solidificação direta na fase líquida e por difusão em estado sólido na fase δ-ferrita.

Figura 6 - Esquema do mecanismo de reação e transformação peritética na solidificação.

Fonte: (STEFANESCU, 2006).

3.1.3.1 Mecanismo da reação peritética

Phelan et al. (2008) apresentaram um modelo em que a reação peritética é

Figura 7 - Modelo de crescimento da austenita na interface líquido/ δ-ferrita.

Fonte: (PHELAN et al., 2008).

3.1.3.2 Mecanismo da transformação peritética

Após a separação da δ-ferrita da fase líquida, devido a formação da camada de ϒ -austenita, esta última começa a tornar-se espessa e crescer em direção as fases isoladas, este evento é a chamada transformação peritética (KERR et al., 1974). Esta transformação

é controlada pela difusão dos átomos de soluto da fase líquida para a δ-ferrita, através da ϒ-austenita. A Figura 8 ilustra este fenômeno, através da representação dos átomos de soluto por círculos intitulados A e B.

Figura 8 - Mecanismo da transformação peritética.

Phelan et al., (2006) mostraram através de seus experimentos com microscopia

confocal de varredura a laser e simulações de fases, o comportamento da transformação peritética em um aço 0,18 %C, diante de duas taxas de resfriamento (10°C/min e 100°C/min). Os resultados revelaram que, para a menor taxa de resfriamento, a taxa de propagação da interface sólido/sólido foi maior do que na interface líquido/sólido. Isto foi correlacionado com a diferença de composição do soluto carbono, que é menor na interface sólido/sólido e maior na interface líquido/sólido. Assim, a lógica desta afirmação é que menos difusão de soluto são requeridas para a transformação δ - ϒ ocorrer, do que a líquido - ϒ.

Para uma taxa de maior de resfriamento o oposto ocorreu. Isto é uma decorrência da mudança do perfil do soluto nas fases, que é uma função do resfriamento. Podendo ser explicado pelo fato de que a concentração limite na interface líquido/ ϒ é fixada pelo diagrama de fases, porém o tempo disponível para a difusão do soluto no líquido, não é. Portanto, para pequenas taxas de resfriamento existe um tempo de difusão maior, levando a uma melhor uniformidade na distribuição do carbono na fase líquida, se comparado com altas taxas. Logo, o aumento do fluxo de soluto entre a ϒ-austenita/líquido é correlacionado com o gradiente de concentração abrupta de soluto, gerado pela alta taxa de resfriamento, ocasionando no aumento da velocidade de crescimento da ϒ-austenita na direção da interface líquido/ ϒ.

3.1.4 Problemas durante o lingotamento de aços peritéticos

Devido as características de solidificação dos aços peritéticos, estes necessitam de um cuidado maior ao serem produzidos, devido a sua tendência a formação de defeitos superficiais como as trincas (HIEBLER et al., 1999; BERNHARD et al., 2002).

A variação volumétrica negativa que ocorre durante a solidificação destes aços é causada pela transformação da estrutura cristalina, de Cúbica de Corpo Centrado (CCC) para Cúbica de Face Centrada (CFC), ou seja, transformação da δ-ferrita para a ϒ-austenita. A estrutura δ-CCC é 2,3% maior em volume molar que a ϒ-CFC (ARAI et al., 2005;

SHIBATA et al., 2000).

quente (KLIEMANN, 2012). A Figura9 apresenta a formação de um vazio ou gap, após a

reação peritética para um aço com 0,15% de carbono.

Figura 9 - Formação de um vazio após durante a solidificação de um aço 0,15 %C.

Fonte: (GARCIA et al., 2006).

Ademais, a contração volumétrica ainda pode resultar no desprendimento da casca solidificada a partir da superfície do molde, podendo estas regiões ficarem sujeitas a uma queda no fluxo de calor extraído, causando pontos quentes que aumentam os riscos de

breakouts (rompimento da casca solidificada no molde) e trincas na superfície. Estes riscos

serão maiores em placas finas e em velocidades de lingotamento maiores. Caso existam trincas na superfície de uma placa lingotada, este defeito é um sério problema e ainda poderá está na superfície do produto, após a laminação a quente. Caso a trinca não seja muito severa é possível escarfar a placa, porém será um custo adicional ao processo. Este problema pode ser mais grave em placas de espessuras menores, pois caso apresente trincas profundas o produto geralmente é sucatado. (MOON, 2015)

3.2 Rota de produção de um aço peritético em uma aciaria integrada

Em aciarias integradas, uma das matérias primas para a produção do aço é o ferro-gusa, no qual é produzido em altos-fornos a partir de minério de ferro, fundentes (calcário) e coque (carvão mineral) ou carvão vegetal.

gerados pela queima do coque ou carvão vegetal, que reagem reduzindo o minério de ferro, obtendo-se um produto com cerca de 4% de carbono e elementos residuais como o silício, manganês, fosforo e enxofre, estes dois últimos indesejáveis. Dessa forma, após passar por um pré-tratamento para minimizar os teores de impurezas, o ferro-gusa está pronto para ser utilizado como uma das principais matérias-primas do refino primário (RIZZO, 2009).

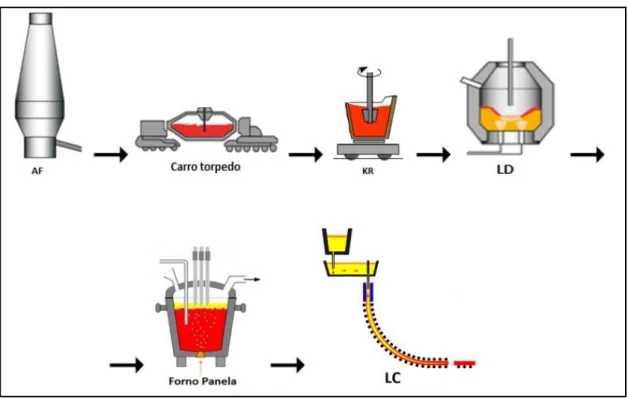

Para o aço em estudo a rota de produção ocorreu basicamente em quatro etapas, sendo elas: pré-tratamento (Reator Kanbara-KR), refino primário (Conversor Linz Donawitz-LD), refino secundário (Borbulhamento e Forno panela) e lingotamento contínuo de placas. A Figura 10 apresenta a rota citada.

Figura 10 - Rota de produção do aço peritético em uma usina integrada produtora de placas.

Fonte: (HURKEN et al., 2015) adaptado.

3.2.1 Pré-tratamento

A Tabela 1 revela que a maneira mais viável para remoção de enxofre, ocorre através do pré-tratamento do ferro-gusa em panela.

Tabela 1 - Custo para dessulfuração. Dessulfuração

Equipamento Alto-Forno Gusa em panela Conversor Aço em panela Custo para

remover 1Kg de S, US$

27 10,5 177 64

Fonte: (HUESKEN et al., 2011)

O pré-tratamento utilizando o Reator Kanbara (KR) desenvolvido no Japão, apresenta uma excelente performance na dessulfuração do gusa. Neste equipamento utiliza-se como reagente principal a cal, podendo ainda utiliza-ser misturada com fluorita de cálcio (CaF2) e/ou óxido de alumínio (Al2O3). Geralmente os reagentes são adicionados pelo topo da panela, porém ainda podem ser injetados juntos ao gás nitrogênio, através da lança rotativa que contém quatro pás maciças constituídas de material refratário, estas geram turbulência no banho quando submetidas a rotação (SCHRAMA et al., 2014). A Figura 11 ilustra o

equipamento KR.

Figura 11 - Reator Kanbara (KR)

A formação da turbulência gera bolhas de gás menores e um maior tempo de residência da cal no banho, se comparado com uma injeção estática.Dessa forma, o tempo de residência torna-se importante, por conta da cal que apresenta um tempo de reação lento (FILBRI et al., 2011; SESHADRI et al., 2009; LIU et al., 201; ISOO et al., 2010). Além

disso, o grau de dispersão das partículas via KR pode atingir 100%, enquanto que em outros processos sem a agitação mecânica, esta chega no máximo à 30% (SILVA et al., 1997).

A cal reage com o enxofre do banho de acordo com a equação 2, o produto da reação o sulfeto de cálcio chega a superfície por flotação, formando uma camada de escória rica em enxofre, na qual é eliminada mecanicamente com a inclinação da panela e com raspagem.

[S] + (CaO) ➔ (CaS) + [O] (2)

3.2.2 Refino primário

O refino primário ocorre no conversor Linz Donawitz, tendo como matérias-primas o ferro-gusa líquido pré-tratado, cal, sucata e durante seu processamento há a injeção de oxigênio através de uma lança de cobre, que é refrigerada à água. O refino primário, tem como objetivo a descarburação, a desfosforação e a retirada de outros elementos residuais como o silício e manganês, ademais existe uma certa perda metálica pela formação do óxido de ferro. Todos estes, podem ser eliminados na forma de gases ou escória (SILVA, 1988).

A lança de oxigênio possui grande influência sobre a descarburação do aço, devido a formação de emulsão que depende da maneira de utilização da lança, como a distância entre esta e o banho metálico e a vazão de oxigênio. A adição de cal adequada também é necessária para formação de uma escória líquida.

As etapas de trabalho de um conversor são basicamente as seguintes; primeiramente faz-se o carregamento inicial com carga metálica sólida, junto a ligeiros basculamentos com o intuito de secar a carga para evitar explosões por conta da umidade, em seguida é carregado o ferro-gusa líquido. Após o carregamento, inicia-se o sopro de oxigênio, neste momento são também adicionados fundentes ou formadores de escória. Ao fim do sopro, é realizada a introdução da sublança para medição de temperatura, composição, espera e ressopro. Após o ajuste dos parâmetros desejados, o aço é vazado através do furo de corrida para a panela, na qual são adicionados ferroligas, desoxidantes e recarburantes. Então a escória fundida permanece no conversor e aplicado um espirro de escória ouslag splashing

para a proteção dos refratários, este processo consiste na aproximação da lança de oxigênio até a escória remanescente e assim é aplicado um jato de nitrogênio de alta pressão, espirrando escória fundida nas paredes refratarias do conversor. Por fim, ocorre o vazamento da escória restante para a panela de escórias. Dessa forma, o aço está preparado para o refino secundário, também conhecido como metalurgia de panela. A Figura 12 ilustra um conversor LD (RIZZO, 2005; MILLS et al., 2005).

Figura 12 - Conversor LD.

3.2.3 Refino Secundário

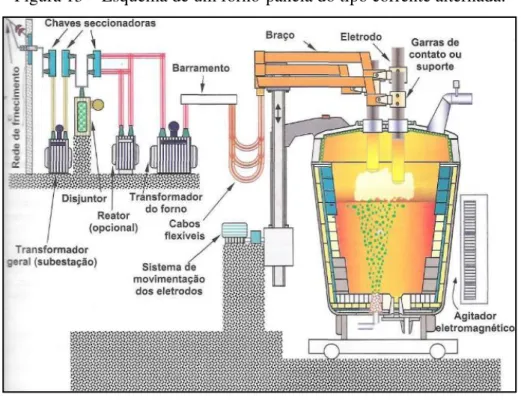

Durante o refino secundário, o aço em estudo foi processado apenas em forno-panela, porém outros graus podem passar apenas pelo desgaseificador a vácuo ou ainda terem rota dupla, passando pelos dois equipamentos.

Após o refino primário, durante o vazamento do aço para a panela é realizada a desoxidação através da adição de Fe-Si, Fe-Mn e/ou Al, em seguida a panela é enviada para a estação de borbulhamento, onde ocorre uma agitação com injeção de gás argônio para homogeneizar o banho.

Posteriormente, a panela é inserida em uma instalação chamada forno-panela, onde são realizados ajustes de temperatura e de composição química, podendo também ocorrer uma nova dessulfuração devido as condições redutoras e caso exista uma escória básica com a adição de cal, contendo também porções de Al2O3, CaF2 e outros compostos, como silicatos. (CRUZ et al., 1999). A Figura 13 apresenta um esquema em corte de um

forno-panela em funcionamento e seus principais circuitos de alimentação de energia.

Figura 13 – Esquema de um forno-panela do tipo corrente alternada.

Fonte: (RIZZO, 2006).

ocorre através da formação de um arco elétrico entre os eletrodos e o banho metálico. Quando é necessário adiciona-se cal ou escória sintética para ajustar o volume de escória e a sua viscosidade. O volume de escória é importante para impedir a exposição do arco elétrico, evitar a perda térmica do banho e capturar as inclusões. No geral a etapa de aquecimento dura em torno de dez minutos (RIZZO, 2006).

Como o aquecimento do banho ocorre no sentido de cima para baixo, a homogeneização da temperatura através da agitação do metal líquido com gás inerte (geralmente argônio), torna-se importante. Este gás é injetado através de um plugs porosos

que estão localizados na base da panela. Esta agitação geralmente é usada durante todo o processo de forno-panela, ocasionando também na homogeneização de composição química e a flotação de inclusões.

Por último, faz-se o ajuste de composição química através da adição dos elementos de ligas e microligantes. As adições são realizadas em porções para que seja possível sua dissolução no banho metálico (CRUZ et al., 1999).

3.2.4 Lingotamento contínuo de placas

Após o processamento em forno-panela, a panela é transportada para o sistema de lingotamento contínuo, no qual possui um distribuidor ou tundish que mantem uma pressão

metalostática constante. Este tem a função de reter o aço líquido e controlar sua vazão, principalmente durante a troca de panelas. No distribuidor, ainda podem ocorrer alterações morfológicas e químicas das inclusões, além do controle do superaquecimento e homogeneização química e térmica do aço (THOMAS, 1986).

Logo abaixo do distribuidor existe o molde, este é constituído de cobre e pode possuir perfis variados, como apresentado na Figura 14. O molde permanece em constante oscilação e é refrigerado por água. Durante a passagem do aço pelo mesmo, o metal líquido é resfriado com o objetivo de forma a primeira casca sólida, com aproximadamente 1,5 cm de espessura. Dessa forma, passando pelos moldes a placa de aço contém, uma superfície sólida e um centro líquido, com aproximadamente 5 à 45 °C da temperatura liquidus. Em

este estará completamente solidificado, assim, a distância do início do lingotamento até este ponto é conhecida como comprimento metalúrgico.

Figura 14 - Esquema para o lingotamento contínuo de placa.

Fonte: (ADAMCZYK, 2006) adaptado.

3.3 Características de inclusões não metálicas

Inclusões apresentam-se geralmente na forma de simples nitretos, sulfetos e óxidos, como por exemplo; FeO, Fe2O3, MnO, SiO2, Al2O3, Cr2O3, TiO2, MnS, CaS e seus complexos (PAUL, 1992).

Segundo Kieslling et al., (1978), características de inclusões como o tipo, tamanho

e composição podem mudar durante as etapas do processo de fabricação. A formação de inclusões em aços é bastante sensível quanto a mudanças durante as etapas da sua produção. Alguns dos parâmetros importantes na aciaria que influenciam a formação das inclusões: tempo de agitação, composição dos refratários, prática de desoxidação, composição das ligas desoxidantes, detalhes durante o vazamento da corrida e operações de refino.

Assim, o grau de limpeza do aço é definido através das propriedades requeridas e das exigências dos clientes. Portanto, para cada aplicação impõe-se diferentes requerimentos de aceitabilidade para inclusões, como limitações de composição química, distribuição, morfologia, densidade e principalmente tamanho, pois problemas de falhas podem ser causadas por uma única inclusão considerada grande.

3.3.1 Classificações de inclusões por tamanho

A classificação quanto ao tamanho, baseia-se em definir se a partícula não-metálica será uma microinclusão ou macroinclusão. De modo geral, a determinação para o tamanho das inclusões não é estabelecida como regra, pois é delimitada pela atribuição da aplicação do aço. Assim, tem-se que inclusões dentro dos limites pré-definidos para uma aplicação estipulada são consideradas microinclusões e caso estejam fora do limite serão interpretadas como macroinclusões (BARTOSIAKI, 2016).

Dessa forma, sabendo que microinclusões são devidamente permitidas, estas podem ter efeito benéficos, como contribuir para o controle do crescimento de grão, gerando ganhos em propriedades mecânicas, como o limite de escoamento e a dureza do aço. Ademais, ainda podem atuar como ponto de nucleação para precipitação de inclusões de carbonetos, sulfetos e nitretos, contribuindo também para obtenção de uma morfologia mais apropriada (BARTOSIAKI, 2016).

Alguns autores especificaram o tamanho de inclusões para cada classificação, como também para cada aplicação. Segundo Neto (2001), inclusões podem ser divididas em três classes, quanto ao tamanho. As submicroscópicas possuem diâmetros inferiores a 1 µm e por conta das dificuldades experimentais, sua influência nas propriedades do aço não são completamente entendidas. As microscópicas com diâmetros entre 1 a 100 µm, possuem significativo efeito nas propriedades mecânicas do aço. Por fim, as macroscópicas ou macroinclusões com diâmetros superiores a 100 µm, que são as mais prejudiciais ao produto acabado (NETO, 2001).

3.3.2 Classificação de inclusões quanto a origem

aquecimento químico e as reações escória-refratário. Porém, de maneira geral as inclusões podem ser classificadas em dois tipos quanto a sua formação:

a) exógenas: Sua origem advêm de fatores externos ao metal líquido, como partículas de escória, materiais do molde, refratários, contato com a atmosfera, etc. Estas são capturadas durante a fabricação do aço líquido e permanecem na matriz do mesmo após sua solidificação. Na maioria dos casos, esta classe apresenta características macroscópicas, podendo serem vistas a olho nu, além disso, não estão dispersas homogeneamente na matriz do material, sendo necessárias técnicas especiais para sua detecção, como o ultrassom (PAUL, 1992);

b) endógenas: São originadas a partir do processo de tratamento do metal líquido. Portanto, incluem óxidos, nitretos e sulfetos resultantes de reações químicas estabelecidas no aço líquido. Tais inclusões são geralmente pequenas e requerem aumento microscópico para sua identificação. Estas estão distribuídas uniformemente no interior do material (PAUL, 1992).

3.3.3 Classificação de inclusões por composição química

Para Hahne (1998), pode-se ainda classificar inclusões em função da sua composição química, dessa forma existem três grupos: óxidos, sulfetos e nitretos ou carbonitretos.

De acordo com Moraes (2009), dentre os óxidos pode-se encontrar a alumina, a sílica, os aluminatos, os silicatos e os espinélios. Além destes, existem também óxidos de ferro, óxidos de manganês e óxidos mistos. Em aços acalmados ao alumínio e processados em lingotamento contínuo, a alumina (Al2O3) é um dos principais problemas na produção. Caso a mesma esteja sólida nas temperaturas de lingotamento, podem-se acumular nas válvulas submersas provocando obstruções. Ademais, Ribeiro et al. (1996) afirmam que após a laminação, a alumina encontra-se na forma de aglomerados de pequenas partículas, que prejudicam as etapas de estampagem do produto, causando fragilidade nas regiões onde estas inclusões estão alojadas.

aluminatos de cálcio, de alumina ou de óxido de cálcio. Também podem prejudicar o lingotamento pela obstrução de válvula submersa, efeito semelhante as inclusões de alumina (MURTA, 2013).

Já os nitretos são encontrados como compostos, de acordo com os elementos de liga do aço, como os nitretos de alumínio, de titânio ou de outros elementos (MURTA, 2013).

Atualmente, devido aos grandes avanços da desfosforação, inclusões de fosfestos são raras em aços (GHOSH, 2001). A Tabela 2 apresenta uma classificação química de inclusões contidas em aços pela Nuspl et al., (2004), esta não engloba os óxidos de ferro e

os fosfetos.

Tabela 2 - Classificação de inclusões por composição química (Para aluminatos de cálcio C = CaO e A= Al2O3).

Fonte: (NUSPL et al., 2004).

3.3.4 Efeitos de inclusões sobre propriedades de aços

As influências de inclusões nas propriedades dos aços são dependentes da morfologia, tamanho, composição química e distribuição, de acordo com a dureza e deformabilidade das mesmas (NICHOLSON et al., 1986).

Inclusões possuem diferentes propriedades, se comparadas com a matriz do aço, tais como plasticidade e coeficiente de expansão, resultando assim em diferentes tensões mecânicas e térmicas com relação a matriz do aço (GHOSH, 2001). Fratura dúctil, tenacidade, fadiga e usinabilidade são algumas das propriedades que são afetadas devido presença de inclusões (GHOSH, 2001; NICHOLSON et al., 1986).

Portanto, inclusões afetam a fratura dúctil através da nucleação de sítios para formação, crescimento e coalescimento de vazios, que propagam trincas (ATKINSON et

al., 2003). Portanto, nestas regiões da matriz próximas as inclusões, na qual encontram-se

os vazios, concentram-se os altos níveis de tensão e possivelmente uma decoesão (ENGH, 1992). Dessa forma, para a ocorrência da falha do material, como por fratura dependerá da quantidade de inclusões e de suas morfologias (NICHOLSON et al., 1986; ATKINSON et

al., 2003).

Inclusões alongadas são prejudiciais a dutibilidade, devido ao seu comportamento anisotrópico e sua direção relativa a direção de laminação. Assim, inclusões como MnS que são macias e podem ser prejudiciais a resistência ao impacto e a fratura, pois possuem alta plasticidade (Figura 15-d e Figura 15-e) (BOOKSBANK, et al. 1972). No entanto,

sulfetos são importantes para estabelecer uma boa propriedade de usinabilidade, aumentando a vida útil das ferramentas de corte.

Inclusões de óxidos como a alumina e o cálcio aluminato, que possuem um baixo coeficiente de expansão se comparado com a matriz do aço são concentradores de tensão. Partículas duras e indeformáveis como silicatos globulares, cálcio aluminatos com alto teor de alumina e clusters de Al2O3 são ilustrados na Figura 15 (respectivamente Figura 15-a, Figura 15-b e Figura 15-c) (ENGH, 1992).

Jin et al., (2010)mostraram que a nucleação de trincas induzidas por hidrogênio em

um aço API é dependente da morfolorgia e composição química das inclusões, assim, os mesmos observaram que as trincas tinham a tendência de nuclearem em inclusões com morfolorgia esférica e ricas em alumínio ou silício, enquanto que sulfetos de manganês alongados apresentaram melhor resistência a este problema. Já Liu et al., (2009) estudaram

trincas atribuídas à corrosão sob tensão, em um aço API. Eles observaram que as inclusões ricas em alumínio, duras e incoerentes com a matriz, formam facilmente regiões com microtrincas e intertícios na interface inclusão/matriz quando ocorre a submissão de tensão. Dessa forma, o hidrogênio é aprisionado nestas regiões auxiliando a propagação das trincas. Para inclusões ricas em silício, também encontradas neste aço, não exibiram o mesmo comportamento, pois são mais facilmente deformáveis.

Figura 15 - Ilustração do comportamento das inclusões antes e após laminação.

Fonte: (SIMENSEN, 1992).

3.4 Principais origens de inclusões

escória da panela e do distribuidor, aquecimento químico, reação escória-refratário ou desgaste do refratário e incrustação de pó fluxante no molde. Dessa forma, torna-se evidente ter o conhecimento das etapas do processo siderúrgico, para entender o surgimento das inclusões.

3.4.1 Desoxidação do aço

Após refino primário e vazamento, o aço possui um alto potencial de oxigênio. Por isso, tem-se a necessidade da adição de elementos desoxidantes, que possuem uma elevada afinidade pelo oxigênio. Dessa forma, estes elementos diminuem o potencial de oxigênio, tornando o aço adequado para o processamento posterior. Caso o potencial de oxigênio não esteja adequado, a formação de inclusões não-metálicas torna-se favorável.

Uma desoxidação incorreta ainda poderá deixar o material propício a defeitos durante o lingotamento, devido à baixa solubilidade do oxigênio no aço com o decréscimo da temperatura, gerando a formação de gases e consequentemente poros no produto lingotado.

Kieslling et al., (1978) afirmam que a desoxidação pode ser dividida em dois

grupos:

a) desoxidação primária: Ocorre através das reações entre os elementos desoxidantes e o oxigênio dissolvido no aço. Este grupo produz inclusões endógenas primárias;

b) desoxidação secundária: acontece durante o decréscimo de temperatura, na qual a solubilidade do oxigênio cai, formando novos produtos de desoxidação, resultando em inclusões endógenas secundárias.

Figura 16 – Atividade do oxigênio no banho metálico com a aplicação de variados elementos desoxidantes à 1600°C.

Fonte: (SLOMAN et al., 1951).

Pode-se observar que o manganês é o desoxidante mais ineficaz, em contrapartida, o alumínio é um dos mais ativos, tendo efeito menor apenas se comparado ao zircônio, que não é empregado devido à má relação custo/benefício (TORRES, 2010).

Após a adição dos desoxidantes iniciam-se a nucleação, precipitação e o crescimento de inclusões não metálicas. Neste momento o controle se dá através da difusão entre o elemento desoxidante e o oxigênio. Mesmo após a nucleação, grandes inclusões continuam crescendo fazendo com que as concentrações de oxigênio e do elemento desoxidante diminuam no banho, resultando na dissolução das inclusões menores. Isto ocorre rapidamente até que os tamanhos das inclusões tornem-se uniformes. Este fenômeno é conhecido como “Otswald Ripening” (LASCOSQUI, 2006).

Após o considerável aumento no tamanho das inclusões, o crescimento passa a ser controlado por colisões turbulentas e por outras colisões causadas pela lei de Stokes. As

removidas através da escória e pelas paredes refratárias, através de reações interfaciais e de difusão (LASCOSQUI, 2006).

3.4.2 Reação entre escória e refratário da panela

Durante o vazamento do aço a partir da panela, a escória de topo que sobrenada o aço entra em contato com as paredes refratárias da panela, dessa forma, uma fina camada de escória líquida pode aderir as paredes refratárias. Esta camada irá penetrar nos poros do refratário tornando-se vítrea, que é solidificada durante o arrefecimento. Assim, origina-se uma fina camada de escória vítrea (LASCOSQUI, 2006).

Dessa forma, quando uma nova corrida é vazada em uma panela neste estado, pode ocorrer a remoção parcial ou total desta zona de escória, contribuindo para a formação de novas inclusões não metálicas. A Figura 17 ilustra o sistema de formação da escória vítrea:

Figura 17 – Mecanismo de formação da camada de escória aderida a parede da panela.

Fonte: (TRIPATHI et al., 2004).

Este mecanismo já foi confirmado com a aplicação de marcadores de BaO na escoria de panela. Assim, inclusões contendo em sua composição BaO foram encontradas em corridas posteriores (FUHR et al., 2007). O tempo de vida útil da panela também é um

parâmetro importante na formação destas inclusões, pois quanto maior o tempo de uso, a camada de escória aderida será bem mais espessa.

Figura 18 – Processo de erosão de um revestimento refratário com alta alumina a partir de escória vitrificada durante o refino secundário. (a) Formação da escória vítrea, (b) Início

de erosão formado pela escória vítrea, (c) Severa erosão na interface das partículas de corundum e espinélio e (d) desprendimento da partícula de corundum da camada do

revestimento.

Fonte: (ENDE, 2010).

O contato entre a escória de topo e a escória vitrificada em temperaturas acima de 1538°C, causa a instabilidade do composto vitrificado (LASCOSQUI, 2006). Dessa forma, se estas condições forem alcançadas o produto desta reação dependerá da quantidade da escória vitrificada e de topo que estarão em contato. Em geral, esta reação poderá gerar quatro tipos de inclusões: Espinélio (MgO-Al2O3), solução de óxido líquido, espinélio (MgO-Al2O3) + líquido e por fim espinélio (MgO-Al2O3) + 2CaO-Al2O3-SiO2 (SICHEN

Além disso, podem ser produzidas inclusões exógenas através da transferência de elementos da escória diretamente para o banho, por exemplo, durante a passagem de aço do conversor para a panela, causando a formação de inclusões de composição aproximada a escória, sendo estas geralmente esféricas. Estas podem ainda atuar como sítios para nucleação heterogênia de novas inclusões (ZHANG et al., 2003).

As inclusões originadas a partir de escória tem composição próxima da mesma, tornando-se importante conhecer a origem e o estado da escória, pois sua composição é resultante das características da etapa do processo.

Por exemplo, Geiseler (1996) analisou escória de conversor em faixas de; 45-55 %CaO, 12-18 %SiO2, < 3 %Al2O3, < 3%MgO, < 5 %MnO, < 2 %P2O5, 14-20 %Fetot e < 10 %Cal livre, para um baixo teor de MgO e 42-50 %CaO, 12-15 %SiO2, < 3 %Al2O3 , 5-8 %MgO, < 5 %MnO, < 2 %P2O5, 15-20 %Fetot e < 10 %Cal livre, para um alto teor de MgO. Kiessling et al., (1978) citam que este tipo de escória pode apresentar residuais de

TiO2 e K2O.

Para a escória de forno-panela, Rađenović et al., (2013) utilizaram em seu estudo

uma escória com a seguinte composição química; 48 %CaO, 15 %SiO2, 14,3 %Al2O3, 15,25%MgO, 2,73 %P2O5, 1,54 %FeO e residuais de Na2O, TiO2 e Cr2O3. Logo, pode-se notar que a escória de forno-panela é menos oxidada apresentando um menor teor de Fe, porém em contrapartida possui teores maiores de MgO e Al2O3.

3.4.3 Reação entre aço líquido e refratário

O desgaste de refratários promove a formação de inclusões exógenas, possuindo sua composição química continuamente modificada durante o processo. Assim, as inclusões originadas a partir do refratário geralmente não possuem a composição química idêntica ao mesmo. O mecanismo de modificação conhecido é baseado na atuação dos produtos de deterioração como núcleos, para a precipitação de inclusões endógenas, no momento em que estas adentram o aço líquido (KIESSLING et al., 1978).

Outros tipos de reações também podem modificar as partículas proveniente do refratário, como as reações de superfície, alterando a estrutura e a composição químicas das inclusões originais. Dessa forma, para rastrear a origem das inclusões, pode-se analisar se estas possuem os traços dos compostos refratários, como o MgO (KIESSLING et al.,

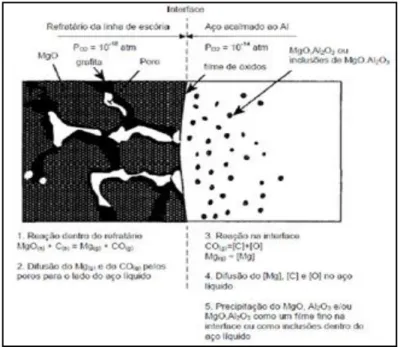

Como a escória sobrenada o aço líquido e possui características agressivas ao refratário, a composição deste na porção superior é diferente, devido a linha de escória. Nesta região esses são geralmente constituídos de magnésia-carbono (MgO-C) (MORAES, 2009).

A resistência superior deste refratário deve-se a uma espessa camada superficial de MgO, impedindo a entrada do metal líquido para o interior dos refratários. Porém, torna-se possível a passagem de Mg para o aço em determinadas situações em que a camada superficial do refratário torna-se instável, como por exemplo, durante o tratamento sob vácuo que gera a redução da pressão (BRABIE, 1996; THE REACTION OF CARBON MONOXIDE IN ALUMINUM DEOXIDIZED MOLTEN STEEL, 1996).

Para a formação de inclusões contendo Mg, sucedem-se alguns mecanismos. Primeiramente ocorre a reação no interior do refratário entre o MgO(s) e o C(s), resultando em produtos gasosos (Mg(g) e CO(g)). Então, decorre-se uma difusão dos produtos gasosos, através dos poros dos refratários até a interface com a aço líquido. Assim, acontecem novas reações diante da interface, uma agregação e uma nova difusão do Mg, C e O no aço líquido. Na etapa final, na forma de um filme ou já como inclusões sobre a interface aço-refratário, podem precipitar como MgO, Al2O3 e/ou MgO-Al2O3. Estes mecanismos estão esquematizados na Figura 19 (BRABIE, 1996).

Figura 19 - Mecanismo de reação entre o aço líquido desoxidado com Al e os refratários de MgO-C.

3.4.4 Aquecimento químico

Em geral, o aquecimento químico é utilizado para adequar a temperatura do aço nas estações de refino secundário. Este tipo de aquecimento é realizado através de reações exotérmicas que liberam energia suficiente para aquecer o aço. Deste modo, utiliza-se uma lança para soprar oxigênio e adiciona-se também um elemento que tenha alta afinidade por este, como por exemplo Si ou Al, dependendo do tipo de aço. Estas reações são apresentadas a seguir (LASCOSQUI, 2006):

2 Al + 3/2 O2⇒ Al2O3+ 7400Kcal / kg Al (3)

Si + O2⇒SiO2 + 7000 kcal / kg Si (4)

Fazendo um comparativo com o aquecimento elétrico que é utilizado no forno-panela através de eletrodos, o aquecimento químico possui uma taxa de aquecimento bem maior, porém devido a necessidade dos elementos que possibilitam as reações exotérmicas, resultam na formação de inclusões não-metálicas (LASCOSQUI, 2006).

3.4.5 Reoxidação

A reoxidação é causada pela diferença entre o potencial de oxigênio do aço líquido e seu ambiente (ENDE, 2010). Este fenômeno acarreta na oxidação de elementos reativos do banho, formando inclusões exógenas. Estas podem ser incorporadas ao banho e causar malefícios para a aplicação do material (WANG et al., 2006; FARRELL et al., 1970). A

fonte de oxigênio pode está no próprio aço que contém o mesmo dissolvido, na atmosfera (ar), no refratário ou na escória. Geralmente, o grau de reoxidação é medido através da captura de nitrogênio pelo aço ou mais conhecido como pick-up de N2.

Em geral, as etapas para o processo de reoxidação são as seguintes (WANG et al.,

2006):

a) transporte de oxigênio para o banho; b) transporte de massa no banho; c) precipitação de fase óxida;