UNIVERSIDADE FEDERAL DE UBERLÂNDIA

FACULDADE DE ENGENHARIA QUÍMICA CURSO DE GRADUAÇÃO EM ENGENHARIA QUÍMICA

PRODUÇÃO DE ETANOL DE SEGUNDA GERAÇÃO

Héricles Resende Ricardo de Aguiar Orientador: Prof. Dr. Eloízio Júlio Ribeiro

Uberlândia – MG

PRODUÇÃO DE ETANOL DE SEGUNDA GERAÇÃO

Héricles Resende Ricardo de Aguiar Orientador: Prof. Dr. Eloízio Júlio Ribeiro

Monografia de graduação apresentada à Universidade Federal de Uberlândia como parte dos requisitos necessários para a aprovação na disciplina de Trabalho de Conclusão de Curso do curso de Engenharia Química.

Uberlândia – MG 2017

UNIVERSIDADE FEDERAL DE UBERLÂNDIA

DEDICATÓRIA

AGRADECIMENTOS

Agradeço primeiramente a Deus, por sempre estar presente em minha vida e na de minha família, por me conceder oportunidades únicas e por mostrar a sua grandeza diariamente.

A minha família, pela educação e princípios que me foram fornecidos, por todo amor, compreensão e apoio, pelo constante incentivo aos estudos e por ser a minha grande motivação para alcançar os meus sonhos.

Ao meu orientador, Prof. Dr. Eloízio, pela orientação e apoio ao longo do desenvolvimento deste trabalho, por toda experiência e ensinamentos compartilhados.

"Erros são, no final das contas, fundamentos da verdade. Se um homem não sabe o que uma coisa é, já é um avanço do conhecimento saber o que ela não é."

SUMÁRIO

Lista de Figuras... i

RESUMO ... iv

ABSTRACT ... v

1 - FUNDAMENTOS ... 1

1.1 - Contexto energético atual ... 1

1.2 - Biocombustíveis ... 5

1.3 - Etanol ... 6

1.3.1 - Etanol de primeira geração ... 7

1.3.2 - Etanol de segunda geração... 9

1.4 - Objetivo geral ... 15

1.5 - Objetivos específicos ... 15

2 - MATÉRIAS-PRIMAS EMPREGADAS ... 16

2.1 - Materiais lignocelulósicos ... 16

2.1.1 - Celulose ... 19

2.1.2 - Hemiceluloses ... 20

2.1.3 - Lignina ... 22

3 - PRINCIPAIS MÉTODOS DE PRÉ-TRATAMENTO ... 25

3.1 - Pré-tratamentos físicos ... 30

3.1.1 - Explosão a vapor ... 31

3.1.2 - Termo-hidrólise ... 33

3.2 - Pré-tratamentos químicos ... 33

3.2.1 - Pré-tratamento ácido... 33

3.2.2 - Pré-tratamento alcalino ... 34

3.2.3 - Organosolv ... 34

3.3 - Pré-tratamentos biológicos ... 35

3.4 - Pré-tratamentos combinados... 36

3.4.1 - Afex (ammonia fiber explosion) ... 36

3.4.2 - Explosão a vapor catalisada ... 36

4 - HIDRÓLISE DE MATERIAIS LIGNOCELULÓSICOS ... 38

4.1 - Hidrólise ácida ... 39

4.2 - Hidrólise enzimática... 44

4.2.1 - Celulases ... 46

4.2.2 - Hemicelulases ... 48

4.2.3 - Inibição enzimática ... 50

4.3 - Comparação entre a hidrólise ácida e a enzimática ... 51

5 - FERMENTAÇÃO DO MATERIAL HIDROLISADO ... 53

5.1 - Aspectos gerais da fermentação alcoólica ... 53

5.2 - Microrganismos produtores de etanol ... 54

5.2.1 - Microrganismos produtores de etanol a partir de pentoses ... 55

5.3 - Processos de fermentação ... 57

5.3.1 - Hidrólise e Fermentação Separadas (SHF) ... 58

5.3.2 - Sacarificação e Fermentação Simultâneas (SSF) ... 60

5.3.3 - Sacarificação e Co-fermentação Simultâneas (SSCF) ... 62

5.3.4 - Bioprocesso Consolidado (CPB) ... 63

6 - CONSIDERAÇÕES FINAIS ... 65

Lista de Figuras

Figura 1.1 - Oferta interna de energia no Brasil, ano base 2014 (BRASIL, 2015a)... 2 Figura 1.2 - Produção mundial de óleo vegetal hidrotratado, biodiesel e etanol - 2000

a 2013 (REN21, 2014)... 2 Figura 1.3 - Composição da cana-de-açúcar em termos de suco, bagaço e palha

(UNICA apud RIBEIRO, 2013)... 4 Figura 1.4 - Diagrama dos potenciais energéticos da cana-de-açúcar (International

Sugar Jornal/DEDINI apud NOVACANA, 2017a)... 5 Figura 1.5 - Redução das emissões de veículos novos no Brasil (Elaborado com base

em IBAMA, 2006 apud BNDES; CGEE, 2008)... 7 Figura 1.6 - Processo simplificado da produção de etanol de primeira geração e de

açúcar, considerando-se o uso do bagaço para cogeração de energia (ZANARDI;

COSTA JUNIOR, 2016)... 9 Figura 1.7 - Geração de eletricidade por fonte no Brasil (GWh) (CARPIO; SOUZA,

2017)... 11 Figura 1.8 - Processo simplificado da produção de etanol de segunda geração

(NUNES et al., 2013)... 12 Figura 1.9 - Comparação entre diferentes rotas tecnológicas de produção de bioetanol

(BNDES; CGEE, 2008)... 13 Figura 2.1 - Visão geral da parede celular vegetal (MURPHY; MCCARTHY, 2005

apud BERNARDO NETO, 2009)... 18 Figura 2.2 - Polímero de celulose com as ligações de hidrogênio intra e

intermoleculares (JARDINE et al., 2009)... 19 Figura 2.3 - Regiões cristalinas e amorfas na estrutura da celulose (KLOCK, 2013)... 20 Figura 2.4 - Monossacarídeos constituintes da hemicelulose. (1) glicose, (2)

D-galactose, (3) L-arabinose, (4) D-xilose, (5) D-manose, (6) 4-O-metil-D-glucurônico, (7) L-ramnose (SJÖSTRÖM; WESTERNARK, 1999 apud PITARELO,

2013)... 21 Figura 2.5 - Estrutura molecular de uma hemicelulose (ROSA; GARCIA, 2009)... 21 Figura 2.6 - Principais precursores da lignina (MARTINS, 2005)...

Figura 2.7 - Representação da estrutura da lignina (ROSA; GARCIA, 2009 apud DRABER, 2013)...

22

Figura 3.1 - Efeito do pré-tratamento na estrutura da lignocelulose (SANTOS et al.,

2012)... 25 Figura 3.2 - Micrografias Eletrônicas de Varredura (MEV) para folhas de palmeira

sem pré-tratamento (A) e submetidas a diferentes tipos de pré-tratamento,

termo-hidrólise (B), ácido (C) e alcalino (D) (HONG et al., 2008 apud SUAREZ, 2014)... 27 Figura 3.3 - Hidrólise de 4-O-metil-glucuranoxilana e celulose. (1) Arabinose, (2)

xilose, (3) xilo-oligômeros acetilados, (4) xilo-oligômeros de grande massa molecular, (5) oligossacarídeos, (6) glicose, (7) celobiose, (8) celo-oligômeros, (9) furfural, (10) hidroximetilfurfural, (11) ácido levulínico, (12) furano, (13) ácido

furóico. Ácido fórmico e ácido acético também são formados (RAMOS, 2003)... 32 Figura 3.4 - Representação do processo DHR (SOARES; OLIVÉRIO, 2008)... 35 Figura 4.1 - Diagrama da hidrólise ácida (BUCKERIDGE et al., 2010)... 38 Figura 4.2 - Hídrólise ácida diluída (primeiro e segundo estágios) e fermentação

separada de açúcares pentose e hexose (CHANDEL et al., 2007 apud BALAT et al.,

2008)... 40 Figura 4.3 - Formação de compostos inibitórios da hidrólise e fermentação (Adaptado

de PALMQVIST et al., 1999 apud SILVA, 2015)... 41 Figura 4.4 - Representação esquemática da maioria das enzimas celulases (BANSAL

et al., 2009 apud CARVALHO, 2011)... 46 Figura 4.5 - Hidrólise da celulose pela ação das celulases (LYND et al., 2002 apud

SUAREZ, 2014)... 47 Figura 4.6 - Pontos de ação das enzimas hidrolíticas que atuam na hidrólise da

hemicelulose (KUMAR, 2008 apud MENDES, 2010)... 48 Figura 4.7 - Alguns fatores limitantes da hidrólise enzimática (J

ø

RGENSEN et al.,2007 apud WOLF, 2011)... 49 Figura 5.1 - Comparação das quatro diferentes estratégias de produção de etanol de

segunda geração (GUILHERME, 2014)... 57 Figura 5.2 - Representação esquemática do processo de Hidrólise e Fermentação

Separadas (SHF) (PEREIRA JR. et al., apud WINGREEN, 2008 apud SANTOS,

2012) ... 58 Figura 5.3 - Representação esquemática do processo de Sacarificação e Fermentação

Simultâneas (SSF) (PEREIRA JR. et al., apud WINGREEN, 2008 apud SANTOS,

Figura 5.4 - Representação esquemática do processo de Sacarificação e Co-fermentação Simultâneas (SSCF) (PEREIRA JR. et al., apud WINGREEN, 2008

apud SANTOS, 2012)... 61 Figura 5.5 - Representação esquemática da configuração Bioprocesso Consolidado

(CPB) (PEREIRA JR. et al., apud WINGREEN, 2008 apud SANTOS, 2012)... 62 Figura 5.6 - Fluxograma representativo do processo no qual todas as etapas críticas da

RESUMO

Em relação à sustentabilidade, desafios cada vez maiores são enfrentados pela sociedade atual e devido à escassez das reservas de petróleo e às mudanças climáticas, as fontes de energia renováveis têm-se apresentado como uma alternativa ao futuro do planeta. Dentre as fontes de energia renováveis, pode-se mencionar os biocombustíveis, que têm sido bastante utilizados. No caso do Brasil, o mais proeminente é o etanol, visto que o país é reconhecido mundialmente pela produção desse combustível. Entretanto, a produção de açúcar e de etanol de primeira geração usa aproximadamente apenas um terço da energia total da cana-de-açúcar, pois aproximadamente dois terços estão na palha e bagaço, fato que tem despertado o interesse do setor sucroenergético em usar tais biomassas na produção de etanol de segunda geração. Uma vez consolidada a obtenção de etanol 2G no Brasil, esta terá potencial para aumentar a produtividade em até 50% em relação à produção atual. Porém, alguns fatores ainda representam desafios a serem superados, para que a produção de etanol de segunda geração seja implementada comercialmente e ganhe participação no mercado. Pode-se citar, por exemplo, a existência de outras aplicações para os resíduos lignocelulósicos e o fato de que o processo produtivo exige algumas etapas que não estão presentes na produção do etanol 1G (pré-tratamento e hidrólise da matéria-prima) e que necessitam do domínio de tecnologias ainda não completamente desenvolvidas e que atualmente são complexas, o que resulta em baixo rendimento na conversão da matéria-prima, balanço energético negativo e custo de produção elevado. Considerando o uso de cana-de-açúcar, a diferença entre o custo de produção do etanol 2G e do 1G pode alcançar R$ 0,30 por litro. Dessa forma, com o intuito de romper as barreiras existentes à produção do etanol de segunda geração, pesquisas têm sido realizadas, visando tanto o desenvolvimento de tecnologias de produção quanto a melhoria da matéria-prima utilizada. Por esses e outros fatores, o objetivo geral desse trabalho é realizar uma revisão bibliográfica sobre o processo produtivo do etanol de segunda geração. Os objetivos específicos são: apresentar as matérias-primas usadas, descrever os principais métodos de pré-tratamento em uso, discorrer sobre a etapa de hidrólise e descrever a fermentação do hidrolisado.

ABSTRACT

In relation to sustainability, increasing challenges are faced by actual society and due to the scarcity of the oil reserves and climate changes, the renewable energy sources have presented themselves as an alternative to the future of the planet. Among the renewable energy sources, it can mention biofuels, which have been quite used. In the case of Brazil, the most prominent is ethanol, since the country is worldwide acknowledged for the production of this fuel. However, the sugar production and of first generation ethanol uses only about one-third of the total energy of the sugarcane, because approximately two-one-thirds are in the straw and bagasse, fact that has aroused the interest of the sugar and energy sector in using such biomass in the second generation ethanol production. Once the 2G ethanol obtention is consolidated in Brazil, it will have potential to increase the productivity in up to 50% in relation to the current production. However, some factors still represent challenges to be overcome, so the second generation ethanol production is commercially implemented and gains market share. It can cite, for example, the existence of other applications for the lignocellulosic waste and the fact that the productive process requires some steps that are not present in the 1G ethanol production (pretreatment and hydrolysis of the raw material) and which need the domain of technologies that are not yet completely developed and which are currently complex, which results in low yield in the conversion of the raw material, negative energy balance and high production cost. Considering the use of sugarcane, the difference between the production cost of the 2G and 1G ethanol can reach R$ 0.30 per liter. Thus, in order to break the existing barriers to the second generation ethanol production, researches have been carried out, aiming at both the development of production technologies and the improvement of the raw material used. For these and other factors, the general objective of this work is to make a bibliographic review about the second generation ethanol productive process. The specific objectives are: to present the raw materials used, to describe the main pretreatment methods in use, to talk about the hydrolysis step and to describe the fermentation of the hydrolyzate.

CAPÍTULO 1

FUNDAMENTOS

1.1 - Contexto energético atual

A atual sociedade tecnológica possui desafios cada vez maiores no que diz respeito à sua sustentabilidade. Um dos setores que mais têm buscado soluções para tal problema é o de geração de energia, isto porque a demanda energética tem aumentado ano após ano. Para ter-se ideia da situação, apenas no Brasil, de acordo com o Balanço Energético Nacional publicado em 2014 pela Empresa de Pesquisa Energética, o consumo total de energia (não refere-se apenas à energia elétrica, mas sim a todas as formas de energia utilizadas, independentemente da finalidade) passou de 215.498 tep (toneladas equivalentes de petróleo) em 2004 para 282.560 tep no ano de 2013, o que representa um incremento de mais de 30% em pouco menos de dez anos (DUPONT et al., 2015).

Desta forma, levando-se em consideração a escassez das reservas de petróleo e as mudanças climáticas, as fontes renováveis de energia têm-se apresentado como importantes alternativas ao futuro do planeta (DRABER, 2013). Tal fato tem contribuído para que seu uso receba cada vez mais incentivos, sendo destaque em políticas públicas, que fundamentam-se na redução da dependência de combustíveis fósseis e na diminuição da emissão de gases do efeito estufa (SOUZA, 2010).

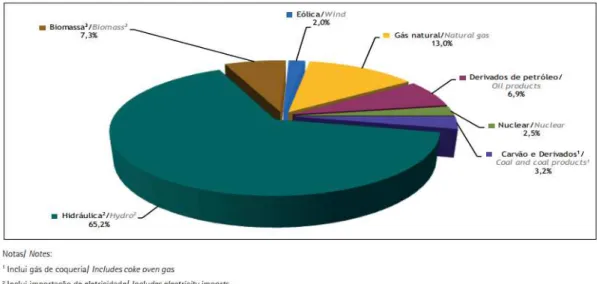

Figura 1.1 - Oferta interna de energia no Brasil, ano base 2014 (BRASIL, 2015a).

Dentre as fontes renováveis de energia, pode-se citar os biocombustíveis, que têm sido bastante utilizados atualmente.

A Figura 1.2, por exemplo, apresenta o avanço na produção mundial de alguns biocombustíveis, mais especificamente, óleo vegetal hidrotratado, biodiesel e etanol, desde o ano de 2000 até 2013.

Observando-se os dados apresentados acima, percebe-se que ao longo dos anos houve um aumento significativo na produção dos biocombustíveis analisados. Para ter-se uma noção melhor, apenas do final de 2012 para o final de 2013, a produção de biodiesel aumentou de 23,6 bilhões de litros para 26,3 bilhões de litros e a de etanol, de 82,6 bilhões de litros para 87,2 bilhões de litros (REN21, 2014). Tal tendência reflete o fato de que o uso de fontes renováveis de energia tem-se tornado cada vez mais frequente.

Devido às suas características, o biodiesel mostra-se como uma fonte renovável de energia viável na substituição do diesel de petróleo. Entretanto, no Brasil, o biocombustível com maior destaque é o etanol, que tem como principal vantagem em relação aos combustíveis derivados do petróleo a menor poluição gerada pela sua combustão (RAMOS, 2003 apud ULHOA, 2013).

De acordo com CARVALHO et al. (2013), os primeiros estudos com álcool combustível no Brasil ocorreram no início da década de 1920, o que contribuiu para que o setor de cana-de-açúcar ficasse mais estável, pois neste período o açúcar perdia espaço no mercado externo. Em 1931, o governo federal decretou a lei n° 19.717, tornando-se obrigatória a adição de álcool à gasolina importada (com uma proporção inicial de 5%), o que tinha como intuito regularizar a situação do setor açucareiro que encontrava-se em uma grande crise, o que acabou culminando também na criação, em 1933 pelo governo de Getúlio Vargas, do Instituto do Açúcar e Álcool (IAA).

Em 14 de novembro de 1975 foi criado o Programa Nacional do Álcool (Proálcool), que teve como objetivos contribuir com o desenvolvimento das técnicas e melhoria das matérias-primas utilizadas no processo de produção de álcool etílico. Na primeira etapa, de 1975 a 1979, o foco do Proálcool foi a obtenção de álcool etílico anidro para ser adicionado à gasolina (ANDRADE et al., 2009). Na etapa seguinte, a atenção voltou-se para o etanol hidratado, usado puro nos motores (LEME, 2004 apud CARVALHO et al., 2013).

Atualmente, o Brasil é reconhecido tanto na produção de cana-de-açúcar, quanto na produção de açúcar e etanol. Com relação à produção de cana-de-açúcar e de açúcar, é o maior produtor do mundo. Na safra de 2016/2017 obteve 657,18 milhões de toneladas de cana e 38,69 milhões de toneladas de açúcar. No caso do etanol, o país é o segundo maior produtor (o primeiro lugar é ocupado pelos Estados Unidos). Na safra de 2016/2017, atingiu uma produção de 27,8 bilhões de litros, sendo 11,07 bilhões de litros de etanol anidro e 16,73 bilhões de litros de etanol hidratado (CONAB, 2017; UNICA, 2015).

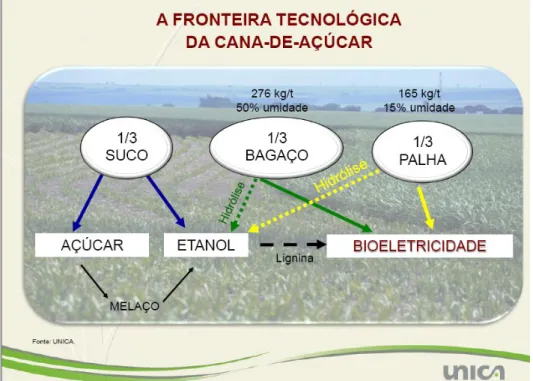

cana-de-açúcar, obtida por meio de seu caldo. Esta informação indica, portanto, que em torno de dois terços da energia da planta encontra-se nas suas palhas e bagaço. Como geralmente apenas 70% do bagaço gerado no processamento da cana são queimados nas caldeiras das usinas para geração de energia, isto origina um excedente deste resíduo, fato que tem despertado o interesse do setor sucroenergético em utilizar o bagaço restante na produção de etanol de segunda geração, também chamado de etanol 2G, agregando tecnologias sustentáveis ao seu processo produtivo (BASTOS, 2007; CANILHA, 2010; CONAB, 2011 apud ARAÚJO et al., 2013).

A proporção entre suco, bagaço e palha na composição e distribuição de energia da cana-de-açúcar, assim como o destino dado a cada um destes materiais, encontra-se representada de forma esquemática na Figura 1.3, elaborada pela União da Indústria de Cana-de-Açúcar (UNICA).

Figura 1.3 - Composição da cana-de-açúcar em termos de suco, bagaço e palha (UNICA apud RIBEIRO, 2013).

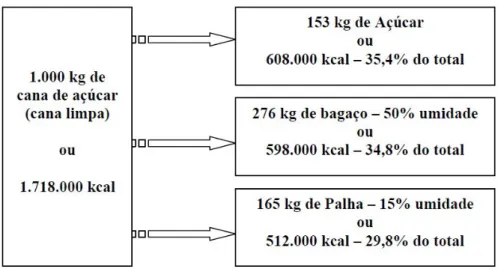

Figura 1.4 - Diagrama dos potenciais energéticos da cana-de-açúcar (International Sugar Jornal/DEDINI apud NOVACANA, 2017a).

Observando-se o diagrama, é possível notar que o bagaço e a palha da cana representam uma fonte energética com grande potencial de uso, totalizando, para cada tonelada de cana limpa, 1.110.000 kcal disponíveis. Desta forma, a produção de etanol de segunda geração apresenta-se como uma forma de aumentar a disponibilidade de energia por meio do uso de fontes renováveis, sem a necessidade de expandir a área agricultável, pois representa uma alternativa para o uso energético da biomassa.

1.2 - Biocombustíveis

Os biocombustíveis são definidos como combustíveis produzidos a partir de biomassa (matéria orgânica), de origem vegetal ou animal, e que são biodegradáveis. As principais fontes de produção são: cana-de-açúcar, milho, soja, semente de girassol, madeira e celulose (BRASIL, 2007).

Tais combustíveis podem ser produzidos tanto na forma líquida quanto gasosa e são empregados principalmente na área de transportes. Na forma líquida incluem, por exemplo, o metanol, etanol, butanol e o biodiesel, podendo ser utilizados em veículos, locomotivas, motores elétricos, turbinas ou células a combustível. Já na forma gasosa, compreendem os gases hidrogênio e metano (DEMIRBAS, 2008).

emissões de gases e partículas que causam prejuízos à saúde humana e ao meio ambiente, como por exemplo, monóxido de carbono, hidrocarbonetos e óxidos de enxofre e nitrogênio (URQUIAGA et al., 2005).

Já uma desvantagem dos biocombustíveis é que a sua produção enfrenta uma limitação fundamental: baseia-se em plantas que exigem extensas áreas de cultivo. Dessa forma, podem surgir conflitos de terra para produção de biocombustíveis ou alimentos (ROSA; GARCIA, 2009).

No que diz respeito à realidade Brasileira, GOLDEMBERG et al. (2008b), por sua vez, afirmaram que o uso de novas áreas pela agricultura voltada para a produção de energia tem ocorrido sem competição com a agricultura de alimentos. Além disso, relataram que há uma grande disponibilidade de terras com pastagens degradadas, podendo ser utilizadas no cultivo de cana-de-açúcar, o que ainda irá beneficiar o pecuarista, que pode ter um aumento na rentabilidade de sua propriedade, assim como melhorar a condição de fertilidade do solo.

Outro ponto muito discutido é que os diversos artigos na imprensa e trabalhos científicos publicados não abordam a quantidade de combustíveis fósseis usados na produção dos biocombustíveis e é exatamente esta relação entre a energia contida no biocombustível produzido e a energia fóssil empregada no seu processo de produção (agrícola e industrial) que fornece o balanço energético do combustível (URQUIAGA et al., 2005).

1.3 - Etanol

O etanol é caracterizado como um combustível, que pode ser obtido tanto por meio de processos petroquímicos e carboquímicos quanto pelo uso de biomassa. Entretanto, o etanol possui algumas características que o diferenciam dos combustíveis convencionais que são derivados do petróleo. Neste sentido, pode-se citar o significativo teor de oxigênio, que constitui aproximadamente 35% em massa do etanol, e sua combustão mais limpa, mesmo quando em mistura com a gasolina (BNDES; CGEE, 2008).

Seu uso como combustível pode ocorrer na forma hidratada, para carros movidos exclusivamente a álcool ou para os classificados como flex fuel, e na forma anidra, na qual é adicionado à gasolina em uma proporção máxima de 27% (BRASIL, 2007, 2015b).

Também chamado de álcool etílico, é um composto orgânico, oxigenado e de fórmula química C2H5OH. A obtenção de bioetanol ocorre por meio da fermentação de

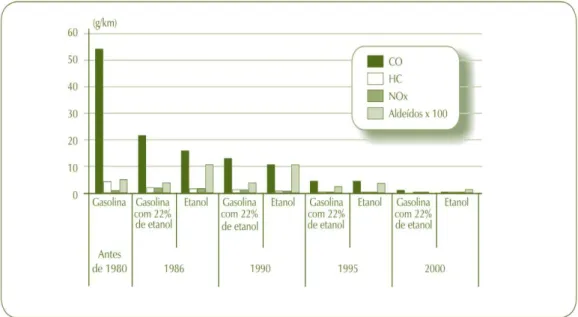

A Figura 1.5 deixa clara a vantagem ambiental do uso do etanol como combustível veicular frente a outros combustíveis, pois ela mostra exatamente como a emissão de gases considerados poluentes atmosféricos reduziu com a implementação do etanol no mercado de combustíveis ao longo dos anos, desde 1980 até 2000.

Figura 1.5 - Redução das emissões de veículos novos no Brasil (Elaborado com base em IBAMA, 2006 apud BNDES; CGEE, 2008).

Entretanto, vale ressaltar que o desenvolvimento tecnológico dos motores também contribuiu com a redução da emissão dos poluentes pelos veículos (BNDES; CGEE, 2008).

1.3.1 - Etanol de primeira geração

Combustíveis de primeira geração incluem biodiesel e etanol e são produzidos a partir do processamento de amido, óleo vegetal, gordura animal ou açúcar. No caso do etanol de primeira geração, sua produção baseia-se no uso de cana-de-açúcar, beterraba, trigo, mandioca e milho (CARVALHO et al., 2013).

90% de BRIX, dos quais 60% são açúcares redutores, ainda possui elementos necessários para que a fermentação ocorra sem a adição de nutrientes (ANDRIETTA et al., 2006).

A seleção da cana-de-açúcar como matéria-prima para a produção do etanol possui dois motivos principais: o rendimento energético, que é considerado satisfatório, e a própria realidade brasileira, pois como visto, o Brasil é um dos líderes de mercado e tecnologia dessa cultura (BERNARDO NETO, 2009).

O processo de fermentação pode ser representado pela Equação 1.1, que descreve a reação química global entre sacarose e água, a qual origina etanol e dióxido de carbono:

C12H22O11 + H2O → 4C2H5OH(aq) + 4CO2(g) + energia (1.1)

As reações independentes, que resultam na reação global anterior, estão representadas pelas Equações 1.2 e 1.3. Na primeira reação a sacarose é hidrolisada em glicose e frutose. Estas, por usa vez, como são açúcares fermentescíveis, originam o etanol após a fermentação, representada pela segunda reação.

C12H22O11 + H2O → C6H12O6 + C6H12O6 (1.2)

2C6H12O6(aq)→ 4C2H5OH(aq) + 4CO2(g) + energia (1.3)

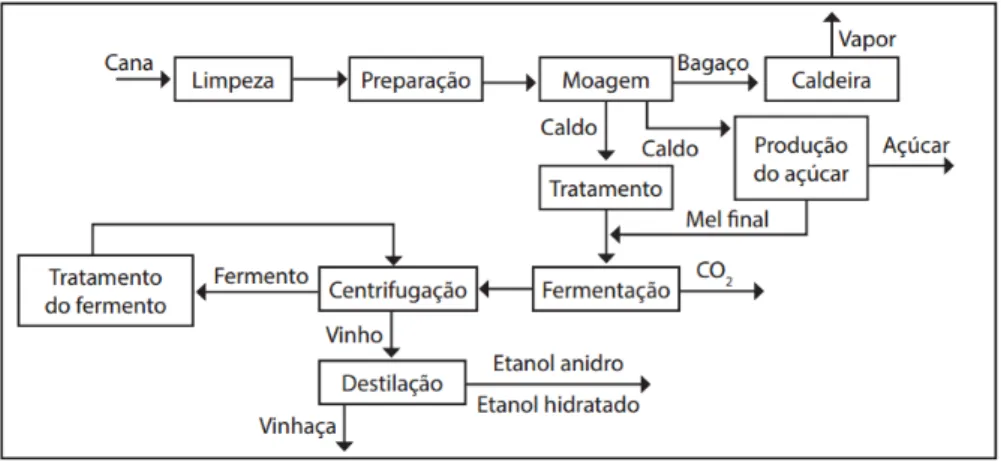

De forma simplificada, a Figura 1.6 apresenta as principais etapas envolvidas na produção do etanol 1G e de açúcar a partir da cana-de-açúcar.

Conforme já mencionado, o rendimento energético da produção de açúcar e de etanol 1G é de aproximadamente apenas 30% do total de energia presente na planta, o que tem como justificativa o fato de que somente a sacarose é aproveitada como insumo para esse fim, sendo o bagaço e a palha da cana usados em outras atividades, por exemplo, cogeração de energia (BERNARDO NETO, 2009).

1.3.2 - Etanol de segunda geração

O etanol de segunda geração tem como matéria-prima a lignocelulose, componente que encontra-se presente na constituição de resíduos de origem vegetal. Desta forma, vantagens ambientais e econômicas surgem ao se investir neste novo biocombustível, tornando a sua produção bastante atraente (CARVALHO et al., 2013). Um exemplo dessas vantagens compõe o caso do Brasil, em que a produção de etanol de segunda geração representa a possibilidade de aumentar a produção de etanol sem expandir a área plantada em cana-de-açúcar, por meio do uso do bagaço e palha da cana (JARDINE et al., 2009).

De acordo com MILANEZ et al. (2015), a obtenção de etanol de segunda geração no Brasil, uma vez concretizada, possui potencial para aumentar a produtividade em até 50% com relação à produção atual. Tal resultado é possível em razão da capacidade energética de materiais lignocelulósicos, que teoricamente permitem produzir, para cada 10 milhões de toneladas de biomassa seca, 600 milhões de galões de etanol, o que significa aproximadamente 227,12 L/tonelada, e isto considerando apenas a fração celulósica do material (PEREIRA JR. et al., 2008 apud SANTOS, 2012). Mais especificamente para o bagaço de cana seco, o rendimento varia entre 158 L/tonelada e 335 L/tonelada (CARPIO; SOUZA, 2017). Em termos de comparação, o rendimento da cana-de-açúcar para a produção de etanol de primeira geração é de aproximadamente 90 L/tonelada, do milho de 460 L/tonelada e da beterraba, de 100 L/tonelada (BNDES; CGEE, 2008; MACHADO; ABREU, 2006 apud MANOCHIO, 2014).

Porém, alguns fatores ainda representam desafios a serem vencidos, para que a produção de etanol de segunda geração seja implementada de forma comercial e ganhe espaço no mercado.

No caso da palha, como já existe a possibilidade de seu recolhimento por meio da execução da colheita mecanizada, sendo possível retirar em torno de 50% do material presente na área de plantio, esta tem sido utilizada para a cogeração de energia juntamente com o bagaço, aumentando o potencial energético do setor de açúcar e energia (NOVACANA, 2016a; SILVA et al., 2016).

Também tem-se como aplicação para os resíduos da produção de açúcar e etanol de primeira geração a obtenção de pellets de biomassa. Hoje, os pellets de biomassa de madeira dominam a indústria, mas a aposta de empresas do setor sucroenergético é que ocorra um salto global no consumo deste produto (de 25 milhões de toneladas para 40 milhões) nos próximos cinco anos. Como o Brasil é o maior produtor de cana, possui a capacidade de fabricação de, aproximadamente, 80 milhões de toneladas de pellets feitos de bagaço, suficientes para atender toda a demanda (NOVACANA, 2016a).

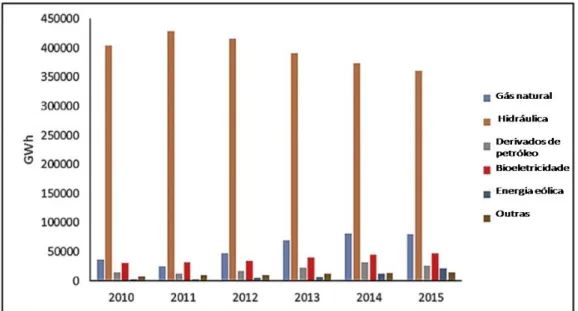

Figura 1.7 - Geração de eletricidade por fonte no Brasil (GWh) (CARPIO; SOUZA, 2017).

Contudo, mesmo com todas as vantagens para as usinas em focarem no uso da biomassa remanescente dos seus processos produtivos para a cogeração de energia ao invés da produção de etanol de segunda geração, a ANEEL exige que as centrais geradoras de energia elétrica que utilizam bagaço de cana-de-açúcar como fonte de combustível tenham um potencial máximo, que é de 2.420 MW (MARIANI FILHO, 2006).

Assim, por causa do uso de processos cada vez mais eficientes, o setor sucroenergético tem-se tornado um grande gerador de excedentes de energia elétrica, o que viabiliza ainda mais o uso do material lignocelulósico restante na produção de açúcares fermentescíveis (rota química e biológica) ou na gaseificação deste material e posterior síntese de combustíveis líquidos (rota térmica) (RABELO, 2010).

Outro fator limitante do avanço do etanol de segunda geração é que, independentemente da sua fonte de matéria-prima, seja bagaço e palha de cana ou qualquer outro material lignocelulósico, devido ao seu processo produtivo exigir algumas etapas que não encontram-se presentes no processo do etanol de primeira geração, sua produção necessita do domínio de tecnologias ainda não completamente desenvolvidas e que hoje são complexas, apresentando baixo rendimento na conversão da matéria-prima em bioetanol, balanço energético negativo e custo de produção elevado. Essas tecnologias estão associadas aos processos de deslignificação e às etapas de hidrólise (JARDINE et al., 2009).

enquanto o etanol 1G apresenta custo de produção de R$ 1,20 por litro, o etanol 2G custa R$ 1,50 por litro. Entretanto, as estimativas indicam que a partir de 2021 os custos do etanol de segunda geração irão reduzir (CNPEM, 2015).

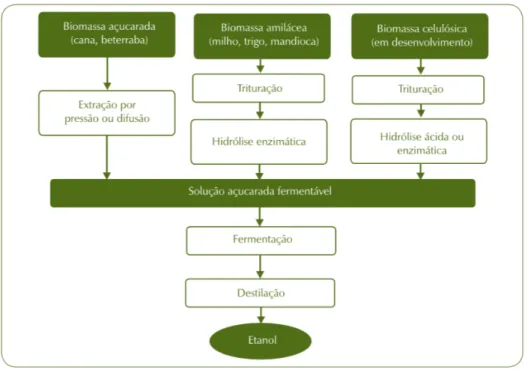

A produção de etanol de segunda geração, de forma geral, engloba quatro principais etapas: pré-tratamento da biomassa, hidrólise com produção de açúcares fermentescíveis, fermentação dos açúcares e, por fim, a separação do produto por destilação (ARAÚJO et al., 2013).

Estes passos podem ser observados na Figura 1.8, na qual nota-se a presença das duas etapas extras do processo 2G com relação ao processo 1G: o pré-tratamento da matéria-prima e a hidrólise.

Figura 1.8 - Processo simplificado da produção de etanol de segunda geração (NUNES et al., 2013).

Figura 1.9 - Comparação entre diferentes rotas tecnológicas de produção de bioetanol (BNDES; CGEE, 2008).

Dessa forma, com o intuito de romper as barreiras existentes à produção de etanol 2G, muitas pesquisas têm sido realizadas, buscando tanto o desenvolvimento de tecnologias de produção quanto à melhoria da matéria-prima utilizada.

Ao redor do mundo, um número cada vez maior de pesquisadores, estimulados por políticas de pesquisa voltadas para o aumento da produtividade no setor bioenergético, encontram-se atuando nesta área (MARQUES, 2009 apud ARAÚJO et al., 2013). Entretanto, apesar de apenas recentemente as pesquisas terem sido intensificadas, a busca por processos que permitissem a obtenção de etanol lignocelulósico já é antiga.

A ideia de extrair álcool a partir de madeira, por meio de sua hidrólise e fermentação, por exemplo, foi publicada em 1819. Em 1894 um tratamento de serragem com ácidos diluídos a alta pressão foi realizado, rendendo de 7,5 a 9 litros de álcool a cada 100 kg de madeira seca. Em 1910, implantou-se em larga escala, na América do Norte, a produção de álcool a partir de serragem, mais especificamente serragem de pinus (BOULLANGER, 1924 apud SILVA, 2012).

mineiro. Porém, por causa de diversos fatores, o processo não foi satisfatório (LIMA; MARCONDES, 2002; SCHLITTLER; PEREIRA-JUNIOR, 2008 apud SILVA, 2012).

Desde então, muitas pesquisas, iniciativas públicas e também privadas têm sido desenvolvidas com o intuito de tornar o etanol lignocelulósico um biocombustível competitivo. Como exemplo, pode-se citar o Plano Conjunto BNDES-Finep de Apoio à Inovação Tecnológica Industrial dos Setores Sucroenergético e Sucroquímico - PAISS, que disponibilizou recursos para a implementação de plantas comerciais de etanol de segunda geração (MILANEZ et al., 2015).

Atualmente, o Brasil possui duas usinas de produção de etanol 2G. A primeira entrou em operação em setembro de 2014. Chamada de Bioflex 1, trata-se de uma unidade industrial da empresa GranBio e encontra-se instalada no município de São Miguel dos Campos, Alagoas. Sua capacidade de produção é de 82 milhões de litros de biocombustível por ano (GRANBIO, 2017).

Em julho de 2015, a empresa Raízen inaugurou a segunda usina de etanol 2G, a Unidade Costa Pinto, em Piracicaba (SP). Somando-se a construção da usina e a instalação dos equipamentos necessários, o investimento foi de quase R$ 250 milhões (NOVACANA, 2017c).

Entretanto, a situação destas usinas ainda não é a mais favorável possível. Na GranBio, o avanço do planejamento montado após o início da produção do etanol 2G tem apresentado atrasos. De acordo com a empresa, o cronograma de investimentos e de metas de produção do biocombustível foi modificado devido aos problemas tecnológicos e à crise econômica, mas espera que em 2019 seu etanol de segunda geração encontre-se competitivo assim como o de primeira geração (NOVACANA, 2017b).

Na Raízen, a visão é semelhante, pois mesmo com o fato de que até o momento o etanol de segunda geração não possui um volume de produção significativo, acredita que o aproveitamento da biomassa continua sendo uma opção para mudar o futuro do setor sucroenergético e, assim, a companhia sinaliza que pode renovar suas apostas no etanol 2G. Neste sentido, a meta da empresa para a produção da safra 2017/2018, é de 15 a 20 milhões de litros, montante superior ao dobro do que foi registrado na safra anterior, quando a produção ficou em apenas 7,1 milhões de litros. Entretanto, estas novas perspectivas continuam inferiores à capacidade instalada, de 42 milhões de litros (NOVACANA, 2017c).

Para o BNDES, independentemente de todas as dificuldades existentes, o Brasil é pioneiro na área, em razão tanto do grande número de projetos em execução quanto por oferecer biomassa barata e apresentar previsão de crescimento das lavouras de cana-energia (CNPEM, 2016).

1.4 - Objetivo geral

Diante da análise dos fundamentos apresentados anteriormente, a qual evidencia as atuais necessidades do planeta no que refere-se às fontes de energia, e devido ao interesse que tem surgido na produção em escala comercial do etanol de segunda geração, o presente Trabalho de Conclusão de Curso tem como objetivo geral realizar uma revisão bibliográfica sobre o processo produtivo deste biocombustível.

1.5 - Objetivos específicos

Já os objetivos específicos são:

1 - Apresentar as matérias-primas usadas na produção de etanol de segunda geração; 2 - Descrever os principais métodos de pré-tratamento empregados;

3 - Discorrer sobre a etapa de hidrólise;

CAPÍTULO 2

MATÉRIAS-PRIMAS EMPREGADAS

2.1 - Materiais lignocelulósicos

Os materiais lignocelulósicos consistem em uma matéria-prima com potencial para diferentes fins, desde a cogeração de energia, produção de etanol 2G, até a obtenção de outros produtos usados em diversos segmentos industriais, isto porque são renováveis, abundantes e apresentam baixos custos (BINOD et al., 2010; DEMIRBAS, 2003; YAMASHITA et al., 2008 apud SANTOS, 2012).

As matérias-primas lignocelulósicas são compreendidas em sua maioria por materiais agroindustriais, resíduos urbanos e pelas madeiras de angiospermas e gimnospermas (COUGHLAN; MCHALE, 1988 apud NUNES et al., 2013). Dentre estas, materiais agroindustriais possuem o maior destaque, visto que apresentam-se na forma de resíduos gerados após o processamento de diferentes matérias-primas (NUNES et al., 2013).

Alguns exemplos de resíduos agrícolas classificados como materiais lignocelulósicos são o bagaço e a palha de cana-de-açúcar, cascas, gramíneas e resíduos florestais, que são comumente queimados ou descartados, mas possuem características desejáveis para serem aplicados na produção de etanol de segunda geração (JARDINE et al., 2009).

Como a maioria das matérias-primas lignocelulósicas usadas industrialmente trata-se de resíduos de outras atividades, surgem vantagens de sua aplicação. Pode-se citar os resíduos agroindustriais e florestais, que são empregados na produção de biocombustíveis, produtos químicos e de energia, visto que a sua disponibilidade soluciona o problema de acúmulo de resíduos e ainda evita que solos e rios sejam contaminados (NUNES et al., 2013).

Tabela 2.1 - Composição química de diferentes biomassas lignocelulósias (GÓMEZ et al., 2010 apud SANTOS, 2013).

Biomassa lignocelulósica % Celulose % Hemicelulose % Lignina

Palha de cana 40 - 44 30 - 32 22 - 25

Bagaço de cana 32 - 48 19 - 24 23 - 32

Madeira dura 43 - 47 25 - 35 16 - 24

Madeira mole 40 - 44 25 - 29 25 - 31

Talo de milho 35 25 35

Espiga de milho 45 35 15

Algodão 95 2 0,30

Palha de trigo 30 50 15

Sisal 73,1 14,2 11

Palha de arroz 43,3 26,4 16,3

Forragem de milho 38 - 40 28 7 - 21

Fibra de coco 36 - 43 0,15 - 0,25 41 - 45

Fibra de bananeira 60 - 65 6 - 8 5 - 10

Palha de cevada 31 - 45 27 - 38 14 - 19

Observando-se a tabela anterior, é possível notar que as fontes de compostos lignocelulósicos com características favoráveis à produção de etanol 2G incluem diferentes tipos de materiais, podendo ser bastante variadas.

Tabela 2.2 - Capacidade produtiva de etanol de segunda geração no Brasil a partir de algumas biomassas lignocelulósicas em função da porcentagem de celulose, do seu potencial de conversão em etanol e da produção anual de cada matéria-prima (NUNES et al., 2013).

Resíduo Celulose (%)

Conversão de celulose em

etanol (%)

Produção residual anual

(toneladas)

Produção de bioetanol (L)

Palha de cana 39 851 2086 milhões 87,38 bilhões Palha de trigo 35 892 67 milhões 2,37 bilhões Palha de arroz 38 803 38 milhões 1,15 bilhões Bagaço de cana 43 894 2089 milhões 100,88 bilhões Pseudocaule de

bananeira

46 615 5010 milhões 17,78 bilhões

Fonte: 1 - Silva (2009); 2 - Santos, F. et al. (2012); 3 - Monteiro et al. (2010); 4 - Silva (2009); 5 - Silva (2009); 6 - Rocha et al. (2011); 7 - Ferreira-Leitão et al. (2010); 8 - Mayer et al., 2006; 9 - Rocha et al. (2011); 10 - Rosa et al. (2011).

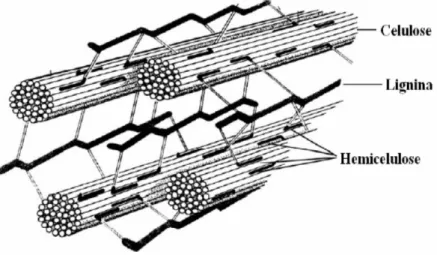

Com relação à sua estrutura, os materiais lignocelulósicos são compostos por celulose, hemicelulose, lignina, extrativos, cinzas e outros componentes menos representativos (LIMA, 2013). A celulose e a hemicelulose, que são os mais significativos, consistem em aproximadamente 70% da biomassa total e são formadas por polímeros de monômeros de açúcares fermentescíveis, já a lignina é constituída por material polifenólico (LIMA, 2013).

A Figura 2.1 mostra de forma geral como é a disposição da celulose, hemicelulose e lignina na estrutura da parede celular dos compostos lignocelulósicos.

2.1.1 - Celulose

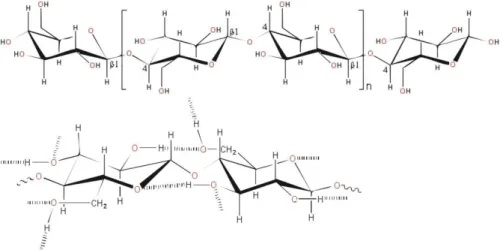

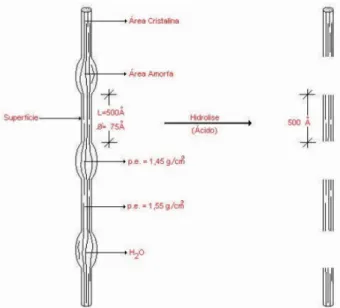

A celulose é um composto polimérico que possui como unidade básica de repetição a celobiose, que por sua vez trata-se de um dímero de glicose, cujas moléculas encontram-se unidas por ligações glicosídicas do tipo β-1,4. Formada por muitas camadas unidas por forças de Van der Waals, a função da celulose é, portanto, dar forma e oferecer suporte e proteção às células vegetais. Em sua estrutura existem vários grupos hidroxila interligados por ligações de hidrogênio, tanto intra quanto intermoleculares (PIETROBON, 2008 apud ARAÚJO et al., 2013). Na Figura 2.2 é possível observar a estrutura da celulose e também as ligações existentes entre os grupos hidroxila.

Figura 2.2 - Polímero de celulose com as ligações de hidrogênio intra e intermoleculares (JARDINE et al., 2009).

As cadeias de celulose, também chamadas de fibrilas elementares, possuem estrutura rigorosamente ordenada, existindo duas regiões, a cristalina e a amorfa. A região cristalina apresenta as moléculas dispostas de forma ordenada, enquanto a região amorfa possui uma orientação menor entre as moléculas e, dessa forma, é hidrolisada mais facilmente (FENGEL; WEGENER, 1989 apud LIMA, 2013).

A trama de celulose é formada pela agregação de inúmeras fibrilas, sendo que cada fibrila surge da união de aproximadamente 250 microfibrilas, as quais são formadas pelas fibrilas elementares, pequenos números de feixes de molécula de celulose, que por fim, é constituída por várias moléculas de glicose (FENGEL; WEGENER, 1991 apud SANTOS 2012).

15.000 unidades, indicando o grau de polimerização da celulose, o qual influencia a resistência de sua estrutura (MACHADO, 2009).

Não apenas o grau de polimerização da celulose varia, mas também o grau de cristalinidade, assumindo valores de 50 a 70%, que dependem da origem da celulose e processo de obtenção. Por meio de difração de raios X, medidas mostram que a cada 500 Angstrons de região cristalina, surgem regiões amorfas, que devido à maior área superficial apresentam maior facilidade de penetração de água em suas fibras e, portanto, menor resistência às ações externas (JARDINE et al., 2009). A Figura 2.3 representa como as regiões cristalinas e amorfas encontram-se dispostas na estrutura da celulose.

Figura 2.3 - Regiões cristalinas e amorfas na estrutura da celulose (KLOCK, 2013).

2.1.2 - Hemiceluloses

As hemiceluloses são muito importantes na constituição da parede celular das plantas, isto porque encontram-se ligadas às microfibrilas de celulose, o que promove a sua elasticidade e impede que elas se toquem (RAMOS, 2003). Assim como a celulose, as hemiceluloses são polissacarídeos, entretanto classificadas como heteropolissacarídeos, pois são constituídas por diferentes unidades de açúcares pertencentes aos grupos das pentoses, hexoses, ácidos hexourônicos e desoxiexoses (SANTOS, 2012).

podem ter em sua composição a presença de ácidos orgânicos, como o ácido glucurônico (LIMA; RODRIGUES, 2007).

As hemiceluloses apresentam-se divididas em quatro polissacarídeos não celulósicos, xilanas, mananas, galactanas e galacturonanas, que possuem suas unidades monossacarídicas unidas por ligações do tipo glicosídicas (SZENGYEL, 2000 apud SANTOS 2012).

A Figura 2.4 apresenta as estruturas dos principais monossacarídeos que compõem as hemiceluloses e a Figura 2.5 mostra a estrutura geral de uma hemicelulose.

Figura 2.4 - Monossacarídeos constituintes da hemicelulose. (1) glicose, (2) D-galactose, (3) arabinose, (4) D-xilose, (5) D-manose, (6) 4-O-metil-D-glucurônico, (7) L-ramnose (SJÖSTRÖM; WESTERNARK, 1999 apud PITARELO, 2013).

Figura 2.5 - Estrutura molecular de uma hemicelulose (ROSA; GARCIA, 2009).

2.1.3 - Lignina

A lignina é outro composto de extrema importância para os vegetais, pois atua como agente adesivo e confere rigidez e firmeza à sua estrutura de celulose, assim como representa uma barreira contra a degradação enzimática e microbiana da parede celular (FENGEL; WEGENER, 1989 apud RAMOS, 2003). Além disso, possui importante função no transporte de água, nutrientes e metabólitos. Uma vez degradada libera compostos fenólicos, alcoóis aromáticos e aldeídos (LIMA, 2013).

Este composto encontra-se depositado juntamente com os carboidratos na parede celular das plantas, formando ligações covalentes com os monossacarídeos da hemicelulose (CARVALHO, 2011).

Em termos estruturais, trata-se de um polímero completamente amorfo e de composição complexa, sendo, majoritariamente, formado por compostos aromáticos e de elevado peso molecular, insolúvel em água e muito resistente às reações químicas (BETINI, 2006; CELULOSE ONLINE, 2007 apud MACHADO, 2009).

A unidade básica de repetição da lignina é o fenilpropano e este é formado pela união de alcoóis do tipo hidroxicinamílicos, mais especificamente o álcool cumarílico, o coniferílico ou ferrúlico e o sinapílico, conectados por diferentes ligações (HENDRIKS; ZEEMAN, 2009 apud DRABER, 2013). A proporção desses três monômeros varia entre as espécies de plantas, assim, o grupo aromático característico da lignina pode ser o p-hidroxibenzil (derivado do álcool p-cumarílico), o guaiacil (derivado do álcool coniferílico) ou o siringil (derivado do álcool sinapílico) (RAMOS, 2003). As estruturas desses alcoóis encontram-se representadas na Figura 2.6.

Já a Figura 2.7 mostra a estrutura da lignina.

Figura 2.7 - Representação da estrutura da lignina (ROSA; GARCIA, 2009 apud DRABER, 2013).

Portanto, como a estrutura bioquímica da lignina, diferentemente da celulose e hemicelulose, não possui moléculas de açúcares, esta não é empregada na produção de etanol de segunda geração (PEREIRA JR. et al., 2008 apud ANDRADE, 2014). Porém, visto que a lignina apresenta uma estrutura rica em compostos aromáticos, mostra-se como fonte de valiosos

insumos para a indústria química, valendo ressaltar apenas que a sua aplicação subsequente depende do processo utilizado para separá-la dos demais componentes lignocelulósicos (D’ ALMEIDA, 1988 apud ANDRADE, 2014; SANTOS, 2011).

antioxidante, como extensor de asfalto e nos setores de pintura, revestimento e pavimentação (SANTOS, 2011).

CAPÍTULO 3

PRINCIPAIS MÉTODOS DE PRÉ-TRATAMENTO

O pré-tratamento é realizado com o intuito de aumentar a área superficial da biomassa, elevar a sua porosidade e reduzir a cristalinidade da celulose (SANTOS, 2012). Isto porque a lignina envolve a superfície celulósica, impossibilitando o acesso dos agentes promotores da hidrólise às fibras. Com o pré-tratamento do material lignocelulósico, a sua estrutura cristalina é quebrada, a lignina é removida e, por consequência, a celulose e hemicelulose ficam expostas às ações externas (OGEDA; PETRI, 2010).

A depender das condições nas quais o pré-tratamento é realizado, além da separação dos constituintes da lignocelulose, também é possível viabilizar a hidrólise seletiva da hemicelulose, que origina no meio pentoses que são diretamente fermentescíveis (LIMA, 2013).

O resultado da execução deste processo encontra-se representado na Figura 3.1.

Figura 3.1 - Efeito do pré-tratamento na estrutura da lignocelulose (SANTOS et al., 2012).

mecânica, consumo de energia, etc. (LEE et al., 1994; LYND et al., 1996; MOSIER et al., 2003 a, b apud DRABER, 2013).

Devido à grande contribuição com os custos do processo, esta etapa deve ter elevado rendimento, seletividade, simplicidade operacional, segurança, higiene industrial e atributos ambientais, consumir poucos insumos químicos, energia e utilidades (BAUDEL, 2006).

Além desses fatores, também deve ser observado se o pré-tratamento origina fibras reativas, mantém a fração hemicelulósica útil e não libera compostos inibidores da hidrólise e fermentação realizadas posteriormente (LYND, 1996 apud SILVA, 2012).

O processo de obtenção de etanol 2G pode ser feito sem o pré-tratamento da matéria-prima, entretanto a eficiência das etapas subsequentes, hidrólise e fermentação, aumenta consideravelmente com a realização do mesmo (McMILLAN, 1994 apud SANTOS, 2012). Isto porque quando a biomassa é hidrolisada sem submissão ao pré-tratamento, obtém-se um rendimento menor que 20%, o que é devido às suas características estruturais (alta cristalinidade, baixa porosidade, revestimento por lignina, etc.) (HAMELINCK et al., 2005 apud ARAÚJO et al., 2013).

O pré-tratamento de materiais lignocelulósicos é feito por meio de métodos químicos, físicos, biológicos ou até mesmo de uma combinação destes. O procedimento utilizado depende do grau de separação entre celulose, hemicelulose e lignina que é requerido, assim como do fim proposto após a separação, ou seja, do processo selecionado para realização das etapas de hidrólise e fermentação (DRABER, 2013).

Figura 3.2 - Micrografias Eletrônicas de Varredura (MEV) para folhas de palmeira sem pré-tratamento (A) e submetidas a diferentes tipos de pré-tratamento, termo-hidrólise (B), ácido (C) e alcalino (D) (HONG et al., 2008 apud SUAREZ, 2014).

Após observá-la, verifica-se a importância da execução do pré-tratamento do material lignocelulósico, pois este permite alterar a estrutura da biomassa de forma que sua área superficial e sua porosidade aumentem e, portanto, seus componentes tornem-se mais expostos ao processo posterior de hidrólise, facilitando a atuação dos agentes promotores de tal etapa, sejam eles biológicos ou químicos.

Quadro 3.1 - Métodos de pré-tratamento de materiais lignocelulósicos (SZCZODRAK; FIEDUREK, 1996 apud RABELO, 2010).

Métodos Operações (fatores) que ocasionam mudança na estrutura do substrato

Tipo de mudança Referências

Físico

Moagem e trituração (bola, energia vibratória, rolo duplo, pressão, martelo); radiação (raios de elélrons, raios gama, micro-ondas); altas temperaturas (pirólises, explosão a vapor).

Aumento da área superficial e tamanho dos poros da partícula, diminuição do grau de polimerização.

(AZUMA et al.,

1985; KOULLAS et al., 1992; RAMOS et al.,

1993b).

Químico

Bases, ácidos, gases, agentes oxidantes e redutores, solventes orgânicos.

Deslignificação, diminuição do grau de polimerização e crislalinidade da celulose associada com o inchaço da amostra, aumento da porosidade.

(BES et al., 1989; FARID et al., 1983; SZCZODRAK et al., 1986).

Biológico

Bolor branco (Pleurorus,

Pycnoporus, Ischnoderma, Phlebia, etc.).

Deslignificação e redução do grau de polimerização da celulose e hemicelulose.

(MES-HARTREE et al., 1987; ROLZ et al., 1986).

Combinado

Tratamento alcalino associado com explosão a vapor, moagem acompanhada com tratamento alcalino ou tratamento ácido.

Degradação da hemicelulose, deslignificação, aumento da área superficial e tamanho dos poros.

(PURI; PEARCE, 1989).

Tabela 3.1 - Principais pré-tratamentos de material lignocelulósico e suas descrições (Elaborado com base em HAMELINCK et al., 2005 apud BNDES; CGEE, 2008).

*O sinal + indica efeito vantajoso (menor custo).

Quadro 3.2 - Alguns tipos de pré-tratamento de material lignocelulósico e suas características, vantagens e desvantagens (Adaptado de SANTOS et al., 2012 apud BRONZATO, 2016).

Os pré-tratamentos indicados anteriormente e que são mais usados serão, a seguir, apresentados com mais detalhes, mas atenção maior será dada ao pré-tratamento por explosão a vapor, isto porque este é o processo mais consolidado até o momento, tanto na área acadêmica quanto na industrial.

3.1 - Pré-tratamentos físicos

hidrólise. Esse tipo de processo tem como característica, na maioria das vezes, alto consumo de energia (SANTOS et al., 2012).

3.1.1 - Explosão a vapor

Um dos mais relevantes pré-tratamentos com relação à viabilização do processo produtivo de etanol 2G é a explosão a vapor, que possui como foco separar os componentes da lignocelulose (celulose, hemicelulose e lignina) e aumentar a suscetibilidade à hidrólise (PITARELO et al., 2012).

Para que isto seja possível, os materiais lignocelulósicos são, inicialmente, tratados em um reator com vapor, à pressão e temperatura elevadas (geralmente na faixa de 160 a 240 °C), durante um tempo de aproximadamente 20 minutos. Após isso, a pressão é reduzida, o que causa uma mudança repentina na temperatura, levando à ruptura das ligações entre a lignina, hemicelulose e celulose e a solubilização da hemicelulose (TENGBORD et al., 2001 apud DRABER, 2013).

Essa descompressão é feita a partir da rápida abertura da válvula do reator, permitindo que o seu conteúdo seja encaminhado para um tanque aberto, a pressão atmosférica. As consequências da descompressão na estrutura da biomassa surgem pelo fato de que uma vez em contato com o material a ser pré-tratado, o vapor penetra em suas fibras e condensa, ficando a água líquida formada em equilíbrio com o vapor à alta pressão não condensado, mas, durante a descompressão, por causa da redução súbita da pressão, esta água evapora, resultando em uma verdadeira explosão das fibras de biomassa (ALLEN et al., 2001; BABCOCK, 1932; MASON, 1926 apud SAAD, 2010).

A explosão causa não só a separação dos constituintes da lignocelulose, mas também a hidrólise dos polissacarídeos por auto-hidrólise, principalmente a hemicelulose, que é mais suscetível à reação, e a degradação da lignina (CHEN et al., 2008 apud OLIVEIRA, 2010).

Sob o efeito da temperatura e pressão, os grupos acetila nas hemiceluloses são hidrolisados a ácido acético, que após ser produzido atua como catalisador da quebra das ligações existentes entre a lignina e os carboidratos, provocando a solubilização das hemiceluloses, que podem ser removidas por extração aquosa. Por sua vez, a fração insolúvel em água contém celulose e lignina, já parcialmente modificada e que pode ser, quase que por completo, removida por extração com álcali, etanol ou dioxano (PITARELO, 2013).

furfural e ácido levulínico, advindos das reações de hidrólise e desidratação das hemiceluloses e da celulose (RAMOS, 2003).

A Figura 3.3 mostra com um pouco mais de detalhes os efeitos do processo de explosão a vapor nas estruturas da celulose e hemicelulose discutidos anteriormente.

Figura 3.3 - Hidrólise de 4-O-metil-glucuranoxilana e celulose. (1) Arabinose, (2) xilose, (3) xilo-oligômeros acetilados, (4) xilo-oligômeros de grande massa molecular, (5) oligossacarídeos, (6) glicose, (7) celobiose, (8) celo-oligômeros, (9) furfural, (10) hidroximetilfurfural, (11) ácido levulínico, (12) furano, (13) ácido furóico. Ácido fórmico e ácido acético também são formados (RAMOS, 2003).

3.1.2 - Termo-hidrólise

O princípio da termo-hidrólise é o mesmo da explosão a vapor, estando a diferença apenas no fato de que água quente e pressurizada é utilizada ao invés de vapor. Uma desvantagem desse processo é o grande consumo de água (BERNARDO NETO, 2009).

Já uma vantagem da termo-hidrólise é que devido à injeção de água, a solubilização da hemicelulose obtida por esse processo é maior que a verificada na explosão a vapor, reduzindo o risco de degradação do furfural e de precipitação da lignina (LASER et al., 2002 apud DRABER, 2013). Além disso, o rendimento em termos de recuperação da xilose, que varia de 88 a 98%, é maior do que na explosão a vapor, na qual este encontra-se entre 45 e 65%, o que torna a termo-hidrólise um processo ambiental e economicamente atrativo (HAMELINCK et al., 2005 apud DRABER, 2013).

3.2 - Pré-tratamentos químicos

Os tipos de pré-tratamentos químicos diferenciam-se pelos compostos utilizados, assim como pelos mecanismos responsáveis pelas modificações estruturais e químicas da parede celular. Os mesmos podem usar ácidos, bases ou solventes orgânicos (BRODEUR et al., 2011 apud CHEMMÉS et al., 2013).

3.2.1 - Pré-tratamento ácido

Também chamado por alguns autores de hidrólise ácida, utiliza como reagente para o pré-tratamento da biomassa, por exemplo, soluções de ácido acético, ácido clorídrico, ácido nítrico e ácido sulfúrico. Destas, a mais empregada tem sido a solução de ácido sulfúrico. A função do ácido da solução é reagir com a celulose, desfazendo a sua estrutura cristalina e levando-a para o estado amorfo (BRONZATO, 2016).

3.2.2 - Pré-tratamento alcalino

Enquanto o pré-tratamento ácido promove a hidrólise da fração hemicelulósica, o pré-tratamento alcalino, também chamado de hidrólise alcalina, é empregado visando, principalmente, a remoção da lignina, levando à destruição da estrutura lignocelulósica e à separação das ligações entre lignina e carboidratos, o que reduz os graus de polimerização e cristalinidade e aumenta a porosidade das matérias-primas lignocelulósicas (SUN; CHENG, 2002 apud SANTOS, 2012).

Neste tipo de pré-tratamento, as condições utilizadas são brandas, ou seja, temperatura e pressão baixas e as substâncias químicas mais aplicadas são o hidróxido de sódio e o hidróxido de cálcio (MOISER et al., 2005 apud BERNARDO NETO, 2009).

3.2.3 - Organosolv

O processo de pré-tratamento conhecido como organosolv consiste no uso de uma mistura aquosa formada por organosolventes, ou seja, solventes orgânicos e catalisador ácido, mais comumente ácido clorídrico ou ácido sulfúrico. A ação dessa mistura no material lignocelulósico leva à quebra tanto da estrutura da lignina quanto da hemicelulose (DRABER, 2013).

Os solventes orgânicos mais usados são: metanol, etanol, acetona, etileno e glicerol. Após o pré-tratamento, estes solventes são drenados do reator, evaporados, condensados e reciclados. Essa remoção é necessária tanto para a redução de custos quanto porque os organosolventes possuem potencial inibitório ao desenvolvimento dos microrganismos durante a fermentação (HAMELINCK et al., 2005 apud DRABER, 2013).

Um importante exemplo prático da aplicação do pré-tratamento organosolv é o processo conhecido como DHR (Dedini Hidrólise Rápida). No DHR, o próprio etanol é usado como organosolvente (SOARES; OLIVÉRIO, 2008).

As condições operacionais típicas do DHR são: solução de etanol a 75% e ácido diluído (por exemplo, solução com 0,25 a 0,5% de ácido sulfúrico), temperatura entre 180 e 200 °C e pressão entre 25 e 28 bar. Em tais condições, o rendimento encontra-se em torno de 65% (RIBEIRO, 2013). Já o tempo de duração da hidrólise da fração celulósica devido à atuação do ácido sulfúrico varia entre 10 e 15 minutos (JARDINE et al., 2009). A Figura 3.4 apresenta um esquema simplificado de como é realizado o processo DHR.

Figura 3.4 - Representação do processo DHR (SOARES; OLIVÉRIO, 2008).

3.3 - Pré-tratamentos biológicos

Conforme mencionado anteriormente, enquanto os pré-tratamentos químicos baseiam-se na aplicação de substâncias específicas, os processos de pré-tratamento biológico utilizam microrganismos, principalmente fungos, para tornarem a estrutura do material lignocelulósico mais acessível aos agentes promotores da hidrólise. Por tratar-se da aplicação de seres vivos, as condições de pressão e temperatura são brandas e a necessidade de energia é pequena (SÁNCHEZ; CARDONA, 2008 apud BERNARDO NETO, 2009).

A atuação desses microrganismos dá-se a partir da secreção de enzimas extracelulares que permitem a remoção de grande parte da lignina da biomassa. Os principais agentes promotores de tal processo são os fungos de decomposição branca, que produzem enzimas como a lignina-peroxidase, manganês-peroxidase e a lacase (BONONI, 1997; CHAGAS; DURRANT, 2001; CLOETE; CELLIERS, 1999 apud BORTOLAZZO, 2011).

microrganismos seletivos, o que previne a produção de substâncias tóxicas e inibitórias das etapas de hidrólise ou fermentação (BRONZATO, 2016).

3.4 - Pré-tratamentos combinados

Os processos de pré-tratamentos combinados são assim chamados por tratarem-se de combinações dos pré-tratamentos físicos, químicos e biológicos já desenvolvidos. Destes, o principal é a explosão a vapor catalisada.

3.4.1 - Afex (ammonia fiber explosion)

O processo é realizado em um reator que opera sob condições mais intensas de pressão e temperatura (160 a 180 °C), no qual há a introdução tanto do material lignocelulósico quanto da solução de amônia, que encontra-se entre 5 e 15 °C. Após a reação, é feito um rápido resfriamento e descompressão da solução (BERNARDO NETO, 2009).

Alguns pontos fracos deste processo e que dificultam o seu uso são: elevado custo da amônia, que deve ser recuperada para que o procedimento tenha viabilidade econômica, e degradação dos açúcares, o que prejudica as etapas posteriores (MOISER et al., 2005 apud DRABER, 2013). Além disso, apresenta baixo rendimento para materiais lignocelulósicos com elevado teor de lignina (BERNARDO NETO, 2009).

3.4.2 - Explosão a vapor catalisada

Este procedimento consiste na realização da explosão a vapor, conforme visto anteriormente, mas com a adição principalmente de ácido ou dióxido de carbono, responsáveis por reduzir a formação de inibidores das etapas posteriores de hidrólise e fermentação e ainda melhorar o aproveitamento da xilose (HAMELINCK et al., 2005 apud BERNARDO NETO, 2009).

3.4.2.1 - Explosão de CO2

A explosão de CO2 é um método de pré-tratamento parecido com o Afex, estando a

de CO2 leva à formação de ácidos que promovem a hidrólise da hemicelulose. A vantagem

CAPÍTULO 4

HIDRÓLISE DE MATERIAIS LIGNOCELULÓSICOS

Após a etapa de pré-tratamento do material lignocelulósico, o próximo passo da produção do etanol de segunda geração é a hidrólise propriamente dita, que tem como objetivo originar, a partir dos polissacarídeos constituintes da biomassa, monossacarídeos, ou seja, açúcares diretamente fermentescíveis.

Como durante o pré-tratamento, a depender de suas condições operacionais, a hemicelulose pode ser quase que completamente hidrolisada, nesta etapa basicamente a celulose será hidrolisada, originando glicose no meio reacional. A reação de quebra da molécula da celulose em glicose é representada pela Equação 4.1 (BALAT et al., 2008).

(C6H10O5)n + nH2O → n(C6H12O6) (4.1)

Um grande número de processos para hidrolisar a celulose em glicose tem sido desenvolvido, mas as duas principais técnicas de hidrólise empregadas são a hidrólise ácida e a enzimática (BALAT et al., 2008), estando a diferença entre elas apenas no tipo de catalisador utilizado. A hidrólise ácida envolve o uso de ácido como catalisador, podendo este ainda ser concentrado ou diluído, e a enzimática, enzimas específicas. Uma comparação, em termos de condições de operação e de rendimento, entre as três diferentes formas de hidrólise da celulose encontra-se apresentada na Tabela 4.1.

Tabela 4.1 - Comparação entre as opções para a hidrólise da celulose (Elaborado com base em HAMELINCK et al., 2005 apud BNDES; CGEE, 2008).

Processo Insumo Temperatura Tempo Sacarificação

Ácido diluído < 1% H2SO4 215 °C 3 min 50% - 70%

Ácido concentrado 30% - 70% H2SO4 40 °C 2 - 6 h 90%

Enzimático Celulases 70 °C 1,5 dias 75% - 95%

que as enzimas possuem ações específicas que dependem fortemente do meio em que atuam (OLIVEIRA; VASCONCELOS, 2006 apud ARAÚJO, 2013).

4.1 - Hidrólise ácida

A hidrólise ácida consiste na aplicação de ácido forte para que este ataque as ligações existentes entre os monossacarídeos dos polissacarídeos, podendo ser usado ácido sulfúrico, clorídrico ou trifluoroacético. A diferença entre estes três deve-se à forma como atuam, pois os ácidos sulfúrico e clorídrico atacam a celulose e a hemicelulose de forma similar, mas o ácido trifluoroacético hidrolisa preferencialmente as ligações mais fracas existentes entre os monossacarídeos, ou seja, as ligações do tipo α, que caracterizam as ramificações das hemiceluloses (BUCKERIDGE et al., 2010).

A Figura 4.1 representa, de forma simplificada, o processo geral de hidrólise ácida da celulose e hemicelulose.

Figura 4.1 - Diagrama da hidrólise ácida (BUCKERIDGE et al., 2010).

Devido à formação dessas sustâncias indesejadas, métodos de destoxificação devem ser empregados após a realização da hidrólise ácida, o que contribui com o aumento da dificuldade e dos custos de sua operação (MARTON, 2002 apud SILVA, 2015).

Conforme já mencionado, a hidrólise ácida pode ser realizada com ácido concentrado ou diluído, sendo que ambas as formas apresentam peculiaridades a serem observadas antes da seleção das condições operacionais desta etapa. O uso de ácidos concentrados resulta em um maior rendimento na quebra das moléculas de celulose, mas em contrapartida, exige que os equipamentos utilizados sejam resistentes à corrosão, o que aumenta os custos do processo. Já o emprego de ácidos diluídos, apesar de reduzir os custos de aquisição de equipamentos, apresenta, originalmente, a quebra da celulose lenta, sendo necessárias maiores temperaturas para aumentar a velocidade da hidrólise e, desta forma, torná-lo mais rápido do que o processo que usa ácido concentrado, mas isto representa um problema, visto que temperaturas elevadas levam à maior degradação dos açúcares formados e da lignina residual e, consequentemente, à maior formação de inibidores (ASSUMPÇÃO, 2015).

As diversas pesquisas existentes possuem maior interesse na hidrólise ácida com ácido diluído (concentração de ácido menor que 5% m/v), pois trata-se de um procedimento economicamente mais viável para a produção de etanol de segunda geração, o que é devido ao menor consumo de ácido, responsável por reduzir os custos com matéria-prima e também com compra de equipamentos, que não precisam apresentar grande resistência à corrosão (GURGEL, 2010).

Outra vantagem do processo com ácido diluído é que este facilita o emprego de processos contínuos, pois em razão do uso de temperatura e pressão mais elevadas, apresenta tempos de reação curtos, da ordem de segundos a alguns minutos (GRAF; KOEHLER, 2000 apud BNDES; CGEE, 2008).

de que a glicose é recuperada em menor quantidade (HAMELINCK et al., 2005 apud BERNARDO NETO, 2009).

A Figura 4.2 representa de forma esquemática a realização da hidrólise com ácido diluído.

Figura 4.2 - Hídrólise ácida diluída (primeiro e segundo estágios) e fermentação separada de açúcares pentose e hexose (CHANDEL et al., 2007 apud BALAT et al., 2008).

Neste caso, o hidrolisado do primeiro estágio e o do segundo estágio são fermentados juntos, mas é possível que ocorra a fermentação separada destes produtos.

4.1.1 - Produção de compostos inibitórios