Vitor Hugo Gomes Carvalho

Verificação do “self-healing asphalt” através

do aquecimento das misturas betuminosas

Vitor Hugo Gomes Carvalho

V

er

ificação do “self-healing asphalt” atr

a

vés

do aq

uecimento das mis

tur

as be

tuminosas

Dissertação de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia Civil

Trabalho efetuado sob a orientação do

Professor Doutor Jorge Carvalho Pais

Vitor Hugo Gomes Carvalho

Verificação do “self-healing asphalt” através

do aquecimento das misturas betuminosas

AGRADECIMENTOS

O presente trabalho de dissertação do Mestrado Integrado da Universidade do Minho foi realizado sob a orientação do Professor Jorge Carvalho Pais, Professor Associado do Departamento de Engenharia Civil da Universidade do Minho.

Ao Professor Jorge Carvalho Pais expresso o meu agradecimento por todo o apoio e orientação prestada no desenvolvimento do trabalho. Agradeço a disponibilidade, interesse e incentivo.

Ao Engenheiro Carlos Palha, responsável do laboratório de Vias de Comunicação da Universidade do Minho agradeço pelos conselhos, disponibilidade e esclarecimentos.

Ao Hélder Torres, técnico do laboratório de Vias de Comunicação da Universidade do Minho e amigo, expresso o meu agradecimento pelo apoio, troca de ideias e incentivo.

Aos meus Pais e Irmão agradeço o investimento na minha formação, o constante incentivo e apoio, paciência e compreensão demonstrados ao longo destes anos.

Aos meus Amigos agradeço pela companhia e ajuda prestada em todos os momentos.

RESUMO

As redes rodoviárias são da maior importância para o desenvolvimento global pois facilitam a movimentação de pessoas e bens. Como tal, existe um grande esforço e preocupação na conservação e manutenção dos seus pavimentos. A conservação e manutenção dos pavimentos requer grandes investimentos e grande energia despendida. Por esse fato, uma boa parte dos pavimentos rodoviários existentes carecem da atenção necessária para o seu bom funcionamento. Sendo assim, existe uma preocupação em encontrar soluções mais económicas, contribuindo não só para uma maior facilidade na manutenção dos pavimentos, mas também para uma maior sustentabilidade. Surgiram assim grandes estudos sobre o “self-healing asphalt”, em que as misturas betuminosas recuperam a sua resistência de forma completamente autónoma, ou apenas com um pequeno estimulo exterior como por exemplo através do calor.

Posto isto, a presente dissertação tem como objetivo de estudo a recuperação das misturas betuminosas através do seu aquecimento.

Vários estudos estão sendo realizados no âmbito da recuperação das misturas betuminosas através do seu aquecimento, abrangendo vários métodos de aquecimento. Nesta dissertação, o objetivo consistiu em avaliar a recuperação das misturas betuminosas após aquecimento, através da recuperação do seu módulo de rigidez e resistência à fadiga.

A realização deste trabalho permitiu concluir que os provetes ensaiados após serem aquecidos recuperaram parte da sua resistência inicial, o que incentiva a mais estudos no mesmo sentido, métodos mais adequados para o aquecimento e métodos complementares, como por exemplo, a compactação após o aquecimento.

Palavras-Chave:

Misturas betuminosas “Self-healing asphalt”

ABSTRACT

Road networks are of great importance for global development because they facilitate the movement of people and goods. As such, there is a great effort and concern in the conservation and maintenance of pavements. The conservation and maintenance of pavements requires large monetary investments. For this fact, a good part of the existing road surface lack the necessary attention to its proper functioning. Therefore, there is a concern to find a more economical solution for conservation and maintenance, contributing not only to a larger facility in the maintenance of pavements, but also to greater sustainability. So, extensive studies about the self-healing asphalt in the bituminous mixtures emerged to recover their strength completely autonomously, or with only a small outside stimulus such as heat.

Thus, this dissertation, as is Study Target, on the recovery of bituminous mixtures by heating.

Several studies are being carried out for the recovery of bituminous mixtures by heating, covering several heating methods. In this dissertation the objective was to evaluate the recovery of mixtures heated in general, assessing the recovery by the stiffness and fatigue resistance of the asphalt mixtures.

This work concluded that the specimens tested after being heated recovered part of its initial resistance, which encourages further studies in the same direction, more suitable methods for heating and complementary methods, such as compaction after heating.

Key Words:

Asphalt mixtures Self-healing asphalt

ÍNDICE

1. INTRODUÇÃO ... 1

1.1. Enquadramento do trabalho ... 1

1.2. Objetivos ... 2

1.3. Organização da dissertação... 2

2. “SELF-HEALING ASPHALT” ATRAVÉS DO AQUECIMENTO DAS MISTURAS BETUMINOSAS ... 5

2.1. Introdução ... 5

2.2. Misturas betuminosas ... 5

2.3. Patologias das misturas betuminosas ... 8

2.4. Self-healing asphalt ... 16

2.5. Recuperação das misturas betuminosas através de calor ... 18

3. MÉTODOS E MATERIAIS ... 27

3.1. Metodologia de estudo ... 27

3.2. Materiais ... 33

4. ANÁLISE DE RESULTADOS ... 35

4.1. Módulo de rigidez ... 35

4.2. Fendilhamento por fadiga ... 67

5. CONSIDERAÇÕES FINAIS ... 117

5.1. Conclusões ... 117

5.2. Trabalhos futuros ... 117

ÍNDICE DE FIGURAS

Figura 2.1 – Esquema representativo do ensaio de penetração (Asphalt Institute, 1989) ... 6

Figura 2.2 – Ensaio para determinação do ponto de amolecimento pelo método do anel e bola (Pereira e Picado-Santos, 2002) ... 6

Figura 2.3 – Curvas granulométricas com peneiros de malha quadrada da série ASTM... 7

Figura 2.4 – Sequência e interação das degradações (Branco et al., 2005) ... 9

Figura 2.5 – Abatimento longitudinal junto à berma... 10

Figura 2.6 – Deformações localizadas ... 11

Figura 2.7 – Rodeiras de pequeno raio ... 11

Figura 2.8 – Rodeiras de grande raio ... 11

Figura 2.9 – Fendas isoladas e ramificadas ... 12

Figura 2.10 – Pele de crocodilo (malha larga – fendas fechadas) ... 13

Figura 2.11 – Pele de crocodilo (malha fina – fendas abertas)... 13

Figura 2.12 – Desagregação – cabeça de gato ... 14

Figura 2.13 – Peladas ... 14

Figura 2.14 – Ninhos ou covas ... 15

Figura 2.15 – Subida de finos ... 15

Figura 2.16 – Exsudação ... 15

Figura 2.17 – Esquema das microcápsulas (Garcia et al, 2009) ... 17

Figura 2.18 – Capsulas (Garcia et al, 2009) ... 18

Figura 2.19 – Aquecimento por indução em mistura betuminosa porosa ... 20

Figura 2.20 – Encolhimento do betume que une os agregados (Schlangen, 2012). ... 21

Figura 2.21 – Características do gradiente térmico dos métodos de aquecimento de tabuleiros de uma ponte (Jepson, 1981) ... 22

Figura 2.22 - Comparação do tempo de aquecimento para tabuleiros de pontes a 3 polegadas de profundidade (Jepson, 1981) ... 23

Figura 2.23 - Espectro eletromagnético (Terrel e Al-Ohaly, 1987) ... 24

Figura 2.24 - Diferentes tipos de polarização (Terrel e Al-Ohaly, 1987) ... 24

Figura 2.25 - Comparação do aquecimento de vários materiais utilizados em pavimentos em micro-ondas de 500 Watt a 2450 MHz durante dois minutos (Jepson, 1981) ... 25

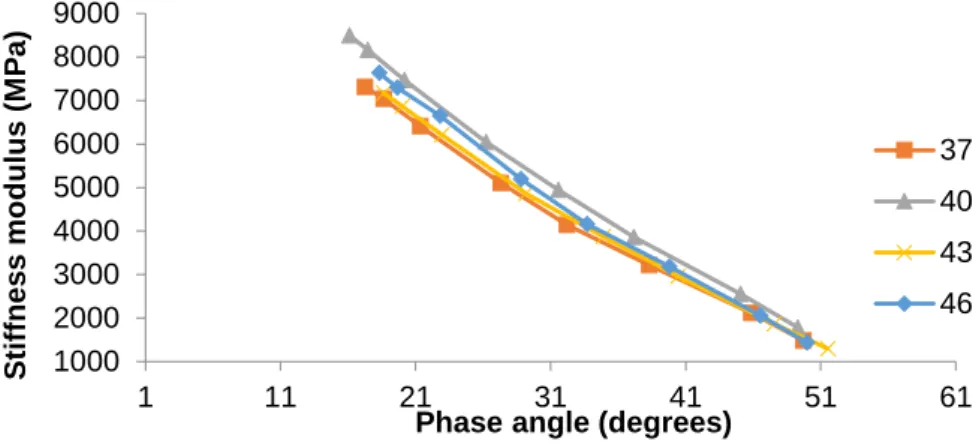

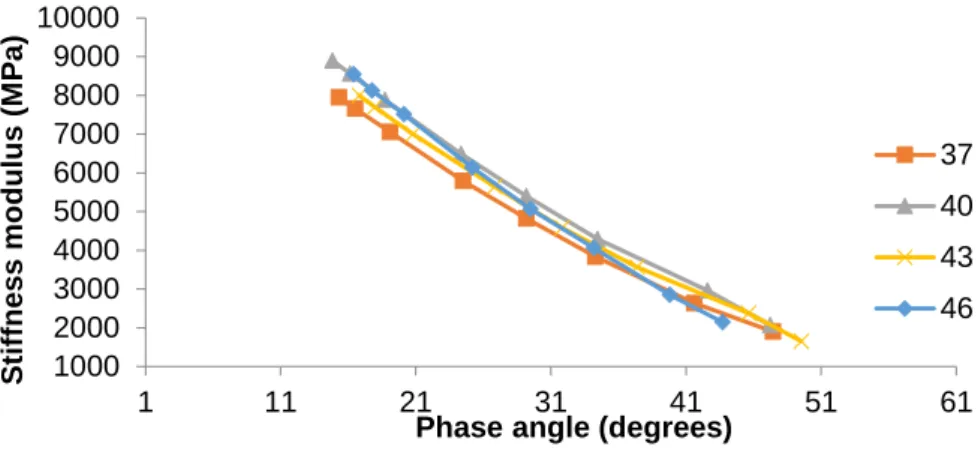

de rigidez ... 28 Figura 3.3 – Esquema da realização de ensaios de flexão em 4 pontos (Ferreira, 2011) .... 28 Figura 3.4 – Estufa utilizada para aquecimento das vigas ... 29 Figura 3.5 – Vigas na estufa durante o processo de aquecimento ... 29 Figura 3.6 – Curva granulométrica dos agregados das misturas betuminosas ... 34 Figura 4.1 – Módulo de rigidez em função do ângulo de fase de todas as misturas no ensaio Y0 à temperatura de 0ºC ... 36 Figura 4.2 – Módulo viscoso em função do módulo elástico de todas as misturas do ensaio

Y0 à temperatura de 0ºC ... 36 Figura 4.3 - Módulo de rigidez em função do ângulo de fase de todas as misturas no ensaio

Y0 à temperatura de 10ºC ... 37 Figura 4.4 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio

Y0 à temperatura de 10ºC ... 37 Figura 4.5 - Módulo de rigidez em função do ângulo de fase de todas as misturas no ensaio

Y0 à temperatura de 20ºC ... 38 Figura 4.6 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio

Y0 à temperatura de 20ºC ... 38 Figura 4.7 - Módulo de rigidez em função do ângulo de fase de todas as misturas no ensaio

Y0 à temperatura de 30ºC ... 39 Figura 4.8 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio

Y0 à temperatura de 30ºC ... 39 Figura 4.9 - Módulo de rigidez em função do ângulo de fase de todas as misturas no ensaio

Y0+Y1 à temperatura de 20ºC ... 40 Figura 4.10 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y0+Y1 à temperatura de 20ºC ... 40 Figura 4.11 - Módulo de rigidez em função do ângulo de fase de todas as misturas no

ensaio Y0+Y1+T90 à temperatura de 20ºC ... 41 Figura 4.12 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y0+Y1+T90 à temperatura de 20ºC ... 41 Figura 4.13 - Módulo de rigidez em função do ângulo de fase de todas as misturas no

ensaio Y0+Y1+T90+T110 à temperatura de 20ºC ... 42 Figura 4.14 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y0+Y1+T90+T110 à temperatura de 20ºC ... 42

Figura 4.15 - Módulo de rigidez em função do ângulo de fase de todas as misturas no ensaio Y0+Y1+T90+T110+T110 à temperatura de 20ºC ... 43 Figura 4.16 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y0+Y1+T90+T110+T110 à temperatura de 20ºC ... 43 Figura 4.17 - Módulo de rigidez em função do ângulo de fase de todas as misturas no

ensaio Y0+Y1+T130 à temperatura de 20ºC ... 44 Figura 4.18 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y0+Y1+T130 à temperatura de 20ºC ... 44 Figura 4.19 - Módulo de rigidez em função do ângulo de fase de todas as misturas no

ensaio Y0+Y1+T130+T150 à temperatura de 20ºC ... 45 Figura 4.20 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y0+Y1+T130+T150 à temperatura de 20ºC ... 45 Figura 4.21 - Módulo de rigidez em função do ângulo de fase de todas as misturas no

ensaio Y1 à temperatura de 0ºC ... 46 Figura 4.22 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y1 à temperatura de 0ºC ... 46 Figura 4.23 - Módulo de rigidez em função do ângulo de fase de todas as misturas no

ensaio Y1 à temperatura de 10ºC ... 47 Figura 4.24 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y1 à temperatura de 10ºC ... 47 Figura 4.25 - Módulo de rigidez em função do ângulo de fase de todas as misturas no

ensaio Y1 à temperatura de 20ºC ... 48 Figura 4.26 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y1 à temperatura de 20ºC ... 48 Figura 4.27 - Módulo de rigidez em função do ângulo de fase de todas as misturas no

ensaio Y1 à temperatura de 30ºC ... 49 Figura 4.28 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y1 à temperatura de 30ºC ... 49 Figura 4.29 - Módulo de rigidez em função do ângulo de fase de todas as misturas no

ensaio Y1+T90 à temperatura de 20ºC ... 50 Figura 4.30 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y1+T90 à temperatura de 20ºC ... 50 Figura 4.31 - Módulo de rigidez em função do ângulo de fase de todas as misturas no

Y1+T90+T110 à temperatura de 20ºC ... 51 Figura 4.33 - Módulo de rigidez em função do ângulo de fase de todas as misturas no

ensaio Y1+T90+T110+T110 à temperatura de 20ºC ... 52 Figura 4.34 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y1+T90+T110+T110 à temperatura de 20ºC ... 52 Figura 4.35 - Módulo de rigidez em função do ângulo de fase de todas as misturas no

ensaio Y1+T130 à temperatura de 20ºC ... 53 Figura 4.36 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y1+T130 à temperatura de 20ºC ... 53 Figura 4.37 - Módulo de rigidez em função do ângulo de fase de todas as misturas no

ensaio Y1+T130+T150 à temperatura de 20ºC ... 54 Figura 4.38 - Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y1+T130+T150 à temperatura de 20ºC ... 54 Figura 4.39 - Módulo de rigidez em função do ângulo de fase da mistura 37 de todos os

ensaios realizados desde Y0 à temperatura de 20ºC ... 55 Figura 4.40 - Módulo viscoso em função do módulo elástico da mistura 37 de todos os

ensaios realizados desde Y0 à temperatura de 20ºC ... 56 Figura 4.41 - Módulo de rigidez em função do ângulo de fase da mistura 40 de todos os

ensaios realizados desde Y0 à temperatura de 20ºC ... 56 Figura 4.42 - Módulo viscoso em função do módulo elástico da mistura 40 de todos os

ensaios realizados desde Y0 à temperatura de 20ºC ... 57 Figura 4.43 - Módulo de rigidez em função do ângulo de fase da mistura 43 de todos os

ensaios realizados desde Y0 à temperatura de 20ºC ... 58 Figura 4.44 - Módulo viscoso em função do módulo elástico da mistura 43 de todos os

ensaios realizados desde Y0 à temperatura de 20ºC ... 58 Figura 4.45 - Módulo de rigidez em função do ângulo de fase da mistura 46 de todos os

ensaios realizados desde Y0 à temperatura de 20ºC ... 59 Figura 4.46 - Módulo viscoso em função do módulo elástico da mistura 46 de todos os

ensaios realizados desde Y0 à temperatura de 20ºC ... 60 Figura 4.47 - Módulo de rigidez em função do ângulo de fase da mistura 37 de todos os

ensaios realizados desde Y1 à temperatura de 20ºC ... 60 Figura 4.48 - Módulo viscoso em função do módulo elástico da mistura 37 de todos os

Figura 4.49 - Módulo de rigidez em função do ângulo de fase da mistura 40 de todos os

ensaios realizados desde Y1 à temperatura de 20ºC ... 62

Figura 4.50 - Módulo viscoso em função do módulo elástico da mistura 40 de todos os ensaios realizados desde Y1 à temperatura de 20ºC ... 62

Figura 4.51 - Módulo de rigidez em função do ângulo de fase da mistura 43 de todos os ensaios realizados desde Y1 à temperatura de 20ºC ... 63

Figura 4.52 - Módulo viscoso em função do módulo elástico da mistura 43 de todos os ensaios realizados desde Y1 à temperatura de 20ºC ... 64

Figura 4.53 - Módulo de rigidez em função do ângulo de fase da mistura 46 de todos os ensaios realizados desde Y1 à temperatura de 20ºC ... 64

Figura 4.54 - Módulo viscoso em função do módulo elástico da mistura 46 de todos os ensaios realizados desde Y1 à temperatura de 20ºC ... 65

Figura 4.55 – Comparação das curvas mestras de todas as misturas do ensaio Y0 ... 66

Figura 4.56 - Comparação das curvas mestras de todas as misturas do ensaio Y1 ... 66

Figura 4.57 – Módulo de rigidez em função dos ciclos da viga 372 ... 68

Figura 4.58 – Energia dissipada em função dos ciclos da viga 372 ... 68

Figura 4.59 – Módulo de rigidez em função dos ciclos da viga 373 ... 69

Figura 4.60 – Energia dissipada em função dos ciclos da viga 373 ... 69

Figura 4.61 – Módulo de rigidez em função dos ciclos da viga 371 ... 70

Figura 4.62 – Energia dissipada em função dos ciclos da viga 371 ... 70

Figura 4.63 – Módulo de rigidez em função dos ciclos da viga 375 ... 71

Figura 4.64 – Energia dissipada em função dos ciclos da viga 375 ... 72

Figura 4.65 – Módulo de rigidez em função dos ciclos da viga 406 ... 73

Figura 4.66 – Energia dissipada em função dos ciclos da viga 406 ... 73

Figura 4.67 – Módulo de rigidez em função dos ciclos da viga 408 ... 74

Figura 4.68 – Energia dissipada em função dos ciclos da viga 408 ... 74

Figura 4.69 – Módulo de rigidez em função dos ciclos da viga 401 ... 75

Figura 4.70 – Energia dissipada em função dos ciclos da viga 401 ... 75

Figura 4.71 – Módulo de rigidez em função dos ciclos da viga 402 ... 76

Figura 4.72 – Energia dissipada em função dos ciclos da viga 402 ... 76

Figura 4.73 – Módulo de rigidez em função dos ciclos da viga 432 ... 77

Figura 4.74 - Energia dissipada em função dos ciclos da viga 432 ... 78

Figura 4.75 - Módulo de rigidez em função dos ciclos da viga 437 ... 78

Figura 4.78 - Energia dissipada em função dos ciclos da viga 431 ... 80

Figura 4.79 - Módulo de rigidez em função dos ciclos da viga 433 ... 80

Figura 4.80 - Energia dissipada em função dos ciclos da viga 433 ... 81

Figura 4.81 - Módulo de rigidez em função dos ciclos da viga 462 ... 81

Figura 4.82 - Energia dissipada em função dos ciclos da viga 462 ... 82

Figura 4.83 - Módulo de rigidez em função dos ciclos da viga 467 ... 82

Figura 4.84 - Energia dissipada em função dos ciclos da viga 467 ... 83

Figura 4.85 - Módulo de rigidez em função dos ciclos da viga 461 ... 83

Figura 4.86 - Energia dissipada em função dos ciclos da viga 461 ... 84

Figura 4.87 - Módulo de rigidez em função dos ciclos da viga 463 ... 84

Figura 4.88 - Energia dissipada em função dos ciclos da viga 463 ... 85

Figura 4.89 - Módulo de rigidez em função dos ciclos da viga 374 ... 85

Figura 4.90 - Energia dissipada em função dos ciclos da viga 374 ... 86

Figura 4.91 - Módulo de rigidez em função dos ciclos da viga 378 ... 86

Figura 4.92 - Energia dissipada em função dos ciclos da viga 378 ... 87

Figura 4.93 - Módulo de rigidez em função dos ciclos da viga 376 ... 87

Figura 4.94 - Energia dissipada em função dos ciclos da viga 376 ... 88

Figura 4.95 - Módulo de rigidez em função dos ciclos da viga 377 ... 88

Figura 4.96 - Energia dissipada em função dos ciclos da viga 377 ... 89

Figura 4.97 - Módulo de rigidez em função dos ciclos da viga 409 ... 90

Figura 4.98 - Energia dissipada em função dos ciclos da viga 409 ... 90

Figura 4.99 - Módulo de rigidez em função dos ciclos da viga 405 ... 91

Figura 4.100 - Energia dissipada em função dos ciclos da viga 405 ... 91

Figura 4.101 - Módulo de rigidez em função dos ciclos da viga 403... 92

Figura 4.102 - Energia dissipada em função dos ciclos da viga 403 ... 92

Figura 4.103 - Módulo de rigidez em função dos ciclos da viga 404... 93

Figura 4.104 - Energia dissipada em função dos ciclos da viga 404 ... 93

Figura 4.105 - Módulo de rigidez em função dos ciclos da viga 438... 94

Figura 4.106 - Energia dissipada em função dos ciclos da viga 438 ... 94

Figura 4.107 - Módulo de rigidez em função dos ciclos da viga 436... 95

Figura 4.108 - Energia dissipada em função dos ciclos da viga 436 ... 95

Figura 4.109 - Módulo de rigidez em função dos ciclos da viga 434... 96

Figura 4.111 - Módulo de rigidez em função dos ciclos da viga 435... 97

Figura 4.112 - Energia dissipada em função dos ciclos da viga 435 ... 97

Figura 4.113 - Módulo de rigidez em função dos ciclos da viga 468... 98

Figura 4.114 - Energia dissipada em função dos ciclos da viga 468 ... 98

Figura 4.115 - Módulo de rigidez em função dos ciclos da viga 466... 99

Figura 4.116 - Energia dissipada em função dos ciclos da viga 466 ... 99

Figura 4.117 - Módulo de rigidez em função dos ciclos da viga 464... 100

Figura 4.118 - Energia dissipada em função dos ciclos da viga 464 ... 100

Figura 4.119 - Módulo de rigidez em função dos ciclos da viga 465... 101

Figura 4.120 - Energia dissipada em função dos ciclos da viga 465 ... 101

Figura 4.121 – Vida à fadiga em função da extensão da mistura 37 de todos os ensaios realizados desde o ensaio Y1 ... 102

Figura 4.122 – Vida à fadiga em função da energia dissipada na rotura da mistura 37 de todos os ensaios realizados desde o ensaio Y1 ... 103

Figura 4.123 - Vida à fadiga em função da extensão da mistura 40 de todos os ensaios realizados desde o ensaio Y1 ... 103

Figura 4.124 - Vida à fadiga em função da energia dissipada na rotura da mistura 40 de todos os ensaios realizados desde o ensaio Y1 ... 104

Figura 4.125 - Vida à fadiga em função da extensão da mistura 43 de todos os ensaios realizados desde o ensaio Y1 ... 105

Figura 4.126 - Vida à fadiga em função da energia dissipada na rotura da mistura 43 de todos os ensaios realizados desde o ensaio Y1 ... 105

Figura 4.127 - Vida à fadiga em função da extensão da mistura 46 de todos os ensaios realizados desde o ensaio Y1 ... 106

Figura 4.128 - Vida à fadiga em função da energia dissipada na rotura da mistura 46 de todos os ensaios realizados desde o ensaio Y1 ... 107

Figura 4.129 - Vida à fadiga em função da extensão da mistura 37 de todos os ensaios realizados desde o ensaio Y0 ... 107

Figura 4.130 - Vida à fadiga em função da energia dissipada na rotura da mistura 37 de todos os ensaios realizados desde o ensaio Y0 ... 108

Figura 4.131 - Vida à fadiga em função da extensão da mistura 40 de todos os ensaios realizados desde o ensaio Y0 ... 109

Figura 4.132 - Vida à fadiga em função da energia dissipada na rotura da mistura 40 de todos os ensaios realizados desde o ensaio Y0 ... 109

realizados desde o ensaio Y0 ... 110

Figura 4.134 - Vida à fadiga em função da energia dissipada na rotura da mistura 43 de todos os ensaios realizados desde o ensaio Y0 ... 111

Figura 4.135 - Vida à fadiga em função da extensão da mistura 46 de todos os ensaios realizados desde o ensaio Y0 ... 111

Figura 4.136 - Vida à fadiga em função da energia dissipada na rotura da mistura 46 de todos os ensaios realizados desde o ensaio Y0 ... 112

Figura 4.137 – HPI em função dos ensaios realizados da mistura 37 desde Y1 ... 113

Figura 4.138 - HPI em função dos ensaios realizados da mistura 40 desde Y1 ... 113

Figura 4.139 - HPI em função dos ensaios realizados da mistura 43 desde Y1 ... 114

Figura 4.140 - HPI em função dos ensaios realizados da mistura 46 desde Y1 ... 114

Figura 4.141 - HPI em função dos ensaios realizados da mistura 37 desde Y0 ... 115

Figura 4.142 - HPI em função dos ensaios realizados da mistura 40 desde Y0 ... 115

Figura 4.143 - HPI em função dos ensaios realizados da mistura 43 desde Y0 ... 116

ÍNDICE DE TABELAS

Tabela 2.1 – Famílias e tipos de degradações (Pereira e Miranda, 2009) ... 9 Tabela 3.1 – Programa de ensaios ... 32 Tabela 3.2 – Fusos granulométricos para misturas betuminosas... 33

1. INTRODUÇÃO

1.1. Enquadramento do trabalho

As redes rodoviárias são da maior importância para o desenvolvimento global pois facilitam a movimentação de pessoas e bens.

Nos países em desenvolvimento, a construção de uma rede rodoviária é de máxima importância e mesmo nos países desenvolvidos em que as redes rodoviárias estão praticamente completas também existe uma grande preocupação em melhora-las, pois, o volume de tráfego está constantemente a aumentar.

Uma vez em serviço, os pavimentos requerem uma manutenção, que não sendo realizada no momento adequado conduz os pavimentos a níveis de qualidade difíceis de ser restabelecidos de forma económica uma vez que é perdida uma considerável capacidade de carga. Em função da importância da estrada, muitas vezes a manutenção só é realizada quando o pavimento deixa de ter capacidade de carga, sendo que a manutenção terá de passar por uma forte reabilitação estrutural do pavimento, perdendo-se quase todo o capital que o pavimento representa.

A principal degradação que afeta a qualidade dos pavimentos é o fendilhamento principalmente pelo facto de após o aparecimento das fendas, as mesmas não voltam a fechar dando novamente integridade às misturas betuminosas. Isto é o resultado visível do fendilhamento, apesar de haver teorias que afirmam que as microfendas surgidas nos períodos muito quentes e em pavimentos sujeitos a tráfego pesado tendem a fechar dando integridade ao pavimento. No entanto, esta é uma situação relativamente rara principalmente porque nos períodos muito quentes as misturas betuminosas apresentam baixa rigidez, e consequentemente muita flexibilidade, o que reduz o surgimento do fendilhamento, fazendo com que o aparecimento das fendas surja nos períodos mais frios/mornos da vida do pavimento.

Recentemente tem surgido investigação que pretende estudar formas de eliminar o fendilhamento dos pavimentos na sua fase inicial, principalmente pela indução de calor ao longo das misturas betuminosas ou pela colocação de elementos que com o aparecimento das

adesão para fechar as microfendas. A este conceito de recuperação das misturas betuminosas dá-se o nome de Self-healing asphalt.

Tendo em consideração que uma forma de fechar as fendas dos pavimentos e consequentemente recuperar a capacidade de carga dos pavimentos passa pela indução de calor, muitas vezes associado à inclusão de fibras metálicas nas misturas betuminosas, neste trabalho pretende-se verificar se o aquecimento das misturas betuminosas permite recuperar a capacidade de carga que já tenha perdido, funcionando este aquecimento como uma espécie de reciclagem do pavimento.

O que se pretende verificar é se aquecendo provetes de mistura betuminosa o módulo de rigidez e a resistência à fadiga recuperam os seus valores iniciais, permitindo isto dar ideias sobre formas de recuperação da capacidade de carga de pavimentos.

1.2. Objetivos

Neste trabalho pretende-se verificar se o aquecimento das misturas betuminosas, que sofreram um processo de fadiga, permite que estas recuperem parte ou a totalidade da sua capacidade de carga.

O desenvolvimento do trabalho consistiu em avaliar o módulo de rigidez e a resistência à fadiga de misturas betuminosas após um longo período de repouso e após o seu aquecimento, avaliando-se a recuperação da rigidez e da resistência à fadiga das misturas betuminosas sujeitas a estas condições.

1.3. Organização da dissertação

A presente dissertação é apresentada em 5 capítulos incluindo este capitulo onde é feita uma introdução com o enquadramento do trabalho e os objetivos propostos e é apresentada a estrutura da dissertação.

No Capítulo 2 é apresentada a revisão bibliográfica sobre o tema “self-healing asphalt” através do aquecimento das misturas betuminosas, começando por uma breve descrição das misturas betuminosas e posteriormente as suas patologias. De seguida é introduzido o tema self-healing

asphalt onde é explicado no geral e mais aprofundado na variante em que utiliza o aquecimento das misturas betuminosas.

No Capítulo 3, Materiais e métodos, é feita uma descrição dos materiais utilizados nos ensaios de laboratório e da metodologia utilizada, descrevendo todos os ensaios realizados.

No Capítulo 4, Análise de resultados, são apresentados e analisados os resultados dos ensaios realizados em laboratório, e feita uma breve explicação sobre os mesmos.

Por último, no Capítulo 5, Considerações finais, é apresentada uma conclusão sobre os resultados obtidos nesta dissertação, e os trabalhos futuros que se podem realizar sobre esta temática.

2. “SELF-HEALING ASPHALT” ATRAVÉS DO AQUECIMENTO DAS

MISTURAS BETUMINOSAS

2.1. Introdução

Neste capítulo são abordadas as pesquisas e estudos já realizados sobre o tema desta dissertação, nomeadamente sobre “self-healing asphalt”.

Inicialmente é realizada uma pequena abordagem às misturas betuminosas, começando pelos seus componentes tais como, betume e agregados, demonstrando as melhores soluções para uma mistura betuminosa, referindo as suas características, e alguns ensaios existentes para a sua caracterização. Em seguida faz-se uma breve explicação sobre as características que uma mistura betuminosa deve apresentar.

Na secção seguinte são abordadas as patologias dos pavimentos flexíveis, falando-se sobre as várias famílias de degradações, explicando brevemente quais as suas causas e a sua evolução e a interligação entre algumas.

Por fim faz-se uma análise aos estudos existentes sobre o conceito “self-healing asphalt”, começando por descrever os vários métodos estudados de “self-healing asphalt”, fazendo-se uma descrição mais aprofundada sobre os métodos que utilizam calor para a recuperação das misturas betuminosas.

2.2. Misturas betuminosas

Na maioria dos casos as camadas superiores dos pavimentos rodoviários são compostas por misturas betuminosas. As misturas betuminosas são compostas por betume e agregados, em que é previamente estudada a dosagem de cada um de modo a obter-se uma mistura betuminosa que apresente um desempenho adequado quando aplicada nos pavimentos. O betume envolve os agregados de maneira a garantir a coesão destes.

O betume é um aglutinante betuminoso obtido a partir da destilação do petróleo bruto que é uma mistura complexa de hidrocarbonetos, cujas massas moleculares são diferentes (Branco et al, 2005).

arrefecido, o que é o ideal para a execução das misturas betuminosas (quando aquecido) e posteriormente para o seu comportamento nos pavimentos rodoviários (quando arrefecido). Existem vários tipos de betumes, sendo que a sua classificação refere-se ao valor obtido no ensaio de penetração com agulha a 25 ºC. Estes betumes necessitam de cumprir as exigências de conformidade previstas nas normas europeias. Duas das propriedades que melhor caraterizam um betume é a penetração (através do ensaio de penetração com agulha, Figura 2.1) e a temperatura de amolecimento (através do ensaio de anel e bola, Figura 2.2). O ensaio de penetração indica indiretamente a viscosidade do betume enquanto que o ensaio da temperatura de amolecimento indica a temperatura a partir da qual o betume passa do estado visco-elástico para o estado plástico, o que se traduz por deformação irreversíveis nos pavimentos.

Figura 2.1 – Esquema representativo do ensaio de penetração (Asphalt Institute, 1989)

Figura 2.2 – Ensaio para determinação do ponto de amolecimento pelo método do anel e bola (Pereira e Picado-Santos, 2002)

A utilização de agregados tem como objetivo a formação de um esqueleto pétreo que resista à ação do tráfego, sendo a sua resistência devida ao imbricamento dos grãos entre si. O agregado que constitui as misturas betuminosas para a pavimentação rodoviária é geralmente da ordem

de 90 a 95% do seu peso, correspondendo a valores de 75 a 85% do seu volume (Branco et al, 2005), assumindo o betume uma percentagem à volta de 5% do peso das misturas betuminosas.

Os agregados utilizados nas misturas betuminosas têm que conter certas caraterísticas, as quais são verificadas principalmente através dos ensaios: Análise granulométrica, que determina a curva granulometria dos agregados (Figura 2.3) onde é possível verificar se o material tem uma granulometria extensa ou bem graduada, ou seja, materiais de diferentes dimensões o que proporciona um melhor encaixe entre as partículas (curva granulométrica 1, Figura 2.3); Desgaste de Los Angeles, o que permite testar o material quanto à sua resistência; Índices de Forma, a forma das partículas utilizadas não devem ser alongadas ou laminares pois são mais frágeis; Equivalente de areia e azul-de-metileno, os agregados devem estar limpos para não prejudicar o atrito entre os grãos e ainda para garantir uma boa adesão dos ligantes.

Figura 2.3 – Curvas granulométricas com peneiros de malha quadrada da série ASTM

Geralmente é exigido às misturas betuminosas uma série de características, sendo elas: estabilidade, durabilidade, flexibilidade, resistência à fadiga, aderência, impermeabilidade e trabalhabilidade. É apresentado a seguir breves explicações sobre cada uma delas.

A estabilidade consiste na capacidade que a mistura tem para resistir às cargas que fica sujeita, sem sofrer grandes deformações. Para que tal aconteça, a mistura depende do atrito interno dos materiais e da sua coesão. O atrito interno depende da granulometria dos agregados, da textura dos materiais, da forma das partículas, da densidade da mistura e da quantidade e tipo de betume.

pelas solicitações das ações climatéricas e pelo tráfego. Um aumento da durabilidade das misturas betuminosas é proporcionado pelo aumento de betume na mistura e materiais de granulometria continua e bem compactados.

Flexibilidade é a capacidade da mistura betuminosa de se adaptar gradualmente aos movimentos do seu suporte. A flexibilidade das misturas aumenta com o aumento de betume e com a utilização de agregados de granulometria aberta.

A fadiga nos pavimentos rodoviários é provocada devido à passagem repetida de veículos que provocam extensões nos materiais ligados. Para um aumento de resistência à fadiga deve-se optar por uma mistura densa ao invés de uma aberta, materiais bem graduados e elevada percentagem de betume.

A superfície dos pavimentos rodoviários deve apresentar uma boa aderência aos pneus dos veículos. Para uma boa aderência não é aconselhável a utilização de betume em excesso. É importante a utilização de agregados com textura superficial rugosa. E por último, mas não menos importante, é necessário garantir uma boa e rápida drenagem superficial.

Para um pavimento impermeável este deve ter resistência das camadas do pavimento em relação à passagem de água e ar. Dois fatores que ajudam à impermeabilidade de um pavimento é a redução de interligação dos vazios e o seu contato com a superfície do pavimento.

A trabalhabilidade consiste na facilidade de aplicação e de compactação da mistura. Muitas vezes em busca de maior estabilidade prejudica-se a trabalhabilidade. Uma correta utilização dos equipamentos e uma formulação da mistura contribuem para uma melhor trabalhabilidade.

2.3. Patologias das misturas betuminosas

Após serem construídos, os pavimentos rodoviários começam a ser sujeitos a diversas ações, o que eventualmente vai degradar o pavimento rodoviário, reduzido a sua qualidade. Para os pavimentos flexíveis existem as seguintes famílias de degradações: deformações, fendilhamento, desagregação da camada de desgaste e movimentos de materiais. Todas estas famílias de degradações estão interligadas tendo uma sequência para o seu acontecimento como se pode observar na Figura 2.4.

Figura 2.4 – Sequência e interação das degradações (Branco et al., 2005)

As deformações poderão ocorrer num pavimento com tráfego muito intenso e em que a fundação tenha pouca capacidade de suporte. O fendilhamento verifica-se nas camadas betuminosas. O movimento de materiais pode ocorrer em todas as camadas e solo de fundação (subida de finos) ou só nas camadas betuminosas.

Estas quatro famílias de degradações são compostas por vários tipos de degradações como pode ver-se na Tabela 2.1. De seguida faz-se uma breve caracterização de cada uma destas famílias de degradações.

Tabela 2.1 – Famílias e tipos de degradações (Pereira e Miranda, 2009)

FAMÍLIAS DE DEGRADAÇÕES TIPOS DE DEGRADAÇÕES

Deformações Abatimento Deformações localizadas Ondulação Rodeiras Fendilhamento Fendas Pele de crocodilo Desagregação da camada de desgaste Desagregação superficial Cabeça de gato Pelada Ninhos (covas) Movimento de materiais Exsudação

subdividida nos seguintes tipos:

- Abatimento (longitudinal, transversal) (Figura 2.5);

- Ondulação;

- Deformações localizadas (Figura 2.6);

- Rodeiras (Figura 2.7, Figura 2.8).

O abatimento é uma deformação que se verifica normalmente junto à berma e ao longo do eixo (abatimento longitudinal). Estas deformações acontecem devido à redução da capacidade de suporte das camadas granulares e do solo de fundação, provocada pela infiltração de água. Quando ocorre uma situação patológica ao nível das camadas granulares e solo de fundação provoca um abatimento transversal nessa localização.

As deformações localizadas são provocadas pela rotura do pavimento.

A ondulação é uma deformação transversal que se repete ao longo do pavimento com uma certa frequência. Ocorre em camadas de desgaste com revestimento superficial em que o ligante está mal distribuído. Quando é uma ondulação suave do pavimento normalmente é provocada pela deformação da fundação.

As rodeiras são provocadas pela passagem dos pneus dos veículos, sendo esta deformação a mais significativa desta família de degradações, existindo dois tipos: rodeiras de pequeno raio e rodeiras de grande raio.

Figura 2.5 – Abatimento longitudinal junto à berma

Figura 2.6 – Deformações localizadas

Figura 2.7 – Rodeiras de pequeno raio

devido a esforços de tração que são provocados pela flexão das camadas. O fendilhamento é a família de degradações mais frequente nos pavimentos flexíveis, e quando é verificado no pavimento é um sinal da grande redução da capacidade de carga do pavimento.

As fendas mais frequentes nos pavimentos são as fendas isoladas e ramificadas (Figura 2.9) que são provocadas pela fadiga do pavimento. Estas fendas podem ser classificadas como abertas ou fechadas. Existem também fendas parabólicas situadas na zona de passagem de pneus, provocadas pela instabilidade da camada de desgaste e da sua ligação às camadas inferiores. Fendilhamento com origem à superfície é outro tipo de fendilhamento que se tem também verificado nos pavimentos apesar de não ser tão comum. Tem origem na superfície e avança na profundidade nas camadas betuminosas. Por último, mas o mais importante grupo de fendilhamento, a “pele de crocodilo” (Figura 2.10, Figura 2.11). Pele de crocodilo são fendas que formam uma malha ou grelha, sendo estas, resultantes da evolução das fendas ramificadas.

Para concluir, de um modo geral, as causas que estão na origem e desenvolvimento do fendilhamento são: Fadiga, condições climáticas, deficiente qualidade das misturas, solo de fundação com reduzida capacidade de suporte, propagação de fendas de outra camada betuminosa, infiltração de água no pavimento e ausência de conservação preventiva.

Figura 2.10 – Pele de crocodilo (malha larga – fendas fechadas)

Figura 2.11 – Pele de crocodilo (malha fina – fendas abertas)

A desagregação da camada de desgaste reflete-se essencialmente na perda de qualidade superficial da camada de desgaste, devido à evolução da própria camada, resultante da falta de estabilidade da ligação entre os materiais constituintes da mistura (Branco et al, 2005).

Uma degradação desta família de degradações é a “cabeça de gato” (Figura 2.12) que consiste na perda de finos na superfície da camada de desgaste, ficando os agregados grossos mais salientes. A desagregação superficial é uma das mais importantes degradações desta família, resultando do desprendimento dos agregados grossos. É uma evolução da degradação anterior. Quando existe um desprendimento de pequenas placas da camada de desgaste desligadas da camada subjacente, acontece a degradação designada por “pelada” (Figura 2.13). Quando a pele de crocodilo evolui inicia-se a desagregação dos bordos das fendas resultando na formação de ninhos ou covas (Figura 2.14). Na origem da desagregação da camada de desgaste está, a

estabilidade dessa ligação.

Figura 2.12 – Desagregação – cabeça de gato

Figura 2.14 – Ninhos ou covas

O movimento de materiais refere-se às patologias resultantes da movimentação de materiais constituintes das camadas (betuminosas ou granulares), ou da fundação através das camadas do pavimento (Branco et al., 2005).

Quando o nível freático de um pavimento se encontra muito elevado, e as camadas betuminosas fendilhadas, a passagem de veículos comprime o pavimento causando a expulsão da água através das fendas. Essa água transporta finos das camadas atravessada, designando-se esta situação por “subida de finos” (Figura 2.15). Quando existe uma migração para a superfície de um excesso de ligante, os agregados grossos são evolvidos por este reduzindo assim a macrotextura. Esta degradação é designada por exsudação (Figura 2.16).

Figura 2.15 – Subida de finos

2.4. Self-healing asphalt

Materiais que se regeneram sozinhos são inspirados na natureza. Eles são homólogos artificiais de uma árvore, que podem curar danos ao seu tronco, por si só, ou um corte em um dedo, que espontaneamente para de sangrar (NL Agency, 2010).

Danos causados nestes materiais, mecanicamente ou termicamente, são reparados pelo próprio material. Estes materiais podem ser reparados sem qualquer intervenção externa, ou a sua cura pode ser desencadeada por um fator externo como por exemplo calor.

Todos os anos para a preservação e renovação dos pavimentos rodoviários, são necessários milhões de toneladas de betume, o que representa um grande investimento monetário e a utilização de uma grande quantidade de energia.

Esta situação incentivou à realização de vários estudos mundialmente sobre o “self-healing asphalt” com o intuito de reduzir os custos associados à construção e manutenção de pavimentos.

O conceito de “self-healing asphalt” está relacionado à capacidade inerente da parte betuminosa do pavimento para reverter parcialmente danos, tais como a formação de pequenas fendas que possam ter ocorrido durante a sua vida útil. Sabe-se que as misturas betuminosas são um material “self-healing” por si só, mas só funciona se não houver circulação do tráfego. Também tem algumas limitações: é um processo lento à temperatura ambiente e não é eficaz se as fendas forem significativas (Qiu J., 2012; Garcia A., 2012).

Assim, tornou-se necessário encontrar soluções para acelerar o processo de recuperação das misturas betuminosas. Como exemplos de tecnologia para o “self-healing” dos pavimentos rodoviários tem-se: inclusão de nano partículas, aquecimento por indução e agentes de rejuvenescimento.

Quanto à inclusão de nano partículas, nano partículas de argila são utilizadas nos pavimentos betuminosos para melhorar as propriedades de envelhecimento, reológicas e térmicas das misturas de betuminosas (Fang et al, 2013). No entanto, as nano partículas de argila tendem a mover-se para as pontas das fendas, parando assim a propagação das fendas e recuperando as partes danificadas.

Tal como as nano partículas de argila, nano partículas de borracha também estão sendo adicionadas às misturas betuminosas para melhoramento das suas propriedades físicas e mecânicas (Abtahi et al, 2010; Manh, 2013). Da mesma forma que as nano partículas de argila, testes realizados por Qiu et al. (2009) demonstraram que as nano partículas de borracha aumentam a capacidade de cura das misturas betuminosas.

Quanto aos agentes de rejuvenescimento, no aparecimento das microfissuras dos pavimentos, capsulas inseridas no betume contendo produtos químicos, quebram e os produtos químicos são introduzidos no ligante por difusão, diminuindo assim a rigidez e aumentando as taxas de cura do betume, reparando assim o material (Figura 2.17). Na Figura 2.18 pode ver-se um exemplo das capsulas utilizadas para este método.

O método de agentes de recuperação encapsulados é completamente autónomo, ou seja, não necessita de ser acionado exteriormente.

Figura 2.17 – Esquema das microcápsulas (Garcia et al, 2009)

Quanto aos métodos de self-healing através de aquecimento da mistura, esta são explicados em pormenor na secção seguinte.

Figura 2.18 – Capsulas (Garcia et al, 2009)

2.5. Recuperação das misturas betuminosas através de calor

A capacidade de autorregeneração das misturas betuminosas tem sido demonstrada tanto em testes de laboratório e no campo desde os anos 1960.

Bazin e Saunier (1967) descobriram que amostras de pavimentos, testadas até a rotura sob cargas de tração uniaxiais poderia recuperar 90% da sua força original, quando repousaram sob pressão a 25 °C.

No seguimento dos seus estudos, descobriram que misturas betuminosas em fim de vida poderão recuperar mais de metade da vida inicial se submetidas a um período de descanso de um dia e se nesse período de descanso as amostras ficassem sujeitas a uma pequena pressão nas fendas. Os períodos de descanso demonstravam assim ter efeito benéfico da recuperação da rigidez e da vida das misturas betuminosas. Assim sendo, com os períodos de repouso das misturas betuminosas, mais testes foram realizados para o estudo da recuperação da capacidade de carga e extensão de vida das misturas betuminosas. Também testes de laboratório realizados por van Dijk et al (1972) demonstraram que a vida à fadiga de uma mistura betuminosa poderia ser estendida quando os períodos de repouso foram introduzidos nos ensaios.

Como já se falou anteriormente, as misturas betuminosas dos pavimentos rodoviários quando aquecidas conseguem regenerar-se sozinhas. Assim sendo, iniciaram-se vários estudos sobre métodos para aquecer as misturas betuminosas dos pavimentos rodoviários tais como, aquecimento por indução de misturas betuminosas com partículas eletricamente condutoras e magneticamente suscetíveis e aquecimento das misturas betuminosas com micro-ondas.

Grant (2001) concluiu que a regeneração ocorre quase de imediato a alta temperatura. Também o trabalho de Kim e Roque (2006) mostrou que as misturas betuminosas se regeneram melhor em temperaturas mais elevadas.

Castro e Sánchez (2006) explicou o mecanismo self-healing das misturas betuminosas pela teoria sol-gel: A alta temperatura, o self-healing acontece devido à transição de betume de sol para gel e, se o período de descanso é suficiente, recuperação de danos será completa. A baixa temperatura, períodos de descanso não permitem a cura de danos estruturais criado pelos ciclos de carga e recuperação seria apenas parcial.

As técnicas existentes de aquecimento por indução possibilitam a aplicação do aquecimento por indução nos pavimentos para aumentarem a temperatura e deste modo reparar as fendas existentes no pavimento. Sendo assim, o aquecimento por indução é um dos métodos mais estudados para o self-healing das misturas betuminosas, havendo vários estudos em diferentes tipos de misturas.

O pioneiro do aquecimento por indução dos pavimentos betuminosos foi Minsk (1968;1971). Desenvolveu e patenteou o primeiro pavimento de asfalto eletricamente condutor usando grafite como um meio condutor com a finalidade de derreter neve e gelo em superfícies de estrada por aquecimento por indução (Tabakovic, A., 2015).

A tecnologia de indução de calor funciona do seguinte modo (Figura 2.19). Um campo magnético alternado induz correntes num condutor elétrico. O processo de geração de correntes elétricas em um condutor, colocando-o num campo magnético alternado, é chamado de indução eletromagnética de Faraday. As correntes induzidas fluem contra a resistividade elétrica do condutor, gerando calor no condutor por causa do "efeito Joule". Este método de aquecimento é muitas vezes chamado de aquecimento por indução (Liu, 2012). Assim sendo, o primeiro passo para a aplicação do aquecimento por indução nas misturas betuminosas passa por torná-las eletricamente condutoras.

Figura 2.19 – Aquecimento por indução em mistura betuminosa porosa

O aquecimento por indução apresenta as seguintes vantagens em relação aos outros métodos de aquecimento:

Muito eficiente, convertendo 90% da energia consumida em calor útil;

Aquece sem contacto, e deste modo não contamina a peça aquecida;

Não acontece empenamento do produto, distorção e as taxas de rejeição são minimizadas;

Funciona muito rápido. O arranque do aquecimento é quase instantâneo e não existe aquecimento ou ciclo de arrefecimento;

Elimina as inconsistências e problemas de qualidade associados a aquecimentos de chama aberta ou similares;

Quando devidamente calibrado e configurado, o aquecimento é reproduzível e consistente;

Melhores condições de trabalho não existindo, fumo, calor residual, emissões nocivas e ruido.

Uma especial vantagem do aquecimento por indução no caso particular do aquecimento de misturas betuminosas é que aquece diretamente o betume sem danificar o esqueleto de agregados.

O “self-healing asphalt” ganhou ainda mais notoriedade após a palestra de Erik Schlangen no TEDxdelft na Holanda em outubro de 2012. Erik Schlangen começa a palestra por partir uma viga de uma mistura betuminosa em duas partes e de seguida coloca-a unida num micro-ondas a aquecer. Enquanto a viga aquece no micro-ondas, Erik Schlangen explica dois dos grandes problemas dos pavimentos rodoviários, tais como, o ruido produzido e a acumulação de água

nos dias mais chuvosos. A solução que ele refere para estes problemas é uma mistura betuminosa porosa, que nos pavimentos na Holanda é já bastante utilizada. Os pavimentos porosos são permeáveis pela água, evitando assim a acumulação de água sobre o pavimento e o ruido desaparece nos poros do pavimento, tornando-se assim em pavimentos muito silenciosos. Mas Erik Schlangen explica também que este tipo de pavimentos acarreta um problema, que é a desagregação da camada de desgaste, originando o aparecimento de agregados soltos na superfície do pavimento. Este problema acontece devido ao facto de o betume que une os agregados ser bastante reduzido e ao longo da vida do pavimento, devido a vários fatores, o betume que une os agregados encolhe, como se pode verificar na Figura 2.20, causando assim a desagregação dos agregados.

Figura 2.20 – Encolhimento do betume que une os agregados (Schlangen, 2012).

A solução de Erik Schlangen é o “self-healing asphalt” através da indução de calor, que consiste na incorporação de material metálico condutor nas misturas betuminosas, permitindo posteriormente o aquecimento do pavimento através de um equipamento de indução. Após ensaios em laboratório foi cedido pelo governo um troço de pavimento para que pudesse colocar em prática este método. Após a realização dos ensaios, Erik Schlangen concluiu que um pavimento com estas condições poderia atingir o dobro do tempo de vida, se a cada quatro anos se percorresse o pavimento com um equipamento de aquecimento por indução. Após a viga ter aquecido no micro-ondas, em que Erik Schlangen diz ser um método de aquecimento similar ao de indução, Erik Schlangen demonstra que as duas partes da viga colaram entre si.

O aquecimento de misturas betuminosas através de micro-ondas tem despertado algum interesse, pois nos últimos anos alguns protótipos têm demonstrado a sua fiabilidade no aquecimento de pavimentos.

apresenta algumas vantagens em relação a outros métodos de aquecimento, tais como, maior rapidez a aquecer as misturas e menor energia gasta no processo.

Alguns testes em estrada na Califórnia (Terrel e Al-Ohaly, 1987) demonstraram que as micro-ondas penetram no pavimento mais rápido do que outros métodos de aquecimento como chama e infravermelhos. Foi demonstrado que a temperatura dentro do pavimento aumenta uniformemente, sem pontos quentes. No entanto, foi verificado um gasto de energia mais do que o necessário pois, na maioria das vezes, as micro-ondas penetram mais do que necessário no pavimento. Para evitar a situação anteriormente referida, surgiu a procura de um meio para concentrar a energia das micro-ondas perto da superfície do pavimento.

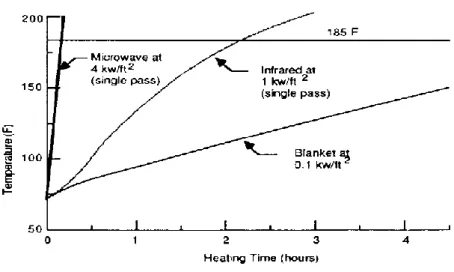

A Figura 2.21 demonstra a eficácia relativa entre o uso de infravermelhos, cobertor elétrico e micro-ondas. Pode ver-se que os três métodos conseguem aquecer o pavimento até 200 ºF com uma profundidade de 3 polegadas, mas no caso dos infravermelhos e do cobertor elétrico a superfície do pavimento atingiu uma temperatura muito mais elevada.

Figura 2.21 – Características do gradiente térmico dos métodos de aquecimento de tabuleiros de uma ponte (Jepson, 1981)

Na Figura 2.22 pode ver-se que até profundidades de 3 polegadas o aquecimento por micro-ondas apenas necessitou de dez minutos para atingir uma temperatura de 185 ºF, enquanto que com infravermelhos necessitou de à volta de duas horas e com cobertor elétrico não é claro se

chegaria a essa temperatura. Sendo assim, o aquecimento por micro-ondas revela uma clara vantagem no aquecimento na relação tempo-eficiência.

Figura 2.22 - Comparação do tempo de aquecimento para tabuleiros de pontes a 3 polegadas de profundidade (Jepson, 1981)

No aquecimento com micro-ondas, as micro-ondas excitam as moléculas do material, fazendo com que gere o próprio calor. O aquecimento em função do tempo e da profundidade varia em função do material aquecido e das caraterísticas das micro-ondas, principalmente a frequência. A penetração das micro-ondas no material aquecido aumenta à medida que a frequência diminui, como por exemplo, as ondas de 915 MHz penetram em mais profundidade do que as ondas de 2450 MHz. Os materiais não são aquecidos de igual forma pelas micro-ondas, alguns como por exemplo, água e agregados aquecem facilmente, enquanto que o papel e o betume já não aquecem tão facilmente (Terrel e Al-Ohaly, 1987).

As micro-ondas fazem parte do espectro magnético (Figura 2.23), tal como as ondas de rádio, ondas de televisão e até a luz visível. A diferença das micro-ondas em relação às outras está no seu comprimento e na frequência, como exemplo, as longas ondas de radio são medidas em milhas e as micro-ondas são medidas em polegadas (Terrel e Al-Ohaly, 1987).

Figura 2.23 - Espectro eletromagnético (Terrel e Al-Ohaly, 1987)

Quando as micro-ondas passam através de um material contendo moléculas dipolares (moléculas com cargas espaçadas, iguais em magnitude e opostas em sinais), as moléculas agem como ímanes microscópicos na tentativa de se polarizarem com o campo elétrico. Sob a influência desta grande alternância da frequência no campo elétrico, as moléculas começam a oscilar em torno dos seus eixos, criando um atrito intermolecular, que se manifesta na forma de calor. A polarização é, por vezes, classificada como eletrónica, atómica, molecular ou interfacial, como pode ver-se na Figura 2.24 (Terrel e Al-Ohaly, 1987).

Na Figura 2.25 pode ver-se vários tipos de materiais utilizados em pavimentos rodoviários que foram aquecidos por um forno micro-ondas.

Figura 2.25 - Comparação do aquecimento de vários materiais utilizados em pavimentos em micro-ondas de 500 Watt a 2450 MHz durante dois minutos (Jepson, 1981)

Hoje, os projetos das estradas são criações sofisticadas da engenharia. Apesar disso, os materiais utilizados em misturas betuminosas permaneceram praticamente inalterados nos últimos 100 anos. O principal constituinte de um pavimento moderno é o betume. Trata-se de produto derivado do petróleo bruto cuja produção está em declínio (Worth, 2014), originando o aumento do custo do betume tanto a nível financeiro como ambiental (Worth, 2014; Leggett, 2014), o que resultará num aumento dos pavimentos rodoviários (Tabakovic, 2015).

A incorporação da tecnologia de “self-healing asphalt” apresenta uma solução para algumas das dificuldades enfrentadas pelos pavimentos. Tecnologias de “self-healing” disponíveis atualmente estão pavimentando o caminho para a evolução do projeto de estradas. As tecnologias existentes demonstraram o seu potencial na reparação de pavimentos betuminosos. Eles oferecem grandes oportunidades para maior durabilidade e confiabilidade, manutenção reduzida e menor custo geral de pavimentos betuminosos. Isso inclui a indução nos recursos

(Tabakovic, 2015).

A tecnologia “self-healing asphalt” consiste na reparação de pavimentos betuminosos com recurso apenas às suas propriedades de autorregeneração, aquando ao aparecimento dos primeiros danos. Sendo assim, elimina-se a necessidade atual da manutenção de pavimentos betuminosos “in-situ”.

Desenvolver um pavimento betuminoso realmente inteligente com a capacidade de se autoavaliar e de se regenerar autonomamente, é o verdadeiro objetivo da tecnologia “self-healing asphalt”.

Segundo Tabakovic e Schlangen (2015), apesar dos progressos realizados no desenvolvimento da tecnologia de “self-healing asphalt”, são necessários mais trabalhos para se conseguir pavimentos verdadeiramente inteligentes. O trabalho futuro precisa se concentrar em:

Deteção de dano e reparação dos elementos que desencadeiam os danos;

Desenvolvimento de múltiplos processos de auto-recuperação;

Desenvolvimento de mecanismos de “self-healing”.

O desenvolvimento de tais áreas de tecnologia de “self-healing asphalt” realmente revolucionará o projeto dos pavimentos betuminosos. Isso também levará a um passo mais revolucionário na construção e no projeto de estradas e trará a ideia de “self-healing” da ficção científica à realidade (Tabakovic, 2015).

3. MÉTODOS E MATERIAIS

3.1. Metodologia de estudo

Esta secção tem como objetivo apresentar todas as diferentes fases e diferentes tarefas necessárias à realização do estudo da recuperação da capacidade de carga das misturas betuminosas através de calor, realizadas nesta dissertação.

Para este estudo utilizou-se varias vigas (Figura 3.1) de diferentes tipos de mistura betuminosa já ensaiadas à fadiga e ao módulo de rigidez. As vigas estiveram em repouso aproximadamente 1 ano. Voltou-se a ensaiar as vigas à fadiga e ao módulo de rigidez às temperaturas de 0ºC, 10ºC, 20ºC e 30ºC. Nos ensaios seguintes as vigas foram aquecidas a várias temperaturas (90ºC, 110ºC, 130ºC, 150ºC) e depois ensaiadas após serem aquecidas a cada temperatura. Os resultados foram organizados em gráficos, onde no final se fez uma comparação entre os resultados obtidos em todos os ensaios.

Figura 3.1 – Vigas utilizadas nos ensaios

Neste trabalho foram ensaiadas quatro misturas betuminosas diferentes, com 3,7%, 4,0%, 4,3% e 4,6% de betume. Em cada tipo de misturas foram ensaiadas 8 vigas.

Os ensaios à fadiga e ao módulo de rigidez foram realizados no equipamento servo-hidráulico apresentado na Figura 3.2. Este equipamento permite a realização de ensaios de flexão em 4 pontos como pode ver-se no esquema da Figura 3.3.

Figura 3.2 – Equipamento servo-hidráulico para realização dos ensaios de fadiga e módulo de rigidez

Figura 3.3 – Esquema da realização de ensaios de flexão em 4 pontos (Ferreira, 2011)

Numa primeira fase deste estudo começou-se por analisar e organizar em gráficos os resultados já existentes de módulo de rigidez às temperaturas de 0ºC, 10ºC, 20ºC e 30ºC e de fadiga às extensões de 400 e 800E-6 das vigas utilizadas neste estudo.

Na fase seguinte foram selecionadas 4 vigas de cada tipo de mistura betuminosa, e foram aquecidas em estufa ventilada a uma temperatura de 90ºC durante 4 horas. A estufa utilizada foi a apresentada na Figura 3.4.

Figura 3.4 – Estufa utilizada para aquecimento das vigas

Na Figura 3.5 pode ver-se como foram colocadas as vigas na estufa para o processo de aquecimento.

Figura 3.5 – Vigas na estufa durante o processo de aquecimento

Após as vigas serem aquecidas ficaram em repouso durante pelo menos 1 dia e foram novamente ensaiadas à fadiga às extensões de 400 e 800 E-6 e ao módulo de rigidez à temperatura de 20ºC.

O processo seguinte foi aquecer as vigas selecionadas a 110ºC e repetir novamente o processo, mas nesta situação as vigas foram ensaiadas à fadiga não só às extensões de 400 e 800E-6, mas

facto de as vigas atingirem o fim do ciclo de vida bastante cedo.

De seguida as vigas foram aquecidas a 130ºC e o processo foi novamente repetido, mas neste caso as vigas apenas foram ensaiadas à fadiga apenas às extensões de 200 e 400 E-6.

Por último as vigas foram aquecidas a 150ºC e ensaiadas novamente ao módulo de rigidez e à fadiga às extensões de 200 e 400 E-6.

De modo a perceber a sequência de aquecimento e ensaio das misturas betuminosas, as condições de ensaio foram descritas com as letras Y, indicando o momento do ensaio em anos (Y - Years) e T (Temperature), indicando a temperatura utilizada no aquecimento. Assim, as condições de ensaio foram:

Y0: Ensaio no ano 0 (logo após a produção da mistura)

Y1: Ensaio 1 ano após a produção da mistura

Y1+T90: Ensaio Y1 e posterior aquecimento a 90 ºC seguido de ensaio;

Y1+T130: Ensaio Y1 e posterior aquecimento a 130 ºC seguido de ensaio;

Y1+T90+T110: Ensaio Y1+T90 e posterior aquecimento a 110 ºC seguido de ensaio;

Y1+T130+T150: Ensaio Y1+T130 e posterior aquecimento a 150 ºC seguido de ensaio;

Y1+T90+T110+T110: Ensaio Y1+T90+T110 e posterior aquecimento a 110 ºC seguido de ensaio;

Y0+Y1: Ensaio Y0 e posterior ensaio ao fim de 1 ano;

Y0+Y1+T90: Ensaio Y0+Y1 e posterior aquecimento a 90 ºC seguido de ensaio;

Y0+Y1+T130: Ensaio Y0+Y1 e posterior aquecimento a 130 ºC seguido de ensaio;

Y0+Y1+T90+T110: Ensaio Y0+Y1+T90 e posterior aquecimento a 110 ºC seguido de ensaio;

Y0+Y1+T130+T150: Ensaio Y0+Y1+T130 e posterior aquecimento a 150 ºC seguido de ensaio;

Y0+Y1+T90+T110+T110: Ensaio Y0+Y1+T90+T110 e posterior aquecimento a 110 ºC seguido de ensaio.

Neste trabalho as misturas betuminosas são designadas por 37, 40, 43 e 46, correspondente à percentagem de betume enquanto que os provetes têm a designação da mistura acrescido de um

algarismo indicando o número do provete. Por exemplo, o provete 402 corresponde ao provete número 2 da mistura 40.

Para os ensaios utilizou-se parte das vigas para os ensaios em que as vigas foram aquecidas a 90ºC e 110ºC e outra parte das vigas para os ensaios em que as vigas foram aquecidas a 130ºC e 150ºC.

Na Tabela 3.1 pode ver-se o plano de ensaios que se realizou e a que ensaios correspondem as designações de Y e T.

Test M od ul us Resti ng M od ul us Fa tig ue H ea tin g M od ul us Fa tig ue H ea tin g M od ul us Fa tig ue H ea tin g M od ul us Fa tig ue H ea tin g M od ul us Fa tig ue H ea tin g M od ul us Fa tig ue Tem per atu re 0, 10 ,3 0 1 yea r 0-30 20 90 20 20 130 20 20 110 20 20 150 20 20 110 20 20 Str ai n 40 0-80 0 200 400 200 200 Sp ec im en 372 x x x x x x x x x x x x x 373 x x x x x x x x x x x x x 374 x x x x x x x x x x 378 x x x x x x x x x 406 x x x x x x x x x x x x x 408 x x x x x x x x x x x x x 409 x x x x x x x x x x 405 x x x x x x x x x 432 x x x x x x x x x x x x x 437 x x x x x x x x x x x x x 438 x x x x x x x x x x 436 x x x x x x x x x 462 x x x x x x x x x x x x x 467 x x x x x x x x x x x x x 468 x x x x x x x x x x 466 x x x x x x x x x Test M od ul us Fa tig ue Resti ng M od ul us Fa tig ue H ea tin g M od ul us Fa tig ue H ea tin g M od ul us Fa tig ue H ea tin g M od ul us Fa tig ue H ea tin g M od ul us Fa tig ue H ea tin g M od ul us Fa tig ue Tem per atu re 20 20 1 yea r 20 20 90 20 20 130 20 20 110 20 20 150 20 20 110 20 20 Str ai n 800 400 400 400 200 Sp ec im en 371 x x x x x x x x x x x x x x 375 x x x x x x x x x x x x x x 376 x x x x x x x x x x x 377 x x x x x x x x x x x 401 x x x x x x x x x x x x x x 402 x x x x x x x x x x x x x x 403 x x x x x x x x x x x 404 x x x x x x x x x x x 431 x x x x x x x x x x x x x x 433 x x x x x x x x x x x x x x 434 x x x x x x x x x x x 435 x x x x x x x x x x x 461 x x x x x x x x x x x x x x 463 x x x x x x x x x x x x x x 464 x x x x x x x x x x x 465 x x x x x x x x x x x Y1 +T 90 +T 11 0+T 11 0 Y0 Y0 +Y 1 Y0 +Y 1+T 90 Y0 +Y 1+T 13 0 Y0 +Y 1+T 90 +T 11 0 Y0 +Y 1+T 13 0+T 15 0 Y0 +Y 1+T 90 +T 11 0+T 11 0 Y0 Y1 Y1 +T 90 Y1 +T 13 0 Y1 +T 90 +T 11 0 Y1 +T 13 0+T 15 0

3.2. Materiais

Nos ensaios desta dissertação foram utilizadas trinta e duas vigas de quatro tipos de misturas betuminosas diferentes. Utilizou-se oito vigas de cada mistura betuminosa.

As misturas betuminosas diferenciaram-se pela percentagem de betume, sendo estas as percentagens de betume utilizadas: 3,7%; 4,0%; 4,3%; 4,6%.

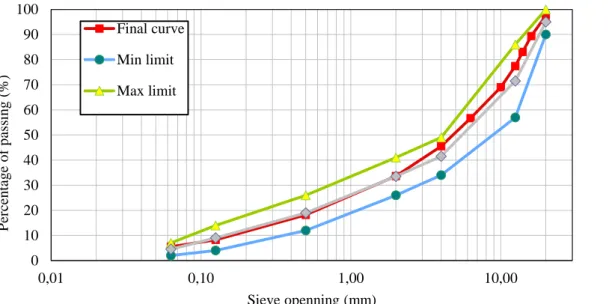

Em todas as misturas betuminosas utilizou-se o mesmo fuso granulométrico da mistura de agregados, o qual pode ver-se na Tabela 3.2.

Tabela 3.2 – Fusos granulométricos para misturas betuminosas

Na Figura 3.6 pode ver-se a curva granulométrica de todas as misturas betuminosas utilizadas na realização deste trabalho.

Figura 3.6 – Curva granulométrica dos agregados das misturas betuminosas 0 10 20 30 40 50 60 70 80 90 0,01 0,10 1,00 10,00 P er ce n tag e o f p ass in g ( %) Sieve openning (mm) Final curve Min limit Max limit

4. ANÁLISE DE RESULTADOS

4.1. Módulo de rigidez

O módulo de rigidez é um dos parâmetros que caracterizam uma mistura betuminosa. As misturas betuminosas têm na sua constituição um esqueleto pétreo de comportamento elástico e um ligante betuminoso com comportamento visco-elástico. Desta forma o comportamento das misturas é fortemente influenciado pela reologia do betume, tanto quanto maior for a percentagem de betume presente na mistura (Neves e Correia, 2006).

Dadas as características visco-elásticas do betume, a relação entre as tensões aplicadas e as extensões medidas não é um valor constante, sendo função da temperatura, do tempo de carregamento e da forma de carregamento. Geralmente este valor é denominado módulo complexo, módulo de rigidez ou simplesmente de rigidez (Neves e Correia, 2006).

Dado o comportamento visco-elástico das misturas betuminosas, é importante ainda o conhecimento do ângulo de fase, expresso pelo desfasamento entre a solicitação imposta e a resposta do material (Pais et al, 2000).

Todos os ensaios ao módulo de rigidez foram realizados no equipamento servo-hidráulico, o qual realiza os ensaios com quatro pontos de flexão. As frequências utilizadas em todos os ensaios de módulo de rigidez foram: 0,1; 0,2; 0,5; 1; 2; 5; 8 e 10 Hz.

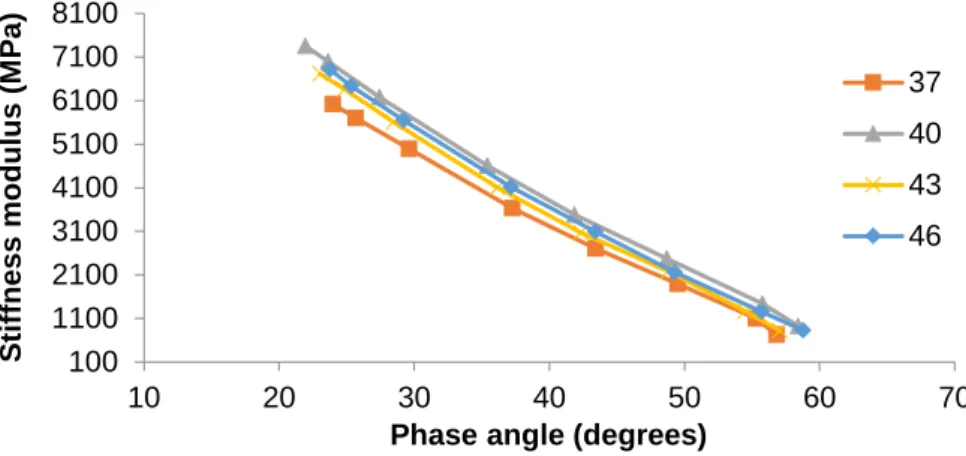

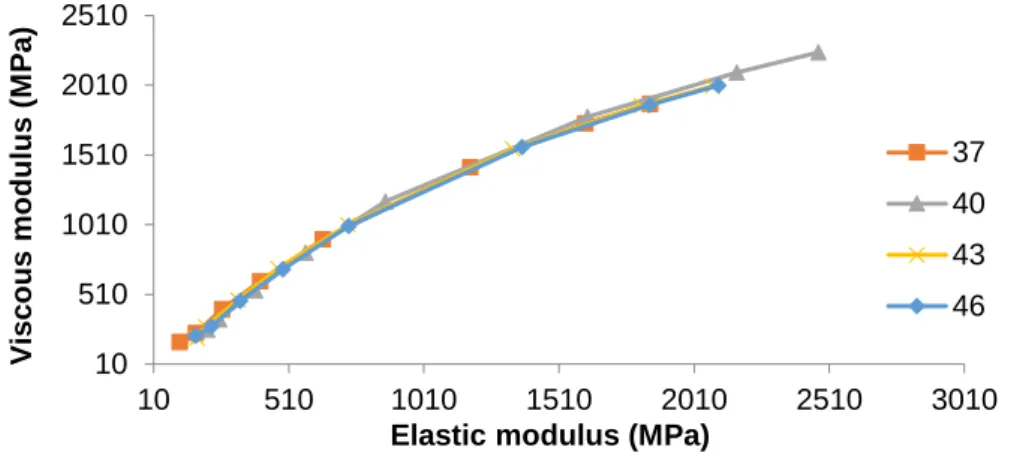

De seguida são apresentados os gráficos com os resultados dos ensaios ao módulo de rigidez, em que, o módulo de rigidez é apresentado em função do ângulo de fase. É também apresentado o gráfico do módulo viscoso em função do módulo elástico. Cada gráfico apresenta a comparação dos resultados das misturas 37, 40, 43 e 46 para cada fase de ensaio.

Na Figura 4.1 pode ver-se o gráfico do módulo de rigidez em função do ângulo de fase de todas as misturas no ensaio Y0 à temperatura de 0ºC. Pode ver-se que todas as misturas apresentam valores muito similares.

Figura 4.1 – Módulo de rigidez em função do ângulo de fase de todas as misturas no ensaio Y0 à temperatura de 0ºC

Na Figura 4.2 pode ver-se o gráfico do módulo viscoso em função do módulo elástico de todas as misturas no ensaio Y0 à temperatura de 0ºC. Pode ver-se que o módulo elástico é sempre superior ao módulo viscoso.

Figura 4.2 – Módulo viscoso em função do módulo elástico de todas as misturas do ensaio Y0 à temperatura de 0ºC

Na Figura 4.3 pode ver-se o gráfico do módulo de rigidez em função do ângulo de fase de todas as misturas no ensaio Y0 à temperatura de 10ºC. Pode ver-se que todas as misturas apresentam valores muito similares.

1000 3000 5000 7000 9000 11000 13000 15000 1 6 11 16 21 S tif fn es s mo d u lus ( M P a)

Phase angle (degrees)

37 40 43 46 100 600 1100 1600 2100 2600 3100 1000 6000 11000 16000 21000 V isc o u s mo d u lus ( M P a)

Elastic modulus (MPa)

37 40 43 46