Universidade do Minho

Escola de Engenharia

Emanuel Raul Madureira Pinheiro Pereira de Oliveira

Aumento da Produtividade em Células de

Produção numa Empresa de Componentes

Eletrónicos

Tese de Mestrado

Ciclo de Estudos Integrados Conducentes do Grau

de Mestre em Engenharia e Gestão Industrial

Trabalho efetuado sob a orientação do

Professor Doutor Rui Manuel Sousa

Nome: Emanuel Raul Madureira Pinheiro Pereira de Oliveira_________________________________ Nº Cartão Cidadão /BI: 13544877________________________ Tel./Telem.: 913106205_________ Correio electrónico: emanuel_oliveira@live.com.pt________________________________________ Curso MIEGI________________________Ano de conclusão da dissertação: 2012/2013__________ Área de Especialização: Gestão Industrial_______________________________________________ Escola de Engenharia, Departamento/Centro: Produção e Sistemas____________________________

TÍTULO DISSERTAÇÃO/TRABALHO DE PROJECTO:

Título em PT : Aumento da Produtividade em Células de Produção numa Empresa de Componentes Eletrónicos Título em EN : Productivity increase on production cells in an Electronic Components Company________ Orientadores : Professor Doutor Rui Manuel Sousa________________________________________ _____________________________________________________________________________

Declaro sob compromisso de honra que a dissertação/trabalho de projecto agora entregue corresponde à que foi aprovada pelo júri constituído pela Universidade do Minho.

Declaro que concedo à Universidade do Minho e aos seus agentes uma licença não-exclusiva para arquivar e tornar acessível, nomeadamente através do seu repositório institucional, nas condições abaixo indicadas, a minha dissertação/trabalho de projecto, em suporte digital.

Concordo que a minha dissertação/trabalho d eprojecto seja colocada no repositório da Universidade do Minho com o seguinte estatuto (assinale um):

1. Disponibilização imediata do trabalho para acesso universal;

2. Disponibilização do trabalho para acesso exclusivo na Universidade do Minho durante o período de 1 ano, 2 anos ou 3 anos, sendo que após o tempo assinalado autorizo o acesso universal. 3. Disponibilização do trabalho de acordo com o Despacho RT-98/2010 c) (embargo___ anos)

Braga/Guimarães, _____ /_____ /_______

Aos meus Pais, À minha Irmã E à Helena.

A

GRADECIMENTOSFinalizado este trabalho, lembro todo o caminho que percorri até aqui, as pessoas com que me cruzei e às quais não posso deixar o meu sincero e humilde agradecimento, porque todos sem exceção contribuíram para o meu bem-estar durante este tempo, e sem as quais não tinha conseguido ultrapassar esta meta.

Aos meus pais e à minha irmã, que sempre me acompanharam e deram força apesar de todos os maus momentos que atravessamos e apesar da distância que se instalou entre nós. Mana, tenho muitas saudades tuas.

Ao Professor Doutor Rui Sousa, pela disponibilidade, paciência e orientação, pelas conversas que tanto me ajudaram e me deram confiança para a elaboração desta dissertação, os meus sinceros agradecimentos.

À General Electric Power Control, pela oportunidade que eu tanto procurava e que finalmente acabou por aparecer e me ser concedida, sem a qual jamais teria realizado este projeto.

Ao Engenheiro Rui Amaro, Líder do Departamento de Lean e Manutenção, pelo acompanhamento, incentivo constante e desafios colocados, que me ajudaram a ir além dos meus medos, que contribuiu para que eu hoje acreditasse mais em mim, e me tornasse um melhor profissional. O meu Muito Obrigado!

Aos Engenheiros Rui Coelho, Vitor Neves e Filipe Covasrrubias, pela experiência partilhada, pela preciosa ajuda sempre disponibilizada e pela forma tão simples como me trataram, o meu sincero Obrigado! Aos restantes operadores da GE, pela disponibilidade, simpatia, recetividade e ajuda que sempre tiveram para comigo.

Aos meus colegas de estágio, Engenheiro Carlos Gonçalves e Engenheiro João Loureiro, pelo companheirismo demonstrado, pelo espirito de grupo e entreajuda porque sempre primámos, em especial ao João Loureiro por todas as ideias, momentos, discussões e conversas, que me ajudaram a ultrapassar adversidades e a tornar-me uma pessoa melhor.

Por fim, um reconhecimento à Helena Ribeiro, que sempre me avisou, que sempre me acompanhou, e que sempre me incentivou, assim como tudo o que de especial representa para mim. Muito Obrigado!

R

ESUMOA presente dissertação de mestrado descreve o desenvolvimento de um projeto realizado na empresa General Electric Power Controls, no âmbito da conclusão do Mestrado Integrado em Engenharia e Gestão Industrial, do Departamento de Produção e Sistemas, da Universidade do Minho.

O principal objetivo foi a melhoria da performance produtiva das sete células de produção da secção produtiva dos disjuntores bipolares, no sentido de responder a uma procura diária de 2100 disjuntores. Para este fim foram desenvolvidas propostas de melhoria enquadradas na filosofia Lean Manufacturing, e nas diversas ferramentas que lhe estão associadas.

Nesta dissertação foi realizada uma revisão bibliográfica sobre o Lean Manufacturing, em termos de origem, princípios e pilares em que assenta, principais desperdícios e principais ferramentas para a identificação e eliminação destes últimos. Houve lugar também para uma revisão às células de produção, onde se abordaram as respetivas configurações, de uma perspetiva conceptual e operacional, os modos operatórios existentes e as condições que trazem maior vantagem à aplicação destes, finalizando com as vantagens e desvantagens das células de produção. Após a revisão bibliográfica, foi descrita a empresa onde este projeto ocorreu, sendo referido o seu historial, produtos, clientes e fornecedores, e os fatores de produção de que dispõe. Para finalizar a apresentação da empresa, foi descrito o seu layout.

Em seguida foi efetuada a descrição e análise do processo produtivo dos disjuntores bipolares, a qual teve maior ênfase no processo produtivo ao nível das células de produção. Esta análise permitiu a identificação de problemas e desperdícios, nomeadamente o balanceamento desadequado, a danificação e perda de componentes, a má calibração térmica, e a inexistência de um padrão na disposição dos componentes nos postos de trabalho. Para solucionar estes problemas foram elaboradas propostas de melhoria que recorrem a ferramentas Lean Manufacturing, como o Value Stream Mapping, Standard Work, Gestão Visual, 5S, SMED, Kaizen e Poka Yoke. Desta forma foi possível reduzir alguns desperdícios ao nível de componentes danificados, setup das células, abastecimento incorreto, e ainda a simplificação do processo produtivo com a introdução de mecanismos que facilitam as operações.

As diversas propostas implementadas resultaram na conceção da célula Épsilon, o novo modelo para as células de produção, a qual viabiliza um aumento da produtividade de 11,3 disjuntores/hora.homem para 12,2 disjuntores/hora.homem, a aproximação do tempo de ciclo a um Takt Time igual a 88,2 segundos, a redução do Lead Time de 690,2 segundos para 252,5 segundos, e a diminuição do WIP de 7 disjuntores para 3 disjuntores. No que à qualidade diz respeito, foi reduzida a percentagem de erros do tipo DT1 de 15% para 0,36%, o que representa 127 rejeições numa amostra de 33200 disjuntores bipolares, após as melhorias implementadas.

A

BSTRACTThe present master dissertation describes the development of a project in collaboration with General Electric Power Controls, under the completion of Integrated Master's in Industrial Management and Engineering, of the Production and Systems Department, of Minho University.

The main objective was to improve the output performance of the seven production cells of the productive section of the bipolar circuit breakers in order to respond to a daily demand of 2100 breakers. To achieve this result improvement proposals bracketed in the Lean Manufacturing philosophy and in the various associated tools were developed.

Within this dissertation, a literature review was conducted on Lean Manufacturing in terms of origin, principles and pillars, main wastes and main tools to the identification and elimination of the latters. There was also place for a revision about production cells, where the respective configurations were addressed, from a conceptual and operational perspective, the existing operational modes and the conditions of greatest benefit to implementing them, ending with the advantages and disadvantages of production cells. After the literature review, the company where this project took place was presented, being referred his history, products, customers and suppliers, and the factors of production available to it. To finalize the company presentation, its layout was described.

Then a detailed description and analysis of the productive process of the bipolar circuit breaker was performed, having a greater emphasis on the productive process at the level of the production cells. This analysis allowed the identification of problems and waste, including the inadequate balancing, the damage and loss of components, poor thermal calibration, and the lack of a standardized disposal of the components on the work stations. To solve these problems, improvement proposals were developed, which consisted on Lean Manufacturing tools such as Value Stream Mapping, Standard Work, Visual Management, 5S, SMED, Kaizen and Poke Yoke. Thus it was possible to reduce the wastes at the level of damaged components, cell setup, incorrect supply, and the simplification of the productive process with the introduction of mechanisms that facilitate the operations.

The various proposals implemented resulted in the design of the Epsilon cell, the new model for the production cells, which enables an increase on productivity from 11,3 breakers/man.hours to 12,2 breakers/man.hours, the approximation of the cycle time to a Takt Time of 88,2 seconds, the reduction of the Lead Time from 690,2 seconds to 252,5 seconds, and the decrease in WIP from 8 circuit breakers for 3 circuit breakers. With respect to the quality, the percentage of the DT1 type errors were reduced from 15% to 0,36%, this represents 127 rejections on a sample of 33200 bipolar circuit breakers, after the improvements implemented.

Í

NDICE AGRADECIMENTOS ... v RESUMO ... vii ABSTRACT ... ix ÍNDICE ... xi ÍNDICE DE FIGURAS ... xvÍNDICE DE TABELAS... xix

LISTA DE SIGLAS E ACRÓNIMOS ... xxi

1. INTRODUÇÃO ... 1 1.1. ENQUADRAMENTO ... 1 1.2. OBJETIVOS ... 1 1.3. METODOLOGIA DE INVESTIGAÇÃO... 2 1.4. ORGANIZAÇÃO DA DISSERTAÇÃO ... 3 2. REVISÃO BIBLIOGRÁFICA ... 5 2.1. LEAN MANUFACTURING ... 5

2.1.1. PRINCÍPIOS DO LEAN MANUFACTURING ... 6

2.1.2. OS SETE DESPERDÍCIOS ... 7

2.2. FERRAMENTAS E TÉCNICAS DO LEAN MANUFACTURING ... 8

2.2.1. GESTÃO VISUAL ... 9 2.2.2. TÉCNICA 5S ... 10 2.2.3. STANDARD WORK ... 11 2.2.4. JUST-IN-TIME ... 11 2.2.5. KANBAN ... 11 2.2.6. JIDOKA... 12

2.2.7. TOTAL PRODUCTIVE MAINTENANCE ... 13

2.2.8. SINGLE MINUTE EXCHANGE OF DIE ... 13

2.2.9. KAIZEN ... 14

2.2.10. VALUE STREAM MAPPING ... 16

2.3. CÉLULAS DE PRODUÇÃO... 17 2.3.1. CONFIGURAÇÕES CONCEPTUAIS ... 18 2.3.2. CONFIGURAÇÕES OPERACIONAIS ... 19 2.3.3. MODOS OPERATÓRIOS ... 20 2.3.4. VANTAGENS E DESVANTAGENS ... 23 2.4. ANÁLISE CRÍTICA ... 24 3. EMPRESA ... 27

3.2. HISTORIAL DA EMPRESA ... 28 3.3. PRODUTOS... 29 3.3.1. TOMADAS E MECANISMOS ... 29 3.3.2. DISJUNTORES ... 29 3.4. CLIENTES E CONCORRENTES ... 32 3.5. FATORES DE PRODUÇÃO ... 32 3.6. PLANEAMENTO DA PRODUÇÃO ... 33

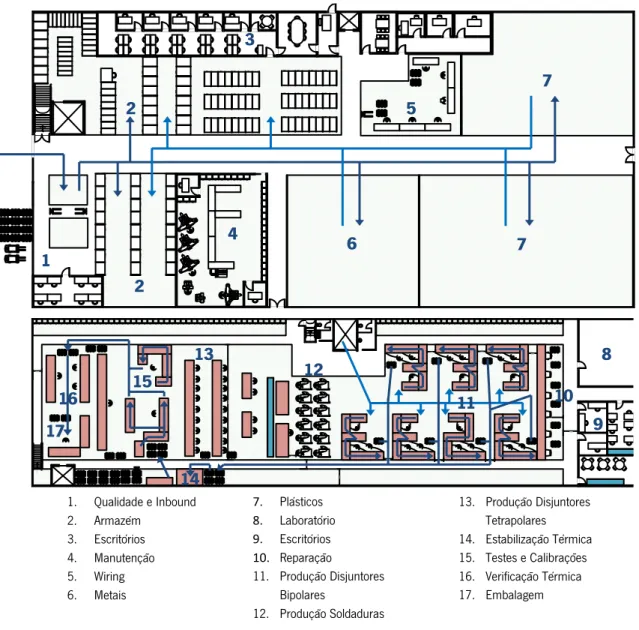

3.7. DESCRIÇÃO DO LAYOUT DA EMPRESA ... 34

3.7.1. DESCRIÇÃO DO PRIMEIRO PISO ... 34

3.7.2. DESCRIÇÃO DO SEGUNDO PISO ... 38

4. DESCRIÇÃO E ANÁLISE DO SISTEMA PRODUTIVO DOS DISJUNTORES BIPOLARES ... 41

4.1. DESCRIÇÃO GERAL DO PROCESSO PRODUTIVO E FLUXO DE MATERIAIS ... 41

4.2. DESCRIÇÃO E ANÁLISE DA CÉLULA DE PRODUÇÃO ... 44

4.2.1. POSTO DE TRABALHO 1 ... 47 4.2.2. POSTO DE TRABALHO 2 ... 49 4.2.3. POSTO DE TRABALHO 3 ... 50 4.2.4. POSTO DE TRABALHO 4 ... 52 4.2.5. POSTO DE TRABALHO 5 ... 53 4.2.6. POSTO DE TRABALHO 6 ... 55 4.2.7. POSTO DE TRABALHO 7 ... 56

4.2.8. PONTOS DE CONTROLO NA CÉLULA... 57

4.2.9. ABASTECIMENTO DA CÉLULA ... 59

4.3. IDENTIFICAÇÃO DE PROBLEMAS ... 61

4.3.1. PRODUÇÃO EMPURRADA ... 62

4.3.2. MODO OPERATÓRIO DESADEQUADO ... 62

4.3.3. FALTA DE NORMALIZAÇÃO NA DISPOSIÇÃO DE COMPONENTES ... 63

4.3.4. FALTA DE ORGANIZAÇÃO NO RETORNO DE CONTENTORES DE COMPONENTES VAZIOS ... 64

4.3.5. FALTA DE QUALIDADE DOS DISJUNTORES ... 65

4.3.6. BAIXA PRODUTIVIDADE DAS CÉLULAS DE PRODUÇÃO ... 66

4.4. SÍNTESE DOS PROBLEMAS IDENTIFICADOS ... 66

5. AÇÕES DE MELHORIA ... 69

5.1. REDUÇÃO DO NÚMERO DE DEFEITOS DO TIPO DT1 ... 69

5.1.1. FORMAÇÃO ÀS OPERADORAS ... 69

5.1.2. ALTERAÇÃO DO CALIBRE ... 69

5.1.3. NORMALIZAÇÃO DO APERTO ... 70

5.3. PRÉ-MONTAGEM DOS CONJUNTOS DAS SOLDADURAS ... 71

5.4. JIGMÓVEL ... 72

5.5. SISTEMA DE DESLIZE PARA O FERRO DE SOLDAR ... 73

5.6. MECANISMO DE LUBRIFICAÇÃO ... 74

5.7. TROCA DO CONTENTOR PARA AS CÂMARAS DE EXTINÇÃO ... 75

5.8. CONTENTOR DAS TRANSMISSÕES TÉRMICAS ... 75

5.9. PROJETO DE IMPLEMENTAÇÃO DA CÉLULA PILOTO ... 76

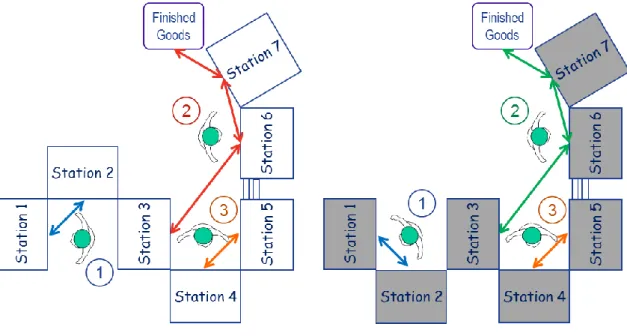

5.9.1. LAYOUT DA CÉLULA ... 77

5.9.2. EQUILIBRAGEM DOS POSTOS DE TRABALHO ... 78

5.9.3. NORMALIZAÇÃO DA DISPOSIÇÃO DOS COMPONENTES NOS POSTOS DE TRABALHO ... 79

5.9.4. ABASTECIMENTO DA CÉLULA ... 80

5.9.5. ORGANIZAÇÃO INTERCELULAR ... 83

6. ANÁLISE DE RESULTADOS ... 85

6.1. EVENTO KAIZEN–ACTION WORKOUT ... 85

6.2. PRODUTIVIDADE ... 86 6.3. TAXA DE PRODUÇÃO ... 86 6.4. TEMPO DE CICLO... 87 6.5. LEAD TIME ... 88 6.6. WIP ... 88 6.7. RESULTADOS FINANCEIROS ... 88

6.8. SÍNTESE DAS MEDIDAS DE DESEMPENHO DA NOVA CÉLULA ... 89

6.9. PRINCIPAIS GANHOS COM O NOVO MODELO DE CÉLULAS ... 90

6.10. DIFICULDADES NA IMPLEMENTAÇÃO DAS MELHORIAS ... 90

7. CONCLUSÕES ... 93

7.1. CONSIDERAÇÕES FINAIS ... 93

7.2. TRABALHO FUTURO ... 94

REFERÊNCIAS BIBLIOGRÁFICAS ... 95

ANEXOS ... 99

ANEXO 1–CRONOLOGIA DO LEAN MANUFACTURING ... 100

ANEXO 2–OS SETE TIPOS DE DESPERDÍCIO ... 101

ANEXO 3–KIT SIMPLES DE FERRAMENTAS LEAN ... 102

ANEXO 4–VANTAGENS DAS CÉLULAS ... 103

ANEXO 5–ORGANIGRAMA DA EMPRESA ... 104

ANEXO 6–MATRIZ DE COMPETÊNCIAS ... 105

ANEXO 7–LISTA DE DEFEITOS ... 106

ANEXO 9–TEMPO DE CICLO DO ANO 2011... 115

ANEXO 10–CONTABILIZAÇÃO DO PROJETO DE REBITES ... 116

ANEXO 11–STANDARD WORK COMBINATION SHEET PARA O DISJUNTOR 2P1545S ... 118

ANEXO 12–DISPOSIÇÃO DE COMPONENTES NAS CÉLULAS ... 121

ANEXO 13–DISPOSIÇÃO NORMALIZADA DE COMPONENTES ... 124

Í

NDICE DEF

IGURASFigura 1 – The action research spiral (Saunders, Lewis, & Thornhill, 2009) ... 2

Figura 2 – Princípios do Lean Manufacturing ... 6

Figura 3 – Valor no processo produtivo... 6

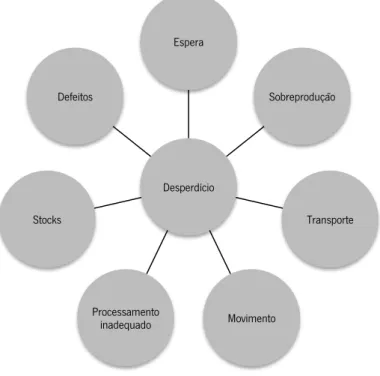

Figura 4 – Os Sete Muda's, adaptado de (Melton, 2005) ... 7

Figura 5 – Casa TPS (Liker, 2004) ... 9

Figura 6 – Exemplo de Andon System (Werma UK Ltd, 2012) ... 10

Figura 7 – Exemplo de cartão Kanban (Synerflex Consulting International , 2009) ... 12

Figura 8 – Ciclo PDCA ... 15

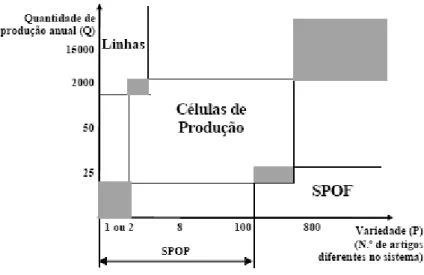

Figura 9 – Relação dos sistemas de produção em função da quantidade e variedade, (Alves, 2007) ... 17

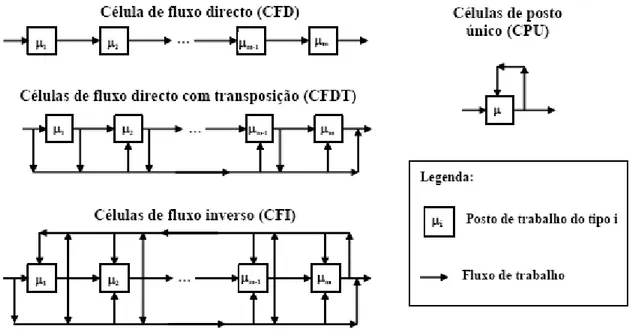

Figura 10 – Tipos de fluxo intracelular, (Alves, 2007) ... 19

Figura 11 – Representação do modo operatório Working Balance, adaptado de (Alves, 2007) ... 20

Figura 12 – Representação do modo operatório Rabbit Chase, adaptado de (Alves, 2007) ... 21

Figura 13 – Representação do modo operatório Toyota Sewing System, adaptado de (Alves, 2007) ... 21

Figura 14 – Representação do modo operatório Baton-Touch, adaptado de (Alves, 2007) ... 22

Figura 15 – Representação do modo operatório Bucket-Brigades, adaptado de (Alves, 2007) ... 22

Figura 16 – Benefícios do Lean, adaptado de (Melton, 2005) ... 25

Figura 17 – Localização da Empresa no Candal Parque... 27

Figura 18 – Tipos de Produtos ... 29

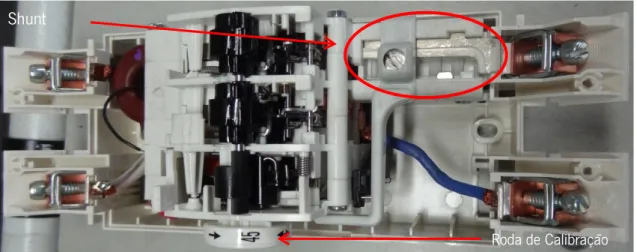

Figura 19 – Componentes do Disparo Térmico ... 30

Figura 20 – Componentes do Disparo Magnético ... 30

Figura 21 – Relé do tipo S ... 30

Figura 22 – Relé do tipo AC... 30

Figura 23 – Tipos de disjuntores bipolares... 31

Figura 24 - Calibração da intensidade de corrente num Disjuntor Bipolar ... 32

Figura 25 – Concorrentes da GE ... 32

Figura 26 – Principais Clientes ... 32

Figura 27 – Planta da GE ... 34

Figura 28 – Secção “Plásticos” ... 35

Figura 29 – Secção “Metais” ... 35

Figura 30 – Secção “Wiring” ... 35

Figura 31 – Escritórios ... 36

Figura 32 – Manutenção ... 36

Figura 33 – Armazém ... 36

Figura 34 – Departamento de Qualidade e zona de “Inbound” ... 37

Figura 35 – Lean Moonshine Shop ... 37

Figura 36 – Secção “Reparação” ... 38

Figura 37 – Produção de disjuntores bipolares ... 38

Figura 38 – Produção de disjuntores tetrapolares ... 38

Figura 39 – Soldaduras ... 39

Figura 40 – Linha de testes bipolar ... 39

Figura 41 – Linha de testes tetrapolar (Hytron) ... 39

Figura 42 – Embalagem... 39

Figura 43 – Laboratório ... 39

Figura 44 – Engenharia de processo e direção da produção ... 40

Figura 45 – Gabinete de planeamento, controlo e monotorização da produção ... 40

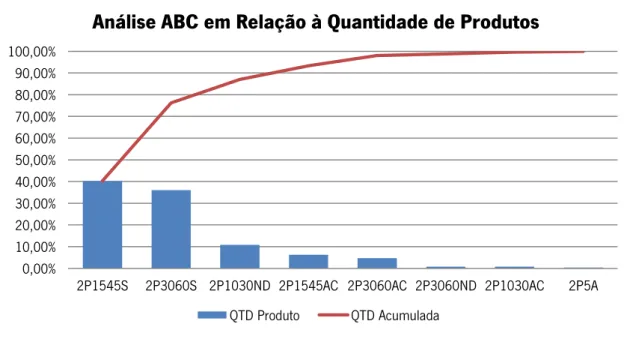

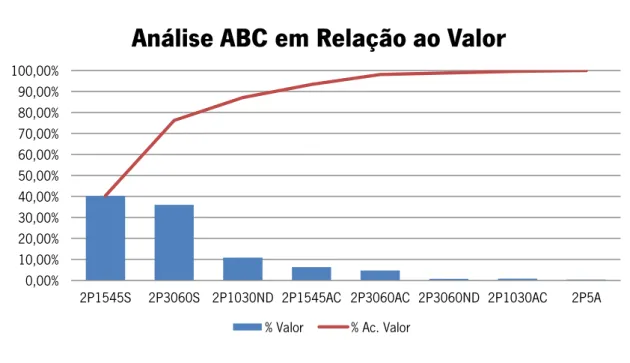

Figura 48 – Representação gráfica da Análise ABC em relação ao valor ... 44

Figura 49 – Célula Beta ... 45

Figura 50 – Célula Zeta ... 45

Figura 51 – Layout da célula Beta ... 45

Figura 52 – Layout das restantes células ... 45

Figura 53 – Gráfico de Análise de Processo ... 45

Figura 54 – VSM da célula de produção, excerto do VSM do estado inicial ... 46

Figura 55 – Posto de Trabalho 1 ... 47

Figura 56 – Conjunto montado à saída do PT1 ... 47

Figura 57 – Componentes consumidos no PT1 ... 48

Figura 58 – Posto de Trabalho 2 ... 49

Figura 59 – Conjunto montado à saída do PT2 ... 49

Figura 60 – Componentes Consumidos no PT2 ... 49

Figura 61 – Posto de Trabalho 3 ... 50

Figura 62 – Conjunto montado à saída do PT3 ... 50

Figura 63 – Componentes consumidos no PT3 ... 51

Figura 64 – Posto de Trabalho 4 ... 52

Figura 65 – Conjunto montado à saída do PT4 ... 52

Figura 66 – Componentes consumidos no PT4 ... 53

Figura 67 – Posto de Trabalho 5 ... 54

Figura 68 – Disjuntor montado à saída do PT5 ... 54

Figura 69 – Componente consumido no PT5 ... 54

Figura 70 – Posto de Trabalho 6 ... 55

Figura 71 – Disjuntor montado à saída do PT6 ... 55

Figura 72 – Componentes consumidos no PT6 ... 55

Figura 73 – Posto de Trabalho 7 ... 56

Figura 74 – Disjuntor finalizado à saída do PT7 ... 56

Figura 75 – Componente consumido no PT7 ... 56

Figura 76 – Calibração do Bimetal ... 57

Figura 77 – Controlo da Qualidade das Soldas ... 58

Figura 78 – Teste de Continuidade ... 58

Figura 79 – Controlo da força de disparo do disjuntor ... 58

Figura 80 – Colocação da Tampa 104 Especial ... 58

Figura 81 – Local de trabalho da Operadora 1 ... 59

Figura 82 – Local de trabalho das Operadoras 2 e 3 ... 60

Figura 83 – Local de trabalho da Operadora 2 ... 60

Figura 84 – Vista do PT1 de fora da célula ... 60

Figura 85 – Gráfico comparativo do TT e TC dos PT ... 61

Figura 86 – Gráfico comparativo do TT e TC das Operadoras ... 62

Figura 87 – Apresentação de componentes no PT1 ... 63

Figura 88 – Apresentação de componentes no PT2 ... 63

Figura 89 – Apresentação de componentes no PT3 ... 64

Figura 90 – Apresentação de Componentes no PT4 ... 64

Figura 91 – Sistema de troca de contentores no PT5 e PT6 ... 64

Figura 92 – Bordo de linha e contentores vazios no PT3 e PT2 ... 65

Figura 93 – Gráfico de Pareto dos tipos de defeitos dos disjuntores bipolares ... 65

Figura 94 – Diagrama de Ishikawa para a baixa produtividade ... 66

Figura 96 – Calibração depois do Kaizen ... 69

Figura 97 – Roscar parafuso antes da melhoria ... 70

Figura 98 – Roscar parafuso depois da melhoria ... 70

Figura 99 – Operação de controlo da posição do parafuso ... 70

Figura 100 – Conjuntos Térmicos ... 71

Figura 101 – Conjuntos Neutros ... 71

Figura 102 – Conjunto Térmico pré-montado ... 72

Figura 103 – Conjunto Neutro pré-montado ... 72

Figura 104 – JIG Móvel implementado no PT2 e PT3 ... 72

Figura 105 – Rotação do JIG no PT3 ... 73

Figura 106 – PT4 e PT5... 74

Figura 107 – Detalhe do ferro de soldar ... 74

Figura 108 – Mecanismo de Lubrificação ... 74

Figura 109 – Câmaras de Extinção antes da melhoria ... 75

Figura 110 – Câmaras de Extinção depois da melhoria ... 75

Figura 111 – Contentor das Transmissões Térmicas ... 76

Figura 112 – Protótipo de contentor para Transmissões Térmicas ... 76

Figura 113 – Novo contentor para Transmissões Térmicas ... 76

Figura 114 – Célula Delta ... 77

Figura 115 – Célula Épsilon ... 77

Figura 116 – a) Layout da célula Delta; b) Layout da célula Épsilon ... 77

Figura 117 – Representação gráfica da equilibragem para as novas células ... 79

Figura 118 – Aspeto final do PT1 (Célula Épsilon) ... 80

Figura 119 – Aspeto final do PT2 e PT3 (Célula Épsilon)... 80

Figura 120 – Aspeto final do PT4 e PT5 (Célula Épsilon)... 80

Figura 121 – Aspeto final do PT6 e PT7 (Célula Épsilon)... 80

Figura 122 – Etiqueta para identificação de componentes ... 81

Figura 123 – Funil para o abastecimento ... 81

Figura 124 – Abastecimento da célula com o funil ... 81

Figura 125 – Retorno de contentor vazio no PT1 ... 82

Figura 126 – Retorno de contentor vazio no PT3 ... 82

Figura 127 – Sistema para o Abastecimento dos Relés ... 82

Figura 128 – Mecanismo Manual para a Troca de Contentores no PT5 e PT6 ... 83

Figura 129 – Troca de contentor, Posição 1 ... 83

Figura 130 – Troca de contentor, Posição 2 ... 83

Figura 131 – Layout Intercelular ... 84

Figura 132 – Representação gráfica da Produtividade da célula Delta ... 86

Figura 133 – Representação gráfica da Taxa de Produção da célula Delta ... 87

Figura 134 – Equilibragem da Célula ... 87

Figura 135 – VSM da nova célula de produção, excerto do VSM do Estado Futuro ... 88

Figura 136 – Cronologia do Lean Manufacturing, adaptado de (Holweg, 2007) ... 100

Figura 137 – The Seven Types of Waste (Melton, 2005) ... 101

Figura 138 – A Sample "Lean" Toolkit (Melton, 2005) ... 102

Figura 140 – Organigrama da Empresa ... 104

Figura 141 – VSM do Estado Inicial ... 113

Figura 142 – VSM do Estado Futuro... 114

Figura 143 – SWCS do modelo 2P1545S para a Operadora 1... 118

Figura 145 – SWCS do modelo 2P1545S para a Operadora 3... 120

Figura 146 – Disposição normalizada de componentes no PT1 ... 124

Figura 147 – Disposição normalizada de componentes no PT2 ... 124

Figura 148 – Disposição normalizada de componentes no PT3 ... 125

Í

NDICE DET

ABELASTabela 1 – Comparação dos modos operatórios, adaptado de (Alves, 2007) ... 23

Tabela 2 – Dados da Empresa (EInforma, 2012) ... 27

Tabela 3 – Norma para a produção bipolar ... 31

Tabela 4 – Análise ABC em relação à quantidade de produtos ... 43

Tabela 5 – Análise ABC em relação ao valor ... 44

Tabela 6 – Descrição das operações identificadas no gráfico de Análise de Processo ... 46

Tabela 7 – Medidas de desempenho da Célula Beta... 47

Tabela 8 – Operações elementares do PT1... 48

Tabela 9 – Operações Elementares do PT2 ... 50

Tabela 10 – Operações elementares do PT3 ... 51

Tabela 11 – Operações elementares do PT4 ... 53

Tabela 12 – Operações elementares do PT5 ... 54

Tabela 13 – Operações elementares do PT6 ... 55

Tabela 14 – Operações elementares do PT7 ... 57

Tabela 15 – Síntese dos problemas identificados ... 67

Tabela 16 – Resultados AWO ... 86

Tabela 17 – Contabilização de custos num ano para Transmissões Térmicas ... 89

Tabela 18 – Comparação das medidas de desempenho ... 90

Tabela 19 – Vantagens das Células, adaptado de (Burbidge, 1996) ... 103

Tabela 20 – Matriz de Competências ILUO ... 105

Tabela 21 – Lista de Defeitos ... 106

Tabela 22 – Cálculo do TaktTime do Ano 2011 ... 115

Tabela 23 – Contabilização do projeto de Rebites ... 116

Tabela 24 – Posição dos componentes no PT1 de cada célula ... 121

Tabela 25 – Posição dos componentes no PT2 de cada célula ... 121

Tabela 26 – Posição dos componentes no PT3 de cada célula ... 122

Tabela 27 – Posição dos componentes no PT3 de cada célula ... 122

L

ISTA DES

IGLAS EA

CRÓNIMOS AWO Action Workout CSM Current State MapELCB Earth Leakage Circuit Breaker FIFO First-in-first-out

FSM Future State Map GE General Electric IT Instrução de Trabalho JIT Just-In-Time LM Lean Manufacturing LT Lead Time MTO Make-To-Order MTS Make-To-Stock PDCA Plan-Do-Check-Act PT Posto(s) de Trabalho

SMED Single Minute Exchange of Die OPF One-Piece Flow

SWCS Standard Work Combination Sheet

TC Tempo de Ciclo

TPM Total Productive Maintenance TPS Toyota Production System TT Takt Time

VSM Value Stream Mapping WIP Work-In-Process

1. I

NTRODUÇÃOEste capítulo é referente à introdução do trabalho e contempla o enquadramento do mesmo, os objetivos delineados, a metodologia utilizada, finalizando com a estruturação desta dissertação.

1.1. E

NQUADRAMENTOÉ no âmbito da dissertação de mestrado, do Mestrado Integrado em Engenharia e Gestão Industrial (MIEGI), da Universidade do Minho, que este projeto se enquadra, tendo sido desenvolvido ao longo do 2º semestre do 5º ano, no ano letivo 2011/2012. O projeto foi realizado na empresa Genereal Electric (GE) Power Controls Portugal – Unipessoal, Lda.

Face a atual situação económica mundial, onde cada vez mais se vive no amanhã, as empresas são confrontadas com a necessidade de evoluir e tornarem-se melhores no sentido de satisfazer o mercado cada vez mais exigente, peculiar e imprevisível, ao mesmo tempo que combatem os seus concorrentes pela preferência do cliente. Para isso estas procuram o caminho da perfeição, pela conjugação da eficiência e eficácia produtiva, que se traduz na capacidade de fazer mais com menos recursos, num menor espaço de tempo, sem descurar na qualidade, evitando erros e desperdícios.

O Lean Manufaturing (LM) é o paradigma que viabiliza este estado, através das ferramentas de que dispõe. O seu core é a melhoria contínua – kaizen – conjugada com a eliminação das atividades que não acrescentam valor ao produto, ou seja, desperdícios.

No sentido da melhoria continua a GE, após o projeto de implementação de células de produção no processo produtivo dos disjuntores bipolares, sentiu a necessidade de continuar com o processo de melhoria continua, dada a alteração das exigências do mercado onde se insere. Assim surgiu o presente projeto, denominando “Aumento da Produtividade em Células de Produção numa Empresa de Componentes Eletrónicos” que visa a melhoria do processo produtivo da família de produtos “Disjuntores Bipolares” através da aplicação do paradigma LM e algumas das suas ferramentas.

1.2. O

BJETIVOSPara este projeto foi traçado o objetivo principal de melhorar a performance do sistema produtivo dos disjuntores bipolares, de modo a, usando sete células de produção durante um turno de 7,33 horas, conseguir satisfazer uma procura diária de 2100 disjuntores do tipo 2P1545S, que se traduz num takt time igual a 88,2 segundos.

Em prol deste propósito, assume-se a necessidade de atingir os seguintes objetivos secundários:

Analisar o sistema produtivo tendo por fim a identificação de desperdícios;

Desenvolver propostas de melhoria e aplicá-las se possível;

Eliminar os desperdícios identificados;

Dar a formação necessária aos operadores mediante as exigências das melhorias implementadas.

Para alcançar com êxito estes objetivos, será feito uso do paradigma LM, assim como das ferramentas mais pertinentes que lhe são associadas.

1.3. M

ETODOLOGIA DEI

NVESTIGAÇÃOPara o sucesso deste projeto é necessária a escolha da metodologia de investigação mais indicada. Neste projeto foi utilizada a denominada metodologia Investigação-ação. Esta opção justifica-se pelo caracter de “aprender fazendo” intrínseco à metodologia, que dá enfase à intervenção direta do investigador no campo de trabalho, promove a mudança na organização e é apropriada para responder a questões do tipo “como”.

Saunders, Lewis, & Thornhill (2009) destacam na literatura quatro aspetos principais que caracterizam esta metodologia. O primeiro foca e enfatiza o propósito da investigação, que deve ser uma investigação ativa ao invés da investigação da ação. O segundo aspeto salienta que os resultados da investigação-ação derivam do envolvimento dos membros da organização numa ação sobre um assunto de seu interesse, logo a existência de um ambiente colaborativo entre o investigador e os trabalhadores é um aspeto frutífero desta metodologia. Em terceiro a ressalva da natureza iterativa do seu processo (Figura 1), que parte da identificação clara do propósito e definição especifica do contexto, ou seja, a definição do objetivo principal, referido na secção transata.

Posto isto sucede-se a fase de diagnóstico, onde o sistema produtivo é avaliado por forma a identificar os problemas, para em seguida na fase de planeamento serem criadas medidas e ser escolhida a que mais resultados proporcionar. O passo que se segue é no sentido da implementação dessas medidas, fechando-se o ciclo com a respetiva avaliação de desempenho. Terminada a primeira iteração, a segunda inicia-se na fase de diagnóstico, tendo em conta os conhecimentos adquiridos na última etapa da iteração anterior.

O quarto aspeto sugere que os resultados devem ir além deste projeto, servindo outros propósitos, como por exemplo, futuros processos de investigação-ação académicos.

O desenrolar do projeto seguiu assim então as fases do processo iterativo da metodologia, sendo complementado pelas fases iniciais de definição de objetivos, escolha da metodologia a utilizar e pesquisa bibliográfica, e finalizando com a redação da presente dissertação.

1.4. O

RGANIZAÇÃO DAD

ISSERTAÇÃOEsta dissertação está organizada em sete capítulos. O presente capítulo faz a introdução à dissertação, enquadra o projeto desenvolvido, enuncia os objetivos estabelecidos, caracteriza e justifica a metodologia de investigação utilizada e descreve a organização da dissertação. A este capítulo sucede a revisão bibliográfica inerente à fundamentação teórica do projeto. No terceiro capítulo é apresentada a empresa onde o projeto teve lugar, sendo feita alusão à sua história. Também aqui são apresentados os produtos fabricados e os principais clientes e concorrentes da empresa. Este capítulo é fechado com a identificação da estratégia de resposta à procura (ERP), com a exposição dos fatores de produção e com a descrição macroscópica do sistema produtivo. O quarto capítulo é dedicado à descrição detalhada e análise do processo produtivo, sendo identificados os principais problemas. Em seguida são apresentadas no capítulo cinco as propostas de melhoria desenvolvidas para colmatar alguns dos problemas encontrados. No capítulo seis são analisados os resultados obtidos com as propostas de melhoria implementadas. Em último lugar surge o sétimo capítulo onde tomam lugar as considerações finais ao projeto realizado e onde são deixadas indicações para o trabalho futuro. As referências bibliográficas e os anexos sucedem ao sétimo capítulo pela respetiva ordem.

2. R

EVISÃOB

IBLIOGRÁFICAEste capítulo diz respeito à revisão bibliográfica e começa por fazer uma breve introdução histórica ao LM, abordando em seguida os seus princípios e os desperdícios à sua perspetiva. Depois disso são identificadas e caracterizadas as ferramentas que fazem parte do LM, sendo o kaizen mais detalhado, uma vez que o presente trabalho incide sobre a melhoria contínua do processo produtivo, para em seguida ser estabelecida a ponte para as células de produção. Para finalizar, o autor apresenta a sua análise critica perante o conteúdo referido.

2.1.

LEAN MANUFACTURING

O termo Lean Manufacturing foi introduzido em 1990 no livro The Machine That Changed The World (Womack, Jones, & Roos), ultrapassando as barreiras culturais e tornando-se o paradigma produtivo mundialmente conhecido pela procura contínua do processo produtivo perfeito, através da eliminação do desperdício (Holweg, 2007). Desperdício é toda a atividade que não acrescenta valor aos produtos. Embora o termo tenha surgido no início da década de 90, o nascimento da filosofia que este tem por base remonta a 1940, aquando da passagem de Taichii Ohno do sector de fiação e tecelagem para o sector automóvel na Toyota (Holweg, 2007). Mais informações cronológicas estão disponíveis no Anexo 1. Eiji Toyoda estava determinado a implementar a produção em massa praticada no ocidente por Henry Ford, no entanto, restrições de capital e um mercado japonês de baixo volume não justificavam técnicas produtivas de lotes de grande tamanho. Eis então que são apontadas por Ohno as duas primeiras falácias deste sistema produtivo. Em primeiro a produção de grandes lotes resultava em grandes stocks, que por sua vez implicavam um grande custo de armazenamento, um grande espaço ocupado e maior número de defeitos aquando da sua deteção. A segunda falácia apontava à falta de diversidade do produto, facto que acabou por ter as suas consequências para Ford.

Assim com base no desejo de produzir num fluxo contínuo que não dependesse de longos ciclos de produção para ser eficiente, surgiu o Toyota Production System (TPS). Este reconhecia que apenas uma pequena fração do tempo total e esforço para processar um produto é que acrescentava valor para o cliente (Melton, 2005).

Num processo iterativo que durou anos o TPS cresceu e desenvolveu-se, destacando-se a sua capacidade de aprendizagem dinâmica, que faz dele um processo produtivo que precisa de metade do esforço humano, metade do espaço físico, metade do investimento e metade das horas de engenharia dedicadas para desenvolver um novo produto em metade do tempo (Melton, 2005).

2.1.1. P

RINCÍPIOS DOL

EANM

ANUFACTURINGOs princípios do LM identificados por Womack & Jones (2003) são a especificação de valor, a identificação do fluxo de valor, a criação de fluxo, implementação de um sistema puxado quando a produção não é fluída e a procura da perfeição (melhoria contínua – Kaizen), numa relação que coloca a melhoria contínua como o núcleo do LM segundo Melton (2005), (Figura 2). Para melhor entender esta interação, cada princípio é descrito em seguida.

Figura 2 – Princípios do Lean Manufacturing

Valor (Value): O ponto de partida e primeiro desafio para a aplicação do LM, adquirir conhecimento sólido e detalhado daquilo que é valor para o cliente, aquilo pelo que ele está disposto a pagar pelo produto, e aquilo que é desperdício (Figura 3).

Figura 3 – Valor no processo produtivo

Fluxo de valor (Value Stream): A ligação entre todos os princípios inerentes ao LM. Identifica todos os eventos ou atividades que adicionam valor para o cliente. As atividades de suporte não são por este representadas, apenas etapas que acrescentam valor e as equipas multifuncionais envolvidas. Tudo o resto é desperdício, e como tal deve ser eliminado, restando somente a cadeia de valor.

Kaizen Flow Value Waste Pull Desperdício necessário Valor Desperdício desnecessário

Fluxo (Flow): O princípio que mais contradiz a produção em massa. Depois de identificado o valor e o desperdício, e tendo este ultimo sido eliminado, procede-se a criação de fluxo produtivo, indo de encontra ao One-Piece Flow (OPF) ao passo que na produção em massa o fluxo é em lotes contrariamente à produção unitária. Pretende-se que o processo produtivo seja contínuo e organizado, evitando o desperdício.

Sistema puxado (Pull System): Garantido pelo uso de Kanban’s (secção 2.2.5) que faz com que a produção seja puxada apenas quando necessário, por força da vontade do cliente, ao passo que num sistema empurrado (Push System) a produção é empurrada de posto em posto independentemente das necessidades do cliente. Deste modo, apenas se produz quando necessário na quantidade necessária evitando desperdícios (Just-In-Time, secção 2.2.4).

Melhoria contínua (Kaizen): A procura contínua do processo produtivo perfeito, livre de defeitos, por meio da eliminação destes e consequente melhoria dos outros princípios. Para muitas indústrias é considerada a mudança mais difícil, a implementação de uma cultura sustentável de melhoria contínua.

2.1.2. O

SS

ETED

ESPERDÍCIOSDesperdício, ou Muda em japonês, é toda a atividade que consume recursos e não acrescenta valor para o cliente. No entanto, às vezes é uma parte necessária do processo e adiciona valor para a empresa, como por exemplo os controlos financeiros (Melton, 2005).

Ohno (1988) identificou 7 tipos de desperdício, apresentados na Figura 4, e descritos em seguida.

Figura 4 – Os Sete Muda's, adaptado de (Melton, 2005)

Desperdício Espera Sobreprodução Transporte Movimento Processamento inadequado Stocks Defeitos

Espera: todo o período de inatividade de um operador ou equipamento, quer seja por falta de material (fluxo pobre), avaria do equipamento ou longos tempos de setup. Reflete-se em longo lead time (LT). Sobreprodução: ou seja produção em demasiada quantidade ou demasiado cedo, não sendo puxada. Resulta num pobre fluxo de informação ou do produto e num excesso de stock final.

Transporte: excesso de movimento de materiais, produtos ou bens e informação, originando desperdício de tempo e logo um custo associado.

Movimentações: pobre organização do posto de trabalho (PT) que resulta em pobres condições ergonómicas, por exemplo, excesso de movimentos de dobragem ou deslocação excessiva dos operadores e desperdício de tempo na procura de ferramentas. Deriva da má definição da sequência operatória num PT.

Processamento inadequado: processos realizados de forma errada por uso de ferramentas ou equipamentos de forma inadequada ou por engano, derivado da falta de formação do operador e desconhecimento ou má especificação da instrução de trabalho (IT), podendo por vezes o processo ser abordado de modo mais simples e efetivo.

Stocks: todo o excesso de stock, seja de matérias-primas, produto acabado ou work-in-process (WIP). Este excesso resulta em elevados custos de inventário, levando a um pobre serviço ao cliente.

Defeitos: erros frequentes nos documentos ou produto, problemas na qualidade do produto que resultam em sucata ou retrabalho e que por sua vez traduzem-se numa má performance nas entregas e satisfação do cliente.

O LM procura a melhoria da performance do sistema produtivo através da identificação e eliminação do desperdício, usando para este efeito as suas ferramentas (secção 2.2), de modo a eliminar a causa raiz do desperdício e não apenas o sintoma que revelou a existência deste (Abdulmalek & Rajgopal, 2007). A implementação do LM e a consequente eliminação destes desperdícios já demonstrou ter resultados comprovados, em geral uma redução no WIP entre 33-68% e diminuição dos defeitos entre 45-90% (Sullivan, McDonald, & Aken, 2002).

Atualmente alguns autores, como Liker (2004), vêm referindo o não aproveitamento das ideias dos colaboradores como um oitavo desperdício. Para uma visão mais detalhada dos diferentes tipos de desperdício pode consultar-se o Anexo 2.

2.2. F

ERRAMENTAS ET

ÉCNICAS DOLEAN MANUFACTURING

Para compreender o LM apresenta-se a casa TPS (Figura 5) que existe para melhor entender a relação entre as ferramentas que dão corpo ao LM, as quais foram desenvolvidas com dois objetivos: identificar

Figura 5 – Casa TPS (Liker, 2004)

Na base da casa situam-se os alicerces onde tudo assenta, a filosofia Toyota. Esta defende a produção nivelada e suavizada, apoiada pelo trabalho normalizado e pela gestão visual. Sobre esta base erguem-se dois pilares, o Jidoka para autonomação e o Just-In-Time (JIT), que por sua vez sustentam o telhado. O telhado da casa pode ser encarado como os objetivos atingíveis por meio de toda a estrutura referida, que são a melhor qualidade, o baixo custo, o rápido prazo de entrega, a melhor segurança e o aumento da moral, alcançáveis através da diminuição do fluxo produtivo com a eliminação do desperdício. No centro da casa está a melhoria continua (Kaizen) que é vista como o culminar da redução do desperdício com o envolvimento dos colaboradores.

As ferramentas do LM não se limitam às aqui referidas, sendo algumas destas, como por exemplo o JIT, apoiadas por outras que representam o tijolo e o cimento da sua edificação, e todas elas se mantêm intimamente ligadas à eliminação do desperdício.

Nesta secção procede-se à apresentação das diversas ferramentas que fazem parte do LM, tomando como orientação a construção da casa, começando pela base, percorrendo todo o caminho até o telhado e finalizando com uma ferramenta de análise e diagnóstico.

As ferramentas a seguir mencionadas não são as únicas de que o LM se faz valer, existem bastantes mais aqui não referidas (Anexo 3).

O objetivo deste projeto está ligado à melhoria contínua de processos produtivos, tendo sido algumas destas ferramentas aplicadas.

2.2.1. G

ESTÃOV

ISUALelemento, sabendo se esta está ou não sob controlo. As informações que este fornece são variadas, estando na sua maioria sempre ligadas, por exemplo, à produtividade, planeamento e nível de stock. Pela sua fácil visualização permite aos colaboradores uma rápida intervenção para regularizar qualquer situação, evitando assim maiores perdas de tempo e consequentemente menos custos e um desperdício evitado. Exemplos da sua aplicação são o Andon System, o sistema Kanban e a Standard Work Combination Sheet (SWCS) (Red Lion Controls, 2011).

2.2.2. T

ÉCNICA5S

Mecanismo usado para criar um PT adequado para controlo visual e práticas Lean. Foca-se na organização efetiva do espaço de trabalho e nos procedimentos de padronização do trabalho (Abdulmalek & Rajgopal, 2007).

Melton (2005) define-a como uma técnica de limpeza visual que permite controlar o chão de fábrica, sendo constituída por cinco atividades (5 S):

Seiri – separação das ferramentas necessárias das desnecessárias e remover as ultimas;

Seiton – organizar as ferramentas para facilitar o seu uso;

Seiso – manter a limpeza do PT;

Seiketsu – tornar saudável o ambiente de trabalho e manter o acima definido;

Shitsuke – criar a rotina de seguir as atividades anteriores.~

Um mecanismo frequentemente utilizado para o controlo visual na industria é o Andon System (Figura 6.)

Figura 6 – Exemplo de Andon System (Werma UK Ltd, 2012)

Visualizando este mecanismo é possível saber em que estado se encontra o equipamento a que está acoplado pela luz que estiver acesa. Geralmente, os estados são em avaria para a luz vermelha, necessita de abastecimento para a luz amarela e em pleno funcionamento para a luz verde.

2.2.3. S

TANDARDW

ORKFerramenta relacionada com o modo de realização do trabalho, que deve ser normalizado, assegurando assim que todos os operadores utilizam um equipamento da mesma forma ou realizam uma operação seguindo o mesmo procedimento. Para este efeito os procedimentos e sequências operatórias são estudados de forma a eliminar o desperdício e encontrar o modo de execução mais eficaz e eficiente, que resulta por exemplo na criação de IT’s a colocar nos PT para eventual consulta em caso de dúvida ou formação (Womack & Jones, 2003). Deste modo é possível evitar erros de produção e trabalho desnecessário por parte dos colaboradores.

O trabalho normalizado é a outra face da moeda que é a melhoria continua. Se o primeiro existir sem o segundo podem suceder problemas como a falta de motivação dos recursos humanos, o desperdício da criatividade destes e a repetição de problemas desconhecidos e pendentes. Operações são como economias, empresas, culturas e outras espécies, que ou progridem e evoluem ou entram em declínio (General Electric Company, 2012).

2.2.4. J

UST-I

N-T

IMEO JIT é um dos pilares da casa TPS (Figura 5), desenvolvido por Ohno (1988) com base na sua experiência com teares e tendo como instrumento a sua abordagem baseada no “senso comum”. Já era conhecido uma década antes da introdução do termo LM (Holweg, 2007).

No sentido do JIT funcionar é necessário produzir e receber componentes em lotes de tamanho pequeno, na quantidade certa, no local certo, apenas e quando forem necessários, ou seja, quando o cliente “puxa” a encomenda no final do processo produtivo. Este por meio de Kanban’s dá seguimento ao processo iniciado pelo cliente, puxando a produção de trás para a frente (Abdulmalek & Rajgopal, 2007).

2.2.5. K

ANBANKanban ou cartão em português é um sistema de sinalização necessário para a implementação do JIT (Abdulmalek & Rajgopal, 2007). Essa necessidade justifica-se por este garantir o fluxo puxado da produção através dos cartões de produção e movimentação de materiais, que viajam desde o fim do processo produtivo para todas as atividades precedentes, de acordo com as necessidades do cliente (Melton, 2005).

Esta ferramenta nasceu da observação do modo de funcionamento dos supermercados existentes na indústria americana (Shingo, 1988). Um supermercado é nada mais do que um buffer ou área de armazenamento localizada no fim ou ao longo do processo produtivo para servir o cliente ou PT (Melton, 2005).

O dimensionamento do kanban e o seu funcionamento deve ser tal que assegure a reposição de acordo com o método de reposição first in-first out (FIFO), tornando-se num modo efetivo de implementar um sistema puxado, que reduz o LT e o WIP em todas as etapas do processo produtivo, uma vez que cada PT não faz nada até o PT que lhe sucede pedir por abastecimento, isto é, enviar um cartão kanban (Melton, 2005).

A informação contida num Kanban muda de empresa para empresa, no entanto existem informações comuns, como é exemplo o nome, referência, quantidade de um artigo a produzir. Outros tipos de informações que podem constituir um kanban são as exigências de qualidade e indicações ao processo produtivo. Na Figura 7 apresenta-se o exemplo de um cartão kanban.

Figura 7 – Exemplo de cartão Kanban (Synerflex Consulting International , 2009)

O kanban permite então sincronizar e nivelar a produção, exercendo um controlo no processo produtivo que permite um suave reação ao pedido do cliente ao mesmo tempo que reduz o stock ao longo de todo o chão de fábrica (Panizzolo, 1998).

2.2.6. J

IDOKAO outro pilar do TPS é o Jidoka (Autonomation), em português autonomação, que representa a capacidade dos equipamentos pararem quando algo está mal. A ideia surgiu por Saikichi Toyoda, que implementara nos teares da então indústria têxtil da família Toyoda, um mecanismo que fazia com que estes parassem quando o fio quebrava, a fim de não desperdiçar nenhum material ou tempo (Liker, 2004). Toyoda referia-se aos teares como um livro aberto perante os seus olhos (Abdulmalek & Rajgopal, 2007).

Liker (2004) define esta ferramenta como o desenvolvimento dos equipamentos no sentido de lhes conferir autonomia para funcionarem sem auxílio humano e para pararem quando algo não está bem, emitindo um alerta neste caso. Desta forma é possível libertar recursos humanos (Monden, 2012). O “tijolo e cimento” que ajudam a dar corpo a este pilar são o Poka-Yoke, o trabalho normalizado e a produção em pequenos lotes, esta última idealizada por Ohno (1988), que combinados possibilitam que

defeitos produzidos sejam detetados mais cedo, resultando num ganho de qualidade (Sullivan, McDonald, & Aken, 2002).

Poka-Yoke, ferramenta criada por Shingo, significa à prova de erros, e consiste em dispositivos colocados nos PT de modo a assegurar a correta execução de uma operação, evitando erros de processo e defeitos (Shingo, 1989).

2.2.7. T

OTALP

RODUCTIVEM

AINTENANCEO TPM, ou em português a manutenção produtiva total, tem por objetivo a prevenção das avarias em vez da reparação destas. Nesse sentido os trabalhadores são instruídos de modo a realizarem regularmente atividades de manutenção e monitorização, de forma a prevenir e alertar quaisquer anomalias (Abdulmalek & Rajgopal, 2007).

Segundo Abdulmalek & Rajgopal (2007) pode concluir-se que o TPM reduz de forma significativa as avarias casuais de máquinas, previne complicações mais sérias, o que, por sua vez, contribui para a redução do WIP e do LT. Este traduz-se num aumento no overall equipment effectiveness (OEE), que por sua vez é função do baixo tempo de utilização e outras perdas de produção (Ljungberg, 1998).

Abdulmalek & Rajgopal (2007) ainda afirma que as avarias de máquinas e pequenas paragens representam entre 20-30% de perda no OEE.

2.2.8. S

INGLEM

INUTEE

XCHANGE OFD

IEContratado em 1955, Shigeo Shingo desenvolveu a ferramenta Single Minute Exchange of Die (SMED) que tem como objetivo a redução do tempo de setup para um valor entre zero e nove (Shingo, 1985). Setup é o tempo despendido na alteração de um equipamento para produzir um produto diferente do último concebido.

Segundo Panizzolo (1998) grandes esforços foram feitos no sentido de reduzir estes tempos, que são apontados como um dos grandes obstáculos para atingir a produção em fluxo continuo.

Para a correta e bem-sucedida aplicação do SMED, Shingo (1985) estabelece um conjunto de etapas, começando por fazer a classificação das operações em dois tipos, internas e externas. Operações internas são as realizadas com o equipamento parado e as externas o oposto. Depois disto, a segunda etapa será a transformação das operações internas em externas acompanhada de uma verificação da atual distinção para assegurar a correta classificação de cada operação. Por fim, na terceira etapa procede-se à análise de todas as operações com o intuito de as tornar mais eficientes.

2.2.9. K

AIZENKaizen ou melhoria continua, representa o ciclo contínuo de atividades que promovem a melhoria através da eliminação do desperdício e criação de valor no sentido de chegar a um processo livre de desperdício (Melton, 2005). Esta ferramenta situa-se no centro da casa TPS (Figura 5) e Melton (2005) afirma mesmo que a melhoria contínua é o núcleo duro do LM.

Segundo Coimbra (2009) uma força oposta à implementação da melhoria contínua é a resistência à mudança por parte dos envolvidos. Este defende que o kaizen é mais do que uma filosofia ou técnica, é uma forma de estar e deve fazer parte do nosso dia-a-dia.

Existem sete princípios fundamentais que garantem o sucesso e os bons resultados apontados ao kaizen (Coimbra, 2008), eles são:

Gemba kaizen;

Desenvolvimento das pessoas;

Normas visuais;

Processo e resultados;

Qualidade em primeiro lugar;

Eliminação de desperdício;

Abordagem “fluxo puxado” (pull system).

Para ser bem-sucedido, o kaizen tem de ser transversal dentro de uma organização, cobrindo todos os envolvidos, desde a gestão de topo até aos colaboradores. Procede-se agora a uma sucinta descrição dos princípios do Kaizen.

Gemba Kaizen: significa melhorar o local ou mudar para melhor, sendo também um meio de envolver as pessoas. Também é uma expressão utilizada para os eventos kaizen ou action workout (General Electric Company, 2012). Segundo Melton (2005) este tipo de evento é um método comum de iniciar uma grande mudança dentro de uma área específica no fluxo de valor, tendo a duração geral de 5 dias. Começa com a recolha de informação, a observação e análise do processo alvo de melhoria. Após esta primeira fase sucede-se a análise dos dados recolhidos e em seguida dá-se o design de soluções para melhorar o processo e a implementação das medidas tomadas.

Uma ferramenta frequentemente utilizada neste tipo de evento é o ciclo PDCA (Plan-Do-Check-Act), representado na Figura 8. Inicialmente proposto por Shewart, e mais recentemente trabalhado por Deming, este ciclo tem por fim orientar o processo de melhoria contínua. O ciclo divide-se em quatro fases, sendo a primeira o planeamento (Plan) onde se indica o alvo de melhoria e planeiam as ações a desenvolver, para em seguida serem implementadas na segunda fase (Do). Depois da implementação

das ações, sucede-se a fase de análise de resultados (Check) a partir da qual se conclui as ações de melhoria para todo o processo (Liker, 2004).

Figura 8 – Ciclo PDCA

Desenvolvimento das pessoas: este princípio destaca a importância do envolvimento de todas as pessoas nas atividades de melhoria, isto porque existem hábitos a mudar ou a criar sempre que se implementa algo, havendo a necessidade de preparar todos os envolvidos para os novos hábitos.

Normas visuais: a norma representa o método mais eficiente de realizar uma operação. É de extrema importância a sua definição, isto porque, existem várias pessoas associadas ao mesmo processo, cada uma com o seu método e consequentemente com desperdício e variabilidade associados. Desta forma é possível evitar estes desperdícios ou atrasos.

Processo e resultados: este princípio destaca que método e resultado são igualmente importantes, porque se o resultado é importante no sentido em que se definem objetivos para uma equipa ou grupo, também é igualmente importante o tempo dedicado ao processo, de modo aos resultados serem coerentes e consistentes.

Qualidade em primeiro lugar: a qualidade é uma referência do kaizen e o assunto mais importante de toda a filosofia. As melhorias implementadas são sempre em função da eficiência exigida para satisfazer o cliente e combater a exigência do mercado.

Eliminação de desperdício: já referido na secção 2.1.2, o kaizen persegue o desperdício com o intuito da sua eliminação e consequentemente chegar ao processo livre de desperdício. Segundo Melton (2005), inicialmente o desperdício é facilmente identificável e rápidas mudanças no processo podem trazer grandes melhorias. No entanto estas atividades não terminam aqui, uma vez tratar-se de um processo cíclico que os pensadores Lean repetem na procura da perfeição.

Pull System: é o sistema de produção puxado pelo cliente, que organiza toda a cadeia de abastecimento de forma que o fluxo de materiais e informação seja otimizado. Mais uma vez está presente a eliminação do desperdício, neste caso na espera dos materiais.

DO

CHECK

ACT

Masaaki Imai (2012), fundador do Kaizen Institute, destaca o conceito kaizen na atualidade como um dos conceitos chave da gestão.

Como já referido na secção 2.2.3, kaizen é a outra face na moeda com o standard work. Neste caso, se o primeiro existir sem a presença do segundo as mudanças serão caóticas, o progresso impossível de identificar e as melhorias irão estagnar. Isto quer dizer que o kaizen precisa de uma linha de comparação, que no caso é dada pelo standard work.

2.2.10. V

ALUES

TREAMM

APPINGO primeiro passo no caminho para o LM é a observação da organização no seu atual estado. Para esse fim descreve-se aqui Value Stream Mapping (VSM).

Sullivann, McDonald, & Aken (2002) definem o VSM, segundo Rother & Shook (2008), como uma técnica de melhoria de empresas, que permite uma visualização de todo o processo alvo de melhoria. O VSM apresenta o fluxo de materiais e informação, mostra a relação entre estes, identifica, analisa e quantifica o desperdício e as suas origens, combina os princípios do LM e define quem ou que equipas devem estar afetadas a quais eventos de melhoria. Resumindo, o VSM fornece um mapa para a implementação dos conceitos do LM através da ilustração de como o fluxo de informação e materiais deve ser.

Não obstante a esta definição está a opinião de Abdulmalek & Rajgopal (2007), que definem o VSM como um mapa para identificar as fontes de desperdício, as oportunidades de melhoria, e as ferramentas do LM a utilizar. Estes sugerem um conjunto de etapas para a elaboração de um VSM.

1ª. Etapa - Escolher um produto ou família de produtos particular como o alvo de melhoria;

2ª. Etapa - Desenhar um mapa do estado atual (Current State Map – CSM) que providencia a base para analisar o processo e identificar as fraquezas deste;

3ª. Etapa - Criar o Future State Map (FSM), que será a imagem que o processo deve aparentar depois de removidas as ineficiências detetadas. Um FSM é criado respondendo a um conjunto de perguntas relacionadas com a eficiência e sobre a implementação técnica das ferramentas do LM. Este mapa será a base para realizar as alterações necessárias no sistema.

Para a elaboração do VSM procede-se à recolha de informação sobre o fluxo de material seguindo o sentido de trás para a frente, ou seja, começando pela zona de expedição até ao início do processo produtivo. No decorrer deste caminho é recolhida informação relativa ao processo, ao nível de inventário antes de cada processo, tempo de ciclo (TC), número de trabalhadores, tempo de setup, sucatas, desperdícios, takt time (TT), entre outros, através de visualização directa e diálogo com os colaboradores envolvidos. É de destacar que esta informação é obtida caminhando no chão de fábrica e dialogando com os responsáveis e colaboradores em cada posto de trabalho.

Exemplos de VSM no estado atual e futuro podem ser visualizados em Abdulmalek & Rajgopal (2007) e Sullivan, McDonald, & Aken (2002).

2.3. C

ÉLULAS DEP

RODUÇÃOAs células de produção são um tipo de implantação produtiva, a par das linhas de produção (flow shop) e das oficinas (job shop), que se caracterizam por conjugar a capacidade e flexibilidade produtiva destas, respetivamente (Rajamani & Singh, 1996).

Sendo as linhas de produção orientadas para a produção de grandes volumes de artigos com baixa variedade (sistema de produção orientado ao produto), e as oficinas dedicadas à produção de múltiplos artigos diferentes, artigos personalizados, em baixas quantidades (sistema de produção orientado à função), quando a variedade aumentava para empresas com implantações do tipo linha ou a quantidade a produzir aumentava para as empresas com implantações do tipo oficina, ambas deparavam-se com dificuldades para responder às necessidades de um cliente cada vez mais incerto e imprevisível.

Posto isto, as células surgiram como a solução às opções de extremos opostos que são as linhas e as oficinas, como se pode ver na Figura 9.

Figura 9 – Relação dos sistemas de produção em função da quantidade e variedade, (Alves, 2007) Na Figura 9 pode ainda ver-se que linhas e células de produção são classificadas quanto à orientação como sistemas produtivos orientados ao produto, isto é, a sua organização é em função do produto que vão produzir, e as oficinas orientadas à função, porque juntam todos os recursos orientados à mesma função no mesmo espaço.

A produção em células (Celular Manufacturing) organiza todo o processo para produzir um produto particular ou uma família de produtos (Black & Hunter, 2003), incluindo neste espaço todos os equipamentos, ferramentas, operadores e recursos necessários que por sua vez estão dispostos de modo

a facilitar todas as operações (Abdulmalek & Rajgopal, 2007), fazendo deste um sistema de produção orientado ao produto (Alves, 2007).

Geralmente apresenta um layout em forma de U ou retangular, em oposição às linhas de produção provenientes da produção em massa, cujo layout é caracterizado pelo próprio nome, linhas (Sullivan, McDonald, & Aken, 2002), e aconselha-se que a movimentação dos operadores seja feita no sentido contrário ao dos ponteiros do relógio, pelo facto de a maior parte das pessoas serem dextras (Alves, 2007). Segundo Panizzolo (1998) o redesenhar do processo produtivo segundo esta filosofia é uma prática já disseminada.

2.3.1. C

ONFIGURAÇÕESC

ONCEPTUAISNo que concerne à classificação de células mediante a utilização de recursos, Alves (2007) identifica e classifica o grupo das células básicas e o grupo das células não básicas.

São consideradas células básicas as que produzem um produto na sua totalidade sem a partilha de recursos ou a necessidade de recorrer a um recurso externo a si. Quando tal sucede, então estamos perante uma célula não básica ou partilhada, uma vez existir a referida partilha de recursos entre células (Alves, 2007).

Dentro do grupo das células básicas, identifica-se ainda a divisão quanto ao fluxo intracelular, nomeadamente a célula de fluxo direto, célula de fluxo direto com transposição, célula de fluxo inverso e célula de posto único. Na primeira está inerente a sequenciação das operações sem a possibilidade de um produto realizar um movimento inverso para um posto de trabalho precedente. Na segunda, similar à anterior, apenas se acrescenta a possibilidade de um produto saltar um posto de trabalho. Tal sucede em casos que a sequência operatória dos produtos não tem o mesmo número de operações. Para o terceiro caso o fluxo intracelular segue em todas as direções, dada a diferente sequência de processamento dos produtos e a diferença do número de operações entre produtos. Nas células de posto único é permitida a realização de movimento inverso (Alves, 2007). Para melhor entender as variações de fluxo dentro de uma célula apresenta-se a Figura 10.

As células não básicas surgem da falta de recursos para construir células independentes (células básicas), o que pode significar grandes investimentos devido à impossibilidade de deslocar máquinas pesadas. Para evitar esses gastos é promovida a partilha de recursos entre células, que por um lado, aufere maior taxa de utilização aos recursos partilhados, mas que por outro cria uma dependência produtiva da sua utilização em simultâneo. Estas também são designadas células partilhadas (Alves, 2007).

Figura 10 – Tipos de fluxo intracelular, (Alves, 2007)

Uma outra variação das células não básicas são as células hibridas, assim designadas para os casos de partilha de uma secção funcional, imposição fruto de restrições a nível tecnológico e organizacional (Alves, 2007).

2.3.2. C

ONFIGURAÇÕESO

PERACIONAISOs tipos de células conceptuais, na secção atrás descritos, quando implementadas e confrontadas com os objetivos a atingir, com o tipo e quantidade de recursos utilizado, combinados com os modos operatórios e com ferramentas de controlo da produção, originam várias configurações operacionais, de entre as quais Alves (2007) destaca as células operacionais que a seguir se apresentam:

Células JIT: este tipo de célula segue a filosofia JIT, ou seja, procura a perfeição do sistema produtivo, fazendo uso do sistema pull para assim utilizar os recursos necessários, na quantidade, momento e local exatos, suprimindo todo e qualquer desperdício e mantendo o máximo nível de qualidade (Alves, 2007); Células de resposta rápida: são capazes de produzir uma maior gama de artigos que o tipo de células precedentes, por meio da autonomia auferida à equipa de operadores que nela trabalha (Alves, 2007). Deste modo os operadores dependem de si próprios e adotam o modo operatório que lhes parece mais adequado e no qual se sentem mais confortáveis. Com isto é possível minimizar o LT e consequentemente servir mais rápido o cliente;

Células de produção flexível: é um tipo de célula utilizada em sistemas dedicados à produção de uma família de produtos sem que exista qualquer fluxo intercelular (Sistema de Produção Flexível) (Alves, 2007);

Desta forma é possível ultrapassar barreira física da utilização de um recurso destinado á produção de uma família de produtos, numa outra família de produtos (Hyer & Wemmerlov, 2002).

Células ágeis: Alves (2007) considera que pode ser qualquer tipo de célula anteriormente referido, desde que contemple a agilidade como característica. Este tipo de célula pode também interagir com outras configurações operacionais, sendo esta relação temporária e cuja duração depende do tipo de produto que está a ser produzido. Estas células são chamadas de ágeis pela rapidez com que se adaptam para produzir um produto diferente numa quantidade diferente do anterior, sendo mais indicadas para a produção de produtos com alto nível de personalização.

2.3.3. M

ODOSO

PERATÓRIOSOs modos operatórios são estratégias de afetação de operadores aos postos de trabalho dentro de uma célula de produção. Em seguida apresentam-se os mais conhecidos:

Working balance: o mais intuitivo e mais tradicional dos modos operatórios. Resume-se ao balanceamento equilibrado dos postos de trabalho de forma que a carga de trabalho seja distribuída pelos operadores equitativamente. Os operadores podem atravessar a célula uma vez que podem estar alocados a mais do que um posto de trabalho (Alves, 2007). Para melhor compreensão de como o modo operatório funciona apresenta-se a Figura 11.

Figura 11 – Representação do modo operatório Working Balance, adaptado de (Alves, 2007)

Rabbit chase: resumidamente, neste modo o operador executa todas as operações do processo produtivo da célula do início ao fim, sem passar à frente dos outros operadores, controlando o processo operação a operação. A célula pode funcionar com só um operador, mas o que dá nome ao modo operatório é o facto de quando existe mais do que um operador estes “perseguem-se” ao executarem as operações sucessivamente (Alves, 2007).

Este modo exige assim total polivalência dos operadores, e que os alocados numa célula tenham desempenhos muito equilibrados, caso contrário torna-se inviável a implementação do modo operatório (Alves, 2007). Na Figura 12 está representado o funcionamento do modo para melhor compreensão.