UNIVERSIDADE FEDERAL DO CEARÁ

FACULDADE DE ECONOMIA, ADMINISTRAÇÃO, ATUARIA E CONTABILIDADE. CURSO DE ADMINISTRAÇÃO

GESTÃO DE COPRODUTOS SIDERURGICOS: UM ESTUDO DE CASO COM UMA SIDERURGICA LOCALIZADA EM MARACANAÚ-CE.

RENATA MELO SILVEIRA

RENATA MELO SILVEIRA

GESTÃO DE COPRODUTOS SIDERURGICOS: UM ESTUDO DE CASO COM UMA SIDERURGICA LOCALIZADA EM MARACANAÚ-CE.

Monografia apresentada à coordenação do Curso de Administração da Faculdade de Economia, Administração, Atuária, Contabilidade e Secretariado Executivo da Universidade Federal do Ceará, como requisito parcial para obtenção do Título de Bacharel em Administração.

Orientador: Prof. Dr. José Carlos Lázaro da Silva Filho.

RENATA MELO SILVEIRA

GESTÃO DE COPRODUTOS SIDERURGICOS: UM ESTUDO DE CASO COM UMA SIDERÚRGICA LOCALIZADA EM MARACANAÚ-CE.

Esta monografia foi submetida à coordenação do curso de Administração, como parte dos requisitos necessários à obtenção do título de bacharel em Administração, outorgado pela Universidade Federal do Ceará – UFC e encontra-se à disposição dos interessados na biblioteca da referida Universidade.

A citação de qualquer trecho desta monografia é permitida, desde que feita de acordo com as normas de ética científica.

Data de aprovação __/___/___.

BANCA EXAMINADORA

_________________________________________________________ Prof. Dr. José Carlos Lázaro da Silva Filho (Orientador)

Universidade Federal do Ceará (UFC)

_________________________________________________________ Prof. Carlos Manta Pinto de Araújo

Universidade Federal do Ceará (UFC)

_________________________________________________________ Prof.ª Tatiana Ribeiro Militão

“Para ser grande, sê inteiro: nada Teu exagera ou exclui.

Sê todo em cada coisa. Põe quanto és

No mínimo que fazes.

Assim em cada lago a lua toda

Brilha, porque alta vive. “

RICARDO REIS 14-2-1933

AGRADECIMENTOS

A Deus, por sempre iluminar meus caminhos.

A minha família pelo apoio e dedicação, confiando sempre no meu sucesso.

Aos amigos, por acreditarem e torcerem por mim, além de me aceitarem do jeito que eu sou.

Aos membros do PET de Administração da FEAAC/UFC gestão 2012/2013 pela contribuição para o meu desenvolvimento profissional e acadêmico e também pelos momentos de descontração.

Aos coordenadores, padrinhos e afilhados do PAI-Programa de Apoio ao Intercambista da FEAAC/UFC, pela troca de experiências e aprendizados.

Ao meu orientador, Professor Dr. José Carlos Lázaro, pela disponibilidade para realização desta monografia.

Aos professores Carlos Manta Pinto de Araújo e Tatiana Ribeiro Militão, por aceitarem participar da banca examinadora.

RESUMO

O setor siderúrgico gera um grande número de resíduos decorrentes do seu processo produtivo e para estar em conformidade com a legislação ambiental o setor tem adotado estratégias para a destinação adequada de seus resíduos. Uma dessas práticas é a gestão de coprodutos. O objetivo geral desse estudo foi identificar através de um estudo de caso o processo de gestão de coprodutos siderúrgicos praticado por uma siderúrgica localizada em Maracanaú- Ceará. De modo especifico, buscou-se descrever como funciona o fluxo da gestão de coprodutos adotado pela siderúrgica, como também, fazer um diagnóstico dos coprodutos gerados no processo produtivo do aço, além de verificar a influência da legislação no processo de gestão de coprodutos. Foi utilizada a técnica de estudo de caso, através de uma pesquisa qualitativa, mediante entrevista realizada com uma colaboradora da empresa estudada. Quanto aos objetivos foi realizada uma pesquisa exploratória e descritiva e quanto ao método aplicado para a coleta de dados foi utilizado a pesquisa bibliográfica e documental. Os resíduos em análise são: carepa, escória e pó de aciaria. Como resultado tem-se que esses resíduos são gerados em maior volume pela siderúrgica e também são reciclados externamente por empresas de outros setores. Foi possível concluir através do estudo de caso que o gerenciamento de coprodutos adotado pela organização já é um processo formal, bem estruturado e sistematizado e gera grandes benefícios ambientais.

ABSTRACT

The steel industry generates a lot of waste arising from its production process and to comply with environmental legislation the industry has adopted strategies for the proper disposal of their waste. Some of these practices is the co-products management. The general objective of this study was to identify through a case study of the steel co-products management process practiced by a steel Maracanaú- located in Ceará. Specifically, it attempted to describe how the co-products management flow adopted by the steel, but also make a diagnosis of co-products generated in the steel production process, as well as assess the effect of legislation on co-products management process. The methodology used was the case study, through a qualitative research by interview with a contributor to the company studied. As to the objectives of the study, an exploratory and descriptive research and applied as the method for data collection was used the bibliographical and documentary research was conducted. The wastes in question are: scale, slag and flue dust, waste generated in bulk by the steel and are also recycled externally by companies in other sectors. It was concluded through the case study that the co-products management adopted by the organization is already a formal, well-structured and systematic and generates major environmental benefits.

LISTA DE ILUSTRAÇÕES

Figura 1- Parque siderúrgico nacional...17

Figura 2- Hierarquia P+L...26

Figura 3-Fluxo da produção do aço...37

LISTA DE QUADROS

Quadro 1- Classificação por produto...15

Quadro 2 - Abordagens da gestão ambiental...23

Quadro 3 - Resíduos e rejeitos...33

Quadro 4- Divisão dos resíduos...38

SUMÁRIO

1 INTRODUÇÃO ... 11

1.2 Problematização ... 12

1.3 Relevância ... 12

1.4 Objetivo geral ... 12

1.5 Objetivos específicos ... 12

1.6 Proposta Metodológica ... 13

1.7 Estrutura do Trabalho ... 13

2 SETOR SIDERÚRGICO E GESTAÕ AMBIENTAL ... 14

2.1 Siderurgia no Brasil ... 15

2.1.1 Parque siderúrgico nacional ... 16

2.1.2 Principais grupos siderúrgicos ... 17

2.2 O despertar para as questões ambientais nas empresas ... 20

2.2.1 Gestão ambiental ... 21

2.2.2 As abordagens da gestão ambiental empresarial ... 22

2.2.3 Modelos de gestão ambiental ... 24

2.2.4 Sistema de gestão ambiental ... 29

2.2.5 NBR ISO 14001 ... 31

2.3 Política nacional de resíduos sólidos ... 32

2.3.1 Resíduos siderúrgicos ... 35

3 PROCEDIMENTOS METODOLÓGICOS ... 39

4 ESTUDO DE CASO ... 41

4.1 Gerenciamento de coprodutos ... 42

4.2Sistema de gestão ambiental e o gerenciamento de coprodutos ... 46

5 CONSIDERAÇÕES FINAIS ... 47

1 INTRODUÇÃO

Anualmente cerca de toneladas de resíduos são geradas pelas organizações em decorrência do modelo de produção em larga escala. Porém, com o aumento da visibilidade dos problemas ambientais e com uma maior atenção das autoridades a cerca desses problemas, as organizações passaram a empregar ações voltadas para a diminuição dos impactos causados pelo seu processo produtivo ao meio ambiente. No setor siderúrgico, há uma prática bem estruturada no que se refere ao gerenciamento dos seus resíduos, é a gestão de coprodutos siderúrgicos.

O ponto central da gestão de coprodutos é estar em acordo com as legislações ambientais vigentes, que no setor siderúrgico são bem rígidas, porque esse setor é responsável pela geração de um grande volume de resíduos. Por esse motivo, as empresas siderúrgicas passaram a desenvolver processos de reaproveitamento, além da comercialização dos seus resíduos.

Decorrente da destinação efetiva desses resíduos, eles podem se tornar matéria prima na fabricação de outros produtos, distintos daqueles que foram retirados. A gestão de coprodutos está ligada diretamente com as ações do Sistema de Gestão Ambiental-SGA e a adoção de um SGA parte da necessidade das organizações gerenciarem seus impactos ambientais e propor melhoria nos seus processos a fim de minimizar esses impactos. As práticas elaboradas para esses sistemas são garantidas pela a ISO 14001, que fiscaliza a veracidade desses sistemas através da certificação por ela auditada e as empresas necessitam seguir normas criteriosas para que seus SGAs sejam certificados.

É importante salientar que após a aprovação em 2010 da Política Nacional de Resíduos Sólidos PNRS, as empresas passaram a direcionar mais atenção a respeito da destinação adequada dos resíduos gerados. A PNRS surge com o objetivo de estabelecer medidas para estimular às empresas a se tornarem mais conscientes e responsáveis pela grande quantidade de resíduos que geram anualmente.

1.2 Problematização

Esse trabalho tem como problemática a seguinte questão: como se dá o processo de gestão de coprodutos siderúrgicos gerados pela empresa Y?

1.3 Relevância

A indústria siderúrgica gera um número bem expressivo de resíduos, esses resíduos provocam grandes problemas ambientais se destinados de uma forma não adequada. Para agir em conformidade com as legislações ambientais, as empresas siderúrgicas passaram a adotar estratégias para um maior reaproveitamento de seus resíduos. Umas dessas práticas é a gestão de coprodutos.

De acordo com a Revista do Aço (2013), os coprodutos siderúrgicos estão sendo usados como alternativa aos insumos usuais em alguns setores com uma grande frequência. O exemplo mais disseminado na gestão de coproduto siderúrgico é a utilização da escória de alto-forno na produção de cimento, em substituição do insumo tradicional clínquer, o percentual de substituição gira em torno de quase 70% no Brasil.

1.4 Objetivo geral

Identificar o processo de gestão de coprodutos siderúrgicos praticado pela empesa Y.

1.5 Objetivos específicos

Descrever o fluxo da gestão de coprodutos adotado pela empresa Y.

Verificar a influência da legislação no processo de gestão de coprodutos.

1.6 Proposta Metodológica

O método de pesquisa utilizado foi o estudo de caso, através de uma pesquisa qualitativa, mediante entrevista realizada com uma colaboradora da empresa estudada. Quanto aos objetivos do estudo, foi realizada uma pesquisa exploratória e descritiva e quanto ao método aplicado para a coleta de dados foi utilizado a pesquisa bibliográfica e documental.

1.7 Estrutura do Trabalho

2 SETOR SIDERÚRGICO E GESTÃO AMBIENTAL

Nessa seção serão apresentados o setor siderúrgico, o processo de desenvolvimento da siderurgia no país, além dos principais grupos que formam o parque siderúrgico nacional.

A siderurgia de acordo com Carvalho (2008) é um segmento da indústria que tem como objetivo a produção e beneficiamento do aço e do ferro. É um setor de base formada por empresas de grande porte, possui essa característica devido ao grande investimento que é demandado e somente a produção em grande escala é possível para sustentar esse investimento.

Os insumos básicos utilizados na produção do aço conforme Mourão (2005) são minério de ferro, carvão mineral, calcário, ferro gusa e sucata. Cada insumo tem sua utilidade e importância ponderada de acordo com o tipo de rota que a usina utiliza no processo. As usinas siderúrgicas utilizam dois tipos de rotas, as integradas e as semi-integradas. As integradas realizam três processos: a redução, o refino e a laminação do aço. Enquanto as semi-integradas realizam só dois processos: o refino e laminação do aço.

As integradas utilizam na sua produção como agente redutor para produção de ferro metálico o carvão, que pode ser o mineral ou vegetal, esse é utilizado normalmente em altos fornos de capacidade menor. Já nas semi-integradas não existe o processo de redução, pois é utilizado o ferro gusa ou a sucata de aço na fase de abastecimento das aciarias. Dados da Confederação Nacional da Indústria- CNI (2012), do aço produzido no Brasil em torno de 77% são oriundos das usinas integradas e somente 11% utilizam o carvão vegetal. Os 23% restantes são oriundos das usinas semi- integradas.

Quadro 1- Classificação por produto.

Classificação Produtos

De semi-acabados placas, blocos e tarugos

De planos aços carbono chapas e bobinas

De planos aços especiais / ligados chapas e bobinas)

De longos aços carbono barras, perfis, fio máquina, vergalhões,

arames e tubos sem costura

De longos aços especiais / ligados barras, fio-máquina, arames e tubos sem costura

Fonte: Instituto Aço Brasil (2015)1.

2.1 Siderurgia no Brasil

De acordo com Andrade e Cunha (2005), o marco inicial do setor siderúrgico no Brasil se deu em 1921, com a inauguração da Companhia Siderúrgica Belgo-Mineira, quando houve o efetivo reconhecimento do setor. A Companhia foi instalada em Minas Gerais e fazia parte de um acordo entre os empresários locais e o consórcio belgo-luxemburguês Arbed.

De uma maneira histórica o desenvolvimento do setor siderúrgico possui um papel importante na economia brasileira, na década de 1940 a instalação da Companhia Siderúrgica Nacional (CSN) foi um dos destaques do programa de industrialização que o pais vivenciou (ASSOCIAÇÃO BRASILEIRA DE MATERIAIS- ABM, 2008).

Com o início das operações em Volta Redonda-RJ, a Companhia Siderúrgica Nacional (CSN) passou a ser a usina com a maior capacidade de produção de aço integrada a coque da América Latina, conforme Andrade e Cunha (2005), sendo a primeira usina a produzir produtos planos, em laminados a quente e a frio revestidos no país.

1

Cerca de 50 anos após a instalação da CSN, o país vivenciou a grande fase das privatizações, período no qual as grandes companhias siderúrgicas foram privatizadas ocasionando com base em ABM (2008), a nova forma de intervenção do Estado na economia, após esse período algumas empresas siderúrgicas optaram por aumentar seus investimentos e expandir suas áreas de atuação, tornando-se expoentes das multinacionais do setor.

O desenvolvimento da indústria siderúrgica no Brasil está ligado diretamente ao desenvolvimento do próprio país, pois esse setor continua sendo de grande importância para a economia, visto que o aço é insumo para diversos setores (automotivo, construção civil, dentre outros) e esse aço é proveniente das siderúrgicas instaladas no país. Segundo CNI (2012, p.10) “o aço é o material usado em todos os meios de transporte e está presente em todos os momentos de nosso dia-a-dia”.

2.1.1 Parque siderúrgico nacional

De acordo com IAB (2015), o parque siderúrgico nacional é formado por um total de 14 organizações do setor privado, que operam 29 usinas que estão localizadas em 10 estados do país. Esse parque é controlado por onze grupos empresariais distintos. Dados do IAB (2015), mostram que o parque siderúrgico nacional produziu em 2014 cerca de 33,9 milhões de toneladas de aço bruto, o que levou o pais a alcançar a marca de ser o 9º na lista de produtores de aço bruto mundial.

A Confederação Nacional da Indústria- CNI (2012) estipula que o parque nacional tem capacidade instalada de produzir anualmente em torno de 47 milhões de toneladas de aço. Do total das 29 usinas distribuídas pelo país, no que se refere a rota adotada no seu processo de produção, 15 são semi-integradas e 14 integradas, todas classificadas como de grande porte. Como exposto anteriormente, o parque siderúrgico nacional possui usinas localizadas em 10 estados brasileiros, o que pode ser verificado de acordo com CNI (2012) na figura a seguir:

Figura 1- Parque siderurgico nacional

Fonte: Confederação Nacional da Indústria-CNI (2012).2

Pode-se observar que há um número maior de usinas no Sudeste, abrangendo os estados de Minas Gerais, São Paulo, Espírito Santo e Rio de Janeiro. A região é responsável como coloca CNI (2012), pela produção de 94 % de todo o aço produzido no país e as seis maiores usinas de rota integrada a coque também estão situadas nessa região.

2.1.2 Principais grupos siderúrgicos

Atualmente no país, além dos onze grupos que controlam o setor siderúrgico e são responsáveis pelas vinte e nove usinas que formam o parque nacional, existe dois novos grupos entrando nesse mercado, a Companhia Siderugica do Pecém e a Companhia Siderurgica Vitória. De acordo com IAB (2015), o parque é formado principalmente pelos grupos: ArcelorMittal, SINOBRAS, Vallourec, Aperam, Thyssenkrupp CSA Siderúrgica do Atlântico, Villares Metals, Companhia Siderúrgica

2

Nacional – CSN, Usiminas Votorantim Siderurgia, Gerdau e Vallourec & Sumitomo Tubos do Brasil (VSB). OS grupos com maior participação no mercado brasileiro serão abordados a seguir:

O grupo Gerdau possui a liderança de maior produtor de aços longos das Américas e segundo IAB (2015), mundialmente é dos grandes fornecedores de aços longos especiais. Está presente nas Américas, na Ásia e na Europa, divido em 14 países. A capacidade instalada anualmente do grupo é de 26 milhões de toneladas de aço. Na América Latina, desempenha o papel de maior reciclador de sucata, visto que utiliza sucata como insumo principal na produção de aço em algumas de suas usinas. Possui cerca de 140 mil acionistas e seu capital é aberto possuindo ações em algumas bolsas de valores, como a de São Paulo e a de Nova Iorque.

O grupo Votorantim Siderurgia (VS) é fruto de uma reestruturação interna que o grupo Votorantim passou no ano de 2008. Atualmente, opera em três países da América Latina: Brasil, Argentina e Colômbia. Possui duas unidades no Brasil que juntas, tem capacidade de produzir mais de 1 milhão e meio de toneladas de aço, segundo IAB (2015). O grupo possui além de usinas siderúrgicas, minas de ferro e de carvão e florestas de eucalipto usadas para produzir carvão vegetal. Foi pioneira na América Latina na adoção do sistema de sopro de oxigênio e lingotamento contínuo, além da utilização de sucata de aço em sua produção.

A ThyssenKrupp CSA Siderúrgica do Atlântico- foi instala no país com um investimento gigantesco de aproximadamente 5,2 bilhões de euros, está localizada no Rio de Janeiro, especificamente no Distrito Industrial de Santa Cruz e possui um porto com dois terminais. A maior parte das suas ações pertencem a siderúrgica ThyssenKrupp Steel, maior produtora de aço alemã e uma pequena parte a Vale, que ficou com a função de fornecer minério de ferro para a produção. Sua produção é voltada para exportações, um total de 60% para os Estados Unidos e os outros 40% voltados para a Alemanha (IAB, 2015).

A Arcelor Mittal em conformidade com IAB(2015) é a maior produtora de aço do Mundo, fruto da fusão que ocorreu em 2008, entre a Mittal Steel e a Arcelor, a produção de aço do grupo chega a mais de 100 milhões de toneladas por ano. Está presente em 61 países, no Brasil comanda a AcelorMittal Brasil que engloba as seguintes empresas: ArcelorMittal Inox Brasil, ArcelorMittal Veja, ArcelorMittal Tubarão e a ArcelorMittal Aços Longos. Por produzir um mix diversificado de produtos é líder na venda de aço em quase todos os países. O grupo possui grande investimento no setor de pesquisa e desenvolvimento, como resultado desse investimento mais de 40% de todo o minério usado na produção do aço é desenvolvido pela própria empresa.

SINOBRAS- denominada como Siderurgica Norte Brasil S.A, iniciou sua produção em 2008, produzindo exclusivamente vergalhão SI 50, distribuindo em todo o país. O grupo Aço Cearense é parte integrante desse grupo. Sua produção anual é de 300 mil toneladas de aço e possui 4 unidades operando no país (IAB,2015).

2.2 O despertar para as questões ambientais nas empresas

Nessa seção serão expostos conceitos sobre a problemática e a gestão ambiental, além da apresentação das abordagens e dos modelos de gestão ambiental empresarial.

O despertar a cerca das questões ambientais surgiu após a Revolução Industrial, onde houve o aumento intensificado da industrialização, da urbanização e da explosão demográfica, segundo Nascimento, Lemos e Mello (2008), o amplo desenvolvimento econômico gerado nesse período, foi responsável pelo grande desgaste dos recursos naturais, como a poluição das aguas, do solo e do ar.

Decorrente do uso exacerbado dos recursos naturais, após a Revolução Industrial houve a conscientização da finitude dos recursos naturais. A variável principal da ideia de esgotamento dos recursos naturais é o tempo, pois os recursos necessitam de um tempo estimado para se renovar, mas dado o novo modelo de produção esse tempo não é respeitado, gerando muitas vezes a destruição desses recursos, como aponta Barbieri (2008).

Barbieri (2011, p.5) “A maneira como a produção e o consumo ocorrem desde então exigem recursos e geram resíduos, ambos em quantidade vultuosas”. Ainda segundo Barbieri (2011), o desenvolvimento do uso da escala de produção pelas organizações, foi elemento determinante para a exploração intensiva desses recursos, como também pelo aumento da geração de resíduos descartados no ambiente.

Seiffert (2005, p.18), ressalta que:

A constatação da existência de limites ambientais ao crescimento econômico vem levando a uma preocupação crescente com a elaboração de politicas que permitam a conciliação da atividade econômica com a proteção ambiental ainda que em primeiro momento pareça inviável conciliar essa dualidade.

basicamente, pela criação de medidas de proteção e regulamentação ambiental. No Brasil existem órgãos, regulamentações, além da constituição que visam garantir a harmonia entre as necessidades econômicas e a defesa do meio ambiente.

2.2.1 Gestão ambiental

Segundo Tachizawa (2008), dado o novo ambiente dos negócios, há uma crescente preocupação ambiental no ramo empresarial, as empresas que aderem a questão ambiental nas decisões estratégicas ganham sem dúvidas, vantagens competitivas, podendo conseguir também redução nos seus custos a médios e longos prazos. Para Tachizawa (2008), a responsabilidade ambiental remete ao conceito de efetividade, logo uma organização pode ser considerada efetiva através da construção de um posicionamento socialmente responsável.

Barbieri (2011, p.19) define Gestão Ambiental como:

Diretrizes e atividades administrativas e operacionais, tais como planejamento, direção, controle, alocação de recursos e outras realizadas com o objetivo de obter efeitos positivos sobre o meio ambiente, tanto reduzindo, eliminando, ou compensando os danos ou problemas causados pelas ações humanas, quanto evitando que elas surjam.

Para Seiffert (2005), gestão ambiental é um sistema no qual as empresas determinam suas metas e objetivos que sejam relativos à preservação do ambiente e ao bem estar de seus colaboradores, clientes e a localidade onde está situada. Para que esses objetivos sejam alcançados em um dado período de tempo, são necessários mecanismos que possam medir essa influência com o ambiente externo.

De acordo com Seiffert (2005), a gestão ambiental é formada por três elementos: a politica ambiental, o planejamento ambiental e o gerenciamento ambiental.

Politica ambiental: são os princípios que direcionam a empresa para o cumprimento das regulamentações ambientais referentes à controle, proteção e preservação do meio ambiente.

Planejamento ambiental: tem como objetivo a criação e o gerenciamento de projetos que busquem a conformidade do controle, uso e proteção do ambiente com as normas regulatórias de uma politica ambiental.

Gerenciamento ambiental: visa gerenciar o controle, proteção, uso e conservação do meio ambiente e verificar a concordância da condição atual com princípios estabelecidos pela política ambiental.

Segundo Seiffert (2005), na literatura sobre esses princípios existe um desentendimento entre os conceitos de gestão e gerenciamento ambiental, mas como exemplificado anteriormente, o gerenciamento ambiental é um dos elementos que formam a gestão ambiental, já que ela integra política, planejamento e gerenciamento ambiental. Outro ponto a ser observado é quanto a sua importância, pois a gestão ambiental não existe somente para que a empresa não sofra punições pela não execução das regulamentações ambientais, mas também agregar valor as empresas, visto que o desempenho ambiental influencia diretamente no valor de suas ações no mercado, como também nos procedimentos de fusão e aquisição.

2.2.2 As abordagens da gestão ambiental empresarial

Diante dessa nova realidade como aponta Barbieri (2011 p.103) “espera-se que as empresas deixem de ser problemas e façam parte das soluções”. A forma como cada empresa lida com seus problemas ambientais resultantes das suas atividades produtivas podem ser classificadas ainda segundo Barbieri (2011), em três abordagens: controle de poluição, prevenção da poluição e estratégica. O quadro seguir mostra a classificação dessas abordagens e suas principais características: Quadro 2 - Abordagens da gestão ambiental

CARACTERÍSTICAS ABORDAGENS

Controle de poluição Prevenção da poluição Abordagem estratégica

Preocupação básica Cumprimento da

legislação e resposta às

pressões da

comunidade

Uso eficiente dos insumos Competitividade

Postura típica Reativa Reativa e proativa Reativa e proativa

Ações típicas Corretivas.

Uso de tecnologias de

remediação e de

controle no final do processo (end-of-pipe). Aplicação de normas de segurança.

Corretivas e preventivas. Conservação e substituição de insumos.

Uso de tecnologias limpas.

Corretivas, preventivas e antecipatórias.

Antecipação de problemas e captura de oportunidades utilizando soluções de médio e longo prazo

Uso de tecnologias limpas

Percepção dos

empresários e

administradores

Custo adicional. Redução de custo e

aumento da produtividade. Vantagens competitivas

Envolvimento da alta administração

Esporádico. Periódico Permanente e sistemático

Áreas envolvidas Ações ambientais

confinadas nas áreas geradoras de poluição

Crescente envolvimento de

outras áreas como

produção, compras,

desenvolvimento de produto e marketing.

Atividades ambientais

disseminadas pela

organização.

Ampliação das ações

ambientais para a cadeia de suprimento.

Fonte: Barbieri (2011 p. 104)

Ambientalmente, as ações que buscam somente atender as normas e controles são indispensáveis, porém não é o bastante.

Prevenção da poluição: essa abordagem busca mudanças nos seus processos produtivos, reduzindo e evitando a geração da poluição. Visando assim, um processo produtivo mais eficiente, aumentando a produtividade através da diminuição da geração de poluentes na fonte, o que significa produzir mais com uma quantidade menor de insumos. A prevenção da poluição mescla o controle da poluição com o uso dos recursos de modo sustentável através das seguintes ações: redução da poluição na fonte, reutilização, reciclagem e recuperação energética dos seus recursos, seguindo essa escala de prioridade.

Abordagem estratégica: essa abordagem busca extinguir as ameaças de problemas ambientais que venham a surgir, além das ações de controle e prevenção da poluição. As questões ambientais são gerenciadas de maneira estratégica nessa abordagem, isso quer dizer que as ações são voltadas para que a empresa alcance um posicionamento diferenciado no ambiente que opera, alcançando vantagem competitiva através da antecipação das resoluções dos seus problemas. Essa abordagem não se faz necessária a todos os tipos de empresas, visto que somente empresas que possui ameaças ou oportunidades ambientais devem segui-la, se não, o controle e prevenção da poluição já são suficientes.

Essas abordagens devem se entendidas também como fases de maturação das práticas ambientais adotadas por uma empresa e como enfatiza Barbieri (2011, p117), “em organizações complexas é possível verificar as três abordagens simultaneamente”.

2.2.3 Modelos de gestão ambiental

1980.Esses modelos são desenhos simplificados da realidade, mas eles “permitem orientar as decisões sobre como, quando, onde e com quem abordar os problemas ambientais e como essas decisões se relacionam com as demais questões empresariais” Barbieri(2011, p.119), foram criados para implantar a gestão ambiental nas organizações e associam características das três abordagens citadas anteriormente.

A seguir os principais modelos serão explicitados de acordo com Barbieri (2011).

Administração da Qualidade Ambiental Total (TQEM)- é um modelo que tem como referencia o modelo de Administração da Qualidade Total e foi desenvolvido por uma organização formada por grupo de empresas na década de 1990. O TQEM utiliza das mesmas ferramentas do TQM original, porém direcionado para as práticas ambientais.

Se a qualidade no TQM é definida como a produção de bens e serviços que atendam ou superem as expectativas dos clientes, a qualidade ambiental no TQEM é a superação das expectativas dos clientes internos e externos em termos ambientais. Se defeito zero é uma meta do TQM, poluição zero é uma meta do TQEM. A eliminação de desperdícios é um conceito central do TQM e do TQEM, mas este amplia o entendimento de desperdício para incluir tudo que possa causar problemas ambientais (BARBIERI, 2011, p.120).

Conforme Barbieri (2011), ações voltadas para identificar melhorias sempre houveram e eram utilizadas, mas tanto no TQM como no TQEM, elas necessitam que sejam feitas de maneira continua em todas as atividades das organização, pois não se admite nesses modelos “ a ideia de objetivos e níveis de qualidade fixos, tais como níveis aceitáveis de defeitos, de reclamação, de poluição e de outros indicadores de desempenho” (BARBIERI, 2011 p.122).

ameaças geradas ao seres humanos e ao meio ambiente, através da prática de modificações no processo produtivo possibilitando a diminuição dos resíduos gerados.

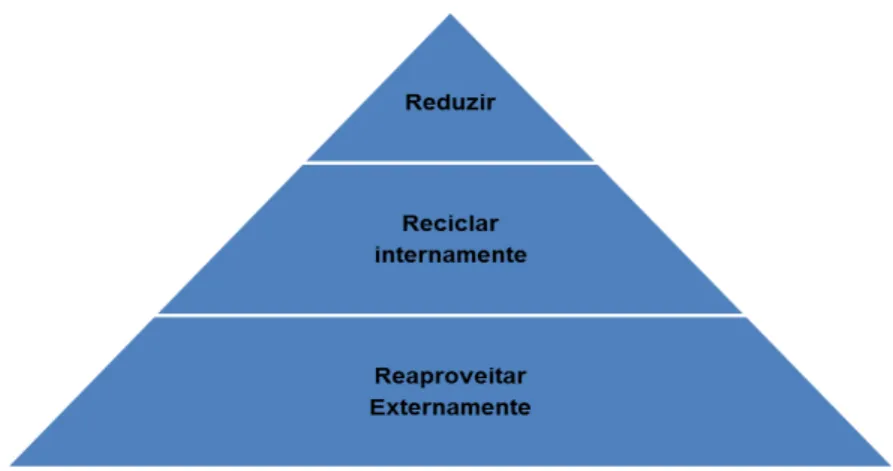

Esse modelo permite as organizações administrarem os impasses dos seus processos, produtos e serviços com a escolha da alternativa mais sensata para cada organização, de acordo com o nível da hierarquia que a organização está situada. Essa hierarquia possui três níveis de prioridade na qual o modelo se estrutura. Barbieri (2011) coloca que o nível 1 tem como finalidade a redução da geração de resíduos e de emissões e acabar ou diminuir a toxicidade decorrente dos processos na fonte e este nível está no topo das prioridades. Essa finalidade só é possível através de modificações nos processos respeitando três premissas básicas: boas práticas operacionais, substituição de material e mudança na tecnologia. Quando não é possível a redução ou eliminação dos resíduos gerados, estes devem ser reciclados internamente sendo reaproveitados nos processos internos, esse é objetivo do nível 2. O nível 3 só é possível quando não há a redução e nem o reaproveitamento dos resíduos internamente, logo esses resíduos devem ser encaminhados ao reaproveitamento externo, podendo ser doado ou vendido, porém se não for possível essa reciclagem externamente esses resíduos devem ser encaminhados para a disposição final de forma segura, esse nível está estritamente ligado aos princípios da abordagem de prevenção da poluição abordado anteriormente.Essa hierarquia de prioridades pode ser observada a seguir:

Figura 2- Hierarquia P+L

Nascimento, Lemos e Mello (2008, p.192) fazem uma explicação breve sobre esses níveis.

No topo da hierarquia dos objetivos da P+L, está a prioridade: não gerar/minimizar resíduos e emissões (nível 1). Somente quando não for mais possível evitar a geração de resíduos é que estes devem ser reintegrados ao processo de produção (nível 2). Se essa abordagem não for possível, a organização deve tomar medidas de reciclagem fora da empresa (nível 3).

Ecoeficiência: modelo de gestão ambiental que segundo Barbiere (2011, p.129) “baseia-se na ideia que a redução de materiais e energia por unidade de produto ou serviço aumenta a competitividade da empresa, ao mesmo tempo em reduz as pressões sobre o meio ambiente”. Esse modelo foi desenvolvido pelo Word

Business Council for Sustainable Development ( WBCSD) em 1992, e de acordo

com essa entidade uma organização alcançaria a ecoeficiência através das seguintes ações:

a) Minimizar a intensidade de materiais nos produtos e serviços; b) Minimizar a intensidade de energia nos produtos e serviços;

c) Minimizar a dispersão de qualquer tipo de material tóxico pela empresa; d) Aumentar a reciclabilidade de seus materiais;

e) Maximizar o uso sustentável dos recursos renováveis; f) Aumentar a durabilidade dos produtos da empresa; e

g) Aumentar a intensidade dos serviços em seus produtos e serviços.

O desenvolvimento dessas ações do modelo de ecoeficiência nas organizações como coloca Barbiere (2011, p.129) “é medido pelo valor do produto ou serviço por unidade de influência ambiental ou de recursos consumidos, ou seja, pela seguinte relação”.

Barbiere (2011, p.129) salienta que:

O valor do produto ou serviço pode ser expresso em (1) termos monetários, como receita liquida de vendas, margem liquida ou outro dessa natureza, ou (2) quantidades físicas de produtos e serviços vendidos, como unidades ou toneladas vendidas. As influências podem ser medidas em quantidade total de energia ou de materiais usados para produzir e entregar os produtos [..]. A ideia é simples: quanto maior for essa relação, maior é a eficiência do sistema produtivo em transformar recursos produtivos em produtos e serviços vendidos.

Podemos explicar eficiência ambiental como um indicador que mede quanto o valor de um produto cresce com a eficiência produtiva. Esse indicador de eficiência pode ser utilizado para mensurar a performance ambiental da organização, em períodos distintos e também de outras filiais da organização(BARBIERI, 2011). Projeto para o meio ambiente: (do inglês DfE designe for Environment) também conhecido como ecodesign, esse modelo tem como objetivo tratar as disfunções ambientais na fase inicial do projeto, visto que os custos e obstáculos só tendem a crescer na medida que as fases do projeto vão se consolidando. (FIKSEL, 1997, P.3 apud Barbieri 2011, p.131) “ se a preocupação com prevenção estiver presente durante a fase de projeto, portanto, antes de especificar produtos e processos, os benefícios para o meio ambiente serão muito maiores”. Nesse modelo busca-se a integração de várias funções que são tratadas isoladamente, tanto de modo estratégico como operacional, para criar produtos com melhor desempenho ambiental.

Barbieri 2011, p.132 resume o modelo da seguinte forma:

O DfE, como modelo de gestão, prepara a organização para realizar inovações de modo sistemático, procurando sempre eliminar os problemas ambientais antes que eles surjam. Enquanto projeto especifico, o DfE se desdobra em diferentes possibilidades conforme os objetivos ambientais a serem alcançados, tais como: aumentar a quantidade de material reciclado no produto, reduzir o consumo de energia para o cliente, facilitar a manutenção, favorecer a separação de materiais pós-uso.

2.2.4 Sistema de gestão ambiental

Sistema de gestão ambiental (SGA) pode ser definido segundo Nascimento, Lemos e Mello (2008, p.208), como:

Conjunto de procedimentos que irão ajudar a organização a entender, controlar e diminuir os impactos ambientais de suas atividades, produtos e/ou serviços. Está baseado no cumprimento da legislação ambiental vigente e na melhoria contínua do desempenho ambiental da organização, isto é, não basta estar dentro da lei, deve haver também uma clara decisão de melhorar cada vez mais o desempenho com relação ao meio ambiente.

Para Barbieri (2011), a criação de um Sistema de Gestão Ambiental-SGA possibilita a obtenção de resultados superiores com a utilização de menos recursos provenientes de atividades planejadas e coordenadas. Isso porque um SGA necessita da criação de orientações, definição de objetivos e suas atividades necessitam ser coordenadas e seus resultados avaliados. Além disso, é formado por unidades que não dependem do porte, da estrutura e área de operação da empresa. Isso porque na escala de importância o empenho que a alta administração assume em efetivar esse sistema é a prioridade. Pois se a organização dispõe de áreas que atuem de forma integrada isso possibilita que a preocupação ambiental seja problemas de todos que atuam direto ou indiretamente com a organização.

Barbieri (2011, p.5) enfatiza que:

Um sistema é aquele que consegue integrar o maior número de partes interessadas para tratar as questões ambientais. Alguns elementos essenciais são a politica ambiental, a avaliação dos impactos ambientais, os objetivos, metas e planos de ação, os instrumentos para acompanhar e avaliar as ações planejadas e o desempenho ambiental da organização e do próprio SGA.

Esse modelo tem como objetivo quatro pontos que são eles:

a) Assegurar a conformidade com as leis locais, regionais, nacionais e internacionais;

b) Estabelecer políticas internas e procedimentos para que a organização alcance os objetivos ambientais propostos;

c) Identificar e administrar os riscos empresariais resultantes dos riscos ambientais; e

d) Identificar o nível de recursos e de pessoal apropriado aos riscos a aos objetivos ambientais, garantindo sua disponibilidade quando e onde forem necessários (ICC,1991, p.7 apud Barbieri, 2011, p.148).

O modelo proposto é formado de “processos administrativos (planejamento, organização, implementação e controle) integrado à gestão empresarial global mediante uma política ambiental formulada pela própria empresa e coerente a sua política global” (BARBIERI, 2011, p.148).

O outro sistema foi proposto pelo Conselho da Comunidade Econômica Europeia, decorrente do Sistema Comunitário de Eco gestão e Auditoria que é denominado Emas (Eco Management and Audit Scheme). Esse instituto possui um “programa aberto à participação voluntária apenas de empresas industriais, e a partir de 2001 tornou-se acessível a qualquer organização interessada em melhorar seu comportamento ambiental.” (2011, p.150). Esse modelo de sistema busca o desenvolvimento de modo continuo do desempenho ambiental das empresas através de algumas ações, são elas:

1. Concepção e implementação de um SGA conforme os requisitos estabelecidos pela regulamentação comunitária;

2. Avaliação sistemática, objetiva e periódica do desempenho desse SGA. 3. Fornecimento de informação sobre o comportamento ambiental e do

diálogo aberto com o público e outras partes interessadas; e

4. Participação ativa do pessoal da organização, bem como da formação e aperfeiçoamento de profissionais adequados às tarefas requeridas pelo SGA (CCE, 2001.Art. 1º apud Barbieri, 2011, p.150).

Seiffert (2005) coloca que mesmo que a implantação do SGA gere melhores resultados ambientais para as organizações, elas vêm adotando o SGA tão somente para que não surjam obstáculos a venda de seus produtos tanto nacional como internacionalmente. Decorrente dessa situação de acordo com Seiffert (2005, p.51) surgem:

As normas da série ISO 14000 cujas várias integrantes se distribuem em dois enfoques básicos: produto e processo, como poderosos instrumentos de gestão ambiental em nível micro (organizacional), em que se evidencia principalmente a ISO 14001, a única da série que determina os parâmetros para certificações de SGAs, a qual vem sendo implantada mundialmente, constituindo-se efetivamente um instrumento versátil de gestão ambiental aplicável aos mais variados contextos organizacionais em diferentes países.

2.2.5 NBR ISO 14001

ISO é a sigla de International for Standardization, instituto de padronização formado por um conjunto de alguns institutos de padronização nacionais composto por 156 países, sua sede está localizada em Genebra, Suíça. Conforme, Nascimento, Lemos e Mello (2008, p.205), “as normas da série ISO 14000 mantêm a mesma numeração no Brasil, precedida do designativo NBR da ABNT”.

A ISO 14001 é a Norma relativa a certificação do SGA e tem como foco o desenvolvimento da preservação ambiental através da aplicação de um sistema de gerenciamento integrado e único entre todas as atividades da empresa e não estabelece um padrão de performance ambiental absoluto. Essa norma direciona a administração das dimensões ambientais resultante das atividades, produtos e serviços da empresa e suas particularidades básicas como mostra (SEIFFERT 2005, p.32) são:

1. Proatividade: seu foco é na ação e no pensamento proativo, em lugar de reação a comandos e políticas de controle do passado;

Para que uma organização possua um SGA certificado pela ISO 14001, essa organização deve seguir três premissas que são impostas pela norma e que segundo, Nascimento, Lemos e Mello (2008, p.209) são expostas a seguir:

Ter implantado um sistema de gestão ambiental;

Cumprir a legislação ambiental aplicável ao local da instalação;

Assumir um compromisso com a melhoria contínua de seu desempenho ambiental.

Barbieri (2011, p.195), corrobora que de acordo com ISO 14001 “uma organização que possua um SGA poderá equilibrar e integrar interesses econômicos e ambientais e alcançar vantagens competitivas significativas”. Ainda segundo o autor, a certificação possui grande importância no que se refere a criação ou não de dificuldades para as empresas nos processos de venda e distribuição de seus produtos internacionalmente. Vale destacar que a ISO 14001 é a única que pode certificar um SGA.

2.3 Política nacional de resíduos sólidos

Nessa seção será discutido a Política Nacional de Resíduos Sólidos, os resíduos gerados na produção do aço e suas denominações.

A Política Nacional de Resíduos Sólidos-PNRSlei 12.305 , foi sancionada em agosto de 2010, na gestão do ex-presidente Luiz Inácio Lula da Silva. Ela é considerada um grande avanço no país no que se refere às questões ambientais e dispõe sobre:

Princípios, objetivos e instrumentos, bem como sobre as diretrizes relativas à gestão integrada e ao gerenciamento de resíduos sólidos, incluídos os perigosos, às responsabilidades dos geradores e do poder público aos instrumentos econômicos aplicáveis.

É imprescindível para um melhor entendimento dessa politica, a distinção entre resíduos e rejeitos. O que pode ser verificado como mostra (Brasil, 2010 p. 3) na tabela abaixo:

Quadro 3 -Resíduos e Rejeitos

RESÍDUOS REJEITOS

Material, substância, objeto ou bem descartado resultante de atividades humanas em sociedade, cuja destinação final se procede, se propõe proceder ou se está obrigado a proceder, nos estados sólidos ou semissólidos.

Resíduos sólidos que, depois de esgotadas todas as possibilidades de tratamento e recuperação por processos tecnológicos disponíveis e economicamente viáveis, não apresentem outra possibilidade que não a disposição final.

Fonte: Brasil ( 2010).

Como é possível perceber, os rejeitos são a ultima fase l para os resíduos sólidos gerados. Se os resíduos sólidos forem triados e acondicionados de uma maneira adequada eles podem ser reciclados, os rejeitos não têm essa possibilidade e a única ação possível é a sua disposição final de uma maneira ambientalmente correta.

Um dos maiores objetivos da PNRS é que as empresas adotem a hierarquia por ela estipulada para a minimização da geração de resíduos. Essa hierarquia tem como ação mais desejada a não geração de resíduos, seguido da redução, reutilização, reciclagem e tratamento dos resíduos sólidos gerados. Objetiva também incentivar as organizações a desenvolver Sistemas de Gestão Ambiental que busquem o melhoramento de seus “processos produtivos e ao reaproveitamento dos resíduos sólidos, incluídos a recuperação e o aproveitamento energéticos” (BRASIL, 2010, P.5).

O Plano de gerenciamento de resíduos sólidos é um dos principais instrumentos dessa política e para que o Plano de Gerenciamento de Resíduos sólidos possa ser implementado, uma série de ações propostas pela PNRS devem ser seguidas, em conformidade com a Lei 12.305 (BRASIL, 2010, p.15) são elas:

I. Descrição do empreendimento ou atividade;

II. Diagnóstico dos resíduos sólidos gerados ou administrados, contendo a origem, o volume e a caracterização dos resíduos, incluindo os passivos ambientais a eles relacionados;

III. Observadas as normas estabelecidas pelos órgãos do Sisnama, do SNVS e do Suasa, e se houver o plano municipal de gestão integrada de resíduos sólidos:

a) Explicitação dos responsáveis por cada etapa do gerenciamento de resíduos sólidos;

b) Definição dos procedimentos operacionais relativos às etapas do gerenciamento de resíduos sólidos sob responsabilidade do gerador;

IV. Identificação das soluções consorciadas ou compartilhadas com outros geradores

V. Ações preventivas e corretivas a serem executadas em situações de gerenciamento incorreto ou acidentes;

VI. Metas e procedimentos relacionados à minimização da geração de resíduos, e observadas as normas estabelecidas pelos órgãos do Sisnama, SNVS e do Suasa, a reutilização e reciclagem;

VIII. Medidas saneadoras dos passivos ambientais relacionados aos resíduos sólidos

IX. Periodicidade de sua revisão, observado, se couber, o prazo de vigência da respectiva licença de operação a cargo do Sisnama.

O plano estipulado é bem criterioso e as empresas devem segui-lo para estar em conformidade com a legislação ambiental. Decorrente da preocupação em seguir as premissas estipuladas pela PNRS as médias e grandes empresas criaram um setor responsável dentro da organização para coordenar as suas ações ambientais. As questões ambientais sem dúvidas, passaram a ter uma maior relevância para a sociedade e com maior ponderação para o setor industrial após a sanção da lei 12.305 que instituiu a PNRS- Política Nacional de Resíduos Sólidos(BRASIL, 2010).

2.3.1 Resíduos siderúrgicos

As siderúrgicas são responsáveis por uma quantidade bem elevada de resíduos sólidos gerados na sua produção. Se as organizações não investissem em técnicas de redução ou de recuperação para esses resíduos, a produção do aço seria inviável, tanto economicamente como ambientalmente.

Conforme Silva (2007 apud Quintaneiro, 2014) atualmente, as empresas nacionais estão desenvolvendo sistemas internos para reciclar os resíduos sólidos que são gerados nos seus processos produtivos, pois sabem que a separação desses resíduos diretamente de onde são gerados ajudam a diminuir a quantidade desses resíduos que são soltos no ambiente. Além disso, esses sistemas ajudam a reduzir gastos e geram receita quando esses resíduos podem ser reaproveitados ou até mesmo vendidos para outras empresas.

isso se deve ao aceitamento dos resíduos siderúrgicos por vários outros segmentos da indústria e por eles serem ricos em metais. Ainda segundo os autores, no setor siderúrgico uma das grandes preocupações referente a gestão ambiental é o uso de forma eficaz desses resíduos. (MILANEZ; PORTO, 2009 apud QUINTANEIRO, 2014).

De acordo com o relatório do Instituto Brasileiro de Siderurgia-IBS (2008), a cada tonelada de aço produzido no Brasil, há uma geração média de 450 kg de resíduos e coprodutos. Essa média já foi bem mais alta, mas com a utilização de novas tecnologias foi possível a diminuição dessa taxa. Além disso, esse número pode variar de acordo com a rota de produção que a empresa adota, o resíduo que apresenta maior representatividade são as escorias cerca de 70% do número total.

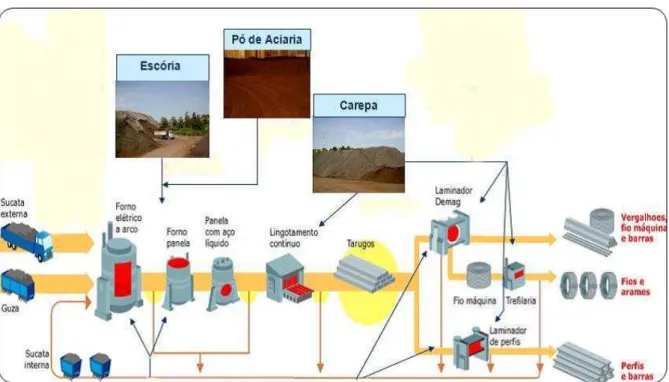

A figura abaixo ilustra como funciona o ciclo de produção do aço das usinas que seguem as rotas integradas e semi-integradas:

Na Figura 3-fluxo de produção do aço.

Os tipos de resíduos gerados variam de acordo com a rota utilizada pelas siderúrgicas e conforme (ABM, 2008, p.10) os resíduos gerados são:

I- Nas Usinas semi-integradas:

Escória de aciaria elétrica.

Escória de forno-panela.

Pó de aciaria elétrica.

Carepa do lingotamento contínuo

Carepa da laminação a quente

II- Nas Usinas integradas:

Escória de alto-forno

Pó de coletor de alto-forno

Lamas de alto-forno

Escória de aciaria LD

Escória de forno-panela

Lamas de aciaria LD

Carepa do lingotamento contínuo

Carepa da laminação a quente

Por possuir um alto índice de geração de resíduos, as siderúrgicas vêm desenvolvendo métodos para que esses resíduos possam ser reaproveitados de uma maneira eficiente e segura. É nesse cenário que a gestão de coprodutos siderúrgicos, busca dar uma destinação adequada aos resíduos gerados durante o processo produtivo.

Esses coprodutos ainda podem ser classificados em dois agrupamentos, as escórias e os resíduos portadores de ferro e carbono, conforme ABM (2008). O quadro seguir mostra a divisão dessa classificação:

Quadro 4- Divisão dos resíduos.

ESCÓRIAS

Escória de Alto-Forno Escória de Aciaria Escória de Forno-Panela

RESÍDUOS PORTADORES DE FERRO E CARBONO

Pós (Aciaria e Alto-Forno) Lamas (Aciaria e Alto-Forno) Carepas (Lingotamento e Laminação)

3 PROCEDIMENTOS METODOLÓGICOS

Nessa seção será apresentado o percurso metodológico percorrido no processo de desenvolvimento desse estudo.

Esta pesquisa se caracteriza quanto aos seus objetivos como exploratória e descritiva. Segundo Gil (2010, p.27), é exploratória, pois tem a intenção de possibilitar “maior familiaridade com o problema, com vistas a torna-lo mais explícito”, é descritiva, pois tem a finalidade de descrever as peculiaridades de um determinado grupo. Em relação aos métodos utilizados, ela se caracteriza como bibliográfica e documental.

Segundo Marconi e Lakatos (2010), na pesquisa documental os dados coletados são provenientes de documentos e são chamados de fontes primárias A pesquisa documental foi realizada em documentos fornecidos pela organização em análise, sobre o gerenciamento de resíduos e também por meio de relatórios sobre o setor siderúrgico.

A pesquisa bibliográfica tem como objetivo possibilitar ao pesquisador contato com “ toda bibliografia já tornada publica em relação ao tema de estudo, desde de publicações avulsas, boletins, jornais, revistas, livros, pesquisas, monografias, teses, material cartográficos e etc.” (MARCONI; LAKATOS 2010, P. 166). Na pesquisa bibliográfica os dados foram coletados através de livros, artigos, monografias e sites relacionados ao tema estudado, ou seja, gestão de resíduos sólidos, setor siderúrgico, gestão e legislação ambiental.

Gil (2010, p.120) relata que “na maioria dos estudos de caso bem conduzidos, a coleta de dados é feita mediante entrevista. A entrevista, “visa obter respostas válidas e informações pertinentes” sobre o objeto estudado (MARCONI E LAKATOS 2010, p. 182). O estudo de caso utilizou de entrevista individual por meio de um roteiro estruturado, isso quer dizer, que o roteiro foi estabelecido previamente.

O roteiro aplicado teve como base o estudo de Quintaneiro(2014), porém foi adaptado de acordo com as características da empresa em análise e dos objetivos desse estudo. O roteiro foi composto por dez perguntas sobre o processo de gestão dos coprodutos gerados pela siderúrgica, como também sobre a influência das leis e os ganhos ambientais gerados por essa gestão, o estudo utilizou também da pesquisa de campo, onde foram observadas de modo direto as atividades desenvolvidas na própria empresa.

A entrevista foi realizada em uma sala de treinamento na própria siderúrgica localizada em Maracanaú-Ceará, com uma colaborada denominada entrevistada 1, responsável pelo setor da qualidade de processos da empresa Y, a escolha da entrevistada se deu pela função que ela desempenha como analista de qualidade de processos e por conhecer as fases dos vários processos da empresa em análise, a mesma trabalha na organização há seis anos , mas desempenha essa função há quatro anos. O anonimato da entrevistada foi uma exigência para que fosse possível a realização da entrevista.

As perguntas da entrevista foram feitas seguindo a sequência do roteiro pré-estabelecido, onde só se passaria para a próxima pergunta depois que a anterior fosse respondida. A entrevista durou cerca de uma hora e quarenta minutos. Posteriormente, a entrevistada enviou por email dados complementares como tabelas e gráficos sobre a gestão dos coprodutos da empresa em estudo.

4 ESTUDO DE CASO

Nessa seção serão apresentados o perfil da empresa em análise e os resultados obtidos na pesquisa.

A organização em análise, pertence ao grupo líder da produção de aços nas Américas e um importante distribuidor de aços longos especiais no mundo. As unidades do grupo estão inseridas em 14 países, tanto nas Américas, como Ásia e Europa. A capacidade de produção do grupo é de 26 milhões de toneladas de aço por ano. No Brasil, o grupo possui 10 usinas inseridas em alguns estados do país (IAB, 2015).

A Siderúrgica em estudo está localizada no Distrito Industrial de Maracanaú-Ceará, a instalação da unidade do grupo no Distrito se justifica de acordo com Oliveira (2007), pela mudança no panorama siderúrgico nacional, período onde ocorreram as grandes privatizações e expansão dos grandes grupos siderúrgicos no Brasil.

O inicio da produção ocorreu em duas fases como coloca Oliveira (2007), a primeira fase teve início em 1982, somente com a aciaria, setor responsável pela reciclagem da sucata e da produção do aço bruto, a segunda fase teve inicio em 1983, onde passou a funcionar também a laminação, setor onde ocorre o processo de transformação do aço bruto em produtos siderúrgicos, utilizados na construção civil (barras) e na indústria mecânica (perfis).

A rota utilizada no seu processo é a semi-integrada, onde ocorre apenas duas etapas, o refino e a laminação do aço. A matéria prima utilizada para fornecer a aciaria é a sucata metálica, Conforme os dados da entrevistada 1, o grupo ao qual a unidade cearense pertence é o maior reciclador de sucata metálica da América Latina nos seus processos, a sucata utilizada na unidade estudada é fornecidas por empresas do Norte e Nordeste que possuem cadastro junto ao Metálico, setor da unidade local responsável pelo cadastro dessas empresas.

quadradas e redondas, cantoneiras e vergalhões. Atualmente, a produção mensal da siderúrgica é de 10.000 mil toneladas de aço, mas de acordo com a entrevistada 1, a empresa possui capacidade para produção mensal de até 14.00 mil toneladas.

Os objetos de estudo da pesquisa serão os resíduos resultantes do processo de produção do aço, como carepa, escória e pó de aciaria, denominados coprodutos do aço.

4.1 Gerenciamento dos coprodutos

A empresa analisada gera um número bem elevado de diversos resíduos, porém os resíduos em analise são: carepa, escória e pó de aciaria, essa escolha se justifica porque esses coprodutos são gerados em maior volume e por serem reciclados externamente por empresas de outros setores que utilizam esses coprodutos como matéria prima em seus processos produtivos. De acordo com a entrevistada 1,são classificados como coprodutos aqueles resíduos que resultam da produção do aço e podem ser reciclados ou reaproveitados e não são destinados aos aterros industriais. A seguir, temos a figura que mostra o fluxo da geração de cada coproduto analisado no processo de produção do aço de acordo com os dados obtidos na pesquisa.

Figura 4- Fluxo da geração de coprodutos.

Os coprodutos em análise gerados pela empresa de acordo com a entrevistada 1 são:

Escória do Forno EBT, também denominada como escória da aciaria, é gerada durante o processo do refino do aço no forno panela.

Escória do Forno Panela - escória retirada do fim é gerada durante o processo da corrida do aço.

Pó de Aciaria - é gerado durante o processo de fusão da sucata.

Carepa - é gerada durante dois processos, no lingotamento contínuo, onde ocorre o resfriamento do aço e no laminador a cada passe de laminação, onde ocorre a modelagem do aço.

As escórias segundo ABM (2008), sãoresíduos de forma liquida ou pastosa que são gerados durante os processos pirometalurgicos, que passam para o estado sólido quando colocados na temperatura ambiente. São geradas em maior volume em relação aos outros coprodutos. Já o pó de aciaria e a carepa são classificados como resíduos portadores de ferro e carbono e são intrínsecos ao processo produtivo do aço, pois durante todo o processo, diversos resíduos dessa categoria são gerados.

Conforme os dados da entrevistada 1, esses coprodutos são coletados e sua separação é feita logo na fonte, essa separação é importante, pois ajuda a prevenir a contaminação com o meio ambiente, são armazenados onde estranhos não tenham acesso, pois somente colaboradores treinados podem percorrer esse perímetro. Os coprodutos são acondicionados em lugares separados para evitar que coprodutos incompatíveis se misturem e ocasionem explosões ou liberação de substancias toxicas. Essa área de acondicionamento ainda conforme a entrevistada 1, foi definida de maneira a diminuir o potencial de impacto ambiental e é inspecionada periodicamente para garantir a segurança do processo.

Abaixo segue a tabela com a classificação de cada coproduto de acordo com a NBR 10.004.

Quadro 5-Classificação NBR 10.004

COPRODUTO CLASSIFICAÇÃO NBR 10.004

PÓ DE ACIARIA Classe I

CAREPA Classe II A

ESCÓRIA Classe II A

Fonte:dados da entrevista (2015).

O pó de aciaria é classificado como classe I, isto é, resíduo perigoso que segundo a entrevistada 1 se colocado de maneira incorreta no ambiente pode causar danos. A escória e a carepa pertencem classe II A, isto é, são, resíduos não perigosos e não inertes.

As transportadoras que fazem o transporte dos coprodutos para fora da siderúrgica ainda segundo a entrevistada 1 ,devem ser obrigatoriamente licenciadas e possuir equipamentos adequados para o transporte dos coprodutos, visto que cada coproduto deve ser transportado de maneira especifica. Atualmente, as transportadoras responsáveis pelo deslocamento dos coprodutos são TB Transportes e Marajó Transportes.

Para que seja possível a comercialização desses coprodutos, a entrevistada 1 afirma que as empresas compradoras devem possuir cadastro junto à unidade e assim como as transportadoras devem possuir licença ambiental do órgão estadual e federal. Além disso, são feitas vistorias técnicas periódicas por um colaborador da siderúrgica para verificar se a empresa possui estrutura adequada para o recebimento e acondicionamento desses coprodutos. Se a empresa for localizada no próprio estado do Ceará, um colaborador da unidade estudada fica responsável por essa vistoria, porém se a empresa for de outro estado, quem fica responsável por essa vistoria é a unidade do grupo mais próxima da empresa. Existe essa responsabilidade compartilhada entre as usinas, afirmou a entrevistada 1.

agregado siderúrgico. A escória pode ser utilizada como insumo em substituição aos insumos tradicionais em varias indústrias de outros segmentos, mas é utilizada principalmente em lastro ferroviário, fabricação de cimento e em base e sub-base rodoviária. A siderúrgica em analise não faz essa etapa de processamento, essa etapa é feita por uma empresa terceira denominada empresa Z, que possui contrato com o grupo que a siderúrgica faz parte, a empresa Z é responsável pelo processamento na unidade estudada como também nas demais unidades do grupo em todo país. Ela recebe essa escória, faz o beneficiamento e processamento para que seja possível a comercialização da mesma, relatou a entrevistada 1.

Ainda segundo dados da entrevistada 1, a empresa Z faz o processamento da escória através das seguintes etapas:

Coleta na aciaria e transporte Resfriamento controlado Alimentação à planta de processamento (britagem e peneiramento, separação magnética e classificação granulométrica) Estocagem e cura Controle de qualidade.

A empresa contratada tem uma sede dentro da própria siderúrgica, o que facilita todo esse processo. O volume médio de escória gerado mensalmente na siderúrgica é de 1.336 toneladas, relatou a entrevistada 1.

Os coprodutos pó de aciaria e a carepa são comercializados diretamente com as empresas que também os utilizam como insumo em seus processos, porém são industrias bem especificas. De acordo com a entrevistada 1, o pó de aciaria é comercializado com a empresa Votorantim Cimentos S.A, produtora de cimento e seu volume médio mensal gerado na unidade é de 107,7 toneladas. A carepa também é comercializada com a indústria de cimento e a sua produção mensal na siderúrgica é de67 toneladas, direcionada para Cia de Cimento Porland - LACIM.

relativamente baixo e o custo com transporte vem aumentando consideravelmente nos últimos anos.

4.2 Sistema de gestão ambiental e o gerenciamento de coprodutos

O gerenciamento dos coprodutos adotado pela organização como declarou a entrevistada 1, é uma ação importante do SGA da empresa, pois a realização das atividades e procedimento de maneira efetiva e correta no que se refere ao gerenciamento dos coprodutos, permite que a organização obtenha resultados ambientais positivos e atenda as normas e leis ambientais.

Conforme a entrevistada 1, além de contribuir para que a empresa esteja em conformidade com a legislação ambiental, a imagem da empresa ganha muito com essa destinação adequada de seus resíduos e pela própria gestão de coprodutos em si, pois o lucro gerado na venda de alguns coprodutos é um pouco expressivo, sem falar que essa gestão possibilita a certificação da empresa nas normas ISO 14001 e Selo Ecológico e garante também o cumprimento das normas indicadas pela Política Nacional de Resíduos Sóçidos-PNRS. A organização possui algumas certificações ambientais, como o Certificado de Conformidade Legal pela Empresa Verde Gaia, o Selo ecológico Falcão Bauer e o seu SGA é certificado pela ISO 14001, como assegurou a entrevistada 1.

A gestão ambiental da organização segue princípios sustentáveis e tem buscado desenvolver ações que contribuam para o desenvolvimento sustentável da sociedade, umas dessas ações são estudos em parceria com universidades e centros de pesquisas com o intuito de desenvolver novas alternativas mais econômicas e melhores ambientalmente para a destinação de seus coprodutos, declarou a entrevistada 1.

5 CONSIDERAÇÕES FINAIS

Nessa seção serão apresentadas as considerações finais do estudo, além das recomendações para estudos futuros sobre o tema em análise.

O volume de resíduos gerados pelas siderúrgicas é enorme, porém felizmente para o meio ambiente, esses resíduos podem ser reciclados nos processos internos e reutilizados externamente por empresas de outros segmentos. Essas práticas trazem muitos benefícios, como a preservação do meio ambiente, a economia no uso de recursos naturais e a para a comunidade em geral. O objetivo desse estudo foi verificar de que maneira funciona a gestão de coprodutos siderúrgicos adotada por uma siderúrgica localizada no Distrito Industrial de Maracanaú-Ceará.

Através dessa pesquisa, foi possível conhecer o fluxo da geração de cada coproduto gerado pela empresa Y, as denominações dos coprodutos mais produzidos pela empresa, os volumes médios mensais de cada coproduto, as transportadoras que fazem o deslocamento desses coprodutos para fora da empresa, as empresas as quais esses coprodutos são destinados e a empresa terceira que é responsável diretamente pelo processamento da escória, coproduto gerado em maior volume.

Foi possível observar que a empresa objeto desse estudo, segue criteriosamente as normas propostas pela Politica Nacional de Resíduos Sólidos-PNRS e em concordância também com a NBR 10.004, no que se refere a armazenagem, manuseio, transporte e classificação dos resíduos. Verificou-se que por a empresa possui o seu SGA certificado pela ISO 14001 e por também possuir o Certificado de Conformidade Legal pela empresa Verde Gaia e o Selo ecológico Falcão Bauer, em decorrência das ações de reciclagem e reaproveitamento dos seus resíduos de forma eficaz, as suas praticas ambientais são realizadas de forma séria e eficiente, além de fazer parte da cultura da empresa a consciência de que todos os colaboradores tem muito a contribuir e que todos tem um papel fundamental no sucesso do gerenciamento de coprodutos siderúrgicos realizado pela empresa.