Pedro António Veiga Rodrigues

Estudos de Dispersão de

Nanografite em Polipropileno

Pedro António Veiga Rodrigues

Es tudos de Disper são de N anog rafite em P olipr opileno

Escola de Engenharia

Dissertação de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia de Materiais

Trabalho efectuado sob a orientação do

Professor Doutor José António Covas

Doutora Raquel Miriam Barbosa Santos

Pedro António Veiga Rodrigues

Estudos de Dispersão de

Nanografite em Polipropileno

Escola de Engenharia

AGRADECIMENTOS

Este projeto reflete o fim de um ciclo de aprendizagem, não só a nível académico, mas fundamentalmente a nível de crescimento pessoal. Foram muitos os obstáculos e as barreiras que, certamente, não conseguiria ultrapassar sem que estivesse rodeado pelas pessoas certas. Dedico esta página a todas elas que, de alguma forma, me ajudaram a seguir em frente e que nunca deixaram de acreditar em mim. Aos meus Orientadores, Professor Doutor José António Covas e Doutora Raquel Miriam Santos, por permitirem a realização deste projeto de investigação inovador, pelo acompanhamento incondicional e pelo aconselhamento prestado ao longo da realização do trabalho.

Ao Professor Júlio Viana do Departamento de Engenharia de Polímeros pela cedência do equipamento imprescindível à realização dos ensaios de condutividade elétrica.

Em especial à Professora Ana Vera e à Professora Maria Conceição Paiva, pela disponibilidade mostrada, não só no esclarecimento de dúvidas, mas na ajuda à escolha do caminho certo a seguir. Não posso deixar de referir os meus colegas de investigação do Departamento de Engenharia de Polímeros, um sincero obrigado à Doutora Ana Abreu, à Doutora Isabel Moura e ao Doutor Manuel Oliveira pela presença constante, pelo incentivo, compreensão e apoio moral essencial para a realização deste projeto.

Ao Engenheiro Maurício pela ajuda fundamental nos equipamentos do laboratório de Microscopia Ótica. Aos técnicos do Departamento de Engenharia de Polímeros, Sr. João Paulo, Sr. Mateus e Sr. Manuel pela ajuda prestada na utilização dos equipamentos dos laboratórios.

Aos meus amigos, em especial à Bruna Fernandes por me ter acompanhado durante toda a duração deste projeto que nunca me deixou desistir nos momentos mais difíceis, e aos meus colegas de curso. Por fim, um especial agradecimento a toda a minha família: aos meus pais (José Rodrigues e Maria Veiga), aos meus irmãos (Sandra Rodrigues e Sérgio Rodrigues), ao meu afilhado (Guilherme Veiga) e à sua mãe (Fátima Viana), à minha avó (Rosa Mota), à restante família (tios e primos), ao Benny e ao Scout, por toda a paciência e o apoio essencial prestado durante todo o meu percurso académico. Sempre que precisei, eles estavam lá…

RESUMO

No presente trabalho foram estudados os mecanismos de dispersão e reaglomeração de nanocompósitos de polipropileno (PP) /grafite exfoliada na composição e no processamento por extrusão. A composição foi realizada numa mini-extrusora de duplo-fuso com três zonas de mistura intensiva constituídas por elementos de mistura (kneading blocks) separadas por zonas de transporte. Procedeu-se à composição de nanocompósitos de PP com 2% ou 10% (p/p) de grafite GnP C ou grafite GnP H, e o seu posterior processamento numa mini-extrusora de mono-fuso, utilizando duas velocidades de rotação do parafuso. A evolução da dispersão ao longo das duas extrusoras foi analisada por microscopia ótica de campo

claro. Também foram estudados o efeito da funcionalização via cicloadição dipolar 1,3 das grafites

ligadas covalentemente ao PP enxertado com anidrido maleico (PP-g-AM), bem como as propriedades elétricas dos nanocompósitos.

Na etapa de composição, observou-se o decréscimo significativo no tamanho e na quantidade dos aglomerados de grafite na passagem pela primeira zona de mistura intensiva, demonstrando a sua ação eficaz. A dispersão ao longo da mini-extrusora revelou-se constante após a primeira zona. No entanto, a funcionalização da grafite GnP C revelou um aumento da dispersão contínuo até à cabeça de extrusão. Os níveis de dispersão da grafite GnP H funcionalizada foram muito similares às da não-funcionalizada. No processamento, observou-se uma tendência geral de aumento da quantidade de aglomerados visíveis, indicando reaglomeração, independentemente da velocidade de processamento. Esta reaglomeração foi menos expressiva para os nanocompósitos com grafite funcionalizada. A dispersão foi aumentando ao longo da mini-extrusora, sendo o aumento maior para a velocidade mais elevada. A morfologia final dos nanocompósitos processados apresenta um nível de dispersão menor do que a resultante da composição. Simultaneamente, verificou-se um aumento da condutividade elétrica após o processamento. Nos nanocompósitos de PP com grafite GnP C, a funcionalização resultou numa menor condutividade, uma vez que induziu níveis de dispersão maiores.

Palavras-Chave: GRAFITE EXFOLIADA, NANOCOMPÓSITOS DE PP/GRAFITE EXFOLIADA, EXTRUSÃO, DISPERSÃO/REAGLOMERAÇÃO, FUNCIONALIZAÇÃO QUÍMICA.

ABSTRACT

The present work reports the study on the mechanisms of dispersion of exfoliated graphite/ polypropylene nanocomposites upon melt compounding and extrusion. Compounding was performed in a mini twin-screw extruder containing three intensive mixing zones consisting of kneading blocks. PP with 2wt. % or 10wt. % of GnP C or GnP H were compounded and subsequently processed by a mini single-screw extruder using two different screw speeds. The evolution of dispersion throughout compounding and

processing was analysed by optical microscopy. The effect of graphite functionalization via 1,3 dipolar

cycloaddition grafted with PP-g-MA (PP grafted with maleic anhydride) was also studied, as well as the electrical properties of the nanocomposites.

The first set of kneading blocks were effective in decreasing the number and size of the graphite agglomerates. The dispersion along the mini-extruder proved to be constant after the first zone. However, functionalization of graphite GnP C revealed an increase in dispersion. The dispersing levels of as received and functionalized graphite GnP H were very similar, indicating that this kind of functionalization had no significant impact on dispersion. Along extrusion, the amount of agglomerates increased, indicating re-agglomeration of graphite agglomerates, regardless of processing speed. This re-agglomeration was less pronounced for nanocomposites with functionalized graphite. The final morphology of processed nanocomposites is coarser in comparison with composition. Concerning the electrical properties, there was an increase in conductivity of several orders of magnitude after processing. In the case of nanocomposites with GnP C graphite, functionalization induced lower conductivity, since it resulted in higher levels of dispersion.

KEYWORDS: EXFOLIATED GRAPHITE, EXFOLIATED GRAFITE/POLYPROPYLENE NANOCOMPOSITES, MELT MIXING

ÍNDICE

Agradecimentos ... v

Resumo... vii

Abstract... ix

Lista de Figuras ... xiii

Lista de Tabelas ... xvii

Lista de Abreviaturas e Siglas ... xix

Capítulo I – Introdução ... 1

1. Enquadramento e Motivação ... 3

2. Objetivos ... 5

3. Organização da Dissertação ... 6

Capítulo II – Estado da Arte ... 7

1. Nanotecnologia ... 9

2. Nanocompósitos de matriz polimérica ... 9

3. Nanocargas à base de carbono – Grafite exfoliada ... 10

4. Nanocompósitos poliméricos com grafite exfoliada ... 12

4.1 Métodos físicos e químicos na dispersão da grafite exfoliada em polímeros ... 12

4.2 Dispersão e reaglomeração em nanocompósitos poliméricos ... 13

4.3 Dispersão da grafite em nanocompósitos de PP ... 16

Capítulo III – Parte experimental ... 19

1. Materiais ... 21

1.1 Funcionalização da grafite ... 22

2. Processamento dos nanocompósitos ... 23

3. Caracterização dos nanocompósitos ... 26

3.1 Microscopia ótica de campo claro ... 26

3.2 Condutividade elétrica ... 27

Capítulo IV – Apresentação e discussão dos resultados ... 29

1. Composição ... 31

1.1 Efeito do tipo e da quantidade de carga ... 31

1.2 Efeito da funcionalização ... 37

2. Processamento ... 41

2.1 Efeito do tipo e da quantidade de carga ... 41

2.2 Efeito da funcionalização ... 49

3. Condutividade elétrica ... 54

Capítulo V – Conclusões finais e Sugestões para trabalho futuro ... 61

1. Conclusões ... 63

2. Sugestões para trabalhos futuros ... 65

Referências Bibliográficas ... 67

Anexos ... 73

ANEXO I–FICHAS TÉCNICAS DOS MATERIAIS ... 75

ANEXO II–ANÁLISE DAS IMAGENS DE M.O. NAS RESTANTES ZONAS ... 80

ANEXO III–GAMA DA CONDUTIVIDADE ELÉTRICA DOS MATERIAIS ... 90

ANEXO IV– FREQUÊNCIA CUMULATIVA RELATIVA DAS IMAGENS DE M.O DOS DISCOS PARA ANÁLISE DA CONDUTIVIDADE ELÉTRICA ... 91

LISTA DE FIGURAS

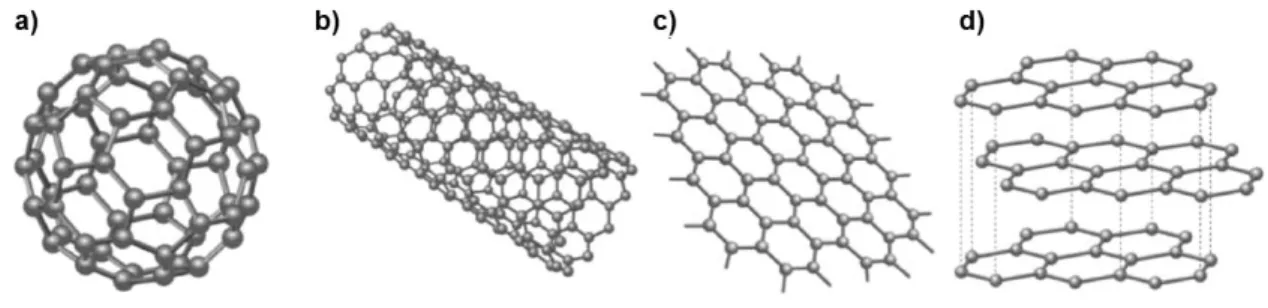

Figura 1 - Alótropos do carbono: a) 0D - fulereno; b) 1D - nanotubo de carbono; c) 2D - grafeno;

d) 3D - grafite [38]. ... 10

Figura 2 – Processo de produção de grafite exfoliada: a) grafite natural, b) grafite intercalada, c) exfoliação e d) grafite exfoliada [17]. ... 11

Figura 3 - Mecanismos de dispersão durante o processamento: a) rotura; b) erosão [48]... 14

Figura 4 - Condutividade elétrica em relação à fração volúmica de carga adicionada [39]. ... 15

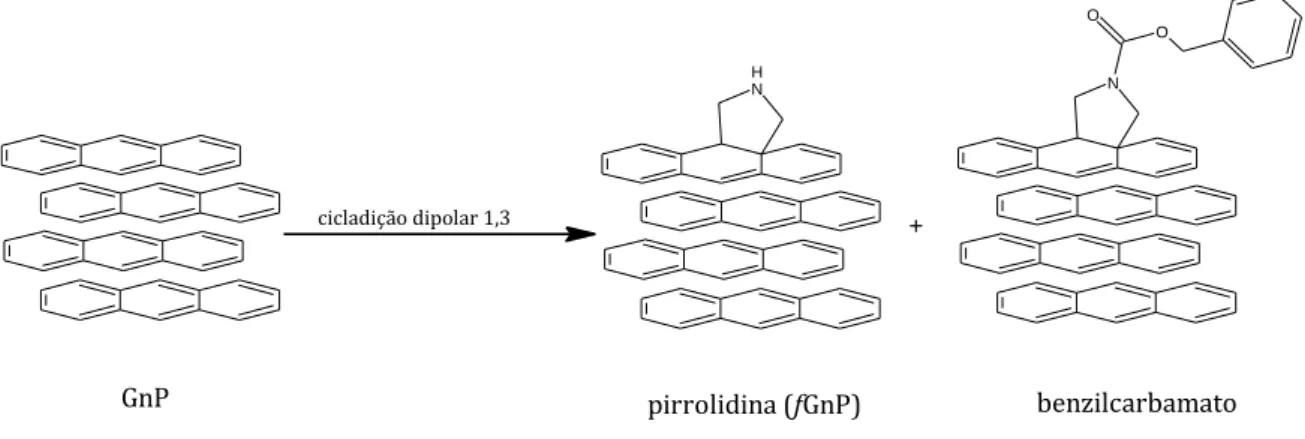

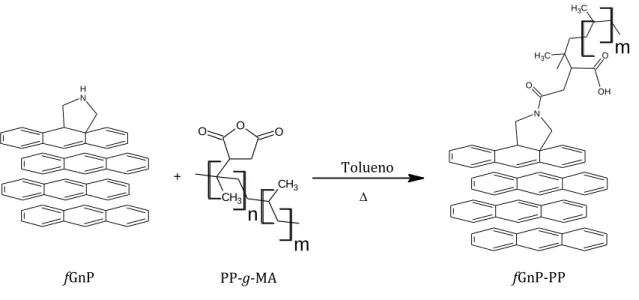

Figura 5 – Reação química da funcionalização da grafite via cicloadição dipolar 1,3. ... 22

Figura 6 - Reação química do enxerto do PP-g-AM à pirrolidina do f GnP. ... 23

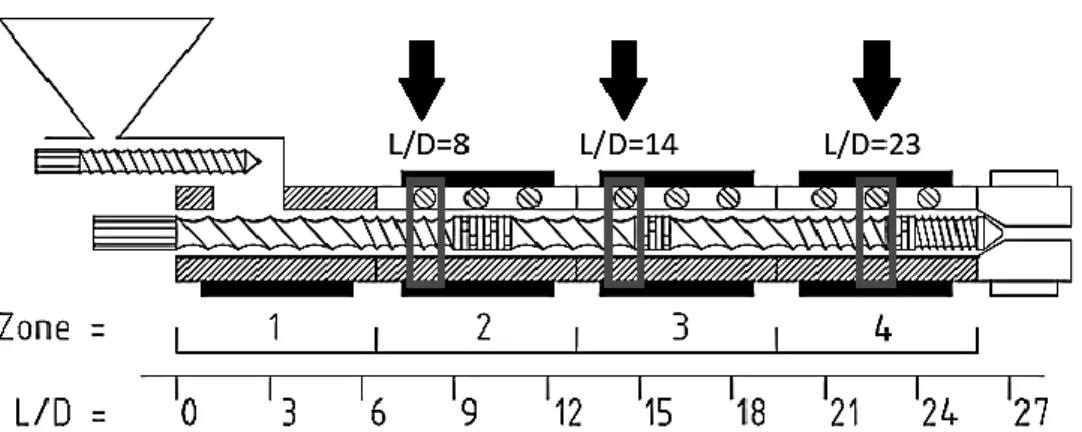

Figura 7 - Configuração dos elementos constituintes do fuso da mini-extrusora de duplo-fuso. ... 24

Figura 8 - Configuração da mini-extrusora de mono-fuso e respetivas posições das válvulas. ... 25

Figura 9 - Imagens obtidas por M.O dos nanocompósitos de PP contendo 2% ou 10% (p/p) de GnP C ou GnP H, durante a sua manufatura na extrusora de duplo-fuso. ... 31

Figura 10 – Frequência cumulativa relativa do tamanho dos aglomerados presentes em nanocompósitos de PP contendo 2% (p/p) de GnP C ou GnP H, durante a sua manufatura na extrusora de duplo-fuso.32 Figura 11 - Evolução da razão de áreas (%) dos nanocompósitos de PP contendo 2% ou 10% (p/p) de GnP C ou GnP H, durante a sua manufatura na extrusora de duplo-fuso. ... 35

Figura 12 - Imagens obtidas por M.O dos nanocompósitos de PP contendo 2% ou 10% (p/p) de f GnP-PP C ou f GnP-PP H, durante a sua manufatura na extrusora de duplo-fuso. ... 37

Figura 13 – Evolução da razão de áreas (%) dos nanocompósitos de PP contendo 2% ou 10% de GnP C ou GnP H, não-funcionalizada ou funcionalizada, durante a sua manufatura na extrusora de duplo-fuso. ... 40

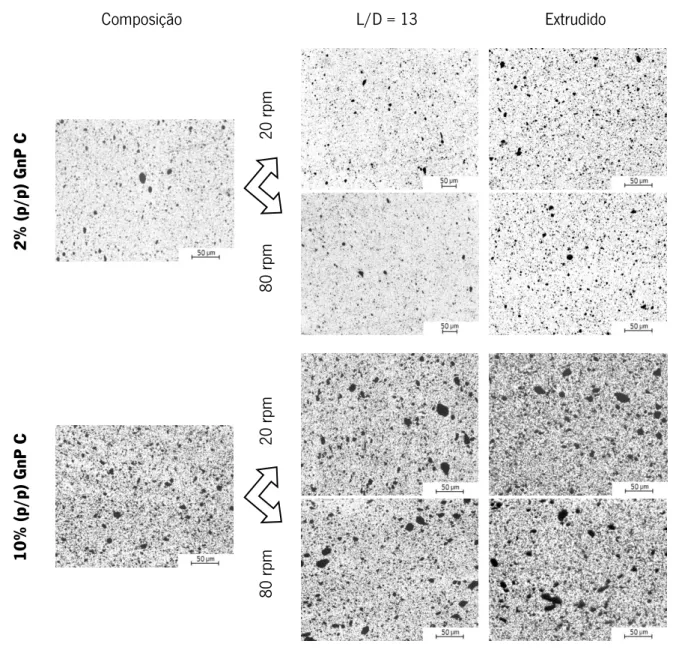

Figura 14 - Imagens obtidas por M.O dos nanocompósitos de PP contendo 2% ou 10% (p/p) de GnP C, durante o seu processamento na extrusora mono-fuso. ... 42

Figura 15 - Imagens obtidas por M.O dos nanocompósitos de PP contendo 2% ou 10% (p/p) de GnP H, durante o seu processamento na extrusora mono-fuso. ... 43

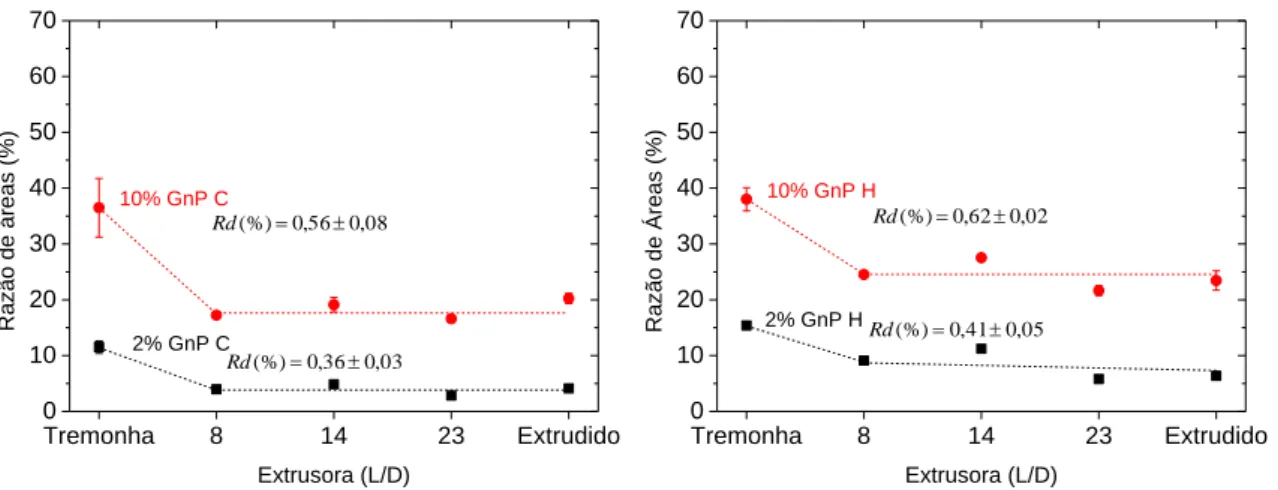

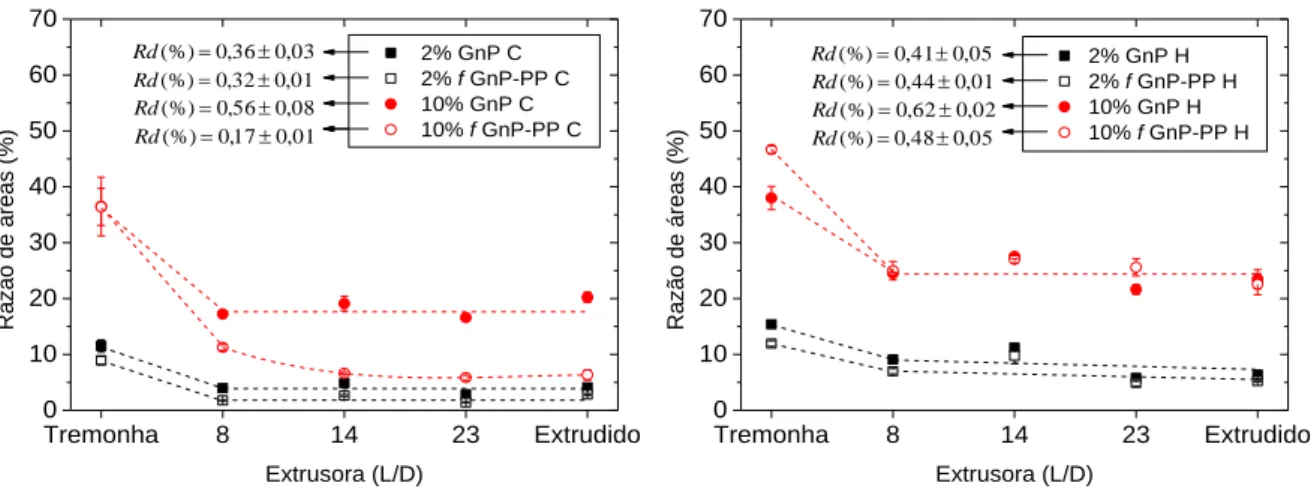

Figura 16 – Evolução da Razão de áreas (%) dos nanocompósitos de PP contendo 2% ou 10% (p/p) GnP C ou GnP H, durante o seu processamento na extrusora mono-fuso. ... 47

f GnP-PP C, durante o seu processamento na extrusora mono-fuso. ... 49

Figura 18 - Imagens obtidas por M.O dos nanocompósitos de PP contendo 2% ou 10% (p/p) de f GnP-PP H, durante o seu processamento na extrusora mono-fuso. ... 50

Figura 19 – Evolução da razão de áreas (%) dos nanocompósitos de PP contendo 2% ou 10% (p/p) de f GnP-PP C ou f GnP-PP H, durante o seu processamento na extrusora mono-fuso. ... 53

Figura 20 - Condutividade elétrica DC (S.m-1) dos nanocompósitos de PP com 2% ou 10% (p/p) de GnP C ou GnP H, não funcionalizada ou funcionalizada, após composição ou processamento. ... 54

Figura 21 - Condutividade elétrica DC (S.m-1) do nanocompósito 2% (p/p) de GnP H, ao longo da manufatura na extrusora de duplo-fuso. ... 55

Figura 22 - Imagens obtidas por M.O. do nanocompósito de PP contendo 10% (p/p) de GnP C, antes (filamento) e depois (disco) da preparação das amostras para medição da condutividade elétrica DC. 56 Figura 23 - Razão de áreas (%) do nanocompósito de PP contendo 10% (p/p) de GnP C, antes (filamento) e depois (disco) da preparação das amostras para medição da condutividade elétrica DC. ... 57

Figura 24 - Imagens obtidas por M.O. do nanocompósito de PP contendo 10% (p/p) de f GnP-PP C, antes (filamento) e depois (disco) da preparação das amostras para medição da condutividade elétrica DC. 59 Figura 25 - Razão de Áreas (%) do nanocompósito de PP contendo 10% (p/p) de f GnP-PP C, antes (filamento) e depois (disco) da preparação das amostras para medição da condutividade elétrica DC. 59 Figura AI.1 - Ficha técnica da grafite xGnP® Grade C (GnP C). ... 76

Figura AI.2 - Ficha técnica da grafite xGnP® Grade H (GnP H)... 77

Figura AI.3 - Ficha técnica do PP ICORENE CO14RM. ... 78

Figura AI.4 - Ficha técnica do PP-g-AM da Sigma-Aldrich®. ... 79

Figura AII.1 - Imagens obtidas por M.O dos nanocompósitos de PP contendo 2% ou 10% (p/p) de GnP C ou GnP H nas restantes zonas, durante a sua manufatura na extrusora de duplo-fuso. ... 80

Figura AII.2 - Imagens obtidas por M.O dos nanocompósitos de PP contendo 2% ou 10% (p/p) de f GnP-PP C ou f GnP-PP H nas restantes zonas, durante a sua manufatura na extrusora de duplo-fuso. ... 81

Figura AII.3 - Imagens obtidas por M.O dos nanocompósitos de PP contendo 2% (p/p) de GnP C ou GnP H nas restantes zonas, durante o seu processamento na extrusora mono-fuso. ... 82

Figura AII.4 - Imagens obtidas por M.O dos nanocompósitos de PP contendo 10% (p/p) de GnP C ou GnP H nas restantes zonas, durante o seu processamento na extrusora mono-fuso. ... 83

Figura AII.5 - Imagens obtidas por M.O dos nanocompósitos de PP contendo 2% ou 10% (p/p) de f GnP-PP C nas restantes zonas, durante o seu processamento na extrusora mono-fuso. ... 84 Figura AII.6 - Imagens obtidas por M.O dos nanocompósitos de PP contendo 2% ou 10% (p/p) de f GnP-PP H nas restantes zonas, durante o seu processamento na extrusora mono-fuso. ... 85 Figura AII.7 - Frequência cumulativa relativa do tamanho dos aglomerados dos nanocompósitos de PP contendo 2% (p/p) de GnP C ou GnP H, durante o seu processamento na extrusora mono-fuso. ... 86 Figura AII.8 - Frequência cumulativa relativa do tamanho dos aglomerados dos nanocompósitos de PP contendo 10% (p/p) de GnP C ou GnP H, durante a sua manufatura na extrusora de duplo-fuso. ... 86 Figura AII.9 - Frequência cumulativa relativa do tamanho dos aglomerados dos nanocompósitos de PP contendo 10% (p/p) de GnP C ou GnP H, durante o seu processamento na extrusora mono-fuso... 87 Figura AII.10 - Frequência cumulativa relativa do tamanho dos aglomerados dos nanocompósitos de PP contendo 2% ou 10% (p/p) de f GnP-PP C, durante a sua manufatura da extrusora de duplo-fuso. ... 87 Figura AII.11 - Frequência cumulativa relativa do tamanho dos aglomerados dos nanocompósitos de PP contendo 2% ou 10% (p/p) de f GnP-PP H, durante a sua manufatura na extrusora de duplo-fuso. ... 88 Figura AII.12 - Frequência cumulativa relativa do tamanho dos aglomerados dos nanocompósitos de PP contendo 2% ou 10% (p/p) de f GnP-PP C, durante o seu processamento na extrusora mono-fuso. .... 88 Figura AII.13 - Frequência cumulativa relativa do tamanho dos aglomerados dos nanocompósitos de PP contendo 2% ou 10% (p/p) de f GnP-PP H, durante o seu processamento na extrusora mono-fuso. .... 89 Figura AIII.1 - Gama de condutividade elétrica para materiais isolantes, semicondutores e condutores (adaptado do website da Universidade da Califórnia [59]). ... 90 Figura AIV.1 - Frequência cumulativa relativa do tamanho dos aglomerados da composição 10% (p/p) GnP C. ... 91 Figura AIV.2 - Frequência cumulativa relativa do tamanho dos aglomerados do nanocompósito 10% (p/p) GnP C processado a 20 rpm na extrusora mono-fuso. ... 91 Figura AIV.3 - Frequência cumulativa relativa do tamanho dos aglomerados do nanocompósito 10% (p/p) GnP C processado a 80 rpm na extrusora mono-fuso. ... 92 Figura AIV.4 - Frequência cumulativa relativa do tamanho dos aglomerados da composição 10% (p/p) f GnP-PP C. ... 92 Figura AIV.5 - Frequência cumulativa relativa do tamanho dos aglomerados do nanocompósito 10% (p/p) f GnP-PP C processado a 20 rpm na extrusora mono-fuso. ... 93 Figura AIV.6 - Frequência cumulativa relativa do tamanho dos aglomerados do nanocompósito 10% (p/p) f GnP-PP C processado a 80 rpm na extrusora mono-fuso. ... 93

LISTA DE TABELAS

Tabela 1 - Propriedades físicas do PP - Icorene PP CO14RM®. ... 21

Tabela 2 - Propriedades físicas das grafites xGnP® Grade C e xGnP® Grade H. ... 21

Tabela 3 - Propriedades físicas do PP-g-AM. ... 22

Tabela 4 - Parâmetros da composição dos nanocompósitos, numa mini-extrusora de duplo-fuso. ... 25

Tabela 5 - Parâmetros de processamento dos nanocompósitos, numa mini-extrusora de mono-fuso. . 26

Tabela 6 - Evolução da dispersão dos nanocompósitos contendo 2% (p/p) de GnP C ou GnP H, durante a sua composição. ... 33

Tabela 7 - Evolução da dispersão dos nanocompósitos de PP contendo 2% ou 10% (p/p) de f GnP-PP C ou f GnP-PP H, durante a sua composição. ... 38

Tabela 8 - Evolução da dispersão de nanocompósitos contendo 2% ou 10% (p/p) GnP C, durante o seu processamento. ... 44

Tabela 9 - Evolução da dispersão dos nanocompósitos de PP contendo 2% ou 10% (p/p) de GnP H, durante o seu processamento. ... 45

Tabela 10 - Evolução da dispersão dos nanocompósitos de PP contendo 2% ou 10% (p/p) de f GnP-PP C, durante o seu processamento. ... 51

Tabela 11 - Evolução da dispersão dos nanocompósitos de PP contendo 2% ou 10% (p/p) de f GnP-PP H, durante o seu processamento. ... 52 Tabela 12 - Evolução da dispersão do nanocompósito de PP contendo 10% (p/p) de GnP C, antes (filamento) e depois (disco) da preparação das amostras para medição da condutividade elétrica DC. 57 Tabela 13 - Evolução da dispersão do nanocompósito de PP contendo 10% (p/p) de f GnP-PP C, antes (filamento) e depois (disco) da preparação das amostras para medição da condutividade elétrica DC. 60

LISTA DE ABREVIATURAS E SIGLAS

µm – Micrón (1 × 10−6 metros)

Å – Angstrom (1 × 10−10 metros)

AC – Alternating Current (Corrente alternada) AM – Anidrido Maleico

CNTs – Nanotubos de carbono

DC – Direct Current (Corrente direta)

f GnP – Grafite funcionalizada via cicloadição dipolar 1,3

f GnP-PP – Grafite funcionalizada via cicloadição dipolar 1,3 e enxertada com PP-g-AM GnP – Grafite exfoliada (Graphene Nanoplatelets)

GnP C – xGnP® Grade C produzida e fornecida pela XG Sciences, Inc. GnP H – xGnP® Grade H produzida e fornecida pela XG Sciences, Inc. GO – Grafite oxidada

I – Intensidade de corrente elétrica, medida em Amperes (A) m – Metro (metro)

M.O – Microscopia Ótica de Campo Claro NF – Negro de fumo

nm – Nanómetro (1 × 10−9 metros)

PP – Polipropileno

PP-g-AM – PP enxertado com anidrido maleico

Rd – razão entre o Ra final (Ra do extrudido) e o Ra inicial (Ra da tremonha)

V – Diferença de potencial de energia elétrica entre dois pontos, medida em Volts (V) ρ – Resistividade elétrica, medida em ohm x metro (Ω.m)

1. E

NQUADRAMENTO EM

OTIVAÇÃOO presente trabalho foi desenvolvido no âmbito da Unidade Curricular Dissertação do curso de Mestrado Integrado em Engenharia de Materiais.

A nanotecnologia tem-se afirmado no mundo da investigação científica e da indústria devido às suas inúmeras vantagens na conceção de materiais funcionais e estruturais com propriedades melhoradas e um maior desempenho numa ampla gama de aplicações. Os nanocompósitos são materiais constituídos por nanocargas (em que pelo menos uma das três dimensões seja da ordem dos nanómetros) adicionadas a uma matriz (polimérica, metálica ou cerâmica). De forma a maximizar as propriedades finais do nanocompósito, as nanocargas devem-se encontrar bem dispersas e distribuídas na matriz. No caso específico de nanocompósitos poliméricos pretende-se atingir uma excelente relação qualidade/preço que é difícil alcançar com outros materiais. Diversos estudos têm sido realizados com vista à otimização das técnicas e condições de processamento que permitam melhorar o grau de dispersão e a interface nanocarga/polímero [1-16]. As elevadas forças de coesão das nanocargas e a sua tendência à re-aglomeração é reconhecida como dos maiores desafios no desenvolvimento destes nanocompósitos, dificultando a sua conveniente dispersão na matriz.

Os materiais à base de carbono (nanotubos e nanofibras de carbono, grafite exfoliada, grafeno e seus derivados) têm sido amplamente estudados devido às suas excelentes propriedades físicas, mecânicas, químicas, térmicas e elétricas [1, 5-7, 17-22]. Em particular, o grafeno, isolado em 2004 por Novoselov e Geim na Universidade de Manchester [23], é uma estrutura 2D de átomos de carbono distribuídos numa geometria hexagonal. Esta estrutura confere-lhe propriedades únicas, nomeadamente elevado

módulo de elasticidade e tensão à rotura (E = 1 TPa e σr = 130 GPa), elevada condutividade térmica e

elétrica (k = 5 000 W/m.K e σ = 108 S/m) e propriedades de barreira excelentes [24]. Com estas

propriedades, o grafeno é um dos materiais do século XXI mais atrativos e promissores em inúmeras aplicações, tais como, optoelectrónica, eletrónica flexível e transparente, armazenamento e conversores de energia elétrica, entre outros [25]. Uma das formas economicamente mais viáveis de produção de grafeno é a exfoliação das diferentes lamelas que constituem a grafite, em particular, a grafite exfoliada (GnP).

Recentemente, as GnP têm sido alvo de extensivos estudos como nanocarga em compósitos devido ao seu baixo custo (advém de um material naturalmente abundante, grafite pura) e propriedades comparáveis às do grafeno. As GnP são formadas por folhas de grafeno empilhadas, podendo ter uma

a incorporação destas nanocargas em matrizes poliméricas recorrendo a métodos já amplamente enraizados na indústria, como é o caso da mistura por fusão direta (extrusão, misturador do tipo Haake, etc). Embora elevados graus de dispersão possam ser obtidos durante a composição dos materiais através da aplicação de elevadas tensões de corte, o seu reprocessamento pode induzir reaglomeração das nanopartículas que se encontravam previamente bem dispersas [18, 27]. Esta observação poderá trazer repercussões muito importantes no futuro, uma vez que a grande parte da indústria de processamento de plástico atual (re)processa compósitos previamente formulados.

O polipropileno (PP) é dos polímeros mais utilizados devido ao excelente balanço entre propriedades e custo. A sua utilização como matriz em nanocompósitos com GnP poderia resultar em novos materiais com aplicações promissoras, tais como, na eletrónica transparente e flexível, em conversores de energia elétrica, em filmes com propriedades de barreira a gases, em biossensores e na criação de materiais estruturais de baixa densidade [28]. No entanto, são ainda escassos os estudos sobre os mecanismos de dispersão e eventual reaglomeração das GnP na composição e no processamento em nanocompósitos de PP, tendo o presente trabalho esse intuito [29, 30]. A escassez de resultados e a necessidade em desenvolver novos estudos torna este projeto inovador e muito motivante.

2. O

BJETIVOSO presente estudo visa identificar a cinética de dispersão durante a composição e o processamento por extrusão de nanocompósitos de PP contendo 2% ou 10% (p/p) de grafite exfoliada. A composição será realizada recorrendo a uma mini-extrusora de duplo-fuso (L/D = 26), com três zonas de mistura intensiva, e o processamento será efetuado numa mini-extrusora mono-fuso (L/D = 26) a duas velocidades distintas.

Dois tipos de grafite exfoliada - xGnP® Grade C e xGnP® Grade H - com tamanhos médios de partícula e

espessuras diferentes serão estudados. Será ainda estudado o efeito da alteração química da superfície das duas grafites via cicloadição dipolar 1,3, através da qual o PP enxertado com anidrido maleico será ligado covalentemente aos grupos pirrolidina, de forma a avaliar os efeitos da funcionalização na dispersão e interface grafite/polímero.

Para uma melhor compreensão da cinética de dispersão, os nanocompósitos serão analisados por microscopia ótica em campo claro, o que permitirá a quantificação da dispersão através de alguns índices de dispersão (tamanho, número e distribuição dos aglomerados e razão de áreas). A condutividade elétrica dos nanocompósitos obtidos na fase de composição e processamento será analisada e correlacionada com os resultados obtidos por microscopia ótica servindo, também, como uma medida indireta sobre o estado de dispersão da grafite na matriz de PP.

Para alcançar com sucesso os objetivos delineados, foi necessário adotar uma estratégia de trabalho que se traduziu na seguinte sequência de ações:

1) Composição dos nanocompósitos de PP com 2% ou 10% (p/p) de GnP C ou GnP H, não-funcionalizada ou funcionalizada, por mistura por fusão numa mini-extrusora de duplo-fuso co-rotativa, com a respetiva recolha das amostras ao longo do canal de extrusão e do extrudido; 2) Processamento das composições por mistura por fusão numa mini-extrusora mono-fuso a velocidades distintas, com a respetiva recolha das amostras ao longo do canal de extrusão e do extrudido;

3) Caracterização morfológica das amostras recolhidas por microscopia ótica de campo claro (M.O); 4) Caracterização dos nanocompósitos quanto às propriedades elétricas através da medição da

condutividade elétrica em volume em corrente contínua (DC);

3. O

RGANIZAÇÃO DAD

ISSERTAÇÃOA presente dissertação encontra-se dividida em cinco capítulos. No Capítulo I apresenta-se uma introdução geral ao trabalho e da sua importância, bem como os principais objetivos. O Capítulo II é dedicado ao Estado da Arte sobre a dispersão de cargas à base de carbono em sistemas poliméricos, às suas potencialidades e as principais dificuldades encontradas em atingir elevados níveis de dispersão. O Capítulo III é dedicado à descrição detalhada dos materiais, técnicas de processamento e de caracterização utilizados neste projeto. No Capítulo IV serão apresentados e discutidos os principais resultados obtidos através da caracterização morfológica e elétrica. O Capítulo V apresenta uma compilação das conclusões mais relevantes obtidas através da realização deste trabalho, seguida de sugestões de trabalhos futuros. Posteriormente, encontra-se a secção dedicada aos anexos que contém imagens de microscopia ótica e a sua respetiva análise quantitativa, assim como as fichas técnicas dos materiais utilizados. Por último, é apresentada a lista de referências bibliografias consultadas durante a realização deste projeto.

1. Nanotecnologia

É inegável o facto da nanotecnologia ser o próximo passo na revolução industrial e tecnológica. Muito dos materiais recentemente desenvolvidos são baseados nesta área emergente da ciência. Os

nanomateriais exibem dimensões externas inferiores a 100 nm (1 nm = 1 x 10-9 m) em pelo menos

numa das direções, sendo este o limite que os separa dos micro/macromateriais. À nanoescala, estes materiais possuem propriedades diferentes comparativamente aos materiais com a mesma composição química mas de maiores dimensões [31]. Esta diferença deve-se aos efeitos quânticos que são mais influentes à nanoescala ( < 5 nm). No caso dos nanocompósitos, a área superficial dos nanomateriais é substancialmente superior e a interação reforço/matriz é, consequentemente, maior [32]. A tendência é a utilização destes materiais no desenvolvimento de produtos com novas funcionalidades e propriedades melhoradas através do desenvolvimento de sistemas individuais e/ou pela combinação de dois ou mais sistemas [32].

2. N

ANOCOMPÓSITOS DE MATRIZ POLIMÉRICAUma das áreas de desenvolvimento de novos materiais prende-se com a incorporação e dispersão de um ou mais constituintes (partículas, fibras) numa matriz (polímero, metal ou cerâmico), sendo denominados como materiais compósitos. A incorporação destes constituintes tem como principal objetivo melhorar as propriedades da matriz assim como implementar novas características e funcionalidades, resultando em compósitos com um melhor desempenho para aplicações específicas [33].

Os nanocompósitos poliméricos são sistema constituídos por pelo menos dois componentes, em que o constituinte em maior quantidade é um polímero, e o de menor quantidade tem uma dimensão à nanoescala e é inorgânico [33]. A utilização de nanocargas como reforço tem sido amplamente estudada dado que a sua incorporação em pequenas quantidades resulta, geralmente, num aumento das propriedades do compósito, tal como reportado por Potts et al. [28]. Verificou-se que a incorporação de pequenas quantidades de montmorilonite em Nylon-6 altera significativamente as propriedades do nanocompósito [34], em comparação com a adição de grandes quantidades de cargas à microescala (fibras de vidro ou de carbono [33]). Trabalhos realizados por Griffith [35] e Weibull [36] mostraram que quanto mais pequeno o tamanho da partícula, menor o número de defeitos que esta induz no polímero, resultando em compósitos com um maior desempenho mecânico. Jeffrey et al. [28] complementou este

conceito ao verificar que a elevada área superficial das nanopartículas é um parâmetro fundamental para o aumento das propriedades mecânicas, elétricas, térmicas e de barreira dos nanocompósitos.

No entanto, o principal desafio na incorporação destes materiais prende-se com a sua dispersão homogénea na matriz. A elevada razão área/volume faz com que as forças de Van der Waals existentes induzam a sua aglomeração, dificultando uma eficaz dispersão durante a composição e processamento dos nanocompósitos [1]. Por outro lado, alguns dos materiais são quimicamente inertes, inibindo a sua interação com a matriz [37]. Desta forma, o método e os parâmetros de processamento são fatores decisivos nas propriedades finais dos nanocompósitos [2].

3. Nanocargas à base de carbono – Grafite exfoliada

As nanopartículas à base de carbono podem ser divididas de acordo com a sua dimensão (Figura 1): 0D – fulerenos, 1D – nanotubos de carbono (CNTs), 2D – grafeno, 3D – grafite e diamante [17].

Figura 1 - Alótropos do carbono: a) 0D - fulereno; b) 1D - nanotubo de carbono; c) 2D - grafeno; d) 3D - grafite [38].

Os aditivos à base de carbono, como os CNTs, a grafite e o negro de fumo (NF), têm sido amplamente utilizados para aumentar as propriedades mecânicas, térmicas, elétricas e de barreira de diversos polímeros. Apesar de ser muito utilizado na indústria da borracha, a introdução de elevadas quantidades de NF faz aumentar a viscosidade do sistema, induzindo a que ocorram sérios problemas durante o seu processamento. A grafite e os CNTs têm sido apresentados como soluções atrativas, uma vez que a sua incorporação em pequenas quantidades permite a obtenção de materiais com melhores propriedades. Industrialmente, a utilização da grafite é mais desejável uma vez que apresenta um menor custo de aquisição e é, também, um percursor direto do grafeno [39].

A grafite é um alótropo de carbono, constituído por várias camadas de folhas de grafeno, com uma elevada condutividade elétrica e térmica e exibe propriedades de barreira excelentes. Encontra-se abundantemente na natureza, não é tóxica e apresenta um baixo custo relativamente aos CNTs. As suas

características advêm do material base que as constitui, o grafeno [3]. As forças de Van der Waals atraem as diferentes folhas de grafeno, dando origem à grafite.

Após serem isoladas com sucesso por Novoselov e Geim [23], as folhas individuais de grafeno revelaram propriedades únicas, tais como, alta resistência mecânica (módulo de elasticidade ≈ 1 TPa e tensão de

rotura ≈ 130 GPa), elevada condutividade elétrica (108 S.m-1) e condutividade térmica

(5 000 W.m-1.K-1), bem como elevada área superficial ( ≈ 2 600 m2.g-1) [24, 40]. A sua dispersão em

solventes é frequentemente efetuada na presença de agentes tensioativos, responsáveis por assegurar uma estabilidade electroestática contra colisões, reaglomerações ou floculação [4]. Existem vários métodos utilizados na produção de folhas de grafeno [17]. No entanto, a capacidade de produção de elevadas quantidades deste material continua a ser muito limitada, tornando-se impraticáveis do ponto de vista industrial [28].

As nanopartículas de grafite podem apresentar-se de três formas: empilhadas, intercaladas ou exfoliadas (Figura 2), sendo esta última a mais desejada, por resultar em partículas com maior razão área/volume [28].

Figura 2 – Processo de produção de grafite exfoliada: a) grafite natural, b) grafite intercalada, c) exfoliação e d) grafite exfoliada [17].

Os mecanismos de dispersão do NF e dos CNTs são conhecidos e encontram-se amplamente reportados na literatura [18, 19, 27]. Geralmente, a dificuldade em dispersar uniformemente estes materiais deve-se à sua inércia química, forças de interação de Van der Waals e elevada razão área/volume. Para o grafeno, a existência adicional de interações π-π torna este material ainda mais difícil de se separar [1]. Para tal, são requeridas soluções que contornem este problema. Existem, essencialmente, duas formas de grafite muito utilizadas no reforço de nanocompósitos, a grafite exfoliada (GnP - Graphite Nanoplates) ou os materiais derivados de grafeno (monocamadas de carbono onde se encontram incorporadas espécies químicas, resultando em defeitos topográficos), que utilizam como percursor compostos intercalados de grafite (CIG) ou grafite oxidada (GO), respetivamente [28]. Estas apresentam uma distância interlamelar superior, enfraquecendo as interações entre as lamelas de grafeno.

De acordo com Dreyer et al. [41], aoxidação da grafite provoca a incorporação de elevadas quantidades de grupos funcionais (álcoois e epóxidos) à sua superfície, embora contenham uma estrutura similar à da grafite e um espaçamento superior entre camadas (6 – 12 Å). Apesar de ser muito utilizada, Du et al. [42] verificaram que a grafite oxidada não é eletricamente condutora. Para reestabelecer a condutividade elétrica da GO, recorre-se habitualmente a métodos físicos ou químicos que induzam a sua redução [42, 43]. Este último método não é o ideal pois resulta na aglomeração das folhas dispersas, formando aglomerados com distâncias intercamada comparáveis às da grafite (≈ 3,39 Å) [42]. A grafite exfoliada foi desenvolvida por Aylsworth como um reforço de resinas poliméricas [44, 45]. Posteriormente, Lincoln e Claude [46] propuseram a incorporação de grafite intercalada num material orgânico utilizando técnicas convencionais. Desde então, vários investigadores têm utilizado a grafite exfoliada com dimensões e características distintas como reforço em inúmeros polímeros. A GnP comercial tem sido produzida pela empresa XG Sciences e deriva da expansão térmica da grafite intercalada com ácido [17]. Drzall e o seu grupo [5-9, 20] demonstraram que a grafite exfoliada pode ser uma excelente alternativa à utilização de outras cargas, tais como a argila e os nanotubos de carbono, uma vez que esta apresenta propriedades térmicas e elétricas comparáveis aos CNTs, uma estrutura em camadas similar às argilas e o seu preço é inferior [5, 6].

4. Nanocompósitos poliméricos com grafite exfoliada

4.1 Métodos físicos e químicos na dispersão da grafite exfoliada em polímeros

O desafio na dispersão de grafite exfoliada em diferentes sistemas poliméricos levou ao desenvolvimento de novas formas de preparação e processamentos de nanocompósitos polímero/grafite. Estas podem ser divididas em dois grupos, as que usam solventes e as que usam meios físicos na sua dispersão. A

intercalação em solução [2, 8-10] e a polimerização in situ [11] enquadram-se no primeiro grupo. Na

primeira, a grafite é adicionada e misturada ao polímero que se encontra dissolvido num solvente, enquanto que na segunda a grafite é adicionada a uma solução de monómeros, ocorrendo polimerização por ação da temperatura ou radiação eletromagnética. A moagem no estado sólido [12, 13], a mistura por fusão a baixa temperatura [12] e a mistura por fusão direta [1, 7, 14] são meios de dispersão físicos já reportados. No primeiro, a superfície das partículas poliméricas é revestida pela desaglomeração da grafite através de cisão mecânica derivada das tensões de corte geradas e pelo atrito de ambos os materiais. No segundo caso, o nanocompósito é misturado sob temperaturas acima da temperatura de

cristalização do polímero e abaixo da sua temperatura de fusão. No último, os materiais são adicionados, misturados e fundidos acima da temperatura de fusão do polímero, sendo este o método mais atrativo uma vez que é o mais compatível com as técnicas de processamento utilizadas na indústria. Verifica-se,

geralmente, que a composição de nanocompósitos polímero/grafite por métodos de polimerização in

situ dá origem a materiais com melhores propriedades mecânicas comparativamente aos processos de mistura por fusão, pois desenvolvem uma maior capacidade de dispersão devido à facilidade de intercalação de líquidos de baixa viscosidade com a grafite [8].

4.2 Dispersão e reaglomeração em nanocompósitos poliméricos

Os mecanismos de dispersão e eventual reaglomeração de nanocompósitos poliméricos com CNTs já se encontra bem documentada e entendida na literatura. O mesmo já não acontece para os nanocompósitos com grafite exfoliada, onde a informação ainda é escassa. Desta forma, esta secção fará referência a sistemas de nanocompósitos com CNTs para um melhor entendimento dos mecanismos de dispersão envolvidos durante a composição.

Durante a composição de nanocompósitos por mistura por fusão ao longo de um canal de extrusão (sistema hidrodinâmico sujeito a tensões de corte e tensões extensionais), a dispersão e distribuição de nanocargas pode ocorrer em simultâneo. A primeira diz respeito à alteração do tamanho e da forma dos aglomerados, enquanto a segunda refere-se à distribuição das nanocargas pela matriz (sem que haja alteração do seu tamanho) [47]. A redução de tamanho dos aglomerados pode ocorrer por dois mecanismos diferentes (Figura 3): por rotura (processo rápido) e/ou erosão (processo lento). A primeira é caracterizada pela quebra abrupta dos aglomerados em fragmentos mais pequenos. A segunda é caracterizada pela separação sequencial de fragmentos a partir da superfície do aglomerado [47]. A dispersão é a que mais contribui para as propriedades finais do material sendo, também, a mais difícil de controlar. Para que ocorra dispersão, as forças hidrodinâmicas têm de ser maiores do que as forças coesivas entre os aglomerados [47].

Figura 3 - Mecanismos de dispersão durante o processamento: a) rotura; b) erosão [48].

O grau de dispersão também é afetado pelas propriedades da matriz e da carga. Yamada et al. [19]

avaliaram a dispersão de NF numa matriz polimérica e verificaram que a viscosidade da matriz e a porosidade dos aglomerados são parâmetros importantes que devem ser considerados em estudos de dispersão. A cinética da infiltração da matriz nos aglomerados determinará o grau de dispersão final das cargas, sendo mais acelerada para matrizes com menor viscosidade devido a uma maior mobilidade molecular [19]. Cargas com menor densidade permitem uma maior infiltração das moléculas poliméricas no seu interior, tornando a dispersão mais rápida. Por outro lado, cargas mais densas requerem forças hidrodinâmicas e tempos de residência maiores para que níveis de dispersão similares possam ser alcançados [18]. Modelos matemáticos complexos podem ser utilizados para prever a evolução da dispersão ao longo de um canal de extrusão [48, 49]. No entanto, podem ser utilizadas abordagem mais simples para estimar os mecanismos de dispersão. A Equação de Rumf (Equação 1) [48], adaptada a

partículas esféricas, permite estimar a força coesiva dos aglomerados (𝜎𝑐) tendo em conta o diâmetro

da partícula (𝑎) e a sua porosidade (𝜀). Com o recurso a esta equação, é possível determinar o Número

de fragmentação (𝑁𝑓, Equação 2) de um sistema, tendo em consideração a força coesiva dos

aglomerados (𝜎𝑐), a viscosidade do fluído (𝜇) e a taxa de corte aplicada (𝛾̇). Se 𝑁𝑓 for baixo, a dispersão

dos aglomerados ocorre maioritariamente por erosão, se 𝑁𝑓 for elevado, ocorre por rotura.

𝜎𝑐 = 1 − 𝜀 𝜀 × 𝐹 𝑎2 Equação 1. 𝑁𝑓 = 5 2× 𝜇 × 𝛾̇ 𝜎𝑐 Equação 2.

As nanocargas com elevada área superficial são benéficas para o aumento das propriedades finais dos nanocompósitos. No entanto, a interação matriz/partículas tem implicações significativas nas propriedades finais do compósito, sendo a afinidade entre ambas muito importante [28]. A maioria dos métodos de dispersão foca-se essencialmente na produção de compósitos com interações não-covalentes, estando a matriz e o reforço a interagir através de forças dispersivas relativamente fracas [28]. A utilização de agentes tensioativos na funcionalização não-covalente de nanotubos de carbono de parede simples (SWCNTs) em polímeros piorou a condutividade térmica do material, apesar de melhorar a dispersão. Estes agentes podem funcionar como um isolante, impedindo o fluxo térmico entre a matriz e a nanocarga [28].

Num nanocompósito em que a matriz é isolante, para que este seja eletricamente condutor, a concentração da carga condutora tem de estar acima do limiar de percolação elétrico. Este limiar é designado pela quantidade crítica de reforço que é necessário adicionar à matriz para que esta se torne eletricamente condutora (Figura 4). Acima desta quantidade, há a criação de uma rede condutora formada pelas cargas que permite a passagem de corrente elétrica. No entanto, para a mesma quantidade de carga, o limiar de percolação é variável, dependendo do grau de dispersão e da distribuição da carga ao longo da matriz [28].

Figura 4 - Condutividade elétrica em relação à fração volúmica de carga adicionada [39].

Vários estudos mostraram que para se atingir um limiar de percolação mais baixo, o grau de dispersão não tem de ser necessariamente o maior. Elevados graus de dispersão podem induzir orientação da carga que inibe o contacto entre as cargas condutoras, impedindo a passagem de corrente elétrica. Vários autores [50, 51] verificaram que o limiar de percolação mais baixo não foi observado com a carga homogeneamente dispersa, mas com algum grau de segregação dos aglomerados pela matriz, formando

O trabalho desenvolvido por Alig et al. [18] apresenta resultados que revolucionaram a compreensão sobre os mecanismos de dispersão de CNTs e propriedades finais de nanocompósitos poliméricos. Após a dispersão dos CNTs numa matriz polimérica, os autores submeteram o material a um tratamento térmico sob condições quiescentes, resultando numa segundo aglomeração das nanocargas. Esta caracteriza-se por não apresentar aglomerados tão compactos comparativamente aos aglomerados iniciais e por poderem ser novamente dispersos quando são aplicadas baixas taxas de fluxo de corte. Verificou-se que a reaglomeração resultou num aumento da condutividade elétrica em várias ordens de magnitude. No entanto, estes mecanismos parecem não ser ainda totalmente compreendidos. O trabalho desenvolvido por Jamali et al. [27] demonstrou que a evolução da dispersão de nanotubos de carbono de parede múltipla (MWCNTs) ao longo do canal de fluxo não é gradual e que esta depende do tempo de residência e das tensões de corte desenvolvidas. O reprocessamento destes materiais em condições quiescentes ou de fluxos com taxas de corte mais baixas provocou a reaglomeração dos nanotubos.

4.3 Dispersão da grafite em nanocompósitos de PP

Um dos polímeros mais versáteis e utilizados na indústria transformadora de plástico é o polipropileno, uma vez que é um termoplástico de cadeia linear com boa processabilidade, apresenta uma baixa massa volúmica e baixo custo. O PP é extraordinariamente versátil, apresentando um grande leque de aplicabilidade e é facilmente reciclável. Apesar das suas excelentes propriedades, a sua utilização em componentes que requerem propriedades anti-estáticas, por exemplo, exige a incorporação de cargas condutoras, tais como a GnP, o NF, as fibras de carbono, os CNTs ou uma mistura destas [3]. Para polímeros semi-cristalinos, como o PP, a adição de nanocargas pode alterar o grau de cristalinidade, tamanho da cristalite, estrutura da esferulite. A adição de derivados de grafeno quimicamente modificado (GQM) leva a uma alteração significativa da temperatura de transição vitrea (Tg) devido à alteração na mobilidade das cadeias poliméricas. No caso de interações matriz-GQM atrativas, verifica-se um aumento da restrição no movimento das cadeiras e consequentemente um aumento da Tg. Por outro lado, a existência de forças repulsivas na interface induz um aumento da mobilidade molecular, diminuindo a Tg [28]. Verifica-se também que as nanocargas presentes na matriz podem servir como agentes de nucleação, aumentando a cristalinidade do polímero e influenciando as suas propriedades finais, tal como reportado por Karevan et al. [2] com o processamento de nanocompósitos de poliamida/GnP. A composição de PP e grafite é especialmente difícil devido a serem ambos materiais apolares, isto é, não existe qualquer preferência de interação entre o PP e as camadas de grafite fortemente atraídas [37].

Um novo método de processar PP com grafite exfoliada foi proposto por Kalaitzidou et al. [8], em que o PP (pó) é dissolvido em isopropanol e posteriormente a grafite exfoliada é dispersa com aplicação de agitação (ultra-sons). Verificou-se que este processo permitiu que as partículas de PP ficassem revestidas com grafite, diminuindo-se o limiar de percolação de condutividade elétrica, em relação aos

nanocompósitos processados por fusão direta. Park et al. [9] observaram que nanocompósitos de

PP/GnP preparados por intercalação em solução e, posteriormente, processados por mistura por fusão direta, apresentam um limiar de percolação elétrico de 0,6% (p/p), consideravelmente inferior quando comparado com o mesmo material processado só por mistura por fusão direta, registando um limiar de percolação acima de 15% (p/p). Kalaitzidou et al. [7] processaram nanocompósitos de GnP com PP por mistura por fusão direta, enquanto Biswas et al. [20] utilizaram a intercalação em solução para misturar as mesmas nanocargas com um líquido polimérico cristalino. O primeiro evidenciou que partículas mais pequenas de GnP promoviam melhores propriedades mecânicas, enquanto o segundo autor verificou o oposto. Isto é uma evidência óbvia da influência do método e condições de processamento nas propriedades finais dos materiais, demonstrando que a dispersão de nanopartículas em matrizes poliméricas requer estudos pormenorizados sob a relação processamento-propriedades [9].

Para processos de extrusão por mistura por fusão, tem sido reportado que a utilização de grafite funcionalizada permite atingir uma melhor dispersão e interface da nanocarga/polímero. Mais

recentemente, Hofmann et al. [3] reduziram termicamente a grafite oxidada que continha grupos

funcionais, dispersando-a por intercalação por solução em PP. Após mistura por fusão direta, os nanocompósitos obtidos apresentaram melhores propriedades mecânicas, elétricas, menor flamabilidade e um grau de cristalização diferente. Este método mostrou ser uma boa alternativa à

utilização de agentes tensioativos. Shen et al. [15] reportaram que a preparação de PP-g-AM (PP

enxertado com anidrido maleico) com grafite, por intercalação em solução, resultou em nanocompósitos com maior condutividade elétrica e um menor limiar de percolação, quando comparado com os mesmos materiais preparados por mistura por fusão direta.

Desta forma, é necessário encontrar meios que consigam induzir elevados níveis de dispersão da nanocarga na matriz polimérica, de forma rápida e direta. A funcionalização covalente de cargas à base de carbono tem sido amplamente estudada, uma vez que vários autores reportaram a sua grande eficácia na dispersão através de técnicas de mistura por fusão direta (extrusão, injeção). Neste projeto, os

diferentes tipos de grafite foram funcionalizados via cicloadição dipolar 1,3, sendo posteriormente

nanofibras e CNTs aumentou a dispersão e a interação carga/matriz, melhorando as propriedades mecânicas em detrimento das propriedades elétricas.

No caso de nanocompósitos de PP com grafite exfoliada, ainda são poucos os estudos desenvolvidos sobre os mecanismos de dispersão e reaglomeração de GnP. Vilaverde et al. [54] reportou pela primeira vez a ocorrência de reaglomeração da GnP com PP após reprocessamento, num reómetro capilar por

mistura por fusão direta. Santos et al. [55] verificou, para o mesmo sistema de Vilaverde et al., que a

funcionalização covalente da GnP retarda a tendência à reaglomeração no reprocessamento. No entanto, estes são os únicos estudos presentes na bibliografia, até à data, que reportam a dispersão e reaglomeração de GnP em PP. Desta forma, é importante verificar se ocorrem os mesmos fenómenos descritos anteriormente numa extrusora, tendo o presente trabalho este objetivo. Estes estudos apresentam um elevado potencial uma vez que contribuirão para um melhor entendimento acerca dos fenómenos que ocorrem durante a composição e o processamento destes nanocompósitos.

1. Materiais

O Polipropileno Icorene CO14RM® (Ico Polymers, França) foi utilizado como matriz polimérica neste

trabalho. As suas principais propriedades encontram-se sumarizadas na Tabela 1. Foram utilizados dois

tipos de grafite exfoliada, a xGnP® Grade C e a xGnP® Grade H, ambas produzidas e fornecidas pela XG

Sciences, Inc. – Lansing, Estados Unidos da América (Tabela 2). Ao longo do projeto, estas serão designadas como GnP C e GnP H, respetivamente. Foi utilizado o PP-g-AM com 8-10% de anidrido maleico (Sigma-Aldrich, St. Louis – EUA, Tabela 3) na grafitização da grafite funcionalizada (f GnP) para melhorar a adesão entre a grafite e o PP, sendo designado como f GnP-PP. As respetivas fichas técnicas encontram-se no Anexo I.

Tabela 1 - Propriedades físicas do PP - Icorene PP CO14RM®.

Propriedades do PP – Icorene PP CO14RM®

Nome comercial Icorene PP CO14RM

Densidade (g/cm3) 0,900

Índice de Fluidez, 190ºC/2,16 kg (g/10 min) 13,0

Módulo à Flexão (MPa) 1 350

Resistência à tração (MPa) 27,0

Alongamento à rotura (%) 7

Forma física em que é fornecido Pó branco

Tabela 2 - Propriedades físicas das grafites xGnP® Grade C e xGnP® Grade H.

Propriedades da grafite xGnP

Nome Comercial xGnP® Grade C xGnP® Grade H

Densidade Bulk (g/cm3) 0,2 – 0,4 0,03 – 0,1

Diâmetro médio (µm) < 2 5

Espessura média (nm) 2 15

Área superficial média (m2/g) 750 80

Tabela 3 - Propriedades físicas do PP-g-AM.

Propriedades do PP-g-AM

Nome comercial PP-g-MA

Densidade (g/mL) 0,934

Mw (g/mol) 9 100

Mn (g/mol) 3 900

Tfusão (ºC) 156

Forma física em que é fornecido Pellets/Amarelo torrado

1.1 Funcionalização da grafite

O processo da funcionalização da grafite está dividido em duas etapas. Primeiro, procede-se à

funcionalização da grafite via cicloadição dipolar 1,3 para posterior ligação com o PP-g-AM, de acordo

com o método desenvolvido por Paiva et al. [56] . Nesta fase, promove-se a criação de um dipolo reativo (pirrolidina) na extremidade da folha de grafeno, através da reação entre um aminoácido e um formaldeído (Figura 5). cicladição dipolar 1,3 N H N O O + benzilcarbamato GnP pirrolidina (fGnP)

Figura 5 – Reação química da funcionalização da grafite via cicloadição dipolar 1,3.

Numa segunda etapa, promove-se a ligação covalente do anidrido maleico presente no PP-g-AM com o grupo amina (pirrolidina) da grafite funcionalizada [21]. Desta forma, obtém-se a grafite funcionalizada via cicloadição dipolar 1,3 e enxertada com PP-g-AM (Figura 6).

N H + N OH O O C H3 C H3 PP-g-MA fGnP-PP O O O CH3 CH3 n m m Tolueno fGnP

Figura 6 - Reação química do enxerto do PP-g-AM à pirrolidina do f GnP.

2. Processamento dos nanocompósitos

2.1 Composição

A composição dos nanocompósitos foi realizada para duas percentagens de incorporação, 2% e 10% (p/p) de grafite GnP C ou grafite GnP H. Para as grafites funcionalizadas, determinou-se previamente a perda de massa associada à libertação dos grupos funcionais por análise termogravimétrica. Na grafite f GnP-PP C a perda de massa foi de 65% e na grafite f GnP-PP H foi de 35%, o que significa que apenas 35% e 65% da massa da amostra analisada é grafite GnP C e GnP H, respetivamente. A incorporação de 2% ou 10% (p/p) de f GnP-PP foi retificada tendo em consideração as respetivas perdas de massa. Antes da composição, foi realizada uma pré-mistura dos materiais de forma a garantir a sua homogeneidade. Na composição dos nanocompósitos utilizou-se uma mini-extrusora de laboratório de duplo-fuso co-rotativa (Figura 7). A geometria do fuso foi definida de forma a promover a dispersão da grafite no polipropileno. O cilindro da mini-extrusora está dividido em 4 blocos, sendo que cada um contém três válvulas que permitem a remoção rápida de material do interior, desde que se tenha criado alguma pressão hidrostática. O fuso tem uma razão L/D = 26 (L = 337 mm; D = 13 mm) e o diâmetro do orificio da fieira acoplada à extrusora é de 3 mm. Neste trabalho, foram recolhidas amostras na 1ª válvula da

zona 2 (L/D = 8) e da zona 3 (L/D = 14), e da 2ª válvula da zona 4 (L/D = 23), que foram rapidamente arrefecidas em azoto líquido e subsequentemente caracterizadas. O extrudido, arrefecido em água, foi também analisado.

Figura 7 - Configuração dos elementos constituintes do fuso da mini-extrusora de duplo-fuso. Como está representado na Figura 7, o parafuso contém um módulo de passo largo (26 mm) e comprimento de 78 mm na zona de alimentação. A partir deste ponto, o parafuso contém três zonas de mistura (kneading blocks) que se encontram separadas por zonas de transporte. A primeira zona é constituída por cinco kneading blocks com ângulo positivo 60º (direção do fluxo), seguido de mais três kneading blocks com o ângulo invertido (-60º, direção oposta ao fluxo). A segunda zona e terceira zona

contém cinco e quatro kneading blocks com o ângulo invertido, respetivamente. A utilização destes

elementos tem como objetivo promover eficazmente a distribuição e dispersão da grafite na matriz. Após extrusão, o material é extrudido em forma de filamento que é arrefecido ao longo de uma tina de água e puxado com o auxilio de rolos de puxo.

O material é fornecido à extrusora através de um alimentador volumétrico. Como a densidade dos materiais varia dependendo do tipo e da quantidade de grafite incorporada, foi necessário calibrar previamente o alimentador por forma a encontrar a velocidade de rotação do fuso que permitisse assegurar o débito desejado. Na Tabela 4 apresentam-se os parâmetros utilizados na composição dos nanocompósitos. Após a composição, o filamento extrudido foi granulado e pulverizado sob condições criogénicas antes de ser processado numa extrusora mono-fuso.

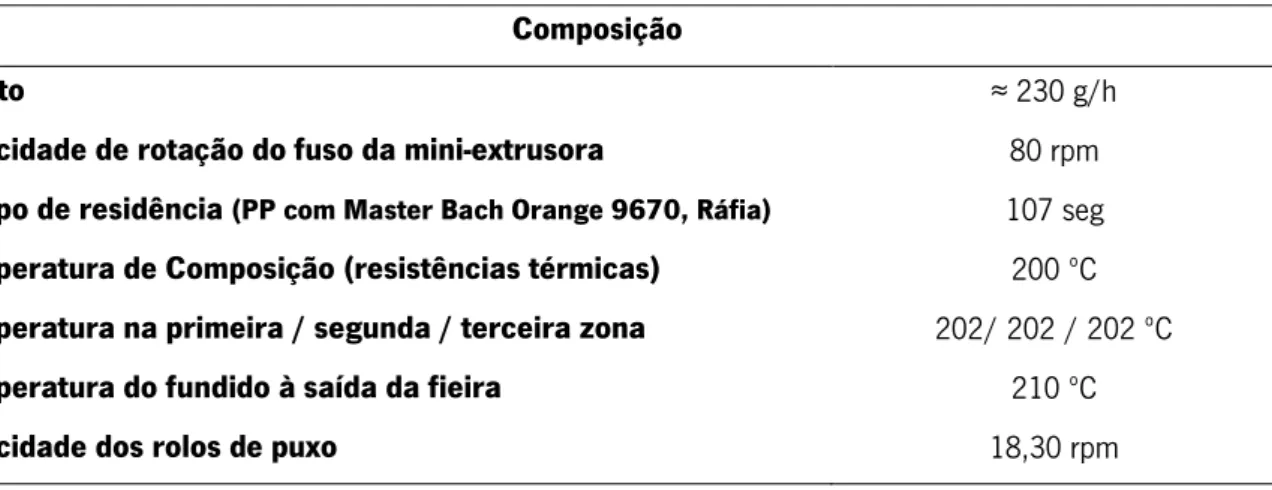

Tabela 4 - Parâmetros da composição dos nanocompósitos, numa mini-extrusora de duplo-fuso.

Composição

Débito ≈ 230 g/h

Velocidade de rotação do fuso da mini-extrusora 80 rpm

Tempo de residência (PP com Master Bach Orange 9670, Ráfia) 107 seg

Temperatura de Composição (resistências térmicas) 200 ºC

Temperatura na primeira / segunda / terceira zona 202/ 202 / 202 ºC

Temperatura do fundido à saída da fieira 210 ºC

Velocidade dos rolos de puxo 18,30 rpm

2.2 Processamento

O processamento dos nanocompósitos foi realizado numa mini-extrusora mono-fuso, a 200 ºC e a duas velocidades de rotação do parafuso diferentes (20 rpm e 80 rpm). É constituído por um fuso com 10 mm de diâmetro e uma razão L/D = 26; e uma fieira circular com 2 mm de diâmetro. As amostras utilizadas para os estudos de dispersão foram removidas na 2ª (L/D = 13), 5ª (L/D = 19) e 8ª (L/D = 24) válvula (Figura 8). O extrudido, em forma de filamento, é arrefecido ao longo de uma tina com água que se encontra após a fieira, e é recolhido com o auxilio de rolos de puxo.

Figura 8 - Configuração da mini-extrusora de mono-fuso e respetivas posições das válvulas. Na Tabela 5 apresentam-se os parâmetros utilizados no processamento dos nanocompósitos.

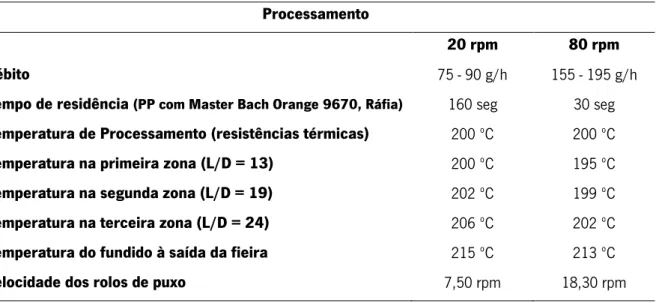

Tabela 5 - Parâmetros de processamento dos nanocompósitos, numa mini-extrusora de mono-fuso.

Processamento

20 rpm 80 rpm

Débito 75 - 90 g/h 155 - 195 g/h

Tempo de residência (PP com Master Bach Orange 9670, Ráfia) 160 seg 30 seg

Temperatura de Processamento (resistências térmicas) 200 ºC 200 ºC

Temperatura na primeira zona (L/D = 13) Temperatura na segunda zona (L/D = 19) Temperatura na terceira zona (L/D = 24)

200 ºC 202 ºC 206 ºC 195 ºC 199 ºC 202 ºC

Temperatura do fundido à saída da fieira 215 ºC 213 ºC

Velocidade dos rolos de puxo 7,50 rpm 18,30 rpm

3. Caracterização dos nanocompósitos

3.1 Microscopia ótica de campo claro

A microscopia ótica (M.O) de campo claro é uma técnica de caracterização que permite observar a morfologia dos aglomerados de grafite na matriz polimérica. Através de fenómenos de interferência do feixe de luz que incide na amostra, gera-se uma imagem final com duas regiões bem distintas, uma clara e outra mais escura. A região clara diz respeito à matriz de polipropileno e a mais escura à grafite. Secções de aproximadamente 3 µm foram cortadas no ulta-micrótomo LEICA EM UC6 com o auxílio de uma lâmina de vidro, a um ângulo de 10º. As amostras foram posteriormente colocadas entre uma lâmina e lamela de vidro revestidas com Bálsamo do Canadá. As amostras foram deixadas a repousar durante 24 horas sob um peso, visando eliminar lentamente as bolas de ar que se encontram retidas no bálsamo e comprimir a amostra para que fique uniforme. Após a sua preparação, procedeu-se à recolha de imagens das amostras recorrendo-se ao microscópio ótico Olympus BH-2 acoplado à câmara digital Leica DFC 280. Foram utilizadas duas objetivas de ampliação 20x e 40x, e uma ocular de 1,67x. A quantificação do tamanho e número de aglomerados visíveis foi realizado através do software ImageJ.

Este permite a aplicação de um threshold (colorir a região preta) e a sua quantificação. Só foram

utilizados para análise aglomerados com área superior a 5 µm2. As amostras representativas da zona

da tremonha (estado de dispersão antes da composição) foram preparadas por um método diferente. A grafite foi misturada numa resina epóxida em quantidades equivalentes às dos nanocompósitos

estudados. Após a cura, esta mistura foi cortada no ultramicrótomo, preparada e caracterizada seguindo o mesmo procedimento utilizado para os nanocompósitos.

Através da análise das imagens de M.O foi possível calcular diferentes índices de dispersão: número de

aglomerados (Nr.º), razão de áreas (%), tamanho médio, e A50% e A90% obtidos através da frequência

cumulativa relativa. Todos os valores utilizados neste trabalho encontram-se normalizados. O quociente entre a área total de aglomerados visíveis e a área total de análise é denominado razão de áreas (Ra) e é uma medida indicativa da percentagem de aglomerados visíveis presentes na amostra (Equação 3).

𝑅𝑎 =𝐴𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝑎𝑔𝑙𝑜𝑚𝑒𝑟𝑎𝑑𝑜𝑠

𝐴𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝑎𝑛á𝑙𝑖𝑠𝑒 × 100% Equação 3.

Os índices A50% e A90% representam o tamanho máximo dos aglomerados a 50% e 90% do total de

aglomerados. Ou seja, 50% e 90% dos aglomerados apresentam tamanho igual ou inferior ao do respetivo índice. Estes índices são obtidos através da frequência cumulativa relativa, 𝐹. Para a correta

representação desta função é necessário efetuar a ordenação crescente de todas as áreas 𝐴𝑖 medidas

para todos os 𝑛 aglomerados visíveis. A função 𝐹 é obtida pelo somatório da área dos aglomerados

desde o mais pequeno até ao aglomerado 𝑗 maior, ∑𝑗𝑖=1𝐴𝑖, a dividir pela área total de aglomerados

𝐴 = ∑𝑛 𝐴𝑖

𝑖=1 , até ao aglomerado 𝐴𝑗 (Equação 4) [52].

𝐹𝑗 =

∑𝑗𝑖=1𝐴𝑖

𝐴 × 100 Equação 4.

3.2 Condutividade elétrica

Na preparação das amostras para medições de condutividade elétrica em volume, os filamentos extrudidos foram cortados e prensados num molde circular em forma de disco, com 8 mm de diâmetro e 2 mm de espessura. A compressão foi realizada a 205 ºC e em três fases. Primeiro, as placas da prensa foram aproximadas até o molde tocar em ambas as placas, durante 5 minutos. Numa segunda

toneladas durante 3 minutos. Este procedimento visa criar um disco do nanocomopósito coeso e livre de defeitos. Como é aplicada temperatura, sabe-se que a morfologia de dispersão poderá sofrer alguma variação. As faces dos discos resultantes foram lixadas com uma lixa P360 seguida de uma lixa P1000, de forma a obter uma superfície plana. Com o auxílio de um pincel foi aplicado um elétrodo com 3 mm de diâmetro com laca de prata em cada uma das faces do disco. Foi garantido o devido alinhamento dos elétrodos de ambas as faces.

Para a determinação da condutividade elétrica em volume foi utilizado o picoamperímetro Keithley 6487, aplicando uma gama de voltagem entre os -10 V e 10 V. Este equipamento permite obter curvas I vs V (corrente elétrica medida vs voltagem aplicada). Sendo conhecida a área dos elétrodos depositados em laca de prata (A) e a espessura da amostra (e), determina-se a resistividade elétrica (ρ) do material

através da Equação 5 [57]. A condutividade elétrica, σ [(Ω.m)-1], é o inverso de ρ, sendo a sua unidade

equivalente o siemens/metro (S/m).

𝜌 [𝛺. 𝑚] =𝑉[𝑉] × 𝐴[𝑚2]

𝐼[𝐴] × 𝑒[𝑚] Equação 5.

Os valores de condutividade reportados neste trabalho traduzem a média de três ensaios realizados em cada amostra. No intervalo de cada ensaio, a amostra era eletricamente descarregada através da aplicação de um fio condutor de cobre ligado à terra. Os resultados obtidos serão utilizados para classificar os nanocompósitos quanto à sua capacidade de condução elétrica.

1. Composição

1.1 Efeito do tipo e da quantidade de carga

Encontra-se ilustrada na Figura 9 a evolução da morfologia de nanocompósitos contendo 2 % ou 10%

(p/p) de GnP C ou GnP H, durante a sua manufatura na extrusora de duplo-fuso.

Tremonha L/D = 8 Extrudido 2% (p/ p) Gn P C 10% ( p/ p) Gn P C 2% (p/ p) Gn P H 10% ( p/ p) Gn P H

Figura 9 - Imagens obtidas por M.O dos nanocompósitos de PP contendo 2% ou 10% (p/p) de GnP C ou GnP H, durante a sua manufatura na extrusora de duplo-fuso.

Os compósitos contendo GnP C apresentam aglomerados mais regulares comparativamente aos

compósitos contendo GnP H. Devido à diferença de densidades (ρGnP C = [0,2 – 0,4] g/cm3;

influenciando a cinética e os mecanismos de como estes são dispersos. Numa primeira análise, é evidente a abrupta diminuição do tamanho dos aglomerados desde a tremonha até à primeira zona de mistura intensiva (L/D = 8), mostrando a ação eficaz dos kneading blocks em promover a dispersão. A incorporação de 10% (p/p) de GnP C ou GnP H resulta num aumento do tamanho e número de aglomerados observados por M.O. Desde a primeira zona até ao extrudido é visível a diminuição do tamanho dos aglomerados de maiores dimensões para o nanocompósito 10% (p/p) GnP C, não se observando alterações significativas para os restantes nanocompósitos.

A análise quantitativa de todas as imagens disponíveis obtidas por M.O permitiu estudar a evolução do

número, tamanho médio e tamanho máximo de aglomerados presentes em 50% (A50%) e 90% (A90%) do

total da área de aglomerados analisada (Tabela 6). Os valores de A50% e A90% foram obtidos através da

frequência cumulativa relativa, tal como exemplificado na Figura 10 para os nanocompósitos de PP contendo 2% (p/p) de GnP C ou GnP H. As restantes curvas encontram-se no Anexo II.

10 100 1000 0,0 0,2 0,4 0,6 0,8 1,0 A50% Tremonha L/D = 8 L/D = 14 L/D = 23 Extrudido Fr equ ência cum ulativa re lativa

Área dos Aglomerados (m2 ) 2% (p/p) GnP C A90% 10 100 1000 0,0 0,2 0,4 0,6 0,8 1,0 A90% Tremonha L/D = 8 L/D = 14 L/D = 23 Extrudido Fr equ ência cum ulativa re lativa

Área dos Aglomerados (m2 )

2% (p/p) GnP H

A50%

Figura 10 – Frequência cumulativa relativa do tamanho dos aglomerados presentes em nanocompósitos de PP contendo 2% (p/p) de GnP C ou GnP H, durante a sua manufatura na extrusora de duplo-fuso.

![Figura 4 - Condutividade elétrica em relação à fração volúmica de carga adicionada [39]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17613000.820410/35.892.242.646.667.905/figura-condutividade-elétrica-relação-fração-volúmica-carga-adicionada.webp)