Tatiana Araújo Guimarães Abreu

Melhoria de processos numa indústria têxtil

através da aplicação do paradigma Lean

Tatiana Araújo Guimarães Abreu

Melhor

ia de pr

ocessos numa indús

tr

ia têxtil atr

a

vés da aplicação do par

Dissertação de Mestrado

Mestrado em Engenharia Industrial

Trabalho efectuado sob a orientação do

Professor Doutor Rui Manuel Alves da Silva e Sousa

Tatiana Araújo Guimarães Abreu

Melhoria de processos numa indústria têxtil

através da aplicação do paradigma Lean

A

GRADECIMENTOSA realização da presente Dissertação foi possível não só devido a uma dedicação pessoal mas também graças ao apoio e colaboração de um conjunto de pessoas, às quais gostaria de deixar uma palavra de apreço.

Gostaria de agradecer, em primeiro lugar, ao meu orientador Professor Doutor Rui Sousa por todas as orientações, críticas construtivas e apoio prestado durante toda a duração do projeto.

Em segundo lugar um muito obrigado à empresa Lameirinho que se mostrou disponível em me receber para realizar a minha dissertação, mais particularmente ao Dr. Paulo Sarrico e Engenheiro Jorge Leitão. Gostaria também de deixar uma palavra de apreço aos colaboradores da secção de enrolamento, de forma especial ao Sr. Luís, Sr. Jerónimo, Sr. Josias e Sr. Martiniano que se mostraram sempre disponíveis a colaborar.

À minha colega de curso Teresa Mendes pela amizade e conselhos imprescindíveis para a concretização dos meus objetivos durante a realização do projeto.

Às minhas amigas Bárbara, Sarina, Rita, Ana Filipa, Micaela, Sandra e Adriana pela força, ânimo, compreensão e acima de tudo pela amizade que me acompanha desde sempre e se revela fundamental para nunca desistir de alcançar novos objetivos.

Um obrigado muito especial ao meu namorado Vítor Faria que se demonstrou incansável no apoio prestado durante toda a realização deste projeto.

Por fim, mas não menos importante, à minha família pela paciência, compreensão e palavras de incentivo para que nunca desistisse dos meus objetivos. De uma forma especial aos meus Pais e irmãos Alfredo e Alexandre. Este trabalho é para Vocês!

R

ESUMOA realização da presente Dissertação surge no âmbito do último semestre do Mestrado de Engenharia Industrial e descreve um projeto realizado em contexto laboral na empresa Lameirinho – Indústria Têxtil S.A.. O projeto teve como principal objetivo melhorar a eficiência de alguns processos através da implementação de técnicas e metodologias Lean. Numa primeira abordagem, foi realizada uma revisão bibliográfica sobre a metodologia Lean, os seus princípios-chave e algumas das ferramentas que a compõe e que serviram de base a algumas das propostas apresentadas neste projeto. Depois de uma identificação e caracterização da empresa procedeu-se a uma análise e diagnóstico do sistema atual da mesma. Nesta fase, a secção de enrolamento de tela crua apresentou-se crítica quanto ao seu grau de eficiência apresentado. Um estudo mais detalhado da secção permitiu identificar os principais problemas associados a perdas de eficiência e produtividade tais como a falta de otimização de espaço e os elevados tempos de setup. Posto isto, foi realizada uma análise de aplicabilidade das possíveis ferramentas a implementar, tendo em conta a situação atual da empresa. Esta análise teve por base a utilização de uma matriz “Dificuldade de implementação” versus “Impacto”. Ferramentas como os 5S, Gestão Visual e SMED revelaram-se as mais adequadas pois apresentam um grau de dificuldade de implementação menor e um maior impacto para a secção. A reorganização do layout da secção através da aplicação de sistemas de controlo visual demonstrou-se fundamental tendo em conta que se trata de uma secção de pequenas dimensões que apresentava sintomas de baixo rendimento resultantes da falta de organização e otimização de espaço. A ferramenta SMED destacou-se como uma das principais ferramentas implementadas. Uma análise individual a cada uma das máquinas selecionadas para o presente estudo, permitiu obter ganhos significativos, com reduções de setup de 21%, 20% e 33% para as máquinas nº8, nº9 e nº11, respetivamente. O cálculo do OEE foi implementado e demonstrou ser fundamental para a deteção de problemas afetos a outras secções importantes para o funcionamento da secção de enrolamento, como é o caso do armazém de tela crua e secção de acabamentos. Ou seja, face a um aumento do tempo disponível dos equipamentos, torna-se necessário que haja uma maior capacidade de resposta por parte destas secções. O Standard Work, foi mais uma ferramenta sugerida para dar resposta a problemas identificados. Apesar de não implementada, foram criadas algumas condições para que, num futuro próximo, possa ser aplicada e contribuir para melhorias significativas na produtividade da secção de enrolamento de tela crua.

A

BSTRACTThis thesis encompasses the work performed during last semester in Industrial Engineering Master Degree and describes a labour context work performed at Lameirinho - Indústria Têxtil S.A.. The project’s main goal is to improve some processes efficiency through Lean methods and techniques. Firstly, a bibliographic review was done about Lean methodology, its key-principles and some of its tools which were the foundation of some suggested proposals on this project. After a brief characterization and identification of the company, it was made a diagnostic and analysis of the actual company state. At this point, the winding raw fabric section was at a critical point regarding its efficiency level. A m ore detailed study of the section allowed to identify its main problems related to efficiency and productivity losses such as the lack of space optimization and high setup times. Therefore, it was conceived an applicability analysis of the possible tools to implement considering the actual state of the company. This analysis was created using a Matrix regarding Difficulty of implementation versus Impact. Tools as 5S, Visual Management and SMED have proven to be the most appropriated because they had a lower degree of implementation difficulty and a higher impact to the section. The reorganization of section layout through visual control systems proved to be fundamental once it is a small section that reveals

evidence of low output resulting from the lack of organization and space optimization. SMED tool was

one of the most important tools implemented. An individual analysis of each machine selected for this study has led to significant results in setup reductions such as 21%, 20% and 33% for machines 8, 9 and 11, respectively.Calculation of OEE was implemented and proved to be fundamental to identify other problems related to complementary sections of winding raw fabric section, such as the finishing section and raw material warehouse. In other words, facing an increase of available time of the equipment it became crucial that those sections responded on time.Standard Work was another

suggested tool in order to face other problems. Although it has not been implemented, some conditions were created to, in a close future, be applied and contribute to winding raw fabric section significant improvements.

K

EYWORDSÍ

NDICEAgradecimentos ... iii

Resumo... v

Abstract... vii

Índice de Figuras ... xiii

Índice de Tabelas ... xv

Lista de Abreviaturas, Siglas e Acrónimos ... xvii

1. Introdução ... 1 1.1 Enquadramento ... 1 1.2 Motivação e Objetivos ... 2 1.3 Metodologia ... 2 1.4 Organização da Dissertação ... 3 2. Revisão Bibliográfica ... 5

2.1 Fundamentos da produção Lean ... 5

2.2 Ferramentas Lean ... 7 2.2.1 Metodologia 5S ... 7 2.2.2 Gestão Visual ... 8 2.2.3 SMED ... 8 2.2.4 Standard Work ... 10 2.2.5 VSM ... 10 2.2.6 TPM ... 12 2.2.7 OEE... 13

2.3 Exemplos de aplicação de produção Lean ... 14

2.3.1 Uma aplicação da Metodologia SMED ... 14

2.3.2 O desenvolvimento e implementação de técnicas Lean numa empresa de vestuário ... 16

2.4 Estudo do trabalho ... 18

2.4.1 Estudo dos métodos ... 19

2.4.2 Estudo dos tempos ... 19

3. Apresentação da empresa ... 21

3.1 Identificação ... 21

3.2 Estrutura organizacional ... 22

3.3 Materiais e produtos ... 22

4. Análise e diagnóstico ... 23

4.1 Análise do processo produtivo ... 23

4.2 Análise da secção de enrolamento de tela crua ... 25

4.2.1 Identificação da secção ... 26

4.2.2 Seleção de máquinas de enrolamento para análise ... 29

4.2.3 Análise do processo de enrolamento de tela crua ... 32

4.2.4 Processos de setup ... 35

4.2.5 Cálculo do OEE atual ... 39

4.3 Identificação de problemas ... 43 4.3.1 Postos de trabalho ... 43 4.3.2 Métodos de trabalho ... 44 4.3.3 Planos de manutenção ... 44 5. Propostas de melhoria ... 45 5.1 Síntese de Problemas ... 45 5.2 Formação 5S ... 47

5.3 Organização da secção e dos postos de trabalho ... 47

5.4 Redução dos tempos de preparação ... 49

5.4.1 Setup Intermédio ... 50

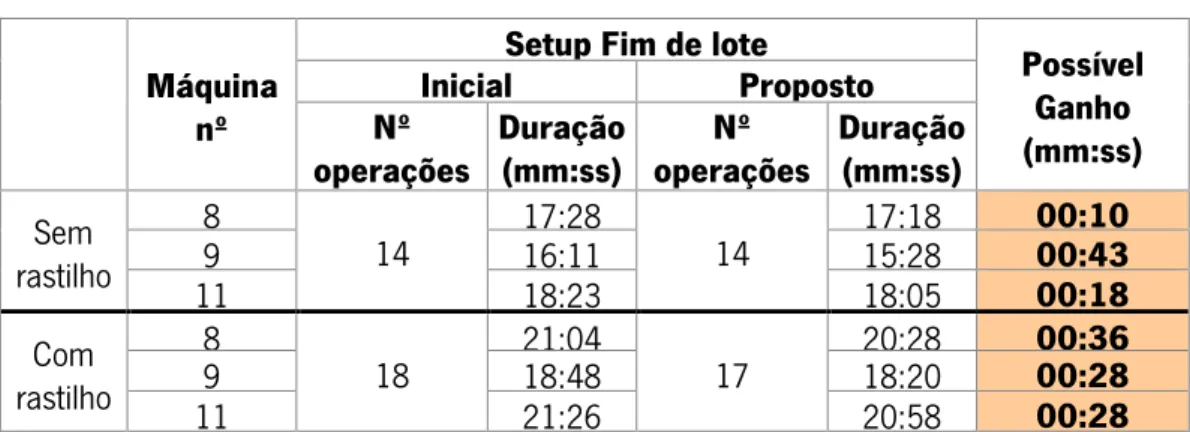

5.4.2 Setup Fim de lote ... 52

5.5 Normalização dos processos ... 59

6. Análise de resultados ... 61

6.1 Resultados obtidos ... 61

6.1.1 5S e Gestão Visual ... 61

6.1.2 SMED ... 62

6.2 Resultados esperados ... 73 6.2.1 Standard Work ... 73 6.2.2 OEE... 73 7. Conclusão ... 75 7.1 Considerações finais ... 75 7.2 Trabalho futuro ... 76 Referências Bibliográficas ... 79

Anexo 1 – Análise ABC ... 83

Anexo 2 – Fluxograma do processo de enrolamento de tela crua ... 87

Anexo 3 – Folha de cronometragem ... 88

Anexo 4 – Formação 5S ... 89

Anexo 5 – Normas de Limpeza da Secção de enrolamento... 94

Anexo 6 – Folheto informativo – 5S ... 95

Anexo 7 – Normas de arrumação da secção ... 96

Anexo 8 – Checklist para auditoria 5S ... 97

Anexo 9 – Ordem de serviço para manuseio de rastilhos ... 99

Anexo 10 – Armário para rastilhos: Secção de enrolamento ... 100

Anexo 11 – Folhas de trabalho normalizado: Máquina nº 8 ... 101

Anexo 11.1 - Processo de enrolamento para lote sem rastilho e sem divisão de pequeno rolo .. 101

Anexo 11.2 - Processo de enrolamento para lote sem rastilho e com divisão de pequeno rolo .. 102

Anexo 11.3 - Processo de enrolamento para lote com rastilho e sem divisão de pequeno rolo .. 103

Anexo 11.4 - Processo de enrolamento para lote com rastilho e com divisão de pequeno rolo .. 104

Anexo 12 – Folhas de trabalho normalizado: Máquina nº 9 ... 105

Anexo 12.1 - Processo de enrolamento para lote sem rastilho e sem divisão de pequeno rolo .. 105

Anexo 12.2 - Processo de enrolamento para lote sem rastilho e com divisão de pequeno rolo .. 106

Anexo 12.3 - Processo de enrolamento para lote com rastilho e sem divisão de pequeno rolo .. 107

Anexo 12.4 - Processo de enrolamento para lote com rastilho e com divisão de pequeno rolo .. 108

Anexo 13 – Folhas de trabalho normalizado: Máquina nº 11 ... 109

Anexo 13.1 - Processo de enrolamento para lote sem rastilho e sem divisão de pequeno rolo .. 109

Anexo 13.2 - Processo de enrolamento para lote sem rastilho e com divisão de pequeno rolo .. 110

Anexo 13.4 - Processo de enrolamento para lote com rastilho e com divisão de pequeno rolo .. 112 Anexo 14 – Novo layout da secção de enrolamento ... 113 Anexo 15 – Resultados da Auditoria 5S ... 114

Í

NDICE DEF

IGURASFigura 1 - Espiral cíclica da investigação-ação (Kemmis and Mctaggart,1988) ... 3

Figura 2 - SMED: etapas conceituais e técnicas práticas (Shingo, 1985) ... 9

Figura 3 - Exemplo de um VSM (Womack and Jones, 1996) ... 11

Figura 4 - Os 8 pilares do TPM (Ahuja et al, 2008) ... 12

Figura 5 - Instalações da Lameirinho – Indústria Têxtil, S.A. ... 21

Figura 6 - Organograma do Departamento Industrial da empresa ... 22

Figura 7 - Matérias-primas utilizadas pela tecelagem (Ribeiro, 2013) ... 22

Figura 8 - VSM do processo produtivo da empresa ... 24

Figura 9 - Planta da Lameirinho – Indústria Têxtil S.A. ... 25

Figura 10 - Planta da secção de enrolamento ... 26

Figura 11 - Formatos de tela a enrolar ... 27

Figura 12 - Tipos de tela ... 27

Figura 13 - Fluxo da tela entre secções ... 28

Figura 14 - Exemplo de uma etiqueta de identificação de tela crua ... 29

Figura 15 - Taxa de produção por máquina referente ao ano 2014 ... 31

Figura 16 - Gráficos percentuais do tempo total de SINT versus SFLOTE ... 36

Figura 17 - Tempos de SINT para a máquina nº 8 ... 37

Figura 18 - Tempos de SINT para a máquina nº 9 ... 37

Figura 19 - Tempos de SINT para a máquina nº 11 ... 38

Figura 20 - Tempo total médio de SINT por máquina ... 38

Figura 21- Distribuição do tempo por observação para a máquina nº 8 ... 42

Figura 22 - Distribuição do tempo por observação para a máquina nº 9 ... 42

Figura 23 - Distribuição do tempo por observação para a máquina nº 11 ... 43

Figura 24 - Matriz Dificuldade de implementação versus Impacto ... 46

Figura 25 - Plano de Implementação da ferramenta 5S ... 48

Figura 26 - Proposta de Reestruturação do Layout da Secção ... 49

Figura 27 - Resultado da aplicação de uma estrutura para depósito de desperdícios ... 52

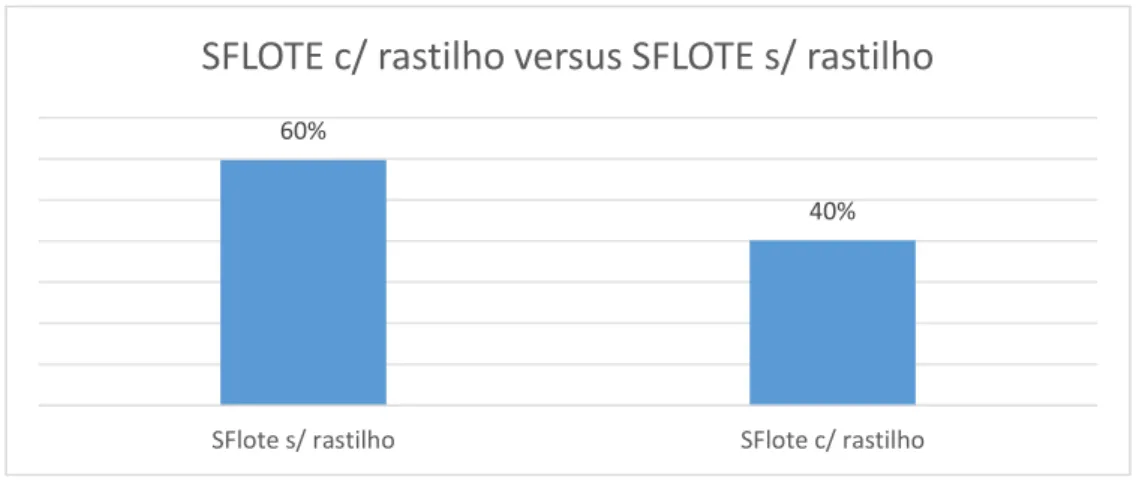

Figura 28 - Recorrência de SFLOTE c/ rastilho versus SFLOTE s/ rastilho ... 53

Figura 29 - Top 4 das operações dos SFLOTE para a máquina nº 8 ... 55

Figura 31 - Top 4 das operações dos SFLOTE para a máquina nº 11... 56

Figura 32 - Exemplar de um porta-ferramentas proposto ... 57

Figura 33 - Rastilho dobrado sob a forma de fardo ... 58

Figura 34 - Exemplos de testes-piloto ... 61

Figura 35 - Resultados da implementação da ferramenta 5S e Gestão Visual ... 62

Figura 36 - Tempos de SINT para a máquina nº 8 após propostas... 63

Figura 37 - Tempos de SINT para a máquina nº 9 após propostas... 63

Figura 38 - Tempos de SINT para a máquina nº 11 após propostas ... 64

Figura 39 - Redução de tempos de SINT por máquina ... 64

Figura 40 - Tempos de SFLOTE sem rastilho para a máquina nº 8 ... 65

Figura 41 - Tempos de SFLOTE com rastilho para a máquina nº 8 ... 66

Figura 42 - Tempos de SFLOTE sem rastilho para a máquina nº 9 ... 66

Figura 43 - Tempos de SFLOTE com rastilho para a máquina nº 9 ... 67

Figura 44 - Tempos de SFLOTE sem rastilho para a máquina nº 11 ... 67

Í

NDICE DET

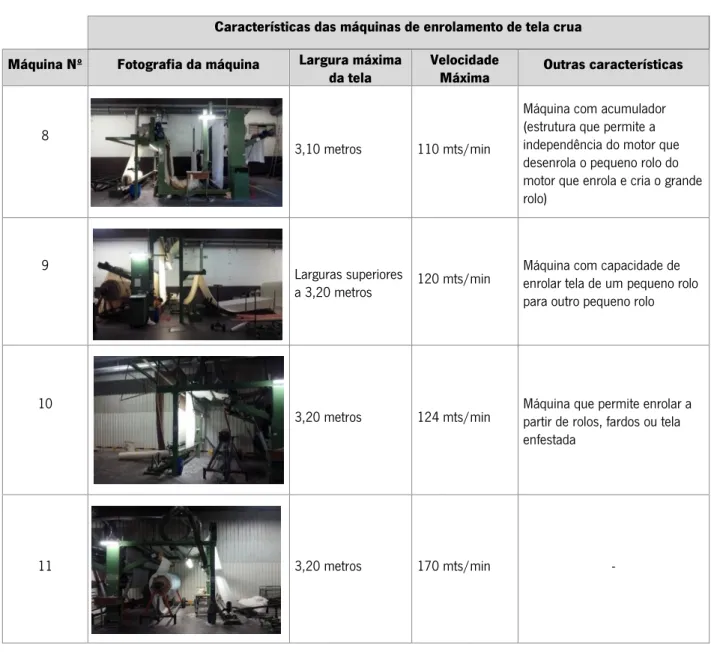

ABELASTabela 1 - Características das máquinas de enrolamento de tela crua ... 30

Tabela 2 - Taxa de produção anual por máquina ... 31

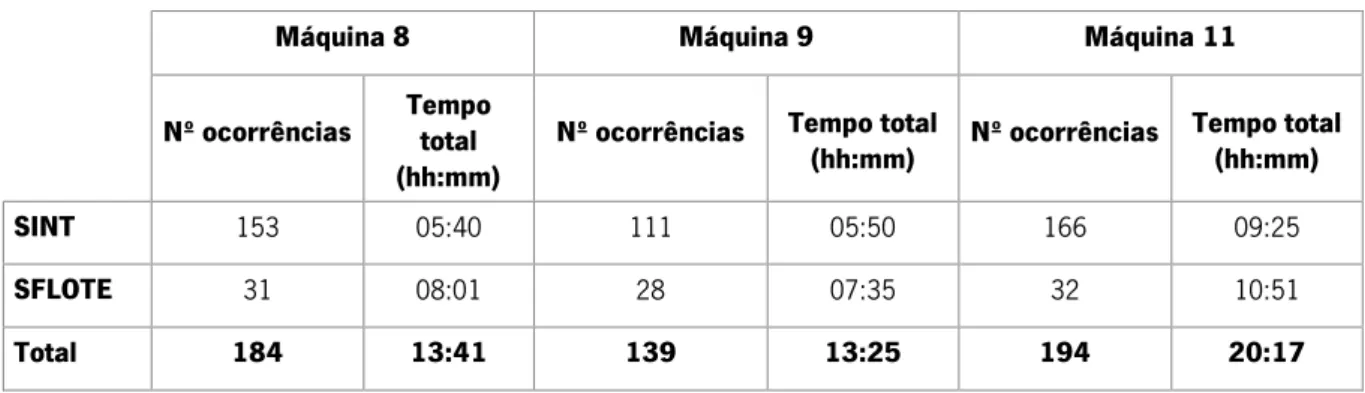

Tabela 3 - Ocorrência de setups intermédios versus setups fim de lote ... 36

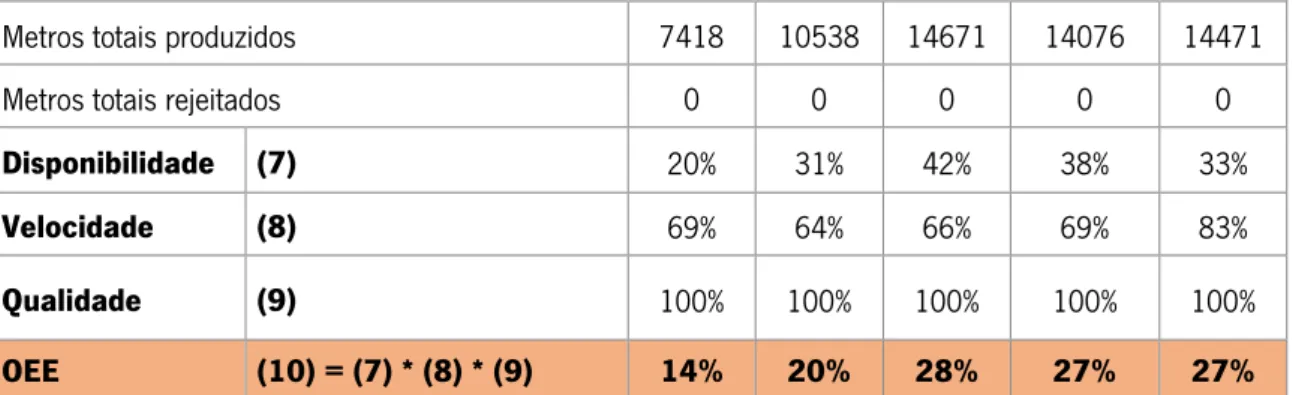

Tabela 4 - Cálculo do fator OEE por observação para a máquina nº 8 ... 40

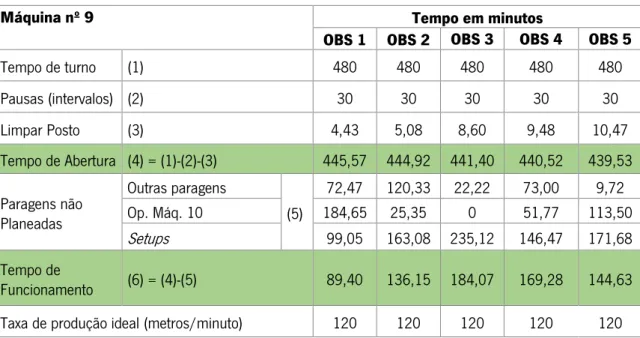

Tabela 5 - Cálculo do fator OEE por observação para a máquina nº 9 ... 40

Tabela 6 - Cálculo do fator OEE por observação para a máquina nº 11 ... 41

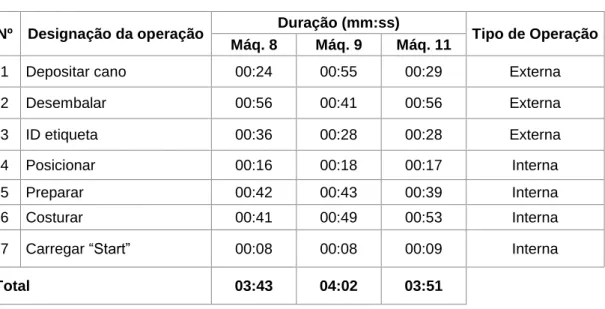

Tabela 7 - Operações de setup intermédio – 1ª fase do SMED ... 50

Tabela 8 - Operações de setup intermédio – 2ª fase do SMED ... 51

Tabela 9 - Duração da operação “Depositar cano” versus operação “Retirar cano” ... 51

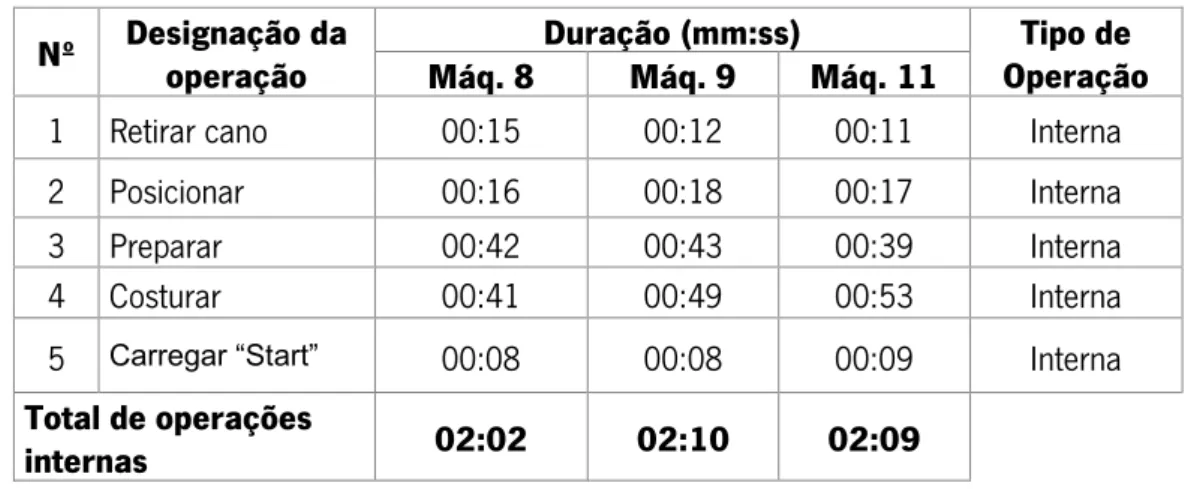

Tabela 10 - Operações de SFLOTE s/ rastilho – 1ª fase do SMED ... 53

Tabela 11 - Operações de SFLOTE c/ rastilho – 1ª fase do SMED ... 54

Tabela 12 - SFLOTE com rastilho versus SFLOTE sem rastilho ... 54

Tabela 13 - Resultados obtidos por máquina para SINT após a implementação do SMED ... 65

Tabela 14 - Resultados obtidos, por máquina, para SFLOTE após implementação do SMED ... 68

Tabela 15 - Cálculo do OEE após propostas – Máquina nº 8 ... 70

Tabela 16 - Cálculo do OEE após propostas – Máquina nº 9 ... 71

L

ISTA DEA

BREVIATURAS,

S

IGLAS EA

CRÓNIMOSC/O – Changeover GR – Grande Rolo OBJ - Objetivo

OEE – Overall Equipment Effectiness OP – Ordem de Produção

OPL – Operador logístico SFLOTE – Setup fim de lote SINT – Setup intermédio

SMED – Single Minute Exchange of Die T/C – Tempo de Ciclo

TAD – Terminal de aquisição de dados TPM – Total Productive Maintenance TPS – Toyota Production System TT – Takt time

1. I

NTRODUÇÃONeste capítulo é feito um enquadramento do projeto de dissertação desenvolvido na empresa Lameirinho - Indústria Têxtil, S.A., no âmbito do Mestrado em Engenharia Industrial. Paralelamente, é feita uma apresentação do objetivo do projeto, da metodologia de investigação adotada, e por último, da estrutura do relatório.

1.1 Enquadramento

A crescente competitividade num mercado globalizado tem levado, cada vez mais, organizações de todo o mundo a adotarem várias estratégias de forma a serem capazes de sobreviver de uma forma sustentável e vantajosa, suplantando os seus competidores. A redução de custos, o aumento dos níveis de produtividade e qualidade, foco na eficiência, rapidez e redução de desperdícios associados aos processos são algumas das principais preocupações das organizações no que diz respeito a ganhos de competitividade consideradas como elementos chave aquando da definição da melhor estratégia. Esta estratégia passa por descobrir novas abordagens de produção industrial e cujo principal objetivo é o de corresponder às crescentes expectativas dos clientes que, por sua vez, apresentam elevados padrões de requisitos a serem satisfeitos.

É nesta perspetiva que surge o Lean Manufacturing (Womack, Jones, and Roos, 1990), uma abordagem multidimensional que engloba uma grande variedade de práticas de gestão num sistema integrado (Shah and Ward, 2003) e que tem sido cada vez mais adotada pelas empresas nos dias de hoje. Trata-se de um conceito que envolve uma variedade de princípios e técnicas, todos com o mesmo objetivo final: o de eliminar desperdícios, isto é, atividades que não agregam valor, em todos os processos produtivos e serviços, de modo a maximizar a satisfação do cliente (Goforth, 2007).

Assim, tal como nos demais segmentos, também na Indústria Têxtil a constante busca pela otimização de custos, melhoria da qualidade e redução dos prazos de desenvolvimento, produção e entrega, tem promovido a adoção do Lean Manufacturing como uma filosofia para gestão dos seus processos. Para se manterem competitivos os produtores de têxteis-lar têm vindo a melhorar os seus processos produtivos de forma a competirem com os mercados externos (Goforth, 2007).

A Lameirinho – Indústria Têxtil, S.A., uma empresa com mais de 60 anos de atividade no mercado português e dedicada à produção de têxteis-lar, pretende melhorar os seus processos produtivos de forma a valorizar os seus produtos ao mais baixo custo. Desta forma, a adoção de ferramentas Lean

apresenta-se como uma potencial solução para alcançar este objetivo. É neste contexto que surge o presente projeto.

1.2 Motivação e Objetivos

Com este projeto, pretende-se essencialmente uma melhoria significativa do desempenho dos processos através da aplicação de metodologias Lean. De uma forma mais detalhada, os objetivos deste projeto são:

Redução dos tempos de preparação;

Redução de tempos das operações através da aplicação de novas metodologias de execução; Aumento da eficiência do processo.

De modo a procurar cumprir os objetivos definidos torna-se necessário: Analisar o processo produtivo atual da empresa;

Identificar os principais problemas; Elaborar propostas de melhoria.

Pretende-se, tanto quanto possível, avançar para a implementação das propostas de melhoria elaboradas e analisar os respetivos resultados.

1.3 Metodologia

A metodologia geral de investigação que surge como mais adequada, face ao projeto a desenvolver na empresa Lameirinho - Indústria Têxtil S.A., é o de “Investigação-Ação”. A Investigação-Ação caracteriza-se pelo facto de caracteriza-se tratar de uma metodologia de pesquisa, escaracteriza-sencialmente prática e aplicada, que caracteriza-se rege pela necessidade de resolver casos reais (Coutinho et. al, 2009).

Ao contrário da investigação tradicional experimental/científica que procura explicações generalizadas que podem ser aplicadas a vários contextos, a investigação-ação foca-se sobretudo em situações específicas e soluções concretas (Stringer, 2007).

Uma das particularidades da Investigação-Ação é o facto de ser cíclica, isto é, a investigação envolve uma espiral de ciclos, nos quais as descobertas iniciais geram possibilidades de mudança, que são implementadas e avaliadas como introdução do ciclo seguinte (Coutinho et. al, 2009).

Figura 1 - Espiral cíclica da investigação-ação (Kemmis and Mctaggart,1988)

Ainda de acordo com estes autores, este modelo não deve ser utilizado como uma estrutura rígida. Kemmis e Mctaggart (1988) afirmam que, na realidade, este processo pode não ser tão restrito como uma espiral de ciclos independentes de planeamento, ação, observação e reflexão. Cada uma destas fases é ultrapassada e os planos iniciais rapidamente se tornam obsoletos à luz da aprendizagem através da experiência. Na realidade, este processo tende a ser mais fluido, aberto e recetivo.

Os ciclos desta espiral devem ser desenvolvidos para que seja possível obter melhores resultados. No seguimento destas afirmações, surge a aplicabilidade deste método de investigação ao projeto a desenvolver.

1.4 Organização da Dissertação

A presente dissertação é composta por 7 capítulos. Neste primeiro capítulo, é feita uma introdução do trabalho e apresentado o enquadramento do projeto associado a esta dissertação, a sua motivação e objetivos, assim como a descrição de qual a metodologia de investigação adotada.

O segundo capítulo destina-se à revisão bibliográfica. Aqui, é feita uma descrição dos principais fundamentos do conceito Lean Production retratando um pouco da sua história e evolução, englobando algumas das suas principais ferramentas e ainda a apresentação de alguns estudos de caso sobre a aplicação prática deste conceito em ambiente industrial.

No terceiro capítulo é apresentada a empresa na qual foi realizado o presente projeto, a Lameirinho – Indústria Têxtil S.A.. A estrutura organizacional, os materiais e produtos produzidos pela empresa e uma breve descrição do sistema produtivo da mesma são alguns dos pontos abordados neste capítulo.

O quarto capítulo foca-se essencialmente na análise e diagnóstico do estado atual da empresa, na identificação da secção em estudo e dos problemas detetados e que serviram de base para as propostas de melhoria apresentadas no capítulo seguinte.

O quinto capítulo diz respeito às propostas de melhoria apresentadas e implementadas após terem sido feitos todos os estudos necessários incluídos no capítulo anterior. Ainda neste capítulo, é feita uma síntese dos problemas identificados, bem como uma análise de aplicabilidade das possíveis ferramentas a implementar apresentadas como possíveis soluções. As propostas de melhoria apresentadas incidiram sobretudo na implementação de ferramentas Lean que se revelaram pertinentes e de outras possíveis soluções para os problemas identificados na secção em estudo. Redução de desperdícios e aumentos de eficiência foram alguns dos objetivos tidos em conta aquando da implementação destas propostas de melhoria.

No sexto capítulo, são analisados os resultados obtidos após a implementação das propostas mencionadas no capítulo anterior, assim como as possíveis vantagens ou benefícios que podem ser obtidos com as propostas que não foram implementadas.

Por último, no capítulo sete são apresentadas algumas considerações finais sobre o trabalho realizado, bem como a apresentação de sugestões para trabalho futuro. Posteriormente, podem ser consultadas as referências bibliográficas utilizadas e os anexos enquanto complemento dos estudos realizados ao longo da elaboração deste projeto.

2. R

EVISÃOB

IBLIOGRÁFICANo presente capítulo será apresentada a revisão da bibliografia estudada e necessária para a realização do projeto. Será abordado o conceito geral de Lean Manufacturing, sobre o qual se baseia o teor deste projeto, apresentando-se os princípios, ferramentas e metodologias em que esta filosofia assenta. 2.1 Fundamentos da produção

Lean

Num mercado globalizado, dinâmico e cada vez mais exigente, elevados desafios são lançados às indústrias a fim de estas conseguirem oferecer produtos com a melhor qualidade, ao mais baixo custo e com prazos de entrega cada vez menores (Dombrowski, Mielke and Engel, 2012).

Nos inícios da revolução industrial, Henry Ford, considerado um pioneiro na indústria de automóveis, foi o responsável pela criação de um sistema de produção em massa de automóveis baratos. O seu principal objetivo consistiu no aumento da capacidade produtiva e na redução dos custos unitários. No entanto, apesar das vantagens apresentadas por este sistema, a satisfação no trabalho era reduzida e os custos associados à transferência entre modelos (para alterar o tipo de produto a fabricar) eram elevados. Esta última desvantagem levou ao declínio da quota de mercado da Ford. Estes fatores levaram as empresas americanas a procurar novas técnicas de produção em alternativa à produção em massa. Uma dessas alternativas seria a produção Lean (Womack, Jones and Roos, 1990).

O conceito de Lean Manufacturing tem origem no Toyota Production Systems (TPS) que foi desenvolvido no Japão após a segunda guerra mundial (Ohno, 1988). Este sistema tem como objetivo a redução de custos através da eliminação de desperdícios. Taiichi Ohno, um dos principais impulsionadores deste sistema, definiu desperdício como qualquer atividade que consome recursos e adiciona custos, mas que não gera qualquer valor ao produto desejado pelo cliente.

Womack, Jones and Roos (1990) utilizaram o termo Lean para descrever este sistema de produção utilizado pela Toyota. Para Womack, Lean Production é “Lean” porque tudo é utilizado em menor quantidade, comparativamente à produção em massa – menos esforço humano na produção, menos espaço necessário, menos investimento em equipamentos, menos horas de engenharia para desenvolver um novo produto em menos tempo.

Womack and Jones (1996) associam a esta abordagem 5 princípios-chave: Especificação de valor. Definir valor, do ponto de vista do cliente;

Identificar a cadeia de valor. Conjunto de ações necessárias para produzir um determinado produto ou serviço;

Otimizar o fluxo contínuo. Método de alinhar os processos de forma a garantir a fluidez do processo produtivo;

Implementar Sistema Pull. O cliente deve ser o responsável por “puxar” a produção permitindo produzir somente quando necessário;

Procura pela perfeição. Desenvolver e alterar os processos continuamente em busca da perfeição;

De acordo com estes autores, a implementação destes princípios visa identificar e eliminar todo o tipo de desperdícios provenientes dos processos produtivos. São sete os tipos de desperdícios mais popularmente conhecidos (Ohno, 1988; Shingo, 1989), onde se incluem:

Sobreprodução. Este tipo de desperdício refere-se à produção de produtos que não estão associados a nenhum cliente em específico ou à produção para além do necessário;

Esperas. As esperas dizem respeito a pessoas, equipamentos ou materiais que estão à espera de ser processados e, portanto, não estão a adicionar qualquer valor para o cliente;

Transportes. Movimentar o produto para vários locais; enquanto o produto estiver em movimento não está a ser processado e, por isso, não está a agregar valor para o cliente; Stocks em excesso. O armazenamento de matérias-primas, semiacabados ou produtos

acabados acarreta custos e, portanto, é considerado uma fonte de desperdício;

Sobreprocessamento. A este tipo de desperdício estão associadas todas as operações ou etapas de um determinado processo que não agregam qualquer valor ao produto;

Defeitos. Defeitos são produtos não-conformes devido a erros cometidos durante o processo de fabrico, os quais possam implicar retrabalho;

Deslocações e movimentações. Este tipo de desperdício diz respeito à movimentação das

pessoas pelas instalações da fábrica. Uma vez que estas estão em movimento, não podem apoiar o processo de transformação do produto. Estão também relacionados o excesso de movimentação de dados, informações, decisões, entre outros.

Mais tarde, Liker (2004) considerou ainda um oitavo desperdício, de igual importância: o não aproveitamento da criatividade dos operadores, nomeadamente ideias, habilidades, melhorias e oportunidades de aprendizagem, por não se envolver ou ouvir os colaboradores.

A implementação de metodologias Lean proporciona um conjunto de benefícios às empresas, como por exemplo, redução de lead-times, redução dos custos de produção, redução de inventário, aumento da qualidade através de processos mais robustos (menos erros e, por conseguinte, menos retrabalho), redução de desperdícios e aumento da produtividade (Melton, 2005).

2.2 Ferramentas

Lean

Uma vez feita a descrição do conceito Lean, enquanto base da realização deste projeto, torna-se relevante referir algumas das várias ferramentas que o sustentam. A seguir são apresentadas algumas das ferramentas aplicadas no âmbito deste projeto.

2.2.1 Metodologia 5S

O primeiro impacto obtido quando se visita uma determinada unidade fabril é essencial para se perceber o seu funcionamento interno. Organização, arrumação, regra, disciplina e limpeza são dos principais pontos que permitem construir esse “primeiro impacto”. A inexistência de procedimentos, regras, método e disciplina contribuem não só para existência de desperdícios nos processos, mas também para a falta de condições de trabalho e de segurança que muitas vezes resultam em acidentes de trabalho os quais poderiam ser, em muitas situações, evitados.

Assim, pode-se dizer que a metodologia dos 5S é considerada como um princípio básico a implementar. O seu objetivo principal é obter e manter ordem, limpeza e operacionalidade no posto de trabalho. Esta metodologia compreende um conjunto de atividades cujas iniciais em japonês dão o nome à ferramenta 5 “S”: Seiri, Seiton, Seiso, Seiketsu e Shitsuke e proporciona um conjunto de vantagens reconhecidas, onde se incluem: o aumento da produtividade, a melhoria da qualidade, segurança e proteção, e, introduz os princípios básicos da Gestão e Controlo Visual (Chiarini, 2013).

As atividades principais podem ser traduzidas em:

1º Separar (Seiri) – inicialmente importa definir os materiais e ferramentas essenciais às tarefas diárias de cada posto de trabalho. Assim, recorrendo à classificação dos tipos de materiais existentes no posto de trabalho, de acordo com a sua frequência de uso, torna-se possível eliminar todos os materiais e ferramentas considerados desnecessários e disponibilizar apenas o que é utilizado regularmente/diariamente em local de fácil acesso.

2º Arrumar (Seiton) – Seiton significa arrumar a área de trabalho. Esta etapa inclui a utilização de grades, separadores, marcações no chão, símbolos/placas visíveis, códigos, entre outros. O principal objetivo é arrumar cada objeto no seu lugar para que o seu acesso seja visível, rápido e funcional.

3º Limpar (Seiso) – esta terceira etapa, Seiso, significa limpar, inspecionar e manter, e inclui uma limpeza profunda da área de trabalho. Paralelamente, deve ser feita uma análise dos métodos de limpeza aplicados e quais os seus resultados. Os colaboradores e supervisores deverão avaliar a eficiência do sistema de limpeza e arrumação realizada e saber se as metas estabelecidas estão a ser alcançadas. 4º Normalizar (Seiketsu) – a normalização define como os 3 primeiros “S” devem ser implementados corretamente. O principal objetivo desta etapa é garantir que tudo que já foi previamente alcançado em termos de ordem, arrumação e limpeza passa a constituir uma rotina diária padronizada. 5º Disciplina (Shitsuke) – a última etapa introduz disciplina, tornando possível cumprir com os padrões definidos nas etapas anteriores. É considerada a etapa mais difícil e permite testar se o programa foi corretamente implementado. Devem ser realizadas auditorias periódicas e sistemáticas à área de trabalho, sendo que o mais importante é a existência de transparência do ponto de vista da gestão. 2.2.2 Gestão Visual

A Gestão Visual pode ser definida como qualquer tipo de comunicação visual ou sonora que permite facilmente detetar situações anómalas num determinado sistema produtivo. O conceito “Visual”significa criar a possibilidade de examinar um processo, peça de um equipamento, inventário, informação ou operações executadas por um operador e imediatamente ter a perceção do nível de desempenho atual face ao desempenho esperado (Liker, 2004).

A colocação à vista de todas as ferramentas, materiais, instruções de trabalho, indicadores de desempenho de um sistema produtivo torna possível a rápida perceção do seu estado atual por todos os intervenientes. Segundo Womack and Jones (1996), esta ferramenta é sinónimo de transparência, uma vez que indica a necessidade de todos os intervenientes terem uma visão sobre todas as atividades que ocorrem ao longo de todo o sistema produtivo.

São considerados como alguns exemplos de gestão visual: marcações horizontais e verticais, identificação de áreas, equipamentos ou materiais, quadros visuais, sistemas luminosos, entre outros. Algumas das vantagens associadas a esta ferramenta são: transparência nos processos, transferência da responsabilidade do processo aos operadores, transparência de gargalos e problemas decorrentes e foco no esforço para a melhoria contínua (Parry and Turner, 2006).

2.2.3 SMED

Single Minute Exchange of Die, comummente conhecido pelo acrónimo SMED é mais uma das muitas ferramentas Lean que contribui para a redução de desperdícios na produção. Inicialmente desenvolvido

por Shigeo Shingo (Shingo, 1985), o SMED consiste em ações concertadas de melhoria que visam a sistemática redução dos tempos das atividades de mudança e/ou ajuste, com o propósito de maximizar a utilização dos meios e aumentar a flexibilidade dos processos (CITEVE, 2012).

O tempo gasto na preparação de recursos de produção é, antes de mais, um evento “indesejado”. Os equipamentos e os operários em preparação são dois recursos de produção que se encontram ocupados e que não poderão ser utilizados no decorrer desta operação. Os custos estão incluídos mas nenhum valor é gerado. Os longos tempos de setup tornam-se, assim, num obstáculo à utilização flexível dos recursos de produção e são, portanto, uma questão central no que diz respeito à organização da produção. Desta forma, a sua redução apresenta-se como um desafio crucial de otimização na adoção de sistemas produtivos lean, especialmente quando estes visam fornecer mercados de grande variabilidade de produtos e baixo volume (Herr, 2013).

De acordo com Shingo (1985), a metodologia SMED é composta por quatro fases, Estas encontram-se representadas na figura 2.

Figura 2 - SMED: etapas conceituais e técnicas práticas (Shingo, 1985)

As quatro fases são descritas da seguinte forma:

Fase Preliminar: Nesta fase, não existe qualquer distinção entre operações de Setup Interno e Setup Externo. Entende-se por Setup Interno todas as operações que só podem ser executadas durante o período em que o equipamento está inativo; enquanto Setup Externo diz respeito a todas as operações que podem ser executadas durante o período de funcionamento do equipamento. Ainda nesta fase, as

operações de Setup são executadas de forma não organizada; operações potencialmente externas são executadas como Setup Interno e os equipamentos permanecem inativos por longos períodos de tempo. Fase 1: Esta fase consiste em fazer uma distinção clara entre Setup Interno de Setup Externo.

Fase 2: Procede-se à conversão de Setup Interno em Setup Externo. Nesta fase, procura-se converter o maior número de operações internas em externas. Torna-se vital a adoção de novas perspetivas que não coadunam com “velhos hábitos”.

Fase 3: Esta terceira fase consiste em racionalizar todos os aspetos afetos a operações de setup, ou seja, diz respeito à implementação de melhorias e concentração de esforços na redução do tempo de operações internas e externas.

Ainda de acordo com este autor, uma vez implementada a ferramenta, todos os aspetos do setup poderão ser padronizados, sendo que cada uma destas fases deve ter por base a melhoria contínua.

2.2.4 Standard Work

O Standard Work, também conhecido por trabalho normalizado, é uma ferramenta lean fundamental que define e expressa a melhor prática atual (com menor desperdício) para um determinado processo que depende de ação humana (Hamel, 2010).

Segundo Shigeo Shingo (1989) existem 3 elementos chave que constituem o trabalho normalizado: Tempo de ciclo – corresponde ao tempo necessário para produzir uma unidade do produto.

Este é determinado pela quantidade a produzir, ou seja, a quantidade necessária e o tempo de operação.

Sequência de trabalho – refere-se à sequência das operações, ou à ordem das operações

com que um operador processa os items.

WIP normalizado – refere-se ao WIP mínimo necessário para se realizar as operações sem interrupções.

Os benefícios, a longo prazo, da normalização do trabalho são: maior segurança, qualidade, produtividade, redução de custos e por conseguinte uma maior motivação da equipa de trabalho – os quais representam a base da excelência operacional (Patchong, 2014).

2.2.5 VSM

O VSM (Value Stream Mapping) ou mapeamento da cadeia de valor consiste num método que permite visualizar o percurso de um produto ou serviço ao longo da sua cadeia de valor, ou seja, ao longo de

todas as operações que ocorrem desde a obtenção da matéria-prima até à entrega ao cliente final desse mesmo produto ou serviço (Pinto, 2008). Trata-se um método proveniente do conceito Lean Manufacturing que utiliza símbolos, métricas e setas para representar o fluxo de materiais e informação requeridos para produzir um determinado produto ou serviço, posteriormente entregue a um cliente. Na figura 3 encontra-se apresentado um exemplo de um VSM.

Figura 3 - Exemplo de um VSM (Womack and Jones, 1996)

Os mapas da cadeia de valor são utilizados para avaliar o processo produtivo de uma empresa numa “situação atual” e criar uma perspetiva futura para esse mesmo processo. O VSM é uma ferramenta que permite à empresa mapear o fluxo dos processos e identificar vários fatores como (Venkataraman, Ramnath, Kumar and Elanchezhian, 2014):

Tempo de valor acrescentado; Tempo de valor não acrescentado; Tempo de ciclo;

Tempos de setup.

A metodologia do VSM é constituída por 3 passos. O primeiro passo consiste na elaboração de um diagrama que representa o fluxo atual do material e informação, ou seja, representa o estado atual do processo produtivo. O segundo passo, consiste na elaboração do mapa do “estado futuro” da empresa

com o objetivo de definir o estado que se pretende alcançar. No terceiro e último passo, as melhorias são então implementadas através de um plano de execução que inclui todos os detalhes e ações necessárias para alcançar os objetivos do projeto (AR and al-Ashraf, 2012).

2.2.6 TPM

O TPM (Total Productive Maintenance) ou Manutenção Produtiva Total pode ser definido como uma abordagem holística empresarial com o objetivo de melhorar a eficácia e longevidade dos equipamentos. No cenário atual das indústrias, as grandes perdas/desperdícios ocorrem no chão-de-fábrica. Estes desperdícios provêm dos operadores, processos, problemas de ferramentas e esperas de ferramentas, entre outros. Outras formas de desperdício estão associadas a equipamentos e mão-de-obra inativos, avarias dos equipamentos e peças rejeitadas (Singh, Gohil, Shah and Desai, 2013).

Ahuja et al (2008) resumiu 8 princípios que definem o TPM, os quais são apresentados na figura 4. Estes 8 pilares destinam-se a abranger todos os departamentos e funções pertencentes a uma empresa e são direcionados para a Edução, Formação e Segurança, uma vez que o TPM reconhece estas áreas como principais responsáveis pelo mau desempenho (Borris, 2006).

Figura 4 - Os 8 pilares do TPM (Ahuja et al, 2008)

De acordo com Park and Ortiz (2011) os benefícios do TPM incluem

:

Menor tempo de inatividade dos equipamentos; Redução dos custos de manutenção; Redução de custos de peças de reposição;

Redução da taxa de defeitos; Redução do lead-time;

Melhoria na resposta aos tempos de entrega acordados.

O TPM centra a gestão dos equipamentos numa abordagem compreensiva e focada no ciclo de vida dos mesmos, que minimiza ocorrência de avarias, produção de defeitos e acidentes. Envolve toda a organização, desde a gestão de topo aos operários de produção.

Concebida para maximizar a eficácia dos equipamentos (melhoria da eficácia global) através da criação de um sistema global de manutenção da produção abrangendo toda a vida útil dos equipamentos, esta ferramenta tem o principal objetivo de melhorar a produtividade e qualidade e também de promover a motivação dos colaboradores e satisfação no trabalho (Singh, Gohil, Shah and Desai, 2013).

2.2.7 OEE

OEE é a sigla de Overall Equipment Effectiveness e representa a principal medida de eficácia dos equipamentos (Wilson, 2010). Este indicador para além de permitir obter uma perceção do nível de desempenho de uma dada unidade fabril permite também identificar possíveis obstáculos que possam comprometer melhores níveis de eficiência (Hansen, 2001).

Desenvolvido por Seiichi Nakajima (Nakajima, 1988) e considerado como uma medida de sucesso da implementação do TPM, o OEE pode ser definido como um indicador de desempenho da utilização dos equipamentos e é obtido através do produto de 3 medidas: Disponibilidade, Desempenho/Velocidade, Taxa de Qualidade (Singh, Gohil, Shah and Desai, 2013).

Estas três medidas são fortemente influenciadas pelas seis perdas comummente conhecidas por (Chiarini, 2013):

Perdas decorrentes do tempo de inatividade (reduz a disponibilidade) Avarias;

Paragens necessárias para equipar, setups ou ajustes. Perdas de Velocidade (reduz a eficiência)

Redução de velocidade; Pequenas interrupções. Perdas de qualidade

Resíduos e perdas de rendimento durante a inicialização do processo.

O OEE pode ser aplicado a vários níveis no âmbito de um ambiente industrial. Primeiro, o OEE pode ser utilizado com um ponto de referência para a medição inicial do desempenho de uma unidade fabril como um todo. Desta forma, os valores do OEE inicial podem ser comparados com valores futuros e assim quantificar o nível de melhoria verificada/obtida. Em segundo lugar, o valor do OEE, calculado para uma linha de fabrico, pode ser utilizado para comparar com as restantes linhas de produção existentes, destacando assim, as linhas de fabrico com menor valor de desempenho. Em terceiro lugar, se cada máquina está associada a um processo isolado, o valor do OEE permite identificar qual o equipamento com o pior desempenho e por conseguinte indicar onde se devem concentrar os recursos (Singh, Shah, Gohil and Shah, 2013).

2.3 Exemplos de aplicação de produção

Lean

Ao longo dos anos têm surgido vários exemplos de aplicações práticas das ferramentas Lean em contexto industrial e, por isso, são inúmeras as referências literárias que se podem encontrar sobre este assunto. Neste subcapítulo, pretende-se essencialmente mostrar alguns desses exemplos por forma a compreender melhor a sua aplicação prática e quais os resultados obtidos ou que se poderiam obter, caso as propostas baseadas neste conceito fossem implementadas.

2.3.1 Uma aplicação da Metodologia SMED

Berna Ulutas (Ulutas, 2011), professora Adjunta de Engenharia Industrial na Universidade Turca Eskisehir Osmangazi, foi a responsável pela validação dos métodos e procedimentos, através da aplicação da ferramenta SMED, de um processo de fabrico de isolamentos térmicos onde a redução dos tempos de setup era fundamental. Esta aplicação teve como principais objetivos: a otimização da utilização das máquinas, permitindo a produção em pequenos lotes; a redução de tempos de produção e tempos inativos das máquinas; a redução dos tempos de preparação e de ajustes destas; e por último, a redução de stocks.

Os isolamentos térmicos fabricados pela empresa são utilizados essencialmente para assegurar o processo de embalamento e manuseio de frigoríficos. As prensas de injeção utilizadas para o seu fabrico são capazes de produzir diferentes produtos através do recurso a moldes. Por sua vez, a variedade de produtos leva à necessidade da empresa recorrer a setups frequentes. Quer as prensas, quer os moldes

utilizados apresentavam grandes dimensões, pelo que os tempos de setup ficariam condicionados e, portanto, a sua redução era vital para a empresa.

Os tempos iniciais observados correspondiam a tempos de setup entre 5 a 6 horas. Mesmo os tempos de setup associados a prensas e moldes mais pequenos eram em média de 3 horas a 3,5 horas. Foram feitas 155 observações, nas quais foram registadas todas as informações necessárias e intrínsecas ao processo, como por exemplo, características físicas, frequência de utilização e distâncias percorridas. Foi ainda elaborado um diagrama de Pareto para determinar a máquina que estaria no centro dos problemas e que deveria ser analisada em primeiro lugar.

Já na fase de implementação dos conceitos da ferramenta SMED, Berna Ulutas recorreu ao método de filmagens por forma a analisar o modo de execução atual das operações de setup, tendo em conta o tempo total despendido para cada uma delas. Um gráfico circular foi também utilizado para verificar a percentagem de tempo total atribuída a cada operação.

Numa primeira abordagem, reservada à análise dos tempos de setup, Ulutas concentrou a sua prioridade em eliminar os tempos considerados ineficientes. Para isso, elaborou uma lista de todos os materiais e equipamentos utilizados durante os tempos de setup e recorreu a formulários para assegurar que os mesmos estariam disponíveis e nas devidas condições de utilização sempre que fossem necessários. Já numa segunda etapa, para a identificação e avaliação dos setups internos e externos a investigadora elaborou um diagrama homem-máquina. Nesta fase, as operações associadas aos setups identificados foram devidamente agrupadas, em setup interno e setup externo, e o seu tempo total associado foi identificado.

A conversão de setups internos em setups externos fez parte de uma terceira etapa. De forma a converter tempos de setup internos em externos, o seu principal foco incidiu nas operações relacionadas com o produto e manuseio de materiais, recolha de informações, operações de limpeza, manutenção, ajustes e operações de controlo. No estado atual do processo, o mecanismo de centragem de moldes era realizado com a máquina parada. Era necessário ter em conta que estes moldes necessitavam ser transportados desde o departamento onde se encontravam armazenados até à secção. Por outro lado, o processo de alteração do mecanismo de centragem era considerado complexo, demorado e difícil de padronizar. Assim, Berna Ulutas sugeriu que a execução desta operação fosse realizada externamente. O mecanismo de centragem poderia então ser preparado num molde de reposição à parte, antes da máquina parar. Para além disso, uma das operações consideradas problemáticas para este processo foi o manuseio dos moldes e, por isso, foi definida como uma operação externa. Foi atribuído um empilhador ou reboque para ficar disponível antes do início do setup. Uma vez que o departamento onde os moldes

se encontravam armazenados estava localizado no ponto mais distante da fábrica, a distância a percorrer com os moldes era excessivamente longa. Desta forma, Ulutas sugeriu que os moldes mais utilizados deveriam estar localizados mais próximos das prensas. Considerando ainda o peso dos moldes, a execução das suas operações de manuseio e montagem pelos operadores foram consideradas inseguras.

Através da utilização de equipamentos automatizados no manuseio de materiais, era esperada uma redução do tempo de operação em 11 minutos e 21 segundos. Operações de inserção e remoção de parafusos faziam parte do processo, pelo que a utilização de equipamentos mais rápidos (hidráulicos, pneumáticos ou eletromagnéticos) permitiu reduzir os tempos das operações em 86 minutos e 26 segundos. Por outro lado, as operações mais complexas executadas por apenas 1 operador, passaram a ser executadas por 2 operadores.

Numa última etapa, fase de normalização, Berna Ulutas reportou as propostas de melhorias e procedeu à elaboração de checklists. As causas de recorrência das operações foram determinadas, tanto quanto possível, e os planos de ação associados foram fornecidos. Por fim, as atividades de setup já não teriam tempos imprevisíveis através do recurso aos tempos padronizados. Assim, atividades devidamente planeadas iriam proporcionar uma maior satisfação do cliente. Os níveis de educação e qualificação dos operários também são uma questão importante e que deve ser considerado durante a normalização. 2.3.2 O desenvolvimento e implementação de técnicas Lean numa empresa de vestuário

O presente estudo de caso, desenvolvido por 3 investigadores, Ravikumar, Marimuthu e Damodaram (Marudhamuthu, Krishnaswamy, Pillai, 2011), retrata a implementação de princípios Lean numa indústria exportadora de roupa interior, designada por G.L. fashions. A G.L. fashions é uma empresa indiana composta por 14 filiais e responsável pela produção e exportação de vários tipos de roupa interior para o Continente Europeu e Americano.

Numa situação inicial, a empresa estava a ser pressionada, externa e internamente, para melhorar o desempenho do seu fluxo produtivo. Vários investimentos foram feitos, através da implementação de ferramentas como 5S e TPM, no sentido de melhorar e modernizar os seus processos. No entanto, os resultados obtidos não revelaram grande impacto face aos investimentos realizados.

Um dos primeiros passos tomados por estes investigadores consistiu na elaboração de um VSM do estado atual da empresa. Para isso, procederam à definição do processo a ser mapeado - o setor de produção. Aqui, os investigadores centraram o seu objetivo no aumento da taxa da produção da linha de

produção e na redução do esforço realizado pelos colaboradores. Num estado incial, a empresa apresentava uma produção de 70 artigos por hora e tempos de setup correspondentes a 28 minutos. Através de uma análise ao VSM do “estado atual” da empresa, os investigadores puderam retirar algumas conclusões, como por exemplo: o tempo associado à transferência de artigos entre o setor de corte e o setor de produção e entre o setor da produção e o setor de embalamento era elevado. Os colaboradores eram sobrecarregados de peso a cada transferência realizada, a taxa de produção era muito reduzida e algumas máquinas eram desativadas devido à falta de matéria-prima. Assim, um novo mapeamento do processo produtivo foi feito com o objetivo de evitar todas estas operações sem valor acrescentado.

Para a transferência de materiais, a distância entre o setor de corte e o setor de produção foi reduzida de 20 metros para 3 metros; o líder de equipa passou a ser o responsável pela transferência dos artigos entre o setor de corte e o da produção e, portanto, não era necessário um colaborador adicional; a transferência dos artigos é feito caixa-a-caixa e não recorrendo ao uso de um reboque manual, o que permitiu reduzir o esforço realizado por cada operador.

Relativamente ao setor de produção, máquinas agrupadas pelo mesmo tipo de produção deram lugar a máquinas alinhadas por sequência de operações. Isto permitiu não só uma redução do tempo necessário para a transferência de materiais na secção da produção, mas também uma redução do peso transportado pelos colaboradores entre máquinas. O setor de inspeção e o setor de embalamento foram integrados num módulo e, por isso, o tempo despendido para a transferência do material entre os dois setores foi eliminado.

No mapa inicial do processo produtivo da empresa o tempo despendido para a transferência de 100 artigos é de 100 segundos. No futuro mapa elaborado pelos investigadores, o tempo associado a esta operação foi calculado em 82 segundos, obtendo um ganho de 18 segundos por cada 100 artigos. Assim, o tempo ganho por turno seria de 58 minutos e 48 segundos (tendo em conta que eram transferidos 19600 artigos por turno). Uma vez que a carga a transportar e a distância percorrida foram reduzidas, o esforço realizado pelos colaboradores, por conseguinte, diminuiu.

Após a implementação do novo VSM, os investigadores procederam à implementação da ferramenta SMED. Com a construção de um VSM do “estado futuro” da organização, algumas das melhorias foram levadas a cabo e, portanto, vieram contribuir para a implementação desta ferramenta.

Quanto à distância entre o setor de corte e o setor de produção, a mesma foi reduzida em 17 metros; por sua vez a distância entre o setor de produção e o setor de inspeção foi reduzido para aproximadamente 12 metros; já a distância entre o setor de inspeção e o setor de embalamento sofreu

uma redução de 90%. Em relação à necessidade de transporte de carga, esta foi reduzida de 19,2 kg para 4 kg.

Através destas propostas de melhoria implementadas e resultados obtidos, os investigadores concluíram que a taxa de produção atual da empresa aumentou 40%. Ou seja, anteriormente a taxa correspondia a 19600 artigos por turno e agora corresponde a 27440 artigos por turno. Para além disso, no “estado atual” da empresa, o tempo requerido para o setup de mudança entre modelos diferentes era de 28 minutos. Após implementação das propostas descritas o tempo de setup foi reduzido para 8 minutos e 10 segundos, o que corresponde a uma redução de 70,84%.

2.4 Estudo do trabalho

As alterações contínuas que ocorrem no ambiente industrial devem ser estudadas do ponto de vista económico e prático. Isto inclui a globalização do negócio e da produção e também a estratificação das empresas num esforço para se tornarem mais competitivas, sem deteriorar a qualidade do seu produto. A única possibilidade de uma empresa ou negócio crescer é aumentar a sua rentabilidade e a sua produtividade (Niebel and Freivalds, 2004).

Neste sentido, o estudo do trabalho trata-se de um tipo de investigação operacional específica, utilizada para medir o trabalho que está a ser executado com o objetivo de aumentar a eficiência e a produtividade. As técnicas associadas ao estudo de trabalho devem ser implementadas para analisar processos ou operações bem como para analisar as pessoas no trabalho. Trata-se, portanto, de uma forma sistemática de promover a mudança e melhorar a eficiência através da aplicação das seguintes etapas:

Observar o trabalho a ser executado;

Identificar os fatores que contribuem para o tempo de desempenho; Rever os objetivos e restrições do trabalho;

Formular e avaliar soluções alternativas; Escolher o método mais eficiente.

O seu principal objetivo é o de eliminar trabalhos desnecessários, combinar operações, realizar alterações à sua sequência e simplificar as principais operações a executar (CITESEERX, 2015). O estudo do trabalho divide-se, assim, em 2 áreas principais: estudo dos métodos e estudo dos tempos (Barnes, 1980).

2.4.1 Estudo dos métodos

O estudo dos métodos é o registo sistemático e análise crítica dos métodos existentes e propostos para executar uma determinada tarefa enquanto meio de desenvolvimento e aplicação de métodos mais fáceis e mais eficazes, reduzindo custos (Kumar and Suresh, 2008). O ponto de partida para o estudo do método dá-se com a consideração do objetivo – fabricar um determinado produto. O que se pretende é projetar um sistema, uma sequência de operações e procedimentos que mais se aproximem da solução ideal (Barnes, 1980).

A maneira mais indicada para conduzir um estudo dos métodos é fazê-lo em colaboração com os próprios trabalhadores que vão realizar o trabalho a ser estudado uma vez que estes, geralmente, contribuem com boas sugestões quanto à forma como o método deve ser analisado e melhorado (CITESEERX, 2015). 2.4.2 Estudo dos tempos

O estudo dos tempos é uma técnica para estimar o tempo necessário para um colaborador experiente e qualificado completar uma determinada tarefa. Esta técnica baseia-se essencialmente na medição do teor do trabalho de uma tarefa quando realizada através do método previamente descrito, incluindo uma margem para fadiga e atrasos pessoais inevitáveis (Festijo, 2014).

Um dos passos incluídos no processo sistemático para a criação de um trabalho eficiente são os tempos-padrão. São três os elementos que ajudam a determinar os tempos-padrão: estimativas; registos históricos e procedimentos de medição do trabalho. A experiência tem provado que os tempos-padrão, para que sejam consistentes e justos, não devem ser baseados em estimativas uma vez que estas podem levar a desvios consideráveis face à realidade. Assim, quer os registos históricos quer as técnicas de medida de trabalho tendem a proporcionar valores muito mais precisos do que as estimativas baseadas em juízos. Seja qual for a técnica de medição de trabalho utilizada – por exemplo, cronometragem, dados dos principais movimentos, dados standard e estudos por amostragem – representam melhores caminhos para estabelecer padrões de produção justos (Niebel and Freivalds, 2004).

2.5 Análise Crítica

No presente subcapítulo, reservado a uma análise crítica, pretende-se, tal como o próprio nome indica, realizar uma análise crítica do conceito que serviu de base à realização do presente documento, o conceito de Lean Production. Para esta análise, foram tidos em conta não só os estudos de caso

apresentados na secção 2.3 deste relatório, como também algumas considerações no que diz respeito à aplicação do conceito de Lean Production.

Nos dois estudos de caso sobre aplicações práticas de produção Lean, acima apresentados, é possível verificar a utilização de algumas ferramentas associadas a esta filosofia Lean e as quais se revelam versáteis e ao mesmo tempo vantajosas. Quer no primeiro caso, quer no segundo, a ferramenta SMED é implementada e surge como uma solução benéfica para os problemas apresentados. No entanto, é importante notar que os investigadores associados a cada um dos casos recorreram, numa primeira abordagem, à realização de estudos prévios sobre as empresas em causa. Ferramentas de suporte como diagramas, gráficos, esquemas, checklists e formulários serviram de base para obter as conclusões necessárias para prosseguir a implementação das ferramentas Lean inicialmente pensadas e assim, poder obter bons resultados.

No segundo estudo de caso, assiste-se a um exemplo que descreve, de alguma forma, a atitude de várias empresas que procuram implementar a filosofia Lean na sua organização sem compreenderem a verdadeira essência deste conceito. A empresa em questão havia realizado grandes investimentos para a implementação de ferramentas Lean, como 5S e TPM, as quais se vieram a revelar insatisfatórias nos seus resultados.

De acordo com os autores Womack and Jones (1996), muitos gestores gastaram parte do seu tempo a implementar técnicas enquanto tentavam implementar partes isoladas da filosofia Lean, sem antes a compreenderem como um todo.

Lonnie Wilson (2010), por sua vez, refere que o termo “Lean” é cada vez mais utilizado e adaptado a todo o tipo de negócios e temas de uma forma quase “comercial”. Isto, faz com que a adoção deste conceito enquanto filosofia de negócio seja deturpado e muitas vezes mal interpretado, levando a que os princípios fundamentais do Lean não sejam verdadeiramente compreendidos e aplicados como guia para orientar os seus esforços de melhoria contínua.

Para os gestores, os resultados indicam que para uma implementação de uma gestão Lean com sucesso, torna-se vital, antes de mais, ir além das técnicas associadas e ir adotando práticas simples, com vista a alimentar e desenvolver um perfil de uma cultura organizacional apropriada (Bortolotti, Boscari and Danese, 2014).

3. A

PRESENTAÇÃO DA EMPRESANeste capítulo, é feita uma apresentação da empresa na qual foi realizado o presente projeto. Numa primeira fase procede-se à identificação da organização e a um breve resumo sobre a história da empresa. Posteriormente será feita uma abordagem à sua estrutura organizacional assim como aos materiais e produtos produzidos e comercializados pela empresa.

3.1 Identificação

A Lameirinho - Indústria Textil, S.A., uma empresa familiar fundada por Joaquim Martins Coelho Lima em 1948, encontra-se sediada na vila de Pevidém, concelho de Guimarães e dedica-se essencialmente ao fabrico de Têxteis-lar.

Figura 5 - Instalações da Lameirinho – Indústria Têxtil, S.A.

A Lameirinho - Indústria Textil, S.A. é responsável por garantir todo o processo desde a tecelagem até à expedição dos seus produtos e apresenta uma capacidade produtiva de cerca de 6 milhões de peças anuais. A aposta intensiva no Design e na Inovação permitiu à Lameirinho atingir uma posição de destaque no mercado nacional e internacional, vendendo nos 5 continentes e exportando cerca de 90% da sua produção. Para além disso, a preocupação com a Ecologia, Sustentabilidade e Proteção do Meio Ambiente levou, recentemente, a empresa à obtenção da Certificação “GOTS” (Global Organic Textile Standard). Esta certificação veio assegurar aos seus consumidores que a Lameirinho - Indústria Têxtil S.A. utiliza produtos ecológicos ao longo de todo o seu processo produtivo e que não são utilizados produtos ou substâncias químicas consideradas prejudiciais para o meio ambiente.

A necessidade de atingir novos objetivos, internamente e perante os seus clientes, tem vindo a confrontar a Lameirinho – Indústria Têxtil S.A. com vários desafios. Estes desafios, por sua vez, têm levado a empresa a adotar novas estratégias de forma a assegurar o seu sucesso empresarial e a distribuição e promoção global das marcas que desenvolvem e representam.

3.2 Estrutura organizacional

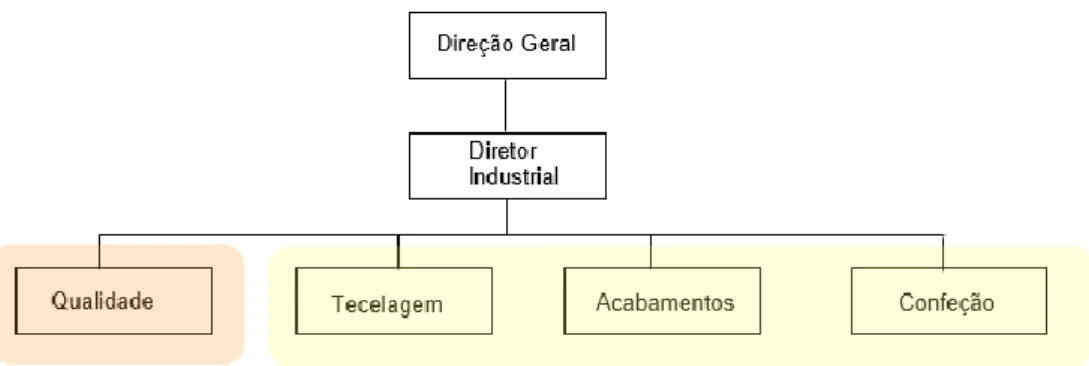

A Lameirinho - Indústria Têxtil S.A. possui aproximadamente 700 colaboradores, distribuídos por 12 departamentos. No que diz respeito ao organograma afeto ao departamento industrial, o mesmo é composto por 3 principais departamentos: tecelagem, acabamentos e confeção. Esta estrutura pode ser consultada na figura 6.

Figura 6 - Organograma do Departamento Industrial da empresa

Quanto ao departamento da qualidade, este apresenta-se como departamento de suporte à tecelagem, acabamentos e confeção, uma vez que engloba subdepartamentos como o laboratório, controlo da qualidade, higiene e segurança no trabalho, sistemas de qualidade, entre outros.

3.3 Materiais e produtos

A Lameirinho – Indústria Têxtil S.A. oferece aos seus clientes uma gama de produtos alargada, os quais provêm de um conjunto de matérias-primas utilizadas durante o processo de Tecelagem. Estes podem ser consultados na figura 7.

Figura 7 - Matérias-primas utilizadas pela tecelagem (Ribeiro, 2013)

Na figura acima é possível verificar uma lista de todos os tipos de produtos comercializados, assim como as matérias-primas necessárias para o seu fabrico.

4. A

NÁLISE E DIAGNÓSTICONeste capítulo é feita uma breve análise geral do sistema produtivo da empresa como ponto de partida para uma posterior análise, mais detalhada, da secção em estudo e a qual serviu de base para a elaboração do presente relatório.

4.1 Análise do processo produtivo

A Lameirinho – Indústria Têxtil S.A. é responsável pelo processo de produção, transformação e comercialização dos seus produtos. Assim, as instalações da empresa possuem um conjunto de secções principais que compõem o seu processo produtivo, sendo elas: tecelagem, acabamentos e confeção. Atualmente, a Tecelagem conta com 151 teares e é responsável por cerca de 30% da produção total da empresa. Para esta secção está prevista, ainda para este ano, a aquisição de mais 26 teares com o principal objetivo de aumentar a sua capacidade produtiva.

A secção de Acabamentos é responsável por vários processos associados ao enobrecimento têxtil, que pode ir desde a maciez do toque até ao estampado mais moderno e inovador. Nesta secção, são levadas a cabo todas as operações que permitem atribuir ao produto, características diferenciadoras e que asseguram a qualidade ”Lameirinho”.

Na Confeção, são atribuídos aos produtos as características que vão definir a sua funcionalidade: jogos de lençóis, fronhas, sacos de edredão, cortinas, edredões, etc.. Só a esta secção estão afetos 185 colaboradores responsáveis pelo corte e confeção de cada produto.

Para além das secções mencionadas anteriormente, existem outras secções que compõem e completam o fluxo produtivo da empresa. Uma dessas secções é a secção de enrolamento, responsável pelo tratamento preliminar da tela antes de esta dar entrada na secção dos acabamentos. Trata-se de uma secção importante, no sentido em que por ela passa toda a tela produzida e, por conseguinte, a sua capacidade de resposta torna-se vital para as secções seguintes. Neste sentido, foi elaborado um VSM para uma melhor compreensão sobre o sistema produtivo da empresa e importância desta secção, o qual pode ser consultado na figura 8.

Para a elaboração do VSM apresentado, foi necessário recorrer à análise ABC, presente no anexo 1, no sentido de identificar a referência de uma das telas com mais metros lineares enrolados, a qual foi identificada como sendo a referência 41A que diz respeito a flanelas. Apesar do tratamento por referências ser indiferenciado na secção de enrolamento, esta abordagem iria permitir calcular o tempo de ciclo para a secção de acabamentos e tecelagem relativamente a esta referência.

Figura 8 - VSM do processo produtivo da empresa

A partir do VSM atual da empresa representado na figura 8, é possível observar que o sistema produtivo da empresa funciona segundo uma filosofia “push”. Ou seja, de um ponto de vista geral, é a tecelagem a responsável por desencadear o fluxo de produção, informando o Gabinete de Planeamento e Controlo de Produção da tela que se encontra disponível e pronta a ser enrolada. A secção de enrolamento, por sua vez, é responsável por responder às necessidades da secção de acabamentos a qual deve assegurar a procura diária ditada pela confeção, correspondente a 35 000 metros/dia de tecido.

Para a construção do VSM, os tempos de processamento são essenciais para que se torne possível de identificar possíveis e potenciais desperdícios existentes no decorrer do processo produtivo. Neste sentido, foram identificados o tempo de ciclo (T/C), o tempo de preparação das máquinas (C/O), o takt time (TT) e o tamanho do lote a enrolar (Lote). Da mesma forma, foi também realizado um levantamento dos valores do sotck médio (WIP) entre processos.

Para o cálculo do TT foi necessário recorrer ao cálculo da procura diária do cliente, assim temos:

Procura diária do cliente = Quantidade anual Dias de trabalho no ano =

8 680 000