Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761

Utilização do controle estatístico de processo atrelado às ferramentas da

qualidade no monitoramento do peso das embalagens do produto final: um

estudo de caso em uma indústria química

Use of statistical process control linked to quality tools in monitoring the

weight of final product packaging: a case study in a chemical industry

DOI:10.34117/bjdv6n9-091

Recebimento dos originais: 08/08/2020 Aceitação para publicação:04/09/2020

Odair José Abrão

MBA em Gestão Empresarial - FGV - Taubaté-SP e atual mestrando em Engenharia Mecânica - UNITAU - Taubaté SP

Instituição em que atuo: Gerente de Produção - VIAPOL LTDA End.: Rua Santo Antônio, 279, AP 42 - Vila Antônio Augusto - Caçapava-SP

E-mail: odairabrao@gmail.com

Álvaro Azevedo Cardoso

PhD Universidade Southampton - Inglaterra

Instituição em que atua: Professor colaborador na UNITAU - Taubaté End.: Rua Daniel Danelli, s/n - Vila N. S. das Graças - Taubaté - SP

E-mail: alvaroazevedoc@gmail.com

RESUMO

O objetivo deste artigo é demonstrar a aplicação do controle estatístico de processo (CEP) no monitoramento do peso de embalagens de produtos químicos, atrelando os resultados à utilização de ferramentas da qualidade, que busca o entendimento, análise e solução de problemas. Neste estudo, utilizou-se de algumas ferramentas do CEP e com base nestas informações associadas às ferramentas da qualidade como: Gráfico de Pareto, Folha de Verificação e Ishikawa, pôde-se encontrar as possíveis causas e buscar as soluções para os desvios apresentados. Após a implantação das medidas corretivas, novamente se analisou estatisticamente os valores de peso das embalagens e se comprovou uma melhoria nos resultados, que agora, estão sob controle e dentro das faixas de especificação.

Palavras-chave: Qualidade, Ferramentas da Qualidade, Controle Estatístico de Processo e Indústria

Química. ABSTRACT

The objective of this article is to demonstrate the application of statistical process control (SPC) in the monitoring of the weight of chemical packages, linking the results to the use of quality tools, which seeks understanding, analysis and problem solving. In this study, we used some EBC tools and based on this information associated with quality tools such as: Pareto Graph, Check Sheet and Ishikawa, we could find the possible causes and seek solutions to the deviations presented. After the implementation of corrective measures, again it was statistically analyzed the packaging weight

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761

values and proved an improvement in results, which are now under control and within the specification ranges.

Keywords: Quality, Quality Tools, Statistical Process Control and Chemical Industry.

1 INTRODUÇÃO

O Controle de Qualidade é uma medida adotada por organizações com o objetivo de definir e monitorar padrões de produto e processo produtivo a serem atingidos, tendo em vista elevar o grau de satisfação do consumidor, acionistas, funcionários e fornecedores (CAMPOS, 2004).

Segundo Werkema (2006), utiliza-se da inspeção a fim de medir e comparar o que foi produzido com padrões estabelecidos, a partir do diagnóstico de não conformidades, identificam-se suas causas para então desenvolver ações corretivas e por fim, a atualização necessária dos padrões de produto e/ou processo. Ainda segundo a autora, os gráficos de controle, apesar de simples, são ferramentas fundamentais para auxiliar no monitoramento do processo produtivo, apontando a ocorrência ou tendência à falta de controle. Isso contribui diretamente para a melhoria do processo, aumentando a produtividade à medida que elevam a porcentagem de produtos dentro dos ranges pré-estabelecidos, reduzindo os índices de retrabalho, diminuindo os custos de produção.

O estudo de caso foi realizado numa linha de impermeabilizante de uma empresa química, focada em produtos para o ramo da construção civil. Esta multinacional de médio porte atua na América Latina e todo o mercado brasileiro, destacando-se a região Sudeste, onde se concentra seu maior faturamento, que gira em torno de 300MIO/ano. Este estudo foi fundamental para a empresa, visto que as perdas com o peso ou quantidade além do que está sendo especificado na embalagem podem ocasionar sérios problemas e consequentemente uma diminuição no faturamento de seus produtos, devido impacto na qualidade, gerando também insatisfações por parte de seus consumidores.

O estudo tem como objetivo aplicar as ferramentas do controle estatístico de processo (CEP) e analisar se o produto monitorado, especificamente na linha de impermeabilizante, atende as especificações estabelecidas pela empresa estudada. Para isso, serão utilizadas as cartas de controle por serem ferramentas eficazes para identificar se o processo monitorado encontra-se sob o efeito de causas especiais ou não.

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761

2 FUNDAMENTAÇÃO TEÓRICA

Nesta seção são abordados os conceitos necessários para a fundamentação teórica focada nas palavras do estudo: Qualidade, Ferramentas da Qualidade, Controle Estatístico de Processo e Indústria Química.

2.1 QUALIDADE

Campos (1992), define qualidade como sendo determinado produto ou serviço, que atenda de forma confiável, acessível, segura e no tempo certo todas as especificações exigidas pelo cliente. Miranda et al. (2019) citam que para Rodrigues (2016), de modo a preservar a qualidade e competitividade, as organizações usam de práticas de controle dos processos produtivos, visando que os produtos cheguem até os consumidores dentro das especificações desejadas.

De acordo com Garvin (2002), podemos identificar cinco abordagens principais para qualidade:

• Transcendente: onde qualidade é algo não palpável que aprendemos a identificar apenas com a experiência;

• Baseada no produto: que defini qualidade como sendo algo preciso e mensurável;

• Baseada no usuário: onde um produto de qualidade é o que atende as exigências do maior número de consumidores;

• Baseada na produção: as definições para esse conceito pregam que qualidade é estar de acordo com as especificações exigidas pelo projeto;

• Baseada no valor: que considera como produto de qualidade aquele que oferece a melhor relação de custo benefício.

2.1.1 História e evolução da Qualidade

Inicialmente a qualidade era voltada apenas ao processo de inspeção final dos produtos, atuando somente na consequência, com o passar dos anos e a necessidade de produtos com cada vez mais qualidade, essa característica tornou-se essencial para o sucesso estratégico da empresa, e passou a envolver não só mais os departamentos de produção e operações, tornando-se função de todas as áreas da empresa, com o patrocínio da alta direção (GARVIN 2002).

Segundo Ishikawa (1993), historicamente a garantia da qualidade teve sua evolução determinada por três estágios principais:

• Ênfase na inspeção final: onde a qualidade dos produtos era totalmente voltada a inspeção bem-sucedida. Esse modelo inicial exigia um alto número de inspetores na empresa, que era uma mão de obra cara e atuava somente nas consequências.

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761

• Ênfase no controle de processo: esse modelo surgiu a partir dos anos 1950 e enfatiza que a qualidade deve ser parte de todos os processos, fazendo com que todos os envolvidos tivessem sua parte na qualidade e não apenas a inspeção final.

• Ênfase no desenvolvimento de novos produtos: no final dos anos 1950 viu-se então a necessidade da disseminação desses conceitos para as raízes do projeto, e não só mais para o processo em si. Com isso, em cada passo do planejamento de novos produtos são estabelecidas metas de qualidade.

2.1.2 Implantando o Sistema da Qualidade Total

O sistema de qualidade é um assunto muito discutido e estudado por diversos autores. Logo, existem várias definições para este assunto e todas caminham em uma mesma direção, apontando que o sistema de qualidade é um conjunto de atividades, ideias e conceitos bem definidos e igualmente conhecido por todos dentro de qualquer organização. Segundo Chang et al. (1994), a qualidade total é construída em cima de uma base a qual denomina-se valores organizacionais, que são sólidos alicerces para os cinco pilares da qualidade, foco no cliente, envolvimento total, avaliação, apoio constante e melhoria contínua, com estes cinco pilares bem suportados pelos valores da organização a empresa pode desfrutar das recompensas trazidas pela baixa produção de refugos.

Paladini (1994), fala que, para introduzir o sistema de qualidade em determinada empresa, independente do ramo de atuação ou porte, basta se dar ênfase as atividades usuais da empresa, isso provocará mudanças, essas podem implicar em novas posturas, novas atitudes, novos comportamentos, por isso é importante tratar a qualidade como um processo evolutivo da cultura, sem que haja mudanças bruscas das atividades usuais.

Ainda segundo Palladini (1994), podemos caracterizar o sistema em três partes principais: • Ênfase nas atividades: envolve inicialmente ações básicas, que envolvem a disseminação do conceito da qualidade a ser adotado, sempre tendo como principal referencial os clientes.

• Melhoria continua: que envolve as ferramentas a serem adotadas para diferentes situações e a disseminação destas ferramentas em larga escala para que todos possam saber onde e quando devem ser usadas.

• Monitoramento: é a necessidade de avaliar se as ações tomadas, o planejamento e o desenvolvimento do processo, confrontado dados e estabelecendo metas. A várias maneiras de se avaliar esse desempenho, cabe a cada empresa determinar o que melhor se encaixa com sua forma de produção, adaptando a cada modelo a mão-de-obra necessária.

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761 2.2 FERRAMENTAS DA QUALIDADE

Com o objetivo de facilitar a implantação do sistema de qualidade foram desenvolvidas as ferramentas da qualidade, que facilitam a aplicação de conceitos, coleta e apresentação de dados. Para Deming citado por Sashkin e Kiser (1994), Ishikawa (1993) e Paladini (1994), podemos resolver a maioria dos problemas de uma organização utilizando as principais ferramentas da qualidade aplicadas a processos e produtos, essas ferramentas são:

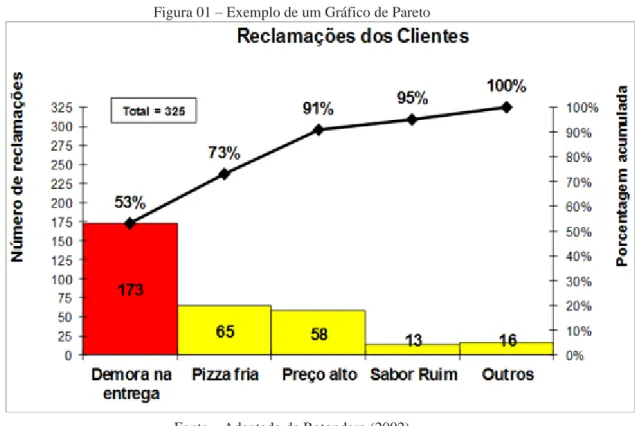

– Gráfico de Pareto: É uma distribuição de frequências para dados qualitativos.

Magri (2009) relata que Vilfredo Pareto foi um economista italiano do século XIX que inventou o diagrama que leva seu nome e se baseou para a criação do mesmo em uma pesquisa de distribuição de renda na sua época, quando pode concluir que em torno de 20% da população detinham 80% da riqueza enquanto o restante da população detinha apenas 20%. Esta relação é conhecida como a regra dos 80/20.

O Gráfico de Pareto é um gráfico de barras que coloca em ordem decrescente a frequência de ocorrências e de forma crescente a frequência acumulada, no eixo vertical esquerdo se tem a quantidade de vezes que determinado fato ocorreu e no eixo vertical direito é apresentada a porcentagem acumulada dos fatos.

Este gráfico é muito útil para se priorizar as ocorrências que merecem maior atenção, pois ele ilustra de forma clara qual a maior ocorrência e o quanto a mesma é impactante em relação às outras.

Rotondaro (2002), explica que a análise da curva de porcentagem acumulada é útil para a definição e priorização das ocorrências que devem ser atacadas para se atingir o resultado esperado. A utilização do diagrama de Pareto é interessante pois a curva de porcentagem acumulada fica explicitada e facilita a visualização do setor ou processo que é o maior detrator quando comparado aos demais processos ou setores.

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761 Figura 01 – Exemplo de um Gráfico de Pareto

Fonte – Adaptado de Rotondaro (2002)

Folha de Verificação: é um dispositivo usado para o registro de dados. Essa ferramenta é adaptada as necessidades especificas de seus usuários, por isso apresentam extrema flexibilidade de elaboração, utilização e interpretação (PALADINI, 1994).

Tabela 01 – Exemplo de Folha de Verificação

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761

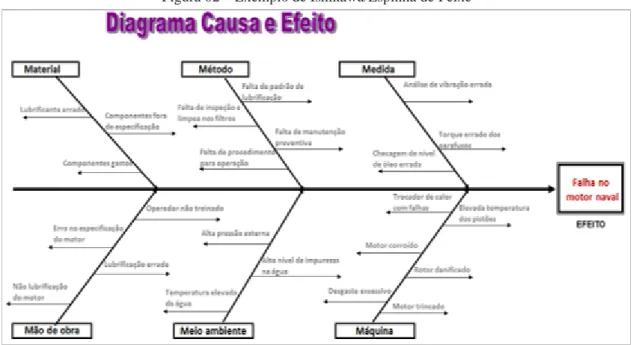

Diagrama de Ishikawa: visa estabelecer a relação entre o efeito e todas as causas de um processo. Cada efeito possui várias categorias de causas, que, por sua vez, podem ser compostas por outras causas (RODRIGUES, 2006).

Figura 02 – Exemplo de Ishikawa/Espinha de Peixe

Fonte – Adaptado de Rodrigues (2006)

2.3 CONTROLE ESTATÍSTICO DE PROCESO (CEP)

Segundo Werkema (2006), o controle estatístico de processos é uma ferramenta com base em conceitos e técnicas da Estatística e da engenharia de produção que auxilia no controle da qualidade nas etapas de um processo, particularmente no caso de processo de produção repetitivo, ou seja, é um método preventivo de se comparar resultados com um padrão já existente e a partir de técnicas estatísticas eliminar ou controlar certas variações. O CEP visa garantir a estabilidade e a melhoria contínua de um processo de produção, ou seja, visa ao controle e à melhoria do processo; o controle da qualidade de um processo produtivo envolve a realização das seguintes etapas (WERKEMA,2006):

• Definição de um padrão a ser atingido para o produto e padronização do processo; • Inspeção: medir o que foi produzido e comparar com o padrão;

• Diagnóstico das não conformidades: descrição dos desvios entre o que foi produzido e padrão;

• Identificação das causas das não conformidades; • Eliminação corretiva para eliminação das causas;

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761

• Atualização, se necessário, dos padrões do produto e/ou do processo.

Para a realização deste estudo, fez-se necessário o uso de algumas ferramentas da qualidade, tais como: Diagrama de Causa e Efeito, folha de verificação e Brainstorming. Essas ferramentas são apresentadas a seguir.

Walter Shewhart (1891-1967), conhecido como o “pai do Controle Estatístico de Processos”, desenvolveu o conceito dos Gráficos de Controle e estabeleceu quatro fundamentos para os mesmos, são eles:

Fundamento 01: Gráficos de Controle sempre usarão limites (± 3sigma)

Independentemente do tipo de gráfico de controle, os limites serão estabelecidos a uma distância de três sigma da linha central. Limites de controle não devem ser determinados por qualquer cálculo baseado em limites de especificações.

Fundamento 02: Ao calcular os limites de controle (±3 sigma), você deve sempre utilizar

uma estatística de dispersão média

Os limites de controle (±3sigma), devem ser calculados com base em uma estatística de dispersão média, que são estatísticas de dispersão dentro do subgrupo (gráfico Xbarra, n>1) ou entre os valores sucessivos (gráfico IX, n=1).

Fundamento 03: Amostragem e Subgrupo Racional

Amostras racionais: são tomadas levando em consideração a forma como o processo é medido e o quê, onde e quando é medido.

Subgrupo Racional: uma vez que as amostragens foram realizadas de forma racional, os dados obtidos também devem ser agrupados de forma racional. Este agrupamento é chamado de subgrupo, ou seja, é um conjunto de indivíduos registrados como um ponto no gráfico. Subgrupo racional é aquele onde há baixa probabilidade de apresentar variações por causas atribuíveis dentro do subgrupo.

Fundamento 04: Gráficos de Controle são efetivos somente quando a organização pode utilizar, de forma eficaz, o conhecimento adquirido

O conhecimento gerado pela implementação do CEP apenas tem utilidade quando servir como base para uma tomada de ação. Se não houver capacidade para tomar ações de forma apropriada, o CEP não será tão efetivo como poderia ser. Se houver barreiras internas e obstáculos dentro da empresa que a impeçam de utilizar os gráficos do CEP, nada irá acontecer.

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761

2.3.1 Carta de Controle

Segundo Box e Hunter (1978), é importante identificar e controlar as fontes de variação de um processo. A carta de controle pode contribuir para esta identificação e ajudar nas análises das variações, desde que sejam devidamente feitas e fiquem disponíveis no local do processo.

Para Samohyl (2009) as cartas de controle são elementos visuais para o monitoramento de características dos produtos e processos.

O objetivo desses gráficos é verificar se o processo se encontra sob controle, ou seja, se não possui causas especiais. No entanto, se uma causa especial for detectada, a correção direta ou a sua compensação com outras variáveis são efetivadas.

As cartas indicam através dos dados coletados e anotados nos gráficos, se o processo se enquadra dentro de uma curva normal, por serem visuais e nítidos podem dizer qual a situação atual do processo, se está sob controle ou não, caso esteja fora de controle pode ser colocado sob controle rapidamente (SACHKIN E KISER, 1994).

Em uma distribuição normal a maioria das medidas tende a se aproximar da média geral, e poucas são iguais, a diferença entre a média das amostras e a média geral é denominada de desvio padrão representado pela letra grega sigma, e informa o quão variável é uma medida. Se as medidas forem uma distribuição normal então 99% delas ficarão compreendidas a partir da média, esses valores são conhecidos como Limite Superior de controle (LSC) e Limite Inferior de controle (LIC), o que implica em um nível de refugo muito baixo, sendo de aproximadamente 1%.

2.4 INDÚSTRIA QUÍMICA

Wongtschowski (2002), diz que a indústria química nasceu da necessidade de complementação das atividades básicas ligadas à preservação humana. Em seu sentido mais amplo, a química está presente em todas as facetas da vida do homem das cavernas ao homem atual.

Dentro do conceito atual, a indústria química, entendida como atividade industrial, começa a existir a partir do século XIX, tendo sucesso e grande desenvolvimento, devido ao êxito na realização de duas tarefas: descoberta de novos materiais e produtos, a partir de ensaios laboratoriais e de extrapolar estes ensaios, para produção em escala industrial.

Atualmente, a indústria química contribui com $ 5,7 trilhões para o PIB mundial, com 120 milhões de empregos, exercendo papel fundamental nas economias regionais em todas as partes do mundo.

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761

A figura 03, mostra a distribuição geográfica da produção química em todo o mundo. Podemos ver que a Europa Ocidental, o Japão e os Estados Unidos correspondem a quase 68% da produção mundial.

Figura 03 – Percentual de empresas químicas por região

Fonte – Chemical & Engineering News

3 DESENVOLVIMENTO

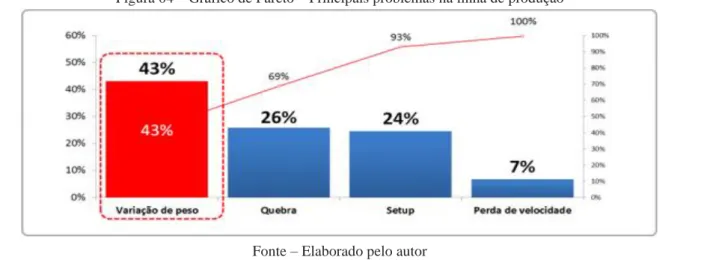

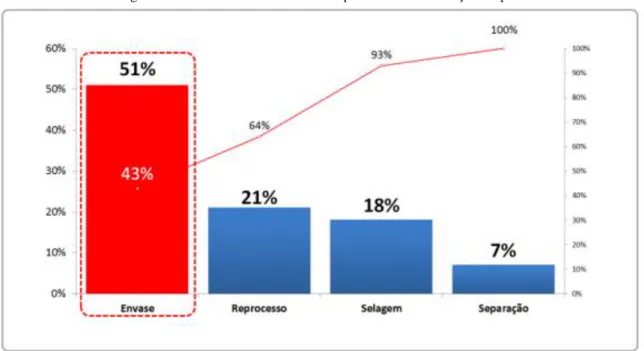

A pesquisa foi realizada em uma indústria química de produtos para a construção civil, sendo o atributo analisado o peso das embalagens produzidas. Trata-se de uma pesquisa quantitativa, onde o enfoque é voltado para a análise e interpretação dos resultados, utilizando-se da estatística.

O problema detectado foi a ocorrência de variação de dosagem ocorre durante o envase do produto em pó.

Figura 04 – Gráfico de Pareto – Principais problemas na linha de produção

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761 Figura 05– Gráfico de Pareto – Principais locais de variação de peso

Fonte – Elaborado pelo autor

3.1 PROCEDIMENTO EXPERIMENTAL

Utilizando a folha de verificação, na coleta de dados foram retiradas 80 amostras (8pct por hora) de cada equipamento de envase após envasado.

O operador do equipamento foi o responsável pela coleta de dados, sendo necessário o uso de uma balança com a seguinte característica:

• Balança Digital Comercial 10kg (Toledo 3400), com calibração periódica aprovada pelo INMETRO

3.2 COLETA E ANÁLISE DOS DADOS – SITUAÇÃO ATUAL

Foram pesadas 80 embalagens, sendo 10 amostras a cada hora.

Tabela 02: Amostras de peso do produto linha antiga

08:00 09:00 10:00 11:00 12:00 13:00 14:00 15:00 3,39 3,40 3,51 3,54 3,44 3,46 3,54 3,53 3,31 3,48 3,39 3,46 3,51 3,48 3,40 3,53 3,49 3,57 3,37 3,48 3,40 3,46 3,36 3,47 3,55 3,51 3,33 3,54 3,51 3,51 3,52 3,38 3,46 3,54 3,54 3,56 3,55 3,48 3,54 3,36 3,56 3,40 3,51 3,51 3,51 3,48 3,54 3,52 3,52 3,44 3,59 3,59 3,40 3,55 3,44 3,41 3,51 3,57 3,51 3,51 3,58 3,42 3,54 3,33 3,31 3,51 3,53 3,48 3,49 3,39 3,52 3,55 3,37 3,53 3,49 3,52 3,55 3,37 3,58 3,51

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761

A figura 06, mostra que o sistema está sob controle, porém, o gráfico Xbarra apresenta os valores dentro dos limites de controle, porém, em sua maioria na parte inferior do gráfico.

Figura 06 – Gráfico Xbarra linha antiga

Fonte – Elaborado pelo autor

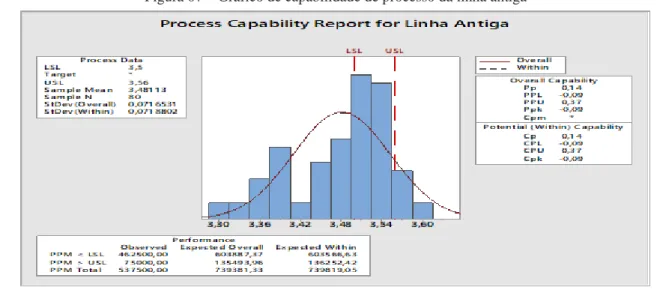

Avaliando a capabilidade do processo:

A figura 07, mostra que os valores estão fora e principalmente no LSL, temos uma criticidade maior, pois está indo menos produto na embalagem, o que pode culminar com multa e reclamação de consumidor.

Valores de Ppk e Cpk muito baixos, o que indica que temos problemas de capabilidade no processo.

Figura 07 – Gráfico de capabilidade de processo da linha antiga

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761 3.3 ANÁLISE E SOLUÇÃO DO PROBLEMA

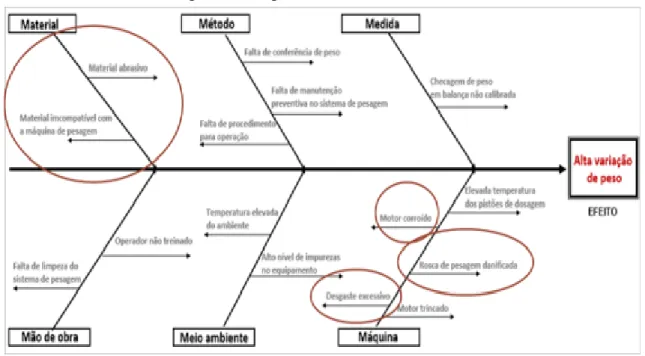

Com o intuito de analisar o desvio do peso médio das polpas de frutas, foi aplicado o Diagrama de Ishikawa, onde pode-se mapear todas as possíveis causas para o problema.

Figura 08 – Diagrama de Causa e Efeito/Ishikawa

Fonte – Elaborado pelo autor

Utilizando a análise dos 6M´s, pode-se ver que os problemas diretamente ligados à variação do peso estão relacionados com material e máquina. Inclusive, demonstrando que a principal causa do problema acaba sendo a incompatibilidade do material a ser envasado, com o equipamento, causando desgaste excessivo e danos ao equipamento.

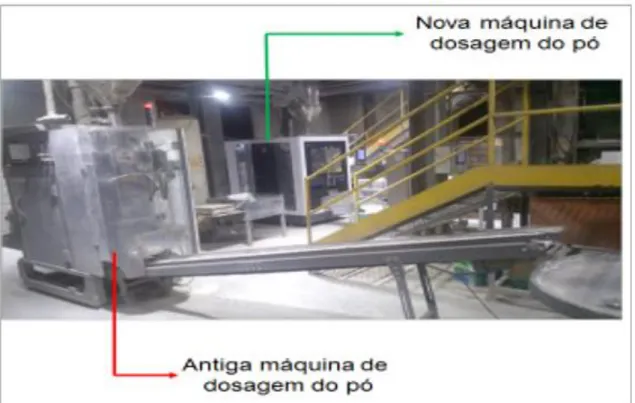

Para sanar o problema, foi necessário a troca do equipamento, que não possuía condições técnicas de produzir o produto que era muito abrasivo. Sendo esta troca feita por outro equipamento que já existia na empresa e que era usado para produção de outro produto com menor criticidade. Sendo assim, a ação ficou mais fácil de executada, visto que uma troca da envasadeira seria o suficiente, sem grandes custos à empresa.

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761 Figura 09 – Máquina antiga e nova

Fonte – Elaborado pelo autor

4 RESULTADOS

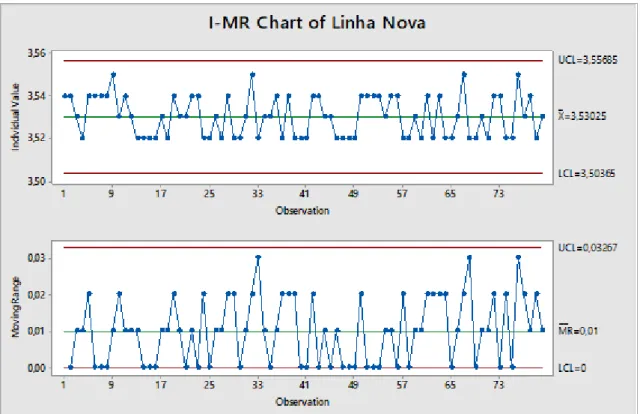

Foram novamente pesadas 80 embalagens, sendo 10 amostras a cada hora.

Tabela 03: Amostras de peso do produto linha nova

08:00 09:00 10:00 11:00 12:00 13:00 14:00 15:00 3,54 3,54 3,53 3,53 3,52 3,54 3,54 3,52 3,54 3,53 3,54 3,55 3,54 3,54 3,52 3,54 3,53 3,52 3,54 3,52 3,54 3,54 3,54 3,54 3,52 3,52 3,52 3,53 3,53 3,53 3,52 3,52 3,54 3,52 3,52 3,53 3,53 3,54 3,52 3,52 3,54 3,52 3,53 3,54 3,52 3,54 3,53 3,55 3,54 3,53 3,52 3,52 3,52 3,52 3,55 3,53 3,54 3,52 3,54 3,54 3,52 3,52 3,52 3,54 3,55 3,54 3,52 3,52 3,52 3,53 3,52 3,52 3,53 3,53 3,52 3,52 3,54 3,52 3,53 3,53

Fonte – Elaborado pelo autor

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761 Figura 10 – Gráfico Xbarra linha nova

Fonte – Elaborado pelo autor

Fazendo uma comparação entre as duas linhas, pode-se afirmar:

Figura 11 – Gráfico Xbar S – comparação entre as duas linhas

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761

Os valores de pesagem da Linha Antiga estão muito abertos, com alta variabilidade. Já os valores da Linha Nova, estão mais estáveis e com menor amplitude.

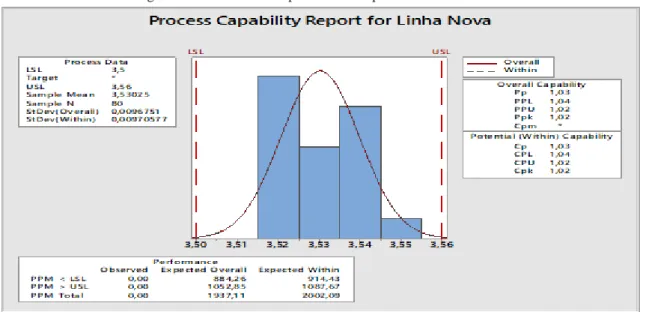

Quando analisada a capabilidade do processo, podemos ver que a máquina nova possui um Ppk e Cpk acima de 1,00, o que é considerado muito bom para o processo.

Figura 12 – Gráfico de capabilidade de processo da linha nova

Fonte – Elaborado pelo autor

5 CONCLUSÃO

Conclui-se por este estudo de caso, que se faz necessário o controle e acompanhamento dos itens críticos de processo, neste caso o peso do produto final.

O Controle Estatístico de Processo expôs a real condição do processo e atuando junto com o Gráfico de Pareto e Ishikawa, que possibilitaram a análise dos maiores problemas e das possíveis causas da variação de peso e puderam contribuir para se tomar a decisão da melhor ação a ser realizada.

Braz. J. of Develop.,Curitiba, v. 6, n. 9, p.65241-65257 ,sep. 2020. ISSN 2525-8761

REFERÊNCIAS

BOX, G.; HUNTER, W.; HUNTER, J. Statistics for Experimenters, New York: John Wiley & Sons, 1978. 658p.

CAMPOS, V. Qualidade Total: padronização de empresas. Minas Gerais: Editora QFCO, 1992. 171p.

CAMPOS, V. Qualidade Total: padronização de empresas. Nova Lima (MG): INDG TecS, 2004. 142p.

CHANG, Y.; LABOVITZ, G.; ROSANSKY, V. Qualidade na Prática: um manual de liderança para gerências orientadas para resultados. [trad. Joselita Vieira Wasniewski. Rio de Janeiro: Campus, 1994. 220p.

GARVIN, D. Gerenciando a Qualidade: a visão estratégica e competitiva. Rio de Janeiro: Qualitymark, 2002. 376p.

ISHIKAWA, K. Controle da qualidade a maneira japonesa. Rio de Janeiro: Campus, 1993. 222p. MAGRI, J. Aplicação do método QFD no setor de serviços: estudo de caso em um restaurante. Monografia, Universidade Federal de Juiz de Fora (MG), 2009.

MIRANDA, A.; ALVES, A.; GOMES, C.; MOREIRA, A.; SILVA, N.; MELO, C. O controle estatístico de processos no monitoramento da fabricação em uma empresa no ramo colchoeiro.

Paraná: Brazilian Journals, 2019. Disponível em:

https://www.brazilianjournals.com/index.php/BRJD/article/view/5202/4753. Acesso em: 31 de agosto 2020.

PALADINI, E. Qualidade Total na prática: implantação e avaliação de sistemas de qualidade total. São Paulo: Atlas, 1994. 217p.

ROTONDARO, R. Seis Sigma: estratégia gerencial para a melhoria de processos, produtos e serviços. São Paulo: Editora Atlas, 2002. 376p.

RODRIGUES, M. Ações para Qualidade GEIQ: gestão integrada para qualidade: padrão seis sigma / classe mundial. Rio de Janeiro: Qualitymark, 2006. 327p.

SAMOHYL, R. Controle Estatístico da Qualidade. Rio de Janeiro: Campus, 2009. 288p.

SASHKIN, M.; KISER, K. Gestão da Qualidade Total na Prática. Rio de Janeiro: Campus, 1994. 212p.

WERKEMA, C. Seis Sigma: avaliação de Sistemas de Medição, vol 5. Belo Horizonte (MG): Werkema Editora, 2006. 116p.

WONGTSCHOWSKI, P. Indústria Química: riscos e oportunidades, 2. ed. São Paulo: Editora Edgar Blucher, 2002. 215p.