UNIVERSIDADE FEDERAL DO CEARÁ

FACULDADE DE ECONOMIA, ADMINISTRAÇÃO, ATUÁRIA, CONTABILIDADE E SECRETARIADO EXECUTIVO (FEAAC)

CURSO DE ADMINISTRAÇÃO

PATRICK FEITOSA VILELA

GERENCIAMENTODAROTINA PARA REDUÇÃODOSTEMPOSDESETUPEM UMAINDÚSTRIADELINHABRANCA

GERENCIAMENTODAROTINA PARA REDUÇÃODOSTEMPOSDESETUPEM UMAINDÚSTRIADELINHABRANCA

Monografia apresentada ao Curso de Administração do Departamento de Administração da Universidade Federal do Ceará, como requisito parcial para obtenção do título de Bacharel em Administração. Orientadora: Profa. Dra. Mônica Cavalcanti Sá de Abreu

PATRICK FEITOSA VILELA

GERENCIAMENTODAROTINAPARAREDUÇÃODOSTEMPOSDESETUPEM UMAINDÚSTRIADELINHABRANCA

Monografia apresentada ao Curso de Administração do Departamento de Administração da Universidade Federal do Ceará, como requisito parcial para obtenção do título de Bacharel em Administração. Orientadora: Profa. Dra. Mônica Cavalcanti Sá de Abreu

Aprovada em: ___/___/_____

BANCA EXAMINADORA

Prof. Dra. Mônica Cavalcanti Sá de Abreu (Orientadora) Universidade Federal do Ceará

Prof. Dr. Claudio Bezerra Leopoldino Universidade Federal do Ceará

Prof. Ms. Domenico Ceglia

Agradeço primeiramente a Deus, por me conceder o dom da vida e da salvação. Por abençoar meus caminhos, pelas bênçãos, força e motivação para sempre continuar seguindo. Sem ELE nada disso poderia ter se realizado.

Ao meu saudoso e amado pai, Francisco das Chagas Vilela Filho, que não se encontra mais no nosso meio. Quero sempre lembrar os nossos melhores momentos em família, ao longo desses 24 anos de convivência. Quero que todos saibam que você foi um excelente pai, sua ética e honestidades foram os seus maiores ensinamentos. A saudade é enorme da nossa família, te amamos pai. Que Deus o guarde ao seu lado.

À minha amada mãe, Beatriz Maria Feitosa de Araújo, guerreira, batalhadora, humilde, dedicada à família e cozinheira de mão cheia. Nunca mediu esforços em me oferecer o máximo que pode, sempre serei grato por tudo que fez por mim. Tenho muito orgulho da senhora.

À Ana Anecia Cavalcante, por partilhar esses anos com você, pelas alegrias, amor, momentos maravilhosos e carinho e cuidados. A minha felicidade é está ao seu lado! Tenho certeza que seremos eternamente felizes.

Aos meus irmãos Alan, Felipe e Rafael. Tenho muito amor e carinho por todos vocês, do mais novo ao mais velho, vocês são presentes de Deus na minha vida!

Aos amigos da faculdade e Futuros CEO’s: Alan Torres, Alisson Oliveira, Bergson Barbosa, Christian Robson e Helan Geovanni, pelo apoio, estudo, coleguismo e excelência. Aos meus amigos de infância e para a eternidade: Adam Magalhães, Aquila Gutier, Eriberto Oliveira, Orcetti Magalhães agradeço os conselhos, a fidelidade, pela verdadeira amizade. Aos amigos do trabalho Adriano Chotolli, Alzeno Lohmann, Rendex Ribeiro, Isabele Pina, Rafael Bezerra Fontes.

“Não importa o quanto você bate, mas sim

Atualmente, as crises econômicas e a elevada concorrência mercadológica levam as organizações a melhorarem seus níveis de qualidade e prestação de serviços. As empresas vêm buscando alternativas e método para alcançar a melhoria continua nos seus processos. A metodologia do Gerenciamento da Rotina proporciona mais qualidade sendo uma ferramenta importantíssima para o atingimento das metas. Além de contribuir o melhor desempenho de atividades rotineiras. O presente trabalho tem como objetivo geral avaliar e diminuir os tempos de setup de uma indústria de linha branca, sob a perspectiva do SMED. O trabalho traz contribuições teóricas e práticas além da aplicação das metodologias desenvolvidas. O método possibilitou ganhos importantes de eficiência produtiva traduzidos em ganhos de flexibilidade, produtividade e financeiros.

Currently, the economic crisis and high marketing competition lead organizations improve their levels of quality and service. The company has been seeking for alternatives and method for achieving continuous improvement in its processes . The methodology of Routine Management provides more quality and a very important tool for the achievement of goals . In addition to contributing the best performance of routine activities. This work has as main objective to evaluate and reduce setup times from a white line industry, from the perspective of SMED . The work brings theoretical and practical contributions beyond the application of methodologies developed . The method enabled significant gains in productive efficiency gains translated into flexibility , productivity and financial .

Figura 01. Fluxograma processo produtivo fábrica de fogões ... 35

Figura 02. Paradas de produção no setor de Estamparia, Outubro 2014 ... 36

Figura 03. Desdobramento dos tempos de setup ... 37

Figura 04. Desdobramento % dos tempos de setup por turno... 37

Figura 05. Gráfico sequencial dos tempos de setup/meta estabelecida ... 38

Figura 06. Controle estatístico do processo Outubro 2014 ... 39

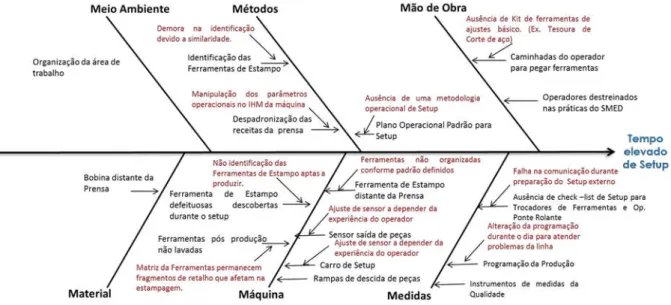

Figura 07. Diagrama de Ishikawa ... 42

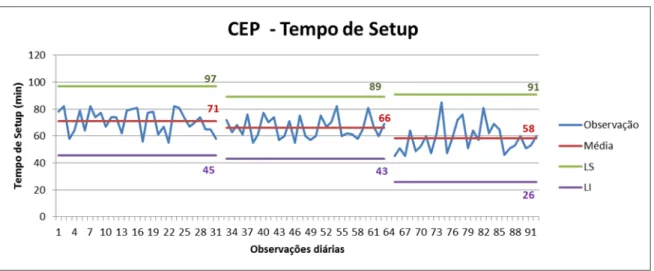

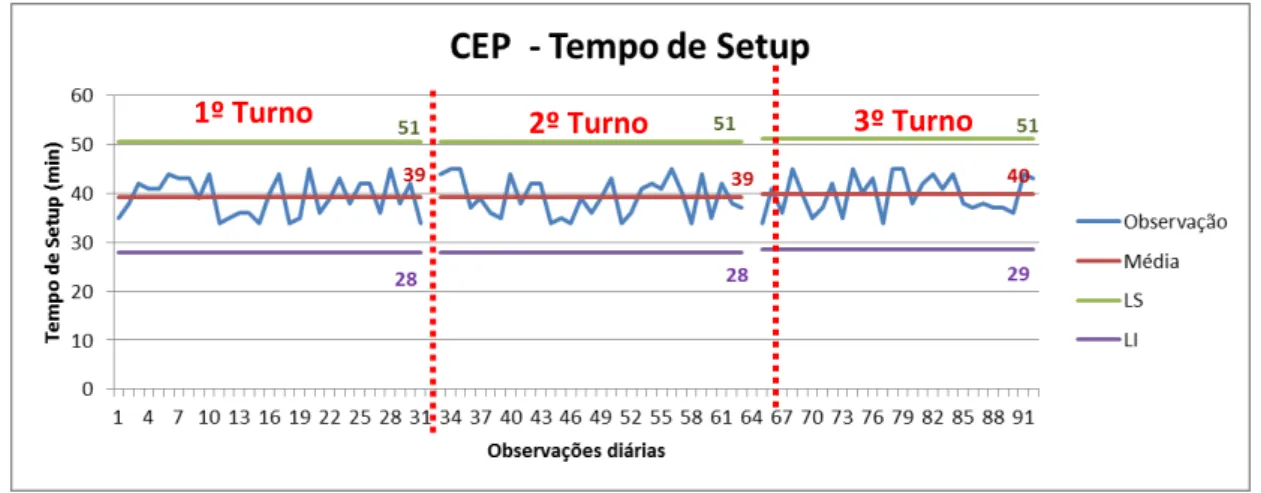

Figura 08. Controle estatístico do processo Janeiro 2015 ... 50

Figura 09. Macro Fluxograma processo produtivo de setup fogão ... 52

Figura 10. Fluxograma setup externo fábrica de fogões ... 53

Figura 11. Fluxograma setup interno retirada da ferramenta (parte 01) ... 54

Figura 12. Fluxograma setup interno retirada da ferramenta (parte 02) ... 55

Figura 13. Fluxograma setup interno colocada da ferramenta (parte 01) ... 56

Figura 14. Fluxograma setup interno colocada da ferramenta (parte 02) ... 57

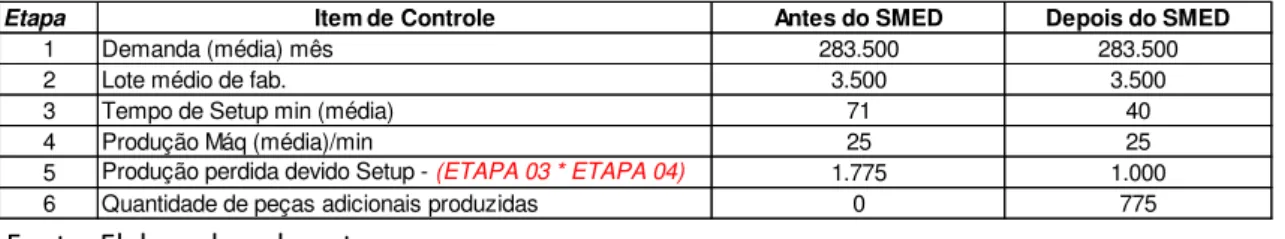

Tabela 01. Projeção de ganhos ... 40

Tabela 02. Contrato do Projeto ... 40

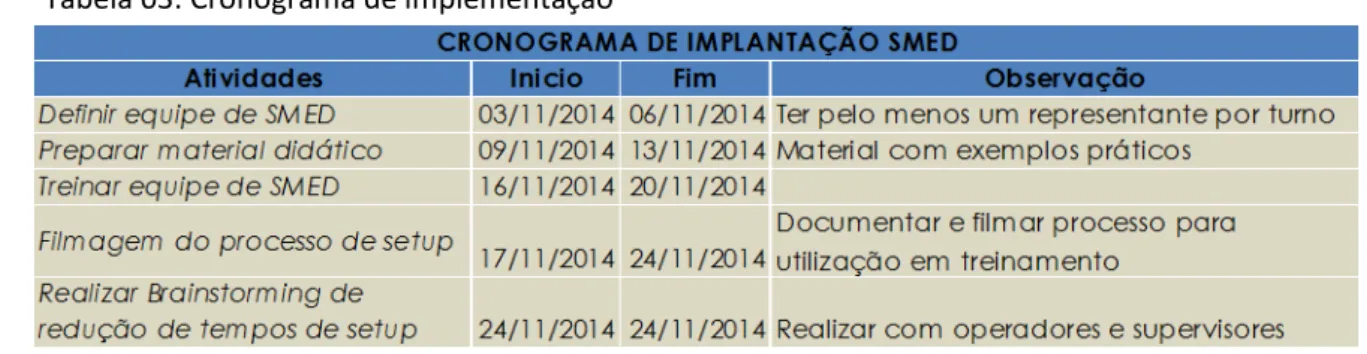

Tabela 03. Cronograma de implementação ... 41

Tabela 04. Ficha de Verificação macro atividades setup ... 42

Tabela 05. Plano de Ação ... 47

LISTADEFIGURAS ... IX

1.INTRODUÇÃO ... 13

1.1 Pergunta de Pesquisa ... 15

1.2 Objetivos ... 15

1.2.1 Objetivos Gerais ... 15

1.2.2 Objetivos Específicos ... 15

1.3 Justificativa ... 16

1.4 Organização do Trabalho ... 16

2. GESTÃO DA QUALIDADE ... 17

3. GERENCIAMENTO DA ROTINA ... 19

3.1 Círculos de Controle de Qualidade ... 23

3.2 Ferramentas da Qualidade ... 25

4. JUST IN TIME ... 26

5. SINGLE MINUTE EXCHANGE OF DIE - SMED ... 28

6. METODOLOGIA ... 30

7. RESULTADOS ... 32

7.1 Planejamento – (Plan) ... 36

7.1.1 Etapa de Planejamento – Identificação das prioridades e desdobramento ... 36

7.1.2 Etapa de Planejamento – Identificação da meta geral ... 38

7.1.3 Etapa de Planejamento – Determinação de oportunidade nas variações dos tempos de setup ... 39

7.1.4 Análise da operação a ser abordada inicialmente ... 41

7.1.5 Identificação das operações internas e externas de setup ... 43

7.1.6 Converter setup interno em externo ... 43

7.1.7 Eliminar ajustes ... 44

7.1.8 Etapa de planejamento – Elaboração do Plano de Ação ... 45

7.2 Execução – (Do) ... 48

7.3 Verificação – (Check) ... 48

1. INTRODUÇÃO

Desde 1994, pós o Plano Real, os segmentos das indústrias de linha branca obtiveram um crescimento da concorrência no mercado. Durante o segundo semestre de 2011, a crise de endividamento dos Estados Unidos abalou a economia brasileira, pois encareceu os custos de financiamento para os bancos e o aumento do dólar. Uma das medidas do governo federal brasileiro, para não afetar a Indústria, foi à redução da taxa do Imposto sobre Produto Industrializado (IPI) para itens de linha branca: fogões, geladeiras e máquinas de lavar.

O setor, segundo dados da Jurisprudência Brasileira - JusBrasil (2013), deixou de arredar 20% de IPI para máquinas de lavar passando a recolher 10%, geladeira deixou de arrecadar 15% para 5%, tanquinhos 10% para 0%, fogões 4% para 0% em cima do faturamento. A renúncia fiscal tem o objetivo de melhorar a competitividade da economia brasileira.

Segundo dados do Associação Nacional de Fabricantes de Produtos Eletrônicos – ELETROS (2013) o índice de penetração de fogões aumentaram em 2006, de 53.348 milhões e em 2013, passou a ser 64.323. As famílias que possuíam refrigeradores, em 2006 o número era de 48.711 e em 2013, 63.315 milhões. Além disso, de acordo com os dados do PNAD (2013), a renda dos brasileiros por residências melhorou de 2012 para 2013, quando se consideram os 60,9 milhões de domicílios com rendimento médio mensal real domiciliar passou de R$ 2.867,00 para R$ 2.933,00.

A estratégia das indústrias, inicialmente, foi da ordem de aumentar os volumes de produção, pois havia um mercado a ser explorado e tendências econômicas favoráveis.

Logo, as indústrias do segmento se beneficiaram economicamente das decisões do governo seguida de uma ampliação do poder de compras da população.

depender de medidas externas para obterem melhores resultados operacionais e financeiros.

A análise dos processos é de fundamental importância para o fortalecimento e desenvolvimento da organização. Além de tratar de forma adequada seus problemas, garante a obtenção de redução dos custos e não conformidades.

A melhoria continua promove a organização a possibilidade de obter mais êxito que seus concorrentes, inerente ao um mercado, onde decisões governamentais podem afetar a concorrência e a competitividade.

A metodologia do Gerenciamento da Rotina Diário (GRD) vem ganhando das organizações como uma abordagem de melhoria dos processos, reunindo várias ferramentas de gestão da qualidade, a sua aplicação obedecem às etapas do ciclo PDCA (Planejar, Executar, Checar e Agir), até chegar à definição de procedimentos para redução dos desperdícios. Pode ser usado para aprimorar o que já existe ou desenvolver novos processos.

Segundo Campos (1994) a implantação do GRD se sustenta na mais clara definição das responsabilidades, na padronização, na monitoração dos resultados, e na ação corretiva dos processos. Com foco na oportunidade de ganhos financeiros e redução dos desperdícios, as empresas aproximam a implementação do GRD aos assuntos estratégicos, de modo que os objetivos e metas passam a ser definidas pelas diretrizes da metodologia.

A eficiência de uma empresa é melhorada através de uma produção rápida e flexível. Tempos baixos de Setup, são uma pré-condição para a produção Just in Time e ao Lean Manufecturing. Uma forma de aumentar a eficiência produtiva da

empresa é a redução dos tempos de setup, de acordo com Shingo (1996), quanto maior o tempo de preparação da máquina, menor será o lote de produção, em virtude do tempo remanescente a produzir, logo maior será a ineficiência.

Como forma de reduzir os tempos de Setup, Shigeo Shingo desenvolveu uma metodologia chamada Single Minute Exchange of Die (SMED). Shingo (1996) define

Em termos práticos, o Gerenciamento da Rotina Diária aliada a outras metodologias tem promovido benefícios significativos nas empresas: aprimoramento da qualidade, satisfação dos clientes, internos e externos, entendimento dos processos, aumento de produtividade e a redução dos desperdícios.

1.1 Pergunta de Pesquisa

A metodologia do GRD aliada com SMED aumentará a eficiência produtiva em uma empresa de linha branca, promovendo melhorias continuas?

1.2 Objetivos

1.2.1 Objetivos Gerais

Avaliar o ganho obtido com SMED aliada com a metodologia do Gerenciamento da Rotina Diária, numa empresa de linha branca. Propor melhorias, reduzindo o tempo de setup na linha do fogão.

1.2.2 Objetivos Específicos

Apresentar o uso da metodologia do Gerenciamento da Rotina Diária e SMED;

Analisar os motivos de perdas de produção; Identificar oportunidades de melhoria;

1.3 Justificativa

A empresa Alfa pertence a indústria de linha branca, tem maior participação do mercado nas linhas de fogões e bebedouros. É referencia em qualidade e excelência de prestação de serviços aos consumidores.

Atua no mercado há mais de 50 anos, oferece uma vasta linha de eletrodomésticos: fogões, bebedouros, refrigeradores, freezers, purificadores, lavadoras e cooktops. Em 1963, iniciou as suas atividades com 100 funcionários, atualmente emprega mais de 3.600 funcionários diretamente. Atua nas regiões do Nordeste e Sudeste do Brasil, além de exportar seus produtos para mais de 50 países.

As motivações do estudo desse trabalho foram as baixas eficiências produtivas provenientes de altos tempos de setup. Será mostrado como metodologias de redução de desperdícios foram eficazes na resolução do problema da organização.

Além de proporcionar redução de custos, obtiveram–se grandes resultados na capacitação de pessoas, criação de novos controles de acompanhamento, melhora nos indicadores de produção da empresa e aumento da produtividade.

A empresa foi escolhida como objeto de estudo devido a acessibilidade dos dados e a compreensão do problema da pesquisa.

1.4. Organização do Trabalho

Consistem em referencial teórico, metodologia, resultados e conclusão. O referencial teórico é baseado sobre a definição de Qualidade, Gerenciamento da Rotina, Circulos de Controle de Qualidade, Just in Time e SMED.

o estudo de caso, onde é explanado o método do alcance dos objetivos. Por fim, a conclusão que aborda todas as soluções do estudo.

2. Gestão da Qualidade

A projeção realizada do Banco Central do Brasil para o segundo semestre de 2015, prevê a probabilidade de estouro de inflação acima de 90%, de acordo com autoridade monetária, poderá ocorrer uma recessão na economia brasileira até 2016. Independente do cenário em que se encontre a empresa, de acordo com Porter (1980), a estratégia da empresa deve almejar uma posição lucrativa, seja pela relação custo ou diferenciação, em ambos os casos, a busca pela melhoria continua e a qualidade dos produtos e serviços são fundamentais.

A necessidade de melhoria dos processos e a metodologia de qualidade total têm incentivado as empresas a buscarem desenvolverem-se nessas abordagens. Segundo Fleury & Fischer (1992), destacam que os novos padrões de competitividade forçam o desenvolvimento e mudanças organizacionais em processos de produção, para que as empresas possam sobreviver as instabilidades políticas e econômicas.

De acordo com Ohno (1997), as empresas do mundo inteiro, sofreram com a crise do petróleo de 1973, seguida da recessão do governo e mercado levando a falência muitas empresas, no entanto a Toyota Motor Company desfrutava de lucros em relação às demais. Antunes et al (1998), afirma que o sucesso foi proveniente do desenvolvimento de técnicas de qualidade e manufatura que tornaram-se conhecidas como Sistema Toyota de Produção – STP.

De acordo com Ghinato (1996), o custo é derivado das combinações de vários recursos aplicados na elaboração de um produto ou serviço. A redução do custo é oriunda da racionalização dos recursos utilizados, se um produto ou serviço podem ser processados com menos recursos, pode-se afirmar que essa parcela era fontes de desperdícios e perdas.

Imai (1996) considera que inicialmente é necessário realizar melhorias nos processos para identificação das fontes de desperdício. Para o autor a premissa é que cada fase do processo deva acrescentar valor ao produto, desperdícios referem-se a quaisquer atividades que não adicionem valor ao produto.

De acordo com Shingo (1996), dos desperdícios de um sistema produtivo podem ser classificadas em sete classes: perdas por superprodução, perdas de transportes, perdas de processamentos, perda de fabricação de produtos defeituosos, perdas de movimentação, perdas por espera e perdas por estoque. Segundo Campos (1994), afirma a importância da padronização como programa de redução de desperdícios, pois na ausência de padrões o potencial e redução de desperdícios são limitados, a padronização inviabiliza o uso incorreto dos procedimentos na realização de uma tarefa.

Nesse sentindo Campos (1994), identifica que há dois tipos de padrões: os técnicos e os de sistemas. Entre padrões técnicos é caracterizado pela padronização dos produtos, materiais, processo e procedimentos operacionais e de inspeção. A padronização referente a sistema diz respeito a softwares e MRP, pois a qualidade do sistema está em detrimento dos dados inseridos.

Segundo Campos (1994), a padronização é a essência do gerenciamento da rotina, que indica quais as metas e os procedimentos para a execução dos trabalhos, de acordo com que cada colaborador tenha condições de assumir as responsabilidades pela execução das atividades.

evoluindo o programa que viria a ser voltado apenas para controle de processo, passando a ser uma abordagem estratégica.

Nesse contexto, Westbrook et al (1995 apud MEGULHAO.,2007) destaque

que, os ganhos científicos na área de gestão de operações e qualidade tem surgido, especialmente, de desenvolvimentos práticos e não acadêmicos, em decorrência da alta competitividade mercadológica, nacionalmente ou internacionalmente. O mercado exige que as empresas se adaptem e forneça respostas rápidas às instabilidades econômicas. Nesse sentido Ecks et al (2001), afirma que as organizações estão investindo em capacitação de pessoas e em sistemas de medição de desempenho.

Segundo Moreira (1996), a Gestão da Qualidade Total é uma filosofia gerencial que se apoia em recursos de análise quantitativos (ferramentas) e qualitativos (técnicas) e que atua dentro de uma cultura organizacional que estimula a cooperação de trabalho entre todos os níveis da organização.

3. Gerenciamento da Rotina

Para Stoner e Freeman (1995), o planejamento estratégico é baseado em duas etapas principais: a primeira consiste na determinação de objetivos e a segunda na escolha dos meios para alcançar os objetivos. O processo de planejamento é o primeiro passo. Nesse sentido Campos (1994), define que a estratégia da empresa é oriunda do Gerenciamento pelas Diretrizes, que procede da visão estratégica da empresa, deliberando as metas de longo e curto prazo. Os métodos de alcance dos resultados advêm do Gerenciamento da Rotina que consolidam as diretrizes em padrões operacionais e na tratativa de problemas quando surgem.

Conforme Witchen & Butterworth et al. (2003 apud LIMA et al. 2010) o modelo

das metas são classificados em: desdobráveis e não desdobráveis, sendo que a primeira é realizado pelos níveis hierárquicos inferiores e a segunda pelo responsável pela diretriz.

Segundo Akao (1997) quando se realiza o desdobramento das metas e dos métodos de forma independente, ambos tornam-se deficitários, pois o primeiro analisa somente o resultado não levando as causas e o segundo tem uma forte tendência de torna-se um controle focado apenas no operacional. Nesse sentindo, Campos (1996) afirma que somente deve-se desdobrar aquilo que, realmente, é prioritário e a ligação entre as diretrizes atendam um relacionamento meio–fim.

Campos (1994) adota o ciclo PDCA (Plan, Do, Check e Act) como modelo de diretrizes do gerenciamento da rotina para o alcance de metas especificas, além de manter os resultados atuais, garantindo o padrão e melhoria dos procedimentos.

• Etapa P (plan): identificar e analisar as estratégias emergentes e planejar as

estratégias futuras. Este processo de formulação da estratégia deverá ser revisto continuamente;

• Etapa D (do): com o direcionamento estratégico, pode-se partir para a identificação

e implementação das ações de melhoria e mudança;

• Etapa C (check): após a execução, deve-se avaliar, verificar os resultados e dar o

feedback necessário, comparando os resultados com as estratégias atuais e futuras;

• Etapa A (act): documentar as lições aprendidas pelas ações implementadas e

consolidar a melhoria e mudança adquirida.

não controla não se pode gerenciar, se não gerencia não pode melhorar, portanto a gestão por indicadores tem um importante papel nas organizações.

No entanto, Lima (2010), preconiza que se uma organização tem medidas de desempenho em excesso, sobrecarrega as pessoas e acabam não produzindo, burocratizando o sistema. Muitas organizações gastam mais tempo coletando do lidando com as análises. Nesse sentindo Campos (1994) propõe o seguinte esquema para melhoria do GRD:

• Fazer a descrição do negócio (Listar pessoas que estão envolvidas no negócio, equipamentos importantes, produtos, clientes, fornecedores);

• Definir os itens críticos para o negócio;

• Fazer o fluxograma do processo, começando pelos mais críticos;

• Padronizar as tarefas prioritárias

• Definir os controle e indicadores, baseados nos itens críticos;

• Definir as metas para os itens de controle;

No sentindo do negócio, o GRD, segundo Nogueira e Costa (2009), pode ser definido como o emprego de técnicas com método para a melhoria continua das operações, possibilitando à organização avaliar e ajustar seus processos internos e seus custos, atingindo melhores níveis de competitividade. O GRD, segundo Campos, (1994) é centrado na definição de autoridade e da responsabilidade de cada pessoa, padronização dos processos de trabalho, na monitoração dos resultados destes processos e nas ações a partir dos desvios encontrados em referências as metas.

A base de sustentação do GRD, segundo Carvalho (2005), é a padronização, pois o principal objetivo é garantir a repetitividade aos resultados, uma vez que as atividades serão executados da maneira mais simples possível e sempre do mesmo modo. A padronização visa construir um processo, isento de problemas, pela atuação metódica aperfeiçoando constantemente o sistema.

internos. Segundo Carvalho e Paladini (2005), dentre os benefícios tragos pela metodologia, destacamos a melhoria do resultado e da satisfação do cliente em função das melhorias do desempenho e menores custos devido a redução de retrabalhos.

Milan e Versetti (2012) realizaram um estudo de controle de processos, destacando alternativas para a qualificação da operação de um laboratório de Análises Clínicas, a partir de seus processos internos. Para isso, o trabalho utilizou o mapeamento de processos, foram analisados os macroprocessos do laboratório e identificadas oportunidades de melhoria. Além disso, foi proposta a reestruturação dos macroprocessos, apresentando indicadores de desempenho e suas respectivas metas. Houve, como resultados, melhoria de desempenho, eliminação de desperdícios.

Segundo pesquisa realizada por Fleury (1992), junto a empresas industriais paulistas que adotam programas de qualidade, com objetivo de promover a melhoria continua, foi observado alguns aspectos importantes em relação a gestão de recursos humanos:

• Maior preocupação com as politicas de RH integradas com o conjunto das demais políticas;

• Mudança significativa do espaço ocupado pela área de RH, presente desde as atividade de “chão – de –fábrica” até os processos decisórios da empresa;

• Preocupação crescente com qualificação do pessoal;

• Estabilização do quadro de pessoal;

• Maior comprometimento dos funcionários com os objetivos da empresa.

Segundo Huge et al (1990 apud Machado Filho, 1995), afirma que a mudança cultural só poderá ocorrer por meio do envolvimento da alta administração. Sem esse envolvimento o processo tende a não se desenvolver, na medida, que serão encontrados barreiras em função dos interesses da organização.

Recursos Humanos, para dar suporte a implantação, como resultado foi observado a ruptura de barreiras e o maior comprometimento dos objetivos dos funcionários com os da empresa e a conclusão de projetos que encontravam-se em andamento.

A respeito dos fatores que influenciam o sucesso de implantação do Gerenciamento da Rotina, Souza (2010) desenvolveram um trabalho O projeto estudado foi a Implantação da Gestão de Processos de duas unidades de produção de petróleo e gás da PETROBRAS S.A. Os autores citaram os fatores que influenciaram de forma determinante, o sucesso da implantação do Gerenciamento de Rotinas em processos produtivos da organização. Esta implementação, contou com às ferramentas da qualidade utilizadas Como resultado foram observados a melhora no que tange à operação, manutenção e supervisão das áreas de produção, utilidades e controle de estabilidade das unidades de exploração e produção de óleo e gás.

O Gerenciamento da rotina é aplicável a qual quer organização, seja pública ou privada, apresentando baixas eficiências nos processos produtivos ou administrativos. Oliveira (2011), em seu estudo realizado em uma empresa pública, de iluminação pública, de Joinville, que aplicação do GRD contribui para o melhor desempenho das atividades rotineiras, resultando em vários benefícios para empresa e clientes, garantindo atendimento dos protocolos em 48 horas, redução de 2% do índice de falha e aumento de satisfação dos clientes em 10% superior a meta estabelecida.

3.1 Círculos de Controle de Qualidade - CCQ

como São Paulo e Santa Catarina destacaram-se pelo número de empresas adeptas.

Segundo Ferro e Grande (1997) Círculos de Controle de Qualidade (CCQ) é um pequeno grupo de cinco a doze pessoas que se reúnem voluntariamente para identificação, análise e sugestões de melhoria para os problemas organizacionais de qualidade e produção. De acordo com Abreu (1991), o CCQ por ser formado de pessoas que pertencem à mesma área de trabalho permite que todos tenham o mesmo entendimento e experiência sobre os problemas.

Segundo Ferro e Grande (1997), os grupos se reúnem em média de uma vez por semana, as reuniões podem ocorrer dentro ou fora do horário e local de trabalho. Seus membros recebem treinamentos em ferramentas estatísticas, metodológias de solução de problemas.

Nesse sentindo Abreu (1991) classifica os objetivos dos CCQ em globais e derivados. Como objetivos globais é citado: colaboração do gerentes e supervisores, sugestões de métodos e procedimentos: otimização de recursos e rotinas de qualidade. Como objetivos derivados: melhorar da qualidade dos serviços, produtividade, condições de trabalho, segurança de trabalho, proporcionar o surgimento de novos líderes, otimizar os custos e combate de desperdícios.

Campos (1992) define que o objetivo do Circulo de Controle da Qualidade é a motivação dos seres humanos, e não a maior busca pelos ganhos de produtividade, afirmando que a atividade de resolução de problemas é motivadora. Piccinini e Jotz (1995) estudaram em seu artigo a satisfação no trabalho e programas participativos, os dados analisados foram a média de rotatividade mensal e anual, a média mensal de absenteísmo e o total de acidentes de trabalho. De positivo foram destacados que índice de absenteísmo caiu pela metade e segundo os trabalhadores a sinergia entre os funcionários aumentaram, além da oportunidade de conhecimento. De ponto negativo o principal foi à descontinuidade dos projetos de melhoria.

divergindo da visão dos trabalhadores que alegaram que o programa possui limitações e frustações devido à descontinuidade do programa. Nesse sentido Hill et al (1991 apud Henkin 1997) entende que os CCQ mostra-se insuficiente no desempenho da mudança organizacional, devido à dependência do implante de ideias dos trabalhadores estão sujeitas à aprovação gerencial.

3.2 Ferramentas da Qualidade

De acordo com Santos, Lima e Abrantes (2006), a utilização das ferramentas de qualidade promove uma organização dos processos, estabelecendo a tomada de decisão em cima de fatos e dados. Segundo Peinado e Graeml (2007, p.530) afirmam que a maioria dos problemas empresarias pode ser analisada e resolvida com a utilização das ferramentas da qualidade.

1. Fluxograma: diagrama utilizado para representar, por meio de símbolos gráficos, a sequência de todos os passos seguidos em um processo. Isso torna mais fácil a percepção do processo.

2. Folha de verificação: é a forma mais simples das ferramentas e apresenta uma maneira de ser organizar e apresentar os dados em forma de quadro ou tabela. 3. Gráfico de controle estatístico do processo: serve para verificar se um determinado processo está dentro dos limites de controle, isto é, se o processo está realmente ocorrendo como o planejado.

4. Diagrama de Pareto: demonstra a importância relativa das variáveis de um problema. Por meio dele se indica o quanto dessas variáveis representa, em termos percentuais, do problema geral.

6. Diagrama de correlação: é utilizado para comprovar a relação entre uma causa e um efeito. Serve para mostrar o que realmente acontece com uma variável quando outra se altera, ajudando a verificar a existência de relação entre elas.

7. Histograma: é um método estatístico que serve para mostrar a frequência com que algo acontece.

8. Brainstorming: é utilizado para gerar o máximo de ideias possíveis sobre um determinado assunto, em um determinado espaço de tempo, procurando evitar qualquer tipo de pré-julgamento.

9. Gráficos demonstrativos: são uma outra maneira de apresentação dos dados. A forma gráfica de apresentação fornece visualização mais rápida e abrangente dos dados de uma folha de verificação.

10. Estratificação: permite analisar os dados separadamente para descobrir onde realmente está a verdadeira causa de um problema.

Na pesquisa-ação realizada por Fillietaz (2006), na busca de redução de custos gerados por perdas e falhas do processo produtivo as ferramentas de gestão da qualidade foram úteis no processo de organização e melhoramento da produção. Como resultado as análises realizadas foram elaboradas propostas de melhorias para o processo e as operações neste envolvidas, que vão desde como atuar frente aos fornecedores até o controle dos pontos críticos do processo. Estas melhorias possibilitam diminuir as perdas e as falhas no processo produtivo, gerando os ganhos em competitividade importantes para o crescimento da empresa.

4. Just in Time

de recursos, formaram condições ideais para o desenvolvimento de uma filosofia de manufatura que enfatiza o pouco desperdício e o alto valor agregado.

Para Slack, Chambers e Johnston (2002, p. 482): O Just in Time (JIT) é uma abordagem disciplinada que

visa aprimorar a produtividade global e eliminar os desperdícios. Ele possibilita a produção eficaz em termos de custo, assim como o fornecimento apenas da quantidade correta, no momento e locais corretos, utilizando o mínimo de instalações, equipamentos, materiais e recursos humanos. O JIT é dependente do balanço entre a flexibilidade do fornecedor e a flexibilidade do usuário. Ele é alcançado por meio da aplicação de elementos que requerem um envolvimento total dos funcionários e trabalho em equipe. Uma filosofia-chave do JIT é a simplificação [...].

A melhoria continua é um elemento fundamental no gerenciamento da rotina, que pode ser desenvolvido isoladamente ou com sustentação de outros programas de qualidade. Nesse sentido Hein (1999), afirma que por meio de pesquisas teóricas o gerenciamento das metodologias da Manufatura Enxuta trabalhada em conjunto com técnicas de Gestão da Qualidade são mais eficazes.

Para Tubino (1997), a eliminação dos desperdícios significa que é necessário analisar todas as atividades realizadas no sistema de produção e eliminar aquelas que não agregam valor. Nesse sentido o autor caracteriza como desperdícios:

• Superprodução: Produzir acima do necessário ou produzir em determinada parte da cadeia produtiva mais rápido que a etapa subseqüente;

• Tempo de espera: Caso algum recurso ou local precise aguardar para produzir, pois a etapa posterior do processo não está disponível para receber seus produtos;

• Transporte: Movimentação de transporte de recursos ou produtos desnecessária;

• Estoque excessivo: Quantidade de produtos em processamento elevada;

• Movimento: Movimento desnecessário de pessoas;

• Retrabalho: Desperdício por re-processamento de produtos defeituosos.

No estudo desenvolvido por Graça (2003), de análise do Sistema Just in Time, em uma empresa pública, prestadora de serviços, foi trabalhado o conceito JIT para eliminar desperdícios, analisando as operacionais de serviços, foram eliminados todas aquelas que não agregavam valor ao serviço, consequentemente, obteve redução do tempo de prestação de serviço, como é o caso da expedição da Carteira de Identidade de sete dias para 30 minutos. Além da correção dos gargalos existentes nas diversas operações de serviços, resultando num lead time reduzido em 60% e aumento no volume de atendimentos executados em 70%.

Segundo Slack, Chambers & Johnston (2002) o aumento de produtividade dos equipamentos e, conseqüentemente, de toda a empresa a filosofia do JIT recomenda o ataque á seis grandes perdas: quebras, ajustes (setup), pequenas paradas, baixa velocidade, qualidade insatisfatória, perdas com start-up.

5. Single Minute Exchange of Die - SMED

De acordo com Hill et al (1989 apud Corrêa 2001), há duas correntes de principais em em termos de setup. Recursos tecnológicos, os custos e esforços para a realização de setup são relevantes, a automação flexível proporciona velocidade na troca, mas a desvantagem é o alto investimento na aquisição e a alta dificuldade de atestar a viabilidade do investimento. A outra defende que o tempo de setup pode ser reduzido por uso de técnicas e métodos específicos de melhoria continua, no entanto a desvantagem é que carece da dependência e atitude dos colaboradores, a vantagem é o baixo investimento.

com a máquina desligada ou com ritmo de produção reduzido, e as atividades externas, aquelas que não interrompem o processo, pois podem ser realizadas com a máquina em operação normal (SHINGO 1996, p.79; SHINGO, 2000, p.44).

Para Shingo (1996) tempo de setup é o intervalo de tempo entre a fabricação da última peça conforme de um lote anterior até a fabricação da primeira peça conforme do próximo lote. O conjunto de operações necessárias para a execução dessa tarefa é conhecido como setup. A implementação do SMED requer a realização de três etapas principais: identificar as operações internas e externas; transformar operações internas em externas; eliminar ou reduzir operações internas e externas.

Segundo Shingo (1996) ao realizar diversas observações e estudos de tempos de setup, conclui que é dividido quatro funções: Preparação da matéria-prima, dispositivos de montagem, acessórios (representam 30% do tempo total de setup); Fixação e remoção de matrizes e ferramentas (5% do tempo); centralização e determinação das dimensões das ferramentas (15% do tempo); ajustes iniciais (50% do tempo).

Ainda segundo Shingo (1996), a melhoria de setup através do SMED evolui por estágios sucessivos, consistindo em identificar:

• Atividades preliminares consistem no levantamento dos tempos e atividades necessários para a realização do setup completo;

• Separação do setup interno do setup externo;

• Conversão do setup interno em setup externo; melhoria e padronização das atividades de setup.

paralelas: entre operadores ou entre operadores e máquinas; eliminação de ajustes; automatizar as operações.

Rangel, Freitas, Assis II e Rêgo (2012) estudaram em seu artigo alcançaram o aumento da eficiência produtiva, por meio da redução de setup, aplicando a metodologia do SMED em uma empresa do setor de bebidas. A utilização da metodologia permitiu, além da redução do tempo de setup em aproximadamente 30%, a redução dos erros que ocorriam devido à má execução da mesma, reduzindo assim o nível de desperdício e os custos associados a este. Também foi reduzido o tempo em que a produção permanecia parada para correção dos erros ocorridos no setup, aumentando assim a capacidade produtiva da empresa.

Fogliatto & Fagundes (2002) estudaram em seu artigo alcançaram a implementação e formação de times de redução de setup, em uma indústria moveleira. Como principais resultados destaca-se a redução do tempo em 83% e a redução dos tamanhos dos lotes de fabricação. Além da criação de um ambiente favorável para de redução de desperdícios.

6. Metodologia

Segundo Silva e Menezes (2001), existem várias definições para pesquisa. De forma simplificada a pesquisa procura respostas para questionamentos

propostos de um problema. “Pesquisa é um composto de ações, propostas para encontrar a solução para um problema, que tem base em procedimentos racionais e

sistêmicos.” (SILVA e MENEZES, 201, p.20).

Segundo Silva e Menezes (2001) as pesquisas podem ser classificadas das mais diversas formas: quanto a natureza, abordagem do problema e objetivos e metodologia técnica.

podemos classificar como sendo uma pesquisa quali – quantitativa, pois possui características qualitativas e quantitativas.

De acordo com Silva e Menezes (2011) a pesquisa caracteriza-se como pesquisa-ação, por ter sido realizada em associação por resolução de problema coletivo, além de contar com a participação efetiva do autor e dos participantes representativos no problema.

Ressaltar-se que o trabalho apresentado está baseado em um estudo de caso, realizado em uma empresa do setor de eletrodomésticos de linha branca. Desse modo, está limitada à realidade do caso da empresa, onde ocorreu a pesquisa.

O projeto trata da ineficiência de um processo produtivo de fogões na empresa estudada. O alto índice e a falta de controle nos tempos de Setup levaram a escolha do problema de pesquisa.

A pesquisa baseia-se na metodologia do Gerenciamento da Rotina que utiliza fortemente os conceitos do PDCA e as Ferramentas da Qualidade atuando em conjunto com a metodologia do SMED para a redução dos tempos de preparação dos equipamentos. A pesquisa realizada traduz em números opiniões e informações, com o intuito de analisar e quantificar o processo.

O Gerenciamento da Rotina é voltado à utilização do PDCA orientado a eliminar anomalias e padronização do trabalho e a técnica do SMED se faz a partir de três etapas: identificação das operações internas e externas, transformação das operações internas em externas e eliminação das atividades internas e externas.

O trabalho apresenta-se estruturado conforme a ordem mostrada nos parágrafos à seguir.

O capitulo um faz introdução do trabalho, apresentando os objetivos gerais e específicos, justificativas e a metodologia de pesquisa e desenvolvimento do trabalho e a forma que está organizada.

de Gerenciamento da Rotina, o método PDCA, Ferramentas da Qualidade e a metodologia do SMED.

O capitulo três relata a realização do estudo de caso analisado, abordando as aplicações metodológicas propostas no capítulo anterior. O capitulo relata a sequencia das ações realizadas durante todo o projeto de melhoria e os ganhos obtidos.

O capitulo quatro apresenta as conclusões do trabalho realizado, ao final do trabalho são apresentados às referencias da pesquisa onde consta a listagem das publicações na elaboração do trabalho.

7. RESULTADOS

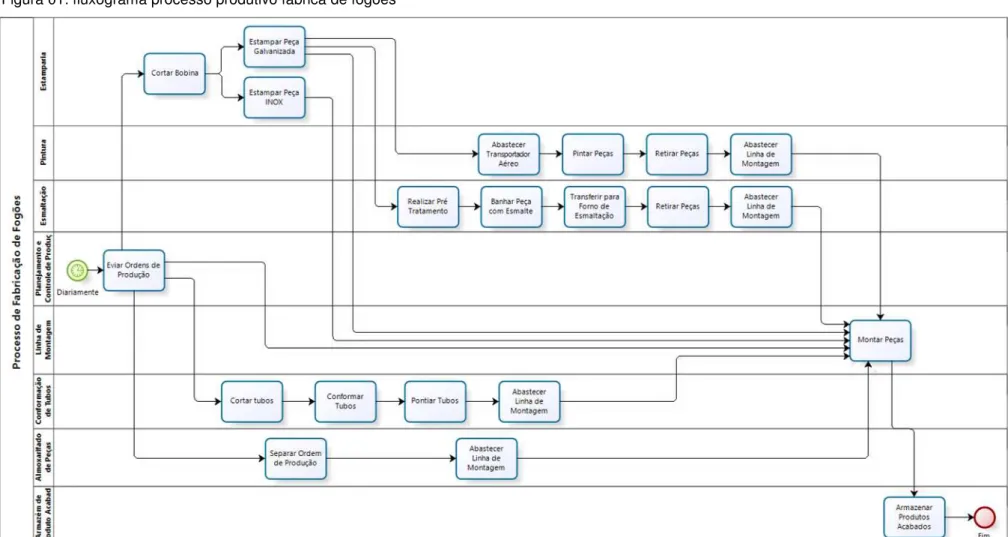

A Figura 01 mostra fluxograma do processo produtivo da fabricação de fogão. O processo se inicia com o envio da ordem de produção, pelo Planejamento e Controle da Produção (PCP), diariamente, para as áreas envolvidas no processo produtivo: Corte de chapa, Estamparia, Pintura a pó, Esmaltação, Tubos, Linha de Montagem e Almoxarifado.

As bobinas de chapa são recebidas em forma de rolo pesando de 3,5t a 10t e são encaminhadas ao setor de corte de chapa. O processo de corte é subdividido

em: “corte transversal” onde a bobina é cortada no sentido da largura; “corte

longitudinal” onde a bobina é cortada no sentido do cumprimento. Gerando os

“blanks” (chapa na dimensão a ser utilizada) nas prensas manuais, cujo

acionamento do martelo da Prensa é através de comandos bi-manual (depende do acionamento por parte do operador deste comando). E as “bobinas blanks” para o

processo de estampagem sucessivo, sem interferência do operador para ocorrer a estampagem.

Na Estamparia os “blanks” e “bobinas blanks”, provenientes do setor de corte

Os “blanks” e as “bobinas blanks” são divididos em duas categorias de aço:

inox e galvanizados. Os cortes das peças inox são destinadas as mesas de todos os

SKU’s e para montar SKU’s de modelo inox. Toda peça inox sai diretamente da

Estamparia para a linha de montagem. Os cortes galvanizados têm dois destinos anteriores a montagem: Pintura a Pó ou Esmaltação.

Na Pintura a Pó as peças oriundas do setor de estamparia recebem nessa etapa, através de processo automático, uma camada de tinta em pó que é curada em estufa a 200 °C. Esse tratamento é adotado para peças que não recebem altas temperaturas como: laterais do fogão, perfil lateral e painel do registro, e etc. Em seguida essas peças seguem para o setor de montagem.

No processo de Esmaltação as peças provenientes do setor de estamparia recebem um tratamento superficial de uma camada de fundente passando, em seguida, pelo forno para queima a 840 °C. Esse tratamento é adotado para peças

que receberam altas temperaturas como: forno e queimadores de mesa (“bocas do fogão”). Em seguida essas peças seguem para o setor de montagem.

O processamento dos tubos consiste em: cortar, dobrar, usinar, pontear. É um dispositivo que aliado com outros componentes como: registros do ramal, tubo de distribuição de gás, formam a bateria do fogão, a estrutura funcional de acendimento para os queimadores da mesa e forno. A produção é realizada conforme de ordem enviada pelo PCP.

O almoxarifado é encarregado de realizar a separação e abastecimentos das linhas de produção. Os itens adquiridos externos de fornecedores tais como: vidros, borrachas de vedação, parafusos e porcas. A ordem de produção deve ser enviada com antecedência para ser realizado a contagem e separação dos itens, conforme o que será produzido, para não ocorrer de o setor disponibilizar os itens incorretos.

Na Linha de Montagem as peças são unidas dando forma ao produto. A

mesma é divida em “pré-montagem”, “montagem”, “teste –funcional” e avaliação da

O Armazém de Produtos Acabados (APA) é responsável por armazenar os produtos montados e vendáveis. O serviço de capatazia prepara os contentores com os produtos e as empilhadeiras os levam para um Transelevador, que os posicionam dentro do estoque, permanecendo, enquanto é realizado o faturamento e serem distribuídos para os varejistas.

Figura 01: fluxograma processo produtivo fábrica de fogões

7.1 Planejamento – Plan (P)

7.1.1 Etapa de Planejamento – Identificação das prioridades e Desdobramento geral

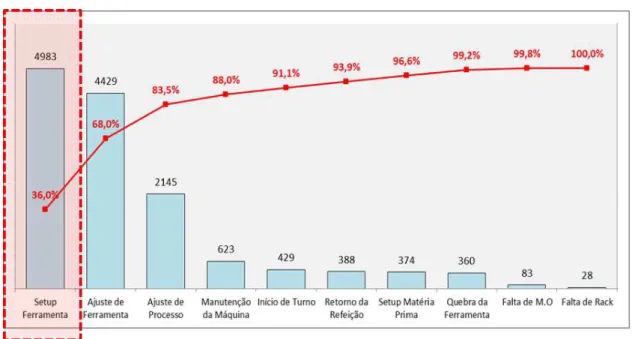

Atualmente o registro de paradas de produção é realizado pelos operadores, utilizando cadernos de produção. Paralelamente as anotações dos operadores são acompanhadas por controles eletrônicos em planilhas de Excel. Conforme Figura 02 para melhor observação a respeito das paradas de produção no processo, foi tomado como referência o mês de Outubro de 2014, foi utilizada a ferramenta do Diagrama de Pareto, os motivos observados foram: setup de ferramenta, ajuste de ferramenta e processo, manutenção da máquina entre outros. A priorização deve ser dirigida ao grupo pertencente à categoria A, da curva do Pareto, portanto, a causa mais significativa representa o setup da ferramenta, que ocorre a cada lote de produção.

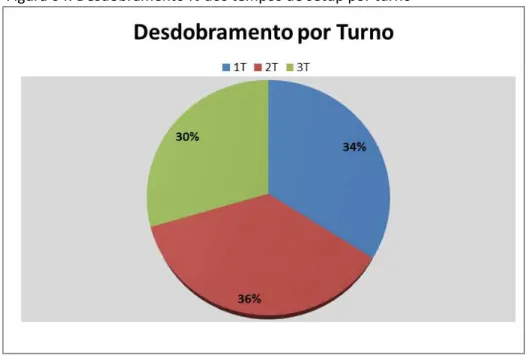

Conforme a Figura 03 foi realizado o desdobramento do tempo de setup na Estamparia, no período analisado. Os tempos de setup foram estratificados diariamente, para observar se há uma concentração de tempo em um turno. O setor

Figura 02. Paradas de produção referentes no setor de Estamparia mês de Outubro de 2014

opera em três turnos, de segunda a sábado, a Prensa é operada por um operador, um auxliar de produção, portanto, seis pessoas diferentes operam o mesmo equipamento, além de terem o auxílio de um facilitador de estamparia, em cada turno, responsável por controlar os estoque e seguir a programação da produção.

Conforme a Figura 04, o somatório dos tempos de setup total e o somatório por turno. Indica % que o setup não é concentrado exclusivamente em um único turno. No primeiro turno representa 34%, no segundo turno 36% e no terceiro turno 30%. Devido aos outros problemas existentes na máquina os operadores dedicam seu tempo em resolução de problemas, dificultando realizarem melhorias no processo.

Figura 03: Desdobramento dos tempos de setup nos turnos, referente a outubro de 2014.

Figura 04: Desdobramento % dos tempos de setup por turno Fonte: Elaborado pelo autor

7.1.2 Etapa de Planejamento – Identificação da meta geral

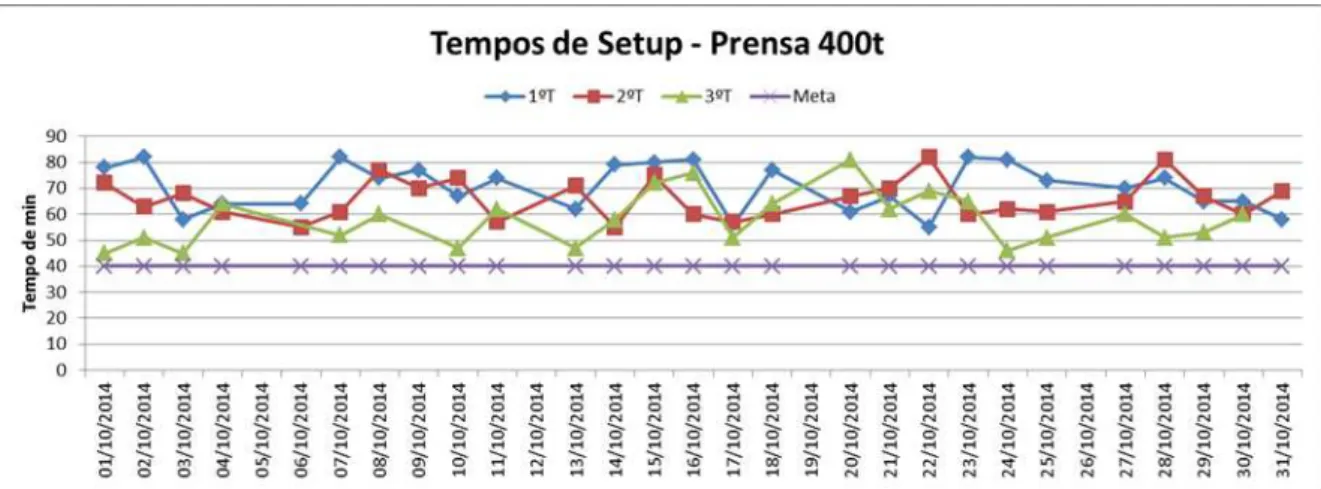

A média do tempo de setup, observados na Figura 03, é 71 minutos. Para a definição de meta de curto prazo, foi determinada pela alta gerencia 40 minutos, baseadas em benchmarking, de empresas do mesmo segmento, levado em consideração um prazo de 30 dias, analisando os tempos de setup realizados, no período de outubro, de acordo com a Figura 05, a empresa não conseguiu atingir a meta estabelecida inicialmente.

A variação dos tempos de setup pode ocorrer por alguns fatores: ferramenta que entrará em produção, pois cada tipo de ferramenta existem parâmetros e ajustes diferenciados uns sendo mais complexos que outros, questões operacionais como falta de ferramentas à disposição durante o setup, indisponibilidade de empilhadores, ponte rolante.

Nos tempos de setup, de acordo com a carta de controle, da Figura 06, apenas se tem causas comuns presentes, o processo é estável e previsível, o esperado é que as próximas coletas de dados permaneçam dentro dos limites de controle, caso não seja realizado nenhuma ação de contenção.

Figura 05: Gráfico sequencial dos tempos de setup / meta estabelecida

7.1.3 Etapa de Planejamento – Determinação de oportunidades nas variações dos tempos de setup

O SMED foi identificado como oportunidade para reduzir os tempos de troca das ferramentas, em virtude de ser um método amplamente difundido pelo Lean Manufacturing.

A alta gerência possui o maior grau de influência nas decisões que envolvam mudanças no processo da empresa, portanto o convencimento da mesma pode ser promovido pela visualização de oportunidade de melhoria.

A Tabela 01 apresenta os ganhos foram levantados e identificado a cada setup a eficiência da prensa aumentará em 43.6% além de um incremento de 775 peças. Pode-se verificar também que a influência da redução de setup reduz o tempo ocioso da máquina parada e tem-se maior flexibilização de mix, podendo atender mais pedidos sem grandes perdas financeiras além da redução de produtos em processamento e de produtos acabados.

A Tabela 02 refere-se à estruturação do projeto, em forma de contrato, tem um impacto no sucesso de concepção, pois descreve claramente o problema, metas, avaliação do histórico, a avaliação da prioritariedade para a unidade de negócio, quem serão os participantes e as restrições do projeto.

Figura 06: Controle estatístico do processo de setup Outubro 2014

Todas as mudanças de metas e alteração do objetivo precisam ser documentadas e aceitas pelos champions do projeto. A metodologia define uma equipe especializada para controlar e aprovar as mudanças solicitadas no projeto.

Tabela 02: Contrato de Projeto

Fonte: Elaborado pelo autor

Etapa Item de Controle Antes do SMED Depois do SMED

1 Demanda (média) mês 283.500 283.500

2 Lote médio de fab. 3.500 3.500

3 Tempo de Setup min (média) 71 40

4 Produção Máq (média)/min 25 25

O contrato de projeto inclui a realização de um treinamento de SMED, realizado internamente. A parte teórica é voltada à compreensão dos conceitos e a prática é realizada na própria empresa na aplicação dos conceitos. O objetivo principal desse treinamento é de capacitar os participantes para atuarem no processo e nivelar o conhecimento.

As premissas foram estabelecidas para o projeto em detrimento a rotina dos colaboradores envolvidos, além da dedicação à melhoria de setup não poderá deixar de cumprir com as atividades triviais diárias. As restrições não permitem que as ações de melhoria não burlem as normas de Segurança do Trabalho.

Para a escolha da equipe foram considerados alguns aspectos como: a equipe deverá contar com os envolvidos diretamente e indiretamente no processo de estampagem da fábrica de fogão, como Supervisores da Estamparia, Manutenção Industrial, Engenharia Industrial, Analista de Processos da Fábrica de Fogões, Operadores de Prensa, Ponte Rolante e Trocadores de Ferramenta.

O cronograma de implementação está definido na Tabela 03. A obtenção de resultados até a fase redução de tempos de setup formará um ambiente favorável ao andamento do projeto, e um modelo a ser replicado futuramente em outras prensas do parque industrial.

7.1.4 Análise da operação a ser abordada inicialmente

Com a conclusão do treinamento na metodologia do SMED foi realizada uma sessão de Brainstorming não estruturada, para conseguir levantar o máximo de

Fonte: Elaborado pelo autor

percepções e ideias para identificação das causas que impactavam no desvio da meta de setup. Foi quantificada mais de 100 ideias e motivos geradores na sessão de brainstorming. Para facilitar a investigação foi desenvolvido um diagrama de causa e efeito, Ishikawa, Figura 07, mas após a avaliação e discussão das causas foram determinadas as mais prováveis e aproveitadas 16 ideias.

Na fase prática do treinamento foi solicitado que a equipe levantasse todas as atividades e documentassem em folha de verificação, a fim de analisar todas as atividades e examinar a necessidade de retirar ou re-organizar operacionalmente o setup: Por meio da lista de verificação, Tabela 04, foram separadas e analisadas as macros atividades de cada operador durante o setup.

Figura 07: Diagrama de Ishikawa

Fonte: Elaborado pelo autor

Item de Verificação Tempo (min) %

Limpeza e verificações 3 4%

Colocar bobina no sistema de alimentação 7 10%

Ajustar bobina no sistema de alimentação 8 12%

Colocar ferramenta na presa 5 7%

Ajustar a ferramenta na presa 25 35%

Definir parâmetros para estampagem 22 32%

70

Tabela 04: Ficha de verificação macro atividades setup

Após o acompanhanhamento in loco e análises das filmagens por uma semana, foram identificados alguns problemas causados por falta de uma metodologia de especifica de acompanhamento para setup rápido, dentre elas:

• Ferramentas (alavancas, serra – faca, entre outras) distantes das prensas;

• Bobina distante das prensas;

• Falta de chaves para ajuste da ferramenta;

• Retirada da ferramenta já substituída para manutenção;

• Ferramentas indefinidas por máquina;

• Ajuste de sensores;

• Ajuste de parâmetros de prensa.

7.1.5 Identificação das operações internas e externas de setup

Todas as operações de setup até o momento em que o estudo foi realizado foi desenvolvido com a máquina parada, logo todas se caracterizam como setup interno.

7.1.6 Converter setup interno em externo

• Comunicar setup com antecedência de 15 minutos, para haver tempo hábil dos empilhadeiros e operadores de ponte rolante programa-se, pois há uma possíbilidade de não estarem à disposição durante o setup;

• Desobstrução da área em torno da prensa, foi observado que a atividade pode ocorrer com a máquina em produção;

• Colocar ferramentas de trabalho ao lado da prensa (serra-faca, alavancas, chaves);

• Retirar a ferramenta da prateleira e posicionar ao lado da prensa;

• Colocar nova bobina no pallet.

7.1.7 Eliminar ajustes

De acordo com a Tabela 04, os ajustes consomem 67% do tempo de setup. Durante a fase de ajustar a ferramenta na prensa os parâmetros não estão à disposição do operador e nem todos os códigos estão cadastrados no CLP da máquina, portanto o operador ajusta no método de tentativa e erro, assim como a tela de cadastrar parâmetros está habilitada para manipulação, pessoas despreparadas podem misturar os códigos e alterar toda programação do CLP.

• Utilização de kits/caixas de ferramentas necessárias ao setup agrupadas próxima a prensa;

• Desenvolver nas rampas de descida de peças dispositivos de fixação rápida em substituição a antigas rampas que necessitam de serem ajustadas por parafusos, objetivando diminuir o número de chaves e atividades de ajuste;

• Desenvolver na matriz da ferramenta acomodações para sensores evitando ajustes de posicionamento do sensor;

• Adquirir novos sensores com maior faixa de leitura;

• Padronizar e revisar os parâmetros das receitas no CLP bloqueando o acessos as telas de configuração;

• Identificar visualmente as ferramentas que estão danificadas ou com alguma irregularidade.

7.1.8 Etapa de Planejamento – Plano de ação

A partir da definição das causas prováveis em decorrência do problema, foi elaborado o Plano de Ação. Composto por 11 ações, das quais 6 ações são voltadas redução/eliminação de ajustes; 1 ações voltadas preparação da ferramenta na prensa; 4 voltadas para colocação da ferramenta na prensa.

A elaboração do Plano de Ação seguiu o método do 5W1H, por ser uma maneira útil no sentindo de identificar os responsáveis em realizar a ação, porque a ação deve ser feita; datas de conclusão; como a ação deve ser feita e quanto vai custar.

O QUE? COMO? Tabela 05: Plano de Ação 5W1H

7.2 Execução - Do

As ações do plano de mais rápida solução, definidas pela equipe, foram as trabalhadas inicialmente, e as mais complexas sendo realizadas paralelamente através da remoção das causas raízes.

Durante a execução do Plano de Ação a equipe encontrou algumas dificuldades tais após o período de estabelecido os prazos de comprimentos de ações foi levantados quais estavam atrasadas, concluídas e não iniciadas,

7.3 Verificação – Check

A etapa de verificação é uma etapa importante da melhoria do processo por meio do PDCA. O Champion e os envolvidos devem ser informados constantemente a respeito do andamento do projeto e se as ações implementadas estão trazendo o retorno esperado.

Para mensurar o impacto no processo foi comparado às folhas de verificação e a meta estabelecida, na etapa de planejamento. Os analistas de processos responsabilizaram-se de verificar se as ações de melhoria trouxeram algum impacto no processo de redução de setup. Os estudos apontaram que:

O tempo de setup reduziu em média uma média de 71 minutos para 52 minutos, o processo encontra-se sob controle estatatísco, apresentando uma melhoria consistente com relação a variabilidade, mas não atingiu a meta almejada pelo projeto. As causas identificadas como não alcance do resultado esperado foram:

• Após a identificação das Ferramentas de maneira permanete, ainda perde-se tempo em achar a Ferramenta.

7.4 Agir – Action

A detecção de problemas deve ser considerada uma oportunidade de melhoria e não uma falha de planejamento, após as conclusões das ações inicialmente estabelecidas outras surgem afim de aprimoramento.

Uma ação corretiva é recomendada a qualquer passo do projeto para que o desempenho futuro e esperado fique de acordo com o planejado inicialmente. As ações corretivas devem ser documentadas no plano de ação oficial e precisam está em consonância com o escopo do contrato de projeto.

A análise do processo deve identificar as melhorias necessárias, o diagnóstico do processo deve chegar até a causa-raiz para que o problema não retorne novamente. As ações de correção também devem ser analisadas e medidas as eficiências, caso não atenda a meta estabelecida deve-se tomar outras ações até eliminação total do problema.

As ações que mesmo concluída, na etapa de verificação não atingiram o objetivo esperado foram tratadas e discutidas, novamente, pela equipe de melhoria:

• Operadores andarem longas distâncias para executar o setup;

Devido os instrumentos do kit de ferramentas para setup desaparecerem constantemente foi identificado como causa raiz o não controle do uso das ferramentas auxiliares para a realização de setup, como não havia cadeados e nenhuma restrição quanto ao uso, desapareceram algumas ferramentas que eram tomadas emprestadas e não retornavam ao lugar de origem, consequentemente, não foi tratado na totalidade o problema.

toda saída de ferramenta é de inteira responsabilidade do líder, caso esteja faltando é necessário a prestação de contas.

• A identificação das ferramentas de forma permanente;

A ação melhorou na identificação das ferramentas, durante o processo de lavagem a identificação permanece na Ferramenta, mas ainda perdia-se tempo na procura no pátio de Ferramentas. A equipe de melhoria sugeriu como solução para o problema criação de ruas e endereço para armazenamento das Ferramentas. Durante o setup o Operador de Empilhadeira procura em uma ficha a localização extata da rua e posição que a determinada ferramenta estará.

Após a conclusão das ações corretivas foi analisados as melhorias no processo, Figura 08, que estava sendo acompanhado pela equipe, conclui-se que, no período de Janeiro 2015, a média de tempo de setup nos meses foram iguais ou inferiores há 40 minutos, além do deslocamento dos limites inferiores e superiores.

A Tabela 06 traz um comparativo detalhado dos ganhos obtidos em minutos nas atividades durante o setup, que foram possíveis serem alcançadas pelo projeto.

1º Turno 2º Turno 3º Turno

Figura 08: Controle estatístico do processo Janeiro/2015

A estratégia de perenizarão os ganhos consiste no acompanhamento das reuniões do GRD, reuniões que ocorrem diariamente, e realizadas com os Supervisores das áreas, onde são discutidos os tópicos referentes à produção do dia anterior, indicadores de Produtividade, Qualidade, Disponibilidade, caso haja um desvio referente a um dos indicadores citados, são abertas ações para eliminação do problema.

7.4.1 Padronização

Uma das principais etapas do projeto consistem em padronizar e documentar os procedimentos durante o setup. Os gestores da Produção tomar posse disso para enfrentar problemas típicos como:

• Troca de funcionários;

• Tirar as dúvidas recentes ao projeto dos operadores e Líderes de Estamparia;

• Difundir o conhecimento dentro do setor;

• Além de resguardar o processo de auditorias internas e externas.

O fluxograma da Figura 09 é a visão macro do processo de setup, pois apresenta uma forma mais simples e visível das atividades, o detalhamento serve

DESCRIÇÃO DAS ATIVIDADES ANTES DO SMED DEPOIS DO SMED GANHOS EMPILHADEIRO: SUBSTITUIÇÃO

DA FERRAMENTA DURANTE O SETUP

7 0 7

EMPILHADEIRO: PROCURAR A

FERRAMENTA NO PÁTIO 5 2 3

FALTA DE CHAVES DE AJUSTE 5 0 5

POSICIONAMENTO DE SENSOR 14 2 12

IDENTIFICAR A FERRAMENTA 4 0 4

TOTAL 35 4 31

Fonte: Elaborado pelo autor

para os operadores tomarem como modelo a realização das tarefas e Líderes realizarem treinamentos.

Os Sub-processos, Figura 10 de Setup Externo, foi a principal contribuição, em virtude que não havia tal atividade, A Figura 11 e Figura 11 representam a etapa de retirada da ferramenta, a Figura 13 e Figura 14 representam a colocação da ferramenta na prensa, a Figura 15 representa os ajustes. A principal contribuição foi a realização de atividades em paralelo e a organização do processo representando uma forma lógica das atividades. A forma expandida está representada abertamente em cada etapa do processo.

Fonte: Elaborado pelo autor

Figura 10: Fluxograma Setup Externo - Fogão

Fonte: Elaborado pelo autor

Figura 12: Fluxograma setup interno retirada da ferramenta (parte 02).

Figura 13: Fluxograma setup interno colocada da ferramenta (parte 01).

Figura 14: Fluxograma setup interno colocada da ferramenta (parte 02).

Figura 15: Fluxograma setup interno ajuste da ferramenta

8. CONCLUSÃO

O Gerenciamento da Rotina mostra-se como um método eficaz na padronização de processos e monitoramento do trabalho, agindo em cima dos desvios resultantes, agindo corretivamente buscando a melhoria continua. Nele há clara distinção entre as etapas de PDCA e como a metodologia pode ser aplicada genericamente em outras empresas.

A melhoria significativa ocorreu devido aos investimentos em tecnologia, aquisição de novos sensores, carrinhos que facilitavam a troca de ferramenta. No entanto, as ações operacionais também foram importantes para o sucesso do projeto.

A aplicabilidade, tanto do método do Gerenciamento da Rotina quanto a metodologia do SMED, mostro-se, perfeitamente, viável em outras empresas do mesmo segmento, levando em consideração que poderão sofrer algumas alterações devido a diferença dos processos e o tipo de produção.

Como resultados principais destaca-se a redução dos tempos de setup que antes eram 70 minutos para 40, aumento da eficiência da prensa e menores perdas produtivas.

Para a continuidade desses ganhos é necessário o monitoramento operacional para garantir que as atividades estão ocorrendo conforme o planejado e os resultados serem acompanhados nas reuniões diárias de produção.

9. REFERENCIAS BIBLIOGRÁFICAS

ABREU, Romeu C.L. de CCQ Círculos de Controle da Qualidade: a integração trabalho-qualidade total. Rio de Janeiro: Qualitymark,1991.

AKAO, Y. Desdobramento das Diretrizes para o sucesso do TQM. Porto Alegre: Artes Médicas, 1997.

ANTUNES JUNIOR, J. A. V. Em Direção a uma Teoria Geral do Processo de Administração; uma discursão sobre a possibilidade de unificação da teoria das restrições a construção dos sistemas de produção com estoque zero. 1998, 339f. Tese (Doutorado) – Programa de Pós Graduação em Administração. Escola de Administração. UFRGS. Porto Alegre, 1998.

BANCO DO BRASIL. Perspectiva para a Inflação. Disponível em: <http://www.bcb.gov.br/htms/relinf/port/2015/03/ri201503c6p.pdf>. Acesso em: 14/06/2015.

BITTENCOURT, Cláudia. A Gestão de Competências Gerenciais e a Contribuição da Aprendizagem Organizacional. 2004 Portal Periódicos CAPES/MEC, Disponível em: <http://hd.handle.net/101183/1793>. Acesso em: 10 de jun. 2015.

CAMPOS, Vicente Falconi. Gerenciamento da Rotina do Trabalho do dia – a – dia. Edição: várias. Belo Horizonte: DG Editora, 1992, 1994 e 1996.

CARVALHO, M. M.; PALADINI, E. P;. Gestão da qualidade: teoria e casos. São Paulo: Campus, 2005.

Corrêa, H. L. (1993). Flexibilidade nos sistemas de produção. Revista de Administração de Empresas, 33(3), 22-35. Disponível em: <http: http://www.salaviva.com.br/livro/ppcp/arquivos/artigos/flexibilidade%20estrutural%20 da%20producao%20e%20os%20estoques.pdf>. Acesso em: 15/06/2015.