Lean Thinking na otimização da gestão de stocks avançados do

Internamento de Oncologia do CHTMAD, EPE

Dissertação de Mestrado em Gestão de Serviços de Saúde

Tiago André Macedo Pinto

Trabalho efetuado sob a orientação de:

Professora Doutora Maria José de Matos Rainho

Universidade de Trás-os-Montes e Alto Douro

Lean Thinking na otimização da gestão de stocks avançados do

Internamento de Oncologia do CHTMAD, EPE

Dissertação de Mestrado em Gestão de Serviços de Saúde

Tiago André Macedo Pinto

Trabalho efetuado sob orientação de:

Professora Doutora Maria José de Matos Rainho

Composição do Júri:

Presidente: Prof. Doutor Carlos Duarte Coelho Peixeira Marques Arguente: Prof. Doutora Carmem Teresa Pereira Leal

Orientadores: Prof. Doutora Maria José de Matos Rainho

Este trabalho foi expressamente elaborado como dissertação original para efeito de obtenção do grau de Mestre em Gestão de Serviços de Saúde, sendo apresentado na Universidade de Trás-os-Montes e Alto Douro.

Sejamos nós a mudança que queremos ver no mundo (Mahatma Gandhi).

Agradecimentos

À Doutora Maria José Rainho por ter aceite orientar este estudo, respeitando sempre os meus objetivos pessoais, pelo apoio, elogio e crítica nos momentos oportunos e, principalmente, pelo contributo para a qualidade deste trabalho.

Ao Centro Hospitalar de Trás-os-Montes e Alto Douro, por permitir o desenvolvimento da investigação.

À Enfermeira Ana Carvalho e aos Enfermeiros e Assistentes Operacionais do Internamento de Oncologia, pela colaboração na colheita de dados e pela compreensão demonstrada.

À Dra. Sara Mota, pela disponibilização de dados e pelo interesse e colaboração demonstrado em relação a esta investigação.

Aos meus pais por me terem ensinado a enfrentar as adversidades, ser persistente e a não desistir dos meus objetivos.

À minha esposa pelo apoio e crítica. Ao meu filho pela inspiração e ânimo.

RESUMO

Os avanços tecnológicos e farmacológicos, aliados à maior exigência de qualidade, fizeram com que os custos do Serviço Nacional de Saúde (SNS) aumentassem exponencialmente e de forma incomportável, principalmente em época de crise económico-financeira. Este aumento dos custos e a maior concorrência do setor privado faz com que o SNS enfrente riscos de insustentabilidade que ameaçam seriamente os princípios da sua fundação. Assim, urge adotar medidas capazes de tornar as organizações prestadoras de cuidados de saúde mais eficientes, permitindo aumentar a qualidade e reduzir os custos. Neste sentido, o Lean Thinking, é uma filosofia de gestão que tem proporcionado bons resultados nos mais diversos setores de atividade, incluindo os serviços de saúde, através do Lean Healthcare. A filosofia lean procura a criação de valor e a eliminação do desperdício através de ferramentas simples, económicas e que produzem rapidamente os resultados esperados.

A logística hospitalar, apesar de não ser o core business das organizações de saúde, é responsável por uma significativa parcela do orçamento destas organizações e é, por isso, uma das áreas que os gestores hospitalares privilegiam no sentido da redução de custos.

Este estudo de caso tem como objetivo propor um modelo de gestão de stocks avançados de material de consumo do CHTMAD, EPE, mais eficiente. Para isso, foram monitorizados alguns indicadores de gestão de stocks no Internamento de Oncologia e, posteriormente, procedeu-se à comparação dos mesmos com os indicadores obtidos através da simulação de implementação do novo modelo de gestão de stocks, modelo este que se alicerçou em duas soluções lean: o Kanban e o Value Stream Mapping.

Os resultados obtidos demonstram que o modelo proposto de gestão de stocks avançados proporciona diversos ganhos de eficiência, nomeadamente: redução do valor em stock, redução da diversidade de artigos, redução do tempo total, do tempo de atividade e da distância percorrida pelos colaboradores no processo de encomenda, abastecimento e armazenamento, redução do número de armazéns avançados e consequente diminuição da área reservada aos stocks e, ainda, o aumento do nível de serviço.

PALAVARAS CHAVE: Lean Thinking, Mapeamento do Fluxo de Valor, Gestão de Stocks Avançados, Kanban Virtual, Eficiência.

ABSTRACT

Technological and pharmacological advances, coupled with greater demand for quality, exponentially increased the cost of the National Health Service (NHS) in an unaffordable manner, especially in times of economic and financial crisis. These rising costs and increased competition from the private sector put the NHS facing an unsustainability risk that seriously threatens the principles of its foundation. Therefore, it is urgent to take measures in order to turn health care organizations more efficient, allowing for an increase in quality at a lower cost. With this in mind, Lean Thinking is a management philosophy that has provided good results in various industry sectors, including health services, through the Lean Healthcare. The lean philosophy seeks to create value and eliminate waste through simple and affordable tools that quickly produce the expected results.

Hospital logistics, though it is not the core business of health care organizations, is responsible for a significant portion of the budget of these organizations and is, therefore, one of the areas that the hospital managers favor towards cost reduction.

This case study aims to propose a more efficient advanced consumables stock management model for CHTMAD, EPE. On that perspective, some stock management indicators of the Oncology Service were monitored and then compared with the indicators obtained through simulation implementation of the new stocks management model, which is based in two lean solutions: Kanban and Value Stream Mapping.

The results show that the proposed advanced stock management model provides many efficiency improvements, such as reducing the opportunity cost, reducing the diversity of items, reducing the total time, activity time and distance traveled by employees in the ordering process, supply and storage, reducing the number of advanced warehouses and consequent reduction of the stocking area and also the increased level of service.

KEY WORDS: Lean Thinking, Value Stream Mapping, Inventory Management, Virtual Kanban, Efficiency.

ÍNDICE GERAL ÍNDICE DE FIGURAS ……….………...….. ix ÍNDICE DE QUADROS ………....……..….. ix ABREVIATURAS ……….….…….. xi CAPÍTULO I–INTRODUÇÃO 1 - Introdução ... 3 1.1 - Enquadramento ... 3 1.2 - Justificação do estudo ... 5 1.3 - Objetivo do estudo ... 6 1.4 - Metodologia do estudo ... 7 1.5 - Estrutura do estudo ... 8

CAPÍTULO II–ENQUADRAMENTO TEÓRICO 1 - Lean Thinking ... 11

1.1 - Origem e evolução do Lean Thinking ... 11

1.2 - Desperdício versus Valor ... 13

1.3 - Os princípios Lean Thinking ... 16

1.4 - Soluções Lean Thinking ... 19

1.4.1 - Value Stream Mapping ... 19

1.4.2 - Just-in-Time ... 22

1.4.3 - Kanban ... 25

2 - Lean Thinking no Setor da Saúde ... 27

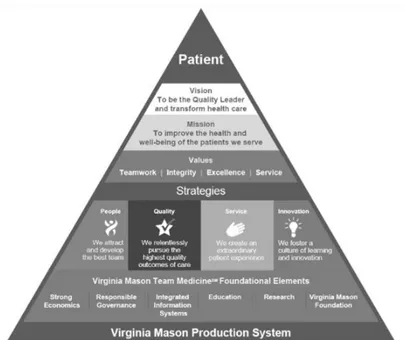

2.1 - Virginia Mason Medical Center (EUA) ... 29

2.2 - Hospital Geral de Santo António ... 31

2.3 - Hospital de Santa Maria ... 33

3 - Gestão Logística na Área Hospitalar: Ferramentas de Gestão Económica de Stocks ... 34

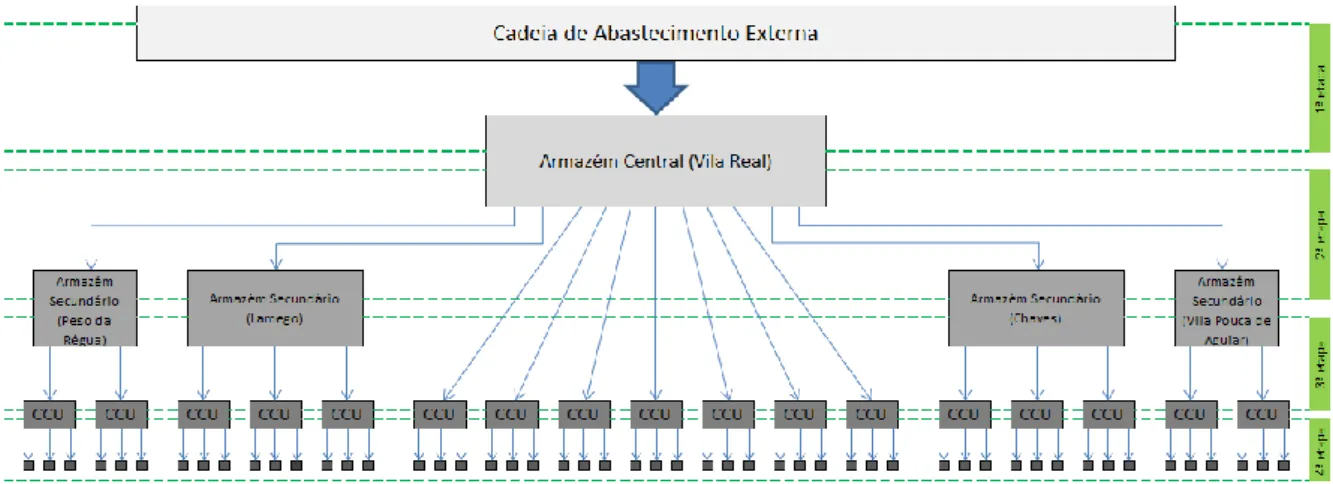

3.1 - Logística hospitalar ... 35

3.2 - Gestão de stocks ... 36

3.3 - Componentes da gestão de stocks ... 38

3.4 - Custos dos stocks ... 39

3.5 - Gestão económica de stocks ... 41

3.6 - Previsão de procura ... 44

3.7 - Avaliação da gestão de stocks ... 49

3.8 - Classificação de stocks – ABC e XYZ ... 50

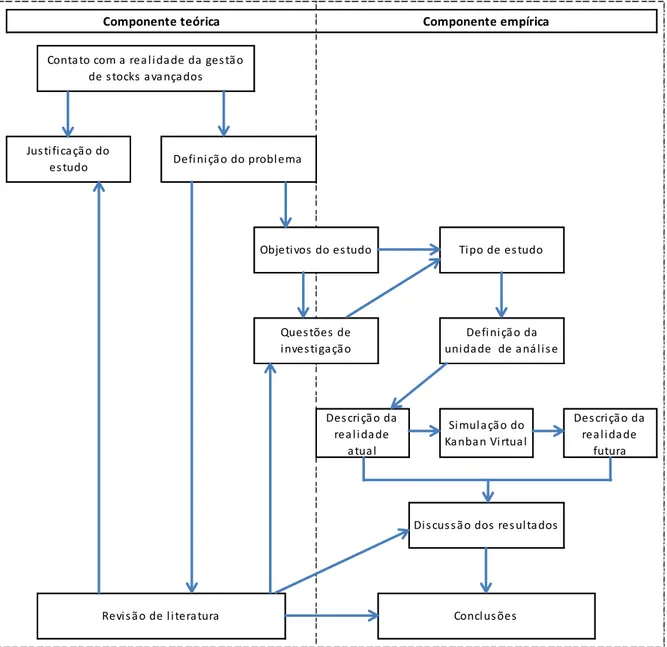

CAPÍTULO III–OPÇÕES METODOLÓGICAS 1 - Metodologia ... 55

1.1 - Objetivo do estudo ... 56

1.3 - Questões e proposições de investigação ... 58

1.4 - Unidade de análise ... 59

1.5 - Análise e tratamento de dados ... 61

1.6 - Fonte dos dados e procedimentos éticos ... 63

CAPÍTULO IV–APRESENTAÇÃO E DISCUSSÃO DE RESULTADOS 1 - Internamento de Oncologia do CHTMAD, EPE ... 67

2 - Problemas Detetados e Propostas de Melhoria ... 71

3 - Apresentação e Discussão de Resultados ... 72

3.1 - Diminuição do valor e da diversidade de artigos em stock ... 74

3.2 - Aumento do nível de serviço sem aumento do valor em stock ... 76

3.3 - Diminuição do número de pontos de stock ... 78

3.4 - Redução de tempos e distâncias percorridas pelos profissionais ... 79

CAPÍTULO V–CONCLUSÕES,LIMITAÇÕES E PERSPETIVAS DE TRABALHO FUTURO 1 - Conclusões, Limitações e Perspetivas de Trabalho Futuro ... 85

1.1 - Conclusões ... 85

1.2 - Limitações da investigação ... 87

1.3 - Sugestões para trabalho futuro ... 88

REFERÊNCIAS BIBLIOGRÁFICAS Referências Bibliográficas ... 93

ANEXOS Anexo A – Listagem dos artigos incluídos no estudo ………….………. 103

Anexo B – Autorização para a realização do estudo ………...………. 105

Anexo C – Descrição do funcionamento da folha de cálculo do kanban virtual ………... 107

Anexo D – Quadro resumo do valor em stock, nível de serviço, artigos incluídos/excluídos e eliminados do estudo ………...………. 109

ÍNDICE DE FIGURAS

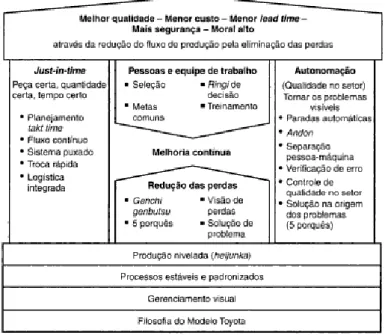

Figura 1: Casa TPS ………. 12

Figura 2: Edifício Lean Thinking ……… 12

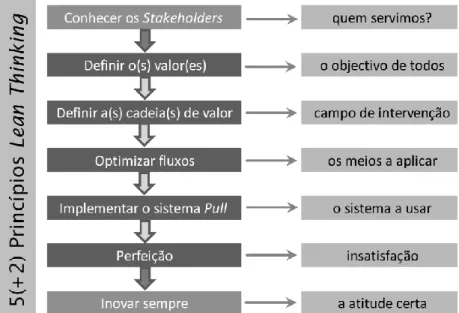

Figura 3: Princípios Lean Thinking revistos ………...… 18

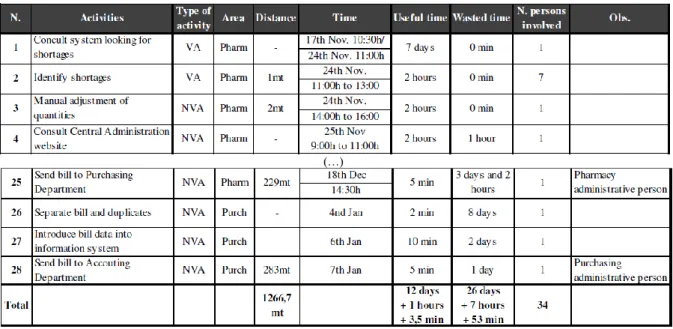

Figura 4: Mapeamento de atividades do processo ………..…… 21

Figura 5: Mapeamento da cadeia de valor ………..…… 22

Figura 6: Virginia Mason Production System ……….…… 29

Figura 7: Desenho da investigação ……….…… 56

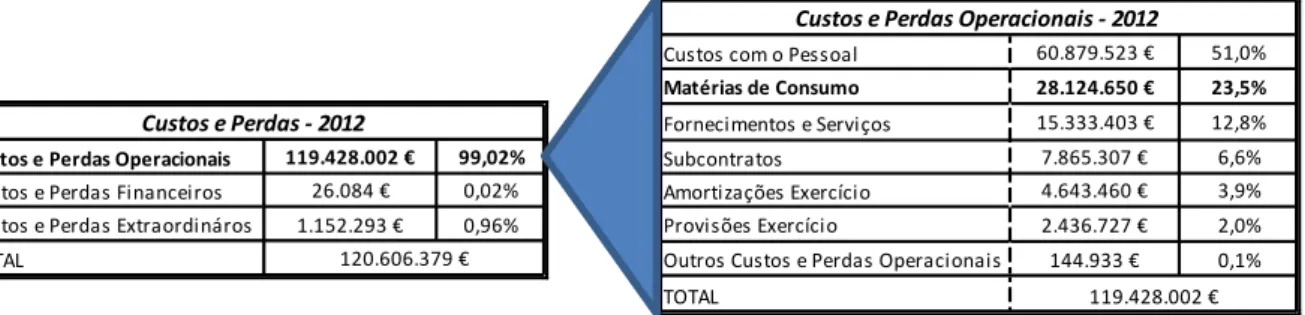

Figura 8: Custos e perdas do CHTMAD em 2012 ………..… 67

Figura 9: Custos com material de consumo ……… 68

Figura 10: Cadeia de abastecimento interna do CHTMAD, EPE ………...… 68

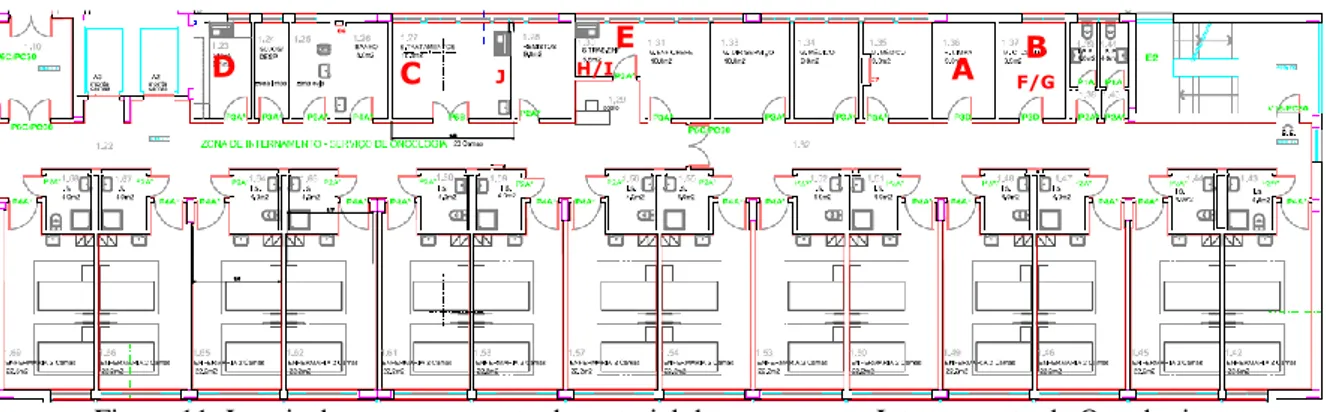

Figura 11: Locais de armazenamento de material de consumo no Internamento de Oncologia ……….. 70

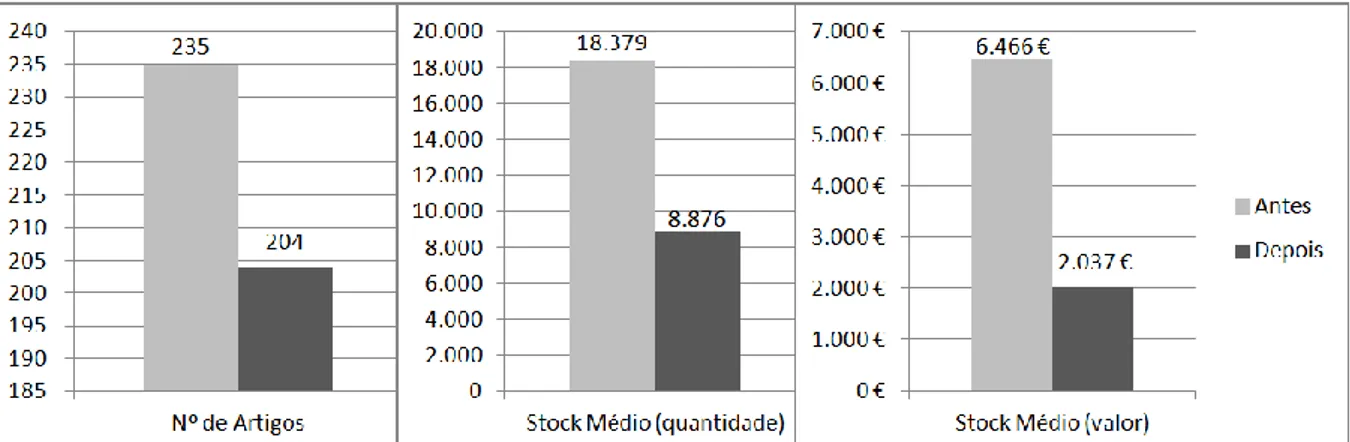

Figura 12: Ganhos observados após a redução dos níveis de stock e eliminação de alguns artigos ………..… 75

Figura 13: Resumo da Classificação XYZ dos artigos estudados ………..…… 76

Figura 14: VSM “as-is” do processo de encomenda, abastecimento e armazenamento …… 81

Figura 15: VSM “to-be” do processo de encomenda, abastecimento e armazenamento ...… 82

ÍNDICE DE QUADROS Quadro 1: Classificação dos desperdícios no setor da saúde ………..… 16

Quadro 2: Métodos de reaprovisionamento ……… 42

Quadro 3: Métodos quantitativos de previsão da procura ………...…… 46

Quadro 4: Classificação XYZ ……….…… 52

Quadro 5: Rúbricas de material de consumo incluídas no estudo ………..… 60

Quadro 6: Nível de serviço predefinido de acordo com a Classificação XYZ …………...… 62

Quadro 7: Número total de artigos incluídos e excluídos do estudo ………..… 73

Quadro 8: Número total de artigos que constituem e não constituem stock ………...… 73

Quadro 9: Resumo das diferenças de valor e quantidade entre o stock médio observado e previsto ……… 74

Quadro 10: Nível de serviço observado e previsto de acordo com a Classificação XYZ ………..…… 77

Quadro 11: Exemplo de resolução de alguns episódios de rutura …………..……… 77

Quadro 12: Ganhos de eficiência do processo de encomenda, abastecimento e armazenamento ………..………… 82

ABREVIATURAS

AES: Amortecimento Exponencial Simples. CCU: Centro de Custo.

CHP: Centro Hospitalar do Porto.

CHTMAD: Centro Hospitalar de Trás-os-Montes e Alto Douro. CLT: Comunidade Lean Thinking.

CSCMP: Council of Supply Chain Management Professionals. DMA: Desvio Médio Absoluto.

EM: Erro Médio.

EPE: Entidade Pública Empresarial. EQM: Erro Quadrático Médio. EUA: Estados Unidos da América. FEFO: First expired, first out. FIFO: First in, first out.

GHAF: Gestão Hospitalar de Armazém e Farmácia. HGSA: Hospital Geral de Santo António.

HLS: Hospital Logistics System. HSM: Hospital de Santa Maria.

IHI: Institute for Healthcare Improvement. JIT: Just-in-Time.

LeanOR: Lean Bloco Operatório. MRP: Material Requirement Planning. PDA: Personal Digital Assistant.

PEE: Período Económico de Encomenda. QEE: Quantidade Económica de Encomenda. SCM: Supply Chain Management.

SMED: Single Minute Exchange of Die. SMM: Stockless Materials Management. SNS: Serviço Nacional de Saúde.

SS: Stock de Segurança.

TMC: Toyota Motors Corporation. TPM: Total Produtive Maintenance. TPS: Toyota Production System. TQM: Total Quality Management.

VMMC: Virginia Mason Medical Center. VMPS: Virginia Mason Production System. VSM: Value Stream Mapping.

CAPÍTULO I

1 - INTRODUÇÃO

A investigação científica é “um processo sistemático, efetuado com o objetivo de validar

conhecimentos já estabelecidos e de produzir outros novos que vão, de forma direta ou indireta, influenciar a prática” (Fortin, Côté, & Vissandjée, 2003, p. 17). É inerente a

qualquer prática profissional, no sentido de aprofundar e fundamentar conhecimentos, perante a evolução e as mudanças constantes com que nos deparamos nos dias de hoje.

Qualquer trabalho de investigação deve ter como ponto de partida um problema, que vai permitir conhecer ou compreender melhor o fenómeno observado. A gestão de stocks em unidades de saúde reveste-se de particularidades muito diferentes das restantes atividades de serviços ou de produção. O material de consumo enquadra-se nessa realidade e representa uma percentagem significativa no orçamento do Centro Hospitalar de Trás-os-Montes e Alto Douro, Entidade Pública Empresarial (CHTMAD, EPE). Torna-se por isso necessário

conhecer a realidade da gestão de stocks avançados de material de consumo no CHTMAD, EPE, para que se possa avaliar a possibilidade de introduzir medidas capazes de otimizar essa

atividade logística.

Neste capítulo pretende-se fazer uma apresentação sumária do estudo, abordando os objetivos e as razões que conduziram à realização deste trabalho. Apresenta-se também a metodologia utilizada e a estrutura da dissertação.

1.1 - ENQUADRAMENTO

Aspetos como o aumento exponencial dos custos, ineficiência e défice de qualidade no setor da saúde têm sido o foco de muitos autores em diferentes países (Ahlstrom, 2007; Buggy & Nelson, 2008; Chunning & Kumar, 2000; Pinto, 2008). Neste sentido, tem havido uma crescente pressão sobre os serviços públicos de saúde para aumentarem a sua eficiência através da adoção de conceitos e metodologias mais comummente associadas ao setor privado e industrial. Uma pesquisa recente, efetuada por Radnor (2010), sobre a utilização dessas metodologias no setor público revelou que 51% das publicações centravam-se na filosofia

Lean e 13% na reengenharia dos processos de negócio e, destes, 35% com aplicação aos

Lean Thinking é, segundo Pinto (2009a), uma filosofia de liderança e gestão, com origem no

Sistema de Produção da Toyota (TPS – Toyota Production System), e que procura a eliminação do desperdício e a criação de valor. Apesar de ter as suas raízes na indústria automóvel, desde 1940, foi na última década do século XX que, através de James Womack e Daniel Jones, se começou a disseminar por diversas organizações a nível mundial, sendo atualmente um dos mais bem-sucedidos paradigmas de gestão empresarial.

Apesar de só recentemente o setor da saúde ter começado a adotar técnicas de gestão comuns a outros setores de atividade, já em 1922, Henry Ford procurou adaptar alguns conceitos da produção à saúde e, nesse âmbito, no final do século XIX início do século XX, Frank e Lilian

Gilberth detetaram a necessidade da existência de um enfermeiro instrumentista1, de forma a

otimizar o processo de produção – a intervenção cirúrgica (Comunidade Lean Thinking,

2009).

Lopes (2010), no seu projeto de aplicação do Lean Thinking à área da saúde, considera o excesso de stocks como um dos oito tipos de desperdícios da área da saúde e refere que esse excesso origina aumento de custos financeiros, de obsolescências, de espaço de armazenagem, entre outros.

Um dos requisitos de uma organização lean é a adoção do sistema Just-in-Time (JIT), que consiste em fazer apenas o que é necessário quando é necessário. Se, no que diz respeito ao objetivo final de uma organização de saúde isto parece óbvio e real, ou seja, só se prestam os cuidados de saúde necessários a cada doente, existem atividades, como a gestão de stocks, em que o JIT não é ainda uma realidade. Assim, na área da gestão de stocks, a aplicação do JIT origina a redução de stocks (o ideal será a eliminação por completo, mas tal é utópico), porque as matérias-primas (medicamentos, material de consumo clínico, etc.) só seriam adquiridas no momento da sua necessidade, ou o mais próximo possível desse momento. Esta redução de stocks proporciona diversos ganhos para a organização, tais como: i) redução do capital investido e, consequentemente, maior liquidez financeira; ii) redução do espaço e, por vezes, do número de locais necessários para armazenagem; iii) facilita o controlo de prazos de validade; iv) facilita o controlo e redução de obsoletos; v) facilita a gestão de

1 Enfermeiro que colabora na execução de um procedimento cirúrgico e que, entre outras funções, disponibiliza os instrumentos

inventário; vi) redução do valor de prémios de seguros; e, vii) facilita a receção de encomendas e distribuição interna.

1.2 - JUSTIFICAÇÃO DO ESTUDO

“Os stocks constituem um elevado investimento nas unidades de prestação de cuidados de saúde e a gestão eficaz dos mesmos pode trazer benefícios económicos significativos a este tipo de organização” (Carvalho & Ramos, 2009, p. 149). O “Relatório de Gestão e Contas:

Exercício de 2012” do CHTMAD, EPE (CHTMAD, EPE, 2013), demonstra a importância do “material de consumo” pois representou 9,1% (10.940.866€) do orçamento anual desta organização de saúde.

Pode-se assim constatar que a otimização da gestão de stocks pode contribuir com ganhos significativos para as organizações de saúde, contribuindo para a sua maior eficácia, eficiência e economicidade. Esta capacidade de reduzir custos mantendo ou, se possível, aumentando a criação de valor, torna-se cada vez mais premente, quer pela necessidade de responder à crescente competitividade no setor, quer pelo atual contexto de crise económica mundial com reflexo na capacidade financeira de todos os tipos de organizações e respetivos

stakeholders. Aliás, Zidel (2006) refere que a necessidade de mudança na saúde nunca foi tão

premente como agora.

No caso específico do CHTMAD, EPE, tendo em conta a necessidade de controlo do défice do Estado Português e o Memorando de Entendimento firmado entre este e o Fundo Monetário Internacional, a Comissão Europeia e o Banco Central Europeu que obriga a um rigoroso controlo dos níveis de endividamento do setor empresarial do estado, os Ministérios da Saúde e das Finanças impuseram, para 2012, uma redução de 11% dos custos operacionais em relação ao ano de 2011 (Despacho n.º 10783-A/2011, 2011). Por outro lado, embora o CHTMAD, EPE não recorra a financiamento bancário ou emissão de dívida, a diminuição do capital imobilizado em stocks aumentará a liquidez, possibilitando a obtenção de juros ou a redução do prazo médio de pagamento a fornecedores.

A importância da gestão de stocks, conciliada com o facto de o investigador ser corresponsável na gestão de stocks avançados de um serviço do CHTMAD, EPE, e com a

perceção de que se podem introduzir melhorias nesta área , foram os fatores decisivos para a realização desta investigação. No entanto, outros fatores como a possibilidade de colaboração na implementação de novos métodos de gestão de stocks e a importância de se implementarem novas ferramentas de gestão hospitalar no setor, como o custeio por doente ou a contratualização interna, contribuíram também para a vontade de estudar esta temática.

1.3 - OBJETIVO DO ESTUDO

Ficou já demonstrado que existe, no setor da saúde, nacional e internacionalmente, uma necessidade premente de redução de custos. No entanto, essa redução não deverá ser conseguida através da diminuição da qualidade e/ou diversidade dos serviços prestados, mas sim através da eliminação de desperdícios. É, também, consensual que existem ferramentas bem definidas e com provas dadas da sua capacidade para identificar e eliminar os desperdícios, sendo que, muitas dessas ferramentas tiveram origem em setores de negócio completamente distintos, dispondo já de longo historial de utilização nos setores de origem mas, também, embora mais recentemente, nos serviços de saúde.

Por outro lado, existe, com frequência, alguma renitência por parte dos profissionais de saúde em implementar ferramentas oriundas de outras realidades produtivas. No entanto, a adoção de medidas de redução de desperdício nas áreas de apoio, que não constituem o core business das organizações de saúde, como a gestão logística, são mais facilmente aceites, sendo por isso mais frequentemente encontradas na realidade nacional, tal como se demonstra no capítulo seguinte – Enquadramento Teórico.

Neste sentido, foi decidido direcionar esta investigação para a gestão de stocks, nomeadamente para os stocks avançados, definindo como objetivo principal deste estudo: propor um modelo de gestão de stocks avançados de material de consumo do CHTMAD, EPE mais eficiente. Adicionalmente, e também como forma de atingir o objetivo supracitado, estabeleceram-se os seguintes objetivos secundários: i) descrever o atual modelo de gestão de stocks avançados de material de consumo do CHTMAD, EPE; ii) avaliar indicadores de eficiência do atual modelo de gestão de stocks avançados de material de consumo do

2 Decorrente da experiência como profissional de saúde do CHTMAD, EPE, é perceção do investigador principal que existem

demasiados pontos de stock avançado e a quantidade de material de consumo disponível nesses pontos de armazenagem poderá ser diminuída, sem repercussões negativas na qualidade dos serviços prestados.

CHTMAD, EPE; iii) comparar o nível de eficiência do modelo atual com o do modelo proposto.

1.4 - METODOLOGIA DO ESTUDO

De acordo com (Hicks, 2000) “o objetivo do método é dizer ao leitor como foi exatamente

efetuado o estudo” (p.32), e as opções metodológicas do investigador devem sempre ser

norteadas pelos objetivos e pelas questões do estudo. Aqui pretende-se apenas fazer uma apresentação sumária das opções metodológicas.

Para atingir os objetivos, definiu-se a seguinte questão de investigação principal: como

otimizar a gestão de stocks avançados de material de consumo no Internamento de Oncologia do CHTMAD, EPE, através de princípios Lean Thinking?

Porque se pretende estudar uma realidade específica e bem delimitada e, simultaneamente, sugerir medidas concretas para a resolução dos problemas detetados, optou-se pela realização de um estudo de caso explicativo, descritivo e não experimental, recorrendo a técnicas de análise de dados quantitativos, dados esses que serão primários e secundários e terão como fontes principais, a observação direta e a análise de informação recolhida diretamente do programa de Gestão Hospitalar de Armazém e Farmácia (GHAF) e fornecida pelo Aprovisionamento e pelo Gabinete de Informação à Gestão do CHTMAD, EPE.

Por não ser viável analisar a gestão de stocks em todo o CHTMAD, EPE, optou-se por restringir este estudo de caso a uma parte desta organização. Assim, a unidade de análise estudada foi o Internamento de Oncologia do CHTMAD, EPE. O estudo consistiu essencialmente na descrição e análise da realidade atual, simulação da implementação de um novo modelo de gestão de stocks alicerçado na utilização do kanban virtual, e análise dos resultados do novo modelo, comparando-o com o modelo anterior, de forma a poder concluir quais os ganhos de eficiência conseguidos com este novo modelo.

1.5 - ESTRUTURA DO ESTUDO

Este trabalho está estruturado em cinco capítulos que se relacionam entre eles e são apresentados de acordo com a ordem cronológica da sua conceção.

Com o Capitulo I, que termina com esta descrição da estrutura do trabalho, pretende-se familiarizar o leitor com o estudo, apresentando de forma sumária o enquadramento e justificação do tema e da problemática da investigação, o objetivo que norteou os investigadores, as principais opções metodológicas e a estrutura do documento.

No Capitulo II – enquadramento teórico – é apresentada a revisão da literatura que incide em duas temáticas principais. A primeira é o Lean Thinking, abordando a sua origem e os conceitos mais importantes, algumas das ferramentas lean mais comummente utilizadas no setor da saúde e a aplicabilidade do Lean Healthcare, essencialmente através da apresentação de alguns exemplos nacionais e internacionais da integração desta filosofia de gestão no setor da saúde. A segunda temática incide sobre a logística na área hospitalar, de onde se destacam: a importância da logística e da gestão de stocks, modelos de gestão económica de stocks, técnicas de previsão de consumo e indicadores de avaliação da gestão de stocks.

A metodologia do estudo é abordada no capítulo seguinte, onde são apresentados o tipo e objetivo do estudo, as questões e proposições de investigação, delimitada a unidade de análise e os procedimentos quanto ao tratamento e análise de dados.

O Capitulo IV – apresentação e discussão de resultados – contém os resultados mais significativos da avaliação de eficiência do modelo atual de gestão de stocks e do modelo proposto neste estudo, bem como a comparação entre os dois, por forma a aferir os ganhos de eficiência associados às alterações aqui sugeridas.

Por fim, no quinto e último capítulo é feita uma resenha das principais conclusões deste estudo, bem como a avaliação da eficácia do mesmo em relação aos objetivos delineados inicialmente. São realçados, ainda, os pontos fracos e fortes deste trabalho e expostas novas oportunidades de investigação nesta área temática.

CAPÍTULO II

1 - LEAN THINKING

1.1 - ORIGEM E EVOLUÇÃO DO LEAN THINKING

Os momentos de crise despoletam, com frequência, novos rumos e importantes mudanças sociais, políticas e empresariais. Também o tema que aqui abordamos foi “impulsionado” pela necessidade de ultrapassar períodos de crise, nomeadamente o pós II Guerra Mundial, que

colocou a Toyota Motors Corporation3 (TMC) muito próxima da banca rota (Chalice, 2007).

Posteriormente, em 1973, a crise do petróleo assumiu também um papel importante, uma vez que despoletou o interesse de outras empresas pelo modelo de produção e gestão da Toyota, impulsionando assim a difusão destes conceitos para fora do Japão (Cabral & Andrade, 1998; Ohno, 1988; Ruffa, 2008). Ruffa (2008) refere ainda que a atual crise mundial está a fomentar, de novo, o interesse por esta filosofia de gestão.

O Toyota Production System (TPS) surgiu quando, nos anos 40, após uma visita aos EUA, o então presidente da TMC, Eiji Toyoda, pediu ao seu administrador, Taiichi Ohno, que melhorasse o processo de produção, de forma a igualar a produtividade da Ford (Liker, 2004). Cientes das diferenças abissais entre a realidade dos EUA/Ford e do Japão/TMC, Ohno e, mais tarde, Shigeo Shingo, não optaram pela via mais fácil e óbvia, que seria copiar os processos da Ford. Ao invés, desenvolveram um novo processo de produção, em que o principal objetivo era aumentar a eficiência do processo produtivo, através da cuidadosa e consistente eliminação do desperdício (Ohno, 1988). Perseguindo este objetivo, desenvolveram o TPS, um conjunto de técnicas e ferramentas que tiveram origem na junção de vários contributos, como a observação dos supermercados dos EUA (fundamental para o desenvolvimento do Just-in-Time e estratégia Pull), a análise dos pontos fortes e fracos da Ford, o conhecimento da própria empresa e a vontade da família Toyoda em fornecer valor aos clientes, colaboradores e sociedade. Para esquematizar o TPS, Fujio Cho desenhou a Casa do TPS (Figura 1).

3 A TMC é uma empresa de produção automóvel fundada, e até aos dias de hoje gerida, pela família Toyoda. A sua fundação

ocorreu em 1937, por Kiichiro Toyoda, e, para ultrapassar as dificuldades da II Guerra Mundial, desenvolveu um inovador sistema de produção que lhe permitiu crescer mais rápida e sustentadamente do que qualquer outra empresa do ramo, tendo, em 2007, destronado a General Motors (líder durante mais de 70 anos) como a maior produtora mundial de veículos automóveis (Chalice, 2007; Liker, 2004).

Figura 1: Casa TPS (Liker, 2004).

Em 1996, James P. Womack e Daniel T. Jones editaram o livro “Lean Thinking – Banish

Waste and Create Wealth in Your Corporation”. Nesta obra apresentam uma nova filosofia de

gestão – o Lean Thinking – que tem como base o TPS (que na década de 90 passou a ser designado por Lean Manufacturing ou Lean Production) e ao qual acrescentaram duas correntes de gestão, emergentes nos anos 90, a Gestão da Cadeia de Abastecimento (Supply

Chain Management [SCM]) e o enfoque no cliente através do Serviço ao Cliente (Customer Service) (Pinto, 2009b).

Por analogia com a casa do TPS, e acrescentando os dois princípios referidos anteriormente, obtém-se o que a Comunidade Lean Thinking (CLT) designa por Edifício Lean Thinking (Figura 2) (Pinto, 2009b).

Posteriormente, abordamos alguns dos pressupostos presentes no Edifício Lean Thinking, nomeadamente, os que estão intimamente relacionados com o objetivo desta investigação. Por agora, interessa perceber afinal o que é Lean Thinking?

Womack e Jones (2003, p. 6), referem que estão cada vez mais certos que “Lean Thinking is

the single most powerful tool available for creating value while eliminating waste in any organization” e que é o mais poderoso antidoto do muda4

.

Lean é um conjunto de filosofias e métodos desenhados para incrementar qualidade e

eficiência no processo produtivo (Buggy & Nelson, 2008) e, segundo Pinto (2009b), não

ficam apenas pelo genba5, disseminando-se por toda a organização, promovendo uma

profunda mudança cultural que incide essencialmente na melhoria contínua, na satisfação do cliente e no respeito e valorização das pessoas, pois são elas a essência das organizações. Manos, Sattler e Alukal (2006) acrescentam que, na sua génese, esteve a crença de Ohno de que trabalhar com as pessoas que estão diretamente relacionadas com cada processo era a melhor forma de melhorar o desempenho de toda a empresa, e que as ideias simples e eficazes que estão na base do Lean Thinking fazem com que esteja atualmente a disseminar-se nos mais variados setores, incluindo o setor dos serviços, nomeadamente, os serviços de saúde.

1.2 - DESPERDÍCIO VERSUS VALOR

“We labeled this new way lean production because it does more and more with less and less”

(Womack & Jones, 2003, p. 9). Nesta definição simples e objetiva faz-se referência a dois princípios básicos e indissociáveis do Lean Thinking: valor (“more and more”) e desperdício (“less and less”).

Embora, por vezes de forma incorreta, valor seja um termo que usamos no nosso dia-a-dia, não se refere ao preço de determinado produto, nem ao que o vendedor considera ser as suas vantagens e qualidades. Valor é sempre definido na ótica de quem adquire ou usufrui do produto ou serviço, ou seja, do cliente final (Pinto, 2009b; Womack & Jones, 2003). No entanto, o termo cliente final não deve ser encarado no singular, mas sim no plural, uma vez

4 Muda: vocábulo japonês que significa desperdício ou perda (waste em inglês) e refere-se, em linguagem lean, a todas as

atividades que são desnecessárias ou improdutivas, ou seja, que não criam valor (Lindenau -Stockfisch, 2011).

5 Genba: palavra japonesa, que significa local de trabalho (shop floor), utilizado no contexto lean para se referir ao local onde se

que existem diversos “clientes finais”, ou seja, diversos interessados no desempenho da organização. Assim, o valor gerado destina-se à satisfação de todos os stakeholders (Pinto, 2009b). Valor é uma capacidade fornecida a um cliente, no momento certo, a um preço adequado, tal como definido pelo cliente (Institute for Healthcare Improvement [IHI], 2005; Womack & Jones, 2003) e é tudo aquilo que justifica a nossa atenção, independentemente de implicar ou não a existência de contrapartida monetária ou qualquer outra, em suma, a criação de valor é o fundamento para a existência das organizações (Pinto, 2009b).

Após a clarificação do conceito de valor, torna-se mais fácil definir desperdício (muda, em japonês), pois este último é tudo aquilo que consome recursos (monetários, tempo, investimento pessoal, etc.) e não gera valor (Pinto, 2009b; Womack & Jones, 2003).

O efeito nefasto do desperdício nas organizações pode ser facilmente demonstrado por alguns dados quantitativos: mais de 95% do tempo despendido pelas organizações refere-se a atividades que não criam valor e, em média, 40% dos custos de um determinado negócio são desperdício (Hadfield, 2006; Pinto, 2009b). Chalice (2007), baseada em estudos realizados nos EUA, refere que cerca de metade dos custos das organizações de saúde, são desperdício. O desperdício é resultado das atividades desenvolvidas, sendo que estas podem ser agrupadas em três tipos: as que adicionam valor, as que não adicionam valor e as que não adicionam valor mas são necessárias. O primeiro tipo representa apenas 5% e são aquelas pelas quais os clientes estão dispostos a pagar. As que não geram valor e são completamente desnecessárias representam 60 a 65% do total e são aquelas sobre as quais nos devemos concentrar, porque podem e devem ser eliminadas. Por fim, as que não geram valor mas são necessárias (30 a 35%) são muito mais difíceis de eliminar, pelo menos a curto prazo, não devendo por isso ser o alvo inicial (Hines & Taylor, 2000; Pinto, 2009b; Womack & Jones, 2003)

Do enfoque dado ao desperdício resultou a identificação dos “7 Wastes” por Ohno e Shingo e publicados pelo primeiro na sua obra “Toyota Production System: Beyond Large-Scale

Production” (Ohno, 1988), sendo uma das ferramentas mais populares do TPS. As sete

categorias inicialmente definidas foram: excesso de produção, esperas, transportes e movimentações, desperdício do próprio processo, stocks, defeitos e trabalho desnecessário. Após o trabalho de Ohno, outros autores como Liker (2004), Liker e Meier (2007), Womack e Jones (2003) e Pinto (2009b), têm reformulado ou acrescentado novas categorias, criando classificações mais adaptadas a determinados contextos organizacionais. No que respeita ao

setor dos serviços, Brunt e Butterworth (1998), citados por Pinto (2009b), identificaram os seguintes desperdícios:

i) Não utilização do potencial humano: este tipo de desperdício é fomentado pela excessiva automatização dos processos, conjugado com a falta de incentivo para que os colaboradores utilizem a sua capacidade mental e criatividade, aplicando um pensamento crítico a tudo aquilo que fazem dentro da organização. Esta preocupação vai de encontro a um dos objetivos de Ohno (1988) para o TPS: “criar pessoas pensantes”. Para Pinto (2009b) esta é, atualmente, a maior manifestação de desperdício;

ii) O desperdício da utilização de sistemas inapropriados: refere-se essencialmente à utilização de sistemas de informação que, não sendo completamente necessários e/ou adaptados à realidade, são subutilizados, gerando desperdícios;

iii) Desperdícios de energia: cada vez mais preocupante, quer em termos ambientais (porque se refere essencialmente a energias poluentes e não renováveis), quer em termos económicos (graças ao aumento vertiginoso do preço dos combustíveis fosseis e, consequentemente, de todas as formas de energia);

iv) Desperdício de materiais: preocupante não só pela questão ambiental, de inadequada utilização de recursos materiais, mas também porque implica maior custo de produção do bem e serviço e, consequentemente, menor lucro para a organização;

v,vi)Desperdícios nos serviços e escritórios: passiveis de identificar se aplicarmos a classificação dos sete desperdícios de Ohno (1988) a estes setores, encontrando com facilidade exemplos, duplicação de informação, de excesso de movimentações e esperas; vii) Desperdício do tempo do cliente: bem patente na necessidade que, frequentemente, o

cliente tem de visitar diversos setores da organização para lhe ser prestado um serviço que podia ser prestado num só local, sem necessidade de movimentações e consumo de tempo extra.

Esta ultima classificação, foi elaborada com base na realidade das organizações de serviços. No entanto, existem diversos autores que procuraram afinar ainda mais a identificação dos desperdícios, para serem aplicados especificamente ao setor da saúde.

Apresentamos de seguida um resumo (Quadro 1) das categorias de desperdícios encontradas e alguns exemplos das mesmas.

Quadro 1: Classificação dos desperdícios no setor da saúde.

Classe Descrição e Exemplos Autor

Excesso de produção

Essencialmente associado ao trabalho por lotes, originando excesso e/ou repetição de testes, pedidos, utilização de medicação endovenosa em casos em que a via oral é suficiente, etc.

Hadfield, 2006; Hadfield, Holmes, Kozlowski & Sperl, 2012; Jackson, 2012; Lopes, 2010; Manos et al., 2006; Morrow & Main, 2008; Pinto, 2009a.

Stocks

Excesso de locais de armazenagem e de quantidade em stock, relacionado com a falta de monitorização do inventário e desvalorização dos custos dos stocks. Pode também referir-se a “stocks” de pacientes, de resultados, espécimes para análises, etc.

Hadfield, 2006; Hadfield et al., 2012; Jackson, 2012; Lopes, 2010; Manos et al., 2006; Morrow & Main, 2008; Pinto, 2009a.

Movimentos

Movimentação excessiva dos colaboradores, frequentemente provocado por deficiente layout ou défice de organização.

Hadfield, 2006; Hadfield et al., 2012; Jackson, 2012; Lopes, 2010; Manos et al., 2006; Morrow & Main, 2008; Pinto, 2009a.

Transportes

De paciente, de produtos para análise ou de informação, também provocada por deficiente layout ou desenho do processo produtivo.

Hadfield, 2006; Hadfield et al., 2012; Jackson, 2012; Lopes, 2010; Manos et al., 2006; Morrow & Main, 2008; Pinto, 2009a.

Excesso de processamento

Fazer mais do que o que é necessário para o cliente. Doentes passíveis de ser tratados em ambulatório mas que ficam internados. Duplicação de informação.

Hadfield, 2006; Hadfield et al., 2012; Jackson, 2012; Lopes, 2010; Manos et al., 2006; Morrow & Main, 2008; Pinto, 2009a.

Defeitos

Que consequentemente originam a necessidade de retrabalho. Por exemplo, informações incompletas/incorretas em produtos para análise ou prescrições médicas, que causam danos ao cliente. Utilização de dose ou fármaco errado.

Hadfield, 2006; Hadfield et al., 2012; Jackson, 2012; Lopes, 2010; Manos et al., 2006; Morrow & Main, 2008; Pinto, 2009a.

Esperas

Frequentemente associadas a processos incapazes de originar fluxos estáveis ou produção nivelada. Existem muitos tipos de espera: por vaga para internamento, por profissionais, por informações, por material, por diagnóstico, etc.

Hadfield, 2006; Hadfield et al., 2012; Jackson, 2012; Lopes, 2010; Manos et al., 2006; Morrow & Main, 2008; Pinto, 2009a.

Subutilização do potencial

humano

Desaproveitamento dos conhecimentos, competências, ideias e vontade dos colaboradores, frequentemente associado à excessiva hierarquização. Utilização de pessoal qualificado para tarefas que exigem menor qualificação.

Hadfield, 2006; Hadfield et al., 2012; Lopes, 2010; Manos et

al., 2006.

Fonte: Elaboração própria.

1.3 - OS PRINCÍPIOS LEAN THINKING

Todos os processos de mudança devem ser bem planeados, para que se implemente apenas o que é necessário e, não menos importante, no momento mais adequado. Para que esse fio condutor existisse na implementação do Lean Thinking numa organização, Womack e Jones (2003) conceberam os cinco princípios Lean Thinking, fazendo deles o roteiro para escrever o seu livro, da mesma forma que as organizações os devem usar como roteiro para implementar esta nova filosofia de gestão.

Womack e Jones (2003), definem os cinco princípios lean da seguinte forma:

i) Definir valor: este é, obrigatoriamente, o ponto inicial e o mais crítico pois, tal como referido anteriormente, a criação de valor é a razão para a existência de qualquer organização e valor é definido, exclusivamente, pelo cliente final. As principais razões para a grande dificuldade que as organizações sentem neste primeiro passo são o facto de quererem fazer aquilo para que já estão treinadas, porque muitos dos clientes aceitam a opção anterior e porque quando qualquer uma das partes decide repensar o valor do produto, optam por fórmulas erradas, tais como diminuir o custo ou aumentar a variedade, em vez de redesenhar completamente o produto, por forma a corresponder aos anseios do cliente. De referir ainda que, o valor para o cliente final tem que ser visto no produto como um todo, ou seja, os diversos intervenientes devem-se focar na criação de valor no produto final e não nas fases intermédias.

ii) Identificar a cadeia de valor: consiste em identificar o conjunto de atividades que são realizadas para produzir um produto (bem ou serviço), desde a expressão da vontade do cliente até à entrega final, incluindo assim as três tarefas críticas da gestão – resolução de problemas, gestão da informação e transformação física. Este é um poderoso recurso para a identificação das atividades que criam valor e das que são desperdício (as necessárias e as desnecessárias).

iii) Fluxo: baseia-se numa das primeiras preocupações de Ohno e Shingo, criar um fluxo contínuo, através da produção de vários produtos em pequenos lotes, flexibilizando o processo produtivo em detrimento da produção em massa associada a processos extremamente rígidos. Defende, assim, que partindo do mapeamento da cadeia de valor, se procure eliminar o desperdício e tornar o fluxo contínuo e, logo, mais eficiente. A otimização do fluxo deverá permitir, em pouco tempo, reduzir em 50% o tempo de desenvolvimento do produto, em 75% o tempo de processamento e em 90% o tempo de produção física. Para Ruffa (2008), a variação, ou seja, a falta de fluxo contínuo e de processos estáveis, é a base de todos os desperdícios.

iv) Puxar: consiste em colocar o cliente final a “puxar a cadeia”, ou seja, produzir apenas mediante o pedido do cliente, em detrimento do procedimento conservador que consiste em utilizar toda a capacidade de produção disponível e “empurrar” essa produção para o cliente final. Este princípio só pode ser aplicado após a otimização do fluxo e consequente redução drástica do tempo necessário entre o pedido e a entrega ao cliente. A grande vantagem é produzir apenas o que é necessário, quando é necessário.

v) Perfeição: os quatro primeiros princípios interagem e potenciam-se, permitindo a criação de um círculo contínuo de melhoria, sendo por isso razoável definir como passo seguinte a procura da perfeição. Para Kollberg, Dahlgaard e Brehmer (2007), esta deve ser a dimensão mais importante nas organizações prestadoras de cuidados de saúde.

Apesar de muito difundidos, estes cinco princípios não são completamente consensuais. Pinto (2009b), sugere a introdução de dois novos princípios e ligeiras alterações aos já existentes, alterações essas que estão patentes na Figura 3 e que explanamos de seguida.

Figura 3: Princípios Lean Thinking revistos (Adaptado de Pinto, 2009b).

A primeira alteração sugerida é acrescentar, a montante dos princípios originais, “conhecer os

stakeholders”, isto porque, de acordo com o autor, é essencial focalizar a atenção no cliente

final, procurando maximizar o valor que lhe é oferecido, mas de forma alguma podemos esquecer todos os outros interessados. No seguimento deste alargar de espectro de atenção, torna-se evidente a necessidade de definir valor para cada um dos stakeholders, o que fará com que algumas atividades que, na perspetiva inicial eram classificadas como desperdício, passem a ser vistas como valor acrescentado.

Por fim, acrescenta o princípio “inovar sempre”, com o propósito de aumentar a criação de valor e garantir a viabilidade da organização, uma vez que a evolução do conhecimento e das necessidades da sociedade atual obriga a um constante esforço para desenvolver novos produtos ou novas soluções. No entanto, no nosso entender, este princípio estava já implícito nas ideias de Womack e Jones (2003), uma vez que a satisfação do cliente conjugada com a

melhoria contínua (perfeição) implica a criação de novos produtos ou serviços, ou seja, inovação.

1.4 - SOLUÇÕES LEAN THINKING

Existem diversas soluções Lean Thinking, algumas com origem no próprio TPS, outras não. Neste estudo não pretendemos fazer uma análise exaustiva de cada uma delas, mas sim abordar aquelas que pensamos poder vir a ser úteis na resolução de possíveis necessidades de otimização da gestão de stocks identificadas durante a realização deste trabalho de investigação. Assim, falaremos de mapeamento da cadeia de valor (Value Stream Mapping),

Just-in-Time e Kanban.

1.4.1 - Value Stream Mapping

O Value Stream Mapping (VSM) consiste, tal como o próprio nome indica, em conceber um mapa da cadeia de valor. Isto remete-nos para Porter (1989) que definiu, pela primeira vez, a cadeia de valor como um instrumento básico para o exame sistemático de todas as atividades executadas por uma empresa e do modo como elas interagem, permitindo assim a análise das fontes de vantagem competitiva. Dito assim, VSM parece ser idêntico à cadeia de valor, pois limita-se a colocar no papel essa mesma cadeia, no entanto, o VSM é considerado como uma das mais importantes ferramentas lean, porque alia a simplicidade à grande utilidade (Pinto, 2009b; Rother & Shook, 2003; Sayer & Williams, 2007). Aliás, a sua importância é, também, facilmente explicada por constituir uma ferramenta indispensável à concretização do segundo princípio Lean Thinking definido por Womack e Jones – identificar a cadeia de valor.

Concretizando, VSM “é uma ferramenta de lápis e papel que ajuda a ver e compreender o

fluxo de material e informação enquanto o produto faz o seu caminho através do fluxo de valor” (Rother & Shook, 2003, p. 10).

De acordo com Sayer e Williams (2007), o VSM contém os seguintes tipos de informação: i) Etapas do processo: descreve cada uma das etapas do processo, identificando as

atividades de valor agregado e sem valor agregado. Por outro lado, revela estatísticas de processos como o tempo de ciclo, tempo de troca, tempo de atividades sem valor

agregado, número de operadores, número de peças, quantidade de stock e percentagem de defeituosos;

ii) Inventário: destaca o armazenamento, bem como a quantidade e movimento de inventário dentro do processo;

iii) Fluxo de informações: todas as informações de suporte exigidas pelo processo são apresentadas no VSM. Isso pode incluir ordens, horários, especificações, sinais kanban, informações de envio e muito mais;

iv) Caixa de contagem: inclui um resumo das principais métricas operacionais do processo (resumo do prazo de entrega total, tempo de um processo com os tempos de valor agregado e sem valor agregado identificados, distância percorrida, peças por turno, sucatas, peças produzidas por hora de trabalho, tempo de troca, rotação de stock, tempo de atividade, tempo de inatividade, etc.);

v) Prazo de execução: na parte inferior do VSM apresenta-se a quantidade de tempo que uma peça leva a fluir completamente através do processo. O tempo é dividido em porções de valor agregado e sem valor agregado, tornando óbvio quais os locais onde existe mais tempo sem valor agregado;

vi) Tempo takt: tempo de ciclo definido de acordo com a procura, variando por isso de acordo com esta.

Rother e Shook (2003) atribuíram ao VSM as seguintes vantagens: i) ajuda a ver mais do que um processo individual, permite ver o processo como um todo, ver o fluxo; ii) permite não apenas ver os desperdícios, mas também as suas origens; iii) fornece uma linguagem comum e simples; iv) facilita a discussão de novas decisões, por se tornarem facilmente visíveis no mapeamento; v) transforma-se na base de um plano de implementação de melhorias, ou seja, numa planta; vi) mostra a ligação entre o fluxo de informação e o de materiais; e, vii) apresenta informações quantitativas que ajudam a perceber a urgência da reformulação do processo, mas vai muito para além disso, pois trata-se de uma ferramenta qualitativa.

A utilização desta ferramenta pressupõe, de acordo com Pinto (2009b), o desenho de dois VSM. O primeiro é o que retrata a situação atual – “as-is”, e o segundo é o que se refere à situação futura, a que pretendemos atingir – “to-be”. De notar que o segundo VSM pode, na realidade, ter sido precedido por alguns “to-be” intermédios, dependendo da quantidade de desperdício existente na fase inicial e da complexidade dos processos a otimizar.

Como referido anteriormente, o VSM tem como objetivo tornar evidentes todos os desperdícios do processo, no entanto, existem também adaptações ao VSM direcionadas a cada um dos sete desperdícios identificados por Ohno e Shingo. Hines e Rich (1997) apresentaram as seguintes variantes do VSM: mapeamento das atividades do processo, matriz de resposta da cadeia de abastecimento, funil de variedade de produção, mapeamento de filtro da qualidade, mapeamento de ampliação da procura, análise de ponto de decisão e mapeamento da estrutura física.

Abordaremos aqui apenas o mapeamento das atividades do processo. Este tipo de mapeamento tem origem na engenharia industrial e divide-se em cinco etapas: i) estudar o fluxo do processo; ii) identificar os desperdícios; iii) definir se o processo pode ser executado de forma mais eficiente, definindo para isso quais as atividades a melhorar; iv) avaliar a possibilidade de reorganização da sequência do processo e da sua interação com o layout ou o fluxo de transporte; e, v) avaliar se todas as fases do processo são necessárias e qual o efeito da sua eliminação.

A construção deste mapeamento implica, em primeira instância, analisar todo o processo e, de seguida, proceder a um registo detalhado de todas as atividades, vertendo para o mapeamento informações como: número da atividade em causa, descrição da atividade, tipo de atividade (com ou sem valor agregado), localização, distância percorrida, tempo despendido, tempo desperdiçado, número de colaboradores envolvidos e outras observações que possam ser relevantes na análise futura do processo. O aspeto final poderá ser como o da Figura 4.

(…)

O mapeamento anterior diz respeito ao processo de compra de um medicamento por parte do Hospital do Espírito Santo – Açores, e é um bom exemplo dos excelentes resultados proporcionados por esta ferramenta, uma vez que, Benedito e Martins (2012), após mapearem e analisarem o estado atual, produziram mapeamento “to-be” que, apesar de manter uma abordagem conservadora do processo de compra, elimina os 26 dias de tempo desperdiçado e reduz em 67% a distância percorrida e em 86% o tempo utilizado, para além de outros benefícios.

Também a aplicação do VSM tradicional proporciona ganhos extraordinários, como ficou provado pelo estudo elaborado por Lummus, Vokurka e Rodeghiero (2006), numa pequena clínica médica dos EUA, onde a utilização do VSM permitiu resolver de forma simples, rápida, sem consumir recursos monetários e com participação de todos os colaboradores, o principal problema da organização – a falta de nivelamento da produção e consequente aumento do tempo de espera dos clientes.

Também o exemplo seguinte de um VSM “as-is” de uma reclamação de seguros e do correspondente “to-be”, torna evidente a simplificação do processo e a abrupta redução de tempo desperdiçado de 28 dias para 8,3 horas (Figura 5).

Figura 5: Mapeamento da cadeia de valor (Fonte: Institute for Healthcare Improvement [IHI], 2005)

1.4.2 - Just-in-Time

Apesar de ser frequentemente abordado, como é o nosso caso, juntamente com outras soluções lean, o JIT não é uma solução ou ferramenta lean, é muito mais do que isso, é um sistema de gestão de operações de suporte à filosofia lean (Pinto, 2009b). Courtois, Pillet e

Martin (1997) referem mesmo que, apesar de não existir consenso, o JIT é, para eles, uma filosofia global de produção suportada em métodos e técnicas particulares.

Tal como muitas outras técnicas ou ferramentas lean, o JIT surgiu num contexto de crise económica, aliada à debilidade económica do Japão no pós guerra, que fez com que a Toyota, na década de 50, procurasse criar um sistema que lhe permitisse reduzir os custos de produção. A sua expansão para o mundo ocidental aconteceu três décadas depois (Carvalho, 2000; Courtois et al., 1997).

Jean de La Fontaine afirmou algo que é, aparentemente, incontestável: “não é possível vender

a pele do urso antes de o ter morto”. No entanto, a ideia subjacente ao JIT é de que “não podemos matar o urso antes de vender a sua pele” (Courtois et al., 1997). Esta inversão da

gestão tradicional para o JIT implica que o sistema de produção seja rápido e eficiente, para poder “matar o urso e entregar a sua pele” ao cliente num curto espaço de tempo. Existem diversas técnicas e premissas que, quando aplicadas, permitem atingir esse desiderato, entre

elas: sistema kanban, nivelamento de produção (heijunka6), programação pull, Total

Produtive Maintenance (TPM), Total Quality Management (TQM), redução de setups,

equipamento simples e flexível, envolvimento e desenvolvimento dos fornecedores, entre

outros7 (Pinto, 2009b).

Assim, podemos afirmar que o objetivo primordial do JIT é reduzir o desperdício e suavizar as operações da organização, produzindo apenas a quantidade necessária, no exato momento em que é necessária, com as características e qualidade desejada pelo cliente (Carvalho, 2000; Courtois et al., 1997; IHI, 2005; Olive & Brown, 2009; Pinto, 2009b; Roldão, 2002).

O aumento da eficiência associado ao JIT advém essencialmente do facto de diminuir a

necessidade de investimento8 (só se compra a matéria-prima imediatamente antes de ser

vendido o produto final ou mesmo depois da sua venda estar garantida), diminuir o espaço necessário para armazenar stocks (de matéria-prima e produtos acabados ou semiacabados) e impedir a produção de produtos que nunca serão vendidos (por obsolescência, prazo de validade ou falta de procura).

6 Heijunka: palavra japonesa que significa tornar suave ou estável, ou seja, nivelar (Pinto, 2009b).

7 Tendo em conta o objetivo deste trabalho, não faremos aqui uma exposição sobre cada uma das técnicas e premissas, à exceção

do sistema kanban que será foco de reflexão no ponto seguinte e do nivelamento da produção ( heijunka), por serem, de acordo com Ohno (1988), as duas componentes essenciais do JIT.

8 Nomeadamente através de uma melhoria no ciclo de caixa, uma vez que o tempo que medeia a compra da matéria -prima e a

O nivelamento da produção é, como referido anteriormente, a par do sistema kanban, uma das traves mestras do JIT. Womack e Jones (2003) definem heijunka como a criação de um cronograma de produção e sequenciamento dos pedidos num padrão repetitivo e de curta duração, que permita suavizar as variações das encomendas ao longo dos dias, permitindo assim responder convenientemente à procura a longo prazo. De uma forma mais simplista, consiste em produzir, no mesmo posto de produção, pequenas quantidades (por vezes apenas uma unidade) de diversos produtos, de forma alternada, daí o facto de uma das exigências ser a redução ao máximo dos tempos de setup.

Embora nem todos os setores de atividade tenham a mesma facilidade de implementação do JIT, atualmente é possível verificar a sua aplicação a diversos tipos de organizações, incluindo as prestadoras de cuidados de saúde. No entanto é inegável que, por exemplo, a indústria automóvel, onde este sistema nasceu, apresenta características que facilitam a aplicação do JIT de forma mais intensiva, podendo mesmo chegar ao ideal “stock zero”.

No que diz respeito ao setor da prestação de serviços de saúde, Wanke (2004) fez um levantamento das tendências de gestão de stocks nos EUA e concluiu que 28,6% dos hospitais norte americanos utilizam o JIT em algumas áreas da gestão de stocks. Refere também que o

JIT, que na saúde é popularmente designado por Stockless Materials Managment9 (SMM),

surgiu neste setor na década de 70, atingindo maior popularidade nos anos 90.

O SMM permite a redução de stock, redução da mão-de-obra e aumento dos níveis de serviço, no entanto, estes benefícios tem um custo que se estima variar entre os 3 e os 7%, podendo mesmo atingir os 15% em casos mais específicos. Por isso, alguns intervenientes nesta cadeia de abastecimento questionam a utilidade do SMM, porque muitas vezes o enfoque é apenas dado à redução dos custos de manutenção de stock, esquecendo-se o custo total do mesmo, que pode tornar-se maior do que no abastecimento convencional (Wanke, 2004). Apesar disso, Chunning e Kumar (2000) num estudo de aplicação do JIT na cadeia de abastecimento dos serviços de saúde, sugerem que o mesmo pode ser aplicado a algumas áreas hospitalares como o fornecimento central e a gestão de materiais.

9 SMM transfere para o fornecedor a responsabilidade de distribuição central do hospital (atividades de compras, separação e

1.4.3 - Kanban

Kanban é, como referido anteriormente, um dos suportes do JIT (Lindenau-Stockfisch, 2011;

Pinto, 2009b; Roldão, 2002). Foi desenvolvido em 1958, por Ohno, no TPS, exatamente com o objetivo de permitir colocar em prática o seu desiderato de produzir apenas o que é preciso, quando é preciso, por forma a reduzir os custos com material em processamento e os stocks entre os processos, ou seja, o JIT (Courtois et al., 1997). Na saúde é usado essencialmente para otimizar a gestão de materiais e impedir a sua acumulação nos pontos de entrega e de armazenamento (Lindenau-Stockfisch, 2011).

A palavra kanban, de origem japonesa, significa cartão (Pinto, 2009b) e, segundo Womack e Jones (2003), é “um pequeno cartão anexado a caixas de peças que regula a produção

puxada no TPS pela sinalização a montante da produção e da entrega” (p. 349). Ou seja, é

um cartão que está anexo a uma caixa com material e em que o utilizador desse material envia ao fornecedor assim que é consumido todo o conteúdo dessa caixa, dando indicação ao fornecedor para produzir mais uma caixa do respetivo material. De uma forma resumida, pode dizer-se que o kanban consiste na sobreposição de um fluxo de informação ao fluxo de materiais, mas em sentido inverso (Carvalho, 2000). Para completar o funcionamento deste

sistema, tem também que existir um kanban de transporte, para que o mizusumashi10

transporte a caixa com material do produtor para o recetor. Assim, por norma, existem dois tipos de kanban – o de produção e o de transporte (Carvalho, 2000; Courtois et al., 1997; Pinto, 2009b).

De acordo com Carvalho (2000), Courtois et al. (1997) e Pinto (2009b), o kanban permite: i) que a informação flua mais fácil e rapidamente entre os postos de trabalho, acelerando a

tomada de conhecimento e reação a avarias ou defeitos;

ii) aumentar a relação e coesão entre os diversos postos de trabalho, graças à sua interdependência;

iii) aumentar a capacidade de reação às alterações da procura;

iv) melhorar o serviço ao cliente porque facilita o cumprimento de prazos mais reduzidos do que em sistemas convencionais;

v) eliminar a necessidade de existir uma gestão da produção centralizada e exterior à área de fabrico;

10 Vocábulo japonês que significa aranha de água (vulgarmente designada alfaiate) e que, num contexto lean, se refere ao operador

vi) diminuir o stock médio, com efeitos positivos a nível da disponibilidade financeira, de custo de produção e de organização e espaço disponível;

vii) um sistema simples e de funcionamento óbvio; viii) diminuir o custo e aumentar a qualidade.

De acordo com Pinto (2009b), este sistema apresenta também algumas desvantagens, pois não pode ser aplicado a todos os produtos (os de elevado valor, dimensão ou fragilidade) e, quando aplicado em linhas de produção muito extensas, tende a ter um efeito perverso (aumenta a quantidade de stock a montante).

Apesar de ter sido concebido como um cartão têm surgido, ao longo dos anos, algumas adaptações ao kanban, alterando a forma como a informação é transportada, mas mantendo a essência desta ferramenta. Assim, Pinto (2009b), refere-se a seis variantes de kanban: cartão (o original), marcas pintadas no chão, indicação luminosa, modelo gravitacional, sistema de duas caixas e kanban eletrónico. Tendo em conta a maior aplicabilidade à gestão de stocks em serviços de saúde, abordamos de seguida o funcionamento das duas últimas variantes.

O sistema de duas caixas11, desenvolvido nos anos 80 por duas empresas europeias (holandesa

e dinamarquesa), consiste na distribuição do stock de cada item por duas caixas, sendo que, quando a caixa em uso fica vazia inicia-se a utilização da segunda, e a caixa vazia funciona como cartão no sistema original, sendo reposta pelo mizusumashi (essa reposição pode ser imediata ou em momentos de reposição predefinidos) (Landry & Philippe, 2004; Pinto, 2009b; Sayer & Williams, 2007). De acordo com Landry e Philippe (2004), este mecanismo de gestão de stocks é vantajoso pois não é necessário fazer a contagem de inventário, aumenta a rotação de stocks, diminui a probabilidade de foras de prazo, simplifica as tarefas de reposição e reduz a quantidade em stock.

O kanban virtual (e-kanban) consiste na transmissão da informação por via eletrónica, ao invés do fluxo físico que se verifica com o kanban tradicional (Pinto, 2009b). Este método é já usado em Portugal em organizações de saúde, como é o caso do Hospital Nossa Senhora do Rosário – Barreiro. O modo de funcionamento é simples e facilmente aceite pelos profissionais de saúde. Sempre que um profissional retira um produto do stock utiliza um PDA (Personal Digital Assistant) para ler o código de barras do produto e digitar a quantidade retirada. A partir daí todo o processo é automático, ou seja, o nível de stock é

![Figura 5: Mapeamento da cadeia de valor (Fonte: Institute for Healthcare Improvement [IHI], 2005)](https://thumb-eu.123doks.com/thumbv2/123dok_br/15933842.1095387/42.892.116.779.676.901/figura-mapeamento-cadeia-valor-fonte-institute-healthcare-improvement.webp)