Perdas na colheita mecanizada da soja em função da velocidade de

deslocamento e índice de molinete

Losses in mechanized harvesting of soybean as a function of the speed of

displacement and index of reel

DOI:10.34117/bjdv6n6-131

Recebimento dos originais: 09/05/2020 Aceitação para publicação: 05/06/2020

Rômulo Bock

Mestrando em Engenharia Agrícola pela Universidade Federal de Santa Maria Instituição: Universidade Federal de Santa Maria

Endereço: Avenida Roraima, 1000 - Camobi, Santa Maria – RS, Brasil E-mail: romulobock1994@gmail.com

Airton dos Santos Alonço

Doutor em Engenharia Mecânica pela Universidade Federal de Santa Catarina Instituição: Universidade Federal de Santa Maria

Endereço: Avenida Roraima, 1000 - Camobi, Santa Maria – RS, Brasil E-mail: airtonalonco@gmail.com

Vilnei de Oliveira Dias

Doutor em Engenharia Agrícola- Universidade Federal de Santa Maria Instituição: Universidade Federal do Pampa, Campus Alegrete/RS, Brasil

Endereço: Avenida Tiarajú, Ibirapuitã, 810, Alegrete, RS - Brasil E-mail: vilneidias@gmail.com

Gessieli Possebom

Doutoranda em Engenharia Agrícola pela Universidade Federal de Santa Maria Instituição: Universidade Federal de Santa Maria

Endereço: Avenida Roraima, 1000 - Camobi, Santa Maria – RS, Brasil E-mail: gessielip@hotmail.com

Luana Freitas Knierim

Mestranda em Engenharia Agrícola - Universidade Federal de Santa Maria Instituição: Universidade Federal de Santa Maria, Santa Maria/RS, Brasil

Endereço: Avenida Roraima, 1000 - Camobi, Santa Maria – RS, Brasil E-mail: luanaknierim@gmail.com

Wagner Alexandre Silveira da Cruz

Mestrando em Engenharia Agrícola pela Universidade Federal de Santa Maria Instituição: Universidade Federal de Santa Maria

Endereço: Avenida Roraima, 1000 - Camobi, Santa Maria – RS, Brasil E-mail: wagnercasca@hotmail.com

Anderson Patric Ávila Machado

Instituto Federal Farroupilha Campus Alegrete/RS, Brasil Instituição: Universidade Federal do Pampa Campus Alegrete e

Instituto Federal Farroupilha Campus Alegrete/RS, Brasil Endereço: Avenida Tiarajú, Ibirapuitã, 810, Alegrete, RS - Brasil

E-mail: andersonpamachado@gmail.com

RESUMO

O objetivo deste estudo foi avaliar as perdas na pré-colheita, na plataforma de corte, nos mecanismos internos e as perdas totais durante a colheita mecanizada de soja. O experimento foi conduzido em uma área experimental na cidade de Alegrete/RS, durante a safra 2018/19. As perdas foram determinadas segundo a metodologia porposta por EMBPAPA (2013), sendo avaliado quatro velocidades de deslocamento (0,83, 1,39, 1,94 e 2,50 m s-1) e dois índices de molinete (1,0 e 1,2). Em relação a pré-colheita, foi obtida uma média 0,7 kg ha-1 de perdas. Foi verificada interação

significativa dos fatores sobre as demais variáveis, sendo que a menor perda na plataforma de corte (44,00 kg ha-1) foi observada na velocidade de 1,39 m s-1 e índice de molinete 1,0, enquanto que a configuração de menor velocidade (0,83 m s-1) e menor índice de molinete (1,0) proporcionaram as menores taxas de perdas nos mecanismos internos e perdas totais. Dessa forma, os fatores analisados proporcionaram alteração nas perdas de soja na colheita mecanizada, sendo importante sua consideração.

Palavras chave: prejuízos, mecanização agrícola, estimativa de perdas, Glycine max L. ABSTRACT

The aim of this study was to evaluate how pre-harvest, on the cutting platform, the internal mechanisms and the minimum quantities during mechanized soybean harvest. The experiment was conducted in an experimental area in Alegrete / RS, during a 2018/19 harvest. As the losses were estimated according to the EMBPAPA methodology, four displacement speeds (0.83, 1.39, 1.94 and 2.50 m s-1) and two reel indexes (1.0 and 1, 2). In relation to pre-harvest, use an average of 0.7 kg ha-1 of reduction. There was a significant interaction of factors on the other variables, with the lowest loss on the cutting platform (44.00 kg ha-1) being observed at a speed of 1.39 m s-1 and a vane index of 1.0, while that minimum speed setting (0.83 m s-1) and lowest windlass index (1.0) provide as lower tax rates on internal mechanisms and minimum levels. Thus, the factors analyzed led to changes in the mechanized soybean harvest, which is important to consider.

Keywords: losses, agricultural mechanization, loss estimation, Glycine max L.

1 INTRODUÇÃO

A soja é considerada uma das principais culturas do Brasil. Na safra 2019/20 foi cultivada uma área de 36,7 milhões de hectares, elevando a produção para 123,2 milhões de toneladas (CONAB, 2020). O aumento da produção agrícola passou a exigir maior qualidade e rapidez na colheita, porém a necessidade de agilidade e a instabilidade meteorológica aliada especialmente à desinformação dos operadores quanto à manutenção e regulagem de colhedoras para condições ideais de funcionamento, são fatores capazes de acarretar em perdas que reduzem a produtividade e o lucro dos agricultores (FERREIRA et al., 2007; SCHANOSKI et al., 2011; HOLTZ E REIS, 2013). As perdas que ocorrem durante a colheita mecanizada da soja implicam grandes prejuízos, frequentemente superiores a 120 kg ha-1 (EMBRAPA, 2013), impactando na receita de famílias e

empresas agrícolas. Além disso, segundo Holtz e Reis (2013), impostos deixam de ser arrecadados e a escassez de alimentos é agravada.

Entretanto, as perdas podem ser parcialmente evitadas, proporcionando redução no custo de produção e incremento no lucro dos envolvidos na atividade. Nesse sentido, pesquisas vêm sendo desenvolvidas, desde a década de 70, tanto no Brasil, como em outros países (DALL’AGNOL et al., 1973; MESQUITA et al., 1980; COSTA et al., 1996; ALONÇO E REIS, 1997; MESQUITA et al., 1998; CAMPOS et al., 2005; FERREIRA et al., 2007; ZORYA et al., 2011; LIU et al., 2013; HAJIBABAI et al., 2014; NOURBAKHSH et al., 2016).

No Brasil, a Empresa Brasileira de Pesquisa Agropecuária – EMBRAPA, apresenta uma metodologia para determinação de perdas, através da utilização de um kit de armação de madeira e cordas de 2,0 m2 para coleta de grãos e, um copo medidor volumétrico, para quantificação. O limite

máximo aceitável de perdas, segundo essa metodologia, é de 60 kg ha-1 (SILVEIRA E CONTE, 2013), destacando-se como valor de referência em informações técnico-práticas relacionadas com a colheita de soja para reduzir as perdas e os desperdícios de grãos e destinadas à capacitação de técnicos, pesquisas vinculadas ao referido processo, bem como a produtores rurais, uma vez que se trata de uma ferramenta de fácil manuseio.

Dentre os fatores que afetam as perdas na colheita, a velocidade de deslocamento da colhedora é um dos fatores mais importantes, pois a capacidade de processamento do material (grão e palha) pelos mecanismos da colhedora, é dependente do fluxo no seu interior (ALONÇO et al., 2002; CUNHA E ZANDBERGEN, 2007; HOLTZ E REIS, 2013; CARA et. al., 2014), constataram que a velocidade de deslocamento foi um fator significante sobre as perdas de soja durante a colheita, de modo que a medida que aumenta a velocidade de deslocamento, as perdas também se elevaram. De modo semelhante, Nunes (2016) evidenciou o aumento das perdas proporcionalmente à velocidade, entretanto, segundo o autor, além da quantificação total, faz-se necessária a estimativa de perdas por sistema de colhedora, a fim de aprofundar as análises.

Bragachini e Boneto (1990), na década de 90, relatavam que além da velocidade de deslocamento, o índice de molinete (relação entre velocidade de avanço e velocidade periférica do molinete) é outro fator que pode influenciar nos níveis de perdas. Machado et al. (2012) avaliaram perdas quantitativas na plataforma de corte de uma colhedora de soja e observaram que a rotação do molinete durante a colheita influenciou significativamente nas perdas e agravando-se quando combinada com excesso de velocidade. Impactando diretamente na qualida dos grãos, para Bradelero et al. (2018), os cuidados na colheita e armazenamento dos grãos são cruciais para uma boa qualidade das sementes de soja.

Assim, o objetivo do trabalho foi avaliar as perdas na pré-colheita, na plataforma de corte, nos mecanismos internos e perdas totais em diferentes configurações de velocidade de deslocamento e índice de molinete.

2 MATERIAL E MÉTODOS

2.1 LOCALIZAÇÃO E CARACTERIZAÇÃO

O experimento foi conduzido em uma área experimental de uma propriedade particular (Granja Bock, Figura 1), situada no município de Alegrete/RS (coordenadas UTM - Datum Sirgas 2000, 615000 Latitude Sul e 670700 N de Longitude Oeste), no ano agrícola de 2017/18, em área de topografiasuavemente plana e drenagem natural, denominada de terras baixas e clima classificado como subtropical úmido classe Cfa (PEEL, 2007).

A cultivar de soja utilizada foi a Brasmax Ponta IPRO, com boa adaptação à solos de várzea e elevado potencial produtivo. A cultivar, de ciclo precoce de duração próxima a 115 dias, possui resistência ao nematóide de cisto, característica que potencializa o uso da cultivar (ROOS, 2018).

Figura 1 – Localização da propriedade e área do experimento.

A propriedade possui um total de 130 hectares, destes, 40 constituem as áreas de preservação permanente (APP’s) e reserva legal, o restante da área é cultivada com um histórico de cultivos sucessivos de arroz irrigado e soja no sistema de rotação de culturas, com 45 hectares de cada cultura em produção. Este sistema já está implantado há 10 anos, sendo que no período de inverno, a área permanece em pousio. A densidade de semeadura será de 60 kg ha-1, com espaçamento entre linhas de 0,45 m e população de plantas foi de 14 plantas por metro e 311.111 plantas por hectare

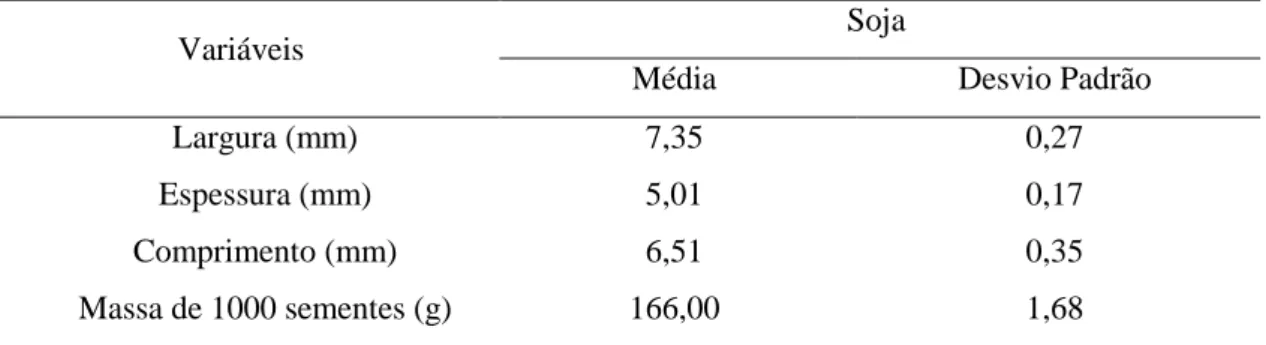

Para a caracterização das sementes, foi calculada a massa de mil sementes, através de quatro amostras de cem unidades cada, com auxílio de uma balança da marca Exata®1, Digital Scale 1000g/

0,1g de precisão, e de acordo com as recomendações das Regras para Análise de Sementes (BRASIL, 2009). Ainda, foi determinado o diâmetro das mesmas com base em uma amostra de cem sementes, com o auxílio de um paquímetro analógico 150 mm (graduação 0,01 mm), marca Woreker Stainless Steel® (Tabela 1).

Tabela 1 – Características dimensionais das sementes de soja utilizadas nos ensaios.

Variáveis Soja

Média Desvio Padrão

Largura (mm) 7,35 0,27

Espessura (mm) 5,01 0,17

Comprimento (mm) 6,51 0,35

Massa de 1000 sementes (g) 166,00 1,68

Fonte: Autoral.

A semeadura foi realizada no dia 27 de novembro de 2018 e a colheita ocorreu no dia 29 de abril de 2019, com um ciclo de aproximadamente 120 dias.

2.2 COLHEDORA

Foi utilizada uma colhedora combinada autopropelida Massey Ferguson® 3640, ano 1987, com aproximadamente 3500 horas-máquina de uso, equipada com plataforma de corte rígida. (Figura 2). Seu motor é Perkins A6-358, com seis cilindros e 80,85 kW (110 cv) de potência nominal a 2200 RPM. A tração traseira auxiliar foi instalada pós fabricação, sendo esta da marca Bertoldo1. Os rodados da colhedora são compostos por pneus de tração extra R2 (arrozeiros), sendo os pneus dianteiros nas medidas 23.1 26” e os traseiros 14.9 24”. O sistema de trilha é classificado como tangencial (convencional), por cilindro e côncavo de dentes com área de trilha igual a 5,78 m², com

ângulo de envolvimento de aproximadamente 106° e diâmetro do cilindro de 0,55 m. No batedor traseiro a separação dos grãos é realizada por meio de saca palhas de quatro unidades com área de 4,05 m². A área de separação possui no total 3,63 m², sendo 1,43 m² de peneiras e 2,2 m² do bandejão.

Figura 2 – Colhedora Massey Ferguson 3640 utilizada no experimento.

Fonte: Autoral.

2.3 AQUISIÇÃO DE DADOS E ANÁLISES

2.3.1 Produtividade e perdas na pré-colheita

Foram realizadas determinações de umidade no decorrer do experimento. A umidade dos grãos foi monitorada com o medidor Motomco 919® C. Para a estimativa da produtividade, baseada na metodologia de Moreira et al. (2017), foi realizada a coleta de soja em três metros lineares de três linhas da parcela e em três repetições, totalizando 27 amostras. A coleta ocorreu de forma aleatória próxima as extremidades da parcela, a fim de manter a homogeneidade da mesma para as posteriores análises de perdas. As plantas coletadas foram embaladas em sacos de ráfia, os grãos debulhados e posteriormente pesados em balança da marca Exata, Digital Scale 1000g/ 0,1g de precisão, a fim de obter a massa da amostra. Os dados foram tabulados em planilhas do Microft Excel® e submetidos à média e desvio padrão.

Para a estimativa das perdas na pré-colheita, segundo a metodologia da EMBRAPA proposta por Silveira e Conte(2013), foi utilizada uma estrutura retangular de madeiras e cordas de 1,02 m x 3,9 m, totalizando 4 m² (Figura 3), estabelecidas, de acordo com a largura da plataforma de corte da colhedora, ou seja, 13 pés (3,9 m). Foram realizadas o total de 24 repetições, de forma aleatória em toda a área experimental. Como esta variável não é influenciada pelos fatores analisados (velocidade e índice de molinete) foi estabelecido esse número de repetições para manter a homogeneidade do

experimento, de forma que todas as análises de perdas possuíram 24 unidades experimentais. Após a aquisição dos dados, realizou-se uma análise dos dados, com a determinação de média e desvio padrão entre as amostras.

Figura 3 – Área pós coleta das perdas de grãos.

Fonte: Autoral.

2.3.2 Perdas na plataforma de corte, mecanismos internos e totais

Para a estimativa das perdas na plataforma de corte, ainda segundo a metodologia do copo medidor da EMBPAPA, proposta por Silveira e Conte (2013), conforme descrito no item anterior. Para o procedimento de coleta de dados, iniciou-se a colheita da soja e, após percorrer 50 metros da parcela, retrocedeu-se com a colhedora uma distância igual ao seu comprimento, e coletou-se os grãos perdidos na plataforma de corte. As amostras coletadas foram acondicionadas em copos plásticos com capacidade de 100 ml, para posterior análise. Logo após esvaziou-se o sistema de trilha, para então prosseguir o experimento na parcela seguinte. E as perdas totais foram determinadas após a passagem completa da colhedora pela área experimental, entre 30 e 40 metros da parcela (Figura 4). Após a coleta das perdas de grãos, a aferição foi realizada através de um copo medidor, caracterizado por um recipiente cilíndrico com uma escala de perdas impressa na lateral.

Figura 4 1– Esquema para determinação de perdas na colheita mecanizada de soja.

PP: Perdas na Plataforma; PT: Perdas Totais. Fonte: Autoral.

As perdas nos mecanismos internos foram determinadas de forma indireta (Equação 1): Pmi = Pt − Pplat − Ppré [1]

Onde:

Pmi = Perdas nos mecanismos internos Pt= Perdas totais

Pplat= Perdas na plataforma de corte Ppré = Perdas na pré colheita

O experimento foi composto pela interação de dois distintos fatores, sendo: velocidade de deslocamento (Fator 1, com quatro níveis) e índices de molinete (Fator 2, com dois níveis), conforme a Tabela 2.

Tabela 2 – Descrição dos fatores experimentais e seus respectivos níveis.

Tratamentos Fatores

Velocidade (m s-1) Índice de molinete (IM)

T1 0,83 1,0 T2 1,2 T3 1,39 1,0 T4 1,2 T5 1,94 1,0 T6 1,2 T7 2,50 1,0 T8 1,2 Fonte: Autoral.

As aferições da velocidade de deslocamento e do índice de molinete foram realizadas de forma manual. A abertura de peneiras foi mantida em 50%, o côncavo com abertura em 2 (escala de 0 a 10), o ventilador com uma abertura de 40% e o cilindro com 850 rpm. O delineamento experimental foi inteiramente casualizado, composto, por sua vez, pela avaliação de 8 tratamentos, oriundos da combinação dos níveis dos fatores em estudo, em um fatorial 4x2. Serão realizadas quatro repetições por tratamento, totalizando 32 unidades experimentais.

Os dados foram submetidos previamente aos testes de Kolmorogov-Smirnov e Bartlett, a fim de verificar a conformidade dos resíduos à distribuição normal e homogeneidade das variâncias, respectivamente. Constatada a condição de normalidade e homogeneidade, procedeu-se a análise de variância (ANOVA, p<0,05) no software SISVAR (2011). As médias dos tratamentos foram submetidos a análise de regressão e no caso de interação entre os fatores, foi apresentada uma superfície de resposta (p<0,05), gerada pelo SigmaPlot.

3. RESULTADOS E DISCUSSÃO

3.1 PRODUTIVIDADE E PERDAS NA PRÉ-COLHEITA

A umidade média do grão nas condições estudadas foi de 13,7%, considerado satisfatório segundo Heiffing e Câmara (2006), Loureiro Jr. et al. (2014) e Mendes (2014), que recomendam a colheita da soja com umidade entre 12% e 15% a fim de minimizar os problemas de danos mecânicos e perdas na colheita.

Esse resultado corrobora o evidenciado por Wright et al. (2011), onde ao avaliar as perdas e danos às sementes durante a colheita mecanizada de soja sob diferentes teores de umidade, concluíram que a condição ideal se situou entre 13 e 15%, com situação crítica abaixo de 10%. Ainda de acordo com os mesmos autores, a análise desse parâmetro é fundamental, pois a colheita de soja com umidade adequada demanda menor potência para a trilha e consequentemente, menor perda.

A produtividade média da cultivar utilizada no experimento foi de 2.488,5 kg ha-1, encontrando-se abaixo da média do estado (3.321 kg ha-1) e do Brasil (3.206 kg ha-1) na mesma safra (2018/19), segundo dados da CONAB – Companhia Nacional de Abastecimento (2020). Apesar disso, os valores obtidos representam são comumente observados na propriedade, permitindo assim inferir sobre a realidade de modo mais assertivo.

A estimativa das perdas pré-colheita apresentou em média 0,7 kg ha-1, o que representa 0,03% da produtividade e 0,6% da média das perdas totais (dados posteriores). Esses valores situaram-se abaixo dos 3,0% estabelecidos pela EMBRAPA (2013) como aceitáveis, o que ressalta o potencial da cultivar para essa região.

3.2 ANÁLISES ESTATÍSTICAS

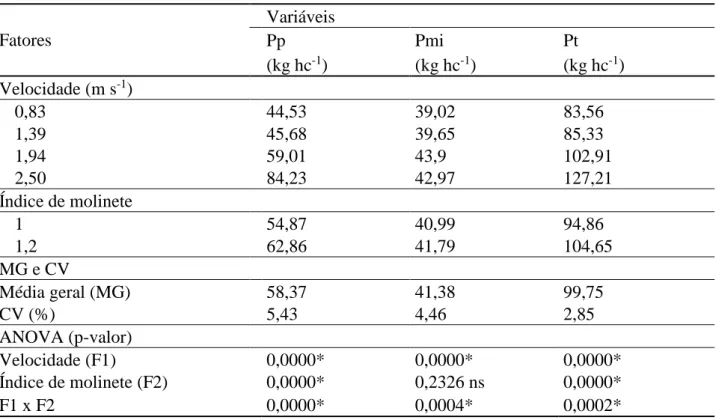

Os dados apresentaram consonância com os pressupostos estatísticos de normalidade dos erros e homogeneidade das variâncias. Na Tabela 4 é apresentada a análise estatística com as médias das variáveis para as perdas na plataforma, perdas nos mecanismos internos e perdas totais.

Tabela 4 – Análise da variância com as médias dos fatores analisados.

Fatores Variáveis Pp Pmi Pt (kg hc-1) (kg hc-1) (kg hc-1) Velocidade (m s-1) 0,83 44,53 39,02 83,56 1,39 45,68 39,65 85,33 1,94 59,01 43,9 102,91 2,50 84,23 42,97 127,21 Índice de molinete 1 54,87 40,99 94,86 1,2 62,86 41,79 104,65 MG e CV Média geral (MG) 58,37 41,38 99,75 CV (%) 5,43 4,46 2,85 ANOVA (p-valor) Velocidade (F1) 0,0000* 0,0000* 0,0000* Índice de molinete (F2) 0,0000* 0,2326 ns 0,0000* F1 x F2 0,0000* 0,0004* 0,0002*

*: Significativo ao nível de 5% de probabilidade (p<0,05); ns: Não significativo (p>=0,05); Pp: Perdas na plataforma; Pt: Perdas totais; Pmi: Perdas nos mecanismos internos.

Fonte: Autoral.

Os fatores velocidade de deslocamento e índice de molinete apresentaram interação significativa sobre todas as variáveis analisadas, bem como apresentaram influência estatisticamente significativa isolada sobre as variáveis, exceto o fator índice de molinete sobre as perdas nos mecanismos internos.

Além disso, essas variáveis apresentaram aproximadamente 4,0% de coeficiente de variação, sendo obtido um valor menor para as perdas totais (2,85%) e maior para as perdas na plataforma de corte (5,43%). Dessa forma, por apresentar este valor de medida de dispersão, a magnitude do erro experimental pode ser avaliada como baixa, aferindo uma alta precisão experimental na obtenção destas variáveis.

3.2 PERDAS NA PLATAFORMA DE CORTE

Na Figura 5 é apresentada as perdas na plataforma de corte em função da modificação da velocidade de deslocamento e do índice de molinete.

Figura 5 – Superfície de resposta das perdas na plataforma de corte

Fonte: Autoral.

O fator velocidade de deslocamento e índice de molinete apresentaram interação significativa entre elas sobre a variável perdas na plataforma de corte, ou seja, a mudança de uma proporciona alteração na variável dependentemente de alteração na outra. Contudo, a elevação de ambas proporcionou incremento nas perdas na plataforma, de forma que o maior valor (90,46 kg ha-1) foi observado na velocidade mais alta (2,5 m s-1) e no maior índice de molinete (1,2).

A configuração que apresentou a menor perda na plataforma de corte, foi a velocidade intermediária de 1,39 m s-1 e o menor índice de molinete (1,0), resultando em aproximadamente 44,00 kg ha-1 de perdas, e demonstrando, portanto, ser a mais indicada.

A função obtida, que descreve as perdas na plataforma de corte em função da variação da velocidade de deslocamento da colhedora e o índice de molinete utilizado na operação, é apresentada na Equação 3.

z =152,564-41,166x-205,7y+19,5x2+113,926y2 (R2 = 0,96) [3] Onde:

z = Perdas na plataforma de corte (kg ha-1)

x = Velocidade (m s-1)

Os resultados corroboram o evidenciado por Cunha e Znadbergen (2007), que retratam que velocidades baixas, especialmente na faixa entre 4,0 e 7,0 km h–1 (1,11 e 1,94 m s -1) apresentam-se como as condições ideais para redução de perdas na colheita. Na maior velocidade estudada (2,5 m s

-1), houve um aumento de aproximadamente 50% das perdas na plataforma de corte, em relação a

velocidade intermediária de 1,94 m s -1. De acordo com Machado et. al (2012), o aumento da velocidade de deslocamento provoca um aumento da quantidade de plantas tombadas e não colhidas, o que ocasiona perdas mais acentuadas, especialmente na plataforma de corte.

Ainda, as perdas na plataforma foram diretamente influenciadas pelo índice de molinete. Observou-se que as maiores perdas no sistema ocorreram para o maior índice do mecanismo, o que pode ter ocasionado a debulha das vagens por impacto, fazendo com que os grãos caíssem fora da plataforma de corte e não fossem recolhidos (MACHADO, et. al., 2012). Segundo Bragachini e Boneto, (1990) a regulagem no molinete é crucial para minimizar as perdas, sendo recomendado um índice igual ou próximo a 1,0 a fim de obter melhores resultados a campo.

As perdas na plataforma de corte representaram aproximadamente 60% das perdas totais, condizendo com Mesquita e Costa (2005), que apontam que cerca de 80% das perdas ocorrem na plataforma de corte, pelo fato de o molinete estar desajustado em relação à sua velocidade ou posição.

3.3 PERDAS NOS MECANISMOS INTERNOS

A alteração das perdas nos mecanismos internos, em função da modificação do fator velocidade de deslocamento da colhedora e índice de molinete utilizado, é ilustrada na Figura 6.

Figura 6 – Superfície de resposta das perdas nos mecanismos internos

Foi verificada interação significativa entre o fator velocidade de deslocamento e índice de molinete sobre as perdas nos mecanismos internos, de forma que o acréscimo da velocidade (até 1,94 m s -1), especialmente no menor índice de molinete, elevou as perdas. Dessa forma, a menor velocidade (0,83 m s-1) e o menor índice de molinete (1,0) proporcionaram a melhor condição, com as menores taxas de perdas nos mecanismos internos.

A modificação das perdas nos mecanismos internos em função da modificação da velocidade de deslocamento da colhedora, bem como do índice de molinete utilizado nessa operação, é descrita conforme a Equação 4.

z =158,564+7,0829x -233,25y-1,25 x2+107,842 y2 (R2= 0,78) [4]

Onde:

z = Perdas na plataforma de corte (kg há-1) x = Velocidade (m s-1)

y = Índice de molinete

A velocidade de deslocamento da colhedora é, segundo Mesquita et al. (2006) e Nunes (2016), um dos fatores de maior influência nas perdas de grãos, sendo que de acordo com os mesmos autores, a faixa de velocidade que minimiza as perdas na colheita é entre 4 e 5,5 km h-1 (1,11 e 1,53 m s -1).

Além da intrínseca importância para a produção, a quantificação das perdas nos mecanismos internos permite ainda, inferir sobre as condições de trabalho da colhedora utilizada. Segundo Balastreire (2005), a capacidade máxima de processamento da colhedora é definida quando as perdas de grãos atingem 3% da produtividade. Ao utilizar uma máquina em condições inadequadas, o processo de debulha das vagens pode ocorrer de forma mais lenta que o normal, levando ao acúmulo de material nos mecanismos internos da colhedora. Com o prosseguimento da operação, especialmente em velocidades elevadas, além de provocar danos aos grãos, contribui para as perdas.

A média de perdas observada nos mecanismos internos foi de 45,1 kg ha-1, ou seja, aproximadamente 1,8% da produtividade e, portanto, pode-se inferir que para as condições estudadas, a colhedora estava operando nas melhores condições, permitindo o funcionamento dos mecanismos e proporcionando perdas menores.

3.4 PERDAS TOTAIS

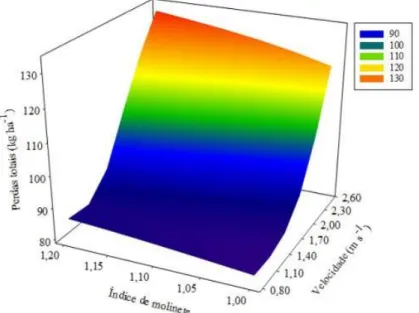

As perdas totais em função da velocidade de deslocamento e do índice de molinete é ilustrada na Figura 7.

Figura 7 – Superfície de resposta das perdas totais

Fonte: Autoral.

O fator perdas totais resultaram em um comportamento muito semelhante as perdas na plataforma de corte, com modificação proporcional significativa em função da alteração da velocidade de deslocamento e do índice de molinete utilizado. Assim, os menores valores de perdas totais foram verificados na condição de velocidade 1 (0,83 m s-1) e índice de molinete 1 (1,0).

A sentença matemática que expressa as perdas totais em função da modificação da velocidade de deslocamento da colhedora, bem como a alteração do índice de molinete na operação, é descrita na Equação 5.

z = 182,431-34,083x- 203,01y+18,245x2 + 114,52y2 (R2= 0,98) [5]

Onde:

z = Perdas na plataforma de corte (kg ha-1) x = Velocidade (m s-1)

y = Índice de molinete

A média das perdas totais foram de 99,81 kg ha-1, que é bem superior as perdas toleráveis, as

mesmas devem ser no máximo de 1,0 saca por hectare (60 kg ha-1) conforme recomendações de

Portella (2000); Pinheiro Neto (2003) e Embrapa (2013). Apesar disso, na melhor condição avaliada (0,83 m s-1 e índice de molinete de 1,0), as perdas totais somaram 81,36 kg ha-1.

Esse valor ainda pode ser considerado elevado e pode ter sido resultado não somente da variação da velocidade, mas sim, do excesso de chuvas no ano agrícola e consequentemente maior

facilidade de deiscência dos grãos, bem como a necessidade de atenção para manutenção e ajustes na colhedora (FEY E GURGACZ, 2019).

4 CONSIDERAÇÕES FINAIS

A velocidade de deslocamento e o índice de molinete proporcionaram alteração nas perdas de soja na colheita mecanizada, de forma que a redução de ambos os fatores, de modo geral, também promoveu redução das perdas na plataforma de corte, nos mecanismos internos e perdas totais.

As perdas na plataforma de corte foram as mais influenciadas pela velocidade de deslocamento e representativas, atingindo 60% das perdas totais na colheita, na maior velocidade de deslocamento.

REFERÊNCIAS

ALONÇO, A. dos S., REIS, Â.V. dos Perdas na colheita mecânica de grãos. Pelotas: EMBRAPA/CPACT, 1997. 27 p. (EMBRAPA-CPACT. Documentos, 35).

ALONÇO, A. dos S.; MACHADO, A.L.T.; REIS, Â. V. dos; MACHADO, R.L.T.; TILLMANN, C.A. da C. Perdas na colheita mecanizada de arroz: Um comparativo entre dois tipos de plataforma.

Tecno Lógica, Santa Cruz do Sul, v. 6, n. 1, p. 49 - 60. jan/jun. 2002.

BALASTREIRE, L. A. Máquinas Agrícolas. São Paulo: Manole, 2005. 310 p.

BRAGACHINI, M.; BONETTO, L.A. Cosecha de trigo: equipamento, regulación y puestas a punto de la cosechadora – evaluación de perdidas. Manfredi: INTA – EEA Manfredi, 1990. 60p.

BRANDELERO, W., BARBACOVI, A., DE OLIVEIRA ROSBACH, M. G., VIEBRANTZ, C., GIRARDI, L. B., MAYER, A. R., CASASSOLA, A. Vigor e viabilidade de sementes de soja em resposta a umidade durante o processo de armazenagem/Soybean seed vigor and viability in response to humidity during the long storage process. Brazilian Journal of Development, v. 5, n. 1, p. 342-350, 2018.

BRASIL. Ministério da agricultura, pecuária e abastecimento. Regras para análise de sementes. Brasília: MAPA/ACS, 2009. 399p.

CAMPOS, M. A. O. et al. Perdas na colheita mecanizada de soja no Estado de Minas Gerais.

Engenharia Agrícola, v.25, p. 207-213, 2005.

CARA, D. et. al. Estimativa de perdas na colheita mecanizada da soja em função de diferentes regulagens e velocidades de deslocamento. Acta Iguazu, Cascavel, v.3, n.4, p. 54-60, 2014.

CONAB – Companhia Nacional de Abastecimento. Boletim de monitoramento agrícola. 2020.

COSTA, N. P. et al. Efeito da colheita mecânica sobre a qualidade de semente de soja. Revista

Brasileira de Sementes, v.18, p. 232-237, 1996.

CUNHA, J. P. A; ZANDBERGEN, H. P. Perdas na colheita mecanizada da soja na região do triângulo mineiro e Alto Paranaíba, Brasil. Bioscience Journal, Uberlândia, v. 23, n. 4, 61 – 66 p. 2007.

DALL’AGNOL, A. et al. Perda de soja na colheita mecânica. In: Reunião Conjunta de Pesquisa de Soja, Passo Fundo. Anais. Passo Fundo, IAPES Estação Experimental de Passo Fundo. p.78-82. 1973.

FEY. E.; GURGACZ, F. Menos perdas. Cultivar Máquinas, v. p. 40-47, 2019.

FERREIRA D.F. Sisvar: a computer statistical analysis system. – Ciência e Agrotecnologia., v.35, p. 1039-1042, 2011.

FERREIRA, I. C. et al. Perdas quantitativas na colheita de soja em função da velocidade de deslocamento e regulagens no sistema de trilha. Engenharia na Agricultura, Viçosa, v. 15, n. 2, p. 141-150, 2007.

HAJIBABAI, L. at al. Joint optimization of freight facility location and pavement infrastructure rehabilitation under network traffic equilibrium. Transportation Research Part B:

Methodological, v.63, p. 38-52, 2014.

HOLTZ, V.; REIS, E. F. Perdas na colheita mecanizada de soja: uma análise quantitativa e qualitativa. Revista Ceres, Viçosa, v. 60, n.3, p. 347-353, 2013.

LIU,J. et al. Food losses and waste in China and their implication for water and land. Environmental

Science & Technology, v.47, 10137−10144, 2013.

LOUREIRO JR., A. M; et al. Influence of the sample area in the variability of losses in the mechanical harvesting of soybeans. Engenharia Agrícola, Jaboticabal, v. 34, n. 1, 2014.

MACHADO, T. A. et al. Perdas na plataforma de corte de uma colhedora combinada de grãos na colheita de soja. Engenharia na agricultura, Viçosa, v.20, n.6, p. 537-543. 2012.

MENDES, R. Sujicultos: As principais características da lavoura de soja. Revista Rural. 2018.

MESQUITA, C. M. et al. Crop and harvesting operation characteristics affecting field losses and physical qualities of soybeans – Part I. Applied Engineering in Agriculture, v.22, p. 325-333, 2006.

MESQUITA, C. M. et al. Influência dos mecanismos das colhedeiras e o manejo da lavoura de soja (Glycine max (L.) (Merril) sobre as perdas na colheita e a qualidade das sementes. In: 9º Congresso Brasileiro de Engenharia Agrícola, Campina Grande. Anais, Universidade Federal da Paraíba. p.261-273, 1980.

MESQUITA, C.M. et al. Manual do produtor: Como evitar desperdícios nas colheitas de soja, do milho e do arroz. Londrina, Embrapa – CNPSo. 32p. 1998.

MOREIRA, S. D; et al. Avaliação de produtividade da cultura da soja semeado sobre três cultivares de Urochloa sp. em SPD e em sistema convencional. Periódico Eletrônico Fórum Ambiental da

Alta Paulista, v. 13, n. 6, 2017.

NOURBAKHSH, S. M. et al. Grain supply chain network design and logistics planning for reducing post-harvest loss. Biosystems Engineering, v. 151, p. 105-115, 2016.

PEEL, M. C. et al. Updated world map of the Köppen-Geiger climate classification. Hydrology and

Earth System Sciences, v.11, n. 5, p.1633-1644, 2007.

PINHEIRO NETO, R.; TROLI, W. Perdas na colheita mecanizada da soja (Glycine max (L.) Merril), no município de Maringá, Estado do Paraná. Acta Scientiarum Agronomy, v. 25, n. 2, 349 p. 393-398, 2003.

PORTELLA. J. A. Colheita de Grãos Mecanizada. 1. ed. Viçosa: Aprenda Fácil, 2000. 190 p.

ROOS, S. Cultivar Brasmax PONTA IPRO, 2018.

SCHANOSKI, R. et al. Perdas na colheita mecanizada de soja (Glycine max) no município de Maripá – PR. Engenharia Agrícola e Ambiental. v. 15, n. 11, p. 1206-1211, 2011.

SILVEIRA, J. M.; CONTE, O. Determinação de perdas na colheita de soja: copo medidor da Embrapa. EMPRAPA, 2013. 17p.

WRIGHT, D. L., et al. Soybean production in Florida. Gainesville, Fla., University of Florida, Extension, Institute of Food and Agricultural Sciences, 2011.

ZORYA, S. et al. Missing food: the case of postharvest grain losses in sub-Saharan Africa. Report

N°. 60371 -AFR. The World Bank. 2011. Disponível em:

<http://siteresources.worldbank.org/INTARD/Resources/MissingFoods10_web_final1.pdf>. Acesso em 01/05/2020.