Dissertação de Mestrado

Mestrado Integrado em Engenharia Biológica

Ramo Tecnologia Química e Alimentar

Trabalho efetuado sob a orientação da

Doutora Ivone Martins

Engenheiro Nuno Soares

Juliana Machado Pereira

Atualização da norma ISO 22000 na

unidade de transformação de pescado

da Vanibru de acordo com a ISO/TS

Nome: Juliana Machado Pereira

Título da dissertação: Atualização da norma ISO 22000 na unidade de transformação de pescado da Vanibru de acordo com a ISO/TS 22002-1:2009 e o guia ISO 22004:2014

Orientador(es): Doutora Ivone Martins e Engenheiro Nuno Soares Ano de conclusão: 2015

Designação do Mestrado: Mestrado Integrado em Engenharia Biológica – Ramo Tecnologia Química e Alimentar

1. É AUTORIZADA A REPRODUÇÃO PARCIAL DESTA DISSERTAÇÃO (indicar, caso tal seja necessário, nº máximo de páginas, ilustrações, gráficos, etc.), APENAS PARA EFEITOS DE INVESTIGAÇÃO, MEDIANTE DECLARAÇÃO ESCRITA DO INTERESSADO, QUE A TAL SE COMPROMETE;

Universidade do Minho, _____ de ________________ de ________

_____________________________________________________

Ao Engenheiro Nuno, pela sua orientação, apoio e disponibilidade. Pelo saber que transmitiu, pela colaboração e ajuda na resolução de problemas que foram surgindo ao longo da realização deste trabalho e por todas as palavras de incentivo.

À Dr. Ivone pela clareza, rigor, dedicação e total disponibilidade na revisão deste trabalho.

Aos meus pais, à minha irmã, prima e tia por me apoiarem, por acreditarem, por se dedicarem tanto. Por serem modelos de coragem e ajuda na superação de dificuldades ao longo desta caminhada. Ao Carlos pela paciência, apoio e carinho. Pela forma como me transmite confiança e força, pela valorização tão entusiasta do meu trabalho dando-me, desta forma coragem para ultrapassar todos os obstáculos. Por ter sido o meu refúgio em todos os momentos.

À Ana Amaro, Maria João Pereira, Elisabete Abreu e ao Sérgio Pereira pela amizade de longa data, tão importante para mim. Pelo companheirismo, força e apoio em todos os momentos da minha vida. Não tenho palavras para descrever o quão bem me fazem.

À cidade de Coimbra e a todas as pessoas maravilhosas que se cruzaram comigo no início do meu percurso académico, por me terem acolhido e apoiado nessa fase difícil e de grandes mudanças. Obrigado por me ensinarem a dar valor, pelo companheirismo e sobretudo pela felicidade que me proporcionaram.

Ao meu grupo de amigos, que me dão força e coragem todos os dias. Mesmo sem saberem, cada um de vocês deixou tanto em mim! Mas o melhor de tudo, foi o facto de me ensinarem a rir… de tudo e de mais alguma coisa! A rir dos sucessos e sobretudo das desgraças! Vocês sabem do que eu estou a falar! Fica tudo muito mais fácil da forma que vocês me ensinaram a ver as coisas, mesmo que inconscientemente.

Aos meus amigos de curso só posso desejar que este fim (do curso) seja apenas o início de muitos anos de amizade e de sucesso, para todos! Como eu gosto de vocês e como vos admiro, obrigado pela amizade que o mundo académico nos trouxe, pelo apoio mútuo que sempre demos uns aos outros quer nos momentos de alegria, quer nos momentos menos fáceis!

A todos, um profundo e sincero obrigado...

Nos últimos anos, a preocupação por parte dos consumidores relativamente à segurança alimentar tem aumentado devido à influência direta que a alimentação tem na saúde humana. Como consequência a esta crescente preocupação, as organizações necessitam de destacar-se através de requisitos/provas de qualidade dos seus produtos, desenvolvendo e aplicando legislação relativa aos mesmos, provando assim a segurança necessária e a inexistência de perigos para a saúde pública. A Vanibru - Comércio de Produtos Alimentares Lda. está vocacionada para o comércio por grosso de produtos alimentares, no entanto em 2011 a empresa investiu numa nova unidade industrial para a transformação do pescado congelado.

A empresa Vanibru implementou um sistema de gestão de segurança alimentar na unidade de transformação do pescado, segundo a NP EN ISO 22000:2005 sendo o objetivo deste trabalho atualizar esse manual de acordo com a ISO/TS 22002-1:2009 – Programa de pré-requisitos na segurança alimentar e o guia da aplicação ISO 22004:2014.

Este trabalho foi desenvolvido através de uma análise a todos os pontos do programa de pré-requisitos estabelecido pela ISO/TS 22002-1:2009 e comparado com o programa de pré-requisitos existente na empresa. É dada uma grande importância ao cumprimento deste programa, uma vez que o seu cumprimento é a chave para o sucesso da implementação de um sistema HACCP. No manual da empresa e de acordo com a NP EN 22000:2005 existe um ponto destinado à análise de perigos. Esta análise foi realizada através do estudo estatístico.

P

ALAVRAS-C

HAVEIn the last few years, the consumer's concern about food safety increased due to food's direct influence on human health. As a result of this concern, the organizations needed to stand out through requirements / quality tests of their products, developing and implementing legislation about them, proving the necessary security, as well as the absence of dangers to public health.

The Vanibru is dedicated to the trade of food products however in 2011 the company invested in a new plant for the processing of frozen fish.

The company Vanibru implemented a food safety management system in the fish processing unit according to the NP EN ISO 22000: 2005 being the aim of this study the update of this manual according to the ISO/TS 22002-1:2009 - Prerequisites program on food security and the application guide ISO 22004: 2014.

This work was developed through an analysis to all points of the prerequisites according the ISO/TS 22002-1:2009 and compared with the existing prerequisites programme at the company. Is given a great importance to the fulfilment of this programme, once compliance is the key to the successful implementation of a HACCP system. In the company and in accordance with the NP EN 22000:2005 there is a point for the analysis of dangers. This analysis was conducted through the study of statistical data provided by RASFF-Food and Feed Safety Alerts.

Agradecimentos ... v

Resumo ... vii

Índice ... xi

Índice de Figuras ... xvii

Índice de Tabelas ... xix

Lista de Abreviaturas, Siglas e Acrónimos ... xxi

1 Introdução ... 1

1.1 Contextualização ... 1

1.2 Objetivo do trabalho ... 2

1.3 Apresentação da empresa Vanibru ... 2

1.4 Setor de transformação de pescado em Portugal ... 3

2 Revisão Bibliográfica ... 5 2.1 Codex alimentarius ... 5 2.2 Sistema HACCP ... 5 2.2.1 Origem ... 5 2.2.2 Sistema HACCP ... 6 2.2.3 Princípios ... 6 2.3 Programa de Pré-requisitos ... 7

2.4 PAS 96:2014 – “Guide to protecting and defending food and drink from deliberate attack” . 8 2.5 Sistemas de gestão de segurança alimentar ... 8

2.5.1 Família de normas ISO 22000 ... 8

2.5.1.1 Norma ISO 22000:2005 ... 9

3 Análise do programa de pré-requisitos direcionada para a indústria do pescado recorrendo à ISO/TS 22002-1:2009 ... 11

3.1 A ISO/TS 22002-1:2009 – Programa de pré-requisitos na segurança alimentar ... 11

3.2 Programa de pré-requisitos (PPR) ... 12

3.2.1 Construção e disposição dos edifícios ... 12

3.2.2.4 Instalações laboratoriais ... 14

3.2.2.5 Máquinas de venda automática ... 15

3.2.2.6 Armazenamento de alimentos, materiais de embalagem, ingredientes e produtos químicos não alimentares ... 15

3.2.3 Recursos – ar, água, energia ... 15

3.2.3.1 Requisitos gerais ... 15

3.2.3.2 Abastecimento de água ... 16

3.2.3.3 Produtos químicos para a produção de vapor ... 16

3.2.3.4 Qualidade do ar e ventilação ... 16

3.2.3.5 Ar comprimido e outros gases ... 17

3.2.3.6 Iluminação ... 17

3.2.4 Resíduos de lixo ... 18

3.2.4.1 Requisitos gerais ... 18

3.2.4.2 Contentores para resíduos e substâncias não comestíveis ou perigosas ... 18

3.2.4.3 Gestão e remoção de resíduos ... 18

3.2.4.4 Sistemas de drenagem ... 19

3.2.5 Adequação de equipamentos, limpeza e manutenção ... 19

3.2.5.1 Requisitos gerais ... 19

3.2.5.2 Design higiénico ... 19

3.2.5.3 Superfícies de contacto ... 20

3.2.5.4 Controlo de temperatura e monitorização dos equipamentos ... 20

3.2.5.5 Programa de limpeza de utensílios e equipamentos ... 20

3.2.5.6 Manutenção preventiva e corretiva ... 20

3.2.6 Gestão de materiais comprados ... 22

3.2.6.1 Requisitos gerais ... 22

3.2.6.2 Seleção e gestão de fornecedores ... 22

3.2.6.3 Requisitos para a entrada de materiais ... 22

3.2.7.3 Gestão de alergénios ... 24

3.2.7.4 Contaminação física ... 24

3.2.8 Limpeza e desinfeção ... 25

3.2.8.1 Requisitos gerais ... 25

3.2.8.2 Equipamentos e ferramentas de limpeza ... 25

3.2.8.3 Programas de limpeza e desinfeção ... 25

3.2.8.4 Sistemas de limpeza no local (CIP) ... 27

3.2.8.5 Monitorização e eficácia ... 27

3.2.9 Controlo de pragas ... 27

3.2.9.1 Requisitos gerais ... 28

3.2.9.2 Programa de controlo de pragas ... 28

3.2.9.3 Prevenção de acesso ... 28

3.2.9.4 Abrigo e infestações ... 29

3.2.9.5 Monitorização e deteção ... 29

3.2.9.6 Erradicação ... 29

3.2.10 Higiene pessoal e instalações dos colaboradores ... 30

3.2.10.1 Requisitos gerais ... 30

3.2.10.2 Instalações sanitárias e vestiários ... 30

3.2.10.3 Cantinas e áreas designadas de alimentação ... 31

3.2.10.4 Vestuário de trabalho e de proteção ... 31

3.2.10.5 Estado de saúde ... 32 3.2.10.6 Doenças e lesões ... 32 3.2.10.7 Higiene pessoal ... 32 3.2.10.8 Comportamento pessoal ... 34 3.2.11 Retrabalho ... 34 3.2.11.1 Requisitos gerais ... 34

3.2.11.2 Armazenamento, identificação e rastreabilidade ... 34

3.2.12.1 Requisitos gerais ... 35

3.2.12.2 Requisitos da retirada de produto ... 35

3.2.13 Armazenamento ... 36

3.2.13.1 Requisitos gerais ... 36

3.2.13.2 Requisitos de armazenamento ... 36

3.2.13.3 Veículos, meios de transporte e contentores ... 37

3.2.14 Informações sobre o produto e sensibilização dos consumidores ... 37

3.2.15 Defesa dos alimentos, bio-vigilância e bioterrorismo ... 37

3.2.15.1 Requisitos gerais ... 37

3.2.15.2 Controlo de acessos ... 38

4 Pesquisa e análise da documentação relativa aos perigos químicos, físicos e biológicos mais comuns no pescado através da análise estatística do site RASFF - Food and Feed Safety Alerts ... 39

4.1 Preâmbulo ... 39

4.2 Análise das notificações de acordo com a classificação do perigo ... 40

4.3 Análise das notificações para cada classificação de perigo ... 42

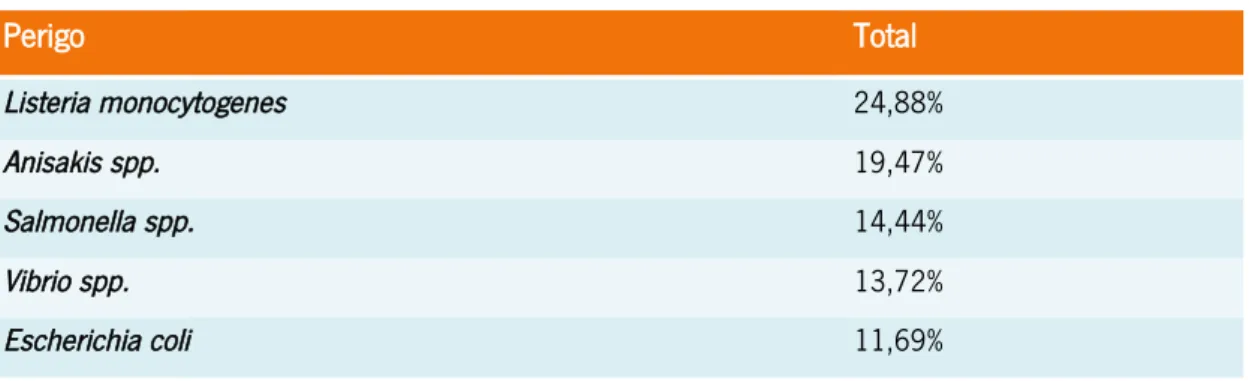

4.3.1 Perigos Biológicos ... 42 4.3.1.1 Listeria monocytogenes ... 43 4.3.1.2 Anisakis ... 44 4.3.1.3 Salmonella ... 44 4.3.1.4 Vibrio spp. ... 44 4.3.1.5 Escherichia coli ... 45 4.3.2 Perigos Químicos ... 48 4.3.2.1 Benzo(a)pireno ... 51 4.3.2.2 Cádmio ... 51 4.3.2.3 Histamina ... 51 4.3.2.4 Mercúrio ... 52 4.3.2.5 Nitrofuranos ... 52 4.3.2.6 Sulfitos ... 52

4.3.3.1 Vidro ... 53

4.3.3.2 Insetos e pragas ... 53

4.3.3.3 Metais ... 53

4.3.3.4 Plástico ... 54

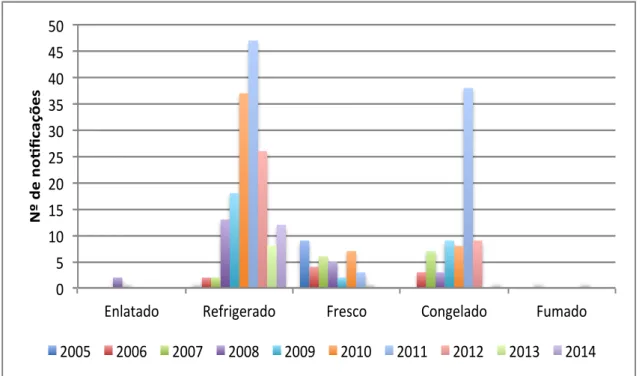

4.4 Análise das notificações para cada estado de conservação/tipo de embalagem ... 54

4.5 Análise das notificações para cada família ... 63

5 Actualização do manual da qualidade de acordo com a ISO/TS 22002-1:2009 e o novo guia interpretativo ISO 22004:2014 ... 73

5.1 Análise dos pontos da Tabela 10 - Quadro de correspondência entre a ISO/TS 22004:2005 e a ISO/TS 22004:2014 ... 75 5.1.1 Ponto 1 ... 75 5.1.2 Ponto 2 ... 77 5.1.3 Ponto 3 ... 86 5.1.4 Ponto 4 ... 87 5.1.5 Ponto 5 ... 87 5.1.6 Ponto 6 ... 88 5.1.7 Ponto 7 ... 88 5.1.8 Ponto 8 ... 90 5.1.9 Ponto 9 ... 91 5.1.10 Ponto 10 ... 93 5.1.11 Ponto 11 ... 93 5.1.12 Ponto 12 ... 94 5.1.13 Ponto 13 ... 95 5.1.14 Ponto 14 ... 95 5.1.15 Ponto 15 ... 96 5.1.16 Ponto 16 ... 96 5.1.17 Ponto 17 ... 97 5.1.18 Ponto 18 ... 98 5.1.19 Ponto 19 ... 100 5.1.20 Ponto 20 ... 100

5.1.23 Ponto 23 ... 103 5.1.24 Ponto 24 ... 104 5.1.25 Ponto 25 ... 105 5.1.26 Ponto 26 ... 105 5.1.27 Ponto 27 ... 106 5.1.28 Ponto 28 ... 107 5.1.29 Ponto 29 ... 108 6 Conclusões ... 111 Referências Bibliográficas ... 113

Figura 1 – Diagrama de fluxo da unidade de pescado congelado da empresa Vanibru. ... 3

Figura 2 – Filete de pescada em saco. ... 3

Figura 3 – Preparado de marisco em cuvete. ... 3

Figura 4 – Posta de pescada higienizada. ... 3

Figura 5 - Normas da família ISO 22000. ... 9

Figura 6 - Sistema de controlo de acesso à produção após desinfeção de mãos ... 33

Figura 7 - Análise da ocorrência dos perigos biológicos, físicos e químicos desde 1980 a nível mundial. ... 41

Figura 8 - Análise dos perigos biológicos, físicos e químicos de 5 em 5 anos. ... 42

Figura 9 - Notificações dos últimos 10 anos dos principais agentes biológicos. ... 46

Figura 10 - Notificações de Anisakis spp. para os diferentes géneros alimentícios. ... 47

Figura 11 - Notificações de Anisakis spp. para os diferentes estados de conservação. ... 48

Figura 12 - Análise dos principais perigos químicos. ... 49

Figura 13 - Notificações de mercúrio distribuídas pelos gêneros alimentícios. ... 50

Figura 14 - Notificações de mercúrio distribuídas pelo estado de conservação/tipo de embalagem. ... 50

Figura 15- Número de notificações totais distribuídas pelos estados de conservação/tipos de embalagem. ... 55

Figura 16 - Principais perigos que surgem no estado congelado. ... 56

Figura 17 - Principais perigos que surgem no estado refrigerado. ... 57

Figura 18 - Principais perigos que surgem no estado enlatado. ... 58

Figura 19 - Principais perigos que surgem no estado fresco. ... 59

Figura 20 - Principais perigos que surgem no estado vivo. ... 60

Figura 21 - Principais perigos que surgem no estado fumado. ... 62

Figura 22 - Espécies afectadas pela Listeria monocytogenes no estado fumado. ... 63

Figura 23 - Análise das notificações para todas as famílias desde 1980. ... 63

Figura 24 - Análise das notificações para cada família de 5 em 5 anos desde o ano de 2000. ... 64

Figura 25 - Análise das notificações das famílias de acordo com a classificação do perigo. ... 65

Figura 26 - Análise dos principais estados na família dos bivalves moluscos. ... 66

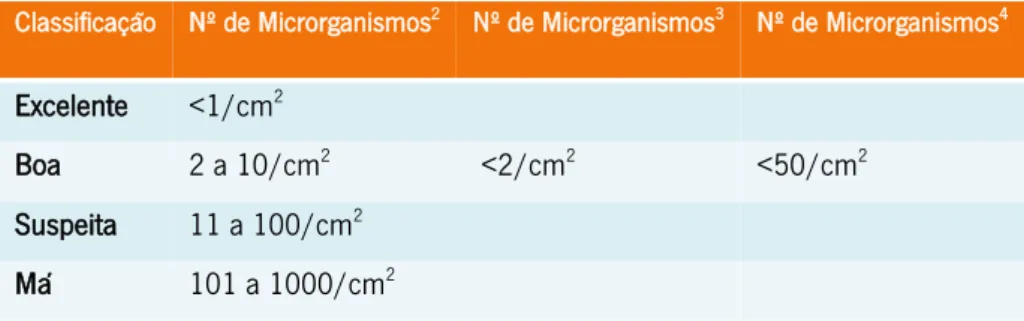

Tabela 1 - Classificação do processo de limpeza dos equipamentos, utensílios e instalações ... 27

Tabela 2 - Principais perigos biológicos desde 1980 ... 43

Tabela 3 - Perigos físicos notificados ... 54

Tabela 4 - Notificações de mercúrio no ano de 2007 ... 59

Tabela 5 - Notificações de nitrofuranos no ano de 2006 ... 60

Tabela 6 - Espécies mais notificadas no ano de 2007 ... 61

Tabela 7 - Perigos no estado congelado na família dos bivalves moluscos nos anos 2013-2014. ... 67

Tabela 8 - Análise aos anos de 2013 e 2014 para a família dos moluscos bivalves. ... 68

Tabela 9 - Análise dos perigos no estado congelado da família dos peixes nos anos 2013 e 2014. .... 71

Tabela 10 - Quadro de correspondência entre a ISO/TS 22004:2005 e a ISO/TS 22004:2014 ... 73

Tabela 11 - Lista de documentação do sistema de gestão de segurança alimentar ... 77

APHA – American Public Health Association

ASAE – Autoridade de Segurança Alimentar e Económica AZP - Azaspiracid Shellfish Poisoning

BSI – British Standards Institution CAC – Comissão do Codex Alimentarius CIP – Clean in place

DDA – Dose Diária Admissível

DEFRA - Department for Environment Food & Rural Affairs DGAV – Direção Geral de Alimentação e Veterinária DOA – Doenças de Origem Alimentar

DSP - Diarrhoeic Shellfish Poisoning

FAO – Organização das Nações Unidas para a Alimentação e Agricultura FEFO - First Expire First Out

FIFO - First In First Out FSA – Food Standards Agency

HACCP – Hazard Analysis and Critical Control Point INE - Instituto Nacional de Estatística

ISO - International Organization for Standardization JECFA – Joint Expert Committe on Food Additives

NACMCF – National Advisory Committee on Microbiological Criteria for Foods NASA – National Aeronautics and Space Administration

OMS – Organização Mundial de Saúde OPAS – Organização Pan-América da Saúde PCC – Ponto Crítico de Controlo

PPR – Programa de Pré-Requisitos

PPRO – Programa de Pré-Requisitos Operacionais PSP - Paralytic Shellfish Poisoning

RASFF – Food and Feed Safety Alerts SGQ - Sistemas de Gestão da Qualidade

1 Introdução

1.1 Contextualização

A alimentação tem uma influência direta na saúde humana o que levou ao longo dos anos ao desenvolvimento de Códigos de Boas práticas e Princípios Gerais de Higiene Alimentar (Codex Alimentarius), sistemas que garantem a segurança e adequação dos alimentos ao consumo humano (HACCP) e ainda, sistemas de gestão direcionados para a Qualidade e para a Segurança Alimentar (Regulamento (CE) n.o 852/2004 do Parlamento Europeu e do Conselho, de 29 de Abril) (Alves, P., Baptista, P., Pinheiro, 2003).

As organizações implementam Sistemas de Gestão da Qualidade (SGQ) e Sistemas de Gestão da Segurança Alimentar (SGSA) de acordo com as normas ISO 9001:2008 e ISO 22000:2005, respetivamente. A primeira norma pode ser implementada a diferentes industrias enquanto que a segunda é específica para o sector alimentar e relaciona os seus princípios com a metodologia HACCP (ISO 9001, 2008; ISO 22000, 2005).

As doenças de origem alimentar (DOA) são vulgarmente resultantes da manipulação inadequada dos produtos. A ingestão de alimentos que não sejam adequados pode provocar desde uma indisposição ligeira a doenças crónicas, podendo mesmo causar a morte dependendo do grau de severidade (Alves, P., Baptista, P., Pinheiro, 2003).

Hoje em dia todos os consumidores têm uma crescente preocupação em relação aos produtos alimentares e avaliam-nos não só a “olho nu”, mas também relativamente a todos os elementos que constituem o produto, procurando assim alimentos seguros e adequados com o propósito de diminuir as consequências na sua própria saúde. Esta crescente preocupação por parte dos consumidores levou ao desenvolvimento e aplicação de legislação para que os produtos possam garantir segurança e comprovar que não constituem perigo para a saúde pública (Alves, P., Baptista, P., Pinheiro, 2003; “Federação das Indústrias Portuguesas Agro-Alimentares“)

O sistema HACCP (Hazard Analysis and Critical Control Point) exprime uma abordagem sistemática que permite identificar e analisar os perigos de natureza química, física e/ou biológica ao longo de todo o processo de produção do produto. É um sistema internacionalmente reconhecido e aborda a prevenção de forma minimizar os riscos do produto e a garantia de que este é seguro para o

consumidor (Alves, P., Baptista, P., Pinheiro, 2003; APCER, 2011).

O Codex Alimentarius estabelece princípios gerais de garantia de higiene alimentar. Os princípios gerais neste documento são aplicáveis a toda a cadeia alimentar, desde o produtor primário ao consumidor final focando no controlo de higiene alimentar. A comissão do Codex Alimentarius publicou em anexo o código de HACCP, aconselhando sempre que possível esta abordagem com a finalidade de melhorar a Segurança Alimentar (APCER, 2011).

O Regulamento (CE) n.o 852/2004 prevê a implementação de Sistemas de Segurança Alimentar a todas as atividades relacionadas com o ramo alimentar, salvo a produção primária, e prevê ainda que nos Sistemas de Segurança Alimentar sejam aplicados os princípios do HACCP (Afonso, 2006).

1.2 Objetivo do trabalho

A elaboração deste trabalho tem como objetivo o desenvolvimento de conceitos relacionados com o tema do estágio curricular “Atualização das normas ISO22000 na unidade de transformação de pescado da Vanibru de acordo com a ISO/TS 22002-1:2009 e o guia interpretativo ISO 22004:2014”. Pretende-se com este projeto analisar, reavaliar e reorganizar o programa de pré-requisitos existente na empresa e que todas as ferramentas do HACCP/ISO22000 sejam aprendidas. A atualização de toda a documentação implica não só investigação bibliográfica, mas também o acompanhamento no terreno.

1.3 Apresentação da empresa Vanibru

A Vanibru iniciou a sua atividade em 1981 como empresa em nome individual. Em 1990 torna-se Vanibru - Comércio de Produtos Alimentares Lda. Está localizada em São Paio de Arcos em Braga e é caracterizada no comércio por grosso de produtos alimentares, vocacionando-se para o sector HORECA (Hotéis/Restaurantes/Cafés), estabelecimentos que fazem a preparação e serviço de comida e bebida. A Vanibru tem uma frota de viaturas de distribuição equipadas com sistemas de frio e as rotas de distribuição incluem os distritos de Braga, Viana do Castelo, Porto e alguns concelhos do Douro Litoral. A empresa dispõe de um armazém com 4 câmaras de congelação, 6 câmaras de refrigeração e conservação e um espaço de 600 m2 equipado com estantes destinado a Cash & Carry. Esta empresa

disponibiliza marcas líderes de mercado e adota uma filosofia de rapidez e qualidade.

Em 2011 a empresa investiu numa nova unidade industrial para a transformação do pescado congelado entrando em funcionamento no ano de 2012. Esta nova unidade possui uma área destinada à transformação do pescado congelado e duas câmaras de temperatura controlada. A Figura 1 representa o diagrama de fluxo da unidade de pescado congelado.

Figura 1 – Diagrama de fluxo da unidade de pescado congelado da empresa Vanibru.

A etapa de receção dos materiais é realizada através da descarga dos produtos vindos do fornecedor e é efetuado o controlo dos parâmetros de segurança alimentar instituídos. Na segunda fase os produtos são armazenados em câmaras de refrigeração ou de congelação dependendo da sua temperatura de conservação. O tempo armazenamento depende das vendas do produto e das necessidades dos consumidores. O departamento da qualidade diariamente produz um guia com a previsão dos produtos que vão ser transformados no dia seguinte. O processo de transformação e embalagem do pescado depende do tipo de produto que se pretenda obter. A Vanibru possui produtos para venda em saco (Figura 2), cuvete (Figura 3) e/ou higienizado (Figura 4). Após o processo de embalamento, o produto é armazenado novamente em câmaras de refrigeração ou de congelação até à etapa de distribuição onde há uma preparação da encomenda e carregamento da mesma nas viaturas destinadas à distribuição.

Figura 2 – Filete de pescada em saco. Figura 3 – Preparado de marisco em cuvete. Figura 4 – Posta de pescada higienizada.

1.4 Setor de transformação de pescado em Portugal

Segundo o INE (Instituto Nacional de Estatística), a indústria da transformação do pescado registou em 2013 uma produção de 246 mil toneladas. Esta produção incluí o pescado congelado, seco, salgado e enlatado. De acordo com o estudo realizado pelo INE o pescado congelado representa metade da

no capítulo 4 (Figura 15- Número de notificações totais distribuídas pelos estados de conservação/tipos de embalagem.).

Em Portugal, os produtos de pesca fazem parte da gastronomia nacional estando presentes num elevado número de pratos tradicionais e também na preparação de muitas refeições familiares sendo o consumo per capita o mais elevado da UE (“Pesca em portugal,” 2010).

O pescado fresco é o preferido pela maioria dos consumidores portugueses, no entanto a escassez de algumas espécies tradicionalmente comercializadas frescas leva à procura do pescado congelado. A procura pelo bacalhau é ainda hoje bastante elevada, mas nos últimos anos tem diminuído devido ao preço do mesmo (“Pesca em portugal,” 2010).

2 Revisão Bibliográfica

2.1

Codex alimentariusO comércio internacional existe há milhares de anos no entanto, ao longo do último século, a quantidade de alimentos comercializados internacionalmente tem aumentado exponencialmente. O Codex alimentarius foi criado para contribuir para a segurança, qualidade e igualdade do comércio internacional de alimentos, dando aos consumidores confiança na qualidade e segurança dos produtos alimentares que adquirem (“CODEX Alimentarius: About Codex,” 2015).

A Comissão do Codex Alimentarius (CAC) foi criada em 1962, numa conferência sobre normas legais para alimentos organizada pela FAO (Organização das Nações Unidas para Agricultura e Alimentação) e pela OMS (Organização Mundial da Saúde). Os membros da CAC são os Estados-Membros da FAO e da OMS que notificaram o seu interesse em participar no grupo (Alves, P., Baptista, P., Pinheiro, 2003).

O Codex Alimentarius é constituído por normas alimentares e códigos de boas práticas. As normas têm como objetivo proteger a saúde dos consumidores e garantir a aplicação das práticas de comércio internacionais, estas são baseadas na melhor ciência disponível. Os códigos de boas práticas não têm carácter de aplicação obrigatória por parte dos estados membros, o objetivo destes códigos focam-se na orientação para a elaboração de requisitos aplicáveis aos alimentos (Alves, P., Baptista, P., Pinheiro, 2003) (“CODEX Alimentarius: About Codex,” 2015).

O Codex Alimentarius aborda questões relacionadas com a higiene dos alimentos, aditivos alimentares, resíduos de pesticidas, contaminantes, rotulagem e ainda inclui normas para os principais alimentos processados, semi-processados ou crus, para as matérias-primas e ainda contempla aspetos relacionados com a distribuição dos produtos alimentares (Alves, P., Baptista, P., Pinheiro, 2003).

2.2 Sistema HACCP

2.2.1 Origem

O sistema HACCP foi desenvolvido ao longo dos anos 60 por Pillsbury Company com a cooperação da NASA (National Aeronautics and Space Administration) e o exército americano. A NASA deparou-se com a necessidade de obter alimentos especiais para enviar nas viagens espaciais e uma das principais preocupações por parte destes era o impacto que as partículas de alimentos poderiam ter nos circuitos elétricos ao flutuar em condições de gravidade zero e a necessidade de usufruir de alimentos sem

análise e controlo dos pontos críticos permitindo a identificação das etapas suscetíveis de afetar a segurança do produto. Este programa foi desenvolvido com base no programa “zero defeitos” da NASA e no sistema “Análise de modos e falhas” do exército americano.

Em 1993 a CAC publicou o Guia para a aplicação do sistema HACCP. Este sistema deve basear-se em dados objetivos de cada empresa e não deve copiar ou fazer adaptações de sistemas de outras empresas. Analisada a experiência nas indústrias alimentares em países onde se aplicou o sistema HACCP verificou-se que este permite uma maior garantia de segurança dos alimentos que se consomem, uma maior eficácia na utilização dos recursos que a indústria dispõe e oferece uma tarefa mais eficaz aos organismos de fiscalização (“A Origem do HACCP - Portal de Segurança Alimentar,” n.d.).

2.2.2 Sistema HACCP

HACCP é a abreviatura de Hazard Analysis and Critical Control Point. É um sistema comprovado que, se aplicado corretamente, garante a segurança alimentar e permite que esta seja a principal prioridade da organização. Como sistema universal as informações podem ser transmitidas aos fornecedores de modo a garantir a segurança das matérias-primas e se necessário, a organização é capaz de demonstrar a gestão da segurança alimentar através de provas documentais. A implementação deste sistema exige o envolvimento de todo o pessoal da organização de modo a que o objetivo de produzir produtos seguros seja comum a todos (Mortimore & Wallace, 1998).

2.2.3 Princípios

O sistema HACCP assenta num conjunto de 7 princípios fundamentais que descrevem como criar, aplicar e manter um plano HACCP para a operação em estudo. Estes princípios foram publicados pela CAC e pelo NACMCF (Mortimore & Wallace, 1998) :

- Princípio 1 - Identificar os perigos e medidas preventivas

Identificar quaisquer perigos que devam ser evitados, eliminados ou reduzidos para níveis aceitáveis.

- Princípio 2 - Identificar os pontos críticos de controlo

Identificar os pontos críticos de controlo (PCC) na fase ou fases em que o controlo é essencial para evitar ou eliminar um risco ou para o reduzir para níveis aceitáveis. - Princípio 3 - Estabelecer limites críticos para cada medida associada a cada PCC

Estabelecer limites críticos em pontos críticos de controlo, que separem o aceitável do não aceitável com vista à prevenção, eliminação ou redução dos riscos identificados.

- Princípio 4 - Monitorizar/controlar cada PCC

Estabelecer e aplicar processos eficazes de monitorização em pontos críticos de controlo.

- Princípio 5 - Estabelecer ações corretivas para cada caso de desvio ao PCC

Estabelecer medidas corretivas quando a monitorização indicar que um ponto crítico não se encontra sob controlo.

- Princípio 6 - Estabelecer procedimentos de verificação

Estabelecer processos para verificar que as medidas referidas nos princípios de 1 a 5 funcionam eficazmente.

- Princípio 7 - Criar sistema de registo para todos os controlos efetuados Elaboração de documentos e registos adequados à natureza e dimensão das empresas, a fim de demonstrar a aplicação eficaz das medidas referidas nos princípios 1 a 6.

2.3 Programa de Pré-requisitos

Previamente à implementação de um sistema HACCP é necessário instituir um programa de pré-requisitos. Os pré-requisitos do sistema HACCP têm como objetivo assegurar a prevenção, eliminação ou redução de um perigo alimentar a um nível aceitável. Segundo a ISO/TS 22002-1:2009 este programa engloba:

- Construção e disposição dos edifícios;

- Disposição dos locais e ambiente de trabalho; - Recursos – ar, água, energia;

- Resíduos de lixo;

- Adequação de equipamentos, limpeza e manutenção; - Gestão de materiais comprados;

- Medidas de prevenção de contaminação cruzada; - Limpeza e desinfeção;

- Controlo de pragas;

- Higiene pessoal e instalações dos colaboradores; - Retrabalho;

- Armazenamento;

- Informações sobre o produto e sensibilização dos consumidores; - Defesa dos alimentos, bio-vigilância e bioterrorismo.

O cumprimento dos pré-requisitos acima mencionados são a chave para o sucesso da implementação do sistema HACCP. Os pré-requisitos têm como objetivo controlar os perigos associados ao meio envolvente durante o processo de produção do género alimentício, enquanto que o sistema HACCP controla os perigos associados ao processo de produção (Somofril, 2014).

2.4 PAS 96:2014 – “Guide to protecting and defending food and drink from deliberate attack”

O PAS 96 foi elaborada com a colaboração da BSI (British Standards Institution), com o apoio da DEFRA (Department for Environment Food & Rural Affairs) e da FSA (Food Standards Agency).

O PAS 96 entrou em vigor no dia 31 de outubro de 2014 com o objetivo de orientar os gestores do sector alimentar através de abordagens e procedimentos para minimizar a possibilidade de uma fraude ou atenuar as consequências da mesma de modo a garantir a fidelidade dos alimentos. Este guia descreve uma metodologia de gestão de riscos – TACCP (Threat Assessment Critical Control Point) que pode ser adaptada por empresas do setor alimentar de todos os tamanhos e em todos os pontos da cadeia alimentar, estando escrito numa linguagem coerente e prática (BSI, 2014).

2.5 Sistemas de gestão de segurança alimentar

2.5.1 Família de normas ISO 22000

A família ISO 22000 contém uma série de normas cada uma focando diferentes aspetos da gestão de segurança alimentar. As ISO/TS 22002 focam-se nos programas de pré-requisitos específicos para a fabricação de alimentos, para a restauração, agricultura e fabricação de embalagens de alimentos. A ISO/TS 22003 fornece orientações para organismos de auditoria e certificação, a ISO 22004 fornece um genérico sobre a aplicação da ISO 22000.

Figura 5 - Normas da família ISO 22000.

2.5.1.1 Norma ISO 22000:2005

A ISO 22000:2005 foi elaborada pelo Comité Técnico ISO/TC 34, Produtos alimentares e foi a primeira norma publicada na família da ISO 22000. Esta norma está dividida em 8 pontos (ISO 22000, 2005):

1. Campo de aplicação 2. Referência normativa 3. Termos e definições

4. Sistema de gestão da segurança alimentar 5. Responsabilidade da gestão

6. Gestão de recursos

7. Planeamento e realização de produtos seguros

8. Validação, verificação e melhoria do sistema de gestão de segurança alimentar

A ISO 22000:2005 fornece os requisitos que uma organização necessita para proporcionar ao consumidor um alimento seguro. É aplicável a qualquer organização independentemente do seu tamanho ou a posição na cadeia alimentar – desde a produção primária à distribuição e comércio. A possibilidade de aplicação a toda a cadeia alimentar está diretamente relacionada com a segurança do produto final (ISO 22000, n.d.).

Família

ISO

22000

ISO 22000:2005 ISO 22004:2014 ISO 22005:2007 ISO/TS 22002-1:2009 ISO/TS 22002-2:2013 ISO/TS 22002-3:2011 ISO/TS 22002-4:2013 ISO/TS 22003:20133 Análise do programa de pré-requisitos direcionada para a

indústria do pescado recorrendo à ISO/TS 22002-1:2009

3.1 A ISO/TS 22002-1:2009 – Programa de pré-requisitos na segurança alimentar

A ISO/TS 22002-1:2009 foi criada com o propósito de auxiliar na aplicação da ISO 22000:2005. Como a ISO 22000:2005 foi concebida com o objetivo de poder ser aplicada a diferentes indústrias do sector alimentar apresenta um programa de pré-requisitos muito genérico. Esta limitação foi identificada por um grupo de grandes empresas da indústria alimentar, nomeadamente Kraft, Danone, Nestlé, Unilever, General Mills e McDonald's que, em colaboração com a BSI e outras partes interessadas da indústria alimentar, elaboraram a PAS 96:2014. Esta especificação foi posteriormente adaptada e substituída pela ISO/TS 22002-1.

A ISO/TS 22002-1:2009: Food Manufacturing é aplicável a todas as organizações que estão envolvidas na cadeia alimentar, independentemente do tamanho ou da complexidade das mesmas. Especifica condições para os estabelecimentos para a implementação e a manutenção de programas de Pré-Requisitos (PRP) de modo a funcionar como um auxiliar no controlo de riscos para a segurança alimentar, tal como especificado na cláusula 7.2 da norma ISO 22000:2005.

A ISO/TS 22002-1:2009 é a primeira de uma série de normas com o objetivo de abranger diversos sectores da indústria alimentar. Posteriormente foram publicadas mais 3 normas destinadas ao Catering (ISO/TS 22002-2), farming (ISO/TS 22002-3) e food packaging manufacturing (ISO/TS 22002-4).

A ISO/TS 22002-1:2009 está organizada em 18 capítulos. Os 3 primeiros são relativos a termos, definições, âmbito e referências normativas. Os 15 capítulos seguintes são referentes a requisitos específicos para indústria alimentar. Nas secções seguintes vão ser analisados os 15 requisitos presentes na norma com apoio a pesquisa bibliográfica de outras fontes:

- ISO 2005:2007 - (“Traceability in the feed and food chain,” 2007);

- FAO - Fisheries and Aquaculture Technical Paper 574 - Assessment and management of seafood safety and quality (“Traceability in the feed and food chain,” 2007);

- Avaliação da qualidade microbiológica no processamento de pescados (Huss, Ababouch, & Gram, 2003);

- Avaliação da qualidade microbiológica no processamento de pescados (Consuelo Lima SOUSA, José de Arimatéia FREITAS, Lúcia de Fátima Henriques LOURENÇO, & Eder Augusto Furtado ARAUJO, 2011);

- Code of practice for fish and fishery products(“Codex Alimentarius,” 2003);

- China - Peoples Republic of China's General Hygiene Regulation for Food Production (GB14881) – USDA Foreign Agricultural Service (Who, 2003);

- Contaminação microbiológica em serviços de alimentação: importância e controle (Clever, Clever, & Rasdall, 2015);

- CODEX STAN 1-1985 - General Standard For The Labelling Of Prepackaged Foods (Brilhante, 2012);

- CRP-2012 – Title 21: Food and Drugs (Who & Fao, 2010);

- Fish and Fishery Products Hazards and Controls Guidance (“Food and Drugs,” 2012);

- PAS 96:2014 – Guide to protecting and defending food and drink from deliberate attack (FDA, 2011);

- CRP-2012 – Title 21: Food and Drugs (BSI, 2014);

- Regulamento (UE) N.o 1169/2011 do Parlamento Europeu e do Conselho de 25 de Outubro de 2011;

3.2 Programa de pré-requisitos (PPR)

3.2.1 Construção e disposição dos edifícios

Os edifícios devem proporcionar um espaço adequado à natureza das operações que neles são efetuadas, deve haver uma lógica para o fluxo de materiais, produtos e pessoal e deve ser mantida uma separação física entre a matéria transformada e os resíduos efetuados, de modo a evitar a proliferação de microrganismos.

A localização das instalações de um estabelecimento alimentar deve ser afastada de possíveis fontes de contaminação. Os limites do local devem ser claramente identificados e o acesso a este deve ser controlado e limpo de modo a que não existam objetos que possam facilitar a aproximação de pragas. As entradas e áreas de estacionamento devem ter um sistema de drenagem para evitar que água fique parada. Deve ser avaliada periodicamente a eficácia das medidas adotadas para controlar possíveis contaminantes e revistas se necessário.

Existem documentadas várias técnicas de construção de edifícios e salas de processamento, nomeadamente no que respeita a construção de paredes externas, janelas e portas, estas devem ser à

prova de água e devem ser isolantes a insetos e roedores. As paredes internas devem ser facilmente laváveis e à prova de corrosão. O piso deverá ser resistente a derrames de produtos, água e desinfetantes e devem ser antiderrapantes.

⇒

A projeção de uma unidade de pescado passa primeiramente pela escolha de um local apropriado tendo em consideração fatores físicos e geográficos. Para esse efeito deve ser avaliado:- Dimensão do terreno: se é adequado para as necessidades atuais e para um futuro desenvolvimento;

- Acessibilidades: rodoviário e/ou ferroviário;

- Qualidade da água, energia e serviços de recolha de resíduos no local de modo a que estes estejam adequados e disponíveis durante todo o ano;

- Eliminação de resíduos: construção, dimensionamento, localização e adequação de um espaço dedicado para o efeito;

- Poluição das áreas adjacentes: avaliação da contaminação das futuras instalações pelo ar, através de fumaça, poeira, cinzas ou odores desagradáveis presentes na região.

3.2.2 Disposição dos locais e ambiente de trabalho 3.2.2.1 Design interno, layout e padrão de fluxo

A instalação deve possuir um padrão de fluxo de produto que tem o objetivo de evitar a contaminação cruzada entre os produtos acabados e as matérias-primas e minimizar os atrasos (que podem resultar na perda de qualidade do produto ou comprometer a sua segurança). Este padrão de fluxo deve ser constante e contínuo para que haja um controlo total dos fatores críticos temperatura e tempo. No caso de haver um atraso no fluxo do produto, deve ser garantido que este é armazenado e mantido refrigerado.

A instalação deve ser projetada de forma a que exista uma área designada para a entrada e saída dos colaboradores que manipulam os produtos alimentares, assim como uma separação física entre as áreas destinadas a matérias primas e a produtos processados. A ISO/TS 22002-1:2009 identifica que uma distância que seja suficiente para minimizar os riscos de contaminação entre os dois materiais pode ser considerada como uma separação física.

3.2.2.2 Estruturas internas e “fittings”

No interior da instalação todas as superfícies que estejam em contato com o produto devem ser resistentes à corrosão, devem ser de um material impermeável, de cor clara, lisa e de fácil limpeza.

- Os tetos e adereços suspensos devem ser preparados para minimizar a acumulação de sujidade e a queda de partículas.

- As paredes internas devem ser facilmente laváveis e os materiais utilizados devem ser não tóxicos e à prova de corrosão.

- O piso deverá ser resistente a derrames de produtos, água e desinfetantes e deve ser antiderrapante. Em toda a instalação deve haver um sistema de drenagem da água que irá ser explicado no ponto 3.2.4.4. Os cantos entre as paredes e o piso devem ser projetados de modo a evitar a acumulação de sujidade.

- As janelas devem ser construídas de forma a minimizar a acumulação de sujidade, devem ser protegidas com redes para evitar a entrada de insetos, redes estas que devem ser removíveis e constituídas por materiais laváveis.

- As portas devem permitir o isolamento das zonas onde estão colocadas e, tal como as paredes devem ser lisas e de materiais impermeáveis e laváveis. As portas devem estar sempre fechadas e só devem abrir quando necessário. As portas e aberturas internas destinadas à transferência de materiais devem ser desenhadas para minimizar a entrada de materiais exteriores e pragas. É aconselhável o uso de portas automáticas de sistema vaivém.

3.2.2.3 Localização dos equipamentos

Os equipamentos e os bens móveis devem ser construídos com materiais desmontáveis ou de fácil movimentação de modo a permitir a manutenção, limpeza, desinfeção e monitorização. Devem ser projetados de modo a minimizar os cantos vivos para evitar a acumulação de sujidade.

3.2.2.4 Instalações laboratoriais

Os laboratórios não devem ter acesso direto para a área de produção e devem ser localizados de forma a prevenir a contaminação dos produtos alimentares. A sua localização deve ter em conta o grau de risco que possa representar para o produto. Por exemplo, no caso de se manipular bactérias patogénicas este deve estar afastado da produção.

3.2.2.5 Máquinas de venda automática

As máquinas de venda automática devem ser construídas de modo a evitar a contaminação dos alimentos e a servirem de abrigo para pragas. A sua localização deve ter em conta o risco de contaminação que possa representar para os produtos e deve ser considerada no momento de definir a localização dos postos de isco, uma vez que é um local propício para o abrigo de pragas.

3.2.2.6 Armazenamento de alimentos, materiais de embalagem, ingredientes e produtos químicos não alimentares

As instalações usadas para o armazenamento devem proteger os produtos de fontes de contaminação como o pó, o lixo e líquidos drenados. As áreas de armazenamento devem ser bem ventiladas e sempre que necessário devem ser garantidas as condições de temperatura e humidade ideais para os produtos em questão. Estas áreas devem ser desenhadas de modo a permitir que as matérias primas, produtos intermédios e produtos finais estejam separados.

Os produtos não devem estar pousados no chão, e deve existir um fácil acesso para que se possam realizar inspeções, limpeza e controlo de pragas.

As instalações devem possuir uma área destinada aos produtos de limpeza, químicos e outras substâncias perigosas. O acesso a estes produtos deve ser controlado para evitar que a sua utilização descuidada possa constituir, não só um risco para a saúde dos colaboradores como também um risco para o produto se, por exemplo, forem usadas dosagens excessivas. É recomendado que o acesso a este armazém esteja fechado à chave ou que o seu uso esteja limitado a colaboradores com formação. Os dispositivos de deslocação do processo de armazenamento devem ser adequados de modo a evitar o esmagamento do produto ou o rompimento da embalagem. A organização da área de armazenamento deve ter em conta o facto de que os produtos não exerçam demasiada pressão sobre os outros, de modo a que estes não fiquem danificados.

3.2.3 Recursos – ar, água, energia 3.2.3.1 Requisitos gerais

As fontes de água, ar e energia devem ser controladas de modo a garantir a sua qualidade e minimizar o risco de contaminação do produto. Os seus canais de distribuição devem ser projetados para que não haja risco de contaminação cruzada e monitorizados para evitar que contaminem o ar ou a água.

3.2.3.2 Abastecimento de água

A qualidade de água deve estar de acordo com as necessidades do processo. Quando a água é utilizada como ingrediente do produto deve cumprir os parâmetros microbiológicos estabelecidos para a água de consumo humano.

O abastecimento de água potável deve ser suficiente para responder às necessidades dos processos e deve ser usada em todos os processos que direta ou indiretamente estejam em contato com o alimento. A água não potável deve estar claramente identificada e deve encontrar-se num sistema de alimentação separado do sistema de água potável. Devem ser tomadas todas as medidas para evitar que estas se misturem.

Quando um estabelecimento usa cloro para tratamento de água, o teor residual de cloro deve ser monitorizado regularmente.

É aconselhável que todos os pontos de abastecimento de água da área produtiva estejam identificados no local e também numa planta. Este procedimento facilitará o controlo rotativo da qualidade da água e a identificação dos pontos onde a sua avaliação é mais crítica e, por isso, mais frequente e/ou exigente.

3.2.3.3 Produtos químicos para a produção de vapor

Quando são adicionados aditivos químicos na produção de vapor, estes não podem constituir um perigo para a saúde do consumidor. Dessa forma é obrigatório que estes sejam aprovados para a utilização em alimentos ou em água para consumo humano.

Tal como referido no ponto 3.2.2.6 deve existir um local específico e controlado para o armazenamento deste tipo de substâncias.

3.2.3.4 Qualidade do ar e ventilação

O ar utilizado em contacto direto com o produto ou superfícies de contato com alimentos não deve constituir uma ameaça para a segurança destes.

A organização deve controlar a qualidade do ar de acordo com os requisitos de filtração, humidade, temperatura e os requisitos microbiológicos previamente estabelecidos, principalmente nas áreas onde se encontram produtos expostos, de modo a minimizar os riscos de contaminação.

O sistema de ventilação deve ser suficiente para remover o excesso de vapor, fumo e odores desagradáveis. Devem ser construídos de forma a evitar o fluxo mecânico ou a mistura de ar,

proveniente das zonas contaminadas para as zonas limpas. Este sistema deve ser de fácil acesso para o caso da substituição de filtros ou manutenção.

Para além da avaliação da qualidade de ar em comparação com os requisitos estabelecidos é também relevante a comparação com o ar exterior e a análise da evolução ao longo dos anos. A avaliação da qualidade de ar interior em relação ao exterior é uma forma de verificar se eventuais contaminações têm origem no exterior da organização e/ou avaliar o grau de contaminação com origem na sua atividade. Já a análise da evolução dos resultados permite estabelecer tendências e atuar preventivamente na sua correção. De forma a minimizar a influência que variações da qualidade do ar exterior possam ter na análise dos resultados (em alguns casos de origem natural – estações do ano), deve-se procurar comparar resultados obtidos no mesmo período do ano.

3.2.3.5 Ar comprimido e outros gases

Os sistemas de distribuição de ar comprimido ou de outros gases usados na produção devem ser mantidos em bom estado de forma a evitar contaminações dos produtos alimentares. Os sistemas de filtração devem estar localizados o mais próximo possível do ponto de uso.

Deve garantir-se que os gases que entram em contato com os produtos alimentares estão aprovados para esse efeito e estão livres de poeiras, óleo ou água.

É recomendado o uso de compressores que não utilizam óleo, sempre que isto não for possível o óleo utilizado tem de ser próprio para o uso na área alimentar.

O nível de controlo do ar ou de outros gases dependerá do tipo de produto em causa.

3.2.3.6 Iluminação

Deve ser fornecida uma iluminação adequada a todas as superfícies de trabalho de modo a permitir que a operação se realize de forma higiénica. A iluminação pode ser natural ou artificial e deve ser adequada à operação que se está a realizar. O FDA define como níveis de intensidade da luz:

- Superior a 108 lux, a uma distância de 75 cm do chão, em unidades de refrigeração e áreas de armazenamento de produtos secos e outras áreas durante o período de limpeza;

- Superior a 215 lux, a uma distância de 75 cm do chão, nos sanitários, em áreas de lavagem das mãos e em áreas de armazenamento de equipamentos e utensílios;

- Superior a 540 lux, nos locais de produção onde os colaboradores utilizem utensílios afiados, tais como facas, máquinas de corte ou serras.

Valores semelhantes podem ser encontrados no Code of hygienic practice for low and acidified low acid canned food (CAC/RCP 23-1979) onde é definido: 540 lux em pontos de inspeção, 220 lux em áreas de trabalho e 110 lux para as restantes áreas.

Os acessórios de iluminação devem estar protegidos com armaduras de segurança que garantam que o produto não é contaminado em caso de quebra. Ter atenção a situações em que as lâmpadas estão ocultas como no caso do interior de equipamentos.

3.2.4 Resíduos de lixo 3.2.4.1 Requisitos gerais

Os sistemas de gestão de resíduos devem estar implementados de forma a assegurar a eliminação destes prevenindo que as áreas de produção e os produtos sejam contaminados.

3.2.4.2 Contentores para resíduos e substâncias não comestíveis ou perigosas Os contentores servem para ajudar a evitar a acumulação de resíduos na área de produção e devem:

- Estar claramente identificados para a sua finalidade; - Estar localizados numa área designada;

- Ser construídos de um material impermeável e lavável;

- Estar fechados a não ser que estejam a ser usados em contínuo. Deve ter-se um especial cuidado na localização definida para os contentores pois implicará:

- Um controlo de pragas mais apertado nesse local; - Uma limpeza mais rigorosa;

- Uma degradação da qualidade do ar.

Os contentores usados para o papel resultante da higienização das mãos devem estar localizados junto ao local de lavagem (preferencialmente com tampa acionada por pedal) e o seu conteúdo deve ser removido regularmente, no máximo ao final do dia.

3.2.4.3 Gestão e remoção de resíduos

A frequência da remoção dos resíduos deve estar estabelecida de acordo com a sua categoria. Sempre que os resíduos são encaminhados para uma empresa externa, devidamente aprovada para o

tratamento dos mesmos, devem ser arquivados os registos dessas atividades por um período estabelecido legalmente ou na falta deste período devem ser arquivados para o período definido pelos documentos da rastreabilidade.

Todos os materiais que sejam considerados resíduos devem ser desfigurados ou destruídos. Esta destruição deverá ser acompanhada por alguém da organização que garanta que esses materiais não possam ser reusados de forma mal intencionada. A organização deverá manter os registos da destruição, onde deverá ser explícito o nome do responsável pela destruição.

3.2.4.4 Sistemas de drenagem

Em toda a instalação deve haver um sistema de drenagem da água permitindo um escoamento apropriado. Este sistema deverá ser constituído por grelhas e/ou ralos amovíveis para facilitar a higienização da instalação. Estas devem permanecer sempre colocadas de modo a que não haja refluxo de odores desagradáveis e entrada de pragas.

O sistema de escoamento deverá ser instalado de forma a que os resíduos não passem de uma zona contaminada para uma zona limpa. Para tal, devem existir dois sistemas separados de escoamento ou ter o cuidado no momento da instalação de garantir que o fluxo da água seja da zona limpa para a zona contaminada e não o contrário.

Os sistemas de escoamento devem estar devidamente identificados na planta da instalação.

3.2.5 Adequação de equipamentos, limpeza e manutenção 3.2.5.1 Requisitos gerais

O material que entra em contacto direto ou indireto com os produtos não deve transferir substâncias em quantidades suscetíveis de provocar uma alteração inaceitável na sua composição, deterioração das suas propriedades organolépticas ou mesmo representar um risco para a saúde do consumidor. Por outro lado, estes mesmos materiais não devem ser afetados pelos produtos ou agentes de limpeza.

3.2.5.2 Design higiénico

Os equipamentos que estão em contacto com os alimentos devem ser construídos de materiais fáceis de limpar, duráveis e resistentes às várias lavagens. Devem possuir um sistema de auto-drenagem (sempre que se justificar) e construídos de forma a serem facilmente higienizados. Os sistemas de tubagens devem possuir características que permitam a sua limpeza e não possuam becos sem saída.

Todo o equipamento deve ser projetado para minimizar o contacto entre as mãos dos operadores e os produtos.

3.2.5.3 Superfícies de contacto

Os equipamentos e utensílios que entram em contacto com o alimento devem:

- Ser fabricados de materiais laváveis, impermeáveis, resistentes à corrosão e não tóxicos;

- Ser mantidos em bom estado de conservação e arrumação;

- Possuir uma declaração de conformidade que garanta a sua adequação para o contacto para os produtos alimentares.

3.2.5.4 Controlo de temperatura e monitorização dos equipamentos

Sempre que um equipamento for usado para processamento térmico este tem de ser capaz de atingir e manter a temperatura relevante para o processo e possuir forma de monitorizar e controlar essa temperatura. A monitorização deverá ser preferencialmente automática e contínua.

3.2.5.5 Programa de limpeza de utensílios e equipamentos

Os programas de limpeza devem ser documentados para garantir que todas as áreas, utensílios e equipamentos foram limpos com a frequência definida. Estes programas devem especificar o que deve ser limpo, de quem é a responsabilidade, o método de limpeza, as ferramentas a serem utilizadas, a necessidade de remover peças de equipamento assim como a forma de verificar a eficácia da mesma. Em certas situações poderá ser vantajoso elaborar um cronograma com horários definidos para a higienização dos diversos equipamentos para evitar a acumulação de resíduos e/ou contaminações cruzadas.

3.2.5.6 Manutenção preventiva e corretiva

Na instalação industrial deve ser estabelecido um plano de manutenção preventiva que, pelo menos, abranja os equipamentos utilizados para monitorizar e/ou controlar os perigos e estabeleça os métodos e responsabilidades para a sua execução.

As manutenções preventivas ou corretivas podem ser realizadas por colaboradores internos ou técnicos especializados desde que possuam formação sobre os perigos que as suas atividades podem constituir para os produtos alimentares.

A organização deve garantir que durante as manutenções não se corre o risco de contaminar os produtos ou equipamentos adjacentes ao local de intervenção. Deve ser nomeada uma pessoa responsável por verificar que o equipamento, antes de voltar a ser utilizado, foi corretamente higienizado.

Todos os produtos utilizados na manutenção ou reparação dos equipamentos e que possam de alguma forma contactar com o produto devem ser adequados à indústria alimentar.

⇒

Plano de manutenção: Este plano tem como objetivo principal gerir a manutenção que cada equipamento necessita para garantir que o seu funcionamento e degradação não constituem um risco para a segurança alimentar. A aplicação destes planos permite também um registo histórico das manutenções realizadas aos equipamentos que permitirá à organização, através da sua análise, antecipar ocorrências e prevenir que estas ponham em causa a segurança alimentar. De acordo com a complexidade da organização e o número de equipamentos, poderá considerar-se a possibilidade de recorrer a software específico para a gestão da manutenção. No entanto, na maior parte das situações esta gestão poderá ser realizada com recurso a documentos internos. Em baixo apresenta-se um exemplo do conteúdo de um documento interno que poderá ser criado para fazer a gestão da manutenção:- Código identificativo do equipamento (é aconselhável que o código também esteja no manual de instruções e no equipamento, de modo a facilitar a sua identificação);

- Número de série, ano de fabrico e modelo do equipamento (para identificar corretamente o equipamento ao fabricante);

- Tipo de manutenção (interna ou externa); - Frequência da manutenção;

- Periocidade (pode ser definida através do histórico do equipamento, do nível de utilização ou indicações do fabricante1);

- Data planeada para a execução da manutenção; - Responsável pela execução.

3.2.6 Gestão de materiais comprados 3.2.6.1 Requisitos gerais

Previamente à aquisição de produtos deve ser realizada uma avaliação ao fornecedor para garantir que estes têm capacidades de atender aos requisitos especificados, ou seja, se os produtos por eles comercializados são seguros e adequados ao uso pretendido.

3.2.6.2 Seleção e gestão de fornecedores

A ISO 22002-1:2009 define que deve ser elaborado um processo de seleção, aprovação e monitorização de fornecedores. Neste processo devem avaliar-se os riscos e a capacidade do fornecedor de oferecer a qualidade e segurança alimentar esperadas, assim como o cumprimento de todos os requisitos e especificações. Este processo deverá incluir uma descrição de como os fornecedores são avaliados e deverá existir um acompanhamento do desempenho do fornecedor para garantir uma aprovação contínua.

Deverá escolher-se preferencialmente os fornecedores que possuam:

- Certificação de qualidade e/ou segurança alimentar (por exemplo, ISO 9001, ISO 22000, FSSC 22000, BRC, IFS, SQF);

- Aprovação internacional para fornecer a países ou comunidades de países (por exemplo, as aprovações EU, Brasil e EUA);

- Bons resultados nas auditorias realizadas pela organização ou “thrid party certification”; - Boas referências de um cliente reconhecido.

3.2.6.3 Requisitos para a entrada de materiais

Os produtos devem ser verificados antes e durante a descarga dos veículos de entrega de modo a certificar-se que a sua segurança não foi comprometida durante o processo de transporte. Os testes a efetuar no momento de receção devem estar definidos e deve ter-se em consideração o tipo de material e risco associado, a quantidade fornecida, o historial do fornecedor e a frequência de fornecimento, se o produto já foi testado e verificado anteriormente por uma entidade externa. São exemplos de testes que se podem realizar no momento da receção:

- Verificação da rotulagem;

- Verificação de prazos de validade e lotes;

- Avaliação das condições higiénicas do veículo onde o produto foi transportado; - Presença de corpos estranhos visíveis;

- Avaliação sensorial;

- Cumprimento de outros requisitos específicos estabelecidos com o fornecedor.

Aos materiais que não estejam em conformidade com algum requisito de segurança alimentar deve aplicar-se o procedimento estabelecido para o tratamento de produtos não seguros.

A descarga de materiais a granel só pode ser realizada após o controlo, verificação e aprovação do mesmo. Quando esta descarga se efetuar por sistemas de tubagens o seu acesso deve estar tapado, fechado e identificado.

3.2.7 Medidas de prevenção de contaminação cruzado 3.2.7.1 Requisitos gerais

A ISO 22002-1:2009 define que se deve estabelecer um programa capaz de prevenir, controlar e detetar, pelo menos, contaminações físicas, microbiológicas e de alergénios.

3.2.7.2 Contaminação microbiológica cruzada

As áreas onde o circuito de matérias primas, produto final, resíduos e colaboradores se cruzam são especialmente suscetíveis a contaminações cruzadas. Deve ser realizada uma análise de perigos que identifique as potenciais fontes de contaminação, o impacto que pode ter nos produtos e as medidas necessárias a tomar para as controlar. São exemplos destas medidas:

- Barreiras físicas;

- Definição de requisitos específicos e de acesso a determinadas áreas (por exemplo a definição de um vestuário especial para a utilização em locais de manipulação de produto pronto para consumir);

- Alteração dos circuitos ou obrigatoriedade dos mesmos se realizarem em períodos temporais diferentes para evitar a contaminação cruzada;

3.2.7.3 Gestão de alergénios

Todos os agentes alergénicos presentes no produto devem ser declarados. A declaração deverá estar presente no rótulo dos produtos destinados ao consumidor final. No caso dos produtos destinados a transformação esta informação deve estar presente nos rótulos ou na documentação que os acompanha. O foco principal da organização deve ser evitar a possibilidade da ocorrência de contaminações cruzadas.

A contaminação cruzada com estes agentes pode ter duas origens, após a utilização de tapetes ou contentores por parte de produtos com agentes alergénicos que em seguida são utilizados para outros produtos, sem serem devidamente higienizados ou através de contacto com ingredientes ou produtos, ainda que em linhas de produção distintas. Para evitar a contaminação cruzada é recomendado o uso de detergentes apropriados pois a água limpa não é suficiente. Uma forma de evitar a transferência acidental de alergénicos é promover uma sistemática limpeza das superfícies de trabalho e evitar o contacto com outros alimentos. Outras técnicas de impedir este tipo de contaminações é o manuseamento dos produtos em salas separadas, a utilização de materiais exclusivos a determinados produtos (de forma a haver uma distinção pode usar-se cores diferentes em cada material), um planeamento da produção que tenha em consideração estes riscos (os produtos alergénios preferencialmente serão fabricados antes da higienização) e a realização de testes que verifiquem a eficácia da eliminação do agente alergénico.

Os colaboradores de manipulação de material alergénio devem receber formação específica sobre as práticas de fabrico.

Estão identificadas substâncias que podem provocar alergias ou intolerâncias, no (“Regulamento (UE) N.o 1169/2011 do Parlamento Europeu e do Conselho de 25 de Outubro de 2011,” 2011), na Public

Law 108-282 (“Food Allergen Labeling and Consumer Protection,” 2004) e no Standard da Comissão do Codex Alimentar (“Codex Alimentarius,” 2003).

3.2.7.4 Contaminação física

As possíveis fontes de contaminação devem ser analisadas e deverá desenvolver-se um procedimento para o seu controlo. Todos os equipamentos utilizados devem ser resistentes e regularmente deverá ser feita uma auditoria interna para verificar o estado destes. De modo a evitar a contaminação física, os materiais frágeis tais como o vidro e plástico devem ser evitados.

A ISO 22002-1:2009 identifica como exemplos de fontes de contaminação as paletes de madeira, ferramentas, vestuário de proteção pessoal e equipamentos. Como exemplos de medidas para prevenir, controlar e detetar a contaminação refere o uso de proteções de equipamentos ou contentores, ímans, filtros ou peneiras e detetor de metais ou raio-x.

3.2.8 Limpeza e desinfeção 3.2.8.1 Requisitos gerais

Todas as organizações que desempenham uma atividade com produtos alimentares têm de implementar um sistema de limpeza e desinfeção cujo controlo e supervisão depende do tamanho da operação e da natureza das suas atividades. O programa implementado deve garantir uma monitorização da eficácia dos processos de limpeza e higienização.

3.2.8.2 Equipamentos e ferramentas de limpeza

As instalações, equipamentos e ferramentas devem ser mantidos em bom estado de modo a facilitar a limpeza e desinfeção. O uso de produtos químicos para estes fins implica que estes estejam claramente identificados, armazenados e sejam apenas utilizados em conformidade com as instruções. Os instrumentos para limpeza e desinfeção devem estar sempre guardados quando não são necessários de modo a não constituírem uma fonte de contaminação para os produtos alimentares. As ferramentas ou equipamentos de higienização devem ser compostos por materiais resistentes e mantidos em boas condições para que não possam ser uma potencial fonte de corpos estranhos. É desaconselhado o uso de ferramentas que possam projetar detritos ou poeiras.

3.2.8.3 Programas de limpeza e desinfeção

Os programas de limpeza e desinfeção devem estar estabelecidos e validados pela organização de modo a que todas as partes do estabelecimento sejam limpas e/ou higienizadas. Estes programas devem especificar:

- As áreas e os equipamentos que devem ser higienizados; - Os responsáveis para as tarefas especificadas;

- O método de higienização e a frequência; - Mecanismos de monitorização e prevenção;