PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

DESENVOLVIMENTO E CARACTERIZAÇÃO DE BLENDAS POLI(TEREFTALATO DE ETILENO) – PET/POLI(NAFTALATO

DE ETILENO) – PEN

Edilene de Cássia Dutra Nunes

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

DESENVOLVIMENTO E CARACTERIZAÇÃO DE BLENDAS POLI(TEREFTALATO DE ETILENO) – PET/POLI(NAFTALATO

DE ETILENO) – PEN

Edilene de Cássia Dutra Nunes

Tese apresentada ao Programa de Pós-Graduação em Ciência e Engenharia de Materiais como requisito parcial à obtenção do título de DOUTOR EM CIÊNCIA E ENGENHARIA DE MATERIAIS.

Orientador: Prof. Dr. José Augusto Marcondes Agnelli Agência Financiadora: CAPES

Nunes, Edilene de Cássia Dutra.

N972dc Desenvolvimento e caracterização de blendas Poli(tereftalato de etileno) - PET/ Poli(naftalato de etileno)-PEN / Edilene de Cássia Dutra Nunes. -- São Carlos: UFSCar, 2011.

153p.

Tese (Doutorado) – Universidade Federal de São Carlos, 2000.

1. Blendas poliméricas. 2. Poli(tereftalato de etileno). 3. Poli(naftalato de etileno). 4. PEN. I. Título.

CDD: 620.192 (20ª) Ficha catalográfica elaborada pelo DePT da

AGRADECIMENTOS

Ao Prof. Dr. José Augusto M. Agnelli, pela orientação, incentivo e apoio.

Ao Departamento de Engenharia de Materiais e à Universidade Federal de São Carlos pela oportunidade da realização do doutorado.

À Alcoa – Divisão de Embalagens pelo fornecimento das matérias-primas e pela bolsa-auxílio.

À OPP Petroquímica pela disponibilização da injetora para confecção dos corpos de prova.

Ao Prof. Dr. Gilberto do DQ – UFSCar, pelas sugestões e excelente realização das análises de RMN.

À Capes pela bolsa de estudo.

Ao Baltus pelas traduções, colaboração nas análises de DMTA e, principalmente, pela amizade de tantos anos.

À Sílvia e a Carmem pela amizade, convívio e conselhos enriquecedores.

Aos professores e funcionários do DEMa.

A todos que contribuíram para a realização deste trabalho.

RESUMO

DEVELOPMENT AND CHARACTERIZATION OF POLY(ETHYLENE TEREPHTHALATE) – PET / POLY(ETHYLENE NAPHTHALATE) – PEN

BLENDS

ABSTRACT

PUBLICAÇÕES

− NUNES, E. C. D.; AGNELLI, J. A. M.; ROSSI, R. A. Blendas PET/PEN: um estudo de seu comportamento mecânico e termomecânico. In: CONGRESSO BRASILEIRO DE POLÍMEROS (CBPol), 5., 1999, Águas de Lindóia. Anais... Águas de Lindóia: ABPol, 1999. p. 143-144.

ÍNDICE DE ASSUNTOS

Pag.

BANCA EXAMINADORA ……….……... i

AGRADECIMENTOS ....……….……... iii

RESUMO ... v

ABSTRACT ... vii

PUBLICAÇÕES ... ix

SUMÁRIO ... xi

ÍNDICE DE TABELAS... xv

ÍNDICE DE FIGURAS... xix

1 INTRODUÇÃO ... 1

2 REVISÃO BIBLIOGRÁFICA ... 5

2.1 Poli(tereftalato de etileno) - PET... 5

2.1.1Introdução ... 5

2.1.2 Estrutura e Morfologia do PET ... 7

2.2 Poli(naftalato de etileno) – PEN ... 9

2.2.1 Estrutura e Morfologia do PEN ... 10

2.3 Propriedades do PET e do PEN ... 12

2.4 Blendas Poliméricas ... 13

2.4.1 Blendas Preparadas por Solução ... 13

2.4.2 Blendas Preparadas por Misturas Mecânicas ... 15

2.4.3 Reticulados Poliméricos Interpenetrantes (IPN) ... 15

2.5 Estados de Misturas em Blendas Poliméricas ... 16

2.5.1 Miscibilidade e Compatibilidade ... 16

2.5.2 Determinação da Miscibilidade ... 21

2.5.2.1 Métodos de Equilíbrio de Fases ... 21

2.5.2.2 Medidas dos Parâmetros de Interação Polímero/Polímero, χij ... 22

2.5.2.3 Métodos Indiretos ... 22

2.6 Blendas PET e PEN ... 24

2.7.1 Espectroscopia no Infravermelho com Transformada de Fourier

(FTIR)... 36

2.7.2 Calorimetria Exploratória Diferencial (DSC)... 37

2.7.3 Análise Termogravimétrica (TGA)... 38

2.7.4 Ressonância Magnética Nuclear (RMN) ... 39

2.7.5 Análise Térmica Dinâmico-Mecânica (DMTA) [86] ... 44

2.7.6 Difração de Raios-X ... 46

2.7.7 Permeabilidade Gasosa [136-139] ... 48

3 MATERIAIS E MÉTODOS ... 53

3.1 Materiais ... 53

3.2 Metodologia ... 54

3.2.1 Caracterização dos Polímeros e dos Produtos Comerciais ... 54

3.2.1.1 Espectroscopia no Infravermelho com Transformada de Fourier (FTIR)... 55

3.2.1.2 Calorimetria Exploratória Diferencial (DSC)... 56

3.2.1.3 Ressonância Magnética Nuclear (RMN) ... 57

3.2.1.4 Análise Térmica Dinâmico-Mecânica (DMTA) ... 57

3.2.2 Preparação das Blendas Poliméricas PET/PEN (85/15) utilizando-se a Combinação dos Polímeros Disponíveis ... 58

3.2.3 Prensagem de Filmes para Medida de Permeabilidade... 60

3.2.4 Injeção de Corpos de Prova dos Polímeros PET e PEN e das Blendas Poliméricas PET/PEN (85/15) ... 61

3.2.4.1 Injeção em Injetora de Menor Dimensão ... 61

3.2.4.2 Injeção em Injetora de Maior Dimensão ... 63

3.2.5 Caracterização dos Polímeros Puros e das Blendas Poliméricas PET/ PEN (85/15) após a Injeção dos Corpos de Prova ... 64

3.2.5.1 Espectroscopia no Infravermelho com Transformada de Fourier (FTIR)... 64

3.2.5.2 Calorimetria Exploratória Diferencial (DSC) ... 65

3.2.5.3 Análise Térmica Dinâmico-Mecânica (DMTA) ... 65

3.2.5.4 Análise Termogravimétrica (TGA) ... 65

3.2.5.6 Ensaios Mecânicos ... 67

3.2.5.7 Ponto de Amolecimento Vicat ... 67

3.2.5.8 Temperatura de Distorção ao Calor ou Temperatura de Deflexão Térmica (HDT) ... 68

3.2.6 Injeção de Pré-Formas e Sopro de Garrafas da Blenda PET/PEN (85/15) ... 68

3.2.6.1 Caracterização das Garrafas ... 68

4 RESULTADOS E DISCUSSÃO ... 69

4.1 Caracterização Preliminar dos Polímeros Puros e dos Produtos Comerciais... 69

4.1.1 Espectroscopia no Infravermelho com Transformada de Fourier (FTIR)... 69

4.1.2 Análise dos Resultados de DSC ... 71

4.1.3 Interpretação dos Espectros de RMN ... 76

4.1.4 Interpretação dos Resultados de DMTA ... 78

4.2 Resultados da Análise das Blendas Poliméricas PET/PEN (85/15) Processadas na Injetora de Menor Dimensão – PIC BOY – 15 ... 80

4.2.1 Espectroscopia no Infravermelho com Transformada de Fourier (FTIR)... 80

4.2.2 Calorimetria Exploratória Diferencial (DSC) ... 86

4.2.3 Análise Termogravimétrica (TGA) ... 94

4.3 Resultados da análise das Blendas Poliméricas PET/PEN (85/15) Processadas na Injetora de Maior Dimensão – Semeraro/Sandretto ... 103

4.3.1 Calorimetria Exploratória Diferencial (DSC) ... 103

4.3.2 Análise Termogravimétrica (TGA) ... 109

4.3.3 Ressonância Magnética Nuclear (RMN) ... 113

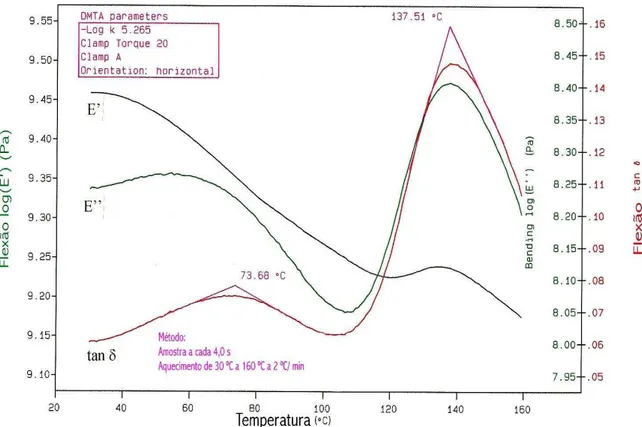

4.3.4 Análise Térmica Dinâmico-Mecânica (DMTA) ... 118

4.3.5 Ensaios Mecânicos ... 123

4.3.6 Temperatura de Amolecimento Vicat ... 125

4.3.7 Temperatura de Distorção Térmica (HDT) ... 127

4.4.1 Calorimetria Exploratória Diferencial (DSC) ... 128

4.4.2 Ressonância Magnética Nuclear (RMN)... 129

4.4.3 Ensaios Mecânicos ... 135

4.4.4 Permeabilidade a Gases ... 136

5 CONCLUSÕES... 137

6 SUGESTÕES PARA FUTUROS TRABALHOS... 139

ÍNDICE DE TABELAS

Pag.

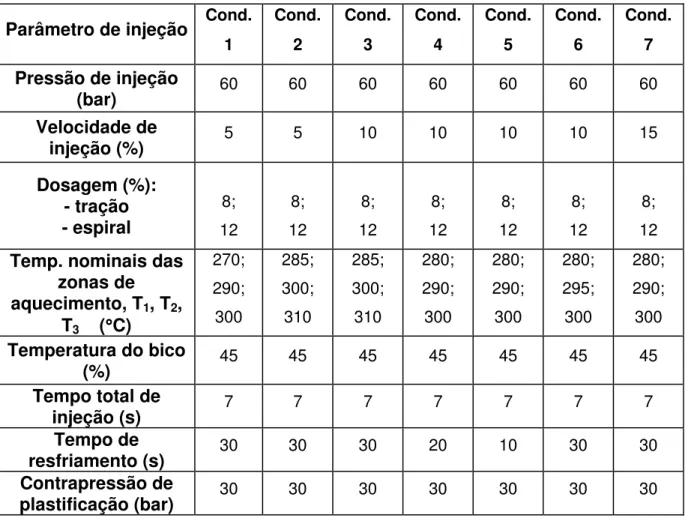

Tabela 2.1 – Métodos Microscópicos [92]... 23 Tabela 3.1 – Condições de preparação dos filmes prensados diretamente entre placas metálicas... 55 Tabela 3.2 – Condições de preparação dos filmes prensados utilizando filmes de Kapton como substrato, entre placas metálicas... 56 Tabela 3.3 – Condições empregadas na preparação da blenda PET Eastman / PEN Eastman (85/15): RPM = 200; % torque = 70-80; vazão = 8kg/h... 58 Tabela 3.4 – Condições empregadas na preparação da blenda PET Mitsui / PEN Eastman (85/15): RPM = 200; % torque = 78-85; vazão = 8kg/h... 59 Tabela 3.5 – (a) Condições empregadas na preparação da blenda blenda PET Mitsui / PEN Mitsui (85/15): RPM = 200; %torque = 80-90; vazão = 8kg/h.. Temperaturas iniciais... 59 Tabela 3.5 (b) Condições empregadas na preparação da blenda blenda PET Mitsui / PEN Mitsui (85/15): RPM = 200; %torque = 80-90; vazão = 8kg/h. Temperaturas após 20 minutos de extrusão. RPM = 200;

Tabela 3.10 – Condições de injeção das blendas PET/PEN na Injetora

Semeraro/Sandretto... 64 Tabela 4.1 – Principais parâmetros extraídos das curvas térmicas de

DSC das resinas, PET e PEN, e das blendas PET/PEN

(85/15)... 87 Tabela 4.2 – Temperatura de início de decomposição (Tid) e Temperatura final de decomposição (Tfd), para as resinas, PET e PEN, e blendas PET/PEN (85/15)... 95 Tabela 4.3 – Valores das temperaturas de transição vítrea (Tg),

temperaturas de cristalização no aquecimento (Tcaq.) e no resfriamento (Tcresf.), entalpias de cristalização no aquecimento (∆Hcaq.) e no resfriamento (∆Hresf.), temperaturas de fusão no 1o e no 2o resfriamento (Tm1 e Tm2, respectivamente), e entalpias de fusão para o 1o (∆Hm1) e

para o 2o aquecimento (∆Hm2)... 108 Tabela 4.4 – Valores das temperaturas de decomposição dos materiais

e as respectivas quantidades percentuais... 109 Tabela 4.5 – Valores das frações de unidades de etileno de 3 análises

(1ª, 2ª e 3ªanálise) e os valores médios (Vm) destas unidades TET (unidade de etileno entre 2 grupos de tereftalato), NEN (unidade de etileno entre 2 grupos naftalato) e TEN (unidade de etileno entre 1 grupo

tereftalato e 1 grupo naftalato)... 117 Tabela 4.6 – Valores de PTN, PNT, LnPET, LnPEN e B calculados para as

blendas, com seus respectivos valores médios e desvios-padrão... 117 Tabela 4.7 – Valores das temperaturas de transição vítrea (Tg)

correspondentes aos máximos das curvas de E” e tan δ, para o PET e o

PEN puros e para as respectivas blendas... 123 Tabela 4.8 – Valores para a resistência à tração, alongamento na

ruptura e módulo de elasticidade em tração para as blendas processadas na injetora de maior dimensão – ensaios realizados segundo ASTM–638 ...

124

para as blendas... 125 Tabela 4.10 – Valores do ponto de amolecimento Vicat para o PET puro e para as blendas processadas na injetora de maior dimensão... 126 Tabela 4.11 – Temperatura de distorção ao calor ou temperatura de deflexão térmica (HDT) para o PET puro e para as blendas processadas na injetora de maior dimensão... 127 Tabela 4.12 – Valores das temperaturas de transição vítrea no 1o e no 2o

aquecimento (Tg1 e Tg2), temperaturas de cristalização no aquecimento (Tcaq.) e no resfriamento (Tcresf.), temperaturas de fusão no 1o e no 2o

ÍNDICE DE FIGURAS

Pág.

Figura 4.2 - Espectro de infravermelho da resina PEN... 70 Figura 4.3 - Espectro de infravermelho da garrafa/PEN... 70 Figura 4.4 - Espectros de infravermelho da resina PET, da resina PEN e da garrafa/PEN (ampliação da região de números de onda entre 2.200 cm-1 e 400 cm-1... 71 Figura 4.5 - (a) Curva térmica do 1o aquecimento da resina PET; (b) curva térmica do primeiro resfriamento da resina PET... 72 Figura 4.6 - (a) Curva térmica do 1o aquecimento da garrafa/PET; (b) curva térmica do 1o resfriamento da garrafa /PET... 73 Figura 4.7 - (a) Curva térmica do 1o aquecimento da resina PEN; (b) curva térmica 1o resfriamento da resina PEN... 74 Figura 4.8 - (a) Curva térmica do 1o aquecimento da garrafa/PEN;(b) curva térmica do 1o resfriamento da garrafa/PEN... 75 Figura 4.9 - Espectro de RMN 13C da resina PET... 76 Figura 4.10 - Espectro de RMN 13C da resina PEN... 77 Figura 4.11 - Espectro de RMN 13C da garrafa/PEN... 77 Figura 4.12 - Curvas térmicas da técnica de DMTA para a garrafa/ PET. 78 Figura 4.13 - Curvas térmicas da técnica de DMTA para a garrafa/PEN. 79 Figura 4.14 - Espectro de IV do PET Eastman (espectro sem tratamento)... 80 Figura 4.15 - Espectro de IV do PEN Eastman (espectro sem tratamento)... 81 Figura 4.16 - Espectro de IV do PET Mitsui (espectro sem tratamento)... 81 Figura 4.17 - Espectro de IV do PET Mitsui (com tratamento)... 82 Figura 4.18 - Espectro de IV do PEN Mitsui (com tratamento)... 82 Figura 4.19 - Espectro de IV da blenda PET Eastman / PEN Eastman

Figura 4.51 – Curva térmica de DSC para o PET E/PEN E... 104 Figura 4.52 – Curva térmica de DSC para o PET E/PEN M……….…. 105 Figura 4.53 – Curva térmica de DSC para o PET M/PEN E... 105 Figura 4.54 – Curva térmica de DSC para o PET M/PEN M... 106 Figura 4.55 – Curva termogravimétrica para o PET Eastman... 110 Figura 4.56 – Curva termogravimétrica para o PEN Eastman... 110 Figura 4.57 – Curva termogravimétrica para o PET E/PEN E... 111 Figura 4.58 – Curva termogravimétrica para o PET E/ PEN M... 111 Figura 4.59 – Curva termogravimétrica para o PET M/PEN E... 112 Figura 4.60 – Curva termogravimétrica para o PET M/PEN M... 112 Figura 4.61 – Espectro de RMN 1H para a solução de PET E e PEN E... 113 Figura 4.62 – Espectro de RMN 1H para a blenda PET E/PEN E injetada. 114 Figura 4.63 – Espectro de RMN 1H para a blenda PET E/PEN M injetada. 114 Figura 4.64 – Espectro de RMN 1H para a solução de PET M/PEN E injetada... 115 Figura 4.65 – Espectro de RMN 1H para a blenda PET M/PEN M injetada... 115 Figura 4.66 – Curvas térmicas de DMTA para o PET Eastman... 119 Figura 4.67 – Curvas térmicas de DMTA para o PEN Eastman... 119 Figura 4.68 – Curvas térmicas de DMTA para a blenda PET E / PEN E.... 120 Figura 4.69 – Curvas térmicas de DMTA para a blenda PET E/PEN M... 120 Figura 4.70 – Curvas térmicas de DMTA para a blenda PET M/PEN E... 121 Figura 4.71 – Curvas térmicas de DMTA para a blenda PET M/PEN M.... 121 Figura 4.72 –Espectro de RMN 1H da pré-forma da blenda PET E/PEN E 131 Figura 4.73 – Espectro de RMN 1H da garrafa clear da blenda PET

E/PEN E... 131 Figura 4.74 – Espectro de RMN 1H da garrafa verde da blenda PET

E/PEN E... 132 Figura 4.75 – Espectro de RMN 1H da garrafa âmbar da blenda PET

1 – INTRODUÇÃO

Durante os últimos anos têm havido um contínuo aumento do interesse no desenvolvimento científico e tecnológico de materiais poliméricos.

Um mercado que tem crescido intensamente para os polímeros, é o emprego na área de embalagens de alimentos, sendo que tem havido uma especial atenção para as embalagens dos vários segmentos de bebidas, incluindo refrigerantes carbonatados e cervejas, além de sucos, óleos comestíveis e de outros similares [1-60].

O aparecimento de novos polímeros tem sido muito menor nos últimos anos, sendo que a necessidade de novos requisitos dos polímeros para a aplicação em novos nichos de mercado, tem levado a modificações dos polímeros através da modificação química, da utilização de cargas ou fibras, ou pela mistura de dois ou mais polímeros, ou seja, pela formação de blendas poliméricas. O desenvolvimento de blendas poliméricas tem sido de grande interesse devido, principalmente, a dois fatores, que são o tempo e o custo envolvidos, sendo que no processo de desenvolvimento de novos materiais, estes fatores são muito mais elevados do que para a preparação de blendas poliméricas.

Para o mercado de embalagens, inicialmente, o poli(tereftalato de etileno), usualmente denominado poli(etileno tereftalato) - PET foi o principal polímero estudado e desenvolvido para as embalagens de bebidas carbonatadas [1,2]. Nos últimos anos surgiu um novo polímero, o poli(naftalato de etileno), freqüentemente designado como poli(etileno naftalato) - PEN, com desempenho superior ao PET, isto é, podendo ser utilizado em aplicações que exigem maiores requisitos técnicos [14,15,17-19]. Entretanto, o PEN apresenta um custo elevado [17,20-25,27].

O grande interesse no desenvolvimento de produtos de PET advém de suas propriedades intrínsecas, que favorecem a sua aplicação, substituindo outros materiais, tais como: metais, vidros, alguns termoplásticos de engenharia e termofixos. As propriedades mecânicas do PET, poli(tereftalato de butileno) - PBT e poliamidas são similares. Os poliésteres lineares saturados absorvem significativamente menor quantidade de água que as poliamidas, resultando em estabilidade dimensional superior. Em relação ao custo da matéria-prima, o PET apresenta vantagens quando comparado com o PBT e com as poliamidas [21].

Uma das limitações do PET é sua baixa temperatura de distorção térmica (HDT), que apresenta valores em torno de 70°C. Muitos produtos como sucos, isotônicos, cervejas, pasteurizados, necessitam de envase ou enchimento à quente, com temperaturas variando entre 75°C e 120°C e, portanto, nestes casos, não podem ser utilizadas embalagens de PET. Vários estudos recentes revelam que o termoplástico poli(naftalato de etileno) - PEN, também poliéster aromático linear e saturado, tem basicamente o bom desempenho do PET, mas além disto, apresenta duas outras características favoráveis: uma melhor barreira ao oxigênio (a permeabilidade ao oxigênio do PEN é aproximadamente 5 vezes menor que a do PET) e uma maior temperatura de distorção térmica (121°C para o PEN contra 70°C para o PET), [21-23].

O objetivo desta Tese de Doutorado é desenvolver misturas poliméricas de PET e PEN, partindo-se de dois tipos comerciais de PET e de dois tipos comerciais de PEN, primeiramente em escala de laboratório e, depois, em escala industrial, analisando a miscibilidade entre estes dois polímeros e como detectar e quantificar o grau de miscibilidade.

No produto final, obtido em escala industrial, foram realizadas análises por Espectroscopia no Infravermelho com Transformada de Fourier (FTIR) para a verificação estrutural, bem como por Ressonância Magnética Nuclear (RMN) para verificar possíveis reações de transesterificação entre os polímeros utilizados. Empregou-se também Calorimetria Exploratória Diferencial (DSC), para a análise térmica das blendas poliméricas.

2 REVISÃO BIBLIOGRÁFICA

2.1 Poli(tereftalato de etileno) – PET

2.1.1 Introdução

O Poli(tereftalato de etileno) (PET) foi desenvolvido na década de 30 por W. H. Carothers [1,3]. O PET homopolímero é um poliéster aromático, termoplástico, saturado, sintetizado por polimerização em etapas a partir do etileno glicol (EG) e do ácido tereftálico purificado (PTA), ou com tereftalato de dimetila (DMT), substituindo o PTA.

Para a fabricação de garrafas são empregados, normalmente, copoliésteres, isto é, copolímeros onde se tem EG como glicol principal e um outro glicol auxiliar (utilizado em pequena quantidade) reagindo com PTA ou com o DMT. Os principais glicóis auxiares são o ciclohexano dimetanol (CHDM) e o dietileno glicol (DEG). As principais diferenças entre os homopolímeros e os copolímeros são a cinética de cristalização e o comportamento térmico (transições térmicas e temperatura de distorção ao calor).

O poli(tereftalato de etileno) - PET começou a ser utilizado para a produção de garrafas de refrigerantes em 1977, a partir do início da produção deste polímero com alta massa molar, através de processos de pós-polimerização em estado sólido. Em 1988, somente nos Estados Unidos foram produzidas cerca de 9,56 bilhões de garrafas, consumindo 423.000 toneladas deste polímero. Este crescimento extremamente acentuado motivou pesquisas para a reciclagem do "PET grau garrafa" já a partir do início da década de 80.

No ano de 1982, nos Estados Unidos, 10% das garrafas consumidas foram recicladas e em 1989 este valor aumentou para 23%, chegando a 28% em 1993. No Brasil, em 1998, 15% das embalagens produzidas com PET foram recicladas, totalizando aproximadamente 35.000 toneladas [2,17,21,58] e utilizadas na produção de cerdas para vassouras, fibras para carpetes e outras aplicações não alimentícias.

A síntese do PET grau garrafa é realizada em 3 etapas mostradas na Figura 2.1 abaixo [54]:

Figura 2.1 Rota de síntese do PET grau garrafa [54].

Atualmente, há grandes expectativas de crescimento da utilização da resina PET devido a um maior grau de penetração em mercado supridos por produtos substitutos. É esperado um crescimento do consumo mundial dessa resina acima de 10% ao ano até 2004. No Brasil, o consumo per capita de PET

em 1995 era de cerca de 1,5 kg, enquanto que nos Estados Unidos de 4,36 kg [13].

pesticida agrícola, cosmético e farmacêutico, suco, alimentício em geral, aguardente e bebida isotônica, apresentam potencial a ser desenvolvido [12,13,58-60].

2.1.2 Estrutura e Morfologia do PET

O fluxograma de fabricação e processamento do PET grau garrafa está apresentado na Figura 2.2.

A unidade repetitiva do PET é constituída de uma seqüência alifática e um anel benzênico de acordo com a Figura 2.3 [27,42,54,62]:

Figura 2.3 Unidade repetitiva do PET.

A seqüência alifática promove fraca interação entre as cadeias poliméricas. A ação de enrigecimento do grupo p-fenileno na cadeia polimérica resulta em elevada temperatura de transição vítrea (Tg = 70 - 75°C) e elevada temperatura de fusão (Tm = 250 - 260°C) [63].

A conformação do PET é aproximadamente zigue-zague planar com o grupo p-fenileno no plano do zigue-zague. Ocorre uma distorção ao longo do eixo da cadeia a medida que o grupo faz um ângulo suave com os eixos, pela rotação em torno da ligação C−−−−O de modo a permitir empacotamento próximo [65].

A célula unitária cristalográfica do PET, mostrada na Figura 2.4, é triclínica e suas dimensões são:

Figura 2.4 Estrutura cristalina do PET e a conformação das moléculas do cristal [65].

2.2 Poli(naftalato de etileno) – PEN

O poli(naftalato de etileno) ou poli(etileno-2,6-naftaleno-dicarboxilato) - PEN é um poliéster termoplástico, sintetizado por polimerização em etapas a partir do etileno glicol (EG) e do 2,6-éster dimetílico do ácido naftaleno dicarboxílico ou dimetil-2,6-naftaleno dicarboxilato (DM-2,6-NDC ou simplesmente NDC), [14,17-19,23].

tornou-se disponível comercialmente, fornecido pela empresa Teijin Ltda, Japão, sob o nome comercial de Q-Film [65-68].

A planta comercial de NDC da Amoco Chemicals, primeira unidade mundial em grande escala, foi concluída em 1996 e tem uma capacidade nominal de 27.000 toneladas/ano. A lista das empresas que produzem as resinas PEN com base no NDC da Amoco é principalmente formada por: Hoechst Trevira e Akzo Nobel, na Europa; Teijin Ltda Japão sintetizando as resinas PEN e os filmes de PEN da marca Teonex, na Ásia, e, em colaboração com a Du Pont, fornecendo PEN para as outras regiões do mundo; Eastman Chemical Company, Shell e ICI, nos Estados Unidos, sendo que a ICI produzirá os filmes Kaladex nos Estados Unidos e na Europa. No Brasil, a produtora de resinas Rhodia-ster, que sintetiza o PET, está desenvolvendo pesquisas para sintetizar as resinas PEN [18,20-23,26].

Para a nomenclatura do PEN, são encontradas na literatura as mesmas dificuldades observadas em relação ao PET. São disponíveis homopolímeros e copolímeros comerciais, na maioria das vezes designados apenas por PEN. Os copolímeros, onde o etileno glicol (EG) reage com diferentes proporções de NDC e PTA, normalmente apresentam duas composições predominantes indicando o nível de modificação do PEN relativo ao PET, e vice-versa: alto conteúdo de naftalato (NDC) no copolímero (“PEN modificado com 8% de tereftalato (PTA)”) e alto conteúdo de tereftalato (PTA) no copolímero (“PET modificado com 8% de naftalato (NDC)”) [18,19,25,27,28].

2.2.1 Estrutura e Morfologia do PEN

O O CH2 – CH2 – O – C – C – O

n

Figura 2.5 Unidade repetitiva do PEN.

O PEN pode ser cristalizado em 2 (dois) diferentes modos cristalinos: na forma-α e na forma-β. A célula unitária do PEN foi determinada por Mencik em 1976 [74].

A forma-α apresenta uma célula unitária triclínica com dimensões iguais a [65-68,69,70,74,75]:

a = 6,51 Å; α = 81,33°; b = 5,75 Å; β = 144°; c = 13,2 Å; γ = 100°.

A densidade é de 1,407 g.cm-3 e as cadeias posicionam-se paralelamente ao eixo c, sendo que apenas uma cadeia passa através de cada célula unitária.

A forma-β de cristalização também é triclínica, sendo que os parâmetros de rede são:

a = 9,26 Å; α = 121,6°; b = 15,59 Å; β = 95,57°; c = 12,73 Å; γ = 122,52°.

(a) (b)

Figura 2.6 (a) Conformação do poli(naftalato de etileno) após Mencik [72]; (b) estrutura cristalina da forma-α do PEN, com base nos resultados de análise estrutural de Mencik [74].

2.3 Propriedades do PET e do PEN

O PEN destaca-se por suas propriedades como transparência (desde que a cristalização não ocorra ou seja mantida em níveis reduzidos) de cristalinidade; barreira ao oxigênio, ao dióxido de carbono e ao vapor d’água; alto desempenho térmico; alta resistência mecânica, química e hidrolítica; excelente estabilidade dimensional [17,18,21-24,26,28]. Devido a essas características, o PEN é um polímero de grande interesse para o mercado de bebidas e alimentos, pois suporta temperaturas de envase de até 98°C, enquanto que o PET, quando é utilizado para produtos com envase à quente, resiste a temperaturas máximas de 85°C, em processos especiais.

65-80°C para o PET) e maior temperatura de fusão cristalina (260-270°C para o PEN e 250-260°C para o PET), tão bem como variação em outras propriedades, incluindo os módulo de elasticidade em tração (35% mais elevado para o PEN); o módulo de elasticidade em flexão (50% mais elevado para o PEN) e as resistências à tração e à fluência [17-19,66,69-71,74,76-78]. O PEN apresenta outras características de desempenho muito favorável em relação ao PET: uma melhor barreira ao oxigênio, ao dióxido de carbono e ao vapor de água (as permeabilidades ao oxigênio e ao dióxido de carbono do PEN são aproximadamente 5 vezes menores que a do PET, e a capacidade de barreira ao vapor de água do PEN é 3,5 vezes superior ao PET); melhor resistência química; melhor barreira aos raios ultravioleta; ciclos de moldagem mais curtos; maior temperatura de distorção térmica (120°C para o PEN contra 70°C para o PET) [19,21-23,72,73,79-84].

Uma das maiores limitações do PET é sua baixa temperatura de distorção térmica (HDT), que como mencionado anteriormente apresenta valores em torno de 70°C. Muitos produtos exigem pasteurização ou envase a quente, com temperaturas variando principalmente entre 75°C e 100°C, e em alguns casos de pasteurização especial ou obrigatoriedade de esterilização pode-se atingir temperaturas de até 121°C. Portanto, nestes casos, não podem ser utilizadas embalagens convencionais de PET. Somente através de processos especiais foi possível desenvolver embalagens de PET capazes de resistir ao envase a quente (“hot fill”), suportando temperaturas de 82°C a 85°C. Para o PEN, a literatura atual consultada apresenta dados de resistência térmica, mas ainda não cita de maneira concreta uma temperatura máxima de envase a quente. São relatados desenvolvimentos bem sucedidos para temperaturas de envase entre 95°C e 100°C [19,21-23,29].

2.4 Blendas Poliméricas

envolvidos nesse processo, os quais são muito inferiores àqueles necessários para o desenvolvimento de novos polímeros, via rotas de síntese.

Blendas poliméricas podem ser definidas como misturas físicas de dois ou mais polímeros, sem que haja um elevado grau de reação química entre as moléculas dos diferentes componentes poliméricos [90].O objetivo principal no desenvolvimento das blendas poliméricas é obter um produto final com propriedades que atendam certos requisitos visando aplicações específicas. Desse modo, a perspectiva imediata no desenvolvimento de uma blenda polimérica é produzir materiais cuja relação custo-desempenho possa atingir uma ampla faixa de valores desejados [90].

As blendas poliméricas, quanto ao método de obtenção, podem ser divididas em três classes: blendas obtidas por solução (casting), por mistura mecânica e por mistura reativa (reticulados poliméricos interpenetrantes - IPN).

2.4.1 Blendas preparadas por solução

Neste método utiliza-se, geralmente, um solvente comum para solubilizar os polímeros que formarão a blenda polimérica. No entanto, sistemas contendo mais do que um solvente podem ser usados dependendo da necessidade de solubilidade dos componentes. Após a solubilização, as soluções poliméricas são misturadas na proporção desejada e agitadas para homogeneizar a mistura. A seguir, realiza-se a evaporação do solvente, com a formação de um filme da blenda [90].

2.4.2 Blendas preparadas por misturas mecânicas

Por motivos econômicos, o método de preparação de blendas por mistura mecânica é o mais utilizado. As blendas são obtidas pela mistura, no estado fundido (temperatura maiores que Tm) ou amolecido (alto cisalhamento), de dois ou mais polímeros, usando-se equipamentos convencionais de processamento como extrusoras, injetoras, calandras ou misturadores. O aspecto importante neste tipo de mistura é encontrar as melhores condições de processamento, como temperatura, viscosidade, tipo de equipamento e taxa de produção para melhorar o grau de mistura. Algumas vezes, utiliza-se o processo de fabricação de blendas poliméricas somente para melhorar a processabilidade de um dos polímeros [90].

2.4.3 Reticulados Poliméricos Interpenetrantes (IPN)

Neste tipo de blenda, dois polímeros são reticulados um na presença do outro, de forma que os reticulados se interpenetram, sem que haja qualquer reação química entre eles. Os IPNs têm sido utilizados para melhorar o grau de miscibilidade e a compatibilidade em blendas poliméricas.

Existem dois tipos de IPN: o IPN completo, onde os dois polímeros estão na forma reticulada e o semi-IPN, onde apenas um dos polímeros é reticulado. O IPN completo pode ser preparado por vários métodos: IPN seqüencial; IPN simultâneo; reticulado elastomérico interpenetrante (IEN) e IPN látex (LIPN).

O IPN seqüencial começa com a cura ou vulcanização do polímero 1 reticulado. O monômero 2, juntamente com o seu agente de reticulação e o iniciador são inchados dentro do polímero 1 e polimerizados "in situ" [91].

Por exemplo, um componente polimerize em cadeia e o outro, em etapas ou um componente polimerize via propagação iônica e o outro, via radicais livres.

Reticulados elastoméricos interpenetrantes são IPNs preparados pela mistura de dois polímeros na forma de látex que são posteriormente coagulados e reticulados através de reações independentes.

O IPN látex (LIPN) é formado pela reticulação das partículas de látex, pelo inchamento destas partículas com monômeros de um outro polímero e pela polimerização e reticulação do monômero "in situ" (em presença íntima das partículas de látex). O látex na forma de IPN é coagulado na forma de filme ou depois de coagulado pode ser injetado pelos processos convencionais. Cada partícula final é, na verdade, um aglomerado de micro-IPNs.

2.5 Estados de Misturas em Blendas Poliméricas

2.5.1 Miscibilidade e Compatibilidade

Uma blenda é dita miscível quando os segmentos moleculares dos componentes poliméricos misturam-se intimamente não havendo qualquer segregação entre as moléculas (separação de fases) [90].

Uma analogia de miscibilidade é solubilidade. Uma solução é uma mistura ao acaso de moléculas do solvente e do soluto formando uma única fase. Uma blenda miscível pode ser considerada uma solução de um polímero em outro, onde o polímero em menor concentração pode ser chamado soluto e o em maior concentração, de solvente.

parcialmente miscível [90]. Neste tipo de mistura, a separação de fase ocorre, mas ao mesmo tempo um determinado número de moléculas de uma fase penetra na outra e vice-versa.

A Figura 2.7 ilustra os estados de miscibilidade de blendas poliméricas.

Figura 2.7 Possíveis estados de miscibilidade de blendas do polímero A (linha sólida) e polímero B (linha tracejada): (a) miscível, (b) imiscível e (c) parcialmente miscível [90].

da variação da concentração dos componentes da blenda: incompatibilidade ou antagonismo, aditividade e sinergismo, como está ilustrado na Figura 2.8.

Figura 2.8 Comportamentos possíveis para uma blenda polimérica entre os polímeros componentes A e B [90].

Termodinamicamente a energia livre de Gibbs (∆Gm) para uma mistura é dada pela equação 2.1:

∆Gm = ∆Hm – T . ∆Sm (2.1)

onde ∆Hm = variação da entalpia da mistura; ∆Sm = variação da entropia da mistura.

Para uma mistura espontânea a energia livre é negativa. Para soluções poliméricas a entropia de mistura é extremamente baixa e é dada pela equação 2.2:

r1 e r2 = número de segmentos das cadeias dos polímeros 1 e 2, respectivamente, podendo ser igual ao número de unidades monoméricas na cadeia do polímero;

φ1 e φ2 = frações volumétricas dos polímeros 1e 2, respectivamente. O aumento na massa molecular do polímero, ou seja, o aumento nos valores r1 e r2 acarreta uma grande diminuição na entropia da mistura. Desse modo, para cadeias poliméricas muito longas a entropia tende a zero. Como conseqüência, os polímeros só serão miscíveis se a entalpia de mistura for favorável, ou seja, ∆Hm < 0.

∆Hm é negativo somente quando ocorrem interações intermoleculares específicas entre as diferentes cadeias poliméricas, como por exemplo, fortes ligações dipolo-dipolo ou pontes de hidrogênio.

Nos polímeros que não têm interações específicas, ∆Hm é positivo, ocasionando consequentemente ∆Gm >0, ou seja, a imiscibilidade de um polímero no outro.

A contribuição da entalpia para a energia livre de mistura é calculada pela equação 2.3:

∆Hm = χ12 . φ1 . φ2 (2.3)

onde χ12 = parâmetro de interação entre os polímeros 1 e 2.

Substituindo as equações 2 e 3 na equação 1, a variação de energia livre para a mistura é obtida pela equação 2.4:

∆Gm = χ12 . φ1 . φ2 - RT .[ ( φ1 / r1 ) . ln φ1 + (φ2 / r2) . ln φ2 ] (2.4)

O parâmetro χ é uma medida das interações entre as cadeias poliméricas, podendo ser determinado experimentalmente, sendo expresso também em termos do parâmetro de solubilidade de Hildebrand (δ) como mostra a equação 2.5:

O parâmetro de solubilidade é uma medida da coesão entre as cadeias. Se δ para diferentes polímeros for conhecido é possível prever se uma mistura será miscível ou não, sendo que quanto mais próximos forem os valores de δ maior a chance de miscibilidade.

A miscibilidade de uma mistura polimérica é influenciada por vários fatores como temperatura, pressão, composição etc. Misturas de substâncias de baixa massa molar que são heterogêneas a temperatura ambiente apresentam a tendência a se tornarem homogêneas com o aumento de temperatura. Misturas envolvendo macromoléculas que são homogêneas a temperatura ambiente tendem a separar fases quando são aquecidas.

Dependendo das condições de aquecimento e da temperatura máxima atingida, o mecanismo de separação de fases pode ser diferente: espinodal ou binodal. A separação de fases segundo estes dois mecanismos origina materiais com diferentes morfologias.

O mecanismo binodal em seus primeiros estágios origina uma morfologia em que uma das fases descontínua está dispersa em uma fase contínua. Já através do mecanismo espinodal a morfologia resultante é de duas fases contínuas. A Figura 2.9 mostra a morfologia gerada por estes dois tipos de mecanismos.

(a) (b)

2.5.2 Determinação da Miscibilidade

Os métodos usados para estudar a miscibilidade de blendas podem ser divididos em três grupos: métodos relativos ao equilíbrio de fases, medidas de χij (coeficiente de interação termodinâmica entre espécies i e j) e testes indiretos. Os limites aproximados das faixas úteis destas técnicas para estudar a morfologia de blendas são mostrados na Figura 2.10 [92].

Figura 2.10 Faixas aproximadas das técnicas experimentais para estudar a morfologia de blendas poliméricas [92].

2.5.2.1 Métodos de Equilíbrio de Fases

Os métodos de equilíbrio de fases incluem: medidas de turbidez, espalhamento de luz, difração de raios-X de baixo ângulo (SAXS) e difração de nêutrons de baixo ângulo (SANS), técnicas de fluorescência e de ultra-som.

2.5.2.2 Medidas dos Parâmetros de Interação Polímero/ Polímero, χχχχij

As medidas de χij podem ser divididas em dois grupos: aqueles que não requerem um meio de teste adicional, isto é, onde χij = χ12 é medido diretamente nas blendas e aquelas onde um meio de teste (comumente um líquido de baixa massa molar) é necessário para calcular indiretamente o coeficiente de interação χij =χ23.

As primeiras medidas incluem as técnicas de SANS, SAXS, depressão do ponto de fusão e outras. As medidas indiretas de χij =χ23 envolvendo sistemas ternários contendo solvente podem ser feitas através de técnicas de: pressão osmótica, sorção de vapor, ciclo de Hess e cromatografia gasosa inversa.

2.5.2.3 Métodos Indiretos

Os métodos indiretos são aqueles que não fornecem a composição binodal/espinodal nem o valor numérico do parâmetro de interação e incluem: Temperatura de transição vítrea, Ressonância magnética nuclear (RMN), Espectroscopia no Infravermelho com Transformada de Fourier (FTIR) e técnicas de microscopia.

A temperatura de transição vítrea, Tg, de um polímero é a temperatura na qual as cadeias moleculares e os segmentos de cadeias possuem energia suficiente para apresentar movimentos vibracionais e translacionais

deve apresentar somente uma Tg, enquanto uma blenda de duas fases deve apresentar duas transições vítreas, uma para cada fase. A cristalização de um dos polímeros durante a medida de Tg pode interferir com a análise. Quando os componentes puros da blenda polimérica possuem Tgs relativamente próximas, pode ocorrer a superposição fazendo com que uma análise térmica da blenda apresente uma única Tg, mesmo que os componentes sejam completamente imiscíveis.

Para blendas imiscíveis bifásicas espera-se duas Tgs praticamente iguais às dos polímeros individuais, enquanto que para uma parcialmente miscível, espera-se que as Tgs fiquem entre as dos polímeros individuais, sendo que o componente com Tg menor tem este valor aumentado por causa da mistura molecular parcial.

Existem várias técnicas para determinar a temperatura de transição vítrea, sendo as de maior destaque a Calorimetria Exploratória Diferencial (DSC) e a Análise Térmica Dinâmico-mecânica (DMTA ou DMA).

Os métodos espectroscópicos usados nos estudos das interações das blendas poliméricas incluem: RMN, FTIR e Espectroscopia Dielétrica (DS).

As técnicas de DSC, DMTA, RMN e FTIR serão mais profundamente discutidas posteriormente.

Os métodos microscópicos podem ser divididos em três categorias: microscopia ótica (MO), microscopia eletrônica de varredura (MEV) e microscopia eletrônica de transmissão (MET), como mostrado na Tabela 2.1.

Tabela 2.1: Métodos Microscópicos [92].

Parâmetros Unidade MO MEV MET

Aumento (vezes) X 1-500 10-105 102-5.106

Resolução nm 500-1000 5-10 0.1-0.2

Dimensionalidade -- 2-3 3 2

2.6 Blendas PET e PEN

O principal obstáculo para o PEN é o seu custo. Uma das formas de viabilizar economicamente a aplicação do PEN é sua combinação com o PET, por meio de blendas ou pela copolimerização entre os reagentes fundamentais destes polímeros, o que certamente acarretará numa melhoria das propriedades do PET. Desse modo, o envolvimento de misturas poliméricas PET/PEN pode minimizar esta deficiência [2,21].

A relevância da incorporação de PEN ao PET, e vice-versa, é destacada por vários pesquisadores ligados à área de embalagens alimentícias. Afirma-se que a mistura polimérica PET/PEN terá para o mercado de cervejas a mesma importância do PET na área de refrigerantes [21,22]. Uma outra alteração citada como exemplo, é a combinação de 2% do monômero do naftalato no “copolímero PET/PEN”[1] que proporciona um aumento de 90% na barreira à radiação UV [17,23,24].

Além disso, a combinação do PEN com o PET, nas proporções adequadas, permite o uso do processo de transformação injeção-sopro e envase para temperaturas em torno de 85°C, o que é possível para o PET somente com a utilização de técnicas especiais de injeção-sopro, que permitem a termoestabilização da garrafa [17,23].

Quando se analisa o diagrama de resistência à temperatura de diferentes misturas de PET e PEN, há uma relação linear entre a mistura e a resistência à temperatura começando a 70°C para 100% de PET e terminando a 121°C para 100% de PEN [21]. A partir disto pode ser calculado que a resistência à temperatura para a mistura contendo aproximadamente 30% de PEN atinge 85°C e com 50% de PEN chega-se a 95°C como limite de temperatura para esta proporção dos polímeros constituintes da blenda polimérica [17,21,22,28,67,80].

2.8 possa ser seguido. Segundo Killestijn [21], PET e PEN são intrinsicamente imiscíveis e formam uma mistura de duas fases.

Figura 2.11 Diagrama de resistência à temperatura da blenda polimérica PET/PEN, em função da porcentagem em massa de PEN [21].

Para certas condições de processamento, com altas taxas de misturas e para tempos de residência de 1-10 minutos, os dois polímeros sofrerão uma reação química de transesterificação, produzindo um extrudado transparente. No entanto, tais tempos de residência são geralmente impossíveis com os equipamentos de extrusão convencionais e são indesejáveis para moldagem por injeção. Além disso, longos ciclos de mistura implicam também em perdas na viscosidade intrínseca e no aumento da produção de acetaldeído [19].

Para produzir produtos de qualidade deve-se considerar as propriedades dos materiais tais como os pontos de fusão dos dois componentes, os aspectos reológicos, o teor de naftalato da blenda, o tamanho geral do granulado e o projeto da resina, além do equipamento de processamento [21].

Com relação aos equipamentos de processamento do PET, são necessárias certas alterações para a utilização dos mesmos para o PEN. Uma vez que o ponto de fusão do PEN é mais elevado do que o do PET, o PEN requer temperaturas mais elevadas da extrusora para ser processado [22].

Alguns pesquisadores [19] ressaltam a obtenção de copolímeros aleatórios de PET e PEN, além das blendas. Estes copolímeros têm suportado envases à quente em temperaturas de 102°C contra 75-80°C para o PET. Além disso, recipientes reutilizáveis de PEN podem ser lavados a 85°C sem encolhimento, comparados com 59°C para o PET.

Existem diferenças importantes no processamento dos copolímeros e das blendas de PET/PEN. Os “PET-co-PEN” sustentam suas propriedades, não importando o que seja feito com eles, enquanto que as blendas não produzirão produtos tão bons nos processos usuais onde PET é empregado. Para os copolímeros, deve-se modificar algumas condições de processo, não sendo necessária modificações nos equipamentos [19].

Os “copolímeros aleatórios PET/PEN” comportam-se similarmente ao PET durante estiramento e sopro. Os copolímeros denominados de baixo nível, contendo menos de 15% de dimetil-2,6-naftaleno dicarboxilato (NDC), e os mencionados como de alto nível, contendo 85% ou mais de NDC, estão dentro da região de semicristalinidade [19]. Tais materiais poliméricos nesta região sofrem endurecimento por deformação durante o estiramento e sopragem, o que produz uma alteração nas propriedades físicas. O ponto exato dos limites destas regiões depende do processo utilizado e por quanto tempo o processo de cristalização é permitido ao copolímero [19,29,30,95].

Figura 2.12 Dados obtidos a partir da análise por Calorimetria Exploratória Diferencial (DSC) dos copolímeros PET/PEN, ou seja, PET-co-PEN (10°C/min) [95].

Na tecnologia de moldagem por injeção-sopro (ISBM - Injection Stretch-Blow Molding) que é utilizada para fazer garrafas para bebidas carbonatadas, água mineral e uma grande quantidade de outras embalagens, o polímero pode ser orientado, ou endurecido sob deformação, ou cristalizado sob a tensão de estiramento. Os copolímeros de alto e baixo teor de NDC cristalizam quando estirados, e podem ser utilizados em processos ISBM. Os copolímeros amorfos entre 15-85% não cristalizam e não podem ser utilizados em ISBM [95].

Blendas PET/PEN têm uma vantagem sobre copolímeros em ISBM porque oferecem a liberdade de usar toda a extensão de composição de NDC [95].

misturas de dois materiais fornece uma média ponderada dos níveis de propriedades dos dois componentes: a melhoria nas propriedades é proporcional à composição.

Uma outra vantagem das blendas comparadas aos copolímeros, é que blendas oferecem flexibilidade para os usuários. Por exemplo, blendas grânulo -grânulo são misturadas um pouco antes de serem colocadas dentro do secador de resinas [29,95].

Afim de estudar as propriedades estruturais de copoliésteres termotrópicos, Zhou et al [98] prepararam uma série de copoliésteres usando o NDC reagido com um outro comonômero. Para analisar a miscibilidade do PET com os copoliésteres, fez-se uma blenda numa região de 60/40 de PET/copoliéster. A análise térmica dinâmico-mecânica desta blenda, revelou que existem duas temperaturas de transição vítrea (75°C e 115°C), sendo que ambas são ligeiramente diferentes das temperaturas de transição vítrea do PET (69°C) e do copoliéster (131°C), o que sugere que a blenda PET/copoliéster é essencialmente um sistema de fases segregadas e que alguma difusão e dissolução molecular entre as duas fases pode estar ocorrendo durante a mistura, conferindo a pequena mudança das transições vítreas dos dois poliésteres.

Estudos de miscibilidade de blendas PEN/PET através de ressonância magnética nuclear (RMN) de polarização cruzada intermolecular, concluíram que blendas de PEN com poliéster de PEN-co-PHB (poli(4-hidroxibenzoato)) (80:20) são miscíveis, enquanto que blendas de PET com PEN, bem como de PET com PEN-co-PHB apresentam fases segregadas. No entanto, das medidas realizadas, não foi possível concluir se existe ou não completa separação de fases [99].

grau de transesterificação obtido durante a preparação da blenda. As reações de intercâmbio ocorrem rapidamente durante o processamento no estado fundido convencional usando uma extrusora de rosca simples, e níveis de transesterificação inferiores a 5% até aproximadamente 45% foram obtidos variando o tempo e a temperatura de preparação da blenda. Medidas de DSC confirmam a conclusão de que reações de intercâmbio produzem copolímeros que melhoram a miscibilidade do sistema, o que resulta num aumento da transparência da amostra. Pelos resultados obtidos, aproximadamente 10% de transesterificação é necessária para produzir amostras transparentes.

Estudos de blendas de PET/PEN, obtidas por coprecipitação de solução, seguida por fusão sob pressão para diferentes tempos e resfriadas em água gelada, chegaram a resultados importantes [100]. Com relação à transesterificação, os experimentos demonstraram que a transesterificação entre PET e PEN ocorre a 280°C nas blendas obtidas por coprecipitação por solução destes componentes, sendo que há a diminuição do ponto de fusão com o aumento do tempo de fusão devido à reação de transesterificação. Além disso, a transesterificação é completada depois de 45 minutos de fusão sob pressão, sendo que na mistura de dois componentes compostos por grãos com um diâmetro de 0,5 mm ou maiores, a velocidade de transesterificação é drasticamente reduzida. Desse modo, concluiu-se que a transesterificação sozinha não pode resultar num sistema de uma fase quando o sistema é inicialmente separado por fases numa escala de 0,5 mm [100].

do PEN (120°C), a presença do PET aumenta a mobilidade das moléculas de PEN e a presença do PEN diminui a mobilidade das moléculas de PET. Além disso, a miscibilidade também torna possível que a transesterificação ocorra entre o PEN e o PET [100].

Deve-se, no entanto, procurar controlar a transesterificação, isto porque o efeito da transesterificação nas blendas depende do nível de transesterificação conseguido. Para blendas poliméricas em geral, copolímeros em bloco são freqüentemente bons compatibilizantes o que ajuda a melhorar o desempenho da blenda, sendo que determinados níveis de transesterificação são desejáveis (níveis de 30-33% de transesterificação para as blendas) [29,95]. Elevada transesterificação, no entanto, conduz a copolímeros aleatórios, os quais não cristalizarão e não poderão ser usados para ISBM. Alguma transesterificação pode ajudar a obter uma preforma transparente e os compatibilizantes dos copolímeros em bloco podem ajudar a misturar a blenda mais facilmente [29,95]. Para se controlar a transesterificação, deve-se ajustar alguns parâmetros de processamento. Como todas as reações químicas, transesterificação ocorre mais rapidamente a elevadas temperaturas. Deve-se controlar o tempo permitido para que o PET e o PEN reajam juntos. A mistura também têm um efeito na extensão da reação, desde que os dois polímeros devem estar em contato um com o outro a fim de reagir [29].

Com relação ao desenvolvimento de blendas poliméricas PET/PEN, considera-se que para conseguir homogeneidade da mistura devem ser ajustados os pontos de fusão das resinas e as suas viscosidades no estado fundido. Neste sentido, dois pontos devem ser considerados:

- as blendas de PET com Viscosidade Inerente (VI) de 0,8 a 0,85 dL/g e PEN com VI de 0,56 dL/g são homogêneas e transparentes [29,39].

- segundo dado empírico, as resinas PET e PEN terão a mesma viscosidade de fusão quando a resina PET apresentar uma VI aproximadamente 0,25 mais alta, isto é: Viscosidade de fusão do PEN com VI = 0,60 dL/g = Viscosidade de fusão do PET com VI entre 0,80 e 0,85 dL/g [27].

Estas relações, bem como os métodos de medir viscosidades em solução para o PEN, como também condições de processamento estão sendo muito pesquisados [70]. Nestes experimentos, entre os principais pontos de importância, estão o rigoroso controle das variáveis da etapa de fabricação das preformas, sendo que esta etapa é fundamental para o êxito do processo. Além disto, concluiu-se que a transparência e a homogeneidade das blendas, relacionadas com o fenômeno da transesterificação [100-104,106,111,113,123], são dependentes das temperaturas e dos tempos de residência nos equipamentos de transformação, bem como que para a obtenção de blendas poliméricas de boa qualidade devem ser evitadas as condições que provoquem elevado cisalhamento.

2.6.1 Transesterificação em blendas poliméricas envolvendo poliésteres [80,95,96,100-104,106-111,113,123].

componentes, mas também das condições de processamento, especialmente no caso de misturas imiscíveis. Desse modo, condições de processamento adequadas podem conduzir a uma blenda compatível muito útil a partir de 2 polímeros imiscíveis. Se a mistura tem que ocorrer num estado fundido, o rigoroso controle deste estado durante a mistura conjunta dos componentes produz uma grande oportunidade para o desenvolvimento de reações químicas entre os grupos reativos de ambos os polímeros. Assim, a existência destas reações de troca entre alguns pares poliméricos é bem conhecida, principalmente, entre poliésteres [80,99,101-107].

A transesterificação torna possível obter-se copolímeros com diferentes níveis de aleatoridade e composição. Este nível é uma função da temperatura e do tempo de residência no equipamento no estado fundido, tão bem como uma função da porcentagem de cada polímero misturado [80,101].

O controle das reações de troca nas blendas poliméricas que podem produzir estas reações deve permitir a obtenção de misturas que são mais homogêneas do que as misturas físicas correspondentes, principalmente no caso de imiscibilidade.

Como as reações de intercâmbio podem produzir moléculas com os dois componentes, estas podem melhorar a compatibilidade da blenda conduzindo a propriedades, de modo geral, bem melhores [80,99,101,103,106,107].

A transesterificação em blendas PET/PEN foi estudada por Stewart e colaboradores [80]. Garrafas sopradas de blendas PET/PEN apresentaram certa opacidade, o que provavelmente é devido a imiscibilidade do PEN e do PET, sendo que garrafas transparentes somente foram obtidas quando suficiente transesterificação, ou intercâmbio, ocorria durante o processamento para induzir a miscibilidade.

aproximadamente 45% são obtidos pela variação do tempo e da temperatura de mistura.

Medidas de DSC confirmaram o resultado de que reações de troca produziram copolímeros , os quais melhoraram a miscibilidade do sistema, sendo que a melhoria na miscibilidade resulta numa melhora na transparência do produto. Apesar das medidas de RMN não fornecerem qualquer informação sobre a distribuição das ligações de transesterificação ao longo de uma cadeia polimérica simples ou da proporção das moléculas que contêm os grupos TEN (Tereftalato-Etileno-Naftalato), estas medidas forneceram bons valores quantitativos do estado “médio” da amostra.

Em alguns poliésteres, estas reações de intercâmbio podem ser produzidas via formação de álcool [103]. Os produtos destas reações terão diferentes níveis de graftização ou terão elevado número de ligações cruzadas como função da composição da blenda, da temperatura de processamento e do tempo utilizados. O desenvolvimento destas reações pode ser controlado pela observação da alteração na viscosidade durante o processo de fusão da blenda. Essencialmente, este controle é fácil com equipamentos de processamento descontínuo, o que torna possível parar as reações no momento desejado, e isto também, faz com que seja possível produzir misturas com diferentes níveis de reação e, consequentemente, com diferentes combinações de propriedades. As reações de transesterificação em blendas de poliésteres levam, inicialmente, à formação de copolímeros em bloco, seguido da formação de copolímeros aleatórios, uma vez que todas as ligações repetidas de uma dada unidade estrutural tenham igual probabilidade de reagir [102,103,106,107].

Alguns estudos mostraram que através do controle da viscosidade do fundido é possível acompanhar a evolução das reações de rearranjos químicos em um equipamento de processamento, tal como uma extrusora. No entanto, este acompanhamento através da viscosidade pode fornecer uma medida qualitativa da transesterificação produzida [102].

blendas. Segundo Mondragon [103], para blendas de policarbonato (PC) e polihidroxiéter de bisfenol A, se o tempo de mistura é longo, o módulo de Young (E) e a tensão no ponto de escoamento (σy) aumentam, o que provavelmente é uma conseqüência da reações de troca na estrutura da mistura, já que a blenda inicial não é miscível. Estas reações podem homogeneizar a mistura e podem ter uma função de compatibilização entre as 2 fases da mistura. Em um outro trabalho, com blendas de PC e poliarilatos, Mondragon [104] estudou o efeito de mistura nas propriedades mecânicas de blendas de 2 polímeros vítreos que sofreram transesterificação. O módulo das blendas transesterificadas é muito mais elevado do que o predito pela regra simples de mistura. Este sinergismo pode ser explicado pelo efeito de homogeneização do novo copolímero formado pela reação de intercâmbio. Neste trabalho, sugere-se a possibilidade de aplicação das equações de mistura binária de uma fase para o material transesterificado, tão bem como, a regra de mistura modificada dada por Nielsen segundo a equação 2.6:

E = w1 E1 + w2 E2 + β12 w1 w2 (2.6)

onde β12 é um parâmetro empírico que pode ser calculado pela equação 2.7:

β12 = 4E12 - 2E1 - 2E2 (2.7)

Este termo de interação β12 expressa a magnitude do desvio da linearidade e pode ser utilizado como uma medida relativa de compatibilidade. Neste caso, o coeficiente β12 pode ser adotado como uma medida do nível de reações de intercâmbio entre os polímeros, ou seja, pode-se ter um valor quantitativo da transesterificação.

poucas reações já causam miscibilidade e, em situações práticas, as quais envolvem composição, seguida de moldagem, as blendas de PC/PAr devem exibir um comportamento de uma única fase. Quanto às propriedades mecânicas das blendas, como tração e flexão, estas apresentaram sinergismo, sendo que as blendas que não apresentaram reações de transesterificação não mostraram resultados positivos de melhoria no desempenho mecânico.

Num trabalho de comportamento de blendas de poliarilatos, Robeson [106] estudou PAr com PET e constatou que as cinéticas de cristalização do PET são completamente dependentes do comportamento da fase, tão bem como do grau de transesterificação de ésteres. De modo geral, as cinéticas de cristalização podem ser utilizadas para acompanhar quantitativamente a troca de ésteres dos constituintes, tão bem como para determinar a energia de ativação da reação de troca de ésteres. As reações de transesterificação nestas blendas também conduzem à formação de copolímeros em bloco e melhoram a miscibilidade como nas outras blendas poliméricas. Desse modo, pode-se afirmar que para as blendas de poliésteres, nas quais ocorrem reações de transesterificação, o comportamento resultante é praticamente o mesmo para os diferentes pares de polímeros.

A partir dessas informações conclui-se que:

- é essencial controlar o nível de transesterificação para que as blendas PET/PEN produzidas tenham boa qualidade, atendendo todos os requisitos necessários para viabilizar a sua aplicação, incluindo mistura adequada, transparência e pequena degradação.

- a faixa de transesterificação citada como recomendada fica entre 20% e 35%, com uma tendência para a obtenção de valores em torno de 30% de transesterificação. Valores inferiores não promovem a compatibilização dos polímeros PET e PEN, e, valores muito elevados comprometem a cristalização induzida pelo estiramento e a transparência, e são acompanhados de degradação mais intensa.

2.7 Métodos de caracterização de polímeros e de blendas poliméricas

2.7.1 Espectroscopia no Infravermelho com Transformada de Fourier (FTIR)

A espectroscopia no infravermelho tem sido muito utilizada na análise de misturas poliméricas. Esta técnica é útil para estudar interações específicas entre polímeros em blendas miscíveis. Tais interações entre grupos polares de dois polímeros miscíveis resultam em deslocamentos pequenos das bandas dos grupos envolvidos [92]. Além disso, esta técnica tem sido utilizada em conjunto com outras técnicas, como por exemplo, Raio-X, para análises do comportamento orientacional de polímeros, ou seja, para investigar quantitativamente, alterações estruturais em materiais sólidos [Quintilla apud 114].

Espectroscopia no Infravermelho tem sido muito utilizada para estudos com o PET, desde a designação das bandas características [115,116], até análises mais aprofundadas, como por exemplo, para avaliar mudanças estruturais durante a cristalização do PET e os processos de orientação em filmes poliméricos [117], ou para a detecção de pequenas mudanças estruturais em filmes por estiramento e alta pressão [118,119].

2.7.2 Calorimetria Exploratória Diferencial (DSC)

Na técnica de DSC, que normalmente é empregada como um método de análise térmica quantitativa, o analisador registra na curva térmica a variação do fluxo de calor associado a mudanças térmicas na amostra, em função da temperatura. Segundo o princípio da técnica de DSC, quando a amostra analisada, que é aquecida juntamente com uma referência (ou padrão) inerte, sofrer uma alteração térmica, a sua temperatura apresentará uma variação em relação à temperatura da referência inerte. Para anular a diferença de temperatura entre a amostra e a referência, os tipos analisadores térmicos que são controlados por compensação de potência possuem dispositivos de compensação para o fornecimento diferencial de uma quantidade de calor, dentro do programa de gradiente de temperatura estabelecido na análise térmica. Este fluxo diferencial de calor é registrado na curva térmica, em função da faixa de temperatura em que houve a mudança térmica na amostra. Na curva térmica, a área que poderá resultar desta mudança térmica é diretamente proporcional à entalpia (conteúdo de calor por unidade de massa) da transição ou da reação apresentada pela amostra.

Os equipamentos de DSC fabricados pela Perkin Elmer são controlados por compensação de potência, como descrito anteriormente. Nos equipamentos de DSC fabricados pela TA Instruments (antiga Du Pont Instruments), pela Mettler e pela Netzsch o princípio de operação é diferente, isto é, são aparelhos de DSC controlados por fluxo de calor. A partir das curvas térmicas de DSC, pode-se calcular as áreas correspondentes aos traçados de transições particulares, sabendo-se que tais áreas permitem a medida direta da entalpia associada a cada uma destas transições.

O ponto de fusão cristalino (Tm), que é uma transição endotérmica, de primeira ordem sob o aspecto termodinâmico, envolvendo uma mudança de estado associada às regiões cristalinas do polímero, aparece na curva térmica como um pico endotérmico. Já a temperatura de transição vítrea (Tg), que está associada à região amorfa do polímero e que é uma transição termodinâmica de segunda ordem (com variação nas derivadas de variáveis termodinâmicas primárias), aparece na curva térmica como uma mudança de inclinação da linha base da curva térmica. A determinação do valor de Tg, dentro do deslocamento endotérmico produzido pela transição vítrea na curva térmica, é freqüentemente efetuada a partir de métodos de extrapolação das inclinações da linha base para pontos extremos desta transição.

Os estudos via DSC para o PET são muito amplos [18,27,39,44,106,109, 113,122-125,133], desde para a caracterização do PET, como por exemplo, temperaturas de transição vítrea (Tg), de fusão (Tm), de cristalização (Tc), entalpia de fusão (∆Hf), até para estudos mais aprofundados, como comportamento térmico sob efeitos de tratamentos térmicos a altas temperaturas ou tensões de estiramento, ou ainda em combinação com outras técnicas como Raio-X, Análise Térmica Dinâmico-mecânica (DMTA), para uma completa caracterização do polímero.

Com relação ao PEN, vários estudos são encontrados tanto para o polímero puro [18,27,39,45-47,66,67,69,71,75,76,78,82,88,113,119,127,133], como para blendas com o PET [54,113].

2.7.3 Análise Termogravimétrica (TGA)

Existem dois modos principais de se realizar uma análise termogravimétrica:

1 – modo dinâmico, onde a amostra é submetida a um aquecimento a uma taxa controlada, sendo monitorada a variação da massa;

2 – modo isotérmico, onde a amostra é mantida a uma temperatura constante, monitorando-se a variação de massa em função do tempo.

O equipamento utilizado para uma análise termogravimétrica é constituído por balança, forno de aquecimento, porta-amostras, sensor, controlador de temperatura e sistema de aquisição e tratamento de dados. Os dados podem ser expressos como:

a) massa (%) X temperatura (T);

b) massa (%) X tempo (t);

c) derivada da massa em função do tempo ou da temperatura: dm/dt ou dm/ dT.

Nesta técnica existe a possibilidade de realizar-se análises em diferentes condições ambientais, como atmosfera inerte, oxidativa etc. Através desta técnica pode-se estudar a estabilidade térmica do polímero, tão bem como determinar teores de umidade, voláteis, resíduos, da composição de blendas e copolímeros entre outros.

No estudo da degradação térmica de polímeros a TGA permite determinar até que temperaturas os polímeros são estáveis, como ocorrem as reações de degradação, ou seja, por qual ou quais processos ocorre a degradação do polímero em questão, quer seja por despolimerização, degradação aleatória, degradação envolvendo grupos quimicamente lábeis na cadeia polimérica ou por uma combinação de todos estes mecanismos.

2.7.4 Ressonância Magnética Nuclear (RMN)

![Figura 2.4 Estrutura cristalina do PET e a conformação das moléculas do cristal [65]](https://thumb-eu.123doks.com/thumbv2/123dok_br/18595333.382313/35.892.270.663.150.604/figura-estrutura-cristalina-pet-conformação-das-moléculas-cristal.webp)

![Figura 2.7 Possíveis estados de miscibilidade de blendas do polímero A (linha sólida) e polímero B (linha tracejada): (a) miscível, (b) imiscível e (c) parcialmente miscível [90]](https://thumb-eu.123doks.com/thumbv2/123dok_br/18595333.382313/43.892.232.696.279.746/possíveis-miscibilidade-polímero-polímero-tracejada-miscível-imiscível-parcialmente.webp)

![Figura 2.9 Esquema de morfologias obtidas quando a separação de fases ocorre através de diferentes mecanismos: a) espinodal; b) binodal [92]](https://thumb-eu.123doks.com/thumbv2/123dok_br/18595333.382313/46.892.171.684.786.1061/figura-esquema-morfologias-separação-através-diferentes-mecanismos-espinodal.webp)

![Figura 2.10 Faixas aproximadas das técnicas experimentais para estudar a morfologia de blendas poliméricas [92]](https://thumb-eu.123doks.com/thumbv2/123dok_br/18595333.382313/47.892.153.724.393.754/figura-faixas-aproximadas-técnicas-experimentais-estudar-morfologia-poliméricas.webp)

![Figura 2.11 Diagrama de resistência à temperatura da blenda polimérica PET/PEN, em função da porcentagem em massa de PEN [21]](https://thumb-eu.123doks.com/thumbv2/123dok_br/18595333.382313/51.892.193.744.249.576/figura-diagrama-resistência-temperatura-blenda-polimérica-função-porcentagem.webp)

![Figura 2.12 Dados obtidos a partir da análise por Calorimetria Exploratória Diferencial (DSC) dos copolímeros PET/PEN, ou seja, PET-co-PEN (10°C/min) [95]](https://thumb-eu.123doks.com/thumbv2/123dok_br/18595333.382313/53.892.227.728.172.540/figura-dados-obtidos-análise-calorimetria-exploratória-diferencial-copolímeros.webp)

![Figura 2.14 Plano esquemático da célula unitária do PET e a representação das interações moleculares [132]](https://thumb-eu.123doks.com/thumbv2/123dok_br/18595333.382313/73.892.182.758.819.1067/figura-plano-esquemático-célula-unitária-representação-interações-moleculares.webp)