Programa de Pós-Graduação em Engenharia Mecânica

MESTRADO

CONTROLE DE POSIÇÃO DE UMA MESA DE

COORDENADAS DE DOIS GRAUS DE LIBERDADE

por

Érick Zambrano Cordeiro

Dissertação de Mestrado apresentada à Universidade Federal da Paraíba

para obtenção do grau de Mestre.

ÉRCIK ZAMBRANO CORDEIRO

CONTROLE DE POSIÇÃO DE UMA MESA DE

COORDENADAS DE DOIS GRAUS DE LIBERDADE

Dissertação apresentada ao Curso de Pós-Graduação em Engenharia Mecânica da Universidade Federal da Paraíba, em cumprimento às exigências para obtenção do Grau de Mestre.

Orientador: Prof. Dr. Paulo Henrique de Miranda Montenegro

C794c Cordeiro, Érick Zambrano.

Controle de posição de uma mesa de coordenadas de dois graus de liberdade / Érick Zambrano Cordeiro.- João Pessoa, 2009.

206f. : il.

Orientador: Paulo Henrique de Miranda Montenegro Dissertação (Mestrado) – UFPB/CT

1. Engenharia Mecânica. 2. Modelagem hidráulica. 3. Controlador de Mínima Variância Generalizada(GMV). 4. Sistema hidráulico – simulação.

UFPB/BC CDU: 621(043)

CONTROLE DE POSIÇÃO DE UMA MESA DE

COORDENADAS DE DOIS GRAUS DE LIBERDADE

por

ÉRICK ZAMBRANO CORDEIRO

Dissertação aprovada em 31 de julho de 2009.

Período letivo 2009.1.

Prof. Dr. Benedito Santana de Oliveira Examinador Externo

Prof. Dr. José Antônio Riul – UFPB Examinador Interno

Prof. Dr. Paulo Henrique de Miranda Montenegro – UFPB Orientador

João Pessoa – Paraíba julho de 2009

Aos meus pais Gileno e Lilian e

AGRADECIMENTOS

À minha esposa Ana Cláudia, por estar comigo em todos os desafios, incentivando-me com muito amor, paciência e dedicação.

A toda minha família, em especial aos meus pais, Gileno e Lilian, as minhas irmãs, Liliane e Gisele, e a minha sobrinha Carne, pelo carinho.

Aos meus sogros Sebastião e Leônia pela torcida.

Ao amigo e orientador, Prof. Dr. Paulo Henrique de Miranda Montenegro pela confiança, orientação, incentivo e apoio.

Ao Prof. Dr. José Antônio Riul pelas valorosas contribuições prestadas ao longo deste trabalho.

Aos membros da banca examinadora pelas sugestões fornecidas para melhoria deste trabalho.

Ao amigo James Sidney pela amizade, constante incentivo e disposição de ajudar.

A todos os professores e funcionários do Departamento de Pós-Graduação em Engenharia Mecânica da UFPB, que de alguma maneira contribuíram para o desenvolvimento deste trabalho.

CONTROLE DE POSIÇÃO DE UMA MESA DE

COORDENADAS DE DOIS GRAUS DE LIBERDADE

RESUMO

Este trabalho apresenta a simulação de um sistema hidráulico de dois graus de liberdade para posicionamento de uma carga num plano horizontal, utilizando um controlador de Mínima Variância Generalizada (GMV) definido por ISERMANN et al (1992). Para tal, apresentam-se as leis da física que foram utilizadas para a determinação de um modelo matemático linear que representa, na simulação, o sistema hidráulico real em estudo. Em seguida simula-se a identificação de um novo modelo utilizado para projetar o controlador GMV. O sistema é composto, basicamente, por: circuito de potência, duas válvulas do tipo carretel, dois cilindros de atuação e uma carga a ser posicionada. O cilindro 1 movimenta a carga na direção do eixo “X” e o cilindro 2 movimenta a carga na direção do eixo “Z”. A carga é acoplada à extremidade da haste do cilindro 2 e este conjunto é acoplado à haste do cilindro 1. Os resultados do GMV, controlando o sistema hidráulico de dois graus de liberdade para seguir três trajetórias de referência no plano horizontal “XZ”, são mostrados e comentados com base nas especificações de desempenho que o sistema deve obedecer.

Palavras-chave: Modelagem hidráulica, controlador de mínima variância generalizada,

POSITION CONTROL OF A COORDINATES TABLE WITH TWO

DEGREES OF FREEDOM

ABSTRACT

This work presents the simulation of a hydraulic system with two degrees of freedom used to position a load on a horizontal plane, using a Generalized Minimum Variance controller (GMV) defined by ISERMANN et al (1992). For this, the Physics laws used to determinate the mathematical linear model that represents the real hydraulic system in study are presented. After, the identification of a new model is simulated, that is used to design the GMV controller. Basically, the system is composed by: power circuit, two spool valves, two performance cylinders and a load to be positioned. The cylinder 1 moves the load in the “X” axis direction and the cylinder 2 moves the load in the “Z” axis direction. The load is coupled on the rod end of the cylinder 2, and the kit coupled on the rod end of the cylinder 1. The results obtained by GMV controlling the hydraulic system with two degrees of freedom to follow three reference ways in “XZ” horizontal plane, are shown and commented based on performance specifications that the system must obey.

Keywords: hydraulic molding, generalized minimum variance controller, hydraulic

SUMÁRIO

CAPÍTULO 1 - INTRODUÇÃO SOBRE SISTEMAS DE CONTROLE

HIDRÁULICOS ... 26

1.1 INTRODUÇÃO ... 26

1.2 ESTADO DA ARTE ... 29

1.3 ORGANIZAÇÃO DO TRABALHO ... 38

CAPÍTULO 2 - MODELAGEM DE UM MANIPULADOR HIDRÁULICO DE DOIS GRAUS DE LIBERDADE ... 40

2.1 INTRODUÇÃO ... 40

2.2 SISTEMAS HIDRÁULICOS ... 40

2.2.1 Vantagens e limitações dos sistemas hidráulicos ... 42

2.2.2 Tipos de válvulas e cilindros hidráulicos ... 43

2.3 DESCRIÇÃO DO SISTEMA ... 46

2.4 MODELAGEM DO SISTEMA DE ATUAÇÃO ... 47

2.4.1 Princípio da conservação de massa. Equação da continuidade... 49

2.4.2 Princípio da conservação de energia. Equação geral da vazão em orifícios ... 52

2.4.3 Equação da vazão de controle na válvula ... 55

2.4.4 Modelagem de cilindros de dupla ação simétricos. ... 63

2.4.5 Equação do movimento para o cilindro ... 66

CAPÍTULO 3 - PROJETO DE UM CONTROLADOR GMV PARA AGIR SOBRE UM MANIPULADOR HIDRÁULICO DE DOIS GRAUS DE LIBERDADE ... 71

3.1 INTRODUÇÃO ... 71

3.2 PARÂMETROS DO SISTEMA ... 71

3.3 IDENTIFICAÇÃO DO SISTEMA ... 75

3.4 PROJETO DO CONTROLADOR GMV ... 77

CAPÍTULO 4 - RESULTADOS ... 83

4.1 INTRODUÇÃO ... 83

4.2 APRESENTAÇÃO DAS TRAJETÓRIAS DE REFERÊNCIA ... 84

4.2.1 Apresentação da trajetória de referência polinomial cúbica seguida de degrau 84 4.2.2 Apresentação da trajetória de referência circular ... 87

4.2.3 Apresentação da trajetória de referência em degraus ... 89

4.3 SIMULAÇÕES ... 90

4.3.1 Análise das configurações do caso 1 aplicadas à trajetória de referência polinomial cúbica seguida de degrau ... 91

4.3.2 Análise das configurações do caso 1 aplicadas à trajetória de referência circular ... 95

4.3.3 Análise das configurações do caso 1 aplicadas à trajetória de referência em degraus ... 100

4.3.4 Análise das configurações do caso 2 aplicadas à trajetória de referência em degraus ... 104

4.3.5 Análise das configurações do caso 3 aplicadas à trajetória de referência em degraus ... 108

4.3.6 Análise das configurações do caso 3 aplicadas à trajetória de referência polinomial cúbica seguida de degrau ... 112

4.3.7 Análise das configurações do caso 4 aplicadas à trajetória de referência em degraus ... 116

4.3.8 Análise das configurações do caso 5 aplicadas à trajetória de referência em degraus ... 121

4.3.9 Análise das configurações do caso 5 aplicadas à trajetória de referência polinomial cúbica seguida de degrau ... 125

4.3.10 Análise das configurações do caso 5 aplicadas à trajetória de referência circular ... 128

4.4 CONCLUSÃO ... 132

CAPÍTULO 5 - CONCLUSÃO FINAL ... 138

REFERÊNCIAS BIBLIOGRÁFICAS ... 143

APÊNDICE A - SISTEMAS DE CONTROLE ... 149

A.3 MODELAGEM MATEMÁTICA ... 151

A.3.1 Tipos de modelos ... 152

A.3.2 Tipos de modelagem matemática ... 153

A.3.3 Representações de modelos lineares ... 154

A.4 IDENTIFICAÇÃO DE SISTEMAS ... 160

A.4.1 Procedimentos de identificação ... 161

A.5 ESTIMADOR DOS MÍNIMOS QUADRADOS RECURSIVO (MQR) ... 162

A.5.1 Estimação de sistemas variantes no tempo ... 168

A.5.2 Atualização da matriz de covariância ... 169

A.5.3 Fator de esquecimento ... 170

A.5.4 Validação do modelo ... 172

A.6 CONTROLE ADAPTATIVO ... 172

A.7 TIPOS DE CONTROLADORES ADAPTATIVOS ... 174

A.7.1 Controlador de ganho tabelado ... 174

A.7.2 Controladores adaptativos por modelo de referência (MRAC) ... 175

A.7.3 Controlador auto-ajustável (STR) ... 176

A.7.4 Controlador de variância mínima generalizada (GMV) ... 178

A.8 CONCLUSÃO ... 187

APÊNDICE B - LISTAGEM DOS PROGRAMAS EM MATLAB ... 188

B.1 PROGRAMA PARA DETERMINAÇÃO DOS PARÂMETROS DA EQUAÇÃO A DIFERENÇAS DO SISTEMA SIMULADO ... 188

B.2 PROGRAMA MQR EM MATLAB ... 190

LISTA DE FIGURAS

Figura 1.1 – Esquema da mesa de coordenadas de dois graus de liberdade acionada

hidraulicamente para o posicionamento de uma massa M2 no plano X Z. ... 26

Figura 1.2 – Campos de aplicação de tecnologias para automação e controle (HESSE, 2000). ... 28

Figura 1.3 – Máquina à vapor de James Watt com regulador centrífugo de esferas em destaque. ... 31

Figura 1.4 – Sistema de controle de velocidade, baseado no controlador de velocidade de James Watt (OGATA, 2003). ... 31

Figura 2.1 – Estrutura básica de um circuito hidráulico (BOSCH, 1989) ... 41

Figura 2.2 – Válvula de controle tipo carretel de 4 vias. ... 44

Figura 2.3 – Válvulas direcionais tipo carretel com: (a) centro subcrítico; (b) centro crítico; (c) centro supercrítico. ... 44

Figura 2.4 – Tipos de cilindros hidráulicos: (a) de simples ação; (b) de dupla ação. ... 45

Figura 2.5 – Tipos de cilindros hidráulicos de dupla ação: (a) de haste simples; (b) de haste dupla; (c) tandem; (d) telescópico. ... 45

Figura 2.6 – Esquema de um manipulador hidráulico com dois graus de liberdade. ... 46

Figura 2.7 - Esquema de um atuador hidráulico genérico com carga. ... 48

Figura 2.8 – Volume de controle genérico. ... 50

Figura 2.9 – Escoamento através de um orifício. ... 52

Figura 2.10 – Válvula carretel com quatro ressaltos e centro crítico na posição central. ... 55

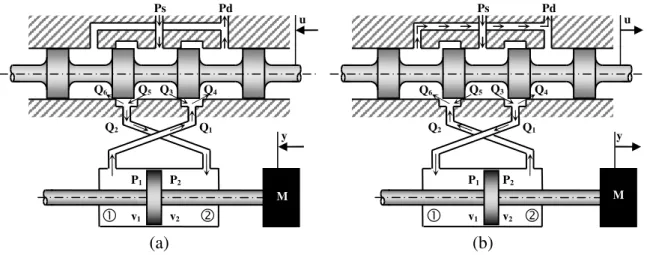

Figura 2.11 – Movimentação da carga M de acordo com o deslocamento do carretel da válvula: a) Carga movimentada para esquerda b) Carga movimentada para direita. ... 56

Figura 2.12 – Cilindro hidráulico de dupla ação simétrico com carga acoplada... 64

Figura 2.13 – Diagrama de corpo livre da carga. ... 67

Figura 3.2 – Sistema com perturbação (ruído). ... 77

Figura 3.3 – Diagrama de blocos do controlador adaptativo auto-ajustável mostrando em detalhes o sistema com ruído, o MQR e o GMV. ... 80

Figura 4.1 – Exemplo de uma trajetória polinomial cúbica. ... 85

Figura 4.2 – Trajetória de referência cúbica. ... 87

Figura 4.3 – Trajetória de referência circular a ser seguida pelo sistema. ... 87

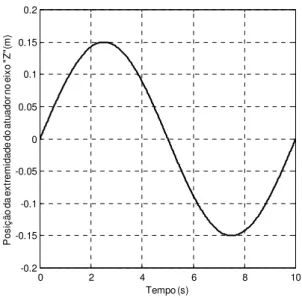

Figura 4.4 – Trajetória de referência co-senoidal a ser seguida pelo pistão 1. ... 88

Figura 4.5 – Trajetória de referência senoidal a ser seguida pelo pistão 2. ... 89

Figura 4.6 – Trajetória de referência em degraus. ... 89

Figura 4.7 – Evolução da estimação dos parâmetros do modelo do pistão 1 ao seguir a trajetória cúbica seguida de degrau utilizando as configurações do caso 1. ... 92

Figura 4.8 – Respostas simulada e estimada do pistão 1, sob ação do controlador GMV, para uma trajetória de referência cúbica seguida de degrau ao utilizar as configurações do caso 1. ... 93

Figura 4.9 – (a) Erro entre a saída real do pistão 1 e a trajetória de referência cúbica seguida de degrau, sob ação do GMV e ao utilizar a configuração do caso 1. (b) Análise da variável de controle do eixo X, “ux(k)”, com relação aos seus limites, quando gerada pelo GMV e ao utilizar as configurações do caso 1 para seguir a trajetória de referência cúbica seguida de degrau. ... 93

Figura 4.10 – Evolução da estimação dos parâmetros do modelo do pistão 2 ao seguir a trajetória cúbica seguida de degrau utilizando as configurações do caso 1. ... 94

Figura 4.11 – Respostas simulada e estimada do pistão 2, sob ação do controlador GMV, para uma trajetória de referência cúbica seguida de degrau ao utilizar as configurações do caso 1. ... 94

Figura 4.12 – (a) Erro entre a saída real do pistão 2 e a trajetória de referência cúbica seguida de degrau, sob ação do GMV e ao utilizar a configuração do caso 1. (b) Análise da variável de controle do eixo Z, “uz(k)”, com relação aos seus limites, quando gerada pelo GMV e ao utilizar as configurações do caso 1 para seguir a trajetória de referência cúbica seguida de degrau. ... 95

Figura 4.14 – Respostas simulada e estimada do pistão 1, sob ação do controlador GMV, para uma trajetória de referência co-senoidal ao utilizar as configurações do caso 1. ... 97 Figura 4.15 – (a) Erro entre a saída real do pistão 1 e a trajetória de referência co-senoidal,

sob ação do GMV e ao utilizar a configuração do caso 1. (b) Análise da

variável de controle do eixo X, “ux(k)”, com relação aos seus limites, quando

gerada pelo GMV e ao utilizar as configurações do caso 1 para seguir a

trajetória de referência co-senoidal. ... 97 Figura 4.16 – Evolução da estimação dos parâmetros do modelo do pistão 2 ao seguir a

trajetória senoidal utilizando as configurações do caso 1. ... 98 Figura 4.17 – Respostas simulada e estimada do pistão 2, sob ação do controlador GMV,

para uma trajetória de referência senoidal ao utilizar as configurações do caso 1. ... 98 Figura 4.18 – (a) Erro entre a saída real do pistão 2 e a trajetória de referência senoidal, sob

ação do GMV e ao utilizar a configuração do caso 1. (b) Análise da variável

de controle do eixo Z, “uz(k)”, com relação aos seus limites, quando gerada

pelo GMV e ao utilizar as configurações do caso 1 para seguir a trajetória de referência senoidal. ... 99 Figura 4.19 – Resposta do sistema hidráulico seguindo a trajetória circular no plano X Z,

sob ação do controlador GMV e utilizando as configurações do caso 1. ... 99 Figura 4.20 – Evolução da estimação dos parâmetros do modelo do pistão 1 ao seguir a

trajetória em degraus utilizando as configurações do caso 1. ... 101 Figura 4.21 – Respostas simulada e estimada do pistão 1, sob ação do controlador GMV,

para uma trajetória de referência em degraus ao utilizar as configurações do caso 1. ... 101 Figura 4.22 – (a) Erro entre a saída real do pistão 1 e a trajetória de referência em degraus,

sob ação do GMV e ao utilizar a configuração do caso 1. (b) Análise da

variável de controle do eixo X, “ux(k)”, com relação aos seus limites, quando

gerada pelo GMV e ao utilizar as configurações do caso 1 para seguir a

trajetória de referência em degraus. ... 102 Figura 4.23 – Evolução da estimação dos parâmetros do modelo do pistão 2 ao seguir a

Figura 4.24 – Respostas simulada e estimada do pistão 2, sob ação do controlador GMV, para uma trajetória de referência em degraus ao utilizar as configurações do caso 1. ... 103 Figura 4.25 – (a) Erro entre a saída real do pistão 2 e a trajetória de referência em degraus,

sob ação do GMV e ao utilizar a configuração do caso 1. (b) Análise da

variável de controle do eixo Z, “uz(k)”, com relação aos seus limites, quando

gerada pelo GMV e ao utilizar as configurações do caso 1 para seguir a

trajetória de referência em degraus. ... 103 Figura 4.26 – Evolução da estimação dos parâmetros do modelo do pistão 1 ao seguir a

trajetória em degraus utilizando as configurações do caso 2. ... 105 Figura 4.27 – Respostas simulada e estimada do pistão 1, sob ação do controlador GMV,

para uma trajetória de referência em degraus ao utilizar as configurações do caso 2. ... 105 Figura 4.28 – (a) Erro entre a saída real do pistão 1 e a trajetória de referência em degraus,

sob ação do GMV e ao utilizar a configuração do caso 2. (b) Análise da

variável de controle do eixo X, “ux(k)”, com relação aos seus limites, quando

gerada pelo GMV e ao utilizar as configurações do caso 2 para seguir a

trajetória de referência em degraus. ... 106 Figura 4.29 – Evolução da estimação dos parâmetros do modelo do pistão 2 ao seguir a

trajetória em degraus utilizando as configurações do caso 2. ... 106 Figura 4.30 – Respostas simulada e estimada do pistão 2, sob ação do controlador GMV,

para uma trajetória de referência em degraus ao utilizar as configurações do caso 2. ... 107 Figura 4.31 – (a) Erro entre a saída real do pistão 2 e a trajetória de referência em degraus,

sob ação do GMV e ao utilizar a configuração do caso 2. (b) Análise da

variável de controle do eixo Z, “uz(k)”, com relação aos seus limites, quando

gerada pelo GMV e ao utilizar as configurações do caso 2 para seguir a

trajetória de referência em degraus. ... 107 Figura 4.32 – Evolução da estimação dos parâmetros do modelo do pistão 1 ao seguir a

trajetória em degraus utilizando as configurações do caso 3. ... 109 Figura 4.33 – Respostas simulada e estimada do pistão 1, sob ação do controlador GMV,

Figura 4.34 – (a) Erro entre a saída real do pistão 1 e a trajetória de referência em degraus, sob ação do GMV e ao utilizar a configuração do caso 3. (b) Análise da

variável de controle do eixo X, “ux(k)”, com relação aos seus limites, quando

gerada pelo GMV e ao utilizar as configurações do caso 3 para seguir a

trajetória de referência em degraus. ... 110 Figura 4.35 – Evolução da estimação dos parâmetros do modelo do pistão 2 ao seguir a

trajetória em degraus utilizando as configurações do caso 3. ... 111 Figura 4.36 – Respostas simulada e estimada do pistão 2, sob ação do controlador GMV,

para uma trajetória de referência em degraus ao utilizar as configurações do caso 3. ... 111 Figura 4.37 – (a) Erro entre a saída real do pistão 2 e a trajetória de referência em degraus,

sob ação do GMV e ao utilizar a configuração do caso 3. (b) Análise da

variável de controle do eixo Z, “uz(k)”, com relação aos seus limites, quando

gerada pelo GMV e ao utilizar as configurações do caso 3 para seguir a

trajetória de referência em degraus. ... 112 Figura 4.38 – Evolução da estimação dos parâmetros do modelo do pistão 1 ao seguir a

trajetória cúbica seguida de degrau utilizando as configurações do caso 3. ... 113 Figura 4.39 – Respostas simulada e estimada do pistão 1, sob ação do controlador GMV,

para uma trajetória de referência cúbica seguida de degrau ao utilizar as

configurações do caso 3. ... 114 Figura 4.40 – (a) Erro entre a saída real do pistão 1 e a trajetória de referência cúbica

seguida de degrau, sob ação do GMV e ao utilizar a configuração do caso 3.

(b) Análise da variável de controle do eixo X, “ux(k)”, com relação aos seus

limites, quando gerada pelo GMV e ao utilizar as configurações do caso 3 para seguir a trajetória de referência cúbica seguida de degrau. ... 114 Figura 4.41 – Evolução da estimação dos parâmetros do modelo do pistão 2 ao seguir a

trajetória cúbica seguida de degrau utilizando as configurações do caso 3. ... 115 Figura 4.42 – Respostas simulada e estimada do pistão 2, sob ação do controlador GMV,

para uma trajetória de referência cúbica seguida de degrau ao utilizar as

configurações do caso 3. ... 115 Figura 4.43 – (a) Erro entre a saída real do pistão 2 e a trajetória de referência cúbica

seguida de degrau, sob ação do GMV e ao utilizar a configuração do caso 3.

limites, quando gerada pelo GMV e ao utilizar as configurações do caso 3 para seguir a trajetória de referência cúbica seguida de degrau. ... 116 Figura 4.44 – Evolução da estimação dos parâmetros do modelo do pistão 1 ao seguir a

trajetória em degraus utilizando as configurações do caso 4. ... 118 Figura 4.45 – Respostas simulada e estimada do pistão 1, sob ação do controlador GMV,

para uma trajetória de referência em degraus ao utilizar as configurações do caso 4. ... 118 Figura 4.46 – (a) Erro entre a saída real do pistão 1 e a trajetória de referência em degraus,

sob ação do GMV e ao utilizar a configuração do caso 4. (b) Análise da

variável de controle do eixo X, “ux(k)”, com relação aos seus limites, quando

gerada pelo GMV e ao utilizar as configurações do caso 4 para seguir a

trajetória de referência em degraus. ... 119 Figura 4.47 – Evolução da estimação dos parâmetros do modelo do pistão 2 ao seguir a

trajetória em degraus utilizando as configurações do caso 4. ... 119 Figura 4.48 – Respostas simulada e estimada do pistão 2, sob ação do controlador GMV,

para uma trajetória de referência em degraus ao utilizar as configurações do caso 4. ... 120 Figura 4.49 – (a) Erro entre a saída real do pistão 2 e a trajetória de referência em degraus,

sob ação do GMV e ao utilizar a configuração do caso 4. (b) Análise da

variável de controle do eixo Z, “uz(k)”, com relação aos seus limites, quando

gerada pelo GMV e ao utilizar as configurações do caso 4 para seguir a

trajetória de referência em degraus. ... 120 Figura 4.50 – Evolução da estimação dos parâmetros do modelo do pistão 1 ao seguir a

trajetória em degraus utilizando as configurações do caso 5. ... 122 Figura 4.51 – Respostas simulada e estimada do pistão 1, sob ação do controlador GMV,

para uma trajetória de referência em degraus ao utilizar as configurações do caso 5. ... 122 Figura 4.52 – (a) Erro entre a saída real do pistão 1 e a trajetória de referência em degraus,

sob ação do GMV e ao utilizar a configuração do caso 5. (b) Análise da

variável de controle do eixo X, “ux(k)”, com relação aos seus limites, quando

gerada pelo GMV e ao utilizar as configurações do caso 5 para seguir a

Figura 4.53 – Evolução da estimação dos parâmetros do modelo do pistão 2 ao seguir a trajetória em degraus utilizando as configurações do caso 5. ... 123 Figura 4.54 – Respostas simulada e estimada do pistão 2, sob ação do controlador GMV,

para uma trajetória de referência em degraus ao utilizar as configurações do caso 5. ... 124 Figura 4.55 – (a) Erro entre a saída real do pistão 2 e a trajetória de referência em degraus,

sob ação do GMV e ao utilizar a configuração do caso 5. (b) Análise da

variável de controle do eixo Z, “uz(k)”, com relação aos seus limites, quando

gerada pelo GMV e ao utilizar as configurações do caso 5 para seguir a

trajetória de referência em degraus. ... 124 Figura 4.56 – Evolução da estimação dos parâmetros do modelo do pistão 1 ao seguir a

trajetória cúbica seguida de degrau utilizando as configurações do caso 5. ... 125 Figura 4.57 – Respostas simulada e estimada do pistão 1, sob ação do controlador GMV,

para uma trajetória de referência cúbica seguida de degrau ao utilizar as

configurações do caso 5. ... 126 Figura 4.58 – (a) Erro entre a saída real do pistão 1 e a trajetória de referência cúbica

seguida de degrau, sob ação do GMV e ao utilizar a configuração do caso 5.

(b) Análise da variável de controle do eixo X, “ux(k)”, com relação aos seus

limites, quando gerada pelo GMV e ao utilizar as configurações do caso 5 para seguir a trajetória de referência cúbica seguida de degrau. ... 126 Figura 4.59 – Evolução da estimação dos parâmetros do modelo do pistão 2 ao seguir a

trajetória cúbica seguida de degrau utilizando as configurações do caso 5. ... 127 Figura 4.60 – Respostas simulada e estimada do pistão 2, sob ação do controlador GMV,

para uma trajetória de referência cúbica seguida de degrau ao utilizar as

configurações do caso 5. ... 127 Figura 4.61 – (a) Erro entre a saída real do pistão 2 e a trajetória de referência cúbica

seguida de degrau, sob ação do GMV e ao utilizar a configuração do caso 5.

(b) Análise da variável de controle do eixo Z, “uz(k)”, com relação aos seus

limites, quando gerada pelo GMV e ao utilizar as configurações do caso 5 para seguir a trajetória de referência cúbica seguida de degrau. ... 128 Figura 4.62 – Evolução da estimação dos parâmetros do modelo do pistão 1 ao seguir a

Figura 4.63 – Respostas simulada e estimada do pistão 1, sob ação do controlador GMV, para uma trajetória de referência co-senoidal ao utilizar as configurações do

caso 5. ... 129

Figura 4.64 – (a) Erro entre a saída real do pistão 1 e a trajetória de referência co-senoidal, sob ação do GMV e ao utilizar a configuração do caso 5. (b) Análise da variável de controle do eixo X, “ux(k)”, com relação aos seus limites, quando gerada pelo GMV e ao utilizar as configurações do caso 5 para seguir a trajetória de referência co-senoidal. ... 130

Figura 4.65 – Evolução da estimação dos parâmetros do modelo do pistão 2 ao seguir a trajetória senoidal utilizando as configurações do caso 5. ... 130

Figura 4.66 – Respostas simulada e estimada do pistão 2, sob ação do controlador GMV, para uma trajetória de referência senoidal ao utilizar as configurações do caso 5. ... 131

Figura 4.67 – (a) Erro entre a saída real do pistão 2 e a trajetória de referência senoidal, sob ação do GMV e ao utilizar a configuração do caso 5. (b) Análise da variável de controle do eixo Z, “uz(k)”, com relação aos seus limites, quando gerada pelo GMV e ao utilizar as configurações do caso 5 para seguir a trajetória de referência senoidal. ... 131

Figura 4.68 – Resposta do sistema hidráulico seguindo a trajetória circular no plano X Z, sob ação do controlador GMV e utilizando as configurações do caso 5. ... 132

Figura A.1 – Sistema a ser controlado. ... 151

Figura A.2 – Sistema de controle a malha aberta. ... 151

Figura A.3 – Sistema de controle a malha fechada. ... 151

Figura A.4 – Esquemas de identificação off-line e on-line... 162

Figura A.5 – Esquema iterativo para estimação de parâmetros em tempo real. ... 166

Figura A.6 – Diagrama de blocos de um sistema adaptativo. ... 173

Figura A.7 – Diagrama de bloco de um sistema com ganho tabelado. ... 174

Figura A.8 – Estrutura com modelo de referência (MRAC). ... 175

Figura A. 9 – Diagrama de blocos de um controlador auto-ajustável. ... 177

LISTA DE TABELAS

Tabela 3.1 – Parâmetros do sistema hidráulico. ... 72

Tabela 4.1 – Valores das variáveis ajustáveis do controlador adaptativo, utilizados para compor as configurações de cinco casos. ... 91 Tabela 4.2 – Valores das variáveis da configuração do caso 1 a serem utilizados no GMV

para que o sistema hidráulico siga a trajetórias de referências. ... 92 Tabela 4.3 – Valores das variáveis da configuração do caso 2 a serem utilizados no GMV

para que o sistema hidráulico siga as trajetórias de referências. ... 104 Tabela 4.4 – Valores das variáveis da configuração do caso 3 a serem utilizados no GMV

para que o sistema hidráulico siga as trajetórias de referências. ... 109 Tabela 4.5 – Valores das variáveis da configuração do caso 4 a serem utilizados no GMV

para que o sistema hidráulico siga as trajetórias de referências. ... 117 Tabela 4.6 – Valores das variáveis da configuração do caso 4 a serem utilizados no GMV

para que o sistema hidráulico siga as trajetórias de referências. ... 121 Tabela 4.7 – Resumo dos resultados da mesa de coordenadas sob ação do controlador

LISTA DE SÍMBOLOS E ABREVIATURAS

A(.), B(.), C(.), D(.), F(.), L(.), PP(.), QQ(.) – Polinômios

A, B, C, D, Φ, Γ, Cd e Dd – Matrizes

ai, bi, ci, di, fi, i, ppi, qqi – Parâmetros dos polinômios A(.), B(.), C(.), D(.), F(.), L(.),

PP(.), QQ(.), respectivamente

c – Coeficiente de amortecimento viscoso do pistão e da carga Cc – Coeficiente de contração

Cl – Ganho do cilindro

Cv – Coeficiente de velocidade d – Atraso de transporte

dc – Diâmetro do carretel da válvula dP – Incremento de pressão

dS – Elemento de área dV – Elemento de volume

e(.) – Representa: erro de modelagem, erro de medição ou ruído na saída do tipo

estocástico, determinístico ou offset;

E[.] – Esperança matemática F – Força

Fp – Força perturbadora g – Aceleração da gravidade

Gn(.) – Função de transferência do filtro do ruído

Gs(z) – Função de transferência de um sistema incluindo o segurador de ordem zero

Gx(.) – Função de transferência de malha aberta da planta responsável pelo

posicionamento da carga M2 no eixo X

Gz(.) – Função de transferência de malha aberta da planta responsável pelo

posicionamento da carga M2 no eixo Z

h(t) – Função de transferência da resposta ao impulso no tempo H(z) – Transformada Z de h(t)

I – Matriz identidade

I1, I2 – Função custo

J – Função do quadrado do erro a ser minimizada pelo MQR

jω – Parte imaginária da variável complexa

K(t) – Ganho do estimador

Kc – Coeficiente de vazão-pressão Kp – Ganho do controlador proporcional Kq – Ganho de vazão

Lc – Comprimento das câmaras 1 e 2 do cilindro hidráulico Lf – Coeficiente de fuga

lp – Largura do pórtico da válvula

m – Magnitude dos valores iniciais da matriz de covariância M – Massa de uma carga conectada a um atuador

M1 – Massa da carga conectada ao atuador 1

M2 – Massa da carga conectada ao atuador 2

Mp – Sobre-sinal

N – Número de medidas n – Ordem do sistema n(.) – Ruído branco filtrado

na, nb, nc, nd, npp, nqq – Grau dos polinômios A(.), B(.), C(.), D(.), PP(.), QQ(.), respectivamente

P(.) – Matriz de covariância Pc – Pressão de controle Pd – Pressão de descarga

Pi – Pressão em diversas partes de um circuito hidráulico

Ps – Pressão de suprimento q – Elementos da matriz Q(t)

Q(t) – Matriz diagonal semi-definida positiva

Q, Qi – Vazão nas linhas de um sistema hidráulico

Qc – Vazão de controle

QLmáx – Máxima vazão da válvula

r – Ponderação da variável manipulada

R2 – Coeficiente de correlação múltipla

s – Operador de Laplace

S, Si – Áreas diversas

sign(u) – Função sinal t – Tempo

tg – Instante de saída do controlador proporcional e entrada do controlador GMV

Ts – Período de amostragem

ts – Tempo de acomodação

u(.), u – Sinais de entrada de um sistema ou variável manipulada

umax – Máximo curso da válvula

U(s), Ui(s) – Transformada de Laplace de u(t)

ux, ux(.) – Variável de controle 1 ou variável manipulada 1 ou entrada 1 do sistema

uz, uz(.) – Variável de controle 2 ou variável manipulada 2 ou entrada 2 do sistema

Ux(z) – Transformada Z de ux(t)

Uz(z) – Transformada Z de uz(t)

v

– Vetor velocidadeV1, V2 – Volume de fluido das câmaras 1 e 2 do cilindro hidráulico

Vt – Volume total do fluido

w – Sinal de referência, posição de referência

x(.) – Posição da carga M1 no eixo “X” ou saída 1 do sistema

x(t) – Função de tempo

X(s) – Transformada de Laplace de x(t) X(z) – Transformada Z de x(t)

Y – Matriz de saída

Y(s) – Transformada de Laplace de y(t) Y(z) – Transformada Z de y(t)

y, y(.) – Saída de um sistema, posição de uma carga y – Média das N amostras da experimentação

(.) – Saída estimada de um sistema

yu(.) – Sinal de saída do sistema

z1, z2 – Cotas dos centros das seções 1 e 2 respectivamente

z(.) – Posição da carga M2 no eixo “Z” ou saída 2 do sistema

Z(s), – Transformada de Laplace de z(t)

λ – Fator de esquecimento

ψ – Ganho de adaptação

ω – Gradiente de área da válvula

ρ – Massa específica

φ – Matriz de observação

β – Módulo de elasticidade volumétrica

γ – Peso específico do fluido hidráulico

ξ – Vetor do erro e(.)

ϕ(.) – Vetor de medidas

θ(.), θ – Vetor de parâmetros do modelo

ε(t) – Erro de modelagem

υ(t) – Sinal de ruído estacionário com distribuição normal e de média nula.

σ[.] – Variância

– Vetor de parâmetros estimados

AR – Autoregressive – modelo auto-regressivo

ARIMAX – Autoregressive moving average with exogenous inputs integrated – modelo

auto-regressivo integrado de média móvel e entradas exógenas

ARIX – Autoregressive with exogenous inputs integrated – modelo auto-regressivo

integrado de entradas exógenas

ARMA – Autoregressive moving average – modelo auto-regressivo com média móvel

ARMAX – Autoregressive moving average with exogenous inputs – modelo

auto-regressivo com média móvel e entradas exógenas

ARX – Autoregressive with exogenous inputs – modelo auto-regressivo com entradas

exógenas

CAR – Controlled autoregressive – controlador auto-regressivo

CARIMA – Controlled autoregressive integrated moving average – controlador

CARMA – Controlled autoregressive moving average – controlador auto-regressivo com

média móvel

CC – Controlador em cascata DMV – Dahlin variância mínima

GMV – Controlador de variância mínima generalizada GPC – Controlador preditivo generalizado

GPP – Controlador preditivo generalizado com alocação de pólos LQG – Controlador linear quadrático gaussiano

MA – Moving average – modelo com média móvel

MIMO – Multiple input, multiple outputs – Sistema com múltiplas entradas e múltiplas

saídas

MISO – Multiple inputs, single output – Sistema com múltiplas entradas e uma saída

MIT – Esquema de gradiente para minimizar o erro ε2 no MRAC. Regra proposta por

Whitaker de MIT

MQ – Algoritmo dos mínimos quadrados

MQE – Algoritmo dos mínimos quadrados estendidos MQG – Algoritmo dos mínimos quadrados generalizados MQR – Algoritmo dos mínimos quadrados recursivos MQT – Algoritmo dos mínimos quadrados totais

MQVI – Algoritmo dos mínimos quadrados das variáveis instrumentais MRAC – Controladores adaptativos por modelo de referência

MV – Controlador de variância mínima P – Controlador proporcional

PD – Controlador proporcional derivativo

PID – Controlador proporcional integral derivativo SC – Superfície de controle

SEQ – Somatório do erro quadrático SH – Sistemas hidráulicos

SIMO – Single input, multiple outputs – Sistema com única entrada e múltiplas saídas

SISO – Single input, single output – Sistema com única entrada e única saída

SM – Sistemas com motor elétrico e fuso SP – Sistemas pneumáticos

CAPÍTULO 1

- INTRODUÇÃO SOBRE SISTEMAS DE CONTROLE

HIDRÁULICOS

1.1INTRODUÇÃO

Esse trabalho tem como objetivo realizar a simulação de uma mesa de coordenadas dois graus de liberdade acionada hidráulicamente e submetida à ação de um Controlador de Variância Mínima Generalizada (GMV) para o posicionamento de uma

carga, de massa “M2”, no plano horizontal, obedecendo às especificações de desempenho.

O esquema do circuito hidráulico é representado pela figura 1.1.

Figura 1.1 – Esquema da mesa de coordenadas de dois graus de liberdade acionada

hidraulicamente para o posicionamento de uma massa M2 no plano X Z.

Válvula 2 Cilindro Hidráulico 1

Cilindro Hidráulico 2 x(t)

ux(t)

uz(t)

z(t)

Válvula 1

M1

X M2

Os deslocamentos dos carretéis das válvulas 1 e 2 restringem e direcionam o fluido hidráulico para uma das câmaras dos seus respectivos cilindros. A liberação do fluido para uma das câmaras do cilindro proporciona o deslocamento do êmbolo e, por conseqüência, o deslocamento da carga acoplada à extremidade da haste do mesmo.

Percebe-se que a carga “M1” está acoplada na extremidade da haste do pistão 1 e que a

carga “M2” está fixada na extremidade da haste do pistão 2. Observe-se também que a

carga “M2” é parte da carga “M1”, portanto pode-se dizer que o circuito 1 é responsável

pelo deslocamento e posicionamento da carga “M2” na direção do eixo “X”, e o circuito 2

é responsável pelo deslocamento e posicionamento dessa mesma carga na direção do eixo “Z”.

Existem diversos sistemas de atuação que podem ser utilizados e vários aspectos devem ser considerados para a escolha de tais sistemas, como: custo, condições ambientais, mantenabilidade, confiabilidade, entre outros. Ao se levar em conta os requisitos técnicos que o sistema será submetido, como força e velocidade de atuação, obtêm-se uma faixa de atuação que permite escolher entre até três sistemas, como também, pode-se obter uma faixa de atuação que restrinja a utilização para um único sistema. A figura 1.2 apresenta campos de utilização para os seguintes sistemas: hidráulicos (SH), com conjuntos motor elétrico e fuso (SM), pneumáticos (SP) e com motor de passo (SS).

Utilizam-se sistemas hidráulicos, basicamente, onde se faz necessário uma elevada potência de saída, permitindo respostas rápidas e precisas.

Hoje em dia, devido ao desenvolvimento tecnológico, os sistemas hidráulicos são aplicados em praticamente todos os ramos de atividade, desde a extração mineral até na indústria aeroespacial. Uma listagem das principais aplicações de um sistema hidráulico é feita a seguir, baseando-se em LINSINGEN (2003), comprovando, portanto, a importância desse sistema para a humanidade.

processadores de lixo urbano, oficinas e postos de serviços de veículos, manutenção de redes elétricas, entre outros.

Figura 1.2 – Campos de aplicação de tecnologias para automação e controle (HESSE, 2000).

Neste trabalho o sistema real a ser controlado será representado por um modelo matemático obtido pelas leis da física (modelagem caixa branca) e, para uma maior aproximação à realidade, será acrescida a este modelo uma perturbação na saída do sistema para representar um ruído no sistema de medição.

O algoritmo de controle escolhido para o sistema hidráulico foi o GMV. Segundo a literatura existente, esse tipo de controlador apresenta um bom desempenho no rastreamento de referência e robustez frente às variações na dinâmica do sistema, às restrições no controle e às perturbações.

Para testar a eficácia do sistema de controle sob a ação do GMV utilizam-se três

trajetórias de referência a serem seguidas pela carga “M2” do sistema hidráulico,

obedecendo algumas especificações de desempenho. Para tal, o GMV controla o sistema hidráulico manipulando o deslocamento dos carretéis das válvulas que produz uma restrição e direcionamento do fluxo hidráulico para uma das câmaras do pistão, com o

intuito de deslocar os êmbolos e com isto posicionar a carga “M2” no plano “XZ” de

1 1.000 10.000

F

or

ça

d

e

at

ua

çã

o

em

N

Velocidade de atuação em mm/s.

1

1.

00

0

10

.0

00

maneira que esta siga uma determinada trajetória de referência. Para que erros entre o

deslocamento real da carga “M2” e a trajetória de referência sejam minimizados, medições

contínuas do posicionamento da referida carga são realizadas para realimentar o controlador e permitir ajustes no posicionamento.

O controlador a ser utilizado é um controlador Adaptativo Auto-ajustável de

Variância Mínima Generalizada que visa minimizar uma função custo, “I2”, também

denominada de função objetivo.

(1.1)

A função custo “I2” deve minimizar a variância do desvio quadrático entre a

variável controlada “y” e o sinal de referência “w”, e ainda a parcela “r” da variância da variável manipulada “u” que auxilia na minimização desta função.

A função custo “I2” deve minimizar a variância do desvio quadrático entre a

variável controlada “y” e o sinal de referência “w”, juntamente com o quadrado da variável de controle “u”. A variável de controle na função custo é multiplicada por uma constante “r” para ponderar o seu valor e auxiliar na minimização da referida função.

1.2ESTADO DA ARTE

A hidráulica está presente na vida humana desde a mais remota antiguidade, sendo desenvolvida, inicialmente, de maneira empírica sem maiores fundamentos. Os primeiros conhecimentos científicos tiveram início cerca de 200 anos a.C., através de Arquimedes que estabeleceu as leis fundamentais da Estática e da Hidrostática, tendo feito, entre outras descobertas, o famoso princípio que leva o seu nome.

Com relação a controle, as primeiras aplicações que se tem notícia apareceram no período entre 300 a 1 a.C., tais como: um regulador de bóia desenvolvido na Grécia, o relógio d’água de Ktesibios e um lampião de óleo inventado por Philon que mantinha o nível do óleo combustível constante. Ambos usavam o princípio do regulador de bóia. Outros mecanismos de nível de água utilizando os reguladores de bóia foram publicados por Heron de Alexandria num livro intitulado Pneumática.

(1608-1647). Este último enunciou o primeiro teorema da hidrodinâmica que estabelece a relação íntima entre a carga e a velocidade de escoamento de um filete líquido através de um orifício em parede delgada. Depois de Torricelli, o cientista francês Blaise Pascal (1623-1662) em 1640, completou os trabalhos de Stevin anunciando o princípio da prensa hidráulica, denominado de princípio de Pascal, dando uma grande contribuição para o desenvolvimento da hidrostática.

O primeiro sistema com retroação1 inventado na Europa moderna foi o regulador

de temperatura de Cornelis Drebbel (1572-1633), da Holanda. Em 1681, Dennis Papin inventou o primeiro controlador de pressão para caldeiras a vapor (DORF e BISHOP, 2001).

No século XVIII, Daniel Bernoulli demonstrou teoricamente o teorema de Torricelli, que estabelece uma relação entre velocidade, pressão, e a cota de nível da molécula líquida. Daí por diante a hidráulica teve grande impulso motivado por diversos pesquisadores. (CABEZAS, 1983).

Em 1763 o engenheiro escocês James Watt (1736-1819) desenvolveu a máquina a vapor, permitindo que a hidrostática fosse aproveitada para a transmissão de energia hidráulica em sistemas térmicos.

O primeiro trabalho significativo sobre controlador automático com retroação usado em um processo industrial é o regulador de esferas de James Watt, desenvolvido em 1769 para controlar a velocidade de máquinas a vapor, figura 1.3. O sistema utilizava a força centrífuga provocada pelo movimento de esferas para controlar a abertura de uma válvula e, por conseqüência, a quantidade de vapor que entrava na máquina. A figura 1.4 utiliza o princípio de Watt para regular a quantidade de combustível a ser fornecida ao motor, ajustando-se de acordo com a diferença entre a velocidade esperada e a velocidade efetiva do motor. Tal ajuste é feito alterando-se a força centrífuga do regulador, através do movimento da haste da válvula piloto que comanda o cilindro de potência, abrindo ou fechando a válvula de controle, de forma a permitir que a velocidade real do motor atinja o valor esperado.

Figura 1.3 – Máquina à vapor de James Watt com regulador centrífugo de esferas em destaque.

Disponível em: <http://www.explicatorium.com/James-Watt.php>. Acesso em: 17 ago. 2008.

Figura 1.4 – Sistema de controle de velocidade, baseado no controlador de velocidade de James Watt (OGATA, 2003).

Em 1868 J. C. Maxwell formulou um modelo matemático baseando-se no regulador de esferas e preocupando-se com o efeito que os vários parâmetros do sistema

Cilindro de potência

Válvula piloto

Válvula de controle Motor

Carga Combustível

Óleo sob pressão

tiveram sobre o desempenho do mesmo. Durante o mesmo período, I. A. Vyshnegradskii formulou uma teoria matemática sobre reguladores (DORF e BISHOP, 2001).

Várias máquinas hidrostáticas e componentes de sistemas de transmissão foram desenvolvidas por W. G. Armstrong (1810-1900) na metade do século XIX e empregados principalmente na indústria naval, como acionamentos de âncoras e guindastes.

Um grande passo na evolução dos sistemas hidráulicos foi dado em 1900 por um inventor amador americano Eli Janney, quando substituiu o fluido operante de água para óleo, reduzindo os problemas relativos à lubrificação e a vazamentos. Até então a movimentação de pistões era realizada por água sob pressão. Janney chegou também a desenvolver uma bomba hidrostática utilizando o princípio de pistões axiais.

Elmer A. Sperry desenvolveu o giroscópio e o piloto automático, e Hele Shaw introduziu a primeira máquina de pistões radiais utilizando óleo como fluido operante, ambos, em 1910. No mesmo ano começaram a ser empregados os controladores hidrostáticos de turbinas hidráulicas (LINSINGEN, 2003).

Em 1922, Minorsky demonstrou como a estabilidade poderia ser determinada a partir de equações diferenciais que descrevem o sistema. Em 1927, H. S. Black criou o amplificador com retroação.

Hans Thoma iniciou o desenvolvimento das máquinas de pistões axiais, em 1930. No ano 1932, H. Nyquist elaborou o critério de estabilidade. Em 1934, Hazen discutiu o projeto de servomecanismos a relé, capaz de acompanhar de perto uma variação de entrada.

Harry Vickers desenvolveu uma válvula limitadora de pressão pilotada, em 1936 (LINSINGEN, 2003), dois anos depois, H. W. Bode demonstrou o diagrama logarítmico de freqüência.

A teoria e a prática de controle, antes da Segunda Guerra Mundial, desenvolveram-se de duas maneiras distintas, a primeira foi desenvolvida nos Estados Unidos e no Oeste da Europa e a outra na Rússia e no Leste Europeu. A retroação nos Estados Unidos foi incentivada pelo desenvolvimento telefônico e dos amplificadores eletrônicos que utilizavam o domínio da freqüência. A Rússia utilizou uma formulação no domínio do tempo usando equações diferenciais.

canhões, sistemas de controle para antenas de radar, entre outros sistemas militares baseados na abordagem do controle com retroação.

Durante a década de 40, métodos de respostas de freqüência foram aperfeiçoados permitindo que sistemas de controle linear de malha fechada satisfizessem um desempenho requerido. Em 1948, Walter R. Evans desenvolveu plenamente o método de lugar das raízes. Esse método é a essência da teoria clássica de controle e permitiu a determinação de sistemas estáveis e que satisfaziam um conjunto de condições de desempenho relativamente arbitrárias (OGATA 2003).

Na década de 50, houve um desenvolvimento em todos os segmentos da automação industrial. Trabalhos como os de Backburn, Lee e Shearer, apresentados em 1958 nos Estados Unidos, deram grandes contribuições para o desenvolvimento dos sistemas hidráulicos de controle contínuo. Esse novo campo da hidráulica recebeu o nome de servo-hidráulica, separando-se da chamada hidráulica convencional. (LINSINGEN, 2003).

Ainda nos anos 50, estudos sobre controle adaptativo foram realizados objetivando o desenvolvimento de pilotos automáticos para aeronaves, mas as restrições ao utilizar ferramentas analógicas com controladores adaptativos, bem como a falta de uma visão teórica e experiências negativas em testes de vôo, provocaram uma diminuição do interesse na utilização do controle adaptativo.

De acordo com DORF e BISHOP (2001), em 1958, J. Engelberger e G. Devol construiram o primeiro robô industrial moderno.

Grandes avanços na Teoria de Controle foram alcançados na década de 60 que mais tarde se mostraram importantes para a concepção de sistemas de controle adaptativos, tais como a teoria de Espaço de Estado e a da estabilidade, e ainda neste período, houve avanços na área de estimação e identificação de sistemas, reacendendo, portanto, o interesse sobre controladores adaptativos.

Em 1969, W. Hoff desenvolveu o microprocessador. Deste então o uso de técnicas de controle moderno com realimentação em espaço de estado, tornou-se mais viável.

maior desenvolvimento nos sistemas de controle de malha aberta e de malha fechada, tais como: menor exigência em termos de resposta dinâmica, maior flexibilidade com relação ao uso em conjunto com motores lineares diferenciais e a inexistência de aparatos especiais para controle de contaminação do fluido de trabalho.

Os sistemas hidráulicos foram se sofisticando, em paralelo ao desenvolvimento das técnicas dos processos de fabricação, de maneira a permitir a utilização desses sistemas em pressões cada vez mais altas e tornando-os cada vez mais compactos, precisos e eficientes. As servo-válvulas eletro-hidráulicas exigiam processos de fabricação cada vez mais sofisticados, além de aparatos hidráulicos e eletrônicos especiais para suprir a necessidade de sua alta precisão e de suas respostas dinâmicas. Isso fazia com que os custos de instalação fossem altos, restringindo o emprego dessas válvulas a sistemas específicos. (LINSINGEN, 2003).

Com relação ao Controle Adaptativo a década de 70 também foi palco de uma evolução impressionante, impulsionada entre outras coisas, pelo advento dos microprocessadores. ÅSTRÖM (1970) e PETERKA (1970) apresentaram em linhas gerais o que viria a ser o algoritmo de Variância Mínima (MV), e Åström e Wittenmark (1973) apresentaram um algoritmo MV mais detalhado. Esse trabalho representa um marco na evolução do controle adaptativo devido a dois teoremas que relacionam a convergência do algoritmo de estimação com a estabilidade do sistema em malha fechada. Seguindo a mesma filosofia, Clarke e Gawthrop (1975) e (1979) apresentaram o Controlador de Variância Mínima Generalizada (GMV) (VAZ, 1999).

Em 1980, estudou-se amplamente o projeto de sistemas de controle robusto utilizando como ferramenta computadores digitais como componentes de controle, realizando cálculos rápidos e precisos, e permitindo a medição e controle simultâneo de múltiplas variáveis; tecnologia anteriormente indisponível para os engenheiros de controle.

Entre as décadas de 60 e 80, o controle ótimo de sistemas determinísticos2 e

estocásticos3, bem como o controle adaptativo e de aprendizagem de sistemas complexos,

foram amplamente pesquisados (OGATA 2003).

Na segunda metade da década de 80, devido aos problemas originados pela crise do petróleo e das necessidades de controle da qualidade ambiental, surgiram trabalhos que

2 Sistemas determinísticos. São sistemas no qual as incertezas não são modeladas de nenhuma natureza. A saída de modelos determinísticos são números determinísticos (AGUIRRE, 2007).

sugeriam uma diversificação quanto ao tipo de fluido utilizado em sistemas hidráulicos, como óleo de origem vegetal e também o retorno à água. Paralelamente a esse desenvolvimento, observou-se o emprego de novos materiais em componentes de sistemas hidráulicos, mostrando a continuidade da evolução tecnológica dos mesmos.

No final dos anos 80 e no início dos anos 90 surgiram novas compreensões sobre a robustez de controladores adaptativos, através de pesquisas sobre sistemas não-lineares.

A era espacial trouxe novos estímulos para engenharia de controle incentivando o surgimento de sistemas mais complexos, precisos e leves para mísseis, sondas espaciais e satélites, originando com isso o controle ótimo. Métodos no domínio do tempo, para atender essas exigências, foram desenvolvidos nas duas últimas décadas por Liapunov, Minorsky, entre outros. Teoria de controle ótimo desenvolvidas por L. S. Pontryagin na então União Soviética e R. Bellman nos Estados Unidos, e estudos recentes sobre sistemas robustos, também contribuíram para o interesse em métodos no domínio do tempo (DORF e BISHOP, 2001).

Em 1994, foram usados amplamente nos automóveis controles com retroação (DORF e BISHOP, 2001).

ANDRIGHETTO, em 1996, estudou as válvulas proporcionais direcionais hidráulicas, abrangendo seu princípio de operação e não linearidades típicas. Foram analisados também, fatores importantes na seleção de válvulas proporcionais, como custo e sensibilidade a contaminante, além de revisar os principais modelos lineares e não lineares que descrevem o servomecanismo hidráulico, e comparar resultados experimentais com resultados teóricos do modelo para sua validação experimental.

VAZ (1999) analisou, através de simulações, as técnicas de controle para garantir erro médio nulo em regime permanente para os controladores de Variância Mínima Generalizada (GMV) e de Dahlin Variância Mínima (DMV), e mostrou, de maneira geral, que este último apresenta tempos de estabilização similares com relação aos GMV, e que os GMV apresentam índices de desempenho melhores do que os DMV. Os GMV utilizados foram: GMV com Q incremental, GMV com Modelo CARIMA, GMV - Favier e Hassani e GMV com Ponderação Adaptativa para Referência; os DMV utilizados foram: DMV – Al-Chalabi e Khalill, MDMV – Vaz e Coelho e DMV – Favier e Hassani.

Vários trabalhos foram realizados visando obter um melhor controle em atuadores hidráulicos, a exemplo de CUNHA em 1997, que apresentou um controlador em cascata fixo, baseado no modelo não-linear do atuador hidráulico cuja referência é a estratégia de controle em cascata proposta por GUENTHER e DE PIERI em 1997. Outros trabalhos importantes surgiram objetivando minimizar erros em malha fechada e melhorar a robustez do controle com relação às incertezas dos parâmetros e às perturbações, são eles: GUENTHER e DE PIERI (1997), LOPES (1997), GUENTHER et al. (1998, 2000), CUNHA (1997, 2001), CUNHA et al. (1997, 1998, 2000, 2002), (MACHADO, 2003).

RIUL, em 2000, apresentou uma modelagem matemática linear e uma não-linear de um atuador hidráulico, com o objetivo de posicionar uma carga através de controladores convencionais do tipo proporcional e proporcional-derivativo, bem como através de controladores neurais e híbridos.

FURST, em 2001, sistematizou uma metodologia para dimensionar e analisar estática e dinamicamente, circuitos hidráulicos em sistemas de atuação de controle de posição em malha fechada. A metodologia proposta foi aplicada a dois circuitos hidráulicos para controle de velocidade de turbinas em centrais hidrelétricas, através do controle de posição de cilindros hidráulicos, tendo como objetivo principal dimensionar e especificar corretamente uma válvula a partir de um dado atuador.

MONTENEGRO, em 2003, apresentou projetos teóricos e experimentais de controladores convencionais dos tipos: P, PD, PID, PI-D, PID com compensador e além de um controlador não convencional híbrido para um túnel de combustão usado em geradores de sistemas de refrigeração por absorção.

auxiliar de forma mais eficaz o controle de posição, força e velocidade de atuadores hidráulicos.

Foi proposto por MACHADO, em 2003, uma modelagem matemática para um

controlador em cascata fixo que compensa o atrito não-linear, obtido através de uma rede

neural, num modelo dinâmico de um atuador hidráulico.

MEJÍA, em 2003, fez um estudo comparativo quanto à análise de estabilidade, sintonia e desempenho das estruturas de controle multivariável centralizadas (GMV posicional, GMV incremental, GMV PID, e PID), e descentralizadas (Boksenbom e Hood, Zalkind e Luyben simplificado e generalizado, e Yamamoto e Shah) na abordagem do controlador GMV, por meio de simulações e equacionamentos matemáticos e aplicados a quatro modelos lineares e um modelo não-linear.

OLIVEIRA, em 2004, simulou a utilização de técnicas de controle preditivo generalizado e compensadores PID, aplicadas ao posicionamento de atuadores hidráulicos, com a finalidade de controlar a espessura de chapas de aço produzidas por um laminador quádruo simples, levando em consideração o atraso de transporte inerente à medição de espessura e o efeito da excentricidade devida à imperfeição dos cilindros.

Foi proposto por VALDIERO, em 2005, um controlador em cascata com observador de atrito para controlar um robô manipulador acionado hidraulicamente. O atrito é estimado baseado na micro-deformação das rugosidades das superfícies em contato.

SOUZA, em 2005, elaborou um software para um sistema de projeto e controle de posicionadores hidráulicos implementando o projeto elaborado por FURST (2001).

PEREIRA, em 2006, projetou e implementou, experimentalmente, controladores para que um atuador hidráulico (constituído por uma válvula direcional proporcional assimétrica e um cilindro diferencial de dupla ação) fosse capaz de seguir trajetórias. Nesse trabalho, analisou-se a influência da dinâmica da válvula direcional proporcional no comportamento do sistema, e no projeto e no desempenho dos controladores clássicos (P, PI, compensador de avanço e atraso de fase e controlador de estados), do controlador

proporcional com “forward loop” e do controlador em cascata fixo (CC) com e sem

Foi apresentado por MONTENEGRO em 2007, um estudo para controlar a temperatura de um fluxo de ar em um túnel psicrométrico utilizando os seguintes controladores adaptativos: PI de ganhos tabelados, PI auto-ajustável, MV auto-ajustável e GPC auto-ajustável, onde este último apresentou um desempenho global superior aos demais.

SZPAK, em 2008, apresentou um estudo teórico-experimental do comportamento dinâmico de pressão nas câmaras de cilindros em posicionadores hidráulicos com carregamento, visando o auxilio na escolha da combinação de válvulas simétricas e assimétricas e atuadores hidráulicos simétricos e assimétricos.

1.3ORGANIZAÇÃO DO TRABALHO

Essa dissertação é composta por 5 capítulos e dois apêndices, organizados como segue.

O capítulo 2 é o responsável pela determinação do modelo matemático do da mesa de coordenadas de dois graus de liberdade (modelagem caixa branca). Para tal, faz-se uma introdução sobre sistemas hidráulicos, descrevendo as suas principais características e componentes. Em seguida faz-se uma explanação sobre o sistema hidráulico a ser controlado, informando sobre o seu funcionamento e listando seus principais componentes. A modelagem linear do sistema hidráulico é obtida através: da equação geral da vazão em orifícios aplicada às válvulas juntamente com uma aproximação binomial para linearizar a equação resultante; da equação geral da continuidade aplicada ao cilindro hidráulico; e do equilíbrio dinâmico da carga do sistema.

O capítulo 3 apresenta o projeto do controlador. Para tal são apresentadas as especificações de desempenho que o sistema hidráulico deve obedecer quando controlado pelo controlador auto-ajustável de mínima variância generalizada (GMV) e os valores dos parâmetros do sistema hidráulico. Na seqüência são mostrados os procedimentos para determinação do modelo estimado para que deste seja obtida a lei de controle do GMV. Por fim apresenta-se o funcionamento do controlador auto-ajustável composto por um

algoritmo de identificação on-line denominado de mínimos quadrados recursivos (MQR) e

pela lei de controle do GMV.

controle do GMV e com o MQR, ao agir no controle da mesa de coordenadas de dois graus de liberdade. Na seqüência serão apresentadas cinco configurações utilizadas no controlador com o objetivo de determinar uma configuração que possa ser utilizada no controle da mesa de coordenas para que esta manipule uma carga seguindo as três trajetórias distintas e obedecendo às especificações de desempenho pré-estabelecidas.

No capítulo 5 são apresentadas as conclusões relativas a este trabalho.

O apêndice A apresenta a teoria de controle necessária para o desenvolvimento do Controlador de Variância Mínima Generalizada (GMV) definido por ISERMANN et al (1992). São apresentadas definições básicas sobre a teoria de controle como também informações necessárias para a obtenção de modelos e técnica de identificação. Em seguida são apresentados os principais tipos de controladores adaptativos dando ênfase ao GMV. A função custo do GMV é apresentada, bem como o desenvolvimento da respectiva lei de controle.

CAPÍTULO 2

- MODELAGEM DE UM MANIPULADOR HIDRÁULICO DE DOIS

GRAUS DE LIBERDADE

2.1INTRODUÇÃO

Este capítulo tem como objetivo a determinação de um modelo matemático para representar uma mesa de coordenadas de dois graus de liberdade. Para tal o item 2.2 apresenta uma introdução sobre a teoria de sistemas hidráulicos, em seguida, no item 2.3 descreve-se o funcionamento da mesa de coordenadas de dois graus de liberdade.

O item 2.4 apresenta as etapas de elaboração do modelo linear que representa a mesa de coordenadas. Esse item inicia-se com as teorias necessárias para determinação da equação da continuidade e da equação geral da vazão em orifícios que irão auxiliar a obtenção do modelo linear do sistema. Utilizando a equação de vazão em orifícios na válvula juntamente com uma aproximação binomial, aliada com a utilização da equação da continuidade no cilindro hidráulico e efetuando-se o equilíbrio dinâmico da carga do sistema obtém-se o modelo linear de um sistema hidráulico genérico, que é composto por uma válvula, um cilindro hidráulico e uma carga. Por fim obtém-se o modelo linear da mesa de coordenadas de dois graus de liberdade, baseando-se no modelo linear do sistema hidráulico genérico.

2.2SISTEMAS HIDRÁULICOS

transferência de energia, permite a transmissão e controle de forças e movimentos. Portanto um sistema hidráulico é o meio através do qual uma forma de energia de entrada é convertida e condicionada, de modo a se ter como saída energia mecânica útil.

Existem dois tipos de sistemas que operam com fluidos, são eles:

a) Os sistemas de potência empregando fluidos – nessa categoria encontram-se os

sistemas hidráulicos e pneumáticos que têm como objetivo a realização de trabalho, obtido quando um fluido sob pressão age sobre um cilindro ou motor, produzindo a ação mecânica desejada.

b) Os sistemas de transporte de fluidos – nessa categoria encontram-se as estações

de bombeamento para água, redes de distribuição de fluidos como o gás industrial ou o gás residencial, entre outros, com o objetivo de transferir um fluido de um local para outro.

Figura 2.1 – Estrutura básica de um circuito hidráulico (BOSCH, 1989)

Um sistema de controle hidráulico possui basicamente os seguintes componentes: reservatório, que é responsável pelo armazenamento do fluido, bomba para disponibilizar o

Cilindro

Válvula redutora de vazão

Válvula de retenção

Válvula direcional

Reservatório Filtro Bomba

Válvula limitadora de pressão

Circuito de Potência Circuito

fluido sob pressão, válvula direcional, com a finalidade de direcionar e controlar o fluido para um atuador, geralmente um cilindro de atuação que serve para mover cargas mecânicas, e ainda válvula de alívio e filtro. Dependendo da aplicação a ser dada ao sistema hidráulico, podem-se acrescentar outros tipos de componentes como, por exemplo: sensores de medição de variáveis (como temperatura, pressão, vazão, deslocamento, etc.) e outros tipos de válvulas. Como mostra a figura 2.1, um circuito hidráulico pode ser subdividido em circuito de atuação e em circuito de potência.

2.2.1Vantagens e limitações dos sistemas hidráulicos

De acordo com LINSINGEN (2003) os sistemas hidráulicos possuem características que os tornam especialmente recomendados para uma série de aplicações, como também algumas limitações que devem ser consideradas quando da escolha do tipo de sistema a ser empregado, principalmente se a aplicação específica for compatível com sistemas mecânicos, elétricos ou pneumáticos.

Vantagens dos sistemas hidráulicos de acordo com LINSINGEN (2003):

a) Transmissão de grandes forças e de torques elevados pode ser obtido utilizando

sistemas de dimensões relativamente menores;

b) Resposta rápida para partida e inversão de movimento sob carga, devido aos

baixos momentos de inércia;

c) Adaptação automática de força ou torque;

d) Possibilidade de variação contínua de força e velocidade nos atuadores lineares

e de torque e rotação nos atuadores rotativos, por meio de controle ou ajuste;

e) Adequação tanto para controle de processos, que exigem movimento rápido,

quanto para os de movimento de precisão, extremamente lentos;

f) Segurança eficaz contra sobrecargas através do uso de válvulas limitadoras de

pressão, evitando danos ao sistema;

g) Lubrificação dos componentes obtida através do próprio fluido de trabalho;

h) Capacidade de armazenamento de energia por meio de acumuladores

hidropneumáticos;

i) Possibilidade de combinação com sistemas mecânicos, elétricos e pneumáticos;