Roberto Azevedo Fernandes

Processo de reengenharia e

aplicação de ferramentas Lean

numa empresa de artigos para escritório

Roberto Azevedo Fernandes

Pr ocesso de r eeng enhar ia e aplicação de fer rament as Lean numa em pr esa de ar tigos par a escr itór io

Universidade do Minho

Escola de Engenharia

Dissertação de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia e Gestão Industrial

Trabalho efectuado sob a orientação do

Professor Doutor Rui Manuel Sousa

Roberto Azevedo Fernandes

Processo de reengenharia e

aplicação de ferramentas Lean

numa empresa de artigos para escritório

Universidade do Minho

A

GRADECIMENTOSA presente dissertação não seria possível sem a colaboração de várias pessoas. Gostaria de agradecer a todas as pessoas que tornaram possível a realização deste trabalho.

Em primeiro lugar gostaria de agradecer ao meu orientador científico, Professor Rui Sousa, pela sua disponibilidade e enriquecedoras trocas de ideias.

A todos os colaboradores da empresa pela sua compreensão e colaboração.

Agradeço especialmente a toda a equipa de Process Engineering da Acco Brands, Engenheiro Vítor Pais, Engenheiro Alexandre Monteiro e ao meu colega Miguel Gomes.

Ainda na Acco Brands agradeço ao Engenheiro Miguel Amorim pela oportunidade de realizar este projeto na empresa.

R

ESUMOA presente dissertação relata o projeto de reengenharia de uma linha de produção, enquadrando-se no Projeto de Dissertação do Mestrado Integrado em Engenharia e Gestão Industrial da Universidade do Minho. A empresa onde este projeto teve lugar foi a ACCO Brands Portuguesa, Lda, empresa de materiais para escritório.

O objetivo principal foi o melhoramento e simplificação do sistema de produção das máquinas de encadernar da família Flowline, diminuindo os recursos necessários para a mesma quantidade de produção. Com a crescente informatização dos documentos e consequente diminuição das impressões, a procura das máquinas de encadernar têm vindo a diminuir todos os anos, tornando-se crucial a diminuição dos desperdícios de forma a conseguir a permanência da empresa no mercado. De forma a cumprir este objetivo, está a decorrer um programa de implementação do Lean onde este projeto foi englobado.

Deste modo, realizou-se um diagnóstico e análise ao sistema existente, que inclui: Análise ABC da produção, fluxo de montagem, tempos de ciclo, distâncias percorridas pelos operadores e pelos abastecedores, cadeia de valor, ferramentas utilizados e polivalência dos operadores. Com esta análise foi possível detetar os elevados desperdícios existentes no sistema e as suas causas.

São propostas, ao longo deste trabalho, um sistema com diversas alterações, tais como: alteração do sistema de produção em linha para uma produção celular com layout em U, flexibilidade na resposta a variações na procura, balanceamento do sistema de produção, procedimentos de trabalho normalizados e documentados, entre outras.

Esta proposta terá o custo esperado de 9755€, tendo como receitas estimadas de 18403€ anuais. Apresenta uma redução esperada, da distância média diária percorrida pelos operadores, de 2,5km e uma redução média de 2,32 minutos do tempo de produção em cada máquina de encadernar.

A chefia da ACCO Brands Portuguesa, Lda, entendeu que a implementação desta proposta seria benéfica para a empresa, tendo-a aprovado. Esta implementação acontecerá no último semestre de 2015.

P

ALAVRAS-C

HAVEA

BSTRACTWith the increasing of computerised documents and decreasing in paper impressions, every year, the demand for binding machines have been declining. Therefore, waste reduction and production optimisation are specialy crucial to keep companies that produce binding machines on the market. This dissertation is part of the Master's degree in Industrial Engineering and Management, at University of Minho, and addresses the reengineering project of a binding machine production line.

The project took place at Acco Brands Portuguesa, Lda, a subsidiary of one of the world's largest suppliers of branded office products.

The main goal was to improve and simplify the Flowline biding machines' production system, reducing the resources required to do the same production quantity. In order to fulfill this goal, there is an ongoing Lean implementation program where this project was encompassed.

It was developed a diagnosis and analysis of the existing system, which includes: ABC production analysis, assembly flow, cycle times, distances covered by operators and suppliers, value chain, jigs and tools used and operators’ versatility. Using the data collected in this analysis, it was possible to detect the main waste sources in the system and its causes.

Several proposals to improve the system were presented, for instance: Changing the line production system to a cellular production with a U shaped layout, flexibility to respond to the demand variation, production system balancing, documented and standardised work procedures, among others.

The implementation of this proposals have an expected cost of 9755€ and the estimated monetary gains are 18403€ per year . The daily average distance traveled by the operators is expected to be reduced by 2.5km and production time is expected to be reduced on average by 2.32 minutes on each binding machine.

The administration of ACCO Brands Portuguesa, Lda understood the importance of the implementation of this proposal and that it would be beneficial for the company. Therefore they were approved, and its implementation will take place at the second semester of 2015.

K

EYWORDSÍ

NDICEAgradecimentos ... iii

Resumo... v

Abstract... vii

Índice de figuras ... xiii

Índice de tabelas ... xv 1. Introdução ... 1 1.1 Enquadramento ... 1 1.2 Objetivos ... 2 1.3 Metodologia de investigação ... 3 1.4 Estrutura do relatório ... 4 2. Revisão bibliográfica ... 5 2.1 Lean Production ... 5

2.2 Origem do Lean Production ... 6

2.3 Pilares do TPS ... 6

2.4 Principios do Lean Thinking ... 7

2.5 Desperdícios ... 9 2.5.1 Sobreprodução ... 9 2.5.2 Esperas ... 9 2.5.3 Transportes ... 9 2.5.4 Movimentações ... 9 2.5.5 Defeitos ... 10 2.5.6 Processamento Incorreto ... 10

2.5.7 Má utilização do capital humano ... 10

2.6 Ferramentas Lean ... 10

2.6.1 Value Stream Mapping ... 10

2.6.2 Waste Identification Diagram ... 11

2.6.3 Gestão Visual ... 13

2.6.4 5S ... 13

2.6.7 Diagrama Spaghetti ... 15

2.7 Classificação de sistemas de produção ... 15

2.8 Estado da Arte ... 16

3. Apresentação da empresa ... 19

3.1 Descrição da empresa ... 19

3.2 Plano de implementação do Lean ... 21

3.3 Descrição dos Produtos ... 21

3.4 Caraterísticas do negócio ... 23

3.5 Sistema de produção ... 24

4. Análise e diagnóstico da família Flowline ... 27

4.1 Caraterização da secção produtiva ... 27

4.1.1 Modelos produzidos na Flowline ... 27

4.1.2 Processo produtivo, layout e fluxo de materiais na linha ... 28

4.1.3 Caraterização dos postos de trabalho ... 29

4.1.4 Abastecimento dos postos de trabalho ... 36

4.1.5 Planeamento e controlo da produção ... 36

4.2 Análise crítica da situação atual e identificação de problemas ... 37

4.2.1 Identificação do produto a analisar ... 37

4.2.2 Análise à cadeia de valor ... 38

4.2.3 Sequência de operações ... 39

4.2.4 Resposta à procura ... 41

4.2.5 Análise dos Tempos ... 41

4.2.6 WIP ... 44

4.2.7 Abastecimento no posto de trabalho ... 44

4.2.8 Análise das movimentações na produção ... 44

4.2.9 Análise do transporte no abastecimento ... 46

4.2.10 Polivalência e rotatividade entre os postos de trabalho ... 48

4.2.11 Peso da máquina... 49

4.2.12 Controlo e manutenção das ferramentas ... 49

4.2.15 Síntese dos problemas identificados... 50

5. Ações de melhoria ... 51

5.1 Célula de montagem ... 51

5.1.1 Layout ... 51

5.1.2 Flexibilidade na resposta às variações da procura ... 53

5.1.3 Andon ... 53

5.1.4 Balanceamento ... 54

5.2 Alteração da localização do sistema produtivo ... 55

5.3 Inspeções de qualidade ... 56

5.4 Sistema de transporte da máquina ... 56

5.5 Abastecimento dos postos de trabalho ... 57

5.6 Criação de instruções de trabalho ... 58

5.7 Controlo e manutenção das ferramentas de trabalho ... 59

5.8 Planos de rotatividade e ações de formação ... 59

6. Análise de resultados ... 61

6.1 Melhorias com a célula em U ... 61

6.2 Melhorias com o balanceamento do sistema de produção ... 62

6.3 Ganhos com alteração da localização do sistema de produção ... 62

6.4 Melhorias com o controlo e manutenção das ferramentas de trabalho e componentes ... 63

6.5 Melhorias com o plano de rotatividade e ações de formação ... 63

6.6 Síntese dos principais ganhos ... 63

7. Conclusões ... 65

7.1 Considerações finais ... 65

7.2 Trabalho futuro ... 66

Referências Bibliográficas ... 67

ANEXO I – Organograma da empresa ... 70

ANEXO II – Plano de implementação do lean ... 71

ANEXO III – Divisão dos modelos pelas subfamílias ... 73

ANEXO IV – Previsão da procura para 2015 ... 75

ANEXO VII - Recolhas de tempos efetuadas ... 122

ANEXO VIII - Distancias e frequências dos percursos dos operadores ... 224

ANEXO IX - Agrupação dos componentes por grupos ... 225

ANEXO X - Diagramas de processo ... 231

ANEXO XI - Diagramas de esparguete ... 241

Í

NDICE DE FIGURASFigura 1- Fases da metodologia- adaptado de O'Brien (1998) ... 3

Figura 2 - Casa TPS adaptado de Liker (2003) ... 7

Figura 3 - Princípios Lean Production ... 7

Figura 4 - WID – Representação, adaptado de Dinis-Carvalho et al. (2015) ... 12

Figura 5 - Logotipo da ACCO Brands ... 19

Figura 6 - Fachada da ACCO Brands Portuguesa ... 20

Figura 7 - Tipos de Lombada a) Lombada de furo redondo b) Lombada de furo quadrado... 21

Figura 8 - a) esporádico; b) moderado; c) intensivo ... 22

Figura 9 - GBC HeatSeal Proseries 4000LM A2 Laminator with Hot Roller Technology ... 22

Figura 10 - a) Quadro combinado b) Quadro em feltro c) Quadro vitrificado ... 23

Figura 11 - Planta da ACCO Brands Portuguesa: a) Piso Inferior; b) Piso Superior ... 24

Figura 12 - Cais de carga e descarga ... 25

Figura 13 - a) zona de produção das lombadas b) Estampagem ... 25

Figura 14 - a) Armazém de matérias-primas b) Armazém de produtos para expedição ... 26

Figura 15 - Componentes de uma máquina de encadernar ... 27

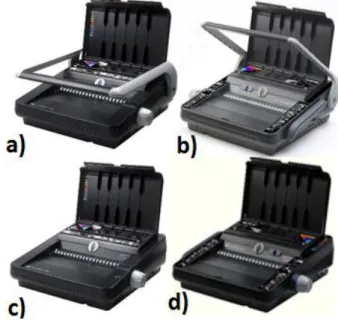

Figura 16 - Máquinas de encadernar a) F356; b) 406; c) F356E, d) F406E ... 28

Figura 17 - Layout da Flowline e fluxo de materiais ... 29

Figura 18 - Gráfico do fluxo produtivo ... 30

Figura 19 - a) PT1 b) Conjunto resultante do PT1 ... 30

Figura 20 - a) PT2 b) Conjunto resultante do PT2 ... 31

Figura 21 - a) PT3 b) Conjunto resultante do PT3 ... 31

Figura 22- a) caixas de componentes PT4; b) Local de trabalho PT4; c) Manuais; d) Elétricas ... 32

Figura 23 - Figura 21 - a) PT5 b) Conjunto resultante do PT5 ... 33

Figura 24 - Figura 21 - a) PT6 b) Conjunto resultante do PT6 ... 33

Figura 25 - a) PT7; b) Máquina terminada; c) Colocação de esferovite; d) Produto final ... 34

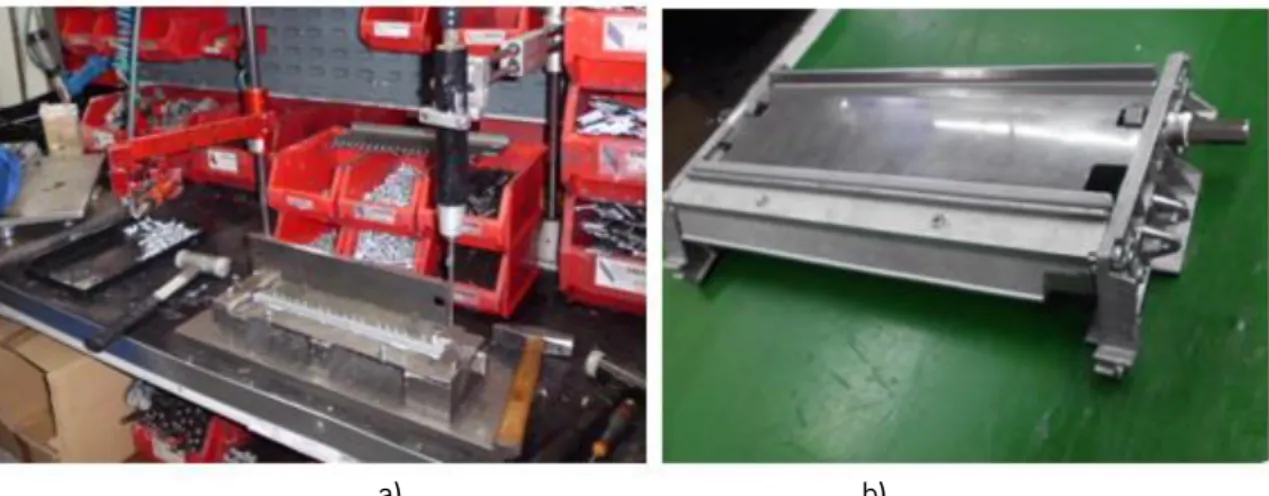

Figura 26 - Molde pneumático ... 35

Figura 27 - Tampografia ... 35

Figura 29 - WID ... 39

Figura 30 - Exemplo do levantamento de operações ... 40

Figura 31 - Análise à recolha de Tempos - F356 ... 42

Figura 32 - Análise à recolha de Tempos - F406 ... 42

Figura 33 - Análise à recolha de Tempos - F356E ... 43

Figura 34 - Análise à recolha de Tempos - F406E ... 43

Figura 35 - Diagrama de esparguete da Flowline ... 45

Figura 36 - Diagrama de esparguete abastecimento ... 46

Figura 37 - Diagrama de processo do esferovite ... 47

Figura 38 - Matriz de polivalência ... 48

Figura 39 - Proposta - Layout 2D ... 51

Figura 40 - Proposta - Layout 3D ... 52

Figura 41 - Tempos F356 e F356E ... 54

Figura 42 - Tempos F406 e F406E ... 55

Figura 43 - Layout futuro da fábrica ... 55

Figura 44 - Sistema de transporte da máquina ... 57

Figura 45 - Desenho 3D de uma bancada ... 57

Í

NDICE DE TABELASTabela 1 - Fornecedores ... 23

Tabela 2 - WIP ... 44

Tabela 3 - Distâncias percorridas pelos operadores ... 46

Tabela 4 - Distâncias percorridas pelos abastecedores ... 47

Tabela 5 - Síntese de problemas ... 50

Tabela 6 - Descrição dos postos de trabalho da nova situação ... 52

Tabela 7 - Distribuição dos operadores... 54

Tabela 8 - Síntese dos ganhos com a implementação da célula ... 61

Tabela 9 - Diminuição do Idle Time ... 62

Tabela 10 - Síntese geral dos ganhos ... 63

Tabela 11 - Subfamílias da Flowline ... 73

1. I

NTRODUÇÃONeste capítulo é apresentado um breve enquadramento do trabalho e da empresa Acco Brands Portuguesa, LDA. Encontram-se também presentes os objetivos do projeto, a metodologia de investigação utilizada e a estrutura da presente dissertação.

1.1 Enquadramento

Com a globalização e consequente evolução dos mercados internacionais, para conseguir ser competitivo, é cada vez mais imprescindível ser capaz de fazer mais e melhor com menos recursos. Segundo Jasti e Kodali (2015) as empresas estão a enfrentar, simultaneamente, uma evolução nas filosofias de produção, e uma mudança da forma de pensar dos clientes. Atualmente existe uma procura com exigências bem definidas, principalmente em termos de qualidade, custo e prazo de entrega. Com vista a responder a esta evolução, muitas empresas procuram formas de tornar os seus sistemas produtivos mais eficientes e com elevada produtividade.

É neste contexto que surge o Lean Production (Womack, Jones, & Roos, 1990) que pretende fazer mais com menos recursos, menos tempo, menos espaço, menos esforço humano e dar aos clientes o que eles querem. A sua origem remete-se para o Toyota Production System (Monden, 1998). Esta designação Lean Production teve origem com o lançamento do livro “The Machine That Changed the World” (Womack, Jones, & Roos, 1990), onde é adotada como a designação ocidental do Toyota Production System (TPS). No livro, Womack et al. (1990) comparam o desempenho do sistema da produção da empresa de automóveis japonesa Toyota com outras do mesmo ramo. Nesta comparação demonstrou-se as vantagens da aplicação de uma filosofia Lean, verificando-se que devido a esta filosofia o desempenho sistema produtivo da Toyota era superior ao das empresas rivais. Segundo Cooney (2002) Lean Manufacturing ainda apresenta, na indústria automóvel moderna, os maiores índices de performance.

Segundo Ohno (1988) existem sete tipos de desperdícios, estes desperdícios podem ser reduzidos utilizando ferramentas Lean, evitando realizar atividades que não acrescentam valor (Hodge, Ross, Joines, & Thoney, 2011). É possível classificar Lean Production como uma abordagem multidimensional que engloba uma basta variedade de práticas (Shah & Ward, 2003). Estas ferramentas podem ser: 5S, kaizen, Andon, Just In time, Standard Work, entre outras. Contudo, o sucesso destas ferramentas é dependente de um layout adequado. O layout em célula promove, entre outras coisas, a satisfação do

trabalhador, a redução dos inventários, dos custos e um aumento na qualidade (Wemmerlov & Johnson, 1997). De acordo com Melton (2005) para aumentar o desempenho da organização, o pensamento Lean requer o conhecimento, por parte das organizações, dos seus próprios métodos, e a existência de objetivos bem definidos.

Os trabalhos referentes à dissertação irão decorrer na empresa ACCO Brands Portuguesa, Lda. Empresa que se dedica ao desenvolvimento e produção de artigos de escritório. Pertence ao grupo multinacional ACCO Brands, um dos maiores fornecedores mundiais de artigos de escritório, com redes de distribuição em mais de 100 países.

A ACCO Brands Portuguesa, Lda está num processo de reformulação do sistema produtivo, e de alteração do layout, com um processo de melhoria contínua inerente. O sistema produtivo da empresa apresenta, atualmente, diversos picos de produção e períodos nos quais a linha está inativa. Este projeto teve um papel importante na melhoria geral do sistema produtivo, como, por exemplo, na melhoria da capacidade de resposta à procura.

1.2 Objetivos

O principal objetivo desta dissertação é o melhoramento e simplificação do sistema de produção das máquinas de encadernar da família Flowline, com a aplicação de ferramentas do modelo Lean Production.

Pretende-se assim:

• Aumento da produtividade; • Diminuição do WIP;

• Diminuição das distâncias percorridas e o espaço ocupado. Envolvendo:

• Normalização de procedimentos de trabalho; • Balanceamento à carga de trabalho;

• Preparação das instruções de trabalho/qualidade/segurança de acordo com o balanceamento; • Aplicação das ferramentas: Andon e JIT;

• Implementação de um sistema One piece flow;

1.3 Metodologia de investigação

Inicialmente foi feita uma pesquisa nas diferentes fontes bibliográficas. Esta teve especial foco nas diversas ferramentas do Lean Manufacturing, nomeadamente sobre o 5S, gestão visual, produção nivelada, Just in time, produção celular, One piece flow, Heijunka, Andon, Jidoka. Após concluída esta etapa inicial, existiu uma síntese da informação recolhida, com o objetivo de existir uma compreensão detalhada sobre a área em estudo.

Para a elaboração deste projeto foi utilizada a metodologia Action Research. Esta metodologia carateriza-se como uma investigação ação onde há o envolvimento de todas as pessoas afetadas pelo projeto (O'Brien, 1998). Sendo dividida em cinco fases, representadas na Figura 1.

1. Fase de diagnóstico;

2. Fase de planeamento de ações;

3. Fase de implementação de ação ou ações selecionadas; 4. Fase da avaliação dos resultados dessas mesmas ações; 5. Fase da especificação de aprendizagem.

Figura 1- Fases da metodologia- adaptado de O'Brien (1998)

A primeira etapa foi o diagnóstico da situação atual, esta foi feita através de um estudo dos processos, estudo dos vários postos de trabalho e caraterização dos operadores. Nesta primeira fase, pretendeu-se assim conhecer detalhadamente a situação, de modo a detetar os desperdícios e identificar oportunidades de melhoria.

A etapa seguinte foi o planeamento. Nesta fase existiu a elaboração de uma proposta para a situação futura. Tendo em conta a análise da situação existente, foi feita uma proposta de reengenharia da linha

Diagnóstico Planeamento

Implementação

Avaliação

Especificação da aprendizagem.de produção para uma célula de produção. Após concluído o planeamento existiu a fase de implementação da proposta, que colmatará com início da produção na célula implementada.

Em seguida realizou-se uma avaliação da situação implementada. Nesta, comparou-se com a situação anterior, verificando-se os ganhos reais, a deteção de correções, ajustes a fazer e aprendizagem com o processo.

Por último, a escrita desta dissertação teve lugar em simultâneo com estas etapas, com especial foco na melhoria contínua.

1.4 Estrutura do relatório

A presente dissertação encontra-se dividida em sete capítulos. Na introdução é apresentado um breve enquadramento do trabalho.

No segundo capítulo está presente uma revisão bibliográfica sobre o modelo de produção Lean. Neste capítulo encontra-se uma análise ao conceito Lean Producton, os pilares da casa da Toyota Production System, uma reflexão sobre os princípios do Lean Thinking, uma enumeração dos oito desperdícios existentes num sistema de produção, análise às ferramentas Lean existentes, análise sobre as classificações dos sistemas de produção e uma reflecção sobre o que mais de recente tem sido investigado na Lean Production.

O terceiro capítulo apresenta a Acco Brands portuguesa, Lda, onde se inclui um breve historial da empresa, apresentam-se o grupo multinacional ao qual a empresa pertence, os objetivos, os produtos, principais clientes e o sistema produtivo.

No capítulo quatro é apresentada a secção produtiva em análise e o diagnóstico elaborado utilizando as diferentes ferramentas Lean.

No quinto capítulo estão presentes as propostas de melhoria sugeridas e as implicações inerentes. No capítulo seguinte existe uma discussão dos resultados das propostas apresentadas.

2. R

EVISÃO BIBLIOGRÁFICAAo longo deste capítulo está presente uma revisão bibliográfica sobre o modelo de produção Lean Production. Inicialmente é abordado o conceito Lean Producton e a sua origem. Em seguida existe uma análise aos pilares da casa da Toyota Production System. Posteriormente, está presente uma reflexão sobre os princípios do Lean Thinking, onde está presente uma análise sobre os conceitos inerentes a esta filosofia. Este capítulo procede com a enumeração dos oito desperdícios existentes num sistema de produção, uma análise às ferramentas Lean existentes e classificação de sistemas de produção. Por último está presente uma secção, denominada “estado da arte”, onde é refletido o que mais de recente tem sido investigado na área do Lean Production.

2.1

Lean Production

Com a publicação da obra “The Machine that Changed the World: The Story of Lean Production” (Womack et al., 1990), os benefícios da produção lean foram bastamente reconhecidos. O termo “Lean” implica uma serie de atividades que têm o objetivo de eliminação ou redução de desperdícios. Isto é, a redução/eliminação de operações que não acrescentam valor e o melhoramento das operações que acrescentam valor (Abdulmalek & Rajgopal, 2007).

Em 2003, Shah & Ward (2003) caraterizaram a produção Lean como a abordagem multidimensional, num sistema integrado, que abrange uma ampla variedade de práticas de gestão, incluindo o Just-In-Time, sistemas de qualidade, trabalho em equipas, produção celular, gestão de inventário, etc.

São diversos os autores que refletiram sobre a produção Lean, por exemplo Hayes & Pisano (1994) caraterizam como a capacidade de produção, simultaneamente com custos mais baixos e com melhor qualidade e maior flexibilidade.

Os princípios da produção Lean acentuam na otimização do sistema como um todo, havendo enfase na integração das diferentes partes, em vez de somente no desempenho individual (Oliver, Schab, & Holweg, 2007). Embora originalmente com foco nas operações de fabrico, esses princípios foram posteriormente aplicada à engenharia, desenvolvimento de produto e operações de serviço (Swank, 2003).

2.2 Origem do

Lean Production

A inovação da produção Lean não foi elaborada numa única fase, mas sim, em inovações incrementais ao longo do tempo (Fujimoto, 1999). A sua origem ocorreu no Japão, após a Segunda Guerra Mundial. Com a final da Segunda Guerra Mundial existiram diversos problemas financeiros, criando a necessidade de elaborar novas formas de produção.

A Toyota Motor Company elaborou o seu próprio sistema de produção, o Toyota Production System, estando este na origem do sucesso da Toyota (Spear & Bowen, 1999). Caraterizava-se pela eliminação de desperdícios e pela otimização da utilização dos recursos disponíveis (Hunter, 2008).

Os fundamentos do TPS são: Produção celular, sistemas Pull, produção com qualidade, entregas dentro dos prazos, respeito pelas pessoas e o aproveitamento máximo dos recursos (Hunter, 2008).

O termo Lean Production tornou-se mundialmente conhecido com o lançamento do livro “The Machine That Changed the World” (Womack et al., 1990), sendo utilizado como adaptação ao ocidente do Toyota Production System (TPS). No livro, é comparado o desempenho do sistema da produção da Toyota com empresas do mesmo ramo que não aplicavam esta metodologia. Com esta comparação, as vantagens da Produção Lean eram visíveis, existindo diferenças significativas no desempenho da Toyota em relação aos seus competidores.

2.3 Pilares do TPS

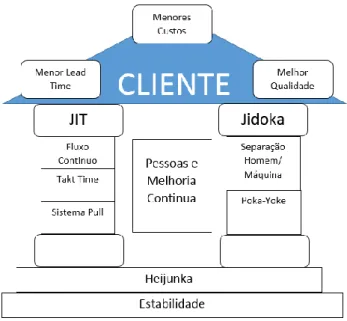

A casa do TPS, desenvolvida por Fujio Cho, é uma representação com um resumo das “melhores práticas” em que assenta a filosofia do TPS. Nesta, os objetivos estão representados no telhado, sendo estes suportados por dois pilares essenciais na filosofia TPS, o Just in Time (JIT) e o Jidoka (Autunomation). No centro da casa está representado as pessoas e a melhoria contínua, nos alicerces estão presentes o Heijunka (produção nivelada) e a estabilidade.

Os objetivos do TPS centram-se no cliente, pretendendo fornecer um menor Lead Time, um menor custo e maior qualidade do produto.

O JIT carateriza-se como a produção de apenas o necessário e quando necessário, explicado em maior detalhe na secção 2.6.6.

O Jidoka representa ferramentas, como o Poka-Yoke e a separação Homem/Máquina, que proporcionam a prevenção e deteção de erros (Monden, 1998).

A produção nivelada (heijunka), carateriza-se como a programação da produção, tendo o objetivo de evitar grandes variações na quantidade produzida através da divisão da carga pelos diferentes períodos

Para além da produção nivelada, também como base da casa, encontra-se a estabilidade, ou seja a ausência de imprevistos e controlo do sistema, sendo obtida através da normalização, da gestão visual e do conhecimento da filosofia do TPS. Esta casa TPS está presente na Figura 2.

Figura 2 - Casa TPS adaptado de Liker (2003)

Deste modo, considera-se que respeitando os princípios presentes na casa TPS torna-se possível produzir com menores custos, com mais qualidade, com menores tempos de entrega e com envolvimento de todos.

2.4

Principios doLean Thinking

A filosofia Lean procura eliminar o que não acrescente valor ao produto ou serviço. Assim, deste modo, forma definidos cinco princípios que definem esta filosofia (Rand, 1997). A Figura 3 representa os princípios referidos.

De acordo com o pensamento Lean, a definição do valor é efetuada no ponto de vista do cliente. Para o cliente, valor pode ter vários significados. Alguns clientes caraterizam o valor como o preço baixo do produto, outros percebem o valor como cumprir exatamente os requisitos que pretendem e, outros ainda, entendem como a relação entre a qualidade e preço (Brucks, Zeithaml, & Naylor, 2000).

A perceção do valor é alterada com a comparação, relativamente aos seus competidores, nos sacrifícios e nos ganhos existentes na aquisição do produto. Os sacrifícios incluem o custo, a manutenção, falhas e deficiências de desempenho. Os benefícios remetem para as funções desempenhadas pelo produto, a sua capacidade para resolver problemas e o cumprimento do pretendido (Oliver et al., 2007).

A cadeia de valor é a coleção de todas as atividades, que acrescentam e não acrescentam valor ao produto, que ocorrem em todo o fluxo do sistema, desde da matéria-prima até terminar com o produto final no cliente (Abdulmalek & Rajgopal, 2007). Devem ser analisadas todas as atividades de forma a identificar as atividades que acrescentam valor e as que não acrescentam. Dentro das que não acrescentam valor, deve-se fazer a divisão entre as que são absolutamente necessárias e as que não o são, tentando eliminar estas últimas (Rand, 1997).

O fluxo deve ser o mais contínuo possível, geralmente é a falta de fluxo que provoca a existência de elevada quantidade de inventário, consumindo o capital da organização (Melton, 2005).

As paragens e esperas não acrescentam valor, sempre que ocorre uma paragem há valor que se perde. É necessário otimizar os fluxos de modo a tornar a cadeia de valor mais fluída possível (Womack & Jones, 2005).

Num sistema de produção Pull a produção é desencadeada pela procura. Normalmente, quando um item, ou pequeno lote de itens, é consumido é desencadeado uma ordem de produção. A produção é assim “puxado” desde o cliente até ao início do processo.

O sistema Pull é algo diferente de um sistema tradicional Push onde a produção está programado para atender à procura prevista e, em seguida, o fluxo é “empurrado” do início através da produção tão rapidamente quanto possível (Kimura & Terada, 1981).

O pensamento Lean tem como objetivo a “perfeição” e ao fazê-lo o ciclo de melhorias nunca está terminado. Contudo para a sustentabilidade da filosofia Lean é necessário o investimento nesta mudança cultura (Melton, 2005).

2.5 Desperdícios

Como a produção Lean foca-se no melhoramento da produtividade, a redução dos desperdícios é fundamental. Esta redução pode ser em inventário, recursos humanos, equipamentos ou espaço (Das, Venkatadri, & Pandey, 2014).

Ohno (1988) considerou sete desperdícios: a sobreprodução, esperas, transportes, movimentações, inventário, defeitos e o processamento incorreto. Posteriormente, outros autores, como Liker (2003), consideraram um oitavo desperdício, o mau aproveitamento da capacidade humana.

2.5.1 Sobreprodução

Considera-se sobreprodução quando se produz mais do que o necessário ou antes do tempo, criando excesso de inventário (Ohno, 1988). Este desperdício pode ocorrer devido ao mau planeamento e controlo da produção ou resultar de sistemas de incentivos impróprios que recompensam a superprodução.

2.5.2 Esperas

Este desperdício ocorre sempre que materiais, pessoas ou máquinas estão parados. Esperar acontece quando filas são construídas dentro dos processos, ou quando o tempo necessário para os trabalhadores ou máquinas realizar as operações a si associadas está fora de sincronia com os outros (Ohno, 1988). Nestas situações, um dos recursos está à espera, e perdas estão a ocorrer. Idealmente, todos os recursos seriam objeto de uma utilização produtiva de cem por cento do tempo (Melton, 2005).

2.5.3 Transportes

O transporte é considerado um desperdício pois não acrescenta qualquer tipo de valor ao produto e cada vez que um produto é movido representa o risco de ser danificado, perdido, retardado, etc (Ohno, 1988). A principal causa da existência de transportes remete para layouts deficientes. De modo a reduzir os transportes é recomendada a definição de layouts que permitam um rápido fluxo das matérias, assim como, eliminar os armazéns intermédios e aproximar o máximo possível as equipas de trabalho dos processos de produção.

2.5.4 Movimentações

Todos os movimentos efetuados pelos colaboradores que não contribuem para gerar valor são considerados desperdício. Este desperdício deve-se, normalmente, pela falta de organização, pelo

posicionamento incorreto dos equipamentos e pela inexistência de procedimentos de trabalho adequados (Ohno, 1988).

2.5.5 Defeitos

Os defeitos caraterizam-se como a falta de conformidade dos produtos com o pretendido (Ohno, 1988). Cada produto com defeito exige retrabalho ou substituição, desperdiçando recursos e materiais, cria burocracia e pode levar à perda de clientes. Tal como os outros desperdícios, os defeitos devem ser impedidos sempre que possível, sendo melhor prevenir do que tentar detetá-los. A implementação de sistemas de Poka-Yoke e Jidoka podem ajudar a prevenir a ocorrência de defeitos.

2.5.6 Processamento Incorreto

Processamento incorreto ocorre quando processos são repetidos ou operações não são realizadas na forma mais eficiente. Este tipo de desperdício ocorre pela falta de procedimentos de trabalho corretos ou pelo uso de ferramentas erradas e falta de competência dos operadores (Bell, 2005). É recomendado a eliminação de todas as operações desnecessárias e a normalização dos processos.

2.5.7 Má utilização do capital humano

Inicialmente só eram considerados sete desperdícios na filosofia Lean, contudo, alguns autores consideram um oitavo desperdício, a má utilização do capital humano. Quem conhece melhor os produtos e as dificuldades inerentes à produção são os operários, podendo ter um contributo fundamental na melhoria continua (Liker, 2003).

2.6 Ferramentas Lean

A produção Lean é suportada por diversas metodologias, técnicas e ferramentas. É essencial ser bom conhecedor das ferramentas existentes para uma correta implementação. Aplicar estratégias Lean incorretamente poderá aumenta a ineficiência e reduz a confiança dos colaboradores na filosofia Lean (Mostafa, Dumrak, & Soltan, 2013).

Em seguida, são descritas algumas das ferramentas mais relevantes desta filosofia e para este projeto.

2.6.1 Value Stream Mapping

O Value Stream Mapping (VSM) é uma ferramenta Lean de análise e diagnóstico que representa visualmente a cadeia de valor de um produto ou família de produtos. Esta ferramenta tem como

principais objetivos a identificação dos tipos de desperdícios existentes na cadeia de valor e tomar medidas para os eliminar (Rother & Shook., 1999).

Segundo Rother & Shook (1999), para a implementação do VSM é preciso proceder aos seguintes passos:

1. Identificar as famílias dos produtos; 2. Elaborar o VSM da situação atual; 3. Elaborar um VSM para a situação futura; 4. Elaborar um plano de trabalhos;

5. Implementar.

De acordo com Hines & Rich (1997), o VSM pode ser bastante útil, pois apresenta ferramentas em diversas áreas, tais como: A engenharia industrial, logística, gestão de operações, etc.

Rother & Shook (1999) consideram que a melhoria dos processos consiste no apoio da direção à mudança cultural e não apenas nas ações desenvolvidas para a eliminação dos desperdícios, considerando assim essencial a aplicação de ferramentas de apoio à gestão e ao planeamento das operações.

2.6.2 Waste Identification Diagram

Para a implementação da filosofia Lean num sistema de produção é essencial a determinação e eliminação dos desperdícios. Para tal, geralmente, para o diagnóstico é utilizado o VSM.

Contudo, esta ferramenta de diagnóstico apresenta algumas limitações, tais como:

Não pode ser aplicada quando existem diversos artigos como rotas de manufaturação diferentes (Irani & Zhou, 1999);

Não quantifica o impacto causado pelo transporte (Lovelle, 2001);

É difícil de aplicar num processo de produção paralela (McDonald, Van Aken, & Rentes, 2002); É difícil de aplicar numa indústria com baixo volume e alta variedade de artigos (Braglia,

Carmignani, & Zammori, 2006).

Visto isto, de forma a colmatar estas, e outras, limitações, foi desenvolvida pelo Departamento de Produção e Sistemas da Universidade do Minho, uma ferramenta denominada Waste Identification Diagram (WID). Com a utilização desta ferramenta é possível identificar três tipos de desperdícios:

1. Inventário; 2. Sobreprodução;

3. Transportes.

Segundo os criadores desta ferramenta, Dinis-Carvalho et al. (2015), esta surgiu com o pressuposto de desenvolverem uma ferramenta capaz de:

Representar todos os fluxos de produção numa unidade de produção; Lidar com as indústrias de baixo volume e alta variedade;

Permitir a visualização do layout;

Mostrar e avaliar todos os tipos de desperdícios de uma forma visual e intuitiva; Fornecer informação visual eficaz;

Fornecer informações de desempenho;

Ser um instrumento de referência para a melhoria contínua.

Após terminada a fase de desenvolvimento, Dinis-Carvalho et al. (2015) verificaram que o WID apresenta-se como uma alternativa vantajosa ao VSM, particularmente na capacidade de repreapresenta-sentação e identificação dos desperdícios.

Na Figura 4 está presente uma representação dos ícones utilizados na representação do WID, onde TT representa o Takt Time, TC o Tempo de Ciclo e o C/O o tempo de changeover.

Figura 4 - WID – Representação, adaptado de Dinis-Carvalho et al. (2015)

O bloco está dividido em duas cores, o amarelo representa o tempo ocioso e o azul o tempo de ciclo, o Takt Time é representado pelo somatório das duas divisões. Relativamente à largura do bloco, esta representa o WIP, podendo ser apresentada em unidades, peso, comprimento, volume ou valor. A profundidade do bloco representa, em unidades de tempo, o tempo despendido em changeover. Quanto à seta, somente a altura é variável, representando o esforço de transporte associado à atividade. O esforço pode ser representado em unidades*m, Kg*m, numa unidade de custo ou qualquer outra unidade de medida considerada adequada (Dinis-Carvalho et al., 2015).

2.6.3 Gestão Visual

A gestão visual é uma ferramenta Lean aplicada nos locais de trabalho, equipando-os com dispositivos visuais com o objetivo de sinalizar, informar ou delimitar (Shingo, 1989). A metodologia de implementação da gestão visual poderá ser através do trabalho normalizado, da identificação dos espaços, da delimitação de áreas, de quadros informativos e aplicação de sistemas Andon nos locais de trabalho.

Os sistemas Andon são sistemas de alerta, colocados nos postos de trabalho, que pretendem alertar, sempre que necessário, para a existência de alguma anomalia. Com este sistema existe um melhor controlo de qualidade no local de trabalho, permitindo aos operadores obter assistência imediata sempre que um problema ocorrer (Ko & Kuo, 2015).

A gestão visual pretende ser uma ferramenta de fácil aplicação, procurando a simplificação do processo pelo intermedio da exposição de informações (Pinto, 2009).

Geralmente, são utilizados quadros nas secções produtivas com indicadores como a qualidade, a produção diária e a segurança.

Desta forma, como as informações passam a estar disponíveis em locais de visualização fácil, o acesso a estas torna-se mais fácil e ajuda na correção possíveis anomalias.

Segundo Pinto (2009), a maior vantagem da aplicação desta ferramenta é o auxílio a gestão e controlo de processos, ajudando assim a evitar possíveis desperdícios.

Posto isto, verifica-se que a utilização de indicadores visuais e sinalizadores facilitam comunicação entre as pessoas e a identificação de problemas e necessidades.

2.6.4 5S

A metodologia 5S surgiu, no Japão, com o objetivo principal de garantir a arrumação, organização e limpeza dos locais de trabalho (Ohno, 1988). Segundo Abdulmalek & Rajgopal (2007), o pograma 5S foca-se na eficiência da organização do local de trabalho e na normalização dos procedimentos de trabalho. Para a implementação deste programa, é necessário seguir as seguintes cinco etapas (Osada, 1991):

1. Seiri (separar) - Separar o que é necessário do que não o é e remover os materiais desnecessários. Manter apenas os itens essenciais;

2. Seiton (organizar) - Definição do local indicado para cada item; 3. Seiso (limpar) - Limpar e inspecionar os locais de trabalho;

4. Seiketsu (normalizar) - Criar normas e procedimentos normalizados, de forma a garantir o comprimento dos três primeiros S’s.

5. Shitsuke (disciplinar) - Incentivar melhoria contínua e a integração de todas as partes envolventes.

É importante referir que para o sucesso da implementação desta ferramenta é necessário que todos os membros da organização compreendam que o 5S é uma nova forma de trabalhar, portanto, os seus comportamentos devem ser adaptados, tendo todos de aprender algo novo e fazer o esforço de realizarem uma melhoria contínua (Jimenez, Romero, Dominguez, & Espinosa, 2015).

2.6.5 Standard Work

O trabalho normalizado (Standard Work) carateriza-se como a documentação de sequencias de operações que as máquinas e as ferramentas devem cumprir e em que momento (Monden, 1998). Esta ferramenta deve englobar os três seguintes elementos:

Standard Work Cycle - Tempo de ciclo das operações; Standard Work Sequence - Sequência das operações; Standard Work in Process - Quantidade de WIP.

Com a aplicação desta ferramenta, os indicadores de produtividade melhoram e a qualidade e a segurança do operador sobem, pois ao realizar as tarefas sempre da mesma forma ocorre a diminuição dos erros (Monden, 1998).

O trabalho normalizado permite a redução dos desvios e o aumento da previsibilidade, permitindo assim garantir uma maior consistência das operações e menores custos (Pinto, 2009).

2.6.6 Produção Just-In-Time

A produção Just-In-Time (JIT), um dos pilares da casa TPS, foi criada por Ohno (1988) e tem como principal objetivo uma resposta adequada à procura, produzindo apenas quando necessário.

O JIT está relacionado com o sistema de produção Pull, mencionado anteriormente. Abdulmalek & Rajgopal (2007) caraterizam o JIT como um sistema onde o cliente inicia a necessidade de componentes. Cua, McKone, & Schroeder (2001) identificaram diversas práticas relacionadas com o JIT, tais como:

Redução dos tempos de Set-Up; Sistema de produção Pull;

Planeamento diário; Planeamento estratégico; Envolvimento dos trabalhadores.

Relacionado com o JIT estão os conceitos Takt Time e One piece Flow. Este último remete para o conceito de mover apenas uma peça de trabalho entre operações dentro de um sistema de produção, evitando a produção de lotes (Li & Rong, 2009). Quanto ao Takt time, este carateriza-se como a relação entre o tempo de produção disponível e a procura existente (Miltenburg, 2001). Este tempo é obtido segundo a seguinte equação:

Takt time =Tempo de produção disponível Procura

De referir ainda que, tal como noutras ferramentas lean, e segundo White, Pearson, & Wilson (1999), para o sucesso da implementação do JIT é necessário o envolvimento de todos os colaboradores.

2.6.7 Diagrama Spaghetti

O diagrama de Spaghetti é utilizado para representar as distâncias percorridas numa atividade laboral. Diversas atividades apresentam frequentemente movimentos desnecessários, sendo estes reportados no diagrama de spaghetti, sendo assim mais fácil a deteção de desperdícios e a posterior atuação.

Para a elaboração de um diagrama de Spaghetti é necessário proceder aos seguintes passos: 1. Criar um mapa à escala de uma estação de trabalho ou processo de trabalho; 2. Desenhar uma linha a partir do ponto inicial do trabalho até a próxima etapa; 3. Continuar até que o trabalho/produto sair da área de trabalho.

Considera-se esta ferramenta como uma ferramenta simples, contudo poderosa, uma vez que, com o desenho, torna-se mais simples a visualização dos desperdícios provocados pelos movimentos e pelos transportes, criando oportunidades de redução de desperdícios (Tanco, Santos, Rodriguez, & Reich, 2013).

2.7 Classificação de sistemas de produção

Existem duas formas genéricas de classificar os sistemas de produção quanto à sua organização. Sistemas de Produção Orientados ao Produto (SPOP) e Sistemas de Produção Orientados à Função (SPOF) (Carmo-Silva, 2008).

Constituídos por um conjunto interligado de recursos; e/ou

Células de produção dedicada à produção coordenada e sincronizada das fases de fabricação; e/ou

Células de montagem de um produto ou família de produtos similares. Alves (2008) define, ainda, cinco passos para a implementação da SPOP:

1. Formação de famílias de peças/produtos; 2. Instanciação de células conceptuais; 3. Instanciação de postos de trabalho; 4. Organização e implantação intracelular;

5. Integração e coordenação da atividade intercelular.

Nos SOPF, a produção é orientada à função, nestes sistemas, geralmente, a organização da produção é feita em pequenos lotes, com um fluxo intermitente pelo sistema de produção (Alves, 2008).

Alves (2008) classifica as configurações de sistemas de produção em três tipos: Linhas;

Células;

Oficinas de produção.

Segundo diversos autores, as células de produção apresentam várias vantagens em relação os restantes sistemas de organização. Nomeadamente menores valores de inventário e menores tempos de resposta ao cliente (Wemmerlov & Johnson, 1997; Wemmerlöv, 1988).

Considera-se, devido a organização ser, respetivamente, em função do produto a produzir ou da função, as linhas e as células de produção como SPOP e as oficinas como SPOF (Alves, 2008).

2.8 Estado da Arte

O Lean Production tem estado em foco na indústria, tendo sido adotado por várias organizações de forma a melhorar os seus sistemas de produção. O caso apresentado por Soares (2014), apresenta uma implementação de ferramentas Lean numa empresa de mobiliário, estas ferramentas foram: 5S, Gestão Visual, Single Minute Exchange of Die (SMED), dispositivos Poka-Yoke, Standard Work e sistemas Kanban. Neste projeto é relatado como resultado desta implementação diversas melhorias no sistema em análise, como o aumento da eficiência, a diminuição da taxa de retrabalho, da taxa de sucata e a diminuição dos custos operacionais.

Na mesma empresa, é apresentado outro exemplo da implementação da filosofia Lean, este é relatado por Gonçalves (2013). Neste projeto, o autor refere a obtenção de aumento de eficiência, diminuição de tempos de percurso e da área ocupada Estes resultados foram obtidos através da normalização de processos, balanceamento de postos de trabalho e dos abastecimentos da linha produtiva.

Em termos internacionais, outro exemplo do estudo da implementação da produção Lean é elaborado por Buyukozkan, Kayakutlu, & Karakadilar (2015) onde são demonstradas as consequências financeiras e não financeiras da implementação de diferentes combinações de ferramentas Lean no desempenho de uma organização. É mostrado que, segundo os casos de estudo analisados, a implementação da produção Lean tem impacto considerável na melhoria, na sustentabilidade e no desempenho da organização.

Jasti & Kodali (2015) elaboraram uma revisão bibliográfica sobre as publicações efetuadas entre 1988 e 2011, tendo como base a análise de 546 artigos. Neste estudo são incluídas diversas conclusões, tais como, entre outras: O aumento da abordagem empírica à produção Lean nos artigos de investigação, a necessidade de aplicar os princípios Lean nas áreas de desenvolvimento do produto e a necessidade de evitar os diversos desperdícios, em vez de se focar apenas num único.

Dinis-Carvalho et al. (2015) fazem uma revisão sobre o VSM, identificando algumas limitações. É introduzida assim uma ferramenta alternativa, o WID, já mencionada previamente, que pretende colmatar estas limitações.

Como experiencias na Acco Brands Portuguesa, LDA, Martins (2014) foi responsável pela proposta para reconfiguração do sistema produtivo das máquinas de encadernar ECO. Nessa dissertação de mestrado é apresentada uma proposta de reconfiguração, utilizando diversas ferramentas Lean e tendo como resultados expectáveis a redução de 2 operadores e de operações que não acrescentam valor. Contudo essa proposta não foi aceite pela empresa.

3. A

PRESENTAÇÃO DA EMPRESAEste capítulo descreve sucintamente a empresa onde este trabalho foi desenvolvido. Nesta secção é apresentada a corporação internacional, assim como, uma identificação e localização da organização portuguesa, a história, os produtos produzidos e os principais clientes e uma descrição do sistema produtivo.

3.1 Descrição da empresa

A presente dissertação foi realizada na ACCO Brands Portuguesa, empresa pertencente ao grupo ACCO Brands Corporation, um dos principais fornecedores mundiais de produtos para escritório. As raízes da ACCO Brands Corporation remontam à fundação da Wilson Jones, em 1893, da Clipe Company (ACCO) em 1903 e da Swingline Company em 1925.

Em 2005, a empresa ACCO World uniu-se com a General Binding Corporation (GBC), criando a ACCO Brands Corporation, uma empresa de capital aberto independente. Na Figura 5, está representado o logotipo da ACCO Brands.

Figura 5 - Logotipo da ACCO Brands

Atualmente, os produtos da ACCO Brands podem ser encontrados em mais de 100 países ao redor do mundo. Contendo mais de 20 marcas em diferentes categorias, tais como: NOBO, Day-Timer, Five Star, GBC, Hilroy, Kensington, Marbig, Mead, Quarteto, Rexel, Swingline, Tilibra, Wilson Jones, entre outras. Os centros de produção estão presentes em: Portugal, Inglaterra, Espanha, Polónia, Suíça, Suécia, Canadá, Estados Unidos, entre outros países.

A ACCO Brands Portuguesa possui áreas de montagem de produtos para escritórios, mas também áreas de fabrico de componentes, como a estampagem de peças metálicas. Conta, atualmente, com aproximadamente 120 colaboradores, a maioria em colaboração com a empresa há vários anos.

Na Figura 6 está presente a empresa portuguesa, localizada na zona industrial de Paçô, Arcos de Valdevez.

Figura 6 - Fachada da ACCO Brands Portuguesa

Ao longo do historial da empresa ocorreram alguns acontecimentos importantes, tais como, a sua criação com o nome Ibico, a mudança de instalações para a sua localização atual e a passagem para o grupo multinacional ACCO Brands. Os principiais acontecimentos na historia da ACCO Brands Portuguesa foram:

• 1988 – Ibico começa a produzir PVC Combs (4 pessoas numa garagem).

• 1991 – Mudança para atual localização, produzindo lombadas de plástico e metal. • 1993 – Inicia-se a montagem de máquinas.

• 1994 – Começo da produção de componentes. • 1998 – Adquisição da Ibico pela GBC.

• 2005 – Fusão da ACCO com a GBC.

• 2006 – Transferência da produção dos produtos da Flowline • 2009 – Inicio da produção dos Glazed Cases.

• 2011 – Começo da implementação do Lean Manufacturing (5S).

• 2012 – Alteração do layout do armazém - Fluxos melhorados / Segurança. • 2012 – Medalha de mérito económico pela Câmara Municipal.

• 2013 – Começo da produção das máquinas do projeto Phoenix.

Ocorreu ainda, entre estas datas, a transferência da produção de alguns produtos produzidos noutros países, por empresas pertencentes ao grupo ACCO Brands, para a ACCO Brands Portuguesa.

A filosofia empresarial tem possui diversos valores, tais como: agir com integridade, tratar os outros com respeito, abraçar a diversidade, incentivar a criatividade e agir de forma responsável na comunidade. Esta filosofia tem em vista melhorar as medidas de desempenho de padrão e ser a escolha preferencial do grupo ACCO Brands para o fornecimento dos produtos aqui produzidos.

Relativamente a estrutura organizacional da empresa, é possível observar no anexo I o organograma geral, onde estão representadas as principais áreas e os respetivos responsáveis. O autor deste projeto encontra-se inserido no departamento de Engenharia de Processo.

3.2 Plano de implementação do

Lean

No anexo II, apresenta-se o plano de melhorias, demonstrando a filosofia de melhoria contínua existente na empresa. A este plano está inerente um programa de aplicação do Lean, disponível no mesmo anexo. Neste, é possível observar a plano a longo prazo, tendo como objetivo que o Lean esteja a um nível profundo na organização em 2018.

3.3 Descrição dos Produtos

Atualmente, a ACCO Brands Portuguesa, Lda produz 4 tipos de produtos: • Lombadas de metal;

• Máquinas de encadernação; • Máquina de laminação; • Quadros visuais.

Numa primeira fase, a fábrica produzia, num pequeno armazém, lombadas de plástico. Só com a passagem da produção para as instalações atuais é que começou a produzir lombadas de metal. Atualmente só produz as lombadas de metal e utiliza lombadas de plástico para a realização dos testes nas máquinas de encadernação, sendo estas compradas ao exterior.

As lombadas podem ser de muitos tipos e tamanhos, existindo diversos tipos. Todos os modelos apresentam variedade de tamanhos, cor, capacidade de folhas, bem como o tamanho do documento a ser encadernado. Na Figura 7 apresentam-se dois modelos de lombadas produzidas na fábrica.

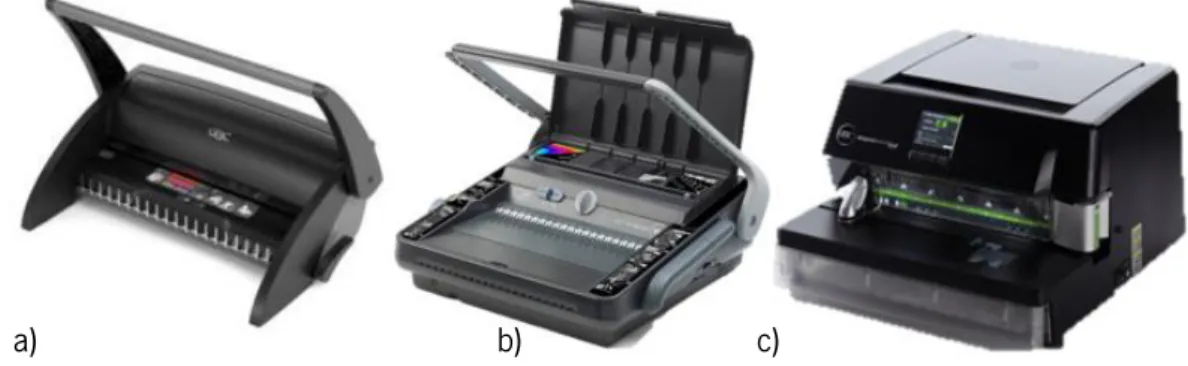

Quanto às máquinas de encadernação, estas têm a finalidade de facilitar a encadernação de papéis, existindo uma grande diversidade de modelos, com diferentes funcionalidades, como por exemplo o tipo de lombadas utilizadas e o tipo de furo pretendido. A ACCO Brands Portuguesa, Lda produz máquinas nas seguintes categorias: Clickbind, ComBind, WireBind, Multifunctional, StripBind, ThermaBind e CoilBind. Dentro de cada categoria existe ainda diversos tipos de modelos, conforme as pretensões de uso do cliente, este pode ser um uso esporádico, moderado, ou intensivo da máquina. Como uso esporádico, considera-se a utilização em pequenos escritórios, ou domesticamente, não ocorrendo uma utilização muito intensiva. Um uso moderado carateriza-se como uma utilização mais regular e com intenção de elaborar documentos de dimensões médias, aplicável mais a escritórios. As máquinas para uso mais intensivo são destinadas para um uso industrial e têm uma elevada capacidade de corte de folhas.

Na Figura 8 são apresentados exemplos de máquinas, produzidas na ACCO Brands Portuguesa, nas diferentes categorias.

Figura 8 - a) esporádico; b) moderado; c) intensivo

Dentro de cada categoria, existem modelos manuais, que recorrem a uma manivela para efetuar a furação dos documentos, e elétricas onde o corte é efetuado automaticamente.

A família análise neste projeto de investigação fazes parte das máquinas de encadernação de uso moderado, sendo estas alvo de uma análise mais detalhada nas próximas secções.

A empresa onde decorreu este projeto produz também um modelo de uma máquina de laminação, esta permite a plastificação de folhas até ao tamanho A2, utilizando a tecnologia de rolo a quente, Na Figura 9 está presente este modelo fabricado na empresa.

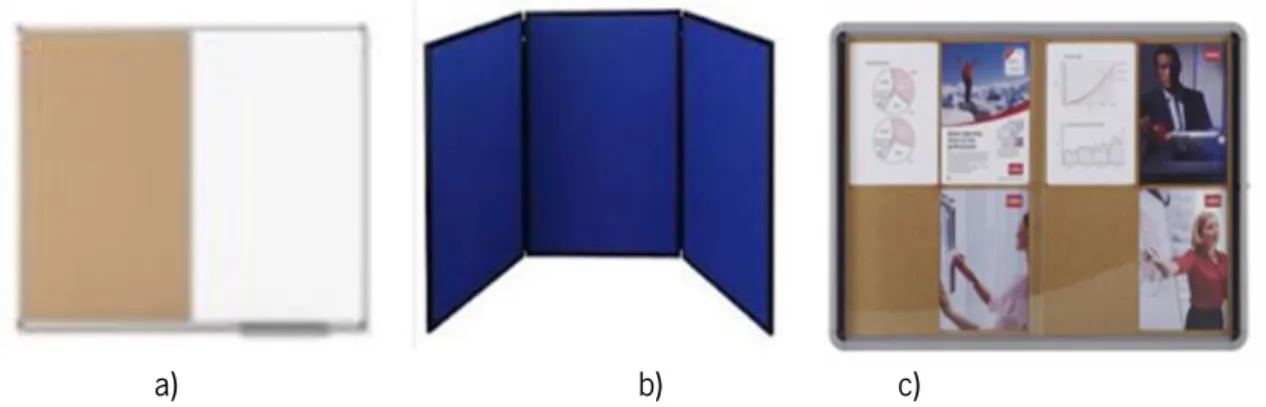

Relativamente ao outro produto produzido na fábrica, os quadros visuais, estes têm o intuito de facilitarem a comunicação entre as pessoas, através da afixação de informações e documentos. A empresa produz diferentes gamas de quadros, como, por exemplo, quadros sem vitrina e quadros com vitrina. Os quadros sem vitrina podem ser em cortiça, metal, feltro, ou ainda com a combinação de cortiça e metal. Nestes últimos, metade do quadro é cortiça para a afixação de papéis e a outra metade é em metal para a inserção de magnéticos.

Os quadros vitrificados apresentam um vidro, sendo a parte interior (onde são colocados os documentos) em cortiça.

Na Figura 10, apresentam-se exemplos de quadros produzidos na empresa.

Figura 10 - a) Quadro combinado b) Quadro em feltro c) Quadro vitrificado

Os quadros com vitrina apresentam ainda fechadora de forma a garantir a segurança dos documentos. 3.4 Caraterísticas do negócio

A Acco Brands Portuguesa, Lda exporta a totalidade da produção, fornecendo para todos os continentes. Com principais mercados tem a Inglaterra, EUA, Austrália e a Itália.

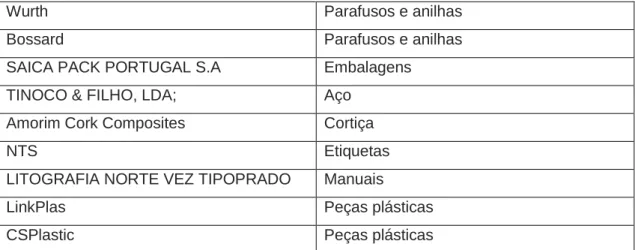

Relativamente aos fornecedores, como a empresa utiliza uma gama bastante diversificada de produtos possui diversos fornecedores, os principais estão apresentados na Tabela 1, assim como os componentes que fornecem.

Tabela 1 - Fornecedores

Fornecedor Material fornecido

BEKAERT IBERICA, S.A Arame

PLASTIMAR-IND.MATER.PLAST., S.A Esferovite

ADLA - Aluminium extrusion, Lda Extrusão de alumínios SOUSA - CAMPOS & PEREIRA, LDA Paletes

FUNDIVEN-Fundi.Venezuela S.A Injeção de alumínios

Wurth Parafusos e anilhas

Bossard Parafusos e anilhas

SAICA PACK PORTUGAL S.A Embalagens

TINOCO & FILHO, LDA; Aço

Amorim Cork Composites Cortiça

NTS Etiquetas

LITOGRAFIA NORTE VEZ TIPOPRADO Manuais

LinkPlas Peças plásticas

CSPlastic Peças plásticas

Quanto aos concorrentes da empresa, apresenta-se a Bi-silque, respeitante aos quadros de comunicação visual e vitrinas, a Fellows, quanto às máquinas de encadernação, e a Renz, relativamente às lombadas. 3.5 Sistema de produção

A produção e o apoio à produção tem lugar num edifício com 8700𝑚2, destes, 4250𝑚2 pertencem à

área produtiva, 3450𝑚2 ao armazém, 400𝑚2 de escritórios e os restantes 600𝑚2 estão ocupados

com outras secções, como a cantina e os vestiários. O edifício encontra-se dividido em dois pisos, como se pode observar na Figura 11.

No piso inferior existem 15 secções, 6 produtivas: Estampagem, técnico, arame, produção de quadros, Flowline, Kombo e 9 secções de apoio à produção: Controlo da qualidade, cais de carga e descarga, ferramentaria e manutenção, vestiários, armazéns (de matéria prima, de produtos para expedição e smart bin).

O cais de carga e descarga, Figura 12, é onde ocorre a receção e expedição das encomendas, podendo as receções serem submetidas a um controlo de qualidade, nesse caso são direcionadas para a zona adjacente ao cais.

Figura 12 - Cais de carga e descarga

Relativamente à zona de estampagem, são ai produzidos componentes a serem utilizados posteriormente noutras seções da fábrica, tais como as lâminas utilizadas nas máquinas de encarnação produzidas pela empresa. Também na secção “técnico” são produzidos, neste caso recorrendo a máquinas CNC’s, componentes que são utilizados posteriormente como componentes.

Na secção “ferramentaria e manutenção” são efetuadas as manutenções e reparações das maquinarias da fábrica, assim como dos moldes e JIG’s utilizados na produção. A secção do arame é zona onde são produzidas as lombadas de metal. Apresentada na Figura 13.

Figura 13 - a) zona de produção das lombadas b) Estampagem

No armazém da fábrica existe divisão entre os produtos para expedir e os restantes, sendo os primeiros a) b)

armazém de componentes de pequenas dimensões, tais como parafusos e anilhas, Este tem um sensor de peço, comunicando as necessidades diretamente com o fornecedor. Os armazéns gerais da fábrica estão presentes na Figura 14.

Figura 14 - a) Armazém de matérias-primas b) Armazém de produtos para expedição

Na secção produtiva existe, ainda, uma zona de produção de quadros, aí a produção e montagem dos diferentes modelos de quadros produzidos pela ACCO Brands Portugues. Nas secções Flowline, Kombo, Magna, Ibimaster e eco são produzidos os diferentes modelos das máquinas de encadernação, sendo o nome inerente à família de máquinas produzidas na respetiva secção. Os produtos em análise nesta dissertação são máquinas da família Flowline, sendo esta secção alvo de uma decomposição mais detalhada nos próximos capítulos.

Existem ainda, no primeiro piso, dois vestuários, um feminino e outro masculino, e uma cantina. Os escritórios das diferentes áreas da administração estão divididos entre os dois pisos.

4. A

NÁLISE E DIAGNÓSTICO DA FAMÍLIAF

LOWLINENo presente capítulo é apresentado o diagnóstico da secção produtiva em análise. Este foi elaborado com base em ferramentas de diagnóstico, como: Análise ABC, WID, diagramas de esparguete, diagramas de processo e matriz de polivalência.

4.1 Caraterização da secção produtiva

4.1.1 Modelos produzidos na Flowline

Dentro da família de máquinas de encadernar Flowline existem 35 modelos e 11 subfamílias, as 11 subfamílias são: F340, F356 F356E, F366, F366E, F406, F406E, F450E, F606, F656 e F706E. No Anexo III está presente a distribuição dos modelos pelas subfamílias.

O agrupamento das subfamílias tem como critério as funcionalidades das máquinas, podendo estas ter um sistema de corte elétrico ou manual, diferentes capacidades de corte e ainda se têm, ou não, sistema de fecho da lombada (6 na Figura 15). Na Figura 15,está presente um exemplo de uma máquina de encadernar genérica, com as diferentes localizações de peças e controlos existentes.

Na totalidade existem 380 diferentes componentes utilizados na produção da família Flowline. Destes, a maioria são utilizados em mais do que um modelo. Em média cada máquina de encadernação desta família é composta por 116 componentes diferentes.

Na produção e montagem desta família são utilizados produtos estampados (fabricados internamente), como as lâminas de corte e guias, componentes de plásticos (por exemplo as bases e as tampas), componentes de embalagem (cartão, esferovite, etc) e pequenos componentes como parafusos e anilhas.

Dentro das diversas subfamílias, as diversificação em diferentes modelos ocorre devido a características menos significativas, como por exemplo, a cor da máquina e o a voltagem do motor (inerente ao pais de destino). As 4 subfamílias mais produzidas (representam aproximadamente 80% da produção) são a F356, a F406, a F356E e a F406E. Na Figura 16 pode-se observar um exemplo de uma máquina de encadernar de cada uma destas subfamílias.

Figura 16 - Máquinas de encadernar a) F356; b) 406; c) F356E, d) F406E

Os modelos pertencentes à subfamília F356 e F406 possuem sistema de corte manual, os modelos da F406 têm sistema de fecho da lombada e às pertencentes à subfamília F356 não têm. As subfamílias F356E e F406E possuem sistema de corte elétrico, todavia, destas duas só a F406E possui sistema de fecho da lombada.

4.1.2 Processo produtivo, layout e fluxo de materiais na linha

Na linha de produção em análise, o número de trabalhadores alocados é variável, consoante o modelo da máquina de encadernação. Caso esteja em produção um modelo manual, para além do chefe de linha, trabalham 7 operários. Se estiver a ser produzido um dos modelos de máquinas de encadernação

elétrica, o número de operários sobe para 8 mais o chefe de linha, esta diferença deve-se ao acréscimo de um posto de trabalho.

A Figura 17 apresenta a distribuição dos operários e o fluxo de materiais na linha. O chefe de linha é responsável pela supervisão da linha, fazer o abastecimento da linha e por prestar auxilio aos trabalhadores.

Figura 17 - Layout da Flowline e fluxo de materiais

Como está representado na Figura 17 - Layout da Flowline e fluxo de materiais, a linha é constituída por um local onde se realiza a furação das bases (Molde pneumático), outro local para a realização da serigrafia das tampas (Tampografia), 6 postos de montagem (PT1 a PT6), um de embalamento (PT7), uma mesa auxiliar geral a linha (Mesa aux) e uma mesa auxiliar a mesa de montagem 6 (Mesa 6 aux).

4.1.3 Caraterização dos postos de trabalho

A distribuição dos operários é a representada na Figura 17, sendo acrescido o chefe de linha, que não está fixo pois desloca-se ao longo de toda a linha a prestar auxílio.

Os trabalhadores realizam as tarefas sempre em pé e todos os postos de montagem apresentam uma bancada para o operador efetuar as tarefas e caixas com inventário necessário para as tarefas.

A Figura 18 apresenta um gráfico simplificado das atividades realizadas na linha.

Figura 18 - Gráfico do fluxo produtivo

Quem estiver responsável pelo posto de trabalho auxiliar fura as bases que serão montada no posto de trabalho 1, tampografa as tampas para serem montadas no posto de trabalho 5 e auxilia o posto trabalho 6. O posto 1,2 e 3 fazem conjuntos que irão ser agregados no posto 4. Ao longo da produção existe controlo das manivelas ou motor (dependendo se se trata de uma máquina manual ou elétrica) e do sistema de corte e de fecho da lombada no posto de trabalho 6.

As atividades relativas a cada posto são as seguintes:

Posto de montagem 1 (PT1) - Neste posto de trabalho é iniciada a montagem do produto. Inicialmente o operador pega na base colocada num caixote perto do seu posto, e inicia a criação de subconjuntos, que são em seguida agregados. Na Figura 19 é apresentado o posto em questão, assim como o estado da montagem no final do posto.

O resultado final deste posto é um produto intermedio, colocado no tapete de movimentação para continuar a sua montagem nos seguintes postos de trabalho.

Posto de montagem 2 (PT2) - O posto de trabalho 2, representado na Figura 20, só é operacional na produção de máquinas elétricas, aqui é criado o conjunto do motor. Na Figura 20, para além do posto de trabalho está representado o produto resultante deste posto.

Figura 20 - a) PT2 b) Conjunto resultante do PT2

Posto de montagem 3 (PT3) - No posto de trabalho 3 é criado conjunto de corte da máquina e colocado no tapete. Na Figura 21 está presente o posto, assim como o conjunto de corte aqui montado.

Figura 21 - a) PT3 b) Conjunto resultante do PT3

a) b)

Apesar de existir ligeiras diferenças nos conjuntos de corte dos diferentes modelos de máquinas de encadernar, este é sempre feito neste posto, com operações semelhantes.

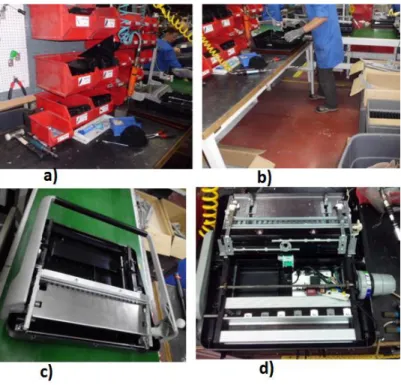

Posto de montagem 4 (PT4) - Este posto de montagem é responsável pela agregação da base montada no posto de trabalho 1 com conjunto de corte pré-montado no posto de trabalho 3 e, nos modelos elétricos, o conjunto do motor do posto de trabalho 2 e, nos modelos manuais, as manivelas. Neste posto é também realizado controlo de qualidade das manivelas e do motor. Na Figura 22 está presente o posto em questão e o conjunto montado nele.

Figura 22- a) caixas de componentes PT4; b) Local de trabalho PT4; c) Manuais; d) Elétricas

Posto de montagem 5 (PT5) - No posto de montagem 5 é pré-montado o painel frontal (denominado CB) e o Slider.

A Figura 23 apresenta o posto de trabalho, assim como as pré montagens e o resultado deste posto de trabalho.

Figura 23 - Figura 21 - a) PT5 b) Conjunto resultante do PT5

Posto de montagem 6 (PT6) - Neste posto de trabalho é testado os diversos componentes da máquina, encaixado o CB (pré-montado no PT5) e a roda reguladora de largura, afinada a régua e são como colocados alguns autocolantes da máquina. Na Figura 24 - Figura 21 - a) PT6 b) Conjunto resultante do PT6 está presente este posto e a sua montagem resultante.

Figura 24 - Figura 21 - a) PT6 b) Conjunto resultante do PT6

Posto de embalamento (PT7) - Neste posto de trabalho são efetuados os testes elétricos nas máquinas elétricas, colocado a tampa da máquina e embalada a máquina.

Na Figura 25 está presente o posto de trabalho, a máquina com a tampa montada e a máquina embalada antes de ser colocada na caixa e o produto final.

a) b)

Figura 25 - a) PT7; b) Máquina terminada; c) Colocação de esferovite; d) Produto final

Posto auxiliar (PT8) - A linha de produção conta com um operador a realizar a tampografia, furação no molde pneumático, o posto auxiliar ao posto de trabalho 6 e a mesa auxiliar geral. Este posto de trabalho é denominado ao longo desta dissertação por “Posto auxiliar” ou “PT8”. Mesa auxiliar geral (representada na Figura 17) é utilizada, quando necessário, como auxílio à produção, reparação de produtos não conformes e planeamento diário da produção, sendo este posto utilizado maioritariamente pelo chefe de linha e pelo operário encarregue do PT8. No molde pneumático é realizado a furação das bases. As bases podem levar vários tipos de furos, dependendo da configuração modelo, sendo todos os furos da base realizados só como uma operação. Caso se trate de um modelo manual, esta leva um furo de cada lado para posteriormente ser colocado as manivelas, nas máquinas que têm régua, é ainda realizado, um furo mais pequeno na parte inferior de modo a colocar a manivela da régua, e nas máquinas elétricas um furo para a passagem de fios elétricos.

Na Figura 26 é apresentado o molde pneumático utilizado, assim como um exemplo de uma base antes e depois de ser furada.