Dissertação de Mestrado

Mestrado Integrado em Engenharia Biológica

Ramo Tecnologia do Ambiente

Trabalho efetuado sob a orientação do

Professor Doutor João Monteiro Peixoto

Regina Andreia Torres Malgueiro

Universidade do Minho

Escola de Engenharia

Desenvolvimento de Fibras

Biocompatíveis para Libertação

Controlada de Agentes Ativos

DECLARAÇÃO

Nome

Regina Andreia Torres Malgueiro_________________________________________________________

Título dissertação □/tese □

_Desenvolvimento de Fibras Biocompatíveis para Libertação Controlada de Agentes Ativos___________________ _____________________________________________________________________________________ _____________________________________________________________________________________

Orientador(es):

_Professor Doutor João Monteiro Peixoto_______________________________________________________ ____________________________________________________ Ano de conclusão: __2015_____ Designação do Mestrado ou do Ramo de Conhecimento do Doutoramento:

_Mestrado Integrado em Engenharia Biológica – Ramo Tecnologia do Ambiente__________________________

É AUTORIZADA A REPRODUÇÃO INTEGRAL DESTA TESE/TRABALHO APENAS PARA EFEITOS DE INVESTIGAÇÃO, MEDIANTE DECLARAÇÃO ESCRITA DO INTERESSADO, QUE A TAL SE COMPROMETE;

Universidade do Minho, ___/___/______

Agradecimentos MIEB – Tecnologia do Ambiente

Agradecimentos

A elaboração da presente dissertação esteve envolta em várias surpresas, tentativas fracassadas e bem-sucedidas até ter chegado ao presente documento, o qual representa o meu esforço, mas também o de todos que me acompanharam ao longo desta etapa.

Ao meu orientador, Professor Doutor João Monteiro Peixoto, pelo encorajamento, disponibilidade, confiança em mim depositada e por todo o conhecimento que me transmitiu. Muito obrigado por me mostrar que um engenheiro não se encontra limitado pela área em que se especializou, desde que esteja disposto a enfrentar os desafios que a vida lhe apresenta.

Ao CeNTI - Centro de Nanotecnologia e Materiais Técnicos, Funcionais e Inteligentes, pela oportunidade de realizar o meu estágio académico, em ambiente empresarial e pelo subsídio fornecido que ajudou a custear as minhas deslocações para a empresa.

Aos meus supervisores, Engenheiro Nelson Durães e Engenheiro Nelson Cardoso, pela orientação, disponibilidade, conhecimentos transmitidos, brainstormings, comentários e sugestões, e pela confiança depositada em mim e no meu trabalho ao longo do meu estágio no CeNTI.

Aos restantes trabalhadores e estagiários do CeNTI, em especial à Anabela Carvalho e à Bruna Moura por me terem ensinado a trabalhar com um novo equipamento e confiarem em mim para trabalhar autonomamente, e ao Ricardo Neto pela ajuda no laboratório, na discussão de métodos para as várias etapas da prática experimental, e pela instigação ao meu pensamento crítico e autonomia em relação aos métodos adotados e à comprovação de teorias.

Aos meus pais pelo apoio incondicional e sacrifícios que fizeram ao longo destes cinco anos para me permitirem atingir os meus sonhos e os meus objetivos, porque sei que sem eles não teria chegado onde cheguei, nem seria quem sou hoje.

À minha irmã, cunhado e sobrinho, por me apoiarem e me fazerem sorrir nos momentos de maior tensão e por me ajudarem a ver os meus obstáculos por uma nova perspetiva.

Ao Tiago Pereira, por todo o apoio, coragem e carinho que me deu, por ter sido a luz que muitas vezes me guiou quando pensava que não conseguia superar os obstáculos no meu caminho. Obrigado por teres sempre acreditado em mim.

Agradecimentos MIEB – Tecnologia do Ambiente

Resumo MIEB – Tecnologia do Ambiente

Desenvolvimento de Fibras Biocompatíveis para Libertação Controlada

de Agentes Ativos

Resumo

Nos dias de hoje existem várias tecnologias associadas à libertação de agentes ativos, sendo as que promovem uma libertação de forma pré-definida as mais atrativas para os mais diversos setores de atividade económica. De entre os vários sistemas tem-se destacado recentemente o grande potencial dos polímeros biodegradáveis como matriz de aprisionamento de agentes ativos, devido a características como a biocompatibilidade, bioestabilidade e biodisponibilidade.

O objetivo desta dissertação consistiu no desenvolvimento de sistemas de libertação controlada de agentes ativos na forma de fibras poliméricas que pudessem ser aplicadas em suturas, pensos ou compressas. Inicialmente estudaram-se cinco polímeros, dois solúveis em meios aquosos (óxido de polietileno e ácido polivinílico), dois com capacidade de resposta à humidade (expansão/contração) e um pH-responsivo (polímeros derivados de ácido acrílico e metacrílico). Contudo, o processamento de fibras por técnicas de extrusão de polímeros só foi possível para apenas um polímero solúvel, um polímero com capacidade expansão e um polímero pH-responsivo. As três fibras desenvolvidas possuíam geometria de secção transversal core-sheath, sendo a camada externa composta por cada um dos polímeros referidos carregados com o agente ativo (ibuprofeno).

A fibra com maior capacidade de libertação de agente ativo (73.044 mg h-1) foi a

constituída pelo polímero solúvel em água, seguindo-se as fibras contendo o polímero pH-responsivo (0.870 mg h-1) e o polímero sensível à humidade (0.186 mg h-1). O alongamento

de (57.19±8.14) %, (42.97±4.51) % e de (38.99±5.50) %, e a tenacidade de (1.75±0.10) cN dtex-1, (1.97±0.08) cN dtex-1 e de (1.76±0.13) cN dtex-1 das fibras contendo o

polímero solúvel, o polímero sensível à humidade e o polímero pH-responsivo, respetivamente, permitiram concluir que estas fibras se adequam ao processamento têxtil, como em compressas, pensos e a ligaduras, sendo a primeira fibra apropriada a tratamentos de ação rápida e as restantes a tratamentos prolongados.

Resumo MIEB – Tecnologia do Ambiente

Pelo estudo de mercado efetuado, concluiu-se que os produtos derivados das fibras desenvolvidas seriam um bom concorrente para o único produto do género existente no mercado, dado que são capazes de providenciar quantidades de agente ativo a velocidades semelhantes e superiores às apresentadas por esse produto.

Abstract MIEB – Tecnologia do Ambiente

Development of Biocompatible Fibers for Controlled Release of Active

Agents

Abstract

Nowadays there are many technologies for drug delivery systems. The ones that promote a controlled releasing rate are the most attractive in what commercial value concerns. Within the existing systems it has recently been highlighted the great potential of bio-polymers as matrix for active agents encapsulation.

The objective of this dissertation was the development of polymeric fibers with controlled release of active agents. Such fibers could be applied in sutures and dressings. Initially, five different polymers were studied, two of them were soluble in aqueous solutions (polyethylene oxide and polyvinyl acid), two were humidity responsive and one was pH-responsive (polymers derivated from acrylic and metacrylic acid). However the extrusion process was only possible for one soluble polymer, one responsive to humidity polymer and for the pH-responsive polymer. The three different fibers produced had a core-sheath cross section geometry, where the responsive polymer filled with the active agent (ibuprofen) was placed in the external layer.

The fiber with the higher releasing rate (73.044 mg h-1) was the one produced with the

soluble polymer, followed by the fiber with the pH-responsive polymer (0.870 mg h-1) and finally

the fiber with the humidity responsive polymer (0.186 mg h-1). The elongation values

(57.19±8.14) %, (42.97±4.51) % and (38.99±5.50) %, and the tenacity values of (1.75±0.10) cN dtex-1, (1.97±0.08) cN dtex-1 and (1.76±0.13) cN dtex-1 for the soluble polymer,

the humidity sensitive polymer and to the pH-responsive polymer, respectively, allows to conclude that the fibers are able to be submitted to textiles processes. The fiber produced using a soluble polymer, due to its high release rate is appropriate for rapid action treatments and the ones pH-responsive and moisture responsive are most suited for prolonged treatments.

As benchmark it was used a commercial available product, the produced fibres shows great potential once they are capable of provide quantities of active agent at least to the same delivery rates of a commercial product.

Índice MIEB – Tecnologia do Ambiente

Índice

Agradecimentos ... v

Desenvolvimento de Fibras Biocompatíveis para Libertação Controlada de Agentes Ativos... vii

Resumo ... vii

Development of Biocompatible Fibers for Controlled Release of Active Agents ... ix

Abstract ... ix

Índice ... xi

Índice de Figuras ... xv

Índice de Tabelas ... xxv

Lista de Abreviaturas e Siglas ... xxix

Lista de Variáveis ... xxxi

1. Introdução ... 1 1.1. Enquadramento ... 1 1.2. Motivação ... 2 1.3. Objetivos ... 2 1.3.1. Abordagem ... 3 1.4. Metodologias ... 4 1.4.1. Análise Termogravimétrica ... 4

1.4.2. Composição de Polímeros por Extrusão ... 5

1.4.3. Melt Spinning ... 6

1.4.4. Espectroscopia Ultravioleta-Visível ... 8

1.4.5. Espectroscopia de Infravermelho por Transformada de Fourier ... 8

1.4.6. Microscopia Ótica ... 9

1.4.7. Ensaios Mecânicos ... 11

2. Sistemas de Libertação de Agentes Ativos ... 13

Índice MIEB – Tecnologia do Ambiente

2.2. Mecanismos de Libertação Controlada... 18

2.2.1. Difusão ... 18

2.2.2. Erosão do Polímero ... 19

2.2.3. Sistema de Expansão Seguida de Difusão ... 20

2.2.4. Degradação ... 20

2.3. Sistema de Libertação Transdérmico ... 21

3. Polímeros para Sistemas de Libertação Controlada de Agentes Ativos ... 23

3.1. Fatores que Influenciam a Degradação dos Polímeros ... 23

3.1.1. Vantagens e Desvantagens da Utilização de Polímeros Biodegradáveis ... 24

3.2. Polímeros Sensíveis a Estímulos Ambientais ... 25

3.2.1. Polímeros pH-responsivos ... 26

3.3. Polímeros Biocompatíveis ... 27

3.3.1. PEO... 27

3.3.2. PVA ... 28

3.3.3. Copolímeros Derivados de Ácido Acrílico e Metacrílico ... 29

3.3.4. LDPE ... 35

4. Fibras como Sistema de Libertação Controlada ... 37

4.1. Fibras pH-responsivas ... 38

4.2. Características e propriedades das fibras ... 39

4.3. Fibras bicomponentes ... 41

4.3.1. Fibras core-sheath ... 42

5. Materiais e Métodos ... 43

5.1. Materiais ... 43

5.2. TGA ... 44

5.3. Estudo Preliminar de Extrusão de Polímeros Aditivados ... 44

Índice MIEB – Tecnologia do Ambiente

5.5. Melt Spinning ... 46

5.6. Ensaios de Libertação ... 47

4.8.1. UV/VIS ... 48

5.7. FTIR ... 48

5.8. Ensaios de Expansão de Compostos Poliméricos ... 48

5.9. Microscopia ótica ... 49

5.10. Ensaios Mecânicos ... 49

6. Resultados e Discussão ... 51

6.1. Estudo Preliminar de Extrusão de Polímeros Aditivados ... 51

6.1.1. TGA ... 51

6.1.2. Ensaios de Libertação ... 59

6.1.3. Ensaios de Expansão ... 68

6.2. Composição de Polímeros por Extrusão ... 73

6.2.1. TGA ... 73

6.3. Fibras Processadas por Melt Spinning ... 79

6.3.1. Ensaios de libertação ... 79

6.3.2. FTIR ... 85

6.3.3. Ensaios de Expansão e Degradação ... 88

6.3.4. Ensaios mecânicos ... 96

7. Conclusão ... 97

7.1. Recomendações para Trabalhos Futuros ... 98

Bibliografia ... 99

Anexos ... 119

A. Tabelas e Figuras ... 120

A.1. Estado da Arte dos Sistemas de Libertação Controlada ... 120

Índice MIEB – Tecnologia do Ambiente

A.3. UV/VIS ... 135 A.4. Ensaios Mecânicos ... 138

Índice de Figuras MIEB – Tecnologia do Ambiente

Índice de Figuras

Figura 1 – Fotografias dos diferentes constituintes do equipamento de TGA. Na imagem a) encontra-se representado um exemplo de equipamento no qual decorre a análise. Em b) encontra-se o acessório denominado autosampler, o qual permite a realização de várias análises de TGA seguindo uma ordem pré-definida. Em c) é possível visualizar o cadinho de porcelana onde é colocada a amostra e em d) a termobalança. Na fotografia e) pode-se observar o forno no compartimento de arrefecimento por ventilação com ar frio. A fotografia em f) representa o momento em que o forno, devido à elevada temperatura, torna-se incandescente. [12]–[15] ... 4

Figura 2 – Fotografias de um duplo fuso utilizado na técnica de composição de polímeros por extrusão. Nesta fotografia visualizam-se as diferentes geometrias do sistema, as quais são responsáveis pelo transporte e diferentes graus de mistura do objeto de estudo desde a alimentação até à fieira. [16], [19], [20] ... 5

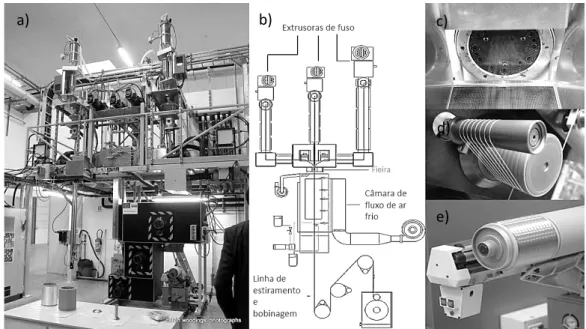

Figura 3 – Fotografias de uma extrusora tri-componente de melt spinning (a), dos seus componentes (c), d) e e), e representação esquemática do processamento de materiais poliméricos em fibras numa extrusora tri-componente (b)). O esquema em b) permite visualizar que, após alimentação em cada uma das extrusoras de fusos, o material polimérico fundido é conduzido pelos fusos até à fieira, de onde sai sob a forma de fibra e é arrefecido numa coluna de ar frio. A partir deste ponto, a fibra polimérica é estirada num conjunto de rolos e bobinada. A saída das fibras a partir da fieira é visível na fotografia c). Em d) e em e) pode-se observar um rolo e uma bobine constituintes da linha de estiramento e bobinagem das fibras processadas. [23]– [27] ... 7

Figura 4 – Representação esquemática de um microscópio ótico e legenda da sua constituição.

[36] ... 10

Figura 5 – Representação gráfica do perfil de libertação de agentes ativos num sistema de libertação tradicional (curva com linha a cheio) e sua evolução após a administração de outras dosagens (curvas com linha pontilhada), perfil de libertação mais comum dos sistemas de libertação recentes (curva com linha tracejada e pontilhada) e limites de concentração mínima tóxica (MTC) e de concentração mínima efetiva (MEC). [57] ... 14

Figura 6 – Representação esquemática dos diferentes perfis de libertação de agentes ativos em função do tempo, sendo que o perfil de tipo I corresponde a uma libertação decrescente ao longo do tempo, o perfil de tipo II a uma libertação constante com cinética de ordem zero, o

Índice de Figuras MIEB – Tecnologia do Ambiente

perfil de tipo III a uma libertação com cinética de ordem zero e com um atraso substancial, o perfil de tipo IV a uma libertação por pulsos com atraso e o perfil de tipo V a uma libertação constante por pulsos múltiplos com atraso entre eles. [55] ... 15

Figura 7 – Estrutura química de uma molécula de IBU. [60] ... 16

Figura 8 – Representação esquemática da libertação de agentes ativos ao longo do tempo a partir de um sistema monolítico de libertação controlada por difusão. O gradiente de concentração do agente ativo está representado por uma gradação de cor, sendo que a cor cinzento-escuro indica uma maior concentração e a cor branca uma concentração muito menor do mesmo. Com o avançar do tempo as moléculas de agente ativo que se encontram na zona mais concentrada do sistema têm de percorrer distâncias maiores para saírem do mesmo. [5] . 18

Figura 9 – Representação esquemática da libertação de agentes ativos a partir de um sistema de libertação controlada por difusão na forma de reservatório. O gradiente de concentração do agente ativo encontra-se representado por uma gradação da cor, sendo que a cor cinzento-escuro indica uma maior concentração do agente ativo e a cor branca uma concentração muito menor do mesmo. Com o avançar do tempo verifica-se que as moléculas de agente ativo que se encontram no núcleo do sistema, apesar de em menor concentração, percorrem sempre a mesma distância para saírem do mesmo. [5] ... 19

Figura 10 – Representação esquemática da libertação de agentes ativos aprisionados num sistema de libertação controlado por expansão de um polímero sensível a estímulos seguida de difusão. O esquema (a) representa um sistema de reservatório no qual o agente ativo se encontra no núcleo e o polímero expansível na membrana. O esquema (b) representa um sistema monolítico no qual o polímero expansível e o agente ativo encontram-se homogeneamente misturados. Em ambos os casos, a libertação do agente ativo apenas se inicia após a expansão do polímero. [5] ... 20

Figura 11 – Representação esquemática da libertação de agentes ativos a partir de um sistema de libertação controlada por degradação do volume do sistema, em (a), e por degradação da superfície do sistema, em (b). [5] ... 21

Figura 12 – Fórmula química do PEO, onde n representa o número de repetições da unidade estrutural presente entre parêntesis retos. [86] ... 27

Figura 13 – Fórmula química do polímero PVA, na qual n refere-se ao número de repetições da unidade estrutural presente entre parêntesis retos. [94] ... 28

Índice de Figuras MIEB – Tecnologia do Ambiente

Figura 14 – Fórmula química do copolímero metacrílico. [101] ... 30

Figura 15 – Representação da reação de hidrólise ácida do copolímero metacrílico, catalisada por moléculas de ácido clorídrico, da qual resulta o copolímero protonado e a formação de moléculas de etanol. ... 30 Figura 16 – Representação da reação de hidrólise básica do copolímero metacrílico, catalisada por NaOH, da qual resulta o polímero ionizado e moléculas de etanol. ... 31 Figura 17 – Fórmula química do polímero poli (etilacrilato-co-metil metacrilato-co-trimetilamonioetil cloreto de metacrilato). [105] ... 32

Figura 18 – Fórmula química do polímero poli (butilmetacrilato-co-(2-dimetilaminoetil) metacrilato-co-metil metacrilato). [110] ... 33

Figura 19 – Representação da reação de hidrólise ácida do polímero poli (butilmetacrilato-co-(2-dimetilaminoetil) metacrilato-co-metil metacrilato), catalisada por ácido clorídrico, da qual resulta o polímero protonado e três álcoois. ... 34 Figura 20 – Representação da hidrólise básica do polímero poli (butilmetacrilato-co-(2-dimetilaminoetil) metacrilato-co-metil metacrilato), catalisada por NaOH, da qual resulta o polímero ionizado e três álcoois. ... 34 Figura 21 – Fórmula química do LDPE, na qual n representa o número de repetições da estrutura química entre parêntesis retos. [114] ... 35

Figura 22 – Fotografias de uma fibra contendo um polímero pH-responsivo. Na fotografia da esquerda, a fibra encontra-se no estado anterior à sua exposição ao estímulo. Na fotografia central é notável a resposta do polímero na fibra ao aumento do pH, o que resultou numa expansão do polímero que é melhor visualizada na fotografia à direita. [122] ... 39

Figura 23 – Representação esquemática das diferentes geometrias de secção transversal possíveis para uma fibra. [122] ... 42

Figura 24 – Representação esquemática de alguns exemplos de geometrias de seção transversal core-sheath. [39] ... 42

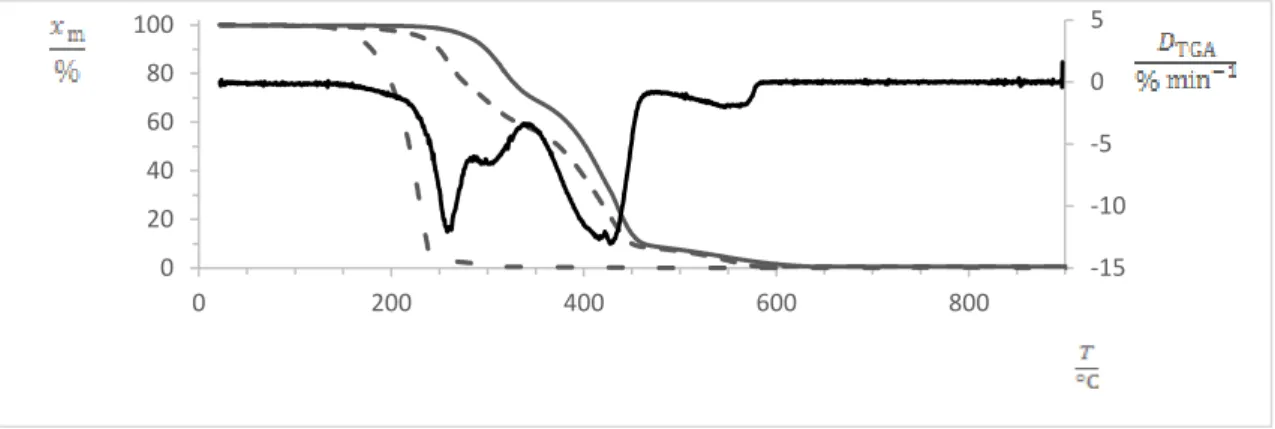

Figura 25 – Representação gráfica da variação da massa (xm) de vários compostos em função do

aumento de temperatura (T). Neste gráfico, o perfil a (-- --) pertence ao polímero E_PO, o perfil a (. . .) pertence ao polímero L100-55, o perfil a (----) corresponde ao polímero RL, o perfil a (----) corresponde ao polímero RS, o perfil a (-- --) pertence ao polímero LDPE, o perfil a (-- . --) corresponde ao polímero PEO, o perfil a (. . .) pertence ao polímero PVA, o perfil a (---- ----) pertence ao agente ativo IBU e o perfil a (---- . . ----) pertence ao Br200. ... 51

Índice de Figuras MIEB – Tecnologia do Ambiente

Figura 26 – Representação gráfica dos perfis de degradação térmica do polímero RL, do agente ativo IBU e do composto constituído por 70 % de RL e 30 % de IBU, nos quais se verifica a variação da sua massa (xm) em função do aumento de temperatura (T). A curva a (----) diz

respeito ao perfil do polímero RL, a curva a ( . ) corresponde ao perfil do IBU e a curva a ( --) corresponde ao perfil do composto. O perfil a (---) diz respeito à derivada do perfil de degradação do composto, cujos pontos de inflexão indicam as temperaturas às quais ocorrem perdas de massa no perfil do composto. ... 54 Figura 27 – Representação gráfica da variação da massa (xm), em função da temperatura (T), do

agente ativo IBU, do polímero RS e do composto constituído por 30 % deste agente ativo e por 70 % deste polímero. A curva a (-- --) é representativa do perfil de degradação do composto, a curva a (----) representa o perfil de degradação do polímero e a curva a (-- . --) representa o perfil de degradação do agente ativo. O perfil a (---) diz respeito à derivada do perfil de degradação do composto, cujos pontos de inflexão indicam as temperaturas às quais ocorrem perdas de massa no perfil do composto. ... 55 Figura 28 – Representação gráfica da variação da massa (xm), em função da temperatura (T), do

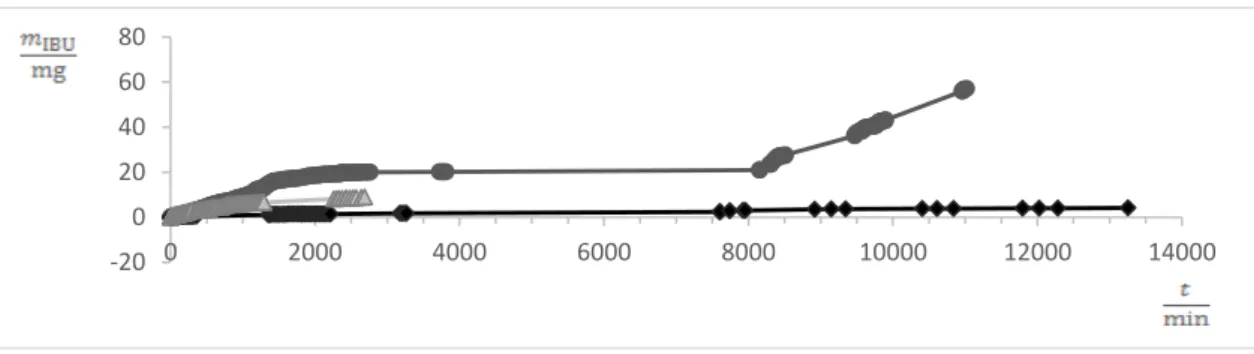

polímero E_PO, do agente ativo IBU e do filamento constituído por 70 % de E_PO e por 30 % de IBU. O perfil a (-- --) pertence ao filamento, o perfil a (----) pertence ao polímero virgem e o perfil a (-- . --) pertence ao agente ativo. O perfil a (---) diz respeito à derivada do perfil de degradação do composto, cujos pontos de inflexão indicam as temperaturas às quais ocorrem perdas de massa no perfil do composto. ... 57 Figura 29 – Representação gráfica variação da massa de agente presente no meio de libertação (mIBU) ao longo do tempo (t), sendo que a curva a (---) corresponde ao sistema constituído por

99.34 % de PVA e 0.66 % de IBU e a curva a (---) ao sistema composto por 99.34 % de PEO e 0.66 % de IBU. ... 59 Figura 30 – Representação gráfica da massa de IBU presente no meio de libertação (mIBU) ao

longo do tempo (t). A curva a (---) referente à libertação de IBU a partir de uma matriz de L100-55 em meio constituído pela mistura de soluções de NaOH e HCl, ambas a 0.1 mol dm-3, a

pH=4.5, e a curva a (---) diz respeito à libertação de IBU a partir da mesma matriz num meio constituído pela mistura das mesmas soluções, mas a pH=7.2. Neste composto, 0.66 % de massa é constituída por IBU, 49.67 % por L100-55 e 49.67 % por PEG. ... 60 Figura 31 – Fotografia do sistema de libertação constituído por 0.66 % de IBU, 49.67 % de L100-55 e por 49.67 % de PEG (à esquerda) e do respetivo controlo constituído por 50 % de L100-L100-55

Índice de Figuras MIEB – Tecnologia do Ambiente

e 50 % de PEG (à direita). O presente sistema caracteriza-se por possuir um toque muito viscoso e por possuir uma forma inconsistente, a qual tornava-se mais rígida quando em contacto com o meio de libertação. ... 62 Figura 32 – Representação gráfica da variação da massa de IBU presente no meio de libertação (mIBU) ao longo do tempo (t), resultate da sua libertação de sistemas constituídos por 0.66 % de

agente ativo e 99.34 % de polímero. A curva a (---) corresponde ao sistema contendo RL como matriz polimérica e a curva a (---) ao sistema constituído por uma matriz de RS. ... 62 Figura 33 – Fotografias de um composto do sistema de libertação constituído por 99.34 % de RS e 0.66 % de IBU. Em a) é possível observar a aparência do composto após a sua composição por extrusão. Em b) pode-se observar o polímero seco após ter sido submetido a um ensaio de libertação. Em c) é possível observar uma ampliação da fotografia b) onde é claramente visível uma lasca do composto, causada por degradação física do mesmo durante o ensaio de libertação. ... 63 Figura 34 – Representação gráfica da variação da massa de IBU presente no meio de libertação (mIBU) ao longo do tempo (t) a partir de um sistema constituído em 0.66 % por agente ativo e em

99.34 % pelo polímero E_PO. A curva a (---) diz respeito à libertação de IBU num meio de libertação de pH=6.8 obtido por mistura de soluções de NaOH e de HCl, ambas a 0.1 mol dm-3.

A curva a (---) corresponde à libertação de IBU num meio de libertação de pH=9.47, o qual foi obtido por mistura das mesmas soluções... 64 Figura 35 – Representação gráfica da variação da massa de IBU (mIBU) presente no meio de

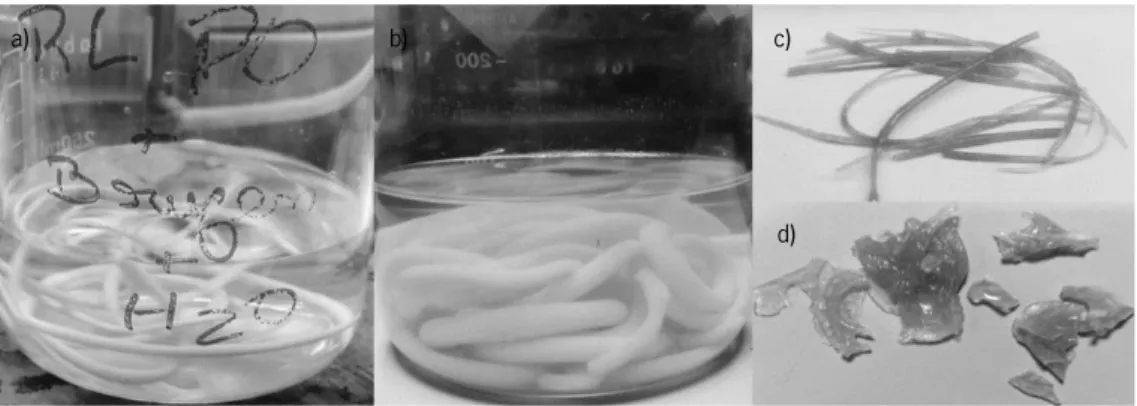

libertação em função do tempo (t) a partir de sistemas constituídos por 30 % de agente ativo e 70 % de polímero. A curva a (---) diz respeito ao sistema à base de RL e a curva a (---) ao sistema à base de RS, os quais foram introduzidos em água para libertação do agente ativo. A libertação do agente ativo a partir do sistema constituído por E_PO, curva a (---), foi realizada em água com o pH ajustado para 6.8. ... 65 Figura 36 – Fotografias do sistema de libertação constituído por 70 % de RL e por 30 % de IBU em vários momentos de análise. Em a), os compostos deste sistema encontram-se num estado expandido devido ao contacto com o meio de libertação. Em b), após 8158 min em expansão, os compostos encontram-se muito mais expandidos e muito mais frágeis devido ao desgaste físico sofrido. Em c) encontra-se uma fotografia dos compostos deste sistema após a sua composição por extrusão e em c) encontra-se a fotografia dos mesmos compostos após o ensaio de

Índice de Figuras MIEB – Tecnologia do Ambiente

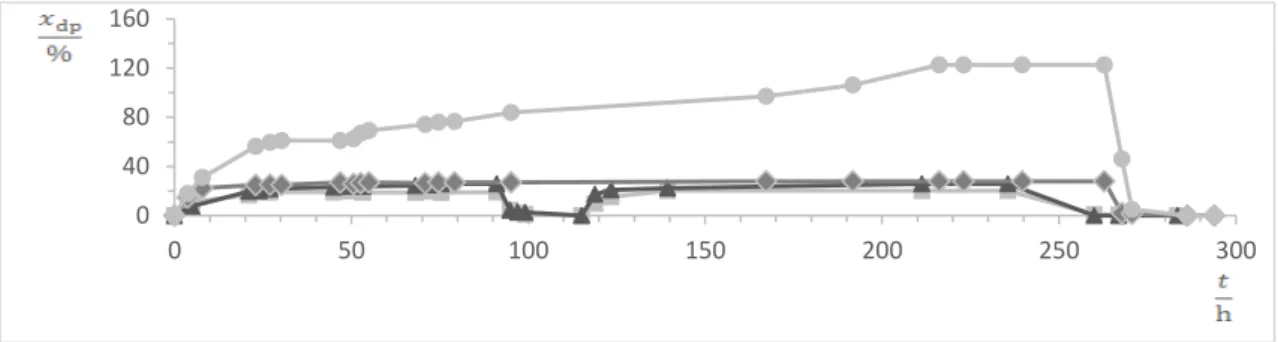

expansão, na qual é visível o desgaste físico sofrido pelos mesmos, principalmente após comparação com c). ... 66 Figura 37 – Fotografias dos grânulos de mistura de polímero com agente ativo por fundir presentes nos compostos dos sistemas constituídos por 70 % de RL e 30 % de IBU (a), por 70 % de RS e 30 % de IBU (b), e por 70 % de E_PO e 30 % de IBU (c). ... 67 Figura 38 – Representação gráfica do aumento do diâmetro dos compostos (xdp) em função do

tempo (t) dos sistemas de libertação constituídos por 99.34 % de RL e 0.66 % de IBU (---) e por 70 % de RL e 30 % de IBU (---), e perfis de expansão dos controlos dos ensaios referidos (curvas a --- e a --- respetivamente). Os controlos dos sistemas de libertação de agente ativo consistem em compostos de RL puro que foram extrudidos nas mesmas condições que os respetivos sistemas. Nestes sistemas o valor zero representa o diâmetro dos compostos anterior à sua introdução em água. ... 69 Figura 39 – Representação gráfica do aumento do diâmetro dos compostos (xdp) em função do

tempo (t) dos sistemas de libertação constituídos por 70 % de RS e 30 % de IBU (curva a ---) e por 99.34 % de RS e 0.66 % de IBU (curva a ---), e perfis de expansão dos controlos dos ensaios referidos (curvas a --- e a --- respetivamente), constituídos por RS virgem. Nestes sistemas o valor zero representa o diâmetro dos compostos antes da sua introdução em água. 70 Figura 40 – Representação gráfica do aumento do diâmetro dos compostos (xdp) em função do

tempo (t) dos sistemas de libertação à base de E_PO a pH=6.8. Os compostos constituídos por 99.34 % de polímero e 0.66 % de IBU (curva a ---) e por 70 % de polímero e 30 % de IBU (curva a ---), e os controlos dos ensaios referidos (curvas a --- e a --- respetivamente) foram introduzidos numa mistura de soluções de NaOH e de HCl, ambas a 0.1 mol dm-3. Os

compostos constituídos por 70 % de polímero e 30 % de IBU (curva a ---) e o respetivo controlo (curva a ---, sobreposta à curva verde) foram introduzidos em água com pH ajustado para 6.8. Nestes sistemas, o valor zero é representativo do diâmetro dos compostos antes da sua introdução em água. ... 71 Figura 41 – Representação gráfica da variação da fração mássica (xm) de várias amostras em

função da temperatura (T). O perfil a (- - - -) representa a degradação térmica do Br200, o perfil a (--

-- --) representa a degradação térmica do PEO e os perfis a (---) e a (---) dizem respeito à degradação térmica de compostos à base de PEO, sendo que o primeiro incorporou uma menor fração mássica de Br200 do que o segundo. O perfil a (- - - -) diz respeito à derivada do perfil de

Índice de Figuras MIEB – Tecnologia do Ambiente

degradação do composto com maior fração de agente ativo, cujos pontos de inflexão indicam as temperaturas às quais ocorrem perdas de massa no perfil do composto. ... 74 Figura 42 – Representação gráfica da variação da fração mássica (xm) de várias amostras em

função da temperatura (T). O perfil a (-- --) representa a degradação térmica do Br200, o perfil a

(---) representa a degradação térmica do PVA e o perfil a (---(---) diz respeito à degradação térmica do composto à base de PVA. O perfil a (- - - -) diz respeito à derivada do perfil de degradação do composto, cujos pontos de inflexão indicam as temperaturas às quais ocorrem perdas de massa no perfil do composto. ... 75 Figura 43 – Representação gráfica da variação da fração mássica (xm) de várias amostras em

função da temperatura (T). O perfil a (-- -- --) representa a degradação térmica do Br200, o perfil a

(---) representa a degradação térmica do RL e o perfil a ((---) diz respeito à degradação térmica do composto à base de RL. O perfil a (- - - -) diz respeito à derivada do perfil de degradação do composto, cujos pontos de inflexão indicam as temperaturas às quais ocorrem perdas de massa no perfil do composto. ... 76 Figura 44 – Representação gráfica da variação da fração mássica (xm) de várias amostras em

função da temperatura (T). O perfil a (---) representa a degradação térmica do Br200, o perfil a (--

-- --) representa a degradação térmica do RS e o perfil a (---) diz respeito à degradação térmica do composto à base de RS. O perfil a (- - - -) diz respeito à derivada do perfil de degradação do composto, cujos pontos de inflexão indicam as temperaturas às quais ocorrem perdas de massa no perfil do composto. ... 77 Figura 45 – Representação gráfica da variação da fração mássica (xm) de várias amostras em

função da temperatura (T). O perfil a (---) representa a degradação térmica do Br200, o perfil a (--

--) representa a degradação térmica do E_PO e o perfil a (---) diz respeito à degradação térmica do composto à base de E_PO. O perfil a (- - - -) diz respeito à derivada do perfil de degradação do composto, cujos pontos de inflexão indicam as temperaturas às quais ocorrem perdas de massa no perfil do composto. ... 78 Figura 46 – Variação da massa de Br200 (mBr) libertada a partir da fibra

OS_2015_10_01_10PEO+Br200_ 90LDPE ao longo do tempo (t). ... 80

Figura 47 – Representação gráfica da variação da absorvância (A) do meio de libertação da fibra OS_2015_10_01_10PVA+Br200_90LDPE, perfil a (---), e da fibra

Índice de Figuras MIEB – Tecnologia do Ambiente

Figura 48 – Representação gráfica da variação da massa de Br200 no meio de libertação (mBr) ao

longo do tempo (t), libertada a partir dos sistemas OS_2015_10_01_10RL+Br200_90LDPE, perfil

a (---), OS_2015_10_01_10RS+Br200_90LDPE, perfil a (---), e

OS_2015_10_01_10E_PO+Br200_90LDPE, perfil a (---), tendo-se utilizado como controlos

dos ensaios as fibras OS_2015_09_30_10RL+Br200_90LDPE,

OS_2015_09_30_10RS+Br200_90LDPE e OS_2015_09_30_10E_PO+Br200_90LDPE,

respetivamente. ... 82 Figura 49 – Fotografias das fibras OS_2015_09_30_10RL_90LDPE e OS_2015_10_01_10RL+Br200_90LDPE, fotografias a) e b) respetivamente, nas quais de

verificam irregularidades ocorridas durante o seu processamento. Em a) pode-se visualizar a textura rugosa dos filamentos e em b) distribuição irregular da camada externa pelos filamentos que constituem a fibra, existindo filamentos que, pela sua cor branca, aparentam não possuir camada externa. ... 84 Figura 50 – Representação gráfica dos perfis de transmitância (Tr) da água (perfil a ---), do PEO (perfil a ---), do Br200 (perfil a ---) e do meio de libertação no final do ensaio de libertação com a

fibra OS_2015_10_01_10PEO+Br200_90LDPE (perfil a ---) em função do número de onda. ... 86

Figura 51 – Representação gráfica dos perfis de transmitância (Tr) da água (perfil a ---), do PVA (perfil a ---), do Br200 (perfil a ---) e do meio de libertação no final do ensaio de libertação com a

fibra OS_2015_10_01_10PVA+Br200_90LDPE (perfil a ---) em função do número de onda. .... 87

Figura 52 – Representação gráfica dos perfis de transmitância (Tr) da água (perfil a ---), do Br200

(perfil a ---) e dos meios de libertação no final dos ensaios de libertação com as fibras OS_2015_10_01_10RL+Br200_90LDPE (perfil a ---), OS_2015_10_01_10RS+Br200_90LDPE

(perfil a - - - -), e OS_2015_10_01_10RE_PO+Br200_90LDPE (perfil a - - - -), em função do

número de onda. ... 88 Figura 53 – Representação gráfica do aumento do diâmetro dos compostos (xdp) em função do

tempo (t) da fibra de controlo OS_2015_09_30_10RL_90LDPE, perfil a (---), e da fibra OS_2015_10_01_10RL+Br200_90LDPE, perfil a (---). ... 89

Figura 54 – Fotografias da expansão da camada externa da fibra OS_2015_09_30_10RL_90LDPE (fotografias a), b) e c)), e da fibra OS_2015_10_01_10RL+Br200_90LDPE (filamento de maior dimensão nas fotografias d), e) e f)),

Índice de Figuras MIEB – Tecnologia do Ambiente

Figura 55 – Representação gráfica do aumento do diâmetro dos compostos (xdp) em função do

tempo (t) da fibra de controlo OS_2015_09_30_10RS_90LDPE, perfil a (---), e da fibra OS_2015_10_01_10RS+Br200_90LDPE, perfil a (---). ... 90

Figura 56 – Fotografias da expansão da camada externa da fibra OS_2015_09_30_10Rs_90LDPE (fotografias a), b) e c)), e da fibra OS_2015_10_01_10Rs+Br200_90LDPE (fotografias d), e) e f)), aos 0 min, 60 min e 120 min do

ensaio de expansão. ... 91 Figura 57 – Representação gráfica do aumento do diâmetro dos compostos (xdp) em função do

tempo (t) da fibra de controlo OS_2015_09_30_10E_PO_90LDPE, perfil a (---), e da fibra OS_2015_10_01_10E_PO+Br200_90LDPE, perfil a (---). ... 92

Figura 58 – Fotografias da expansão da camada externa da fibra OS_2015_09_30_10RL_90LDPE (filamento rodeado nas fotografias a), b) e c)), e da fibra OS_2015_10_01_10RL+Br200_90LDPE (filamento de maior dimensão nas fotografias d), e) e f)),

aos 0 min, 60 min e 120 min do ensaio de expansão. ... 92 Figura 59 – Fotografias da degradação da camada externa da fibra OS_2015_09_30_10PEO_90LDPE (fotografias a) e b)), e da fibra OS_2015_10_01_10PEO+Br200_90LDPE (fotografias c) e d)), nos momentos inicial e final do

ensaio de degradação. ... 94 Figura 60 – Fotografias da degradação da camada externa da fibra OS_2015_09_30_10PVA_90LDPE (fotografias a), b) e c)), e da fibra OS_2015_10_01_10PVA+Br200_90LDPE (fotografias d) e e)), nos momentos que antecederam e

precederam o ensaio de degradação. ... 95 Figura A.2. 1 – Representação gráfica da variação da fração mássica (xm/m) de várias amostras

em função da temperatura (T). O perfil a (---) representa a degradação térmica do Br200, o

perfil a (---) representa a degradação térmica do PEO e o perfil a (---) diz respeito à degradação térmica do composto à base de PEO aditivado com Br200...134

Figura A.3. 1 – Representação gráfica da curva de calibração do IBU dissolvido em água, na qual a relação da absorvância (A) com a concentração deste agente ativo ([IBU]) é definida pela equação A=(0.0515±0.0070)[IBU]+(0.0022±0.0491), com R2=0.9906………135

Figura A.3. 2 – Representação gráfica da curva de calibração do Br200 dissolvido em água, sendo

a relação absorvância (A) em função da concentração deste agente ativo ([B]) definida por A=(0.0403±0.0093)[B]+(0.0013±0.0011), com R2=0.9996. ... 135

Índice de Figuras MIEB – Tecnologia do Ambiente

Figura A.3.3 – Representação gráfica da variação da absorvância (A) do meio de libertação da fibra OS_2015_10_01_10PEO+Br200_90LDPE, perfil a (---), e da fibra

OS_2015_09_30_10PEO_90LDPE, perfil a (---) em função do tempo (t). ... 137 Figura A.3. 4 – Variação da massa de Br200 (mBr) libertada a partir da fibra

Índice de Tabelas MIEB – Tecnologia do Ambiente

Índice de Tabelas

Tabela 1 – Valores das temperaturas do fuso (Tfuso) e da fieira (Tfieira) utilizadas para a composição

por extrusão dos diferentes filamentos com a fração mássica de polímero (xm) e de agente ativo

(xa) pretendidas ... 45

Tabela 2 – Valores das temperaturas estabelecidas para as diferentes zonas do fuso (Tfuso) e para

a fieira (Tfieira), para as diferentes composições dos grânulos desenvolvidos em polímero (xm) e em

agente ativo (xa) ... 46

Tabela 3 – Valores das velocidades das bombas de débito, respetivas capacidades e caudais mássicos e fração mássica de material debitado para cada secção das fibras produzidas (sheath e core). ... 47 Tabela 4 – Valores de temperatura inicial (Ti) e final (Tf) de cada fase e respetivos valores fração

de massa perdida (mp) e de massa residual (mr) identificados para os polímeros E_PO, L100-55,

RL, RS, LDPE, PEO e PVA e para o agente ativo IBU na forma pura (IBU) e em formulação de administração oral (Br200) ... 52

Tabela 5 – Valores referentes às frações mássicas de agente ativo (xIBU), de polímero (xpl) e de

agente ativo perdido (xpIBU) no processo de composição de cada um dos compostos analisados

por TGA ... 58 Tabela 6 – Valores velocidades de libertação de agente ativo (va) e velocidade de degradação da

matriz polimérica (vd), para as diferentes formulações dos compostos desenvolvidos em polímero

(xm) e em agente ativo (xa) ... 68

Tabela 7 – Valores referentes às frações mássicas de agente ativo (xIBU), de polímero (xpl) e de

agente ativo perdido ou ganho (xpIBU) no processo de composição de cada um dos compostos

analisados por TGA em relação à fração mássica expectada para o agente ativo, pelo que os valores acompanhados por um sinal positivo são indicativos de um incremento na fração mássica e os valores acompanhados por um sinal negativo são indicativos de uma diminuição da mesma ... 79 Tabela 8 – Valores das velocidades de libertação de agente ativo (va) e velocidade de degradação

da camada externa das fibras (vd), para as suas diferentes formulações em polímero (xm) e em

agente ativo (xa) ... 83

Tabela 9 – Valores de alongamento (Al) e de tenacidade (Te) para cada uma das fibras processadas ... 96

Índice de Tabelas MIEB – Tecnologia do Ambiente

Tabela A.1. 1 – Sistemas de libertação controlada de agentes ativos formulados em laboratório, recorrendo à técnica de composição de polímeros por extrusão, sendo P.B. o polímero base da formulação, Tp a temperatura utilizada para o processamento do sistema e Rf a referência bibliográfica de onde foi extraída a informação...120 Tabela A.1. 2 – Sistemas de libertação controlada de agentes ativos disponíveis comercialmente, recorrendo à técnica de composição de polímeros por extrusão, sendo P.B. o polímero base da formulação, Tp a temperatura utilizada para o processamento do sistema e Rf a referência bibliográfica de onde foi extraída a informação ... 125 Tabela A.1. 3 – Sistemas de libertação controlada de agentes ativos patenteados, recorrendo à técnica de composição de polímeros por extrusão, sendo P.B. o polímero base da formulação, Tp a temperatura utilizada para o processamento do sistema e Rf a referência bibliográfica de onde foi extraída a informação ... 127 Tabela A.2. 1 – Valores referentes às frações mássicas de agente ativo (xIBU), de polímero (xpl) e

de massa de amostra (ma) no processo de composição de cada um dos compostos analisados

por TGA...133 Tabela A.2. 2 – Valores referentes às frações mássicas de agente ativo (xIBU), de polímero (xpl) e

de massa de amostra (ma) no processo de composição de cada um dos compostos analisados

por TGA ... 134 Tabela A.3. 1 – Valores do limite de deteção e do limite de quantificação do equipamento relativamente ao IBU ... 135 Tabela A.3. 2 – Valores do limite de deteção e do limite de quantificação do equipamento em relação ao Br200 ... 136

Tabela A.3. 3 – Valores das massas das amostras iniciais e finais dos compostos aditivados com Br200 (mia e mfa) e das massas das amostras iniciais e finais dos compostos utilizados como

controlo (mic e mfc), para as suas diferentes formulações em polímero (xm) e em agente ativo (xa)

... 136 Tabela A.3. 4 – Valores das massas das amostras iniciais e finais dos compostos aditivados com Br200 (mia e mfa) e das massas das amostras iniciais e finais dos compostos utilizados como

controlo (mic e mfc), para as suas diferentes formulações em polímero (xm) e em agente ativo (xa)

na camada externa ... 138 Tabela A.4. 1 – Valores de massa linear (mL) e de força de rotura (FR) de cada uma das fibras

Índice de Tabelas MIEB – Tecnologia do Ambiente

Tabela A.4. 2 – Valores das massas volúmicas dos polímeros e do agente ativo constituintes das fibras com sistemas de libertação à base de PEO, RS e E_PO ... 139

Lista de Abreviaturas e Siglas MIEB – Tecnologia do Ambiente

Lista de Abreviaturas e Siglas

BCS – Biopharmaceutical Classification System;

Br200 – Brufen® 200 mg, fármaco constituído essencialmente por ibuprofeno;

DSC – Calorimetria diferencial de varrimento; E_PO – Eudragit E PO;

FDA – Food and Drug Administration;

FTIR – Espectroscopia de Infravermelho por Transformada de Fourier (do inglês Fourier Transform Infrared Spectroscopy);

IBU – Ibuprofeno;

L100-55 – Eudragit L100-55;

LDPE – Polietileno de baixa densidade; MEC – Concentração mínima efetiva; MTC – Concentração mínima tóxica; PEG – Polietilenoglicol;

PEO – Óxido de polietileno; PLA – Ácido polilático;

PLGA – Poli (ácido lático-co-glicólico); PP – Polipropileno;

PVA – Álcool polivinílico; RL – Eudragit RL PO;

RPCEV – Repulsão dos Pares Eletrónicos da Camada de Valência; RS – Eudragit RS PO;

Lista de Abreviaturas e Siglas MIEB – Tecnologia do Ambiente

TGA – Análise termogravimétrica (do inglês Thermogravimetric Analysis); UV/VIS – Espectroscopia ultravioleta-visível.

Lista de Variáveis MIEB – Tecnologia do Ambiente

Lista de Variáveis

Ø – Diâmetro dos orifícios da fieira do equipamento de extrusão multicomponente por melt spinning da Hills Inc.;

A – Absorvância de uma solução lida no equipamento UV/Vis;

Al – Alongamento de uma fibra, dada como a fração correspondente à diferença entre o comprimento da fibra após e pré estiramento;

Alt – Área lateral de uma determinada fibra;

As – Área de secção transversal de uma fibra;

[B] – Concentração de Brufen® 200 mg numa solução padronizada;

Deq – Diâmetro equivalente de uma fibra;

DTGA – Derivada da fração mássica da amostra colocada no TGA, determinada ao longo do tempo;

FR – Força aplicada a uma fibra no momento da sua rotura;

[IBU] – Concentração de ibuprofeno numa solução padronizada; ma – Massa de amostra recolhida para uma determinada análise;

mBr – Massa de Brufen® 200 mg quantificada durante um ensaio de libertação;

mBr real – Massa de Brufen® 200 mg efetivamente presente numa amostra;

mBr t – Massa de Brufen® 200 mg correspondente à fração mássica de agente ativo pretendida

numa amostra;

mfa – Massa final de uma amostra, de ensaio de libertação, de um composto ou fibra aditivada

com agente ativo;

mfc – Massa final de uma amostra de um composto ou fibra utilizada como controlo num ensaio

Lista de Variáveis MIEB – Tecnologia do Ambiente

mia – Massa inicial de uma amostra, para ensaio de libertação, de um composto ou fibra

aditivada com agente ativo;

mic – Massa inicial de uma amostra de um composto ou fibra utilizada como controlo num

ensaio de libertação;

mIBU – Massa de IBU libertada quantificada durante um ensaio de libertação;

mL – Massa linear de 100 m de uma fibra;

mp – Fração mássica referente à massa perdida por um material num determinado intervalo de

temperaturas do ensaio de TGA;

mr – Fração mássica correspondente à massa de resíduo de um material no final de um ensaio

de TGA;

Pe – Perímetro da secção transversal de uma fibra; t – Tempo;

Te – Tenacidade de uma fibra;

Tf – Temperatura no final de uma fase de degradação térmica do perfil de uma amostra após

TGA;

Tfieira – Temperatura a que se encontra a fieira da extrusora de composição ou a extrusora de melt

spinning;

Tfuso – Temperatura a que se encontra uma determinada zona do fuso da extrusora de

composição ou da extrusora de melt spinning;

Tg – Temperatura de transição vítrea de um dado composto;

Ti – Temperatura de início de uma fase de degradação térmica do perfil de uma amostra após

TGA;

Tr – Transmitância de uma amostra lida no FTIR;

va – Velocidade de libertação de agente ativo a partir de um composto polimérico ou de uma

Lista de Variáveis MIEB – Tecnologia do Ambiente

vd – Velocidade de degradação da matriz polimérica de um composto polimérico ou fibra;

Xa – Fração mássica de agente ativo presente na camada externa de uma fibra ou num

composto polimérico;

xIBU – Fração mássica do agente ativo ibuprofeno num filamento ou numa fibra, sendo esta dada

pela razão entre a massa de ibuprofeno e massa total do filamento ou fibra;

xm – Fração mássica de um material, sendo esta dada pela razão entre a massa do mesmo a

uma determinada temperatura e a sua massa no início do TGA;

xpBr – Fração mássica de Brufen® 200 mg perdida relativamente à fração mássica deste agente

ativo pretendida para a amostra;

xpIBU – Fração mássica referente às perdas de agente ativo durante a etapa de composição de

polímeros por extrusão ou durante a etapa de melt spinning, resultando esta da diferença entre a fração mássica de ibuprofeno pretendida e a fração mássica de ibuprofeno presente no filamento ou fibra;

xpl – Fração mássica de um polímero presente num filamento ou fibra, sendo esta obtida pelo

Introdução MIEB – Tecnologia do Ambiente

1.

Introdução

Atualmente existem várias tecnologias de libertação de agentes ativos, os quais podem ser fármacos, pesticidas, corantes, entre outros exemplos, sendo os sistemas que têm por base matrizes poliméricas os mais utilizados. De entre as tecnologias existentes, as que permitem controlar a libertação dos agentes ativos de uma forma pré-determinada são as mais apelativas para os mais diversos setores de atividade económica.

1.1. Enquadramento

Os sistemas de libertação projetados para o controlo da frequência de administração de dosagem baseiam-se essencialmente na alteração da taxa de absorção do agente ativo. Apesar deste tipo de produto estar disponível comercialmente há vários anos, atualmente têm sido desenvolvidos sistemas que promovem a libertação localizada, o que normalmente não acontece com as técnicas de dosagem mais convencionais. A libertação controlada dos agentes ativos por estes sistemas é mais eficiente, aumentando consequentemente os benefícios terapêuticos e minimizando os efeitos secundários. [1]–[5]

De entre os polímeros utilizados como constituintes deste tipo de sistemas, os polímeros biodegradáveis têm demonstrado um grande potencial como matriz de aprisionamento do agente ativo, pois permitem a marcação dos locais onde devem atuar. Um grande número de polímeros biodegradáveis possui características que lhes conferem biocompatibilidade e que contribuem para o aumento da estabilidade dos agentes ativos. Para além disso, os polímeros são aplicados em vários sistemas de distribuição de fármacos por possuírem propriedades únicas como, por exemplo, a bioestabilidade e a biodisponibilidade, para além das acima referidas, que ainda não foram alcançadas por qualquer outro material. [1]–[5]

Nos últimos anos, as investigações realizadas sobre sistemas de libertação controlada, entre outras aplicações, têm sido direcionadas também para a produção de fibras à base de polímeros com agentes ativos incorporados para aplicações como suturas, compressas, pensos ou suportes para cultura celular. Neste tipo de abordagem, os agentes ativos libertam-se de acordo com o tipo de controlo implementado nas fibras e, após a sua depleção, o polímero é bioabsorvido. Deste modo, é eliminada a dificuldade de sincronização da libertação dos agentes

Introdução MIEB – Tecnologia do Ambiente

ativos com a bioerosão da matriz polimérica, atingindo-se uma taxa de distribuição específica. [2], [6]

1.2. Motivação

O tema surge da necessidade de desenvolver fibras com potencial de aplicação em suturas, pensos e compressas ou sistemas de suporte a cultura celular, que sejam capazes de libertar agentes ativos quando submetidas a um dado estímulo, podendo desta forma realizar um tratamento mais localizado e mais eficiente em termos de dosagem. O recurso a polímeros biodegradáveis para a formulação destes sistemas permitirá obter uma nova forma mais eficaz para manter a saúde física. A escolha do polímero com as propriedades de superfície e de volume apropriadas ao agente ativo selecionado permite otimizar a sua administração, contribuindo assim para o aumento da eficiência do tratamento e para minimizar a ocorrência de efeitos secundários. Deste modo, a libertação controlada do agente ativo mantém a concentração deste na gama terapêutica, constituindo assim uma mais-valia na área médica. [2], [6]

Para além disso, a crescente preocupação ambiental tem conduzido à necessidade de utilização e desenvolvimento de polímeros biodegradáveis, sendo dada ênfase aos polímeros de origem biológica devido à mais fácil degradação dos produtos desenvolvidos com os mesmos. Os subprodutos resultantes dessa degradação não são prejudiciais nem para a pessoa, nem para o meio ambiente, sendo mineralizados e restituídos aos seus ciclos elementares. O ajustamento da dosagem administrada conseguido nestes sistemas beneficia o ambiente pela diminuição da poluição da água e do solo com fármacos. Estes afetam a fauna e a flora locais e contribuem para o aumento da resistência de organismos patogénicos a fármacos, nomeadamente antibióticos. Deste modo, os microrganismos são mais dificilmente eliminados em estações de tratamento e no próprio corpo humano. [7]–[9]

1.3. Objetivos

O objetivo deste trabalho consistiu no desenvolvimento de sistemas de libertação controlada de agentes ativos à base de fibras poliméricas com potencial de utilização em suturas, pensos, compressas ou como suporte a sistemas de cultura celular.

Introdução MIEB – Tecnologia do Ambiente

1.3.1. Abordagem

A primeira fase deste trabalho consistiu na identificação, seleção e caracterização dos materiais e dos sistemas de libertação. Para tal, efetuou-se um levantamento sobre o estado da arte dos diferentes sistemas de libertação existentes passíveis de incorporação em matrizes poliméricas por tecnologias de extrusão. Posteriormente, realizou-se um segundo levantamento para o material base da fibra a desenvolver, tendo sido identificados polímeros biocompatíveis, que pudessem ser ou não biodegradáveis. Dado o objetivo principal deste trabalho ser o desenvolvimento de sistemas de libertação, com enfoque na geometria de secção transversal das fibras, a seleção do agente ativo não foi tão criteriosa. Assim sendo, foi selecionado o ibuprofeno (IBU) por ser um dos analgésicos e anti-inflamatórios mais utilizados na área médica. Os materiais selecionados foram caracterizados termicamente, para a determinação dos intervalos de temperatura de cada uma das suas fases de degradação. Esta caracterização permitiu também definir a janela de temperaturas de processo para as etapas posteriores de composição e fiação por extrusão dos compostos poliméricos.

Numa segunda fase foram produzidos compostos poliméricos utilizando os diferentes sistemas de libertação selecionados, contendo IBU, pelo recurso à técnica de composição por extrusão, tendo-se obtido no final um composto polimérico com o agente ativo aprisionado. As composições mássicas de cada um dos componentes no composto polimérico final foram definidas com base no estado da arte, nas propriedades de cada um dos polímeros, e nas limitações processuais verificadas. Os compostos poliméricos com as características mais adequadas a um processo de fiação por extrusão e melhores taxas de libertação do agente ativo foram depois encaminhados para a produção de fibras.

A terceira fase consistiu no processamento das fibras a partir dos compostos poliméricos produzidos recorrendo-se a tecnologias de fiação por extrusão. As fibras foram processadas com a geometria de secção transversal mais utilizada, segundo o levantamento bibliográfico efetuado, e com diferentes percentagens do composto previamente produzido, com o objetivo de posteriormente se avaliar as matrizes no que toca à libertação do agente ativo. Para tal, foram avaliadas as propriedades e as taxas de libertação das estruturas desenvolvidas em função das condições de processo.

Introdução MIEB – Tecnologia do Ambiente

1.4. Metodologias

As metodologias utilizadas para a realização do trabalho experimental adjacente ao tema da dissertação serão abordadas ao longo deste tópico, no qual será dada ênfase à utilidade que cada uma das metodologias teve para a obtenção dos resultados experimentais.

1.4.1. Análise Termogravimétrica

A análise termogravimétrica (do inglês Thermogravimetric Analysis – TGA) é uma técnica de análise na qual se monitoriza a variação de massa de uma determinada amostra ao longo do tempo e em função do aumento da temperatura em atmosfera controlada. Esta técnica é utilizada na análise de vários materiais (metais, cerâmicas, polímeros, materiais compósitos, entre outros), os quais são submetidos a um aumento de temperatura até sofrerem degradação térmica. A amostra a ser analisada pode encontrar-se na forma sólida ou líquida. [10], [11]

O equipamento no qual é realizado o TGA é constituído por uma termobalança (responsável pela pesagem contínua da amostra), um forno, um sensor de temperatura, um sistema de registo (dos valores de pesagem e de temperatura) e de controlo da atmosfera no interior do forno. O resultado da análise efetuada é apresentado na forma de um gráfico fração mássica em função da temperatura ou tempo, conforme se pretenda um ensaio dinâmico ou isotérmico. [10] Os diferentes componentes do equipamento de TGA podem ser visualizados na

Figura 1.

Figura 1 – Fotografias dos diferentes constituintes do equipamento de TGA. Na imagem a) encontra-se representado um exemplo de equipamento no qual decorre a análise. Em b) encontra-se o acessório denominado autosampler, o qual permite a realização de várias análises de TGA seguindo uma ordem pré-definida. Em c) é possível visualizar o cadinho de porcelana onde é colocada a amostra e em d) a termobalança. Na fotografia e) pode-se observar o forno no compartimento de arrefecimento por ventilação com ar frio. A fotografia em f) representa o momento em que o forno, devido à elevada temperatura, torna-se incandescente. [12]–[15]

a) b)

c) e)

f)

Introdução MIEB – Tecnologia do Ambiente

Esta técnica teve a maior importância para a caracterização física das amostras, uma vez que permitiu efetuar uma análise quantitativa à composição das amostras, ao longo do ensaio. Para além disto, permitiu ainda conhecer a temperatura a partir da qual cada amostra sofreu maior degradação térmica e determinar as perdas de agente ativo ocorridas nas etapas de composição de polímeros por extrusão e de processamento de fibras por melt spinning. [11]

1.4.2. Composição de Polímeros por Extrusão

A composição de polímeros é o processo pelo qual um novo composto é obtido pela passagem de um ou vários materiais no estado fundido por uma extrusora, pela ação de fusos em rotação. As extrusoras de composição promovem uma intensa agitação e mistura, que conduzem à desagregação de partículas, originando no final um polímero com dispersão uniforme. Para a obtenção do produto final com as propriedades pretendidas é necessário que cada composto seja termicamente estável nas temperaturas de extrusão utilizadas. [16]–[18]

As extrusoras são normalmente constituídas por um sistema de transporte e mistura de material, uma fieira que modela o extrudido e um equipamento de arrefecimento, corte e recolha dos grânulos colocado a jusante da fieira. As extrusoras de duplo fuso possuem dois fusos iguais colocados lado a lado que se podem mover no mesmo sentido (co-rotação) ou em sentidos opostos (contra-rotação). Comparativamente às extrusoras de fuso simples, estas possuem um sistema de alimentação com maior capacidade de doseamento e de dispersão. Um exemplo de um sistema de duplo fuso pode ser observado na Figura 2. [16]–[18]

Figura 2 – Fotografias de um duplo fuso utilizado na técnica de composição de polímeros por extrusão. Nesta fotografia visualizam-se as diferentes geometrias do sistema, as quais são responsáveis pelo transporte e diferentes graus de mistura do objeto de estudo desde a alimentação até à fieira.[16], [19], [20]

No que diz respeito a formulações para a indústria farmacêutica, é necessário realizar uma etapa prévia à sua alimentação na extrusora, de mistura dos polímeros, agentes ativos e excipientes. Para além disso, a temperatura da zona de fusão utilizada é normalmente 15 °C a 60 °C superior à temperatura de fusão de polímeros semi-cristalinos ou à temperatura de

Introdução MIEB – Tecnologia do Ambiente

transição vítrea (Tg) de polímeros amorfos. Vários estudos comprovaram que a técnica composição de polímeros por extrusão é uma opção viável à produção de sistemas de libertação de agentes ativos, e que a sua libertação pode ser alterada pela adição de outras substâncias ativas. [16]–[18]

Por vezes, a temperatura de processamento dos polímeros aproxima-se ou é superior à temperatura de degradação do agente ativo ou de outros polímeros, constituindo um problema para a obtenção do composto polimérico pretendido. Contudo, a adição de plastificantes à formulação resulta na diminuição da temperatura de processo, torna o fundido mais flexível e menos viscoso, melhorando as condições de processo e as propriedades do produto final. [16]–[18]

1.4.3. Melt Spinning

A técnica de processamento de fibras por melt spinning é a mais simples das técnicas de fiação existentes, consistindo na formação de filamentos contínuos por extrusão de polímeros fundidos, transportados por fusos ou bombas de débito apropriadas, através de uma fieira. Os polímeros utilizados nesta técnica devem ser termicamente estáveis a temperaturas superiores às da sua fusão. Após a extrusão, as fibras obtidas são arrefecidas, estiradas e bobinadas, adquirindo a orientação pretendida e resistência mecânica durante o processo de estiramento, passando por rolos com diferentes velocidades de rotação. As extrusoras de melt spinning possuem diferentes morfologias consoante as características físicas das fibras a processar. [21], [22]

As fibras multicomponentes são deveras interessantes e representam um grande avanço no campo do processamento de fibras sintéticas obtidas por melt spinning. Para a obtenção destas fibras, o equipamento de melt spinning tem de possuir três extrusoras responsáveis pela alimentação separada dos materiais constituintes das diferentes camadas da fibra final. Para além disso, a presença destas juntamente com um pack de fiação, permite a obtenção de fibras mono-, bi- e tri-componente a partir do mesmo equipamento e com diferentes geometrias de secção transversal. O pack de fiação é responsável pelo direcionamento dos materiais fundidos, provenientes de cada extrusora, para as respetivas zonas da secção transversal da fibra, através de condutas discretas existentes no seu interior até à fieira. [23] Na Figura 3 encontra-se

Introdução MIEB – Tecnologia do Ambiente

Figura 3 – Fotografias de uma extrusora tri-componente de melt spinning (a), dos seus componentes (c), d) e e), e representação esquemática do processamento de materiais poliméricos em fibras numa extrusora tri-componente (b)). O esquema em b) permite visualizar que, após alimentação em cada uma das extrusoras de fusos, o material polimérico fundido é conduzido pelos fusos até à fieira, de onde sai sob a forma de fibra e é arrefecido numa coluna de ar frio. A partir deste ponto, a fibra polimérica é estirada num conjunto de rolos e bobinada. A saída das fibras a partir da fieira é visível na fotografia c). Em d) e em e) pode-se observar um rolo e uma bobine constituintes da linha de estiramento e bobinagem das fibras processadas. [23]–[27]

As fibras obtidas por esta técnica possuem propriedades que estão diretamente ligadas às condições processuais estabelecidas (por exemplo, temperatura e velocidade axial dos fusos). Assim, grandes alterações das condições processuais terão impacto à escala visível (ao nível do diâmetro e da temperatura da fibra) e à escala molecular (ao nível da orientação das cadeias poliméricas e do grau de cristalinidade do polímero). Para além disto, as condições de arrefecimento das fibras recém-extrudidas têm uma grande influência nas propriedades estruturais das fibras, pelo que a variação destas condições ao longo de um conjunto de fibras conduz à criação de não-uniformidades nas mesmas. A orientação das cadeias do polímero e a resistência mecânica das fibras extrudidas dependem da velocidade de bobinagem dos rolos, a qual deverá ser a mais elevada possível sem que ocorra a quebra dos filamentos. [28], [29]

As grandes vantagens desta técnica residem no facto de não serem utilizados solventes, evitando-se as etapas associadas à purificação e recuperação dos mesmos, bem como poder ser aplicada a uma vasta gama de polímeros biodegradáveis e biocompatíveis. Contudo, existe sempre o risco de degradação do polímero durante o processo de fusão pelo que se deverão ter em conta as condições de processo, nomeadamente temperaturas e tempo de residência do material na linha de extrusão. [22], [30]

c)

a) b)

d)

Introdução MIEB – Tecnologia do Ambiente

1.4.4. Espectroscopia Ultravioleta-Visível

A espectroscopia ultravioleta-visível (UV/VIS) é a técnica que permite determinar a concentração de compostos que absorvem ou transmitem radiação na gama do visível (380 nm a 750 nm) e ultravioleta (190 nm a 380 nm) do espectro eletromagnético. As radiações, ultravioleta e visível, interagem com a amostra ao nível atómico, promovendo transições dos eletrões ao longo da nuvem eletrónica dos seus átomos. Devido à incidência da radiação, estes excitam-se, passando do estado fundamental para um estado de energia maior. Quando estes transitam para um estado de energia inferior, parte ou toda a energia absorvida é libertada. [31]–[33]

O comprimento de onda utilizado na quantificação do composto na amostra corresponde ao valor para o qual se obtém o máximo de absorvância, possibilitando a deteção de concentrações menores do mesmo em soluções de concentração desconhecida. A determinação da concentração dos compostos, é feita por aplicação da lei de Lambert-Beer, Equação 1, na qual A representa a absorvância da amostra, ε representa o coeficiente de absorção molar, C representa a concentração do composto na amostra e l representa o comprimento ótico da célula: [31], [33]

� = �− − × − × (Equação 1) Esta técnica foi de elevada importância, porque permitiu traçar os perfis de libertação de agente ativo das diferentes formulações de compostos poliméricos e de fibras, através da determinação da variação da concentração de IBU ao longo dos ensaios de libertação.

1.4.5. Espectroscopia de Infravermelho por Transformada de Fourier

A Espectroscopia de Infravermelho por Transformada de Fourier (do inglês Fourier Transform Infrared Spectroscopy - FTIR) é a técnica de espectroscopia mais utilizada na caracterização química de amostras pela sua capacidade de medir simultaneamente todas as frequências infravermelhas. Esta técnica consiste na passagem de radiação infravermelha através da amostra a caracterizar, sendo parte da radiação incidente absorvida e a restante transmitida. No final da análise, é possível observar um espectro de absorvância ou transmitância cujas bandas são indicativas das frequências de vibração das ligações que mantêm os átomos da amostra ligados. Dado que cada composto possui uma constituição química única, é impossível que compostos diferentes consigam produzir espectros de

Introdução MIEB – Tecnologia do Ambiente

infravermelho iguais. Deste modo, o espetro de infravermelho de um dado composto fornece informação qualitativa dos compostos presentes na amostra, enquanto os tamanhos dos picos presentes no espectro indicam a quantidade dos mesmos. [34]

O equipamento utilizado possui uma fonte de radiação infravermelha, um interferómetro, um detetor e um computador. A fonte de radiação infravermelha consiste num corpo negro brilhante emissor de um feixe de radiação, com comprimento de onda entre 700 nm e (1106

) nm, que atravessa uma abertura que controla a radiação incidente na amostra, e posteriormente no detetor. O interferómetro é um dispositivo ótico que produz um sinal contendo todas as frequências do espectro infravermelho e que contém um divisor do feixe de radiação emitido, dividindo-o em dois feixes óticos refletidos em dois espelhos planos. Um dos espelhos encontra-se fixo enquanto o outro é móvel, e quando estes refletem os feixes de radiação, estes são recombinados. O feixe resultante (sinal interferograma), que possui informação sobre todas as frequências provenientes da fonte emissora, abandona o interferómetro, entra no compartimento da amostra e é transmitido ou refletido na superfície desta. As frequências específicas da radiação incidente são absorvidas pela amostra e o sinal interferograma, transmitido ou refletido por esta, é encaminhado para o detetor onde é medido e depois para um computador que o converte em sinais digitais por aplicação da transformada de Fourier. [34]

A presente técnica foi importante para o trabalho desenvolvido, uma vez que permitiu caracterizar quimicamente os meios de libertação após o término dos ensaios de libertação realizados às fibras desenvolvidas.

1.4.6. Microscopia Ótica

A microscopia ótica é a técnica de microscopia mais simples, consistindo na visualização ampliada de um objeto invisível a olho nu, com recurso a um conjunto de lentes. Para a execução desta técnica utiliza-se um microscópio composto que permite ampliar no máximo até 1500 ou 2000 vezes a imagem da amostra a visualizar, sendo este o limite de visualização com luz visível. O conjunto de lentes responsável pela ampliação da imagem é constituído pela ocular e pela objetiva, as quais se encontram na extremidade de um tubo ótico com comprimento padronizado, como se pode observar na Figura 4.[35]