Ricardo Guerreiro Ramos

Licenciado em Ciências da Engenharia Civil

Aplicação do Controlo Estatístico do

Processo numa Indústria de

Masterbatches

de Aditivos

Dissertação para obtenção do Grau de Mestre em Engenharia e Gestão Industrial

Orientadora: Professora Doutora Ana Sofia Leonardo

Vilela de Matos, Professora Auxiliar, Faculdade de

ciências e Tecnologias da Universidade Nova de Lisboa

Júri:

Presidente: Prof. Doutora Virgínia Helena Arimateia de Campos Machado Arguente: Professor Doutor José Fernando Gomes Requeijo Vogais: Professora Doutora Ana Sofia Leonardo Vilela de Matos

Engenheiro Tiago Pinheiro Duarte Filipe

Aplicação do Controlo Estatístico do Processo numa Indústria de

Masterbatches

de Aditivos

Copyright © Ricardo Guerreiro Ramos, Faculdade de Ciências e Tecnologia,

Universidade Nova de Lisboa.

AGRADECIMENTOS

Deixo aqui os meus agradecimentos a quem contribuiu para a realização desta dissertação e em todo o meu percurso académico.

Em primeiro lugar agradeço à Faculdade de Ciências e Tecnologia da Universidade Nova de Lisboa e a todos os professores que me acompanharam durante esta fase da minha vida.

Agradeço em especial à minha orientadora, Professora Ana Sofia Matos, por toda a disponibilidade, atenção e auxílio prestado durante a realização desta dissertação.

Agradeço à INVENTIVE MATERIALS, e em especial ao Engenheiro Tiago Filipe pela oportunidade dada para a realização desta dissertação nas suas instalações. Agradeço ainda às Engenheiras Daniela Carvalho e Nádia Domingos pela disponibilidade e auxílio prestado durante todo o processo.

Agradeço acima de tudo aos meus pais por todo apoio e dedicação que me deram ao longo de toda a minha vida, e em especial nos momentos mais difíceis.

RESUMO

Atualmente a aplicação de métodos estatísticos apresenta-se como uma mais valia para a qualidade de qualquer produto ou serviço, auxiliando na identificação e redução da variabilidade dos mesmos, tronando-se deste modo numa ferramenta de suporte eficaz e relevante nas tomadas de decisão das organizações. Assim, de modo a adotar uma estratégia competitiva e diferencial, muitas são as empresas que recorrem ao Controlo Estatístico do Processo (SPC) para controlar e monitorizar as suas produções.

No presente trabalho desenvolve-se uma metodologia apoiada no estudo de diversas cartas de controlo estatístico tendo em conta as características dos dados disponíveis. Assim será feita uma primeira abordagem às cartas de controlo tradicionais, desenvolvidas por Shewhart, que necessitam de um vasto número de observações para que a sua aplicação seja válida. Em muitas indústrias não é possível ter acesso a um número tão extenso de observações, sendo necessário, para estes casos, a utilização de cartas de controlo estatístico para pequenas produções (Short Run). Dentro das cartas de controlo para pequenas produções será dada especial atenção às cartas baseadas na estatística Q de Quesenberry, tanto univariadas como multivariadas.

A metodologia descrita é aplicada numa indústria de produção de masterbaches de aditivos plásticos, tendo como objetivo o controlo estatístico do processo de três produtos, com intuito de melhorar a qualidade dos mesmos.

ABSTRACT

Nowadays, the application of statistical methods presents itself as an added value to the quality of any product or service, helping in the identification and reduction of their variability, thus becoming an effective and relevant support tool in the decision-making of organizations. In order to adopt a competitive and differential strategy, many companies use Statistical Process Control (SPC) to control and monitor their production.

In the present work a methodology based on the study of several charts of statistical control is developed, considering the characteristics of the available data. Thus a first approach will be made to the traditional control charts, developed by Shewhart, which require a large number of observations in order to be valid. In many industries it is not possible to have such an extensive number of observations, and in these cases the use of short run statistical control charts is necessary. Within the control charts for small productions special attention will be given to the charts based on the Quesenberry Q statistic, both univariate and multivariate.

The methodology described is applied in an industry of masterbatch production of plastic additives, aiming the statistical control of the process of three products, to improve its quality.

ÍNDICE

Introdução ... 1

1.1 Enquadramento e Motivação ... 1

1.2 Objetivos ... 2

1.3 Metodologia ... 3

1.4 Estrutura da Dissertação ... 4

Controlo Estatístico do Processo ... 5

2.1 Conceito da Qualidade e Evolução Histórica ... 5

2.2 Controlo Estatístico Univariado do Processo (Abordagem Tradicional) ... 9

2.2.1 Regras para Deteção das Causas Especiais ... 11

2.2.2 Procedimento ... 12

2.2.3 Número de Observações Fase 1 ... 13

2.2.4 Tipos de Cartas de Controlo ... 15

2.2.4.1 Cartas de Controlo de Variáveis para a Fase 1 ... 16

2.2.4.2 Cartas de Controlo da Média e da Amplitude ... 16

2.2.4.3 Cartas de Controlo da Média e do Desvio Padrão ... 18

2.2.4.4 Cartas de Controlo da Média e da Variância ... 19

2.2.4.5 Cartas de Controlo da Mediana e da Amplitude ... 20

2.2.4.6 Cartas de Controlo de Observações Individuais e da Amplitude Móvel ... 21

2.2.5 Fase 2 do Controlo Estatístico do Processo ... 23

2.3 Condições de Aplicação ... 23

2.3.1 Aleatoriedade dos Dados ... 24

2.3.2 Normalidade dos Dados ... 24

2.3.3 Independência dos Dados ... 24

2.4 Capacidade do Processo ... 25

2.4.1 Índices de Capacidade do Processo para Dados Normalmente Distribuídos. ... 25

Controlo Estatístico do Processo de “Pequenas Produções” –Short Run ... 29

3.1 Cartas de Controlo Univariadas ... 30

3.1.1 Cartas de Controlo das Diferenças – Cartas D ... 30

3.1.1.1 Cartas de Controlo da Média e da amplitude ... 31

3.1.1.3 Cartas de Controlo de Observações Individuais e da Amplitude Móvel ... 32

3.1.2 Cartas de Controlo Z e W ... 33

3.1.2.1 Cartas de Controlo da Média e da Amplitude ... 34

3.1.2.2 Cartas de Controlo da Média e do Desvio Padrão ... 35

3.1.2.3 Cartas de Controlo das Observações Individuais e da Amplitude Móvel ... 36

3.1.3 Cartas de Controlo Q ... 37

3.1.3.1 Cartas Q para Observações Individuais e Amplitudes Móveis ... 38

3.1.3.2 Cartas Q para a Média e Variância ... 40

3.1.3.3 Capacidade do Processo ... 42

3.2 Cartas de Controlo Multivariadas ... 44

3.2.1 Carta MQX... 45

3.2.2 Carta MQẊ... 46

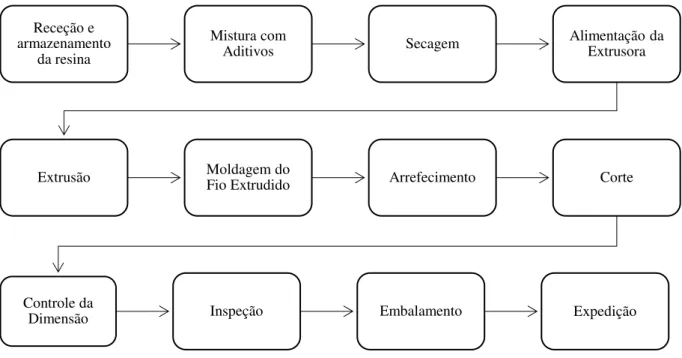

Caracterização de Empresa ... 49

4.1 Extrusão de Polímeros ... 49

4.1.1 Fornecimento de Matérias Primas ... 51

4.1.2 Mistura de Matérias Primas ... 52

4.2 INVENTIVE MATERIALS ... 53

4.3 Processo Produtivo ... 54

4.4 Controlo da Qualidade ... 55

Caso de Estudo ... 57

5.1 Preparação das Fórmulas ... 57

5.1.1 Produtos em Estudo ... 57

5.1.2 Recolha de Dados ... 58

5.1.3 Seleção das Cartas de Controlo a Utilizar ... 58

5.2 Construção das Cartas de Controlo e Análise dos resultados ... 59

5.2.1 Cartas de Controlo Q(X), Q(MR) e W(MR) ... 60

5.2.2 Cartas de Controlo MQX (Estudo Multivariado) ... 69

Conclusões e Sugestões ... 73

6.1 Conclusões Gerais ... 73

6.2 Sugestões para Trabalhos Futuros ... 75

ÍNDICE DE FIGURAS

Figura 2.1 - Exemplo de uma Carta de Controlo ... 10

Figura 2.2 - Regras para a deteção de causas especiais segundo a norma ISO 7870-2:2013 . 12 Figura 4.1 - Esquema Representativo das Fases do Processo de Extrusão ... 50

Figura 4.2 – Esquema exemplo de uma extrusora com duas zonas de alimentação ... 51

Figura 4.3 - Esquema Representativo do Processo Produtivo de Masterbatches de Aditivos... 55

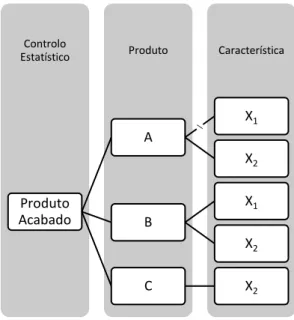

Figura 5.1 - Produtos e características em estudo ... 57

Figura 5.2 - Carta Q(Xr) Produto A, Característica X1, Lote 1 ... 60

Figura 5.3 - Carta W(MR) Produto A, Característica X1, Lote 1... 60

Figura 5.4 - Carta Q(Xr) Produto A, Característica X1, Lote 2 ... 61

Figura 5.5 - Carta W(MR) Produto A, Característica X1, Lote 2... 61

Figura 5.6 - Carta Q(Xr) Produto A, Característica X2, Lote 1 ... 62

Figura 5.7 - Carta Q(MR) Produto A, Característica X2, Lote 1 ... 62

Figura 5.8 - Carta Q(Xr) Produto A, Característica X2, Lote 2 ... 63

Figura 5.9 - Carta Q(MR) Produto A, Característica X2, Lote 2 ... 63

Figura 5.10 - Carta Q(Xr) Produto B, Característica X1, Lote 1 ... 64

Figura 5.11 - Carta W(MR) Produto B, Característica X1, Lote 1 ... 64

Figura 5.12 - Carta Q(Xr) Produto B, Característica X1, Lote 2 ... 65

Figura 5.13 - Carta W(MR) Produto B, Característica X1, Lote 2 ... 65

Figura 5.14 - Carta Q(Xr) Produto B, Característica X2, Lote 1 ... 66

Figura 5.15 - Q(MR) Produto B, Característica X2, Lote 1 ... 66

Figura 5.16 - Carta Q(Xr) Produto B, Característica X2, Lote 2 ... 67

Figura 5.17 - Carta Q(MR) Produto B, Característica X2, Lote 2 ... 67

Figura 5.18 - Carta Q(Xr) Produto C, Característica X2, Lote 1 ... 68

Figura 5.19 -- Carta Q(MR) Produto C, Característica X2, Lote 1 ... 68

Figura 5.20 -- Carta Q(Xr) Produto C, Característica X2, Lote 2 ... 69

Figura 5.21 -- Carta Q(MR) Produto C, Característica X2, Lote 2 ... 69

Figura 5.22 - Carta MQ(X) Produto A, Lote 1 ... 70

Figura 5.23 - Carta MQ(X) Produto A, Lote 2 ... 70

Figura 5.24 - Carta MQ(X) Produto B, Lote 1 ... 71

ÍNDICE DE TABELAS

Tabela 2.1 - Regras da norma ISO 7870-2:2013 para a deteção de causas especiais ... 12

Tabela 2.2 - Tipos de Cartas de Controlo Tradicionais... 15

Tabela 2.3 - Valores da constante Ã2 ... 21

Tabela 2.4 - Limites de Controlo das Cartas de Shewhart para a Fase 2 ... 23

Tabela 3.1 - Cartas de Controlo para Pequenas Produções ... 30

Tabela 5.1 – Dados de produção dos Lotes dos produtos em estudo ... 58

Lista de Siglas

ARL Average Run Lenght

𝐴𝑅𝐿𝐸𝑚 𝐶𝑜𝑛𝑡𝑟𝑜𝑙𝑜 ARL quando o processo está sob controlo estatístico

𝐴𝑅𝐿𝐹𝑜𝑟𝑎 𝑑𝑒 𝐶𝑜𝑛𝑡𝑟𝑜𝑙𝑜 ARL quando o processo não se encontra sob controlo estatístico

CUSUM Somas Acumuladas

CUSUMQ Somas Acumuladas para um número restrito de dados

EWMA Média Móvel Exponencialmente Amortecida

EWMAQ Média Móvel Exponencialmente Amortecida para um número restrito de dados

FAC Função de Auto-Correlação

FACP Função de Auto-Correlação Parcial

ISO “International Organization for Standardization”

K-S Kolmogorov-Smirnov

LC Limite Central

LIC Limite Inferior de Controlo

LIE Limite Inferior de Especificação

LSC Limite Superior de Controlo

LSE Limite Superior de Especificação

MR Moving Range

SGQ Sistema de Gestão de Qualidade

SPC Statistical Process Control

Lista de Símbolos

𝐶𝑝, 𝐶𝑝𝑘, 𝐶𝑝𝑚, 𝐶𝑝𝑚𝑘 Índices de capacidade

𝐹𝜈1,𝜈2 Função de distribuição de Fischer com 𝜈1 e 𝜈1 graus de liberdade

𝐺𝜈 Função de distribuição t-student com 𝜈 graus de liberdade

𝑚 Número de amostras ou observações individuais

𝑛 Dimensão da amostra

𝑁 Número total de dados (𝑛 × 𝑚)

𝑀𝑅 Amplitude móvel

𝑀𝑅

̅̅̅̅̅ Média das amplitudes móveis

𝑀𝑅

̅̅̅̅̅𝑟 Média das amplitudes móveis no instante r 𝑁(𝜇, 𝜎2) Distribuição Normal de média 𝜇 e variância 𝜎2

𝑄𝐼 , 𝑄𝑆 Índices de capacidade para cartas de controlo Short Run

𝑅𝑖 Amplitude da amostra i

𝑅̅ Amplitude média

𝑆𝑖 Desvio padrão da amostra i

𝑆̅ Desvio padrão médio

𝑆̅𝑟 Desvio padrão médio no instante r

𝑋𝑖 Característica da qualidade i

𝑋̅𝑖 Média da amostra i

𝑋̿ Média global

𝑋̿𝑗

Média das médias das amostras da característica da qualidade j

𝑋̿𝑅 Média global no instante r

𝑋̃𝑖 Mediana da amostra i

𝑋̃̅ Mediana média

Z Variável reduzida

𝛽 Risco do consumidor ou probabilidade de erro do tipo II

𝜒2 Estatística do Qui-Quadrado

𝜙 Função distribuição Normal

𝜙−1 Inverso da função distribuição Normal

𝜇 Média do processo

𝜎 Desvio padrão do processo

Introdução

1.1 Enquadramento e Motivação

Nos dias de hoje os materiais plásticos encontram-se em abundância em praticamente todas as áreas do nosso cotidiano, apresentando diversas formas e cores para as mais diversas aplicações. Apresentando, assim, a indústria plástica uma determinante importância nas nossas vidas, requerendo uma elevada eficiência do seu sector produtivo.

Desde o início da indústria do plástico que é conhecida a necessidade de utilizar aditivos com o intuito de conferir propriedades que facilitem o processamento de uma resina polimérica base, bem como atribuir ou melhorar determinadas propriedades desejadas, ou anular propriedades indesejadas.

Os aditivos mais usados para polímeros são as cargas, plastificantes, antioxidantes, corantes, retardadores de chama, lubrificantes, modificadores de impacto e agentes de expansão. Outros aditivos também utilizados são os abrasivos, catalisadores, ativadores, aceleradores e biocidas.

Desta necessidade surge uma indústria dedicada à produção e desenvolvimento de aditivos usados na indústria do plástico. Esta Indústria apresenta, ainda hoje, um forte crescimento devido à necessidade, nas últimas décadas, de substituir os materiais tradicionais como a madeira, o vidro, o metal, o papel, ou as fibras naturais por materiais poliméricos nas mais variadas indústrias, como por exemplo, de componentes automóveis, aeroespacial e cosmética. Esta necessidade deve-se, não só ás diversas propriedades físicas e químicas desejadas em cada aplicação, mas também devido ao baixo custo de produção, segurança e baixo impacto ambiental da sua utilização.

Inserida num mercado global e cada vez mais competitivo é imperativo que esta indústria reveja constantemente as suas estratégias de produção, com objetivo de aumentar a sua eficácia e eficiência, com o intuito de se evidenciar em relação à concorrência.

Mais concretamente o Controlo Estatístico de Processos torna-se numa das ferramentas essenciais para o estudo de fatores que têm uma influência na produção para garantir a qualidade do produto final. No início do século XX Walter Shewhart desenvolveu as cartas de controlo estatístico. Através da aplicação destas cartas é possível, numa primeira fase, verificar a estabilidade do processo, a estimação dos seus parâmetros, e verificar se o processo é capaz de produzir consoante as especificações exigidas. Numa segunda fase é possível monitorizar o processo identificando, em tempo real, os possíveis desvios ocorridos em determinadas características dos produtos.

A aplicação das cartas de controlo de Shewhart requerem um elevado número de dados das características a controlar para que as falhas identificadas na sua análise reflitam as falhas reais do processo. Em produções de grande escala esta situação não se revela um problema pois existe, em regra geral, um enorme número de dados para estudo. Em indústrias que produzem uma grande variedade de produtos e em menor quantidade muitas vezes não é possível ter acesso a esse vasto número de dados. Para estes casos são utilizadas cartas de controlo alternativas que permitem o controlo estatístico do processo sempre que as produções são pequenas (Short Run).

1.2 Objetivos

O principal objetivo desta dissertação consiste no desenvolvimento de uma metodologia baseada no controlo estatístico do processo com o intuito de monitorizar diversas características da qualidade de um conjunto de produtos pré-estabelecidos da empresa INVENTIVE MATERIALS.

Ao longo da dissertação serão abordadas diferentes temáticas, no que ao controlo estatístico do processo diz respeito, tendo em conta as características do processo e dos produtos.

Numa primeira fase será feita uma descrição bibliográfica onde serão descritas as cartas de controlo estatístico tradicionais univariadas (cartas de Shewhart) e as cartas de controlo estatístico para as pequenas produções (Short Run).

Em seguida serão identificadas as cartas de controlo que mais se aplicam ao controlo do processo produtivo da INVENTIVE MATERIALS.

Por fim serão identificadas as causas especiais de variação e avaliadas a capacidade dos processos com o objetivo de implementar medidas de melhoria, de forma a aumentar a eficiência dos mesmos

1.3 Metodologia

Para a realização do caso de estudo desta dissertação foi seguido um procedimento dividido em cinco fases.

• 1ª Fase: Estado do conhecimento

Para iniciar o desenvolvimento do caso de estudo, é necessária, em primeiro lugar, uma recolha de informação de estudos desenvolvidos até à presente data sobre o temática do SPC.

• 2ª Fase: Seleção dos dados

Adquirido o conhecimento científico sobre a temática do SPC é necessário selecionar os dados que irão ser alvo de estudo. Visto não ser possível uma recolha de dados atual, serão utilizados dados referentes a produções anteriores da INVENTIVE MATERIALS. Nesta fase serão definidos os produtos e suas características a serem alvo de estudo.

• 3ª Fase: Seleção das Cartas de Controlo

Depois de selecionados os produtos em estudo serão selecionadas as cartas de controlo que mais se adequam aos dados e às características da Qualidade alvo de estudo. Será feita uma análise Univariada e Multivariada.

• 4ª Fase: Verificação da Estabilidade dos Processos

Selecionadas as cartas de controlo a utilizar, estas serão construídas e analisadas de modo a verificar a estabilidade e capacidade dos processos em estudo.

• 5ª Fase: Conclusões

1.4 Estrutura da Dissertação

A presente dissertação estará dividida em sete capítulos.

No Capítulo 1 representa a introdução da dissertação. Neste capitulo são apresentados o enquadramento e a motivação do tema e definidos os objetivos da dissertação. Será ainda apresentada a estrutura da mesma.

No Capítulo 2, Controlo Estatístico do Processo, será feita inicialmente uma contextualização do tema Qualidade e a sua evolução história. Em seguida será abordado o controlo estatístico do processo (SPC) onde serão descritas as cartas de controlo tradicionais univariadas para variáveis. Serão descritas as duas fases correspondentes ao controlo do processo onde serão descritas as condições para a sua implementação.

No Capítulo 3, Controlo Estatístico do Processo de “Pequenas Produções, refere-se à apresentação das metodologias utilizadas para o controlo estatístico das pequenas produções. Serão descritas as cartas das diferenças, as cartas Z e W, e as cartas Q. Neste capitulo será ainda abordado o controlo estatístico multivariado para as variáveis Q.

No Capítulo 4, Caraterização da Empresa, será, primeiramente, feita uma breve abordagem ao processo de extrusão de polímeros, onde será descrito o processo e as condicionantes associadas ao mesmo. Posteriormente será caracterizada empresa quanto a sua estrutura ao processo produtivo utilizado, e ao controlo de qualidade existente.

No Capítulo 6, Caso de Estudo, serão apresentados os produtos e características em estudo e aplicado o controlo estatístico do processo descrito no Capítulo 3.

Controlo Estatístico do Processo

2.1 Conceito da Qualidade e Evolução Histórica

A Qualidade é um conceito que esteve desde sempre associado à vida humana, estando nos dias de hoje presente em todos os produtos e serviços, tendo seu estudo despertado o interesse de vários autores, conduzindo a uma evolução histórica deste conceito.

Nos primórdios da civilização o principal objetivo era produzir os melhores produtos de forma a executar tarefas especificas, através da escolha dos melhores materiais nas formas e tamanhos adequados. Estes eram os primeiros indícios de conceitos associados ao controlo de qualidade como a metrologia, a normalização e o controlo de qualidade. Surgiram nesta altura as primeiras relações entre quem produzia e quem consumia, tendo o artesão, um papel central neste processo, pois era este que identificava as necessidades dos consumidores, e tinha o objetivo de as suprimir. O artesão executava todas as tarefas ligadas à atividade produtiva, como é hoje conhecida. Era o artesão que concebia e produzia o produto, inspecionando-o, para que posteriormente o pudesse vender. A necessidade de viver em comunidade levou ao crescimento dos aglomerados populacionais, aumentando significativamente a procura dos produtos, surgindo deste modo as primeiras oficinas de artesãos. Estas oficinas eram lideradas por um mestre, que era responsável por delegar tarefas aos seus ajudantes, que por sua vez monitorizavam o trabalho efetuado pelos seus aprendizes. Neste sistema artesanal o cliente era o responsável pela inspeção do material depois da sua compra, verificando se este estava conforme, um sistema semelhante ao existente nos mercados tradicionais dos dias de hoje (Pereira e Requeijo, 2012).

Com a Revolução Industrial do século XVIII e a consequente produção em massa dos produtos no seculo XIX surgem alterações no modo como se quantificava a qualidade dos produtos, pois não era viável o ajuste dos mesmos, sendo necessário que as especificações esivessem dentro de um intervalo de modo a não serem necessários ajustes. O produto era considerado de qualidade se as suas características estivessem dentro da tolerância previamente definida. A garantia de Qualidade dos produtos era centrada na inspeção dos produtos à saída do processo. Era considerado mais económico intervir nesta fase do que na fase do processo para evitar defeitos, devido à sua complexidade (Mast, 2008).

Entre as duas Grandes Guerras surgem novas técnicas estatísticas para avaliar a Qualidade dos produtos por amostragem e controlar a Qualidade durante a produção. Em 1924 Walter A. Shewhart (1891-1967) desenvolveu uma ferramenta fácil de usar, as cartas de controlo, onde diferenciava causas comuns de causas especiais, estas cartas possibilitavam a monitorização dos processos de modo a geri-los de forma mais económica (Pereira e Requeijo, 2012).

Na mesma época com a evolução dos sistemas produtivos e da concorrência entre industrias, a inspeção da totalidade dos produtos torna-se muito dispendiosa, pois consumia muito tempo. Surge inspeção baseada em amostras, revelando-se necessária, mas arriscada, podendo levar a erros otimistas ou pessimistas em relação a um lote. É então necessário encontrar um equilíbrio entre o tamanho da amostra, o risco do produtor e o risco do consumidor. Em 1930, Harold Dodge, desenvolve esquemas standard para a inspeção de amostragens e publica tabelas onde relaciona a dimensão da amostra com o risco (Mast, 2008).

Durante a 2ª Guerra Mundial com a necessidade de garantir a fiabilidade dos equipamentos adotam-se novas medidas ao nível da gestão de produção, tais como a normalização, especificações técnicas dos equipamentos, gestão de encomendas e alterações ao processo com o intuito de aumentar a produtividade. Foram vários os sectores industriais que adotaram estas práticas, tais como o naval, militar e automóvel. No entanto, à semelhança do que acontecia anteriormente, a Qualidade resumia-se praticamente à inspeção, embora algumas empresas começassem a utilizar com mais frequência as cartas de controlo (Pereira e Requeijo, 2012).

A Guerra levava assim a uma maior aceitação das industrias produtivas à implementação de novas técnicas relativas ao controlo estatístico. Os acontecimentos ocorridos em guerras anteriores tinham deixado bem evidente a necessidade da utilização de técnicas estatísticas para controlar e melhorar a qualidade dos produtos. Em 1946 é fundada a American Society for Quality Control. Esta organização promove o uso de diversas técnicas de melhoria de qualidade para diferentes produtos e serviços, através da realização de conferências, publicações técnicas e workshops em Qualidade (Montgomery, 2013).

Na década de 50 as industrias começam, pela primeira vez, a dar importância ao desempenho do produto ao longo do tempo, o que leva ao aparecimento de vários estudos que utilizavam métodos estatísticos no planeamento, análise e melhoria da fiabilidade de componentes e sistemas. Surgem em diversas empresas Departamentos de Controlo de Qualidade. Estes departamentos eram responsáveis pela análise dos dados recolhidos pós-produção, aplicação de métodos estatísticos e realização de auditorias com o objetivo de responder à complexidade dos produtos e processos produtivos (Pereira e Requeijo, 2012).

organização, com o objetivo de fornecer um produto ou serviço ao cliente, satisfazendo as suas exigências, ao menor custo possível. Segundo Pereira e Requeijo (2012) para garantir o sucesso da implementação deste conceito era muito importante ter em conta os seguintes fatores críticos:

• Envolvimento e responsabilidade da gestão de topo; • Prioridade dada à Qualidade face à Quantidade;

• Orientação para o cliente, cujas exigências começaram a assumir o primeiro lugar na lista de preocupações na empresa;

• Aplicação do princípio “fazer-bem-à-primeira” que reforçou a importância de conceber e desenvolver adequadamente os produtos e de prevenir a ocorrência de defeitos em detrimento da sua deteção no produto final;

• Formação intensiva em técnicas e métodos da Qualidade extensível a todos os níveis hierárquicos;

• Criação dos Círculos da Qualidade, reconhecidos e apoiados pela gestão de topo, com o objetivo de aumentar a qualidade e a produtividade.

De referir que estes conceitos defendidos por Feigenbaum só mais tarde viriam a refletir-se no Ocidente.

Igualmente nos anos 50 são utilizados os desenhos de experiencias, na industria química americana, com o objetivo de melhorar os processos e os produtos. Estas inovações muito se deveram aos estudos publicados, muito focados na industria química, por George E. P. Box e K. B. Wilson sobre o uso de desenhos de experiencias e análise de superfícies de resposta para otimização de processos. Estes métodos foram amplamente explorados nesta industria e são considerados uma das principais razões pela qual a industria química americana é uma das mais competitivas a nível mundial. No entanto a proliferação destes métodos fora da industria química foi relativamente lenta até ao final da década de 70, altura em que as industrias americanas tiveram conhecimento da utilização dos desenhos de experiencias por parte das empresas japonesas desde o inicio da década de 60 na melhoria e desenvolvimento de processos. Esta descoberta levou a um maior interesse por parte da industria americana em relação à utilização dos desenhos de experiências, existindo a partir desta época um esforço intensivo por parte da industria americana para a introdução desta metodologia no desenvolvimento das organizações, bem como no investimento em estudos académicos nesta área. É no inicio da década de 80 que os trabalhos de Taguchi sobre desenhos de experiências aparecem pela primeira vez nos Estados Unidos (Montgomery, 2013).

Nesta fase, face à crescente globalização e às exigências dos consumidores, as empresas tinham de se adaptar, tornando-se mais flexíveis para satisfazer de forma eficaz as necessidades dos clientes. Deste modo, para alcançarem a Excelência, as empresas de diversos países começaram a adotar a Gestão pela Qualidade Total (TQM, Total Quality Management), que consistia numa filosofia de gestão envolvendo toda a organização, visando corresponder e, se possível, exceder as expetativas dos clientes (Pereira e Requeijo, 2012).

Ao longo do século XX foram desenvolvidas as designadas catorze ferramentas da Qualidade (Fluxogramas, Folhas de Registo e Verificação, Diagramas de Pareto, Diagramas de Causa-e-Efeito, Histogramas, Diagramas de Dispersão, Cartas de Controlo, Diagramas de Afinidades, Diagramas de Relações, Diagramas em Árvore, Diagramas Matriciais, Matrizes de Prioridades, Gráficos de Decisão do Processo e Diagramas de Atividades) que se verificaram muitos uteis para a resolução dos mais diversos problemas, permitindo assim uma melhoria contínua da Qualidade. Os métodos estatísticos, como o Desenho de Experiências, Métodos de Taguchi e o Controlo Estatístico do Processo, tiveram igualmente um papel muito importante nesta melhoria contínua (Pereira e Requeijo, 2012).

Apesar de todos estes desenvolvimentos ao longo do século XX, apenas em 1987, a International Organization for Standardization (ISO) publica as primeiras normas de referência sobre Sistemas de Gestão da Qualidade, as normas da série ISO 9000 (Montgomery, 2013). Estas normas foram atualizadas pela última vez em 2015 e assentam segundo Pereira e Requeijo (2012) em oito princípios:

• Focalização no cliente; • Liderança;

• Envolvimento das pessoas; • Abordagem por processos;

• Abordagem da gestão como um sistema; • Melhoria contínua;

• Abordagem à tomada de decisão baseada em factos; • Relações mutuamente benéficas com fornecedores.

2.2 Controlo Estatístico Univariado do Processo (Abordagem

Tradicional)

O Controlo Estatístico do Processo, também conhecido por SPC (Statistical Process Control) é uma ferramenta que tem como objetivo a melhoria da qualidade dos produtos e serviços e a redução dos custos associados à sua produção, reduzindo a variabilidade do processo, através de uma análise e monotorização do mesmo, a partir da construção de cartas de controlo. Este estudo pode ser realizado através de métodos univariados, caso o controlo estatístico seja referente a cada característica individualmente ou multivariados se forem controladas várias características simultaneamente.

O SPC surgiu em 1931 por intermédio de Walter Shewart. O SPC revelou-se uma poderosa ferramenta no controlo dos processos, tendo despertado à posteriori o interesse de diversos autores, tais como Juran (1999), Quensenberry (1997), Montgmery (2013) e Pereira & Requeijo (2012).

O SPC é um poderoso conjunto ferramentas de resolução de problemas para alcançar a estabilidade de um processo e melhorar a sua capacidade através da diminuição da variabilidade (Montgomery, 2013).

Esta variabilidade deve-se a diversas fontes variação que, segundo Pereira & Requeijo (2012), estão por norma agrupadas em seis categorias gerais: equipamento, matéria-prima, mão-de-obra, meio ambiente, métodos e metrologia. Estas fontes de variação podem provocar a alterações no produto a curto ou longo prazo. Para uma gestão adequada do processo e numa perspetiva de melhoria contínua é capital identificar estas causas de variação, diferenciando claramente as causas comuns e causas especiais. Um processo diz-se fora de controlo estatístico quando apresenta causas especiais, que provocam, de um modo geral, maiores variações que as causas comuns. A redução das causas das causas comuns envolve, normalmente, alterações ao nível do processo (como por exemplo novos equipamentos, novos fornecedores, entre outros), sendo necessária a intervenção dos altos cargos de gestão. Analogamente a deteção e remoção das causas especiais é bem mais simples, sendo feita por operacionais ligados diretamente ao processo. As Cartas de Controlo permitem-nos identificar as causas especiais assumindo um papel muito importante na conformidade do material e consequente redução de custos.

significativo. As Cartas de Controlo, criadas por Shewhart, são provavelmente a mais importante destas ferramentas (Montgomery, 2013).

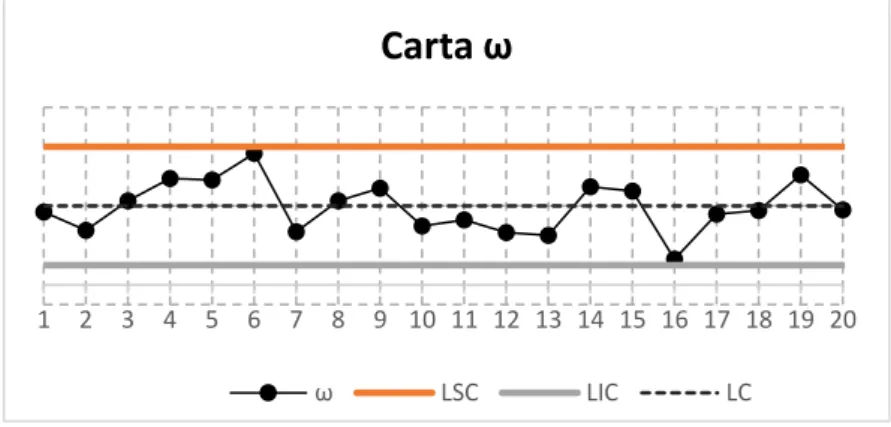

Uma carta de controlo é composta por um gráfico com duas linhas limites, limite inferior de controlo (LIC) e limite superior de controlo (LSC) e pela linha central (LC). O gráfico representa a evolução ao longo do tempo de uma estatística (ω) referente a uma determinada característica da qualidade.

Num processo sob controlo estatístico o padrão da estatística ω deve ser perfeitamente aleatório e estar compreendido entre os limites de controlo. Na Figura 2.1 encontra exemplificada uma carta de controlo.

Figura 2.1 - Exemplo de uma Carta de Controlo

Os limites de controlo definidos por Shewhart (1931), são definidos pelas equações (2.1), em que a estatística ω é Normalmente distribuída, com média 𝜇𝜔 e desvio padrão 𝜎𝑤.

Verifica-se que os limites de controlo estão a ±3𝜎𝑤 da linha central, ou seja, existe uma probabilidade 99,73% de um ponto se encontrar dentro dos limites de controlo, e consequentemente uma probabilidade 𝛼 de 0,27% de encontrar um ponto fora dos mesmos. Esta probabilidade 𝛼, designa-se por risco do produtor, ou risco do erro tipo I. A este risco está associada à probabilidade de se considerar que um processo está fora de controlo, quando na verdade está dentro de controlo. O risco do erro tipo II, risco do consumidor, está associado à probabilidade 𝛽, de um processo estar fora de controlo, considerando-se que está sob controlo estatístico.

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

Carta

ω

ω LSC LIC LC

𝐿𝑆𝐶 = 𝜇𝜔+ 3𝜎𝑤

𝐿𝐶 = 𝜇𝜔

𝐿𝐼𝐶 = 𝜇𝜔− 3𝜎𝑤

Para 𝛼 igual a 0,27%, pode-se afirmar, que de 370 em 370 instantes ocorre, em média, um falso alarme. Este valor é designado por ARL (Average Run Lenght) que tem sido a medida de desempenho mais utilizada para avaliar o desempenho de uma carta de controlo. Segundo Montgmery (2013) o ARL é essencialmente o número médio de pontos representados até um ponto indicar uma situação fora de controlo. Assim se o processo estiver sob controlo é desejável que o valor de 𝐴𝑅𝐿𝐸𝑚 𝐶𝑜𝑛𝑡𝑟𝑜𝑙𝑜 seja o maior possível, minimizando os falsos alarmes. Por outro lado, caso o processo se encontre fora de controlo estatístico, o 𝐴𝑅𝐿𝐹𝑜𝑟𝑎 𝑑𝑒 𝐶𝑜𝑛𝑡𝑟𝑜𝑙𝑜 deve tomar o menor valor possível, de modo a detetar mais rapidamente uma alteração do parâmetro do processo.

Os valores de 𝐴𝑅𝐿𝐸𝑚 𝐶𝑜𝑛𝑡𝑟𝑜𝑙𝑜 e 𝐴𝑅𝐿𝐹𝑜𝑟𝑎 𝑑𝑒 𝐶𝑜𝑛𝑡𝑟𝑜𝑙𝑜 são obtidos através das expressões (2.2) e (2.3) respetivamente.

2.2.1 Regras para Deteção das Causas Especiais

Num processo sob controlo estatístico distribuição dos pontos na carta de controlo deve seguir um padrão perfeitamente aleatório. Caso exista um ponto fora dos limites de controlo, ou se denote que o gráfico assume, de forma sistemática, um comportamento não aleatório, isto evidencia a existência uma causa especial de variação.

Em 1958 é publicado o Western Electric SQC Handbook, onde são definidas oito regras para a deteção de causas especiais de variação. As várias regras têm sido publicadas ao longo dos anos, mas não apresentam diferenças entre si. Neste estudo serão apresentadas na Tabela 2.1 as regras presentes na norma ISO 7870-2:2013. Para aplicar estas regras é necessário dividir o intervalo entre os limites de controlo, 𝐿𝐶 ± 3𝜎𝜔 em seis zonas iguais. Estas zonas, A, B, C, estão espaçadas entre si de 1𝜎𝜔 e são simétricas em relação à linha central. Na Figura 2.2 é possível

observar a disposição destas.

𝐴𝑅𝐿𝐸𝑚 𝐶𝑜𝑛𝑡𝑟𝑜𝑙𝑜 =𝛼1 (2.2)

Tabela 2.1 - Regras da norma ISO 7870-2:2013 para a deteção de causas especiais

Regra Descrição

1 Um qualquer ponto dos limites de controlo

2 Nove pontos consecutivos do mesmo lado da linha central 3 Seis pontos consecutivos no sentido ascendente ou descendente 4 Catorze pontos consecutivos crescendo e decrescendo alternadamente 5 Dois de três pontos consecutivos na zona A do mesmo lado da linha central

6 Quatro de cinco pontos consecutivos na zona B ou A do mesmo lado da linha central 7 Quinze pontos consecutivos na zona C acima e abaixo da linha central

8 Oito pontos consecutivos de ambos os lados da linha central, sem nenhum na zona C

Para uma melhor interpretação das regras, na Figura 2.2 estão exemplificados os padrões descritos.

Figura 2.2 - Regras para a deteção de causas especiais segundo a norma ISO 7870-2:2013

2.2.2 Procedimento

Para Quesenberry (1997) e Pereira & Requeijo (2012) a implementação processo de controlo estatístico deve ser dividido em duas fases, Fase 1 e Fase 2.

Pereira & Requeijo (2012) considera que para esta fase devem-se ser respeitadas as seguintes etapas:

1. Selecionar a caraterística da qualidade;

2. Desenvolver um plano de controlo em que conste a dimensão da amostra, a frequência de amostragem, o equipamento de medição e o método de medição

3. Selecionar o tipo de carta em função da estatística amostral a monitorar.

4. Recolher m amostras de dimensão n durante um determinado período de tempo, num total de N unidades, por forma a que 𝑁 ≥ 100.

5. Calcular a estatística a controlar para cada uma das m amostras.

6. Determinar os limites de controlo e a linha central, tendo em conta as estatísticas calculadas a partir das m amostras.

7. Verificar a existência de causas especiais de variação.

8. Eliminar os pontos correspondentes às causas especiais de variação 9. Determinar os limites revistos e a linha central.

10. Construir a carta de controlo revista

11. Verificar se o processo apresenta unicamente causas comuns de variação.

Em caso de existirem muitos pontos fora de controlo estatístico, devem ser identificadas as causas que levaram a esta ocorrência, de modo a corrigi-las ou elimina-las, para posteriormente recolher novos dados, e recomeçar o processo de controlo estatístico.

Na Fase 2, depois de escolhida a carta e definidos os parâmetros, passa-se a monitorização do processo, que segundo Pereira & Requeijo deve respeitar o seguinte procedimento:

1. Representar no gráfico os limites de controlos definidos na Fase 1 (LIC, LC e LSC). 2. Recolher a amostra i, determinar a estatística 𝜔𝑖 e representar o valor no gráfico. 3. Verificar se esse valor corresponde a uma causa especial de variação.

4. Caso se detete uma situação de fora de controlo, identificar a causa e implementar ações corretivas.

5. Recolher a amostra 𝑖 + 1, calcular 𝜔𝑖+1, representado no gráfico o valor. 6. Repetir sequencialmente de acordo com os pontos 3, 4 e 5.

2.2.3 Número de Observações Fase 1

Para a implementação da Fase 1 do controlo estatístico do processo do processo, Pereira & e Requeijo (2012) recomenda a utilização de, pelo menos, 25 a 30 amostras com dimensão de 4 ou 5 unidades, perfazendo número total mínimo de 100 observações individuais.

estabelece uma relação entre o número de amostras, m, e a dimensão da amostra, n, para garantir uma boa estimativa. Assim, o número minino de dados a recolher para a implementação da Fase 1, deverá ser 𝑁 = 300.

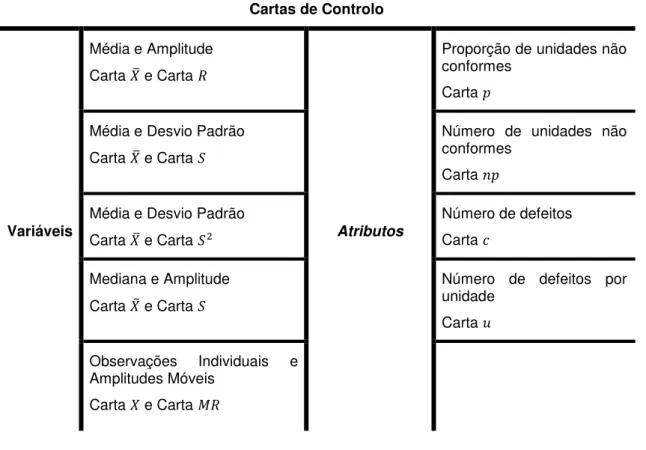

2.2.4 Tipos de Cartas de Controlo

As cartas de controlo estatístico podem ser dividias em dois grupos, as cartas de controlo de variáveis e as cartas de controlo de atributos.

As cartas de controlo de variáveis, são aplicadas a características que podem ser medidas e expressas numa escala contínua. Neste caso devem ser construídas duas cartas, uma para controlar o parâmetro da localização de localização e outra para calcular o parâmetro da dispersão da população.

No entanto, certas características da qualidade tomam valores discretos, não podendo assim ser mesuráveis numa escala contínua, como por exemplo a proporção de unidades não conformes e o número de defeitos. Neste caso recorre-se a cartas de controlo de atributos, sendo apenas construída uma carta, visto que o desvio padrão depende apenas da média e da dimensão da amostra.

Na Tabela 2.2 encontram-se apresentadas os diferentes tipos de cartas de controlo, de variáveis e atributos, a aplicar consoante a natureza das características e tipologia dos dados.

Neste capitulo apenas serão explicitadas as cartas de controlo de variáveis.

Tabela 2.2 - Tipos de Cartas de Controlo Tradicionais

Cartas de Controlo

Variáveis

Média e Amplitude Carta 𝑋̅ e Carta 𝑅

Atributos

Proporção de unidades não conformes

Carta 𝑝 Média e Desvio Padrão

Carta 𝑋̅ e Carta 𝑆

Número de unidades não conformes

Carta 𝑛𝑝 Média e Desvio Padrão

Carta 𝑋̅ e Carta 𝑆2

Número de defeitos Carta 𝑐

Mediana e Amplitude Carta 𝑋̃ e Carta 𝑆

Número de defeitos por unidade

Carta 𝑢 Observações Individuais e

2.2.4.1

Cartas de Controlo de Variáveis para a Fase 1

Sempre que seja economicamente viável o controlo de características mesuráveis numa escala contínua, devem-se utilizar as cartas de controlo de variáveis.

Para aplicação destas cartas devem ser respeitados os pressupostos da normalidade e da independência dos dados.

Na execução da Fase 1 do controlo estatístico determinam-se, em função dos dados recolhidos, os limites de controlo e estimam-se os parâmetros do processo, assim que o mesmo se encontrar sob controlo estatístico.

Nos próximos pontos apresentam-se as equações que permitem determinar os limites de controlo e os parâmetros do processo das cartas de controlo de varáveis referidas na Tabela 2.2.

2.2.4.2

Cartas de Controlo da Média e da Amplitude

Estas são as cartas mais usadas e mais simples de construir. Determinam-se, pelas expressões (2.5) e (2.6), os valores da média e da amplitude da amostra i, para a construção das cartas 𝑋̅ e R.

𝑋̅𝑖=∑ 𝑥𝑖𝑗 𝑛 𝑗=1

𝑛 (2.5)

Nesta fase, os limites de controlo cartas 𝑋̅ e R são calculados com base nos dados recolhidos, sendo obtidos recorrendo às expressões (2.7) e (2.8) respetivamente.

As constantes A2, D3 e D4 dependem unicamente da dimensão da amostra, sendo os seus

valores obtidos consultando o Anexo A.

Os parâmetros estimados do processo, média e desvio padrão, para estas cartas, são obtidos pelas equações (2.9) e (2.10) respetivamente. A constante d2 é obtida consultando o Anexo A.

𝐿𝑆𝐶𝑋̅= 𝑋̿ + 𝐴2𝑅̅

𝐿𝐶𝑋̅= 𝑋̿ =∑ 𝑋̅𝑖 𝑚 𝑖=1

𝑚

𝐿𝐼𝐶𝑋̅= 𝑋̿ − 𝐴2𝑅̅

(2.7)

𝐿𝑆𝐶𝑅= 𝐷4𝑅̅

𝐿𝐶𝑅= 𝑅̅ =∑ 𝑅𝑖 𝑚 𝑖=1

𝑚

𝐿𝐼𝐶𝑅 = 𝐷3𝑅̅

(2.8)

𝜇̂ = 𝑋̿ (2.9)

𝜎̂ =𝑑𝑅̅

2

2.2.4.3

Cartas de Controlo da Média e do Desvio Padrão

No caso da dimensão da amostra ser superior a 10, é aconselhável usar as cartas de controlo da média e do desvio padrão. Desta forma é possível realizar um estudo mais eficiente no que ao controlo da dispersão diz respeito, visto a amplitude apenas considerar o valor mínimo e máximo da amostra. Assim para a construção da carta 𝑋̅ determina-se a média recorrendo à expressão (2.5). Para a carta do desvio padrão, S, recorre-se à expressão (2.11) para o cálculo do desvio padrão para a amostra i.

Os limites de controlo da carta 𝑋̅ são obtidos a partir da equação (2.12), enquanto os limites de controlo da carta S são obtidos através da aplicação das expressões (2.13).

As constantes A3, B3e B4 encontram-se no Anexo A.

𝑆𝑖= √∑ (𝑋𝑗− 𝑋̅𝑖) 2 𝑛

𝑗=1

𝑛 − 1 (2.11)

𝐿𝑆𝐶𝑋̅= 𝑋̿ + 𝐴3𝑅̅

𝐿𝐶𝑋̅= 𝑋̿ =∑ 𝑋̅𝑖 𝑚 𝑖=1

𝑚

𝐿𝐼𝐶𝑋̅= 𝑋̿ − 𝐴3𝑅̅

(2.12)

𝐿𝑆𝐶𝑆= 𝐵4𝑅̅

𝐿𝐶𝑆= 𝑆̅ =∑ 𝑆𝑖 𝑚 𝑖=1

𝑚

𝐿𝐼𝐶𝑆= 𝐵3𝑅̅

Os parâmetros estimados do processo da média e do desvio padrão são obtidos pelas equações (2.14) e (2.15) respetivamente. A constante c4 é obtida consultando o Anexo A.

2.2.4.4

Cartas de Controlo da Média e da Variância

Quando se utilizam amostras com a mesma dimensão, pode-se utilizar uma carta S2 para

controlar a variância amostral. Assim, a carta 𝑋̅ é construída recorrendo à expressão (2.5), para construir a carta da variância, S2, utiliza-se a equação (2.16).

Os limites de controlo das cartas 𝑋̅ e S2 são calculados pelas equações (2.17) e (2.18)

respetivamente.

𝜇̂ = 𝑋̿ (2.14)

𝜎̂ =𝑐𝑆̅

4

(2.15)

𝑆𝑖2=∑ (𝑋𝑗− 𝑋̅𝑖) 2 𝑛

𝑗=1

𝑛 − 1 (2.16)

𝐿𝑆𝐶𝑋̅= 𝑋̿ + 3√𝑆̅ 2

𝑛

𝐿𝐶𝑋̅= 𝑋̿

𝐿𝐼𝐶𝑋̅ = 𝑋̿ − 3√𝑆̅ 2

𝑛

em que 𝜒𝛼 2;𝑛−12⁄ e 𝜒

(1−𝛼 2);𝑛−12 ⁄ representam os valores críticos superior e inferior da distribuição

𝜒2 com 𝑛 − 1 graus de liberdade.

Para este caso os parâmetros do processo são estimados por:

2.2.4.5

Cartas de Controlo da Mediana e da Amplitude

Em alternativa à carta de controlo da média, pode-se utilizar a carta da mediana. A construção desta carta é análoga à das 𝑋̅ e R. A carta da mediana é, geralmente, utilizada para amostras constantes e de número impar de observações inferior a dez. Na sua construção representam-se no gráfico as obrepresentam-servações individuais e evidencia-representam-se, com um circulo, o valor da mediana (𝑋̃𝑖), para cada instante i, unindo todos os pontos da mediana. A carta R é construída recorrendo

à estatística dada pela expressão (2.6).

Os limites de controlo da carta 𝑋̃ e R são definidos recorrendo às expressões (2.21) e (2.8) respetivamente.

𝐿𝑆𝐶𝑆2 = 𝑆̅ 2

𝑛 − 1 𝜒𝛼 2;𝑛−12⁄

𝐿𝐶𝑆2 = 𝑆̅2

𝐿𝐼𝐶𝑆2 = 𝑆̅ 2

𝑛 − 1 𝜒(1−𝛼 2);𝑛−12 ⁄

(2.18)

𝜇̂ = 𝑋̿ (2.19)

em que os valores da constante 𝐴̃2 estão representados na Tabela 2.3.

Tabela 2.3 - Valores da constante Ã2

n 3 5 7 9

𝐴̃2 1,187 0,691 0,508 0,412

Para estas cartas os parâmetros estimados do processo são dados por

2.2.4.6

Cartas de Controlo de Observações Individuais e da Amplitude

Móvel

Sempre que a amostra é constituída por uma única observação, n=1, recorre-se à construção da carta das observações individuais X, para controlar a localização do processo. Esta carta é composta pelas observações individuais registadas para cada instante i. Para controlar a dispersão do processo é utilizada da carta das amplitudes móveis, MR. A carta MR é construída recorrendo a duas observações consecutivas, através das quais é calculada a amplitude móvel pela expressão (2.24).

𝐿𝑆𝐶𝑋̃= 𝑋̃̅ + 𝐴̃2𝑅̅

𝐿𝐶𝑋̃= 𝑋̃̅ =∑ 𝑋̃𝑖 𝑚 𝑖=1

𝑚

𝐿𝐼𝐶𝑋̃= 𝑋̃̅ − 𝐴̃2𝑅̅

(2.21)

𝜇̂ = 𝑋̃ (2.22)

𝜎̂ =𝑑𝑅̅

2

(2.23)

Os limites de controlo da carta X e R são definidos utilizando as expressões (2.25) e (2.26), respetivamente.

As constantes d2, D3e D4 encontram-se no Anexo A.

Para estas cartas os parâmetros estimados do processo são dados por: 𝐿𝑆𝐶𝑋= 𝑋̅ +3𝑀𝑅

̅̅̅̅̅ 𝑑2

𝐿𝐶𝑋= 𝑋̅ =𝑚 ∑ 𝑋1 𝑖 𝑚

𝑖=1

𝐿𝐼𝐶𝑋= 𝑋̅ −3𝑀𝑅

̅̅̅̅̅ 𝑑2

(2.25)

𝐿𝑆𝐶𝑀𝑅= 𝐷4𝑀𝑅̅̅̅̅̅

𝐿𝐶𝑀𝑅= 𝑀𝑅̅̅̅̅̅ =𝑚 ∑ 𝑀𝑅1 𝑖 𝑚

𝑖=1

𝐿𝐼𝐶𝑀𝑅 = 𝐷3𝑀𝑅̅̅̅̅̅

(2.26)

𝜇̂ = 𝑋̅ (2.27)

𝜎̂ =𝑀𝑅̅̅̅̅̅𝑑

2

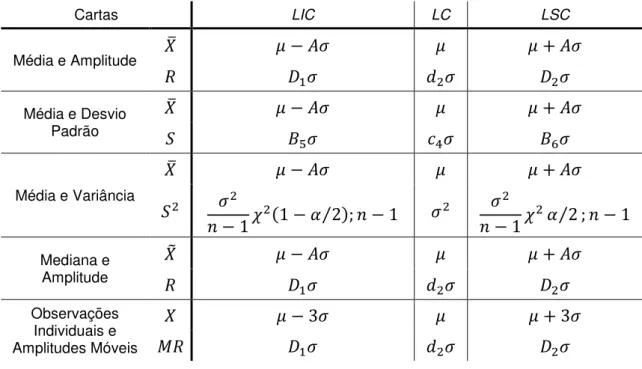

2.2.5 Fase 2 do Controlo Estatístico do Processo

Uma vez que o processo se encontre sob controlo estatístico e estimados os parâmetros, passa-se à Fapassa-se 2 do SPC. Nesta fapassa-se constroem-passa-se novas cartas de controlo, em que caso as amostras tenham a mesma dimensão da Fase 1, são utilizados os limites de controlo definidos nesta fase. Caso contrário, é necessário recalcular os limites de controlo para a Fase 2 do controlo estatístico do processo, recorrendo-se aos parâmetros do processo estimados na Fase 1. Na Tabela 2.4 estão representadas as equações para o cálculo dos limites de controlo da Fase 2 das diversas cartas.

Tabela 2.4 - Limites de Controlo das Cartas de Shewhart para a Fase 2

Cartas LIC LC LSC

Média e Amplitude

𝑋̅

𝜇 − 𝐴𝜎

𝜇

𝜇 + 𝐴𝜎

𝑅

𝐷

1𝜎

𝑑

2𝜎

𝐷

2𝜎

Média e Desvio Padrão

𝑋̅

𝜇 − 𝐴𝜎

𝜇

𝜇 + 𝐴𝜎

𝑆

𝐵

5𝜎

𝑐

4𝜎

𝐵

6𝜎

Média e Variância

𝑋̅

𝜇 − 𝐴𝜎

𝜇

𝜇 + 𝐴𝜎

𝑆

2𝜎

2𝑛 − 1 𝜒

2(1 − 𝛼 2

⁄ ); 𝑛 − 1

𝜎

2𝜎

2𝑛 − 1 𝜒

2𝛼 2

⁄ ; 𝑛 − 1

Mediana eAmplitude

𝑋̃

𝜇 − 𝐴𝜎

𝜇

𝜇 + 𝐴𝜎

𝑅

𝐷

1𝜎

𝑑

2𝜎

𝐷

2𝜎

Observações Individuais e Amplitudes Móveis

𝑋

𝜇 − 3𝜎

𝜇

𝜇 + 3𝜎

𝑀𝑅

𝐷

1𝜎

𝑑

2𝜎

𝐷

2𝜎

2.3 Condições de Aplicação

2.3.1 Aleatoriedade dos Dados

De modo a garantir a aleatoriedade dos dados, ou seja, a que não exista uma correlação de observações consecutivas ou mistura de populações, Pereira & Requeijo (2012), recomendam a aplicação de um dos seguintes métodos: Teste das Sequências, Teste de Sequências Ascendentes e Descendentes, Teste Modificado do Quadrado Médio das Diferenças Sucessivas.

2.3.2 Normalidade dos Dados

A não Normalidade dos dados pode levar a erros na análise das cartas de controlo no que à deteção de causas especiais de variação diz respeito. Isto é podem ser detetadas causas especiais quando estas na realidade não existem, falsos alarmes, ou em contrapartida a não deteção destas quando na realidade existem. A não Normalidade dos dados pode ainda levar a uma análise incorreta da capacidade dos processos.

Para a verificação da Normalidade dos dados, Pereira & Requeijo (2012) sugerem a utilização do Teste do Qui-Quadrado ou o Teste de Kolmogorov-Smirnov (K-S). De frisar que aplicação do Teste de Kolmogorov-Smirnov é mais consistente visto não depender do número de classes consideradas.

Caso os dados não sigam uma distribuição Normal, é necessário transforma-los de modo a que a variável transformada seja Normalmente distribuída. Para estes casos pode-se recorrer a dois métodos, a transformação pelo sistema de distribuições de Johnson, ou à transformação de Box e Cox. De referir, que neste capítulo não serão abordados ambos os métodos, visto não serem utilizados no caso prático da dissertação, aconselhando-se a leitura de Johnson (1949) e de Box e Cox (1964) para um conhecimento mais detalhado dos mesmos.

2.3.3 Independência dos Dados

Para aferir a independência dos dados, ou seja, que os dados não estão auto-correlacionados, Pereira & Requeijo (2012) sugerem a determinação da Função de Auto-Correlação (FAC) e da Função Auto-Correlação Parcial (FACP). Para um conhecimento mais aprofundado sobre este tema aconselha-se a consulta de Pereira & Requeijo (2012).

2.4 Capacidade do Processo

Depois de verificados os pressupostos e aplicadas as cartas de controlo estatístico, estuda-se a capacidade do processo. Este estudo diz-nos se o processo é capaz de produzir de acordo com as especificações definidas para o produto, refletindo assim as variações causadas pelas causas comuns de variação.

Segundo Pereira & Requeijo (2012) o estudo da capacidade do processo tem extrema relevância para um programa global da qualidade, pois permite:

• Prever se o processo é capaz de produzir de acordo com as especificações. • Ajudar a selecionar ou a modificar um processo ou uma máquina.

• Selecionar fornecedores. • Reduzir a variação do processo.

A não independência e não Normalidade dos dados podem influenciar o estudo da capacidade do processo. Neste capítulo apenas será abordado o estudo da capacidade para dados Normalmente distribuídos.

2.4.1 Índices de Capacidade do Processo para Dados Normalmente

Distribuídos.

Na análise da capacidade para dados Normalmente distribuídos, assume-se que 99,73% dos dados se encontram entre 𝜇 ± 3𝜎. Mesmo que os dados sigam uma distribuição aproximadamente Normal, pode-se afirmar que neste intervalo estarão pelo menos 99% dos dados (Pereira & Requeijo 2012).

Durante muitos anos foram desenvolvidos vários índices de capacidade com intuito de avaliar a forma como um processo está a produzir face às especificações.

Juran (1999) definiu o índice de capacidade potencial, Cp, para o estudo da capacidade do

processo. O índice Cp, calculado pela expressão (2.29), só se aplica para casos de

em que

LSE – Limite Superior de Especificação

LSI – Limite Inferior de Especificação

Juran & Gryna (1980) consideram que 𝐶𝑝≥ 1,33 é um valor aceitável para um estudo a curto prazo dos processos.

No entanto para um bom desempenho do processo, quere-se que a capacidade do processo seja a mais alta possível de modo a reduzir ao máximo variabilidade. Assim em certos processos exige-se que 𝐶𝑝≥ 2,0 (Pereira & Requeijo, 2012).

Face às limitações do índice 𝐶𝑝 surgiram posteriormente os chamados índices de segunda geração 𝐶𝑝𝑚 e 𝐶𝑝𝑘. O índice 𝐶𝑝𝑘, definido por Kane (1986), tem em consideração o parâmetro

localização do processo sendo obtido através da equação (2.30), que compara os de (𝐶𝑝𝑘)

𝐼 e

(𝐶𝑝𝑘)𝑆 definidos pelas equações (2.31) e (2.32) respetivamente.

No caso de especificação ser unilateral e a característica da qualidade for do tipo quanto maior melhor, então 𝐶𝑝𝑘= (𝐶𝑝𝑘)

𝐼, analogamente se característica for do tipo quanto menor melhor,

tem-se que 𝐶𝑝𝑘= (𝐶𝑝𝑘)𝑆. Nestes casos o processo é considerado capaz se 𝐶𝑝𝑘≥ 1,25, enquanto

𝐶𝑝=𝐿𝑆𝐸 − 𝐿𝐼𝐸6𝜎 (2.29)

𝐶𝑝𝑘= 𝑚𝑖𝑛 ((𝐶𝑝𝑘)𝐼, (𝐶𝑝𝑘)𝑠) (2.30)

(𝐶𝑝𝑘)𝐼=𝜇 − 𝐿𝐼𝐸3𝜎 (2.31)

que para especificações bilaterais o processo é considerado capaz se 𝐶𝑝𝑘≥ 1,33, sendo que em

ambos as situações, o 𝐶𝑝𝑘 deve assumir valores o mais elevado possível de forma garantir uma menor variabilidade do processo. Para especificações bilaterais o processo encontra-se perfeitamente centrado quando (𝐶𝑝𝑘)

𝐼= (𝐶𝑝𝑘)𝑆.

Desenvolvido por Hsiang e Taguchi (1985), o índice 𝐶𝑝𝑚, à semelhança do 𝐶𝑝, aplica-se apenas em casos em que as características apresentam especificações bilaterais, considerando, além da variabilidade do processo e os limites de especificação, o desvio da média em relação ao valor nominal, T, sendo dado pela expressão (2.33).

Por fim existe o índice 𝐶𝑝𝑚𝑘,que apesar de ser análogo ao índice 𝐶𝑝𝑘, considera à semelhança

do 𝐶𝑝𝑚, o desvio da média em relação ao valor nominal, T, e é dado pela expressão (2.34). 𝐶𝑝𝑚= 𝐿𝑆𝐸 − 𝐿𝐼𝐸

6√𝜎2+ (𝜇 − 𝑇)2 (2.33)

𝐶𝑝𝑚𝑘=𝑚𝑖𝑛(𝐿𝑆𝐸 − 𝜇, 𝜇 − 𝐿𝐼𝐸)

Controlo Estatístico do Processo de “Pequenas

Pro

duções” –

Short Run

Nos dias de hoje, as empresas são motivadas a implementar medidas que minimizem os custos, de forma a tornarem-se mais competitivas num mercado que é cada vez mais exigente. Uma das estratégias utilizadas passa pela produção, em pequenas quantidades, de variados produtos para venda imediata, reduzindo assim os níveis de stock, considerado pelas organizações como um desperdício, com encargos financeiros indesejáveis.

Grande parte das industrias de hoje produzem uma grande variedade de artigos, com baixas quantidades de produção. Este facto dificulta a implementação do controlo estatístico do processo, visto que, as técnicas tradicionais foram concebidas em função de produções à grande escala. Assim, para fazer face a esta limitação, foram desenvolvidas metodologias alternativas para a implementação do controlo estatístico do processo em pequenas produções (short run). Montgomery (2013), Quesenberry (1997), Wheeler (1992) e Pereira e Requeijo (2012) foram alguns autores que desenvolveram estudos nesta área.

Considera-se por pequena produção (short run) aquela em que:

• O número de unidades produzidas de cada vez é muito pequeno (menor que vinte), ocorrendo produção seguinte ao fim de um tempo suficientemente distante.

• O número de unidades é elevado (mais de cem), mas a sua produção num curto espaço de tempo.

• A produção realiza-se por lotes específicos ao longo do tempo, sendo este número limitado.

Nas pequenas produções (short run) podem ser tomas três atitudes:

1) Inspecionar o primeiro e último artigo, existindo, neste caso, um elevado risco de não se detetarem artigos não conformes.

2) Inspecionar a totalidade dos artigos, incorrendo em custos não desejados.

3) Elaborar cartas de controlo para cada um dos artigos fabricados, apresentando, no entanto, as seguintes desvantagens:

• Muitos artigos implicam muitas cartas de controlo, existindo assim muita informação para ser analisado.

• Impossibilidade de construir cartas de controlo para artigos fabricados esporadicamente.

Neste capitulo serão abordados dois tipos de situações, que à aplicação do controlo estatístico diz respeito, a primeira em que existe informação suficiente relativamente aos dados do processo e a segundo quando o número de dados existentes é diminuto.

3.1 Cartas de Controlo Univariadas

Tal como as cartas de controlo de Shewhart, as cartas para pequenas produções dividem-se em duas tipologias, variáveis e atributos, como mostra a Tabela 3.1. Sendo que neste capitulo apenas serão abordadas as cartas referentes a variáveis pois são as que se enquadram no estudo do trabalho.

Tabela 3.1 - Cartas de Controlo para Pequenas Produções

Tipo de Carta

Variáveis

Número suficiente de dados para

estimar os parâmetros do processo •• Cartas de Diferenças – Cartas Cartas Z e W D

Número suficiente de dados para

estimar os parâmetros do processo • Cartas Q

Atributos Parâmetros do processo conhecido

• Carta Zp

• Carta Zu

Parâmetros do processo desconhecidos

• Carta Qp

• Carta Qu

Todos os pressupostos das cartas de Shewhart são válidos paras as cartas de controlo para pequenas produções, sendo igualmente aplicáveis as regras para deteção de padrões não aleatórios referidos na norma ISSO 7870-2:2013.

3.1.1 Cartas de Controlo das Diferenças

–

Cartas D

pelas tradicionais cartas de Shewhart - carta R, carta S, carta S2 ou carta MR. Para a

implementação destas cartas é desejável que todas as amostras tenham a mesma dimensão. (Pereira e Requeijo, 2012).

3.1.1.1

Cartas de Controlo da Média e da amplitude

O controlo da média é feito a partir de uma carta de diferenças, DX̅. A variável D para a característica do produto j no instante i é dada pela equação (3.1) ou (3.2). A dispersão é controlada a partir de uma carta R recorrendo à estatística calcula pela expressão presentada em (2.6).

onde

𝑋̅𝑖 – média da amostra i

𝑇 – valor nominal do produto X

𝜇– média do processo do produto X

Os limites da carta de controlo das diferenças são calculados recorrendo à equação (3.3). Para carta R os limites são calculados segundo a equação (3.4).

(𝑑𝑖)𝑗= (𝑋̅𝑖− 𝜇)𝑗 (3.1)

(𝑑𝑖)𝑗= (𝑋̅𝑖− 𝑇)𝑗 (3.2)

𝐿𝑆𝐶𝐷𝑋̅ = 𝐴2𝑅̅

𝐿𝐶𝐷𝑋̅ = 0

𝐿𝐼𝐶𝐷𝑋̅ = −𝐴2𝑅̅

(3.3)

𝐿𝑆𝐶𝑅= 𝐷4𝑅̅

𝐿𝐶𝑅= 𝑅̅

𝐿𝐼𝐶𝑅= 𝐷3𝑅̅

Os valores de A2, D3 e D4 dependem unicamente da dimensão da amostra, sendo obtidos a partir

do Anexo A.

3.1.1.2

Cartas de Controlo da Média e do Desvio Padrão

O controlo da média do processo faz-se igualmente recorrendo à carta DX̅, recorrendo novamente

à variável D determinada a partir das equações (3.1) ou (3.2). O controlo da dispersão é executado recorrendo à carta S, construída através da estatística calculada pela equação (2.11).

Os limites destas cartas são definidos pelas equações (3.5). O desvio padrão médio, S̅, é dado pela equação (3.6).

As constantes A3, B3 e B4 dependem unicamente da dimensão da amostra, sendo os seus valores

obtidos consultando o Anexo A.

3.1.1.3

Cartas de Controlo de Observações Individuais e da Amplitude

Móvel

Para as observações individuais o controlo das médias dos processos é feito recorrendo à análise de uma carta de diferenças DX. A variável D para a característica do produto j no instante

i é dada pela equação (3.7) ou (3.8). As dispersões são controladas por uma carta de amplitudes móveis, MR, construída a partir do cálculo das amplitudes moveis pela equação (2.24).

𝐿𝑆𝐶𝐷𝑋̅ = 𝐴3𝑆̅

𝐿𝐶𝐷𝑋̅ = 0

𝐿𝐼𝐶𝐷𝑋̅ = −𝐴3𝑆̅

(3.5)

𝐿𝑆𝐶𝑆= 𝐵4𝑆̅

𝐿𝐶𝑆= 𝑆̅

𝐿𝐼𝐶𝑆= 𝐵3𝑆̅

em que Xi corresponde à observação individual no instante i.

Os limites da carta DX são obtidos pela equação(3.9). Para a carta MR os limites são calculados

a partir da equação (3.10).

As constantes d2, D3 e D4 dependem unicamente da dimensão da amostra, sendo os seus valores

obtidos consultando o Anexo A.

3.1.2 Cartas de Controlo Z e W

Quando as variâncias dos processos são significativamente diferentes não é possível a utilização das cartas de controlo das diferenças, sendo utilizadas então as cartas Z e W. Neste caso, em que as variâncias são significativamente diferentes, é necessário proceder à transformação dos dados para que estes se tornem adimensionais. As transformações efetuadas recorrem estimativas dos parâmetros do processo, média e desvio padrão, de cada caraterística do produto, sendo, por esta razão, preferencialmente utilizadas na Fase 2 do controlo estatístico.

(𝑑𝑖)𝑗= (𝑋𝑖− 𝜇)𝑗 (3.7)

(𝑑𝑖)𝑗= (𝑋𝑖− 𝑇)𝑗 (3.8)

𝐿𝑆𝐶𝐷𝑋= 𝑑3 2 ∙ 𝑀𝑅̅̅̅̅̅

𝐿𝐶𝐷𝑋= 0

𝐿𝐼𝐶𝐷𝑋= −𝑑3 2 ∙ 𝑀𝑅̅̅̅̅̅

(3.9)

𝐿𝑆𝐶𝑀𝑅= 𝐷4∙ 𝑀𝑅̅̅̅̅̅

𝐿𝐶𝑀𝑅= 𝑀𝑅̅̅̅̅̅

𝐿𝐼𝐶𝑀𝑅= 𝐷3∙ 𝑀𝑅̅̅̅̅̅