UNIVERSIDADE FEDERAL DE SÃO CARLOS CENTRO DE CIÊNCIAS EXATAS E DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA DE MATERIAIS PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E

ENGENHARIA DE MATERIAIS

ESTUDO DO COMPORTAMENTO DA LIGA SAE HEV8 DURANTE DEFORMAÇÃO A QUENTE

David Delagostini Jarreta

CENTRO DE CIÊNCIAS EXATAS E DE TECNOLOGIA DEPARTAMENTO DE ENGENHARIA DE MATERIAIS PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E

ENGENHARIA DE MATERIAIS

ESTUDO DO COMPORTAMENTO DA LIGA SAE HEV8 DURANTE LAMINAÇÃO A QUENTE

David Delagostini Jarreta

Dissertação apresentada ao Programa de Pós-Graduação em Ciência e Engenharia de Materiais como requisito à obtenção do título de MESTRE EM ENGENHARIA DE MATERIAIS

Orientador: Prof. Dr. Oscar Balancin

DE DAVID DELAGOSTINI JARRETA

APRESENTADA AO PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS DA UNIVERSIDADE FEDERAL DE SÃO

CARLOS EM 16 DE JULHO DE 2010

BANCA EXAMINADORA:

Prof. Dr. OSCAR BALANCIN ORINETADOR - UFSCar - DEMa

Prof. Dr. ALBERTO MOREIRA JORGE JÚNIOR UFSCar – DEMa

Eu dedico essa dissertação à minha família, Gilmar, Ivana e Cláudio, que com sua convivência e amor, ensinaram-me tudo o que preciso para viver.

VITAE DO CANDIDATO

AGRADECIMENTOS

Agradeço primeiramente aos meus pais Gilmar e Ivana, e ao meu irmão Cláudio, por seu amor, exemplo e companheirismo.

Agradeço muito aos meus amigos e companheiros de trabalho Eduardo e Rafael por sua contribuição neste trabalho com suas experiências e discussões riquíssimas.

Agradeço à equipe de técnicos do Centro de Pesquisa e Desenvolvimento da Villares Metals S.A., que contribuíram muito com o suporte operacional deste trabalho, além do fornecimento de amostras da liga SAE HEV8.

Agradeço aos funcionários do PPGCEM – DEMa – UFSCar, por seu suporte e organização durante todo meu mestrado.

Aos professores Alberto Moreira Jorge Jr. e Maurizio Ferrante, por sua contribuição ao trabalho.

RESUMO

Curvas de escoamento plástico foram levantadas a partir de ensaios de torção a quente isotérmicos contínuos para caracterizar e estudar o comportamento da liga SAE HEV8 durante a conformação a quente. Realizou-se a aquisição das curvas de escoamento plástico em diferentes condições de temperatura e taxa de deformação, de forma a incluir as condições reais de forjamento e laminação a quente da liga SAE HEV8. As curvas obtidas neste trabalho apresentaram um aspecto típico de materiais que sofrem amaciamento por recristalização dinâmica, e foram utilizadas para a determinação de variáveis como tensões e deformações de pico, tensões e deformações criticas e de estado estacionário, além do valor da energia de ativação aparente para deformação a quente da liga SAE HEV8, QHW = 438 kJ/mol. Além

disso, foram encontrados valores para as constantes da equação de Sellars e Tergat, e calculado o parâmetro de Zener-Hollomon para cada condição de ensaio. Foram também obtidas equações empíricas que relacionam as características do material ao seu comportamento durante deformação a quente. A observação metalográfica dos corpos de prova utilizados nos ensaios permitiu o conhecimento do tamanho médio de grão da microestrutura resultante de cada uma das condições de ensaio, bem como do tamanho médio de grão inicial, antes da deformação imposta pelo ensaio de torção a quente D0 = 145,0 m. Além disso, foram determinadas equações empíricas que

ABSTRACT

Plastic flow stress curves were obtained from continuous isothermal hot torsion tests to characterize and study the behavior of the alloy SAE HEV8 during hot forming. The acquisition of the plastic flow stress curves was carried out in different conditions of temperature and strain rate, to include the real conditions involved in the forging and hot rolling of the alloy SAE HEV8. The curves obtained in this study showed a typical aspect of materials that undergo softening by dynamic recrystallization, and were used to determine variables such as peak stress and strain, critical and steady-state stress and strain, and the value of the apparent activation energy for SAE HEV8 hot forming, QHW = 438 kJ / mol. Furthermore, values for Sellars and Tergat equation constants

were found, and calculated the Zener-Hollomon parameter for each test condition. Empirical equations that relate the material characteristics to its behavior during hot deformation were obtained. The metallographic observation of the specimens used in the tests revealed the average grain size of the resulting microstructure of each test, and the initial average grain size before deformation imposed by the hot torsion test D0

PUBLICAÇÕES RELACIONADAS

- JARRETA D. D., BALANCIN O., BARBOSA C. A., SOUZA E. N. Simulação Física da Conformação a Quente da Liga Inconel 718 para Base de Dados de Software de Simulação Numérica”. ABM – 62º Congresso Internacional, Vitória - ES, 2007.

- JARRETA D. D., BALANCIN O., BARBOSA C. A., SOUZA E. N. Simulação Física da Laminação a Quente da Superliga SAE HEV8”. ABM – 63º Congresso Internacional, Santos - SP, 2008.

- JARRETA D. D., BALANCIN O., BARBOSA C. A., SOUZA E. N. Análise Crítica da Base de Dados de Software de Simulação Numérica para Conformação a Quente da Liga 718. Revista Tecnologia em Metalurgia e Materiais, 2008.

- JARRETA D. D., BALANCIN O., BARBOSA C. A., SOUZA E. N. Controle Microestrutural em Laminação a Quente da Liga NIMONIC 80A. ABM – 65º Congresso Internacional, Rio de Janeiro - RJ, 2010.

ÍNDICE

AGRADECIMENTOS...1

RESUMO...2

ABSTRACT...3

PUBLICAÇÕES RELACIONADAS...4

ÍNDICE...5

ÍNDICE DE TABELAS...7

ÍNDICE DE FIGURAS...8

1. INTRODUÇÃO...11

2. REVISÃO BIBLIOGRÁFICA...12

2.1. A Liga SAE HEV8...12

2.2. Deformação a Quente da Liga SAE HEV8...14

2.2.1. Endurecimento e Amaciamento Durante Deformação a Quente...16

2.2.2. Recristalização...18

2.3. Equações Constitutivas Utilizadas na Modelagem da Deformação a Quente...28

2.4. Simulação Física da Deformação a Quente...31

2.5. Ensaio de Torção a Quente...32

2.6. Simulação Numérica da Deformação a Quente...37

2.7. Ciência, Simulação e Aplicação...40

3. MATERIAIS E MÉTODOS...42

3.1. Liga SAE HEV8...42

3.2. Ensaios de Torção a Quente...42

3.2.1. Curvas de Escoamento Plástico...44

3.2.2. Simulação Física do Processo de Laminação...45

3.3. Metalografia...48

4. RESULTADOS E DISCUSSÃO...49

4.1. Ensaios Isotérmicos de Carregamento Contínuo...49

4.1.2. Determinação das Tensões e Deformações Críticas...53

4.1.3. Determinação da Energia de Ativação...56

4.1.4. Relações e Influência das Condições de Deformação nas Tensões Críticas, de Pico e de Estado Estacionário...60

4.2. Metalografia...66

4.2.1. Relação entre o Tamanho de Grão Médio e as Condições de Deformação...70

4.3. Simulação Física do Processo de Laminação...73

5. CONCLUSÕES...78

6. SUGESTÕES PARA TRABALHOS FUTUROS...80

ÍNDICE DE TABELAS

Tabela 2.1: Composição química da liga SAE HEV8 (Pyromet 31-V)...13

Tabela 3.1: Composição química da amostra da liga SAE HEV8

(Pyromet 31-V) utilizada para os ensaios...42

Tabela 3.2: Parâmetros de laminação da liga SAE HEV8...46

Tabela 4.1: Tensões e deformações críticas obtidas...56

Tabela 4.2: Valores obtidos para as tensões e deformações críticas, de pico e de estado estacionário e do parâmetro Z para cada

uma das condições de deformação...60

ÍNDICE DE FIGURAS

Figura 2.1: Curvas tensão-deformação ilustrativas da ocorrência de

encruamento, recuperação dinâmica e recristalização dinâmica...21

Figura 2.2: Curva tensão-deformação esquemática mostrando a recristalização dinâmica para (a) altas taxas de deformação

e (b) baixas taxas de deformação...22

Figura 2.3: Curva de escoamento plástico característica de uma liga

metálica onde ocorre a recristalização dinâmica...25

Figura 2.4: Esquema da evolução do processo de recristalização

dinâmica pelo mecanismo de necklacing...27

Figura 2.5: Estado de tensões atuante na superfície de uma amostra

cilíndrica submetida a um esforço de torção...33

Figura 2.6: Ilustração esquemática do ciclo térmico empregado nos

ensaios isotérmicos contínuos...35

Figura 2.7: Ilustração esquemática do ciclo termomecânico empregado

nos ensaios isotérmicos com duas etapas de deformação...36

Figura 2.8: Representação esquemática do ciclo termomecânico imposto em ensaios realizados com múltiplas deformações em

resfriamento contínuo...37

Figura 2.9: Relacionamento entre os módulos de um software de

elementos finitos...38

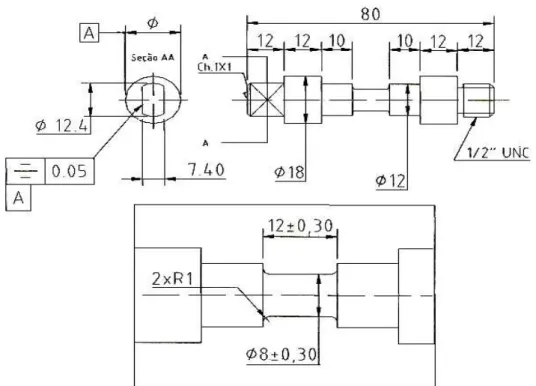

Figura 3.1: Dimensões dos corpos de prova do ensaio de torção a quente...43

Figura 3.2: Representação esquemática do ciclo termomecânico Imposto em ensaios realizados com múltiplas deformações em

resfriamento contínuo...47

Figura 3.3: Representação esquemática das superfícies preparadas

para observação microestrutural...48

Figura 4.1: Curvas de escoamento plástico obtidas através de ensaio

Figura 4.2: Curvas de escoamento plástico obtidas através de ensaio

de torção a quente com taxa de deformação igual a 0,1 s-1...50

Figura 4.3: Curvas de escoamento plástico obtidas através de ensaio de torção a quente com taxa de deformação igual a 1,0 s-1...51

Figura 4.4: Curvas de escoamento plástico obtidas através de ensaio de torção a quente com taxa de deformação igual a 20 s-1...51

Figura 4.5: Curvavs. para T = 1100°C e

ἑ

= 20 s-1, junto à sua curva de ajuste polinomial com a equação...54Figura 4.6: Curva(-d/ds)vs. para T = 1100°C e

ἑ

= 20 s-1 com seu ponto mínimo destacado pela seta...55Figura 4.7: Gráfico log (

ἑ

) vs. log (senh(p)) para o cálculo da constante n...57Figura 4.8: Gráfico ln (senh(p)) vs. (1000 / T ) para o cálculo de Q...58

Figura 4.9: Gráfico Ln(senh(p)) vs. Ln Z para o cálculo da constante A...59

Figura 4.10: Variação da tensão crítica com as condições de deformação...61

Figura 4.11: Variação da tensão crítica com o parâmetro Z...62

Figura 4.12: Variação da tensão de pico com as condições de deformação...63

Figura 4.13: Variação da tensão de pico com o parâmetro Z...64

Figura 4.14: Variação da tensão de estado estacionário com as condições de deformação...65

Figura 4.15: Variação da tensão de estado estacionário com o parâmetro Z...65

Figura 4.16: Microestrutura Inicial da liga SAE HEV8 imediatamente antes da deformação, com D0 = 144,87 ± 5 mm...66

Figura 4.18: Microestruturas dos corpos de prova após ensaio de

torção a quente...68

Figura 4.19: Evidências microestruturais da ocorrência do necklacing...69

Figura 4.20: Curva tensão-deformação equivalentes para o ensaio de torção a quente nas condições T = 1000°C e ἑ = 20 s-1, evidenciando

a ocorrência do necklacing...70

Figura 4.21: variação da tensão de pico com diâmetro médio de

grão (dRX)...71

Figura 4.22: Variação da tensão de estado estacionário com diâmetro

médio de grão (dRX)...71

Figura 4.23: Variação do diâmetro médio de grão com o parâmetro Z...72

Figura 4.24: Simulação da laminação da liga SAE HEV8 por ensaio de

torção...74

Figura 4.25: Relação entre as tensões de pico (

P) e os valores do torquemáximo atingido para acionamento dos cilindros de laminação de cada

cadeira durante o processo de laminação industrial da liga

SAE HEV8 (TqActMAX) e à área da superfície transversal da barra na zona

de deformação (ADZ)...76

Figura 4.26: Microestrutura da liga SAE HEV8 produzida industrialmente, resfriada rapidamente imediatamente após laminação de acabamento.

d = 15,87 ± 5 m...77

Figura 4.27: Microestrutura do corpo de prova da liga SAE HEV8 resfriada rapidamente imediatamente após ensaio de torção a quente com múltiplas

deformações em resfriamento contínuo para simulação do processo de

1. INTRODUÇÃO

Os principais problemas enfrentados na indústria de conformação plástica de ligas especiais a base de níquel são a “janela de trabalho” estreita com relação à faixa de temperaturas e o controle microestrutural, principalmente no que toca o tamanho de grão final originado após o processo de conformação. A dificuldade no estabelecimento dos parâmetros de processo para laminação de ligas especiais deve-se à elevada resistência a quente e estreita faixa de temperaturas para processamento, levando à utilização dos limites do equipamento e extrema dificuldade no controle da microestrutura durante e após o processo de laminação.

Projetos recentes na área de simulação numérica de processos termomecânicos têm sido focados no estudo do comportamento de ligas a base de níquel, devido a suas características estruturais de difícil conformabilidade e a crescente necessidade da obtenção do controle microestrutural. Atualmente, existem softwares de simulação numérica que reproduzem o processo de deformação e o desenvolvimento microestrutural da liga conformada, possibilitando a previsão do tamanho de grão do material conformado, bem como a otimização dos parâmetros de processo. O presente trabalho é um estudo das características de uma liga a base de níquel durante conformação a quente e geração de uma base de dados completa e confiável para um software de simulação numérica por elementos finitos.

A implementação das simulações do processo de conformação mecânica a quente, bem como da evolução microestrutural da liga deformada, em um software de simulação numérica por elementos finitos, assim como suas análises, exigem a ciência dos fenômenos metalúrgicos envolvidos no processo e das corretas propriedades mecânicas do material envolvido. Somente assim será possível a reprodução verossímil, otimização dos parâmetros de processo e controle microestrutural.

2. REVISÃO BIBLIOGRÁFICA

2.1. A Liga SAE HEV8

As ligas a base de níquel são as mais complexas, mais largamente utilizadas para aplicações em temperaturas elevadas[1,2] e, para muitos metalurgistas, as mais fascinantes de todas as superligas. Isso se deve à sua metalurgia física bastante complexa e sofisticada.

As ligas de níquel utilizadas para aplicações em altas temperaturas foram muito estudadas para temperaturas entre 650 e 1100ºC, envolvendo principalmente microestrutura, propriedades mecânicas e resistência à corrosão, sobretudo oxidação a quente. Para suas aplicações em componentes críticos em condições extremas de solicitação mecânica, corrosão e temperatura, essas ligas precisam possuir uma microestrutura uniforme com tamanho de grão pré-definido para cada aplicação[1-19].

Em sua maioria, as ligas de níquel para altas temperaturas são constituídas por

10 a 20% em massa de cromo, até 8% de elementos formadores de fase

’ (Al, Ti, Nb,Ta), teores variáveis de ferro, cobalto, molibdênio, tungstênio e pequenas quantidades de carbono, boro e zircônio. Além dos elementos residuais, como Mn, Si, P, S, N e O[1,2]. Sua microestrutura consiste basicamente de uma matriz austenítica (CFC) com

precipitação de fases intermetálicas, principalmente

’ e

”, que precipitamenvolvendo os carbonetos, nos contornos de grão e dispersa nos grãos, e carbonetos e carbonitretos. Além disso, podem surgir fases indesejáveis na microestrutura dessas ligas, como é o caso das fases , , e Laves, que são danosas às propriedades mecânicas[1,2].

Essas ligas são endurecíveis por vários mecanismos, mas o mecanismo preponderante responsável por sua dureza e resistência mecânica, principalmente em temperaturas elevadas, é a precipitação das fases intermetálicas coerentes com a

matriz

’ e

’’ (do tipo Ni3(Al, Nb, Ti)), as quais precipitam em geral em temperaturasA liga SAE HEV8 é uma liga Ni-Cr-Fe endurecida por precipitação utilizada para a fabricação de válvulas de exaustão para motores de combustão interna. A composição química básica da liga é mostrada na Tabela 2.1 abaixo.

Tabela 2.1: Composição química da liga SAE HEV8 (VAT 31-V).

C Cr Ni Fe Ti Al Mo Nb

% Massa 0,045 22,50 56,50 Rest. 2,20 1,20 2,00 0,85

As principais propriedades são: elevada resistência mecânica acima de 800ºC, elevada resistência à fluência, elevada resistência à corrosão, oxidação a quente e sulfetação.

A liga SAE HEV8 apresenta uma microestrutura composta por uma matriz austenítica rica em níquel (reticulado CFC) e com elevada quantidade de átomos em solução sólida, destacando-se o cromo, o ferro e o molibdênio. Os precipitados

intermetálicos são, sobretudo,

’ da forma Ni3(Al, Ti, Nb), os quais possuem reticuladoCFC coerente com a matriz austenítica e praticamente todo o carbono presente está na forma de carbonetos primários do tipo MC ou carbonitretos de titânio.

A microestrutura da liga SAE HEV8 oferece vários tipos de falha de empilhamento, incluindo as falhas usuais entre duas linhas de discordância parciais da matriz, falha de empilhamento em super-redes, região do contorno de anti-fase e outras complexas[1,2,20-22]. Entretanto, essa liga é laminada a quente em temperaturas acima da temperatura de dissolução das fases intermetálicas, prevalecendo o mecanismo de deformação da matriz nessas temperaturas[1,2,7,17-19,23,24].

A matriz austenítica apresenta energia de falha de empilhamento relativamente baixa, o que confere à liga, como na maioria das superligas, uma grande sensibilidade ao encruamento[20-25]. O principal mecanismo de amaciamento durante e após

deformação é a recristalização[20-25]. A precipitação da fase

’ não apenas endurece a2.2. Deformação a Quente da Liga SAE HEV8

A deformação plástica de metais, como método de fabricação de materiais metálicos, pode ser observada como uma deformação permanente de um policristal, o que pode ocorrer por meio de geração e movimentação de linhas de discordância ou maclação mecânica. A deformação plástica de um policristal metálico ocorre de modo a mudar a forma dos grãos (cristais), alterar a orientação dos grãos e, principalmente, elevando em várias ordens de grandeza a quantidade de defeitos cristalinos puntiformes (principalmente lacunas ou vacâncias) e defeitos de linha (sobretudo, linhas discordância e maclas) por unidade de volume[20,22]. O principal mecanismo de deformação plástica presente em processos industriais de fabricação de superligas a base de níquel por conformação plástica a quente é a geração e movimentação de linhas de discordância.

Processos de conformação a quente são processamentos termomecânicos industriais que envolvem a aplicação de tensões e temperatura para deformar o metal em uma determinada geometria, de forma a predominarem os mecanismos microestruturais de amaciamento sobre os de endurecimento durante o processamento.

No caso da liga SAE HEV8, processos como forjamento e laminação a quente ocorrem entre as temperaturas de 900 e 1200ºC, faixa de temperatura esta em que as fases intermetálicas foram previamente dissolvidas na matriz durante reaquecimento pré-laminação, de modo que o material a ser deformado é constituído apenas pela matriz austenítica (com todos os átomos dos elementos de liga em solução sólida) e partículas de carbonetos primários em pequena quantidade dispersos homogeneamente. Os mecanismos de endurecimento enfrentados pela carga de deformação no processo de laminação serão o encruamento pela geração de linhas de discordância a partir do cisalhamento imposto pelo próprio processo de deformação, e o endurecimento por solução sólida de átomos com diferentes raios atômicos, os quais distorcem a rede cúbica de face centrada da matriz[20,23-30] e geram campos de tensão que reduzem a mobilidade das linhas de discordância. No caso do endurecimento por solução sólida, a liga SAE HEV8 conta com quantidades significativas de poderosos átomos endurecedores a quente, como é o caso do molibdênio (2,0 % em massa), principal endurecedor a quente da liga, o cromo (22,5 % em massa) e o nióbio (0,85 % em massa). Além de outros elementos com influência menos pronunciada nas distorções do reticulado responsáveis pela redução na mobilidade das discordâncias e, portanto, pelo endurecimento por solução sólida[26-30].

Deste modo, a liga termina o processo de laminação em seu estado solubilizado[26,28,29]. Assim sendo, não há a preocupação com transformações de fase ou precipitações das fases intermetálicas durante o processo de laminação, de forma que as atenções são voltadas para a plasticidade da liga, resistência mecânica traduzida em esforço de máquina e aos fenômenos de recristalização e crescimento de grão, que irão determinar a microestrutura final da liga após deformação a quente.

Para isso, é necessário conhecer e quantificar o comportamento da liga sob deformação plástica a quente.

2.2.1. Endurecimento e Amaciamento Durante Deformação a Quente

Denomina-se encruamento o aumento da resistência do metal devido à elevação da densidade de linhas de discordância (quantidade de discordâncias por unidade de volume)[20,22,31-33]. O encruamento será maior quanto maior for a dificuldade de movimentação das linhas de discordância pelos planos de deslizamento da rede cristalina, superando os obstáculos e campos de tensão gerados pelos defeitos presentes previamente na rede, por exemplo, átomos de soluto, partículas, contornos de grão e outras linhas de discordância. O bloqueio da movimentação das discordâncias gera a elevação da resistência do material à deformação a partir da aplicação de tensões. A continuidade da aplicação de tensão irá promover a geração de novas linhas de discordância para a ocorrência da deformação, as quais irão caminhar até também ficaram bloqueadas. Esse mecanismo se processa até a saturação máxima de discordâncias por unidade de volume da liga, ou até se iniciar algum mecanismo de amaciamento[20,22,31-33].

A densidade e distribuição das discordâncias geradas no processo de deformação dependem de fatores como temperatura, microestrutura inicial, quantidade e taxa de deformação, estrutura cristalina da liga, átomos de soluto (elementos de liga dissolvidos na matriz durante a deformação) e a energia de falha de empilhamento (EFE) da liga[20,32].

maior densidade de discordâncias homogeneamente distribuídas nas zonas de deformação que ligas com alta EFE.

A presença de átomos de soluto tendem a alterar a EFE da liga, além de interagirem diretamente com as discordâncias, reduzindo sua mobilidade[20].

O tamanho de grão inicial altera a densidade final de discordâncias do material após uma determinada deformação. Isso ocorre devido ao fato de os contornos de grão servirem como obstáculos à movimentação das linhas de discordância. Assim, para uma deformação em mesmas condições de grau, velocidade e temperatura em uma mesma liga com diferentes tamanhos de grão iniciais, ocorrerá maior densidade de discordâncias na amostra com menor tamanho de grão[20,34,35].

A temperatura eleva a taxa de difusão atômica e a movimentação de vacâncias, elevando por conseqüência a mobilidade das linhas de discordância, de forma que uma redução na temperatura restringe seu movimento. Além disso, a redução na temperatura pode ocasionar uma redução na EFE da liga, elevando ainda mais a sensibilidade da liga ao encruamento[22,36].

A elevação da taxa de deformação se comporta microestruturalmente como o abaixamento na temperatura da liga, uma vez que é gerado e forçado a se movimentar um número maior de discordâncias em um mesmo espaço de tempo[20]. É importante ser dito que a temperatura tem uma influência muito maior que a taxa de deformação na densidade final de discordâncias no material após deformação a quente, ou seja, pequenas alterações na temperatura equivalem a várias ordens de grandeza na taxa de deformação para um mesmo efeito microestrutural[20].

A sensibilidade de uma determinada liga ao encruamento durante deformação plástica pode ser quantificada a partir da análise de sua curva de escoamento plástico (tensão vs. deformação). A derivada primeira, ou seja, a inclinação dessa curva será a taxa de encruamento ou amaciamento da liga. A derivada da curva de escoamento plástico irá representar o aumento ou redução da tensão necessária para se obter uma determinada deformação[36-37].

2.2.2. Recristalização

A recristalização é o fenômeno de nucleação e crescimento de novos grãos isentos de deformação a partir de uma microestrutura encruada. Como os novos grãos estão isentos de deformação, as discordâncias tem elevada mobilidade nestas regiões, reduzindo a tensão necessária para a deformação do material. Por isso, a recristalização é dita mecanismo de amaciamento[20,22,36].

A recristalização é um mecanismo ativado termicamente, uma vez que depende da difusão atômica para a nucleação e crescimento dos novos grãos, mas a força motriz do fenômeno é a redução da energia livre do sistema pela redução da energia fornecida ao sistema durante a deformação na forma de defeitos cristalinos, sobretudo defeitos puntiformes e de linha, com as linhas de discordância.

A termodinâmica diz que essa energia acumulada no sistema (rede cristalina do metal) deve ser reduzida, e isso pode ocorrer por meio de dois fenômenos: a recuperação e a recristalização. Na recuperação, ocorrem reações de aniquilação entre defeitos puntiformes e linhas discordância de sinais opostos, levando à redução da densidade dos mesmos, além da redução dos anéis de discordâncias, rearranjo e organização das discordâncias em configurações de menor energia (fenômeno da poligonização e formação de contornos de baixo e alto ângulo). No caso da recristalização, o que ocorre é a absorção de defeitos puntiformes e de linhas de discordância por movimentação de contornos de alto ângulo (novos grãos isentos de deformação em crescimento)[20,30-33].

Existem pelo menos três mecanismos de nucleação para a recristalização, mas todos convergem na formação e migração de contornos de alto ângulo nas regiões de concentração da deformação. Isso torna a recristalização um fenômeno que difere da teoria clássica da nucleação[20]. Além disso, o tamanho do grão recristalizado é muito sensível ao grau de deformação e pouco à temperatura de ocorrência da recristalização[20].

A recristalização pode ocorrer após a deformação plástica, quando é denominada recristalização estática, ou concomitantemente ao processo de deformação, quando é dita recristalização dinâmica. Existe ainda um outro modo de ocorrência de recristalização, denominada recristalização metadinâmica, a qual ocorre quando foi iniciada a recristalização dinâmica, mas a deformação em altas temperaturas foi interrompida de forma a ainda existirem núcleos formados e contornos de grão em movimentação, gerando regiões isentas de deformação na microestrutura da liga[20,38-43].

A recristalização estática é o mecanismo de amaciamento pela nucleação e crescimento de novos grãos isentos de deformação após finalizado o processo de deformação. Ocorre freqüentemente nos processos de deformação a quente entre os múltiplos passes de deformação ou após o último passe[41,44]. A recristalização estática também pode ocorrer durante o tratamento térmico de recozimento em metais deformados a frio. O amaciamento durante o descarregamento entre operações de deformação em altas temperaturas é tradicionalmente quantificado em termos de fração de amaciamento (X). A cinética de amaciamento pode ser descrita pela equação de Avrami[20,41,45] na forma:

(2.1)

Onde: n é uma constante e t50 representa o tempo necessário para se ter 50% da

fração recristalizada. O t50 depende das condições durante e após a deformação e é

(2.2)

Onde: D é o tamanho de grão inicial, ε é a deformação, Z é o parâmetro de Zener-Hollomon, QS e TS são a energia de ativação e a temperatura de amaciamento e C, b, p e q constantes.

A energia armazenada na forma de defeitos cristalinos devido à deformação plástica (densidade de discordâncias) necessária para iniciação da recristalização estática após finalizada a deformação de uma liga é menor que a necessária para iniciar a recristalização dinâmica Ou seja, a deformação crítica para início da recristalização estática é menor que a deformação crítica para início da recristalização dinâmica[47].

A recristalização dinâmica é o mecanismo de amaciamento pela nucleação e crescimento de novos grãos isentos de deformação durante o processo de deformação, sendo ativado termicamente e iniciado após superada a deformação crítica para seu início. Ou seja, só se processa acima de uma determinada temperatura para uma determinada liga, e somente se iniciará se uma dada elevada quantidade de energia for acumulada na forma de defeitos cristalinos devido à deformação mecânica ainda durante o processo de deformação a quente[20,41-49]. Esses defeitos não podem ser eliminados apenas por recuperação dinâmica devido à vários fatores, como altas taxas de deformação ou baixa EFE da liga, ou ambos simultaneamente, de forma a elevar o potencial termodinâmica e propiciar o início da recristalização dinâmica[41,49].

Como afirmado anteriormente, a recristalização dinâmica somente irá ocorrer quando a deformação aplicada superar a deformação crítica para início da

recristalização dinâmica (

c) ainda durante o processo de deformação a quente[41-52],a recristalização dinâmica irá competir com o encruamento, reduzindo a taxa de

encruamento até a formação de um pico de tensão (p) no valor de deformação

denominado deformação de pico (

p). A partir do pico, onde a taxa de encruamento ézero, a taxa de encruamento torna-se negativa, ou seja, o amaciamento por recristalização dinâmica é maior que o encruamento durante a deformação. Prosseguindo a deformação, a partir de uma dada deformação, denominada

deformação de estado estacionário (

ss), há um equilíbrio entre a geração e aaniquilação de discordâncias durante o processo de deformação a quente, de modo que a liga pode ser deformada sem alteração da tensão necessária para prosseguir com a deformação (ss)[20,41]. A Figura 2.1 ilustra esse mecanismo.

Figura 2.1: Curva tensão-deformação ilustrativas da ocorrência de encruamento, recuperação dinâmica e recristalização dinâmica[20].

Encruamento

Recuperação

Dinâmica

Recristalização

Dinâmica

P

ssPara taxas de deformação baixas suficientes, o amaciamento ocorre em ciclos de encruamento e recristalização dinâmica, gerando vários picos de tensão durante o prosseguimento da deformação[20,41].

Figura 2.2: Curva tensão-deformação esquemática mostrando a recristalização dinâmica para (a) altas taxas de deformação e (b) baixas taxas de

deformação[20].

A determinação exata da deformação crítica para o início da recristalização

dinâmica (

c) é necessária para o controle do processo de deformação a quente epara a previsão da microestrutura final, uma vez que o amaciamento rápido e o refino de grão intenso causados pela recristalização dinâmica modificam o grau de encruamento da liga, alterando a carga necessária para a deformação, e os mecanismos de amaciamento estáticos entre os passes ou após o final da deformação[41-52]. Como esse ponto não é aparente na curva tensão-deformação, a

Início da Recristalização

(a) alta taxa de deformação

presença de um pico de tensão na curva é o indicativo da ocorrência da

recristalização dinâmica[53], motivo pelo qual é útil expressar a deformação crítica (

c)em função da deformação de pico (

p)[41].O método proposto por Poliak e Jonas[51,54] indica o ponto mínimo no valor

absoluto da inclinação do encruamento (

-

) como o ponto crítico para início darecristalização dinâmica. Este valor pode ser obtido através do valor mínimo do gráfico da derivada da curva Taxa de Encruamento vs. Tensão Equivalente, em função da tensão. Termodinamicamente, o significado físico do ponto mínimo desta curva é um aumento de um grau de liberdade do sistema (liga metálica), o qual pode ser associado ao início da recristalização dinâmica[54]. Esta metodologia irá determinar a tensão crítica para início da recristalização dinâmica (c) para as condições de

deformação aplicadas, com o qual pode ser obtido o valor da deformação crítica (

c)na curva tensão-deformação equivalentes.

Como já foi dito anteriormente, os eventos da recuperação dinâmica, como o rearranjo e a aniquilação de discordâncias, dependem muito da ocorrência dos fenômenos de escalagem (“climb”) e deslizamento cruzado (“cross-slip”), os quais são extremamente dificultados em ligas com baixa energia de falha de empilhamento, devido à grande distância entre as duplas de discordâncias parciais[20,31-33]. Desta forma, a liga SAE HEV8, como a grande maioria das superligas a base de níquel, tem como principal mecanismo de amaciamento a recristalização[3,4,11,55-61]. Por isso, esse trabalho irá focar-se na recristalização.

A partir das curvas tensão-deformação determinadas para uma dada liga metálica, pode-se determinar a evolução da fração recristalizada (XV) dinamicamente

(2.3)

(2.4)

Onde: k, kd, Nd e q são constantes intrínsecas do material.

Z = Parâmetro de Zener-Hollomon, que pode ser definido como a taxa de

deformação,

ἑ

, juntamente com a influência exponencial negativa da temperatura de deformação, T, como expoente de Arrhenius. A equação 2.5 abaixo mostra o parâmetro Z[20]:(2.5)

Onde: R = Constante dos Gases (R = 8,31 J/mol.K) T = Temperatura Absoluta (K)

Q = Energia de Ativação para Deformação (kJ/mol)

Outras equações podem ser utilizadas para descrever a cinética da recristalização dinâmica, sendo que todos os modelos coincidem na dependência da temperatura e da taxa de deformação, a partir do parâmetro Z. Outro exemplo de modelo de equacionamento pode ser descrito pelas equações abaixo[41]:

Onde n é uma constante do material, t é o tempo e t50 representa o tempo necessário

para se ter 50% da fração recristalizada. O t50 depende das condições durante a

deformação e é dado por:

(2.6)

Onde: R = Constante dos Gases (R = 8,31 J/mol.K) T = Temperatura Absoluta (K)

Q = Energia de Ativação para Deformação (kJ/mol) n, C e q são constantes intrínsecas do material.

A respeito da nucleação dos novos grãos durante a recristalização dinâmica, é importante ser dito que na maioria das condições de deformação essa nucleação irá ocorrer de maneira preferencial nas regiões correspondentes aos contornos de grão, caracterizando um fenômeno conhecido como necklacing[20,68-71]. Neste caso, surge inicialmente uma camada de grãos recristalizados nucleados em volta dos contornos de grão originais quando a deformação se aproxima da deformação de pico. Com a continuidade da deformação, novas camadas de grãos recristalizados são nucleados em direção ao centro do grão original até a recristalização ocorrer por completo em toda a área do grão original, o que acontece quando a deformação se aproxima da deformação de estado estacionário[69]. Esse mecanismo é bem ilustrado na Figura 2.4.

O necklacing é favorecido em condições de elevadas taxas de deformação e baixas temperaturas, ou seja, altos valores para o parâmetro de Zenner-Hollomon (Z).

Figura 2.4: Esquema da evolução do processo de recristalização dinâmica pelo mecanismo de necklacing, segundo Sellars[68]. (a) Microestrutura inicial

com a geometria original dos grãos antes da deformação atingir o ponto

crítico; (b) Nucleação da primeira camada de grãos recristalizados nos

contornos de grão originais; (c) Prosseguimento do processo de nucleação

de novos grão no sentido do interior dos grãos originais; (d) Expansão da

recristalização dinâmica com o prosseguimento da deformação; (e) Volume

interno do grão inicial totalmente transformado em grãos recristalizados

dinamicamente[68].

Como afirmado anteriormente, a recristalização metadinâmica é o mecanismo de amaciamento pela nucleação e crescimento de novos grãos isentos de deformação durante o processo de deformação que ocorre quando foi iniciada a recristalização dinâmica, mas a deformação em altas temperaturas foi interrompida de

(a)

<

c (b)

≈

p (c)

>

p Contorno de Grão Original Primeira Camada Novas CamadasExpansão do Processo

(d)

Mecanismo Completo

forma a ainda existirem núcleos formados e contornos de grão em movimentação gerando regiões isentas de deformação na microestrutura da liga[20,38-43]. Essa situação é comumente observada em processos de deformação a quente nos quais as reduções aplicadas não atingem o estado estacionário, mas alcançam ou até ultrapassam a deformação crítica[20,41]. Deste modo, os grãos nucleados dinamicamente, após interrompida a deformação, crescem estaticamente durante o tempo entre passes ou após finalizada a seqüência de deformação.

A cinética da recristalização metadinâmica é considerada rápida, o que é atribuído à ausência do período de incubação para a nucleação, a qual ocorre dinamicamente, a exemplo da recristalização dinâmica. Altas taxas de deformação produzem elevado acúmulo de linhas de discordâncias, gerando alta densidade de discordâncias na microestrutura do material, e, portanto, alta força motriz para a nucleação dinâmica de novos grãos. A dependência da temperatura também existe, apesar de menos pronunciada que a da taxa de deformação[38-43].

O tamanho de grão produzido pela recristalização metadinâmica é maior que o tamanho de grão originado pela recristalização dinâmica após deformação em mesmas condições.

2.3. Equações Constitutivas Utilizadas na Modelagem da Deformação a Quente

A equação de Sellars e Tegart[72], conhecida como “Lei do seno hiperbólico”, descreve a ativação da deformação a quente, relacionando as condições de deformação (temperatura, taxa de deformação) com o esforço aplicado. Essa equação é utilizada para se obter o valor da energia de ativação para a deformação a quente (Q) referente à tensão de pico (p), a partir das curvas tensão-deformação

equivalentes.

Onde Z é o parâmetro de Zener-Hollomon,

ἑ

é a taxa de deformação (s-1), Q é a energia de ativação para a deformação a quente (kJ\mol), R é a constante universaldos gases (8,31 J/mol.K), T é a temperatura absoluta (K) e

p é a tensão de pico(MPa). A,

e n são constantes do material.A solução gráfica da equação 2.7 fornece os valores de Q e das constantes intrínsecas do material. Uma vez obtidos os valores da energia de ativação e das constantes do material, obtém-se também a partir da equação 2.7 o valor de Z para cada condição de deformação a ser analisada. Em posse dos valores de Z, pode-se calcular relações importantes deste parâmetro com os pontos importantes das curvas tensão-deformação equivalentes[43,57,66,72,73] para cada curva gerada em cada uma das condições de temperatura e taxa de deformação, como mostrado abaixo:

p

= A

p.Z

mp

(2.8)

ss

= A

ss.Z

mss

(2.9)

p

= B

p.D

0Pp.Z

kp

(2.10)

ss

= B

ss.Z

kss (2.11)c

= B

c.Z

kc (2.12)pico,

c é a deformação crítica e

ss é a deformação de início do estado estacionário.Ap, mp, Ass, mss, Bp, Pp, kp, Bss, kss, Bc e kc são constantes intrínsecas do material.

A deformação crítica pode ser relacionada à deformação de pico pela equação[48], onde k é uma constante do material:

c

≈

k.

p

(2.13)O tamanho de grão recristalizado dinamicamente pode ser relacionado matematicamente com o parâmetro Z[66,67,74]. A equação abaixo mostra essa relação, onde D é o tamanho de grão recristalizado dinamicamente e Z é o parâmetro de Zener-Hollomon. m e k são constantes do material:

D =k.Z

(–m)(2.14)

O tamanho de grão recristalizado dinamicamente também pode ser relacionado

matematicamente com as tensão de pico (

p) e de estado estacionário (

ss), comomostrado nas equações abaixo[75]:

p

= K

p.D

np

(2.15)

ss

= K

ss.D

nss (2.16)2.4. Simulação Física da Deformação a Quente

Os fenômenos metalúrgicos que ocorrem durante um processo industrial de conformação a quente, como a laminação e forjamento, podem ser estudados e compreendidos utilizando ensaios de laboratório. Experiências utilizando equipamentos reais de produção em larga escala seriam perfeitas para a realização de um estudo, uma vez que contemplam as dimensões, velocidades, geometria, trocas térmicas, tempos e movimentos reais do processo a ser estudado. Entretanto, essa prática é altamente dispendiosa e inviável economicamente[76,77]. Equipamentos industriais, como prensas e laminadores piloto e em escala laboratorial (miniaturização exata em escala dos equipamentos industriais) permitem a realização de estudos com a geometria proporcional e seqüências de passes similares, porém as condições de atrito/lubrificação e transferência de calor são drasticamente diferentes das envolvidas nos processos industriais. Deste modo, a impossibilidade e a inviabilidade de se replicar fielmente ou em menor escala um processo de fabricação levou ao estabelecimento da prática da simulação física.

Outra variável que deve ser analisada em uma simulação física é a microestrutura do material, onde a microestrutura do corpo de prova deve ser examinada após a simulação, e o equipamento deve permitir a análise dessa microestrutura no maior número possível de etapas do processamento.

Ensaios laboratoriais como o de tração, compressão e torção podem ser utilizados para o estudo do comportamento dos materiais em condições similares às das operações industriais. Nenhum dos ensaios acima citados apresenta a geometria de zona de deformação e interação ferramenta/material similar aos processos industriais a serem estudados, mas cada um apresenta suas vantagens e desvantagens para utilização como simulador físico.

O presente trabalho utilizou o ensaio de torção a quente para estudar e simular os processos de deformação a quente da liga SAE HEV8.

2.5. Ensaio de Torção a Quente

O ensaio de torção a quente tem sido amplamente utilizado para o estudo e simulação de processos de deformação a quente devido ao fato de não gerar instabilidades geométricas na região útil do corpo de prova durante a deformação do ensaio[47,75,76,78] e possibilitar a imposição de grandes quantidades de deformação, quando comparado com os ensaios de tração e compressão.

O ensaio de torção a quente consiste na aplicação de uma tensão de torção em uma das extremidades de um corpo de prova, enquanto a sua outra extremidade permanece fixa. O estado de tensão atuante na superfície de uma amostra cilíndrica submetida a um esforço de torção está ilustrado na Figura 2.5. A tensão cisalhante

máxima (

máx.) atua em dois planos mutuamente perpendiculares, ou seja,perpendicular e paralelamente ao eixo da amostra. As tensões principais σ1 e σ3

formam ângulos de 45° com o eixo do corpo de prova e são iguais em magnitude às tensões cisalhantes máximas. σ1 é a tensão trativa, σ3 é a tensão compressiva de

igual valor e σ2, que é igual a zero, é a tensão intermediária. Desta forma, temos que

Figura 2.5: Estado de tensões atuante na superfície de uma amostra cilíndrica submetida a um esforço de torção[47].

O equipamento responsável pelo ensaio de torção gira o corpo de prova a uma velocidade constante, produzindo um gradiente de deformação verdadeira crescente do centro à superfície do corpo de prova[47]. Relações matemáticas simples de deslocamento angular podem calcular o valor da deformação em cada ponto do corpo de prova. As extremidades são mantidas de tal forma que o comprimento do corpo de prova não se altera durante o ensaio. Em conseqüência, o corpo de prova conserva a sua forma inicial e a deformação local corresponde exatamente ao movimento de rotação imposto. Este modo de deformação por torção a quente, por gerar um estado de tensão de cisalhamento puro e utilizar um corpo de prova com área útil na geometria cilíndrica reta, é capaz de atingir elevadas taxas de deformação (semelhantes às industriais) e elevadas deformações sem que aconteça a formação de instabilidades mecânicas ou geométricas, como a estricção (“necking”) do ensaio de tração. Além disso, com um dispositivo de injeção de meio para refrigeração, como água ou hélio, é possível a avaliação da microestrutura do material através do resfriamento rápido e congelamento da microestrutura em qualquer etapa do processo. Essas são algumas vantagens do ensaio de torção a quente em relação aos ensaios de tração e compressão[75,76,79].

Durante um ensaio de torção a quente, a temperatura pode ser medida por um termopar ou pirômetro ótico, e os esforços mecânicos aplicados às amostras podem ser medidos por uma célula de carga e convertidos em tensão equivalente. A

1

3

1

3

máxdeformação e a taxa de deformação equivalentes são calculadas a partir de medidas do ângulo de rotação realizadas por um transdutor de rotação. A aquisição de dados é realizada por um computador interligado à máquina, que com um programa, controla os ensaios impondo o ciclo térmico, a quantidade de deformação, a taxa de deformação e o tempo de espera entre deformações.

Os eventos e fenômenos metalúrgicos que ocorrem durante a simulação física são investigados utilizando-se as curvas de escoamento plástico e fazendo o acompanhando da evolução microestrutural. As curvas tensão equivalente vs. deformação equivalente para a superfície de amostras cilíndricas ensaiadas em torção são calculadas a partir do torque e ângulo de rotação medidos, utilizando-se as relações[46,47]:

(2.17)

(2.18)

Onde: M é o torque aplicado, o θ ângulo de rotação, R e L são o raio e o comprimento útil do corpo de prova. Os coeficientes m e n representam a sensibilidade do material às mudanças na taxa de deformação e na deformação, respectivamente.

Existe uma grande variedade de tipos de ensaios que podem ser realizados com uma máquina de ensaios de torção a quente. Com maior freqüência, realizam-se ensaios isotérmicos contínuos, ensaios isotérmicos interrompidos com duas deformações e ensaios com múltiplas deformações em resfriamento contínuo.

ensaio e deformados continuamente até a fratura ou até níveis pré-determinados. O ciclo térmico empregado pode ser visto na Figura 2.6.

Figura 2.6: Ilustração esquemática do ciclo térmico empregado nos ensaios isotérmicos contínuos[47].

Figura 2.7: Ilustração esquemática do ciclo termomecânico empregado nos ensaios isotérmicos com duas etapas de deformação[47].

Ensaios com múltiplas deformações em resfriamento contínuo são utilizados para investigação do comportamento dos materiais em condições similares às do processamento industrial, investigação dos fenômenos induzidos pela deformação que ocorrem durante o resfriamento e para determinação das temperaturas críticas do processamento termomecânico, tais como a temperatura de não recristalização (Tnr) e

Figura 2.8: Representação esquemática do ciclo termomecânico imposto em ensaios realizados com múltiplas deformações em resfriamento contínuo[47].

2.6. Simulação Numérica da Deformação a Quente

Softwares de elementos finitos foram desenvolvidos especificamente com o propósito de estudar a deformação plástica dos metais a partir de simulações numéricas. Esses softwares são capazes de modelar interações complexas entre deformação, temperatura, transformação de fases e difusão[80,81], como esquematizado na Figura 2.9. Malhas tridimensionais de elementos finitos são geradas em software com interface gráfica para representar peças com geometrias exatas e idênticas às geometrias dos materiais processados industrialmente. Cálculos de trocas térmicas, tensão, deformação, taxa de deformação ou qualquer outra variável que possa ser equacionada matematicamente, são realizados para cada elemento finito da malha e usam uma base de dados composta por equações, constantes do material, curvas tensão-deformação, propriedades físicas e termodinâmicas da liga, de forma a operar-se uma simulação numérica virtual em software do processo de deformação a quente.

Figura 2.9: Relacionamento entre os módulos de um software de elementos finitos[80,81].

Depois de definidos os controles da simulação, definidos e desenhados os objetos e definidas as interações mecânicas e térmicas entre os objetos, os principais parâmetros de entrada para a simulação são as propriedades do material.

A utilização de propriedades mecânicas e térmicas corretas são de fundamental importância para os resultados da simulação, demandando a necessidade de buscá-las em fontes confiáveis[17-19]. Deste modo, para a realização das simulações dos processos de deformação a quente, assim como suas análises, é necessário o levantamento das corretas propriedades mecânicas dos materiais envolvidos, de forma que o processo de deformação fique bem caracterizado. Por este motivo, deve-se conhecer profundamente propriedades como as curvas de escoamento plástico, o módulo de Young, a condutividade térmica, capacidade calorífica e coeficiente de expansão térmica para a correta determinação das propriedades mecânicas e térmicas em casos mais críticos[17-19].

As curvas de escoamento plástico são essenciais para a simulação da conformação mecânica. Elas podem ser definidas no software através de tabulações ou através de funções pré-definidas. Além de orientar o comportamento mecânico durante o processo de simulação, as curvas de escoamento definem o pico de tensão e a deformação crítica para início do processo de recristalização dinâmica, essenciais para a análise e formação das estruturas cristalinas[17,18].

escoamento em função das variáveis do processo para a correta implementação em softwares de simulação[17].

2.7. Ciência, Simulação e Aplicação

Desafios da engenharia como componentes críticos em aplicações extremas exigem propriedades também extremas das ligas metálicas utilizadas, a exemplo de rotores e discos para turbinas a gás aeronáuticas, reatores nucleares, válvulas de exaustão e admissão de motores de combustão interna e componentes da indústria de óleo e gás. Propriedades como resistência mecânica em temperaturas elevadas, resistência à corrosão em altas temperaturas e ambientes hostis, elevada resistência à fadiga e alta tenacidade em temperaturas entre -80°C até 900°C são exigidas em intensidades cada vez maiores das ligas metálicas, fomentando o surgimento de novas ligas e, principalmente, o controle microestrutural preciso de superligas para alcançar as propriedades necessárias[3,8,13,14,17,18].

As superligas a base de níquel apresentam variações microestruturais particularmente sensíveis às condições da deformação a quente. A grande maioria dessas ligas possuem uma matriz austenítica rica em níquel com energia de falha de empilhamento considerada baixa, de modo que a recristalização é o mecanismo dominante de amaciamento durante a deformação a quente[17-19]. Novos grãos são nucleados, quando o material adquire, localmente, níveis suficientes de deformação (densidade de discordâncias) e temperatura. Deste modo, a tendência é a microestrutura apresentar grãos de diferentes tamanhos e níveis de deformação devido às heterogeneidades da deformação imposta no material pelo modo de conformação plástica aplicado.

muito baixa, os níveis de força exigidos para deformar o material sobem muito, além de que fases que reduzem a trabalhabilidade a quente do material podem precipitar e provocar a ocorrência de trincas e até o sucateamento de todo o material. Por este motivo, deve-se conhecer profundamente o comportamento do material para primeiramente tornar possível a deformação a quente dessas ligas, e mais que isso, controlar o tamanho de grão em cada ponto do volume do material.

A simulação numérica é um meio apropriado para investigações a respeito do comportamento do material durante deformação a quente, como laminação, forjamento, extrusão, etc[8]. Isso pode ser afirmado pelo fato de a simulação numérica ser uma ferramenta que, se utilizada com um banco de dados apropriado, consegue reproduzir fielmente o que ocorre em cada ponto da geometria do material durante qualquer processo de conformação a quente, gerando a oportunidade de alterações e melhorias nos parâmetros de processo. A utilização de softwares que utilizam o método dos elementos finitos é uma solução para identificar, entender e trabalhar com as heterogeneidades de deformação e transmissão de calor característicos de cada processo de deformação a quente, o que não é possível de ser feito com modelos fenomenológicos ou simulações físicas.

Modelagem e simulação compõem uma área de conflito entre a ciência e a engenharia industrial, sendo extremamente estudado nos últimos anos pelo meio acadêmico, mas ainda pouco utilizada em sua plenitude de possibilidades e potencial pela indústria[82]. Todavia, a indústria já enxerga a simulação como uma ferramenta essencial para o entendimento e desenvolvimento dos processos de produção, e já investe em seu domínio. Isso ainda não pode ser considerado como a realidade da indústria siderúrgica brasileira, mas é também uma tendência no Brasil.

3. MATERIAIS E MÉTODOS

3.1. Liga SAE HEV8

O material utilizado neste trabalho foi a liga Ni-Cr-Fe endurecida por precipitação SAE HEV8, utilizada para aplicações em altas temperaturas e ambientes corrosivos. A liga foi produzida pela Villares Metals SA e recebida na condição laminada a quente. A Villares Metals SA também forneceu a composição química da liga, a qual é mostrada na Tabela 3.1 abaixo:

Tabela 3.1: Composição química da amostra da liga SAE HEV8 (Pyromet 31-V) utilizada para os ensaios.

C Cr Ni Fe Ti Al Mo Nb

% Massa 0,046 22,49 56,52 Rest. 2,21 1,22 2,01 0,84

3.2. Ensaios de Torção a Quente

Figura 3.1: Dimensões dos corpos de prova do ensaio de torção a quente.

Como os ensaios são realizados em temperaturas e taxas de aquecimento e resfriamento controladas, utilizou-se um forno de radiação infravermelho acoplado ao eixo torçor da máquina. O corpo de prova é envolto em um tubo de quartzo para isolamento atmosférico e retenção da água no caso de resfriamento forçado após ensaio. Dentro do tubo de quartzo circula gás inerte (argônio) pressurizado.

O controle térmico instrumental do ensaio é realizado a partir da medida de um termopar cromel-alumel tipo K que é introduzido diretamente em um orifício do corpo de prova, o qual é localizado no lado fixo do corpo de prova e feito especificamente com esse propósito. O sinal deste termopar é lido por um controlador que aciona a potência das lâmpadas do forno e assim impõe as taxas de aquecimento/resfriamento especificadas ou mantém constante a temperatura, conforme o programa de controle.

instrumentação. Com isso, são geradas as curvas de tensão e deformação equivalentes pelas equações 2.17 e 2.18.

3.2.1. Curvas de Escoamento Plástico

Este estudo foi iniciado a partir da realização de uma sequência de 12 ensaios de torção a quente isotérmicos contínuos em três condições diferentes de temperatura (1000, 1100 e 1150ºC) e quatro situações diferentes de taxa de deformação (0,01 s-1 / 0,1 s-1 / 1 s-1 / 20s-1). O aquecimento foi realizado com taxa de 2ºC/s até 1180ºC. Depois de atingida esta temperatura o corpo de prova permanecia à 1180ºC por dez minutos e então era resfriado até a temperatura do ensaio à também 2ºC/s. Atingida a temperatura do ensaio, o corpo de prova era deformado na

taxa especificada para cada ensaio até

= 4,0. Depois de finalizada a deformação, oscorpos de prova foram resfriados rapidamente em água com o objetivo de reter a microestrutura final obtida imediatamente após a deformação imposta para análise metalográfica.

A partir desses 12 ensaios isotérmicos contínuos, foram levantadas as curvas de escoamento plástico do material e, a partir destas curvas experimentais, determinou-se a energia de ativação aparente da deformação a quente (Qdef.) e as relações entre

os valores das tensões nos pontos importantes das curvas com as condições de deformação a quente.

3.2.2. Simulação Física do Processo de Laminação

Tendo caracterizado o material em termos de energia de ativação aparente para deformação a quente, deformação crítica para recristalização, parâmetro Z, tensão de pico e tensão de estado estacionário, tamanho de grão final e inicial, foram realizados ensaios de torção a quente para simular um processo de laminação atualmente utilizado industrialmente para a laminação de barras longas com secção transversal redonda da liga SAE HEV8. Deste modo, foram geradas conclusões a respeito das grandezas envolvidas nas variáveis carga de laminação, temperatura de processamento, taxa de deformação e amaciamento em cada etapa do processamento real.

A laminação de barras longas com secção transversal redonda compreende as etapas de laminação de um tarugo de secção transversal quadrada para oval, laminação de oval para outro oval e oval para redondo. Deste modo, além da deformação que se observa como redução em área da secção transversal da barra em cada passe, é necessário levar em conta a deformação redundante que é sofrida pelo material durante as alterações sequenciais de geometria da zona de deformação, visto que ocorre cisalhamento na rede de átomos do material. Essa deformação redundante é atribuída ao cálculo da deformação de cada passe pela multiplicação do fator 1,7 na deformação de cada passe[83,84].

A simulação física foi realizada a partir de ensaios de torção a quente com múltiplas deformações em resfriamento contínuo. O ensaio de torção a quente necessita de determinados parâmetros de processo para simular a conformação. Assim, a laminação da liga SAE HEV8 teve que ser modelada em termos de quantidade de deformação, taxa de deformação e temperatura de cada passe, e tempo de espera entre passes do processamento no laminador real utilizado pela indústria para a conformação da liga.

instante da laminação foi obtida pelo software centralizador de dados de processo, o qual obtém dados do sistema de instrumentação do equipamento, que por sua vez se constitui de pirômetros ópticos instalados em toda a linha de laminação. O equacionamento dos cálculos para os parâmetros deformação e taxa de deformação foram feitos com base nas fórmulas de deformação verdadeira(εv) e taxa de deformação[41], mostradas abaixo:

(3.1)

(3.2)

As condições de contorno para simplificações dos cálculos foram: ferramental rígido, raio do cilindro de laminação muito maior que a redução a ser aplicada no material. A laminação parte de um tarugo de secção transversal quadrada e a dimensão final é uma barra de secção transversal circular com 22 mm de diâmetro. Os parâmetros de processo estão na Tabela 3.2.

Tabela 3.2: Parâmetros Industriais de laminação da liga SAE HEV8.

Foram realizados ensaios baseados em uma seqüência de dez carregamentos em torção a quente, intercalados pelo tempo de espera entre passes e nas temperaturas características de cada etapa da laminação da liga SAE HEV8, cujos parâmetros são descritos pela Tabela 3.2 e mostrados esquematicamente no Figura 3.2.

Cadeira

V

t (s-1) Temperatura (°C)

t (interpass)1 0,26 2 1050 5,4 s

2 0,19 2 1027 6,5 s

3 0,30 4 998 3,0 s

4 0,21 3 982 9,3 s

5 0,29 7 951 1,8 s

6 0,19 5 937 2,4 s

7 0,22 9 928 1,2 s

8 0,18 8 919 3,7 s

9 0,21 16 907 0,8 s

10 0,17 14 898 -

O corpo de prova é aquecido com taxa de 2ºC/s até 1180ºC, fica nesta temperatura por dez minutos e é resfriado até a temperatura de ensaio, também à 2°C/s. Após três minutos de espera, é imposta ao corpo de prova uma taxa de resfriamento de 4,5°C/s e o corpo de prova é ensaiado por torção até a deformação real do primeiro passe de laminação. Ocorre então o descarregamento, e a espera até que termine o tempo entre passes previsto para o início do segundo passe. Neste instante, o corpo de prova é ensaiado por torção até a deformação real do segundo passe. Desta forma, o ensaio se processa até o décimo e último passe, gerando uma série de curvas tensão vs. deformação característica da seqüência de passes na laminação.

Figura 3.2: Representação esquemática do ciclo termomecânico imposto em ensaios realizados com múltiplas deformações em resfriamento contínuo.

1180°C T =1050°C = 0,26 ἑ = 2 s-1

C = 0,19 ἑ = 2 s-1

C = 0,21 ἑ = 3 s-1

C = 0,19 ἑ = 5 s-1

C = 0,22 ἑ = 9 s-1

C = 0,18 ἑ = 8 s-1

C = 0,21 ἑ = 16 s-1

C = 0,18 ἑ = 14 s-1 t = 5,4 s

t = 3,0 s

t = 1,8 s

t = 1,2 s

t = 0,8 s t = 6,5 s

t = 9,3 s

t = 2,3 s

t = 3,7 s C

= 0,30 ἑ = 4 s-1

Paralelamente à simulação física, amostras foram retiradas da liga SAE HEV8 laminada industrialmente durante o estudo dos parâmetros de processo para simulação. Essas amostras eram cortadas imediatamente após a laminação da liga, ainda na “mesa de saída” do equipamento e resfriadas rapidamente em água. A idéia principal da retirada dessas amostras foi comparar a microestrutura obtida pelo processamento industrial com a microestrutura dos corpos de prova, obtida pelos ensaios de torção a quente de carregamento múltiplo em resfriamento contínuo para simulação do processo de laminação industrial.

Os valores de torque elétrico para acionamento do movimento dos cilindros de laminação de cada uma das cadeiras de laminação são medidos em cada instante da laminação. Esses dados foram obtidos pelo software centralizador de dados de processo (o qual obtém a informação do sistema de instrumentação do equipamento, instalado em cada motor de acionamento elétrico da linha de laminação) e comparados com os valores da tensão de pico obtida em cada carregamento dos ensaios da simulação.

3.3. Metalografia

Depois da realização dos ensaios, foi feita a observação microestrutural da liga nos corpos de prova ensaiados. A região dos corpos de prova deformada durante ensaio e a região fixa não deformada junto ao furo feito para medição da temperatura foram cortadas e preparadas metalograficamente para observação em microscópio óptico. As superfícies observadas são exibidas na Figura 3.3. O ataque químico utilizado para revelação dos contornos de grão das amostras foi o ataque por imersão em reagente Kallings.

para inserção do termopar, a qual não sofre deformação durante ensaio (ver Figura 3.3). O tamanho de grão após deformação a quente foi medido pelo mesmo método, aplicado à superfície da área útil do corpo de prova, que sofre 100% da deformação nominal do ensaio, no sentido longitudinal ao eixo do corpo de prova (ver Figura 3.3).

Figura 3.3: Representação esquemática das superfícies preparadas para observação microestrutural.

4. RESULTADOS E DISCUSSÃO

4.1. Ensaios Isotérmicos de Carregamento Contínuo

4.1.1. Curvas de Escoamento Plástico da Liga SAE HEV8

Foi obtido um total de doze curvas de escoamento plástico, ou seja, curvas tensão-deformação equivalentes, as quais são mostradas pelas Figuras 4.1 até 4.4. Todas as curvas evidenciam características de materiais que apresentam o mecanismo de amaciamento por recristalização dinâmica, exibindo o aumento da tensão até a formação de um pico de tensão, seguido de amaciamento até o início de um estado estacionário, onde a tensão mantém-se constante com o progresso da deformação até o final do ensaio com ou sem a ruptura do corpo de prova. Pode ser observada claramente nestas figuras a influência da temperatura e da taxa de

Região não deformada observada

![Figura 2.1: Curva tensão-deformação ilustrativas da ocorrência de encruamento, recuperação dinâmica e recristalização dinâmica [20]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16359185.722217/26.892.178.746.503.949/deformação-ilustrativas-ocorrência-encruamento-recuperação-dinâmica-recristalização-dinâmica.webp)

![Figura 2.2: Curva tensão-deformação esquemática mostrando a recristalização dinâmica para (a) altas taxas de deformação e (b) baixas taxas de deformação [20]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16359185.722217/27.892.177.742.273.710/figura-deformação-esquemática-mostrando-recristalização-dinâmica-deformação-deformação.webp)

![Figura 2.3: Curva de escoamento plástico característica de uma liga metálica onde ocorre a recristalização dinâmica [47]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16359185.722217/30.892.134.793.579.1013/figura-curva-escoamento-plástico-característica-metálica-recristalização-dinâmica.webp)

![Figura 2.4: Esquema da evolução do processo de recristalização dinâmica pelo mecanismo de necklacing, segundo Sellars [68]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16359185.722217/32.892.127.805.161.705/esquema-evolução-processo-recristalização-dinâmica-mecanismo-necklacing-sellars.webp)

![Figura 2.5: Estado de tensões atuante na superfície de uma amostra cilíndrica submetida a um esforço de torção [47]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16359185.722217/38.892.231.696.148.375/figura-estado-tensões-superfície-cilíndrica-submetida-esforço-torção.webp)

![Figura 2.6: Ilustração esquemática do ciclo térmico empregado nos ensaios isotérmicos contínuos [47]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16359185.722217/40.892.262.644.230.527/figura-ilustração-esquemática-térmico-empregado-ensaios-isotérmicos-contínuos.webp)

![Figura 2.7: Ilustração esquemática do ciclo termomecânico empregado nos ensaios isotérmicos com duas etapas de deformação [47]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16359185.722217/41.892.265.668.177.495/figura-ilustração-esquemática-termomecânico-empregado-ensaios-isotérmicos-deformação.webp)

![Figura 2.8: Representação esquemática do ciclo termomecânico imposto em ensaios realizados com múltiplas deformações em resfriamento contínuo [47]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16359185.722217/42.892.251.679.149.488/representação-esquemática-termomecânico-realizados-múltiplas-deformações-resfriamento-contínuo.webp)

![Figura 2.9: Relacionamento entre os módulos de um software de elementos finitos [80,81]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16359185.722217/43.892.158.751.548.1002/figura-relacionamento-módulos-um-software-elementos-finitos.webp)