CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT DEPARTAMENTO DE ENGENHARIA MECÂNICA – DEM

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS - PGCEM

Formação: Mestrado em Ciência e Engenharia de Materiais

DISSERTAÇÃO DE MESTRADO OBTIDA POR

Luciano Luckmann

RECICLAGEM DE RESÍDUOS DE ESPUMA RÍGIDA DE POLIURETANO ATRAVÉS DA INCORPORAÇÃO EM POLÍMEROS

TERMOPLÁSTICOS, ABS, PSAI E PS

Apresentada em 22/02/2005 Perante a Banca Examinadora:

Dr. Ricardo Pedro Bom – Presidente (UDESC) Dr. Ricardo Antônio Francisco Machado (UFSC) Dr. Renato Barbieri (UDESC)

DISSERTAÇÃO DE MESTRADO

Mestrando: LUCIANO LUCKMANN – Engenheiro Químico Orientador: Prof. Dr. RICARDO PEDRO BOM

CCT/UDESC – JOINVILLE

RECICLAGEM DE RESÍDUOS DE ESPUMA RÍGIDA DE POLIURETANO ATRAVÉS DA INCORPORAÇÃO EM POLÍMEROS

TERMOPLÁSTICOS, ABS, PSAI E PS

DISSERTAÇÃO APRESENTADA PARA

OBTENÇÃO DO TÍTULO DE MESTRE EM CIÊNCIA E ENGENHARIA DE MATERIAIS DA UNIVERSIDADE DO ESTADO DE

SANTA CATARINA, CENTRO DE

CIÊNCIAS TECNOLÓGICAS – CCT,

ORIENTADA PELO PROF. Dr. RICARDO PEDRO BOM.

FORMAÇÃO: Ciência e Engenharia de Materiais

ÁREA DE CONCENTRAÇÃO: Polímeros

TÍTULO: Reciclagem de resíduos de espuma rígida de poliuretano através da incorporação em polímeros termoplásticos, ABS, PSAI e PS

PALAVRAS-CHAVE: Polímeros, Reciclagem, Poliuretano, Poliestireno NÚMERO DE PÁGINAS: XX, 152 p.

CENTRO/UNIVERSIDADE: Centro de Ciências Tecnológicas da UDESC PROGRAMA: Pós Graduação em Ciência e Engenharia de Materiais – PGCEM CADASTRO NA CAPES: 41000201001P-9

ORIENTADOR: Dr. Ricardo Pedro Bom

PRESIDENTE DA BANCA: Dr. Ricardo Pedro Bom

Ao meu pai Rufino (in memoriam),

À todos os professores do Curso de Mestrado em Ciência e Engenharia de Materiais, que

de forma direta ou indireta contribuíram na minha formação acadêmica.

À Multibrás S.A. Eletrodomésticos, pela oportunidade concedida.

ÍNDICE

LISTA DE TABELAS...X

LISTA DE FIGURAS ... XIII

SIMBOLOGIA ...XVII

RESUMO ... XIX

ABSTRACT ...XX

INTRODUÇÃO ... 1

1. REVISÃO BIBILIOGRÁFICA ... 5

1.1. POLIURETANOS... 5

1.1.1. Mercado ... 6

1.1.2. Espuma rígida de poliuretano (PUR) ... 8

1.1.3. Reciclagem de PUR ...11

1.2. RESINAS TERMOPLÁSTICAS UTILIZADAS NO TRABALHO...15

1.3. REOLOGIA...17

1.4. ENSAIO DE TRAÇÃO...27

2. MATERIAIS E MÉTODOS...36

2.1. MATERIAIS...36

2.1.1. Poliestireno ...36

2.1.2. Poliestireno de alto impacto...36

2.1.3. Copolímero de acrilonitrila, butadieno e estireno ...37

2.1.4. Resíduos industriais de espuma rígida de poliuretano ...37

2.2. MÉTODOS...37

2.2.1. Preparação das misturas de PUR e resinas termoplásticas...37

2.2.2. Ensaio de determinação do Índice de Fluidez...42

2.2.3. Injeção dos corpos de prova para ensaio de tração ...44

2.2.4. Ensaio de determinação da massa específica ...46

2.2.5. Ensaio de tração ...46

3. RESULTADOS E INTERPRETAÇÕES ...49

3.1. ENSAIO DE DETERMINAÇÃO DE ÍNDICE DE FLUIDEZ...49

3.1.1. Determinação do IF e IFm para o ABS puro e misturas com PUR...49

3.1.2. Determinação do IF e IFm para o PSAI puro e misturas com PUR...85

LISTA DE TABELAS

Tabela 1.1 – Demanda mundial de poliuretanos por região (1000 toneladas) [VILAR, 2001]. ... 6

Tabela 1.2 – Consumo per capita de insumos de PUR [POLIURETANOS, 2004]. ... 8

Tabela 1.3 - Propriedades térmicas de materiais isolantes [VILAR, 2001]... 9

Tabela 1.4 - Resultados da análise de massa bruta de resíduos de PUR [CARVALHO, 2004]. ...13

Tabela 1.5 – Resultados da análise do ensaio de lixiviação para os resíduos de PUR [CARVALHO, 2004]..13

Tabela 1.6 – Resultados da análise de solubilização dos resíduos de poliuretano comparando com padrões de potabilidade [CARVALHO, 2004]...14

Tabela 2.1 – Parâmetros de injeção dos corpos de prova para ensaio de tração...45

Tabela 3.1 – Resultados do ensaio de determinação de Índice de Fluidez e vazão mássica para o ABS puro.50 Tabela 3.2 – Resultados do ensaio de determinação de Índice de Fluidez e vazão mássica para a mistura ABS com concentração de PUR igual a 0,05 (g/g). ...54

Tabela 3.3 – Resultados do ensaio de determinação de Índice de Fluidez e Vazão mássica para a mistura ABS com concentração de PUR igual a 0,10g/g...56

Tabela 3.4 – Resultados do ensaio de determinação de Índice de Fluidez e vazão mássica para a mistura ABS com concentração de PUR igual a 0,15 (g/g). ...58

Tabela 3.5 – Resultados do ensaio de determinação de Índice de Fluidez e vazão mássica para a mistura ABS com concentração de PUR igual a 0,22 (g/g). ...60

Tabela 3.6 – Resultados do ensaio de determinação de Índice de Fluidez e vazão mássica para a mistura ABS com concentração de PUR igual a 0,30 (g/g). ...62

Tabela 3.7 – Resultados do ensaio de determinação de Índice de Fluidez e vazão mássica para a mistura ABS com concentração de PUR igual a 0,40 (g/g). ...64

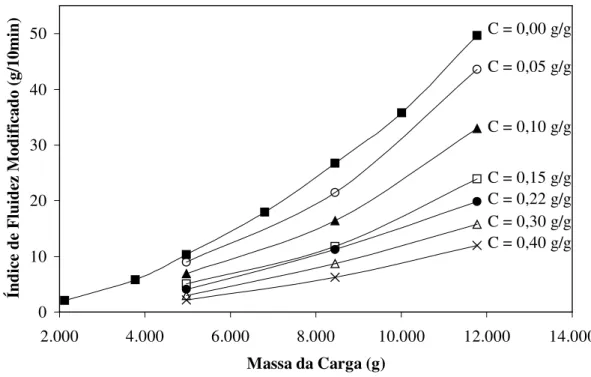

Tabela 3.8 – Índice de Fluidez Modificado (IFm) do ABS puro e misturas com diferentes concentrações de PUR e diferentes massas da carga. ...65

Tabela 3.9 – Índice de Fluidez do ABS e misturas com diferentes concentrações de PUR e diferentes massas da carga. ...67

Tabela 3.10 – Relação percentual entre IFm das misturas e IFm do ABS puro para diferentes massas de carga. ...69

Tabela 3.11 – Relação percentual entra IF das misturas e IF do ABS puro para diferentes massas de carga. .70 Tabela 3.12 – Resultados da determinação na massa específica do ABS em função da concentração de PUR a 23°C...73

Tabela 3.13 – Resultados dos cálculos para a determinação dos parâmetros reológicos das misturas de ABS/PUR. ...76

Tabela 3.14 – Parâmetros da equação de Yasuda (3.8), obtidos a partir da curva reológica do ABS puro proveniente do Moldflow Plastics Insight (MPI)...78

Tabela 3.15 – Resultados da determinação da viscosidade aparente corrigida (ηa) para ABS puro...80

PSAI com concentração de PUR igual a 0,15 (g/g)...88

Tabela 3.22 – Resultados do ensaio de determinação de Índice de Fluidez e vazão mássica para a mistura PSAI com concentração de PUR igual a 0,22 (g/g)...89 Tabela 3.23 – Resultados do ensaio de determinação de Índice de Fluidez e vazão mássica para a mistura PSAI com concentração de PUR igual a 0,30 (g/g)...89 Tabela 3.24 – Resultados do ensaio de determinação de Índice de Fluidez e vazão mássica para a mistura PSAI com concentração de PUR igual a 0,40 (g/g)...90 Tabela 3.25 – Índice de Fluidez Modificado do PSAI e misturas com diferentes concentrações de PUR...91 Tabela 3.26 – Índice de Fluidez do PSAI e misturas com diferentes concentrações de PUR e diferentes massas da carga. ...93 Tabela 3.27 – Resultados da determinação na massa específica do PSAI em função da concentração de PUR a 23°C...95 Tabela 3.28 – Resultados dos cálculos para a determinação dos parâmetros reológicos das misturas

Tabela 3.38 – Resultados do ensaio de determinação de Índice de Fluidez e vazão mássica para a mistura PS

com concentração de PUR igual a 0,30 (g/g). ...106

Tabela 3.39 – Resultados do ensaio de determinação de Índice de Fluidez e vazão mássica para a mistura PS com concentração de PUR igual a 0,40 (g/g). ...106

Tabela 3.40 – Índice de Fluidez Modificado do PS e misturas com diferentes concentrações de PUR. ...107

Tabela 3.41 – Índice de Fluidez do PS e misturas com diferentes concentrações de PUR e diferentes massas da carga. ...108

Tabela 3.42 – Resultados da determinação na massa específica do PS em função da concentração de PUR a 23°C...111

Tabela 3.43 – Resultados dos cálculos para a determinação dos parâmetros reológicos das misturas PS/PUR. ...113

Tabela 3.44 – Parâmetros da equação de Yasuda (3.8), obtidos a partir da curva reológica do PS puro proveniente do MPI. ...114

Tabela 3.45 – Resultados da determinação da viscosidade corrigida (ηa) para o PS puro. ...116

Tabela 3.46 – Resultados da determinação da viscosidade corrigida (ηa) para as misturas PS/PUR. ...116

Tabela 3.47 – Comparativo entre valores de IFm experimentais e calculados a partir da equação (3.10) e parâmetros da Tabela 3.45, para o PS puro. ...118

Tabela 3.48 – Comparação entre módulo de elasticidade da máquina e calculado. ...124

Tabela 3.49 – Propriedades mecânicas em função da velocidade do ensaio de tração...125

Tabela 3.50 – Propriedades mecânicas do ABS puro e misturas com PUR. ...129

Tabela 3.51 – Comparação entre módulo de elasticidade da máquina e calculado para o PSAI e misturas com PUR. ...134

Tabela 3.52 – Propriedades mecânicas do PSAI puro e misturas com PUR. ...136

Tabela 3.53 – Comparação entre módulo de elasticidade da máquina e calculado para o PS e misturas com PUR. ...141

2000]...19

Figura 1.6 – Linhas de fluxo na entrada de um capilar de um fluido Newtoniano (a) e de um polímero (b) [BRETAS, 2000]. ...20

Figura 1.7 – Curvas-padrão de viscosidade versus tempo a uma taxa de cisalhamento constante [BRETAS, 2000]...21

Figura 1.8 – Relações entre viscosidade e taxa de cisalhamento em polímeros [BRETAS, 2000]. ...22

Figura 1.9 – Esquema de um reômetro capilar [BRETAS, 2000]. ...23

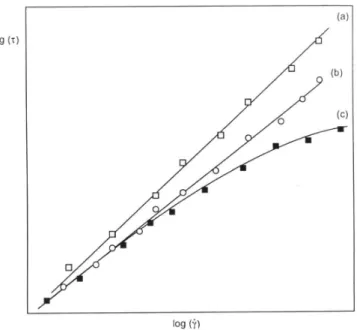

Figura 1.10 – Tensão versus taxa de cisalhamento aparente na parede para: (a) fluido Newtoniano, (b) fluido não-Newtoniano que segue as leis de potências e (c) fluido não Newtoniano que não segue a lei das potências...23

Figura 1.11 – Esquema da pressão através de um capilar [BRETAS, 2000]...24

Figura 1.12 – Gráfico para a determinação da correção de Bagley [BRETAS, 2000]. ...25

Figura 1.13 – Gráfico da viscosidade versus taxa de cisalhamento de um PS fundido, considerando diferente pressões e temperaturas [KADIJK, 1994]. ...25

Figura 1.14 – Esquema de uma injetora [BRETAS, 2000]...26

Figura 1.15 – Pressão e vazão na cavidade em função do tempo para o ciclo de moldagem por injeção [BRETAS, 2000]. ...27

Figura 1.16 – Curva típica tensão-deformação apresentando o módulo de elasticidade [DOW, 2004]. ...30

Figura 1.17 – Curva típica tensão-deformação de polímeros termoplásticos dúctil [DOW, 2004]...30

Figura 1.18 – Curvas típicas tensão-deformação do PC, ABS e HIPS [DOW, 2004]...32

Figura 1.19 – Determinação do módulo de elasticidade através do método de Johnson [SOUZA, 1982]. ...34

Figura 2.1 – Filtro magnético da extrusora MIOTTO. ...39

Figura 2.2 – Injetora MIOTTO processando PS com CPUR igual a 0,05 g/g...40

Figura 2.3 – Extrudado de PS com CPUR igual a 0,10 g/g...41

Figura 2.4 – Mistura granulada de PS com CPUR igual a 0,40 g/g. ...42

Figura 2.5 – Plastômetro Melt Flow T.Q. CEAST 6841/048. ...43

Figura 2.6 – Amostras das misturas PS/PUR extrudadas no plastômetro. ...44

Figura 2.7 – Injetora de termoplásticos BATTENFELD...45

Figura 2.9 – Máquina universal de ensaios MTS Sintech 10/D. ...47

PSAI. ...92

Figura 3.36 – Viscosidade aparente corrigida versus taxa de cisalhamento aparente para PS puro e com

diferentes concentrações de PUR. Curva de referência para o PS puro, proveniente do MPI...117

Figura 3.37 – Tensão versus deformação do ABS com diferentes concentrações de PUR. ...122

Figura 3.38 – Gráfico tensão-deformação das misturas ABS/PUR e equações da parte linear das respectivas curvas. ...123

Figura 3.39 – Tensão versus deformação do ABS puro para diferentes velocidades de ensaio. ...125

Figura 3.40 – Tensão versus velocidade do ensaio para o ABS puro...126

Figura 3.41 – Deformação versus velocidade do ensaio para o ABS puro...127

Figura 3.42 – Módulo de elasticidade versus velocidade do ensaio para o ABS puro. ...128

Figura 3.43 – Tensão versus concentração de PUR no ABS...130

Figura 3.44 – Deformação versus concentração de PUR no ABS...131

Figura 3.45 – Módulo de elasticidade das misturas ABS/PUR versus concentração de PUR...132

Figura 3.46 – Tensão versus deformação do PSAI com diferentes concentrações de PUR. ...133

Figura 3.47 – Gráfico tensão-deformação das misturas PSAI/PUR e equações da parte linear das respectivas curvas. ...134

Figura 3.48 – Tensão versus concentração de PUR no PSAI. ...137

Figura 3.49 – Deformação versus concentração de PUR no PSAI...138

Figura 3.50 – Módulo de elasticidade versus concentração de PUR no PSAI. ...139

Figura 3.51 – Tensão versus deformação do PS com diferentes concentrações de PUR. ...140

Figura 3.52 – Tensão versus concentração de PUR no PS. ...143

Figura 3.53 – Deformação versus concentração de PUR no PS. ...144

Figura 3.54 – Módulo de elasticidade versus concentração de PUR no PS...145

Figura 4.1 – Peças técnicas injetadas com misturas de PSAI/PUR. ...146

σ Tensão (MPa)

σ Tensão convencional do ensaio de tração

τ Tensão de cisalhamento (MPa)

ν Volume específico (cm³/g)

ηa Viscosidade aparente (Pa.s)

τc Tensão de cisalhamento corrigida

∅e Diâmetro do êmbolo igual a 9,48 mm

εmáx Deformação na tensão máxima (mm/mm)

σmáx Tensão máxima (MPa)

ηo Viscosidade quando a taxa de cisalhamento tende a ser nula (Pa.s)

∆P Perda de carga (MPa)

σr Tensão real do ensaio de tração

εrup Deformação na ruptura (mm/mm)

σrup Tensão de ruptura (MPa)

a Coeficiente da equação de Yasuda

ABS Copolímero de Acrilonitrila, Butadieno e Estireno

Ai Área instantânea da secção transversal do CP submetido ao ensaio de tração

AL Alongamento do corpo de prova no ensaio de tração

Ao Área inicial da secção transversal do CP submetido ao ensaio de tração

Ar Área da secção circular do reservatório do plastômetro (mm²)

CPUR Concentração de PUR na mistura com a matriz termoplástica (g/g)

E Módulo de elasticidade ou de Young (MPa)

e Termo corretivo de Bagley

F Força (N)

g Gravidade igual a 9,81 m/s²

IF Índice de Fluidez (g/10min)

IFm puro Índice de Fluidez modificado da matriz termoplástica pura (g/10min)

IFm Índice de Fluidez modificado (g/10min)

IFm(C) Índice de Fluidez modificado em função da concentração de PUR (g/10min)

K’ Coeficiente de conversão de unidades

L Distância final entre as garras do extensômetro (mm)

Lc Comprimento do canal igual a 8,02 mm

Li Distância instantânea entre as garras do extensômetro (mm)

Lo Distância inicial entre as garras do extensômetro (mm)

m Número de observações

mc Massa da carga utilizada nos ensaios (g)

mmat Massa da matriz termoplástica utilizada na mistura (g)

mPUR Massa de poliuretano na mistura (g)

n Índice de escoamento da equação de Yasuda

PS Poliestireno

PSAI Poliestireno de Alto Impacto

PUR Resíduos de espuma rígida de poliuretano

Q Vazão volumétrica (cm³/s)

Qm Vazão mássica (g/10min)

Rc Raio do canal igual a 1,05 mm

RIF Relação percentual entre IFm das misturas e IFm da matriz termoplástica

pura (%)

S Desvio Padrão

SB Copolímero de Estireno e Butadieno

td Tempo decrescente de execução do ensaio (s)

tentativas de reaproveitamento deste material estão sendo estudadas, tais como a utilização na fabricação de tijolos, telhas, vasos; confecção de placas de forro com propriedades isolantes; na construção de lajes, etc... O presente trabalho apresenta uma alternativa na reciclagem de espumas rígidas de poliuretano. Foi realizado um estudo da incorporação de resíduos de espuma rígida de poliuretano, preparados a partir da moagem do material, em matriz termoplástica de poliestireno (PS), poliestireno de alto impacto (PSAI) e copolímero de acrilonitrila, butadieno e estireno (ABS). A incorporação de PUR em PS, PSAI e ABS foi realizada através da extrusão dos materiais em concentrações mássicas diferentes. Foi possível a incorporação de PUR nas resinas termoplásticas até uma concentração de 0,40 g/g. Os testes laboratoriais foram realizados conforme normas ASTM D1238 (Determinação do Índice de Fluidez - IF) e D638 (Ensaio de Tração). De uma forma geral, o aumento da concentração de PUR nas misturas com as três matrizes termoplásticas reduz a fluidez das respectivas misturas. Foi demonstrada a possibilidade de determinar a viscosidade de um polímero termoplástico a partir de ensaios de Índice de Fluidez, os quais possibilitaram a determinação de segmentos das curvas reológicas das misturas estudadas. Também foram realizadas a determinação e a comparação das propriedades mecânicas através de ensaios de tração: tensão máxima e de ruptura, deformação no limite elástico e na ruptura e determinação do módulo de elasticidade em função da concentração mássica de PUR na matriz termoplástica.

ABSTRACT

Nowadays, the refrigeration industry uses the rigid polyurethane foam (PUR) as a thermal insulation and structural component in doors and cabinets of refrigerators and freezers. The waste of PUR generated in the manufacturing represents great volumes, which are considered an environmental problem. Some attempts of recycling this material have already been explored, such as the use in the manufacturing of bricks, roofing tiles, vases; lining confection with isolating properties; in the civil construction, etc... This work presents an alternative for the recycling of rigid polyurethane foam. A study of the incorporation of rigid polyurethane foam residues in thermoplastic matrices of Polystyrene (PS), High Impact Polystyrene (HIPS) and Acrylonitrile-butadiene-styrene copolymer (ABS) was done. The PUR waste was prepared through the milling of the material. The incorporation of PUR in PS, HIPS and ABS was realized through the extrusion of the materials in different mass concentrations. The laboratorial tests were carried through in agreement with standard norms ASTM D1238 (Standard Test Method for Melt Flow Rates of Thermoplastics by Extrusion) and D638 (Standard Test Method for Tensile Properties of Plastics). The increasing of PUR concentration over the mix with the three termoplastic matrices decreases the Melt Flow Rates of the mixtures. It was showed the possibility to know a thermoplastic polymer viscosity through Melt Flow Tests. Also mechanical properties determination and comparison through tensile test analysis have been carried through: maximum tension and tension of rupture, deformation at the elastic limit and at the rupture and determination of Young´s modulus in function of the mass concentration of PUR in the thermoplastic matrixes.

Atualmente, a indústria de refrigeração tem gerado grandes volumes de rejeitos de espuma rígida de poliuretano em função do controle de qualidade, controle de processo e outros motivos inerentes a este setor industrial. As densidades utilizadas para a aplicação da espuma rígida de poliuretano na refrigeração são relativamente baixas se comparada com outras finalidades, ou seja, para cada metro cúbico do rejeito gerado se têm aproximadamente de 17 a 20 kg de material.

também foi estudada, porém apresentando perdas nas propriedades mecânicas e sugerindo a utilização de um agente de compatibilização [BECKER, 2002].

As alternativas de destinação de resíduos de PUR anteriormente mencionadas, não são utilizadas devido ao alto custo se comparado com a alternativa atualmente utilizada pela indústria de refrigeração, e/ou devido a inviabilização da aplicação técnica. Como a geração de resíduos de poliuretano não é constante, a utilização deste resíduo como matéria prima de uma terceira empresa poderá significar falta de abastecimento da matéria-prima na empresa recicladora. Sendo assim, a alternativa mais coerente para reciclagem da espuma rígida de poliuretano deveria ser um processo no qual os resíduos seriam reutilizados dentro da própria empresa geradora. Este processo deveria ser independente da quantidade de resíduos de poliuretano disponível, capaz de absorver toda a quantidade de resíduo gerado e, até mesmo, possível de ser operado sem o consumo de rejeitos de PUR.

Seguindo os quesitos apresentados no parágrafo anterior, este trabalho apresenta uma opção para a reciclagem de resíduos de espuma rígida de poliuretano através da moagem, mistura e incorporação dos mesmos em polímeros termoplásticos normalmente reprocessadas dentro das indústrias de refrigeração e reutilizadas como matéria-prima de peças sem exigência específica de cor. Os polímeros termoplásticos utilizados no estudo foram o poliestireno (PS), o poliestireno de alto impacto (PSAI) e o copolímero de acrilonitrina, butadieno e estireno (ABS). A escolha por estes polímeros termoplásticos ocorreu devido a ampla utilização destes commodities na indústria de refrigeração, bem como ao reprocesso destes materiais dentro da própria indústria, visando o reaproveitamento da matéria-prima de peças rejeitadas. Commodities são, por definição, produtos padronizados e não-diferenciados, nos quais o produtor não tem poder de fixar preços, pois a produção é de grande escala e com concorrência mundial [EXAME, 2002]. A proposta apresentada também busca uma solução de acordo com uma tendência que coloca a responsabilidade pela reciclagem dos produtos comercializados sobre as respectivas indústrias geradoras.

1.1. Poliuretanos

Poliuretanos podem ser encontrados em todos os lugares, seja na forma de revestimentos e pintura, elastômeros, espumas rígidas isolantes, espumas flexíveis e/ou pele integral. Independente da maneira em que o poliuretano foi transformado, a base química é o resultado dos trabalhos do Prof. Dr. Otto Bayer (1902-1982), o qual é reconhecido como “pai” da indústria do poliuretano pela sua invenção do processo de poliadição básica do diisocianato em 1937.

O poliuretano foi desenvolvido primeiramente como substituto da borracha no começo da Segunda Guerra Mundial. A versatilidade deste novo polímero orgânico e sua habilidade em substituir materiais escassos, estimulou várias aplicações. Durante a 2ª Guerra Mundial, revestimentos de poliuretano foram usados na fabricação de trajes resistentes ao gás mostarda, acabamento alto-brilho de aviões, e revestimentos com resistência química e anticorrosivo para proteção de metal, madeira e construções.

No final da guerra, acabamentos de poliuretano foram fabricados e usados em escala industrial de acordo com aplicações específicas. Nos anos 50, poliuretanos já eram utilizados em acabamentos, adesivos, elastômeros, e espumas rígidas e flexíveis. Com o desenvolvimento de um poliol poliéster de baixo custo, espumas flexíveis foram utilizadas em grande escala em estofamentos e aplicações automobilísticas que conhecemos atualmente.

Os poliuretanos são produzidos pela reação de poliadição de um isocianato (di ou polifuncional) com um poliol e outros reagentes como: agentes de cura ou extensores de cadeia, contendo dois ou mais grupos reativos; catalisadores; agentes de expansão; surfactantes; cargas; agentes antienvelhecimento, corantes e pigmentos, retardantes de chama, desmoldantes, etc. Os isocianatos podem ser aromáticos ou alifáticos. Os compostos hidroxilados podem variar quanto ao peso molecular, natureza química e funcionalidade. Os polióis podem ser poliéteres, poliésteres, ou possuir estrutura hidrocarbônica. A natureza química bem como a funcionalidade dos reagentes deve ser escolhida de acordo com as propriedades finais desejadas. Esta flexibilidade possibilita a obtenção de materiais com diferentes propriedades físicas e químicas, e faz com que os poliuretanos ocupem posição importante no mercado mundial de polímeros sintéticos de alto desempenho [VILAR, 2001].

1.1.1. Mercado

Na Tabela 1.1 é apresentado a demanda de poliuretanos por região, onde pode-se observar que o mercado de poliuretanos atingia em 2002 um consumo mundial da ordem de 10 milhões de toneladas, com previsão de 11,6 milhões de toneladas, em 2006. O crescimento global está sendo dirigido em grande parte pelas economias asiáticas, porém os maiores consumidores são os mercados tradicionais da Europa e América do Norte [VILAR, 2001].

Tabela 1.1 – Demanda mundial de poliuretanos por região (1000 toneladas) [VILAR, 2001].

Região 1998 2002 2006 *

Europa Ocidental 2.620 3.017 3.277

NAFTA 2.350 2.855 3.265

China 813 1.802 2.409

Oriente 706 680 710

Japão 535 520 535

América do Sul 449 405 450

Europa Oriental 315 400 487

Outros 415 485 520

TOTAL 8.203 10.164 11.653

e revestimentos, adesivos e ligantes, fibras, selantes e impermeabilizantes, encapsulamento elétrico, etc. Os poliuretanos nas formas de espumas flexíveis, rígidas, revestimentos, elastômeros, fibras, etc, representam cerca de 20 kg do material usado nos carros de passeio. Os consumos percentuais aproximados, em 2000, nos diferentes segmentos industriais são mostrados na Figura 1.1 [VILAR, 2001].

Figura 1.1 – Consumo mundial de poliuretanos por aplicação [VILAR, 2001].

A Tabela 1.2 apresenta o consumo de insumos de PUR por habitante em várias regiões. O consumo per capita no Brasil em 2003 foi de 1,44 kg/habitante e segundo a Abiquim, este valor deve ter sido em torno de 1,54 em 2004 [POLIURETANOS, 2004].

Tabela 1.2 – Consumo per capita de insumos de PUR [POLIURETANOS, 2004].

Região Kg / habitante

NAFTA 5,4

Europa 4,5

Japão 4,1

Brasil 1,4

América Latina 1,1

Leste Europeu 0,5

Pacífico 0,5

No mercado brasileiro, das 255 mil toneladas de poliuretano consumidas em 2003, 54% foram destinadas para a fabricação de espumas flexíveis. As espumas rígidas ocupam a segunda posição com 19% do mercado, utilizando o material em refrigeradores, “freezeres”, câmaras, painéis, telhas e autopeças [POLIURETANOS, 2004].

1.1.2. Espuma rígida de poliuretano (PUR)

A espuma rígida de poliuretano tem sido empregada com sucesso como isolante térmico não somente pelos valores extraordinários de isolamento e pela elevada resistência mecânica, mas também pela boa estabilidade dimensional e ainda por poder ser produzida diretamente a partir dos componentes líquidos no próprio local de aplicação.

A espuma de PUR apresenta propriedades bem definidas. Pode-se obter espumas com resistência e estruturas celulares diversificadas, apenas variando as matérias primas e/ou parâmetros de processo. Pode-se assim obter espumas flexíveis de grande elasticidade, cuja estrutura celular é predominantemente aberta, ou pode-se obter espumas rígidas com paredes celulares sem flexibilidade, sendo as células quase 100% fechadas [MCBRAYER, 1998].

Conforme a Figura 1.2, a espuma de PUR é obtida basicamente através da reação de polimerização entre o poliol e o isocianato acompanhada pela reação de expansão química (entre o isocianato e a água proveniente da resina) que produz CO2 expandindo a

espuma, e pela reação de expansão física proporcionada pelo agente de expansão que expande ainda mais o material [MCBRAYER, 1998; OERTEL, 1993].

Figura 1.2 – Reação básica de formação do poliuretano [MCBRAYER, 1998].

Poliisocianato Poliol

A expansão ocasionada pelo agente de expansão não é tão acentuada como a do CO2 e, portanto, as paredes celulares não se rompem ao endurecer conseguindo-se assim

uma espuma com a maior parte das células fechadas. Já a expansão do CO2 favorece a

formação de células abertas devido ao rompimento das paredes no momento do endurecimento da estrutura da espuma, conforme Figura 1.3 [OERTEL, 1993].

Figura 1.3 – Reação de expansão química do poliuretano [MCBRAYER, 1998].

Embora a expansão física (proveniente do agente de expansão) proporcione melhores propriedades isolantes e facilite a mistura devido à baixa viscosidade do gás utilizado, a expansão química (proveniente da reação com a água) apresenta melhor fluidez embora deixe a espuma um pouco mais friável.

A reação de polimerização à temperatura ambiente é lenta por isso é necessária a adição de certos compostos que aceleram a reação (catalisadores).

Com a finalidade de evitar a formação irregular de bolhas de gás e conseqüentemente o mal crescimento de espuma, adiciona-se silicone que com sua ação surfactante reduz a incompatibilidade entre o poliol e o isocianato proporcionando uma melhor mistura durante a reação e um efeito estabilizante durante o crescimento. Já a glicerina é um composto químico que contém OH e tem a função de proporcionar uma espuma mais rígida além de melhorar o fluxo [MCBRAYER, 1998; OERTEL, 1993].

Recentemente, as espumas rígidas tornaram-se foco de discussões devido a aspectos relacionados à redução do uso dos clorofluorcarbonos (CFC's), inflamabilidade e reciclagem. Os CFC's estão sendo substituídos como agente de expansão em todas as aplicações pelos clorofluorcarbonos hidrogenados (HCFC's), menos danosos ao meio

Poliisocianato Água Poliisocianato

Poliuréia

obtenção de placas com aplicações diversas, desde assoalho até mobiliário. Outro método é a reciclagem química (glicólise primária). Neste caso ocorre a transformação dos produtos reciclados em novas matérias-primas. Finalmente, a incineração é outro método tecnicamente viável para transformar os rejeitos em energia [VILAR, 2001].

Os custos de disposição de resíduos em aterro incluem também embalagem, tratamento, transporte, licenciamento ambiental, etc. Além dos custos diretos, existem os custos indiretos, como o desgaste da imagem da empresa devido à sua gestão ambiental ineficiente, que pode levar a confrontos com organizações sociais e perda de consumidores. Esse é um outro fator que pode determinar o interesse por uma tecnologia de reciclagem [DESIMONE, 1998].

Uma pesquisa realizada pela Associação Brasileira de Empresas de Tratamento de Resíduos (ABETRE) revelou que dos 2,9 milhões de toneladas/ano de resíduos industriais gerados no Brasil, apenas 28% têm destino conhecido, ou seja, são tratados, destinados e dispostos adequadamente, sem causar danos ao meio ambiente. Os outros 72%, tem solução inadequada, o que acaba provocando sérias contaminações no solo e nas águas subterrâneas. Comprovadamente o lixo mal deposto provoca degradação irreversível dos recursos hídricos, transgressão paisagística, polui o ar e o solo, assorea rios e gera inundações [GRIJÓ, 2003].

As empresas brasileiras que exportam produtos eletroeletrônicos terão impactos significativos devido às normas: Waste on Eletrical and Eletronic Equipment (WEEE) e

Restriction use of Certain Hazardous Substances (RoHS), as quais serão adotadas pela

impacto fica por conta das obrigações, dos produtores ou importadores europeus, pelos custos de coleta, tratamento e reciclagem. De acordo com a nova lei, cada um dos 25 países membros da União Européia teria de regulamentar a medida até 13 de agosto 2004 e terá força de lei a partir de agosto de 2005. As penalidades pelo descumprimento serão pesadas, pois a lei determina que as punições desestimulem a prática do ato. Os fornecedores de produtos fabricados localmente e dos importadores da União Européia, procedentes de todas as partes do mundo, terão que atestar a conformidade com a nova legislação, sob pena de não ser admitida sua internalização no território da União Européia. A norma RoHS trata da proibição de uma série de produtos químicos conhecidos pelo potencial de causarem danos à saúde e ao ambiente e entrará em vigor a partir de julho de 2006.

Para arcar com as responsabilidades, os envolvidos terão de fazer uma provisão de caixa para financiar a coleta e reciclagem ao final do ciclo de vida do produto; informar os clientes quanto ao descarte – inclusive com campanha publicitária; fornecer informação as recicladoras sobre os produtos, conteúdo e tratamento; e fazer a respectiva identificação dos produtos. Os Estados Unidos da América também estão criando normas semelhantes às Européias [PIASKOWY, 2004].

Inflamabilidade não inflamável

Mercúrio mg/kg 100 0,18

Óleos e graxas % 1% em massa 0,31

pH (1:1) não especificado 6,1

Reatividade não reativo

Selênio mg/kg não especificado 0,26

No ensaio de lixiviado, os resultados também estão dentro dos limites estabelecidos por norma, conforme pode ser observado na Tabela 1.5.

Tabela 1.5 – Resultados da análise do ensaio de lixiviação para os resíduos de PUR [CARVALHO, 2004].

Ensaio Unidade Limite Máximo Resultado

Arsênio mg/l 5,0 não detectado (0,00005) Bário mg/l 100,0 não detectado (0,05) Cádmio mg/l 0,5 não detectado (0,00001) Chumbo mg/l 5,0 não detectado (0,0001)

Cianeto mg/l não especificado 0,126 Cromo hexavalente mg/l não especificado não detectado

Cromo total mg/l 5,0 não detectado (0,007) Fenol mg/l não especificado 0,0034

Fluoreto mg/l 150,0 não detectado

Mercúrio mg/l 0,1 não detectado (0,00006) Níquel mg/l não especificado não detectado (0,01) Óleos e graxas mg/l não especificado 4,68

Prata mg/l 5,0 0,022

Selênio mg/l 1,0 não detectado (0,00004)

Tabela 1.6 – Resultados da análise de solubilização dos resíduos de poliuretano comparando com padrões de potabilidade [CARVALHO, 2004].

Ensaio Unidade Limite Máximo Resultado

Alumínio mg/l 0,2 1,19

Arsênio mg/l 0,05 não detectado (0,00005)

Bário mg/l 1,0 0,4

Cádmio mg/l 0,005 0,001

Chumbo mg/l 0,05 0,0031

Cianeto mg/l 0,1 0,36

Cobre mg/l 1 0,089

Cromo total mg/l 0,05 não detectado (0,007)

Dureza (CaCO3) mg/l 500 1,99

Fenol mg/l 0,001 0,38

Ferro mg/l 0,3 0,29

Fluoreto mg/l 1,5 não detectado

Manganês mg/l 0,1 não detectado (0,04) Mercúrio mg/l 0,001 não detectado (0,00006)

Nitrato (Nitrogênio) mg/l 10 7,14

Prata mg/l 0,05 não detectado (0,007)

Selênio mg/l 0,01 0,0077

Sódio mg/l 200 14,76

Zinco mg/l 5 0,53

Sendo assim, os resíduos de espuma rígida de poliuretano são classificados como classe II em função dos parâmetros de alumínio, cianeto e fenol estarem acima do limite de potabilidade [CARVALHO, 2004].

Estudos da incorporação de PUR em blocos de concreto têm sido realizados. Num estudo onde foram incorporados até 30% de PUR em concreto, foram obtidos resultados interessantes na otimização do peso final do produto (redução de até 54% do peso original) e melhora na condutividade térmica (redução de até 55% em relação ao concreto puro), porém apresentando problemas nas propriedades mecânicas (resistência à compressão menor que o limite mínimo de 2,5 MPa para blocos sem fins estruturais) [CARVALHO, 2004].

areia convencionalmente utilizada e obtendo um material cerâmico de baixa densidade, a fim de minimizar os custos de transporte de pias revestidas. O estudo sugere a utilização de um material com 30% de resíduos têxteis e 70% de resíduos de PUR, o qual apresentou uma diminuição de peso na ordem de 30 % e possui características mecânicas inferiores ao material convencional, porém dentro do limite de aprovação [PEREIRA, 2002].

A incorporação de PUR na resina termoplástica de polipropileno (PP) também já foi estudada com a adição complementar de polipropileno enxertado com anidrido maleico como agente compatibilizante. A incorporação máxima alcançada no estudo foi de 30% de resíduos de PUR na matriz termoplástica. A incorporação de PUR conferiu características frágeis as misturas, diminuindo significamente a deformação na ruptura em relação ao PP puro. A presença do agente compatibilizante aumentou a tensão de ruptura, deixando-a próxima ao valor para o PP puro, aumentou o módulo de elasticidade e diminuiu ainda mais a deformação na ruptura, deixando a mistura com características ainda mais frágeis do que a mistura PP mais PUR [BECKER, 2002].

1.2. Resinas termoplásticas utilizadas no trabalho

O poliestireno é um polímero utilizado na fabricação de utensílios domésticos rígidos de uso generalizado, brinquedos, embalagens para cosméticos e alimentos, placas expandidas, na indústria de refrigeração, etc... Possui massa específica em torno de 1,05 g/cm³ e é um polímero amorfo com Tg igual a 100°C. É um material termoplástico com propriedades mecânicas moderadas, transparente, com rigidez elevada, baixa resistência ao risco e baixa resistência aos solventes.

com borracha de polibutadieno para aumentar a resistência ao impacto [CROMEXBRANCOLOR, 2004].

O copolímero de acrilonitrila, butadieno e estireno (ABS) é um copolímero composto de três comonômeros diferentes (acrilonitrila, butadieno e estireno) que contribuem, separadamente para as propriedades que o material exibe. Os componentes do polímero possuem diferentes composições químicas e co-existem em duas fases separadas cuja compatibilidade é controlada pela sua estrutura e microestrutura química. Em todos os modelos químicos de ABS, a fase continua (matriz) consiste no copolímero de estireno (ou alquilestireno) e acrilonitrila (SAN). Um elastômero baseado no butadieno forma a fase dispersa.

Através do balanceamento destes três componentes, obtém-se excelentes relações custo/performance, tornando-os capazes de atender grande variedade de mercado.

Devido a elevada energia de coesão e do parâmetro de solubilidade da poliacrilamida, aumentando-se a concentração deste componente ocorrerá uma melhora nas propriedades térmicas e químicas do ABS resultante. Por outro lado, esta melhoria virá em detrimento da processabilidade. Assim, o teor de acrilonitrila nos polímeros comerciais gira em torno de 20 a 30% [GEPSA, 2004].

A rigidez molecular do poliestireno proveniente do anel benzênico pendente à cadeia principal é responsável pelo módulo de flexão do ABS. Entretanto, o estireno sofre reações de cloração, hidrogenação, nitração e sulfonação com relativa facilidade. Os efeitos destas reações são a degradação e a descoloração, sendo este um dos motivos da dificuldade em se produzir ABS anti-chama através de aditivos clorados. Finalmente temos butadieno que exerce uma forte influência na resistência ao impacto do ABS.

Para se conseguir produtos de alto impacto há a necessidade de se incorporar ao redor de 20% de borracha nitrílica reticulada. Essa reticulação reduz a compatibilidade entre SAN e a borracha.

Sendo amorfo, o ABS apresenta baixa contração durante o resfriamento no molde (0,5 a 0,7%), e boa estabilidade dimensional apesar desta ser ligeiramente afetada pela absorção de água.

estuda as propriedades e o comportamento viscoso dos polímeros fundidos ou em solução, descrevendo o comportamento físico do escoamento através de correlações entre a tensão de cisalhamento, taxa de cisalhamento, viscosidade, temperatura, tempo e demais parâmetros [HERRMANN, 2001].

Um determinado fluido que apresenta uma relação tensão / taxa de deformação constante, independente da deformação e do tempo, é denominado fluido Newtoniano. Já os polímeros fundidos, em sua grande maioria, são fluidos não newtonianos, devido a variação da relação entre tensão e taxa de deformação. Sendo que esta relação ainda depende da intensidade e tipo de deformação, do tempo e das deformações sofridas anteriormente.

Para determinar as condições ideais de processamento, é necessário conhecer as propriedades reológicas do polímero alvo, que também influenciam nas propriedades mecânicas, ópticas e elétricas do produto final. Com o uso de equações de estado adequadas é possível, então modelar matematicamente e simular todo o processo de transformação de um polímero. Sendo assim, o estudo do comportamento reológico de materiais poliméricos permite a caracterização através do peso molecular e ramificações; a formulação de equações constitutivas dos materiais para a modelagem e simulação de processos de transformação e a determinação das melhores condições de processo na transformação dos materiais estudados.

necessário solucionar simultaneamente as equações de conservação e as equações reológicas de estado [BRETAS, 2000].

A Figura 1.4 apresenta o comportamento típico dos polímeros fundidos, onde a viscosidade (η) é um função da taxa de cisalhamento (γ). Na mesma figura pode-se observar as taxas de cisalhamento de alguns processos de transformação de polímeros e a sua relação com a viscosidade.

Através do escoamento com taxas de cisalhamento baixas ou extremamente elevadas, os polímeros fundidos apresentam comportamento Newtoniano. A viscosidade quantifica a resistência ao escoamento do material, ou seja, quanto maior a viscosidade maior será a resistência deste material ao escoamento.

Figura 1.4 – Curva típica de viscosidade versus taxa de cisalhamento para um polímero

fundido a uma dada temperatura (γem s-1) [BRETAS, 2000].

Sendo assim, para comportamentos Newtonianos pode-se definir a viscosidade aparente (ηa) através da equação (1.1), onde a tensão de cisalhamento é indicada por (τ) e a

taxa de cisalhamento por (γ).

a a

γ τ =

canal na direção perpendicular à seção transversal do tubo. Sendo assim, pode-se determinar a tensão de cisalhamento através de simplificações na equação de conservação da quantidade de movimento, pois somente a componente na direção z é diferente de zero. [GROUPE FRANCAIS D’ESTUDES ET D’APLICATIONS DES POLYMÈRES – GFP; SORS; DETERRE, 1997; HERRMANN, 2001; BRETAS, 2000].

Figura 1.5 – Fluxo de pressão através de um canal de seção circular de raio R e comprimento L [BRETAS, 2000].

Conforme deduções expressas nas literaturas tem-se a seguinte equação que descreve a tensão de cisalhamento do escoamento de um fluido através de um canal circular.

L . 2

r . P ∆ =

τ (1.2)

Considerando a Figura 1.5, pode-se obter a taxa de cisalhamento através da vazão, a qual é dada pela integral da velocidade multiplicada pela área da seção transversal do tubo. Sendo assim, se obtém a equação (1.3) que descreve a taxa de cisalhamento aparente (γa) [DEALY, 1982], sendo esta válida para fluidos Newtonianos e não-Newtonianos, porém apenas para escoamentos com viscosidade constante transversal [HERRMANN, 2000].

3 a

R .

Q . 4 π =

γ (1.3)

A Figura 1.6 representa as linhas de fluxo de um fluido Newtoniano (a) e de um polímero (b). Observa-se a formação de vórtices no fluxo do polímero, o quê não é verificado para o fluxo Newtoniano. Além do fluxo Newtoniano, a formação de vórtices depende de outros fatores, tal como o tipo de polímero, ramificado (apresenta vórtices) versus linear (sem vórtices). Perdas de carga na região de entrada do capilar são provocadas pelo aparecimento de vórtices. Sendo que esta perda de carga na entrada pode ser associada à elasticidade do material polimérico e aos gradientes de deformação elongacional que ocorrem na entrada do capilar. Pode-se citar os polímeros LDPE e PS que apresentam vórtices e o HDPE, PP e PVC que não apresentam.

Figura 1.6 – Linhas de fluxo na entrada de um capilar de um fluido Newtoniano (a) e de um polímero (b) [BRETAS, 2000].

Figura 1.7 – Curvas-padrão de viscosidade versus tempo a uma taxa de cisalhamento constante [BRETAS, 2000].

Figura 1.8 – Relações entre viscosidade e taxa de cisalhamento em polímeros [BRETAS, 2000].

Reometria é o conjunto de procedimentos e ensaios que visam determinar as propriedades reológicas dos materiais em laboratório.

O reômetro capilar apresenta geometria controlável, ou seja, as tensões ou deformações impostas ao material dentro do capilar serão sempre as mesmas, independente do tipo de material.

Na reometria capilar utiliza-se uma matriz ou capilar de raio pequeno visando a minimização dos efeitos de aquecimento por dissipação viscosa e efeitos inerciais. O fluxo capilar longe da entrada está totalmente desenvolvido, as linhas de fluxo são sempre paralelas ao eixo do tubo e o perfil de velocidades depende do comportamento reológico do fluido. A reometria capilar possue algumas limitações, tais como: taxas de cisalhamento médias e elevadas, ou seja acima de 10 s-1; aquecimento viscoso, dependência da viscosidade à pressão, efeitos na entrada do capilar e outras instabilidades de fluxo [BRETAS, 2000].

A Figura 1.9 apresenta esquematicamente um reômetro capilar, onde o polímero em estudo é termicamente acondicionado no reservatório e é empurrado pelo pistão para escoar através do capilar de raio Rc. onde o fluxo está em regime permanente de

Figura 1.9 – Esquema de um reômetro capilar [BRETAS, 2000].

A Figura 1.10 apresenta um gráfico com as curvas tensão versus taxa de cisalhamento de fluidos Newtonianos, não-Newtonianos que seguem a lei de potências e também os que não seguem.

Figura 1.10 – Tensão versus taxa de cisalhamento aparente na parede para: (a) fluido Newtoniano, (b) fluido não-Newtoniano que segue as leis de potências e (c) fluido não Newtoniano que não segue a lei das potências.

pressão é válida quando o fluido é Newtoniano, de baixo peso molecular, o qual apresenta fluxo totalmente desenvolvido e não apresenta vórtices na entrada do capilar. Porém, conforme é mostrado pela Figura 1.11, é observado uma queda na pressão da entrada do capilar durante a medição das propriedades reológicas de polímeros fundidos.

Figura 1.11 – Esquema da pressão através de um capilar [BRETAS, 2000].

Na entrada do capilar onde z é igual a zero, a pressão é menor que a pressão (PB)

para fluidos não-Newtonianos. Então pode-se corrigir esta diferença através da correção de Bagley expressa através da equação (1.4), a qual considera o comprimento do capilar necessário para obter um fluxo plenamente desenvolvido.

) c R . e c L ( .

2 c

R . P

+ ∆ =

τ (1.4)

Na determinação do valor de (e), são utilizados vários capilares de mesmo diâmetro (2Rc) e comprimentos diferentes (Lc). Então são obtidos conjuntos de pontos do gráfico

que expressa o ∆P em função da relação Lc/Rc, a uma mesma taxa de cisalhamento.

Figura 1.12 – Gráfico para a determinação da correção de Bagley [BRETAS, 2000].

Além do tipo de fluxo, peso molecular e demais características próprias de cada material, a temperatura e pressão também influenciam nas propriedades reológicas de um dado material. A Figura 1.13 apresenta um gráfico com as curvas de viscosidade versus taxa de cisalhamento para PS em diferentes pressões e temperaturas. Sendo que o mesmo comportamento foi observado para o ABS [KADIJK, 1994].

Pode-se notar que a medida que a pressão aumenta a uma mesma temperatura, a viscosidade se eleva. Sendo que, com o aumento da temperatura a uma mesma pressão, a viscosidade também aumenta.

As curvas PVT representam a relação da pressão, volume e temperatura dos materiais. O processo de injeção de polímeros termoplásticos ocorre a temperaturas elevadas, acima da temperatura de fusão

( )

Τf para os semi cristalinos ou acima da temperatura de transição vitrosa( )

Τg para os polímeros amorfos [HERRMANN, 2000].A Figura 1.14 apresenta um esquema de uma máquina injetora, mostrando o funil ou barril de alimentação, a rosca ou parafuso recíproco, o reservatório e a cavidade envolvida pelo molde de injeção.

Figura 1.14 – Esquema de uma injetora [BRETAS, 2000].

O processo de moldagem por injeção envolve basicamente quatro etapas: plastificação, preenchimento, empacotamento e resfriamento. A plastificação ocorre sob a ação da temperatura e durante o transporte do material do barril de alimentação até o reservatório através do parafuso recíproco. Nesta etapa a temperatura é fundamental para a fundir o material termoplástico, diminuindo sua viscosidade. O preenchimento ocorre no momento em que o parafuso funciona como um pistão injetando o material fundido para dentro da cavidade do molde. Nesta etapa a vazão de injeção aumenta a taxa de cisalhamento e diminui a viscosidade do material. O empacotamento é determinado pelo tempo de recalque, sendo necessário para compensar a variação de volume do material dentro da cavidade em função da solidificação. O empacotamento termina no momento em que o material se solidifica no canal de injeção. Já o resfriamento ocorre através da troca térmica entre a o material e a superfície do molde [BRETAS, 2000].

Figura 1.15 – Pressão e vazão na cavidade em função do tempo para o ciclo de moldagem por injeção [BRETAS, 2000].

1.4. Ensaio de Tração

Dentre várias propriedades mecânicas de materiais plásticos, as propriedades determinadas a partir do ensaio de tensão / deformação são provavelmente as mais avaliadas e utilizadas nas indústrias.

O ensaio de tração consiste um submeter um material a um esforço que tende a alongá-lo, pois a aplicação de uma força num corpo sólido promove uma deformação do material na direção do esforço. Os corpos de prova submetidos ao ensaio são geralmente padronizados para que os resultados obtidos possam ser reproduzidos e/ou comparados. O corpo de prova (CP) é fixado numa máquina que aplica forças nas extremidades do CP, fazendo com que o material se deforme no sentido da aplicação das forças de tração. As medidas das forças aplicadas ao CP durante o ensaio são detectadas através de uma célula de carga, assim como as leituras da deformação da peça são realizadas por um extensômetro inicialmente acoplado ao corpo de prova. O ensaio normalmente prossegue até a ruptura do espécime em teste.

variação é determinada pela curva tensão-deformação, a qual pode ser obtida diretamente pela máquina ou por pontos.

No início do ensaio grandes erros podem ser cometidos, portanto deve-se fixar corretamente o CP nas garras da máquina visando evitar escorregamentos, assim como a colocação do extensômetro ao corpo de prova. A precisão do ensaio de tração está diretamente ligada aos aparelhos de medida de que se dispõe, bem como a calibração e aferição dos mesmos.

As associações de normas técnicas geralmente estipulam as velocidades de ensaio para cada tipo de material, porém estas velocidades podem ser alteradas quando se realiza um ensaio de tração para fins de estudo. A velocidade do ensaio é muito importante pois esta influencia os resultados numéricos de propriedades mecânicas obtidos através do ensaio de tração.

No ensaio de tração, a tensão é definida como a resistência interna de um corpo sólido a uma força externa aplicada sobre o mesmo, por unidade de área. A deformação é a variação da dimensão do corpo sólido paralela a força aplicada, por unidade da mesma dimensão.

Conforme o método de Ludwik, a tensão real (σr) pode ser definida pela equação

(1.5), onde (Fi) indica uma força aplicada a qualquer instante e (Ai) a área da secção

transversal do corpo de prova no mesmo instante. A tensão tem a dimensão de força por unidade de área.

i i r

A F =

σ (1.5)

Aplicando uma determinada tensão real, o corpo de prova sofre uma deformação real (δ), a qual pode ser determinada pela equação (1.6), onde (Lo) indica a distância inicial

entre os pontos de referência no corpo de prova, (Li) indica a distância num determinado

instante e (L) indica a distância final entre as marcas de referência. Aplicando uma força (Fi) ao corpo de prova, a distância inicial entre as marcas de referência passa de Lo para Li.

Aumentando a força Fi na quantidade dFi, a distância Li aumenta dLi. Sendo assim a

deformação real é igual a dLi/Li e no caso de um aumento da força de 0 até F e do

comprimento inicial de Lo até L, tem-se a deformação real. A deformação é uma grandeza

neste trabalho esta última metodologia, a qual calcula a tensão (σ) através da divisão da força (Fi) pela área inicial (Ao) da secção transversal do corpo de prova, através da equação

(1.7).

o i A

F =

σ (1.7)

Também considerando o ensaio de tração convencional, a deformação (ε) é determinada através da equação (1.8).

o o i

L L

L −

=

ε (1.8)

Normalmente a relação entre as medidas de tensão e deformação normalmente é constante até atingir um determinado ponto chamado de limite de elástico, o qual é definido como a maior tensão que o material pode ser submetido sem deixar qualquer deformação permanente quando o material é liberado das forças impostas pela máquina.

Através da Figura 1.16 pode-se observar uma curva típica de tensão-deformação de um polímero, sendo que a constante de proporcionalidade (E) corresponde à lei de Hooke (descoberta em 1678 por Sir Robert Hooke). Este valor é conhecido como Módulo de Elasticidade ou Módulo de Young, o qual é representado pela equação (1.9) [BROWN, 1988; SOUZA, 1982].

ε σ =

Figura 1.16 – Curva típica tensão-deformação apresentando o módulo de elasticidade [DOW, 2004].

A Figura 1.17 apresenta uma curva típica tensão-deformação de uma polímero termoplástico dúctil, onde pode-se observar a região plástica no início da curva até a tensão máxima antes do material começar a escoar. Então inicia-se a região plástica até o rompimento do espécime [BROWN, 1988; DOW, 2004].

Figura 1.17 – Curva típica tensão-deformação de polímeros termoplásticos dúctil [DOW, 2004].

O alongamento (AL) do corpo de prova também pode ser determinado no ensaio de

tração conforme a equação (1.10). O alongamento é representado em % [BROWN, 1988].

Módulo de Young

Deformação Tensão

Deformação Tensão

Ponto de Ruptura

Região Elástica

Região Plástica

Deformação na Ruptura Tensão na

Ruptura Limite

Elástico

rígido será o material ensaiado [SOUZA, 1982].

O formato da curva tensão-deformação dá uma idéia do comportamento do material estudado. Um material duro e frágil apresenta uma inclinação bem acentuada e a ruptura ocorre com uma pequena deformação e sem região plástica. Por outro lado, um material mole e tenaz apresenta uma leve inclinação e uma elevada deformação até atingir a ruptura.

As curvas de tensão-deformação também apresentam a tenacidade do material, a qual pode ser calculada através da determinação da área abaixo da curva [DOW, 2004].

Figura 1.18 – Curvas típicas tensão-deformação do PC, ABS e HIPS [DOW, 2004].

A temperatura exerce grande efeito em todas as propriedades obtidas a partir do ensaio de tração. Um mesmo polímero pode apresentar diferentes curvas de tensão-deformação para diferentes temperaturas. Com o aumento da temperatura, a tensão de escoamento decresce, a deformação aumenta e o módulo de elasticidade diminui.

Polímeros com massas moleculares muito baixas são líquidos viscosos se sua Temperatura de Transição Vítrea (Tg) for inferior à temperatura ambiente. A medida que a

massa molecular desses polímeros aumenta, eles se tornam elastômeros, sendo que a resistência e o alongamento de ruptura aumentam com a massa molecular até que para massas moleculares bastante elevadas (maior ou igual a 105) as cadeias poliméricas tornam-se emaranhadas o suficiente para conferir um comportamento borrachoso.

Polímeros de baixa massa molecular que apresentem Tg acima da temperatura

ambiente tendem a ser vítreos. As extremidades das cadeias agem como imperfeições na PC Deformação % T en sã o (M P a)

PC (deformação de 5%)

Deformação % T en sã o (M P a) ABS Deformação % T en sã o (M P a)

ABS (deformação de 5%)

Deformação % T en sã o (M P a) PSAI Deformação % T en sã o (M P a)

PSAI (deformação de 5%)

Deformação % T en sã o (M P a)

0 20 40 60 80 100 120

0 20 40 60 80 100

0 10 20 30 40 50 0 1 2 3 4 5 0 1 2 3 4 5 0 1 2 3 4 5

ser menos aparente porque os cristalitos tendem a manter o material junto, da mesma forma que o emaranhamento. A dependência das propriedades com a massa molecular apresenta uma diminuição no grau de cristalinidade quando a massa molecular aumenta. Assim para temperaturas acima da Tg o aumento da massa molecular causa um aumento na

tenacidade do material. Por outro lado, polímeros com baixa massa molecular tendem a concentrar-se no cristal dificultando o emaranhamento na fase amorfa, tornando o polímero mais frágil e menos resistente [DUEK, 1996].

A velocidade de deformação ou velocidade de distanciamento das garras no ensaio de tração afeta o escoamento do material, fazendo com que se observe tensões de escoamento maiores, quanto maior for a velocidade de deformação [SOUZA, 1982].

Em 1939, Johnson apresentou um método relativamente fácil para a determinação de um ponto na curva tensão-deformação, chamado de limite elástico ou de limite de proporcionalidade o qual está representado por A na Figura 1.19. Este ponto representa o momento em que o material sob tração passa a não apresentar uma relação entre a tensão e a deformação. Para determinar o ponto A, traça-se uma reta fora da curva FD , onde FE é igual a 2 vezes ED. Sendo que o ponto E deve estar sobre a continuação da reta da zona elástica. Então se traça a reta OD e se determina a tangente a curva através de uma reta MN paralela à reta OD. Este método é mais utilizado para materiais metálicos [SOUZA, 1982].

Deformação

T

en

sã

o

O

B

A M

N

E D

F

2. MATERIAIS E MÉTODOS

Neste capítulo estão descritos os materiais e métodos utilizados no desenvolvimento deste trabalho.

2.1. Materiais

No presente estudo foram empregados três resinas termoplásticas comerciais diferentes e um polímero termofixo na forma de resíduo industrial proveniente de espuma rígida de poliuretano.

2.1.1. Poliestireno

Foi utilizado o poliestireno (PS) fabricado pela INNOVA sob o nome comercial N2560. Material este adequado para moldagem por injeção de peças técnicas e indicado no processo de extrusão-termoformagem in-line de embalagens descartáveis para produtos alimentícios. Segue algumas características fornecidas pelo fabricante: massa específica igual a 1,05 g/cm³; absorção de água < 0,1; Índice de Fluidez (200°C, 5 kg) igual a 4 g/10min; resistência à tração na ruptura igual a 45 MPa; elongação na ruptura igual a 2 %; módulo elástico por tração igual a 3.250 MPa (todas a +/- 23°C). O material foi utilizado sob a forma de granulado.

2.1.2. Poliestireno de alto impacto

que 15 %; módulo de elasticidade igual a 2300 MPa (todas a +/- 23°C).

2.1.4. Resíduos industriais de espuma rígida de poliuretano

Foram utilizados resíduos de espuma rígida de poliuretano (PUR), polímero termofixo utilizado como isolante térmico e componente estrutural em refrigeradores e “freezeres”. As espumas de poliuretano utilizadas foram obtidas da reação entre um diisocianato de difenilmetano (MDI) da Bayer com resinas pré-formuladas da Dow e Bayer, utilizando HCFC141b e Ciclo-isopentano como agentes de expansão. Os resíduos destes materiais foram fornecidos pela Multibrás S.A. Eletrodomésticos. Sendo que os mesmos foram moídos em um trado de alimentos de Marca Trapp e peneirados, malha 2 x 2 mm.

2.2. Métodos

Procurou-se seguir as normas técnicas conhecidas para cada ensaio realizado, porém alguns procedimentos e/ou parâmetros de ensaio foram otimizados de acordo com a finalidade de cada experimento. Fez-se uso das técnicas de determinação de Índice de Fluidez, massa específica e propriedades mecânicas através de tração.

2.2.1. Preparação das misturas de PUR e resinas termoplásticas

mássicas de PUR (CPUR) na matriz termoplástica: 0,05; 0,10; 0,15; 0,22; 0,30 e 0,40

gramas de PUR por grama da mistura. Todas as concentrações de PUR acima mencionadas, foram calculadas conforme a equação (2.1) , onde mPUR indica a massa de

poliuretano na mistura e mmat é a massa da matriz termoplástica utilizada na mistura.

mat PUR

PUR

PUR m m

m C

+

= (2.1)

Na dosagem mássica dos materiais foi utilizada uma balança TOLEDO Modelo 2090 com capacidade máxima de 10 kg e mínima de 25 g.

Foram preparadas as misturas ABS/PUR, PSAI/PUR e PS/PUR. Os materiais previamente preparados foram misturados mecanicamente e termicamente através do processo de extrusão, utilizando uma extrusora monorosca MIOTTO com capacidade de 100 kg/h de PS, relação comprimento / diâmetro igual a 30, diâmetro da rosca igual a 75 mm, com 5 zonas de aquecimento e equipada com um cabeçote para extrusão de fio para peletização do tipo em linha com regulador de vazão individual dos 20 furos (Figura 2.2). Foi empregada a velocidade de 100 rpm e seguintes temperaturas: zona 1 igual a 180°C, zona 2 igual a 190°C, zona 3 igual a 210°C, zona 4 igual a 220°C, zona 5 igual a 240°C e cabeçote igual a 250°C.

Figura 2.1 – Filtro magnético da extrusora MIOTTO.

A matriz termoplástica e o PUR moído foram inseridos ao funil da extrusora gradativamente visando evitar o deslocamento prematuro dos granulados do termoplástico antes do PUR devido a grande diferença na densidade aparente entre ambos os materiais. A calha de água de resfriamento foi seca (Figura 2.2), pois as misturas processadas não formam fio de maneira satisfatória e porque o material resultante da primeira extrusão foi novamente processado após resfriamento e moagem. E ainda foram utilizadas chapas de metal para acondicionar o material processado em uma grande superfície, visando diminuir o tempo de resfriamento e a sobreposição dos fios, o quê dificulta a moagem.

Figura 2.2 – Injetora MIOTTO processando PS com CPUR igual a 0,05 g/g.

Após a primeira extrusão cada material com diferentes concentrações de PUR foi moído em um moinho RONE Modelo WFA2103 2002 e novamente extrudado visando uma melhor homogeneização das misturas preparadas.

Figura 2.3 – Extrudado de PS com CPUR igual a 0,10 g/g.

A partir de 0,15 g/g de CPUR, a incorporação de PUR na matriz termoplástica se

torna mais difícil, pois para a mesma massa, o volume aparente do PUR moído é aproximadamente 16 vezes maior que o volume aparente dos granulados das resinas utilizadas. Sendo assim, foi realizada a incorporação de PUR em mais etapas para obter as concentrações de 0,22; 0,30 e 0,40 g/g. Ou seja, para gerar as concentrações de PUR iguais a 0,22 e 0,30 g/g, foi incorporado mais poliuretano sobre o material já processado e com concentração igual a 0,15 g/g. No caso da CPUR igual a 0,40 g/g, foi adicionado mais

PUR sobre a mistura de 0,30 g/g, a qual foi obtida do processo acima mencionado.

A Figura 2.4 mostra a mistura PS com CPUR igual a 0,40 g/g, material este

Figura 2.4 – Mistura granulada de PS com CPUR igual a 0,40 g/g.

2.2.2. Ensaio de determinação do Índice de Fluidez

Todas as misturas foram submetidas à secagem em estufa a 80°C durante 3 horas. Utilizou-se uma estufa DRIER com recirculação de ar. O plastômetro foi ligado no mínimo 1 hora antes dos ensaios. A temperatura de 220 °C foi utilizada para os ensaios com as misturas ABS/PUR, e a temperatura de 200 °C para as misturas PSAI/PUR e PS/PUR. O reservatório do plastômetro foi abastecido em menos de 1 minuto e o tempo de pré-aquecimento foi de 7 minutos para todos os materiais ensaiados. As massas de carga empregadas nos ensaios foram de: 2.123,82; 3.773,00; 4.966,58; 6.800,40; 8.449,58; 10.017,01 e 11.773,83 gramas, considerando a massa do pistão. Os tempos de corte foram determinados em função da vazão mássica de cada material e as amostras foram coletadas até o pistão encostar na base do reservatório. Os ensaios foram realizados seguindo a norma ASTM D1238-99 (Standard Test Method for Melt Flow Rates of Thermoplastics by

Extrusion Plastometer), salvo algumas otimizações acima descritas [ASTM D1238-99].

A Figura 2.5 mostra o plastômetro, o qual foi utilizado nos ensaios de determinação do IF e IFm das misturas ABS/PUR, PSAI/PUR e PS/PUR, em suas respectivas

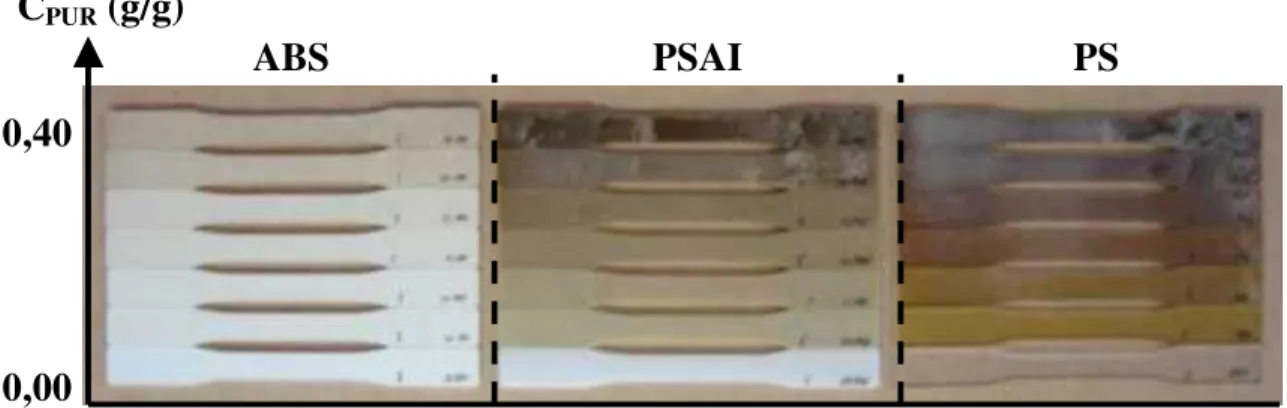

A Figura 2.6 apresenta as amostras extrudadas da mistura PS/PUR nas concentrações de 0,00; 0,05; 0,10; 0,15; 0,22; 0,30 e 0,40 g/g. Pode-se observar que a cor a mistura se altera a medida que se aumenta a CPUR.

Figura 2.6 – Amostras das misturas PS/PUR extrudadas no plastômetro.

2.2.3. Injeção dos corpos de prova para ensaio de tração

As misturas foram submetidas ao processo de secagem à 80°C durante 2 a 3 horas antecedentes ao processo de injeção.

Os corpos de prova (CPs) do ensaio de tração foram moldados por injeção em uma injetora BATTENFELD com força de fechamento igual a 140 ton e capacidade de dosagem igual a 125 g de PS. As temperaturas utilizadas foram: zona 1 igual a 200°C; zona 2 igual a 210°C; zona 3 igual a 220°C e 60% no bico de injeção. Conforme apresentado na Tabela 2.1, a pressão de injeção foi otimizada para cada mistura com diferente concentração de PUR, sendo que os demais parâmetros foram mantidos. Esta alteração na pressão de injeção foi necessária para compensar as diferenças de fluidez de cada material e buscando corpos de prova visualmente aprovados.

![Figura 1.4 – Curva típica de viscosidade versus taxa de cisalhamento para um polímero fundido a uma dada temperatura ( γ em s -1 ) [BRETAS, 2000]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16998227.764217/37.918.269.673.483.774/figura-típica-viscosidade-cisalhamento-polímero-fundido-temperatura-bretas.webp)

![Figura 1.6 – Linhas de fluxo na entrada de um capilar de um fluido Newtoniano (a) e de um polímero (b) [BRETAS, 2000]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16998227.764217/39.918.240.699.688.917/figura-linhas-entrada-capilar-fluido-newtoniano-polímero-bretas.webp)

![Figura 1.7 – Curvas-padrão de viscosidade versus tempo a uma taxa de cisalhamento constante [BRETAS, 2000]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16998227.764217/40.918.274.667.273.513/figura-curvas-padrão-viscosidade-versus-cisalhamento-constante-bretas.webp)

![Figura 1.13 – Gráfico da viscosidade versus taxa de cisalhamento de um PS fundido, considerando diferente pressões e temperaturas [KADIJK, 1994]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16998227.764217/44.918.295.647.698.980/figura-gráfico-viscosidade-cisalhamento-considerando-diferente-pressões-temperaturas.webp)

![Figura 1.17 – Curva típica tensão-deformação de polímeros termoplásticos dúctil [DOW, 2004]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16998227.764217/49.918.298.620.629.932/figura-curva-típica-tensão-deformação-polímeros-termoplásticos-dúctil.webp)

![Figura 1.19 – Determinação do módulo de elasticidade através do método de Johnson [SOUZA, 1982]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16998227.764217/53.918.289.662.413.771/figura-determinação-módulo-elasticidade-através-método-johnson-souza.webp)