!

"

"

#

$

%#& &

'( )* !+

$ ,

!

"

"

'-

$

*

%&&)*

.+

Alexandre Dias Linhares

"Observação do fenômeno da cavitação e do desgaste de

rotores de latão de bombas centrífugas em instalação

experimental”

Dissertação de Mestrado apresentada ao Programa de Pós# Graduação em Engenharia de Materiais da REDEMAT, como parte integrante dos requisitos para a obtenção do título de Mestre em Engenharia de Materiais.

Área de concentração: Engenharia de Superfícies

Orientador: Prof. Dr. Adilson Rodrigues da Costa (REDEMAT/

UFOP)

Co#orientador: Prof. Dr. Marco Túlio Correa de Faria (DEMEC/

UFMG)

ii FICHA CATALOGRÁFICA

Catalogação: sisbin@sisbin.ufop.br

L755o Linhares, Alexandre Dias.

Observação do fenômeno da cavitação e do desgaste de rotores de latão de bombas centrífugas em instalação experimental [manuscrito] / Alexandre Dias Linhares. – 2011.

xv, 91 f.: il.; graf.; tabs.

Orientador: Prof. Dr. Adilson Rodrigues da Costa.

Co-orientador: Prof. Dr. Marco Túlio Correa de Faria.

iv Aos meus pais, João Pessoa e Nelsy.

v Meus sinceros agradecimentos a todos aqueles que, de alguma forma, contribuíram para a

concretização deste projeto, especialmente,

aos meus orientadores e colaboradores, pelo incentivo e paciência.

Aos meus amigos e minha família, por compreenderem minha ausência.

Aos colaboradores do Centro de Pesquisas em Hidráulica e Recursos Hídricos da

UFMG e seu coordenador, Prof. Carlos Barreira Martinez, pela disponibilização de

equipamentos de testes e incentivo.

vi Item Descrição

1# INTRODUÇÃO

2 # OBJETIVOS

3 # REVISÃO BIBLIOGRÁFICA

3.1# DESCRIÇÃO DO FENÔMENO DA CAVITAÇÃO

3.2 # CONDIÇÕES OPERACIONAIS DA CAVITAÇÃO

3.3# MÉTODOS DE AVALIAÇÃO DA EROSÃO POR CAVITAÇÃO

3.3.1# DISPOSITIVO VIBRATÓRIO ULTRA#SÔNICO

3.3.2# TÚNEL DE CAVITAÇÃO

3.3.3 – DISCOS ROTATIVOS

3.4# DETECÇÃO DO FENÔMENO DA CAVITAÇÃO

3.4.1# UTILIZAÇÃO DE SENSORES DE EMISSÃO ACÚSTICA

3.5# RESISTÊNCIA DOS MATERIAIS AO PROCESSO DE EROSÃO POR

CAVITAÇÃO

4# MATERIAIS E MÉTODOS

4.1# DESCRIÇÃO DO APARATO EXPERIMENTAL

4.2 # INSTRUMENTAÇÃO

4.2.1# MEDIÇÃO DE PRESSÃO

4.2.2# CIRCUITOS DE CONDICIONAMENTO DE SINAIS PARA SENSORES

DE PRESSÃO

4.2.3 MEDIÇÃO DE VAZÃO

4.2.4 PLACA DE AQUISIÇÃO DE DADOS

4.2.5 SENSORIAMENTO POR EMISSÃO ACÚSTICA (AE)

4.3# METODOLOGIA DOS ENSAIOS

4.3.1# TESTES DE AVALIAÇÃO DOS LOCAIS PREFERENCIAIS DE

DESGASTE

4.3.2# ENSAIOS DE VISUALIZAÇÃO DA NUVEM DE CAVITAÇÃO

4.3.3# ENSAIOS DE DETERMINAÇÃO DO FENÔMENO DA CAVITAÇÃO

POR EMISSÃO ACÚSTICA

vii Item Descrição

4.3.5# METODOLOGIA PARA CARACTERIZAÇÃO CONSTRUTIVA DOS

ROTORES UTILIZADOS

4.3.6# ENSAIOS METALOGRÁFICOS

4.3.6.1#CARACTERIZAÇÃO METALOGRÁFICA DOS ROTORES

5# RESULTADOS E DISCUSSÕES

5.1# DETERMINAÇÃO DAS CARACTERÍSTICAS HIDRÁULICAS DA

INSTALAÇÃO

5.2 #TESTES DE AVALIAÇÃO DOS LOCAIS PREFERENCIAIS DE DESGASTE

5.3# ENSAIOS DE VISUALIZAÇÃO DA NUVEM DE CAVITAÇÃO

5.4# ENSAIOS DE DETERMINAÇÃO DO FENÔMENO DA CAVITAÇÃO POR

EMISSÃO ACÚSTICA

5.5# TESTES DE EROSÃO POR CAVITAÇÃO

5.6# CARACTERIZAÇÕES CONSTRUTIVAS E MICROESTRUTURAIS DOS

ROTORES DE LATÃO

5.6.1# CARACTERIZAÇÃO CONSTRUTIVA DOS ROTORES UTILIZADOS

5.6.2# CARACTERIZAÇÃO MICROESTRUTURAL DOS ROTORES

6# CONCLUSÕES

7# RECOMENDAÇÕES PARA TRABALHOS FUTUROS

8# REFERÊNCIAS BIBLIOGRÁFICAS

9# ANEXOS

9.1# ANEXO 1: CURVAS CARACTERÍSTICAS DA BOMBA BC 23

9.2# ANEXO 2: DIMENSÕES CARACTERÍSTICAS DO ROTOR

viii H Altura manométrica

hi Perda de carga no escoamento interno da bomba

σ Fator de Cavitação de Thoma

φ Número de Brauer

Ѵ Viscosidade cinemática da água

f Fator de atrito do escoamento

hs Altura da linha de sucção, medida a partir do eixo da bomba

Lv Comprimento virtual da tubulação

NPSH et Positive Suction Heat – Energia de sucção

n Rotação da bomba (rpm)

nq Rotação específica (rpm)

ns Velocidade específica (rpm)

Patm Pressão atmosférica

Q Vazão

Pv Pressão de vapor do líquido escoado em função da temperatura

Re Número de Reynolds

ix

!"! # Tipos de rotores das turbobombas: (a) fechados (b) semi#abertos e (c)

rotores abertos.

!#! # Disposição de rotores de uma bomba centrífuga, destacando regiões de baixa e alta pressão.

! # Fotografias em série do colapso de uma bolha perto de uma superfície sólida e o gráfico da pressão na bolha.

!$ # Esquema do colapso da bolha próxima a uma superfície.

!% # Falha por erosão por cavitação de um rotor fechado de latão, destacando a região erodida pela esteira de cavitação.

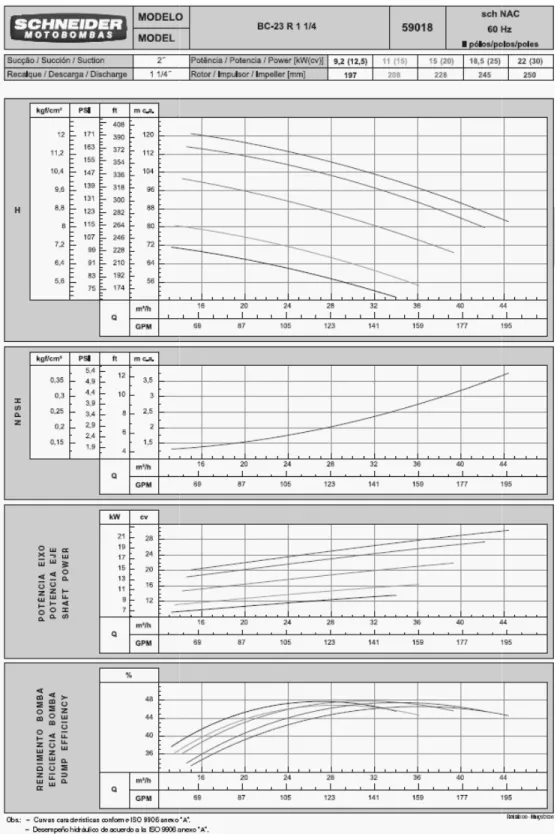

!& # Curvas características da bomba Schneider BC23R, 1,25in, com quatro

diâmetros de rotores, cada um acoplado a motores de potência de acionamento diferentes, todos a 3600 rotações por minuto (2 pólos)

!' # Curva de saturação líquido#vapor da água, baseada nas fórmulas de Mollier[10]

!( # Esquema do equipamento vibratório ultrassônico e detalhe do corpo de prova.

!) # Esquema de um túnel de cavitação de pequeno porte para avaliação em quatro corpos de prova.

!"* # Ensaio de hélice em condições de cavitação: implosão de bolhas nas arestas

das pás, responsável por vibrações e erosão do material.

!"" # Esquema da máquina de disco rotativo para ensaio de erosão por cavitação.

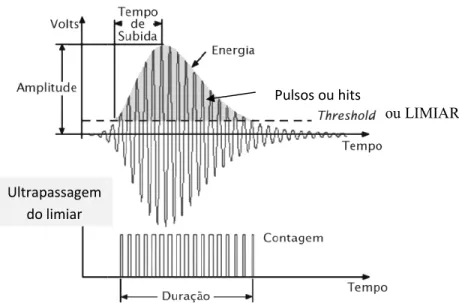

!"# # Curva típica de sinais de emissão acústica obtida nos ensaios.

!" # Curva experimental do desgaste do bronze obtida na máquina de ensaio de

erosão por cavitação utilizando disco rotativo com furos indutores.

!"$ # Microfotografia do corpo de prova de bronze com aumento de 500x e 25

horas de ensaio em dispositivo de discos rotativos.

!"% # Superfície avaliada em MEV de uma liga ASTM A743 revestida com

x

$!" + , – Esquema da instalação elevatória com sucção positiva e instrumentação

utilizada; +-, – Esquema da instalação elevatória com sucção positiva com as características e dimensões das tubulações de sucção e recalque

$!# # Fotografias frontal (a) e lateral (b) da bancada de ensaios do LENHS/ CPH – EEUFMG, com detalhes da instalação (BC23R) montada para esse trabalho.

$! # (a) Conjunto motor e bomba BC 23 R e (b) vista em corte do rotor e selo mecânico.

$!$ # Vista geral do aparato da instrumentação.

$!% # Desenho esquemático do sistema de medição de pressão.

$!& # Sensor de Pressão Warme WTP 4010.

$!' # Piezoresistores configurados em Ponte de Wheatstone.

$!( # Desenho esquemático do circuito de condicionamento de sinais para o sensor de pressão.

$!) # Desenho esquemático do sistema de medição de vazão.

$!"* # Sensor de vazão Promag 33 H da Endress+Hauser.

$!"" # Desenho esquemático do circuito de condicionamento de sinais para o

sensor de vazão.

$!"# # Módulo de aquisição de dados PXI 8106 da National Instruments.

$!" # Página principal do supervisório desenvolvido.

$!"$ # Desenho esquemático do sistema de medição de emissão acústica.

$!"% # Sensores de emissão acústica da Physical Acoustics.

$!"& # (a) Pré amplificador da Physical Acoustic Corporation e (b) sistema de

aquisição de dados da PAC.

$!"' # Marcas a tinta no rotor de teste para evidenciar locais preferenciais de

desgaste: em (a) a marcação no lado do motor e em (b) as marcações no lado da tubulação de sucção.

$!"( # Montagem dos tubos transparentes e sensores (a) e linha de sucção montada

xi

$!"). # Posicionamento dos sensores na tampa da bomba durante os testes de

sensoriamento da cavitação por emissão acústica.

$!#* Rotor de latão utilizado para ensaio de erosão por cavitação: rotor de teste “1” visto do lado do motor (a) e do lado da tubulação de sucção (b), destacando as marcações permanentes de identificações.

$!#" # Usinagem transversal ao eixo do motor no rotor de referência.

$!## # Balança Marte A5000.

$!# # Dispositivo eletrônico de medição de nível por ultrassom, especialmente adaptado para esse ensaio.

%!" #Curvas características do NPSH e eficiência da bomba Schneider BC23R,

1,25in, com rotor de 198mm.

%!# # Variações da pressão de descarga e vazão durante os testes de 25 horas.

%! # Rotor de teste antes (a) e depois do ensaio de 25 horas (b), evidenciando as marcas de tinta para referência dos desgastes.

%!$ # Regiões preferenciais de desgastes (a) região da esteira de cavitação e (b) desgaste uniforme em todo o perímetro do rotor seccionado.

%!% # Diagrama do sistema supervisório da bancada de bombas, mostrando a curva de variação de pressão de sucção durante a passagem de bolhas pelo sensor piezoelétrico.

%!& # Montagem de seções com tubos transparentes na sucção para visualização

de bolhas. Observam#se as seções transparentes no momento do estrangulamento .

%!' # Calibração dos sensores por quebra de grafite.

%!( # Módulo de aquisição de sinais durante o processo de calibração.

%!) # Curva de amplitude dos sinais AE (dB) versus tempo gerada pelo programa AEWin da PAC, durante ensaio de 1800 segundos.

%!"* # Resultados dos sinais da energia total (parte superior) e contagem AE (parte

inferior da figura), evidenciando a cavitação em condições de cavitação incipiente e cavitação intensa, durante ensaio de 1800 segundos.

%!"" # Curva de perda de massa acumulada do rotor de teste durante os ensaios de

desgaste por cavitação.

%!"# # Detalhes internos das pás do rotor de referência seccionado: à esquerda o

xii

%!" # Detalhe dos pontos de retirada das amostras: no lado esquerdo o rotor de

teste, após ensaio de 1357 horas e à direita o rotor de referência.

%!"$ # Espectro da emissão de energia para amostra XA do rotor de referência, em

EDS.

xiii

- / !" # Temperatura de saturação da água a diversas pressões.

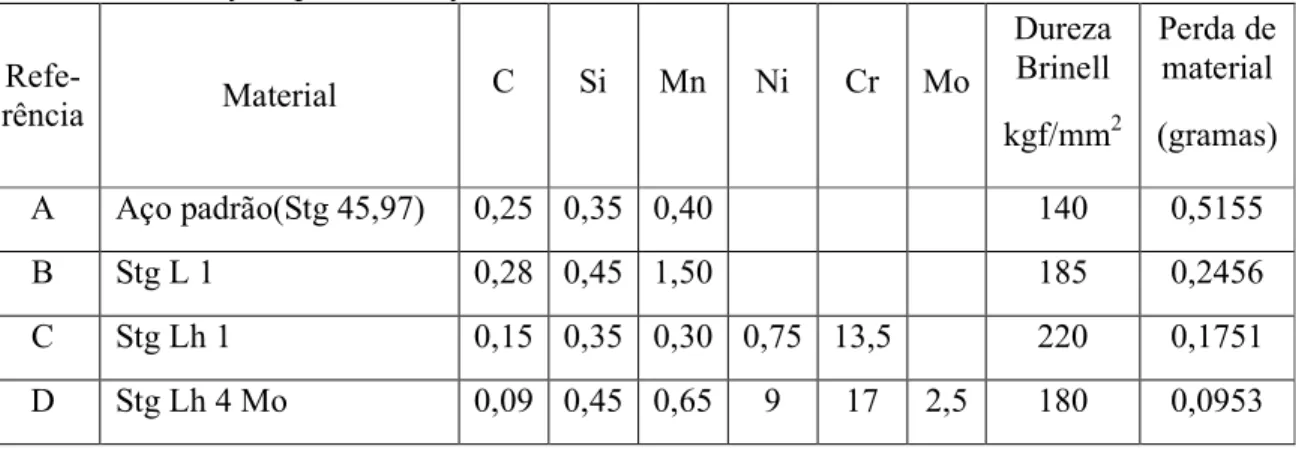

- / !# # Perda de massa de corpos de prova de diferentes materiais ensaiados

utilizando#se dipositivo ultrassônico de cavitação.

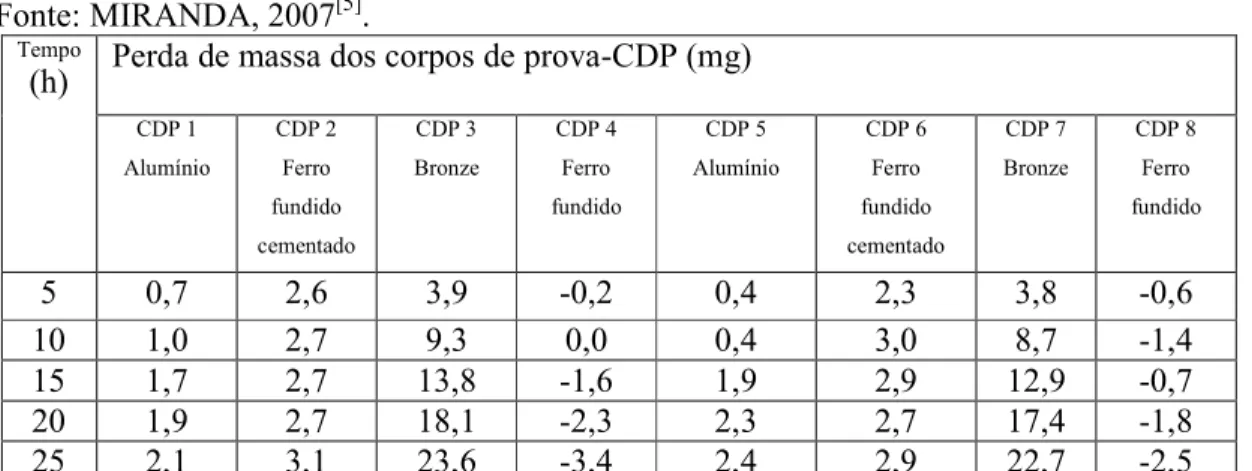

- / ! # Perda massa dos corpos de prova em ensaios em discos rotativos com furos

indutores.

- / $!" # Características dos transdutores de pressão WTP # 4010..

- / $!# # Características do sensor de vazão Promag 33 H da Endress+Hauser.

- / $! # Características da placa PXI 6229.

- / %!" # Perda de massa do rotor de teste.

- / %!# . Taxa de perda de massa em processos de erosão por cavitação em ligas de

cobre com discos rotativos e protótipo.

- / %! #Resultados das medições de massa dos rotores de latão.

- / %!$ #Composição química da liga utilizada nos rotores.

- / %!% – Resultados do ensaio de fluorescência de raio X (EDX) em amostra do rotor

de referência.

- / %!& # Distribuição dos elementos presentes na amostra de referência e na amostra

testada na região da esteira de cavitação.

- / %!' Micrografias eletrônicas de corpos de prova extraídos do rotor de referência (X)

xiv Esse trabalho apresenta um estudo experimental acerca do fenômeno da cavitação e do

desgaste superficial em rotores de latão de uma bomba centrífuga comercial. Uma bancada de

ensaios é utilizada para esse estudo. A vazão, as pressões de sucção e de descarga e os sinais

de emissão acústica são monitorados durante os ensaios. A caracterização da ocorrência da

cavitação é efetuada utilizando#se o monitoramento dos sinais de emissão acústica na carcaça

da bomba em diferentes condições de operação. A perda de massa do rotor ao longo de 1357

horas de ensaios é avaliada utilizando#se uma balança de precisão. Micrografias das amostras

do rotor erodido, obtidas por meio de um microscópio eletrônico de varredura, são

comparadas com as obtidas de um rotor intacto, fabricado em um mesmo lote. Os resultados

experimentais obtidos nesse trabalho mostram que o mecanismo de desgaste do material é

oriundo dos choques de ondas de água pressurizadas surgidas durante o colapso das bolhas, a

alta frequencia, contra a superfície do rotor. O aspecto da superfície erodida sugere que o

arrancamento de material se dá a partir da força resultante dessas ondas de pressão que atuam

na superfície, produzindo trincas. Depois, como o efeito de uma alavanca, ocorre a

propagação dessas trincas, de dentro para fora, arrancando material na forma de crateras.

Essas crateras sujeitam#se às novas ondas de choque, gerando outras trincas que se propagam,

arrancando material até atingir um aspecto polido, com menor concentração de tensão. Por

apresentar menor quantidade de quinas vivas, as crateras polidas novamente são alvo de

ataques em suas cristas, gerando novas crateras. Assim, progressivamente, a erosão atua

degradando a superfície do rotor de latão. Além disso, os resultados mostram que o

monitoramento dos sinais de emissão acústica pode ser empregado como ferramenta eficiente

para a detecção do fenômeno da cavitação em bombas hidráulicas. Um maior número de

amostras deve ser submetido aos ensaios de cavitação propostos nesse trabalho para

possibilitar a construção de um banco de dados confiável contendo informações técnicas

xv 0

This work deals with an experimental study about the cavitation and its consequent surface

wear in brass impellers of a commercial centrifugal pump. A special pump test rig is

employed in this study. The flow rate, the sucction pressure, the discharge pressure, and the

acoustic emission signal are monitored during the tests performed in the centrifugal pump.

The identification of the cavitation phenomenon is performed by using the acoustic emission

signals measured on the pump spiral case under different operating conditions. The brass

impeller mass loss is periodically evaluated along the 1357 hours of tests by using a precision

electronic weighting scale. Micrographs of the eroded impeller, which are obtained by using a

scanning electron microscope, are compared with micrographs of a new impeller that has

been manufactured in the same lot. The experimental results rendered in this work show that

the surface wear mechanism is due to the impact of pressurized water waves that arise during

the bubble collapse, at high frequency, onto the impeller surface. The aspect of the eroded

surface suggests that the material loss is caused by the resulting force associated with those

pressure waves that act on the impeller surface, generating cracks. After the crack formation,

a process of crack propagation starts from the inner material layers in direction to the surface,

provoking material losses in the form of craters. Those craters are subejcted to shock waves

that intensify the crack propagation, causing material losses until the surface reaches a more

polished aspect with lower levels of stress concentration. The polished crater borders are

frequently subjected to more shock waves, which lead to new craters. Hence, the erosion

associated with cavitation progressively deteriorates the brass impeller surface. Furthermore,

the results show that the acoustic emission signal monitoring can be efficiently employed to

detect the cavitation phenomenon in centrifugal pumps. A large number of brass samples

should be tested using the methodology proposed in this work in order to allow the

construction of a reliable database containing technical information about the brass impeller

1 I TRODUÇÃO

Instalações de transporte de fluidos líquidos estão sujeitas a condições operacionais diversas e

alterações nas características dos seus pontos de operação mudam o rendimento hidráulico,

podendo levar ao desgaste acentuado os materiais dos seus componentes. Situações de

desgastes acentuados podem ser observadas especialmente nos rotores e carcaças das bombas

quando a instalação apresenta operação com cavitação. A cavitação é um fenômeno pertinente

aos sistemas fluidos líquidos. Ocorre, numa avaliação preliminar, a partir de situações onde a

pressão de vapor do fluido líquido fica abaixo do ponto de saturação a determinada

temperatura.

Este trabalho apresenta um estudo experimental sobre o desgaste em rotores de bombas

centrífugas provocado pela erosão por cavitação. Uma bancada de ensaios de bombas é

especialmente projetada para esse estudo e as condições de operação do conjunto são

monitoradas por meio de transdutores de pressão, de vazão e de emissão acústica. Os corpos

de provas, neste estudo, são rotores de bombas centrífugas comerciais, construídos em liga de

cobre. A perda de massa devido à erosão por cavitação e imagens da estrutura superficial do

material antes e depois da sujeição ao desgaste são avaliados nesse estudo na tentativa de

ampliar o conhecimento técnico acerca do desgaste por cavitação em sistemas de

bombeamento de água. Provoca+se o fenômeno durante determinado tempo em um

mecanismo nas condições de operação de bombas hidráulicas e avaliam+se os danos causados.

Existem diversas técnicas utilizadas para o estudo da erosão por cavitação, como por

exemplo: discos rotativos, dispositivos vibratórios e túneis de cavitação. No entanto, essas

técnicas utilizam corpos de provas muitas vezes em escala reduzida, o que pode deixar de

retratar influências das condições reais de operação. Para condições em operação de rotores

montados de liga de cobre (latão) não foram encontrados relatos científicos.

Especificamente em rotores de bombas hidráulicas centrífugas, a erosão por cavitação em

condição severa pode provocar alterações nas características da instalação, diminuindo seu

rendimento. Do ponto vista econômico o desgaste provoca manutenção constante, com trocas

dos equipamentos e redução da vazão recalcada, com consequente perda de competitividade.

Conclui+se que o processo de cavitação em instalações comerciais de bombas hidráulicas

provoca taxas de perda de massa expressivas no rotor de latão. O trabalho inova ao oferecer

cavitação com o desgaste oriundo durante a operação, a partir de ensaios com corpos de prova

montados e testados em condições de operação. Também contribui para o conhecimento

científico na área de desenvolvimento de processos industriais, uma vez que comprova a

eficácia do uso do monitoramento por emissão acústica em instalações hidráulicas sujeitas à

cavitação, principalmente para identificação da cavitação em ambientes onde não se consegue

2 – OBJETIVOS

Objetivo geral:

• Investigar o fenômeno da cavitação e o desgaste de rotores comerciais de bombas

centrífugas submetidos a condições de cavitação utilizando uma montagem de

instalação elevatória típica.

Objetivos específicos:

• Avaliar as características da superfície erodida por cavitação de uma liga de cobre

como material construtivo de um rotor comercial de sistemas de bombeamento de

água, após sujeição ao fenômeno em condições operacionais.

• Identificar parâmetros que permitem a detecção da cavitação em uma instalação

elevatória utilizando procedimentos de monitoramento baseados na avaliação do sinal

3 – REVISÃO BIBLIOGRÁFICA

Novos materiais utilizados pela e

sucesso na utilização de um novo

produção (exploração, metalurgia e

suas condições de uso, garantindo

pelas condições operacionais.

especificamente, os rotores.

Bombas são máquinas capazes d

componentes responsáveis pela pr

em seu eixo e produzem a energ

A SI[1] (Instituto Americano de Pa

que desde 1917 estuda sistemas de

bombas cinéticas (também deno

volumétricas, também chamadas d

Os princípios de funcionamento dos d bombas volumétricas classificam+se c alternativas. As turbobombas são cara impelidores. Os tipos principais são as classificados entre rotores abertos, sem resistência oferecida ao escoamento (r altura manométrica de recalque. A fig

(a)

Figura 3.1 – Tipos de rotores das turb Fonte: Catálogo técnico Bombas Schn A hidrodinâmica baseia+se no princípi permanente, onde a energia será semp regime de escoamento contínuo, o som pressão) é mantido ao longo do circui energias térmicas e sonoras. Desta for cinética e a pressão neste ponto é men um estrangulamento, há menor energi um rotor dentro da voluta da bomba e

ÁFICA

pela engenharia são continuamente desenvolvidos e

novo material em escala comercial dependerá, além

urgia e processo de fabricação mecânica), da melhor a

ntindo durabilidade e respostas favoráveis às alteraçõ

É o caso dos componentes de bombas

azes de produzir fluxo em fluidos líquidos. São, p

ela produção da energia hidráulica. Recebem energ

energia hidráulica. Uma classificação bastante abr

de Padronização) e do Hydraulic Institute (associaçã

as de bombeamento) divide as bombas em dois gran

denominadas hidrodinâmicas, ou turbobombas)

adas de bombas de deslocamento positivo.

dos dois grupos diferem muito, assim como as faixas de o se conforme o movimento do ciclo de trabalho entre rot o caracterizadas pela presença de rotores, também denomi são as bombas axiais e as bombas centrífugas. Os rotores os, semi+abertos ou fechados, conforme as necessidades de ento (respectivamente da menor à maior resistência), cham . A figura 3.1 ilustra os tipos principais de rotores.

(b) c) as turbobombas: (a) fechados (b) semi+abertos e (c) rotore s Schneider[2]

rincípio de conservação de energia, para escoamento em re sempre conservada. O enunciado deste princípio estabele

o somatório das energias cinética (velocidade) e potencia circuito de movimentação do fluido, somadas algumas per sta forma, onde há maior velocidade de escoamento há ma é menor e, em outro ponto, onde há menor velocidade, com energia cinética e maior pressão. A figura 3.2 mostra a dis mba e as energias oriundas do movimento do fluido. Obse

dos e testados. O

além do custo de

elhor adequação a

lterações impostas

bas centrífugas,

São, portanto, os

energia mecânica

te abrangente do

ociação americana

is grandes grupos:

mbas) e bombas

de operação. As tre rotativas e

enominados otores são

des de vazão e a , chamada de

rotores abertos

em regime tabelece que, em

tencial (ou as perdas para há maior energia

de, como antes de a a disposição de

imediatamente antes do difusor, próxi zona de alta pressão capaz de vencer a

Figura 3.2 – Disposiçã regiões de baixa e alta

Fonte: Catálogo técnico B

Na hidrodinâmica a pressão deve

Somando todas as resistências of

necessárias para o fluido atravessa

rugosidade das tubulações, desnív

outras), teremos as pressões de suc

da instalação.

3.1 DESCRIÇÃO DO FE ÔME

O processo de cavitação está assoc

atinge sua pressão de vapor à temp

principalmente na linha de sucçã

entrada da bomba e, nos rotores, d

bolhas podem provocar o arranca

chamado de erosão por cavitação

É muito comum em engenharia o

como, por exemplo, a erosão por

referindo+se ao seu efeito. Essa a

cavitação é erosiva[3]. No caso de

cavitação, serão destacados, diferen

, próximo ao bocal de saída a velocidade é reduzida, forma encer as resistências oferecidas no recalque.

posição de rotores de uma bomba centrífuga, destacan e alta pressão

cnico Bombas Schneider[2]

deve ser compreendida como a resistência oferecid

cias oferecidas ao escoamento do fluido (ou seja,

avessar válvulas, acessórios, vencer a resistência pro

desníveis geométricos, carga para movimentar atuad

de sucção e recalque da instalação, ou seja, a altura m

ÔME O DA CAVITAÇÃO

associado à formação de bolhas de vapor do líquido

à temperatura de trabalho. Em processos de bombeam

sucção de uma instalação, que vai da válvula de p

res, do centro à sua extremidade. A nucleação e o col

arrancamento de material do rotor, tampa e carcaça

ação[3].

aria o uso do termo cavitação para denotar o efeito do

ão por cavitação ou os ruídos associados. Fala+se em

ssa acepção do termo não é totalmente correta, po

aso deste trabalho, os efeitos da cavitação, como a

diferenciando+os do fenômeno da cavitação.

formando uma

stacando

ferecida ao fluxo.

seja, as pressões

ia provocada pela

atuadores, dentre

ltura manométrica

íquido quando ele

beamento ocorre

a de pé e crivo à

e o colapso dessas

arcaça, ao que é

eito do fenômeno,

se em cavitação

ta, pois nem toda

A cavitação é um fenômeno associado à mudança de fase de meios líquidos. Ocorre a partir

de situações onde a pressão de vapor do fluido líquido fica abaixo do ponto de saturação à

determinada temperatura. Durante esse fenômeno, parte da massa líquida evapora nucleando

bolhas. Essas bolhas crescem e entram em colapso. Ao implodirem ou colidirem contra as

paredes das superfícies próximas podem provocar a erosão por cavitação, um desgaste muitas

vezes indesejável em máquinas de fluxo – operatrizes ou motrizes (bombas, turbinas), hélices

de embarcações, distribuidores, etc.. Portanto, quando a pressão do líquido é reduzida a um

valor igual ou abaixo de sua pressão de vapor, começa a formação de pequenas bolhas ou

bolsas de vapor. Como estas bolhas se movem à frente das pás do rotor para uma zona de

pressão mais alta, conforme a figura 3.2, elas entram em colapso rapidamente. O

arrebentamento é tão brusco que gera um ruído violento, como se a bomba estivesse

bombeando cascalho. Por isso, a maneira mais fácil de reconhecer que a bomba está em

processo de cavitação é através do acompanhamento do ruído durante seu funcionamento.

Outra consequência do colapso das bolhas é a retirada de material da superfície (“pitting”)

onde ocorrem as implosões, causando, principalmente, dependendo da intensidade e duração,

a erosão das superfícies próximas, como os rotores, a carcaça e a tampa da bomba. Além

disso, a cavitação normalmente resulta em redução da capacidade volumétrica da bomba, com

redução da vazão recalcada e instabilidade da altura manométrica, além da vibração e de

defeitos mecânicos colaterais.

Segundo Macintyre(4), baseado em estudos de Knapp et al [3], ainda não existe uma definição

única para o mecanismo da erosão por cavitação. Alguns autores[3] relatam que a percussão

das ondas à freqüência de vários milhões de ciclos por segundo durante o colapso das bolhas

atinge as superfícies provocando a erosão. Outros relatam que as alterações periódicas das

pressões durante a implosão dessas bolhas, produzindo micro jatos do fluido, contribuem para

alterações da estrutura dos cristais dos materiais, podendo acarretar o arrancamento do

material das superfícies próximas(3,4). A nucleação e o colapso dessas bolhas podem provocar

o arrancamento de material do rotor, tampa e carcaça, o que é chamado de erosão por

cavitação. Em processos de bombeamento, a cavitação ocorre principalmente na linha de

sucção de uma instalação, que vai da válvula de pé e crivo à entrada da bomba e nos rotores.

A figura 3.3 apresenta uma série de fotografias de uma bolha em colapso próxima a uma

superfície sólida, para um rotor de aço inox sob o efeito da erosão por cavitação. A curva de

pressão da parte superior da figura 3.3 mostra a variação da pressão na superfície em

pressão mostrados nos instantes 6

bolha provocado pela geração do m

Figura 3.3 + Fo próxima de uma bolha.

Fonte: MIRAND

A erosão por cavitação, que é o re

porções de líquido resultantes da

esponjoso e corroído. Isso é resul

liberada dessas partículas, desagre

pequenas depressões. O desgaste p

soltar+se das peças. Cada bolha d

colapso, da ordem de poucos milé

concentradamente, a região afetada

freqüência que pode atingir a o

provavelmente transmitida às supe

pode atingir 1000 atmosferas. Além

repetidas na mesma região metálica

A figura 3.4 mostra, de maneira esq

comuns de posicionamento das b

próxima.

6 e 7 da figura 3.3 correspondem a um mínimo de

o do micro jato.

Fotografias em série do colapso de uma bolha e uma superfície sólida e o gráfico da pressão na

ANDA, 2007[5].

resultado dos choques nas superfícies metálicas d

s da implosão das bolhas, dá à superfície um aspecto

resultado da atuação de forças complexas, oriundas

esagregando elementos de material de menor coesão

aste pode assumir proporções tais que pedaços de mat

olha de vapor assim formada tem um ciclo de cre

s milésimos de segundo e induz altíssimas pressões q

afetada. Knapp et al[3] mencionam que este ciclo é rep

ir a ordem de 25.000 bolhas por segundo e que

s superfícies metálicas adjacentes ao centro de colapso

. Além disso, o caráter cíclico do fenômeno, com açõe

etálica, ocasiona um aumento local de temperatura de

ira esquemática, o colapso e a formação do jato, em tr

das bolhas, nessa ordem: bolha presa na superfície

imo de volume da

olha o na

licas das pequenas

specto rendilhado,

iundas da energia

coesão, formando

de material podem

crescimento e

sões que atingem,

o é repetido numa

e que a pressão

olapso das bolhas

ações mecânicas

ra de até 800ºC.

, em três situações

Figura 3.4 – Esquema do colapso d Fonte: COELHO, 2006[6]

A intensidade da cavitação pode se

escoamento sem a ocorrência d

estabelecimento dos níveis de ca

(bombas, turbinas, válvulas, tubula

possível após a observação de exp

exercem influência importante, o

Ball et al[7], esses níveis e seus efei

a) Cavitação incipiente: representa

se perceptíveis. Os ruídos são leve

desse nível são muito leves e não p

b) Cavitação crítica: para este níve

constante com a produção de ruíd

noise”). Os efeitos prejudiciais

observados para longos períodos d

nível de ruído é aceitável para um s

c) Cavitação com perigo incipient

lapso da bolha próxima a uma superfície

ode ser classificada em níveis distintos, variando de u

ncia do fenômeno, até um nível de maior inte

de cavitação para diferentes equipamentos sujeitos

tubulações) e para cada diferente regime de escoament

experimentos. Ressalta+se que na cavitação os efeit

te, o que representa um grande transtorno para os e

s efeitos são:

esenta o início da cavitação quando seus primeiros efe

o leves e intermitentes. Em muitos casos as vibrações

não produzem maiores efeitos ao funcionamento do si

te nível da cavitação os efeitos são caracterizados por

e ruído contínuo semelhante ao chiado de fritura (“f

iciais da operação sob este nível de cavitação s

odos de tempo de exposição. As vibrações são razoá

a um serviço contínuo.

cipiente: as implosões das cavidades de vapor produ

o de um estado do

r intensidade. O

jeitos à cavitação

amento somente é

s efeitos de escala

a os ensaios. Para

os efeitos tornam+

rações decorrentes

o do sistema.

os por seu regime

(“frying bacon

ção somente são

razoáveis, mas o

relativamente altos e vibrações produzindo pequenos danos físicos. No caso de superfícies

irregulares ou rugosas, os níveis de perigo incipiente e crítico podem ser confundidos, como

ocorre, em muitos casos, no escoamento no interior de válvulas de controle de vazão.

d) Cavitação plenamente estabelecida ou cavitação intensa: nesta condição, a pressão média

imediatamente à jusante da região em análise, alcança valores da pressão de vapor do líquido.

O escoamento é acompanhado de um nível excessivo de ruído e vibrações. A operação de

sistemas nessas condições exige cuidados especiais.

Uma condição particularmente importante, que poderia ser acrescida à divisão dos níveis de

intensidade da cavitação, ocorre quando a bomba opera a baixas vazões, com valores

tipicamente abaixo de aproximadamente 50% da vazão nominal[3]. Esse fenômeno,

potencialmente destrutivo e economicamente ruinoso, é denominado de cavitação pulsante ou,

devido a suas causas, de “colapso do fluxo de massa”.

Basicamente, a cavitação pulsante ocorre a partir de um significativo desalinhamento angular

entre a trajetória do líquido que chega na entrada da bomba e as pás do rotor. Isto é usualmente

mais localizado na borda principal das pás do rotor próxima do diâmetro mais externo da aresta

de sucção. Em muitos rotores, uma recirculação desenvolve+se na região de baixa pressão,

atrás de cada pá, tornando possível o escoamento retornar ao tubo de entrada, na sua região de

diâmetro mais externo, próximo à sua parede. Esta recirculação torna+se progressivamente

mais forte à medida que a vazão é reduzida. Quando a pressão cai atrás da pá e,

simultaneamente, a pressão na região de sucção é suficientemente baixa, ocorre a cavitação. A

cavitação é normalmente suprimida em milésimos de segundo quando entra em uma região

com gradiente de pressão fortemente crescente, para escoamentos através dos canais formados

pelas pás em condições próximas de sua melhor eficiência.

Quando ocorrem a recirculação e o escoamento reverso na tubulação próxima à sucção da

bomba, as bolhas de vapor encontram+se em um gradiente de pressão de pouca intensidade.

Seu ciclo de crescimento e colapso demora relativamente muito mais a ocorrer e isso permite

que haja propagação de bolhas a distâncias consideráveis de volta no tubo de sucção. Para

vazões muito baixas e com uma configuração reta e suficientemente longa da tubulação de

sucção antes da conexão de entrada na bomba, a forma espiral da parte externa do líquido com

bolhas pode deslocar+se a distância equivalente a várias vezes a dimensão do diâmetro da

ocorre isso, a produção de vapor na superfície da pá do rotor é descontinuada pelo escoamento

de retorno da recirculação de bolhas de vapor carregadas pelo líquido. No todo, o processo

torna+se instável. Um movimento periódico pulsante se estabelece e é predominantemente

dependente da freqüência de recirculação do líquido. Tipicamente, esta pulsação tem uma

freqüência de 2 a 10 Hz[3,7]. Em toda região onde existem baixos gradientes de pressão na

tubulação de entrada, essa cavitação pulsante pode persistir. Essa pulsação pode se propagar ao

longo dos canais do rotor e chegar até a região de saída da bomba. Nos rotores de bombas

centrífugas, o escoamento do líquido que entra na região de alta pressão está desprovido de

bolhas de vapor, as quais apareceram, cresceram e se colapsaram, em grande quantidade,

anteriormente, na região de baixos gradientes de pressão e de baixa pressão. Devido à grande

produção de bolhas de vapor, em determinados momentos da cavitação pulsante, o fluxo de

massa líquida torna+se muito pequeno. Isto provoca a interrupção momentânea do processo em

andamento. Quando as bolhas de vapor entram em colapso o fluxo de massa é restabelecido, e

assim sucessivamente, causando um escoamento de massa transitório ao longo do tempo, daí o

nome colapso do fluxo de massa.

Experimentos relatados por Knapp et al[3] revelaram que a intensidade da cavitação pulsante

varia consideravelmente para diferentes tipos de rotores e diferentes configurações de

tubulações de sucção. Os pulsos de pressão resultantes das pulsações do escoamento

produzem, frequentemente, vibrações intensas nas tubulações. As variações abruptas no

empuxo axial e no carregamento de torção no rotor da bomba podem danificar os mancais e,

em alguns casos, ocasionar a ruptura do eixo.

3.2 – CO DIÇÕES OPERACIO AIS DA CAVITAÇÃO

As variáveis de controle de uma instalação elevatória são diversas: características do fluido

(viscosidade, temperatura, massa específica, acidez, alcalinidade, etc.), alturas e distâncias a

percorrer, materiais da bomba e tubulações, acessórios (tipo, quantidade e perda de carga

unitária), velocidades de escoamento, vazão, rotações da máquina de acionamento, vibrações

e balanceamentos, condições e tipos de acoplamentos, temperatura dos mancais, etc. Do

controle dessas variáveis dentro de limites de compatibilidade depende a sua vida útil.

Especificamente à máquina hidráulica, as condições para a ocorrência do processo de

cavitação relacionam+se, fundamentalmente, com as características da bomba (tipo e desenho

pressão atmosférica do local da i

condições operacionais e possibilid

a terminologia do NPSH requerid

instalação. Para aumento da eficiê

em relação ao nível da captação re

curvas de desempenho de suas bom

Isso é chamado de NPSH requerid

mais aprofundada os demais aspec

na língua inglesa, et Positive Suc

A partir daí pode+se definir a cavit

ocorre numa bomba quando o NPS

A figura 3.5 mostra uma imagem em c em sua superfície. Observa+se uma reg concentração de colapsos, chamada de do fluido nas bombas centrífugas, oco ocasionada pela restrição à saída do fl

Figura 3.5 + Fal fechado de latão cavitação

Fonte: Fotografia d

Normalmente as curvas característ

da vazão. Essa curva é uma

experimentalmente, nas bancadas d

e demais testes relacionados à cav

obtenção do NPSHr, é utilizado co Região erodi

pela esteira cavitaçã

l da instalação e temperatura do fluido). Para a av

ssibilidades da ocorrência do fenômeno da cavitação,

querido (NPSHr) pela bomba e o NPSH disponível (

eficiência do sistema, a pressão necessária no interio

ção requer valores cada vez menores. Fabricantes apr

as bombas os valores requeridos para cada condição d

querido (NPSHr). Uma tradução literal não considera

aspectos pertinentes ao fenômeno. O acrônimo NPS

Suction Heat.

avitação como um termo usado para descrever o fen

NPSH disponível em relação ao NPSH requerido é i

m em corte de um rotor fechado com as marcas da erosão p ma região onde o desgaste é mais intenso, acima das pás, o ada de “esteira de cavitação”. Nessa região, próxima ao bo s, ocorre a transformação da energia cinética em energia d a do fluido, reduzindo sua velocidade.

Falha por erosão por cavitação de um rotor latão, destacando a região erodida pela esteira de

rafia do autor

cterísticas de uma bomba incluem a curva de NPSHr

uma característica própria da bomba e pode

cadas de testes dos fabricantes, segundo a norma NBR

cavitação segundo a norma ABNT/ NB 1032. N

como critério a queda de 3% na altura manométri o erodida

esteira de vitação

a a avaliação das

itação, introduz+se

nível (NPSHd) na

interior da bomba

es apresentam nas

ição de operação.

sidera de maneira

o NPSH significa,

r o fenômeno que

é insuficiente.

rosão por cavitação s pás, onde há a ao bocal de saída ergia de pressão,

PSHr em função

pode ser obtida,

NBR/ISO 9906,

32. No teste para

determinada vazão. Esse critério também é adotado pelo HI (Hydraulic Institute) e a norma

API 610 (American Petroleum Institute Standard 610).

A figura 3.6 mostra as curvas características de uma bomba. Os dados são fornecidos pelo

fabricante. Nelas estão disponíveis suas características de desempenho, rendimentos, potência

de acionamento requerida e as curvas de NPSHr, avaliados segundo o fabricante conforme

Figura 3.6 + Curvas característ diâmetros de rotores, cada um ac todos a 3600 rotações por minuto ( Fonte: Catálogo técnico do fabrica Para usuários, torna+se fundamenta

NPSH disponível nas instalações (

cterísticas da bomba Schneider BC23R, 1,25in, um acoplado a motores de potência de acionamento inuto (2 pólos)

abricante Bombas Schneider[9]

mental avaliar o NPSH requerido (NPSHr) pelo equip

ções (NPSHd). Tecnicamente, o NPSHd pode ser def

, com quatro mento diferentes,

o equipamento e o

a altura total de sucção a partir da pressão atmosférica local existente no centro da conexão de

sucção, subtraída a pressão de vapor do líquido a dada temperatura. Em termos

matemáticos[2], a equação 3.1 define o NPSHd:

NPSHd= Patm+hs+ hs+ hi+Pv (3.1)

Onde:

Patm = pressão atmosférica

hs = altura da linha de sucção, medida a partir do eixo da bomba até o nível do fluido

hs = perda de carga na sucção

hi = perda de carga no escoamento interno da bomba (dado do fabricante)

Pv = pressão de vapor do líquido escoado em função da temperatura

Numa condição de sucção satisfatória proporcionada pelo NPSHd, a pressão em qualquer

ponto da linha de sucção nunca deverá ser inferior à pressão de vapor (Pv) do líquido

bombeado. Ou seja, a diferença entre a pressão atmosférica e a pressão de vapor deve ser

maior do que as perdas de cargas na sucção somada à altura de sucção (chamada de altura

manométrica de sucção) e as perdas internas da bomba.

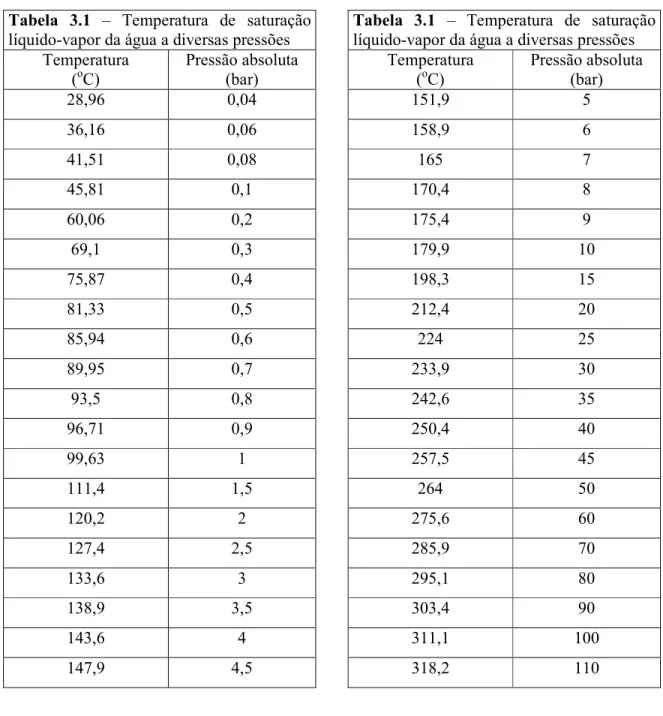

A tabela 3.1 relaciona as pressões de saturação líquido+vapor (ou pressões de vapor) e as

Tabela 3.1 – Temperatura de saturação líquido+vapor da água a diversas pressões

Fonte: Adaptado de VAN, W. e GORDON, J., em Fundamentos da Termodinâmica Clássica, obtidas segundo as fórmulas de Mollier[10].

Tabela 3.1 – Temperatura de saturação líquido+vapor da água a diversas pressões

Temperatura (oC)

Pressão absoluta (bar)

28,96 0,04

36,16 0,06

41,51 0,08

45,81 0,1

60,06 0,2

69,1 0,3

75,87 0,4

81,33 0,5

85,94 0,6

89,95 0,7

93,5 0,8

96,71 0,9

99,63 1

111,4 1,5

120,2 2

127,4 2,5

133,6 3

138,9 3,5

143,6 4

147,9 4,5

Tabela 3.1 – Temperatura de saturação líquido+vapor da água a diversas pressões

Temperatura (oC)

Pressão absoluta (bar)

151,9 5

158,9 6

165 7

170,4 8

175,4 9

179,9 10

198,3 15

212,4 20

224 25

233,9 30

242,6 35

250,4 40

257,5 45

264 50

275,6 60

285,9 70

295,1 80

303,4 90

311,1 100

A figura 3.7 mostra a curva de satu

Figura 3.7 – Curva de satu Mollier[10]

Além do NPSH, outras grandezas

característico adimensional para

Dieter Thoma, servem para avaliaç

Thoma corresponde à relação entr

maior o Fator de Thoma, menor se

nível da sucção para avaliação do f

empírica 3.2[4]

σ φ

onde,

n= rotações da bomba (rpm)

Q= vazão (m3/s)

H= altura manométrica (m)

e φ

,

um fator que depende da rotabombas centrífugas, φ =0,0013 par Pressão

(bar)

de saturação líquido+vapor para a água a até 2,5bar.

e saturação líquido+vapor da água, baseada nas fórmu

ndezas, como o Fator de Cavitação de Thoma (σ),

para a cavitação”, instituído em homenagem ao

avaliação das condições operacionais. Por definição,

o entre o NPSHr e a altura manométrica da instalaç

enor será a altura máxima de instalação da bomba em

ão do fenômeno da cavitação. Ele pode ser expresso p

(3.2)

a rotação específica (nq), com valor atribuído de φ

13 para bombas helicoidais e =0,00145 para bom Te Líquido comprimido

Vapor

superaquecido Linha de saturação

líquido-vapor

fórmulas de

(σ), ou “número

ao pesquisador

, o número de

nstalação. Quanto

ba em relação ao

resso pela fórmula

.2)

=0,0011 para

bombas axiais[4]. Temperatura

O fator de Thoma pode também ser calculado em função da rotação específica (nq , também

chamada de Número de Brauer) [4]

n

(3.3)

Dessa forma, substituindo a expressão do número de Brauer na equação 3.2

σ φn (3.4)

3.3 MÉTODOS DE AVALIAÇÃO DA EROSÃO POR CAVITAÇÃO

Para fins de estudo do comportamento dos materiais expostos ao fenômeno da cavitação,

diversos equipamentos e técnicas foram desenvolvidos nas últimas décadas. A descrição

precisa do comportamento de um componente mecânico exposto à cavitação ainda é assunto

desafiador para muitos pesquisadores. Aparentemente nenhum ainda consegue exprimir

exatamente o que ocorre num componente mecânico real exposto ao fenômeno[3,4,5]. Acontece

que em situações reais, diversos fatores parecem interagir com o fenômeno, como a corrosão

provocada pelas interações do fluido e superfícies, solicitações mecânicas variáveis e

alterações na temperatura do fluido, situações que se tornam complexas para simulação em

laboratórios.

Das técnicas utilizadas, serão apresentados nesta seção os dispositivos vibratórios

ultrassônicos, os túneis de cavitação e as máquinas de discos rotativos.

3.3.1 DISPOSITIVO VIBRATÓRIO ULTRASSÔ ICO

Dos equipamentos de teste mais utilizados para se estudar a erosão por cavitação destaca+se o

dispositivo vibratório ultrassônico. A razão disso é a fácil operação desse equipamento em

relação aos demais e o reduzido tempo de ensaio. Os testes para este tipo de equipamento são

normalizados pela ASTM G32 03[11], estabelecendo, dentre outros, critérios de afastamentos

Esse equipamento consiste de um

no formato de um disco (15,9mm

alta frequência quando imerso em

gera uma condição de pressão nega

e uma pressão positiva propiciando

A figura 3.8 mostra o diagrama

utilizado para testes de erosão por

recipiente de água, um gerador u

vibratório é de titânio e fica posicio

Durante o teste de erosão por cav

pelo gerador ultrassônico, produz u

prova, originado pela flutuação

formados no colapso das bolhas e

a erosão.

1. a. Mandril vibratório 1. b. Gerador ultrassônico

2. Suporte metálico com dispositivo de medição de

3. Reservatório de água. 4. Corpo de prova (ver detalhes)

5. Controlador de temperatura. 6. Estrutura.

7. Isolador acústico.

Figura 3.8 + Esquema do equipam Fonte: MIRANDA, 2007[5]

e um gerador ultrassônico de vibração, onde um cor

,9mm de diâmetro e 5mm de altura) é submetido à v

so em água. A vibração, geralmente numa freqüência

o negativa para o surgimento e crescimento das bolha

ciando o colapso destas bolhas na superfície do corpo

rama esquemático de um equipamento vibratório

o por cavitação. Basicamente, o equipamento é comp

ador ultrassônico e um mandril vibratório. A ponta

posicionada a poucos milímetros da superfície do corp

or cavitação, a alta freqüência do mandril vibratório

oduz um campo de bolhas de cavitação na superfície

ação da pressão. Como resultado, microjatos de

lhas e estes incidem diretamente no corpo de prova, o

ção de altura.

Detalhes do corpo de pr

uipamento vibratório ultrassônico e detalhe do corpo d

m corpo de prova

ido à vibração em

üência de 20kHz,

bolhas no líquido

corpo de prova.

tório ultrassônico

composto por um

ponta do mandril

o corpo de prova.

ratório, provocada

rfície do corpo de

os de fluido são

ova, ocasionando

o de prova

De acordo com Miranda[5], pesquisadores da Universidade Federal de Santa Catarina

estudaram, com este tipo equipamento, a resistência ao desgaste por erosão de finas camadas

de óxido de alumínio depositadas através da técnica de deposição química por vapor (CVD)

em um substrato de aço inox 304. Trabalharam com uma freqüência de 20kHz e uma

temperatura constante da água de 20ºC. A distância entre o corpo de prova e a ponta de titânio

do mandril vibratório foi de 0,8mm. Para comparação, os corpos de prova, com e sem o

revestimento de óxido de alumínio, foram submetidos ao ensaio de erosão e, após

determinados períodos de ensaio, foram medidas as massas dos corpos de prova e traçadas as

curvas comparando a perda de massa em função do tempo de ensaio para cada tipo de

material. Uma primeira conclusão foi que a camada de alumina, quimicamente depositada,

protege o aço inoxidável da erosão por cavitação, pois, após 30 minutos de ensaio, não foram

detectados danos causado pela erosão nestas peças, enquanto que para o aço inoxidável sem o

revestimento foi registrada a presença de erosão, para o mesmo período de ensaio. Uma

segunda conclusão desse trabalho foi que o revestimento adere perfeitamente ao substrato de

aço inoxidável e aumenta a resistência à erosão por cavitação, pois, após 180 minutos de

ensaio, a massa perdida pelo corpo de prova com o revestimento era 7(sete) vezes menor que

a do corpo de prova sem o revestimento. Uma das explicações encontradas foi que o

revestimento suporta a deformação plástica causada pela implosão das bolhas. Espitia e

Toro[12] estudaram, recentemente, a resistência, microestrutura e topografia de materiais

utilizados em componentes hidráulicos utilizando dispositivo ultrassom para geração da

cavitação. Estudaram uma liga de aço inoxidável ASTM A743 nua e revestidas pelo processo

de deposição térmica de pó de ligas de WC/Co+FeNiCr e Cr2O3. Poros, partículas não

fundidas ou parcialmente fundidas destes revestimentos foram evidenciadas na avaliação da

microestrutura. Concluíram que estas falhas encontradas nos revestimentos diminuíram o

desempenho do material quanto à erosão por cavitação, embora tenham alcançado resultados

positivos na proteção contra a corrosão.

Os dispositivos vibratórios ultrassônicos, no entanto, não conseguem representar todas as

variáveis envolvidas no escoamento em condições de cavitação em estruturas e máquinas

hidráulicas, por exemplo. Um dos aspectos que os fazem divergirem das situações reais em

ensaios específicos de rotores de turbobombas é o fato de o corpo de prova permanecer em

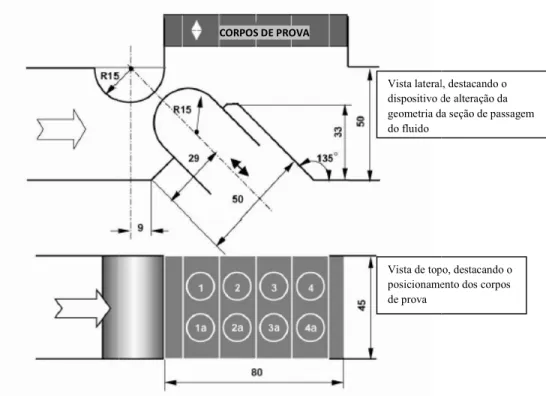

3.3.2 TÚ EL DE CAVITAÇÃO

Túneis de cavitação são dutos

passagem do fluido, induzindo a

restrições, que aumentam a veloc

processos de fluxo contínuo. Túne

partes do mundo. Desde Parsons

cavitação em 1895, esses dispos

maiores são de circuitos fechado

polegadas, com velocidade do flui

mostra, em duas vistas, lateral e

porte. Na parte de cima da figura,

da cavitação a partir da variação d

das pressões de entrada e saída de

mostra a disposição dos corpos de

Figura 3.9 + Esquema avaliação em quatro corp Fonte: MIRANDA,2007

ÇÃO

s onde são instaladas barreiras móveis que re

ndo a cavitação devido à queda de pressão causada

velocidade do fluido, conforme a conservação da e

. Túneis de cavitação existem em centros de pesquisa

arsons, citado por Knapp[3], que construiu o primei

dispositivos são utilizados. Atualmente os túneis d

echados, com diâmetro da seção de trabalho de m

do fluido maiores que de 25 metros por segundo[3].

e de topo, o esquema de um túnel de cavitação

figura, observam+se as restrições capazes de alterar a

ação da geometria da restrição (e, consequentemente

ída dessa restrição). Na parte de baixo da figura a v

os de prova e das referências. As medidas estão em ce

uema de um túnel de cavitação de pequeno porte p ro corpos de prova

,2007 [5]

CORPOS DE PROVA

Vista lateral, dispositivo de geometria da do fluido

Vista de topo posicionamen de prova

que restringem a

ausada após estas

o da energia para

quisa em diversas

primeiro túnel de

neis de cavitação

de mais de 40

. A figura 3.9

tação de pequeno

erar a intensidade

mente, a variação

ra a vista de topo

em centímetros.

orte para teral, destacando o tivo de alteração da ria da seção de passagem

No caso de um túnel de cavitação

forma sequencial a fim de obterem

prova estão em distâncias diferent

prova também serão diferentes. Ao

de prova similar, porém de alta r

pressão monitora os pulsos de pres

Em dezembro de 2010, o Instituto

de água, com comprimento de 8 m

equipamentos para testes com cé

controle das condições internas e

particle image velocimetry), uma

medição de campos de velocidad

configurações é utilizado como

cavitação em modelos com escala

geração e colapso de bolhas, o q

avaliação do desempenho destes ro

cavitação de uma hélice de cerca d

Figura 3.10 + Ensaio de bolhas nas arestas das material

Fonte: Imagem IPT (http ensaios_navais_renovad

Existem diversas possibilidades d

normas e procedimentos para a

encontradas normas específicas pa

vitação de pequeno porte, os corpos de provas são i

terem+se condições de cavitação diferenciadas, pois o

iferentes da barreira móvel. Assim as pressões em ca

tes. Ao lado de cada corpo de prova pode ser colocad

alta resistência mecânica, onde um transdutor piez

e pressão produzidos pela cavitação.

tituto de Pesquisas Tecnológicas (IPT, SP) reinaugur

de 8 metros e 6 metros de altura. Esse túnel foi remo

células de carga, manômetros, uma bomba de

as e o sistema de velocimetria por imagem de partícu

, uma técnica que utiliza emissões de feixes de l

ocidade em escoamentos, de forma não+intrusiva.

omo túnel de cavitação. Os ensaios avaliam, entr

escala reduzida de hélices de embarcações. Resultam

s, o que permitem uma boa descrição do evento, b

stes rotores abertos. A figura 3.10 mostra a imagem d

erca de 180 milímetros de diâmetro em teste.

aio de hélice em condições de cavitação: a implosão d s das pás é responsável por vibrações e erosão d

http://www.ipt.br/noticia/274+

novados.htm , acessado em 10/02/2011)

des de ensaios de cavitação assim como um grande

ara a utilização dos túneis de cavitação, porém

para ensaios de rotores de bombas em moviment

s são inseridos de

pois os corpos de

em cada corpo de

olocado um corpo

r piezoelétrico de

augurou seu túnel

i remodelado com

ba de vácuo para

artículas (PIV, de

s de laser para a

Em diversas

, entre outros, a

ultam imagens da

nto, bem como a

gem da nuvem de

losão de são do

rande número de

orém não foram

esse equipamento. Portanto, inde

divergem das situações reais em e

fato de os corpos de prova, no ca

dentro de uma carcaça de bomba

bombas os rotores e o fluido estão

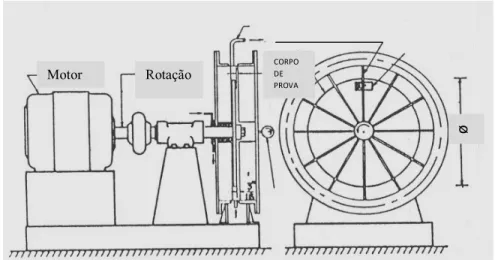

3.3.3 – DISCOS ROTATIVOS

Discos rotativos são dispositivos

montados no corpo de um disco

cavitação ocorre na superfície de

nessa posição são colocados os cor

disco rotativo está inserido dent

acoplado a um motor elétrico que

possui chicanas para minimizar a te

A figura 3.11 mostra um esquema

aproximar as condições reais do es

turbina, por exemplo, já que o dis

como a influência da recirculação

pás, como acontecem nos rotores m

Figura 3.11 Esquema da cavitação

Fonte: MIRANDA, 2007[5

Motor Ro

, independente do tamanho, também os túneis d

s em ensaios específicos de rotores de bombas cent

no caso os rotores, não realizarem o trabalho de bo

omba, ou permanecerem em repouso, enquanto no

estão em movimento, envolvidos pela voluta.

sitivos submetidos a rotação constante com furo

disco e que atuarão como indutores de cavitação. A

cie desse disco, em posição determinada experimen

os corpos de prova a serem submetidos à erosão por c

dentro de uma câmara fechada, com circulação

o que gera o movimento de rotação constante ao disco

zar a tendência à rotação do líquido devido à rotação d

quema deste equipamento, que apresenta a grande v

s do escoamento em uma máquina de fluxo, como um

o disco substituiu o rotor no experimento. No entan

lação do fluido e formação da esteira de cavitação a

tores montados, são de difícil avaliação.

da máquina de disco rotativo para ensaio de ero

[5] Rotação CORPO DE PROVA ᴓ

eis de cavitação

centrífugas pelo

de bombeamento

to no interior das

furos ou pinos

ão. A erosão por

erimentalmente, e

o por cavitação. O

lação de água, e

o disco. A câmara

ação do disco.

nde vantagem de

o uma bomba ou

entanto, questões

ação ao longo das

Miranda[5]construiu uma máquina rotativa de ensaio de erosão por cavitação por discos

rotativos, conforme esquema da figura 3.11. Foram realizados diversos experimentos em um

disco rotativo de 330 mm de diâmetro, acoplado a um motor elétrico de 26kW com uma

rotação constante de 2925rpm. Nesse disco foram colocados seis corpos de prova de 63,5mm

de diâmetro diametralmente opostos. A cavitação foi provocada por pinos e furos de 25,4mm

de diâmetro e 3mm de espessura montados sobre o disco e próximos aos corpos de prova.

Nesse experimento, verificou+se, também, utilizando corpos de prova de alumínio, que

variando a pressão ambiente há uma variação da taxa de erosão. Através do controle da

pressão interna, verificou+se que com o aumento da pressão ambiente a taxa de erosão

diminuiu, mostrando a influência da pressão na cavitação. Também se concluiu que outros

fatores como tempo de exposição e a massa específica do material influem no

desenvolvimento da erosão por cavitação. Foram utilizados corpos de prova de alumínio,

cobre, bronze e aço inoxidável para avaliação do comportamento mecânico. Após

determinados períodos de ensaio, os corpos de prova foram submetidos ao ensaio de dureza

Vickers. Concluíram que, durante a cavitação, os impactos causados pelos micro jatos

provocaram deformação plástica na superfície dos materiais ocasionando um encruamento

superficial nestes corpos de prova. No caso do cobre e do bronze foi constatado que o

encruamento aumentou a dureza dos corpos de prova em 52% e 86%, respectivamente.

3.4 DETECÇÃO DO FE ÔME O DA CAVITAÇÃO

A detecção da cavitação em bombas e turbinas ocorre principalmente através do ruído,

vibração no sistema e perda de rendimento hidráulico associados ao fenômeno. O “Hydraulic

Institute” considera a presença da cavitação comprometedora quando há, para uma

determinada vazão, queda de 3% na altura manométrica de recalque. Esse critério inclusive é

utilizado para a avaliação do NPSH requerido. Outros estudos comprovaram, no entanto, que

a cavitação ocorre mesmo antes dessa queda de pressão[13]. A utilização das relações entre os

cálculos do NPSH requerido e NPSH disponível para a determinação do fenômeno da

cavitação nem sempre é possível na rotina operacional de conjuntos de bombeamento e

turbinas. Isso se deve às variações associadas ao processo, tais como mudanças nas

características de massa específica do fluido, sua temperatura ou mesmo demanda e perdas de

vibrações e controle de temperatura de mancais e tubulações, tem sido a maneira mais comum

de detecção do fenômeno da cavitação.

Segundo Knapp[3], nem toda cavitação gera erosão. A erosão dependerá ainda da resistência

dos materiais construtivos e da intensidade do colapso das bolhas. Talvez devido a esse fato,

mesmo observado o fenômeno, não se tenha conseguido ainda estabelecer a taxa de perda de

material associada ou mesmo a perda do rendimento hidráulico, uma vez que a vazão pode

cair muito pouco em função do tamanho do dano. Para a manutenção, por outro lado, o custo

de reparo pode ser significativamente maior quando detectada a perda de rendimento. Com o

desenvolvimento das pesquisas, com novos modelos de sensoriamento, metodologias e

padronizações de ensaios, alternativas são buscadas para avaliação da cavitação e de seus

efeitos erosivos.

Nesse contexto, a técnica de ensaios por emissão acústica (Acoustic Emission + AE) tem

recentemente ganhado espaço, principalmente para avaliação do efeito erosivo em turbinas

hidráulicas[14]. A partir de uma referência da intensidade dos sinais transmitidos pelos

sensores AE, que varia em função das condições operacionais provocadas pela erosão do

rotor/ turbina, estima+se a grandeza do dano[14]. Cabe salientar, ainda, que a técnica AE é,

majoritariamente, aplicada com sucesso a avaliações de falhas em componentes estacionários

e seus resultados são qualitativos.

3.4.1 UTILIZAÇÃO DE SE SORES DE EMISSÃO ACÚSTICA

Embora as emissões acústicas possam ser criadas em um ambiente controlado, também

podem ocorrer naturalmente. Como meio de controle de qualidade, a origem da AE é difícil

de identificar. Já em 6500 aC, falhas estruturais em objetos de cerâmica produzidos em olarias

rudimentares, principalmente tijolos, ocorridas durante seu resfriamento, eram identificados

através de sons audíveis. Na metalurgia, em torno de 3700 aC, a emissão sonora produzida

pela geminação mecânica de estanho puro durante a deformação plástica (conhecida como o

"grito de lata") foi observada por fundições de estanho na Ásia Menor. As primeiras

observações documentadas de AE parecem ter sido feitas, no século VIII, pelo alquimista

árabe Jabir ibn Hayyan. Hayyan escreveu que Júpiter (estanho) emite um som 'duro' quando

![Figura 3.15 – Superfície analisa WC/Co–FeNiCr comercial: (a) a ultrassônico conforme ASTM G 32 Fonte: ESPITIA e TORO [24]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15713884.631189/49.918.144.777.508.763/figura-superfície-analisa-fenicr-comercial-ultrassônico-conforme-espitia.webp)