Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.1

CAPÍTULO

Prevención de

Problemas

Patológicos en

Construcciones

Específicas

Coordinador

Raúl Husni

Universidad de Buenos Aires Facultad de Ingeniería, Departamento de Construcciones y Estructuras, Cuidad Autónoma de Buenos Aires

Co-coordinadora

Oladis Troconis

Centro de Estudios de Corrosión, Ciudad Universitaria de LUZ, Edificio sede a lado de la Escuela de Química y Petróleo, Facultad de Ingeniería, Universidad del Zulia, Maracaibo, Estado del Zulia, Venezuela.

XIII.c

Plantas

Potabilizadoras,

Desalinizadoras

y de Tratamiento de

Residuos

Marcelo Medeiros

Universidade Federal do Paraná, Centro Politécnico –

Jardim das Américas, CEP 81531 980 Curitiba, Paraná, Brasil

Eliana Cristina Barreto Monteiro

Universidad de Pernambuco, Rua Benfica, 455 Madalena – Recife 5072000, Universidad Católica de Pernambuco, Rua do Príncipe, 526 Boa Vista – Recife 0050-900

Paulo Roberto do Lago Helene

Universidade de São Paulo, Rua Visconde de Ouro Preto, 51 Apt. 203 Consolação, CEP 01303-060 São Paulo – São Paulo - Brasil

XIII. Prevención de problemas patológicos en construcciones específicas

XIII.c Plantas potabilizadoras, desalinizadoras y de tratamiento de residuos

Í

ndice

INTRODUCCIÓN………. XIII.c.4

MEDIO AMBIENTE Y SU ACCIÓN SOBRE LA ESTRUCTURA……….XIII.c.5

Ataque por sulfatos...………... XIII.c.6

Ataque ácido………... XIII.c.7

Ataque por ácido biogénico……….... XIII.c.8

Ataque por cloruros………... XIII.c.11

Consideraciones generales...………... XIII.c.11

INCIDENCIA DE SOLUCION ACUOSA EN MOVIMENTO………... XIII.c.14

REQUERIMIENTOS DE FUNCIONALIDAD Y DURABILIDAD…………... XIII.c.15

Ataque por aguas servidas..………... XIII.c.15

Ataque por cloruros………... XIII.c.17

Ataque por aguas sulfatadas……….... XIII.c.19

CONTROL DE CALIDAD DE MATERIALES, DISEÑOS Y PROCESOS

CONSTRUCTIVOS………. XIII.c.21

Cuidados en la especificación de los materiales...………... XIII.c.21

Sistemas de cristalización..………... XIII.c.23 Revestimentos a base de cemento polimérico (bajo espesor: ≤ 3 mm)…………...XIII.c.24 Revestimentos de alta resistencia química a base de cemento

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.3

Cuidados en el proyecto………...XIII.c.24

Cuidados en el proceso construtivo.………... XIII.c.25

Condición de acceso al lugar de aplicación de la protección...XIII.c.25

Preparación de la superficie………XIII.c.26 Humedad del sustrato………..………... XIII.c.26 Métodos de aplicación..………... XIII.c.26 UTILIZACIÓN Y MANTENIMIENTO……… XIII.c.28

I

NTRODUCCIÓN

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.5

MEDIO AMBIENTE Y SU ACCIÓN SOBRE LA

ESTRUCTURA

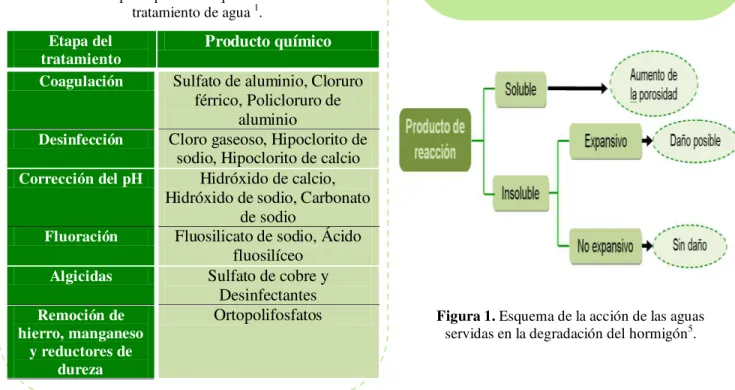

El agua bruta presenta innumerables impurezas, siendo varias de ellas inocuas y otras perjudiciales para la salud humana, tales como sustancias tóxicas, bacterias y virus. Así, el tratamiento previo del agua es de importancia fundamental para el consumo humano, pues le confiere características de potabilidad y buena apariencia, al eliminar las impurezas presentes que deben ser retiradas. Sin embargo, no debe olvidarse que el propio tratamiento del agua implica el uso de sustancias químicas que deben ser tenidas en cuenta cuando se desea obtener un buen desempeño de la construcción correspondiente a la planta de tratamiento. La Tabla 1 muestra algunos productos comúnmente utilizados en las actividades de tratamiento de agua. Vale la pena destacar que en varias etapas del tratamiento del agua es usual el uso de cloruros y algunos tipos de sulfatos, potencialmente agresivos para las construcciones de hormigón armado.

Tabla 1. Principales productos químicos utilizados en el tratamiento de agua 1.

Etapa del

tratamiento Producto químico

Coagulación Sulfato de aluminio, Cloruro

férrico, Policloruro de aluminio

Desinfección Cloro gaseoso, Hipoclorito de sodio, Hipoclorito de calcio

Corrección del pH Hidróxido de calcio,

Hidróxido de sodio, Carbonato de sodio

Fluoración Fluosilicato de sodio, Ácido

fluosilíceo

Algicidas Sulfato de cobre y

Desinfectantes

Remoción de hierro, manganeso

y reductores de dureza

Ortopolifosfatos

La acción de aguas agresivas provenientes de desagües, sistemas de desalinización y tratamiento de agua generan, entre otros, la acción de ataque ácido, por sulfatos y por

cloruros.

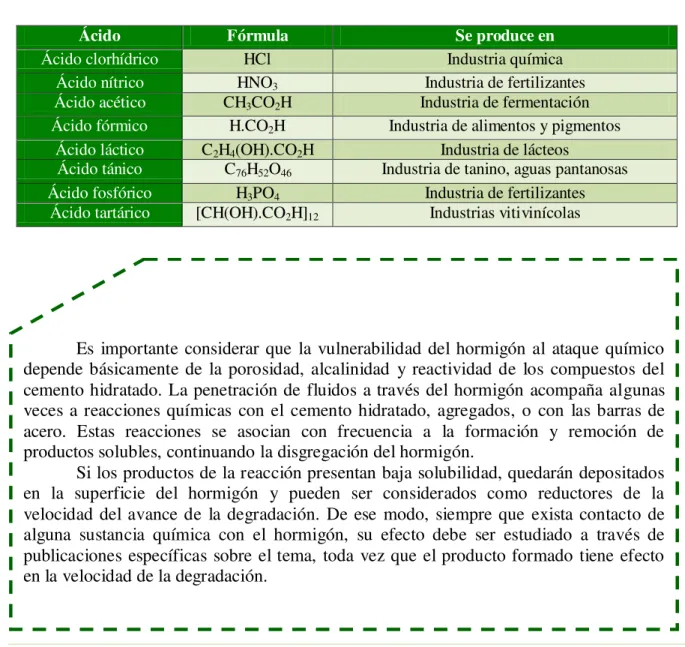

Estos tipos de agentes pueden dar origen a productos solubles o no, que pueden también ser expansivos dando origen al surgimiento de fisuras. La Figura 1 muestra un diagrama de flujo que brinda una visión global de estas posibilidades. Dentro de este contexto, se abordan a continuación los tipos principales de mecanismos de degradación que pueden estar presentes en las estructuras de hormigón armado expuestas al contacto de sustancias de elevada agresividad.

Existen dos formas principales de ataque por sulfatos. La primera de ellas es la reacción con los productos de hidratación de la alúmina y con el C3A no hidratado

formando etringita. La segunda forma de acción es la reacción con el hidróxido de calcio resultando la formación de yeso. La formación de etringita es expansiva y origina tensiones internas en el hormigón. Como estas tensiones son de tracción, es probable que se produzcan fisuras en las piezas de hormigón sometidas al ataque de sulfatos.

La intensidad del ataque depende del catión que está ligado al radical SO4−, de modo que el menos agresivo es el CaSO4,

seguido del Na2SO4, MgSO4 y NH4SO4.

El sulfato de calcio (CaSO4) cuando

presenta dos moléculas de agua

(CaSO4.2H2O), es conocido comercialmente

como yeso. Según Costa2 este tipo de sulfato es menos agresivo que los demás ya citados, porque su solubilidad en el agua es sustancialmente inferior a la de los otros mencionados. Cuando la concentración de sulfato se encuentre en torno de 2,0 g/L CaSO4 de agua, la fase de la pasta de cemento

hidratado que reacciona con el CaSO4 es la

del aluminato de calcio hidratado. Las Ecuaciones 1 y 2 representan las reacciones que ocurren en este mecanismo de degradación.

Presentando una solubilidad

aproximadamente veinte veces mayor que la del sulfato de calcio, el Na2SO4 es más

agresivo, pudiendo estar presente en dos tipos de reacciones, una con el hidróxido de calcio [Ca(OH)2] y otra con las fases del

aluminato de calcio hidratado.

En concentraciones elevadas, la reacción se entabla con el hidróxido de calcio, produciendo yeso y provocando un aumento de volumen. No obstante, aún no es concluyente el hecho de que esta expansión sea o no dañina para el hormigón. La reacción del sulfato de sodio se muestra en la Ecuación 3.

El ataque por sulfato de magnesio tiene consigo la peculiaridad de formar, en un primer momento, yeso e hidróxido de magnesio [Mg(OH)2] a medida que consume

el hidróxido de calcio y posteriormente reacciona con el C-S-H y lo transforma en yeso, sílice e hidróxido de magnesio. Por esta razón, el ataque del sulfato de magnesio es uno de los más peligrosos para el hormigón.

Un factor que torna al sulfato de magnesio más agresivo para el hormigón que los de sodio y de calcio es el hecho de ser casi dos veces más soluble que el primero y treinta y cinco veces más que el segundo2. Las Ecuaciones 4, 5 y 6 resumen el ataque por sulfato de magnesio.

Ataque por sulfatos

Ecuaciones

(1)

(2)

(3) (4)

(5)

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.7

Tabla 1. Origen del ataque ácido al hormigón 5.

Ataque

ácido

En relación a los ambientes industriales, la Asociación Brasileña de Cemento Portland 3 y la norteamericana Portland Cement Association4 ponen a disposición tablas que describen los efectos de diversas sustancias ácidas sobre el hormigón.

Los deterioros pueden ser generados por jugo de frutas,

leche y sus derivados, melaza de caña de azúcar, azúcar, vino, cereales, fertilizantes, aguas industriales provenientes de estaciones de tratamiento, restos de animales, sangre y otros. En forma genérica, los ácidos orgánicos y los minerales pueden atacar al hormigón.

La Tabla 1 presenta una visión general del origen de aguas ácidas que pueden estar en contacto con estructuras de hormigón.

Es importante considerar que la vulnerabilidad del hormigón al ataque químico depende básicamente de la porosidad, alcalinidad y reactividad de los compuestos del cemento hidratado. La penetración de fluidos a través del hormigón acompaña algunas veces a reacciones químicas con el cemento hidratado, agregados, o con las barras de acero. Estas reacciones se asocian con frecuencia a la formación y remoción de productos solubles, continuando la disgregación del hormigón.

Si los productos de la reacción presentan baja solubilidad, quedarán depositados en la superficie del hormigón y pueden ser considerados como reductores de la velocidad del avance de la degradación. De ese modo, siempre que exista contacto de alguna sustancia química con el hormigón, su efecto debe ser estudiado a través de publicaciones específicas sobre el tema, toda vez que el producto formado tiene efecto en la velocidad de la degradación.

Ácido Fórmula Se produce en

Ácido clorhídrico HCl Industria química

Ácido nítrico HNO3 Industria de fertilizantes Ácido acético CH3CO2H Industria de fermentación Ácido fórmico H.CO2H Industria de alimentos y pigmentos

Ácido láctico C2H4(OH).CO2H Industria de lácteos

Ácido tánico C76H52O46 Industria de tanino, aguas pantanosas Ácido fosfórico H3PO4 Industria de fertilizantes

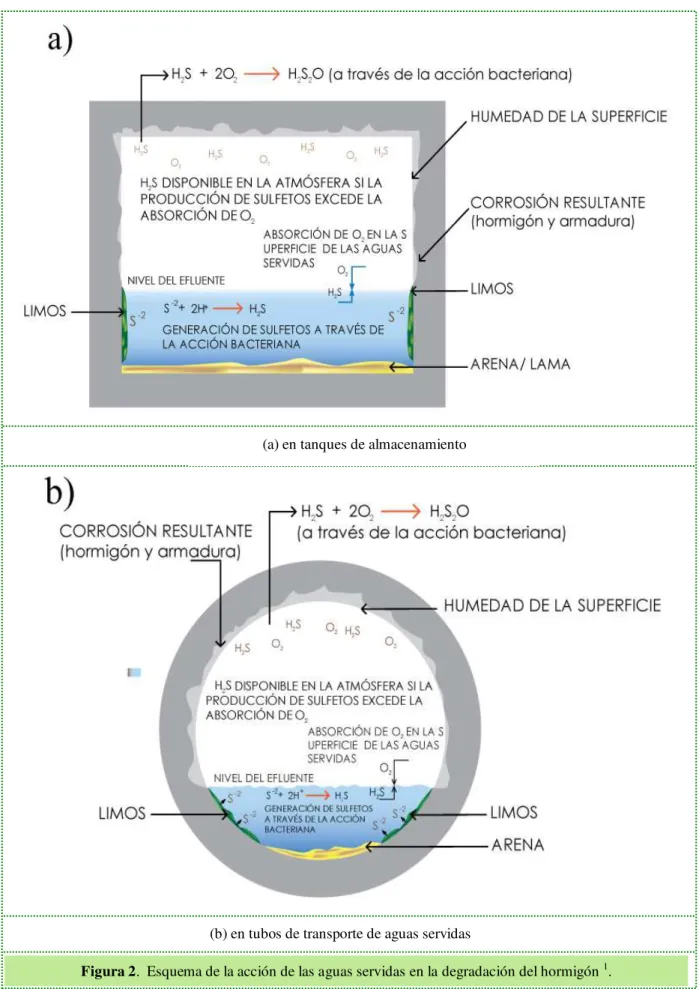

El ácido sulfúrico biogénico está siempre presente en los procesos que involucran aguas servidas. Varios autores estudiaron y describieron este proceso8. La actividad bacteriológica inherente a las cloacas crea el ciclo del azufre, que lleva a la formación del

ácido sulfúrico de origen

bacteriológico.

Los tubos de transporte de aguas servidas que componen las estaciones de tratamiento, se ven bastante atacadas por la formación de gas sulfúrico biogénico.

Esto ocurre debido al hecho que los tubos de hormigón destinados al flujo de aguas de deshecho están sujetas a la acción de bacterias, tales como Thiobacillus thioxidans y Thiobacillus concretivorus, que oxidan compuestos de azufre (H2S) presentes en las aguas

servidas y los transforman en ácido sulfúrico biogénico. Esas bacterias son aeróbicas y necesitan de la presencia de oxígeno, sus procesos metabólicos ocasionan valores de pH del ácido sulfúrico biogénico en torno de 2, pudiendo alcanzar valores aún menores a 0,7 1.

Tanto en el caso de tubos de hormigón como de estructuras de almacenamiento de aguas servidas, las manifestaciones patológicas no se localizan en el área de contacto entre el hormigón y los líquidos cloacales y sí en la parte que no presentan ese contacto, tal como ilustrado en la Figura 2.

Ataque por ácido

biogénico

La degradación del hormigón por ácido sulfúrico biogénico ha sido estudiada desde 1945 cuando Parker descubrió que este tipo de proceso de degradación incluye la acción de bacterias (6).

Inicialmente se creía que el mecanismo de degradación que se producía en el hormigón expuesto a las aguas servidas consistía en un ataque por sulfatos. No obstante, se verificó posteriormente que el ataque que se produce es por ácido sulfúrico. Existe una gran diferencia entre estos dos tipos de degradación 7.

En el caso del ataque por ácido sulfúrico hay dos aspectos importantes, pues existe la acción del ataque ácido asociado a la reacción con iones sulfato. De este modo, el ataque por sulfato es tan sólo parte del mecanismo que se produce en la degradación por ácido sulfúrico, o sea, este tipo de mecanismo es mucho más peligroso que el simple ataque por sulfato. Además, los estudios muestran que hormigones con resistencia elevada al ácido sulfúrico no siempre son altamente resistentes a la corrosión por ácido sulfúrico biogénico

6. Es por eso que, a pesar de que muchos

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.9

(a) en tanques de almacenamiento

(b) en tubos de transporte de aguas servidas

Ecuaciones

(7)

(8)

(9)

La acción de las bacterias resulta en la formación de sulfuro de hidrógeno (H2S) que tiene la

característica de presentar olor a huevo podrido.

Este gas pasa a la atmósfera de los desagües y tiende a provocar acumulación del elemento azufre en las paredes del hormigón que están en contacto con el aire. Este sustrato de

hormigón (hormigón al aire)

impregnado de azufre es propicio para el desarrollo de bacterias aeróbicas llamadas Thiobacillus SP. Estas bacterias convierten al azufre en ácido sulfúrico biogénico, que causa disolución de material a base de cemento, o sea, disgrega al hormigón.

El ácido sulfúrico reacciona

inicialmente con la portlandita del hormigónformando yeso (Ecuación 7). A pesar que la formación de yeso se

asocia al aumento de volumen de 1,2 a 2,2 veces, algunos autores sostienen que esta reacción presenta solamente un papel secundario en el proceso de degradación del hormigón 9. De todas maneras la reacción entre el yeso y el aluminato tricácico hidratado (C3A

hidratado) con la formación de etringita es mucho más nocivo para el hormigón (Ecuación 8). El volumen de la etringita es varias veces mayor que el volumen de los compuestos iniciales que la originan, con expansión de 2 a 7 veces

6;10

. De ese modo, la formación de etringita es la principal responsable de la gran expansión en este proceso de degradación, producto de la elevación de las tensiones internas y el deterioro de la matriz de hormigón. En el proceso se produce también la disolución del C-S-H (Ecuación 9) afectando la resistencia del hormigón.

De modo general, el ataque por ácido sulfúrico biogénico es bastante complejo debido al efecto sinérgico de varios factores actuando de manera simultánea. Existe, la destrucción química de algunos componentes del hormigón debido a la acción del ácido, el aumento de tensiones internas por la formación de

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.11

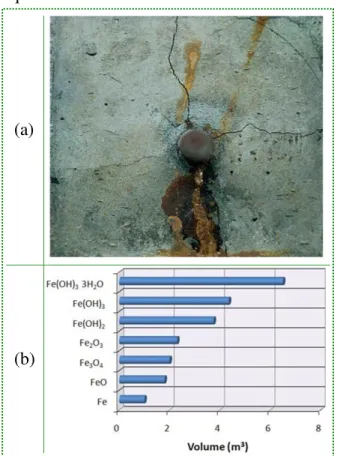

Figura 3. (a) Ilustración de fisuras radiales a una barra de acero inmersa en un cuerpo de prueba de hormigón sometido a la corrosión por cloruros; (b) magnitud del grado de expansión de los productos de corrosión.

El ataque por ión cloruro es algo bastante conocido y su acción no afecta específicamente al hormigón. El gran problema relacionado al ataque de cloruros en estructuras de hormigón armado es la aparición de corrosión en las armaduras, que con este tipo de contaminación ocurre en forma de picaduras, pudiendo llevar a una degradación muy acentuada, con gran pérdida localizada de sección de las barras y el surgimiento de fisuras debido al carácter expansivo que presentan los hidróxidos de hierro que se forman. Este efecto está ilustrado en la Figura 3, manifestado por fisuras radiales en una probeta de hormigón armado sometida a un alto nivel de corrosión generada por cloruros. La Figura 3 (b), a su vez, muestra la magnitud de expansión de los productos de la corrosión que se han formado.

Ataque por cloruros

Los ambientes agresivos son medios en los que estando expuestas las estructuras de hormigón armado, les generan un alto nivel de deterioro, ya sea por ataque mecánico y/o químico. Los agentes

químicos pueden entrar en contacto con el hormigón en estado líquido, sólido o

gaseoso. La condición de ataque

considerada más severa y que se produce con más frecuencia, es la que incide a través de soluciones en estado líquido y, siendo el agua el solvente universal, es común que sea a través de una solución acuosa.

Los parámetros principales utilizados para caracterizar la agresividad de estas soluciones en contacto con el hormigón son el pH y la concentración de elementos específicos y deletéreos para el material.

En general, de acuerdo con el potencial de provocar el deterioro del hormigón, los medios químicos se clasifican en baja, moderada y elevada agresividad. En este último caso, el uso de revestimientos de protección se considera esencial 11 Las aguas cloacales, aguas saladas y de

tratamiento, están generalmente

encuadrándose en el caso de ambiente con alta agresividad.

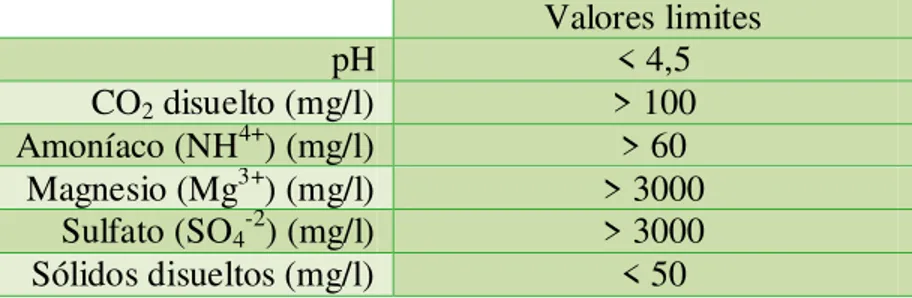

En la Tabla 2 se presentan algunos parámetros para la clasificación de

soluciones acuosas como altamente

agresivas al hormigón según EHE-08 12. Además, la Tabla 3 presenta otro criterio de clasificación del grado de agresividad del medio acuoso en contacto con el hormigón, como consta en la Norma L1.007 de la CETESB (Compañía de Tecnología de Saneamiento Ambiental – Secretaría de Estado de San Pablo-Brasil). Se debe notar que, en este caso, los niveles de clasificación son de agresividad nula, débil, intermedia, fuerte y muy fuerte. y que los límites están condicionados a los contenidos de cloruros, amoníaco y magnesio

Consideraciones

Generales

(a)

Tabla 3. Clasificación del grado de agresividad de medio acuoso CETESB (13).

Grado de Agresividad del

medio acuoso

Aguas de mar, salobres, servidas o contaminadas industrialmente

SO42- (mg/L)

Mg2+> 10 mg/L; NH4+< 100 mg/L Mg2+≥ 10 mg/L;

NH4+≥ 100 mg/L Cl-< 1000 mg/L Cl-> 1000 mg/L

Nulo < 200 < 250 < 100

Débil 200 a 350 250 a 400 100 a 200

Intermedio 350 a 600 400 a 700 200 a 350

Fuerte 600 a 1200 700 a 1500 350 a 600

Muy Fuerte > 1200 > 1500 > 600

La EN 206-114 también propone una clasificación de la agresividad del medio relacionada con el análisis del suelo o del agua contenida en él, tal como se muestra en la Tabla 4. Esta clasificación considera al suelo o al agua a temperaturas entre 5oC y 25oC y con velocidad de flujo suficientemente lenta como para que pueda ser considerada en condición estática. Esto significa que si hubiese exposición que involucrara alta velocidad de flujo de la sustancia agresiva, la condición de exposición sería aún más degradante, tal como se detalla más adelante. Otra recomendación para el uso de esta tabla es que, en caso que por las características se clasifiquen en un determinado nivel de agresividad para dos o más parámetros de análisis, el medio deberá clasificarse en el nivel de agresividad inmediato superior.

Específicamente para el análisis del suelo, en caso que exista riesgo de acumulación de iones sulfato en el hormigón debido a ciclos de mojado y secado o absorción capilar, el límite de 3000 mg/kg debe reducirse a 2000 mg/kg.

Valores limites

pH < 4,5

CO2 disuelto (mg/l) > 100

Amoníaco (NH4+) (mg/l) > 60

Magnesio (Mg3+) (mg/l) > 3000

Sulfato (SO4-2) (mg/l) > 3000

Sólidos disueltos (mg/l) < 50

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.13

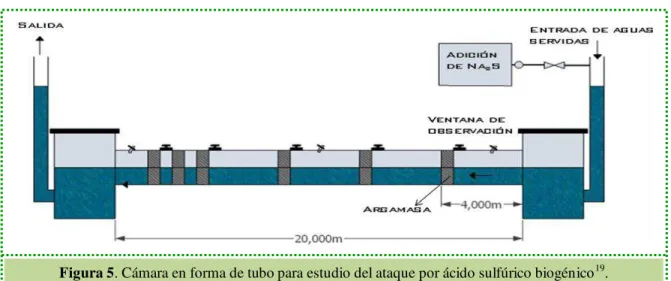

Tabla 4. Clasificación del grado de agresividad EN 206-1 (14).

Característica química

Método de ensayo de referencia

Ligeramente agresivo

Moderadamente agresivo

Fuertemente agresivo Agua

SO4-2 (mg/L) EN 196-2 200 ≤ e ≤ 600 600 < e ≤ 3000 3000 < e ≤ 6000

pH ISO 4316 5,5 ≤ e ≤ 6,5 4,5 ≤ e ≤ 5,5 4,0 ≤ e < 4,5

CO2 disuelto

(mg/L) prEN 13577-1999 15 ≤ e ≤ 40 40 < e ≤ 100 > 100 hasta la saturación NH-4 (mg/L) ISO 7150-1 o ISO

7150-2 15 ≤ e ≤ 30 30 < e ≤ 60 60 < e ≤ 100

Mg2+ (mg/L) ISO 7980 300 ≤ e ≤ 1000 1000 ≤ e ≤ 3000 > 3000 hasta la saturación Suelo

SO4-2 total (mg/kg) EN 196-2 2000 ≤ e ≤ 3000 3000 < e ≤ 12000 12000 < e ≤ 24000

Acidez ml/kg DIN 4030-2 > 200 No encontrado

Vale destacar que los límites de la Tabla 4 están de acuerdo con aquellos también establecidos por el documento CEB-FIP Model Code 15.

Además de la clasificación del nivel de agresividad del ambiente, es importante considerar la posible presencia de factores que pueden potenciar el ataque de la solución acuosa. De ese modo, es posible citar los ejemplos del ítem

INCIDENCIA DE LA SOLUCIÓN ACUOSA EN

MOVIMENTO

Área de contacto - El grado de degradación del hormigón es mayor en los casos en que existe mayor área de contacto con la solución agresiva, por ejemplo, una estructura apoyada en varios pilares esbeltos estará más afectada que en el caso de estarlo en menor cantidad más robustos, debido a que en este caso el área de contacto de hormigón con la solución agresiva será menor1.

Variación en el nivel de la solución acuosa – Se reconoce técnicamente que la incidencia de ciclos de mojado y secado constituye un factor que configura una condición más agresiva que la inmersión total cuando se trata del ataque de soluciones acuosas agresivas al hormigón. Este tipo de exposición ocurre cuando existe variación del nivel de la solución en contacto con la estructura de hormigón. Esta situación de variación está presente en la mayoría de los casos prácticos de obras de hormigón en contacto con aguas agresivas.

Temperatura de la solución acuosa

– La influencia de la temperatura en los procesos que incluyen reacciones químicas es altamente reconocida y fundamentada por la ecuación de Arrhenius, que muestra la elevación de la temperatura tiende a acelerar las reacciones químicas. Como el ataque de aguas agresivas posee un fuerte carácter químico, es fácilmente comprensible que la velocidad del proceso de degradación sea mayor para temperaturas más elevadas. Por lo expuesto, es importante conocer el nivel de temperatura del agua agresiva que estará en contacto con el hormigón y si varía con el transcurso del tiempo.

Cuando la solución acuosa que está en contacto con el hormigón se encuentra en movimiento, el ataque es más severo que en caso de no estarlo. Este hecho puede ser explicado por la acción sinérgica de dos efectos, físico y químico, como se detalla a continuación:

Efecto físico- Ocurre debido a que

cualquier proceso de degradación genera la formación de productos provenientes del hormigón degradado. En el caso de la solución en movimiento, estos productos acaban siendo arrastrados, dejando al hormigón en contacto directo con el medio agresivo, generando más degradación del hormigón y así sucesivamente. En el caso de la solución detenida, eso no ocurre y el producto generado en el proceso de degradación del hormigón queda depositado en las zonas donde se produjeron. El material degradado acaba funcionando como un obstáculo para el ataque de la solución agresiva. La eficacia del efecto barrera depende del tipo de degradación que esté actuando en el proceso y, consecuentemente, de los productos que se pueden llegara a formar.

Efecto químico– Se aborda aquí este tópico con el fin de enfatizar la influencia del grado de renovación química del fluido en contacto con el hormigón. Si la solución agresiva está en reposo, es probable que la propia reacción química que envuelve el proceso de degradación modifique la composición de la solución y que el nivel de agresividad disminuya con el transcurso del tiempo. No obstante, si la solución agresiva se renueva constantemente, se mantendrá el nivel de agresividad, y el proceso de

degradación se desarrollará más

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.15

REQUERIMIENTOS DE FUNCIONALIDAD Y

DE DURABILIDAD

De acuerdo con lo expuesto anteriormente, para la evaluación de la eficiencia de un determinado sistema de impermeabilización o de protección química del hormigón que quedará en contacto con fluidos agresivos, es necesario estudiar las condiciones de exposición de orden físico y químico. Para ello son necesarios relevamientos de campo en la zona en estudio, para obtener informaciones tales como, la composición química del fluido y de su régimen de renovación. Este tipo de actuación hace necesarios ensayos de campo y de laboratorio, además de consultar las informaciones bibliográficas disponibles para la interpretación de los resultados obtenidos.

Un detalle que debe tenerse en cuenta cuando se estudia el efecto de fluidos agresivos al hormigón, es la composición de los cuerpos de prueba. Muchos investigadores utilizan morteros

o pasta de cemento para confeccionar los

cuerpos de prueba y posteriormente extrapolan los resultados al hormigón. Sin embargo, esta conducta es cuestionable debido a la influencia de la zona de transición y del efecto de obstáculo ofrecido por las partículas de agregado grueso.

Ataque por aguas

servidas

El ataque por ácido sulfúrico biogénico es bastante complejo y debido

a eso muchos investigadores han tratado de simular el ataque de la manera en que realmente se produce. No obstante, el proceso de degradación por ácido sulfúrico biogénico es siempre lento (entre 1 mm/año y 5 mm/año) y, por ello, serían necesarios varios años para investigar la diferencia de durabilidad entre distintos hormigones bajo condiciones reales 16.

Para salvar este inconveniente, es posible crear las condiciones óptimas (temperatura y nutrientes) para las bacterias involucradas en el proceso, condiciones éstas que no siempre están presentes en casos reales.

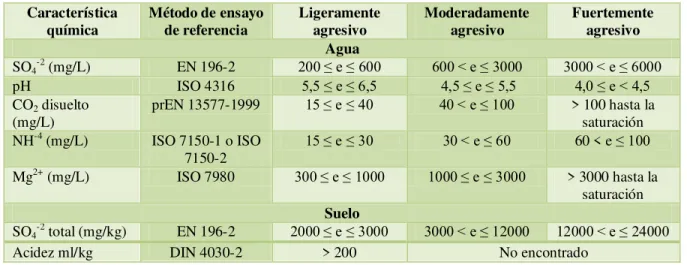

Siguiendo esta línea de

razonamiento, Sand et al. 17 propusieron una cámara de simulación en la cual la velocidad de degradación es ocho veces mayor que la obtenida in situ. El esquema de esta cámara de ensayo se presenta en la Figura 4. Estos investigadores utilizaron cuerpos de prueba prismáticos de 60 x 11 x 7 cm con la base inmersa en solución hasta la altura de 10 cm. El agua fue mantenida a temperatura constante de 30°C y con pH de 7,0, el ambiente interno de la cámara a 30°C de temperatura y con una humedad relativa del 100%. El Thiobacillus se cultivó en un fermentador separado en el cual el azufre se utiliza como sustrato para la bacteria. Los

cuerpos de prueba se rociaron

Figura 4. Cámara de simulación de ataque por aguas servidas 18.

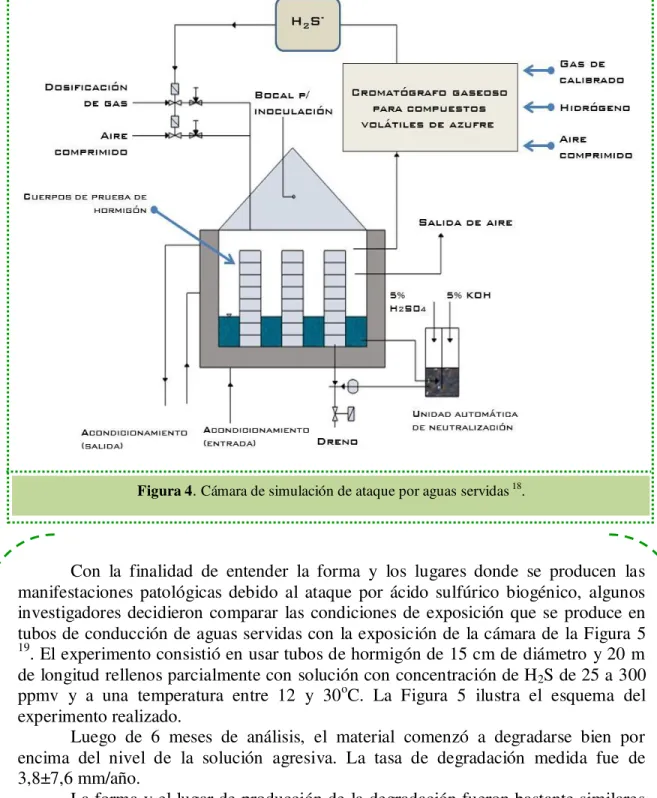

Con la finalidad de entender la forma y los lugares donde se producen las manifestaciones patológicas debido al ataque por ácido sulfúrico biogénico, algunos investigadores decidieron comparar las condiciones de exposición que se produce en tubos de conducción de aguas servidas con la exposición de la cámara de la Figura 5

19. El experimento consistió en usar tubos de hormigón de 15 cm de diámetro y 20 m

de longitud rellenos parcialmente con solución con concentración de H2S de 25 a 300

ppmv y a una temperatura entre 12 y 30oC. La Figura 5 ilustra el esquema del experimento realizado.

Luego de 6 meses de análisis, el material comenzó a degradarse bien por encima del nivel de la solución agresiva. La tasa de degradación medida fue de 3,8±7,6 mm/año.

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.17

Basado en estas informaciones resulta notorio que para atender a las

necesidades de funcionalidad y

durabilidad es conveniente aplicar al hormigón una protección de superficie. Si no fuera posible o económicamente viable recubrir toda la superficie de hormigón en contacto con la atmósfera de las aguas servidas, es importante que se encuentre protegida, por lo menos, el área sometida al mojado y secado del hormigón que no tenga contacto directo con el agua de alcantarillado, ya que éstas son las áreas más afectadas por el medio en cuestión.

En el estado del conocimiento actual, no existen aún parámetros límites de desempeño que surjan de los ensayos citados y que permitan asegurar que el hormigón será eficiente en estructuras sometidas al contacto con aguas servidas. Al respecto, necesario llevar a cabo estudios más profundos.

Ataque por cloruros

Un ensayo clásico para estudiar la capacidad resistente del hormigón a la penetración de cloruros, es el indicado

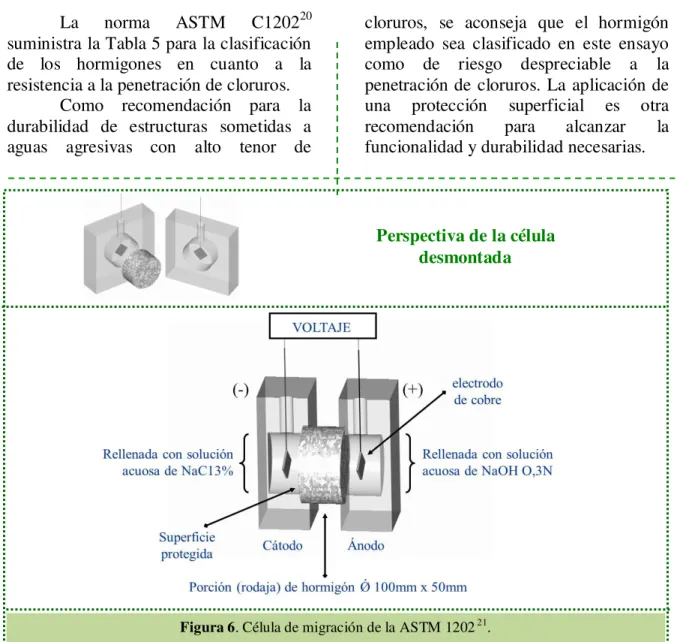

por la ASTM C 1202 20, que permite la obtención de resultados en 6 horas de ensayo. En este método se utilizan cuerpos de prueba cilíndricos de 100 mm x 200 mm de donde se extrae una rodaja de 50 mm de espesor. Estas porciones son saturadas mediante vacío e inmersión, tal como se describe la ASTM C 1202 20. La Figura 6 presenta un esquema detallado de la célula de migración del ensayo. En la cámara catódica se coloca una solución acuosa con 3% de NaCl y en la cámara anódica una solución de NaOH 0,3 N. El ensayo se desarrolla con la aplicación de un voltaje de 60 V durante 6 horas registrando la medida de la corriente pasante cada 30 minutos.

Con las lecturas de corriente pasante, en Amperes, a lo largo del tiempo, en segundos, se obtiene la curva representada por la Figura 7. El resultado del ensayo es la integral que representa el área entre la curva y el eje x (área tramada en la Erro! Fonte de referência não encontrada.), obteniéndose la carga pasante a lo largo de 6 horas en A/s o Coulombs (C).

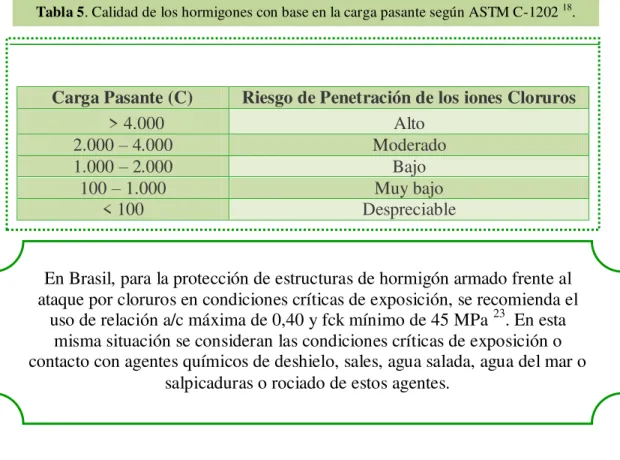

La norma ASTM C120220 suministra la Tabla 5 para la clasificación de los hormigones en cuanto a la resistencia a la penetración de cloruros.

Como recomendación para la durabilidad de estructuras sometidas a aguas agresivas con alto tenor de

cloruros, se aconseja que el hormigón empleado sea clasificado en este ensayo como de riesgo despreciable a la penetración de cloruros. La aplicación de una protección superficial es otra

recomendación para alcanzar la

funcionalidad y durabilidad necesarias.

Figura 6. Célula de migración de la ASTM 1202 21.

Figura 7. Curva de variación de la corriente a lo largo del tiempo 22.

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.19

Ataque por aguas sulfatadas

Carga Pasante (C) Riesgo de Penetración de los iones Cloruros

> 4.000 Alto

2.000 – 4.000 Moderado

1.000 – 2.000 Bajo

100 – 1.000 Muy bajo

< 100 Despreciable

Tabla 5. Calidad de los hormigones con base en la carga pasante según ASTM C-1202 18.

En Brasil, para la protección de estructuras de hormigón armado frente al ataque por cloruros en condiciones críticas de exposición, se recomienda el

uso de relación a/c máxima de 0,40 y fck mínimo de 45 MPa 23. En esta misma situación se consideran las condiciones críticas de exposición o contacto con agentes químicos de deshielo, sales, agua salada, agua del mar o

salpicaduras o rociado de estos agentes.

En Brasil, la norma vigente establece las recomendaciones de la Tabla 6 para el caso de hormigón en contacto con aguas sulfatadas 23.

Tabla 6. Recomendación de la NBR 12655 23 para hormigón expuesto a soluciones conteniendo sulfatos

Agresividad

Sulfato soluble en agua (SO4) presente

en el suelo % en masa

Sulfato (SO4) en

el agua (ppm)

Máxima relación a/c (para hormigón

con agregado normal)

Mínimo fck (para hormigón con

agregado normal o liviano)

Débil 0,00 a 0,10 0 – 150 --- ---

Moderada > 0,10 e < 0,20 150 – 1.500 0,50 35

Severa > 0,20 >1.500 0,45 40

* Para condiciones severas de agresividad, se deben utilizar obligatoriamente cementos resistentes

CONTROL DE CALIDAD DE MATERIALES,

DISEÑOS Y PROCESOS CONSTRUCTIVOS

Cuidados en la

especificación de los

materiales

El hormigón ha sido utilizado, en algunos casos, en ambientes de alta agresividad y eso ha llevado a la necesidad de realizar investigaciones para el desarrollo de sistemas de protección superficial, que permitan extender el tiempo de vida útil de las estructuras de hormigón sometidas a dichas condiciones ambientales.

Cuando el hormigón es atacado por aguas agresivas, presenta un cuadro de manifestaciones patológicas cuya recuperación es trabajosa y costosa. Por ese motivo es conveniente prevenir la producción del ataque especificando materiales adecuados a cada situación.

En casos de exposición a aguas con alto grado de agresividad conteniendo sulfatos, material ácido y cloruros es recomendable utilizar hormigón con baja relación agua/cemento y hacer uso de adiciones de puzolana o escoria de alto horno. Todo ello con el objetivo de Los Documentos UNE 8030324 y EHE-08 plantean que la concentración de sulfato > 3000 mg/kg en el suelo y > 600 mg/L en el agua implica la necesidad de uso de cemento de alta resistencia a los sulfatos. El ACI 201.2R-9 25, presenta la Tabla 7 que relaciona el grado de agresividad con la recomendación para obtener un hormigón durable en ambiente contaminado por sulfatos. Otra recomendación interesante consiste en restringir el movimiento del agua en el interior del recinto de hormigón.

En situaciones en las que hay ataque simultáneo de iones sulfato y cloruro, es recomendable el empleo de cementos de moderada resistencia a los sulfatos o que contengan adiciones minerales activas adecuadas para este tipo de exposición.

Tabla 7. Recomendación del ACI 201.2R-9 25 para hormigón en contacto con agua sulfatada.

Agresividad Sulfato soluble en agua (SO4)

presente en el suelo % en masa

Sulfato (SO4) en

el agua (ppm) Recomendación

Nivel 0 0,00 a 0,10 0 - 150 Sin límites especificados

Nivel 1 > 0,10 e < 0,20 150 – 1.500 Relación a/c ≤ 0,50Cemento de moderada resistencia a sulfatos

Nivel 2 > 0,20 e < 2,0 1.500 – 10.000 Relación a/c ≤ 0,45Cemento de alta resistencia a sulfatos

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.21

obtener un hormigón de baja absorción de agua, inhibiendo su contaminación. Sin embargo, en este tipo de exposición es fundamental especificar algún material de protección de la superficie del hormigón. En este campo existen, entre otros, materiales bituminosos, poliuretanos, epoxi, silicatos y productos derivados del cemento.

Estos sistemas de protección de superficie están divididos en tres categorías: formadores de película, bloqueadores de poros e hidrofugantes de superficie tal como se representa en la Figura 8.

Los formadores de película (a) están constituidos principalmente por resinas de

epoxi, poliuretano, fenólicas o de poliéster. Los bloqueadores de poros (b) son principalmente a base de cemento u

otros sistemas minerales. Los

hidrofugantes de superficie (c) son más adecuados para aplicaciones donde el grado de agresividad es inferior a los casos considerados en este tópico y, por dicha razón, no serán abordados aquí. La Tabla 8 presenta las características típicas principales de los formadores de película y de los bloqueadores de poros también conocidos como cristalizantes, pues actúan por la formación de cristales en los poros de la capa de hormigón en que penetra.

Figura 8. Grupos de tratamientos de superficie para hormigón: (a) formadores de película (b) bloqueadores de poros (c) hidrofugantes de superficie 26.

Tabla 8. Características típicas de los bloqueadores de poros y de los formadores de película 1.

Propiedades Bloqueadores de poros Formadores de película

Resistencia química (pH) 0 a 14 2 a 13

Resistencia a la temperatura (oC) 570 oC 80 oC

Sustrato para aplicación Húmedo Seco

Densidad 2,2 g/cm2 1,5 g/cm2

Resistencia a la compresión (28 días) 60 MPa 80 MPa

Resistencia a la tracción (28 días) 10 MPa 40 MPa

Permiten la difusión de vapor Sí No

Resistencia a los rayos UV Sí No

.

Figura 9. Caso de falla de un sistema de protección orgánica 1.

En general, los bloqueadores de poros se consideran abiertos a la difusión de vapor de agua mientras los formadores de película son cerrados a dicha difusión. Es importante tener en cuenta este factor porque siempre existe la posibilidad de que la humedad interna al hormigón sea eliminada por evaporación, ósmosis o presión hidrostática, ocasionando la falla del sistema de protección de superficie, tal como ilustrado en la Figura 9.

De acuerdo con la EN 1504-2 27, los revestimientos de protección pueden ser clasificados como permeables, parcialmente permeables o impermeables al vapor de agua. Este tipo de determinación se realiza de acuerdo con ensayo indicado por la EN ISO 7783-1 28 y EN ISO 7783-2 29. En el caso de los revestimientos impermeables al vapor de agua, es aconsejable considerar el efecto de la presión de vapor, pues la humedad retenida en el hormigón tiende a salir y crear burbujas en la película formada por el sistema de protección. De acuerdo con Pinto y Takagi 1, el gradiente de presión de vapor dentro del hormigón, causado por el movimiento de vapor de agua, a partir de áreas de gran humedad hacia las de baja humedad, puede llegar a valores de 1,5 MPa de presión de arranque.

Específicamente en relación al ataque por cloruros, el uso de sistemas de protección de superficie reduce considerablemente el coeficiente de difusión de este ion resultando en la elevación del tiempo de vida útil del hormigón armado en ambientes con este tipo de contaminación. Medeiros y Helene 26 evidenciaron este hecho tal como se ilustra en la Figura 10.

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.23

Son sistemas que tornan al hormigón menos permeable debido a reacciones que forman cristales en los poros capilares del hormigón. Existen

diversos sistemas de protección

disponibles en el mercado en base a este principio. De manera general se trata de materiales monocomponentes y aplicados por aspersión o pintura en la superficie del hormigón.

Están disponibles los sistemas en base a silicato simple y a base de silicatos poliméricos. Los primeros son más usados para estructuras en contacto con agua potable y también para efluentes, con resistencia química para pH entre 3 y 11 1.

Los sistemas a base de silicato polimérico se consideran de alta resistencia química, siendo muy usados para la protección de estructuras de conducción de efluentes e industrias

químicas. Son permeables al vapor de agua y resistentes al contacto con muchos ácidos orgánicos e inorgánicos con pH próximos a cero, además de resistir a temperaturas de hasta 570°C. La Figura 11 muestra cubos de silicatos poliméricos y hormigón con 35 MPa luego de el contacto con solución ácida con pH menor a 1,0 1.

Figura 10. Efecto de varios sistemas de protección en la protección del hormigón a los iones cloruro 26.

Figura 11. Test de contacto con ácido en pH menor a 1,0 1.

A continuación se presentan algunos sistemas de protección especificados para condiciones de elevada agresividad.

Sistemas de cristalización

Cuidados en el proyecto

Generalmente son productos

biocomponentes formados por una parte de polvo de base cementicia y un líquido a base de polímero. Son más indicados para estructuras en contacto con agua potable, no siendo adecuados para el caso de contacto con efluentes debido a su baja resistencia química.

Estos revestimientos son

generalmente formulados con cementos de bajo tenor de C3A para proporcionar

alta resistencia a los sulfatos. Se aplican manualmente o proyectados y están

indicados para estructuras de

almacenamiento de agua potable y de efluentes. Generalmente siguen las

exigencias de la DVGW (“Asociación

Científica y Técnica Alemana para Gas y Agua - Comité de Almacenamiento de

Agua”), que constan de:

Para la realización de un buen proyecto de estructuras sometidas a fluidos altamente agresivos es importante entender la forma de acción de los agentes agresivos de la solución acuosa que estará en contacto con la estructura. De esta manera es posible proponer detalles de proyecto que contribuyan a la

prevención de manifestaciones

patológicas en este tipo de estructuras. En el caso de tanques y conductos cerrados en contacto con estas aguas servidas resulta interesante especificar el sistema de protección por lo menos en la zona de variación del nivel de la solución y en el área interna que no quedará en contacto directo con la solución acuosa ya que tal como fue expuesto es en esa zona donde el hormigón tiende a ser atacado.

Con la finalidad de reducir gastos de mantenimiento y siguiendo esta línea de razonamiento, una solución interesante empleada en tubos de conducción de aguas servidas aparece representada en la Figura 12. Se trata de un revestimiento de PVC que protege al hormigón de la acción del gas sulfhídrico generado dentro de las aguas servidas por la acción bacteriológica.

Revestimentos a base de

cimento polimérico (bajo

espesor:

≤ 3 mm)Revestimentos de alta

resistencia química a base de

cemento (alta espesor

: ≥ 5,0

Relación agua/cemento

equivalente < 0,5;

Aire incorporado en la

argamasa fresca < 5 %;

Volumen total de poros a 90 días < 10 %;

Resistencia a la compresión > 45 MPa

Resistencia de adherencia > 1,5 MPa;

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.25

En este caso, se debe tener cuidado en el montaje de la red de cloacas, ya que la protección de PVC debe estar colocada hacia arriba debido al hecho de que la zona de manifestaciones patológicas es la parte por encima de la línea de contacto con el fluido.

Otros criterios de proyecto están ligados a la especificación de los materiales, tratado en el ítem anterior y cuidados en la ejecución, que se aborda en el próximo ítem. Toda especificación de los materiales, procedimientos de ejecución y criterios de control deben constar en el proyecto de la estructura que estará en contacto con la solución agresiva.

Un detalle importante en un buen proyecto es que el mismo contemple un programa de inspecciones periódicas en la estructura y que, en el caso de estructuras que mantengan la solución acuosa agresiva confinada, tales como conductos y tanques de almacenamiento, se prevean ventanas de inspección y condiciones de acceso para el servicio de control y posteriormente los de mantenimiento que resulten necesarios.

En lo que se refiere a la exigencia de norma en el caso de caras inferiores de losas y vigas de reservorios, estaciones de tratamiento de agua y cloacas, conductos de aguas servidas, canaletas de efluentes y otras obras en ambientes química e intensamente agresivos, la armadura debe tener de cobertura un recubrimiento de espesor nominal≥ 45 mm30.

Cuidados en el proceso

constructivo

Este es un tema importante, ya que no basta hacer una correcta

especificación de materiales y realizar un proyecto adecuado, si posteriormente no se toman los debidos cuidados en la ejecución.

En lo que se refiere a la construcción de la estructura de hormigón, valen todos los conceptos básicos para la ejecución de piezas de hormigón de alta compacidad. En este caso es primordial producir un hormigón compacto o sea, con baja porosidad, para reducir el transporte de masa a través del material, retardando su degradación. Es por esto que las operaciones de mezclado, transporte, compactación y terminación del hormigón se adecuarán a su consistencia para asegurar una óptima calidad de ejecución, que es primordial para el éxito de la estructura.

Sobre los sistemas de protección a aplicarse vale la recomendación de la buena técnica de aplicación de la pintura, siendo interesante prestar especial atención a factores como: condiciones de acceso, preparación de la superficie, humedad del sustrato, número de manos necesarias y adecuación del método de aplicación.

Este es un factor que ejerce una gran influencia sobre todos los demás, dada su importancia en la eficiencia global del trabajo de protección superficial, desde la elección del material a ser aplicado hasta la preparación de la superficie.

Es fácil entender esto cuando se piensa en términos económicos. Cuanto más costoso y complicado sea el acceso al lugar de la intervención de protección de

la superficie, mayor será la

responsabilidad en cuanto a las decisiones vinculadas a la durabilidad en servicio. Figura 12. Tubo de conducción de aguas

servidas con protección de PVC.

Esto es así porque la falla de un sistema como éste, implicaría un nuevo montaje de los aparatos de acceso al lugar de intervención para la realización de servicios de reparación del sistema. De manera tal que, cuanto más caros sean las instalaciones para el acceso, mayor es la importancia de cuidar minuciosamente los detalles de la ejecución.

Preparación de la superfície

La rugosidad y porosidad

inherentes al hormigón lo convierten en un sustrato que permite una rápida absorción del material de protección empleado. Sin embargo, para garantizar que el sistema de protección presente adherencia satisfactoria, es preciso que la superficie del hormigón se encuentre íntegra, limpia, resistente y libre de contaminación.

El método más apropiado de preparación de la superficie depende del sustrato, del ambiente y de la vida útil esperada para el sistema de protección. También ejercen influencia en la selección del método de preparación las consideraciones relativas al costo y el grado de contaminación de la superficie del sustrato. Las pinturas decorativas, por ejemplo, precisan una preparación simple que brinde una buena adherencia durante pocos años. Este tipo de material tiende a ser renovado regularmente debido a su función estética. Además de ello, las áreas donde se emplean son, por lo general, de fácil acceso y su aplicación es rápida. Del otro lado de la escala se encuentran los servicios de protección, que están constituidos por materiales más caros y en muchos casos requieren una aplicación en regiones de difícil acceso. Por este motivo, en ciertos casos, la elección de la preparación de la superficie puede ser un factor de suma importancia. Para ofrecer

una mayor adherencia al sustrato, una

buena práctica consiste en la

escarificación mecánica con lija de disco diamantado que abre la porosidad superficial ofreciendo mayor capacidad de anclaje al sistema de protección.

En el caso de la existencia de revestimientos protectores formadores de película, imperfecciones superficiales y porosidad superficial excesiva, deben eliminarse para obtener una película continua con adecuada adherencia al sustrato. El rellenado de los vacíos debe hacerse con material compatible con la pintura de protección a ser aplicada. Las argamasas de epoxi o incluso de cemento pueden emplearse para este fin. Estos productos precisan ser curados durante 48 a 72 horas, necesitando de nueva inspección antes de la aplicación del sistema de protección 31.

Otros agentes contaminantes como partículas sueltas, grasas y pinturas antiguas deben eliminarse mediante cepillado, aspiración, lijado o chorro de agua caliente, antes de la aplicación de cualquier sistema de protección de superficie 31.

Humedad del sustrato

Si la base se encuentra

visiblemente húmeda, se obtendrá una adherencia deficiente entre el sustrato de hormigón y el sistema de protección clasificado como formador de película. Según Mailvaganam et al. 31. son necesarios valores de contenido de humedad en masa inferiores a 5% para la aplicación de este tipo de sistema de protección. Helene32 cita un valor parecido para el mismo límite, siendo su recomendación de 6%.

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.27

Según Helene 32, con el propósito de obtener una máxima vida útil, la experiencia ha demostrado que la aplicación correcta del sistema de protección de superficie es tan importante como la preparación de la superficie y la correcta selección del material.

Existen varias posibilidades para la aplicación de los sistemas de protección de superficie y su selección

depende no solamente de su

compatibilidad con el material a ser aplicado, sino también con cuestiones relacionadas con el costo y su viabilidad en función de las condiciones particulares de trabajo. Las formas de aplicación dependen del tipo de protección a emplear. Para el caso de aplicación de compuestos formadores de película e hidrofugantes de superficie, las formas de aplicación posibles son: por proyección, con rodillo y con brocha. En el caso de aplicación de bloqueadores de poros (cristalizantes) puede utilizarse

proyección, aspersión o incluso

aplicación con fratás o paleta de acero. Por proyección: Generalmente se utiliza en grandes áreas. Existen dos tipos de técnicas de proyección, tipo airless y tipo convencional. Según Helene 32, la diferencia entre los dos sistemas radica en la presión de proyección, ya que mientras el sistema convencional utiliza presión de aire comprimido, el sistema airless utiliza presión hidráulica para proyectar el material sobre el sustrato.

Específicamente hablando de la proyección tipo airless, se puede decir que presenta un alto índice de proyección, pero que, no obstante, está limitada a las áreas con fácil acceso. En este punto, la proyección convencional tiene la ventaja de que permite ser aplicada en áreas más restringidas y proporcionar la posibilidad de mayor control de la uniformidad de la película, a pesar de presentar un índice menor de productividad. Normalmente,

las técnicas que emplean proyección convencional o del tipo airless producen buena formación de película y buen índice de aplicación. En lo que hace a productividad, con el sistema airless, la misma gira alrededor de 250 m2/h, mientras que con el sistema convencional a aire comprimido, resulta de alrededor de 60 m2/h.

Por rodillo: Este método es muy apropiado para aplicación sobre hormigón y presenta pocas limitaciones razón por la cual es muy utilizado. El rodillo presenta la ventaja de forzar el ingreso del material en las irregularidades superficiales del sustrato de hormigón. La productividad de este tipo de aplicación gira en torno a 50 m2/h.

Por brocha: Consiste en un método más lento, pero que proporciona mayor penetración en la superficie del hormigón, forzando a la pintura a penetrar en los vacíos y fisuras superficiales. Se trata de un método muy utilizado en conjunto con la aplicación con rodillo, donde, generalmente se utiliza la brocha para las regiones de difícil acceso y con el rodillo no se consigue llegar (regiones de puntas o ángulos, por ejemplo). La productividad de este tipo de aplicación gira en torno de 7 m2/h.

Por aspersión: la aspersión es bastante utilizada para aplicación de bloqueadores de poros. En este caso se trata de pulverizadores mochila ya que la finalidad es mojar cada cm2 de la superficie del hormigón con la solución que penetrará en los poros y reaccionará con el hidróxido de calcio dando origen a un material semejante al C-S-H, insoluble en agua.

No debe olvidarse que la eficiencia de una protección de superficie disminuye con el transcurso del tiempo de exposición al medio ambiente. De este modo, el camino del éxito para los productos de protección de la superficie del hormigón radica en el establecimiento de un programa de mantenimiento, considerando que todo material tiene una vida útil limitada. Esto lleva a concluir que la aplicación de una pintura de protección sobre una estructura de hormigón sin que medie la planificación adecuada de su mantenimiento debe entenderse como un desperdicio de material y de los recursos financieros. Además, se debe tener en cuenta que el tiempo de vida útil de un material de protección de superficie depende mucho de las condiciones de exposición en servicio y que las zonas de variación de la marea representan las condiciones de exposición más severas, en lo que se refiere al ataque por cloruros, sulfatos y ácido sulfúrico biogénico.

Los servicios de conservación del hormigón pueden estar incluidos en un programa de mantenimiento preventivo o en un programa de mantenimiento correctivo. El primer caso va a actuar sobre el hormigón antes de que el mismo presente señales significativas de

los sistemas de protección tienen una vida útil relativamente breve comparados con las estructuras de hormigón armado,

debiendo ser periódicamente

inspeccionados para verificar la necesidad de mantenimiento, con miras a mantener su integridad y funcionalidad.

Los autores de este trabajo recomiendan que las construcciones sometidas al ataque de soluciones acuosas agresivas se analicen en forma semejante a los automóviles. Cuando se adquiere un automóvil, se recibe un manual detallado de lo que se puede y de lo que no se puede hacer con él. La carga máxima permitida, el momento para el cambio de aceite, el

calibrado recomendado para los

neumáticos, los períodos de inspección y mantenimiento, entre otras innumerables recomendaciones que deben ser fielmente cumplidas con el fin de alcanzar una mayor durabilidad. Es exactamente esta cultura de prevenir el problema antes de que se produzca la que debería existir en este tipo de edificación para evitar gastos innecesarios de mantenimiento correctivo, que de acuerdo con Helene 32, pueden llegar a costar el precio equivalente a una nueva estructura.

Número de manos - El número de manos a aplicar es un factor que está directamente relacionado con el costo de la intervención, siendo un punto que debe ser cuidadosamente estudiado para evitar fallas y desperdicio del material.

En general, el número de manos depende de cada material utilizado y de la eficiencia requerida para la aplicación. El empleo de más de una mano del material de protección puede tener dos finalidades,

siendo una de ellas la obtención de un sistema de protección con capa más espesa formando una barrera más eficiente y la otra función es la de eliminar puntos de fallas de la aplicación de la mano anteriormente aplicada. En el caso de trabajos de gran responsabilidad, deben llevarse a cabo ensayos de laboratorio o de campo a fin de elegir apropiadamente el número de manos a adoptar.

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.29

REFERENCIAS

1 J. Pinto, E. M. Takagi,“Sistemas de impermeabilização e proteção para obras de saneamento”, Concreto & Construções, Ano XXXIV, n. 47, (2007): pp. 73-79 2 R. M. Costa,“Análise de propriedades mecânicas do concreto deteriorado pela ação

de sulfato mediante utilização do UPV”, Tese (Doutorado), Programa de Pós-graduação em Engenharia de Estruturas, Universidade Federal de Minas Gerais, Minas Gerais, (2004)

3 ASSOCIAÇÃO BRASILEIRA DE CIMENTO PORTLAND (ABCP). “Efeitos de

várias substâncias sobre o concreto”, Sylvio Ferreira Junior e Danilo Alves da Cunha. São Paulo: ABCP, (1990)

4 PORTLAND CEMENT ASSOCIATION (PCA). “Effects of substances on concrete

and guide to protective treatment”Stockie: PCA, (2007)

5 A. Benitez, A. Manzelli, C. Macchi, G. Charreau, L. F. Luco, R. Husni, N. Guitelman,“Acciones y Mecanismos de Deterioro de las Estructuras”, In: Rehabilitación y Mantenimiento de Estructuras de Concreto,P. Helene, F. Pereira,(Eds.), Capítulo 1. (2007),pp. 34-90

6 J. Monteny, E. Vincke, A. Beeldens, N. De Belie, L. Taerwe, D. Van Demert,

“Chemical, microbiological, and in situ test methods for biogenic sulfuric acid corrosion of concrete”,Cement and Concrete Research, V.30, (2000): pp. 623-634 7 E. K. Attiogbe, S. H.Rizkalla, “Response of concrete to sulfuric acid attack”,ACI

Materials Journal, v. 84, n. 6, (1988): pp. 481-488

8 J. J. M. B. Heuer, H. J. Kaskens, “Prevention of concrete corrosion and odour annoyance with biofiltration”,Water Sci, v. 27, v. 5-6, (1993):pp. 207-218

9 D. A. Bonen, reply to a discussion by O.S.B. Al-Amoudi of the paper “A

microstructural study of the effect roduced by magnesium sulfate on plain and silica fume-bearing Portland cement mortars”Cement and Concrete Composites, v. 24, n. 2, (1994): pp. 373-374

10 F. F. Wafa, “Accelerated sulfate attack on concrete in a hot climate”,Cement and Concrete Aggregates, v. 16, n. 1, (1994): pp. 31-35

11 W.L. Repette, P. Helene,“Proteção do Concreto – Uma necessidade em indústrias

Red PREVENIR, CIAM 54826, Prevención de problemas patológicos en estructuras de concreto XIII.c.31

12 MINISTERIO DE FOMENTO. Governo da España. Instrucción de Hormigón Estructural - EHE. Madrid, (2008)

13 Norma L1007: “Determinação do grau de agressividade do meio aquoso ao

concreto”.COMPANHIA DE TECNOLOGIA DE SANEAMENTO AMBIENTAL - CETESB. São Paulo, (1988)

14 EUROPEAN COMMITTEE FOR STANDARDZATION (CEN). “Betão: Parte 1 –

Especificação, desempenho, produção e conformidade”,EN 206-1, Portugal, (2007) 15 Comite Euro-International Du Beton. CEB-FIP Model Code 1990 – Design Code.

Bulletin d’Information N. 213/214. Thomas Telford. London, (1993):pp. 437. 16 T. Mori, M. Koga, Y.Hikosaka, T.Nonaka, F.Mishina, Y. Sakai, J.

Koizumi,“Microbial corrosion of concrete sewer pipes, H2S production from sediments and determination of corrosion rate”,Water Sci, v. 23, (1991): pp. 1275-1282

17 W. Sand, T. Dumas, S. Marcdargent,“Tests for biogenic sulfuric acid corrosion in a simulation chamber confirm the on site performance of calcium aluminate based concretes in sewages”, International Symposium on Microbiologically Influenced Corrosion (MIC) Testing. November, Miami, (1992): pp. 21.

18 W. Sand, E. Bock, D.C. White, “Biotest system for rapid evaluation of concrete resistance to sulfur-oxidizing bacteria”,Materials Performance, v. 26, n. 3, (1987):pp. 14-17

19 T. Mori, T.Nonaka, K.Tazaki, M. Koga, Y.Hikosaka, S. Noda, “Interactions of nutrients, moisture and pH on microbial corrosion of concrete sewer pipes”,Water Research26, n. 1, (1992): pp. 29-37

20 AMERICAN SOCIETY FOR TESTING AND MATERIALS (ASTM) Standard

Test Method for Electrical Indication of Concrete´s Ability to Resist Chloride Íon Penetration. ASTM C-1202. In: Annual book of ASTM Standards. West Conshohocken, (2005)

22 M. H. F. Medeiros,“Contribuição ao Estudo da Durabilidade de Concretos com

Proteção Superficial Frente à Ação de Íons Cloretos”, Tese (Doutorado), Escola

Politécnica, Universidade de São Paulo, São Paulo, (2008)

23 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS - ABNT. NBR 12655:

“Concreto - Preparo, controle e Recebimento – Procedimento”, Rio de Janeiro, (2006)

24 ASOCIACIÓN ESPAÑOLA DE NORMALIZACIÓN Y CERTIFICACIÓN -

AENOR. UNE 80303: “Cementos resistente a los sulfatos y/o al água de mar”,(1996)

25 AMERICAN CONCRETE INSTITUTE (ACI). ACI 201.2R-9: “Guide to durable concrete”, Committee 201. 2008.

26 H. F. M. Medeiros, P. Helene,“Durabilidade e proteção do concreto armado”,Revista Téchne, Editora PINI, Ed. 151, Outubro, (2009): pp. 50-54

27 EUROPEAN COMMITTEE FOR STANDARDZATION (CEN). “Products and

systems for the protection and repair of concrete structures – Definition of conformity – Part 2: surface protection systems”,EN 1504-2 – 2006.

28 EUROPEAN COMMITTEE FOR STANDARDZATION (CEN). “Paints and

varnishes – Determination of water-vapour transmission rate – Part 1: Dish method

for free films”,EN ISO 7783-1, (1998)

29 EUROPEAN COMMITTEE FOR STANDARDZATION (CEN). “Paints and

varnishes – Determination of water-vapour transmission rate – Part 2: Determination and classification of water-vapour transmission rate

(permeability)”,EN ISO 7783-2, (1999)

30 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS - ABNT. NBR 6118:

“Projeto de Estruturas de Concreto”, Rio de Janeiro, (2007)

31 N. P. Mailvaganam, J. J. Deans, K. Cleary, “Corrosion Protection”, In: MAILVAGANAM, N. P. Repair and Protection of Concrete Structures. EstadosUnidos: Institute for Research in Construction,National Research Council of Canada, (1991): pp. 271-286

32 P. Helene, “Protección y Mantenimiento de las Superfícies de Hormigón”, In: CASANOVAS, X. Manual de Diagnosis e Intervención en Estructuras de Hormigón Armado. Espanha: Col-legi d’Aparelladors i Arquitectes Tècnics de