Desenvolvimento de um programa de melhorias na área de

aprovisionamentos numa indústria metalomecânica

Bernardo de Oliveira Soares

Dissertação de Mestrado

Orientador na FEUP: Prof. Eduardo Gil da Costa

Mestrado Integrado em Engenharia Mecânica

“Para ser grande, sê inteiro: nada Teu exagera ou exclui. Sê todo em cada coisa. Põe quanto és No mínimo que fazes. Assim em cada lago a lua toda Brilha, porque alta vive.” Ricardo Reis

Resumo

O trabalho realizado nesta dissertação aborda os temas do fluxo puxado (pull flow) e técnicas

lean motivado pela necessidade de melhorar a área de aprovisionamento de uma empresa

metalomecânica. O trabalho surge da necessidade da mudança de instalações e, por consequência, uma redução de espaço no chão de fábrica.

Assim sendo, o trabalho teve dois objetivos. Por um lado, encontrar uma solução para os artigos de loja, devido à abundância de material na área de aprovisionamento, consequência do reduzido espaço para o seu armazenamento. Por outro lado, atualizar o supermercado existente, com vista a melhorar a performance de abastecimento de material à montagem.

Como resultado final do estudo realizado, apresentam-se três soluções para a organização do supermercado e ainda uma lista de artigos a retirar e outros a acrescentar, em função do seu estado e do seu consumo relativo ao ano transato.

Adicionalmente, apresentam-se duas formas de corrigir a disparidade dos tempos de entrega dos fornecedores para os tempos de entrega adequados para a empresa: gestão por ponto de encomenda ou criar um stock de segurança e a negociação com os fornecedores para estes terem nos seus armazéns um determinado stock.

Development of a program of improvements in the area of supplies

in a metalomechanic industry

Abstract

The work carried out in this dissertation is focused on the themes of the pull flow and lean techniques motivated by the need to improve the supply area of a metalomechanical company. The work aroused from the need to change the facilities and, consequently, a reduction of space on the factory floor.

Following this trend, the work had two main goals. The first goal consisted in finding a solution for the store material, due to the abundance of material in the procurement area, and due to the reduced space for its storage. The other goal of the work was focused on upgrading the existing supermarket, in order to improve the performance of material supply to the assembly area. The project outcomes consist in three solutions for the organization of the supermarket, as well as a list of articles to be withdrawn and others to be added, depending on their status and consumption relative to the previous year.

There are also two ways to correct the disparity of supplier delivery times for the company's lead times: management by order point or create a safety stock and negotiation with suppliers to have in their warehouses stock of the product needed.

Agradecimentos

Agradeço ao Tiago Faro, orientador na ADIRA, por toda a ajuda ao longo do projeto. Agradeço também ao Rui Neto, Rui Moura, Cristina Lima, Lúcia Sousa, Beatriz Teixeira e Paulo Reis por todo o apoio e ajuda demonstrado desde o ínicio do projeto. Também, uma palavra de agradecimento a todos os colaboradores da ADIRA pela amizade e pelo bom ambiente vivido na empresa.

Agradeço ao Professor Eduardo Gil da Costa, orientador na FEUP, pela sua disponibilidade, conhecimento e ajuda transmitidos ao longo da realização da dissertação.

Agradeço aos meus Pais e à minha irmã, porque, para além de serem o meu suporte diário e o meu porto seguro, possibilitaram-me imensas oportunidades de aprendizagem.

Índice de Conteúdos

1 Introdução ... 1

1.1 Enquadramento do projeto e motivação ... 1

1.2 ADIRA ... 1

1.3 Objetivos do projeto ... 2

1.4 Método seguido no projeto ... 3

1.5 Estrutura da dissertação ... 4

2 Enquadramento teórico ... 5

2.1 Cadeia de Fornecimento ... 5

2.1.1 Cadeia de fornecimento lean ... 6

2.1.2 Gestão de stocks ... 10

2.2 Logística Interna ... 12

2.3 ERP – Enterprise Resource Planning ... 16

3 Situação Inicial ... 18

3.1 Layout da fábrica ... 18

3.2 Descrição do processo de aviamento de material ... 20

3.3 Identificação e caraterização das oportunidades de melhoria ... 22

4 Apresentação das soluções propostas ... 27

4.1 Supermercado ... 27

4.2 Loja ... 35

5 Conclusões e trabalhos futuros ... 38

Glossário

APS: advanced planning and scheduling BOM: bill of materials

EPEI: every product every interval ERP: enterprise resource planning FIFO: first in first out

JIT: just-in-time

MES: manufacturing execution systems MRP: materials requirements planning MTO: make-to-order

MTS: make-to-stock PDCA: plan do check act SKU: stock keeping unit

Stakeholders: tudo o que implica ou está implicado no processo TPS: Toyota production system

VMS: value stream mapping WIP: work in progress

Índice de Figuras

Figura 1: Vista Satélite Adira, Canelas (www.google.pt/maps)... 2

Figura 2: Vista satélite Adira, Bessa Leite (www.adira.pt) ... 2

Figura 3: Cronograma: a azul claro indicam-se as tarefas realizadas no âmbito da empresa e a amarelo as tarefas realizadas com a redação da dissertação ... 3

Figura 4: Relação entre tamanho do lote e custo de setup (Jacobs e Chase, 2011) ... 7

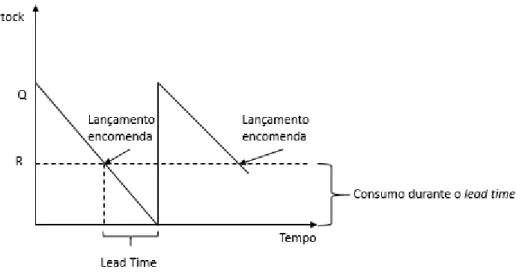

Figura 5: Gráfico do ponto de encomenda (Marques, 2016) ... 12

Figura 6: Exemplo de um cartão kanban (Coimbra, 2013) ... 14

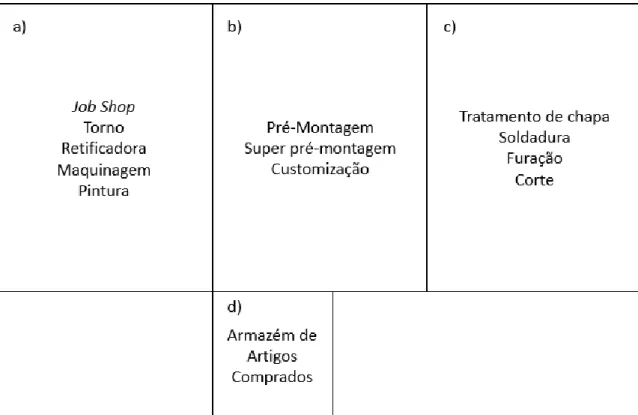

Figura 7: Disposição relativa dos setores fabris ... 18

Figura 8: Layout armazém WIP ... 19

Figura 9: Layout e descrição do armazém dos artigos comprados ... 20

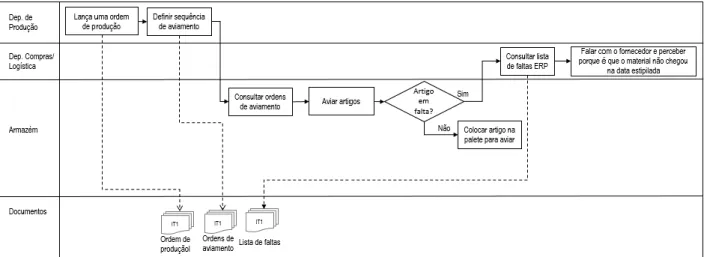

Figura 10: Mapa do processo do aviamento dos artigos de supermercado ... 21

Figura 11: Mapa do processo de aviamento dos artigos de loja ... 21

Figura 12: Seleção dos artigos de loja ... 24

Figura 13: Processo de filtragem dos artigos a entrar no supermercado ... 30

Figura 14: Dimensões standard das caixas ... 30

Figura 15: Cartão kanban- parte da frente da caixa... 31

Figura 16: Cartão Kanban- parte de trás da caixa ... 31

Figura 17: Esquema do supermercado da proposta 1 ... 32

Figura 18: Esquema do supermercado da proposta 2 ... 33

Figura 19: Esquema do supermercado da proposta 3 ... 34

Índice de Tabelas

Tabela 1: Identificação das tarefas ... 4

Tabela 2: Cálculos para um kanban de transporte origem ... 15

Tabela 3: Artigos definidos no sistema como supermercado ... 22

Tabela 4: Classificação dos artigos em relação à sua quantidade encomendada ... 23

Tabela 5: Tipo de artigos no armazém WIP ... 24

Tabela 6: Divisão dos artigos supermercado por armazém ... 24

Tabela 7: Opções dos diferentes configuradores ... 25

Tabela 8: Ponto de situação dos Lead times ... 25

Tabela 9: Definição dos parâmetros de lead time... 26

Tabela 10: Cálculo dos consumos ... 28

Tabela 11: Cálculo do kanban-transporte-origem ... 28

Tabela 12: Artigos a redimensionar as quantidades de encomenda ... 29

Tabela 13: Dimensões, Peso, Frequência relativa e consumo de cada artigo ... 29

Tabela 14: Quadro resumo das propostas para o supermercado ... 35

1 Introdução

A presente dissertação foi realizada em ambiente empresarial no âmbito do Mestrado Integrado em Engenharia Mecânica da Faculdade de Engenharia da Universidade do Porto, na empresa Adira Metalforming Solutions S.A., que se localiza na zona industrial de Canelas, Vila Nova de Gaia.

1.1 Enquadramento do projeto e motivação

O tema desta dissertação é “Desenvolvimento de um programa de melhorias na área de aprovisionamentos numa indústria metalomecânica”.

A dissertação foi desenvolvida na perspetiva de completar o projeto dos artigos de Supermercado e de iniciar um projeto dos artigos Loja. Os artigos supermercados são aqueles que se consomem com muita frequência, de baixo custo e o seu reaprovisionamento é feito por kanbans. Por outro lado, os artigos loja são artigos que não são utilizados tão frequentemente com um custo mais elevado e o seu reaprovisionamento é feito através de uma encomenda (MRP, Materials requirements planning).

A dissertação foi desenvolvida em cooperação com o departamento de Compras e Logística da empresa.

1.2 ADIRA

A ADIRA Metalforming Solutions é uma empresa de fabricação de máquinas para chapa. Produzem quinadoras hidráulicas, elétricas e híbridas, máquinas de corte laser, guilhotinas, células robotizadas e sistemas automáticos de corte, quinagem de chapa e a fabricação aditiva. Fornecem também soluções completas para a indústria de processamento de chapa de aço, inox, alumínio, latão.

A ADIRA é uma empresa dedicada ao desenvolvimento, conceção, fabrico, produção e comercialização de máquinas ferramentas e encontra-se ativamente em inúmeros mercados através de empresas próprias e uma alargada rede de agentes exclusivos por todo o mundo (Europa, América, África e Oceania).

A ADIRA foi fundada em 1956 por António Dias Ramos, na Rua Bessa Leite no Porto. Iniciou a sua atividade numa pequena oficina em que começou por fabricar pequenos tornos, fresadoras e máquinas de aplainar.

Posteriormente a ADIRA evoluiu para o fabrico de máquinas para o trabalho em chapa, destacando-se, em 1961, a primeira guilhotina fabricada em Portugal, em 1964, a primeira quinadora hidráulica e, em 1969, a primeira quinadora descendente inteiramente hidráulica. Na década de 70, desenvolveu e aperfeiçoou o aspeto tecnológico das máquinas e lançou o primeiro comando numérico, o Adiramatic. Nos anos 80, iniciou as exportações para os Estados Unidos da América, Austrália e Médio Oriente. Na década de 90, introduziu as tecnologias CAD, CAM e Intranet. A ADIRA foi o primeiro produtor a obter a certificação ISO 9000 e a primeira a ter todas as gamas dos seus produtos certificados pela Comunidade Europeia.

Neste momento, as instalações da empresa situam-se em Canelas (Figura 1), mas o armazém de Bessa Leite ainda continua ativo (Figura 2).

Figura 1: Vista Satélite Adira, Canelas (www.google.pt/maps)

Figura 2: Vista satélite Adira, Bessa Leite (www.adira.pt)

1.3 Objetivos do projeto

O objetivo deste projeto consiste em desenvolver um programa de melhorias de forma a aperfeiçoar a área de aprovisionamentos. O projeto divide-se em dois temas: artigos de supermercado e artigos loja. Os artigos de supermercado estão dispostos no chão de fábrica em pequenas caixas, custam menos de 50 euros, têm pequenas dimensões e consumo elevado. Os

artigos loja, por sua vez, estão dispostos em racks, têm um custo superior a 50 euros, são de grandes dimensões e de um consumo médio/baixo.

Os artigos de supermercado são de gestão manual e são classificados como Make-to-stock. Os artigos de loja são geridos automaticamente através do módulo MRP e são classificados como Make-to-order.

Este trabalho consistiu em fornecer um conjunto de soluções de forma a melhorar a gestão destes artigos, otimizando quantidades de stocks, retirando e acrescentando artigos ao supermercado existente de forma a haver uma maior e mais frequente disponibilidade dos recursos, melhorando a eficiência na produção e as entregas ao cliente.

1.4 Método seguido no projeto

A metodologia abordada foi a metodologia kaizen, que assenta no princípio da melhoria contínua. O projeto contou também com metodologias just-in-time para propor soluções de logística interna orientadas ao cliente e ao fluxo puxado (pull-flow).

Foi feita a planificação do trabalho segundo o cronograma apresentado na Figura 3, de forma a distribuir melhor o tempo em cada tarefa (Tabela 1).

No cronograma apresentado na Figura 3 existem dois tipos de tarefas: tarefas realizadas no âmbito da empresa (azul claro) e tarefas realizadas no âmbito da redação da dissertação (amarelo). As tarefas 1, 2, 5, 7 dizem respeito as tarefas na empresa e as restantes correspondem à redação e apresentação da dissertação.

Figura 3: Cronograma: a azul claro indicam-se as tarefas realizadas no âmbito da empresa e a amarelo as tarefas realizadas com a redação da dissertação

Tabela 1: Identificação das tarefas

Tarefa Descrição

1 Integração na empresa

2 Projeto Supermercado

3 Trabalhos relativos à dissertação

4 Redação da Descrição do Ponto de situação

5 Projeto Loja

6 Redação das soluções propostas e conclusões

7 Melhoria das operações de aprovisionamento

8 Entrega da versão provisória da dissertação

9 Trabalhos futuros

10 Elaboração e entrega da versão definitiva da apresentação da dissertação

11 Preparação da apresentação da dissertação

12 Apresentação pública da dissertação

13 Redação e entrega da versão final da dissertação

O projeto supermercado dividiu-se em sub-tarefas tais como identificar as áreas e linhas de produto em cada área, identificar os itens de supermercado, classificar por linha de produto e área de fábrica, prever impacto na comunalidade e calcular tamanhos de encomenda.

O projeto loja consistiu em identificar as opções de customização mais frequentes, os tempos de entrega dos artigos e o tipo de gestão para os artigos cujo tempo de entrega não cumprem os requisitos necessários.

1.5 Estrutura da dissertação

O capítulo 2 relata o enquadramento teórico onde se aprofundam os conhecimentos teóricos para a identificação das oportunidades de melhoria e definição de propostas de solução para as mesmas. Refere-se a definição, os processos envolventes e os elementos constituintes da cadeia de fornecimento e da cadeia de fornecimento lean, o significado de valor, desperdício, o método do 5S, a definição de gemba e uma abordagem à gestão de stocks. Ainda se abordaram os domínios da logística interna.

No capítulo 3 explica-se a situação encontrada inicialmente, tanto nos artigos de supermercado como nos artigos loja, o layout da fábrica e uma descrição do processo de aviamento dos artigos de supermercado e de loja.

No capítulo 4 apresentam-se as propostas desenvolvidas face às oportunidades de melhoria encontradas e exploradas durante a dissertação.

2 Enquadramento teórico

O capítulo do enquadramento teórico pretende resumir todo o estudo efetuado que serviu de base para a realização da dissertação, assim como o reconhecimento de problemas e propostas de soluções. Este capítulo aborda os temas da cadeia de fornecimento, a logística interna e o ERP.

2.1 Cadeia de Fornecimento

De acordo com Jacobs e Chase (2011), a cadeia de fornecimento é definida como o desenho, as operações e a melhoria dos sistemas que criam e entregam os produtos primários e os serviços da empresa. Ou seja, cadeia de fornecimento refere-se ao processo que envolve a movimentação de material e de informação, incluindo os processos logísticos e o processo de armazenamento dos produtos para rápida entrega ao cliente. Do ponto de vista de um produtor de bens de consumo e serviço, divide-se a cadeia de fornecimento em cinco processos:

Planeamento: envolve a previsão da procura;

Abastecimento: refere-se à seleção de fornecedores, negociação do preço, entrega e tipo de pagamento;

Fabricação: é onde o produto é fabricado. Envolve um planeamento das operações de trabalho, dos colaboradores, dos equipamentos e do material;

Entrega: refere-se aos processos logísticos desde a recolha dos produtos do armazém, coordenar e calendarizar os movimentos de bens e informação através da rede de fornecimento e desenvolver a rede de armazéns;

Devolução: envolve os processos para receber produtos defeituosos ou não conformes, excesso de produtos que os clientes devolveram e ajuda ao cliente no serviço pós-venda. Segundo Pinto (2010), as empresas precisam de alterar a sua gestão da cadeia de fornecimento, de forma a acompanhar as exigências do mercado. As empresas precisam de cooperar entre si formando cadeias de fornecimento coesas, deixando para trás o paradigma das empresas competirem isoladas dos fornecedores e parceiros de negócio. A cadeia de fornecimento consiste numa rede de entidades composta por fornecedores (externos e internos), distribuidores, fabricantes e os clientes (internos e externos) ligadas entre si através do fluxo financeiro, de informação e de materiais e envolve atividades como: logística interna, operações, logística externa, marketing e vendas e serviço ao cliente. A cadeia de fornecimento é composta por cinco elementos fundamentais:

Operações: as questões estratégicas das operações estão relacionadas com o que o cliente quer, quanto, como e quando; (O quê, como e quando)

Inventário: refere-se aos materiais que têm de ser geridos, ao tipo de gestão dos materiais de forma a manter o equilíbrio entre os materiais em stock e o nível de serviço proporcionado aos clientes; (Quanto fazer e quanto manter)

Localização: os pontos de venda e de contacto com o cliente dependem da procura e do nível de serviço pretendido para os clientes. As questões estratégicas devem-se centrar na localização das fábricas e nos centros de distribuição; (Onde fazer e onde vender) Transporte: aspetos importantes na gestão dos transportes são o custo, tempo e

quantidade e estão ligados diretamente à política de inventário utilizada e à satisfação do cliente; (Como e quando mover)

Informação: para gerir uma cadeia de fornecimento é necessário que a informação esteja correta e atualizada. A informação deve fluir o mais rápido possível para que as decisões também sejam tomadas o mais rápido possível.

Jacobs e Chase (2011) afirmam que há cinco diferenças principais entre bens e serviços. Um serviço é um processo intangível, que não pode ser medido nem pesado, enquanto um bem é tangível e tem dimensões físicas. A segunda diferença diz respeito ao facto de um serviço

requerer um certo grau de interação com o cliente. Já os bens são produzidos num estabelecimento separado do cliente. A terceira diferença é que um serviço é heterogéneo, varia de dia para dia e, em contraste, um bem é feito de acordo com especificações e por isso é homogéneo. A quarta, um serviço é perecível e dependente do tempo, ou seja, não se pode armazenar. Por fim, um serviço é definido e avaliado de acordo com as seguintes caraterísticas: capacidade de suporte, variedade, consistência e qualidade dos bens, formação dos colaboradores e serviços implícitos, tais como a atitude das pessoas, ambiente de trabalho, tempo de espera, privacidade e segurança.

2.1.1 Cadeia de fornecimento lean

De acordo com Pinto (2010), lean thinking é uma filosofia que tem por objetivo a eliminação do desperdício e a criação de valor. O desperdício refere-se a qualquer atividade que não acrescente valor para o processo. As raízes do pensamento lean vêm do sistema de produção just-in-time, JIT, implementado no sistema de produção da Toyota, TPS, criado por Taiichi Ohno. Jacobs e Chase (2011) afirma que, embora a indústria japonesa já utilizasse a produção JIT em 1930, apenas em 1970 foi refinado quando a Toyota usou a produção JIT para levar os seus carros à excelência em termos de qualidade e de tempo de entrega.

Jacobs e Chase (2011) afirmam que a produção lean integra um conjunto de atividades, desenhadas para atingir o produto final, mas utilizando o mínimo de recursos possíveis. As peças chegam à estação de trabalho just-in-time, são montadas e movem-se rapidamente através do processo. A produção lean assenta no princípio de não se gerar uma ordem de produção até que seja preciso.

Segundo Pinto (2010), algumas das ferramentas para apoiar o pensamento lean são o ciclo PDCA (plan-do-check-act), o 5S e o VSM (value stream mapping).

Os princípios da cadeia de fornecimento lean dividem-se em lean layouts, planeamento lean e cadeia de fornecimento lean (Jacobs e Chase, 2011).

O layout deve ser desenhado de forma a assegurar um fluxo de trabalho balanceado, onde o trabalho em processamento (WIP: Work In Progress) seja o mínimo possível. A capacidade de cada estação é balanceada e as operações estão interligadas entre si através do fluxo puxado. Group technology é uma filosofia que defende que as peças devem ser agrupadas por famílias e os processos necessários para fazer as peças estão dispostos numa célula de fabrico.

Outro príncipio lean é fazer bem à primeira vez, designado por quality at the source e ainda a produção JIT, que significa fazer o que é preciso quando é preciso, ou seja, tudo o que seja feito para além do necessário é visto como desperdício. O planeamento da produção lean assenta em três princípios: carregamento uniforme da planta, sistema de controlo de produção kanban e redução dos tempos de setup.

O carregamento uniforme da planta traduz-se numa suavização do fluxo de produção de forma a diminuir as variações do calendário. O sistema de controlo de produção kanban utiliza cartões de maneira a regular o fluxo just-in-time. Num sistema de controlo que não utilize cartões, estes podem ser substituídos por contentores. Para além do cartão, existem outras possibilidades de controlar a produção: algumas empresas utilizam espaços próprios desenhados no chão para a alocação de material e quando este está vazio, é gerada uma ordem de produção; os contentores também podem funcionar como dispositivo visual. Se estiver vazio, é necessário repor as peças que estavam dentro do cartão. Na Kawasaki, quando uma peça usada numa montagem está a acabar, o operador lança uma bola colorida para o centro de reabastecimento das máquinas e é gerada uma ordem de produção. Finalmente, a redução dos tempos de setup são necessárias para obter um fluxo de produção mais suave. O sistema kanban apresenta um custo de setup e uma quantidade de encomenda inferior a uma abordagem tradicional, como se pode ver na Figura 4.

Figura 4: Relação entre tamanho do lote e custo de setup (Jacobs e Chase, 2011)

A cadeia de fornecimento deve conter pequenas plantas especializadas na sua tarefa em vez de grandes e verticais. Grandes operações são difíceis de gerir. Deve haver uma colaboração com os fornecedores no sentido em que se os fornecedores tiverem conhecimento do planeamento das vendas, têm possibilidade de estruturar o seu plano de produção em função do que o cliente vai necessitar.

Just-in-time

De acordo com Danese et al (2012), a produção just-in-time refere-se à adoção de práticas com o objetivo de reorganizar o chão de fábrica e a racionalização dos fluxos de produção na fábrica. Por sua vez, o fornecimento JIT diz respeito ao recebimento de entregas por parte dos fornecedores com frequência, de pequenos lotes.

Algumas práticas comuns da produção JIT são a redução do tempo de setup, tamanho de lote pequeno, planeamento diário, utilização de kanbans em sistemas pull, layouts de células em forma de U e caixas heijunka. O fornecimento JIT baseia-se em práticas como fornecedor-kanban para matérias-primas e sistemas pull para logística interna.

O gemba

Segundo Imai (1997), gemba é uma palavra japonesa que significa “verdadeiro lugar”. É no gemba que a ação acontece, ou seja, é no gemba que as atividades que geram valor para o cliente

ocorrem. As três atividades principais que estão relacionadas com todos os negócios são o desenvolvimento do produto, a sua produção e a venda. Desta forma, o gemba são todos os locais onde ocorrem estas atividades. Para melhorar a qualidade no gemba é necessário adotar uma política de melhoria sistemática da qualidade, em vez de uma política de controlo da qualidade. Ao adotar uma política para melhorar a qualidade, é importante ter em conta a gestão dos custos. Os clientes pretendem maior qualidade a preços menores. Desta forma, para reduzir os custos no gemba devem-se reduzir os erros, o número de pessoas na linha, o stock, o tempo de paralisação das máquinas, a linha de produção, o tempo de processamento e o fluxo de trabalho.

Significado de Valor

Jacobs e Chase (2011) referem que valor é tudo aquilo que o cliente está disposto a pagar. Atividades que acrescentem valor transformam os materiais e informação em algo que o cliente quer e está disposto a pagar. Atividades que não adicionem valor apenas consomem recursos e não contribuem para o resultado final desejado pelo cliente.

Segundo Pinto (2010), valor não é apenas aquilo que recebemos em troca do que pagamos, porque se assim fosse, não se poderia usar a definição de valor em produtos ou serviços que são gratuitos. Valor é tudo aquilo que justifica a atenção, o tempo e o esforço. Numa organização, os colaboradores, os acionistas, os fornecedores e a sociedade esperam receber valor para que continuem a investir no desenvolvimento da organização. Assim, uma organização para criar valor para os seus stakeholders deve focar-se nas atividades que vão ao encontro destes, que criam valor, e procurar eliminar todas as atividades que criam desperdício.

5S

A melhoria contínua, kaizen, considera de igual importância tanto o processo como o resultado. A metodologia 5S é também um processo de melhoria contínua, ou seja, não é para ser aplicado de uma forma passageira, mas sim fazer parte do dia-a-dia. Este processo cria ambientes de trabalho limpos, agradáveis, claros e seguros. Naturalmente, o gemba é revitalizado e são eliminados vários tipos de desperdícios. O processo 5S divide-se em:

Seiri: Eliminar do espaço de trabalho o que é desnecessário; Seiton: Organizar os itens restantes de forma eficaz;

Seiso: Manter os locais de trabalho e as máquinas limpas; Seiketsu: Criar normas para a arrumação e limpeza;

Shitsuke: Desenvolver a autodisciplina e incentivar à melhoria contínua.

A implementação do 5S traz benefícios às organizações no sentido em que ajuda os funcionários a ter autodisciplina; identificam-se vários tipos de desperdícios que são posteriormente eliminados; reduz-se a movimentação desnecessária e melhora-se a eficiência do trabalho e reduz-se os custos operacionais (Imai, 1997).

Desperdício

De acordo com Pinto (2010), são consideradas desperdício todas as atividades que não acrescentem valor, denominadas muda. Numa organização, 95% do tempo despendido é despendido em atividades muda tais como, processos burocráticos, deslocações, inspeções, tempos em filas de espera. Como consequência disto, cerca de 40% dos custos resultam da manutenção de desperdício. Há várias formas de avaliar o desperdício fornecidas pela gestão empresarial japonesa, entre as quais destacam-se: os 3M, os 5M+Q+S e os sete desperdícios de acordo com Taiichi Ohno.

Na abordagem dos 3M, o objetivo é equilibrar a relação entre carga e capacidade e o desperdício pode ser expresso em termos de muda, mura e muri:

MUDA: tudo o que não acrescenta valor é considerado desperdício e deve ser reduzido ou eliminado;

MURA: tudo o que é variável, referindo-se às irregularidades e pode ser eliminado através da uniformização do trabalho;

MURI: tudo o que é excesso e é eliminado fazendo apenas o que é necessário.

Na abordagem dos 5M+Q+S, o objetivo consiste em analisar as áreas onde possa estar a ocorrer desperdício e, segundo Pinto (2010), destacam-se as seguintes:

Materiais (Materials): peças, stocks, manuseamento;

Método (Method): lotes grandes, stocks, transportes, falta de uniformização; Trabalhadores (Man): andar, esperar, procurar, movimentos desnecessários; Equipamento (Machines): paragens e mudança de ferramentas;

Gestão (Management): materiais, reuniões, comunicações, controlo;

Qualidade (Quality): produzir defeitos, erros, inspeções, controlo de qualidade; Segurança (Safety): acidentes.

Os sete desperdícios identificados por Taiichi Ohno e Shigeo Shingo no desenvolvimento do TPS são, segundo (Pinto, 2010):

Excesso de produção: refere-se a produzir mais do que o necessário. Algumas das consequências são a ocupação desnecessária de recursos, o desnecessário consumo de materiais e energia, a antecipação de compras de materiais e serviços, um aumento dos stocks e a ausência de flexibilidade no planeamento e na programação. Para contrariar este desperdício, o trabalho programado, postos de trabalho balanceados, utilizar a produção puxada (just-in-time), nivelamento da produção e a mudança rápida de ferramentas são exemplo de soluções para eliminar este tipo de desperdício.

Esperas: refere-se ao tempo que as pessoas ou equipamentos perdem sempre que estão à espera de algo. Isto pode ser causado por fluxo obstruído, problemas de layout, atraso nas entregas aos fornecedores, capacidade não balanceada e grandes lotes de produção. De forma a eliminar as esperas, é necessário nivelar as operações (heijunka), implementar um layout específico para cada produto, balancear os postos de trabalho e melhorar o planeamento e a sincronização.

Transporte e movimentações: os transportes e movimentações ocupam espaço na fábrica, acrescem os custos, aumentam o tempo de fabrico e muitas vezes levam a que os produtos se danifiquem nas movimentações. Não se deve eliminar os transportes, mas sim reduzir as distâncias. Para isso, é necessário utilizar células de fabrico, produção fluída e puxada, operadores e equipamentos flexíveis e produtos e serviços modulares.

Desperdício do próprio processo: os desperdícios do processo referem-se a atividades dispensáveis. Um aumento de defeitos pode ser consequência de operações incorretas. Stocks: stock define-se como uma quantidade armazenada durante um tempo, dentro ou

fora da fábrica. O facto de se considerar os stocks como normais, um fraco layout dos equipamentos, elevados tempos de mudança de ferramenta, antecipação da produção (just-in-case), problemas de qualidade e a diferença de velocidades entre processos são algumas das causas mais comum dos stocks. De forma a melhorar este desperdício, Pinto (2010) apresenta algumas soluções: reforço do planeamento e controlo das operações, nivelamento da produção, manutenção de um fluxo contínuo de operações, produção puxada (pull flow), melhoria da qualidade dos processos e mudança rápida de ferramentas.

Defeitos: Aos defeitos ou problemas de qualidade estão associados também os custos de inspeção, respostas às queixas dos clientes e as reparações (rework). Para se eliminar os defeitos, é preciso encontrar a causa-raiz. A inspeção deteta o defeito, mas não deteta onde aconteceu esse defeito.

Trabalho desnecessário: diz respeito aos movimentos que não são necessários, muitas vezes devido a operações isoladas, desmotivação das pessoas, layout incorreto, falta ou insuficiente formação das pessoas e instabilidade nas operações. Uma medida para eliminar este tipo de desperdício é a uniformização das operações de trabalho e uma aposta na formação dos colaboradores.

2.1.2 Gestão de stocks

Segundo Guedes et al (2010), a política de gestão de stocks implementada para cada artigo permite dimensionar qual a quantidade de artigos existentes em armazém, quantidade essa fundamental para prosseguir ao dimensionamento do armazém.

Para implementar uma política de gestão de stocks é necessário, primeiro, responder às perguntas “Quando encomendar?” e “Quanto encomendar?”, de forma aos custos serem mínimos e satisfazer o cliente. Por outro lado, para escolher a política de gestão é crucial determinar se existe ou não aleatoriedade. Ou seja: do lado da oferta (fornecedor), se o prazo de entrega for fixo e se as quantidades entregues forem as encomendadas, então a oferta não tem aleatoriedade e, por isso, é considerada determinística. Mas, se o prazo de entrega for variável e as quantidades entregues diferirem das quantidades encomendadas, considera-se que a oferta tem aleatoriedade. Do lado da procura (cliente), se as quantidades desejadas forem conhecidas, a procura é determinística; caso contrário, a procura tem um caráter de aleatoriedade.

Segundo Pinto (2010), a gestão de stocks separa-se em quatro atividades distintas:

Gestão administrativa: tem como função processar os dados, registar a movimentação e manipular documentos;

Gestão física: tem como função gerir o layout do armazém, as entradas e saídas de materiais, a arrumação e a movimentação de materiais;

Gestão económica: tem por objetivo a determinação dos parâmetros de gestão para cada artigo;

Receção quantitativa e qualitativa: o processo de receção envolve a verificação da quantidade pedida e da qualidade do material. Esta atividade não acrescenta valor, apenas tempo e custo, por isso deve ser reduzida e até eliminada;

Os stocks são uma das principais fontes de desperdício (algo que não acrescenta valor ao processo), afirma Pinto (2010), pelas seguintes razões:

O dinheiro investido em stocks pode sufocar a empresa, enquanto poderia ser gasto noutras atividades;

O espaço ocupado no armazém e nas áreas de trabalho fica reduzido; Os stocks correm o risco de perda e o risco de obsolescência;

O facto de haver stocks reduz as opções de escolha das organizações dada a necessidade de consumir os materiais que têm em stock;

A existência de stocks leva a um aumento de custos.

No entanto há situações em que é vantajoso manter stocks, segundo Pinto (2010), tais como: Imposição de quantidades mínimas de stock por parte do cliente ou do fornecedor (por

exemplo na indústria automóvel);

Procura instável ou incerta leva à existência de stocks, de forma a preparar a incerteza da procura;

Segundo Pinto (2010), os stocks têm custos associados, nomeadamente, os custos de aquisição, custos de posse e custo de encomenda. O primeiro destes custos, o custo de aquisição, é igual ao custo do material e é dado pela Equação 1

𝐶𝑀 = 𝐴 × 𝑐 (1)

Onde:

CM é o custo anual do material, em euros, A é o consumo anual, e

c é o custo unitário.

O custo de posse corresponde ao custo suportado pela empresa por ter stocks nas suas instalações e é representado pela equação 2

𝐶𝑃 =𝑄

2 × 𝐼 × 𝑐 + 𝐶𝑓𝑖𝑥𝑜 (2)

Onde:

CP é o custo de posse,

Q é a quantidade de fabrico ou de compra, I é a taxa de posse, e

Cfixo são os custos fixos.

O custo de encomenda representa o custo que a empresa tem de suportar durante a efetivação da encomenda e é dado pela equação 3

𝐶𝐸 =𝐴

𝑄× 𝑆 (3)

Onde

CE é o custo de encomenda,

𝐴

𝑄 é o número de encomendas por ano, e

S é o custo de uma encomenda.

Pinto (2010) afirma que o custo total é a soma destes três custos e é dado pela equação 4 𝐶𝑡 = 𝐴 × 𝑐 +𝑄

2× 𝐼 × 𝑐 + 𝐶𝑓𝑖𝑥𝑜 + 𝐴

𝑄× 𝑆 (4)

De acordo com Pinto (2010), o stock de segurança é uma quantidade que salvaguarda as empresas de atrasos nas entregas de materiais por parte dos fornecedores ou picos de consumo. A sua determinação é feita tendo em conta os fatores apresentados de seguida e é dada pela equação 5

Nível de serviço pretendido;

Importância do SKU (stock keeping unit); Prazo de entrega do fornecedor;

Desvio padrão do consumo.

𝑆𝑆 = 𝜎 × 𝑍 × √𝑃𝑎 (5)

Onde

𝜎 é o desvio padrão do consumo no prazo de entrega, Z é a variável da distribuição normal, e

Análise ABC

Para distinguir os artigos de acordo com a sua relevância para a empresa, é preciso classificá-los. A análise ABC é um método que permite classificar os artigos em três classes: classe A, B e C. A classe A corresponde aos artigos mais relevantes, a classe B aos artigos de relevância intermédia e a classe C aos artigos de menor relevância. A análise ABC tem como base a regra de Pareto, também conhecida como a regra 80/20. Deste modo, a classe A está compreendida entre 20% dos artigos que corresponde aproximadamente a 80% da faturação total; a classe B corresponde a cerca de 30% que representa 15% e a C corresponde a 50%, representando 5% da faturação.

A gestão de stocks tem como objetivo minimizar os custos e, para isso, deve-se analisar os artigos da classe A, pois são os mais importantes, quer pelo seu valor monetário quer pela sua procura. Assim, para estes artigos devem ser definidos níveis de serviços elevados e adotar uma política de revisão contínua. Os artigos de classe C, devido à sua baixa relevância, devem ser geridos perante um modelo de revisão periódica, com uma periocidade alargada. Os artigos de classe B têm uma importância intermédia e tento podem geridos pelo modelo de revisão contínua como pelo modelo de revisão periódica (Guedes et al, 2010).

Ponto de encomenda

Segundo este método, é lançada uma nova encomenda de quantidade Q quando o nível de stock baixa e atinge o nível de reaprovisionamento R (Figura 5). Este método é um método de revisão contínua de gestão de stocks (Marques, 2016).

Figura 5: Gráfico do ponto de encomenda (Marques, 2016)

Jonsson e Mattsson (2008) afirmam que a maioria das empresas usam o método do ponto de encomenda para gerir o inventário de produtos acabados, uma vez que têm procura independente.

2.2 Logística Interna

Segundo Coimbra (2013), o objetivo da logística interna é a criação de fluxo de material e de informação, trabalhando de acordo com a procura do cliente com o maior nível de serviço e o mínimo custo possível.

A forma tradicional de organizar a logística interna pode ser descrita como um sistema de fluxo empurrado (push-flow). De acordo com Coimbra (2013), no modelo de fluxo empurrado, o

armazém de produto acabado recebe uma ordem de encomenda dos clientes. Se o inventário for suficiente, as necessidades do cliente estão satisfeitas; se não, o cliente aguarda até que o inventário esteja disponível. Neste modelo, a quantidade de produtos no armazém é elevado, correspondendo a um intervalo de 10 a 30 dias de stock, mas apresentam um nível de serviço baixo. A sincronização da produção de produtos acabados é feita através de um sistema de planeamento (ERP), baseado na previsão da procura do cliente. No entanto, muitas vezes as ordens diferem das previsões, os tempos de produção reais diferem dos tempos standard e isto leva a falhas na sincronização.

Segundo Coimbra (2013), o modelo de fluxo puxado (pull flow) não atua de uma forma centralizada, é baseada em pedidos dos clientes e no consumo real. As encomendas do cliente podem gerar ordens de produção ou ordens de picking. O consumo real gera ordens de reaprovisionamento.

Domínios da logística interna

Segundo Coimbra (2013), a logística interna baseia-se em 5 domínios: Supermercados: como organizar as áreas de picking;

Mizusumashi: como transportar os contentores de fluxo rapidamente para os bordos de linha;

Sincronização: como coordenar a produção, o picking e a entrega de material necessário; Nivelamento: como calendarizar as ordens de produção;

Planeamento Pull: como calcular as necessidades do cliente e a capacidade de produção. Supermercados

De acordo com Coimbra (2013), supermercado é um termo que diz respeito ao fluxo de logística interna. É uma área de armazenamento em que os artigos têm uma localização fixa, de fácil acesso (normalmente, dispostos ao nível do chão), que permite uma fácil gestão visual e que respeita a regra do FIFO (first in first out). O cliente escolhe o que precisa sem ter necessidade de aceder a um sistema informático ou sem fazer uma encomenda. Os artigos estão ordenadamente dispostos nas prateleiras e o operador apenas escolhe os artigos que necessita e passa para a próxima prateleira. Os supermercados consistem numa forma fácil de seleção dos artigos, que aumenta o fluxo de produção.

A tarefa mais difícil é definir o tamanho do supermercado (Coimbra, 2013). O tamanho do supermercado depende das caraterísticas do lead time do ciclo logístico e do tipo desse ciclo. Se for um ciclo junjo, o tamanho do supermercado é a área necessária para acomodar um lote de peças sequenciadas equivalente ao período do ciclo do comboio logístico. Este ciclo é um ciclo sequenciado, em que o produto está disponível no ponto de uso de acordo com uma sequência. No caso de ser um ciclo kanban, o supermercado deve ser desenhado para armazenar o máximo número de peças. Isso depende de dois parâmetros: o tamanho do lote de produção ou transporte e o lead time de reabastecimento. A máxima quantidade de produtos no supermercado é a quantidade necessária para satisfazer as necessidades durante o processo de reabastecimento. Ao invés do ciclo junjo, este ciclo é um ciclo contínuo, em que o produto está disponível no ponto de uso e o sinal de reabastecimento é o consumo no ponto de uso.

Mizusumashi

De acordo com Coimbra (2013), Mizusumashi é um comboio logístico que faz o transporte interno dos produtos, usando uma rota fixa. O comboio logístico transporta os contentores entre o supermercado e os bordos de linha repetindo o mesmo ciclo num período de 20 ou 60 minutos, normalmente.

Sincronização

Segundo Coimbra (2013), a sincronização está diretamente relacionada com o sistema de informação, usado para sinalizar o início da produção, o início do picking ou a entrega de materiais. A sincronização é feita diretamente no gemba (local onde se acrescenta valor) utilizando a gestão visual. Há duas maneiras de alcançar a sincronização: através de um ciclo logístico kanban ou através de um ciclo junjo.

A palavra kanban é um termo japonês que significa cartão e é um documento que contém o código do artigo, descrição, a quantidade e o fornecedor (Coimbra, 2013). O cartão (Figura 6) pode estar fixo ou separado da caixa. Um ciclo de reabastecimento kanban opera de acordo os seguintes princípios:

O kanban faz parte do sistema;

O ciclo começa no local de inventário do cliente; A peça está disponível para entrega imediata ao cliente;

A peça tem de ser reposta quando o stock atinge o nível de reabastecimento;

O nível de reabastecimento é igual à soma da procura durante o tempo de reposição com o stock de segurança;

O stock de segurança é igual à soma da variação da procura com a variação do tempo de entrega;

O kanban é geralmente uma ordem de reabastecimento.

Figura 6: Exemplo de um cartão kanban (Coimbra, 2013)

Coimbra (2013) afirma que o tempo total de entrega depende do tempo de processamento, do tempo de recolha do artigo (picking), do tempo de transporte ou produção e do tempo de entrada no armazém.

Segundo Coimbra (2013), o tempo de processamento pode ser reduzido usando caixas de planeamento. O tempo de picking pode ser reduzido usando um supermercado com flow containers. O tempo de transporte interno pode ser reduzido ao adotar um comboio logístico mizusumashi.

Coimbra (2013) refere que, numa cadeia de abastecimento, é possível ter até seis tipos de ciclos logísticos de kanbans. Estes podem ser divididos em dois tipos: os que não têm produção no meio e os que têm produção. O primeiro grupo consiste em ciclos de transporte e o segundo em ciclos de produção.

Os três tipos de ciclos de transporte kanban são:

Kanban de transporte-entrega: recebido por um cliente e entregue a outro através de um supermercado de bens acabados;

Kanban de transporte-origem: enviado a um fornecedor e recebido num supermercado. Os três tipos de ciclos de produção kanban são:

Kanban de produção-fluxo: passando por uma máquina ou linha com um tempo de setup igual a 0;

Kanban de produção-sinal: passando por uma máquina ou linha com um setup maior do que 0 e não utilizando cartões kanban associados a caixas;

Kanban de produção-lote: passando por uma máquina ou linha com um setup maior do que 0 e utilizando cartões kanban associados a caixas.

De acordo com Coimbra (2013), para dimensionar a quantidade de cada kanban, interferem algumas variáveis tais como as representadas na Tabela 2:

A procura imediata do cliente;

A quantidade dos componentes no tempo de entrega do ciclo; Os cálculos do tamanho de lote para o ciclo de produção kanban; A variação da procura e do tempo de entrega.

Tabela 2: Cálculos para um kanban de transporte origem

Parâmetros Fórmula Unidades Observações

a Procura média Peças/hora

b Tempo de entrega médio

Horas

c Variação da procura % Estimado de acordo com a variação diária

d Variação do tempo de entrega

% Estimado de acordo com a variação diária

e Stock cíclico a×b Peças

f Stock de segurança da variação da procura c×e Peças g Stock de segurança da variação do tempo de entrega (e+f)×d Peças

h Nível de reposição e+f+g Peças

i Quantidade de encomenda

g Peças

Nivelamento

Coimbra (2013) afirma que o domínio do nivelamento inclui todas as atividades necessárias para sequenciar as linhas de pacemaker com as ordens de produção. O processo começa com as ordens de produção, ordens de reabastecimento ou ordens fixas de produção. Estas ordens são depois divididas em tamanhos de lote menores. O próximo passo é decidir o dia para começar a produção e a sua sequência e enviá-la para a linha pacemaker.

Outro conceito que está presente neste domínio é o conceito EPEI. Segundo Coimbra (2013). EPEI significa every product every interval. Se o EPEI for de um dia, é necessário sequenciar todas as peças que serão precisas durante um dia. Quanto mais pequeno for o EPEI, melhor será o nivelamento.

Planeamento Pull

Este domínio da logística interna, segundo Coimbra (2013), é responsável por tomar decisões de planeamento que determinam o sucesso dos outros domínios. Há dois tipos de estratégias de planeamento para os bens acabados: make to order ou make to stock. Primeiro, é preciso analisar todos os materiais descritos na bill of materials, BOM, e definir a estratégia a adotar. Numa segunda fase, é preciso decidir a capacidade requerida em termos de produção e logística. Por fim, define-se quais são as ordens que começam a ser produzidas, ou seja o plano de execução.

A estratégia make to stock, MTS, descreve um processo em que a produção de artigos é feita de acordo com o nível de stock. A entrega ao cliente é feita aquando da ordem de compra chegar e quando há consumo é feita uma ordem de reabastecimento. Os produtos acabados no armazém agem como um buffer, prevenindo as incertezas na procura. O tempo de entrega destes produtos é normalmente baixo. Os high runners são os melhores candidatos para serem geridos pela estratégia MTS, pois são os mais pedidos pelos clientes, logo o risco de os ter em inventário é baixo. Ao invés da anterior, a estratégia make to order, MTO, descreve um processo de produção onde os produtos são selecionados pelos clientes e depois encomendados. Normalmente, o tempo de entrega deste tipo de produtos é mais elevado. Os low runners são os melhores candidatos a este tipo de gestão, porque são encomendados em menores quantidades e com menor frequência (Coimbra, 2013).

Gestão Visual

Segundo Imai (1997), o objetivo da gestão visual é a identificação de uma forma mais eficiente dos prolemas. A paragem de uma linha é um exemplo da gestão visual no gemba. Neste caso, a interrupção da linha permite aos funcionários detetarem um problema e resolvê-lo, em vez de a linha continuar a produzir peças defeituosas. A existência de padrões nas áreas de trabalho relembram o processo correto para o operário realizar o trabalho e permitem ao gerente determinar se o trabalho está a ser bem feito. Para além dos padrões, também devem estar visíveis os alvos de produção diária.

Para Suzaki (2013), a partilha dos progressos alcançados seja através de fotos ou de vídeos ou desenhos na parede, ajudam os colaboradores a trabalhar, aumentado a sua motivação e a sua energia. Outras ferramentas que ajudam a melhorar a comunicação visual são newsletters, quadros de desempenho, prémios que representam o trabalho árduo dos colaboradores, cartazes com mensagens importantes, quadros de melhoria e gráficos de absentismo e número de sugestões.

2.3 ERP – Enterprise Resource Planning

Os Enterprise Resource Planning systems são sistemas de planeamento de recursos e foram desenvolvidos nos Estados Unidos da América e têm como objetivo organizar o trabalho nas organizações. Para a área de trabalho de materiais e produção foi desenvolvido o Materials Requirement Planning system. Estes sistemas caraterizam-se por serem modulares (são constituídos por um núcleo comum que incorpora vários módulos), parametrizáveis (o utilizador define os parâmetros que pretende), integrados, flexíveis e partilháveis. Estes sistemas são compostos por um software constituído por módulos com o propósito de auxiliar a gestão integrada dos processos subjacentes aos diversos departamentos da empresa e desta com os seus parceiros de negócio.

O objetivo destes sistemas é a eliminação de redundâncias através da automatização dos processos possibilitando uma gestão em tempo real do negócio. A principal vantagem do ERP é concentrar, num único sistema, toda a informação de diversos departamentos, onde é possível realizar um conjunto de atividades ao mesmo tempo. O sistema ERP elimina as tarefas

sistemas é a partilha de informação com uma maior velocidade de processamento, reduzindo custos e melhorando a produtividade.

Porém, estes sistemas muitas vezes não conseguem corresponder às especificidades das empresas e obrigam a períodos de parametrização do sistema. Para além disto, os sistemas ERP são vistos como um grande investimento a longo prazo, os seus benefícios não são imediatos e envolvem custos de hardware, software, comunicações, implementação e manutenção do sistema e formação dos utilizadores (Guedes et al, 2010).

A implementação de um ERP é um processo que demora tempo e é caro. Powell et al (2013) referem que a implementação se pode dividir em 4 fases.

Numa primeira fase é feito um ponto da situação inicial, onde os gerentes da organização devem aprender os conhecimentos básicos sobre o sistema ERP.

Posteriormente, é feita a instalação e configuração do ERP, onde constam os módulos das vendas, planeamento, procura, MRP.

Numa terceira fase, é feita a integração da cadeia de abastecimento, incluindo os fornecedores e os clientes.

A última fase consiste nas extensões e aprimoramentos que são feitos para apoiar a estratégia corporativa e pode incluir a conclusão de quaisquer elementos financeiros e contábeis ainda não implementados, ligações a outras unidades de negócios dentro da organização global, aplicações de recursos humanos, ou manutenção. Esta fase poderia também envolver a implementação de outros módulos, tais como sistemas avançados de planeamento e agendamento (APS- advanced planning and scheduling) e sistemas de execução de fabrico (MES- manufacturing execution systems).

De acordo com Powell et al (2013), a grande parte das atividades envolvidas na implementação do ERP são similares às práticas da implementação de princípios lean. O primeiro passo é o programa de educação inicial que deve incluir elementos básicos do ERP e dos princípios lean. Depois, ocorre a formação de equipas, envolvendo todo o tipo de colaboradores, procedendo-se à eliminação dos desperdícios, utilizando o método 5S, o ciclo plan-do-check-act, PDCA, o trabalho normalizado e identificando os 7 tipos de desperdícios. Já com os princípios lean implantados, seleciona-se o sistema ERP a adotar e implanta-se.

3 Situação Inicial

Neste capítulo é feita uma descrição do layout da fábrica, nomeadamente onde é feita a montagem das máquinas, uma descrição do processo de aviamento de material e referem-se alguns pontos passíveis de melhorar com o objetivo de aumentar a produtividade da empresa.

3.1 Layout da fábrica

Com a mudança de instalações de Bessa Leite para a zona industrial de Canelas, o espaço do chão de fábrica ficou reduzido. A área dos pavilhões e dos armazéns é menor e isto obriga a uma melhor gestão da área de aprovisionamentos. A fábrica está organizada em job-shop (Figura 7 a), constituída por tornos, retificadoras, centros de maquinagem e uma cabina de pintura, pela secção de montagem (Figura 7 b), pela secção de tratamento de chapa (Figura 7 c), onde se realizam a soldadura, a furação e o corte da chapa e por fim, existe o armazém dos artigos comprados (Figura 7 d).

A montagem (Figura 7 b) divide-se em três fases: pré-montagem, super pré-montagem e customização. A máquina, aquando da estrutura pronta, é colocada num espaço livre do chão de fábrica e é montada aí. Os operários do armazém são responsáveis por aviar todos os artigos de loja e, por sua vez, os operários da montagem são responsáveis pela montagem e pelo aviamento dos artigos de supermercado.

O armazém WIP está disposto no chão de fábrica, na secção da montagem, e é destinado aos artigos de supermercado. Este armazém tem como objetivo alimentar a montagem das máquinas de uma forma regular e consistente. A Figura 8 apresenta o layout do armazém WIP. Os artigos estão colocados em pequenas caixas, que por sua vez estas estão em prateleiras, que se situam dos dois lados da secção, existindo uma estante destinada às pré-montagens, outra estante destinada às máquinas laser e especiais e as restantes estantes para os artigos das máquinas standard.

O armazém dos produtos comprados situa-se à entrada da empresa e é composto por várias estantes divididas em artigos elétricos, máquinas standard, máquinas especiais, máquinas laser e ferramentas (Figura 9). As estantes estão ordenadas por ordem crescente do número de artigo e são de dupla entrada, ou seja, têm artigos dos dois lados.

Figura 9: Layout e descrição do armazém dos artigos comprados

3.2 Descrição do processo de aviamento de material

Como referido anteriormente, os produtos são caraterizados entre artigos de supermercado e artigos de loja. Os artigos de supermercado são caraterizados por serem artigos de pequenas dimensões, custam menos de 50 euros e o seu consumo é elevado. Estes artigos estão dispostos nas prateleiras em pequenas caixas e são geridos por um sistema de dois kanbans. Quando a primeira caixa é consumida, é feita uma encomenda. Até chegar a encomenda, o stock da segunda caixa assegura o consumo necessário durante o período de reabastecimento. Os artigos de supermercado são classificados como Make-to-stock.

Os artigos loja são artigos de maior dimensão, com um preço superior a 50 euros e o seu consumo é baixo. Estes artigos são geridos por MRP e são classificados com Make-to-order. O sistema informático gera uma ordem de compra desse artigo sempre que seja necessário e não haja stock ou o stock esteja abaixo do ponto de encomenda.

Os artigos classificados como supermercado estão alocados no chão de fábrica em prateleiras. O aviamento destes artigos é feito pelos colaboradores da montagem, segundo uma lista de aviamento fornecida pelos responsáveis do armazém. Na Figura 10 encontra-se o fluxograma do processo de aviamento dos artigos de supermercado. Quando uma caixa fica vazia, é colocada na parte superior da prateleira, zona destinada às caixas vazias. Um operário do

armazém efetua uma ronda, a cada dois dias, para recolher as caixas vazias. O responsável do armazém transmite a informação à secção das compras/logística, onde se lança a ordem de compra do artigo em falta. A caixa é guardada numa zona própria do armazém. Quando chega o material, a caixa é reposta na sua localização.

Figura 10: Mapa do processo do aviamento dos artigos de supermercado

Os artigos loja regem-se por um planeamento e por isso o processo de aviamento é distinto do anterior. Primeiro, é lançada uma ordem de produção pelo respetivo departamento. Esta ordem de produção é lançada e a sequência de aviamento é feita de acordo com as datas acordadas com o cliente para a entrega das máquinas. Os responsáveis do armazém aviam os artigos para as máquinas e o departamento de Compras/Logística consulta a lista de faltas que saem no ERP. Para os artigos em falta, o departamento das Compras/Logística averigua com os fornecedores o porquê de o material estar em falta e acerta uma nova data de entrega do material. Na Figura 11 encontra-se o fluxograma do processo de aviamento dos artigos de loja.

3.3 Identificação e caraterização das oportunidades de melhoria

Neste subcapítulo, são apresentadas as oportunidades de melhoria que foram o objeto da realização desta dissertação. O subcapítulo está dividido nos dois tipos de produtos existentes: supermercado e loja.

Supermercado

Inicialmente foi realizado um estudo do supermercado existente (armazém WIP), tendo sido cruzada a lista de artigos que estavam definidos no sistema como supermercados com os produtos existentes nas prateleiras. O supermercado continha 628 artigos, com um consumo médio anual de 1075 peças e um preço médio de 2,38 euros. Verificou-se que alguns dos artigos não estavam expostos nas prateleiras, contrariamente à informação inserida no sistema informático, e outros já não eram geridos como supermercado (Tabela 3). Ou seja, 14% dos artigos estavam mal sinalizados no sistema informático, o que poderia levar a problemas aquando do aviamento das máquinas e, aproximadamente, 2% dos artigos estavam mal classificados.

Tabela 3: Artigos definidos no sistema como supermercado

Artigos Ocorrência (percentagem)

Supermercado (SPM) 528 84%

Armazém 90 14%

Não é SPM 10 2%

Total 628 100%

Para desenvolver o estudo, partiu-se do consumo anual em 2016, extraído do sistema informático. O consumo anual apenas diz respeito ao consumo dos artigos na construção das máquinas e não engloba o serviço pós-venda.

Do estudo feito, constatou-se que havia artigos que estavam a ser descontinuados e não iam ser usados na produção das máquinas, correspondendo a 7% dos artigos de supermercado. Artigos que não tinham registado qualquer consumo no ano transato totalizavam 2% do total. De acordo com Pinto (2010), estes artigos constituem desperdício para o processo, pois acumulam stocks desnecessários. Dos restantes artigos que estavam sinalizados como supermercado, calculou-se a quantidade que deveria ser encomendada.

Numa segunda fase, analisaram-se todos os artigos das BOM de duas quinadoras, três guilhotinas e duas máquinas laser e respetivos modelos. Depois, juntaram-se todas as BOM numa folha de cálculo devidamente organizada por nível de artigo, referência do artigo, descrição do mesmo, respetivo pai e configurador a que pertence. Partindo da lista anterior dos artigos de supermercado, identificaram-se os artigos supermercado e os artigos que tinham potencial para ser de supermercado, ou seja, os artigos que respeitavam os critérios de preço de compra menor do que 50 euros e consumo elevado. Depois de estar identificado o tipo de gestão, analisou-se onde cada artigo era gasto. De início, começou-se por separar os artigos em dois tipos de montagem: customização e super pré-montagem. A super pré-montagem é comum a um mesmo conjunto de máquinas, ou seja é o tronco comum de cada máquina. A customização é diferente de máquina para máquina, sendo feita de acordo com as opções escolhidas pelo cliente. De seguida, também se classificou o centro de trabalho de cada artigo: pré-montagens, linha standard, linha laser, oxicorte, jobshop, quadtel, serrotes ou soldadura. De notar que cada artigo pode ser usado em mais do que um centro de trabalho.

Extraindo os artigos de supermercado e com potencial para o ser, fez-se uma nova folha de cálculo. Antes de prosseguir com outra operação, pesquisaram-se as dimensões de todos os artigos com potencial para serem supermercado, de forma a evitar que um artigo de grandes dimensões fosse considerado supermercado. Depois de ter uma lista final destes artigos, calculou-se a frequência mensal com que foram consumidos, o consumo mensal e diário, o desvio padrão mensal e semanal do consumo. Com estes dados, calculou-se o stock de segurança e a quantidade de encomenda.

Comparando a quantidade calculada anteriormente com a quantidade encomendada, constatou-se que o supermercado estava desatualizado. O critério utilizado para a classificação apresentada na Tabela 4 assenta no princípio seguinte: se a diferença percentual entre a quantidade calculada e a encomendada for inferior a -15%, a quantidade do kanban está sobredimensionada (equação 6); se a diferença for superior a 5%, o kanban está subdimensionado (equação 7). Caso contrário, a quantidade está ajustada. Este critério é baseado no histórico da empresa.

𝑄𝐶−𝑄𝐸 𝑄𝐸 < −15% (6) 𝑄𝐶−𝑄𝐸 𝑄𝐸 > 5% (7) Onde QC é a quantidade calculada, e QE é a quantidade encomendada.

Tabela 4: Classificação dos artigos em relação à sua quantidade encomendada

Classificação Nº de artigos Frequência relativa Redimensionar Kanban Sobredimensionado 293 47% Subdimensionado 184 29% Ajustado 151 24% Total 628 100%

As prateleiras no chão de fábrica estão dispostas nos dois lados das paredes. Três delas pertencem a uma empresa subcontratada que gere por conta própria essas prateleiras. As outras são geridas pela Adira com um sistema de duas caixas, que consiste no seguinte: quando a caixa da frente acaba, é lançada uma ordem de compra. A segunda caixa satisfaz as necessidades durante o tempo de reabastecimento (2 a 5 dias).

O supermercado existente não está organizado de uma forma coerente nem visual, ou seja, não permite uma fácil localização dos artigos para os colaboradores. Por isso, uma oportunidade de melhoria é a organização das prateleiras, de forma a facilitar o aviamento destes artigos. Os operários da montagem, aquando do aviamento dos artigos de supermercado, têm de percorrer as prateleiras à procura do artigo em questão. Caso não encontrem, dirigem-se ao armazém central para resolver o problema.

Todos os artigos sinalizados como supermercado devem estar neste armazém WIP. E, consequentemente, este armazém apenas deve conter artigos sinalizados como supermercado. No entanto, isto não se verifica informaticamente. O armazém WIP apenas deve conter artigos

marcados como supermercado. Informaticamente, existem mais grupos de artigos para além dos artigos de supermercado (Tabela 5).

Tabela 5: Tipo de artigos no armazém WIP

Armazém WIP Nº de artigos

SPM 575

Outros 101

Total 676

Desta forma, surgem problemas no aviamento de produtos. Informaticamente, artigos definidos como supermercado marcam stock no armazém WIP mas também marcam stock no armazém de produto acabado e alguns artigos têm stock em ambos os armazéns (Tabela 6).

Tabela 6: Divisão dos artigos supermercado por armazém

Artigos SPM Nº de artigos Armazém WIP 575 Armazém Artigos Comprados 65 Outros 50 Loja

Os artigos de loja são artigos com um preço de compra superior a 50 euros, ou de grandes dimensões. O planeamento destes artigos é feito por MRP e são classificados como artigos Make-to-order. Analisaram-se 3673 artigos, partindo-se da lista inicial, retirando os artigos de supermercado e os duplicados (Figura 12).

Figura 12: Seleção dos artigos de loja

Partindo da lista inicial BOM, fez-se uma pesquisa para aferir quais as opções possíveis para cada configurador. As opções fazem parte da customização feita de acordo com as especificações dadas por cada cliente. Portanto, a primeira etapa consistiu em identificar as opções utilizadas na lista final dos configuradores e os artigos correspondentes, usados em cada

uma. Conclui-se que há variadas opções e cada configurador pode ser equipado com uma ou várias opções. As opções variam desde apertos pneumáticos e/ ou hidráulicos do punção até ao número de eixos, passando por vários tipos de células, tipo de comandos, diversos tipos de kits, mesa bombeada ou opções de segurança (Tabela 7).

Tabela 7: Opções dos diferentes configuradores

Nível Artigo Opção

1 Artigo 1 KIT CUST ADIRA

2 Artigo 2 KIT CUST ADIRA

3 Artigo 3 KIT CUST ADIRA

3 Artigo 4 KIT CUST ADIRA

2 Artigo 5 KIT CUST ADIRA

1 Artigo 6 Permutador de Calor

2 Artigo 7 Permutador de Calor

2 Artigo 8 Permutador de Calor

… … …

Outra oportunidade de melhoria é a correspondência dos lead times no sistema informático e na vida real. Alguns lead times no sistema estão, por defeito, definido como três semanas. E este tempo é um tempo irreal, muitas vezes superior ao real. Ora, aquando da atualização do MRP, é despoletada uma ordem de compra de um determinado artigo. Quando o artigo chega ao armazém, a máquina ainda não está pronta para a montagem. O artigo tem de ficar à espera, na área de aprovisionamentos. Este processo, repetido para cada configurador que está em montagem, provoca um aumento do stock na área de aprovisionamentos. À medida que a produção vai aumentando, o espaço disponível para manter stock dentro do armazém vai sendo reduzido e o chão de fábrica começa a ficar congestionado. Conforme indicado na Tabela 8, corrigiu-se o tempo de entrega de 1657 artigos.

Tabela 8: Ponto de situação dos Lead times

Nº artigos

Lead time correto 2015