Je tiens tout d'abord à remercier Mme Marie-Christine LAFARIE-FRENOT, ancienne directrice du LPMM, et M. Jean-Claude GRANDIDIER, actuel directeur adjoint du département, de m'avoir accueilli au LMPM, devenu plus tard l'Institut P'. , durant mes 4 années de thèse. Seulement 15 % de l’énergie utilisée provient d’une autre forme d’énergie telle que l’énergie nucléaire ou les énergies renouvelables (Figure 1-1).

![Figure 1-1 : Evolution de la consommation d’énergie en fonction du type d’énergie [1]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462678.68642/10.892.266.618.483.775/figure-1-evolution-consommation-énergie-fonction-type-énergie.webp)

Problématiques industrielles 2

Programme H2E : développement de la filière hydrogène 2.1

Stockage de l’hydrogène 2.2

Problématiques scientifiques 3

La température à l’intérieur du réservoir dépend principalement de la vitesse de remplissage de ce dernier. De plus, diverses études montrent que la température à l’intérieur du réservoir dépend de la pression.

![Figure 1-2 : Augmentation de température de l’hydrogène gazeux mesurée expérimentalement en fonction de la pression initiale dans le réservoir [20]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462678.68642/14.892.237.652.596.910/augmentation-température-hydrogène-mesurée-expérimentalement-fonction-pression-réservoir.webp)

Démarche 4

Le chargement thermomécanique du réservoir est complexe en raison de la séquence de remplissage rapide et de vidange lente. Quel est le rôle de la température sur la résistance des matériaux constitutifs du réservoir ?

Objectifs 1.1

Ces tests permettent d'obtenir la capacité thermique du réservoir, la densité et les différentes composantes du tenseur de rigidité. De plus, ces tests permettent de caractériser différents phénomènes non linéaires tels que la plasticité, l'endommagement et la viscosité.

Caractérisation physique 1.2

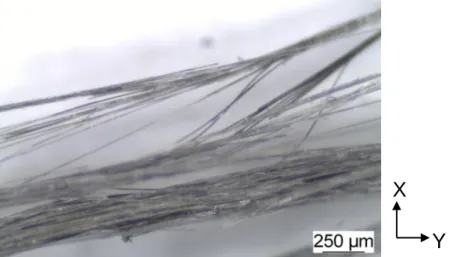

Composite : Fibres, matrice et porosités 1.2.1

La fonction histogramme de Photoshop permet d'évaluer le pourcentage de pixels de chaque "couleur" et ainsi de connaître le degré de volume de chaque ingrédient.

Densité 1.2.2

Principe de la mesure 1.2.2.1

Dispositif et Mesures 1.2.2.2

L'appareil permet de mesurer la masse de l'échantillon dans l'air puis dans le liquide sélectionné. Densité de plaie du composite carbone/époxy UD 90° ρcomposite=1537 kg/m3 Ces valeurs seront utilisées dans le calcul par éléments finis.

Caractérisation thermique 1.3

En utilisant les valeurs de teneur en fibres et matrice obtenues précédemment et les valeurs de densité de matrice époxy et de fibres de carbone de respectivement 1150 kg/m3 et 1800 kg/m3, on retrouve une densité composite proche de celle mesurée par densité. bien que légèrement inférieur, ce qui peut s’expliquer par la sous-estimation du débit de fibre seuil.

Principe de fonctionnement de la DSC 1.3.1

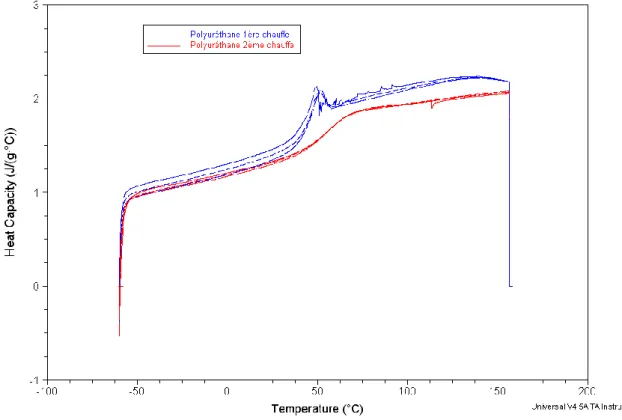

Ces tests ont été effectués sur des échantillons composites et des échantillons de polyuréthane à l'aide d'un Texas Instruments Q2000 DSC doté de la technologie Advanced Tzero. Cette technologie présente tous les avantages de la technologie Tzero, avec en plus l'échange thermique via les creusets échantillon et référence.

Résultats 1.3.2

Contrairement à un DSC de flux thermique standard, la technologie Tzero dispose d'un nouveau capteur qui permet des mesures de température doubles ainsi que l'indépendance thermique de l'échantillon et de la référence. Grâce à ce nouveau capteur (Figure 1-4), mesurer les différences de résistance thermique et de capacité thermique entre les plateformes d'échantillon et de référence améliore la ligne de base et donc la sensibilité.

Composite 1.3.2.1

Une loi linéaire entre -50 et 120 °C peut suffire pour représenter correctement l'évolution de la capacité calorifique en fonction de la température (T en °C). Le saut de capacité thermique dû au passage de la transition vitreuse se produit à des températures que le composite ne devrait pas voir lors d'un remplissage rapide.

Polyuréthane 1.3.2.2

Caractérisation mécanique 1.4

Présentation des essais réalisés 1.4.1

Géométrie des éprouvettes 1.4.1.1

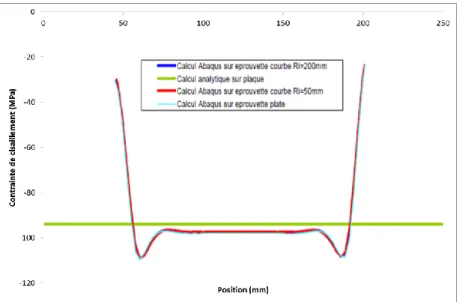

Les résultats sont comparés à un calcul analytique de stratifié et montrent que le rayon de courbure n'a pas ou très peu d'influence sur le champ de contraintes des échantillons. Le but de ces pièces est de s'adapter à la courbure des échantillons pour assurer un serrage uniforme de l'échantillon.

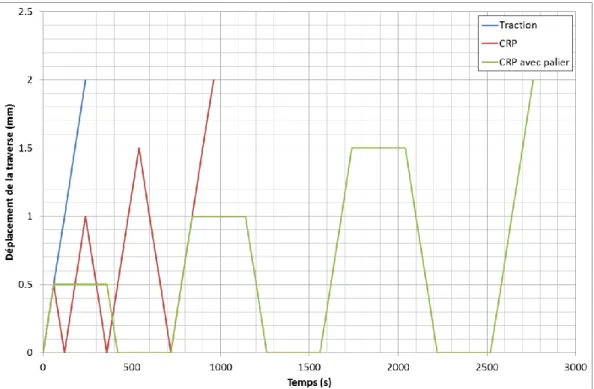

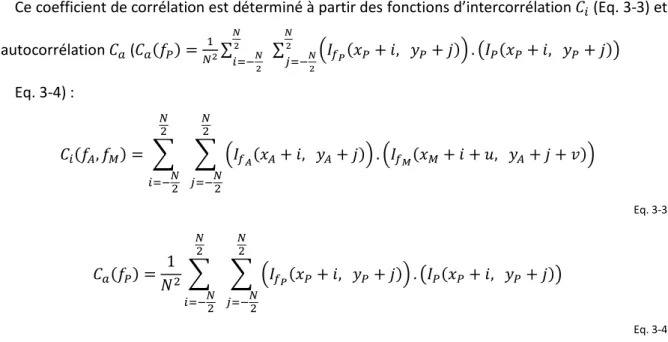

Chargement 1.4.1.2

Ces tests ont été réalisés en cisaillement, à des vitesses de charge et de décharge constantes de 0,5 mm/min. Ces tests permettent de caractériser le comportement visqueux du composite et ont été réalisés sur des éprouvettes orientées à ±45°.

Mesure de déformations 1.4.1.3

Il s'agit d'un test CRP avec des phases de maintenance de 5 minutes ajoutées pour chaque chargement et chaque téléchargement.

Jauges d’extensométrie 1.4.1.3.1

Extensomètre vidéo 1.4.1.3.2

Comportement mécanique des éprouvettes orientées à 0°

Comportement 1.4.2.1

Endommagement

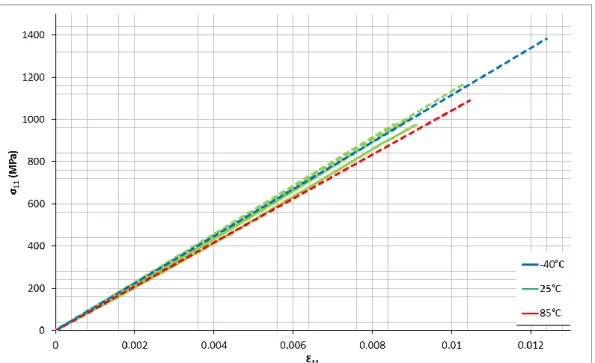

Les résultats du test CRP montrent une tendance à l'augmentation (environ 8,3 % à la rupture) de la rigidité du composite dans la direction 11, qui n'est pas affectée par la température (Figure 1-16). L'allongement résiduel n'est pas mesurable car il présente des valeurs très faibles par rapport à l'allongement à la rupture d'environ 1 %.

Rupture 1.4.2.2

Ainsi, l’augmentation du module et le comportement linéaire fragile indiquent qu’il n’y a pas d’endommagement progressif de l’échantillon orienté à 0°.

Conclusions 1.4.2.3

Les essais de traction avec cycles de chargement et de déchargement ont montré qu'il n'y avait aucun dommage mesurable pour l'orientation à 0 degré des fibres.

Comportement mécanique des éprouvettes orientées à 90°

Comportement 1.4.3.1

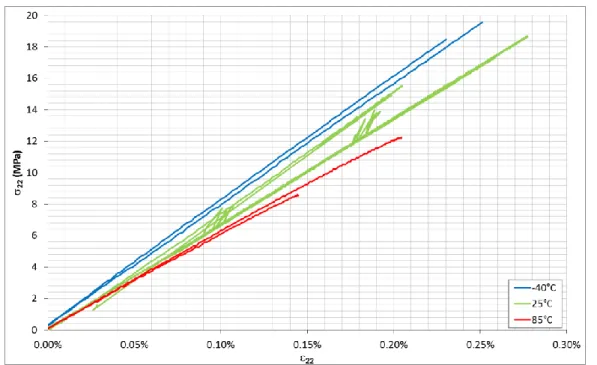

La mesure des coefficients de Poisson pour des échantillons plats ou courbes n'a pas été possible. Les échantillons testés jusqu'à la rupture, la déformation à la rupture et la déformation à la rupture sont présentés avec les modules E22 mesurés dans le Tableau 1-2 et le Tableau 1-3.

Endommagement 1.4.3.2

On peut constater des augmentations de 8% du module transverse et 16% de la contrainte de rupture lorsque la température passe de 25°C à -40°C ainsi que des diminutions de 18% du module transverse et 23% de la contrainte. lorsque la température passe de 25°C à 85°C.

Rupture 1.4.3.3

Comparaison avec la résine époxy seule 1.4.3.4

Conclusions 1.4.3.5

Comportement mécanique des éprouvettes orientées à ±45°

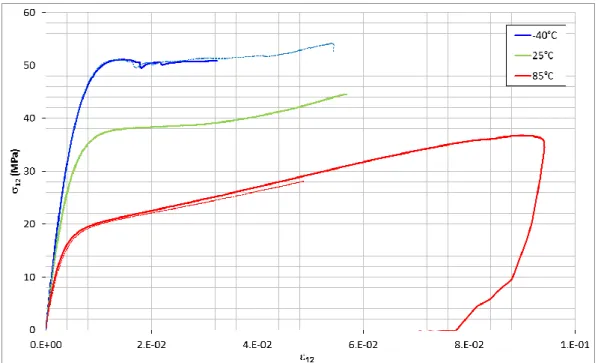

Comportement 1.4.4.1

Le module de cisaillement peut être obtenu à partir du domaine linéaire de ces courbes avec le rapport De même, une augmentation de 12 % du module de cisaillement est observée entre 25 °C et -40 °C.

Endommagement 1.4.4.2

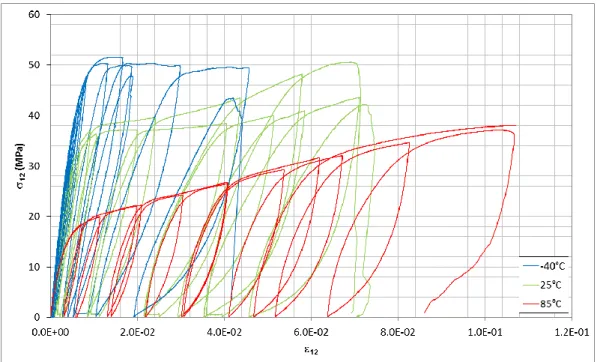

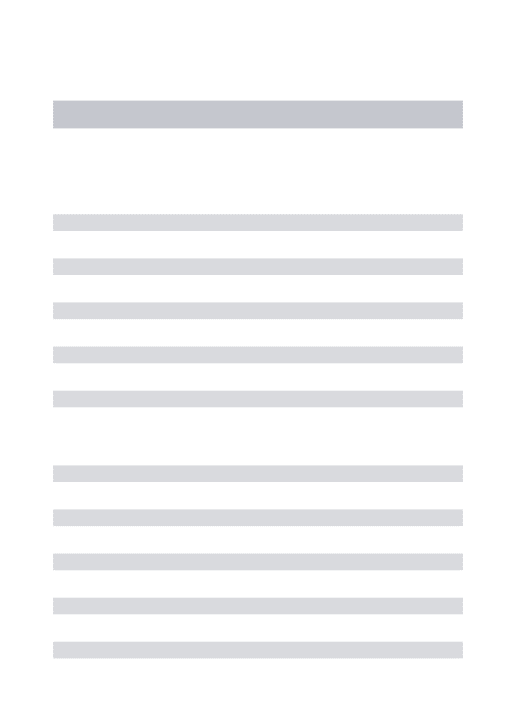

En première approximation, une thermodépendance linéaire du module de cisaillement G12 sera considérée dans la modélisation par éléments finis. La figure 1-31 montre l'évolution du module de cisaillement sécant en fonction de la charge résiduelle à -40°C, 25°C et 85°C.

Viscosité 1.4.4.3

Une augmentation brutale de la déformation due à un certain niveau de charge est également observée. Cependant, la récupération lors d'un arrêt à vide est bien inférieure à l'augmentation de charge lors d'un arrêt de charge du même cycle (par exemple, à 85 °C, la charge récupérée lors du dernier cycle est de 0,5 % par rapport à une augmentation de charge de 1,1). %).

Rupture 1.4.4.4

Conclusion 1.4.4.5

L'évolution du module de cisaillement en fonction de la déformation résiduelle est une donnée qui doit permettre une modélisation par éléments finis de cet endommagement dû à la perte de rigidité composite en cisaillement et à la déformation résiduelle qui en résulte. Les essais de roulements ont montré un effet visqueux en cisaillement important, plus difficile à intégrer dans le modèle pendant la durée de ces travaux.

Bilan 1.5

Ce chapitre présente d'abord dans un contexte assez général le comportement et les phénomènes observables les plus importants dans les composites ainsi que les différentes lois de comportement et les différents modèles d'endommagement principalement utilisés pour les matériaux composites dans la littérature. Enfin, les lois de comportement appliquées au revêtement polymère et à l'acier des embases sont présentées.

Modélisation du comportement du composite 2.1

Dans un deuxième temps, le développement d'une loi de comportement facilement transposable à une structure complexe telle que le réservoir, prenant en compte la non-linéarité, l'endommagement de la matrice, la perte de raideur progressive sous cisaillement, ainsi que la thermique La dépendance des paramètres du matériau est décrite en détail. Commentaire général : L'objectif de ces travaux est de développer des outils de modélisation transposables à l'industrie.

Modélisation du comportement mécanique 2.1.1

Généralités sur le comportement mécanique des composites 2.1.1.1

Elasticité 2.1.1.1.1

Viscosité 2.1.1.1.2

Ce modèle permet une identification facile et permet une bonne modélisation de la non-linéarité et de la capacité portante.

Plasticité 2.1.1.1.3

Endommagements 2.1.1.1.4

En écrivant la fonction de fluage S sous la forme d'un développement en série de Prony (série exponentielle), l'équation intégrale peut être transformée en une équation différentielle du premier ordre.

Fissuration matricielle 2.1.1.1.4.1

Décohésions fibres/matrice 2.1.1.1.4.2

Délaminage 2.1.1.1.4.3

Rupture de fibres 2.1.1.1.4.4

Exemples de modèles d’endommagement des composites 2.1.1.2

Le modèle de Hashin 2.1.1.2.1

Loi de comportement 2.1.1.2.1.1

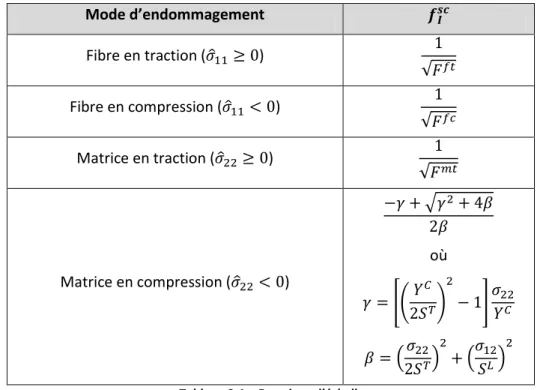

Critère d’initiation 2.1.1.2.1.2

Le coefficient détermine la contribution de la contrainte de cisaillement au critère d'initiation des fibres en contrainte.

Evolution d’endommagement 2.1.1.2.1.3

Les indices 0 et f représentent respectivement le point où le critère initial est atteint et le point où le matériau est complètement endommagé ( ) et les définissent. Dans ces relations, la longueur de l'élément est caractéristique et 〈 〉 sont les parenthèses de l'opérateur de Macauley défini par .

Bilan 2.1.1.2.1.4

Le modèle d’endommagement progressif multi-échelle 2.1.1.2.2

Loi de comportement 2.1.1.2.2.1

Les tenseurs représentent les effets d'une fissure sur le comportement à l'échelle mésoscopique et sont définis par .

Critère d’initiation 2.1.1.2.2.2

Le paramètre représente la réduction de chaque pic de contrainte dû à la rupture prématurée de certaines fibres, pouvant provoquer des micro-fractures, principalement à l'interface fibre/matrice. Le paramètre représente l'effet du chargement transversal sur l'interface fibre/matrice : la compression transversale renforce la cohésion fibre/matrice, augmentant ainsi la capacité de l'interface à transférer la charge et vice versa pour la tension.

Evolution d’endommagement 2.1.1.2.2.3

Pour les fibres de carbone et de verre, la contrainte de cisaillement maximale est obtenue pour , donc le paramètre est défini par la solution de l'équation suivante. En ce qui concerne les fibres, les dommages sont normalement catastrophiques pour l'échantillon, il n'est donc pas nécessaire d'identifier le coefficient.

Bilan 2.1.1.2.2.4

Le méso-modèle d’endommagement du LMT développé 2.1.1.2.3

Energie élastique 2.1.1.2.3.1

Les variables ̃ et ̃ correspondent respectivement à l'endommagement diffus, au module transversal et au module de cisaillement. En raison de cette isotropie transversale, le dommage ̃ n'est pas une nouvelle variable mais peut être déterminé par l'équation.

Equation d’état 2.1.1.2.3.2

Bilan 2.1.1.2.3.3

Modélisation des réservoirs et structures bobinées 2.1.1.2.4

Par exemple, Alain Thionnet a étudié l'influence de la rupture des fibres sur le comportement des réservoirs [63] en s'appuyant sur les travaux de Blassiau [46-48]. De plus, en considérant le caractère aléatoire de la contrainte de rupture des fibres, il a montré l'influence de celle-ci sur le nombre de ruptures de fibres dans le réservoir.

Discussion 2.1.1.2.5

La destruction de la structure étant contrôlée par la rupture des fibres, la non-linéarité dans les directions transversale et de cisaillement n’est pas prise en compte. Enfin, Cédric Thomas [68] a étudié l'influence des fissures matricielles dans des couches de 90° et dans certaines couches spirales.

Loi de comportement développée et identification 2.1.1.3

Des études plus spécifiques sur les réservoirs ont été réalisées en considérant des phénomènes centraux dans l'endommagement des composites enroulés tels que la fissuration de la matrice ou la rupture des fibres. Ceci présente une complexité accrue en raison des liens avec le caractère spatio-temporel thermique et transitoire.

Elasticité 2.1.1.3.1

Les résultats montrent un bon accord en traction quelle que soit la direction de chargement. En cisaillement, un bon accord est observé entre les débuts de courbes, témoignant d'un bon accord avec le comportement élastique.

Plasticité orthotrope 2.1.1.3.2

Endommagement 2.1.1.3.3

Ainsi, lorsque la contrainte est nulle, la déformation plastique est égale à la déformation totale, indépendamment du module d’élasticité. Le processus d'identification permet donc d'obtenir la relation entre contrainte et déformation plastique lorsque le module est endommagé.

Couplage avec la température 2.1.1.3.4

Lorsque la température d'un matériau augmente (ou diminue), il se contracte (ou se rétracte). La figure 2-11 montre l'évolution des coefficients de dilatation thermique en fonction de la température.

Bilan 2.1.1.3.5

La déformation résiduelle après déchargement est bien captée, tout comme l'effet de la température qui est parfaitement reproduit (Figure 2-13). Cette loi de comportement sera ensuite utilisée pour modéliser le comportement thermomécanique d'éprouvettes représentatives et de la partie composite des réservoirs.

Modélisation du comportement thermique 2.1.2

Modélisation du comportement de l’acier 316L 2.2

Modélisation du comportement mécanique 2.2.1

Modélisation du comportement thermique 2.2.2

Modélisation du comportement du liner polyuréthane 2.3

Modélisation du comportement mécanique 2.3.1

Ces valeurs sont les valeurs couramment obtenues dans la littérature, notamment pour le module d'Young [69]. Le substrat sera modélisé en termes de comportement élastoplastique en utilisant le module d'Young : 2,15 GPa, son coefficient de Poisson : 0,3 et la loi tabulaire contrainte-déformation plastique.

Modélisation du comportement thermique 2.3.2

Maintenant et Cpetant connus, la diffusivité ne dépend que de la conductivité du liner. En effet, on observe un refroidissement de l’échantillon plus rapide dans la réalité que dans le modèle.

Bilan 2.4

MODELE PAR COMPARAISON AVEC LES ESSAIS

Techniques expérimentales utilisées 3.1

Caméra infrarouge 3.1.1

La mesure par thermographie infrarouge fournit donc des informations sur la température de surface d'un matériau qui peuvent être utilisées à d'autres fins que la surveillance de la température. Dans notre étude, la thermographie infrarouge est utilisée pour suivre l'évolution de la température lors d'un cycle de chargement représentatif d'un remplissage rapide d'un réservoir.

![Figure 3-1 : Mesure de température par caméra infrarouge : Evolution du champ de température durant l’impact d’un composite verre/polyester et distribution thermique de la zone endommagée [71]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462678.68642/92.892.234.656.384.709/température-infrarouge-evolution-température-composite-polyester-distribution-endommagée.webp)

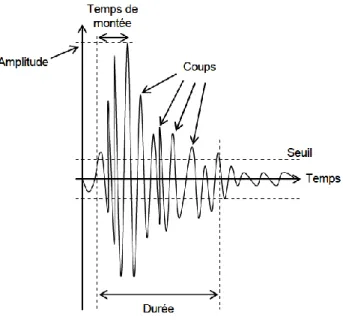

Emission acoustique 3.1.2

De la même manière que pour l'analyse spectrale, les études réalisées ont montré que chaque type de dommage pouvait être caractérisé par une plage d'amplitude, fonction du matériau et du type de charge. Maxime Bertin dans cette thèse [28] pour les composites carbone/époxy associe la plage d'amplitude comprise entre 35 dB et 58 dB avec des fissures matricielles et des cassures de fibres avec des éclats d'amplitude plus élevée à 70 dB.

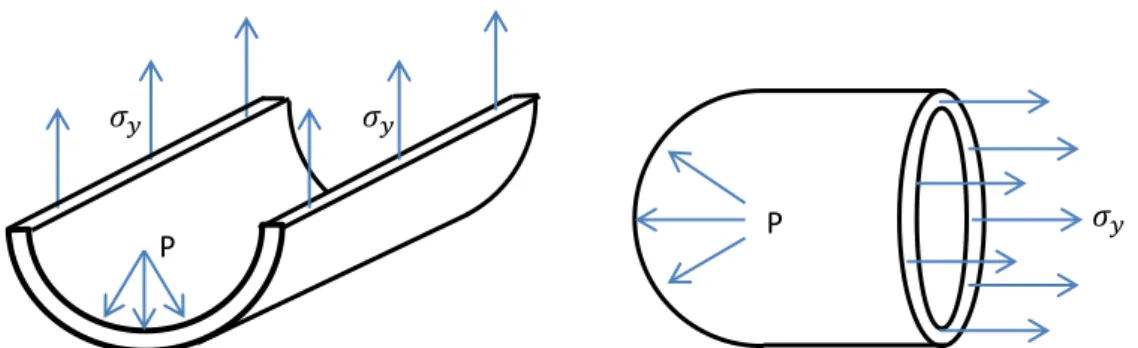

Corrélation d’images numériques 3.1.3

Cet outil permettra de suivre l'activité acoustique dans l'éprouvette représentative afin de pouvoir quantifier l'influence de la température sur la cinétique d'endommagement. Dans un premier temps, cette mesure du champ de contraintes permettra d'analyser expérimentalement l'influence de la séquence d'empilement sur la répartition des contraintes afin de déterminer l'éprouvette représentative.

Radiographie par rayons X 3.1.4

Dans un deuxième temps, cela permettra également de mesurer l'évolution des champs de déformation de l'essai représentatif lors d'un essai de traction progressive avec niveaux de portance, afin de quantifier l'influence de la viscosité sur le comportement de telles éprouvettes. Le but de l'utilisation de cet outil est de localiser les dommages dans l'échantillon et de déterminer quel type de dommages est présent dans l'échantillon lors des tests intermittents (CRP et fatigue).

Définition du drapage représentatif 3.2

Elle est réalisée sur la base d'un calcul analytique pour le choix des angles et d'une simulation numérique couplée à des mesures par corrélation d'images pour le choix de l'ordre de pliage.

Choix de l’orientation des plis de l’éprouvette représentative 3.2.1

L'étendue du réservoir utilisée pour ce calcul est une étendue composée de 8 orientations [ ] et permet d'obtenir les contraintes dans chaque couche (Tableau 3-1). Le revêtement obtenu est constitué de 8 couches et de 12 couches d'une épaisseur de 0,3 mm.

Choix de la séquence d’empilement à l’aide de calculs Abaqus et 3.2.2

L'objectif est d'atteindre des niveaux de contrainte maximaux (σ11, σ22, σ12) dans l'éprouvette soumise à un chargement uniaxial proche de ceux obtenus dans l'enceinte sous pression (chargement biaxial). Une couverture composée de 8 couches à et 12 couches à est donc une couverture qui permet d'obtenir les mêmes niveaux de contraintes maximales que dans la cuve, mais dans un échantillon chargé uniaxialement (valeurs soulignées dans le tableau 3-1 et dans le tableau 3-2).

On peut voir sur la Figure 3-7 le speckle déposé sur l'échantillon A dont le drapé est [ ], ainsi qu'une fenêtre de corrélation. Pour l'échantillon A, nous pouvons remarquer des niveaux de distorsion plus élevés (en valeur absolue) aux interfaces entre les couches à ±25 et ±65 (en rouge et en bleu).

Eprouvette représentative 3.2.3

Ces calculs ont permis de montrer que le collage de la pièce composite et de la pièce polymère générait une condition de flexion dans l'éprouvette (Figure 3-16). Ainsi, pour pallier ce phénomène, la pièce polymère n'est pas collée, mais simplement mise en contact avec la pièce composite au moyen d'une pâte thermique, qui assure la conduction thermique, mais pas le transfert de puissance, ce qui évite la flexion de la préparation représentative.

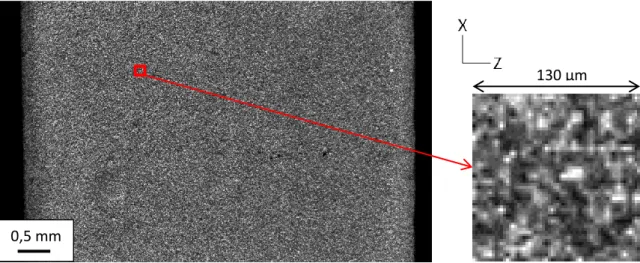

Développement d’équipements d’essai 3.3

Il s'agit d'une augmentation de charge en 2 minutes où la température du jet et la charge mécanique augmentent linéairement jusqu'à leur valeur maximale. La température maximale appliquée lors de cet essai a été déterminée expérimentalement pour obtenir une température de 85°C à la surface du polyuréthane.

Description du cahier des charges du banc d’essais 3.3.1

Enceinte thermique 3.3.2

Ils permettent de vérifier si la température dans le boîtier a bien été atteinte et si elle est stable. Ces tests permettent également d'étalonner le contrôle du cryostat pour atteindre la température souhaitée à l'intérieur de l'enceinte.

Mors pour la machine de fatigue 3.3.3

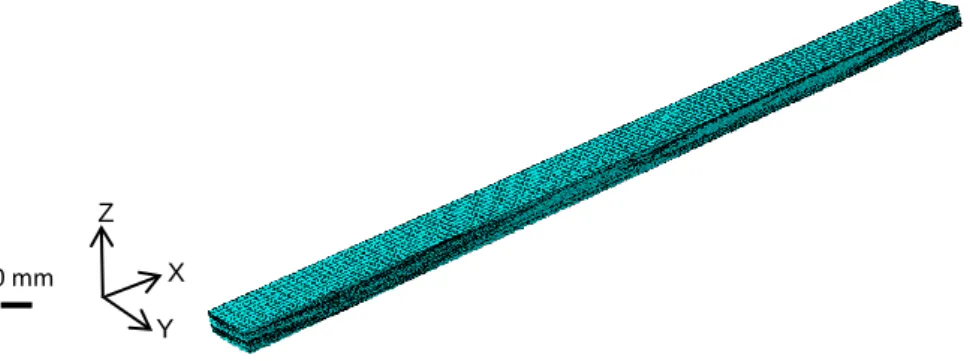

Modélisation de l’éprouvette représentative retenue 3.4

Modèle mécanique 3.4.1

Afin de confirmer la loi de comportement décrite au paragraphe 2.1.1.3, elle est implémentée dans le modèle éléments finis de l'éprouvette. De plus, cette loi, développée pour décrire de manière simple un maximum de phénomènes, apportera des informations complémentaires aux résultats expérimentaux pour une meilleure compréhension du comportement d’un échantillon technologique représentatif.

Modèle thermomécanique 3.4.2

La section suivante décrit comment la convection naturelle est prise en compte dans le calcul. De la même manière que précédemment, hL est donné en fonction de la température des parois.

Résultats d’essais et confrontation numérique 3.5

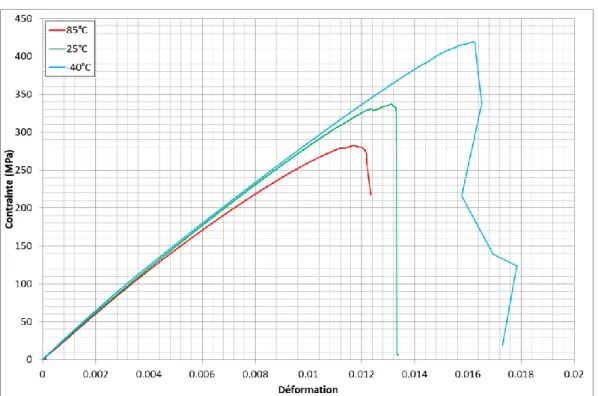

Traction 3.5.1

A la rupture, il existe une différence significative de contrainte et de déformation à la rupture en fonction de la température de l'essai. Ce premier essai face au modèle a permis de mettre en évidence une influence notable de la température sur le comportement des échantillons représentatifs : la contrainte à rupture de l'échantillon diminue et la non-linéarité augmente avec la température.

Chargements Répétés Progressifs (CRP) 3.5.2

A partir de ces courbes on peut déduire le module sécant en fonction de la déformation résiduelle. On observe également que les modules varient très peu en fonction de la déformation résiduelle.

Chargements Répétés Progressifs (CRP) avec paliers 3.5.3

Un suivi par corrélation d'images a été réalisé sur la tranche de l'échantillon représentatif testé à 25°C et permettra d'analyser les niveaux de déformations obtenus en déduisant les champs de déplacement mesurés. Vous pouvez en effet voir la comparaison des champs de tension expérimental et numérique sur la figure 3.52.

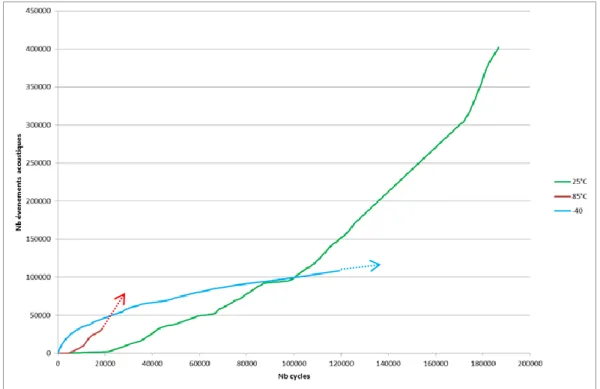

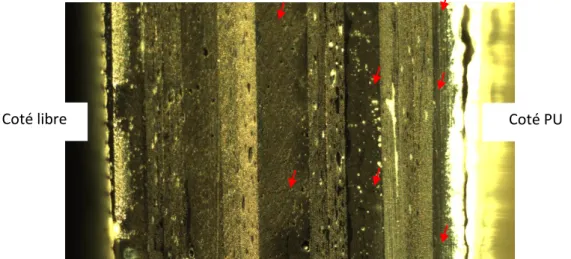

Fatigue mécanique 3.5.4

Pour les éprouvettes testées à -40°C et à 25°C, qui n'ont pas réussi à se briser après 300 000 cycles de fatigue, des observations microscopiques ont été réalisées sur le bord des éprouvettes (Figure 3-55) afin de déterminer l'état d'endommagement. On peut voir dans le Tableau 3-9 un récapitulatif des contraintes et déformations de la machine à la rupture pour les éprouvettes neuves et pour les éprouvettes ayant préalablement subi 300 000 cycles de fatigue mécanique à 1 Hz.

Essai de fatigue thermomécanique 3.5.5

L'allongement à la rupture de l'éprouvette fatiguée à 25°C n'est pas représentatif d'un glissement des mors hors de la machine. L'évolution de la variable d'endommagement est comparable à celle obtenue lors d'un chargement isotherme à 85°C, même si la température reste ici beaucoup plus basse.

Bilan 3.6

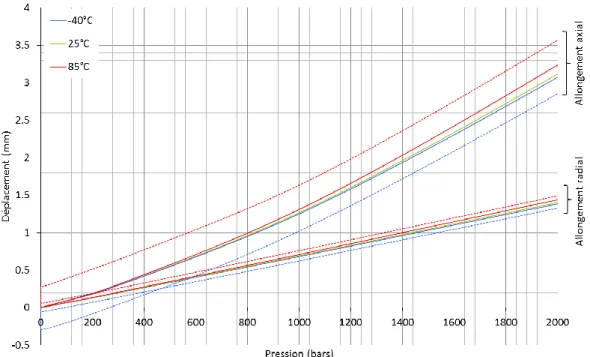

Dans un premier temps, des calculs comparatifs sont effectués sous une charge isotherme (-40°C, 25°C et 85°C) avec une loi de comportement élastique indestructible dépendant de la température pour souligner l'influence de la température. Enfin, une simulation d'un remplissage à 700 bar est réalisée en prenant en compte la montée simultanée de la température dans la cuve et de la pression.

Géométrie et modélisation du réservoir 4.1

Le dernier chapitre de cette étude traite de la modélisation des réservoirs de type IV et de l'influence couplée de la température et de l'endommagement de la matrice sur le comportement de ces structures. Cette influence est évaluée lors de la simulation de remplissage isotherme aux trois températures étudiées dans ce travail, à savoir -40°C, 25°C et 85°C et lors de la simulation de remplissage en conditions "réelles", à savoir avec une augmentation de température. dans le réservoir en même temps que la pression augmente.

Description géométrique d’un réservoir 4.1.1

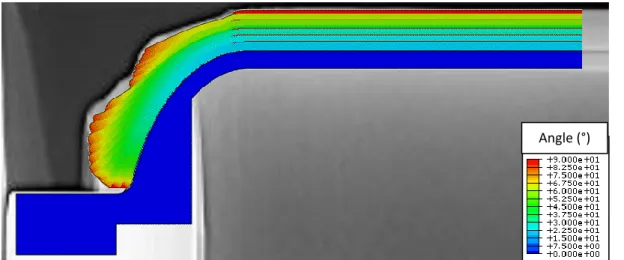

L'angle des fibres dans une couche varie donc de la valeur dans la partie cylindrique jusqu'à 90°. Cette variation angulaire entraîne une augmentation de l'épaisseur des dômes, ce qui rend la géométrie de la structure complexe : l'épaisseur et l'angle des fibres ne sont pas constants dans une couche.

![Tableau 4-1 : Séquence d’empilement de la partie composite du réservoir dans la partie cylindrique [68]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462678.68642/166.892.100.790.144.846/tableau-séquence-empilement-partie-composite-réservoir-partie-cylindrique.webp)

Moyens numériques mis en œuvre 4.1.2

Une comparaison des résultats de ces simulations pour chaque température avec les précédentes à même température permettra d'analyser l'influence de l'endommagement de la matrice sur le comportement du réservoir à différentes températures. Enfin, des simulations de remplissage avec chargement thermomécanique (augmentation simultanée de la température et de la pression puis maintien en pression et équilibrage de la température) sont réalisées avec ces deux types de comportement pour analyser l'influence couplée de la température et de l'endommagement de la matrice.

Influence de la température 4.2

Cette figure montre le comportement général du réservoir et l'effet de la température. Ces tableaux montrent le très fort effet de la température sur la contrainte locale maximale par rapport à la direction des fibres obtenue dans chaque couche.

Influence de l’endommagement matriciel 4.3

Ces tableaux montrent la très forte influence de la température et de l'endommagement de la matrice sur la contrainte locale maximale dans la direction des fibres atteinte dans chaque couche. La même influence de l'endommagement de la matrice est observée : sa prise en compte conduit à une augmentation de la contrainte locale maximale dans le sens des fibres dans chaque couche du réservoir.

Chargement thermomécanique représentatif d’un remplissage 4.4

Cependant, une conductance privilégiée est observée dans les bases, entraînant une augmentation de la température du composite dans cette zone. L'influence de cette charge sur le champ de contraintes local dans la direction des fibres dans le réservoir est analysée.

Bilan 4.5

On peut constater une influence de la température sur l'évolution de l'endommagement de la matrice à partir d'une pression de 400 bar. On observe que la répartition des contraintes varie peu en considérant l'effet de la température dans le calcul.

CONCLUSION

Des simulations prenant en compte l'endommagement matriciel ont permis de démontrer l'influence de ce paramètre et d'obtenir les champs de contraintes et les déformations associées. La modélisation du chargement thermomécanique d'un réservoir pourrait être améliorée en prenant en compte d'autres phénomènes importants tels que l'arrachement des fibres ou la viscosité de la matrice.

Analysis of filament-wound composite structures considering the variation of winding angles through the thickness direction. Measured effects of filling time and initial mass on the temperature distribution inside a hydrogen cylinder during refueling.