A doktori értekezés értékelései és a jelentés a későbbiekben a Budapesti Műszaki és Gazdaságtudományi Egyetem Közlekedés- és Járműmérnöki Karának Dékáni Hivatalában lesz elérhető. PhD tanulmányaimat a Budapesti Műszaki és Gazdaságtudományi Egyetem Közlekedés- és Járműmérnöki Karának Kandó Kálmán Doktori Iskolában végeztem.

Bevezetés

Ilyen mechanikai felületmódosítási eljárások az érdesítés és a homokfúvás, míg a kémiai eljárások között gyakori a maratás és áztatás. Dolgozatomban ezért a nyírószilárdság értékét szeretném megsokszorozni az autóipari kötéstechnológiában különböző típusú anyagokon, nagy energiasűrűségű felületkezelési eljárásokkal.

Irodalmi áttekintés

Járműipari anyagfelhasználások

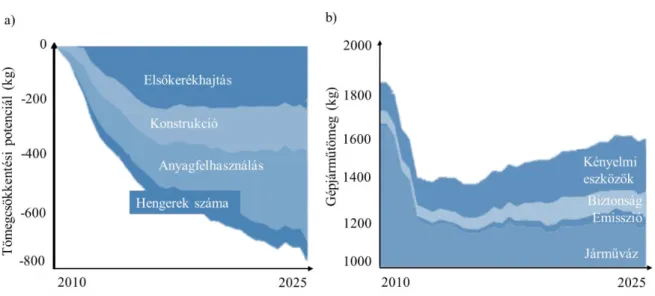

Az új konstrukció vázszerkezete azt mutatja, hogy egy-egy csatlakozási ponton jellemzően akár 3-4 féle anyag találkozik. A karosszéria össztömege csökkenthető az újonnan kifejlesztett anyagok felhasználásával készült könnyű szerkezettel. Az a) ábra azt mutatja, hogy a karosszériafelépítés és a korszerű nyersanyagfejlesztés tekintetében mindmáig egyre nagyobb tendencia mutatkozik a járművek tömegének csökkentésére.

![2. ábra: Gépjárműkarosszériák anyagainak fejlődési tendenciája 2020-tól 2040-ig a különböző alapanyagok százalékos eloszlásának bemutatásával [42]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497357.294247/13.892.138.791.125.459/gépjárműkarosszériák-fejlődési-tendenciája-különböző-alapanyagok-százalékos-eloszlásának-bemutatásával.webp)

Hibrid anyagpárosítások kötéstechnológiája

- Hibrid anyagpárosítások

- Kötéstechnológiai fejlesztések

- Ragasztástechnológia

- Ragasztás során fellépő adhéziós erők és elméletei

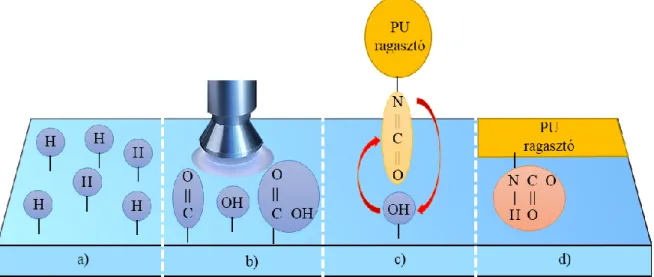

A ragasztó meghibásodása az, amikor a ragasztó elválik a ragasztott felülettől, a kohéziós tönkremenetel pedig akkor, amikor akár a ragasztó, akár a ragasztott anyag tönkremegy. A tapadó kötést intermolekuláris erők hozzák létre, ezek az erők másodrendű kémiai kötésekből származnak, amelyek lehetnek van der Waals erők és hidrogénkötések.

![4. ábra: Járműipari kötéstechnológiai trendek várható átalakulása napjainktól 2030-ig [42]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497357.294247/17.892.150.787.115.478/ábra-járműipari-kötéstechnológiai-trendek-várható-átalakulása-napjainktól-ig.webp)

Felületi viszonyok az adhéziós technológiák alkalmazásában

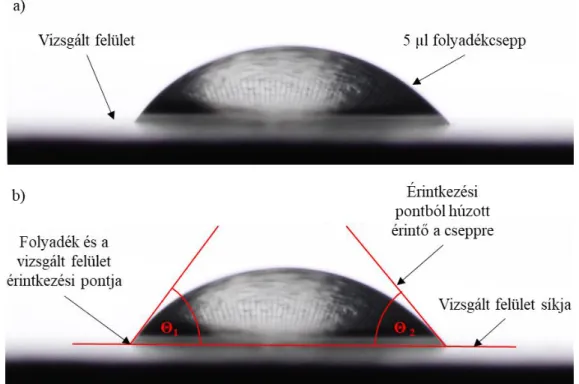

- Nyugvócsepp módszeres peremszögmérés folyamata

- Felületi energia meghatározásának módszerei

Még ha megfelelő tesztfolyadékot választunk is, a szilárd anyag felületi energiaértékét nem lehet biztosan kiszámítani, mert a szakirodalomban számos definíció létezik a felületi energiára. Ez egy egykomponensű módszer, mert csak a poláris és a diszperzív felületi energia értékek összegét tudja meghatározni.

![8. ábra: A nyugvó csepp módszer sematikus ábrája [151]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497357.294247/23.892.165.706.645.960/ábra-nyugvó-csepp-módszer-sematikus-ábrája.webp)

Nagy energiasűrűségű felületkezelési eljárások alkalmazása

- Plazmasugaras felületkezelés folyamata

- Lézersugaras felületkezelési módszerek

Vesel és munkatársai oxigénplazma kezelést alkalmaztak PMMA poli(metil-metakrilát) polimeren, és elérték, hogy a nedvesítési élszög a kezeletlen 83°-ról 42°-ra csökkent [38]. Indira és munkatársai egy magnéziumötvözet felületkezelését végezték el Nd:YAG lézerrel, melynek hatását desztillált vízzel tesztelték.

A kutatás célkitűzései

Kísérleti anyagok, berendezések és eljárások leírása

Felhasznált alapanyagok jellemzése

- Nagy ütésállóságú polisztirol

- DP600 növeltszilárdságú acél

- Kísérleti geometriák meghatározása

Felületkezeléshez alkalmazott rendszerek bemutatása

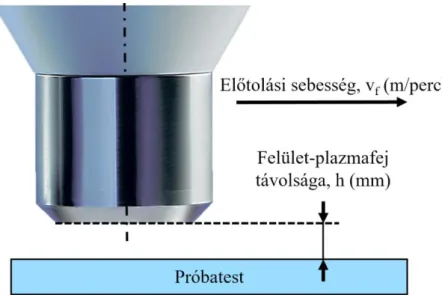

- Hidegplazmasugaras felületkezelő

- Zártrendszerű CO 2 gázlézer

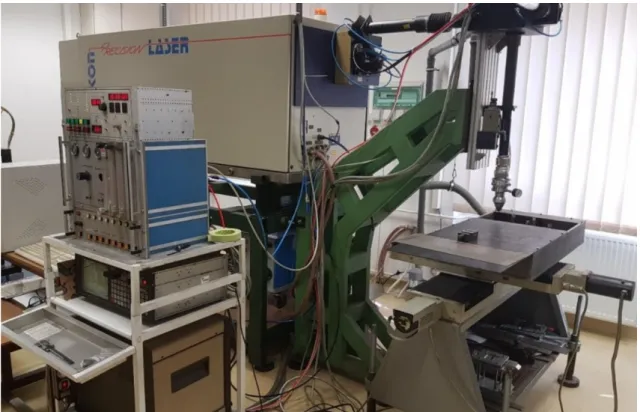

- Nagyteljesítményű, ipari CO 2 gázlézer

- Ultrarövid impulzusos femtoszekundumos lézerrendszer

A kezdeti kísérletekhez a lézersugárral vágáshoz és gravírozáshoz CO2 sugárforrással az ALFA-LCE 2 lézert használtam, mely 10600 nm hullámhosszon működik és maximum 100 W fényteljesítményt tud kibocsátani. Ipari körülmények között végzett lézersugaras kezelések elvégzéséhez Oerlikon LE0200AAT típusú lézert használtam CO2 sugárforrással.0 típus. A munkadarab és a berendezés közötti relatív mozgást a munkaasztal végzi, amelyet az SM2000 vezérlő vezérel, amely két tengely mentén mozoghat, mivel a berendezés fix optikával rendelkezik.

Vizsgálati eljárások ismertetése

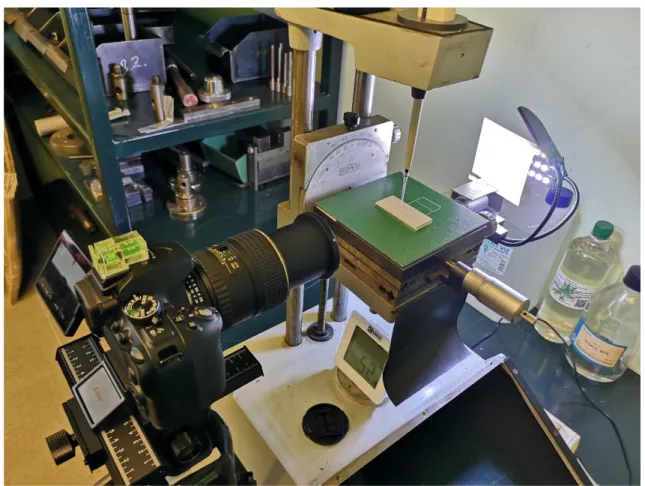

- Nyugvócsepp módszeres peremszög mérési rendszer

- Felületi profilmérés módszere

- Pásztászó elektronmikroszkópos vizsgálatok jellemzői

- Ragasztástechnológiai kísérletek bemutatása, a nyírószilárdság meghatározása

Ezen kívül szükség van egy, az asztalon kívül eső, az objektív irányába világító fényforrásra, aminek segítségével meg lehet határozni a profilban vizsgált folyadékcsepp kontúrját a felületen. A cseppek 20±1°C-os szobahőmérsékleten készültek, mivel ezen a hőmérsékleten a víz és az etilénglikol felületi feszültségének poláris és diszperziós komponensei irodalmi adatok alapján ismertek. A makró objektív gyújtótávolságát a legkisebbre állítom, mert ekkor készül a legjobb kép a makró objektívekkel, és ilyenkor a leképezés 1:1, ami biztosítja a maximális nagyítást.

A két különböző folyadékból 2 cseppet felvittem minden felületre, és fényképről 4 értékelést készítettem, minimalizálva az értékelésből adódó hibákat. A peremszög mérések után a specifikus technológiai adatokkal kezelt lemezek élszögértékeit átlagoltam, így minden kísérleti paraméterre átlagos élszögértéket kaptam desztillált vízre és etilénglikolra. Mindkét készülékkel a bevont mintákon a bevont terület közepén, a bevonat fő mozgási irányára merőlegesen és azzal párhuzamosan méréseket végeztem, ezért meghatároztam a mérések X és Y irányait, melyeket a 25. ábra mutat be.

A HIPS kötéstechnológia tesztsorozatában a Loctite 4080 Hybrid Adhesive-t használtam, amely egy hibrid cianoakrilát/akril szerkezeti ragasztó a ragasztáshoz. A DP600 acél esetében a kötési kísérletekhez a Loctite 9466 kétkomponensű epoxi szerkezeti ragasztót használtam, amely különösen alkalmas nagyszilárdságú fémek ragasztására [252-255]. A harmadik lépésben a keverőtengelyre ragasztópisztollyal 0,10±0,01 gramm kevert kétkomponensű ragasztót helyeztem a 25 x 25 mm2-es terület közepére, amit a skálán segédvonalak jeleztek.

Eredmények és kiértékelésük

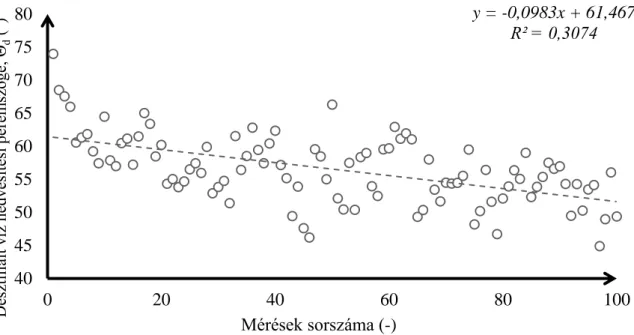

Szobahőmérsékletű nedvesítési mérési környezet vizsgálata

A mérőrendszer tesztelése során a kerületi szögmérés eredményeiből látható, hogy a mérési módszer ennél a mechanizmusnál nagy eltérési értéket mutatott, amely 5,2° volt. Ebben az esetben mindössze 20 minta szórását vizsgáltam, kétszer két csepp és annak kétoldali kerületi szögén, és megállapítottam, hogy 20 mintán végzett mérés után a szórás az elfogadott tartományban van és a trend nem változik.

Plazmasugaras felületkezelés kötéstechnológiára gyakorolt hatása

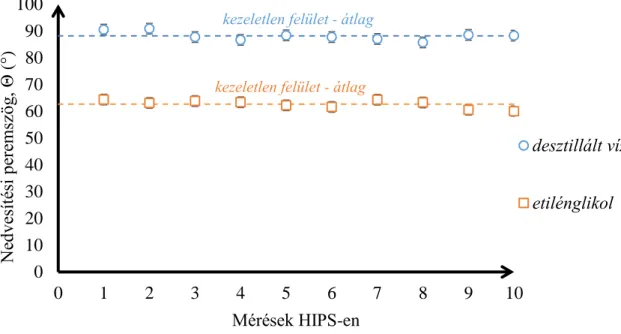

- HIPS polimer plazmasugaras felületkezelési kísérletsorozata

- DP600 növeltszilárdságú acél plazmasugaras felületkezelési kísérletsorozata

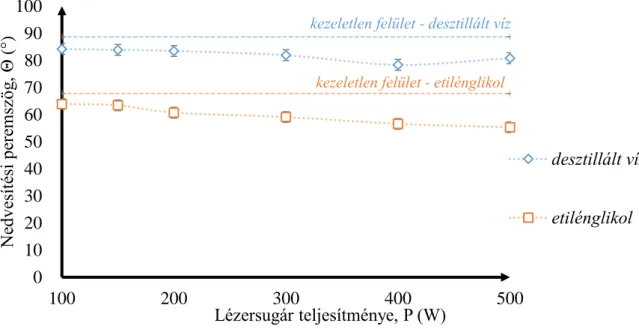

Kutatási célom a polimeren lévő nedvesedési élszög csökkentése és ezáltal a felületi energiaértékek növelése, így a plazmasugaras felületkezelés nedvesítésének változásának hatásának vizsgálatához a változó technológiai adat a HIPS felület és a plazmafej távolsága (mm), paramétere pedig a plazmakezelési sebesség (m/perc). Ezzel az adatsorral a célom a plazmasugaras felületkezelés felületaktiváló hatásának értékelése a HIPS alapanyagon és a kezelési konfigurációk optimalizálása. Először is, a plazmasugaras felületkezelés kezdetén, amikor túl gyorsan haladunk, vagy túl messze vagyunk a HIPS felületétől, az élszögek értékei fokozatosan csökkenni kezdenek.

A kitűzött célokat sikeresen teljesítettem, hiszen a plazmasugaras felületkezelés optimalizálásával sikerült hidrofil állapotot elérni, és ezzel hatással volt a tapadástechnikára. Megállapítottam, hogy azokon a kezelési távolságokon, ahol a HIPS-ben a szomszédság javult a DP600 acél esetében, a plazmasugárnak nincs hatása. Ebből mindenekelőtt az a következtetés vonható le, hogy a plazmasugaras felületkezelés kevésbé hatékony a DP600 acélnál, mint a HIPS polimernél.

A kezeletlen nyersanyag élszögértékeinek megfigyelésével megállapítható, hogy a DP600 acél tisztított és zsírtalanított felülete gyenge nedvesítési tulajdonságokkal és alacsony felületi energiával rendelkezik. A felületkezelt DP600 acéllemez plazmareakciós felületkezelése a leglassabb, 0,07 m/perc előtolási sebességgel és 4 mm-es távolsággal módosította a próbatesteket a jó nedvesítési tartományban (<20°). A kezeletlen DP600-as acél átlapolása 6007±734 N, míg a plazmasugaras felületkezeléssel 0,07 m/perc előtolási sebességgel és 4 mm-es távolsággal készített próbatestek 13890±400 N-t bírtak.

Lézersugaras felületkezelés kötéstechnológiára gyakorolt hatása

- Nagyteljesítményű gázlézersugárral való felületkezelés DP600-as acélon

- Zártcsöves gázlézersugárral való felületkezelés DP600-as acélon

- Ultrarövid impulzusos lézerrel végrehajtott felületkezelés DP600-as acélon

- Polimeren végrehajtott lézersugaras felületkezelési kísérletek következtetései

Az előző teszthez hasonlóan a DP600-as minta felületén nagyobb területet kezeltem és nedvesítési vizsgálatokat végeztem rajta. A kutatás folytatásához egy lézeres eszközt alkalmaztam, amellyel az acél felületén láthatatlan változást tudtam elérni, és jó nedvesedési állapotot érhetek el a DP600 acél felületén. A kísérlet következő fázisában ezt a DP600 acél femtoszekundumos impulzuslézerrel elért optimális nedvesítést biztosító technológiai adatként határoztam meg.

A LIPSS a DP600 acél felületének lineárisan polarizált femtoszekundumos lézersugárzással, az olvadási küszöbhöz közeli teljesítménnyel történő besugárzásából származik, és mikrostrukturált felületi topográfiaként jön létre. Ez a nanométeres méretarányú forma nagymértékben megnöveli a DP600 acél kötési felület arányát, és további ragasztási felületet biztosít. Ez a nanométer méretű tulajdonság jelentősen megnöveli a DP600 acél kötési felület arányát, további kötési felületet biztosítva, míg kialakulása során a levegővel való érintkezés felületaktiválást eredményezett.

Ebben az esetben a felülethez való tapadás szignifikánsan alacsonyabb volt, így a ragasztó lokálisan véletlenszerűen vált el a DP600 minta felületétől. Látható, hogy a 2 komponensű epoxi nagyrészt a hidrofil nedvesített felületen és a LIPSS-sel módosított DP600-as acél felületén folyt és a szerkezetre jellemző formával tapadó kapcsolatot hozott létre. A DP600-as acél ragasztott kötésének nyírószilárdságát növelő mechanizmust a megfelelő technológiai adatokkal elvégzett femtoszekundumos lézersugárral végzett felületkezeléssel sikerült megvalósítani.

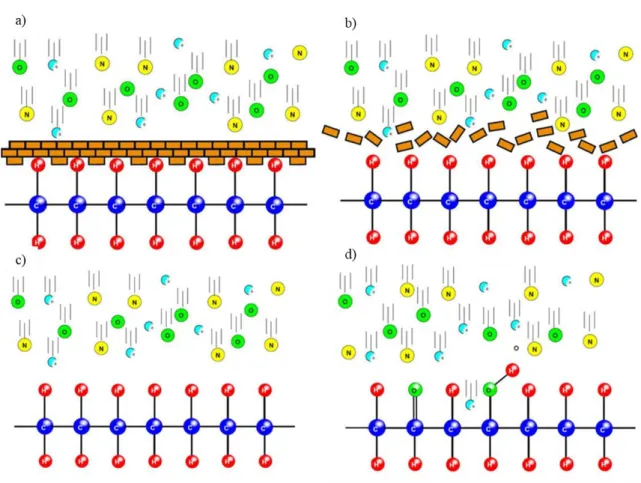

Plazmasugaras és lézersugaras felületkezelési módszerek hatásmechanizmusának

Megállapították, hogy ha a helyi felületkezelés a polikarbonát üvegesedési hőmérséklete alatt, 50 °C alatt elvégezhető, akkor a felületen 53±23 nm és 280±8 nm mélységű ismétlődő mikrostruktúra jött létre. A nedvesedés által kiváltott javítási folyamat lehetséges magyarázataként a kutatók arra a következtetésre jutottak, hogy a polimerek felületének el kell érnie az üvegesedési vagy akár olvadási hőmérsékletet, és így a polimerláncok mozgása módosítani kezdheti a felületet. Az ultrarövid impulzusos és kisenergiájú lézerek esetében azt találták, hogy a lézersugár 99%-os átfedő pásztázása és impulzusa az üvegesedési hőmérséklet és az olvadási hőmérséklet alatt is LIPSS-t hozhat létre a felületen.

Kisebb teljesítménynél ez a szennyezett részecskék felületen történő elpárologtatásával történik, míg nagy teljesítménynél a becsapódó impulzusok helyén fellépő hiperszublimációnak köszönhető. A különbség az, hogy a plazmasugaras felületkezelés során a plazma állapotú gerjesztett részecskék a felületet érik, míg a femtoszekundumos lézersugár során a kezelt anyag felületi rétegének egy része közvetlenül gerjesztett, plazma állapotú anyaggá alakul, így érintkezésbe kerül a környező molekulacsoportokkal. Hasonlóan, a felületi molekulacsoport aktiváció, amely a plazmaképződés során levegővel érintkezve, azaz oxigén jelenlétében következik be, feltehetően mindkét típusú felületkezelés során megtörténik.

A fő különbség a két eljárás között, hogy a lézersugár technológia nagy teljesítménysűrűségű femtoszekundumos impulzusaival képes mikrostrukturálni a felületet és így a relatív. Ezen túlmenően, ha a két eljárás munkasebességét összevetjük, a fém hordozó esetében a lézersugár felületkezelésének termelékenysége sokszorosa a plazmasugárénak, míg a plazmasugár a mai technológia, amely mai ismeretekkel polimereken hatékonyabb.

Összefoglalás

Olyan beállításokat lehetett alkalmazni, ahol a tesztfolyadékok minden esetben elérték a hidrofil állapotot, miközben szabad szemmel nem volt megfigyelhető változás a felületen. Ebben az esetben a nyírószilárdság maximális növekedését a DP600-as acélon lehetett elérni, az átlapolt kötés nyírószilárdsága 243%-ra nőtt, így a nyírószilárdság a kezdeti feltételezések szerint többszörösére növelhető.

Tézisek – Új tudományos eredmények

Az optimalizált lézeres felületkezeléssel elért hidrofil felületi állapotú DP600 acél ragasztott átlapolt kötés maximális nyírószilárdságát a kezeletlen 9,6 ± 1,2 MPa-ról 23,4 ± 0,6 MPa-ra növeltem. Megmutattam, hogy a kezeletlen felületeken a repedés tapadási hibaként jelentkezik, míg a kezelt felületeken a repedés túlnyomórészt összetartó [S4-S7, S10, S12]. Azt tapasztaltam, hogy mind a HIPS polimer, mind a DP600 acél idővel elveszíti hidrofil állapotát.

A kezelt felületek levegőn, normál fényviszonyok mellett, szobahőmérsékleten történő tárolásakor, hidrofil nedvesedési állapotból kiindulva, a desztillált vízzel vizsgált 20°-os nedvesedési szöget a HIPS polimer 43 óra alatt, míg a DP600 acél 45 perc alatt túllépte [S2,S6,S9,S13].

Köszönetnyilvánítás

A doktori kutatáshoz kapcsolódó saját publikációk jegyzéke

Weltsch, Improvement of high strength wettability characteristics of motor steel using CO2 laser surface treatment, Int. Líska, Optimize that connection tegnology of CFRP and aluminum plate by hibried and high-strength gum, IOP Conf. Weltsch, Improvement of high strength wettability properties of motor steel using CO2 laser surface treatment, Proc.

Berczeli, Autóipari alumínium és alumínium kompozit elemek ragasztási technológiájának vizsgálata, Budapesti Műszaki és Gazdaságtudományi Egyetem Közlekedés- és Járműmérnöki Kar, Kar TDK Szakdolgozat (2017). Berczeli, Fém élmelegítés vizsgálata lemez-lemez LAMP csatlakozások esetén.

Berczeli, Fém-polimer hibrid kötés létrehozása fémoldal lézersugaras melegítésével, Budapesti Műszaki és Gazdaságtudományi Egyetem Közlekedésmérnöki és Járműmérnöki Kar, Kar TDK szakdolgozata (2016). Berczeli, A lézersugaras hegesztési paraméterek hatása az új varratgeometriára, Budapesti Műszaki és Gazdaságtudományi Egyetem Közlekedés- és Járműmérnöki Kar, Kar TDK szakdolgozata (2015). Berczeli, Forrasztott kötések javítása megelőző lézeres felületkezeléssel, Budapesti Műszaki és Gazdaságtudományi Egyetem Közlekedés- és Járműmérnöki Kar, kari TDK szakdolgozat (2014).

Irodalomjegyzék

Zeng, Fatigue failure analysis of high-strength bolts used for high-speed rail vehicle brake discs, Eng. Atrens, Hydrogen-induced rapid fracture in notched 1500 and 1700 MPa class motor martensitic advanced high-strength steels, Corros. Haldar, Design and development of precipitation strengthened advanced high strength steel for automotive application, Mater.

Sperle, New High Strength Steels Used for Body Structure ULSAB-AVC, SAE Tech. Andersson, Large-scale introduction of ultra-high-strength steels sets new standards for welding in the Weld body shop. Koç, Promises and challenges of using ultra/advanced high strength steel (U/AHSS) in the automotive industry, 7. Automot.

64] PROS FOR COLLISION Working with Toyota High Strength Steel and Ultra High Strength Steel Enter the Toyota booth (#939) at NACE | CARS, (2016). Upadhyayula, Advanced high-strength steel and carbon fiber reinforced polymer composite body in white for passenger cars: Environmental performance and sustainable return on investment under various propulsion modes, ACS Sustain. Ali, Effect of surface treatment on the shear strength of aluminum adhesive single-lap joints for automotive applications, Int.

![14. ábra: Lézersugár elnyelődése kapcsán fellépő jelenségek összehasonlítása: a) folyamatos üzemű és b) ultrarövid impulzusos lézer esetén [215]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497357.294247/39.892.137.795.335.752/lézersugár-elnyelődése-fellépő-jelenségek-összehasonlítása-folyamatos-ultrarövid-impulzusos.webp)

![24. ábra: Felületi érdességmérő rendszerek: a) Rodenstock mérés elrendezése, b) Rodenstock szoftverképe, c) Mitutoyo kontúr és érdességmérő [248]](https://thumb-eu.123doks.com/thumbv2/9dokorg/2497357.294247/54.892.169.750.104.520/felületi-érdességmérő-rendszerek-rodenstock-elrendezése-rodenstock-szoftverképe-érdességmérő.webp)